RANCANG BANGUN

POMPA KALOR PADA ALAT PENGERING

HIBRIDA POMPA KALOR DAN SURYA

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

NICO HERMANTO (100401050)

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa atas berkat, kasih, dan kesehatan yang diberikan selama pengerjaan skripsi ini sehingga skripsi ini dapat penulis selesaikan dengan sebaiknya.

Skripsi ini merupakan salah satu syarat menyelesaikan pendidikan untuk mendapatkan gelar sarjana di Departeman Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun yang menjadi judul skripsi saya yaitu : “Rancang Bangun Pompa Kalor Pada Alat

Pengering Hibrida Pompa Kalor Dan Surya”.

Dalam penulisan skripsi ini tidak sedikit hambatan yang dihadapi oleh penulis. Untuk itu penulis secara khusus menyampaikan terima kasih yang sangat besar kepada dosen pembimbing Bapak Dr. Eng. Himsar Ambarita yang telah bersedia meluangkan waktunya untuk memberikan saran dan membimbing serta sumbangan pikiran bagi penulisan skripsi ini.

Selama penulisan skripsi ini, penulis juga mendapat banyak bantuan dari berbagai pihak. Oleh karena itu penulis juga mengucapkan terima kasih kepada :

1. Kedua Orang tua penulis G. Simarmata dan K. Br. Silalahi yang selalu mendoakan dan mendukung penulis secara moral dan moril dalam pengerjaan skripsi ini.

2. Bapak Dr.Ing.Ir.Ikwansyah Isranuri, selaku Ketua Departemen Teknik Mesin Fakultas Teknik USU.

3. Bapak/Ibu staff pengajar dan pegawai di Departemen Teknik Mesin USU.

4. Ibu Dr.Ir. Sari Farah Dina, MT. yang juga membantu dalam mengerjakan penelitian kami.

5. Partner TA yang gigih,pantang kecewa maupun pantang menyerah Budi Harry Cipta dan Sabda Tuah Raja Bangun.

6. Saudaraku, adik John Peter Simarmata dan Hana Sofya Agatha Simarmata.

7. Ibunda Sabda Tuah Raja Bangun yang membantu kami menjaga kesehatan lewat makanan siang yang lezat dan bergizi.

8. Teman-teman Lab Foundry , Chandra Go Rika, Mas Ade Nur Ray, Abdul sang playboy, Jefri tukang foto, Zaki, Aji dan juga Pak Sarjana buat sarannya yang membantu kami. 9. Seluruh teman-teman penulis Pasukan Mesin USU 2010 yang sudah di wisuda dan yang

10.Pesta Saulina Sitohang dan Ria Fuzy Simatupang serta sahabat saya Bobby Handon Manalu yang selalu menjadi teman ngopi di saat stress melanda dan hampir meradang.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna,baik dari segi teknik maupun dari segi materi oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun. Sehingga semoga skripsi ini bermanfaat bagi kita semua. Mesin ! Jaya !

Medan, Juni 2015 Penulis

ABSTRAK

Indonesia sebagai penghasil kakao terbesar ketiga didunia belum bisa memaksimalkan kualitas hasil kakaonya. Ini disebabkan karena belum didukungnya teknologi pengolahan kakao yang memadai menjangkau seluruh petani di Indonesia. Salah satunya sistem untuk pengeringan kakao yang selama ini masih konvensional, di bawah matahari, tergantung pada iklim dan cuaca. Mempunyai nilai jual yang rendah karena kualitas biji kakao kering yang rendah. Bahkan bila untuk mengeringkan dengan teknologi petani harus menyerahkan kakao dengan perusahaan jasa pengering. Ini tentulah merugikan karena harus mengeluarkan biaya transportasi dan jasa pengolahan. Pengering dengan pompa kalor dan bantuan kolektor surya bisa menjadi solusinya. Selain alat ini bisa bekerja tanpa banyak dipengaruhi cuaca juga bisa diletakkan dekat dengan kebun kakaonya sehingga tidak memerlukan waktu yang lama. Alat ini telah dibangun dan diuji di Universitas Sumatera Utara. Penelitian ini bertujuan melakukan kajian yang meliputi perhitungan COP pompa kalor,perhitungan Total Performance dan pengamatan Relative Humidity yang menjadi variable dalam penelitian ini adalah kecepatan udara yang mengalir keluar evaporator dan tekanan pada kompresor. Dari hasil pengujian pengeringan kakao didapat COP rata pompa kalor adalah 5,70 dan Total Performance rata 40,49 Temperatur rata-rata pada keluaran kondensor dan relative humidity keluaran evaporator 48,32ºC dan 44,54%. Kualitas hasil pengeringan dari alat ini lebih baik dibandingkan dengan mengeringkan secara langsung di bawah matahari.

ABSTRACT

Indonesia as the world's third largest cocoa producer has not been able to maximize the quality of the cocoa. This is because not supported cocoa processing technology adequate to reach all farmers in Indonesia. One is a system for drying of cocoa, which is still conventional, in the sun, depending on the climate and weather. Has a low resale value because of the quality of dried cocoa beans are low. Even if the technology to dry the cocoa farmers must submit a service company dryers. It is certainly detrimental because they have to pay the transportation and processing services. Dryer with heat pumps and solar collectors aid could be the solution. In addition to these tools can work without much influenced by the weather can also be placed close to the cocoa plantation so it does not require a long time. The device has been built and tested at the University of North Sumatra. This study aims to conduct a study that includes calculation of heat pumps COP, the calculation of the Total Performance and Relative Humidity observation. the variable in this study is the speed of the air flowing out of the evaporator and the pressure on the compressor. From the test results obtained drying cocoa average COP heat pump is 5,70 and the Total Performance average 40,49. The average temperature at the exit of the condenser and evaporator output relative humidity 48,32ºC dan 44,54%. The quality of the drying of the tool is better than the direct drying in the sun.

DAFTAR ISI

2.2.2. Faktor-Faktor yang Mempengaruhi Kecepatan

Pengeringan 10

2.3. Heat Pump (Pompa Kalor) 12

2.4. Pengeringan Pompa Kalor 20

2.4.1 Kelebihan Dan Kelemahan Heat Pump 21

2.4.2. Aplikasi Heat Pump dan Pemanfaatannya 22

2.5. Psycrometric Chart 27

3.1. Tempat dan Waktu 32

3.2. Metode Desain 32

3.2.1. Perancangan Solar Collector 33

3.2.2. Perancangan Ruang dan Sistem Kerja Pengering 33

3.2.3. Pemilihan Pompa Kalor atau Heat Pump 34

3.3 Alat dan Bahan 34

IV. HASIL DAN PEMBAHASAN 44

4.1. Hasil Rancang Bangun 44

4.1.1. Pompa Kalor 44

4.1.2. Gambar Teknik Pompa Kalor 45

4.2. Hasil Analisis 45

4.2.1. Data Hasil Pengukuran 45

4.2.2. Hasil Perhitungan Coefficient of Performance (COP)

Pompa Kalor 49

V. KESIMPULAN DAN SARAN 53

5.1. Kesimpulan 53

5.2. Saran 53

DAFTAR PUSTAKA 54

DAFTAR GAMBAR

Halaman

Gambar 2.1 Theobroma cacao ... 5

Gambar 2.2 Skema, heat pump sebagai pengering ... 13

Gambar 2.3 Kompressor pada AC LG SU12LPBX - R... 14

Gambar 2.4 Kondensor Berpendingin Udara ... 16

Gambar 2.5 Evaporator Natural Convection ... 17

Gambar 2.6 Katup Ekspansi pada AC LG SU12LPBX - R ... 18

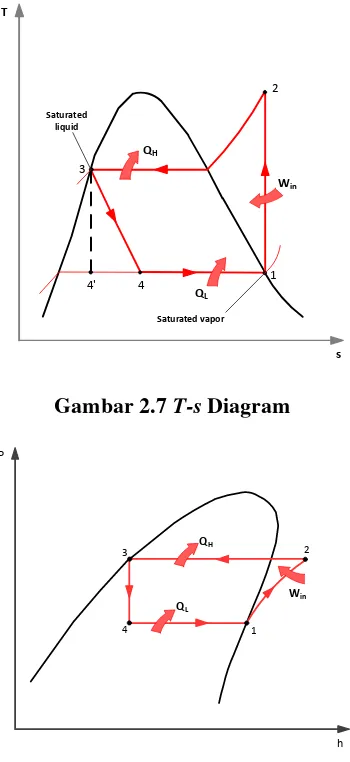

Gambar 2.7 T-s Diagram ... 18

Gambar 2.8 P-h Diagram ... 19

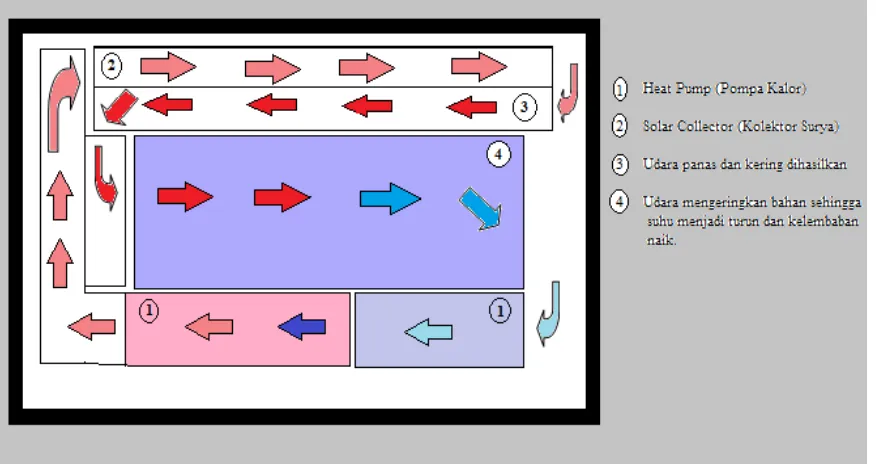

Gambar 2.9 Diagram Pengering dengan Pompa Kalor dan Kolektor Surya ... 21

Gambar 2.10 Siklus SACHPD 23

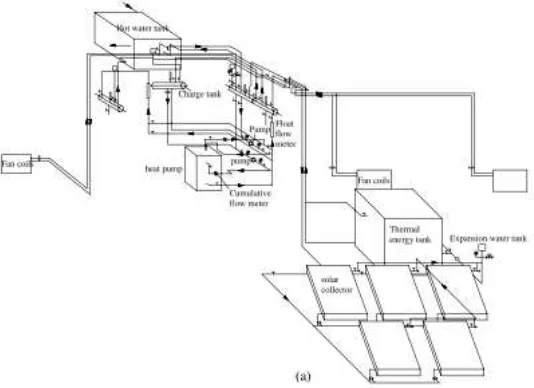

Gambar 2.11 Sistem Pengering Solar Assited Heat Pump Drier Dengan Bantuan Stirrer Dan Granary ... 23

Gambar 2.12 Sistem Solar Assisted Heat Pump System For Heat Supply ... 24

Gambar 2.13 Sistem Solar-Assited Heat-Pump Dryer And WaterHeater ... 24

Gambar 2.14 Ashrae Psyhrometric Chart ... 29

Gambar 3.1 Alat Pengering Hibrida Pompa Kalor dan Surya ... 33

Gambar 3.2 Rh Meter ... 34

Gambar 3.10 Diagram Alir Proses Pelaksanaan Penelitian ... 42

Gambar 3.11 Set up Eksperimental ... 43

Gambar 4.1 Casing Kondensor, Kompressor dan Katup Ekspansi ... 44

DAFTAR TABEL

Halaman

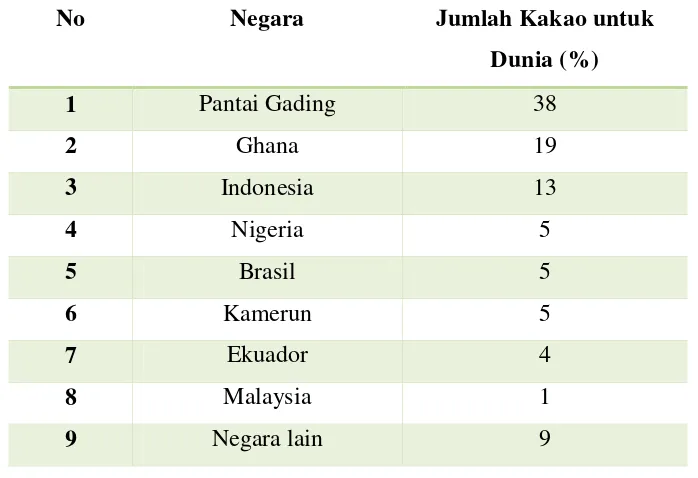

Tabel 2.1 Negara Penghasil Kakao Terbesar (Data Tahun Panen 2005) ... 7 Tabel 3.1 General Specification ... 36 Tabel 4.1 Kecepatan Udara pada Tiap Waktu Pengukuran 46

Tabel 4.2 Data Temperatur Udara 46

Tabel 4.3 Data Kelembaban Udara 47

Tabel 4.4 Data Termodinamik Refrigeran R22 51

DAFTAR NOTASI

Lambang Keterangan Satuan

ABSTRAK

Indonesia sebagai penghasil kakao terbesar ketiga didunia belum bisa memaksimalkan kualitas hasil kakaonya. Ini disebabkan karena belum didukungnya teknologi pengolahan kakao yang memadai menjangkau seluruh petani di Indonesia. Salah satunya sistem untuk pengeringan kakao yang selama ini masih konvensional, di bawah matahari, tergantung pada iklim dan cuaca. Mempunyai nilai jual yang rendah karena kualitas biji kakao kering yang rendah. Bahkan bila untuk mengeringkan dengan teknologi petani harus menyerahkan kakao dengan perusahaan jasa pengering. Ini tentulah merugikan karena harus mengeluarkan biaya transportasi dan jasa pengolahan. Pengering dengan pompa kalor dan bantuan kolektor surya bisa menjadi solusinya. Selain alat ini bisa bekerja tanpa banyak dipengaruhi cuaca juga bisa diletakkan dekat dengan kebun kakaonya sehingga tidak memerlukan waktu yang lama. Alat ini telah dibangun dan diuji di Universitas Sumatera Utara. Penelitian ini bertujuan melakukan kajian yang meliputi perhitungan COP pompa kalor,perhitungan Total Performance dan pengamatan Relative Humidity yang menjadi variable dalam penelitian ini adalah kecepatan udara yang mengalir keluar evaporator dan tekanan pada kompresor. Dari hasil pengujian pengeringan kakao didapat COP rata pompa kalor adalah 5,70 dan Total Performance rata 40,49 Temperatur rata-rata pada keluaran kondensor dan relative humidity keluaran evaporator 48,32ºC dan 44,54%. Kualitas hasil pengeringan dari alat ini lebih baik dibandingkan dengan mengeringkan secara langsung di bawah matahari.

ABSTRACT

Indonesia as the world's third largest cocoa producer has not been able to maximize the quality of the cocoa. This is because not supported cocoa processing technology adequate to reach all farmers in Indonesia. One is a system for drying of cocoa, which is still conventional, in the sun, depending on the climate and weather. Has a low resale value because of the quality of dried cocoa beans are low. Even if the technology to dry the cocoa farmers must submit a service company dryers. It is certainly detrimental because they have to pay the transportation and processing services. Dryer with heat pumps and solar collectors aid could be the solution. In addition to these tools can work without much influenced by the weather can also be placed close to the cocoa plantation so it does not require a long time. The device has been built and tested at the University of North Sumatra. This study aims to conduct a study that includes calculation of heat pumps COP, the calculation of the Total Performance and Relative Humidity observation. the variable in this study is the speed of the air flowing out of the evaporator and the pressure on the compressor. From the test results obtained drying cocoa average COP heat pump is 5,70 and the Total Performance average 40,49. The average temperature at the exit of the condenser and evaporator output relative humidity 48,32ºC dan 44,54%. The quality of the drying of the tool is better than the direct drying in the sun.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Letak geografis Indonesia di daerah khatulistiwa mejadikan Indonesia negara yang subur dan juga iklimnya yang menjadikan segala hasil pertanian dan perkebunan yang berlimpah dan banyak jenisnya. Banyaknya komoditas hasil pertanian dan perkebunan menjadi penyumbang devisa yang cukup signifikan untuk Indonesia. Kakao yang sebagai salah satu komoditas andalan Indonesia mempunyai peran strategis dalam perekonomian Indonesia. Indonesia merupakan negara penghasil kakao terbesar ke 3 dunia setelah Pantai Gading dan Ghana. Ditinjau dari segi produktivitas, Indonesia masih berada dibawah produktivitas rata-rata negara lain penghasil kakao. Selama ini kakao lebih banyak diekspor dalam wujud biji kering kakao dibandingkan hasil olahannya. Pada tahun 2012, komoditas kakao telah menyumbangkan devisa sebesar USD1,053,446,947 dari ekspor biji kakao dan produk kakao olahan. Kualitas biji kakao yang masih rendah membuat harga biji kering dan olahan kakao masih belum bisa memakmurkan petani Indonesia. Bukan karena jumlah pohon kakao sedikit namun teknologi pengolahannya yang memadai belum menyentuh seluruh petani, yang masih menggunakan cara konvensional. Yaitu menjemur biji kakao langsung dibawah matahari. Dengan perlakuan berupa pengeringan yang tidak merusak kakao adalah dengan menggunakan teknologi pengolahan. Solusi yang tepat adalah memiliki dan menggunakan alat pengering sendiri yang murah ,sederhana dan tepat guna serta ramah lingkungan.

Oleh karena itu, melihat dan mempelajari penelitian-penelitian sebelumnya tentang prinsip heat pump sederhana dan solar collector yang memenuhi konsep alat pengering. Maka dalam penelitian ini digunakanlah prinsip heat pump sederhana namun juga modifikasinya dengan prinsip solar collector. Dewasa ini dinamakan solar heat pump drier

Peralatan pengering yang berkapasitas besar memerlukan lahan atau tempat yang begitu luas. Dimana lahan tersebut harus mendapat cahaya matahari sepenuhnya seluas lahan tersebut untuk di manfaatkan oleh solar collector ,serta heat pump yang berkapasitas besar. Selain itu ruang pengering yang besar setidaknya membutuhkan alat angkat dalam memindahkannya. Dalam penelitian ini, digunakan kaki roda pada alat pengeringnya agar dapat memindahkannya, serta ruangan pengering yang berukuran 2x2x1 meter. Tentunya alat pengering dalam penelitian ini tidak kapasitas besar namun sangat mudah di modifikasinya bila rancangan selanjutnya untuk kapasitas besar. Sehingga tidak mematokkan ukuran alat pengeringnya.

Sistem ini juga tidak menggunakan temperatur yang tinggi bagi seperti perusahaan pengering yang sebagaimana sistem yang lain (misalnya sistem boiler). Telah diketahui bahwa temperatur pengeringan kakao tidak memerlukan temperatur yang tinggi namun temperatur sedang (40⁰C-70⁰C) dengan kelembapan udara yang rendah (udara kering). Konsep utama pengeringannya adalah mendapat suhu dan kelembapan yang diinginkan serta COP pompa kalor yang baik.

Berawal dari konsep-konsep sederhana ini, sangat menjanjikan untuk kedepannya dapat juga dikembangkan sistem yang lebih efektif dan efisien dalam pengeringan semua bahan untuk pengolahan berbagai produk serta menjawab isu global dengan menghasilkan produk yang ramah lingkungan.

1.2.Tujuan Rancang Bangun

Tujuan rancang bangun pompa kalor ini yaitu :

1. Membuat pompa kalor untuk alat pengering hibrida pompa kalor dan surya. 2. Menganalisis kinerja pompa kalor .

3. Menentukan desain alat pengering hibrida pompa kalor dan surya.

1.3.Batasan Masalah

Dalam rancang bangun ini,memiliki beberapa batasan masalah,yaitu : 1. Pembahasan desain dan rancang bangun hanya komponen pompa kalor

4. Sampel yang dikeringkan hanya kakao.

1.4. Manfaat Rancang Bangun

1. Rancang bangun ini merupakan suatu upaya agar dapat dihasilkan pompa kalor untuk teknologi pengolahan pengeringan pada petani maupun perusahaan berskala kecil hingga besar.

2. Untuk membantu pemerintah dalam mendukung peningkatan hasil pertanian dan perkebunan sebagai penyumbang devisa negara.

3. Tidak hanya untuk kakao, sistem pengering ini juga bisa dilakukan untuk jenis hasil pertanian dan perkebunan lain yang perlu perlakuan pengeringan.

1.5 Metodologi Penulisan

Metodologi penulisan yang digunakan pada penulisan skripsi ini adalah sebagai berikut :

a. Studi literatur, berupa studi kepustakaan, kajian dari buku-buku dan tulisan-tulisan yang terkait.

b. Browsing internet, berupa studi artikel-artikel, gambar-gambar dan buku elektronik (e-book) serta data-data lain yang berhubungan.

c. Metode studi lapangan, yaitu dengan mengambil data dari hasil pengujian yang dilakukan di lingkungan teknik mesin fakultas teknik.

d. Diskusi, berupa tanya jawab dengan dosen pembimbing yang ditunjuk oleh Departemen Teknik Mesin Universitas Sumatera Utara.

1.6. Sistematika Penulisan

BAB II

TINJAUAN PUSTAKA

2.1. Kakao ( Theobroma cacao)

Kakao merupakan tumbuhan berwujud pohon yang berasal dari Amerika Selatan. Dari biji tumbuhan ini dihasilkan produk olahan yang dikenal sebagai cokelat. Tumbuhan tahunan (perennial) ini bisa tumbuh mencapai ketinggian 10m. Namun demikian dalam pembudidayaan tingginya dibuat tidak lebih dari 5m tetapi dengan tajuk menyamping yang meluas. Hal ini dilakukan untuk memperbanyak cabang produktif.

Kakao secara umum adalah tumbuhan menyerbuk silang dan memiliki sistem inkompabilitas sendiri. Walaupun demikian, beberapa varietas kakao mampu melakukan penyerbukan sendiri dan menghasilkan jenis komoditi dengan nilai jual yang lebih tinggi.

Gambar 2.1 Theobroma cacao

Berikut beberapa varietas kakao :

a. Criolo (fine cocoa atau kakao mulia)

b. Forastero

Verietas ini merupakan kelompok varietas terbesar yang diolah dan ditanami. c. Trinitario / Hibrida

Merupakan hasil persilangan antara jenis Forastero dan Criolo. Merupakan hasil

persilangan antara jenis Forastero dan Criolo.

Dan Kategori Kakao berikut :

Dalam komoditas perdagangan kakao dunia dibagi menjadi dua kategori besar biji kakao :

a. kakao mulia (“fine cocoa”)

Secara umum, Kakao mulia diproduksi dari varietas Criolo. b. kakao curah (“bulk or ordinary cocoa”)

Kakao curah berasal dari jenis Forastero.

Habitat alam tanaman kakao berada di hutan beriklim tropis. Kakao merupakan tanaman tropis yang suka akan naungan (Shade Loving Plant) dengan potensi hasil bervariasi 50-120 buah/pohon/tahun. Varietas yang umum terdiri atas : Criolo,Forastero, dan Trinitario (hibrida) yang merupakan hasil persilangan Criolo dan Forastero. Forastero lebih sesuai di dataran rendah, sedangkan Criolo dapat ditanam sampai dengan dataran agak tinggi. Criolo terdiri atas kultivar South American Criolos dan Central American Criolos, sedangkan Forastero terdiri atas kultivar Lower Amazone Hybrid (LAH) dan Upper Amazone Hybrid (UAH). UAH mempunyai karakter produksi tinggi, cepat mengalami fase generatif/berbuah setelah umur 2 tahun, tahan penyakit VSD (Vascular Streak Dieback), masa panen sepanjang tahun dan fermentasinya hanya 6 hari.

Sebagai salah satu komoditas andalan Indonesia, kakao mempunyai peran strategis dalam perekonomian Indonesia, yaitu sebagai penyumbang devisa negara peringkat ketiga disektor perkebunan. Pada tahun 2012, komoditas kakao telah menyumbang devisa sebesar

USD1,053,446,947 dari ekspor biji kakao dan produk kakao olahan.

satunya dengan penerapan standar nasional indonesia (SNI) demi menjaga mutu bubuk kakao yang beredar di dalam negeri. Program industri hilir yang dicanangkan oleh Kementrian Perindustrian juga mampu mengangkat industri kakao nasional sehingga dapat bersaing, baik di pasar domestik maupun global, serta memberikan sumbangan dalam mendukung pertumbuhan ekonomi negara kita.

Saat ini pertumbuhan permintaan kakao dunia sekitar empat juta ton per tahun. data international Cocoa organization (ICCO) menyatakan bahwa dalam lima tahun terakhir, permintaan kakao tumbuh rata-rata 5% per tahun. Di masa depan, komoditas kakao memiliki daya yang besar untuk dikembangkan. diperkirakan, konsumsi kakao di Indonesia, India, dan Cina akan mencapai 1 kg / kapita / tahun sehingga akan ada permintaan tambahan sekitar 2,2 juta ton biji kakao per tahun.

Tabel 2.1 Negara Penghasil Kakao Terbesar (Data Tahun Panen 2005)

No Negara Jumlah Kakao untuk

dibutuhkannya teknologi-teknologi pemrosesan produk pertanian dan perkebunan yang mampu meningkatkan kualitas dan kuantitas produk tersebut, salah satunya adalah teknologi pengeringan bahan pangan.

Pengeringanadalah suatu peristiwa perpindahan massa dan energi yang terjadi dalam pemisahan cairan atau kelembaban dari suatu bahan sampai batas kandungan air yang ditentukan dengan menggunakan gas sebagai fluida sumber panas dan penerima uap cairan

Pengeringan merupakan proses pemindahan panas dan uap air secara simultan, yang memerlukan energi panas untuk menguapkan kandungan air yang dipindahkan dari permukaan bahan, yang dikeringkan oleh media pengering yang biasanya berupa panas. Tujuan pengeringan itu sendiri adalah untuk mengurangi kadar air bahan sampai batas dimana perkembangan mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan terhambat atau terhenti. Dengan demikian bahan yang dikeringkan dapat mempunyai waktu simpan yang lebih lama.

Metode pengeringan secara umum terbagi menjadi dua, pengeringan alami dan pengeringan buatan. Pengeringan alami membutuhkan lahan yang luas, sangat tergantung pada cuaca, dan sanitasi hygiene sulit dikendalikan sedangkan pada pengeringan buatankendala tersebut dapat diatasi. Kelemahan Pengeringan buatan adalah memerlukan keterampilan dan peralatan khusus, serta biaya lebih tinggi dibanding pengeringan alami.

Mekanisme Pengeringan ketika benda basah dikeringkan secara termal dan berlangsung secara simultan ada dua. Mekanisme pertama perpindahan energi dari lingkungan untuk menguapkan air yang terdapat di permukaan benda padat.Perpindahan energi dari lingkungan ini dapat berlangsung secara konduksi, konveksi, radiasi, atau kombinasi dari ketiganya. Proses ini dipengaruhi oleh temperatur, kelembapan, laju dan arah aliran udara, bentuk fisik padatan, luas permukaan kontak dengan udara dan tekanan. Proses ini merupakan proses penting selama tahap awal pengeringan ketika air tidak terikat dihilangkan. Penguapan yang terjadi pada permukaan padatan dikendalikan oleh peristiwa difusi uap dari permukaan padatan ke lingkungan melalui lapisan film tipis udara.

suatu unit pengering yang tepat dan juga parameter pengeringan seperti waktu dan suhu, adalah penting memahami perilaku pengeringan dari bahan yang dikeringkan.

2.2.1. Prinsip Pengeringan

Pengeringan produk hasil pertanian seperti kakao merupakan proses pengeluaran air dari kadar air sekitar 65% hingga mencapai 7 – 7,5% (basis kering) dengan cara mensirkulasikan udara panas yang melewatinya. Udara panas diperlukan untuk menguapkan air yang dikandung oleh padatan, dan aliran udara diperlukan untuk menghilangkan uap air. Terdapat dua tingkat pada suatu pengeringan yang khas yaitu tingkat pertama adalah penghilangan dari air di permukaan dan tingkat kedua adalah penghilangan dari air di dalam bahan. Untuk itu, proses pengeringan dibagi menjadi periode laju konstan (constant rate period) dan periode laju menurun (falling rate period).Selama periode laju konstan, permukaan bahan masih basah dan laju pengeringan ditentukan oleh penguapan dari air bebas dari permukaan bahan atau daerah yang dekat permukaan. Laju pengeringan tergantung pada perbedaan tekanan uap antara permukaan dan udara. Suhu udara pengeringan, kecepatan udara dan bentuk serta ukuran partikel dapat secara nyata mempengaruhi laju pengeringan. Ketika pengeringan berjalan, permukaan bahan adalah tidak lebih lama dibasahkan, tetapi bagian padatan yang luar menjadi kering. Laju pengeringan menurun dan air harus bergerak dari bagian dalam ke permukaan, sebelum air dapat menguap. Ini disbut perioda laju penurunan pengeringan dan pada perioda ini biasanya bahan mencapaikadar air yang aman untuk penyimpanan. Pada periode ini pengeringan sangat tergantung pada suhu udara pengeringan.

2.2.2. Faktor-Faktor yang Mempengaruhi Kecepatan Pengeringan.

satu dari kondisi ini memungkinkan menjadi faktor pembatas yang mengatur laju pengeringan, meskipun keduanya dapat berproses secara berkesinambungan.

Laju pengeringan biasanya meningkat di awal pengeringan kemudian konstan dan selanjutnya semakin menurun seiring berjalannya waktu dan berkurangnya kandungan air pada bahan yang dikeringkan. Laju Pengeringan merupakan jumlah kandungan air bahan yang diuapkan tiap satuan berat kering bahan dan tiap satuan waktu.

Jenis-jenis pengeringan berdasarkan karakteristik umum dari beberapa pengering konvensional dibagi atas 8 bagian, yaitu :

1. Baki atau wadah

Pengeringan jenis baki atau wadah adalah dengan meletakkan material yang akan dikeringkan pada baki yang lansung berhubungan dengan media pengering. Cara perpindahan panas yang umum digunakan adalah konveksi dan perpindahan panas secara konduksi juga dimungkinkan dengan memanaskan baki tersebut.

2. Rotary

Pada jenis ini ruang pengering berbentuk silinder berputar sementara material yang dikeringkan jaruh di dalam ruang pengering. Medium pengering, umumnya udara panas, dimasukkan ke ruang pengering dan bersentuhan dengan material yang dikeringkan dengan arah menyilang. Alat penukar kalor yang dipasang di dalam ruang pengering untuk memungkinkan terjadinya konduksi.

3. Flash

Pengering dengan flash (flash dryer) digunakan untuk mengeringkan kandungan air yang ada di permukaan produk yang akan dikeringkan. Materi yang dikeringkan dimasukkan dan mengalir bersama medium pengering dan proses pengeringan terjadi saat aliran medium pengering ikut membawa produk yang dikeringkan. Setelah proses pengeringan selesai, produk yang dikeringkan akan dipisahkan dengan menggunakan hydrocyclone.

4. Spray

dan dijatuhkan dari bagian atas. Medium pengering (umumnya udara panas) dialirkan dengan arah berlawanan atau searah dengan jatuhnya tetesan. Produk yang dikeringkan akan berbentuk padatan dan terbawa bersama medium pengering dan selanjutnya dipisahkan dengan hydrocyclone.

5. Fluidized bed

Pengeringan dengan menggunakan kecepatan aliran udara yang relatif tinggi menjamin medium yang dikeringkan terjangkau oleh udara. Jika dibandingkan dengan jenis wadah, jenis ini mempunyai luas kontak yang lebih besar.

6. Vacum

Pengeringan dengan memanfaatkan ruangan bertekanan udara rendah. Dimana pada ruangan tersebut tidak terjadi perpindahan panas, tetapi yang terjadi adalah perpindahan massa pada suhu rendah.

7. Membekukan

Pengeringan dengan menggunakan suhu yang sangat rendah. Biasanya digunakan pada produk-produk yang bernilai sangat tinggi, seperti produk farmasi dan zat-zat kimia lainnya.

8. Batch dryer

Pengeringan jenis ini hanya baik digunakan pada jumlah material yang sangat sedikit, seperti penggunaan pompa panas termasuk pompa panas kimia.

Pada bagian tugas akhir ini akan dilakukan simulasi pada pengeringan tipe wadah dengan menggunakan sinar matahari sebagai sumber energi pemanas udara pengering.

2.3. Heat Pump (Pompa Kalor)

yang lain (suatu ruangan). Siklus kompresi uap sederhana bekerja dengan siklus yang sama pada

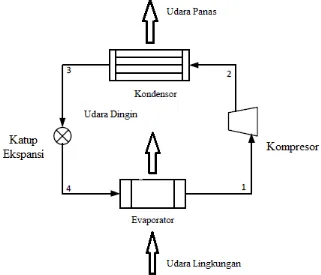

heat pump namun yang dimanfaatkan atau yang digunakan adalah udara panas dan kering dari keluaran kondensor. Siklus pada heat pump untuk pengering udara ditunjukkan pada gambar dibawah.

Gambar 2.2 Skema heat pump sebagai pengering

Pada gambar diatas, ada 4 komponen utama dalam siklus yang memiliki prinsip kerja yang berbeda. Komponen-komponennya adalah :

1. Kompresor

Tugas kompresor adalah „‟mengangkat‟‟ refrigeran dari evaporator, menaikkan tekanan refrigeran agar dapat mengalir dan dikirim ke kondensor. Kompresor harus menjaga tekanan evaporator tetap rendah agar refrigerant bisa menguap dan tekanan kondesor tetap. Kompressor bekerja menggunakan energi listrik yang akan diubah menjadi mekanik untuk melakukan kompresi. Kompresor adalah bagian utama dari suatu sistem kompresi uap. Berdasarkan prinsip kerjanya secara umum kompressor dapat diklasifikasikan menjadi dua jenis, yaitu :

Uap refrigerant dari evaporator dihisap dan dijebak pada suatu ruangan tertentu,kemudian ditekan hingga tekanannya melebihi tekanan kondensor dan kemudian dilepaskan ke kondensor. Setelah langkah ini selesai maka proses akan diulang lagi. Jika melihat proses ini, aliran fluida pada kompressor tidaklah kontinu tetapi terputus-putus. Karena frekuensi terputusnya sangat tinggi, aliran akan terlihat tidak terputus-putus.

ii. Tipe roto-dynamic

Tekanan regfrigeran dihasilkan dengan mengubah energy kinetic dengan menggunakan elemen yang berotasi. Oleh karena itu, aliran fluida pada compressor tipe ini termasuk kontinu.

Refrigeran yang dikompresi harus dalam fase gas.

Gambar 2.3 Kompressor pada AC LG SU12LPBX - R

2. Kondensor

Kondensor adalah alat penukar kalor yang berfungsi mengubah fasa refrigeran dari kondisi superheat menjadi cair, bahkan kadang sampai subcooled. Pada diagram Ph, kondensor bertugas mengantar refrigerant setelah melalui compressor (dari titik 2) ke sebelum masuk ke katup ekspansi (titik 3). Proses ini adalah proses membuang panas pada temperature kondensasi, Tc yang diasumsikan konstan. Medium pendingin yang biasa digunakan adalah udara lingkungan,air, atau gabungan keduanya. Masing-masing medium mempunyai kelebihan dan kekurangan. Pembagian kondensor berdasarkan medium yang digunakan dapat dibagi atas 3 bagian, yaitu:

Tidak diperlukan pipa untuk mengalirkannya dan tidak perlu usaha untuk membuangnya karena setelah menyerap panas bisa langsung dilepaskan ke udara lingkunga.

ii. Kondensor berpendingin air

Air mempunyai sifat membawa dan memindahkan panas yang jauh lebih baik daripada air. Oleh karena itu tidak di butuhkan peralatan yang besar untuk perpindahan panas. Tetapi air ini tidak bisa dibuang langsung ke sungai atau danau karena bisa mengancam sistem mata rantai sungai. Kondensor ini dilengkapi dengan cooling tower yang berfungsi mendinginkan air panas yang berasal dari kondensor dengan menjatuhkannya dari suatu ketinggian agar dapat didinginkan oleh udara. Biaya awal kondensor dengan sistem ini besar namun biaya operasionalnya kecil. Sistem ini digunakan pada sistem kompresi uap dengan kapasitas besar.

iii. Kondensor berpendingin gabungan (evaporative condenser)

Gambar 2.4 Kondensor Berpendingin Udara

3. Evaporator

Evaporator mempunyai tugas yang sama dengan kondensor sebagai alat penukar kalor. Namun evaporator bekerja dengan prinsip yang berlawanan dengan kondensor. Evaporator berfungsi sebagai medium untuk terjadinya penyerapan kalor dari udara oleh refrigeran. Ketika refrigeran melewati evaporator mengalami perubahan fase menjadi gas karena menyerap kalor. Udara yang melewati pipa-pipa evaporator akan mengalami penurunan temperatur. Berdasarkan model perpindahan panasnya evaporator dapat dibagi atas natural convection dan forced convection.

i. Natural convection

Fluida pendingin dibiarkan mengalir sendiri karena adanya perbedaan massa jenis. Evaporator ditempatkan ditempat yang lebih tinggi. Fluida yang bersentuhan dengan evaporator akan turun suhunya dan massa jenisnya akan naik,sebagai akibatnya,fluida ini akan turun dan mendesak fluida dibawahnya untuk bersirkulasi. Sistem ini hanya mampu pada refrigerasi dengan kapasitas kecil seperti kulkas.

ii. Forced convection

Menggunakan blower untuk memaksa terjadinya aliran udara sehingga terjadi konveksi dengan laju perpindahan panas yang lebih baik. Pada model ini ada refrigerant mengalir dalam pipa dan mengalir diluar pipa.

Gambar 2.5 Evaporator Natural Convection

Katup ekspansi memiliki dua fungsi, yaitu menurunkan refrigeran dari tekanan kondensor sampai pada tekanan evaporator. Dan mengatur jumlah aliran refrigeran yang mengalir masuk evaporator. Pada kondisi pengaturan yang ideal, cairan refrigerant tidak diboleh sampai masuk ke kompressor. Hal ini bisa saja terjadi salah satunya karena beban pendingin berkurang,refrigeran yang menguap di evaporator akan berkurang. Jika pasokan refrigerant cair dari kondensor tetap mengalir maka hal ini akan memaksa cairan refrigerant masuk ke compressor. Inilah katup ekspansi difungsikan. Jika beban berkurang maka pasokan refrigerant akan berkurang sehingga menjamin hanya uap refrigerant yang masuk ke kompressor. Jenis katup ekspansi dapat dibagi menjadi 7 jenis,yaitu :

a) Katup ekspansi manual

b) Tabung kapiler

c) Orifice

d) Katup ekspansi automatic

e) Katup ekspansi thermostatic

f) Katup ekspansi mengapung

g) Katup ekspansi elektronik

Gambar 2.6 Katup Ekspansi pada AC LG SU12LPBX - R

dikondensasikan dengan cara membuang panas dari uap refrigerant ke lingkungan (di ambil untuk mengeringkan ,sistem heat pump). Kemudian refrigerant akan kembali diteruskan ke dalam evaporator. Dalam diagram T-s dan P-h siklus kompresi ideal dapat dilihat dalam gambar berikut ini.

Gambar diatas menunjukkan hubungan temperatur-entropi dan tekanan-entalpi dari siklus heat pump, proses yang terjadi adalah sebagai berikut :

Proses kompresi (1-2)

proses ini berlangsung secara isentropic maka temperature ke luar kompressor pun meningkat.

Proses kondensasi (2-3)

Proses ini berlangsung didalam kondensor. Refrigerant yang bertekanan tinggi dan bertemperatur tinggi yang berasal dari kompressor akan membuang kalor sehingga fasanya berubah menjadi cair. Hal ini berarti bahwa didalam kondensor terjadi pertukaran kalor antara refrigerant dengan lingkungannya (udara) sehingga panas berpindah dari refrigerant ke udara pendingin yang menyebabkan uap refrigerant mengembun menjadi cair.

Proses ekspansi (3-4)

Proses ekspansi ini berlangsung secara isoentalpi. Hal ini berarti tidak terjadi perubahan entalpi tetapi terjadi drop tekanan dan penurunan temperatur

Proses evaporasi (4-1)

Proses ini berlangsung secara isobar isothermal (tekanan konstan, temperature konstan) di dalam evaporator. Panas dari dalam ruangan akan diserap oleh cairan refrigerant yang bertekanan rendah sehingga refrigerant berubah fasa menjadi uap bertekanan rendah. Kondisi refrigerant saat masuk evaporator sebenarnya adalah campuran cair dan uap. Selanjutnya refrigeran kembali masuk ke dalam kompressor dan bersirkulasi. Seluruh

siklus berulang dengan sendirinya selama kompresor dinyalakan.

2.4. Pengering Pompa Kalor

Udara keluar hasil solar collector di alirkan ke ruangan pengering dan berinteraksi dengan bahan yang dikeringkan. Udara lembab yang hangat dari ruang pengering diproses melalui evaporator dimana sebagian besar kelembaban akan dihilangkan sebelum mengalir melalui kondensor masuk ke solar collector dan masuk kembali ke ruang pengering.

Gambar 2.9 Diagram Pengering dengan Pompa Kalor dan Kolektor Surya

Melalui skema siklus refrigerasi kompresi uap, panas yang dikeluarkan oleh kondensor di panaskan kembali oleh solar collector lalu dimanfaatkan untuk mengeringkan bahan makanan. Udara panas dari solar collector dialirkan ke ruang pengering, setelahnya udara hasil pengeringan menjadi lembab (basah). Udara dari ruang pengering kemudian di alirkan ke evaporator untuk didinginkan dan dikeringkan, udara tersebut selanjutnya akan menuju kondensor untuk dipanaskan dan menghasilkan udara kering lalu di alirkan ke solar collector untuk mendapatkan panas yang di inginkan. Demikian seterusnya siklus dari udara pengering tersebut bersikulasi.

2.4.1. Kelebihan Dan Kelemahan Heat Pump

Ada beberapa keuntungan dalam pemanfaatan Heat Pump sebagai pengeringan :

2. Kualitas produk yang dihasilkan juga memiliki nilai yang tinggi. Ini dikarenakan bahan yang dikeringkan tidak cepat rusak atau pun terlambat pengeringannya.

3. Dengan berbagai kondisi temperature lingkungan pengeringan bisa dihasilkan untuk suhu bahan - 20ºC dan hasil suhu pengeringan 100ºC (dengan pemanas tambahan).

4. Hasil produk yang dikeringkan memiliki nilai yang konstan.

5. Sangat berguna dalam mengeringkan bahan bernilai tinggi maupun rendah.

6. Studi yang terdahulu menemukan bahwa kualitas warna dan aroma produk pertanian yang dikeringkan dengan pompa kalor lebih baik dari pada cara konvensional(dijemur di bawah matahari).

Beberapa kekurangan Heat Pump sebagai pengering sebagai berikut :

1. Biaya modal awal yang tinggi karena banyak komponen pendingin. Sistem membutuhkan waktu steady state untuk mencapai kondisi pengeringan yang diinginkan.

2. Diperlukan perawatan secara berkala untuk komponennya.

3. Kebocoran refrigerant ke lingkungan dapat terjadi jika ada keretakan pada pipa karena sistem nya yang cenderung memiliki tekanan tinggi.

2.4.2. Aplikasi Heat Pump dan Pemanfaatannya.

Heat pump dengan bantuan solar collector ternyata telah diteliti sejak lama dan banyak dimanfaatkan tidak untuk pengeringan saja. Pemanfaatan heat pump dengan bantuan solar kolektor sudah dilakukan dan diterapkan dibeberapa Negara yaitu :

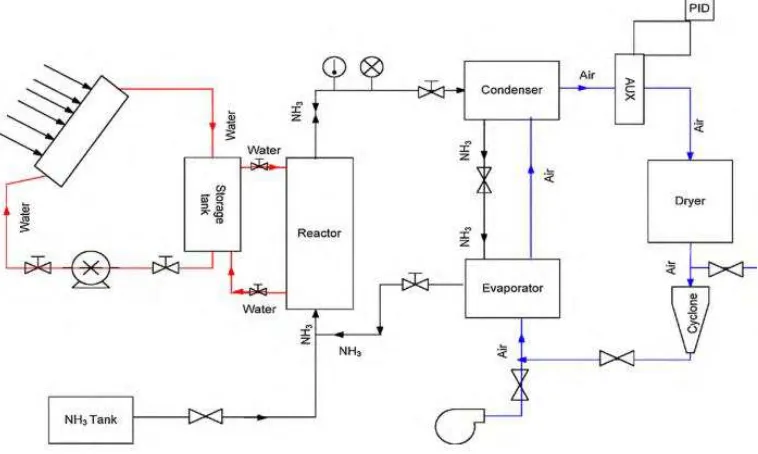

1. Solar Assisted Chemical Heat Pump Dryer (SACHPD) Systems For Agricultural And Marine Products.

Gambar 2.10 Siklus SACHPD

2. A Solar Assisted heat pump drying system for grain in-store drying

Diteliti di China untuk pengeringan atau pengaduk biji padi dan juga kayu yang akan diolah. Menggunakan alat pengaduk pada ruangan pengeringannya agar hasil yang dikeringkan merata. Penelitian yang dilakukan mendapatkan COP diantara 5,66 dan 6,25.

Gambar 2.11 Sistem Pengering Solar Assited Heat PumpDrier Dengan Bantuan Stirrer Dan

3. Solar assisted heat pump system for heat supply

Diteliti di China bagian utara untuk menghasilkan panas. Panas yang dihasilkan dari sistem ini bermanfaat untuk memanaskan air pada penggunaan rumah tangga. Penelitian ini mendapatkan COP sekitar 2,19.

Gambar 2.12 Sistem Solar Assisted Heat Pump System For Heat Supply

4. Solar-assited heat-pump dryer and water heater

Gambar 2.13 Sistem Solar-Assited Heat-Pump Dryer And Water Heater

Kinerja alat pengering heat pump dan solar collector dapat ditentukan dari efisiensi pengering. Efisiensi pengeringan adalah perbandingan antara energi yang digunakan untuk menguapkan kandungan air dari bahan dengan energi untuk memanaskan udara pengering. Efisiensi pengeringan biasanya dinyatakan dalam persen. Semakin tinggi nilai efisiensi pengering maka alat pengering ini semakin baik.

Perhitungan efisiensi pengeringan dapat dilakukan dengan menggunakan persamaan:

... (2.1)

Dimana :

Qp = energi yang digunakan untuk pengeringan (kJ)

Q = energi untuk memanaskan udara pengering (kJ)

Nilai laju ekstrasi air spesifik atau specific moisture extraction rate (SMER) merupakan

perbandingan jumlah air yang dapat diuapkan dari bahan dengan energi listrik yang digunakan

tiap jam atau energi yang dibutuhkan untuk menghilangkan 1 kg air. Dinyatakan dalam kg/kWh.

Perhitungan SMER menggunakan persamaan :

̇

... (2.2)

Dimana : ̇ = laju pengeringan

Energi yang dikonsumsi spesifik atau specific energy consumption (SEC) adalah

perbandingan energi yang dikonsumsi dengan kandungan air yang hilang, dinyatakan dalam

kWh/kg dan dihitung dengan menggunakan persamaan :

... (2.3)

Laju pengeringan (drying rate ; kg/jam), dihitung dengan mneggunakan persamaan :

̇ ……… (2.4)

Dimana : W0 : Berat bahan makanan sebelum pengeringan (kg)

Wf : Berat bahan makan setelah pengeringan (kg)

t : Waktu pengeringan (jam)

Kinerja dari pompa kalor dinyatakan dalam coefficient of performance (COP), yang

didefenisikan sebagai perbandingan antara kalor yang dilepaskan oleh kondensor dengan kerja

(energi) yang dibutuhkan untuk menggerakkan kompresor [9]:

̇ ̇ ... (2.5)

Dimana;

̇ = Kalor yang dilepaskan oleh kondensor

̇ = Kerja (energi) yang masuk dalam kompresor

Kalor yang dilepaskan oleh kondensor dihitung dengan persamaan:

Dimana:

̇ = laju aliran massa udara

= panas spesifik udara

= suhu rata-rata udara keluar kondensor

= suhu rata-rata udara masuk kondensor

Kerja yang masuk ke dalam sistem (kerja kompresor) di hitung dengan persamaan:

̇ ̇ ... (2.7)

h1 diperoleh dari tekanan pada evaporator, h2 diperoleh dari tekanan pada kondensor.

Sebuah Sistem kompresi uap dengan memanfaatkan evaporator dan kondensor sekaligus

disebut dengan sistem kompresi uap hibrid. Kinerja dari sebuah sistem kompresi uap hibrid

dinyatakan dengan Total Performance (TP) yang menyatakan jumlah beban maksimum pada

ruang pendinginan dan ruang pengeringan dibandingkan dengan daya kompresi, yang

dirumuskan dengan:

... (2.8)

Dimana:

Qe = Kalor yang diserap oleh evaporator

Wc = Kerja Kompresor

Kalor yang diserap oleh evaporator dihitung dengan menggunakan persamaan berikut:

̇ ... (2.9)

2.5. PSYCROMETRIC CHART

Berikut adalah penjelasan untuk istilah-istilah yang terdapat dalam psycrometric chart di atas :

Dry-bulb temperature (⁰C) : Temperatur yang diukur dengan termometer biasa.

Wet-bulb temperature (⁰C) : Temperatur dimana dengan menguapkan air ke udara

dapat menyebabkan udara menjadi jenuh secara adiabatis pada temperatur yang sama.

Dew point temperature (⁰C) : Temperatur dimana udara menjadi jenuh pada

perbandingan kelembaban (humidity ratio) yang sama. Humidity Ratio : Rasio yang menunjukkan jumlah uap air per satuan

berat udara kering. Satuan yang digunakan :

Lb per lb dry air, kg per kg udara kering

Grain per lb dry air (1 lb = 7.000 grain) gram per

kg udara kering.

Relative Humidity (%) : Perbandingan antara kandungan uap air (moisture

content) di udara dan kandungan uap air ketika jenuh pada temperatur dan tekanan yang sama.

Enthalpy (kJ/kg) : Sifat termodinamika yang menunjukkan kandungan

energi per satuan berat.

Secara lebih mudah untuk dipahami, istilah-istilah diatas dapat dilihat lagi ada “penyerderhanaan” psycrometric chart di bawah ini (pada tekanan 1 atm) :

Gambar

Proses-proses di udara (pengkondisian udara) sesuai letak titik pada psycrometric chart, dikelompokkan menjadi :

1. Heating (Pemanasan), dimana temperatur akhir lebih tinggi daripada temperatur awal (T2 >T1).

3. Humidifying (Humidifikasi), dimana moisture content akhir lebih tinggi daripada

moisture content awal (w2 > w1).

4. Dehumidifying (Dehumidifikasi), dimana moisture content akhir lebih rendah daripada

moisture content awal (w2 < w1). 5. Kombinasi atau gabungan :

Cooling dan dehumidifying, dimana T2 <T1 & w2 < w1 Heating dan humidifying, dimana T2 >T1 & w2 > w1

Keadaan proses-proses pengkondisian udara diatas dapat terlihat pada gambar berikut: gambar

Heat load dalam pengkondisian udara juga terbagi 2, yaitu :

1. Sensible Heat, ialah kalor yang diperlukan atau dihilangkan dan menyebabkan perubahan temperatur (naik/turun). (condensation, evaporation). Di udara, latent heat akan menyebabkan perubahan kelembaban (humidity).

3. Total Heat, ialah gabungan antara sensible heat dan latent heat.

Q = H2– H1

Q = 4,5 x CFM x (h2– h1)

BAB III

METODOLOGI

3.1 Tempat dan Waktu

Tempat rancang bangun adalah laboraturium Instalasi Uap, Departemen Teknik Mesin Universitas Sumatera Utara, Jalan Civitas Akademika kampus USU. Waktu pelaksanaan penelitian ± 5 bulan.

3.2 Metode Desain

Konsep-konsep selalu digunakan untuk melakukan suatu perancangan. Perancangan merupakan tahap awal dari langkah untuk merealisasikan suatu produk. Keputusan yang diambil harus berdasarkan konsep yang telah dijabarkan sesuai dengan tujuan. Hal ini yang harus dilakukan pada saat awal proses desain.

Setelah perancangan selesai maka dilaksanakan pembuatan produk. Cara merancang terdiri dari 4 tahap yang masing-masing terdiri dari beberapa langkah (Pahl dan Beitz). Keempat fase tersebut adalah :

1. Fase Fungsi ( Functional Phase) 2. Fase Perancangan (Design Phase) 3. Fase Perumusan (Formulation Phase) 4. Hasil (Result)

mengolah hasil produksi perkebunan dan pertanian. Selain petani juga bisa digunakan untuk usaha skala menengah keatas dalam produksi skala besar.

Gambar 3.1 Alat Pengering Hibrida Pompa Kalor dan Surya

3.2.1 Perancangan Solar Collector atau Kolektor Surya

Bagian ini dikerjakan oleh saudara Budi Harry Cipta dan dibahas detail pada buku skripsi “Rancang Bangun Kolektor Surya Pada Alat Pengering Hibrida Pompa Kalor Dan Surya”. Pada bagian ini dibahas mengenai konsep perancangan dan membangun kolektor surya.

3.2.2 Perancangan Ruang dan Sistem Kerja Pengering

Bagian ini dikerjakan oleh saudara Sabda Tuah Raja Bangun dan dibahas detail pada buku skripsi “Pengujian Alat Pengering Hibrida Pompa Kalor Dan Surya”. Pada bagian ini dibahas mengenai konsep perancangan ruang dan sistem kerja pengering

Pompa kalor berfungsi untuk memindahkan panas dari suatu lokasi ke lokasi lainnya menggunakan kerja mekanis. Dalam proses memindahkan panas di hasilkan uap kering dan juga bersuhu sedang. Ini yang dimanfaatkan untuk proses pengeringan. Pompa kalor yang dipilih memiliki daya 1080 Watt ( 1 1/2 PK).

3.3 Alat dan Bahan

3.3.1 Alat

Pada penelitian ini, alat yang digunakan sebagai berikut

1. Rh (Relative Humidity) Meter

Rh meter digunakan untuk mengukur suhu dan kelembaban udara yang mengalir didalam

saluran udara pada pompa kalor. Jenis Rh meter yang digunakan adalah EL-USB-2-LCD

(High Accuracy Humidity, Temperature and Dew Point Data Logger with LCD).

Gambar 3.2 Rh Meter

Spesifikasi:

Relative Humidity:

- Measurement range (%) : 0 – 100

- Repeatability (short term) (%RH) : ±0.1

- Internal resolution (%RH) : 0.5

- Long term stability (%RH/yr) : 0.5

Temperature

- Measurement range (°C /°F) : -35/-31 - +80/+176

- Repeatability (°C/°F) : ±0.1/±0.2

- Accuracy (overall error) (°C /°F) : ±0.3/±0.6 - ±1.5/±3

- Internal resolution (°C /°F) : 0.5/1

Dew Point

- Accuracy (overall error) (°C /°F) : ±1.1 /±2**

- Logging rate : every 10s every 12hr

- Operating temperature range*** (°C/°F): -35/-31 - +80/+176)

2. Anemometer

Digunakan untuk mengukur kecepatan aliran udara yang mengalir didalam suatu aliran.

Jenis Anemometer yang digunakan adalah Hot Wire Anemometer Krisbow KW0600653.

Gambar 3.3 Hot Wire Anemometer

Tabel 3.1 General Specification

Display 46.7 mm x 60 mm LCD display

Dual function meter‟s display

Measurement m/s (meters per second)

Km/h (kilometers per hour0

Memory Maximum and minimum with recall

Sampling Approx. 0.8 sec

Operating Humidity Less than 80% RH

Power Supply 9V battery

Power Current Approx. DC 60-90 mA

Weight 280g

Dimension 210mmx75mmx50mm

Accessories Hot wire sensor 9V battery

Electrical Specifications

Air Velocity

Measurement: Range: Resolution: Accuracy:

m/s 0.1 – 25.0 m/s 0.01 m/s ± (5%+1d) reading

Ft/min 20 – 4925/min 1ft/min ±(1%+1d) full scale

MPH 0.2 – 55.8 MPH 0.1MPH

Knot 0.2 – 55.8knots 0.1knots

Temperature

Measuring Range 0oC to 50oC (32oF to 122oF)

Accuracy ±1oC/1.8oF

3. Pressure Gauge

Digunakan untuk mengukur tekanan refrigran yang masuk kompresor, keluar kompresor

dan juga masuk ke katup ekspansi.

Spesifikasi dari alat pengukur tekanan refrigerasi:

Sambungan: 1/8 "NPT

Kisaran tekanan: -30 ", psi Hg-0-500 atau -30" Hg-0-250 psi

Keakuratan Gauge kulkas : ASME kelas b

Gambar 3.4 Pressure gauge

Keterangan Gambar :

Garis merah = Tekanan (Phigh) setelah kompressor Garis kuning = Tekanan (Pmedium) setelah katup ekspansi

4. Agilient 34972 A

Alat yang berfungsi untuk mengukur dan mencatat temperatur yang akan di ukur. Alat ini dihubungkan dengan termokopel yang dipasang pada titik-titik yang akan diukur temperaturnya. Hasil data yang didapat akan disimpan pada flashdisk yang dicolokkan pada bagian belakang.

Gambar 3.5 Agilient 34972 A

Dengan Spesifikasi :

a. Daya 32 Watt

b. Jumlah saluran termokopel 20 buah c. Memiliki 3 saluran utama

d. Tegangan 250 Volt

e. Memindai data hingga 250 saluran perdetik f. Ketelitian termokopel 0,03 ⁰C

g. Mempunyai 8 tombol panel dan sistem kontrol

5. Las Argon

Digunakan untuk menyambungkan pipa untuk dimasukkan ke pressure gauge.

Gambar 3.6 Las Argon

3.3.2. Bahan

1. Pompa Kalor

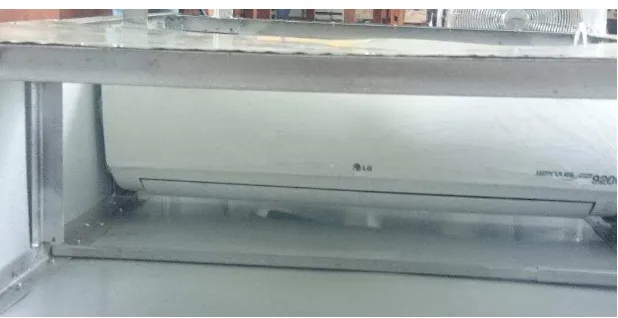

Merupakan mesin AC (air conditioner) dengan merek LG model SU12LPBX-R indoor unit.

Gambar 3.7 Pompa Kalor

Bekerja dengan bantuan arus listrik. Heat pump yang digunakan memiliki spesifikasi sebagai berikut.

Split Type Room Air Conditioner , LG

Model SU12LPBX-R

Tegangan 220 – 240 V

Kuat Arus Normal 4.3 A

Konsumsi Daya Maksimal 1360 W

Kuat Arus Normal 6.8 A

Refrigerant R22

Pompa kalor dipasang tepat di bawah ruang pengering. Berikut gambar pemasangan pompa kalor.

Gambar 3.8 Pemasangan dan letak pompa kalor

2. Refrigeran

Jenis refrigerant yang digunakan adalah R22

3.4 Data Penelitian

Adapun data yang dibutuhkan dalam analisis ini antara lain adalah :

a. Berat Bahan (W)

Merupakan berat yang diukur pada saat bahan dalam keadaan basah (W0) dan dalam keadaan setelah di keringkan (Wf).

b. Temperatur (T)

Temperatur yang diukur merupakan temperatur udara pada saat masuk ke evaporator (T1) ,keluar evaporator (T2) dan ruang pengering (T3).

c. Kelembaban Udara (Rh)

Kelembaban udara yang diukur pada titik saat masuk ke evaporator (Rh1), keluar evaporator (Rh2) dan ruang pengering (Rh3).

d. Waktu Pengeringan

Waktu pengeringan yang dibutuhkan untuk mengeringkan bahan makanan yaitu pada saat basah sampai pada saat keadaan kering (berat basah sampai berat kering).

e. Kecepatan Aliran Udara (V)

Udara yang mengalir didalam saluran aliran diukur kecepatannya. f. Tekanan (P)

3.5 Flowchart Rancang Bangun

Dalam pelaksanaan rancang bangun ini dilakukan kegiatan yang meliputi beberapa tahapan yang digambarkan dalam bentuk diagram yang tergambar seperti ditunjukkan pada gambar.

3.6 Set-up Eksperimental

Udara yang mengalir dalam sistem berlangsung secara tertutup, seperti terlihat pada gambar dimana pertama udara dialirkan melalui kondensor (kondensor melepaskan panas) menghasilkan udara panas dan kelembaban turun lalu di alirkan ke solar collector sehingga suhu udara menjadi naik. Setelah memasuki ruang pengering suhu udara mulai turun dan kelembabannya naik, hal ini disebabkan udara menyerap uap air yang ada pada bahan makanan (terjadinya perpindahan massa). Udara yang naik kelembabannya setelah melewati ruang pengering selanjutnya diturunkan kembali kelembabannya dengan melewatkan udara tersebut ke evaporator (evaporator menyerap panas) sehingga suhu udara turun dan kelembaban udara turun (terjadi proses pelepasan uap air dari udara). Udara yang telah melewati evaporasi bersuhu rendah dan memiliki kelembaban yang rendah dan selanjutnya udara tersebut menuju kondensor kembali untuk dilewatkan ke solar collector untuk dipanaskan. Demikian selanjutnya proses ini berlangsung secara berulang.

Set up eksperimental dapat dilihat seperti gambar berikut ini.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Rancang Bangun

4.1.1 Pompa Kalor

Setelah di rancang ,pompa kalor telah dibangun di laboratorium foundry fakultas teknik USU dengan memakan waktu lima bulan. Pompa kalor ini merupakan modifikasi dari mesin pendingin bersiklus kompresi uap. Pompa kalor yang dipilih memiliki daya 1080 Watt ( 1 1/2 PK). Komponen Pompa kalor :

1. Casing pada kondensor,kompressor dan katup ekspansi

Gambar 4.1 Casing Kondensor,Kompressor dan Katup Ekspansi

Gambar 4.2 Casing Evaporator

3. Casing Pompa Kalor

Gambar 4.3 Casing Pompa Kalor

4.1.2 Gambar Teknik Pompa Kalor

Gambar teknik pompa kalor pada komponen serta bahan terlampir.

4.2 Hasil Analisis Rancang Bangun Pompa Kalor

4.2.1 Data Hasil Pengukuran

Proses pengumpulan data dilakukan pada pukul 09.00 – 17.00 WIB (8 jam) perhari dengan waktu berbeda per sample waktu pengeringannya. Dengan menggunakan tiga sample (biji coklat) yang berbeda dengan berat yang sama tiap sample 1 kg dan pengujian. Sehingga data yang diperoleh dari hasil pengukuran sebagai berikut :

1. Kecepatan udara

Tabel 4.1 Kecepatan Udara pada Tiap Waktu Pengukuran

Waktu Pengukuran Kecepatan Rata-rata (m/s)

Percobaan I 0,12

Percobaan II 0,15

Percobaan III 0.10

2. Temperatur dan Kelembaban Udara

a. Temperatur

Pengukuran temperatur dilakukan dengan menggunakan Agilient 34972 A yang terhubung pada termokopel yang dipasang pada beberapa titik. Udara yang masuk ruang masuk evaporator, ruang masuk kondensor dan udara keluar kondensor.

Tabel 4.2 Data Temperatur Udara

Keluar Kondensor 48,18 68,76 32,08

Masuk

Evaporator 39,01 42,05 28,17 Masuk Kondensor 39,63 45,11 25,14

Keluar Kondensor 48,32 67,76 32,20

Percobaan III

Keluar Kondensor 44,91 67,01 28,42

b. Kelembaban

Untuk pengukuran kelembaban udara dilakukan dengan mengunakan alat ukur Rh meter. Dimana Rh meter diletakkan hanya pada ruang pengering dan ruang udara keluar evaporator. Berikut data temperature dan kelembaban udara yang diperoleh.

Percobaan II

Berikut hasil pengukuran tekanan refrigerant yang dilakukan dengan menggunakan alat ukur pressure gauge, pengukuran dilakukan pada saat refrigerant masuk ke kompresor (titik 1), keluar kompresor (titik 2) dan pada saat memasuki katup ekspansi (titik 3).

Berikut hasil pengukuran untuk masing-masing titik. a. Percobaan I

Titik 1: P1gage =500 kPa ; P1absolut =600 kPa = 0.6 MPa Titik 2 : P2gage = 3050 kPa ; P2absolut = 3150 kPa = 3,15 MPa Tititk 3 : P3gage =2950 kPa ; P3absolut = 3050 kPa = 3,05 MPa

Titik 1 : P1gage = 450 kPa ; P1absolut = 550 kPa = 0,55 Mpa

4.2.2 Hasil Perhitungan Coefficient Of Performance (COP) Pompa Kalor

Coefficient of Performance didefenisikan sebagai perbandingan kalor yang dilepaskan oleh kondensor dengan kerja (energi) yang dikonsumsi dalam siklus. Energi yang dikonsumsi pada siklus ini adalah :

1. Energi menggerakkan compressor ; ̇

2. Energi menggerakkan kipas (fan dan blower) ; ̇

COP pompa kalor dihitung dari persamaan berikut,

̇ ̇

̇

Besar kalor yang dilepaskan oleh kondensor dihitung melalui persamaan berikut :

̇ ̇

Dengan laju aliran massa udara :

̇

Dimana :

adalah density(berat jenis) udara, ρ = 1,22 kg/m3.

A adalah luas penampang saluran udara, dimana:

P(panjang) = 0,97 m dan L(lebar), L= 0,35 m

A = 0,97 x 0,35 = 0,3395 m2

Kecepatan udara (v) yang mengalir dalam saluran masuk ke kondensor adalah 0,12 m/s sehingga diperoleh laju aliran massa udara adalah

̇ ⁄

Panas jenis spesifik udara:

Suhu rata-rata udara keluar kondensor: = 321,18 K

Suhu rata-rata udara masuk kondensor: = 310,96 K

Kalor yang dilepaskan oleh kondensor adalah:

̇

Besarnya energi yang diperlukan untuk menggerakkan kompresor dihitung dengan persamaan;

̇ ̇

Mendapatkan laju aliran refrigeran dihitung dengan menggunakan persamaan;

̇ ̇

Dari hasil pengukuran tekanan refrigern, dengan menggunakan tabel dan diagram

refrigeran R22 (lampiran 1 dan 2), diperoleh data termodinamik refrigeran R22 seperti terlihat

Tabel 4.4 Data termodinamik refrigeran R22

Titik

p,

(Mpa)

h,

(kJ/kg)

1 0,6 406,99

2 3,15 424,89

3 3,05 294,45

4 0,6 207,1

Laju aliran refrigeran diperoleh:

̇

̇

Sehingga energi (daya) kompresor diperoleh:

̇

̇

Besarnya kalor yang diserap oleh evaporator adalah:

Daya menggerakkan kipas (fan) diperoleh sebesar 0,04 kW.

Maka COP dari pompa kalor dengan kecepatan udara mengalir melalui kondensor sebesar 0,12

m/s diperoleh:

Dengan cara yang sama maka diperoleh COP untuk masing-masing kecepatan udara seperti

terlihat pada tabel 4.5:

Tabel 4.5 Data hasil perhitungan untuk kecepatan udara yang bervariasi

No. v, (m/s)

̇

⁄

Qc,

(kW)

̇

(kg/s)

Wc,

(kW)

Qe,

(kW) COPHP

1 0,12

2 0,15

3 0,10

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil rancang bangun dan analisis yang dilakukan dapat diambil kesimpulan sebagai

berikut:

1. Telah dirancang bangun pompa kalor dengan daya 950 W dan arus 6.8 A menggunakan

refrigerant R22 dengan jumlah biaya Rp 10.728.000,00 (rincian dana terlampir)

2. Dari analisis ,hasil yang diperoleh kinerja pompa kalor Coefficient of Performance

rata-rata adalah 5,70.

3. Pompa kalor berfungsi dengan baik sebagai teknologi pengolahan pengering pada kakao

maupun bahan lain yang perlu dikeringkan yang bermutu tinggi.

5.2 Saran

Dari hasil rancang bangun dan analisis maka beberapa hal yang perlu disarankan antara

lain:

1. Diperlukan modifikasi lebih lanjut untuk letak evaporator dan kondensor pada

modifikasi Air Conditioner menjadi pompa kalor.

2. Diperlukan dikajinya siklus udara yang mengalir dalam sistem pengering dengan

menggunakan siklus terbuka, dimana udara yang akan dipanaskan berasal dari udara

sekitar/lingkungan.

3. Diperlukan melengkapi alat ukur pada saat pengujian untuk memperoleh hasil

DAFTAR PUSTAKA

1. Ambarita, Himsar. 2012. Teknik Pendingin dan Pengkondisian Udara. Buku Kuliah. Medan : USU

2. Arikundo, F.R. 2013. Rancang Bangun Prototype Kolektor Surya Tipe Plat Datar Untuk Penghasil Panas pada Pengering Produk Pertanian dan Perkebunan. Skripsi. Medan: USU

3. Ashrae. 1998. Ashrae Handbook 1997. Fundamental. GA. Atlanta.

4. Cengel, Y.A. dan Boles, M.A. 2006. Thermodynamics: An Engineering Approach. 4th Edition. McGraw-Hill. New York

5. Cocoa Sustainability Partnership. 2011. Cokelat: Bangkitnya Para Penghasil Kakao Indonesia. Graha Pena Lt.8. Suite 804-805. Makassar

6. Daghigh, Ronak. Rusla, Mohd Hafidz. Dkk. 2010. Review of Solar Assisted Heat Pump Drying Systems for Agricultural and Marine Products. Renewable and Sustainable Energy Reviews. Selangor. Universiti Kebangsaan Malaysia (UKM). Malaysia. 7. Departemen Perindustrian Indonesia. 2007. Gambaran Sekilas Industri Kakao. Jakarta. 8. Fadhel, M.I dkk. 2010. Performance Analysis of Solar-Assisted Chemical Heat-Pump

Dryer. Solar Energy 84 (2010) 1920-1928. Malaysia.

9. Hawlader, M.N.A dkk. 2005. Solar Heat Pump Drying and Water Heating in The Tropics. Solar Energy 80 (2006) 492-499. Singapore.

10.Hawlader, M.N.A dkk. 2003. Solar Assisted Heat Pump Dryer and Water Heater.

Applied Energy 74 (2003) 185-193. Singapore.

11.Hermawan, Indra. 2013. Kajian Pengering Pakaian Sistem Pompa Kalor. Tesis. Medan : USU

12.http://id.m.wikipedia.org/Biji-kakao

13.Kuang, Y.H dkk. 2002. Experimental Study on Solar Assisted Heat Pump System for Heat Supply. Energy Conversion and Management 44(2003) 1089-1098. China

14.LI, Haifeng dkk. 2010. A Solar Assisted Heat Pump Drying System for Grain in- Store Drying. Front Energy Power Eng. China

Lampiran I

Refrigerant 22 (Chlorodifluoromethane) Properties of Saturated Liquid and Saturated Vapor

*temperatures are on the ITS−90 scale b = normal boiling point c = critical poin

Lampiran II

Jumlah biaya rancang bangun pompa kalor

No Jumlah Bahan Ukuran @ Harga (Rp)

1 1 gulung Kertas aluminium foil 1 x 11 m 10.000 110.000,00

2 6 lembar Rock woll 3 x 0,6 x 1 m 350.000,00

3 1 gulung Plat seng (tebal 0.3m) 12 x 1,1 m 35.000 420.000

4 1 unit Air conditioner LG 1 1/2 PK 4.000.000

5 1 unit Control Panel(Jasa dan alat) 5.000.000

6 1 kotak Paku rivet Ø4 mm 60.000

7 3 kaleng thiner 18.000 54.000

8 3 kaleng Cat minyak silver 38.000 114.000

9 8 batang besi siku 40 x 40mm 65.000 440.000

10 1 kg busur las 30.000

11 4 buah Corong saluran udara 150.000