DAFTAR PUSTAKA

[1] Armeyn., 2014. Kuat Tekan Beton Dengan Fly Ash Ex. PLTU Sijantang Sawahlunto. Jurnal Momentum, Vol. 16, No. 2. ISSN: 1693-752X.

[2] Aziz, Muchtar., Ardha, Ngurah., Tahli, Lili., 2006. Karakterisasi Abu Terbang PLTU Suralaya dan Evaluasinya untuk Refraktori Cor. Jurnal Teknologi Mineral dan Batubara, No. 36. ISSN: 0854-7890.

[3] BPS., 2014. Produksi Tanaman Perkebunan Menurut Propinsi dan Jenis Tanaman, Indonesia (000 Ton), 2012-2014. www.bps.go.id. Diakses pada Tanggal 13 Juni 2016.

[4] Budiyanto., Zuki, Meizul., Apriyani,Siska., 2009. Kajian Pemanfaatan Tar Cangkang Sawit Sebagai Bahan Perekat Dalam Proses Pembuatan Briket Arang Cangkang Sawit. Jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Bengkulu.

[5] Departemen Perindustrian. 2007. Gambaran Sekilas Industri Minyak Kelapa Sawit.

[6] Dinas Perkebunan Sumatera Utara., 2013. Perkebunan dan Kehutanan. www.disbun.sumutprov.go.id. Diakses pada Tanggal 13 Juni 2016.

[7] Ermawati, Tuti., Saptia, Yeni., 2013. Kinerja Ekspor Minyak Kelapa Sawit Indonesia. Buletin Ilmiah Litbang Perdagangan, Vol. 7, No.2.

[8] Fachry, A. Rasyidi., Sari, Tuti Indah., Dipura, Arco Yudha., Najamudin, Jasril., 2016. Teknik Pembuatan Briket Campuran Enceng Gondok dan Batubara Sebagai Bahan Bakar Alternatif Bagi Masyarakat Pedesaan. Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke 16. ISBN: 978-979-95620-6-7.

[9] Fricke, Thomas B., 2009. Studi Latar Belakang Penggunaan Limbah dan Produk Sampingan Kelapa Sawit Secara Berkelanjutan Terintegrasi Dengan Pabrik Pengolahan Kelapa Sawit untuk Penciptaan Kesempatan Kerja, Kelestarian Sumber Daya Alam dan Produksi Bahan Bakar Nabati di Aceh. Development Alternative, Inc. Indonesia.

[10] Gandhi, Aquino B., 2010. Pengaruh Jumlah Campuran Perekat Terhadap Karakteristik Briket Arang Tongkol Jagung. Jurnal Profesional, Vol. 8, No. 1. ISSN: 1693-3745.

[12] Hadi, Qomarul., Gunawan., 2011. Pengaruh Variasi Fraksi Volume Abu Terbang (Fly Ash) Sebagai Penguat Al 6061 Matrix Composite Terhadap Sifat Mekanik dan Fisik Metal Matrix Composite Al 6061-Fly Ash. Jurusan Teknik Mesin, Fakultas Teknik, Universitas Sriwijaya. ISBN: 978-602-97742-0-7.

[13] Hidayah, Nurul., Astarinugrahini, Iin., Maknunah, Lulu., 2014. “Briket Cattapa” Alternatif Briket Bioarang Terbarukan Berbahan Buah Ketapang (Terminal Cattapa) yang Ramah Lingkungan. Jurnal Pelita, Vol. 9, No. 1. [14] Islami, Aldi Nauri., Wibisono, Monita., Saputra, Edy., 2015. Sifat-Sifat

Fisik Morta Dengan Bahan Dasar Campuran Abu Terbang (Fly Ash) dan Abu Sawit (Palm Oil Fuel Ash). Jom Fteknik, Vol. 2, No.2.

[15] Jamo, Hassan Usman., Abdul, S.G., 2015. Characterization of A Treated Palm Oil Fuel Ash. Sience World Journal, Vol. 10, No. 1. ISSN: 1597-6343. [16] Karim, Muhammad Arief., Ariyanto, Eko., Firmansyah, Agung., 2014.

Biobriket Enceng Gondok (Eichhornia crassipes) Sebagai Bahan Bakar Energi Terbarukan. Jurnal Reaktor, Vol. 15, No. 1, Hal. 59-63.

[17] Lerry, Martin., Elhusna., afrizal, Yuzuar., 2012. Perilaku Kuat Tekan Beton Dengan Abu Cangkang Sawit Sebagai Pengganti Sebagian Semen. Jurnal Teknik Sipil INERSIA, Vol. 4, No. 2. ISSN: 2086-9045.

[18] Lestari, Lina., Aripin., Yanti., Zainudin., Sukmawati., Marliani., 2010. Analisis Kualitas Briket Arang Tongkol Jagung yang Mneggunakan Bahan Perekat Sagu dan Kanji. Jurnal Aplikasi Fisika, Vol. 6, No. 2.

[19] Liu, Michael Yong Jing., Alengaram, U. Johnson., Santhanam, Manu., Jumaat, Mohd Zamin., Mo, Kim Hung., 2016. Microstructural Investigation of Palm Oil Fuel Ash and Fly Ash Based Binders in Lightweight Aggregate Foamed Geopolymer Concrete. Journal of Contruction and Building Materials 120, 112-122.

[20] Maryono., Sudding., Rahmawati., 2013. Pembuatan dan Analisis Mutu Briket Arang Tempurung Kelapa Ditinjau dari Kadar Kanji. Jurnal Chemica, Vol. 14, No. 1, Hal. 74-83.

[21] Maryudi., 2014. Karakteristik Torrefaksi dan Densifikasi Limbah Kosong Kelapa Sawit. Jurnal Chemica, Vol. 1, No. 2, Hal. 77-84. ISSN: 2355-8776. [22] Peraturan Menteri ESD., 2006. Pedoman Pembuatan dan Pemanfaatan

Briket Batubara dan Bahan Bakar Padat berbasi Batubara.

[24] Saputro, Danang Dwi., Widayat, Widi., Rusiyanto., Saptoadi, Harwin., Fauzun., 2012. Karakterisasi Briket dari Limbah Pengolahan Kayu Sengon Dengan Metode Cetak Panas. Prosiding Seminar Nasional Sains & Teknologi (SNAST) Periode III. ISSN: 1979-911X.

[25] Setiawan, Agung., Andrio, Okvi., Coniwanti, Pamilia., 2012. Pengaruh Komposisi Pembuatan Biobriket dari Campuran Kulit Kacang dan Serbuk Gergaji Terhadap Nilai Pembakaran. Jurnal Teknik Kimia, Vol. 18, No. 2. [26] Setiowati, Reni., Tirono, M., 2014. Pengaruh Variasi Tekanan Pengepresan

dan Komposisi Bahan Terhadap Sifat Fisis Briket Arang.Jurnal Neutrino, Vol. 7, No. 1.

[27] Solichah, Enny., Afifah, Nok., 2011. Studi Banding Penggunaan Pelarut Air dan Asap Cair Terhadap Mutu Briket Arang Tongkol Jagung. Prosing SNaPP Sains, Teknologi dan Kesehatan. ISSN: 2089-3582.

[28] Sriharti., Salim, Takiyah., 2011. Pengaruh Komposisi Bahan Terhadap Karakterisasi Briket Limbah Biji Jarak Pagar (Jatropha curcas Linn). Edisi Khusus. Balai Besar Pengembangan Teknologi Tepat Guna LIPI. Vol. 34. [29] Subarmono., Jamasri., Wildan, M.W., Kusnanto., 2008. Pemanfaatan

Limbah Abu Terbang Sebagai Penguat Aluminium Matrix Composite. Jurnal Teknik Mesin, Vol. 10, No. 2, Hal. 109-114.

[30] Suchland, O., Woodson, G.E., 1986. Fiberboard Manufacturing Practies in The United States. Agri Handbook 640. Washington DC : U.S. Department of Agriculture.

[31] Sudiro., Suroto, Sigit., 2014. Pengaruh Komposisi dan Ukuran Serbuk Briket yang terbuat dari Batubara dan Jerami Padi Terhadap Karakteristik Pembakaran. Jurnal Sainstech Politeknik Indonesia Surakarta, Vol. 2, No. 2. ISSN: 2355-5099.

[32] Suhartini, Sri., Hidayat, Nur., Wijaya, Sieni., 2011. Physical Properties Characterization of Fuel Briquette Made From Spent Bleaching Earth. Journal of Biomass and Bioenergy 35, 4029-4214.

[33] Tarmizi, Danil., Hafni, Kartini, Noor., Simamora, A. Haris., 2014. Sifat-Sifat Mekanik Komposit Polipropilena Berpengisi Abu Pembakaran Biomassa Kelapa Sawit. Jurnal Taknik Kimia USU, Vol. 3, No. 1.

[34] Yuliana, Rizqi., Muhardi., Fatnanta, Ferry., 2016. Karakteristik Fisis dan Mekanis Abu Sawit (Palm Oil Fly Ash) dalam Geoteknik. Jurusan Teknik Sipil, Fakultas Teknik, Universitas Riau.

BAB III

METEDOLOGI PENILITIAN

3.1 Lokasi dan Waktu Penelitian

Tempat dan waktu penelitian seperti terlihat pada table 3.1 berikut : Tabel 3.1 Tempat dan Waktu Penelitian

No Kegiatan Tempat Waktu

1. Persiapan Alat dan Laboratorium Foundry 02 maret 2016

Bahan Teknik Mesin USU

2. Penggilingan Laboratorium Foundry 07-11 maret pengayakan Teknik Mesin USU 2016 Pembakaran dan

Pengendapan POFA

3. Pembuatan Sampel Uji Laboratorium Foundry 14-17 maret Teknik Mesin USU 2016

4. Pengujian Kekerasan Laboratorium MIPA 21-23 maret Dan Kuat Tekan USU 2016

5. Pengujian ANOVA Laboratorium Proses 24- 30 maret Manufaktur Teknik 2016

Industri USU

6. Pengujian Densitas Laboratorium Foundry 04-06 Aprl Dan uji Makro Teknik Mesin USU 2016 7. Pengujian Komposisi Laboratorium PPKS 01 Juni

3.2 Bahan dan Peralatan 3.2.1 Bahan

Pada penelitian ini bahan yang digunakan antara lain : 1. Palm Oil Fly Ash (POFA)

Dalam penelitian ini bahan yang paling utama yaitu Palm Oil Fly Ash (POFA) pabrik kelapa sawit PT Abdi Budi Mulia yang berfungi sebagai penguat dan berbentuk butiran hitam halus. Sebelum POFA dicampurkan dengan perekat (Tepung Tapioka) POFA terlebih dahulu dilakukan tahap-tahap pengerjaan seperti penggilingan, pengayakan, pembakaran, pengendapan dan pengeringan setelah itu POFA dicampurkan dengan tepung tapioka. Adapun gambar POFA sebagai berikut :

Gambar 3.1 Palm Oil Fly Ash (POFA)

2. Tepung Kanji

Pada penilitian ini tepung kanji merupakan bahan yang akan dicampurkan pada POFA, tepung kanji digunakan sebagai perekat dalam pembuatan komposit POFA. Adapun gambar dari tepung tapioka sebagai berikut :

3. Kalium Bromid

Kalium bromid sendiri digunakan untuk pengujian ftir yang dicampur pada pofa yang sudah dikeringkan. Adapun gambar kalium bromid yaitu sebagai berikut :

Gambar 3.3 Kalium Bromid

4. Minyak Tanah

Minyak tanah digunakan dalam pengujian ANOVA yang berfungsi sebagai pemancing agar briket dapat terbakar sempurna. Minyak tanah dapat dilihat pada gambar 3.4

Gambar 3.4 Minyak Tanah

5. Air

Air merupakan bahan yang digunakan untuk pencampuran dalam pembuatan komposit dan juga digunakan untuk pengujian ANOVA. Air dapat dilihat pada gambar 3.5

3.2.2 Peralatan

Pada penelitian ini peralatan yang digunakan antara lain : 1. Mangkuk Plastik

Alat yang digunakan sebagai wadah dalam penimbangan POFA, tepung kanji dan tempat adonan komposit. Mangkuk plastik dapat dilihat pada gambar 3.6 sebagai berikut :

Gambar 3.6 Mangkuk Plastik 2. Mangkuk Aluminium

Wadah yang digunakan untuk memanaskan air dan tempat mencampurkan air dengan tepung kanji untuk membuat perekat. Mangkuk alumunium dapat dilihat pada gambar 3.7 sebagai berikut :

Gambar 3.7 Mangkuk Aluminium 3. Sendok

4. Timbangan Digital

Alat ini digunakan untuk menimbang bahan-bahan yang diperlukan seperti fly ash dan tepung tapioka agar sesuai dengan takaran yang diinginkan, timbangan

digital dapat dilihat pada gambar 3.9 sebagai berikut :

Gambar 3.9 Timbangan Digital

5. Stopwatch (Detik)

Alat ini digunakan pada saat pengujian ANOVA yang menghitung lama waktu pembakaran komposit hingga komposit menjadi abu berwarna putih. Stopwatch dapat dilihat pada gambar 3.10 sebagai berikut :

Gambar 3.10 Stopwatch 6. Digital Pocket Scale (200 g)

Digital Pocket Scale merupakan timbangan digital kecil yang digunakan

7. Termometer (100oC)

Alat yang digunakan pada pengujian ANOVA yang berfungsi untuk mengukur suhu air yang dipanaskan pada kompor komposit. Termometer dapat dilihat pada gambar 3.12 sebagai berikut :

Gambar 3.12 Termometer

8. Thermokopel type-K

Alat ini digunakan sebagai pengukur suhu aluminium cair.

Spesifikasi:

1. Dimensi : 165 x 76 x 43 mm.

2. Berat : 403 gr.

3. Single type K Thermocouple with direct or differential measurement to 0,10.

4. Up to 14000C.

Sesuai spesifikasinya Thermokopel type-K ini dapat dilihat pada gambar 3.8

sebagai berikut :

Gambar 3.13 Termokopel Type-K

9. Kompor Komposit

Gambar 3.14 Kompor Komposit

10.Penggiling POFA

Pada penggilingan pofa ini bertujuan untuk menghaluskan bahan serbuk POFA menjadi serbuk yang halus. Penggilingan POFA dapat dilihat pada gambar 3.14 sebagai berikut :

Gambar 3.15 Penggilingan POFA

11.Sieve Shaker (Ayakan Logam)

Pengayakan POFA dilakukan untuk medapatkan serbuk fly ash yang kecil dengan ukuran mesh 0,175. Pengayakan pofa dapat dilihat pada gambar 3.15 sebagai berikut :

12.Crucible

Peralatan ini digunakan untuk wadah membakar pofa dirancang sedemikian rupa agar efektif dalam pembakaran, krusibel yang digunakan pada penelitian ini memiliki kapasitas 1500 gr. Penggunaan crucible ini mempunyai batas pemakaian yaitu ±10 kali penggunaan. Crucible dapat dilihat pada gambar 3.17 sebagai berikut :

Gambar 3.17 Crucible 13.Dapur Pembakaran

Pada proses pengerjaan pembakaran POFA dilakukan didalam dapur pembakaran, dapur ini terbuat dari batu bata tahan api dan semen tahan api. Dapur pembakaran dapat dilihat pada gambar 3.18 sebagai berikut :

Gambar 3.18 Tungku Pembakaran

14.Blower

Gambar 3.19 Blower

15. Oven Kirin KBO 190 RAW

Pada proses pengeringan briket oven sangat diperlukan agar POFA dan tepung kanji dapat menyatu dengan sempurna sesuai suhu yang diinginkan.

Spesifikasi dari oven Kirin KBO 190 RAW adalah sebagai berikut : a. Daya 850 W.

b. Ukuran 27 x 29 x 23 cm (memiliki 2 sekat). c. Memiliki fitur pengatur suhu, waktu dan heater. d. Fungsi : untuk mengeringkan briket.

e. Cara kerja: Mesin bekerja menggunakan arus listrik, setelah oven menyala maka akan dihasilkan panas pada oven tersebut.

Oven kirin KBO 190 RAW dapat dilihat pada gambar 3.20 sebagai berikut :

Gambar 3.20 Oven Kirin KBO 190 RAW

16. Alat Press Komposit Uji ANOVA

Spesifikasi dari alat press adalah sebagai berikut:

a. Memiliki delapan lubang tempat komposit yang akan di-press. b. Skala tekanan dongkrak : 0 – 200 kg/cm3.

Fungsi : untuk mencetak komposit berbentuk silinder.

Cara kerja: alat bekerja menggunakan prinsip tekanan dimana setelah komposit (campuran POFA dan lem kanji) dimasukkan ke dalam lubang tempat komposit, penutup alat diturunkan, kemudian ditekan tuas pengatur tekanan hingga display menunjukkan tekanan yang diinginkan.

17. Alat Press Komposit Uji Tekan dan Kekerasan

Gambar 3.22 Alat Press Komposit Uji Tekan dan Kekerasan Spesifikasi dari alat press diatas adalah sebagai berikut :

1. Memiliki satu lubang press komposit 2. Skala tekanan dongkrak 0 – 200 kg

3. Fungsi alat untuk mencetak komposit dengan berbentuk silinder dengan diameter 2,50 cm dan tinggi 5 cm

Cara kerja alat press uji tekan dan uji kekerasan ini sama dengan alat press komposit uji ANOVA yaitu alat bekerja menggunakan prinsip tekanan dimana setelah adonan komposit (campuran ampas kelapa dan lem kanji) dimasukkan ke dalam lubang tempat komposit, penutup alat diturunkan, kemudian ditekan tuas pengatur tekanan hingga display menunjukkan tekanan yang diinginkan.

18. Alat Uji Tekan dan Kekerasan

Alat uji tekan dan kekerasan yang digunakan adalah microcomputer

kuat tekan dan kekerasan pada material komposit yang dibuat. Pengujian ini

menggunakan metode brinnel. microcomputer screen display hydraulic universal

testing dapat dilihat pada gambar 3.23 sebagai berikut :

Gambar 3.23 Microcomputer screen display hydraulic universal testing machine

19.Alat Uji FTIR

Alat yang digunakan untuk pengujian FTIR yaitu spektroskopi FTIR yang berfungsi untuk melihat kandungan gugus fungsi pada POFA. spektroskopi dapat dilihat pada gambar 3.24 sebagai berikut :

Gambar 3.24 Spektroskopi FTIR

20.Pengujian Komposisi

Tabel 3.2 Metode Pengujian Komposisi

Parameter Metode Uji

SiO2 IK.01.P.08 (Gravimetri)

Al2O3 Spektrofotometri

Fe2O3 IK.01.P.07 (AAS)

CaO IK.01.P.05 (AAS)

MgO IK.01.P.05 (AAS)

K2O IK.01.P.04 (AAS)

SO3 Gravimetri

Kadar air IK.01.P.07 (Oven)

Dari tabel 3.2 diatas terdapat metode pengujian komposisi gravimetri dan spektrofotometri. Gravimetri sendiri merupakan metode analisa yang dilakukan dengan menggunakan pengukuran massa atau perubahan yang melibatkan pembentukan, isolasi dan pengukuran berat dari suatu endapan, sedangkan spektrofotometri merupakan suatu metode analisa yang didasarkan dari pengukuran serapan sinar monokromatis oleh suatu lajur larutan berwarna pada panjang gelombang spesifik dengan mengguankan monokromator prisma atau kisi difraksi dengan detector Fototube.

21.Pengujian Ukuran Butiran

Adapun pengujian untuk mengetahui ukuran butiran POFA yaitu dengan menggunakan alat sieve shaker (ayakan logam) dengan ukuran mesh 0,175 milimicron, pengujian ini dilakukan di laboratorium foundry departemen Teknik Mesin USU. Sieve shaker (ayakan logam) dapat dilihat pada gambar 3.25 sebaga berikut :

22.Alat Uji Makro

Pada pengujian makro ini dilakukan dengan menggunakan camera handphone dengan penambahan lensa pembesar, pengujian ini untuk melihat

secara detail kondisi bagian atas komposit dan bagian dalam komposit. Camera dan lensa pembesar dapat dilihat pada gambar 3.23 sebagai berikut :

Gambar 3.26 Camera Handphone Dan Lensa Pembesar

23.Pengujian Densitas

Menurut Gandhi (2010:3) Pengujian densitas dilakukan dengan menimbang berat briket yang diinginkan, kemudian ukur tinggi dan diameter briket tersebut, kemudian dikalikan hasilnya. Prosedur perhitungan densitas dengan menggunakan rumus

sebagai berikut:

Keterangan :

3.3 Diagram Alir Penelitian

Tahapan alur penelitian disajikan pada gambar 3.27 sebagai berikut :

Mulai

Penggilingan POFA

Pengayakan (penyaringan) POFA

Pembakaran POFA

Pengendapan POFA Persiapan bahan dan pembuatan cetakan

Pengeringan POFA

Pembuatan briket

Gambar 3.27 Diagram Alir Penelitian

Tekan

ANOVA FTIR Komposisi Densitas Kekerasan makrostruktur

Briket

Palm Oil Fly Ash Tepung kanji

Pengujian

Analisa data

Kesimpulan

Selesai

3.3.1 Flowchart Treatment Palm Oil Fly Ash (POFA)

Tahapan pengerjaan Palm Oil Fly Ash pada gambar 3.28 sebagai berikut :

Gambar 3.28 Flowchart Treatment POFA Digiling POFA sampai halus merata

Diangkat dan didinginkan POFA hingga suhu 28 oC Mulai

Selesai

Diendapkan dan disaring POFA murni

Disaring POFA dengan ukuran mesh 0,175

Diendapkan POFA di dalam wadah berisi air selama 24 jam

Dikeringkan POFA

Diambil sampel distilat untuk dianalisis Dimasukkan POFA ke dalam crucible dan

3.3.2 Flowchart Pembuatan Briket Palm Oil Fly Ash (POFA)

Tahapan pembuatan briket pada gambar 3.29 sebagai berikut :

Gambar 3.29 Flowchart Pembuatan Briket POFA Ditimbang tepung tapioka 80 gr

Dicampur lem kanji dengan serbuk POFA hingga merata Mulai

Selesai

Ditimbang POFA 400 gr

Dibentuk POFA menjadi bulatan dengan massa 30 gr Dicetak briket dengan tekanan pengepresan 85 kg

Dikeringkan briket dengan suhu 150 oC selama 1,5 jam

Dianalisis briket

Diacmpurakan tepung tapioka dengan air dan dipanaskan menggunakan magnetic stirrer hot plate hingga terbentuk lem kanji

Ditimbang air 320 gr

Apakah masih ada variasi

lain?

Ya

3.4 Prosedur Penelitian 3.4.1 Proses Pengerjaan POFA

Pengerjaan pofa dilakukan di laboratorium foundry departemen teknik mesin sumatera utara, adapun langkah-langkah yang dilakukan pada proses pembakaran, pengendapan dan penyaringan yaitu sebagai berikut.

1. Bahan yang akan dibakar, diendapkan dan disaring yaitu POFA yang berasal dari sisa pembakaran kelapa sawit.

2. Pertama POFA digiling dengan menggunakan alat penggiling sampai halus merata.

3. Crucible dimasukkan kedalam tungku kemudian arang kayu laut yang sudah disiapkan dimasukkan ke dalam tungku pembakaran.

4. POFA yang sudah digiling kemudian dimasukkan ke dalam crucible.

5. Jika suhu POFA mencapai ± 450 °C yang diukur dengan menggunakan termokopel langkah selanjutnya POFA yang ada didalam crucible tersebut diangkat lalu didinginkan diwadah hingga mencapai suhu 28 oC.

6. Setelah proses pembakaran, POFA disaring dengan ukuran mesh 0,175 7. Setalah disaring POFA diendapkan didalam wadah yang berisi air selama 24

jam.

8. POFA yang mengendap dibawah air diambil kemudian di keringkan kemudian POFA siap digunakan untuk pengujian ANOVA, uji FTIR, uji makro, uji tekan, uji kekerasan dan uji komposisi.

3.4.2 Proses Pembuatan Briket

Adapun uraian proses pembuatan komposit yaitu sebagai berikut : a. Pembutan komposit pengujian ANOVA

1. Menimbang serbuk POFA seberat 480 gr menggunakan timbangan digital. 2. Menimbang tepung tapioka seberat 80 gr menggunakan timbangan digital. 3. Menimbang air seberat 320 gr menggunakan timbangan digital.

4. Menuangkan air ke dalam panci aluminium kemudian dipanaskan dengan Magnetic Stirrer Hot Plate.

6. Panaskan tepung tapioka dan air sambil diaduk hingga terbentuk lem kanji.

7. Lem kanji dicampurkan dengan serbuk POFA hingga merata.

8. Bentuk bulatan dari POFA dan tepung kanji dan massanya harus minimal 30 gr sebanyak 16 buah. Bulatan dibentuk dengan menekan-nekan adonan secara merata agar tidak lepas dari bulatan. Setelah bulatan terbentuk, ditimbang dengan timbangan Digital Pocket Scale(200 gr), jika massanya berlebih dikurangi adonannya, jika massanya kurang ditambahkan adonannya.

9. Adonan komposit yang telah ditimbang dimasukan kedalam cetakan. 10.Komposit yang telah berada dalam alat press, kemudian dilakukan

penurunan dan penguncian alat press.

11.Melakukan pengepresan komposit dengan cara mendongkrak dengan tekan 85 kg dan 105 kg.

12.Kemudian komposit dikeluarkan dari dalam cetakan.

13.Masukkan komposit ke dalam oven agar dikeringkan. Diatur suhu pengeringan sebesar 150 oC dan dengan lama waktu pemanasan 1 jam dan 1,5 jam.

Adapun perbedaan briket dalam uji tekan, uji kekerasan, uji densitas dan uji makrostruktur yaitu hanya bertambah variasi tekanan 85 kg, 90 kg, 95 kg, 100 kg, 105 kg. Untuk suhu pemanasan 1500 dan lama waktu pemanasan hanya 1,5. b. Pembuatan briket untuk uji tekan, uji kekerasan, uji densitas dan uji makro

tahapnya hampir sama dengan pembuatan komposit untuk uji ANOVA yang berbeda hanyalah cetakan.

3.4.3 Pengujian FTIR

Dalam pengujian FTIR pada POFA memiliki tahap-tahap sebagai berikut : 1. Menyiapkan sampel yang akan diuji berupa serbuk POFA serta memastikan

sampel dalam keadaan kering. 2. Menimbang 200 mgr KBr.

4. Membuat pellet dari campuran bahan tersebut menggunakan alat press dan di pre-vakum selama 2-3 menit.

5. Mengepress pellet dengan pompa hidrolik dan mengatur tekanannya menjadi 80 KN selama 5 menit.

6. Menghentikan proses vakum dan pengepresan lalu mengambil sampel pellet dengan cara mendorongnya dengan pompa hidrolik hingga terdengar bunyi “klek” yang berarti sampel sudah lepas.

7. Meletakkan pellet yang sudah jadi pada sampel holder dan menempatkannya pada lintasan sinar alat FTIR.

8. Melakukan pengukuran dengan alat FTIR dan mengamati grafik yang terbentuk.

9. Menyimpan data yang dihasilkan dan melakukan pembahasan terhadap puncak-puncak yang terbentuk.

3.4.4 Pengujian Tekan dan Kekerasan

Pengujian tekan dan kekerasan dilakukan untuk mengetahui berapa nilai uji tekan dan kekerasan pada pofa, adapun tahap-tahap dalam pengerjaan uji tekan dan uji kekerasan yaitu sebagai berikut :

1. Tahap pertama sampel diletakkan dibawah pemberat alat vickers dengan terlebih dahulu menaikkan pemberat dengan control panel up down.

2. Hidupkan komputer agar data hasilnya dapat terlihat di komputer.

3. Kemudian hidrolik bagian bawah dinaikkan dengan control panel up down. 4. Pada waktu hidrolik naik control minyak hidrolik dibuka dengan durasi lambat

agar mengurangi terjadinya kehausan pada hidrolik dan hidrolik dapat naik dengan sempurna.

5. Setelah itu pada saat hidrolik naik kita lihat hasil dari komposit di komputer sampai komposit tersebut hancur.

6. Setelah mendapatkan hasil uji tekan dan kekerasan tutup kembali palp oil hidrolic dan hidrolic diturunkan kembali ke posisi semula ke titik nol dan

3.4.5 Pengujian Densitas

Pada pengujian densitas ini mengikuti metode archimedes yaitu dengan rumus : , adapun langkah-langkah dalam pengujian densitas yaitu sebagai berikut:

1. Tahap pertama komposit dari tiap variasi tekanan ditimbang dengan timbangan digital.

2. Kemudian gelas ukur diisi dengan air sebanyak 100 ml.

3. Tahap ketiga komposit tiap variasi tekanan dimasukkan kedalam gelas ukur yang berisi air.

4. Tahap selanjutnya lihat berapa kenaikan volume air setelah komposit dimasukkan.

5. Setelah kita mengetahui volume dari komposit tersebut hitung densitas dengan menggunakan rumus .

3.4.6 Pengujian Makrostruktur

Pada pengujian makrostruktur ini dilakukan untuk melihat butiran serbuk POFA dan tepung tapioka pada komposit dengan menggunakan camera dan lensa pembesar,adapun tahap-tahap pengerjaannya sebagai berikut:

1. Tahap pertama komposit disiapkan dan diletakkan diatas wadah. 2. Kemudian lensa makro dipasangkan dibelakang camera handphone.

3. Tahap selanjutnya yaitu bagian atas pada komposit di foto dan pada bagian dalam komposit juga difoto dengan pembesaran sebanyak 4 kali.

3.4.7 Pengujian ANOVA

1. Menimbang air pada 3 buah baskom yang berbeda dengan berat masing-masing 500 gram

2. Memasukkan 4 briket yang sudah dikeringkan ke tempat bahan bakar pada kompor briket dan hidupkan dengan ditambahkan minyak tanah

3. Membakar briket untuk memenaskan air hingga 100o C dan dihitung lama pemanasannya dengan stopwatch

4. Membiarkan briket menyala hingga briket menjadi abu 5. Lakukan langkah tersebut sebanyak 16 briket

6. Kemudian langkah terakhir hasil perhitungan waktu memanaskan air dimasukkan kedalam data perhitungan

3.4.8 Pengujian Komposisi

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Uji Karakteristik Palm Oil Fly Ash (POFA)

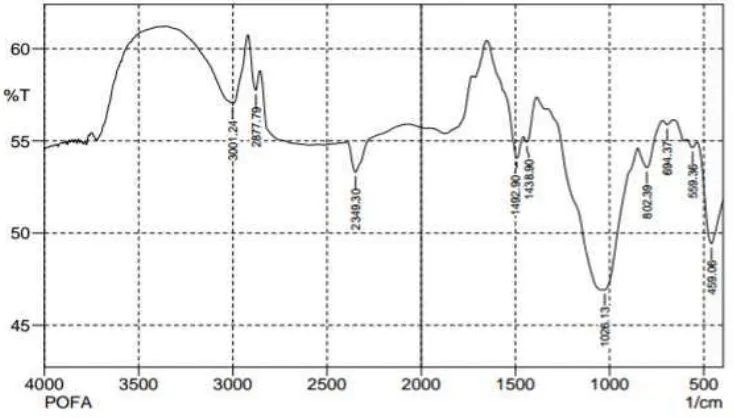

4.1.1Karakteristik FTIR (Fourier Transform Infra Red) Palm Oil Fly Ash (POFA)

Karakterisasi ini dilakukan untuk mengidentifikasi gugus fungsi dari Palm Oil Fly Ash (POFA) sebagai bahan baku pembuatan densitas. Hasil spektrum

FTIR dari POFA dapat dilihat pada gambar 4.1 di bawah ini.

Gambar 4.1 Karakteristik FTIR Palm Oil Fly Ash (POFA)

Gambar 4.1 menunjukkan spektrum FTIR pada POFA. Dari gambar dapat dijelaskan bahwa spektrum FTIR

Tabel 4.1 Analisis FTIR

Tabel 4.2 Karakteristik gelombang ZSM-5 (vempati,2002) Karakteristik Bilangan gelombang cm-1

Rentang asimetris 1250-950

Rentang asimetris 720-650

Vibrasi cincin 650-500

Ganda ikatan SI-O vibrasi tekuk 500-420

Dari tabel diatas menunjukkan bahwa hasil analisis dari pengujian dapat dilihat pada tabel diatas. Setiap nilai dari pengujian memiliki serapan sebagai berikut :

459,06 : vibrasi tekuk SI-O cukup kuat

694,37 : serapan lemah pada vibrasi alkena

802,39 : vibrasi cincin aromatik serapan lemah

1026,13 : serapan yang tajam pada rentang asimetris

1438,90 : vibrasi alkana serapan lemah

2877,79 : serapan lemah pada vibrasi alkana

alkena, alkena merupakan hidrokarbon tak jenuh dengan sebuah ikatan rangkap dua antara atom karbon. Pada 802,39 menunjukkan vibrasi cincin aromatik serapan lemah, cincin aromatik merupakan Senyawa aromatik sederhana yang didalamnya terdapat benzena dan indola. Selanjutnya pada 1026,13 menunjukkan serapan yang tajam pada rentang asimetris, asimetris sendiri merupakan pengikat atom atau gugus atom yang berbeda. Sedangkan pada 1438,90 dan 2877,79 menunjukkan vibrasi alkana serapan yang lemah, alkana merupakan senyawa hidrokarbon jenuh dengan ikatan tunggal.

Jadi hasil dari pengujian FTIR yaitu POFA memiliki kandungan SI-O cukup tinggi, kandungan senyawa ini dibutuhkan dalam campuran alumunium karna dapat menaikkan nilai kekerasan pada alumunium.

4.1.2Karakteristik Komposisi Kimia Palm Oil Fly Ash (POFA)

Komposisi kimia dari POFA sebagian besar tersusun dari unsur-unsur Si, Al, Fe, Ca serta Mg, S, Na dan unsur kimia lainnya, Pengujian komposisi dilakukan di laboratorium PPKS (Pusat Penelitian Kelapa Sawit). Adapun hasil pengujian komposisi kimia POFA dapat dilihat pada tabel 4.3 sebagai berikut :

Tabel 4.3 Komposisi senyawa kimia POFA

Parameter Satuan Hasil Uji Metode Uji

SiO2 % 36,73 IK.01.P.08 (Gravimetri)

Tabel 4.4 Perbandingan Komposisi Kimia POFA didefinisikan sebagai butiran halus residu pembakaran batubara atau bubuk batubara. Abu terbang atau fly ash dapat dibedakan menjadi 3 jenis (ACI Manual of Concrete Practice 1993 parts 1 226.3R-3), yaitu :

1. Kelas C Fly ash yang mengandung CaO lebih dari 10% yang dihasilkan dari pembakaran lignite atau sub-bitumen batu bara (batu bara muda). senyawa lain yang terkandung didalamnya : SiO2 (30-50%), Al2O3 (17-20%), Fe2O3, MgO, Na2O dan sedikit K2O. mempunyai specific gravity 2,31-2,86. Mempunyai sifat pozzolan, tetapi juga langsung bereaksi dengan air untuk membentuk CSH (CaO.SiO2.2H2O). kalsium Hidroksida dan Ettringite yang mengeras seperti semen.

3. Kelas N Pozzolan alam atau hasil pembakaran yang dapat digolongkan antara lain tanah diatomic, opaline chertz dan shales, tuff dan abu vulkanik yang mana biasa diproses melalui pembakaran atau tidak melalui peoses pembakaran. selain itu, juga mempunyai sifat pozzolan yang baik.

Senyawa kimia SiO2 (Silikon dioksida) dikenal sebagai silika yang dikenal dengan kekerasannya dan silika ini paling sering ditemukan di alam sebagai pasir atau kuarsa serta didinding sel atom. Kemudian senyawa kimia Al2O3 (Alumunium dioksida) ialah sebuah senyawa kimia dari alumunium dan oksigen, Aluminium oksida berperan penting dalam ketahanan logam aluminium terhadap perkaratan dengan udara dan Al2O3 dipakai sebagai bahan abrasif dan sebagai komponen dalam alat pemotong, karena sifat kekerasannya. Sedangkan Fe2O3 Senyawa dalam bentuk ini terbentuk secara alamiah sebagai mineral bijih besi yang ditambang sebagai bijih besi utama. Senyawa ini bersifat antiferromagnetic di bawah suhu ~260 K (suhu transisi Morin), dan ferromagnetik lemah antara 260 K dan 950 K (suhu Neel). Oksida mudah disiapkan menggunakan dekomposisi termal dan pengendapan dalam suatu cairan. Sifat magnetiknya dipengaruhi oleh banyak faktor, seperti tekanan, ukuran partikel, dan intensitas medan magnet (zahrina,2012).

terakhir yaitu senyawa kimia k2O (Kalium oksida) yang merupakan unsur hara makro(zahrina,2012).

Berdasarkan tabel diatas dapat dilihat bahwa jumlah kandungan SiO2 Al2O3 dan Fe2O3 dari POFA penelitian ini kurang dari 50% tetapi melihat dari kandungan SiO2 yaitu 30-50% kemudian memiliki sifat pozzolan yang juga langsung bereaksi dengan air untuk membentuk CSH (CaO.SiO2.2H2O), kalsium Hidroksida, ettringite yang mengeras seperti semen dan juga POFA dapat

mengendap. Menurut ASTM C618 (ASTM,2004), hal ini berarti bahwa POFA pada penelitian ini termasuk ke dalam bahan pozzolan tipe C.

4.1.3Ukuran Butiran Palm Oil Fly Ash (POFA)

Gambar 4.2 Sieve shaker dan butiran Fly ash

Pada gambar 4.2 menunjukkan butiran-butiran Palm Oil Fly Ash yang telah melewati sieve shaker (ayakan logam) dengan ukuran mesh 0,175 μm, dengan demikian ukuran butiran Palm Oil Fly Ash hasilnya lebih kecil dari

ukuran 0,175 μm.

Menurut ACI Committee 226 dijelaskan bahwa, fly-ash mempunyai butiran yang cukup halus, yaitu lolos ayakan N0. 325 (45 μm) 5-27%, dengan spesific gravity antara 2,15-2,8 dan berwarna abu-abu kehitaman. Sifat proses pozzolanic dari fly-ash mirip dengan bahan pozzolan lainnya.

mengatakan fly ash yang cukup halus harus lolos ayakan no.325 (45 μm) sedangkan dalam percobaan ini POFA diayak menggunakan ayakan dengan ukuran Mesh 0,175 μm. Untuk hasil ukuran butiran POFA pada percobaan ini hasilnya lebih kecil dari 0,175 milimicron karena butiran POFA telah melewati sieve shaker (ayakan logam) dengan mesh 0,175 μm, jadi hasil dari ukuran butiran POFA yaitu merupakan butiran yang cukup halus.

4.2 Pengaruh Tekanan Pengepresan Terhadap Makrostruktur Komposit

Luar komposit Dalam komposit Gambar 4.3 Tekanan 85 kg

Luar komposit Dalam komposit Gambar 4.4 Tekanan 90 kg

Luar komposit Dalam komposit Gambar 4.5 Tekanan 95 kg 1

2 3

1

1 2

2

3 3

4

5

Gambar diatas pada bagian luar komposit semua tekanan menunjukkan bahwa pada angka 1(titik putih) merupakan tepung kanji yang tidak menyatu pada POFA, angka 2 (titik hitam) merupakan POFA yang tidak mengalami fasa karbonisasi sempurna, sedangkan angka 3 (titik abu-abu) menunjukkan fasa karbonisasi sempurna. Prinsip karbonisasi yaitu proses pembakaran dikatakan sempurna jika hasil akhir pembakaran berupa abu berwarna keputihan dan seluruh energi di dalam bahan organik dibebaskan ke lingkungan (Erikson sinurat,2011). Kemudian pada bagian dalam komposit angka 4, 5, 6, 7 dan 8 menunjukkan adanya pori-pori pada setiap tekanan tetapi pori-pori tersebut semakin tinggi tekanan semakin sedikit pori-pori yang terdapat pada briket. Pori-pori terbanyak yaitu terdapat pada tekanan 85 kg sedangkan pori-pori yang paling sedikit yaitu tekanan 105 kg.

Jadi dapat dikatakan semakin tinggi tekanan pengepresan yang dilakukan semakin rapatnya butiran-butiran POFA. Karena nilai kuat tekan yang semakin meningkat seiring penambahan tekanan pengepresan dalam densitas menandakan

banyaknya butiran-butiran yang menyatu sehingga komposisi densitas akan semakin rapat (Setiowati dan Tirono, 2014).

4.3 Pengaruh Tekanan Pengepresan Terhadap Sifat Fisis dan Mekanis Komposit

4.3.1 Uji Densitas

Densitas merupakan salah satu parameter untuk menentukan kualitas POFA. Hal ini berkaitan dengan pemadatan POFA menjadi komposit dilihat dari bobot dan volume per satuan komposit. Komposit dengan densitas yang tinggi lebih kompak dibanding dengan densitas rendah (Sudiro dan Suroto, 2014). Uji densitas dilakukan menggunakan metode archimedes dengan persamaan :

Keterangan : ρ = kerapatan (g/cm3) m = massa (g)

v = volume silinder (cm3)

Data hasil pengujian densitas yang telah selesai dilakukan pengujian dapat dilihat pada tabel 4.5 berikut ini.

Tabel 4.5 Hasil pengujian densitas

No Rasio pengepresan Densitas

1 85 0.852

2 90 0.856

3 95 0.896

4 100 0.937

5 105 0.978

Hasil pengujian densitas pada table 4.5 disajikan dalam bentuk grafik, dapat dilihat pada gambar 4.8 di bawah ini.

Gambar 4.8 menunjukkan pengaruh tekanan pengepresan terhadap densitas densitas yang dihasilkan. Dari gambar terlihat bahwa produk yang dihasilkan terus mengalami peningkatan nilai densitas seiring dengan penambahan tekanan pengepresan pada saat proses pengujian.

Perhitungan densitas melibatkan bobot dan volume densitas. Dari hasil uji diperoleh nilai densitas tertinggi yaitu 0,98 g/cm3 pada tekanan pengepresan 105 kg. Sedangkan nilai densitas terendah yaitu 0,82 g/cm3 pada tekanan pengepresan 85 kg.

Tujuan pengempaan/tekanan adalah untuk menaikkan nilai densitas. Dengan adanya tekanan maka densitas akan semakin padat dan jarak pori-pori semakin rapat sehinga menghasilkan densitas yang tinggi. Semakin besar tekanan mengakibatkan partikel terdesak untuk mengisi rongga yang kosong sehingga ruang kosong antar partikel biomasssa semakin kecil (purwanto, 2015., Sriharti dan Salim, 2011). Tekanan yang diberikan akan mendistribusikan partikel secara merata, sehingga campuran antara POFA dan perekat akan homogen. Kehomogenan ini akan meningkatkan kualitas ikatan densitas (Setiowati dan Tirono, 2014).

Dari hasil pengujian densitas dapat ditentukan tipe panel komposit dari penelitian ini. Adapun klasifikasi produk fiberboard panel pada tabel 4.6 sebagai berikut.

Tabel 4.6 Klasifikasi Fiberboard Panel (Suchland dan Woodson, 1986)

Tipe board Densitas (gr/cm³)

Berdasarkan hasil pengujian, nilai densitas komposit berada pada rentang 0,82 g/cm3 - 0,98 g/cm3. Dari tabel 4.7 dapat disimpulkan bahwa panel komposit POFA termasuk dalam klasifikasi High density hardboard.

4.3.2 Uji Kuat Tekan dan Kekerasan

machine. Pengujian dilakukan terhadap semua specimen densitas. Ada 25

Gambar 4.9 Sampel (Briket) Pengujian Tekan Dan Kekerasan

Data hasil uji tekan dan uji kekerasan dapat dilihat pada tabel dan gambar dibawah ini :

1. Rasio pengepresan : 85 kg

2. Rasio pengepresan : 90 kg

Gambar 4.11 Hasil Keseluruhan Uji Tekan dan Kekerasan Tekanan 90 kg

3. Rasio pengepresan : 95 kg

Gambar 4.12 Hasil Keseluruhan Uji Tekan dan Kekerasan Tekanan 95 kg

4. Rasio pengepresan : 100 kg

Gambar 4.13 Hasil Keseluruhan Uji Tekan dan Kekerasan Tekanan 100 kg

5. Rasio pengepresan : 105 kg

Hasil uji pada gambar 4.10, 4.11, 4.12, 4.13 dan 4.14 akan ditampilkan dalam bentuk grafik berdasarkan nilai kuat tekan dan kekerasan rata-rata, dapat dilihat pada gambar 4.15 dan 4.16 di bawah ini.

Gambar 4.15 Pengaruh Tekanan Pengepresan Terhadap Kuat Tekan Densitas Gambar 4.15 menunjukkan pengaruh tekanan pengepresan terhadap kuat tekan densitas.yang dihasilkan. Dari gambar terlihat bahwa produk yang dihasilkan terus mengalami peningkatan nilai kuat tekan rata-rata seiring dengan penambahan tekanan pengepresan pada saat proses pengujian.

Dari hasil uji diperoleh nilai kuat tekan rata-rata tertinggi yaitu 19,32 N/cm2 pada tekanan pengepresan 105 kg dan nilai kuat tekan rata-rata terendah yaitu 14,93 N/cm2 pada tekanan pengepresan 85 kg.

Suhartini dkk (2011) meneliti bahwa peningkatan tekanan pengepresan densitas maka nilai kuat tekan semakin tinggi. Nilai kuat tekan yang semakin meningkat seiring penambahan tekanan pengepresan dalam densitas menandakan banyaknya butiran-butiran yang menyatu sehingga komposisi densitas akan semakin rapat (Setiowati dan Tirono, 2014). Kuat tekan yang besar dapat mengantisipasi untuk mencegah kerusakan dalam pengepakan untuk proses transportasi dan penyimpanan (Purwanto, 2015). Maka hasil yang diperoleh dari penelitian ini telah sesuai dengan teori dapat dilihat pada gambar 4.16 sebagai berikut.

Gambar 4.16 menunjukkan pengaruh tekanan pengepresan terhadap kekerasan densitas yang dihasilkan. Dari gambar terlihat bahwa produk yang dihasilkan terus mengalami peningkatan nilai kekerasan rata-rata seiring dengan penambahan tekanan pengepresan pada saat proses pengujian. Gambar 4.16 menunjukkan pola yang sama dengan gambar 4.15. Kekerasan berbanding lurus terhadap kuat tekan. Peningkatan nilai kuat tekan akan meningkatkan nilai kekerasan densitas, begitu juga sebaliknya. Dari hasil uji diperoleh kekerasan rata-rata tertinggi yaitu 0,95 pada tekanan pengepresan 105 kg dan nilai kuat tekan rata-rata terendah yaitu 0,73 pada tekanan pengepresan 85 kg.

Kekerasan merupakan sifat mekanik yang menunjukkan ketahanan terhadap deformasi plastis atau permanen. Ikatan yang terjadi antara perekat dan POFA dapat mempengaruhi kekerasan densitas yang terlihat pada hasil pengujian kekerasan. Tujuan pemberian tekanan adalah untuk mendistribusikan partikel secara merata, sehingga campuran antara POFA dan perekat akan homogen. Kehomogenan ini akan meningkatkan kualitas ikatan densitas (Setiowati dan Tirono, 2014). Penambahan tekanan mampu memperkuat struktur material pada produk sehingga kemampuannya berdeformasi menjadi semakin terbatas dan nilai kekerasan meningkat.

4.4 Hubungan Bahan Baku POFA Terhadap Bahan Perekat 4.4.1 Pengujian ANOVA

Pengujian ANOVA merupakan pengujian yang dilakukan untuk mengetahui pengaruh faktor proses produksi briket, yaitu perbandingan bahan baku dan perekat, tekanan dongkrak serta waktu pengeringan briket, terhadap lama pengujian pemanasan air oleh briket. Perancangan eksperimen ini ditetapkan perbandingan bahan baku dan perekat sebsar 480 : 400 dan 480 : 320, tekanan dongkrak sebesar 85 dan 105 kg/cm3, dan waktu pengeringan 1 jam dan 1,5 jam.

dengan tekanan dongkrak, faktor dari interaksi antara perbandingan bahan baku dan perekat dengan lama waktu pengeringan, faktor dari interaksi antara tekanan dongkrak dengan lama waktu pengeringan, faktor dari interaksi antara perbandingan bahan baku dan perekat, tekanan dongkrak serta lama waktu pengeringan. Hasil yang mempengaruhi kualitas briket adalah faktor tekanan dongkrak.

Data pengujian kualitas briket dapat dilihat pada Tabel 4.7. Sebelum pengujian dilakukan, terlebih dahulu ditentukan H0 dan H1 dalam pengujian ini. Dalam pengujian ini, H0 dan H1 ditentukan sebagai berikut:

H0: Tidak terdapat efek yang signifikan dari suatu faktor atau interaksi antara faktor-faktor terhadap hasil pembuatan briket.

H1: Terdapat efek yang signifikan dari suatu faktor atau interaksi faktor-faktor terhadap hasil pembuatan briket.

Dari tabel 4.12 dapat diketahui hasil dari pengujian ANOVA terhadap bahan baku Palm Oil Fly Ash (POFA) dengan bahan perekat tepung kanji yaitu sebagai berikut :

Hipotesa Awal (H0) = Tidak terdapat efek yang signifikan Hipotesa Alternatif (Hi) = Terdapat efek yang signifikan

Dimana syarat pengujian hipotesa adalah sebagai berikut: Fhit Ftabel , Ho diterima

Fhit > Ftabel , Ho ditolak

Sehingga dari tabel ANOVA di atas didapat beberapa kesimpulan sebagai berikut: 1. FAB < Ftabel, H0 ditolak, terdapat efek yang signifikan dari interaksi antara

perbandingan tepung kanji dan air dengan tekanan dongkrak.

2. FAC < Ftabel, H0 ditolak, terdapat efek yang signifikan dari interaksi antara perbandingan tepung kanji dan air dengan lama waktu pengeringan.

3. FBC < Ftabel, H0 diterima, tidak terdapat efek yang signifikan dari interaksi antara tekanan dongkrak dengan lama waktu pengeringan.

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Setelah melakukan peneletian mengenai karakteristik kimia dan kandungan/komposisi Palm Oil Fly Ash (POFA) serta bagaimana pengaruh tekanan pengepresan terhadap sifit fisis dan mekanis POFA yang diubah menjadi bentuk briket dengan menggunakan perekat organik yaitu tepung kanji dengan metode kompaksi metalurgi, diperoleh kesimpulan sebagai berikut :

1. Proses variasi tekanan pada briket berpengaruh terhadap densitas, tekan, kekerasan dan makrosruktur.

2. Variasi tekanan paling optimum adalah 105 kg, karena hasil pengujian dengan variasi tekanan 105 kg mempunyai hasil briket yang baik.

3. Hasil pengujian komposisi kimia dan pengujian FTIR segaris lurus terhadap hasilnya, karena pada hasil komposisi kimia dan FTIR menunjukkan senyawa kimia SI-O yang cukup kuat.

4. Pengujian yang memenuhi standar pengujian diantaranya adalah densitas, makrostruktur, tekan, kekerasan, FTIR, komposisi kimia dan ukuran butiran.

5.2Saran

Saran yang dapat diberikan sehubungan dengan penelitian tentang pembuatan briket ini adalah peneliti menyarankan kepada kalangan akademis, praktisi bahwa: 1. Diharapkan penelitian lebih lanjut dengan menambahkan variasi temperatur,

sehingga dapat diperoleh hasil yang optimal untuk meningkatkan sifat fisik, kimia dan mekanik briket.

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit (Elaeis guineensis) suatu spesies tropis yang berasal dari Afrika Barat, namun kini tumbuh sebagai hibrida di banyak belahan dunia, termasuk Asia Tenggara dan Amerika Tengah (Fricke, 2009).

Kelapa sawit merupakan tanaman perkebunan yang mengalami pertumbuhan produksi yang cukup pesat dibandingkan dengan tanaman perkebunan lainnya di Indonesia (Ermawati dan Saptia, 2013).

Kelapa sawit adalah tumbuhan pohon yang tingginya bisa mencapai 24 meter. Bunga dan buahnya berupa tandan serta bercabang banyak. Buahnya kecil dan berwarna merah kehitaman apabila masak. Buah sawit menempel pada tandan buah. Buah sawit terdiri dari lapisan kulit, serabut, cangkang, inti buah dan embrio yang mengandung banyak minyak inti berkualitas tinggi. Minyak sawit terkandung dalam serabut buah yang biasa disebut Crude Palm Oil (CPO) dan inti sawit mengandung minyak inti sawit atau Palm Kernel Oil (PKO) (Maryudi, 2104).

Setiap satuan massa tandan buah segar akan menghasilkan minyak sekitar 21% berat dan limbah padat berupa tandan kosong sawit (TKS) 21% berat, cangkang 6% berat, sabut sawit 11% berat dan palm kernel cake 3% (Zahrina, 2102). Limbah padat kelapa sawit biasanya dimanfaatkan sebagai bahan bakar boiler dan menghasilkan abu dengan ukuran butiran yang halus yang disebut Palm

Oil Fly Ash.

2.2 Abu Pembakaran

merupakan padatan dari sisa pembakaran biomassa yang keluar dari tungku dasar boiler. Sebagian abu dasar berupa lelehan abu yang disebut terak (slag) (Armeyn,

2014).

2.2.1Fly Ash Batu Bara

Fly ash batu bara merupakan limbah padat yang dihasilkan dari pembakaran

batu bara yang merupakan material yang memiliki ukuran butiran yang halus dan berwarna keabu-abuan. Faktor-faktor yang mempengaruhi sifat fisik, kimia, teknis dari fly ash adalah tipe batu bara, kemurnian batu bara, tingkat penghancuran, tipe pemanasan dan operasi, metode penyimpanan dan penimbunan (Hadi dan Gunawam, 2011). Adapun komposisi kimia pada abu pembakaran batu bara ditunjukkan pada tabel 2.1 berikut ini :

abu yaitu bottom ash (abu dasar) dan fly ash (abu terbang) (PT. Abdi Budi Mulia, 2015).

Palm Oil Fly Ash berwarna keabuan, menjadi hitam dengan meningkatnya

proporsi karbon yang tidak terbakar. Palm Oil Fly Ash mengandung jumlah silika yang tinggi dan berpotensi sebagai pengganti semen dan porselin. Jumlah silika yang tinggi dapat diperoleh dari Palm Oil Fly Ash dengan harga murah sebagai bahan alternatif untuk banyak industri (Jamo dan Abdul, 2015). Adapun komposisi Fly Ash dan Palm Oil Fly Ash ditunjukkan pada tabel 2.2 sebagai berikut :

Tabel 2.2 Komposisi Fly ash dan Palm Oil Fuel Ash (Liu et al, 2016) Komposisi Kimia (%) Class F-Fly Ash Palm Oil Fly Ash

Silica (SiO2) 57,6 63,4

Abu terbang (fly ash) memiliki sifat-sifat sebagai berikut: a. Sifat pozolan

Sifat pozolan adalah sifat bahan dalam keadaan halus dapat bereaksi dengan kapur dan air pada suhu kamar (24 oC- 27 oC) membentuk senyawa yang padat tidak larut dalam air dan dapat bersifat sebagai pengikat. Kehalusan butiran abu terbang mempunyai pengaruh pada sifat pozolan, makin halus makin baik sifat pozolannya.

b. Warna

yang sering timbul disebabkan karena adanya karbon yang dapat mempengaruhi mutu abu terbang.

c. Komposisi

Unsur pokok abu terbang adalah silikon dioksida SiO2 (30% - 60%), aluminium oksida Al2O3 (15% - 30%), karbon yang tidak terbakar (bervariasi hingga 30%), kalsium oksida CaO (1% - 7%) dan sejumlah kecil magnesium oksida MgO dan sulfur trioksida SO3.

d. Kepadatan (Densitas)

Kepadatan abu terbang bervariasi, tergantung pada besar butir dan hilang pijarnya. Biasanya berkisar antara 2,43 gr/cc sampai 3 gr/cc. Luas permukaan spesifik rata-rata 225 m2/kg-300m2 /kg. Ukuran butiran yang kecil kadang-kadang terselip dalam butiran yang besar yang mempunyai fraksi lebih besar dari 300 μm.

e. Hilang pijar

Hilang pijar menentukan sifat pozolan abu terbang. Apabila hilang pijar 10% - 20% berarti kadar oksida kurang, sehingga daya ikatnya kurang, yang berarti sifat pozolannya kurang.

(Armeyn, 2014)

2.2.4Pemanfaatan Abu Terbang

Pemanfaatan abu terbang yang tepat dapat mengurangi volume limbah sehingga sangat bermanfaat bagi kelestarian lingkungan (Yuliana et al, 2016). Seiring dengan kemajuan teknologi maka saat ini keberadaan dari fly ash tidah hanya sebagai limbah tidak bermanfaat tetapi telah dipergunakan untuk campuran beragam jenis produk seperti pemanfaatan abu terbang sebagai bahan bangunan, refraktori dan Metal Matrix Composite. Pemakaian abu terbang sebagai bahan campuran atau pengganti sebagian semen Portland, khusunya untuk pembuatan beton massa pada konstruksi bendungan atau beton yang berada di daerah agresif. Kegunaan abu terbang adalah sebagai berikut:

1. Untuk pekerjaan beton/bahan bangunan bersemen :

Sebagai pengganti sebagian semen sehingga lebih murah pada beton, paving block dan lain-lain.

Sebagai bahan pengisi sehingga beton akan lebih kedap terutama untuk DAM, bak penampung dan pipa drainase.

2. Untuk penggunaan lainnya

Pada pekerjaan jalan sebagai jalan penstabil tanah dan bahan pengisi di bawah lapisan drainase.

Bahan baku pembuatan agregat ringan dengan proses kalisinasi.

Sebagai bahan pembuat bahan keramik, pemisah besi, mineral aluminat dan lain-lain.

Spesifikasi abu terbang sebagai bahan tambahan untuk campuran beton disebutkan ada 3 jenis abu terbang, yaitu :

a. Abu terbang kelas F, adalah abu terbang yang dihasilkan dari pembakaran batubara, jenis antrasit pada suhu 1560°C.

b. Abu terbang kelas N, adalah hasil kalsinasi dari pozolan alam seperti tanah diatonoce, shale (serpih), tuft, dan batu apung.

c. Abu terbang kelas C adalah abu terbang yang dihasilkan dari pembakaran limit atau batubara dengan kadar karbon ± 60 %. Abu terbang ini mempunyai sifat pozolan dan sifat seperti semen dengan kadar kapur di atas 10 %.

(Armeyn, 2014)

Selain pemanfaatannya dalam bidang konstruksi bangunan, abu terbang juga telah banyak diteliti kelayakannya sebagai refraktori. Refraktori merupakan bahan tahan api sebagai penahan (isolator) panas pada tanur-tanur suhu tinggi yang banyak digunakan oleh berbagai industry seperti industry peleburan logam, kaca, keramik, semen. Refraktori cor merupakan bahan tahan api berupa bubuk yang jika dicampur dengan air dan dibiarkan beberapa saat akan mengeras. Penggunaannya sebagai isolator panas dilakukan dengan cara pengecoran adonan campuran bahan tersebut dengan air pada dinding tanur yang akan diisolasi.

Ada 3 tipe refraktori cor berdasarkan kandungan CaO-nya yaitu:

- Low cement castables mengandung maksimum CaO 2,5 %

- Ultra - low cement castables mengandung CaO <>

Menurut data produk perdagangan dari Sharada Ceramic Ltd, India (2000),

refraktori cor yang bersifat asam mengandung Al2O3 65 - 95%, dan SiO2 5 - 32%,

tahan terhadap suhu 1750 - 1860°C, bulk density 2,1 - 2,8 g/ml. Bahan refraktori

yang baik harus memiliki kadar Al2O3 lebih tinggi daripada SiO2 dengan

perbandingan Al2O3 : SiO2 = 65% : 35% atau nilai Al2O3/SiO2=1,85 (Aziz et al,

2006).

2.3 Briket

Pembuatan briket merupakan metode yang efektif untuk mengkonversi bahan baku padat menjadi suatu bentuk hasil kompaksi yang lebih mudah digunakan (Solichah dan Afifah, 2011). Dalam penelitian ini tujuan pembentukan briket adalah untuk menguji sifat mekanis menggunakan POFA sebagai bahan baku dan pengujian tersebut hanya bisa dilakukan dengan menggunakan briket dan juga sebagai bahan alternative bahan bakar. Briket POFA adalah POFA yang dirubah bentuk, ukuran dan kerapatannya dengan cara mengepres campuran POFA dengan bahan perekat.

Pembuatan briket meliputi pencampuran bahan baku dengan perekat, kemudian dicetak dengan sistem hidrolik maupun manual dan selanjutnya dikeringkan pada kondisi tertentu sehingga menghasilkan bentuk, ukuran fisik dan sifat kimia tertentu (Setiawan et al, 2012).

Pencetakan bertujuan agar adonan briket menyatu secara padat dengan bahan perekat (Hidayah et al, 2014) selain itu memudahkan dalam pengemasan dan memperoleh bentuk yang seragam dalam penggunaannya, ada berbagai macam alat pencetak yang dapat dipilih tetapi semua itu tergantung tujuan penggunaannnya. Setiap cetakan menghendaki kekerasan atau kekuatan pengempaan tertentu (Kurniawan dan Marsono,2008). Pengempaan juga memiliki tujuan untuk meningkatkan kerapatan, menurunkan masalah penanganan seperti penyimpanan dan pengangkutan serta dapat memperbaiki sifat fisik. Dalam proses pemadatan ada beberapa teknik yang dapat digunakan seperti balling, briquetting dan pelleting dengan pemberian tekanan untuk memadatkan adonan. Pemberian tekanan akan menyebabkan perekat yang masih dalam keadaan cair akan mulai tersebar secara merata ke dalam celah-celah dan keseluruhan permukaan yang menyebabkan ikatan antar partikel semakin kuat sehingga briket yang dihasilkan tidak mudah rapuh (Maryono et al, 2013). Semakin tinggi tekanan kompaksi mampu menaikkan nila densitas, compression strength, durability dan stability.

Densitas menentukan kualitas briket, angka yang tinggi menunjukkan kekompakan briket. Semakin besar densitas maka volume atau ruang yang diperlukan lebih kecil untuk massa yang sama (Saputro et al, 2012).

Pengeringan bertujuan untuk mengurangi kadar air dan mengeraskan briket yang masih bersifat basah dan lunak sehingga aman dari gangguan jamur dan benturan fisik. Berdasarkan caranya, dikenal 2 metode pengeringan, yakni penjemuran dengan sinar matahari dan pengeringan dengan oven.

Berikut cara pembuatan briket batu bara dengan proses karbonisasi dan tanpa proses karbonisasi menurut Peraturan Menteri ESDM (2016) ditunjukkan pada gambar 2.1 dan gambar 2.2 sebagai berikut :

1. Briket Batubara Tanpa Karbonisasi

Gambar 2.1 Diagram Alir Proses Pembuatan Briket Batubara Tanpa Karbonisasi

2. Briket Batubara Terkarbonisasi

Gambar 2.2 Diagram Alir Proses Pembuatan Briket Batubara Terkarbonisasi

2.4 Bahan Perekat

briket sehingga lebih tahan pecah. Tiap jenis perekat memiliki kelebihan dan kelemahan masing-masing. Namun, pada umumnya perekat pati yang lebih banyak digunakan pada saat ini (Budiyanto et al, 2009).

Berdasarkan fungsi dari perekat dan kualitasnya, pemilihan bahan perekat dapat dibagi sebagai berikut:

1. Berdasarkan sifat bahan perekat briket. a. Memiliki gaya kohesi yang baik

b. Mudah didapat dalam jumlah banyak dan murah harganya c. Tidak mengeluarkan bau, tidak beracun dan tidak berbahaya. (Setiawan et al, 2012)

2. Berdasarkan jenis a. Perekat organik

Bahan perekat organik dapat merembes ke dalam permukaan dengan cara terabsorpsi sebagian ke dalam pori-pori atau celah yang ada antara lain seperti molasse dan larutan kanji (Permen ESDM 2016). Perekat organik merupakan bahan perekat yang efektif, misalnya tepung tapioka (kanji). Tepung kanji merupakan produk olahan berupa tepung yang diperoleh dari umbi ketela pohon. Penggunaan perekat kanji memiliki beberapa keuntungan yaitu harga murah, mudah pemakaiannya dan dapat menghasilkan kekuatan rekat yang tinggi. (Lestari et al, 2010). Selain itu bahan perekat dari tumbuh-tumbuhan seperti tapioka memiliki keuntungan dimana jumlah perekat yang dibutuhkan untuk jenis ini jauh lebih sedikit dibandingkan dengan bahan perekat hidrokarbon (Karim et al, 2014). b. Perekat anorganik

2.5 Komposit

Komposit adalah material hasil kombinasi makroskopis dari dua atau lebih komponen yang berbeda dengan tujuan untuk medapatkan material yang baru sifat fisik dan mekanik tertentu yang lebih baik dari pada sifat masing-masing komponen penyusunnya.

Pada umumnya komposit terdiri dari dua unsur utama yaitu penguat (reinforcement) dan bahan pengikat yang disebut matrix. Penguat adalah bahan utama yang menentukan karakteristik dari komposit seperti kekakuan, kekuatan, dan ketahanan terhadap aus. Sedang matrix bertugas melindungi dan mengikat serat agar bekerja dengan baik. Bahan penguat dapat berupa serat panjang, serat pendek, dan dalam bentuk partikel yang umumnya keras, kuat tetapi getas seperti boron, karbon, alumina dan SiC. Sedangkan bahan matriks dipilih bahan yang lunak seperti resin, keramik, aluminium, magnesium dan tembaga. Penguat berbentuk partikel dapat meningkatkan kekerasan dan ketahanan aus, sedang penguat serat panjang dapat meningkatkan kekuatan bending dan ketangguhan (Subarmono et al, 2008).

Bentuk penyusun utama dari material komposit terdiri atas beberapa bentuk antara lain:

1. Fiber composite, particle composite (komposit berbentuk partikel) 2. Laminae/layers composite (komposit berlapis)

3. Flake composite (komposit serpihan) 4. Filler composite (komposit dengan pengisi)

Pada prinsipnya komposit dapat dibentuk dari berbagai kombinasi dari dua atau lebih material, baik logam maupun non logam berdasarkan matriksnya komposit dibagi menjadi tiga jenis yaitu:

a. Komposit bermatriks polimer atau Polymer Matrix Composite (PMCs) b. Komposit bermatriks logam atau Metal Matrix Composite (MMC) c. Komposit bermatriks keramik atau Ceramic Matrix Composite (CMCs) (Hadi dan Gunawan, 2011)

Komposit matriks polimer atau dikenal dengan istilah Polymer Matrix Composites (PMC). Untuk pembuatan komposit ini, jenis polimer yang banyak

digunakan antara lain adalah :

1. Polimer termoplastik seperti poliester, nilon 66, polieter sulfon, polipropilene, dan polieter eterketon. Komposit ini dapat didaur ulang.

2. Polimer termoset (untuk aplikasi temperatur tinggi) seperti epoksida, bismaleimida (BMI), poli-imida (PI). Komposit ini tidak dapat didaur

ulang.

(Hadi dan Gunawan, 2011) b. Metal Matrix Composite (MMCs)

Metal Matrix Composite adalah penggabungan dari beberapa komponen,

sedikitnya dua komponen / unsur yang mana komponen pertama merupakan Metal Matrix dan komponen kedua merupakan penguatnya, umumnya campuran

intermetalik, seperti Oxide, Carbide, Nitrid dan lain-lain. Material Metal Matrix Composite (MMCs) pada mulanya yang diteliti adalah Continious Filamen yang

digunakan dalam aplikasi aerospace. Bila ditinjau dari segi sifat mekanis dan sifat struktur materialnya maka Metal Matrix Composite (MMCs) memiliki sifat sebagai berikut :

Memiliki kekuatan yang tinggi.

Memiliki kekerasan yang tinggi.

Modulus elastisitas tinggi.

Memiliki ketahanan impak tinggi.

Tahan terhadap perubahan perubahan suhu secara mendadak.

Ketahanan permukaan yang tinggi.

Tahan terhadap korosi.

Tahan terhadap lingkungan hampa udara.

Tahan terhadap perubahan struktur. (Hadi dan Gunawan, 2011)

Aplikasi Metal Matrix Composite (MMC) pada kehidupan sehari-hari dan dalam dunia keteknikan,yaitu :

3) Komponen automotive (blok silinder mesin, pully, poros garden,dll ) 4) peralatan elektronik.

Menurut Triono (2015), pada umumnya MMC dikelompokkan berdasarkan pada bentuk pengikatnya.

a. Particulate MMC

Particulate MMC adalah jenis utama paling sering digunakan serta

dikembangkan dalam industri, aplikasinya di dalam dunia industri juga sangat luas sekali, contohnya: Fan Exit Guide Vanes (FEGV) dari mesin turbin gas, Rotating blade sleeves pada helicopter.

Bahan penguat yang umum adalah SiC atau Al2O3 SiC bereaksi dengan Al pada saat meleleh dan SiC bahkan bereaksi dengan Ti pada keadaan padat. Alumunia bersifat kurang efektif, dibandingkan SiC dalam paduan Al, tetapi alumunia sangat bereksi trhadap Ti. Stabilitas yang paling baik untuk Al2O3 dengan matriks Mg. Umumnya partikulat MMC maksimal mengandung keramik hingga 80% volume jika digunakan untuk pengepakan elektrik.

Particulate MMC pada umumnya dibuat dengan cara dilelehkan dan

diteruskan dengan teknik pengecoran atau pencampuran serbuk (powder blending) dan penggabungan (consolidation)

b. Short Fiber MMC

Short Fiber MMC pertama kali menarik perhatian publik pada pertengahan

tahun 1980, ketika dikembangkannya mesin diesel dimana material yang digunakan diperkuat dengan short alumunia fiber. Fiber ini mempunyai butir-butir polycrystalline yang kecil. Karakteristiknya dipengaruhi oleh derajat reaksi selama proses. Pengolahan fiber lebih lanjut, seperti forging dan ekstrusi, dapat dilakukan jika memenuhi persyaratan yang telah ditentukan.

c. Long Fiber MMC

deretan atau rangkaian. Material yang termasuk dalam golongan ini antara lain karbon, SiC, dan berbagai macam oksida. Beberapa multifilamen umum digunakan namun sebagian besar tidak dapat bertahan pada temperatur yang terjadi selama proses produksi MMC.

Carbon fiber tidak begitu popular untuk digunakan sebagai penguat pada

MMC dikarenakan korosi galvanis yang terjadi. Masalah karena reaksi kimia juga muncul pada paduan Al, Ti dan besi. Pada Al, reaksi yang terjadi bersifat higroskopik, dimana Al yang diperkuat dengan graphite fiber akan cenderung mengalami korosi yang terus-menerus dalam lingkungan berair. Berbagai cara dilakukan untuk melindungi carbon fiber dengan melapisi permukaannya menggunakan titanium nitrida, namun pada umumnya cara ini masih mahal dan sulit dilakukan pada multifilament.

d. Cermets

Struktur mikro cermets terdiri dari rangkaian partikel keramik yang diikat oleh metal (dalam porsi kecil), cermets dapat dianggap sebagai jenis MMC yang spesial. Faktor utama yang menyebabkan cermets banyak diminati oleh dunia industri adalah proses produksinya yang mudah. Biasanya MMC ini diproduksi dengan mencampurkan serbuk keramik berkisar 1-10. Untuk produksi cermets dengan base oksida perlu diberikan tekanan hidrostatik untuk menghilangkan porositas.

e. Metalic Foams

Metalic foams telah banyak menarik perhatian akhir-akhir ini, hal ini

c. Komposit matriks keramik atau yang dikenal dengan istilah Ceramic Matrix Composite (CMC).

Adapun keuntungan yang diperoleh dari komposit matriks keramik seperti : a) Tahan pada temperatur tinggi (creep).

b) Kekuatan tinggi, ketahanan korosi, dan tahan aus. Sedangkan kelemahan komposit matriks keramik yaitu :

a) Susah diproduksi dalam jumlah besar. b) Biaya mahal. pemanasan pada suhu (logam padat) di bawah temperatur cair serbuk. Pemanasan selama proses penekanan atau sesudah penekanan dikenal dengan istilah sinter. Produk hasil metalurgi serbuk dapat terdiri dari produk campuran berbagai serbuk logam atau dapat pula terdiri dari campuran bahan bukan logam, untuk meningkatkan ikatan partikel dan mutu benda jadi.

Teknik pemprosesan dengan metode metalurgi serbuk memiliki keuntungan pada produk yang akan dihasilkan yaitu sebagai berikut :

Mengurangi biaya pada permesinan.

Penggunaan bahan baku yang sangat efisien.

Kemampuan untuk membuat komponen dengan tingkat kerumitan yang tinggi dan toleransi dimensi yang baik dengan kualiitas tinggi.

Dapat mengontrol besarnya densitas dan porositas sesuai yang diinginkan.

Alloy dan komposit yang sulit dicampur dengan peleburan (Dhian ekawati, 2008)

Namun selain memiliki kelebihan proses metalurgi serbuk juga memiliki kekurangan yaitu sebagai berikut :

Sulit untuk mendapatkan distribusi partikel yang merata pada produk.

Membutuhkan kebersihan proses dengan tingkat yang cukup tinggi

Terbentuknya inklusi didalam produk yang dapat memberikan efek beracun.

Desain komponen harus sesuai dibuat sedemikian serupa sehingga dapat dengan mudah dikeluarkan dari cetakan (Dhian ekawati, 2008)

Adapun beberapa tahapan dalam proses metalurgi serbuk yaitu :

1. Karakteristik serbuk meliputi ukuran dan distribusi ukuran serbuk, bentuk serbuk, serta komposisi kimia serbuk.

2. Mixing atau blending (pencampuran serbuk) 3. Kompaksi (penekanan)

4. Sintering (pemanasan)

Tahapan diatas akan sangat mempengaruhi sifat mekanik yang dihasilkan dan sangat erat kaitannya dengan mikrostruktur dan makrostruktur dari produk yang dihasilkan.

2.7 Prosedur Pengujian Bahan Baku 2.7.1 Komposisi Kimia

Pengujian komposisi kimia dilakukan untuk mengetahui kandungan senyawa kimia yang terdapat didalam bahan baku Palm Oil Fly Ash (POFA), pengujian ini dilakukan di pusat penelitian kelapa sawit (PPKS) yang telah sesuai dengan standarisasi ISO 9001:2008. Senyawa kimia yang dilihat pada bahan baku Palm Oil Fly Ash yaitu Silicon Dioxide (SiO2), Alumunium Oxide (Al2O3),

Magnesium Oxide (MgO), Ferric Oxide (Fe2O3), Calcium-Oxide (CaO) dan Pottasium Oxide (K2O). Hasil senyawa kimia pada POFA akan dilihat dan disesuaikan dengan ASTM C618 (ASTM,2004).

2.7.2 Ukuran Butiran

shaker akan berukuran lebih kecil dari 0,175 μm. Kemudian hasil dari ukuran butiran POFA tersebut di simpulkan dengan menurut ACI Committee 226.

2.7.3 Fourier Transform Infrared Spectroscopy (FTIR)

Spektrofotometer Fourier Transform Infra Red (disingkat FTIR) adalah

sama dengan Spektrofotometer Infra Red dispersi, yang membedakannya adalah pengembangan pada sistem optiknya sebelum berkas sinar infra merah melewati contoh. Pengujian FTIR mengacu pada prosedur dan kondisi proses yang telah dilakukan oleh Vempati (2002), namun dengan sumber silika yang berasal dari Palm Oil Fly Ash (POFA).

Pada dasarnya FTIR dilakukan untuk melihat gugus fungsi senyawa kimia yang terdapat pada Palm Oil Fly Ash, pengujian ini menggunakan alat spektroskopi FTIR dan dilakukan di laboratorium farmasi universitas sumatera utara. Pembacaan gugus fungsi pada POFA menggunnakan metode dari principle of instrumental analysis (skoog, 1998) kemudian hasil dari pengujian FTIR akan

dibandingkan dengan hasil pengujian komposisi yang bertujuan untuk melihat apakah hasil dari FTIR segaris lurus dengan hasil pengujian komposisi kimia.

2.7.4 Kuat Tekan dan Kekerasan

Uji kuat tekan dan kekerasan dilakukan dengan menggunakan force gauge yang di uji di laboratorium MIPA universitas sumatera utara, pengujian ini untuk mengetahui kekuatan dan kekerasan briket dalam menahan beban dengan tekanan tertentu. Kuat tekan briket dapat dihitung dengan persamaan :

Kuat tekan (N/cm2) =

Kekerasan (σ) =

Dimana :

σ = kekerasan (kg/cm2)

F = beban yang diberikan (kg)