KARAKTERISTIK KIMIA – FISIK – SENSORI

INSTANT

MASHED SWEET

POTATO

SABRI ELLA AFNI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis berjudul “Karakteristik Kimia -Fisik-Sensori Instant Mashed Sweet Potato” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2016

Sabri Ella Afni NIM F251130021

RINGKASAN

SABRI ELLA AFNI. Karakteristik Kimia-Fisik-Sensori Instant Mashed Sweet Potato. Dibimbing oleh DEDI FARDIAZ dan NURI ANDARWULAN.

Pangan cepat saji merupakan pangan yang tidak membutuhkan waktu lama dan praktis dalam penyajian sehingga siap santap. Sebagai contoh instant mashed potato dengan bahan baku kentang adalah pangan cepat saji yang biasa dikonsumsi untuk sarapan di Amerika dan Eropa. Penggunaan kentang di Indonesia cukup tinggi sehingga untuk dapat memproduksi instant mashed potato akan membuat semakin meningkatnya penggunaan kentang di Indonesia. Neraca yang negatif (produksi yang rendah dan permintaan yang tinggi) pada kentang dapat menyebabkan impor kentang di Indonesia. Ubi jalar merupakan salah satu jenis tanaman yang dapat digunakan untuk menggantikan kentang karena produktivitasnya yang tinggi namun pemanfaatannya belum maksimal. Pemanfaatan ubi jalar yang dijadikan sebagai makanan instan belum pernah dilakukan, sehingga perlu dipelajari proses pembuatan instant mashed sweet potato (IMSP) dengan variasi jenis dan warna daging ubi jalar. Penentuan formula mashed sweet potato (MSP) dilakukan terlebih dahulu dan kemudian dilakukan uji coba pada formulasi sehingga formula terpilih dilanjutkan proses pembuatan IMSP dengan alat pengering drum, karakteristik IMSP ditetapkan dengan analisis kimia-fisik dan sensori.

Dua jenis ubi jalar yang digunakan pada penelitian ini yaitu jenis Cilembu dan jenis non-Cilembu (varietas Pakhong dan Ayamurasaki). Jenis Cilembu diperoleh dari Cipanas (Cianjur) sedangkan jenis non-Cilembu diperoleh dari Cikarawang, Bogor. Ubi jalar yang digunakan berwarna kuning dan ungu. Bahan lain yang ditambahkan pada formula adalah margarin, garam, lada, susu bubuk full cream dan air mineral yang diperoleh dari pasar lokal. Produk yang dianalisis adalah bubuk kering IMSP dan mashed sweet potato (MSP) berupa IMSP yang sudah direhidrasi. Parameter diamati dengan melakukan analisis kimia (kadar air, abu, lemak, protein dan karbohidrat), analisis fisik (kekuatan gel, indeks penyerapan air (IPA), densitas kamba, profil tekstur, pengukuran warna) dan analisis sensori.

parameter warna lebih tinggi dibandingkan MSP kuning. Sedangkan tekstur secara objektif (menggunakan panelis) menunjukkan bahwa MSP jenis Cilembu dengan rasio 1:1.5 dan MSP jenis non-Cilembu dengan rasio 1:2.5 merupakan rasio tertinggi tekstur yang diterima panelis pada produk MSP. Sifat tekstur MSP berdasarkan pengukuran dengan texture profile analyzer (TPA) melalui tekstur terpilih menunjukkan bahwa berdasarkan jenis, MSP memiliki nilai kekerasan, kelekatan dan gumminess yang berbeda nyata secara signifikan (P<0.05). Sedangkan berdasarkan warna, nilai keelastisan dan daya kohesif MSP berbeda nyata secara signifikan (P<0.05).

SUMMARY

SABRI ELLA AFNI. Characteristics of Chemical-Physical-Sensory Instant Mashed Sweet Potato. Supervised by DEDI FARDIAZ and NURI ANDARWULAN.

Fast food is food which is not taken a long time and practical in preparatory process until ready to eat. For example, instant mashed potato with potato as raw material is a common fast food that consumed as breakfast in America and Europe. The usage rate of potato in Indonesia is quite high so that to produce instant mashed potato with potato as raw materials will increase the usage rate of potato in Indonesia. The negative balance (low production and high demand) in potato can cause import of potato in Indonesia. Sweet potato is one kind of plant that can be used to replace the potato because it has a high productivity but has not been utilized to the maximum. The utilization of sweet potato as instant food has never been done, so that it needs to be learned about the making process of instant mashed sweet potato (IMSP) with variations in type and flesh color. First, the determination of mashed sweet potato formula (IMSP) and then the formulas were tested. The chosen of IMSP formula was continued to the manufacturing process with drum dryer. IMSP characteristics were determined by the physical-chemical-sensory analysis.

Two types of sweet potato that used in this research are Cilembu and non-Cilembu (Pakhong and Ayamurasaki). non-Cilembu type was obtained from Cipanas (Cianjur) and non-Cilembu type was obtained from Cikarawang (Bogor). The flesh colors of sweet potatoes that used in this research are yellow and purple. Other ingredients were added to the formulation are margarine, salt, chili powder, full cream milk powder and mineral water that obtained from local market. The product were analyzed are dry powder of sweet potato (IMSP) and mashed sweet potato (MSP) which is IMSP that has been rehydrated. Parameters were observed by chemical analysis (water, ash, fat, protein, and carbohydrate content), physical analysis (gel strength, water absorption index, bulk density, texture profile, measurements of color) and sensory analysis.

on purple Cilembu type were higher than IMSP and MSP purple non-Cilembu type (P<0.05).

Sensory analysis of MSP showed color parameter level in purple flesh color was higher than yellow, whereas texture parameter objectively (panelist) showed Cilembu with ratio 1:1.5 and non-Cilembu with ratio 1:2.5 were the highest value in texture accepted by the panelists on MSP. The texture of MSP based on the measurement with texture profile analyzer (TPA) using the selected texture showed the types of sweet potato of MSP have significantly different value in hardness, gumminess, and adhesiveness, whereas the flesh colors of sweet potato have significantly different value in springiness and cohesiveness (P<0.05).

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

KARAKTERISTIK KIMIA-FISIK-SENSORI

INSTANT MASHED

SWEET POTATO

SABRI ELLA AFNI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

Pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR

Puji dan syukur penulis ucapkan kepada Allah SWT atas segala rahmat dan karunia-Nya sehingga pendidikan Master Ilmu Pangan telah berhasil diselesaikan di Institut Pertanian Bogor. Shalawat beriring salam disampaikan kepada junjungan kita Nabi Muhammad SAW. Penulisan karya ilmiah ini tidak terlepas dari dukungan, arahan, bimbingan dan motivasi dosen pembimbing Prof.Dr. Dedi Fardiaz, M.Sc sebagai ketua komisi pembimbing dan Prof. Dr. Nuri Andarwulan M.Si sebagai anggota komisi pembimbing yang tanpa ragu mengajari, menasehati, memotivasi dan menginspirasi penulis setiap saat.

Penulis juga mengucapkan terima kasih kepada Dr. Ir. Elvira Syamsir sebagai penguji luar komisi atas masukannya terhadap penyempurnaan tesis ini. Ungkapan terima kasih juga penulis sampaikan kepada Dr. Ir. Budi Nurtama yang telah banyak memberikan masukan dan bimbingan kepada penulis selama ini terutama dalam hal pengolahan data. Ucapan terima kasih juga penulis sampaikan kepada ketua program studi Ilmu Pangan (Dr. Ir. Harsi Dewantarikusumaningrum), ketua program studi Ilmu Pangan terdahulu (Prof. Dr. Ratih Dewantari-Hariyadi, M.sc), wakil ketua program studi (Dr. Ir. Endang Prangdimurti) dan kepada Dr. Ir. Didah Faridah, M.Si yang telah mempercayakan penulis dalam studi di Ilmu Pangan ini. Ungkapan terima kasih juga penulis sampaikan kepada para dosen di Program Studi Pascasarjana Ilmu Pangan dan para staff di sekretariat Ilmu Pangan yang tidak dapat penulis sebutkan satu persatu.

Pendidikan ini tidak akan berhasil tanpa dukungan dan doa yang kuat dari orang tua tercinta Afdi dan Deli Warni, serta saudara tercinta Fadly Aldini, Vegi Adetama, Inda Silvia Afni dan adik bontot penulis Dicko Rifki Delpiero. Ucapan terima kasih khusus penulis sampaikan kepada Dr. Ir. Netty Suherman yang selalu mendukung dan memotivasi penulis tanpa ragu terutama dalam hal finansial. Penulis juga berterimakasih

kepada keluarga besar “Aksara”: Deliana, Syamsir Rahman, Syamsu Rizal, Deli Astuti dan Dewi Sartika yang selalu mengajarkan penulis dalam berpikir bijaksana. Penulis juga berterimakasih kepada pembimbing terdahulu di Universitas Andalas yakni Dr. Zulhadjri. M.Eng, Prof. Dr. Syukri Arief M.Sc, Dr. Mai Efdi dan Prof. Dr. Hazli Nurdin, M.Sc yang membuka pikiran dan mengarahkan penulis dalam kelanjutan pendidikan ini.

Penulis sangat berterimakasih kepada semua pihak yang ada di SEAFAST seperti Pak Udin, Mba Eva, Mba Lira, dan spesial kepada Pak Deni yang telah membantu penulis selama proses produksi sampel dengan semangat dan tanpa lelah. Terima kasih kepada asisten laboratorium PITP dan LDITP seperti Pak Yahya, Pak Rojak, Pak Taufik, Bu Sri, Pak Dodi, Mba Yuli dan semua pihak yang telah membantu kelancaran dalam penelitian ini.

Penulis juga berterimakasih kepada teman-teman sekelas IPN, seperti Juliani, Gayatri, Yunita, Nawasari, Siti Fauzia, Habib Khirzin, Fernandy Rio, Ratna, Khoerul Bariyah dan semua teman-teman yang tidak dapat disebutkan satu persatu. Terima kasih

semangat, tulus dan tanpa pamrih. Terima kasih kepada Gita Swara Pascasarjana IPB dan semua anggota dan jajarannya seperti Dr. James Unitly, F. Ochieng (alm), kak Wenny, bang Donald, mba Silvia, Merry, Arif dan masih banyak lagi yang memberikan penulis semangat dalam suara. Ungkapan terima kasih kepada Zulfadli yang telah memberi dorongan dan keyakinan kepada penulis untuk terus bergerak maju dalam kehidupan.

Bogor, Agustus 2016

DAFTAR TABEL

Formulasi Mashed Sweet Potato 3

Uji Coba Formulasi Instant Mashed Sweet Potato (IMSP) 4 Proses Pengolahan Instant Mashed Sweet Potato (IMSP) 5

Karakteristik Kimia-Fisik dan Sensori IMSP 6

Karakteristik Kimia IMSP 8

Pengukuran Warna IMSP dan MSP 10

Kekuatan Gel MSP 10

Karakteristik Sensori MSP 10

Analisis Profil Tekstur MSP 10

Analisis Data 11

3 HASIL DAN PEMBAHASAN 11

Formula Mashed Sweet Potato (MSP) 11

Uji Coba Formula Instant Mashed Sweet Potato (IMSP) 11

Proses Pengolahan IMSP 12

Karakteristik Kimia IMSP 13

Densitas Kamba IMSP 14

Indeks Penyerapan Air IMSP 15

Pengukuran Warna IMSP dan MSP 15

Kekuatan Gel MSP 16

Karakteristik Sensori MSP 17

4 KESIMPULAN DAN SARAN 22

Kesimpulan 22

Saran 23

DAFTAR PUSTAKA 23

LAMPIRAN 27

RIWAYAT HIDUP

2 Formula Mashed Sweet Potato (MSP) yang Diproses menjadi IMSP 5 3 Data Sensori Penerimaan Secara Umum MSP dengan Uji Coba IMSP 12

4 Rendemen pada Pembuatan IMSP 13

5 Karakteristik IMSP 14

6 Karakteristik IMSP dan MSP 16

7 Karakteristik Tekstur MSP dengan Profile Texture Analyzer 21

DAFTAR GAMBAR

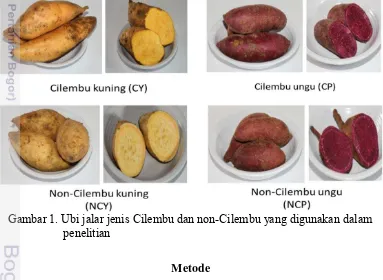

1 Ubi jalar jenis Cilembu dan non-Cilembu yang digunakan dalam penelitian 3

2 Diagram alir proses pengolahan IMSP 6

3 Penampakan visual IMSP dan MSP 7

4 Kurva hubungan antara rasio IMSP: air dengan kekuatan gel 17 5 Spider web sensori pada IMSP dengan perbandingan rasio air IMSP : air 18

6 MSP berdasarkan texture profile analyzer MSP 20

7 Diagram biplot karakteristik tekstur MSP yang diukur dengan TPA 22

DAFTAR LAMPIRAN

1 Identifikasi Ubi Jalar 29

2 Alur Proses Produksi IMSP 31

3 Profil Rehidrasi Rasio IMSP dan Air 32

4 Kuisoner Sensori (Skala Rumah Tangga) 33

5 Kuisoner Sensori IMSP 34

6 BIB (Balanced Incompleted Block) 35

1 PENDAHULUAN

Latar Belakang

Dewasa ini, perubahan gaya hidup menyebabkan masyarakat kota besar cenderung mengonsumsi makanan cepat saji yang praktis dalam penyajiannya. Makanan cepat saji merupakan makanan yang tidak membutuhkan waktu yang lama dalam proses penyajian dan praktis sehingga siap untuk disantap.

Menurut Kaushik et al. (2011), makanan cepat saji dibedakan dalam empat

kelompok yaitu fast food, junk food, street food dan instant food. Salah satu jenis instant food adalah instant mashed potato yang diperoleh melalui proses

pengeringan kentang hingga menghasilkan produk akhir berbentuk tepung atau bubuk kentang. Instant mashed potato dengan penambahan air hangat akan

menjadi mashed potato yang siap santap (Ooraikul 1974). Dengan sedikit

penambahan air pada instant mashed potato dapat digunakan pada skala rumah

tangga dan skala catering (Lamberti et al. 2004). Instant mashed potato dengan

bahan baku kentang biasa dikonsumsi sebagai sarapan di Amerika dan Eropa. Penggunaan kentang di Indonesia cukup tinggi dengan produksi hanya berkisar 1.02 juta/tahun (FAOSTAT 2013), sehingga untuk dapat memproduksi instant mashed potato tersebut maka akan membuat semakin meningkatnya penggunaan

kentang di Indonesia. Tingginya permintaan atas kentang dan rendahnya produksi mengharuskan adanya impor kentang di Indonesia (Andriyanto et al. 2013).

Keterikatan suatu bangsa terhadap impor makanan dan ketidaksanggupan dalam mencapai kemandirian pangan akan menyebabkan ketahanan pangan terganggu (Lastinawati 2010). Menurut peraturan pemerintah no 17 tahun 2015, “Ketahanan pangan adalah kondisi terpenuhinya pangan bagi negara sampai dengan perseorangan, yang tercermin dari tersedianya pangan yang cukup, baik jumlah maupun mutunya aman, bergizi, merata dan terjangkau serta tidak bertentangan dengan agam, keyakinan dan budaya masyarakat, untuk dapat hidup sehat, aktif dan produktif secara berkelanjutan”. Usaha untuk menjaga fondasi ketahanan pangan dapat dilakukan salah satunya dengan program diversifikasi atau penganekaragaman pangan.

Salah satu jenis umbi-umbian yang dapat diaplikasikan dalam pembuatan

mashed adalah ubi jalar (Zuraida dan Supriati 2001). Ubi jalar merupakan salah

satu jenis produk lokal yang mempunyai produktivitas tinggi dan cocok dalam menunjang program diversifikasi pangan. Data FAOSTAT (2013) menunjukkan produksi ubi jalar di Indonesia sebesar 2.3 juta ton/tahun dan relatif mengalami peningkatan setiap tahun. Tingginya produksi ubi jalar menjadikan Indonesia berada di urutan ke-5 sebagai produsen terbesar ubi jalar di dunia dan urutan ke-2 di tingkat Asia setelah China. Di wilayah Indonesia, produksi ubi jalar terbesar berada di wilayah Jawa Barat dengan produksi sebesar 485.065 ton/tahun, diikuti oleh wilayah Papua dengan produksi sebesar 405.521 ton/tahun (BPS 2013). Ubi jalar di Wilayah Jawa Barat yang memiliki tingkat kemanisan yang tinggi, unggul dan terkenal yaitu ubi jalar jenis Cilembu atau biasa disebut ubi Cilembu. Ubi jenis Cilembu telah dikukuhkan secara resmi sebagai varietas unggul melalui SK Menteri Pertanian Nomor 1224/-/kpts/TP.240/2/2001.

2

baik (438 KJ/100g) sehingga dapat memberikan efek kenyang. Ubi jalar mempunyai kadar karbohidrat yang tinggi dan cocok untuk program diversifikasi pada makanan yang bersumber karbohidrat (Rann et al. 2010). Ubi jalar juga

memiliki kandungan mineral seperti yang dilaporkan Laurie et al. (2012), bahwa

ubi jalar mengandung kalium, natrium, magnesium, besi, seng dan kalsium.

Berdasarkan penampakan secara visual, ubi jalar dapat dibedakan berdasarkan warna dagingnya yaitu merah, oranye, putih, kuning dan ungu (Bovell dan Benjamin 2007). Perbedaan warna daging pada ubi jalar membedakan kandungan gizi yang terdapat di dalamnya. Berdasarkan hasil penelitian yang dilakukan oleh Tokusoglu dan Yildrim (2012), ubi jalar dengan daging berwarna ungu memiliki kandungan antosianin sebesar 11992±15.86 mg/100 g. Antosianin bermanfaat bagi kesehatan seperti menghindari resiko penyakit kanker kolon, kanker hati (Hwang et al. 2012), antidiabetes (Tokusoglu dan Yildrim 2012) dan

sebagai antioksidan (Montila et al. 2011). Ubi jalar dengan warna daging oranye

mengandung beta-karoten sumber vitamin A yang baik bagi tubuh (Burri 2011). Banyaknya manfaat yang terkandung pada ubi jalar menjadikan ubi jalar berada diperingkat atas sebagai “Best Food” seperti yang dilansir dari data Health Nutrition action USA.

Pemanfaatan ubi jalar di beberapa negara telah dipelajari secara luas karena kandungan yang terdapat pada ubi jalar yang sangat baik bagi kesehatan. Pemanfaatan ini dilakukan dengan mengolah ubi jalar dalam berbagai bentuk sesuai dengan tujuan yang diinginkan. Yadav et al. (2006), mengolah ubi jalar

sebagai tepung yang dilakukan dengan pengering drum dan pengering udara panas. Nailwal dan Chawla (2005), mengolah ubi jalar dalam bentuk serpih, dan Truong et al. (2010), memanfaatkan ubi jalar sebagai bubur untuk bahan lain

dalam produk makanan.

Perumusan Masalah

Produk mashed berbahan dasar ubi jalar merupakan produk pangan baru.

Selama ini produk mashed dikenali hanya terbuat dari kentang padahal ubi jalar

memiliki cita rasa manis dan kandungan yang lebih baik bila dibandingkan dengan berbahan dasar kentang. Formulasi produk instant mashed sweet potato

merupakan tahapan pengembangan produk pangan yang memerlukan karakteristik kimia-fisik-sensori sebelum dipasarkan.

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan formula bahan dalam proses pembuatan instant mashed sweet potato dan juga mempelajari sifat

kimia-fisik-sensori sebelum dan sesudah rehidrasi.

Manfaat Penelitian

Penelitian yang dilakukan ini akan bermanfaat untuk :

1. Meningkatkan nilai tambah terhadap produk dalam negeri (produk lokal) 2. Mendukung program diversifikasi pangan pokok melalui pengembangan

2 METODE PENELITIAN

Bahan

Ubi jalar yang digunakan adalah ubi jalar jenis Cilembu yang diperoleh dari pemasok ubi di Cipanas (Cianjur) Bogor dan sebagai perbandingan digunakan ubi jalar jenis non-Cilembu (varietas Pakhong dan Ayamurasaki) yang diperoleh di Cikarawang Bogor dengan warna daging kuning dan ungu, dapat dilihat pada Gambar 1. Ubi jalar yang diperoleh berumur dua minggu (15 hari) terhitung dari waktu pemanenan, ubi jalar setelah dipanen umumnya disimpan terlebih dahulu oleh petani kemudian baru dijual. Penyimpanan ubi jalar dilakukan petani agar ubi jalar semakin manis karena terjadinya perombakan pati menjadi gula.

Ubi jalar yang digunakan diidentifikasi jenis dan spesiesnya di Pusat Konservasi Tumbuhan Kebun Raya, Bogor. Dari hasil pusat Konservasi Tumbuhan Kebun Raya menyatakan bahwa ubi jalar dengan nama latin Ipomoeae batatas. L. lam tergolong ke dalam family convolvulaceae. Selanjutnya ubi jalar

disimpan pada suhu kamar berkisar antara 20oC-25oC hingga 3 hari (maksimum) untuk menghindari dekomposisi ubi jalar yang disebabkan oleh hama atau bakteri. Bahan lain yang ditambahkan yaitu margarin, garam, lada, susu bubuk full cream

dan air mineral yang diperoleh dari pasar lokal. Serta bahan kimia untuk analisis kimia yaitu dietil eter, K2SO4 (Sigma Aldrich, German) HgO, H2SO4 (KGaA, Darmstadt, Germany), NaOH-Na2S2O3, metil merah, metilen biru dan HCl.

Gambar 1. Ubi jalar jenis Cilembu dan non-Cilembu yang digunakan dalam penelitian

Metode

Formulasi Mashed Sweet Potato (MSP)

Formula yang digunakan pada pembuatan MSP merujuk dari hasil pembuatan mashed potato yang dilakukan oleh Cooper dan Bethesda (1959),

4

rumah tangga dengan tahapan pembuatan MSP sebagai berikut: ubi jalar dibersihkan dan dicuci dengan air kran mengalir lalu dikupas bagian kulitnya dengan menggunakan pisau dan dipotong kecil-kecil dengan ukuran yang sama (4 cm). Ubi jalar mentah ditimbang dengan timbangan Heles® sebanyak 100 gram, selanjutnya dikukus dengan alat pengukus pada suhu 90-100oC selama 20-30 menit dan setelah pengukusan ubi ditimbang kembali. Setelah itu ditambahkan bahan lain seperti margarin, garam, lada, susu bubuk full cream dan air mineral.

Formula yang digunakan pada penelitian ini adalah formula 1, formula 2 dan formula 3 dengan perbedaan konsentrasi pada garam, lada dan susu bubuk full cream dan air mineral (Tabel 1). Selanjutnya dilakukan pengadukan ubi jalar

dengan bahan tambahan lain dengan menggunakan blender hingga mashed yang

terbentuk tercampur rata.

Setelah mashed terbentuk, selanjutnya dilakukan pengujian sensori MSP

berupa uji hedonik untuk mengetahui tingkat kesukaan panelis secara umum terhadap MSP 3 formula. Panelis pada pengujian ini berjumlah 70 panelis tidak terlatih dengan rentang usia 15-34 tahun. Pemilihan rentang usia ini termasuk kedalam kelompok anak sekolah dan pekerja muda yang mempunyai jam kerja tinggi dan mengonsumsi makanan cepat saji dibandingkan rentang usia lain. Tiga jenis formula dengan masing-masing sampel disajikan secara acak, panelis diminta untuk mencicipi sampel satu persatu dan diminta memberikan angka hedonik pada skala 7, dari angka 1 (tidak suka) sampai angka 7 (sangat suka) dengan tidak membandingkan antar sampel lainnya (ASTM 1991).

Tabel 1. Formula mashed sweet potato (MSP)

Bahan Formula 1 (%) Formula 2 (%) Formula 3 (%)

Uji Coba Formulasi Proses Pengolahan IMSP

Ubi jalar dibersihkan dan dicuci dengan menggunakan alat abrasive peeler® (Hobart Peeler 6430), kemudian ubi jalar dikupas kulitnya dengan

menggunakan pisau dan dipotong kecil-kecil dengan ukuran 4 cm. Ubi jalar mentah ditimbang dengan timbangan Heles® sebanyak 100 gram, selanjutnya dikukus dengan alat pengukus pada suhu 90-100oC selama 20-30 menit dan setelah pengukusan ubi ditimbang kembali. Setelah itu, ditambahkan bahan lain seperti margarin 17.31%, garam 0.69%, lada 0.07%, susu bubuk full cream 2.42%

dan air mineral 21.81% berdasarkan formula MSP. Pengadukan ubi jalar dengan bahan tambahan lain dilakukan hingga mashed tercampur rata. Selanjutnya mashed dikeringkan dengan alat pengering drum pada suhu 120oC. Pada uji coba

Tabel 2. Formula mashed sweet potato (MSP) yang diproses menjadi IMSP

Bahan Formula (%) Ubi jalar 70.00 Margarin 2.50

Garam 0.70

Lada 0.07

Susu 1.73

air mineral 25

Pada uji coba formulasi IMSP ini dilakukan kembali uji sensori berupa uji hedonik untuk melihat tingkat kesukaan panelis terhadap IMSP berdasarkan penerimaan secara umum. Untuk uji sensori, IMSP direhidrasi dengan rasio IMSP dan air 1:2. Panelis yang digunakan sebanyak 70 panelis tidak terlatih berasal dari mahasiswa dan staff IPB. Panelis diminta untuk mencicipi sampel satu persatu dan diminta memberikan angka hedonik pada skala 7, dari angka 1 (tidak suka) sampai angka 7 (sangat suka) dengan tidak membandingkan antar sampel lainnya (ASTM 1991). Nilai hedonik pada formula modifikasi ini lebih tinggi dibandingkan dengan nilai hedonik sebelum modifikasi. Formulasi modifikasi ini dipilih untuk dilanjutkan dalam proses pengolahan instant mashed sweet potato

(IMSP).

Proses Pengolahan Instant Mashed Sweet Potato (IMSP)

IMSP dibuat sebanyak 2.5 kg, ubi jalar dibersihkan dan dicuci dengan alat

abrasive peeler® (Hobart Peeler 6430), kemudian ubi jalar dikupas kulitnya

dengan menggunakan pisau dan dipotong kecil-kecil dengan ukuran 4 cm. Ubi jalar mentah ditimbang dengan timbangan Heles® sebanyak 1750 gram, selanjutnya dikukus dengan alat pengukus pada suhu 90-100oC selama 20-30 menit dan setelah pengukusan ubi ditimbang kembali. Setelah itu, ditambahkan bahan lain seperti margarin 2.5%, garam 0.7%, lada 0.07%, susu bubuk full cream

1.73% dan air mineral 25% berdasarkan uji coba formulasi MSP. Pengadukan dilakukan hingga mashed tercampur rata. Selanjutnya mashed dikeringkan dengan

6

Gambar 2 Diagram alir proses pengolahan IMSP

Karakteristik Kimia-Fisik dan Sensori IMSP

Dalam penelitian ini dibedakan dua produk yang akan dianalisis yaitu

instant mashed sweet potato (IMSP) berupa bubuk kering hasil pengeringan drum,

dan mashed sweet potato (MSP) berupa IMSP yang sudah direhidrasi, dapat

dilihat pada Gambar 3. IMSP yang telah mengalami rehidrasi (penambahan air) akan berubah sifat dari butiran menjadi bubur semi padat yang dapat menyerap cahaya namun tidak memantulkannya sehingga warna pada produk MSP akan lebih gelap dibandingkan dengan produk yang belum mengalami rehidrasi (IMSP) (Gambar 3). Pada IMSP, pengukuran yang dilakukan terdiri atas karakteristik kimia, densitas kamba dan indeks penyerapan air (IPA). Karakteristik sensori, kekuatan gel dan pengukuran tekstur dilakukan pada MSP, sedangkan pengukuran warna dilakukan pada IMSP dan MSP.

Pembersihan, pencucian dan pemotongan

Penimbangan ubi kukus

Penambahan ingredient :

margarin 2.5%, garam 0.7%, lada 0.07% susu bubuk full cream 1.73% dan air mineral 25%

Pengadukan

Pengeringan dengan drumdryer T = 120oC

Instant mashed sweet potato

Pengukusan T = 90-100oC ; t = 20-30 menit

Mashed sweet potato

Ubi jalar

Gambar 3a Penampakan visual IMSP

8

Karakteristik Kimia IMSP

Kadar Air (AOAC-925.10, 2005)

Cawan kosong dikeringkan dalam oven suhu 105oC selama 3 jam kemudian didinginkan dalam desikator. Cawan kosong ditimbang dengan neraca analitik Kern dan Sohn Gmbh®. 3 gram sampel ditambahkan ke dalam cawan kosong kemudian cawan dengan sampel ditempatkan dalam oven suhu 105oC selama 3 jam. Setelah kering cawan yang berisi sampel didinginkan dalam desikator dan ditimbang kembali hingga mencapai berat konstan. Perhitungan kadar air berdasarkan:

Kadar air (%basis basah)

= berat sampel sebelum pengeringan-berat sampel setelah pengeringanberat sampel sebelum pengeringan x100

Kadar air (%basis kering)

=berat sampel sebelum pengeringan-berat sampel setelah pengeringanberat sampel setelah pengeringan x100

Kadar Abu (AOAC-923.03, 2005)

Cawan porselen di tempatkan dalam furnace suhu 550oC dalam waktu semalam untuk menghilangkan kotoran pada permukaan cawan porselen, kemudian didinginkan dalam desikator selama 30 menit. Cawan porselen kosong ditimbang dengan neraca analitik Kern dan Sohn Gmbh®. 5 gram sampel ditambahkan ke dalam cawan porselen kosong kemudian cawan porselen yang berisi sampel ditempatkan kembali ke dalam furnace suhu 550oC untuk 1 malam, sehingga terbentuk warna abu putih. Setelah itu, didinginkan dalam desikator dan ditimbang kembali hingga mencapai berat konstan. Perhitungan kadar abu berdasarkan:

Kadar abu (% basis basah) = berat sampel setelah pengabuan-berat cawan kosongberat sampel sebelum pengabuan x 100

Kadar abu (% basis kering) = -kadar air basis basah berat abu basis basah x 100

Kadar Lemak (AOAC-2003.05, 2005)

Penentuan kadar lemak dilakukan berdasarkan metode ekstraksi dengan soxhlet. Labu lemak ditempatkan di oven suhu 105oC selama 1 malam untuk menjamin stabilitas berat labu lemak. 3-5 gram sampel ditempatkan pada kertas filter dan kemudian dibungkus. Sampel dimasukkan ke dalam ekstraksi bidal dan kemudian ditransfer ke dalam soxhlet yang sudah dipenuhi dengan dietil eter. Peralatan soxhlet dihubungkan, air dialirkan untuk menjaga stabilitas suhu, dan kemudian mantel pemanas dihidupkan selama 5 jam. Setelah itu, labu lemak dipindahkan ke dalam oven suhu 80oC-90oC sampai berat menjadi konstan. Labu lemak didinginkan dalam desikator dan ditimbang pada neraca analitik Kern dan Sohn Gmbh®. Perhitungan kandungan lemak berdasarkan:

Lemak (%basis basah)

Lemak (% basis kering) = -kadar air basis basah berat lemak basis basah x 100

Kadar Protein (AOAC-960.52, 2005)

Penentuan kadar protein dilakukan dengan metode mikro Kjeldahl. 0.5-1 gram sampel ditempatkan pada labu Kjeldahl. Bahan kimia lainnya seperti K2SO4 (1,9 ± 0,1 g), HgO (40 ± 10 mg), H2SO4 (2,0 ± 0,1 ml), dan batu didih ditambahkan ke labu Kjeldahl. Larutan didinginkan dan kemudian ditambahkan 8-10 ml NaOH-Na2S2O3 air suling perlahan dan hati-hati. Erlenmeyer Pyrex® dengan 5 ml larutan H3BO3 dan beberapa tetes indikator (campuran 2 bagian metil merah 0,2% dalam alkohol dan 1 bagian metilen biru 0,2% dalam alkohol) yang ditempatkan di bawah kondensor peralatan destilasi. Ujung selang kondensor harus terendam dalam larutan untuk mengakomodasi distilasi 50 ml. Setelah distilasi, larutan dititrasi dengan HCl 0,02 M sampai warna larutan menjadi ungu. Prosedur yang sama dilakukan terhadap blanko (tidak ada sampel). Perhitungan kadar protein berdasarkan:

N (%) = (volume l pada sampel-volume l pada blanko)x l x . berat sampel x100

Protein (% basis basah) =% N x (faktor konversi = 6.25)

Protein (% basis kering) = -kadar air basis basah berat protein basis basah x 100

Kadar Karbohidrat

Kadar karbohidrat dihitung berdasarkan perbedaan antara kadar air, abu, protein, dan lemak. Perhitungan kandungan karbohidrat berdasarkan by difference:

Karbohidrat (%) = 100 - (kadar air + abu + lemak + protein)

Karakteristik Fisik IMSP

Densitas Kamba IMSP (Okezie dan Bello 1988)

Sampel dengan berat yang sama untuk semua perlakuan dimasukkan ke dalam gelas ukur (10 ml) dan kemudian ketuk-ketuk sebanyak 12 kali kemudian diukur berat sampel dengan menggunakan neraca analitik. Perhitungan densitas kamba:

Densitas kamba (g/ml) = volume sampel ml berat sampel

Indeks Penyerapan Air (IPA)IMSP (Bunker 2001)

Sebanyak 2 gram sampel ditambahkan kedalam 30 ml air suling, kemudian dipanaskan dalam water bath selama 30 menit suhu 30oC. Setelah itu,

campuran disentrifus dengan alat Hermle Z 384 centrifuge® selama 15 menit pada kecepatan 3000 rpm hingga supernatan menjadi terpisah.

10

Pengukuran Warna IMSP dan MSP

IMSP dalam bentuk kering dan mashed diukur indeks warna dengan

menggunakan Chroma meter CR300 Minolta®, menghasilkan nilai L, a, dan b. Nilai L (kecerahan) menunjukkan tingkat putih, abu-abu, dan hitam (0: hitam sampai 100: putih). Nilai a* menunjukkan tingkat kemerahan (+) atau kehijauan (-) dan nilai b* menunjukkan tingkat kekuningan (+) atau kebiruan (-) (Hunter Asosiasi Laboratorium Inc. 2012).

Kekuatan Gel MSP (Lee dan Yoo 2011)

Penentuan kekuatan gel dilakukan dengan texture analyzer TA-TX2i®.

Probe yang digunakan berbentuk silinder dengan diameter 10 mm/s dengan force 10 mm. Kekuatan maksimum 10 mm dari penekanan di catat sebagai kekuatan gel (g). Semua sampel diukur dengan perbedaan rasio IMSP:air (1:1; 1:1.5; 1:2; 1:2.5; dan 1:3). Air dipanaskan pada suhu 85oC, kemudian diukur rasio air yang akan digunakan dengan menggunakan gelas ukur Pyrex® sesuai dengan yang sudah

ditetapkan, lalu air yang sudah diukur tersebut dicampur dengan IMSP dan dilakukan pengadukan. Campuran (gel) dimasukkan ke dalam tabung silinder plastik (d: 35 mm, h: 40 mm) hingga penuh dan padat. Campuran (gel) didinginkan pada suhu ruang selama 1 jam dan suhu 4oC selama 24 jam. Sebelum dilakukan pengukuran, campuran (gel) didinginkan pada suhu ruang selama 1 jam.

Karakteristik Sensori MSP

Karakteristik sensori MSP ini bertujuan untuk mengetahui rasio IMSP:air mana IMSP rehidrasi lebih disukai panelis dari segi parameter warna, rasa dan tekstur . Rasio IMSP:air yang digunakan pada uji sensori ini adalah 1:1.5, 1:2 dan 1:2.5 berdasarkan hasil dari pengukuran kekuatan gel. Pengujian sensori dengan uji hedonik dilakukan menggunakan metode balanced incompleted block (BIB)

yang bertujuan agar panelis tidak mengalami kejenuhan pada saat mencicipi sampel (12 sampel). Penyajian sampel terhadap panelis dilakukan dalam keadaan sedikit panas, dimana air dipanaskan terlebih dahulu hingga mencapai suhu 100oC dan diturunkan suhunya sampai agak panas (sekitar 70oC). Air dengan rasio terpilih diukur kemudian dicampur dengan IMSP, selanjutnya dilakukan pengadukan hingga mashed tercampur rata dan sampel (mashed) dalam keadaan

sedikit panas tersebut disajikan kepada panelis. Setiap panelis mencicipi sebanyak 4 sampel yang berbeda-beda dimana sebelumnya pengacakan sampel telah dilakukan dengan menggunakan software XLSTAT (2014.5.03). Panelis yang digunakan adalah panelis tidak terlatih sebanyak 70 orang. Panelis diminta untuk memberikan angka hedonik pada sampel, dengan skala hedonik dari angka 1 (tidak suka) sampai angka 7 (sangat suka) (ASTM 1991; Hedayat et al. 1995).

Analisis Profil Tekstur MSP (Mishra dan Rai 2006)

Penentuan tekstur dilakukan pada MSP hasil rehidrasi IMSP dengan menggunakan profil texture analyzer TA-TX2i®. Sampel yang digunakan dalam

Analisis profil tekstur diprogram untuk memampatkan gel silinder yang berdiri bebas (d: 1 cm, l: 1cm) 80% dari tinggi aslinya. Kurva deformasi diperoleh dari dua penekanan dengan plat pemampat dengan ukuran 75 mm. Texture analyzer

diatur dengan kecepatan pretest, tes, dan posttest yaitu 5.0, 2.5, 10 mm/s masing-masing. Texture analyzer diatur juga dengan jenis pemicu: auto 5.0 mm, ambang

batas 5 g, waktu 5 s. Karakteristik yang dianalisis adalah hardness, adhesiveness, cohesiveness, springiness, dan gumminess.

Analisis Data

Data yang diperoleh dianalisis dengan menggunakan SPSS 17, rancangan acak lengkap (analysis of varian / ANOVA) dan jika terdapat perbedaan maka

analisis dilanjutkan dengan uji Duncan’s multiple test. Uji t-student digunakan

pada pengukuran warna untuk melihat perbedaan warna terhadap IMSP dan MSP, serta pengukuran tekstur untuk melihat perbedaan jenis pada IMSP dan MSP.

3 HASIL DAN PEMBAHASAN

Formula Mashed Sweet Potato (MSP)

Instant mashed sweet potato (IMSP) adalah produk baru sehingga perlu

diketahui formula MSP yang paling disukai dan digunakan pada pembuatan IMSP. Penentuan formula ini dilakukan pada skala rumah tangga dan merupakan penelitian awal dalam memperoleh formula mashedsweetpotato. Pada penentuan

formula mashed sweet potato ini, formula tertinggi yang disukai panelis

berdasarkan hedonik adalah formula 3 (Tabel 3). Panelis lebih menyukai sampel MSP yang manis dengan sedikit rasa pedas (lada) yang tidak terlalu kuat, sehingga masih menonjolkan kriteria khusus bahan baku ubi jalar yang dikenal karena memiliki tingkat kemanisan. Formula 3 ini selanjutnya digunakan dalam uji coba formulasi instant mashed sweet potato (IMSP).

Uji Coba Formula Proses Pengolahan IMSP

Proses uji coba formula dilakukan untuk mengetahui kesesuaian dan kecocokan formula MSP yang digunakan dengan alat pengering drum. Ubi jalar dicuci dan dibersihkan dengan alat abrasivepeeler (Hobart Peeler® 6430). Sistem

kerja alat abrasive peeler yaitu mencuci dan membersihkan permukaan kulit ubi

jalar (tanah dan akar yang melekat) dengan mengaliri air kedalam abrasive peeler

kemudian mengikis permukaan bahan dengan alat pengikis yang terdapat dalam alat abrasive peeler. Sehingga pada proses ini terdapat dua keuntungan sekaligus

12

dan air mineral 21.81% berdasarkan formula MSP. Kemudian dilanjutkan dengan tahap pengadukan dengan alat pengaduk agar mashed yang terbentuk tercampur

rata, pada tahap pengadukan ini mashed yang terbentuk sedikit padat dan

berminyak. Selanjutnya mashed tersebut dikeringkan dengan alat pengering drum

pada suhu 120oC. Pada saat mashed dikeringkan, produk akhir yang dihasilkan

pengering drum bukan berbentuk bubuk kering seperti yang diharapkan melainkan berupa gumpalan basah yang tebal dan tidak merata. Selain itu saat mashed

dimasukkan kedalam silinder pengering drum, terdapat cairan minyak yang keluar dari bahan dan diduga berasal dari formula margarin yang ditambahkan. Sehingga dilakukan modifikasi formula terhadap ubi jalar 70%, margarin 2.5%, garam 0.7%, lada 0.07%, susu bubuk full cream 1.73% dan air mineral 25%.

Formula modifikasi yang diperoleh dilakukan kembali pengujian sensori berupa uji hedonik untuk melihat tingkat kesukaan panelis terhadap MSP hasil pengeringan drum secara umum (Tabel 3). Berdasarkan Tabel 3, terjadi peningkatan kesukaan panelis terhadap uji coba IMSP hasil pengering drum berdasarkan penerimaan secara umum. Angka hedonik yang diperoleh pada uji coba formulasi proses pengolahan IMSP lebih tinggi dibandingkan MSP 3 formula. MSP ungu memiliki tingkat kesukaan (overall) lebih tinggi dibandingkan

MSP kuning yakni berkisar angka 5 (Tabel 3).

Tabel 3. Data sensori penerimaan secara umum MSP dengan uji coba IMSP

MSP Uji coba IMSP

Proses pengolahan IMSP dengan alat pengering drum menghasilkan rendemen berkisar antara 32.54%-45.75% berdasarkan bobot ubi mentah (Tabel 4). Berdasarkan Tabel 4 dapat dilihat bahwa IMSP ungu jenis non-Cilembu memiliki nilai rendemen yang paling besar dibandingkan IMSP lainnya (P<0.05). Hal ini diduga karena kandungan bahan baku yang terdapat pada ubi jalar ungu jenis non-Cilembu lebih tinggi dibandingkan ubi jalar jenis lainnya sehingga menyebabkan rendemen menjadi besar. Pemotongan ubi jalar ungu jenis non-Cilembu pada proses pengukusan lebih sulit dibandingkan ubi jalar lainnya karena padat dan tingginya serat yang terkandung didalamnya. Kandungan pati ubi jalar ungu jenis non-Cilembu (varietas Ayamurasaki) berkisar 31.67%bk, sedangkan ubi jalar kuning jenis non-Cilembu (varietas Pakhong) berkisar 28.24%bk. Tingginya kandungan pati ubi jalar berkorelasi positif dengan nilai rendemen, kandungan pati yang tinggi menyebabkan rendemen yang dihasilkan juga akan tinggi (Ginting et al. 2005). Nilai rendemen IMSP lebih tinggi jika dibandingkan rendemen tepung ubi jalar yang dilaporkan oleh Heriyanto et al. (2002) yakni

formulanya sehingga menyebabkan nilai rendemen menjadi lebih besar. Menurut Hariyadi (2015), ketebalan lapisan, suhu pengering drum dan kecepatan pengering sangat menentukan produk akhir yang diperoleh.

Tabel 4. Rendemen pada proses pembuatan IMSP Rendemen (%)

CY NCY CP NCP Nilai P

rerata 38.68±1.74b 32.54±1.71b 38.10±6.41b 45.75±0.33a 0.01 Keterangan: CY: Cilembu kuning, NCY: non-Cilembu kuning, CP: Cilembu

ungu, NCP: non-Cilembu ungu. Angka dengan huruf belakang yang sama menunjukkan tidak berbeda nyata (uji Duncan P = 0.05)

Karakteristik Kimia IMSP

Karakteristik kimia berupa analisis proksimat terdiri atas kadar air, abu, lemak, ptotein, dan karbohidrat, data dapat dilihat pada Tabel 5. Kadar air merupakan parameter penting untuk sebuah produk. Kadar air IMSP berkisar antara 4.36-6.01%bb, IMSP jenis Cilembu berkisar antara (4.36-4.61%bb) dan IMSP jenis non-Cilembu (4.77-6.01%bb) (P>0.05). Kadar air IMSP ini lebih rendah jika dibandingkan dengan potato flakes yang dibuat oleh Lyng et al.

(2014) yakni 6.5%. Bunker (2001) merekomendasikan kadar air untuk mashed potato berkisar 6-8%. Kadar air yang tinggi dapat memicu pertumbuhan

mikroorganisme yang dapat menurunkan kualitas produk. Rendahnya kadar air pada produk akan menyebabkan kualitas yang lebih baik karena dapat meminimalkan media untuk pertumbuhan mikroba (Tankhiwale dan Bajpai 2012). Kadar abu IMSP berkisar 4.39-5.61%bk, IMSP jenis Cilembu berkisar antara (5.10-5.20%bk) dan IMSP jenis non-Cilembu (4.39-5.61%bk) (P<0.05). Kadar abu IMSP ini lebih tinggi jika dibandingkan dengan potato flakes yang

dilaporkan oleh Lyng et al. (2014) adalah 3.14%. Adanya perbedaan jumlah

formula yang ditambahkan ke dalam bahan diduga mempengaruhi nilai kadar abu yang dihasilkan. IMSP terdiri atas beberapa formula yang ditambahkan kedalamnya seperti margarin, garam, lada dan susu bubuk full cream sedangkan

formula yang ditambahkan oleh Lyng et al. (2014) untuk potato flakes adalah

mentega dan garam.

Kadar lemak IMSP berkisar 6.87-9.59%bk, IMSP jenis Cilembu berkisar antara (7.87-8.62%bk) dan IMSP jenis non-Cilembu (6.87-9.59%bk) (P<0.05). Berdasarkan Tabel 5, IMSP kuning mengandung lemak lebih tinggi dibandingkan IMSP ungu, hal ini dikarenakan kandungan lemak dalam ubi jalar kuning lebih tinggi dibandingkan ubi jalar ungu. Zuraida (2003) melaporkan kandungan lemak ubi jalar kuning adalah 0.7% lebih tinggi dibandingkan ubi jalar ungu yang dilaporkan Widjanarko (2008) sebesar 0.43%. Kadar lemak IMSP ini lebih tinggi dari hasil yang dilaporkan oleh Lyng et al. (2014) untuk potato flakes (0.34%bk).

Tingginya kadar lemak pada IMSP dikarenakan adanya penambahan bahan-bahan penunjang lain kedalam bahan yang mengandung lemak seperti margarin, dan susu bubuk full cream.

14

(P<0.05). IMSP kuning mengandung protein lebih rendah dibandingkan IMSP ungu (Tabel 5). Zuraida (2003) melaporkan kadar protein ubi jalar kuning adalah 1.4% lebih rendah dibandingkan ubi jalar ungu yang dilaporkan Xu et al. (2015)

adalah 8.4%. Kadar protein IMSP ini lebih rendah jika dibandingkan dengan hasil yang dilaporkan oleh Lyng et al. (2014) untuk potato flakes adalah 6.9%.

Karbohidrat adalah komponen tertinggi yang paling dominan dari ubi jalar sebagai bahan baku. Kadar karbohidrat IMSP berkisar 81.11-83.45%bk, IMSP jenis Cilembu berkisar antara (82.89-82.96%bk) dan IMSP jenis non-Cilembu (81.11-83.45%bk) (P<0.05). IMSP ungu memiliki nilai karbohidrat lebih tinggi dibandingkan IMSP kuning (Tabel 5). Menurut data dari Direktorat Gizi Depkes RI (1981), ubi jalar ungu memiliki kadar karbohidrat (27.9 g/100 g) lebih tinggi dibandingkan ubi jalar kuning (10.4 g/100 g). Kadar karbohidrat IMSP ini sama dengan hasil yang dilaporkan oleh Lyng et al. (2014) untuk potato flakes adalah

83.12%.

Tabel 5. Karakteristik IMSP

Keterangan: CY: Cilembu kuning, NCY: non-Cilembu kuning, CP: Cilembu ungu, NCP: non-Cilembu ungu. Angka dengan huruf belakang yang sama menunjukkan tidak berbeda nyata (uji Duncan P<0.05)

Densitas Kamba IMSP

Densitas kamba suatu bahan penting diketahui terutama untuk memilih metode yang tepat dalam pengemasan suatu produk, penyimpanan serta transportasi. Nilai densitas kamba yang besar akan memerlukan ruang yang lebih kecil. Menurut Wirakartakusumah et al. (1992), nilai densitas kamba untuk

makanan berbentuk bubuk atau tepung-tepungan berkisar antara 0.3-0.8 g/ml. Nilai densitas kamba IMSP berkisar 0.28-0.35 g/ml, IMSP ungu jenis non-Cilembu memiliki nilai densitas kamba yang lebih besar dan IMSP kuning jenis Cilembu memiliki nilai densitas kamba yang lebih kecil (P<0.05) (Tabel 5). Hasil ini berkorelasi positif dengan nilai rendemen IMSP, IMSP ungu jenis non-Cilembu memiliki nilai rendemen yang lebih besar sehingga densitas kamba yang dihasilkan juga akan semakin besar. Nilai densitas kamba IMSP yang diperoleh lebih rendah jika dibandingkan dengan densitas kamba pada tepung ubi jalar yang dibuat oleh Dhungana et al. (2014) dengan proses ekstrusi yakni berkisar

0.33-densitas kamba 0.32±0.02b 0.28±0.01c 0.32±0.03b 0.35±0.02a

Indeks Penyerapan Air (IPA) IMSP

Indeks penyerapan air adalah pengukuran kemampuan rehidrasi dari IMSP ke MSP. Nilai IPA pada IMSP berkisar antara 4.98-6.16 g/ml, IMSP kuning jenis Cilembu memiliki nilai indeks penyerapan air lebih rendah dibandingkan IMSP lainnya (P<0.05) (Tabel 5). Penyerapan air pada IMSP kuning jenis Cilembu ini berkorelasi positif dengan kadar protein pada ubi jalar, ubi jalar kuning dengan kandungan protein 1.4% lebih rendah dibandingkan ubi jalar ungu 8.4% (Zuraida 2003). Rendahnya protein akan menyebabkan rendahnya pengikatan air sehingga menyebabkan penyerapan air yang rendah. Nilai IPA pada IMSP ini lebih rendah dari instant mashed potato yang dilaporkan oleh Bunker (2001) yakni 8.7-9.5%.

Pengukuran warna IMSP dan MSP

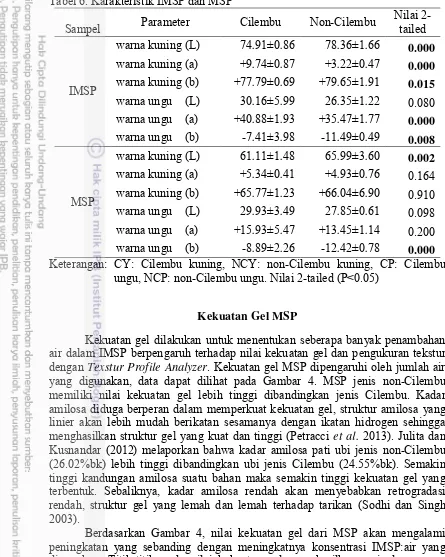

Pengukuran warna pada IMSP dan MSP menggunakan Hunter menghasilkan nilai Lab, disajikan pada Tabel 5. L adalah nilai pada parameter kecerahan warna, nilai L yang tinggi menunjukkan warna yang cerah. IMSP dan MSP kuning jenis Cilembu memiliki kecerahan lebih rendah dibandingkan IMSP dan MSP kuning jenis non-Cilembu (P<0.05), sedangkan IMSP dan MSP ungu jenis Cilembu memiliki kecerahan warna lebih tinggi dibandingkan IMSP dan MSP ungu jenis non-Cilembu (P>0.05).

Nilai a* menunjukkan tingkat kemerahan dengan kisaran 0-100. Nilai a* positif menunjukkan bahwa sampel cenderung ke warna merah, sedangkan nilai a* negatif menunjukkan bahwa sampel cenderung ke warna hijau. IMSP kuning jenis Cilembu memiliki nilai a* lebih tinggi dibandingkan IMSP kuning jenis non-Cilembu, IMSP ungu jenis Cilembu juga memiliki nilai a* lebih tinggi dibandingkan IMSP ungu jenis non-Cilembu (P<0.05).

Nilai b* adalah tingkat kekuningan dengan kisaran 0-70. Nilai b* positif menunjukkan bahwa sampel mengarah ke warna kuning, sedangkan nilai b* negatif menunjukkan bahwa sampel mengarah ke warna biru. IMSP dan MSP kuning memiliki nilai b* yang bernilai positif sedangkan IMSP dan MSP ungu memiliki nilai b* yang bernilai negatif (P<0.05).

Kecerahan warna pada IMSP dipengaruhi oleh kandungan gula pada bahan baku. Tingginya kandungan gula akan mempengaruhi warna, tekstur dan sifat lainnya (Waramboi et al. 2011). Selain itu, adanya pigmen karotenoid diduga

mempengaruhi intensitas warna kuning pada ubi jalar (Burri 2010), sedangkan perbedaan intensitas warna ungu pada ubi jalar disebabkan karena adanya kehadiran kadar antosianin (Montila et al. 2011).

16

Tabel 6. Karakteristik IMSP dan MSP

Sampel Parameter Cilembu Non-Cilembu Nilai 2-tailed

IMSP ungu, NCP: non-Cilembu ungu. Nilai 2-tailed (P<0.05)

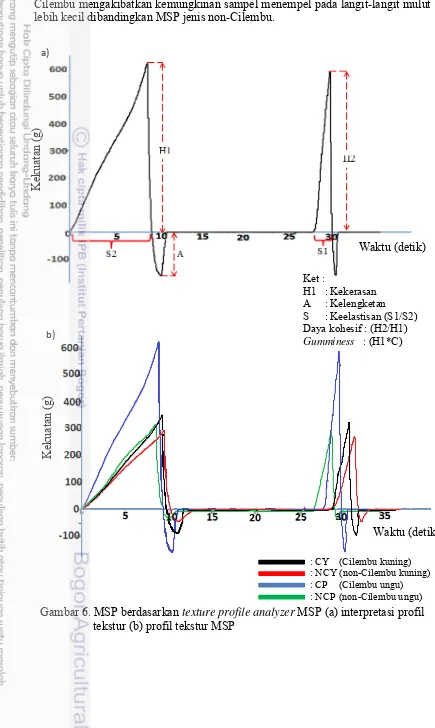

Kekuatan Gel MSP

Kekuatan gel dilakukan untuk menentukan seberapa banyak penambahan air dalam IMSP berpengaruh terhadap nilai kekuatan gel dan pengukuran tekstur dengan Texstur Profile Analyzer. Kekuatan gel MSP dipengaruhi oleh jumlah air

yang digunakan, data dapat dilihat pada Gambar 4. MSP jenis non-Cilembu memiliki nilai kekuatan gel lebih tinggi dibandingkan jenis Cilembu. Kadar amilosa diduga berperan dalam memperkuat kekuatan gel, struktur amilosa yang linier akan lebih mudah berikatan sesamanya dengan ikatan hidrogen sehingga menghasilkan struktur gel yang kuat dan tinggi (Petracci et al. 2013). Julita dan

Kusnandar (2012) melaporkan bahwa kadar amilosa pati ubi jenis non-Cilembu (26.02%bk) lebih tinggi dibandingkan ubi jenis Cilembu (24.55%bk). Semakin tinggi kandungan amilosa suatu bahan maka semakin tinggi kekuatan gel yang terbentuk. Sebaliknya, kadar amilosa rendah akan menyebabkan retrogradasi rendah, struktur gel yang lemah dan lemah terhadap tarikan (Sodhi dan Singh 2003).

ungu. Hasil ini berkorelasi positif dengan kadar lemak IMSP, dimana IMSP kuning memiliki kadar lemak lebih tinggi dibandingkan IMSP ungu. Lapisan lemak akan mengganggu proses gelatinisasi karena lemak akan membentuk kompleks dengan amilosa, selain itu lapisan lemak yang bersifat hidrofobik akan menghambat pengikatan air oleh granula sehingga menyebabkan kekentalannya menurun akibat jumlah air berkurang untuk terjadinya proses pengembangan dan berdampak pada rendahnya kekuatan gel (Richana dan Sunarti 2004).

Gambar 4. Kurva hubungan antara rasio IMSP: air yang ditambahkan dengan kekuatan gel

Karakteristik Sensori MSP

Karakteristik sensori dilakukan dengan uji hedonik menggunakan 3 parameter yaitu warna, rasa dan tekstur (Gambar 5). Parameter yang digunakan ini sama dengan yang digunakan oleh Canet et al. (2005), bahwa penerimaan

konsumen terhadap produk mashed dipengaruhi oleh kombinasi rasa, tekstur dan

penampilan. Rasio air yang digunakan pada karakteritik sensori MSP merujuk dari hasil dari pengukuran kekuatan gel. Rasio IMSP dan air 1:1 memperlihatkan bahwa IMSP belum sempurna menyatu dengan air sedangkan rasio 1:3 menunjukkan IMSP berlebih air (Lampiran 3), sehingga rasio yang dipilih untuk dilanjutkan pada pengujian sensori adalah 1:1.5, 1:2 dan 1:2.5. Berdasarkan hasil analisis sensori MSP, rasio IMSP dan air pada 1:1.5 dan 1:2.5 adalah rasio tertinggi yang diterima panelis dari segi tekstur untuk MSP jenis Cilembu dan MSP jenis non-Cilembu. Sehingga pada rasio inilah yang dibahas parameter seperti warna, rasa dan tekstur MSP, dapat dilihat pada Gambar 5.

18

terlihat bahwa MSP ungu dan MSP kuning jenis non-Cilembu memiliki nilai parameter warna lebih tinggi dibandingkan MSP kuning (angka 4.4) (P<0.05).

Pemanasan pada suhu tinggi menyebabkan terjadinya perubahan warna atau reaksi maillard, reaksi maillard adalah reaksi yang terjadi akibat adanya reaksi antara karbohidrat dengan gugus amina primer (Krishnan et al. 2010). MSP ungu

memiliki warna lebih gelap dibandingkan dengan MSP kuning, jika ditambahkan dengan air maka warna yang disebabkan oleh reaksi maillard tidak terlihat jelas pada MSP ungu. MSP kuning juga mengalami reaksi maillard, dan jika ditambah dengan air maka akan terlihat jelas perubahan warna yang ditimbulkan oleh reaksi maillard tersebut. Sehingga inilah dugaan rendahnya penilaian konsumen terhadap MSP kuning pada parameter warna. Selain itu, kandungan gula pada bahan baku juga dapat mempengaruhi kecerahan warna, tingginya kandungan gula akan mempengaruhi warna, tekstur dan sifat lainnya (Waramboi et al. 2011).

Gambar 5. Spider web sensori pada IMSP dengan perbandingan rasio air IMSP dan air (a) 1:1.5, (b) 1:2.5

Rasa adalah penilaian subjektif panelis dan tergantung pada persepsi tiap individu. MSP pada parameter rasa secara statistik tidak berpengaruh nyata (P>0,05). Ubi jalar dikenal dengan tingkat kemanisannya, namun rasa manis ini bergantung pada jenis dan kandungan yang terdapat didalamnya terutama pada kandungan gula seperti maltose, sukrosa, glukosa dan fruktosa (Oirschot et al.

2003). Ubi jalar jenis Cilembu mempunyai rasa lebih manis karena adanya kandungan gula sebesar 11-13% lebih tinggi dari ubi jalar jenis lainnya (Julita dan Kusnandar 2012), hal ini dikarenakan ubi jalar jenis Cilembu mengalami penyimpanan setelah pemanenan sehingga kadar pati dirombak menjadi gula oleh enzim amilase. Menurut Onggo (2009), kadar gula seperti sukrosa, glukosa dan fruktosa pada ubi jalar jenis Cilembu akan mengalami peningkatan setelah penyimpanan ubi selama 5 minggu.

Tekstur merupakan salah satu atribut penting dalam pengujian sensori. Pengujian tekstur terbagi atas dua macam yaitu pengujian tekstur secara subjektif (menggunakan panelis) dan secara objektif (menggunakan alat texture profile analyzer). MSP jenis Cilembu dengan rasio IMSP:air 1:1.5 dan IMSP jenis

tergolong kedalam dua kelompok yaitu berdaging keras (mengandung banyak pati) dan berdaging lunak (mengandung banyak air). Ubi jalar jenis Cilembu tergolong kedalam ubi jalar berdaging lunak atau mengandung banyak air (Onggo 2009). Tingginya kandungan air pada ubi jalar jenis Cilembu menyebabkan penyerapan air pada MSP jenis Cilembu lebih kecil dari MSP jenis non-Cilembu. Kadar amilosa berperan dalam mempengaruhi penyerapan air, kadar amilosa pati ubi jenis Cilembu lebih rendah dibandingkan jenis non-Cilembu (Julita dan kusnandar 2012), sehingga semakin rendah amilosa suatu bahan maka kemampuan dalam menyerap air akan semakin rendah karena amilosa akan berinteraksi dengan ikatan hidrogen sehingga dapat menyerap air lebih banyak.

Profil Tekstur MSP

Penentuan profil tekstur dilakukan secara objektif dengan alat texture profile analyzer (TPA) berdasarkan hasil analisis sensori. Pengukuran tekstur

dengan TPA dapat diasumsikan sebagai proses pengunyahan atau penggigitan makanan dalam mulut. Hasil pengukuran tekstur dengan TPA menghasilkan kurva yang menggambarkan beberapa parameter tekstur seperti kekerasan (hardness),

kelekatan (adhesiveness), daya kohesif (cohesiveness), elastis (springiness) dan gumminess (Gambar 6).

Parameter ini sama dengan yang digunakan oleh Canet et al. (2005) untuk mashed potato. Penggunaan rasio IMSP dan air merujuk pada hasil tertinggi nilai

tekstur yang diperoleh dari hasil uji sensori. MSP jenis Cilembu menggunakan penambahan air yang lebih kecil yaitu rasio IMSP:air pada 1:1.5, sedangkan MSP jenis non-Cilembu menggunakan penambahan air yang lebih tinggi yaitu rasio IMSP:air pada 1:2.5.

Berdasarkan Gambar 6, parameter kekerasan digunakan untuk melihat seberapa besar kekuatan maksimum dapat mendeformasi makanan, terletak pada titik maksimum kurva pertama dan ditandai dengan huruf H1. Jika diibaratkan proses pengunyahan pada produk, nilai kekerasan ditandai dengan gigitan pertama saat produk akan dideformasi sedangkan pada pengukuran dengan menggunakan TPA ditandai dengan tekanan pertama hingga mencapai tekanan maksimum produk mengalami deformasi. MSP jenis Cilembu memiliki nilai kekerasan lebih tinggi dibandingkan MSP jenis non-Cilembu (P<0.05) (Tabel 6). MSP jenis Cilembu membutuhkan penambahan air yang relatif lebih kecil dibandingkan MSP jenis non-Cilembu sehingga berpengaruh terhadap nilai kekerasan. Hasil ini berkorelasi positif dengan nilai kekuatan gel (Gambar 4), MSP jenis Cilembu pada rasio 1:1.5 memiliki nilai kekuatan gel yang lebih tinggi dibandingkan MSP jenis non-Cilembu pada rasio 1:2.5.

20

nilai kelekatan yang diperoleh. Tingginya nilai kekerasan pada MSP jenis Cilembu mengakibatkan kemungkinan sampel menempel pada langit-langit mulut lebih kecil dibandingkan MSP jenis non-Cilembu.

Gambar 6. MSP berdasarkan texture profile analyzer MSP (a) interpretasi profil

tekstur (b) profil tekstur MSP

a)

Ket :

H1 : Kekerasan A : Kelengketan S : Keelastisan (S1/S2) Daya kohesif : (H2/H1)

Gumminess : (H1*C)

b)

: CY (Cilembu kuning) : NCY (non-Cilembu kuning) : CP (Cilembu ungu) : NCP (non-Cilembu ungu)

Waktu (detik)

Ke

kua

tan (

g)

Ke

kua

tan (

g)

Nilai keelastisan suatu produk yaitu kemudahan suatu bahan untuk kembali ke posisi semula setelah terjadinya perubahan bentuk. MSP ungu memiliki nilai keelastisan lebih tinggi dibandingkan MSP kuning (P<0.05). Jika diibaratkan dengan proses pengunyahan pada produk, MSP ungu lebih mudah kembali ke bentuk semula dibandingkan MSP kuning. Nilai daya kohesif digunakan untuk melihat kemampuan produk dalam membentuk makanan. Nilai daya kohesif yang diperoleh berkorelasi negatif dengan nilai keelastisan. MSP ungu memiliki daya kohesif yang lebih rendah dibandingkan MSP kuning (P<0.05). MSP ungu yang lebih mudah kembali kebentuk semula berpeluang kecil dalam kemudahan membentuk makanan.

Nilai gumminess digunakan untuk mengetahui energi yang dibutuhkan

agar dapat mengecilkan bahan pangan semi padat sehingga dapat ditelan. MSP jenis Cilembu memerlukan energi yang lebih besar dalam proses pengecilan bahan pangan, sebaliknya MSP jenis non-Cilembu memerlukan energi yang lebih kecil dalam proses pengecilan bahan pangan. MSP jenis Cilembu yang memiliki tingkat kekerasan lebih tinggi maka untuk mengecilkan bahan sehingga siap untuk ditelan juga akan semakin tinggi dibandingkan MSP jenis non-Cilembu.

Tabel 7. Karakteristik tekstur MSPdengan texture profile analyzer

Keterangan : CY: Cilembu kuning, NCY: non-Cilembu kuning, CP: Cilembu ungu, NCP: non-Cilembu ungu. Nilai 2-tailed (P<0.05)

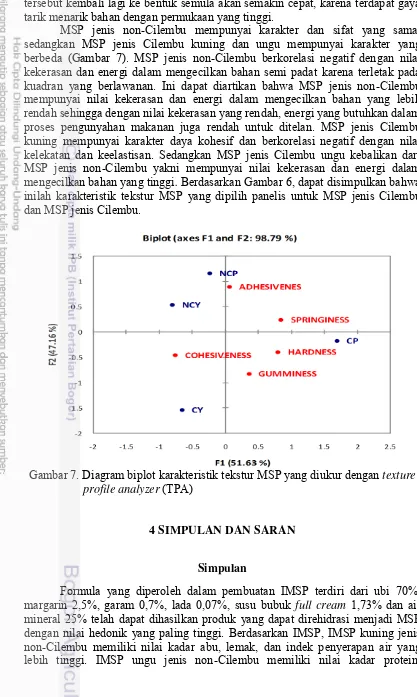

Hasil pengukuran tekstur dengan texture profile analyzer (TPA) di

implementasikan ke dalam Principal Component Analysis (PCA) yang

menghasilkan nilai biplot. Hasil biplot pada IMSP menunjukkan data hubungan antara F1 dan F2. Komponen pertama (F1) mampu menerangkan keragaman data sebesar 51.63% sedangkan komponen kedua (F2) mampu menerangkan keragaman data sebesar 47.16%, sehingga keragaman data kedua komponen ini sebesar 98.79% (Gambar 7).

Berdasarkan analisis PCA pada Gambar 7, nilai kekerasan berkorelasi positif dengan nilai gumminess dan nilai kelekatan berkorelasi positif dengan nilai

keelastisan. Sedangkan daya kohesif berkorelasi negatif dengan nilai kelekatan

dan keelastisan. Hasil korelasi ini sama dengan hasil yang dilaporkan Canet (2005) untuk mashed potato. Nilai kekerasanberkaitan erat dengan energi dalam

mengecilkan makanan terutama dalam proses pengunyahan, bahan pangan yang memiliki nilai kekerasan yang tinggi akan membutuhkan energi yang besar dalam proses pengunyahan di dalam mulut sehingga dapat ditelan (gumminess).

Sedangkan nilai kelekatan berkaitan erat dengan nilai keelastisan dimana dengan kecilnya nilai kelekatan suatu bahan maka kecepatan yang dibutuhkan bahan

jenis kekerasan kelekatan keelastisan daya kohesif gumminess Cilembu 918.38±209.10 -199.42±60.13 0.61±0.08 0.32±0.05 288.89±54.32 non-Cilembu 678.50±266.53 -111.78±38.41 0.58±0.06 0.32±0.03 213.63±69.61

nilai 2-tailed 0.005 0.000 0.169 0.938 0.001

warna kekerasan kelekatan keelastisan daya kohesif gumminess kuning 740.70±143.51 -184.70±67.52 0.54±0.04 0.34±0.03 257.36±61.26

ungu 856.18±342.89 -126.49±52.95 0.65±0.06 0.29±0.03 245.16±83.45

22

tersebut kembali lagi ke bentuk semula akan semakin cepat, karena terdapat gaya tarik menarik bahan dengan permukaan yang tinggi.

MSP jenis non-Cilembu mempunyai karakter dan sifat yang sama, sedangkan MSP jenis Cilembu kuning dan ungu mempunyai karakter yang berbeda (Gambar 7). MSP jenis non-Cilembu berkorelasi negatif dengan nilai kekerasan dan energi dalam mengecilkan bahan semi padat karena terletak pada kuadran yang berlawanan. Ini dapat diartikan bahwa MSP jenis non-Cilembu mempunyai nilai kekerasan dan energi dalam mengecilkan bahan yang lebih rendah sehingga dengan nilai kekerasan yang rendah, energi yang butuhkan dalam proses pengunyahan makanan juga rendah untuk ditelan. MSP jenis Cilembu kuning mempunyai karakter daya kohesif dan berkorelasi negatif dengan nilai kelekatan dan keelastisan. Sedangkan MSP jenis Cilembu ungu kebalikan dari MSP jenis non-Cilembu yakni mempunyai nilai kekerasan dan energi dalam mengecilkan bahan yang tinggi. Berdasarkan Gambar 6, dapat disimpulkan bahwa

inilah karakteristik tekstur MSP yang dipilih panelis untuk MSP jenis Cilembu dan MSP jenis Cilembu.

Gambar 7. Diagram biplot karakteristik tekstur MSP yang diukur dengan texture profile analyzer (TPA)

4 SIMPULAN DAN SARAN

Simpulan

Formula yang diperoleh dalam pembuatan IMSP terdiri dari ubi 70%, margarin 2,5%, garam 0,7%, lada 0,07%, susu bubuk full cream 1,73% dan air

karbohidrat, densitas kamba dan indeks penyerapan air yang tinggi. IMSP ungu jenis Cilembu memiliki nilai karbohidrat dan indeks penyerapan air yang lebih tinggi sedangkan IMSP kuning jenis non-Cilembu hanya memiliki kadar karbohidrat yang lebih tinggi dibandingkan IMSP lainnya. Pada pengukuran warna, IMSP kuning jenis Cilembu memiliki kecerahan warna lebih rendah dibandingkan jenis non-Cilembu. Sedangkan IMSP ungu jenis Cilembu memiliki kecerahan warna lebih tinggi dibandingkan jenis non-Cilembu. Berdasarkan MSP, MSP kuning jenis non-Cilembu memiliki kecerahan warna lebih tinggi dibandingkan jenis cilembu. Sebaliknya MSP ungu jenis Cilembu memiliki kecerahan warna lebih tinggi dibandingkan jenis non-Cilembu. MSP jenis Cilembu memiliki nilai kekerasan, keelastisan dan energi dalam memperkecil makanan lebih besar dibandingkan MSP jenis non-Cilembu.

Saran

Penelitian selanjutnya perlu dilakukan analisis kadar pati, kadar gula, kadar serat pangan dalam produk guna mendukung penelitian produk IMSP serta melihat fenomena yang terjadi terhadap perbedaan tekstur IMSP.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemistry. 2005. Official Methods of Analysis. AOAC, Inc, Washington DC (US).

Andriyanto F, Setiawan B, Riana FD. 2013. Impact of imported potatoes for Indonesian market. Habitat 24(1). ISSN: 0853-5167.

ASTM.1991. Annual Book of ASTM standart. 14th volume. Philadelphia: American society for testing and material.

Badan Pusat Statistik 2013. Luas panen, produktivitas dan produksi ubi jalar. Jakarta. Indonesia.

Bovell-Benjamin AC. 2007. Sweet potatoes: a review of its past, present, and future role in human nutrition. Advance Food Nutrition Res 52:1–59.

Bunker L. 2001. Waterless process and system for making dehydrated potato products. US Patent. No. US6197358.

Burri BJ. 2011. Evaluation Sweet potatoes as an Intervention Food to Prevent Vitamin A Deficiency. Comprehensive Reviews in Institute of Food Technologist.

Canet W, Alvarez MD, Fernandez C, Tortosa ME. 2005. The effect of sample temperature on instrumental and sensory properties of mashed potato products. Journal of Food Science and Technology 40:481-493. DOI:

10.1111/j.1365.2004.00945.x

Cooper EG, Bethesda MD. 1957. Method for the preparation of Mashed Potatoes. US patent. No. US481909.

24

Direktorat Gizi Departemen Kesehatan RI 1981. Daftar komposisi bahan makanan. Bharata. Jakarta.

[FAOSTAT] Food and Agriculture Organization. 2013. FAOSTAT, vol 56. Ginting E, Widodo Y, Rahayuningsih SA, Jusuf M. 2005. Karakteristik pati

beberapa varietas ubi jalar. Penelitian Pertanian Tanaman Pangan 24(1). Hariyadi P. 2015. Drying Drum: Suitable for instant puree product development.

Food Review Indonesia 10(5): 45-49.

Hedayat AS, Stufken J, Zhang WG. 1995. Contingently and Virtually Balanced Incomplete Block Designs and Their Efficiencies Under Various Optimality Criteria. Statistica Sinica 5: 575-591.

Heriyanto R, Krisdiana, SS Antarlina. 2002. Kelayakan finansial pengembangan industry tepung ubi jalar. Dalam B Prayudi, A Jumberi, M Sarwani dan I Noor (Eds). Prosiding Seminar Nasional Pertanian Lahan Kering dan Lahan Rawa Banjarbaru, 18-19 Desember 2002. Pusat Sosial Ekonomi, Bogor. p.87-102.

Hunter Associates Laboratory Inc. 2012. Measuring Color using Hunter L, a, b versus CIE 1976 L*a*b*. Download from http:www.hunterlab.com/an-1005b.pdf.

Hwang YP, Choi JH, Yun HJ, Han EH, Kim HG, Kim JY, Park BH, Khanal T, Choi JM, Chung YC, Jeong HG. 2011. Anthocyanin from purple sweet potatoes attenuate dimethylnitrosamine-induced liver injury in rats by inducing Nrf2-mediated antioxidant enzymes and reducing COX-2 and iNOS expression. Journal of Food and Chemical. Toxicology49(1):93-99.

DOI: 10.1016/j/fct.2010.10.002.

Julita AO, Kusnandar F. 2012. Characterization flour and starch of sweet potato Cilembu and Ayamurasaki [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kaushik JS, Narang M, Parakh A. 2011. Fast food consumption in children.

Journal of Indian pediatrics 48.

Krishnan JG, Padmaja G, Moorthy SN, Suja G, Sajeev MS. 2010. Effect of pre-soaking treatments on the nutritional profile and browning index of sweet potato and yam flours. Innovative Food Science and Emerging Technologies. 11: 387-393. DOI: 10.1016/j.ifset.2010.01.010.

Lamberti M, Geiselmann A, Conde-petit B, Escher F. 2004. Starch transformation and structure development in production and reconstitution of potato flakes. Swiss Society of Food Science and technology 37:417-427.

Lastinawati E 2010. Diversifikasi Pangan dalam Mencapai Ketahanan Pangan.

Journal agronobis 2(4). ISSN: 1979 – 8245X

Laurie SM, Van JPJ, Faber M, Philpott MF, Labuschagne MT. 2012. Trans-β-carotene, selected mineral content and potential nutritional contribution of 12 sweet potato varieties. Journal of Food composition and analysis

27(2):151-159.

Lee HL, Yoo B. 2011. Effect of hydroxypropilation on physical and rheological properties of sweet potato starch. LWT Food Science Technology

44:765-770. DOI: 10.1016/j.lwt.2010.09.012.

Lingga, P. 1986. Bertanam Ubi-ubian. PT Penebar Swadaya. IKAPI, Jakarta. Lyng JG, Arimi JM, Scully M, Marra F. 2014. The influence of compositional