ANALISIS KONSISTENSI MUTU DAN RENDEMEN GULA

DI PABRIK GULA KWALA MADU

PT. PERKEBUNAN NUSANTARA II (PERSERO)

SKRIPSI

Oleh :

AULIA BORKAT RITONGA

060308003

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

ANALISIS KONSISTENSI MUTU DAN RENDEMEN GULA

DI PABRIK GULA KWALA MADU

PT. PERKEBUNAN NUSANTARA II (PERSERO)

SKRIPSI

Oleh :

AULIA BORKAT RITONGA 060308003/Keteknikan Pertanian

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Universitas Sumatera Utara

Disetujui oleh :

Komisi Pembimbing

Achwil Putra Munir, STP, M.Si Ir. Saipul Bahri Daulay, M.Si Ketua Anggota

DEPARTEMEN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN

ABSTRAK

AULIA BORKAT RITONGA: Analisis Konsistensi Mutu dan Rendemen Gula di Pabrik Gula Kwala Madu PT. Perkebunan Nusantara II (Persero), dibimbing oleh ACHWIL PUTRA MUNIR dan SAIPUL BAHRI DAULAY.

Persaingan sektor industri berbasis gula dihadapkan pada tantangan yang semakin ketat. Dengan ketatnya persaingan pasar bebas pada saat ini, maka diperlukan suatu usaha untuk meningkatkan produksi mutu dan rendemen gula. Penelitian ini bertujuan untuk mengindentifikasi problematika atau masalah-masalah yang menyebabkan penyimpangan tersebut selama proses produksi gula di pabrik serta mentransformasikan masalah atau faktor-faktor produksi yang berpengaruh terhadap mutu dan produksi gula tersebut kedalam suatu model

control chart dan diagram sebab-akibat.

Hasil penelitian ini nenunjukkan bahwa mutu dan rendemen gula pada bulan Maret tahun 2008, 2009 dan 2010 dinilai tidak konsisten. Hal ini disebabkan oleh adanya pengaruh dari bahan baku, proses pengolahan dan kondisi mesin atau peralatan selama proses pengolahan gula di pabrik.

Kata Kunci : Gula, Mutu Gula, Rendemen, Konsistensi, Diagram Sebab-akibat

ABSTRACT

AULIA BORKAT RITONGA: The Analysis of Quality Consistency and Yield of Sugar at the Sugar Factory of Kwala Madu PTPN II (Persero), supervised by ACHWIL PUTRA MUNIR and SAIPUL BAHRI DAULAY.

The competition for the sector of the primary industry based on sugar was pointed in the increasingly tight challenge. With the strictness of competition of free market at this time, effort was needed to be increased on quality and yield of sugar. This research was aimed at identify the problematic or problems that cause of the deviation during sugar production at factory as well as to transform the problem or production factors that having an affect on quality and production of sugar into model of control chart and cause-effect diagram.

Results of the research showed that the quality and the yield of sugar on March of 2008, 2009, and 2010 were inconsistent. This matter was caused by the influence of raw material, processing procedure and machinery condition during sugar processing at the factory.

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 23 Mei 1988 dari ayah Zulkifli

Ritonga dan ibu Ernawati. Penulis merupakan putra pertama dari tiga bersaudara.

Tahun 2006 penulis lulus dari SMA Negeri 8 Medan dan pada tahun yang

sama masuk ke Fakultas Pertanian USU melalui jalur PMDK (Penelusuran Minat

dan Bakat). Penulis memilih Program Studi Keteknikan Pertanian, Departemen

Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis aktif sebagai anggota Ikatan

Mahasiwa Keteknikan Pertanian, dan sebagai asisten praktikum di Laboratorium

Keteknikan Pertanian.

Penulis melaksanakan praktek kerja lapangan (PKL) di Pabrik Karet PT.

Bridgestone Sumatera Rubber Estate, Dolok Merangir – Sumatera Utara dari

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, Tuhan Yang

Maha Kuasa, atas segala rahmat dan karunia-Nya sehingga penulis dapat

menyelesaikan skripsi ini yang berjudul ”Analisis Konsistensi Mutu dan Rendemen Gula di Pabrik Gula Kwala Madu PT. Perkebunan Nusantara II (Persero)” yang disusun sebagai salah satu syarat untuk menyelesaikan pendidikan tingkat sarjana di Fakultas Pertanian USU.

Pada kesempatan ini penulis mengucapkan terima kasih sebesar-besarnya

kepada kedua orang tua penulis yang telah membesarkan, memelihara dan

mendidik penulis selama ini. Penulis menyampaikan ucapan terima kasih kepada

Bapak Achwil Putra Munir, STP, M.Si dan Bapak Ir. Saipul Bahri Daulay M.Si

selaku ketua dan anggota komisi pembimbing yang telah membimbing dan

memberikan berbagai masukan berharga kepada penulis dari mulai menetapkan

judul, melakukan penelitian, sampai pada ujian akhir. Disamping itu, penulis juga

mengucapkan terima kasih kepada semua staf pengajar dan pegawai di Program

Studi Keteknikan Pertanian Departemen Teknologi Pertanian, serta semua rekan

mahasiswa yang tak dapat disebutkan satu per satu yang telah membantu penulis

dalam menyelesaikan skripsi ini.

Penulis juga menyadari bahwa skripsi ini belum sempurna, untuk itu,

penulis mengharapkan kritik dan saran yang membangun demi kesempurnaan

skripsi ini. Semoga skripsi ini bermanfaat.

Medan, 2 November 2010

DAFTAR ISI

Hal

ABSTRAK ... i

ABSTRACT ... i

RIWAYAT HIDUP ... ii

KATA PENGANTAR ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Kegunaan Penelitian ... 3

Batasan Penelitian ... 4

TINJAUAN PUSTAKA Tebu ... 5

Pengolahan Tebu Menjadi Gula ... 7

Mutu Gula ... 9

Rendemen ... 12

Pendekatan Sistem ... 13

Teknik Kendali Mutu ... 14

Diagram Kontrol ... 15

Diagram Tulang Ikan ... 18

METODOLOGI PENELITIAN Tempat dan Waktu Penelitian ... 21

Bahan dan Alat Penelitian ... 21

Metode Penelitian ... 21

Prosedur Penelitian ... 22

Parameter ... 23

HASIL DAN PEMBAHASAN Sejarah Singkat PG. Kwala Madu ... 24

Lokasi Pabrik ... 25

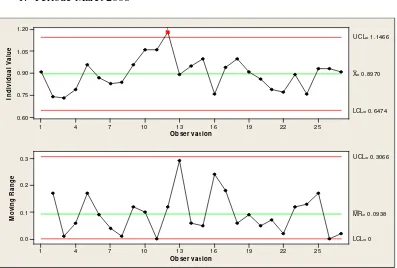

Analisis Data dari Control Chart I-MR ... 26

BJB ... 26

1. Periode Maret 2008 ... 26

2.Periode Maret 2009 ... 27

3. Periode Maret 2010 ... 29

Polarisasi ... 30

2. Periode Maret 2009 ... 42

3. Periode Maret 2010 ... 44

Penyusunan Diagram Sebab-Akibat Mutu dan Rendemen Produksi Gula ... 47

Besar jenis butir ... 47

Polarisasi ... 48

Kadar air ... 49

Rendemen ... 49

KESIMPULAN DAN SARAN Kesimpulan ... 51

Saran ... 51

DAFTAR PUSTAKA ... 53

DAFTAR TABEL

No. Hal.

DAFTAR GAMBAR

No. Hal.

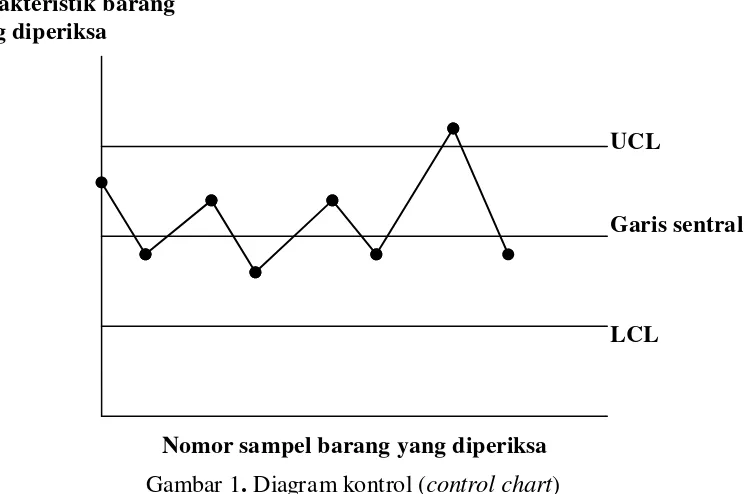

1. Diagram kontrol (control chart) ... 18

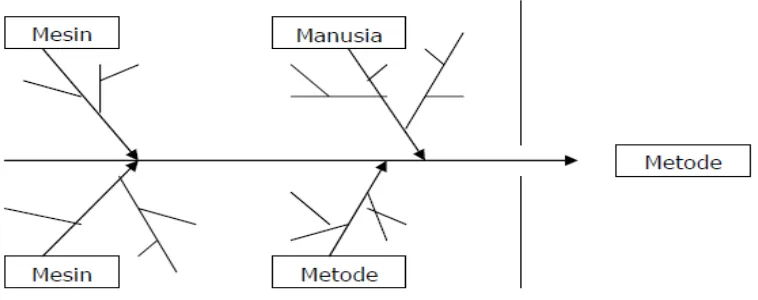

2. Diagram tulang ikan (fishbone diagram) ... 19

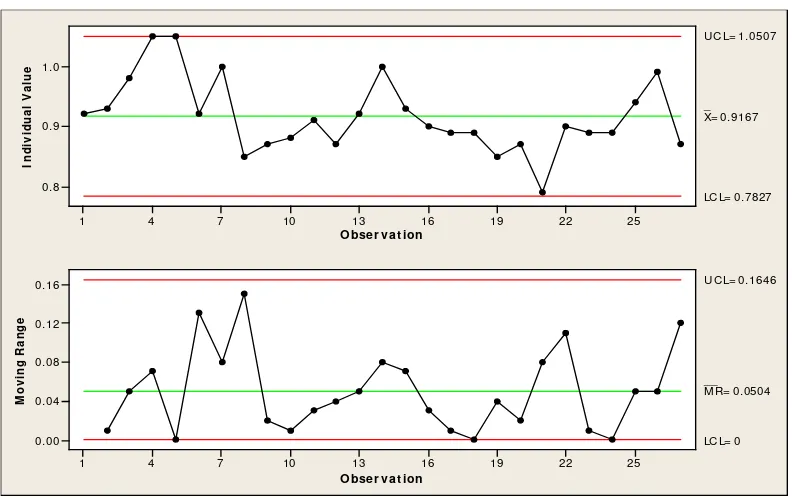

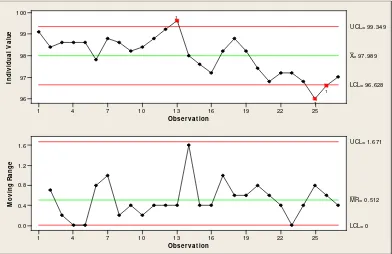

3. Control chart I-MR BJB periode Maret 2008 ... 26

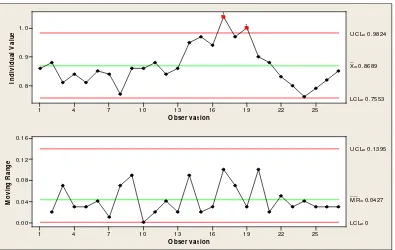

4. Control chart I-MR BJB periode Maret 2009 ... 27

5. Control chart I-MR BJB periode Maret 2010 ... 29

6. Control chart I-MR polarisasi periode Maret 2008 ... 30

7. Control chart I-MR polarisasi periode Maret 2009 ... 31

8. Control chart I-MR polarisasi periode Maret 2010 ... 32

9. Control chart I-MR kadar air periode Maret 2008 ... 34

10.Control chart I-MR kadar air periode Maret 2009 ... 35

11.Control chart I-MR kadar air periode Maret 2010 ... 36

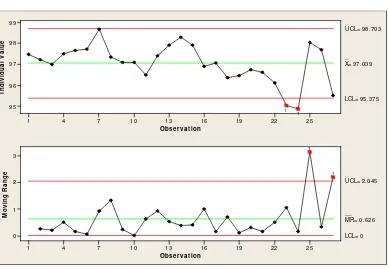

12.Control chart I-MR rendemen produksi periode Maret 2008 ... 37

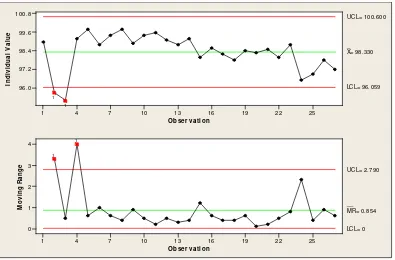

13.Control chart I-MR rendemen produksi periode Maret 2009 ... 42

DAFTAR LAMPIRAN

No. Hal.

1.Bagan alir penelitian ... 55

2.Data BJB, polarisasi, kadar air dan rendemen gula kristal putih ... 56

3.Diagram sebab-akibat ... 68

4.Gambar peta lokasi ... 72

5.Layout pabrik ... 73

ABSTRAK

AULIA BORKAT RITONGA: Analisis Konsistensi Mutu dan Rendemen Gula di Pabrik Gula Kwala Madu PT. Perkebunan Nusantara II (Persero), dibimbing oleh ACHWIL PUTRA MUNIR dan SAIPUL BAHRI DAULAY.

Persaingan sektor industri berbasis gula dihadapkan pada tantangan yang semakin ketat. Dengan ketatnya persaingan pasar bebas pada saat ini, maka diperlukan suatu usaha untuk meningkatkan produksi mutu dan rendemen gula. Penelitian ini bertujuan untuk mengindentifikasi problematika atau masalah-masalah yang menyebabkan penyimpangan tersebut selama proses produksi gula di pabrik serta mentransformasikan masalah atau faktor-faktor produksi yang berpengaruh terhadap mutu dan produksi gula tersebut kedalam suatu model

control chart dan diagram sebab-akibat.

Hasil penelitian ini nenunjukkan bahwa mutu dan rendemen gula pada bulan Maret tahun 2008, 2009 dan 2010 dinilai tidak konsisten. Hal ini disebabkan oleh adanya pengaruh dari bahan baku, proses pengolahan dan kondisi mesin atau peralatan selama proses pengolahan gula di pabrik.

Kata Kunci : Gula, Mutu Gula, Rendemen, Konsistensi, Diagram Sebab-akibat

ABSTRACT

AULIA BORKAT RITONGA: The Analysis of Quality Consistency and Yield of Sugar at the Sugar Factory of Kwala Madu PTPN II (Persero), supervised by ACHWIL PUTRA MUNIR and SAIPUL BAHRI DAULAY.

The competition for the sector of the primary industry based on sugar was pointed in the increasingly tight challenge. With the strictness of competition of free market at this time, effort was needed to be increased on quality and yield of sugar. This research was aimed at identify the problematic or problems that cause of the deviation during sugar production at factory as well as to transform the problem or production factors that having an affect on quality and production of sugar into model of control chart and cause-effect diagram.

Results of the research showed that the quality and the yield of sugar on March of 2008, 2009, and 2010 were inconsistent. This matter was caused by the influence of raw material, processing procedure and machinery condition during sugar processing at the factory.

PENDAHULUAN

Latar Belakang

Dari waktu ke waktu, industri gula selalu menghadapi banyak masalah,

sehingga produksinya belum mampu mengimbangi besarnya permintaan

masyarakat. Meningkatnya konsumsi gula tiap tahun disebabkan oleh peningkatan

pertambahan penduduk, dan bertambahnya industri yang memerlukan bahan baku

gula. Rata-rata konsumsi gula pada jangka waktu lima belas tahun terakhir (1991

sampai 2005) mengalami peningkatan sebesar 1,43 % setiap tahunnya.

(Maria, 2009).

Secara historis industri gula merupakan salah satu industri perkebunan

tertua dan terpenting di Indonesia. Sejarah menunjukkan bahwa Indonesia pernah

mengalami era kejayaan industri gula pada tahun 1930-an dengan jumlah pabrik

gula (PG) yang beroperasi 179 pabrik, produktivitas sekitar 14,80 %, dan

rendemen sekitar 11 sampai 13,80 %. Produksi puncak mencapai sekitar 3 juta ton

dan ekspor gula 2,4 juta ton. Berbagai keberhasilan tersebut didukung oleh

kemudahan dalam memperoleh lahan yang subur, tenaga kerja murah, prioritas

irigasi, dan disiplin dalam penerapan teknologi (Susila dan Sinaga, 2005).

Setelah mengalami berbagai pasang surut, industri gula Indonesia kini

hanya didukung oleh 60 PG yang aktif, yaitu 43 PG dikelola oleh BUMN dan 17

PG oleh swasta.

Dalam kurun waktu lima belas tahun terakhir (1991 sampai 2005),

produksi gula dalam negeri hanya mampu mencukupi 67,02 % kebutuhan

50 % dari total konsumsi. Dengan demikian masih memerlukan impor gula sekitar

33 % untuk mencukupi konsumsi nasional (Maria, 2009).

Beberapa langkah yang dilakukan untuk mengatasi masalah-masalah

tersebut adalah dengan cara memantapkan produksi gula, memperbaiki mutu gula

dan memaksimalkan rendemen gula untuk memenuhi kebutuhan gula dalam

negeri sampai melakukan ekspor ke luar Indonesia.

Dalam situasi pemasaran yang semakin ketat persaingannya, peran mutu

produk perusahaan akan semakin besar dalam kaitannya dengan perkembangan

perusahaan tersebut. Sementara itu, untuk dapat bertahan perusahaan dituntut

untuk melakukan tindakan-tindakan yang mengarah pada kegiatan efisiensi.

Namun kegiatan efisiensi ini harus tetap memperhatikan mutu dari barang atau

jasa yang dihasilkan, pelaksanaan efisiensi ini bertujuan untuk menekan biaya,

sehingga dapat memberikan harga yang dapat dijangkau oleh konsumen.

Salah satu cara yang dapat dilakukan adalah dengan tindakan pengendalian

mutu. Pengendalian mutu mengandung dua pengertian utama, yaitu menentukan

standar mutu untuk masing-masing produk yang bersangkutan dan usaha

perusahaan untuk dapat memenuhi standar mutu yang telah ditetapkan dengan

memperhatikan tujuan-tujuan yaitu kepuasan konsumen dan harga produk

serendah-rendahnya serta proses produksi yang dapat menekan biaya dan waktu

seminimal mungkin.

Pabrik gula adalah salah satu perusahaan makanan yang termasuk dalam

sembilan bahan pokok, maka mutu produk haruslah sangat diperhatikan.

Pengendalian mutu pada perusahaan pabrik gula dimulai dari pengadaan bahan

diarahkan sedemikian rupa untuk dapat memperoleh produksi maksimal dengan

tingkat kehilangan seminimal mungkin. Oleh karena itu, perlu dilakukan analisis

pengendalian mutu dan rendemen untuk mengetahui apakah mutu dan rendemen

yang dihasilkan sudah maksimal.

Khususnya dalam usaha pemenuhan kebutuhan gula provinsi Sumatera

Utara, perlu dilakukan analisis mutu dan rendemen pada pabrik gula yang ada di

propinsi ini. Di provinsi Sumatera Utara sendiri, terdapat 2 pabrik gula, yaitu

Pabrik Gula Kwala Madu (PGKM) dan Pabrik Gula Sei Semayang (PGSS) yang

keduanya dioperasikan oleh PT. Perkebunan Nusantara II (Persero).

Tujuan Penelitian

1. Mengevaluasi konsistensi mutu gula yaitu; besar jenis butir (BJB),

kadar air, polarisasi serta rendemen produksi bulanan dalam periode 3

tahun terakhir, 2008 sampai 2010 pada bulan Maret di Pabrik Gula

Kwala Madu PT. Perkebunan Nusantara II (Persero).

2. Menganalisa faktor-faktor yang mempengaruhi penyimpangan mutu

dan rendemen gula yang terjadi selama periode tersebut.

Kegunaan Penelitian

1. Sebagai syarat untuk melaksanakan ujian sarjana di Departemen

Teknologi Pertanian, Fakultas Pertanian, Universitas Sumatera Utara.

2. Hasil penelitian diharapkan dapat berguna bagi pihak manajemen

pabrik sebagai informasi lebih lanjut dalam pengambilan keputusan

produksi gula di Pabrik Gula Kwala Madu PT. Perkebunan Nusantara

II (Persero).

3. Sebagai input informasi bagi pihak yang membutuhkan.

Batasan Penelitian

Penelitian dibatasi untuk menganalisa konsistensi mutu gula yang

dihasilkan berdasarkan parameter besar jenis butir (BJB), kadar air, polarisasi

serta rendemen produksi gula dalam ruang lingkup Pabrik Gula Kwala Madu PT.

TINJAUAN PUSTAKA

Tebu

Banyak ahli berpendapat bahwa tanaman tebu berasal dari Irian, dan dari

sana menyebar ke kepulauan Indonesia yang lain, Malaysia, Filipina, Thailand,

Burma, dan India. Dari India kemudian dibawa ke Iran sekitar tahun 600 sesudah

Masehi, dan selanjutnya oleh orang-orang Arab dibawa ke Mesir, Maroko,

Spanyol dan Zanzibar.

Beberapa peneliti yang lain berkesimpulan bahwa tanaman ini berasal dari

India berdasarkan catatan-catatan kuno dari negeri tersebut. Balatentara Alexander the Great mencatat adanya tanaman ini di negeri itu ketika mencapai India pada tahun 325 sebelum masehi. Nama latin dari gula ialah saccharose atau terjemahannya ke dalam bahasa Inggris sucrose berasal dari bahasa Sansekerta yaitu shakkara, shankara, shrakkara atau srakara.

Tebu adalah tanaman yang ditanam untuk bahan baku gula. Tanaman ini

hanya dapat tumbuh di daerah beriklim tropis. Tanaman ini termasuk jenis

rumput-rumputan. Umur tanaman sejak ditanam sampai bisa dipanen mencapai

kurang lebih 1 tahun. Berikut adalah klasifikasi tanaman tebu :

Kerajaan : Plantae

Divisi : Magnoliophyta

Kelas : Liliopsida

Ordo : Poales

Famili : Poaceae

Genus : Saccharum

Spesies : Saccharum officinarum L.

Batang tanaman tebu beruas-ruas, dari bagian pangkal sampai

pertengahan, ruasnya panjang-panjang, sedangkan di bagian pucuk ruasnya

pendek. Tinggi batang antara 2 sampai 5 meter, tergantung baik buruknya

pertumbuhan, jenis tebu maupun keadaan iklim. Pada pucuk batang tebu terdapat

titik tumbuh yang mempunyai peranan penting untuk pertumbuhan meninggi

(Supriyadi, 1992).

Daun tebu merupakan daun tidak lengkap, karena hanya terdiri dari

pelepah dan helaian daun, tanpa tangkai daun. Daun berpangkal pada buku batang

dengan kedudukan yang berseling. Pelepah memeluk batang, makin ke atas makin

sempit. Pada pelepah terdapat bulu-bulu dan telinga daun. Pertulangan daun

sejajar. Helaian daun berbentuk garis sepanjang 1 sampai 2 meter dan melebar 4

sampai 7 cm dengan ujung meruncing, bagian tepi bergerigi, dan permukaan daun

kasap (Tim Penulis PS, 2000).

Tebu mempunyai akar serabut yang panjangnya dapat mencapai satu

meter. Sewaktu tanaman masih muda atau berupa bibit, ada 2 macam akar, yaitu

akar setek dan akar tunas. Akar setek/bibit berasal dari setek batangnya. Akar ini

tidak berumur panjang dan hanya berfungsi sewaktu tanaman masih muda. Akar

tunas berasal dari tunas. Akar ini berumur panjang dan tetap ada selama tanaman

masih tumbuh (Tim Penulis PS, 2000).

Bunga tebu merupakan malai yang bentuknya piramida, panjangnya antara

70 sampai 90 cm. Bunga tebu biasanya muncul pada bulan April-Mei. Bunganya

terdiri dari tenda bunga yaitu 3 helai daun kelopak dan 1 helai daun tajuk bunga.

Bunga tebu memiliki 1 bakal buah dan 3 benang sari, kepala putiknya berbentuk

Pengolahan Tebu Menjadi Gula

Setelah tebu dipanen dan diangkut ke pabrik, selanjutnya dilakukan

pengolahan. Pengolahan tebu menjadi gula putih dilakukan di pabrik dengan

menggunakan peralatan yang menggunakan peralatan yang sebagian besar bekerja

secara otomatis. Beberapa tahap pengolahan, yaitu ekstraksi nira, penjernihan,

penguapan, kristalisasi, pemisahan kristal, dan pengeringan, pengemasan serta

penyimpanan (Tim Penulis PS, 2000).

Tahap pertama pengolahan adalah ekstraksi. Pada stasiun penggilingan

berlangsung proses ekstraksi yang bertujuan mengekstraksi nira dari tebu

sebanyak mungkin dan menekan sekecil mungkin kehilangan gula dalam ampas.

Tahapan ekstraksi ini sangat menentukan nilai rendemen gula yang akan

dihasilkan, semakin banyak nira yang diekstraksi maka semakin tinggi rendemen

gula yang akan dihasilkan. Pada akhir proses ekstraksi, diperoleh cairan keruh

yang berwarna hijau kecoklatan yang disebut nira mentah. Sebelum diproses ke

stasiun pemurnian, nira mentah disaring agar bebas dari kotoran kasar, kemudian

dipompakan ke timbangan boulogne dan dipanaskan dari 30 °C hingga 100 °C. Sebagai sisa penggilingan, diperoleh bagasse sebanyak 36,5 % dari total berat tebu, dengan kadar sabut sekitar 16 % (Sartika, 2005).

Tujuan dari pemerahan atau ekstraksi adalah untuk memisahkan sebanyak

mungkin nira yang terkandung di dalam batang tanaman tebu, dengan demikian

diharapkan gula yang dapat diperoleh adalah maksimal. Ekstraksi dilaksanakan

dengan cara melewatkan batang-batang tebu melalui celah-celah yang terbentuk

saling berdempetan karena pengaruh tekanan hidrolika yang dibebankan

kepadanya (Tjokroadikoesoemo dan Baktir, 2005).

Dalam rangkaian proses pemurnian gula, stasiun pemurnian nira

memegang peranan sangat penting, terutama terhadap kualitas gula produk.

Melalui stasiun pemurnian, sebagian besar bukan gula akan diendapkan di

clarifier sebagai nira kotor, kemudian dibuang dalam padat disebut dengan

bagasse. Bukan gula yang ikut dalam proses kristalisasi akan mempengaruhi mutu masakan, gula produk dan mutu tetes. Semakin besar jumlah bukan gula yang

terolah akan semakin rendah mutu gula produk, ditunjukkan oleh ukuran

kristalisasi yang terjadi (Soerjadi, 1980).

Nira encer yang masih banyak mengandung air akan dipekatkan di stasiun

penguapan. Proses penguapan dilakukan dengan cara menguapkan air sebanyak

mungkin dari nira, hingga mendekati titik jenuh. Stasiun penguapan merupakan

unit proses yang paling banyak mengkonsumsi uap pada pabrik gula. Proses

penguapan berlangsung pada tekanan rendah (vacuum), dimana semakin ke belakang tekanan vacuum evaporator semakin tinggi. Uap air nira dapat mengalir karena adanya tarikan vacuum dari evaporator berikutnya. Sebagaimana diketahui bahwa tekanan berbanding lurus dengan suhu. Oleh karena itu, semakin ke

belakang tekanan evaporator harus dibuat semakin rendah, agar titik didih nira

semakin rendah sehingga pengentalan berjalan lebih cepat (Sartika, 2005).

Cairan tebu (nira) yang sudah jernih masih banyak mengandung air.

Sebagian besar air dalam nira ini harus dihilangkan dengan cara penguapan

(evaporasi). Di pabrik, penguapan dilakukan dengan menggunakan beberapa

berkesinambungan. Uap yang dihasilkan dari satu bejana digunakan sebagai uap

pemanas bejana berikutnya (Tim Penulis PS, 2000).

Tahap selanjutnya adalah kristalisasi, pada tahap ini digunakan suatu pan

yang bersifat vacuum, yaitu tempat dimana nira pekat hasil penguapan dipanaskan terus-menerus sampai mencapai kondisi lewat jenuh. Pada kondisi seperti ini,

akan terbentuk kristal. Pengkristalan terjadi dari sebagian sukrosa yang semula

larut, kemudian memisahkan diri dan membentuk kristal (Tim Penulis PS, 2000).

Setelah timbul kristal gula pada pan pemasakan, dalam waktu singkat,

massecuite (campuran kristal gula dengan nira kental) akan diturunkan ke pemutaran. Pemutar itu besar, berotasi, berbentuk tabung silinder dengan sumbu

vertikal yang digerakkan oleh elektromotor. Sumbu ini berputar dengan kecepatan

tinggi di dalam tabung. Massecuite dipompa ketika alat pemutar berputar dengan lambat, dan ketika pembongkaran selesai, mesin akan kembali berputar secara

cepat, sehingga siklus sebelumnya kembali terjadi dengan cara yang sama.

Putaran harus berputar dengan kecepatan tinggi untuk dapat memisahkan gula

kristal dengan nira kental secepatnya (Barnes, 1974).

Mutu Gula

Gula merupakan salah satu kebutuhan pokok dan paling banyak

dikonsumsi oleh masyarakat. Sebagai produk makanan tentunya harus memenuhi

standar mutu yang telah ditetapkan sehingga layak untuk dikonsumsi. Di

Indonesia ada tiga jenis gula yang beredar di pasaran, yaitu gula kristal mentah

(GKM) atau raw sugar yang digunakan sebagai bahan baku industri gula rafinasi, gula kristal putih (GKP) yang dikonsumsi secara langsung dan gula rafinasi

sehari-hari adalah gula kristal putih secara internasional disebut sebagai plantation white sugar. GKP dibuat dari tebu yang diolah melalui berbagai tahapan proses, untuk Indonesia kebanyakan menggunakan proses sulfitasi dalam pengolahan

gula. Kriteria mutu gula yang berlaku di Indonesia (SNI) saat ini pada dasarnya

mengacu pada kriteria lama yang dikenal dengan SHS (Superieure Hoofd Suiker), yang pada perkembangannya kemudian mengalami modifikasi dan terakhir SNI

01-3140-2001/Rev 2005 (Kuswurj, 2009).

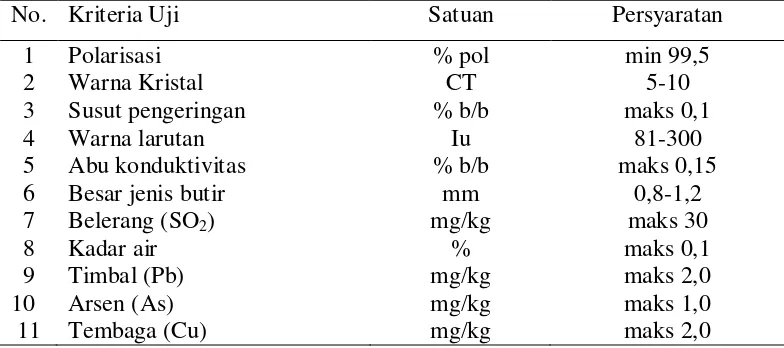

Tabel 1. Syarat mutu gula kristal putih (SNI-3140-200/Rev 2005)

No. Kriteria Uji Satuan Persyaratan

1 Polarisasi % pol min 99,5

2 Warna Kristal CT 5-10

3 Susut pengeringan % b/b maks 0,1

4 Warna larutan Iu 81-300

5 Abu konduktivitas % b/b maks 0,15

6 Besar jenis butir mm 0,8-1,2

7 Belerang (SO2) mg/kg maks 30

8 Kadar air % maks 0,1

9 Timbal (Pb) mg/kg maks 2,0

10 Arsen (As) mg/kg maks 1,0

11 Tembaga (Cu) mg/kg maks 2,0

Penjelasan mengenai kriteria uji syarat mutu gula kristal putih adalah

sebagai berikut:

• Polarisasi menunjukkan kadar sukrosa dalam gula, semakin tinggi polarisasi

semakin tinggi kadar gulanya. Batasan minimal kadar pol adalah 99,5 %.

• Warna kristal dapat dilihat secara langsung dengan mata, secara kualitatif

dengan cara membandingkan dengan standar dapat diketahui tingkat

kisaran nilai CT sekitar 5 sampai 10. Pada penentuan premi mutu gula warna

kristal ini merupakan salah satu tolak ukur utama yang menentukan.

• Warna larutan gula berkisar dari kuning muda (warna muda) sampai kuning

kecoklatan (warna gelap) diukur dengan metode ICUMSA (International Commission for Uniform Methods of Sugar Analysis), dinyatakan dalam indeks warna. Semakin besar indeks semakin gelap warna larutan. Batasan

maksimal indeks warna untuk GKP adalah 300 iu.

• Besar jenis butir adalah ukuran rata-rata butir kristal gula dinyatakan dalam

milimeter. Persyaratan untuk GKP adalah 0,8 sampai 1,1 mm.

• Kadar SO2 gula produk kita berkisar 5 sampai 20 ppm, ini disebabkan

sebagian besar pabrik gula menggunakan proses sulfitasi, sehingga terdapat

residu SO2 seperti pada kisaran tersebut. Adanya residu SO2 menjadi kendala

untuk konsumsi industri makanan atau minuman, yang biasanya menuntut

bebas SO2. Kadar SO2 maksimal yang diperkenankan di Indonesia adalah 30

ppm.

• Kadar air adalah jumlah air (%) yang terdapat dalam gula, biasanya batasan

maksimal 0,1%. Gula yang mengandung kadar air tinggi cepat mengalami

penurunan mutu/kerusakan dalam penyimpanan, berubah warna, mencair dan

sebagainya.

(Kuswurj, 2009).

Tujuan utama penanaman tebu adalah untuk memperoleh hasil hablur yang

tinggi. Hablur adalah gula sukrosa yang dikristalkan. Dalam sistem produksi gula,

pembentukan gula terjadi didalam proses metabolisme tanaman. Proses ini terjadi

di lapangan (on farm). Pabrik gula sebenarnya hanya berfungsi sebagai alat ekstraksi untuk mengeluarkan nira dari batang tebu dan mengolahnya menjadi

gula kristal (Purwono, 2003).

Hablur yang dihasilkan mencerminkan dengan rendemen tebu. Dalam

prosesnya ternyata rendemen yang dihasilkan oleh tanaman dipengaruhi oleh

keadaan tanaman dan proses penggilingan di pabrik. Untuk mendapatkan

rendemen yang tinggi, tanaman harus bermutu baik dan ditebang pada saat yang

tepat. Namun sebaik apapun mutu tebu, jika pabrik sebagai sarana pengolahan

tidak baik, hablur yang didapat akan berbeda dengan kandungan sukrosa yang ada

di batang. Oleh sebab itu sering terjadi permasalahan dengan cara penentuan

rendemen di pabrik. Berbagai kasus yang mencuat dan bahkan menyebabkan

konflik antara petani dan pabrik gula adalah karena ketidakjelasan penentuan

rendemen (Purwono, 2003).

Rendemen gula adalah perbandingan berat kristal gula yang diperoleh

dengan berat gula tebu yang digiling. Perlu disadari bahwa sebenarnya tinggi

rendahnya rendemen bukan semata ditentukan oleh pabrik , tetapi juga ditentukan

oleh kualitas tanaman tebu meliputi varitas tebu, budidaya tanaman tebu, waktu

tanam, kemasakan optimal waktu panen, kriteria tebangan, dan waktu angkutan

Pendekatan Sistem

Pendekatan sistem adalah suatu cara untuk menangani suatu masalah.

Pendekatan sistem (system approach) merupakan cara untuk menangani suatu masalah berdasarkan berpikir kesisteman. Pendekatan sistem terhadap suatu

masalah adalah untuk menangani suatu masalah dengan mempertimbangkan

semua aspek yang terkait dengan masalah itu dan mengkonsentrasikan

perhatiannya kepada interaksi antara aspek-aspek yang terkait dari permasalahan

tersebut. Pendekatan sistem adalah suatu pendekatan pemecahan masalah yang

dilakukan secara menyeluruh (sistematik) (Tunas, 2007).

Secara singkat dapat dikatakan bahwa ada tujuh langkah yang perlu diambil

dalam usaha memecahkan masalah dengan mempergunakan alat utama yang

ilmiah, langkah-langkah itu adalah :

1. Mengetahui inti dari persoalan yang dihadapi, dengan perkataan lain

mendefinisikan perihal yang dihadapi itu dengan setepat-tepatnya

2. Mengumpulkan fakta dan data yang relevan

3. Mengolah fakta dan data tersebut

4. Menentukan beberapa alternatif yang mungkin ditempuh

5. Memilih cara pemecahan dari alternatif-alternatif yang telah diolah

dengan matang

6. Memutuskan tindakan apa yang hendak dilakukan

7. Menilai hasil-hasil yang diperoleh sebagai akibat dari keputusan yang

telah diambil

Untuk dapat menyelesaikan permasalahan dengan pendekatan sistem, harus

diawali dengan cara berpikir sistemik. Berpikir sistemik adalah cara pandang

terhadap suatu kejadian dengan memikirkan seluruh interaksi antar unsur atau

variabel dalam batas lingkungan tertentu, sehingga melalui berpikir kesisteman

dan pendekatan sistem ini kita akan dapat melihat permasalahan dengan prespektif

yang lebih menyeluruh, yang mencakup struktur, pola dan proses serta keterkaitan

antara komponen-komponen atau kejadian-kejadian yang ada padanya, tidak

hanya kepada kejadian yang tunggal yang langsung dihadapi.

Berdasarkan prespektif yang luas ini kita akan dapat mengidentifikasi

seluruh rangkaian sebab-akibat yang ada dalam permasalahan tersebut dan

menentukan dimana sebaiknya kita harus memulai tindakan pemecahannya

(Tunas, 2007).

Analisa kebutuhan merupakan permulaan pengkajian dari suatu sistem, yang

menyangkut interaksi antara respon yang timbul dari seseorang pengambil

keputusan (decision maker) terhadap jalannya sistem. Analisa ini dapat meliputi hasil suatu survei, pendapat seorang ahli, diskusi, observasi lapangan dan

sebagainya (Eriyatno, 2003).

Teknik Kendali Mutu

Selama setengah abad terakhir, kualitas dan manajemen kualitas telah

mengalami evolusi menjadi yang kini dikenal dengan total quality management

(TQM). Di bawah payung TQM tersebut terdapat beberapa alat dan teknik yang

dapat digunakan untuk memperbaiki kualitas produk dan proses, atau pelayanan.

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang

memperbaiki produk dan proses menggunakan metode-metode statistik.

Pengendalian kualitas statistik menyediakan alat-alat offline untuk mendukung analisis dan pembuatan keputusan yang membantu menentukan apakah proses

dalam keadaan stabil dan dapat diprediksi setiap tahapannya, hari demi hari, dan

dari pemasok ke pemasok (Ariani, 2005).

Perencanaan mutu yang benar menghasilkan kemampuan dalam proses

untuk memenuhi tujuan mutu dibawah kondisi operasi tertentu. Pengendalian

mutu terdiri dari mengukur performa mutu aktual, membandingkannya dengan

suatu standar, dan melakukan tindakan atas setiap penyimpangan. Akhirnya,

perbaikan mutu berada di atas pengendalian mutu. Perbaikan mutu berarti mencari

cara untuk melakukan yang lebih daripada standar dan melakukan terobosan

untuk tingkat performa yang belum pernah terjadi sebelumnya. Hasil akhir yang

diinginkan adalah tingkat mutu yang bahkan lebih tinggi dari tingkat performa

yang direncanakan. Dalam mengelola kualitas, rancangan konseptualnya adalah

sama dengan yang digunakan dalam mengolola keuangan. Akan tetapi, langkah

prosedurnya adalah khusus dan alat yang digunakan juga khusus (Tunggal, 1993).

Diagram Kontrol

Kita memeriksa proses dan manajemen melalui mutu. Kita memeriksa

mutu untuk mengetahui cara proses dan manajemen beroperasi. Kita ingin

mengendalikan proses dengan baik supaya menghasilkan produk-produk yang

baik yang mengalir melalui proses dengan lancar. “Akibat” sangat bervariasi,

dimana dalam kendali mutu, “akibat” dicatat secara berurutan pada grafik; disana

dicatat batas pengendalian yang diperoleh dari statistik. Melalui grafik itu kita

tidak terbatas, akibat hal itu, seperti mutu, jumlah produksi dan biaya, semuanya

akan sangat bervariasi. Dengan kata lain, “akibat” mempunyai suatu distribusi.

Kita menggunakan konsep statistik “distribusi” ini untuk menemukan

penyimpangan-penyimpangan (ketidakteraturan). Alat yang kita gunakan untuk

memeriksa distribusi disebut diagram kontrol (Ishikawa, 1992).

Peta pengendali statistik mendeteksi adanya sebab khusus dalam

ketidaksesuaian yang terjadi. Apabila data sampel berada di luar batas pengendali,

maka data sampel tersebut disebut berada di luar batas pengendali statistik (out of statistical control). Sebaliknya, apabila data sampel berada di dalam batas pengendali, maka data sampel tersebut disebut berada dalam batas pengendali

stasistik (in statistical control). Proses yang berada dalam batas pengendali statistik tersebut dikatakan berada dalam kondisi stabil dengan kemungkinan

adanya variasi yang disebabkan oleh sebab umum. Namun demikian, kondisi in statistical control tersebut tidak selalu identik dengan kepuasan pelanggan. Demikianlah, batas pada peta pengendali statistik berbeda dengan

batas-batas spesifikasi. Pada beberapa situasi, proses tidak berada dalam pengendali

statistik tetapi tidak memerlukan tindakan karena telah memenuhi spesifikasi.

Pada kondisi lain, proses yang in statistical control justru membutuhkan tindakan karena spesifikasi produk tidak tercapai (Ariani, 2005).

Peta pengendalian (control chart) adalah metode statistik yang membedakan adanya variasi atau penyimpangan karena sebab umum dan karena

sebab khusus. Penyimpangan yang disebabkan oleh sebab khusus biasanya berada

di luar batas pengendalian, sedang yang disebabkan oleh sebab umum biasanya

disebabkan oleh adanya sebab umum. Sedangkan antara 15 % hingga 20 %

disebabkan oleh adanya sebab khusus. Peta pengendalian tersebut juga digunakan

untuk mengadakan perbaikan kualitas proses, menentukan kemampuan proses,

membantu menentukan spesifikasi-spesifikasi yang efektif, menentukan kapan

proses dapat dijalankan sendiri, dan kapan dibuat penyesuaiannya, dan

menemukan penyebab dari tidak diterimanya standar kualitas tersebut

(Ariani, 2005).

Diagram kontrol adalah diagram sederhana yang mana dua garis

horizontalnya disebut batas pengendalian atau control limit yang terdiri dari batas pengendalian atas (UCL) dan batas pengendalian bawah (LCL). Batas

pengendalian atas (UCL) adalah garis yang menunjukkan penyimpangan paling

tinggi dari nilai baku. Batas pengendalian bawah (LCL) adalah batas

penyimpangan yang paling rendah. Diagram kontrol pertama kali dipergunakan

oleh Walter Shewhart di Bell Laboratorium pada tahun 1920-an dan sangat dianjurkan oleh Deming. Batas pengendalian dipilih dengan cara statistik untuk

memberikan suatu probabilitas yang tinggi (umumnya lebih besar dari 0,99) yang

nilainya akan berada antara batas pengendalian ini jika proses dalam situasi

terkendali (Evans and William, 2005).

Pada diagram kontrol (gambar 1), nilai tiap sampel berdasarkan statistik

dihitung dan kemudian digambarkan dengan titik-titik dan dihubungkan dengan

garis untuk dianalisis. Apabila titik-titik berada dalam daerah yang dibatasi oleh

UCL dan LCL, maka proses produksi berada dalam kontrol sehingga

penyimpangan kualitas masih dapat ditolerir. Sebaliknya, bila titik-titik berada di

demikian, perusahaan harus mencari hal-hal yang menyebabkan banyaknya

barang yang kualitasnya menyimpang dari kualitas standar, kemudian diperbaiki

agar proses produksi kembali dalam kontrol (Nasution, 2005).

Karakteristik barang yang diperiksa

UCL

Garis sentral

LCL

Nomor sampel barang yang diperiksa

Gambar1. Diagram kontrol (control chart)

Diagram Tulang Ikan

Analisis sebab akibat pertama kali dikembangkan oleh Profesor Kaoru

Ishikawa dari Universitas Tokyo pada permulaan tahun 1950-an. Oleh karena

bentuknya seperti tulang ikan, maka beberapa orang menyebutnya dengan istilah

fishbone diagram. Sedang pihak lain, untuk menghormati Profesor Ishikawa, menyebut teknik ini dengan “Ishikawa’s Diagram”. Diagram sebab akibat adalah suatu gambar dari garis dan simbol yang dibuat untuk menunjukkan adanya

hubungan yang penuh arti antara suatu akibat (effect) dengan penyebab (cause )-nya. Penggunaan analisis sebab akibat, yaitu:

2. Untuk menemukan pemecahan yang tepat

3. Untuk memecahkan hal apa yang harus dilakukan

(Ingle, 1989).

Menurut Gaspersz (2001) pada dasarnya diagram sebab-akibat dapat

digunakan untuk kebutuhan-kebutuhan berikut:

1. Membantu mengidentifikasi akar penyebab dari suatu masalah

2. Membantu membangkitkan ide-ide untuk solusi suatu masalah

3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut

Adapun langkah-langkah membuat diagram sebab akibat adalah:

1. Gambarlah sebuah garis horizontal dengan suatu tanda panah pada ujung

sebelah kanan dan suatu kotak di depannya. Akibat atau masalah yang ingin

dianalisis ditempatkan di dalam kotak tersebut.

2. Tulislah penyebab utama (manusia, bahan, mesin dan metoda) dalam kotak

yang ditempatkan sejajar dan agak jauh dari garis panah utama. Hubungkan

kotak tersebut dengan garis panah yang miring ke arah garis panah utama.

Kadang-kadang mungkin, atau mungkin diperlukan untuk menambahkan

3. Tulislah penyebab kecil pada diagram tersebut di sekitar penyebab utama,

yang penyebab kecil tersebut mempunyai pengaruh terhadap penyebab utama.

Hubungkan penyebab kecil tersebut dengan sebuah garis panah dari penyebab

utama yang bersangkutan.

Gambar 2. Diagram tulang ikan (fishbone diagram)

METODOLOGI PENELITIAN

Tempat dan Waktu Penelitian

Penelitian dilakukan di Pabrik Gula Kwala Madu PT. Perkebunan

Nusantara II (Persero) pada bulan Juni hingga Juli 2010.

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian adalah data informasi

harian kualitas gula selama tiga tahun terakhir (2008 sampai 2010) pada bulan

Maret, yaitu; besar jenis butir (BJB), kadar air, polarisasi dan rendemen produksi,

serta data lainnya yang diperlukan selama penelitian.

Alat yang digunakan dalam penelitian adalah alat tulis, komputer dan

Software Minitab 14.

Metode Penelitian

Metode penelitian yang digunakan adalah pendekatan secara sistematis

yakni mencari informasi dan pengetahuan dari berbagai media (bibliografi) dan

juga dari para stakeholders (baik staff maupun karyawan pabrik). Sehingga dapat mempermudah dan menjaga alur penelitian dan mampu menjawab beberapa

tujuan yang diinginkan dari penelitian ini. Teknik yang digunakan dalam

pemecahan masalah ini adalah metode statistik. Pertama dilakukan pengumpulan

data informasi harian kualitas gula, yaitu; besar jenis butir (BJB), kadar air,

polarisasi dan rendemen produksi selama tiga tahun terakhir (2008 sampai 2010)

pada bulan Maret. Selanjutnya dilakukan analisis data, dengan menggunakan

nasional. Setelah itu diteliti faktor-faktor penyebab yang berpengaruh terhadap

penyimpangan mutu tersebut dengan melakukan wawancara dengan pihak-pihak

yang bersangkutan, khususnya pihak-pihak yang berperan penting dalam sistem

manajemen kualitas. Selanjutnya akan diperoleh informasi yakni berupa frekuensi

dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah

yang ada dan diinterpretasikan ke dalam model diagram sebab-akibat atau

diagram tulang ikan (fishbone diagram), untuk mencari akar persoalan dari masalah penyimpangan mutu tersebut.

Prosedur Penelitian

Dalam tahap ini dilakukan pengolahan data yang diperoleh dengan tahapan

sebagai berikut :

1. Melakukan tahap pengumpulan data yang sudah tersedia dari lapangan

yang relevan dengan penelitian.

2. Menganalisis data mutu gula yang diperoleh menggunakan control chart (diagram kontrol) untuk mengetahui apakah karakteristik mutu berada dalam batas kontrol kendali atau tidak (ada tidaknya

penyimpangan mutu gula) dari periode 2008 sampai 2010 pada bulan

Maret.

3. Menentukan hubungan antara karakteristik mutu dan rendemen

produksi gula terhadap standar mutu nasional.

4. Menghitung nilai rata-rata, besar jenis butir (BJB), kadar air, polarisasi

dan rendemen produksi dari periode 2008 sampai 2010 pada bulan

Maret untuk mengetahui konsistensi mutu gula serta rendemen

5. Melakukan evaluasi terhadap data kualitas gula yang mengalami

penyimpangan terhadap standar mutu nasional.

6. Memformulasikan masalah/faktor-faktor penyebab utama yang

menyebabkan penyimpangan tersebut dan menentukan ruang lingkup

permasalahan dengan cara melakukan wawancara dengan pihak-pihak

terkait, khususnya pihak-pihak yang berperan langsung dalam sistem

manajemen mutu produksi.

7. Mentransformasikan masalah atau faktor-faktor yang berpengaruh

terhadap penyimpangan mutu gula tersebut ke dalam suatu model

diagram tulang ikan (fishbone diagram).

Parameter

Parameter yang diamati :

1. Karakteristik mutu gula

- Besar jenis butir (BJB)

- Kadar air

- Polarisasi

HASIL DAN PEMBAHASAN

Sejarah Singkat PG. Kwala Madu

Pabrik Gula Kwala Madu (PGKM) merupakan salah satu dari enam pabrik

gula pertama yang dibangun di luar pulau Jawa dari delapan belas pabrik gula

yang direncanakan oleh pemerintah di era tahun delapan puluhan.

Pabrik gula ini merupakan kelanjutan dari Pabrik Gula Sei Semayang I.

Secara singkat dapat diuraikan bahwa pembangunan dan penyelesaian pabrik ini

dilaksanakan sesuai dengan jadwal yang ditentukan, yaitu:

- Mulai dibangun : 6 Januari 1982

- Selesai dibangun : 2 Januari 1984

- Gilingan percobaan : 20 Januari 1984

- Gilingan komersil 1 : 24 Januari 1984

- Suplai bahan oleh : Hitachi Zosen-Jepang

- Pembangunan oleh : PT. Indomarine

PT. Gruno Nasional

- Perakitan bahan oleh : PT. Indomarine

- Pengawasan pembanguan : Joint Sugar Project Unit (JSPU)

- Project manager : Malikoes Soesilo, Bsc

- Resident engineer : Walsen Napitupu lu

Pada tanggal 14 Februari 1996 melalui peraturan pemerintah tentang

peleburan 26 Badan Usaha Milik Negara (BUMN) menjadi 14 BUMN diberi

nama Perusahaan Terbatas (Persero) Perkebunan Nusantara atau disingkat PTPN.

Sehingga sejak tanggal 1 Maret 1996 PTP IX bergabung dengan PTP II dan diberi

Lokasi Pabrik

Pabrik Gula Kwala Madu berlokasi di Kwala Begumit Kecamatan Stabat

Kabupaten Langkat kira-kira 36 km dari kota Medan. Secara geografis terletak

pada elevasi antara 9 – 125 m diatas permukaan laut. Luas areal penanaman tebu

± 6300 Ha, dimana areal perkebunan meliputi :

- Kebun Kwala Madu : 1.602,50 Ha

- Kwala Binge : 1.238,20 Ha

- Tandem Hilir : 820,60 Ha

- Tandem : 680,49 Ha

- Tanjung Jati : 563,00 Ha

- Areal tebu rakyat intensifikasi (TRI) : 462,80 Ha

Lokasi pabrik secara langsung berbatasan dengan wilayah sebagai berikut:

a. Sebelah utara berbatasan dengan desa Kwala Begumit kecamatan Stabat

b. Sebelah timur berbatasan dengan desa Sidomulyo kecamatan Binjai

c. Sebelah selatan berbatasan dengan desa Sidomulyo dan Sendangrejo

kecamatan Binjai

d. Sebelah barat berbatasan dengan desa Sambirejo kecamatan Binjai

Kapasitas giling pabrik adalah sekitar 3600 sampai 4000 ton/hari. Hasil

produksi dalam sehari sebanyak ± 250 ton. Pada bagian pemasaran PGKM tidak

langsung menjual gula kepada konsumen, namun hanya sebagai distributor atau

penyalur gula. Gula disalurkan kepada konsumen berdasarkan pesanan dari kantor

direksi. Biasanya konsumen melakukan kontrak jual beli dengan kantor direksi,

Analisa Data dari Control Chart I-MR

Dari pengamatan yang dilakukan di PG Kwala Madu, yakni berupa BJB,

polarisasi, kadar air dan rendemen gula mulai dari periode Maret 2008 sampai

2010 selanjutnya dianalisa dengan menggunakan control chart. Oleh karena data variabel tersebut berasal dari suatu proses yang bersifat homogen, maka sesuai

dengan pernyataan Gaspersz (2001), control chart yang sangat sesuai untuk digunakan adalah control chart I-MR. Dimana control chart I-MR tersebut dibuat dengan bantuan software minitab 14.

Berat jenis butir

1. Periode Maret 2008

O bse r v a t ion

Gambar 3. Control chart I-MR BJB periode Maret 2008

Dari control chart I di atas tampak bahwa sampel ke-12 berada di luar batas pengendali atas, yang artinya BJB pada sampel tersebut tidak terkendali

Pada control chart MR di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), namun perubahan yang terjadi dalam ukuran variasi yaitu selisih antar sampel yang satu dengan yang sebelumnya

masih terlalu tinggi dan penyebarannya cenderung tidak beraturan, sehingga dapat

disimpulkan bahwa meskipun BJB pada periode ini terkendali secara statistik dan

menunjukkan kondisi sistem yang stabil (konsisten) namun tingkat homogenitas

BJB yang dihasilkan pada periode ini masih rendah. Sehingga masih perlu

dilakukan peningkatan dan pengawasan proses secara ketat agar menghasilkan

mutu yang variabilitasnya kecil.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2008 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa BJB optimum pada gula kristal putih adalah 0,8 - 1,2 mm,

maka ada sebanyak 74,07 % sampel yang memenuhi kedua standar tersebut.

2. Periode Maret 2009

O bse r v a t ion

Dari control chart I di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), yang berarti BJB periode Maret 2009 ini terkendali secara statistik dan masih menunjukkan kondisi sistem

yang stabil walaupun terdapat kecenderungan terjadinya kenaikan BJB secara

terus-menerus dan diantaranya terdapat sampel-sampel yang berada tepat di batas

pengendali atas seperti sampel ke-4 dan 5. Begitu juga control chart MR, tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), sama seperti analisis BJB periode Maret 2008, perubahan yang terjadi dalam ukuran variasi yaitu selisih antar sampel yang satu dengan yang

sebelumnya masih terlalu tinggi dan penyebarannya cenderung tidak beraturan,

sehingga dapat disimpulkan bahwa meskipun BJB pada periode ini terkendali

secara statistik dan menunjukkan kondisi sistem yang stabil (konsisten) namun

tingkat homogenitas BJB yang dihasilkan pada periode ini masih rendah.

Sehingga masih perlu dilakukan peningkatan dan pengawasan proses pengolahan

secara ketat agar menghasilkan mutu yang variabilitasnya kecil.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2009 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa BJB optimum pada gula kristal putih adalah 0,8 – 1,2 mm,

maka ada sebanyak 96,30 % sampel yang memenuhi kedua standar tersebut dan

berarti dari segi kesesuaian terhadap standar-standar tersebut, BJB pada periode

3. Periode Maret 2010

Gambar 5. Control chart I-MR BJB periode Maret 2010

Dari control chart I di atas, dapat dilihat bahwa sampel ke-17 dan 19 berada di luar batas pengendali atas, yang artinya terdapat perubahan yang besar

dalam ukuran variasi. Dapat disimpulkan bahwa tingkat keseimbangan BJB pada

periode ini masih rendah, sehingga masih perlu dilakukan peningkatan dan

pengawasan proses secara ketat agar menghasilkan gula dengan BJB yang optimal

dan tingkat homogenitas yang variabilitasnya kecil. Pada control chart MR di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), yang berarti BJB periode Maret 2010 ini terkendali secara statistik dan masih menunjukkan kondisi sistem yang stabil (konsisten).

Selanjutnya apabila sampel yang diambil pada bulan Maret 2010 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa BJB optimum pada gula kristal putih adalah 0,8 – 1,2 mm,

berarti dari segi kesesuaian terhadap standar-standar tersebut, BJB pada periode

ini tidak lebih baik dari tahun sebelumnya, namun lebih baik dari 2 tahun

sebelumnya.

Polarisasi

1. Periode Maret 2008

O bse r v a t ion

Gambar 6. Control chart I-MR polarisasi periode Maret 2008

Dari control chart I, sampel ke-23 dan 24 berada di luar batas pengendali bawah, yang artinya terdapat perubahan yang besar dalam ukuran variasi yakni

pada sampel ke-23, 24 dan 25. Dapat disimpulkan bahwa tingkat homogenitas

polarisasi pada periode ini masih rendah, dimana adanya perubahan polarisasi

secara mendadak dan ukuran variasi yang berada di luar batas pengendalian

bawah. Sehingga masih perlu dilakukan peningkatan dan pengawasan proses

secara ketat agar menghasilkan gula dengan polarisasi yang tinggi dan tingkat

batas pengendalian atas, tetapi tidak memerlukan tindakan perbaikan karena

karakeristik mutu tersebut (polarisasi) dianggap baik. Sedangkan sampel lainnya

mayoritas berada di sekitar garis pusat.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2008 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa polarisasi minimum pada gula kristal putih adalah 99,5 %,

maka ada sebanyak 0 % sampel yang memenuhi kedua standar tersebut. Artinya

tidak ada satu pun sampel yang memenuhi standar.

2. Periode Maret 2009

O bse r v a t ion

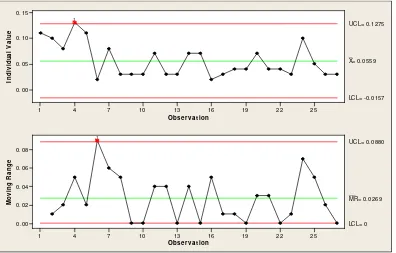

Gambar 7. Control chart I-MR polarisasi periode Maret 2009

Dari control chart I di atas, terlihat bahwa pada sampel ke-2 dan 3 berada diluar batas pengendalian bawah. Dapat disimpulkan bahwa polarisasi periode

Maret 2009 tidak terkendali secara statistik, tingkat homogenitas polarisasi pada

dan ukuran variasi yang berada di luar batas pengendalian bawah. Sehingga masih

perlu dilakukan peningkatan dan pengawasan proses secara ketat agar

menghasilkan gula dengan polarisasi yang tinggi dan tingkat variabilitasnya kecil.

Pada control chart MR, sampel ke-2 dan 4 berada di luar batas pengendalian atas, tetapi tidak memerlukan tindakan perbaikan karena karakeristik mutu tersebut

(polarisasi) dianggap baik. Sedangkan sampel lainnya mayoritas berada di sekitar

garis pusat.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2009 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa polarisasi minimum pada gula kristal putih adalah 99,5 %,

maka ada sebanyak 11,11 % sampel yang memenuhi kedua standar tersebut dan

berarti dari segi kesesuaian terhadap standar-standar tersebut, polarisasi gula

kristal putih pada periode ini lebih baik dibanding tahun sebelumnya, namun mutu

yang dihasilkan menurut persentase masih terlalu kecil.

3. Periode Maret 2010

Dari control chart I-MR polarisasi periode Maret 2010 (gambar 8), sampel ke-13 berada di luar batas pengendalian atas, tetapi tidak memerlukan tindakan

perbaikan karena karakeristik mutu tersebut (polarisasi) dianggap baik. Sedangkan

pada sampel ke-25 dan 26 berada di luar batas pengendali bawah, yang artinya

polarisasi pada periode Maret 2010 tidak terkendali secara statistik. Pada control chart MR di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), yang berarti polarisasi periode Maret 2010 ini terkendali secara statistik dan masih menunjukkan kondisi sistem yang stabil

O bse r v a t ion

Gambar 8. Control chart I-MR polarisasi periode Maret 2010

Selanjutnya apabila sampel yang diambil pada bulan Maret 2010 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa polarisasi minimum pada gula kristal putih adalah 99,5 %,

maka ada sebanyak 3,70 % sampel yang memenuhi kedua standar tersebut dan

berarti dari segi kesesuaian terhadap standar-standar tersebut, polarisasi gula

kristal putih pada periode ini tidak lebih baik dari tahun sebelumnya.

Kadar air

1. Periode Maret 2008

Dari control chart I-MR kadar air periode Maret 2008 (gambar 9), tampak bahwa sampel ke-4 berada di luar batas pengendali atas, hal ini menunjukkan

bahwa kadar air pada sampel tersebut tidak terkendali secara statistik. Sedangkan

menunjukkan bahwa kadar air pada sampel tersebut tidak terkendali secara

statistik. Selain itu, perubahan yang terjadi dalam ukuran variasi yaitu selisih antar

sampel yang satu dengan yang sebelumnya masih terlalu tinggi dan

penyebarannya cenderung tidak beraturan, sehingga dapat disimpulkan bahwa

tingkat keseimbangan kadar air yang dihasilkan pada periode ini masih rendah.

Sehingga masih perlu dilakukan peningkatan dan pengawasan proses secara ketat

agar menghasilkan mutu yang variabilitasnya kecil.

O bse r v a t ion

Gambar 9. Control chart I-MR kadar air periode Maret 2008

Selanjutnya apabila sampel yang diambil pada bulan Maret 2008 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa kadar air maksimum pada gula kristal putih adalah 0,1 %,

2. Periode Maret 2009

Gambar 10. Control chart I-MR kadar air periode Maret 2009

Dari control chart I di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), sehingga dapat ditarik suatu kesimpulan bahwa kadar air pada periode Maret 2009 ini terkendali secara

statistik dan menunjukkan kondisi sistem yang stabil (konsisten). Sedangkan dari

control chart MR di atas tampak bahwa semua sampel juga berada dalam batas pengendalian statistik (in statistical control), namun perubahan yang terjadi dalam ukuran variasi masih terlalu tinggi dan penyebarannya cenderung tidak beraturan,

sehingga dapat disimpulkan bahwa meskipun kadar air pada periode ini terkendali

secara statistik dan menunjukkan kondisi sistem yang stabil (konsisten) namun

tingkat keseimbangan pada periode ini masih rendah. Sehingga masih perlu

dilakukan peningkatan dan pengawasan proses secara ketat agar menghasilkan

Selanjutnya apabila sampel yang diambil pada bulan Maret 2009 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

menentukan bahwa kadar air maksimum pada gula kristal putih adalah 0,1 %,

maka ada sebanyak 88,89 % sampel yang memenuhi kedua standar tersebut dan

berarti dari segi kesesuaian terhadap standar-standar tersebut, kadar air pada gula

kristal putih pada periode ini sama baiknya dari tahun sebelumnya.

3. Periode Maret 2010

O bse r v a t ion

Gambar 11. Control chart I-MR kadar air periode Maret 2010

Dari kedua control chart I dan MR di atas tampak bahwa semua sampel berada dalam batas pengendalian statistik (in statistical control), sehingga dapat ditarik suatu kesimpulan bahwa kadar air pada periode Maret 2010 ini terkendali

secara statistik dan menunjukkan kondisi sistem yang stabil (konsisten).

Selanjutnya apabila sampel yang diambil pada bulan Maret 2010 ini

dibandingkan dengan standar mutu nasional dan standar mutu oleh PGKM yang

maka ada sebanyak 88,89 % sampel yang memenuhi kedua standar tersebut dan

berarti dari segi kesesuaian terhadap standar-standar tersebut, kadar air pada gula

kristal putih pada periode ini sama baiknya dari tahun sebelum-sebelumnya.

Rendemen

1. Periode Maret 2008

O bse r v a t ion

Gambar 12. Control chart I-MR rendemen produksi periode Maret 2008 Dari control chart I di atas, tampak bahwa sampel ke-1 sampai 13 berada di luar batas pengendalian bawah, yang artinya rendemen produksi gula pada

sampel tersebut tidak terkendali secara statistik, sedangkan pada sampel ke-20

sampai 27 berada di luar batas pengendalian atas, tetapi tidak memerlukan

tindakan perbaikan karena karakeristik rendemen produksi tersebut dianggap baik.

Namun apabila kita perhatikan control chart I di atas, menunjukkan suatu nilai statistik yang baik karena terjadi peningkatan nilai rendemen produksi gula. Pada

control chart MR, sampel ke-3 dan 20 berada di luar batas pengendalian atas, tetapi tidak memerlukan tindakan perbaikan karena karakeristik rendemen

Dari kedua control chart di atas dapat dilihat bahwa tingkat homogenitas rendemen produksi pada periode Maret 2008 ini masih rendah, yang tampak pada

control chart MR (penyebarannya cenderung tidak beraturan). Sehingga masih perlu dilakukan peningkatan dan pengawasan proses secara ketat agar dapat

menghasilkan gula dengan rendemen produksi yang tinggi dan tingkat

variabilitasnya kecil.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2008 ini dibandingkan

dengan standar mutu oleh PGKM yang menentukan bahwa rendemen minimum

pada gula kristal putih adalah 6,50 maka ada sebanyak 37,04 % sampel yang

memenuhi standar tersebut.

Oleh karena ada sampel yang berada di luar batas pengendali bawah yaitu

sampel ke-1 sampai 13, maka perlu dilakukan analisa lebih lanjut mengapa

rendemen produksi gula pada sampel tersebut mengalami penyimpangan.

Sampel ke-1 sampai 13 adalah data rendemen produksi secara berurutan

pada tanggal 1, 2, 3, 4, 5, 6, 7, 9, 10, 11, 12, 13, dan 14 Maret 2008. Dimana

berdasarkan laporan harian trip tebang/angkut periode Maret 2008 didapat bahwa

pada tanggal 1 Maret, pabrik menerima tebu dari kebun PGKM sebesar 3098,33

ton dan terdapat 2177,43 ton tebu restan dari tanggal sebelumnya. Dari total tebu

yang tersedia yakni sebesar 5275,76 ton tersebut, tebu yang diolah menjadi gula

kristal putih pada hari tersebut sebesar 3400 ton. Dari informasi di atas

disimpulkan bahwa 64,04% tebu yang diolah pada tanggal 1 Maret adalah tebu

restan.

Untuk sampel ke-2 (2 Maret), pabrik menerima tebu dari kebun PGKM

Dari total tebu yang tersedia yakni sebesar 2488,01 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 2488,01 ton. Dari informasi

di atas disimpulkan bahwa 75,39 % tebu yang diolah pada tanggal 2 Maret adalah

tebu restan.

Untuk sampel ke-3 (3 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 3547,35 ton dan tidak terdapat tebu restan dari tanggal sebelumnya. Dari

total tebu yang tersedia yakni sebesar 3547,35 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari informasi di

atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal 3 Maret adalah tebu

segar.

Untuk sampel ke-4 (4 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 3523,91 ton dan terdapat 147.35 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 3671,26 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari informasi di

atas disimpulkan bahwa 4,33 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

Untuk sampel ke-5 (5 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 2515,28 ton dan terdapat 271,26 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 2786,54 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 2786,54 ton. Dari informasi

di atas disimpulkan bahwa 9,73 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

Untuk sampel ke-6 (6 Maret), pabrik menerima tebu dari kebun PGKM

sebelumnya. Dari total tebu yang tersedia yakni sebesar 3876,53 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari

informasi di atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal

tersebut adalah tebu segar.

Untuk sampel ke-7 (7 Maret), pabrik menerima tebu dari kebun PGKM dan

PGSS sebesar 3828,93 ton dan terdapat 476,53 ton tebu restan dari tanggal

sebelumnya. Dari total tebu yang tersedia yakni sebesar 4305,46 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari

informasi di atas disimpulkan bahwa 11,08 % tebu yang diolah pada tanggal

tersebut adalah tebu restan.

Untuk sampel ke-8 (9 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 828,72 ton dan terdapat 1248,88 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 2077,60 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 2077,60 ton. Dari informasi

di atas disimpulkan bahwa 60,11 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

Untuk sampel ke-9 (10 Maret), pabrik menerima tebu dari kebun PGKM

dan PGSS sebesar 3126,76 ton dan tidak terdapat tebu restan dari tanggal

sebelumnya. Dari total tebu yang tersedia yakni sebesar 3126,76 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3126,76 ton. Dari

informasi di atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal

tersebut adalah tebu segar.

Untuk sampel ke-10 (11 Maret), pabrik menerima tebu dari kebun PGKM

sebelumnya. Dari total tebu yang tersedia yakni sebesar 3420,57 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari

informasi di atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal

tersebut adalah tebu segar.

Untuk sampel ke-11 (12 Maret), pabrik menerima tebu dari kebun PGKM

dan PGSS sebesar 3270,37 ton dan terdapat 20,57 ton tebu restan dari tanggal

sebelumnya. Dari total tebu yang tersedia yakni sebesar 3290,94 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3290,94 ton. Dari

informasi di atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal

tersebut adalah tebu segar.

Untuk sampel ke-12 (13 Maret), pabrik menerima tebu dari kebun PGKM

dan PGSS sebesar 3760,95 ton dan tidak terdapat tebu restan dari tanggal

sebelumnya. Dari total tebu yang tersedia yakni sebesar 3760,96 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari

informasi di atas disimpulkan bahwa 100 % tebu yang diolah pada tanggal

tersebut adalah tebu segar.

Untuk sampel ke-13 (14 Maret), pabrik menerima tebu dari kebun PGKM

dan PGSS sebesar 3768,34 ton dan terdapat 360,96 ton tebu restan dari tanggal

sebelumnya. Dari total tebu yang tersedia yakni sebesar 4129,30 ton tersebut, tebu

yang diolah menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari

informasi di atas disimpulkan bahwa 10,61 % tebu yang diolah pada tanggal

2. Periode Maret 2009

Gambar 13. Control chart I-MR rendemen produksi periode Maret 2009 Dari control chart I di atas, sampel ke-8 sampai 11 berada di luar batas pengendalian bawah, yang artinya rendemen produksi pada sampel tersebut tidak

terkendali secara statistik. Pada sampel ke-25 dan 26 berada di luar batas

pengendalian atas, tetapi tidak memerlukan tindakan perbaikan karena

karakeristik rendemen produksi tersebut dianggap baik. Pada control chart MR, sampel ke-8 dan 27 berada di luar batas pengendalian atas, tetapi tidak

memerlukan tindakan perbaikan karena karakeristik rendemen produksi tersebut

dianggap baik. Tetapi masih banyak sampel lainnya yang berada tepat di garis

batas pengendali bawah.

Dari kedua control chart di atas dapat dilihat bahwa tingkat homogenitas rendemen produksi pada periode Maret 2009 ini masih rendah. Sehingga masih

menghasilkan gula dengan rendemen produksi yang tinggi dan tingkat

variabilitasnya kecil.

Selanjutnya apabila sampel yang diambil pada bulan Maret 2009 ini

dibandingkan dengan standar mutu oleh PGKM yang menentukan bahwa

rendemen minimum pada gula kristal putih adalah 6,50 maka ada sebanyak

85,19 % sampel yang memenuhi standar tersebut dan berarti dari segi kesesuaian

terhadap standar-standar tersebut, rendemen produksi pada gula kristal putih pada

periode ini lebih baik dari tahun sebelumnya.

Oleh karena ada sampel yang berada di luar batas pengendali bawah yaitu

sampel ke-8 sampai 11, maka perlu dilakukan analisa lebih lanjut mengapa

rendemen produksi gula pada sampel tersebut mengalami penyimpangan.

Sampel ke-8 sampai 11 adalah data rendemen produksi secara berurutan

pada tanggal 9, 10, 11 dan 12 Maret 2009. Dimana berdasarkan laporan harian trip

tebang/angkut periode Maret 2009 didapat bahwa pada tanggal 9 Maret, pabrik

menerima tebu dari kebun PGKM sebesar 573,24 ton dan terdapat 3872,22 ton

tebu restan dari tanggal sebelumnya. Dari total tebu yang tersedia yakni sebesar

4445,46 ton tersebut, tebu yang diolah menjadi gula kristal putih pada hari

tersebut sebesar 3400 ton. Dari informasi di atas disimpulkan bahwa 100 % tebu

yang diolah pada tanggal tersebut adalah tebu restan.

Untuk sampel ke-9 (10 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 3013,91 ton dan terdapat 1045,46 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 4059,37 ton tersebut, tebu yang diolah

atas disimpulkan bahwa 30,74 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

Untuk sampel ke-10 (11 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 2787,42 ton dan terdapat 659,37 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 3446,79 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 3400 ton. Dari informasi di

atas disimpulkan bahwa 19,39 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

Untuk sampel ke-11 (12 Maret), pabrik menerima tebu dari kebun PGKM

sebesar 1317,18 ton dan terdapat 46,79 ton tebu restan dari tanggal sebelumnya.

Dari total tebu yang tersedia yakni sebesar 1363,97 ton tersebut, tebu yang diolah

menjadi gula kristal putih pada hari tersebut sebesar 1363,97 ton. Dari informasi

di atas disimpulkan bahwa 3,55 % tebu yang diolah pada tanggal tersebut adalah

tebu restan.

3. Periode Maret 2010

Dari control chart I-MR rendemen periode Maret 2010 (gambar 14), sampel ke-1, 2, 3, 25, 26 dan 27 berada di luar batas pengendalian bawah, yang

artinya rendemen produksi pada sampel tersebut tidak terkendali secara statistik.

Kemuadian pada sampel ke-10 sampai 14 berada di luar batas pengendalian atas,

tetapi tidak memerlukan tindakan perbaikan karena karakeristik rendemen

produksi tersebut dianggap baik. Pada control chart MR, sampel ke-25 dan 27 berada di luar batas pengendalian atas, tetapi tidak memerlukan tindakan

O bse r v a t ion

Gambar 14. Control chart I-MR rendemen produksi periode Maret 2010 Selanjutnya apabila sampel yang diambil pada bulan Maret 2010 ini

dibandingkan dengan standar mutu oleh PGKM yang menentukan bahwa

rendemen minimum pada gula kristal putih adalah 6,50 maka ada sebanyak

96,30 % sampel yang memenuhi standar tersebut dan berarti dari segi kesesuaian

terhadap standar-standar tersebut, rendemen produksi pada gula kristal putih pada

periode ini lebih baik dari tahun sebelum-sebelumnya.

Oleh karena ada sampel yang berada di luar batas pengendali bawah yaitu

sampel ke-1, 2, 3, 25, 26 dan 27, maka perlu dilakukan analisa lebih lanjut

mengapa rendemen produksi gula pada sampel tersebut mengalami

penyimpangan.

Sampel ke-1, 2, 3, 25, 26 dan 27 adalah data rendemen produksi secara

berurutan pada tanggal , 1, 2, 3, 28, 29, 30 Maret 2010. Dimana berdasarkan

laporan harian trip tebang/angkut periode Maret 2010 didapat bahwa pada tanggal