SINTESIS MONO DAN DIASILGLISEROL (MDAG) DARI

FULLY HYDROGENATED PALM KERNEL OIL (FHPKO)

DENGAN METODE GLISEROLISIS

RIA NOVIAR TRIANA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Sintesis Mono dan Diasilgliserol (MDAG) dari Fully Hydrogenated Palm Kernel Oil (FHPKO) dengan Metode Gliserolisis adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2014 Ria Noviar Triana NIM F251110411

RIA NOVIAR TRIANA. Sintesis Mono dan Diasilgliserol (MDAG) dari Fully Hydrogenated Palm Kernel Oil (FHPKO) dengan Metode Gliserolisis. Dibimbing oleh NURI ANDARWULAN dan PURWIYATNO HARIYADI.

Mono dan diasilgliserol adalah emulsifier dengan status Generally Recognized as Safe (GRAS) yang umumnya digunakan dalam berbagai jenis produk makanan seperti margarin, roti dan biskuit. Metode paling umum untuk memproduksi MDAG adalah reaksi gliserolisis. Penelitian mengenai sintesis MDAG dari berbagai sumber bahan baku dengan metode gliserolisis telah banyak dilakukan, termasuk diantaranya MDAG yang berasal dari bahan baku refined, bleached, deodorized palm stearin (RBDPS), butterfat, refined bleached deodorized palm kernel oil (RBDPKO), palm stearin, sunflower oil dan fully hydrogenated stearin (FHS). Namun, penelitian mengenai studi sintesis dan karakteristik MDAG yang diperoleh dari bahan baku FHPKO masih kurang. FHPKO merupakan fully hydrogenated hard fats yang tidak mengandung asam lemak trans, berwujud padat pada suhu ruang, memiliki kandungan asam lemak jenuh (asam laurat) yang tinggi, dan nilai bilangan iod yang sangat rendah. Akibatnya, FHPKO sangat stabil terhadap oksidasi selama penyimpanan.

Tujuan penelitian ini adalah (1) mendapatkan kondisi reaksi yang sesuai untuk sintesis MDAG dari FHPKO menggunakan metode gliserolisis kimia meliputi rasio mol substrat, waktu dan suhu reaksi; (2) analisis karakteristik fisikokimia (komposisi fraksi asilgliserol, kandungan asam lemak bebas, solid fat content (SFC), sifat leleh menggunakan differential scanning calorimetry (DSC)) produk MDAG dan (3) analisis uji kompatibilitas produk MDAG dengan cocoa butter. Hasil penelitian ini menunjukkan bahwa sintesis MDAG dapat dilakukan dengan menggunakan metode gliserolisis dengan FHPKO dan gliserol sebagai substrat pada rasio mol (FHPKO :gliserol ) 1:1.5 dan 1:2.3 dan penambahan NaOH 1% sebagai katalis pada kondisi suhu reaksi 160 ˚C selama 180 dan 240 menit. Analisis SFC menunjukkan bahwa produk MDAG yang dihasilkan memiliki nilai SFC dan kisaran titik leleh yang lebih rendah dibandingkan FHPKO. Selanjutnya, produk MDAG mengalami kristalisasi dan pelelehan yang lebih cepat dibandingkan FHPKO. Produk MDAG yang dihasilkan juga menunjukkan kompatibilitas yang baik dengan cocoa butter, yang ditunjukkan dengan tidak munculnya perilaku eutectic pada diagram fase isosolid campuran cocoa butter dan MDAG pada rasio mol substrat 1: 2.3 selama 240 menit. Karakteristik lengkap produk MDAG tidak disajikan dalam tesis ini karena keperluan proses paten.

RIA NOVIAR TRIANA. Synthesis of Mono and Diacylglycerol (MDAGs) from Fully Hydrogenated Palm Kernel Oil (FHPKO) Using Glycerolysis Method. Supervised by NURI ANDARWULAN and PURWIYATNO HARIYADI.

Mono and diacylglycerol (MDAGs) are emulsifiers with the status of Generally Recognize as Safe (GRAS) generally used in various types of food products such as margarine, bread and biscuits. The most common method for production of MDAGs is a glycerolysis reaction. Researches on synthesis of MDAGs from various sources of raw material using glycerolysis method has been applied, including MDAGs derived from refined, bleached, deodorized palm stearin (RBDPS) raw materials, butterfat, refined bleached deodorized palm kernel oil (RBDPKO), palm stearin, sunflower oil and fully hydrogenated stearin (FHS). However, study in synthesis and characteristics MDAGs obtained from FHPKO is still lacking. FHPKO is fully hydrogenated hard fat that does not contain trans fatty acids, solid at room temperature, has a high content of saturated fatty acids (lauric acid), and very low value of iodine number. Consequently, FHPKO is very stable to oxidation during storage.

The objectives of this study were (1) to obtain the reaction condition suitable to synthesize MDAGs from FHPKO using chemical glycerolysis method, including substrates mole ratio, time and temperature of reaction; (2) to analyze the physicochemical characteristic (composition of acylglycerol fraction, free fatty acid (FFA) content, solid fat content (SFC), melting property using differential scanning calorimetry (DSC)) of MDAGs product; and (3) to analyze the compatibility of MDAGs product with cocoa butter. The result of this research indicates that synthesis of MDAGs can be done using glycerolysis method with FHPKO and glycerol as substrates at molar ratio (FHPKO:glycerol) of 1:1.5 and 1:2.3, with the addition of 1% NaOH as catalyst, at temperature of reaction condition of 160 °C for 180 and 240 minutes. SFC analysis showed that the generated MDAGs has lower SFC value and melting point range as compared to that of FHPKO. Furthermore, MDAGs obtained crystallizes and melts faster than that of FHPKO. MDAGs product obtained also shows good compatibility with cocoa butter, indicated by non-appearance of eutectic behavior on isosolid phase diagram of cocoa butter and MDAGs mixture at mole ratio of 1: 2.3 for 240 minutes. A complete MDAGs product characteristic is not presented in this thesis due to the requirement of patent process.

.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

SINTESIS MONO DAN DIASILGLISEROL (MDAG) DARI

FULLY HYDROGENATED PALM KERNEL OIL (FHPKO)

DENGAN METODE GLISEROLISIS

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

Palm Kernel Oil (FHPKO) dengan Metode Gliserolisis Nama : Ria Noviar Triana

NIM : F251110411

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Nuri Andarwulan, MSi Ketua

Prof Dr Ir Purwiyatno Hariyadi, MSc Anggota

Diketahui oleh

Ketua Program Studi Ilmu Pangan

Prof Dr Ir Ratih Dewanti Hariyadi, MSc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penelitian dan penulisan tesis ini dapat berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2013 ini ialah mono dan diasilgliserol, dengan judul Sintesis Mono dan Diasilgliserol (MDAG) dari Fully Hydrogenated Palm Kernel Oil (FHPKO) dengan Metode Gliserolisis.

Terima kasih penulis ucapkan kepada :

1. Prof. Dr. Ir. Nuri Andarwulan, MSi selaku ketua komisi pembimbing dan Prof. Dr. Ir. Purwiyatno Hariyadi, MSc selaku anggota komisi pembimbing yang telah memberikan dukungan, bimbingan, saran dan arahan selama penelitian dan penulisan tesis ini

2. Dr. Nur Wulandari, STP. MSi selaku dosen penguji di luar komisi pembimbing yang telah memberikan masukan dan saran yang berharga untuk menyempurnakan tesis ini

3. Prof. Dr. Ir. Ratih Dewanti Hariyadi, MSc selaku ketua program studi Ilmu Pangan yang telah memberikan masukan dan saran.

4. Southeast Asian Food and Agricultural Science and Technology (SEAFAST) Center IPB yang telah memberikan bantuan dana dan fasilitas untuk melakukan penelitian ini

5. Staf laboratorium kimia SEAFAST Center IPB : Arief R Affandi, Ria CN, Agus S, dan Pak Sukarna atas bantuan dan kerjasamanya selama penelitian 6. Staf SEAFAST Center IPB : Ibu Elly, Pak Ade, Mas Adi, Erly, Lira, Desty,

Vyrna, Yeris, Teh Evah, Teh Asih, Mbak Ari, Pak Iyas dan seluruh keluarga besar SEAFAST yang tidak bisa saya sebutkan satu persatu atas dukungan dan kerjasamanya

7. Terima kasih yang tak terhingga untuk Mamah, kakak-kakak (A Dadi, A Oki, Teh Ina), keponakan (Radhimaeyza) dan adik-adik (Azalea, Nanda, Alamanda, Anisa) serta keluarga besar Utju Natadisastra atas segala doa dan kasih sayangnya serta dorongan moril yang telah diberikan dengan tulus 8. Teman teman yang telah memberikan dukungan dan rasa kekeluarganya:

Mona, Monik, Dony, Irin dan Desy

9. Teman teman IPN 2011 pada program studi ilmu pangan

10. Semua pihak yang tidak dapat disebutkan satu persatu atas dukungan dan doanya

Semoga Allah subhanahu wa ta’ala memberikan balasan yang lebih baik dari bantuan dan doa yang telah diberikan dan semoga tesis ini dapat bermanfaat. Terima kasih

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

2 TINJAUAN PUSTAKA 3

Emulsifier 3

Mono dan Diasilgliserol 5

Gliserolisis 8

Palm Kernel Oil 12

3 METODE 16

Waktu dan Tempat Penelitian 16

Bahan 16

Alat 16

Metode Penelitan 16

4 HASIL DAN PEMBAHASAN 24

Karakterisasi Bahan Baku FHPKO 24

Sintesis MDAG dengan Metode Gliserolisis 28 Karakterisasi Produk MDAG 32

Uji Kompatibilitas Produk MDAG dengan Cocoa Butter 40

5 SIMPULAN DAN SARAN 42

Simpulan 42

Saran 42

DAFTAR PUSTAKA 43

1 Fungsi emulsifier pada bahan pangan 4 2 Pengemulsi pangan yang dinyatakan sebagai GRAS 4

3 Emulsifier-Direct food aditives 5

4 Regulasi Uni Eropa tentang mono dan digliserida 7

5 Penggunaan mono dan diasilgliserol pada produk pangan berdasarkan bentuk fisik dan nilai bilangan iod 7

6 Karakterisik PO, CNO dan PKO 14

7 Komposisi TAG dan asam lemak dari CNO, PKO, HPKO dan CB 14

8 Karakteristik fisik CNO, PKO dan HPKO 15

9 Kisaran asam lemak bebas, volume alkohol dan konsentrasi alkali yang digunakan dalam analisis asam lemak bebas 19

10 Karakteristik fisik dan kimia bahan baku FHPKO 25

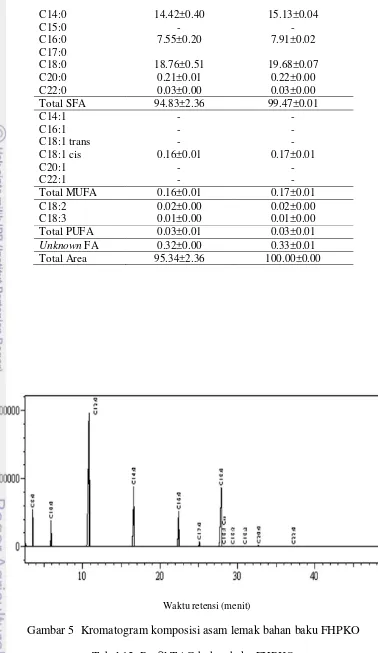

11 Komposisi asam lemak bahan baku FHPKO 26

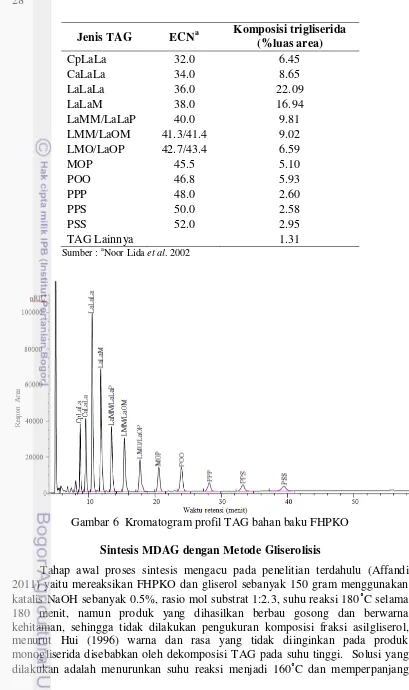

12 Profil TAG bahan baku FHPKO 27

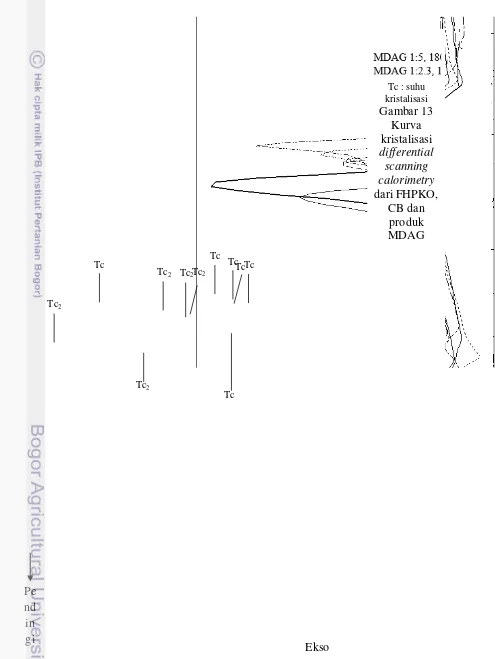

13 Suhu transisi bahan baku FHPKO, CB dan produk MDAG menggunakan differential scanning calorimetry 35

14 Karakteristik produk MDAG, MDAG komersial dan regulasi MDAG 40

DAFTAR GAMBAR

1 Sintesis monoasilgliserol melalui esterifikasi langsung dan interesterifikasi 62 Skema unit produksi MDAG skala laboratorium 17

3 Diagram alir proses pembuatan MDAG dengan metode gliserolisis pada rasio mol substrat 1:2.3, waktu reaksi 240 menit dan suhu 160 °C 22

4 Kurva differential scanning calorimetry (DSC), Tc (suhu kristalisasi), Tm (suhu pelelehan) dan ΔH (entalpi) 23 5 Kromatogram komposisi asam lemak bahan baku FHPKO 27

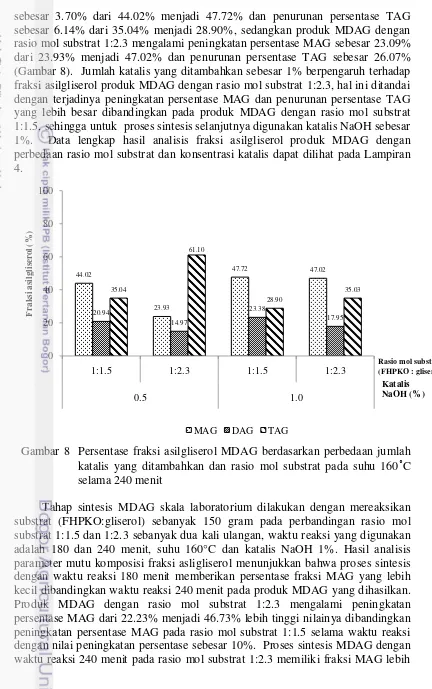

6 Kromatogram profil TAG bahan baku FHPKO 28 7 Persentase fraksi asilgliserol MDAG berdasarkan perbedaan rasio mol substrat pada suhu 160 °C selama 240 menit dengan katalis 0.5% 29

8 Persentase fraksi asilgliserol MDAG berdasarkan perbedaaan jumlah katalis yang ditambahkan dan rasio mol substrat pada suhu 160 °C selama 240 menit 30 9 Persentase fraksi asligliserol MDAG berdasarkan perbedaan waktu reaksi dan rasio mol substrat pada suhu 160 °C dengan katalis 1% 31 10 Kromatogram komposisi fraksi asilgliserol MDAG hasil reaksi gliserolisis dengan rasio mol substrat 1:2.3, suhu reaksi 160 °C selama 240 menit 32

11 Kadar asam lemak bebas produk MDAG 33

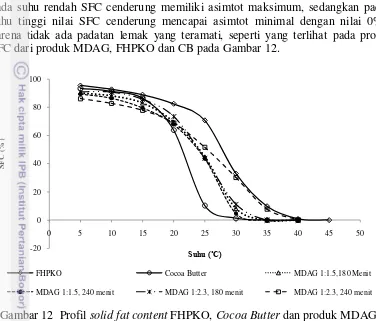

12 Profil solid fat content FHPKO, cocoa butter dan produk MDAG 34

13 Kurva kristalisasi differential scanning calorimetry dari FHPKO, cocoa butter dan produk MDAG 37

mol substrat 1:1.5, 240 menit (A) dan rasio mol substrat 1:2.3,

240 menit (B) 41

DAFTAR LAMPIRAN

1a Hasil analisis kadar air bahan baku FHPKO 46 1b Hasil analisis kadar asam lemak bebas bahan baku FHPKO 46 1c Hasil analisis bilangan peroksida bahan baku FHPKO 46 1d Hasil analisis bilangan iod bahan baku FHPKO 46 1e Hasil anallisis pengukuran slip melting point bahan baku FHPKO 47

1f Komposisi asam lemak bahan baku FHPKO 47

2 Hasil identifikasi waktu retensi, jenis TAG dan kromatogram standar

RBDPKO 48

3 Hasil analisis komposisi trigilserida bahan baku FHPKO 49 4a Perubahan fraksi asilgliserol MDAG selama reaksi gliserolisis

berdasarkan perbedaan rasio mol substrat dengan jumlah

katalis NaOH 0.5% 49

4b Perubahan fraksi asilgliserol MDAG selama reaksi gliserolisis

berdasarkan perbedaan jumlah katalis NaOH yang ditambahkan 50 5 Perubahan fraksi asilgliserol MDAG selama reaksi gliserolisis

berdasarkan perbedaan waktu reaksi dan rasio mol substrat

dengan jumlah katalis NaOH 1% dan suhu 160°C 51 6 Hasil analisis sidik ragam persentase fraksi asilgliserol MDAG 52 7 Hasil analisis GC mengenai perubahan komposisi asilgliserol

selama proses gliserolisis 54

8a Hasil analisis kadar asam lemak bebas MDAG 56 8b Hasil analisis sidik ragam kadar asam lemak bebas MDAG 56 9 Hasil analisis nilai solid fat content menggunakan nuclear

magnetic resonance 57

10 Hasil analisis sifat termal menggunakan differential scanning

calorimetry 58

11a Hasil analisis nilai solid fat Content menggunakan nuclear magnetic resonance untuk melihat compatibility MDAG 1:1.5, 240 menit

dengan CB 59

11b Hasil analisis nilai solid fat content menggunakan nuclear magnetic resonance untuk melihat compatibility MDAG 1:1.5, 240 menit

1

PENDAHULUAN

Latar Belakang

MDAG adalah salah satu bentuk produk turunan minyak kelapa sawit yang paling luas penggunaannya sebagai emulsifier di industri pangan untuk digunakan pada pengolahan margarin, mentega kacang, puding, roti, biskuit dan kue-kue kering (Igoe dan Hui 1996). U.S. Food and Drug Administration (USFDA) menyatakan bahwa MDAG termasuk ke dalam emulsifier dengan status Generally Recognized as Safe (GRAS) dengan nomor regulasi 21 CFR 184.1505. Regulasi tersebut mendefinisikan MDAG sebagai campuran gliseril mono- dan diester, dan sejumlah kecil triester, yang dibuat dari lemak atau minyak atau lemak pembentuk asam yang berasal dari sumber yang dapat dimakan. Asam lemak yang paling lazim termasuk laurat, linoleat, miristat, oleat, palmitat, dan stearat. MDAG diproduksi oleh reaksi gliserin dengan asam lemak atau reaksi gliserin dengan trigliserida dengan adanya katalis basa. Produk ini selanjutnya dimurnikan untuk memperoleh campuran gliserida, asam lemak bebas, dan gliserin bebas yang mengandung setidaknya 90 persen berdasarkan berat gliserida.

Penelitian mengenai sintesis MDAG dari berbagai sumber bahan baku telah banyak dilakukan diantaranya adalah produksi sintesis monoasilgliserol (MAG) dari refined, bleached, deodorized palm stearin (RBDPS) yang dilakukan oleh Choo et al. (1994) pada kondisi suhu 110 °C selama 6 jam reaksi menghasilkan produk dengan kadar MAG sebesar 75-77%. Campbell-Timperman et al. (1996) melaporkan produksi MDAG dengan bahan baku butterfat hasil fraksinasi butter komersial menghasilkan MDAG dengan kandungan MAG sebesar 55%, diasilgliserol (DAG) 40% dan triasilgliserol (TAG) 5% dan nilai melting point sebesar 35.5. Reaksi gliserolisis dilakukan pada suhu 200 °C selama 120 menit dengan penambahan katalis NaOH 0.1%. Sintesis MDAG juga telah dilakukan oleh Cheng et al. (2005) menggunakan bahan baku RBDPS dengan penambahan larutan piridin dan dilakukan pemurnian MAG menggunakan destilasi molekuler, kondisi reaksi optimum terjadi pada suhu 110°C selama 15 menit dengan rasio substrat RBDPS/gliserol 1:2 dan rasio pelarut RBDPS/piridin (1:4), katalis yang digunakan adalah sodium methoxide sebanyak 3%. Produk yang dihasilkan memiliki kandungan fraksi MAG sebesar 94.3%, 4.8% DAG dan nilai asam lemak bebas sebesar 0.9%.

Penelitian sintesis MAG melalui proses gliserolisis kimia juga dilakukan oleh Chetpattananondh dan Tongurai (2008) menggunakan bahan baku palm stearin dengan kondisi optimum terjadi pada suhu reaksi 200°C, rasio molar palm stearin/gliserol 1:2.5 selama 20 menit dilakukan dalam reaktor berkapasitas 10 liter pada kondisi vakum dan diaduk dengan kecepatan 200 rpm dengan bantuan katalis NaOH sebanyak 2%. Produk yang dihasilkan mengandung 61% MAG, 25% DAG, 3% TAG, asam lemak bebas 2% dan kandungan gliserol 8%.

Galucio et al. (2011) melakukan penelitian mengenai karakteristik fisikokimia dari MAG yang diperoleh dari minyak bunga matahari. Kondisi reaksi gliserolisis terbaik dengan kandungan MAG tertinggi diperoleh pada suhu 200°C dengan katalis Ca(OH)2 sebanyak 1%, rasio molar gliserol dan TAG 1:4

MAG sebesar 48.3%, 42.3% DAG, 6.9% TAG dan gliserol 2.5%. Penelitian optimasi sintesis MDAG dari fully hydrogenated stearin (FHS) dengan metode gliserolisis skala pilot plant telah dilakukan oleh Affandi (2011) pada kondisi optimum suhu reaksi 180°C dan waktu reaksi 180 menit menggunakan katalis NaOH sebanyak 0.5% menghasilkan produk MDAG dengan rendemen produk 86.75% yang mengandung 57.92% MAG, 35.75 DAG %, 6.33% TAG, dengan nilai slip melting point (SMP) 53-54, HLB 2.13 dan bilangan iod 0.37. Namun penelitian mengenai studi sintesis dan karakteristik MDAG dari bahan baku FHPKO masih kurang. FHPKO merupakan fully hydrogenated hard fats yang tidak mengandung asam lemak trans (Orthoefer 2005), berwujud padat pada suhu ruang, memiliki kandungan asam lemak jenuh (asam laurat) yang tinggi, dan nilai bilangan iod yang sangat rendah. Akibatnya, FHPKO sangat stabil terhadap oksidasi selama peyimpanan. FHPKO umumnya digunakan sebagai cocoa butter substitute (CBS). CBS yang berasal dari minyak laurat memiliki karakteristik pelepasan flavor dan profil leleh yang hampir sama dengan cocoa butter (CB) (Ramli et al. 2005).

Salah satu fungsi emulsifier adalah digunakan untuk meningkatkan interaksi antara gula dan lemak melalui penyerapan pada permukaan kristal gula dan mengurangi jumlah lemak yang dibutuhkan sehingga menghasilkan viskositas tertentu serta mempengaruhi kristalisasi CB. Emulsifier dapat bertindak juga sebagai penghambat bloom pada produk cokelat (Lonchampt dan Hartel 2004). Bloom terbentuk pada cokelat sebagai lapisan tipis berwarna putih yang tersebar dipermukaan cokelat (Akoh dan Min 2002). Hal ini disebabkan oleh terjadinya pemisahan CB yang merupakan lemak utama dalam cokelat dari fase bukan lemak pada cokelat. Mempelajari kompatibilitas CB dengan produk MDAG pada penelitian ini dapat memberikan informasi mengenai kesesuaian MDAG sebagai emulsifier pada produk berbasis CB.

Perumusan Masalah

Penggunaan bahan baku FHPKO pada proses sintesis MDAG memberikan suhu dan waktu reaksi yang berbeda dari penelitian yang telah ada sehingga mempengaruhi proses pembentukan, karakteristik fisikokimia MDAG yang berbeda. Studi karakteristik produk MDAG dari bahan baku FHPKO belum pernah dilakukan.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk (1) mendapatkan kondisi reaksi yang sesuai untuk sintesis MDAG dari FHPKO menggunakan metode gliserolisis kimia meliputi rasio mol substrat, waktu dan suhu reaksi, (2) analisis karakteristik fisikokimia (komposisi fraksi asilgliserol, kandungan asam lemak bebas, solid fat content (SFC) dan sifat leleh menggunakan differential scanning calorimetry (DSC)) produk MDAG dan (3) analisis uji kompatibilitas produk MDAG dengan CB.

Manfaat Penelitian

Kondisi reaksi sintesis MDAG dari FHPKO dapat memberikan informasi data yang dapat dimanfaatkan oleh industri minyak sawit sebagai acuan untuk memproduksi emulsifier MDAG pada skala yang lebih besar.

Ruang Lingkup Penelitian

Ruang lingkup penelitian mencakup produksi sintesis MDAG dari FHPKO, karakterisasi produk MDAG yang dihasilkan dan uji kompatibilitas produk MDAG dengan CB.

2 TINJAUAN PUSTAKA

Emulsifier

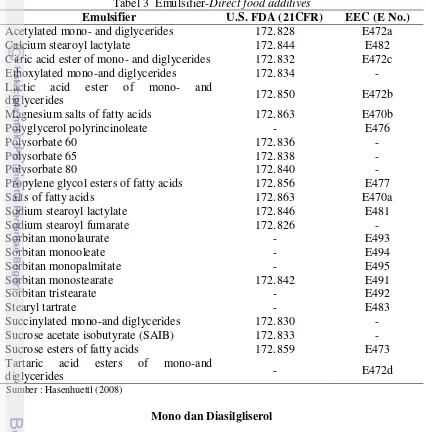

Pengemulsi pangan diatur regulasinya oleh Food and Drug Administration (FDA), zat ini dinyatakan sebagai GRAS (21CFR184) dan Direct Food Additives (21CFR172). Tabel 2 dan 3 menunjukkan jenis pengemulsi pangan yang dinyatakan sebagai GRAS dan Direct food additives (Hasenhuettl 2008).

Tabel 1 Fungsi emulsifier pada bahan pangan

Fungsi Emulsifier Contoh Bahan Pangan

Stabilisasi/ aerasi busa Propylene glycol esters Kue/ whipped toppings Stabilisasi dispersi Mono/digliserida Peanut butter

Penguat adonan DATEM Roti, rolls

Anti staling SL,CSL Roti

Clouding Polyglycerol ester, SAIB Minuman jeruk Penghambat kristal Polyglycerol ester,

oxystearin

Minyak salad

Antisticking Lechitin Permen, grill shortening

Modifikasi viskositas Lechitin Cokelat

Mengendalikan aglomerasi lemak

Polysorbate 80, polyglycerol esters

Es krim, whipped toppings

Freeze-thaw stabilization SSL, Polysorbate 60 whipped toppings, coffee whiteners

Gloss enhancement Sorbitan monostearat, polyglycerol esters

Confectionery coatings

Sumber : Hasenhuettl (2008)

Tabel 2 Pengemulsi pangan yang dinyatakan sebagai GRAS

Emulsifier U.S.FDA (21CFR) EEC (E No.)

Diacetyltartaric ester of monoglycerides

184.1101 E472e

Lechitin 184.1400 E322

Mono -and diglicerides 184.1505 E471

Monosodium phosphate derivatives of mono and diglycerides

184.1521 -

Sumber : Hasenhuettl (2008)

Aktifitas permukaan pada emulsifier bekerja melalui bagian kepala grup hidrofilik yang tertarik ke fase air dan bagian ekor grup lipofilik berada pada fase minyak. Ekor lipofilik terdiri dari asam palmitat atau asam lemak rantai panjang, rantai pendek seperti asam laurat meskipun memiliki kemampuan emulsifier yang baik namun dapat terhidrolisis menghasilkan sabun atau flavor yang tidak diinginkan. Lemak mungkin dihidrogenasi untuk menghasilkan campuran asam lemak jenuh dan tidak jenuh. Emulsifier yang diproduksi dari jenis asam lemak ini memiliki konsistensi yang sedang antara padatan dan cairan atau disebut dengan plastis (Hasenhuettl 2008).

Bloom terbentuk pada cokelat sebagai lapisan tipis berwarna putih yang tersebar dipermukaan cokelat (Akoh dan Min 2002). Hal ini disebabkan oleh terjadinya pemisahan CB yang merupakan lemak utama dalam cokelat dari fase bukan lemak pada cokelat.

Tabel 3 Emulsifier-Direct food additives

Emulsifier U.S. FDA (21CFR) EEC (E No.)

Acetylated mono- and diglycerides 172.828 E472a

Calcium stearoyl lactylate 172.844 E482

Citric acid ester of mono- and diglycerides 172.832 E472c

Ethoxylated mono-and diglycerides 172.834 -

Lactic acid ester of mono- and

diglycerides 172.850 E472b

Magnesium salts of fatty acids 172.863 E470b

Polyglycerol polyrincinoleate - E476

Polysorbate 60 172.836 -

Polysorbate 65 172.838 -

Polysorbate 80 172.840 -

Propylene glycol esters of fatty acids 172.856 E477

Salts of fatty acids 172.863 E470a

Sodium stearoyl lactylate 172.846 E481

Sodium stearoyl fumarate 172.826 -

Sorbitan monolaurate - E493

Sorbitan monooleate - E494

Sorbitan monopalmitate - E495

Sorbitan monostearate 172.842 E491

Sorbitan tristearate - E492

Stearyl tartrate - E483

Succinylated mono-and diglycerides 172.830 -

Sucrose acetate isobutyrate (SAIB) 172.833 -

Sucrose esters of fatty acids 172.859 E473

Tartaric acid esters of mono-and

diglycerides - E472d

Sumber : Hasenhuettl (2008)

Mono dan Diasilgliserol

MDAG hadir dalam jumlah yang kecil secara alami pada minyak dan lemak sebagai hasil hidrolisis yang juga melepaskan asam lemak. Monoasilgliserol (MAG) mengandung dua gugus hidroksil bebas yang menunjukkan aktivitas permukaan yang lebih kuat dibandingkan diasilgliserol (DAG). Di laboratorium, MAG dapat dibuat dengan mereaksikan fatty acyl chloride dan gliserol dengan kehadiran piridin, yang bertindak sebagai pelarut dan basa organik.

MDAG dapat diproduksi melalui proses (1) esterifikasi langsung gliserol dengan asam lemak dan (2) gliserolisis dari lemak alami atau hidrogenasi lemak dan minyak. Seperti yang ditunjukkan pada Gambar 1, kedua proses menghasilkan kesetimbangan distribusi yang sama dari MDAG. Proses gliserolisis lebih ekonomis karena lemak lebih murah dibandingkan asam lemak dan gliserol yang dibutuhkan lebih sedikit. Lemak dan asam lemak tidak larut dalam gliserol dengan tidak adanya pelarut, sehingga diperlukan suhu yang tinggi untuk terjadinya reaksi.

Esterifikasi langsung dapat dikatalisis oleh asam atau basa. Rasio gliserol dan asam lemak yang digunakan menentukan konsentrasi mono-, di- dan triasilgliserol pada produk akhir. Tingginya jumlah gliserol menghasilkan MAG dengan konsentrasi yang tinggi. Proses esterifikasi langsung tipe batch dilakukan dengan cara mencampurkan asam lemak, gliserol dan katalis pada suhu 210-230°C. Air dihilangkan secara kontinyu melalui destilasi sehingga menyebabkan kesetimbangan bergeser ke arah produk. Keberhasilan reaksi diamati melalui pengukuran secara periodik dari bilangan asam. Setelah reaksi selesai, katalis dinetralkan untuk menghentikan kesetimbangan dan kelebihan gliserol dihilangkan dengan destilasi. Proses produksi MDAG dengan cara interesterifikasi (gliserolisis) melibatkan lemak, gliserol dan katalis basa seperti kalsium hidroksida yang diaduk pada suhu tinggi. Rasio gliserol/lemak yang tinggi membutuhkan suhu reaksi yang tinggi untuk memaksa reaksi hingga selesai. Titik akhir reaksi ditentukan secara visual yaitu produk yang dihasilkan berwarna jernih, sama dengan proses esterifikasi langsung, katalis yang digunakan dinetralisasi dan kelebihan gliserol dihilangkan (Hasenhuettl 2008).

Esterifikasi langsung

Interesterifikasi

H+/ OH

-H2C OH H2C OH H2C OH

H2C OH + RCOOH

⇄

H2C OH + H2C OCOR + H2OH2C OH H2C OCOR H2C OCOR

Gliserol Asam Lemak Monogliserida Digliserida

OH

-H2C OH H2C OH H2C OH H2C OH

H2C OH + HC OCOR

⇄

H2C OH + H2C OCORH2C OH H2C OH H2C OCOR H2C OCOR

Gliserol Lemak atau Minyak

Gambar 1 Sintesis monoasilgliserol melalui esterifikasi langsung dan interesterifikasi (Hasenhuettl 2008)

MDAG termasuk ke dalam emulsifier dengan status GRAS di Amerika Serikat dengan nomor regulasi 21 CFR 184.1505 dan di European Union (EU) diijinkan untuk digunakan dalam produk makanan. MDAG tidak memiliki batasan dalam nilai acceptable daily intake (ADI). Tabel 4 menunjukkan rangkuman peraturan di Uni Eropa tentang penggunaan MDAG dalam makanan (Moonen dan Bas 2004).

Tabel 4 Regulasi Uni Eropa tentang mono- dan digliserida

EUa FAO/WHO

E-number E 471

U.S FDA 21CFR 184.1505c

Mono dan diesterb Min.70%

α-monogliserida Min 30%

Total gliserolb 16-33%

Gliserol bebasb Max 7% Max 7%

Bilangan asamb Max 6 Max 6

airb Max 2% Max 2%

a

Kriteria kemurnian berlaku untuk aditif tanpa sodium, potasium dan garam kalsium dari asam lemak, senyawa tersebut diperbolehkan ada pada batas maksimum 6%

b

Metode dijelaskan dalam EFEMA

c

Generally recognized as safe (GRAS)

Sumber : Moonen dan Bas (2004)

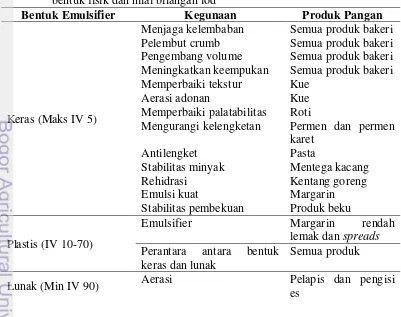

Tabel 5 Penggunaan mono dan diasilgliserol pada produk pangan berdasarkan bentuk fisik dan nilai bilangan iod

Bentuk Emulsifier Kegunaan Produk Pangan

Keras (Maks IV 5)

Menjaga kelembaban Semua produk bakeri Pelembut crumb Semua produk bakeri Pengembang volume Semua produk bakeri Meningkatkan keempukan Semua produk bakeri Memperbaiki tekstur Kue

Aerasi adonan Kue

Memperbaiki palatabilitas Roti

Mengurangi kelengketan Permen dan permen karet

Antilengket Pasta

Stabilitas minyak Mentega kacang

Rehidrasi Kentang goreng

Emulsi kuat Margarin

Stabilitas pembekuan Produk beku Plastis (IV 10-70)

Emulsifier Margarin rendah

lemak dan spreads Perantara antara bentuk

keras dan lunak

Semua produk

Lunak (Min IV 90) Aerasi Pelapis dan pengisi

Absorpsi air Pelapis dan pengisi es

Perbaikan tekstur Saus

Emulsi lemah Margarin

Sumber : O’Brien (2009)

MDAG diproduksi pada tiga tingkatan konsentrasi yaitu yang memiliki kandungan (1) 40-46% alfa monogliserida, (2) minimal 52% alfa monogliserida dan (3) distilat atau 90% monogliserida. Tiga bentuk fisik umum MDAG adalah keras, plastis dan lunak yang dapat memberi pengaruh terhadap fungsi MDAG sebagai emulsifier (O’Brien 2009). MDAG dalam industri pangan biasanya digunakan sebagai emulsifier pada pengolahan margarin, mentega kacang whitener, puding, roti, biskuit dan kue-kue kering berlemak lainnya (Igoe dan Hui 1996). Karakteristik emulsifier MDAG yang dapat diaplikasikan ke dalam produk pangan dapat dilihat berdasarkan bentuk fisik dan nilai bilangan iod (IV) seperti yang terlihat pada Tabel 5.

Gliserolisis

Interesterifikasi adalah salah satu reaksi utama yang digunakan oleh industri untuk memodifikasi lemak dan minyak alami. Proses yang digunakan adalah memodifikasi sifat fungsional dan fisik dari campuran TAG dalam minyak dan lemak. Proses interesterifikasi melibatkan pertukaran gugus asil antara dua TAG yang menghasilkan pembentukan TAG baru yang memiliki sifat kimia dan fisik yang dianggap unggul dari pada TAG awal. Reaksi interesterifikasi sering digunakan untuk menggambarkan pertukaran residu asil antara ester dan asam (asidolisis), ester dan alkohol (alkoholisis), atau antara ester dengan ester lainnya (transesterifikasi) (Senanayake dan Shahidi 2005).

Asidolisis melibatkan perpindahan gugus asil antara asam lemak bebas dan TAG. Reaksi ini terjadi pada kondisi asam. Penambahan katalis asam dapat mengkatalisis hidrolisis sebagian asam lemak dari TAG untuk menghasilkan DAG dan MAG yang dibutuhkan. Alkoholisis adalah reaksi esterifikasi antara alkohol dan TAG. Reaksi alkoholisis pada minyak sayur terjadi antara TAG dengan alkohol dengan kehadiran basa atau asam kuat, menghasilkan campuran alkil ester dan gliserol. Sedangkan reaksi gliserolisis adalah pertukaran gugus asil antara gliserol dan TAG. Sebagian besar MAG dan DAG dihasilkan melalui gliserolisis TAG dengan katalis kimia. Proses ini dilakukan dengan cara mencampurkan TAG dengan gliserol berlebih pada temperatur tinggi dengan kehadiran katalis basa, biasanya sodium hidroksida. Campuran reaksi dipertahankan pada suhu tinggi hingga gugus asam lemak dari TAG didistribusikan secara acak di antara gugus hidroksil yang tersedia dari gliserol. Campuran didinginkan setelah reaksi kesetimbangan tercapai dan katalis di nonaktifkan dengan penambahan asam food grade. Kelebihan gliserol dilarutkan dalam campuran reaksi dan dihilangkan dengan destilasi vakum. Proses ini menghasilkan sejumlah besar MAG dan DAG (Senanayake dan Shahidi 2005).

tanpa penggunaan katalis pada suhu 250°C atau lebih tinggi, tetapi kebanyakan proses menggunakan alkali metal untuk mempercepat reaksi. Lemak bereaksi pada suhu tinggi tanpa bantuan katalis menyebabkan proses berjalan lambat dan memiliki perubahan lainnya yang tidak diinginkan seperti isomerasi, polimerisasi dan dekomposisi. Katalis yang umumnya digunakan secara komersial adalah (1) sodium metilat, paling banyak digunakan sebagai katalis interesterifikasi suhu rendah. Aktif pada suhu rendah, reaksi berjalan cepat, harga relatif murah, tidak memerlukan kondisi vakum selama proses, dan mudah terdispersi ke dalam lemak, kisaran penggunaan antara 0.2 hingga 0.4%, (2) sodium potasium aloy, digunakan sebagai katalis interesterifikasi pada 0.05-0.1%, cair pada suhu ruang dan tidak perlu dicampurkan ke dalam pelarut sebelum direaksikan, mampu mengkatalisis reaksi pada suhu rendah dengan laju yang cepat tetapi membutuhkan pengadukan yang tinggi dan lebih mahal, (3) sodium atau potasium hidroksida adalah katalis yang paling murah, tetapi harus digunakan dalam kombinasi dengan gliserol dan membutuhkan dua tahap reaksi di bawah kondisi vakum pada suhu tinggi yang memberi pengaruh pada reaksi (O’Brien 2009).

Gliserol (C3H8O3) adalah senyawa alkohol sederhana dengan 3 gugus

hidroksil yang bersifat hidrofilik sehingga dapat larut di dalam air dan bersifat higroskopis. Gliserol dikenal dengan nama lain glycerine, 1,2,3-propanetriol, glyceritol, glycyl alcohol, trihydroxypropane, propanetriol, osmoglyn, 1,2,3-trihydroxypropane memiliki berat molekul 92.09382 g.mol-1. Gliserol digunakan sebagai pelarut, pelunak, agen farmasi dan pemanis. (http://pubchem.ncbi.nlm.nih.gov/summary/summary.cgi?cid=753).

Gliserol dapat juga digunakan sebagai bahan dasar untuk pembuatan monogliserida, digliserida dan trigliserida melalui proses gliserolisis, esterifikasi dan inesterifikasi secara kimia dan enzimatis. Bila suatu radikal asam lemak berkaitan dengan gliserol maka akan terbentuk monogliserida. Trigliserida akan terbentuk bila tiga asam lemak beresterifikasi dengan satu molekul gliserol. Penggunaan gliserol akan menyebabkan reaksi keseimbangan menuju ke arah kanan reaksi esterifikasi sehingga menghasilkan produk MAG yang cukup tinggi (Winarno 2002; Fischer 1998).

Metode yang paling umum digunakan untuk memproduksi MDAG adalah reaksi gliserolisis. Tipe conventional batch gliserolisis dilakukan pada suhu tinggi (200-250°C) yang melibatkan katalis alkali dibawah kondisi vakum. Produk akhir yang dihasilkan umumnya mengandung 35-50% MAG, DAG, sebagian TAG yang tidak bereaksi (10%), residu gliserol (3-4%) dan asam lemak bebas (1-3%) (Hui 1996). Menurut Cheng et al. (2005), MDAG secara umum berisi campuran dari 40-48% MAG, 30-40% DAG, 5-10% TAG, 0.2-9% FA dan 4-8% gliserol. Namun ketika digunakan sebagai emulsifier, gliserida wajib mengandung sekurang-kurangnya 90% MAG.

diperoleh kristal lemak. Padatan yang diperoleh dicampurkan dengan gliserol (50% b/b) dan NaOH (0.1% b/b). Reaksi gliserolisis berlangsung pada suhu 200˚C selama 120 menit dengan pengadukan konstan dan aliran N2 100

mL/menit. Netralisasi katalis dilakukan dengan cara mendinginkan campuran dari 200°C menjadi 100°C selama 15 menit, kemudian ditambahkan diatomaceous earth. Prosedur pemisahan MDAG dan kelebihan gliserol dilakukan secara sederhana. Produk MDAG hasil kondisi reaksi tersebut dianalisis komposisi gliseridanya menggunakan size exclusion chromatography, kandungan MAG yang dihasilkan sebesar 55%, 40% DAG dan 5% TAG. Produk ini memiliki nilai titik leleh sebesar 35.5 dengan kandungan asam lemak dominan asam oleat dan linoleat.

Sintesis MDAG dengan metode gliserolisis kimia juga dapat dilakukan menggunakan bahan baku refined bleached deodorized palm stearin (RBDPS) dengan penambahan larutan piridin dan dilakukan pemurnian MAG menggunakan destilasi molekuler. Proses sintesis dilakukan dengan mencampurkan RBDPS dan gliserol pada rasio tertentu dan penambahan larutan piridin dalam kondisi vakum. Reaksi dilakukan dengan cara memanaskan campuran substrat sebanyak 50 gram dan 100 mL piridin diatas pemanas dengan termometer sebagai pengontrol suhu, sedangkan magnetic stirer digunakan untuk mengaduk campuran dengan kecepatan 400 rpm. Ketika campuran reaksi mencapai suhu yang diinginkan selanjutnya ditambahkan katalis sodium metoksida sebanyak 3% dari berat RBDPS ke dalam campuran. Netralisasi katalis dilakukan dengan penambahan asam asetat 50%. Kondisi reaksi optimum terjadi pada suhu 110°C, rasio substrat RBDPS/gliserol yang digunakan adalah 1:2 dan rasio pelarut RBDPS/piridin (1:4). Analisis komposisi MAG terhadap produk menggunakan GC-FID menunjukkan hasil fraksi MAG sebesar 94.3%, 4.8% DAG dan nilai asam lemak bebas (ALB) sebesar 0.9% dengan waktu reaksi 15 menit, penelitian ini juga menunjukkan bahwa jika waktu reaksi diperpanjang maka konsentrasi DAG dan asam lemak bebas akan naik (Cheng et al. 2005).

Proses sintesis mono- dan di-asilgliserol dari refined bleached deodorized palm oil (RBDPO) dengan cara gliserolisis kimia telah mendapatkan paten dengan nomor P00200700556. Proses sintesis ini dilakukan dengan cara mencampurkan RBDPO dan gliserol pada rasio molar 1 : 5. Campuran dipanaskan dan ditambahkan katalis alkali sodium metilat dalam kondisi vakum. Kemudian campuran didekantasi dengan menggunakan pelarut n-heksan untuk memisahkan katalis dan gliserol berlebih dengan cara campuran disentrifugasi 1000 rpm selama 10 menit. Fraksinasi dan kristalisasi dilakukan pada suhu sekitar 7°C selama 16-18 jam. Kondisi optimum untuk proses sintesis MDAG dari bahan baku RBDPO dan gliserol terjadi pada suhu 123°C selama 139 menit dengan penambahan katalis sebanyak 3.94%. Pada kondisi tersebut reaksi esterifikasi dapat menghasilkan nilai rendemen MDAG yang relatif sangat tinggi yakni sebesar 97.51% dengan komposisi MAG sekitar 42% dan DAG sekitar 25% serta TAG yang rendah yakni sekitar 3%. Karakterisasi fisikokimia produk MDAG memberikan hasil SMP antara 31.8-33.0, kandungan ALB sebesar 0.38% dan nilai bilangan iod 46.21 mg/g minyak (Zaelani 2007).

sintesis dilakukan pada skala laboratorium dengan mencampurkan minyak inti sawit, gliserol ke dalam labu leher tiga. Labu leher tiga ini dirangkaikan dengan perangkat lainnya seperti termometer, magnetic strirrer dan kondensor. Katalis kimia sodium metilat sebanyak 3.6% dari berat RBDPKO ditambahkan setelah suhu reaksi tercapai yaitu pada suhu 127°C. Reaksi berlangsung setelah dilakukan penghembusan gas nitrogen ke dalam labu, waktu reaksi berlangsung selama 419 menit. Campuran MDAG yang terbentuk dilarutkan dalam heksan dan disentrifuse dengan kecepatan tinggi selam 5-10 menit. Fraksinasi dan kristalisasi dilakukan untuk memurnikan produk MDAG pada suhu refrigerator selama 16-18 jam. Hasil analisis menggunakan TLC menunjukkan pada kondisi reaksi tersebut diperoleh komposisi fraksi MAG sebesar 45.94% dan fraksi DAG sebesar 54.06% dengan rendemen rata-rata sebesar 78.79%. Hasil uji karakterisasi produk MDAG menunjukkan bahwa produk tersebut memiliki titik leleh 40-42°C, bilangan iod 14.75 dan kandungan ALB 0.35%.

Metode gliserolisis kimia juga digunakan untuk sintesis MDAG dengan bahan baku minyak kelapa. Kondisi proses reaksi dilakukan pada skala laboratorium dengan prosedur yang sama seperti penelitian yang dilakukan oleh Affandi (2007). Kondisi reaksi optimum sintesis MDAG dengan bahan baku minyak kelapa dilakukan pada suhu 130°C dengan waktu reaksi 422 menit. Rasio minyak kelapa/gliserol yang digunakan adalah 1:5 dan konsentrasi katalis sodium metilat sebesar 4.2%. Nilai rendeman MDAG yang diperoleh sebesar 82.63%, hasil analisis menggunakan TLC menunjukkan fraksi MAG sebesar 49.01% dan fraksi DAG 50.99%. Karakteristik fisikokimia produk MDAG yang dihasilkan memiliki titik leleh antara 40-42°C, kandungan ALB sebesar 0.72% dan bilangan iod 18.18 (Mulyana 2007).

Proses sintesis MAG dari gliserol mentah dari proses biodiesel dan palm stearin telah dilakukan oleh Chetpattananondh dan Tongurai (2008), proses sintesis dilakukan dengan cara melelehkan gliserol dan palm stearin sebelum dimasukkan ke dalam reaktor berkapasitas 10 liter, reaktor dibuat dengan kondisi vakum, gliserol dan palm stearin yang telah meleleh dimasukkan ke dalam reaktor. Campuran tersebut diaduk dengan kecepatan 200 rpm dan dipanaskan hingga suhu 120°C, kemudian nitrogen dihembuskan ke dalam reaktor untuk mengurangi terjadinya oksidasi. Campuran dipanaskan hingga suhu yang diinginkan dan dipertahankan hingga waktu reaksi tercapai. Tekanan pada saat proses reaksi dipertahankan pada 3.5 kPa. Katalis yang digunakan adalah NaOH sebanyak 2% dari berat gliserol. Kondisi optimum reaksi terjadi pada suhu 200°C dengan rasio molar gliserol : palm stearin 2.5:1 dan waktu reaksi 20 menit. Analisis komposisi MAG menggunakan thin layer chromatography (TLC)-FID menunjukkan kandungan MAG sebesar 61%, 25% DAG, 3% TAG, 2% ALB, dan 8% gliserol. Hasil analisis menggunakan GC-MS menunjukkan produk MDAG yang dihasilkan mengandung 98% monopalmitat dan 2% monostearat.

Galucio et al. (2011) melakukan penelitian mengenai karakteristik fisikokimia dari MAG yang diperoleh dari minyak bunga matahari. Reaksi gliserolisis kimia dilakukan di dalam reaktor gelas berjaket dengan kapasitas 2 liter. Kondisi reaksi gliserolisis terbaik dengan kandungan MAG tertinggi diperoleh pada suhu 200°C dengan katalis Ca(OH)2 sebanyak 1% dari berat

chromatography (HPSEC) dengan kandungan MAG sebesar 48.3%, 42.3% DAG, 6.9% TAG, dan gliserol 2.5%. Komposisi asam lemak pada produk yang dihasilkan mengandung asam lemak oleat dan linoleat sama dengan bahan baku yang digunakan, hal ini menunjukkan proses gliserolisis kimia yang digunakan tidak menyebabkan kehilangan asam lemak tidak jenuh secara signifikan.

Optimasi sintesis mono dan diasilgliserol dari fully hydrogenated stearin (FHS) dengan metode gliserolisis skala pilot plant telah dilakukan oleh Affandi (2011) dengan rancangan percobaan acak lengkap. Reaksi dilakukan dengan ukuran produksi 50 Kg dalam tangki esterifikasi yang dilengkapi dengan tabung pendingin. Campuran substrat dipanaskan hingga suhu 180°C dan selama pemanasan, hembusan aliran gas tetap dilakukan dengan jarak waktu 20 menit, ketika suhu 180°C telah tercapai, katalis NaOH 0.5% dan sabun Na 0.05% ditambahkan ke dalam tangki yang berisi campran substrat kemudian gas N2

dialirkan ke dalam tangki selama 5 menit. Waktu reaksi mulai dihitung dan pemanasan dilakukan selama 180 menit. Netralisasi NaOH dilakukan dengan menambahkan asam sitrat ke dalam campuran. Proses netralisasi berlangsung selama 10 menit dengan suhu reaksi sekitar 85°C. Kondisi optimum reaksi untuk proses skala pilot plant terjadi pada suhu 180°C selama 180 menit. Rendemen produk MDAG yang dihasilkan sebesar 86.75%. dengan karakteristik fisikokimia kandungan MAG sebesar 57.92%, 35.75% DAG, 6.33% TAG, ALB 1.97%, bilangan iod 0.37 dan SMP 53-54. Asam lemak dominan pada produk MDAG yang dihasilkan adalah asam palmitat dan asam stearat.

Palm Kernel Oil (PKO)

Indonesia merupakan salah satu negara produsen utama minyak sawit dunia berdasarkan data yang diperoleh dari Badan Pusat Statistik (BPS), produksi minyak sawit Indonesia sebesar 21.800.000 ton pada tahun 2010. Hal ini mempengaruhi produksi PKO yang akan mengalami peningkatan seiring dengan meningkatnya produksi minyak sawit. Produk utama industri minyak kelapa sawit terbagi menjadi crude palm oil (CPO) dan PKO. Palm kernel mengandung sekitar 50% minyak (dalam basis kering) yang kemudian hancur dalam mesin press untuk menghasilkan PKO dan palm kernel meal (PKM). PKO atau minyak inti sawit adalah minyak nabati yang berasal dari inti buah kelapa sawit (elaeis guineensis) yang banyak digunakan dalam proses pembuatan sabun dan kosmetik karena mengandung asam laurat yang cukup tinggi. Asam laurat memiliki aktivitas antimikroba yang tinggi.

(C12:0), selain trigliserida dan asam lemak bebas, minyak mentah PKO mengandung sekitar 0.8% bahan yang tidak tersabunkan seperti sterol, tokol, alkohol triterpen, hidrokarbon dan lakton, bahkan setelah dihidrogenasi sempurna, titik leleh PKO tidak mengalami kenaikan terlalu banyak diatas suhu mulut. Minyak laurat adalah salah satu minyak dan lemak yang paling stabil karena kandungan asam lemak tidak jenuh yang rendah sehingga sedikit peluang terjadinya oksidasi, tetapi PKO dapat membentuk karakteristik off flavor seperti astringent, asam lemak rantai pendek menyebabkan rasa sabun ketika dipecah menjadi asam lemak bebas. Minyak laurat sangat berbeda dari minyak dan lemak lainnya, kelompok ini bersifat padat pada suhu kamar, tetapi cepat mencair

dibawah suhu tubuh dan memberikan efek dingin di mulut (O’Brien 2009).

Karakteristik dari palm oil (PO), CNO dan PKO dapat dilihat pada Tabel 6. Komposisi asam lemak tidak jenuh yang rendah serta karakteristik SMP yang baik membuat PKO sesuai digunakan sebagai lemak pada produk makanan dengan kadar air yang rendah seperti confectionary fats, coffee whiteners, nut roastin, candy center, spray oils dan cookie filler (Ali et al. 2001; O’Brien 2009). Selain itu, produk fraksinasi dan hidrogenasinya telah secara luas digunakan untuk memproduksi CBS, icing kue, es krim, whipping cream tiruan, margarin dan produk makanan lainnya (Pantzaris dan Ahmad 2001).

Perkembangan ilmu pengetahuan dan teknologi telah membantu industri PKO untuk mengubah ikatan dalam molekul trigliserida yang berupa ikatan rangkap menjadi ikatan tunggal yang lebih stabil. Hal ini bertujuan untuk memperoleh karakteristik minyak dengan stabilitas oksidatif yang lebih baik dan berwujud padat pada suhu ruang. Dengan mengubah jenis ikatan, diharapkan diperoleh konsistensi produk yang lebih baik, yang dapat memenuhi kebutuhan konsumen. Perubahan karakteristik ini dapat dilakukan salah satunya dengan proses yang disebut hidrogenasi.

Hidrogenasi adalah proses yang umumnya digunakan untuk mengubah karakteristik fisik dari lemak dan minyak menjadi karakteristik yang lebih baik untuk aplikasi spesifik (Senanayake dan Shahidi 2005). Parameter proses hidrogenasi yang dapat dicapai adalah penurunan nilai IV dan kenaikan nilai SMP, secara fisik minyaknya menjadi lebih keras/solid atau disebut dengan harden fat. Hasil proses hidrogenasi diaplikasikan untuk produk coating, substitusi seperti coklat, wafer, permen dan es krim. Proses hidrogenasi dibedakan menjadi 3 jenis yaitu fully hydrogenation, partial hydrogenation dan selective hydrogenation.

Tujuan hidrogenasi adalah untuk memodifikasi minyak agar didapatkan SFC yang diinginkan, merubah IV produk, menghilangkan ikatan rangkap, sehingga produk lebih stabil terhadap oksidasi, merubah komposisi asam lemak dan merubah SMP produk. Menurut Hasenhuettl (2008), emulsifier yang dihasilkan dari lemak yang dihidrogenasi memiliki konsistensi yang sedang antara fase padatan dan cairan atau sering disebut dengan plastis.

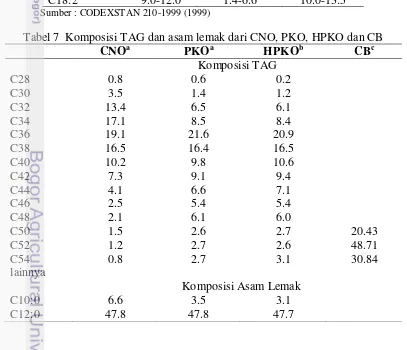

Komposisi TAG dan asam lemak dari CNO, PKO, HPKO dan CB dapat dilihat pada Tabel 7. Fully hydrogenated PKO sangat sesuai digunakan sebagai lemak pada pembuatan non-diary creamers karena dapat menurunkan nilai IV dibawah 2, memiliki stabilitas yang tinggi dan titik leleh yang rendah (Pantzaris dan Basiron 2002). Perbedaan karakteristik fisik dari CNO, PKO dan HPKO dapat dilihat pada Tabel 8.

Tabel 6 Karakteristik PO, CNO dan PKO

PO CNO PKO

IV (Wijs) 50.0-55.0 6.3-10.6 14.1-21.0 Komposisi asam lemak (%)

C6: 0 TD TD-0.7 ND-0.8

C8:0 TD 4.6-10.0 2.4-6.2

C10:0 TD 5.0-8.0 2.6-5.0

C12:0 TD-0.5 45.1-53.2 45.0-55.0

C14:0 0.5-2.0 16.8-21.0 14.0-18.0

C16:0 39.3-47.5 7.5-10.2 6.5-10.0

C18:0 3.5-6.0 2.0-4.0 1.0-3.0

C18:1 36.0-44.0 9.0-20.0 12.0-19.0

C18:2 9.0-12.0 1.4-6.6 10.0-13.5

Sumber : CODEXSTAN 210-1999 (1999)

Tabel 7 Komposisi TAG dan asam lemak dari CNO, PKO, HPKO dan CB

CNOa PKOa HPKOb CBc

Komposisi TAG

C28 0.8 0.6 0.2

C30 3.5 1.4 1.2

C32 13.4 6.5 6.1

C34 17.1 8.5 8.4

C36 19.1 21.6 20.9

C38 16.5 16.4 16.5

C40 10.2 9.8 10.6

C42 7.3 9.1 9.4

C44 4.1 6.6 7.1

C46 2.5 5.4 5.4

C48 2.1 6.1 6.0

C50 1.5 2.6 2.7 20.43

C52 1.2 2.7 2.6 48.71

C54 0.8 2.7 3.1 30.84

lainnya

Komposisi Asam Lemak

C10:0 6.6 3.5 3.1

C14:0 18.1 16.3 16.8 0.08

C16:0 8.9 8.5 8.3 25.90

C18:0 2.7 2.4 16.6 35.36

C18:1 6.4 15.4 3.7 33.96

Sumber : a Pantzaris dan Basiron (2002)

b

Tang dan Oh (1994)

c

Quast et al. (2013)

FHPKO merupakan produk turunan dari PKO yang memiliki kompatibilitas yang terbatas dengan lemak lainnya, sehingga mempelajari kompatibilitas campuran PKO dan produk turunannya dengan lemak lain dapat memberikan dasar teori untuk meningkatkan kualitas produk tertentu seperti dalam proses teknologi produksi margarin (Jin et al. 2007). Campuran dua jenis lemak memiliki efek yang sangat tidak terduga pada sifat fisik dari produk akhir, diagram fase digunakan untuk memahami interaksi yang terjadi antara dua atau lebih senyawa murni. Campuran dua lemak pada konsentrasi yang berbeda diukur nilai SFCnya menggunakan nuclear magnetic resonance (NMR) pada suhu yang berbeda. Garis-garis antara campuran yang memiliki nilai SFC yang sama dan sesuai membentuk garis isosolid menunjukkan kompatibilitas campuran lemak (Lonchampt dan Hartel 2004). Ada tiga kemungkinan keadaan tentang sifat campuran lemak yaitu sesuai (monotectic), sesuai sebagian dan tidak sesuai (eutectic) (Bootello et al. 2012).

Tabel 8 Karakteristik fisik CNO, PKO dan HPKO

CNO PKO HPKO

IV 8.5 17.5 Max 2

Slip Melting Point (°C) 24.1 26.4 40

Solid Fat Content (%)

5°C 72.8

10°C 67.6

15°C 55.7

20°C 34-41 40.1 78-84

25°C 17.1

30°C Max 6 - 28-34

40°C - - 4-8

Sumber : Pantzaris dan Basiron (2002)

panjang dari PKO serta monounsaturated dari CB terbentuk sangat lemah karena kedua lemak memiliki bentuk kristal yang sama sekali berbeda. Kristal PKO

berbentuk polimorf β dengan rantai rangkap dua, sedangkan CB dengan bentuk

polimorf rantai rangkap tiga. Perbedaan kristal struktur panjang rantai inilah yang menyebabkan dua campuran lemak PKO dan CB menjadi tidak sesuai.

3 METODE

Waktu dan Tempat Penelitian

Penelitian berlangsung selama 9 bulan, mulai Juni 2013 hingga Maret 2014 bertempat di Laboratorium Kimia SEAFAST Center IPB dan Laboratorium Departemen Ilmu dan Teknologi Pangan.

Bahan

Bahan baku utama yang digunakan dalam penelitian ini adalah Fully hydrogenated palm kernel oil (FHPKO) diperoleh dari PT SMART Tbk (Jakarta, Indonesia), gliserol, sodium hidroksida (NaOH) dan asam sitrat dari PT Brataco Chemika (Bogor, Indonesia), cocoa butter dari PT Bumitangerang Indonesia Tangerang, Indonesia), Distillated Monoglyceride dari Rikevita Malaysia Sdn. Bhd. (Johor, Malaysia), gas nitrogen, standar Fatty Acid Metil Ester (FAME) Mix C8-C22 dari Supelco (Bellefonte, PA, US), asam heptadekanoat, N-methyl-N-trimethylsilyl-trifluoroacetamide dari Sigma Aldrich (St. Louis, MO), semua pelarut dan reagen yang digunakan adalah untuk standar analisis dan kromatografi.

Alat

Peralatan yang digunakan untuk analisis sifat fisikokimia produk MDAG yang dihasilkan antara lain Gas Chromatography FID Hewlett Packard 6890 series dan GC-2100 Series, Shimadzu Corporation, Bruker Minispec PC 100 NMR Analyzer, Differential Scanning Calorimetry (DSC) Type DSC-60, Shimadzu, pan DSC, HPLC RID Hewlett Packard Series 1100, stirring hotplate, labu tiga leher, magnetic strirrer, sentrifuse, oven, parafilm, alumunium foil, termometer dan peralatan gelas lainnya.

Tahapan kegiatan yang dilakukan meliputi karakterisasi bahan baku FHPKO, sintesis MDAG dengan metode gliserolisis, karakterisasi produk MDAG, dan uji kompatibilitas produk MDAG dengan cocoa butter.

Karakterisasi Bahan Baku FHPKO

Penelitian ini diawali dengan melakukan analisis bahan baku FHPKO untuk mengetahui karakteristik bahan baku yang akan digunakan meliputi analisis kadar air (AOCS Aa 3-38 2003), kadar asam lemak bebas (ALB) (AOCS Ca 5a-40 2003), bilangan peroksida (AOCS Cd 8-53 2003), bilangan iod (AOCS Cd 1-25 2003), Slip Melting Point (SMP) (AOCS Cc 3-25 2003), komposisi asam lemak (AOCS Ce 2-66 2003), komposisi fraksi asilgliserol (AOCS Cd 11b-91 2003, modifikasi), solid fat content (IUPAC 2.150 1987), analisis sifat termal menggunakan DSC (AOCS Cj 1-94 2003, modifikasi) dan profil triasilgliserol (TAG) (AOCS Ce 5b-89 2003).

Sintesis MDAG dengan Metode Gliserolisis

Tahap awal reaksi esterifikasi mengacu pada proses sintesis MDAG dengan metode gliserolisis yang telah dilakukan Affandi (2011), rasio mol substrat (FHPKO: gliserol) yang digunakan adalah 1:1.5 dan 1:2.3, dengan jumlah total substrat sebanyak 150 g. Campuran substrat dipanaskan hingga mencapai suhu 160 ˚C dengan pengadukan kontinyu di dalam labu tiga leher berukuran 250 mL menggunakan oilbath di atas hotplate (Gambar 2), setelah suhu reaksi tercapai ke dalam campuran ditambahkan katalis NaOH sebanyak 1% (v/b) (berdasarkan berat minyak), kemudian dilakukan penghembusan gas N2 selama 5 menit.

Waktu reaksi gliserolisis mulai dihitung setelah katalis ditambahkan ke dalam campuran dan reaksi berlangsung selama 180 menit dan 240 menit. Proses pendinginan bahan harus dilakukan cepat dengan cara memindahkan labu reaksi dari oilbath ke dalam waterbath yang berisi air dingin, saat suhu campuran mencapai ±70 °C dilakukan penambahan asam sitrat dengan jumlah tertentu sesuai perhitungan stokiometri reaksi, proses netralisasi ini berlangsung selama 5 menit. Pemisahan produk dan gliserol dalam campuran dilakukan dengan cara sentrifugasi pada kecepatan 2000 rpm selama 10 menit. Proses ini bertujuan untuk memisahkan gliserol yang tidak bereaksi dengan produk MDAG. Parameter mutu yang diamati adalah komposisi fraksi asilgliserol menggunakan Gas Chromatography FID (Hewlett Packard 6890 series, Agilent Technologies Inc, Wilmington, US). Diagram alir proses pembuatan MDAG dapat dilihat pada Gambar 3.

a

c d

e

f 25oC

Gambar 2 Skema unit produksi MDAG skala laboratorium (keterangan : a. labu leher tiga dalam oilbath, b. magnetic stirrer, c. termometer, d. kondensor, e. sirkulator air (untuk kondensor), f. hot plate stirrer

Karakterisasi Produk MDAG

Karakteristik fisikokimia yang diamati pada produk MDAG meliputi kandungan fraksi asilgliserol, kadar ALB, bilangan asam, SFC dan analisis sifat termal menggunakan DSC. Analisis kandungan fraksi asilgliserol, kadar ALB dan bilangan asam dilakukan juga pada sampel MDAG komersial sedangkan analisis SFC dan DSC dilakukan pada sampel CB.

Uji Kompatibilitas MDAG dengan Cocoa Butter

Campuran dua komponen yaitu MDAG dan CB dibuat dengan komposisi 0% sampai 100 % (b/b). Sampel dilelehkan pada suhu 45 ˚C selama 10 menit sambil dilakukan pengadukan menggunakan magnetic stirrer. Masing-masing komponen lemak ditimbang dengan jumlah yang tepat ke dalam gelas piala dan dicampur. Nilai SFC campuran komponen ini dianalisis menggunakan Nuclear Magnetic Resonance (NMR) Analyzer (Bruker Minispec PC 10, Massachusetts, US) (Bootello et al. 2012; Lonchampt dan Hartel 2004). Diagram fase isosolid diolah menggunakan Software Sigma Plot (Versi 11.0; Systat Software Inc. San Jose, CA, US).

Analisis Statistik

Data komposisi fraksi asilgliserol dan asam lemak bebas hasil sintesis MDAG diolah dengan Analisis of Variance (ANOVA) menggunakan Software IBM SPSS (Versi 20.0; SPSS Inc. New York, US), apabila terdapat pengaruh perlakuan yang nyata pada taraf 5% dilakukan uji lanjut Duncan.

Pengamatan

1. Analisa kadar air dalam minyak (AOCS Official Method Aa 3-38 2003)

Sejumlah ± 5-10 g sampel dimasukkan ke dalam cawan yang telah diketahui beratnya. Kemudian cawan dimasukkan ke dalam oven bersuhu 100oC hingga diperoleh berat yang konstan. Perhitungan kadar air dilakukan dengan menggunakan rumus :

Kadar air (%) = c−(a−b)

c x 100%

Keterangan : a = berat cawan dan sampel (g) b = berat cawan dan sampel akhir (g) c = berat sampel awal (g)

2. Analisa kadar asam lemak bebas (ALB) (AOCS Official Method Ca 5a-40 2003)

Persentase asam lemak bebas dihitung berdasarkan jenis asam lemak dominan atau spesifik yang terdapat dalam sampel. Sampel harus dalam keadaan cair sebelum ditimbang, namun demikian pemanasan yang dilakukan tidak boleh melebihi 10oC di atas titik lelehnya.

Sampel ditimbang ke dalam erlenmeyer berdasarkan kisaran asam lemak bebas pada sampel (Tabel 9), kemudian sampel dilarutkan ke dalam sejumlah etanol (alkohol) 95% dan tambahkan 2 mL indikator fenolftalein . Larutan ini kemudian dititrasi menggunakan NaOH yang telah distandarisasi. Titrasi larutan sampai munculnya warna pink permanen pertama, intensitasnya sama dengan alkohol yang dinetralisasi sebelum penambahan sampel. Warna harus dapat bertahan sekitar 30 detik.

Kadar asam lemak bebas dihitung dengan menggunakan rumus perhitungan :

Kadar asam lemak bebas sebagai asam laurat =mL NaOH x N x 20.0 Berat sampel (g)

Keterangan : N = normalitas larutan NaOH

Tabel 9 Kisaran asam lemak bebas, volume alkohol dan konsentrasi alkali yang digunakan dalam analisis asam lemak bebas

Kisaran Asam lemak

bebas (%)

Berat Sampel (g)

Volume Alkohol (mL)

Konsentrasi Alkali (N)

0.00-0.2 56.4 ± 0.2 50 0.1

0.2-1.0 28.2 ± 0.2 50 0.1

1.0-30.0 7.05 ± 0.05 75 0.25

30.0-50.0 7.05 ± 0.05 100 0.25/1.0

50.0-100.0 3.525 ± 0.001 100 1.0

3. Analisa bilangan peroksida (AOCS Official Method Cd 8-53 2003)

dengan cepat, digoyang selama 1 menit. Sampel disimpan di tempat yang gelap selama 1 menit. Setelah itu, sampel ditambahkan 30 ml air destilata. Larutan tersebut dititrasi dengan larutan sodium tiosulfat 0.01N dan digoyang dengan kuat. Larutan pati ditambahkan ketika warna larutan agak memudar, kemudian titrasi diteruskan hingga warna biru menghilang. Titrasi juga dilakukan terhadap blanko. Bilangan peroksida dihitung menggunakan rumus :

Bilangan Peroksida (meq O2/Kg) = (Vs−Vb)

m x N x 1000

Keterangan : Vs = volume sodium tiosulfat untuk titrasi sampel (mL) Vb = volume sodium tiosulfat untuk titrasi blangko (mL) N = konsentrasi sodium tiosulfat yang distandarisasi (N) m = massa sampel (g)

4. Bilangan iod ( AOCS Official Method Cd 1-25 2003)

Bilangan iod adalah ukuran ketidakjenuhan lemak dan minyak yang diekspresikan dengan jumlah miligram iodin yang diserap oleh satu gram sampel. Sekitar 10 g sampel dimasukkan ke dalam erlenmeyer tertutup. Selanjutnya ditambah 15 mL kloroform dan 25 mL larutan Wijs. Larutan disimpan di tempat gelap selama 30 menit, kemudian ditambah 20 mL KI 10% dan 100 mL aquades. Larutan dititrasi dengan larutan sodium tisosulfat 0.1 N menggunakan indikator pati sampai larutan menjadi jernih (warna biru hilang). Dilakukan hal yang sama untuk blanko (tanpa contoh). Bilangan iod dihitung menggunakan rumus:

Bilangan iod (mg/g) = 12.69 x N x (V3 x V4) m

Keterangan : N = Normalitas larutan standar sodium tiosulfat 0.1N V3 = Volume larutan sodium tiosulfat 0.1N blanko

V4 = Volume larutan sodium tiosulfat 0.1N sampel

m = Bobot contoh (gram) 12.69- Berat atom iod/10

5. Analisa komposisi asam lemak dengan kromatografi gas (AOCS Official Method Ce 2-66 2003)

Tahap derivatisasi dilakukan dengan cara mempersiapkan sebanyak 100 ± 2 mg sampel dalam tabung reaksi, kemudian ditambahkan larutan standar internal (asam margarat, C17) sebanyak 1 mL. Campuran kemudian ditambahkan 2 mL NaOH metanolik 0.5N, kemudian tabung dihembuskan dengan gas N2 selama 15 detik, ditutup rapat, dikocok, dan dipanaskan 80°C

selama 5 menit. Selanjutnya tabung didinginkan, ke dalam campuran ditambahkan BF3-metanol (14% b/v) sebanyak 2 mL lalu hembuskan kembali

gas N2. Tabung kembali dipanaskan pada suhu 80°C selama 30 menit dan

Ditambahkan 1.5 mL heksan ke dalam tabung dan divorteks. Setelah itu ditambahkan 3 mL NaCl jenuh dengan segera, lalu dikocok, diamkan sampai terbentuk dua lapisan. Lapisan atas diambil dengan pipet dan dimasukkan ke dalam vial yang telah berisi Na2SO4 anhidrous.

Persiapan standar asam lemak dilakukan dengan cara memasukkan 10 mL heksan ke dalam ampul standar asam lemak 100 mg. Dipipet 0.5 mL dari larutan standar dan dimasukkan ke dalam vial. Larutan kemudian ditambahkan 0.5 mL heksan dan siap diinjeksikan ke dalam GC.

Larutan dari tahap derivatisasi diinjeksikan 1 µL ke dalam GC dengan menggunakan syringe. Suhu injektor dan suhu detektor diset 250°C dan 260°C. Gas helium dialirkan sebagai gas pembawa serta gas hidrogen dan udara sebagai gas pembakar dan pendukung juga dialirkan. Set suhu kolom pada suhu 120°C (ditahan 6 menit), kemudian suhu dinaikkan dengan laju 3°C hingga suhu kolom mencapai 260°C (ditahan selam 25 menit). Kromatogram dicetak dari masing-masing asam lemak yang dianalisis (waktu retensi daripelarut dan puncak asam lemak, juga luas area dari tiap asam lemak). Larutan dari tahap persiapan standar asam lemak juga diinjeksikan dengan proses analisis ini.

Identifikasi asam lemak dilakukan dengan cara membandingkan waktu retensi asam lemak standar FAME dengan sampel. Jumlah asam lemak (g asam lemak/100 g minyak) dihitung menggunakan rumus :

Jumlah asam lemak (g asam lemak/100 g minyak) =

Area asam lemak A

area SI × RF ×

mg SI

mg sampel × 100

Nilai respond factor (RF) tiap asam lemak dihitung dari kromatogram standar eksternal FAME.

RF asam lemak A =

Area SI

Konsentrasi SI ×

Konsentrasi asam lemak A dari standar Area asam lemak A dari standar

6. Analisa komposisi gliserida MAG dengan kromatografi gas (Modifikasi AOCS Official Method Cd 11b-91 2003)

kenaikan 15 oC/ menit kemudian dinaikkan lagi menjadi 230 oC dengan kenaikan 7 oC/menit dan dinaikkan lagi menjadi 380 oC, suhu detektor 390

o

C, suhu injektor 390 oC, kecepatan gas pembawa 0.7 ml N2/menit, kecepatan

aliran udara 450 ml/menit dan volume injeksi 1 μl.

7. Analisa solid fat content (IUPAC Method 2.150 1987)

Penentuan solid fat content (SFC) menggunakan Bruker Minispec PC 100 NMR Analyzer. Sebelum analisis, sampel dilelehkan terlebih dahulu pada suhu 80°C. Sampel dimasukkan ke dalam tabung NMR dengan menggunakan pipet tetes sebanyak 2.5 mL (setinggi dry block), lalu dipanaskan pada suhu 60°C selama 30 menit pada alat pemanas kering. Setelah itu sampel disimpan pada suhu 0°C selama 90 menit. Setelah itu sampel diinkubasi pada suhu 5, 10, 15, 20, 25, 30, 35 dan 40°C selama 30 menit. Setelah inkubasi, sampel siap dianalisis. Kalibrasi NMR menggunakan standar SFC 0%, 31.5% dan 72.9%.

1:2.3

Fully Hydrogenated Palm Kernel Oil (FHPKO)

Pemanasan minyak hingga mencapai suhu 100°C

FHPKO cair Gliserol

Homogenisasi dan pemanasan campuran

Campuran substrat homogen

Larutan NaOH 1 % (v/b)

Reaksi gliserolisis

Suhu 160˚C selama 240 menit

Penghembusan gas N2 dilakukan setiap 60 menit

Pendinginan secara cepat hingga suhu ± 70°C

Netralisasi dengan penambahan asam sitrat 0.05% (b/b) dilakukan selama 10 menit

Gambar 3 Diagram alir proses pembuatan MDAG dengan metode gliserolisis pada rasio mol substrat 1:2.3, waktu reaksi 240 menit dan suhu 160˚C

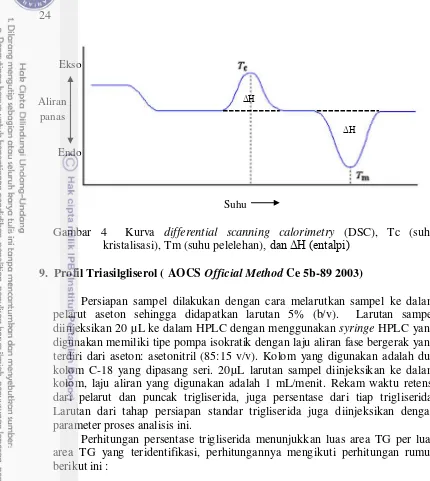

8. Analisa differential scanning calorimetry (Modifikasi AOCS Official Method Cj 1-94 2003)

Sampel ditimbang sebanyak 5 ± 0.200 mg dimasukkan ke dalam pan alumunium yang ditutup hermetis. Siapkan pan alumunium kosong sebagai pembanding dan ditutup rapat. Analisis sifat termal sampel dilakukan pada range suhu -50°C-80°C. Kurva eksotermik (kristalisasi) diperoleh dengan menahan sampel uji pada suhu 80 °C selama 5 menit, yang dilanjutkan dengan pendinginan ke suhu -50 °C pada laju pendinginan 5 °C/menit, sedangkan untuk memperoleh kurva endotermik (pelelehan), sampel uji ditahan pada suhu -50 °C selama 5 menit dan kemudian dipanaskan ke suhu 80 °C pada laju pemanasan 5 °C/menit. Melalui analisis ini dapat diperoleh kurva kristalisasi dan pelelehan sampel, serta dapat ditentukan suhu kristalisasi (Tc), suhu pelelehan (Tm) dan nilai entalpi (ΔH). Tc ditentukan pada kurva kristalisasi berdasarkan suhu puncak ketika mulai terjadi pelepasan energi, sedangkan ΔH kristalisasi ditentukan berdasarkan besaran energi yang dilepaskan oleh sampel pada saat kristalisasi terjadi atau daerah di atas kurva. Tm ditentukan pada kurva pelelehan berdasarkan suhu puncak ketika penyerapan energi terjadi,

sedangkan ΔH pelelehan ditentukan berdasarkan besaran energi yang diserap

Gambar 4 Kurva differential scanning calorimetry (DSC), Tc (suhu kristalisasi), Tm (suhu pelelehan), dan ΔH (entalpi)

9. Profil Triasilgliserol ( AOCS Official Method Ce 5b-89 2003)

Persiapan sampel dilakukan dengan cara melarutkan sampel ke dalam pelarut aseton sehingga didapatkan larutan 5% (b/v). Larutan sampel diinjeksikan 20 µL ke dalam HPLC dengan menggunakan syringe HPLC yang digunakan memiliki tipe pompa isokratik dengan laju aliran fase bergerak yang terdiri dari aseton: asetonitril (85:15 v/v). Kolom yang digunakan adalah dua kolom C-18 yang dipasang seri. 20µL larutan sampel diinjeksikan ke dalam kolom, laju aliran yang digunakan adalah 1 mL/menit. Rekam waktu retensi dari pelarut dan puncak trigliserida, juga persentase dari tiap trigliserida. Larutan dari tahap persiapan standar trigliserida juga diinjeksikan dengan parameter proses analisis ini.

Perhitungan persentase trigliserida menunjukkan luas area TG per luas area TG yang teridentifikasi, perhitungannya mengikuti perhitungan rumus berikut ini :

Ti =[Luas area puncak TG]

Jumlah luas area × 100%

10. Penentuan titik leleh (Slip Melting Point) (AOCS Official Method Cc 3-25 2003)

Titik leleh didefinisikan sebagai suhu dimana sampel menjadi cair dengan sempurna. Sampel yang telah dilelehkan dimasukan ke dalam tabung kapiler (3 buah) setinggi 1 cm. Selanjutnya di simpan dalam refrigerator pada suhu 4-10oC selama 16 jam. Ikatkan tabung kapiler pada termometer dan masukkan termometer tersebut ke dalam gelas piala 600 ml berisi air destilata (sekitar 300 ml). Atur suhu air dalam gelas piala pada suhu 8-10oC di bawah titik leleh sampel dan suhu air dipanaskan pelan-pelan (dengan kenaikan suhu 0.5-1.0oC/menit) dengan pengadukan (magnetic stirrer). Pemanasan dilanjutkan dan suhu diamati dari saat sampel meleleh sampai sampel naik

Aliran panas

Suhu Ekso

Endo

ΔH

[image:38.595.46.476.48.529.2]pada tanda batas atas. Titik leleh dihitung berdasarkan rata-rata suhu dari keti