Sistem starter kapal

https://dew4n.wordpress.com/2012/08/28/

Perancangan kamar mesin

http://richardgerenandes.blogspot.com/2014/02/perancangan-kamar-mesin.html PERANCANGAN KAMAR MESIN

BAB I PENDAHULUAN

Disusun Oleh : Richard Gerenandes Masau

Mahasiswa Jurusan Perkapalan Universitas Hasanuddin

Kamar mesin (engine room) pada suatu kapal merupakan pusat dari sistem yang ada

pada kapal. Dengan dasar itulah maka perlu adanya suatu penanganan dan keahlian khusus untuk

pengaturan di dalam kamar mesin tersebut. sistem itu terdiri dari :

1. Sistem Permesinan Kapal, sistem ini merupakan alat penggerak kapal yang mana kita sebut mesin induk.

2. Sistem Instalasi Listrik, sistem ini berfungsi sebagai penyediaan listrik yang dibangkitkan oleh generator untuk berbagai keperluan diatas kapal, misalnya untuk peralatan navigasi,

penerangan, penggerak pompa-pompa, danlain-lain.

3. Sistem Instalasi Perpipaan dan pemompaan, sistem ini melayani penyaluran fluida dari tempat yang satu ketempat lainnya di atas kapal.

Kita ketahui, bahwa ruangan yang ada diatas kapal terbatas dan sangat berguna, sehingga

pengaturan dan pemanfaatan ruang yang efisien sangat diharapkan. Perencanaan tata letak kamar

mesin pada dasarnya bertujuan untuk mengoptimalkan pemakaian kamar mesin dengan

menempatkan setiap komponen-komponen yang diperlukan tepat pada tempatnya. Hal ini untuk

pengoperasiannya di atas kapal, disamping itu pula dimaksudkan untuk memberikan keleluasaan

operator manakala akan memperbaiki atau merawat komponen-komponen tersebut.

A. Sistem Permesinan Kapal

Untuk melayani keperluan kerja dari semua sistem permesinan yang ada di kamar mesin,

sistem ini terdiri atas :

1. Sistem Udara Start (starting air system)

2. Sistem Bahan Bakar (Fuel oil system)

3. Sistem Minyak Pelumas (lubrication oil system)

4. Sistem Pendinginan Mesin (Cooling System)

1. Sistem Start Udara (Starting Air System)

Sistem start untuk mesin penggerak dapat dilakukan dengan beberapa cara yaitu secara

manual, elektrik dan dengan menggunakan udara tekan. Sistem start di atas kapal umumnya

menggunakan udara bertekanan. Penggunaan udara bertekanan selain untuk start mesin utama

juga digunakan untuk start generator set, untuk membersihkan sea chest, untuk membunyikan

horn kapal, dan menambah udara tekan

Pada sistem start mesin utama, udara dikompresikan dari kompressor udara utama dan

ditampung pada botol angin utama (main air receiver) pada tekanan udara 30 bar menurut

ketentuan klasifikasi. Sistem udara bertekanan yang digunakan engine pada start awal

mempunyai prinsip-prinsip kerja sebagai berikut :

- Udara tekan mempunyai tekanan yang harus lebih besar dari tekanan kompresi, ditambah

dengan hambatan yang ada pada engine, yaitu tenaga untuk menggerakkan bagian yang bergerak

- Udara tekan diberikan pada salah satu silinder dimana toraknya sedang berada pada langkah

ekspansi.

- Penggunaannya dalam engine membutuhkan katup khusus yang berada pada silinder head.

Untuk sistem hydrophore. Distribusi penggunaan udara bertekanan di atas kapal dapat

dilihat pada gambar diagram di bawah ini :

Gambar 1 : Distribusi penggunaan udara bertekanan

Adapun komponen pendukung utama dalam sistem start adalah :

1. Kompressor; alat ini berfungsi untuk menghasilkan udara yang akan dikompresi ke dalam

tabung udara start, dimana digerakkan oleh electric motor yang berasal dari generator.

2. Separator; berfungsi untuk memisahkan kandungan air yang turut serta dalam

udara/udara lembab (air humidity) kompresi yang diakibatkan oleh pengembunan

sebelum masuk ke tabung botol angin. Sehingga separator disediakan steam trap guna

3. Main air receiver; berfungsi sebagai penampung udara yang dikompresi dari compressor

dengan tekanan 30 bar sehingga selain dilengkapi indikator tekanan (pressure indicator),

main air receiver juga dilengkapi dengan safety valve yang berfungsi secara otomatis

melepaskan udara yang tekanannya melebihi tekanan yang telah ditetapkan.

4. Reducing valve; berfungsi untuk mereduksi takanan keluaran dari main air receiver

sebesar 30 bar guna keperluan pengujian katup bahan bakar.

5. Reducing station; berfungsi untuk mengurangi tekanan dari 30 bar menjadi 7 bar guna

keperluan untuk pembersihan turbocharger.

Prinsip Kerja

Prinsip kerja udara tekan adalah motor listrik yang memperoleh daya dari generator

dipergunakan untuk membangkitkan kompresor guna menghasilkan udara bertekanan.

Selanjutnya udara yang dikompresikan tersebut ditampung dalam tabung bertekanan yang

dibatasi pada tekanan kerja 30 bar. Sebelum menuju ke main air receiver, udara tersebut terlebih

dahulu melewati separator guna memisahkan air yang turut dalam udara yang disebabkan proses

pengembunan sehingga hanya udara kering saja yang masuk ke tabung. Konsumsi udara dari

main air receiver digunakan sebagai pengontrol udara, udara safety, pembersihan turbocharge,

untuk pengetesan katup bahan bakar, untuk proses sealing air untuk exhaust valve yang

dilakukan dengan memberikan tekanan udara kedalam ruang bakar melalui katup buang (exhaust

valve) dibuka secara hidrolis dan ditutup dengan pneumatis spring dengan cara memberikan

tekanan pada katup spindle untuk memutar. Sedangkan untuk proses start, udara bertekanan

distributor regulator dilakukan penyuplaian udara bertekanan secara cepat sesuai dengan firing

sequence.

Kapasitas Tabung Udara Start

Kapasitas dari tabung udara harus memenuhi ketentuan dari pihak klasifikasi/rules dan sesuai

dengan manual book dari mesin yang digunakan. Sedangkan beberapa engine builder

memberikan volume teoritis total dari tabung udara start adalah :

V = 0,36 x T x C x (1)

Dimana;

V : kapasitas total tabung udara (2 botol angin) (m3)

n : Jumlah silinder dari mesin induk

D : diameter silinder dari mesin induk(m)

N : putaran mesin per mesin induk(rpm)

S : langkah torak dari mesin induk (m)

C : konstanta; untuk mesin 4 langkah dan 2 langkah dengan type pistun trunk dan mesin 2

langkah dengan pistonr type crosshead C = 1

P : tekanan kerja maksimum udara tekan dalam botol angin utama ( 25 kg/cm2 atau 30

kg/cm2)

p : batas minimum tekanan untuk start mesin (kg/cm2)

T : jumlah starting yang harus dilakukan untuk mesin utama (jumlah standar 20 kali).

Sedangkan dalam rules BKI. Vol. III tentang

Dimana ;

J = kapasitas total tabung udara (dm3)

H = langkah torak silinder (cm)

D = diameter silinder (cm)

vh = volume langkah torak satu silinder (dm3)

z = jumlah silinder

pme= tekanan kerja efektif dalam silinder (kg/cm2)

a,b = faktor koreksi untuk jenis mesin

untuk mesin-mesin 2-tak, a = 0,771; b = 0,058

untuk mesin-mesin 4-tak, a = 0,685; b = 0,055

c = faktor untuk tipe instalasi

d = 1, untuk p = 30 kg/cm2

= , untuk p ≠ 30 kg/cm2 bila tidak dilengkapi katup reduksi tekanan.

nA = jumlah putaran (rpm)

untuk putaran nominal (nN) ≤ 1000 rpm, nA = 0,06.nN + 14

untuk putaran nominal (nN) > 1000 rpm, nA = 0,25.nN - 176

Berikut ini diperlihat gambar diagram pipa untuk sistem start dengan udara bertekanan

Gambar 2 : Diagram pipa sistem udara

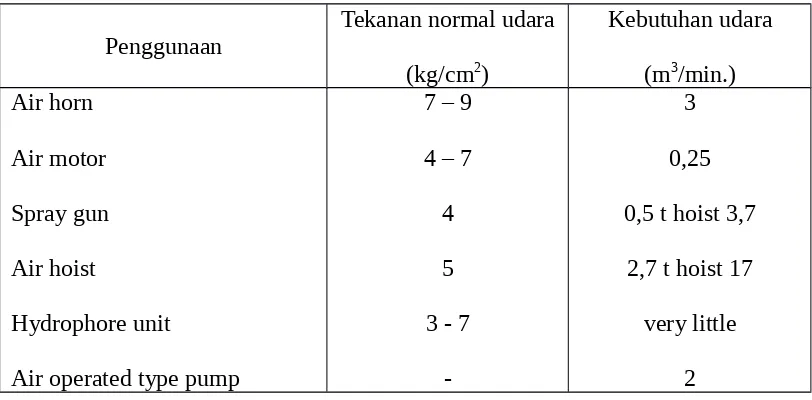

Sedangkan konsumsi udara untuk beberapa penggunaan di kapal dapat dilihat pada tabel

berikut ini :

Tabel 1 : Kebutuhan udara dan tekanan udara untuk beberapa penggunaan di kapal

Pressure log very little

2. Sistem Bahan Bakar

System bahan bakar adalah suatu system pelayanan untuk motor induk yang sangat vital.

System bahan bakar secara umum terdiri dari fuel oil supply, fuel oil purifiering, fuel oil transfer

dan fuel oil drain piping system. System bahan bakar adalah suatu system yang digunakan untuk

mensuplai bahan bakar dari bunker ke service tank dan juga daily tank dan kemudian ke mesin

induk atau mesin Bantu. Adapun jenis bahan bakar yang digunakan diatas kapal bisa berupa

heavy fuel oil (HFO), MDO, ataupun solar biasa tergantung jenis mesin dan ukuran mesin.

Untuk system yang menggunakan bahan bakar HFO untuk opersionalnya, sebelum

masuk ke main engine (Mesin utama) HFO harus ditreatment dahulu untuk penyesuaian

viskositas, temperature dan tekanan.

Untuk system bahan bakar suatu mesin, semua komponen yang mendukung sirkulasi

bahan bakar harus terjamin kontinuitasnya karena hal tersebut sangat vital dalam operasional,

maka dalam perancangan ini setiap komponen utama system harus ada yang standby (cadangan)

dengan tujuan jika salah satu mengalami trouble/disfungsi dapat secara otomatis terantisipasi dan

teratasi. Peralatan tersebut antara lain : purifier pump, supply pump, circulating pump, filter, dan

lain-lain. Adapun persyaratan yang harus dipenuhi oleh system bahan bakar tersebut sebagai

- Tekanan; tekanan fluida dalam pipa sebelum masuk ke supply pump adalah 0 bar dan setelah

keluar harus memiliki tekanan 7 bar yang akan diteruskan ke circulating pump masuk ke nozzle,

keluar dari sini fluida mempunyai tekanan 10 bar.

- Kecepatan; laju aliran bahan bakar heavy fuel oil mempunyai batas maksimum kecepatan yaitu

0,6 m/s.

Selain hal di atas beberapa persyaratan yang harus dipenuhi oleh suatu system bahan

bakar dengan menggunakan jenis bahan bakar HFO menurut rules klasifikasi adalah sebagai

berikut :

1. Bunker dari system bahan bakar berada pada deck yang terbawah dan harus diisolasi dari

ruangan yang lain (section 11.G.1.1)

2. Tangki bahan bakar harus dipisahkan dengan cofferdam terhadap tangki-tangki yang lain

(Section 10.B.2.1.3)

3. Pipa bahan bakar tidak boleh melawati tangki yang berisi feed water, air minum, pelumas dan

oil thermal (section 11.G.4.1)

4. Plastik dan gelas tidak boleh digunakan untuk system bahan bakar (section 11.G.4.6)

5. Pompa transfer, feed, booster harus direncanakan untuk kebutuhan temperatur operasi pada

kondisi medium (section 11.G.5.1)

6. Pompa transfer harus disediakan sedangkan untuk pompa service yang lain digunakan sebagai

pompa cadangan yang sesuai dengan pompa transfer bahan bakar (section 11.G.5.2)

7. Harus ada paling sedikit 2 pompa transfer bahan bakar untuk mengisi tangki harian. Purifier

sebagai pelengkap pengisian (section 11.G.5.3)

8. Pompa feed/booster diperlukan untuk mensupply bahan bakar ke main engine atau auxiliary

9. Untuk pendistribusian bahan bakar melalui pompa supply bahan bakar harus dilengkapi dengan

filter duplex dengan control amnual atau otomatis (section 11.G.7.1)

10. Untuk saluran masuk menggunakan filter simplex (section 11.G.7.2)

11. Purifier untuk membersihkan minyak harus mendapat persetujuan pihak klasifikasi setempat

(section 11.G.8.1)

12. Untuk penggunaan filter secara bersamaan antara bahan bakar dan minyak pelumas pada supply

system maka harus ada pemisah (pengontrol) agar bahan bakar dan minyak pelumas tidak

tercampur (section 11.G.8.2)

13. Sludge tank harus disediakan untuk purifier agar kotoran dari purifier tidak mengganggu kerja

dari purifier tersebut (section 11.G.8.3)

14. Untuk pengoperasian dengan heavy fuel oil (HFO) harus dipasang system pemanas (section 11.

G.9.1)

15. Settling tank dan daily tank harus dilengkapi dengan system drain (section 11.G.9.2)

16. Settling tank yang disediakan berjumlah 2 dan kapasitas minimal dapat menyediakan bahan

bakar selama 1 hari atau 24 jam (secion 11.G.9.3.1)

17. Daily tank harus dapat menyediakan bahan bakar selama minimal 8 jam (section 11.G.9.4.3)

18. Harus tersedia 2 mutually independent pre-heater (section 11.G.9.7)

Prinsip Kerja

Prinsip kerja dari sistem bahan bakar adalah sebagai berikut, bahan bakar dari bunker

(storage tank) dipompakan melalui pompa pemindah (transfer) bahan bakar ke settling tank guna

proses pengendapan selama 24 jam sebelum dipergunakan oleh mesin. Dari settling tank dengan

bahan bakar selanjutnya dipergunakan oleh mesin. Volume tangki service disesuaikan dengan

kebutuhan mesin untuk operasional selama 8 – 12 jam.

3. Sistem Pelumasan (Lubrication System)

Minyak pelumas pada suatu sistem permesinan berfungsi untuk memperkecil

gesekan-gesekan pada permukaan komponen-komponen yang bergerak dan bersinggungan. Selain itu

minyak pelumas juga berfungsi sebagai fluida pendinginan pada beberapa motor. Karena dalam

hal ini motor diesel yang digunakan termasuk dalam jenis motor dengan kapasitas pelumasan

yang besar, maka system pelumasan untuk bagian-bagian atau mekanis motor dibantu dengan

pompa pelumas. Sistem ini digunakan untuk mendinginkan dan melumasi engine bearing dan

mendinginkan piston.

Pada marine engine lubrication oil system dipengaruhi oleh beberapa kondisi operasi

kapal seperti trim, roll & pitching serta list. Acuan regulasi untuk sistem pelumas sama dengan

system bahan bakar yaitu section 11 rules volume 3.

Gambar 3 : diagram pipa sistem pelumas

- Jika diperlukan pompa denga self priming harus dipakai (section 11 H.1.3)

- Filter pelumas diletakkan pada discharge pompa (section 11 H.2.3.1)

- Filter utama aliran harus disediakan system control untuk memonitor perbedaan tekanan

(section 11.H.2.3.1)

- Pompa utama dan independent stand by harus disediakan (section 11 H.2.3.5)

Lubrication oil system didesain untuk menjamin keandalan pelumasan pada over range

speed dan selama engine berhenti, dan menjamin perpindahan panas yang berlangsung. Tangki

gravitasi minyak lumas dilengkapi dengan overflow pipe menuju drain tank. Lubrication oil filter

dirancang di dalam pressure lines pada pompa, ukuran dan kemampuan pompa disesuaikan

dengan keperluan engine. Filter harus dapat dibersihkan tanpa menghentika mesin. Untuk itu

dapat digunakan filter dupleks atau automatic back flushing filter. Mesin dengan output lebih

dari 150 kw dimana supplai pelumas dari engine sump tank dilengkapi dengan simpleks filter

dengan alarm pressure dirancang dibelakang filter dan filter dapat dibersihkan selama operasi ,

untuk keperluan ini sebuah shutt off valve by-pass dengan manual operasi.

Suatu sistem pelumasan mesin yang ideal harus memenuhi persyaratan sebagai berikut :

1. Memelihara film minyak yang baik pada dinding silinder sehingga mencegah keausan

berlebihan pada lapisan silinder, torak dan cincin torak.

2. Mencegah pelekatan cincin torak.

3. Merapatkan kompressi dalam silinder.

4. Tidak meninggalkan endapan carbon pada mahkota dan bagian atas dari torak dan dalam lubang

buang serta lubang bilas.

5. Tidak melapiskan lak pada permukaan torak atau silinder.

7. Mencuci bagian dalam mesin

8. Tidak membentuk lumpur, menyumbat saluran minyak, tapisan dan saringan, atau meninggalkan

endapan dalam pendingin minyak

9. Dapat digunakan dengan sembarang jenis saringan

10. Hemat dalam penggunaan.

11. Memungkinkan selang waktu yang relatif lama antara penggantian.

12. Memiliki sifat yang bagus pada start dingin.

Prinsip Kerja

Minyak pelumas dihisap dari lub. oil sump tank oleh pompa bertipe screw atau sentrifugal

melalui suction filter dan dialirkan menuju main diesel engine melalui second filter dan lub. oil

cooler. Temperatur oil keluar dari cooler secara otomatis dikontrol pada level konstan yang

ditentukan untuk memperoleh viskositas yang sesuai dengan yang diinginkan pada inlet main

diesel engine. Kemudian lub. oil dialirkan ke main engine bearing dan juga dialirkan kembali ke

lub. oil sump tank.

4. Sistem Pendingin

Sistem pendingin pada motor induk diatas kapal berdasarkan fluida pendingin terdiri dari

air tawar, air laut ataupun minyak pelumas. Tapi prosentase terbesar yang berpengaruh pada

sistem pendingin adalah akibat dari air tawar dan air laut. Ada 2 macam sistem pendinginan yaitu

:

- Sistem Pendinginan Terbuka

- Sistem Pendinginan Tertutup

Pada Sistem Pendinginan Terbuka ini fluida pendingin masuk kebagian mesin yang akan

digunakan pada sistem pendinginan ini dapat berupa air tawar ataupun air laut. Sistem ini ini

kurang menguntungkan dalam hal operasional. Dimana apabila fluida yang digunakan adalah air

tawar maka akan menyebabkan biaya operasional yang tinggi dan tidak ekonomis. Sedangkan

apabila menggunakan air laut dapat menyebabkan kerusakan pada komponen mesin dan akan

terjadi endapan garam pada komponen mesin yang didinginkan.

Sistem pendinginan tertutup ini merupakan kombinasi antara sistem pendinginan air

tawar dan air laut. Sistem pendinginan air tawar (Fresh Water cooling System) melayani

komponen-komponen dari mesin induk ataupun mesin bantu meliputi : main engine jacket, main

engine piston, main engine injektor. Kebanyakan sistem pendingin air tawar menggunakan

peralatan sirkulasi pendingin untuk sistem pendingin air laut yang secara terpisah. Dimana

peralatan yang digunakan adalah heat exchanger/cooler (penukar panas). Air tawar pendingin

mesin yang keluar dari mesin didirkulasikan ke heat exchanger, dan di dalam alat inilah air tawar

yang memiliki suhu yang tinggi akan didinginkan oleh air laut yang disirkulasikan dari sea chest

ke alat heat exchanger. Peralatan-peralatan lainnya pada sistem ini antara lain pengukur

pengukur tekanan pada section dan discharge line pump, termometer pada pipa sebelum dan

sesudah penukar panas, gelas pengukur/gauge glass masing-masing pada expansion tank dan

drain tank. Pengatur suhu umumnya dilengkapi dengan mekanisme otomatis dengan katup

treeway valve untuk mengatur aliran by pass air pendingin yang diijinkan. Pada sistem

pendinginan dengan air laut, air laut masuk ke sistem melalui high and low sea chest pada tiap

sisi kapal. Setiap sea chest dilengkapi dengan sea water valve, vent pipe, dimana pipa udara ini

dipasang setinggi atau lebih dari sarat kapal untuk membebaskan udara atau uap dan blow out

pipe untuk membersihkan sea chest.

Instalasi air laut

1. Sea water pump; berfungsi untuk memompa air laut ke central cooler. Pompa ini digerakkan

oleh elektromotor. Kapasitas dari pompa ditentukan berdasarkan jenis pendingin yang digunakan

dan jumlah panas yang harus dihilangkan.

2. Central cooler; berfungsi sebagai penukar kalor, panas motor induk diserap oleh air tawar, pada

saat air tawar melalui central cooler terjadi perpindahan panas dalam central cooler (panas air

tawar diserap air laut).

3. Filter air laut; berfungsi melindungi sistem dari beram karat yang berasal dari sea chest.

Instalasi air tawar

Sistem pendingin yang terjadi pada instalasi air tawar dapat dilihat pada gambar diagram pipa

berikut ini :

Gambar 4 : diagram pipa sistem pendingin dengan air tawar

Adapun komponen-komponen peralatan pada sistem pendinginan ini antara lain :

1. Expansion tank; merupakan tangki limpahan dimana apabila terjadi kekurangan atau kelebihan

perubahan volume pada sistem (seperti kebocoran). Disamping itu dilengkapi dengan vent pipe,

sehingga tekanan air pendingin dalam tangki tidak tinggi

2. Central cooling water pump; berfungsi memompa air yang berasal dari mesin ke central coler

atau langsung melalui thermostatic valve bersirkulasi lagi masuk ke mesin dengan temperatur 36

oC.

3. Central cooling water thermostatic valve; sistem pendinginan temperatur rendah ini dilengkapi

three way valve dan katup pencampur air tawar yang berasal dari by-pass ataupun yang melalui

proses pendinginan di central cooler. Sensor berada thermostatic valve yang diset pada suhu

rendah.

4. Perpipaan; kecepatan fluida maksimum adalah 3 m/s untuk bagian discharge dan 2,5 m/s bagian

suction. Penggunaan beberapa jenis katup pengontrol seperti pengontrol temperatur yang

bertujuan untuk mengarahkan air pendingin.

5. Heat exchanger; alat ini merupakan alat penukar kalor yang digunakan untuk mendinginkan

minyak pelumas, pendingin udara, pendingin air tawar pendingin mesin. Alat ini harus dapat

menjamin suhu air yang keluar dari mesin dan yang akan masuk ke mesin.

6. Sistem pendingin internal pada motor induk, untuk dapat melakukan start dengan heavy fuel oil,

sistem air pendingin harus mengalami pemanasan awal sampai temperaturnya mendekati

temperatur kerja dari motor induk atau minimal 70 oC.

B. Sistem Instalasi Listrik

Generator set sebagai permesinan bantu di kapal berfungsi untuk menyuplai kebutuhan

energi listrik semua peralatan di atas kapal. Penentuan kapasitas generator dipengaruhi oleh load

factor peralatan. Load factor untuk tiap peralatan diatas kapal tidak sama. Hal ini tergantung

dan kondisi beban yang berubah-ubah serta periode waktu pemakian yang tidak tentu atau tidak

sama. Penentuan kapasitas generator harus mendukung pengoperasian diatas kapal. Walaupun

pada beberapa kondisi kapal terdapat selisih yang cukup besar dan ini mengakibatkan efisiensi

generator (load factor generator) berkurang yang pada akhirnya mempengaruhi biaya produksi

listrik per kwh.

Dalam penentuan beban kebutuhan listrik, digunakan perhitungan analisa beban listrik

(electric load analisis) yang berupa tabel dan biasa disebut juga dengan tabel kalkulasi

keseimbangan beban listrik (Calculation of electric power balance) atau sering disebut sebagai

Anticipated Electric Power Consumption Tabel.

Fungsi utama generator diatas kapal adalah untuk menyuplai kebutuhan daya listrik di

kapal. Daya listrik digunakan untuk menggerakkan motor-motor dari peralatan bantu pada kamar

mesin dan mesin-mesin geladak, lampu penerangan, sistem komunikasi dan navigasi,

pengkondisian udara (AC) dan ventilasi, perlengkapan dapur (galley), sistem sanitari, cold

storage, alarm dan sistem kebakaran, dan sebagainya.

Dalam mendesain sistem diatas kapal perlu diperhatikan kapasitas dari generator dan

peralatan listrik lainnya (besarnya kebutuhan maksimum dan minimum dari peralatannya).

Dimana kebutuhan maksimum merupakan kebutuhan daya rata-rata terbesar yang terjadi pada

interval waktu yang singkat selama periode kerja dari peralataan tersebut, demikian juga

sebaliknya. Sedangkan kebutuhan rata-rata merupakan daya rata-rata pada periode kerja yang

dapat ditentukan dengan membagi energi yang dipakai dengan jumlah jam periode tersebut.

Kebutuhan maksimum penting diketahui untuk menentukan kapasitas dari generator yang

diperlukan. Sedangkan kebutuhan minimum digunakan untuk menentukan konfigurasi dari

Kebutuhan daya harus ditetapkan untuk kondisi pelayanan di laut, bongkar-muat dan

kondisi darurat (emergency). Seluruh perlengkapan pemakaian daya listrik yang ada di kapal dan

daya kerjanya (kapasitas) masing-masing peralatan harus tertera dalam suatu tabel. Dalam

penentuan electric balance, BKI Vol. IV (Bab I, D.1) juga mengisyaratkan bahwa :

a) Seluruh perlengkapan pemakaian daya yang secara tetap diperlukan untuk memelihara

pelayanan yang normal harus diperhitungkan dengan daya kerja penuh.

b) Beban terhubung dari seluruh perlengkapan cadangan harus dinyatakan. Dalam hal

perlengkapan pemakaian daya nyata yang hanya akan bekerja bila suatu perlengkapan serupa

rusak, kebutuhan dayanya tidak perlu dimasukkan perhitungan.

c) Daya masuk total yang harus ditentukan, dari seluruh pemakaian daya yang hanya untuk

sementara dimasukkan, dikalikan dengan suatu faktor kesamaan waktu bersamaan (common

simultancity factor) dan ditambahkan kepada daya masuk total dari seluruh perlengkapan

pemakaian daya yang terhubung tetap.

d) Daya masuk total sebagaimana ditentukan sesuai a) dan c) maupun kebutuhan daya untuk

instalasi pendingin yang mungkin ada, harus dipakai sebagai dasar dalam pemberian ukuran

instalasi generator

Sebagai seorang engineer, dalam pemilihan generator kita juga harus mempertimbangkan

keinginan dari owner dimana harus dipertimbangkan factor ekonomisnya. Untuk pemilihan

kapasitas generator selain hal-hal diatas juga perlu mempertimbangkan hal-hal berikut ini :

1. Harga awal dari generator set yang akan kita gunakan.

2. Biaya operasional dari generator

3. Ukuran dan berat dari generator set dalam kaitannya dengan ruangan/space yang tersedia di

4. Fuel consumption dari generator set yang akan digunakan

5. Reputasi dari mesin dan engine builder

6. Ketersediaan di pasaran dalam kaitannya jumlah yang tersedia di pasaran dan ketersediaan suku

cadang di pasaran.

C. Sistem Perpipaan dan Pemompaan

1. Sistem Perpipaan

Peletakan dari setiap komponen tidak lepas dari bagaimana sistem instalasi yang harus

direncanakan oleh seorang Engineer. Setiap sistem dalam kapal merupakan jaringan instalasi

pipa yang khusus dengan semua komponen mesin, alat-alat dan perlengkapannya yang dirancang

untuk menjalankan fungsi-fungsi tertentu pada kapal. Persyaratan umum dari badan Klasifikasi

menetapkan bahwa untuk pemasangan system perpipaan di atas kapal adalah sbb :

1. Semua pipa yang dipasang diharuskan memakai penyangga (support), supaya tidak terganggu

dengan perkembangan kerena panas dan menjaga kedudukan pipa tepat pada posisinya.

2. Bila ada pipa yang perlu diadakan bengkokan, maka diameter dari diameter dari suatu

bengkokan itu sebesar 3x diameter pipa tersebut dan panjang bengkokan sedikitnya 8x dari

diameter pipa itu sendiri.

3. Pada tempat system di kapal itu melalui sekat kedap air, seharusnya pipa tersebut diikat ke

dinding sekat dengan flanges. Pengikatan pipa flanges dengan dindng sekat dilakukan dengan las

atau kelling payung, tidak dibenarkan diikat dengan mur atau baut.

4. Pipa yang melalui ruang muat (cargo hold), coal bunker, chain locker (selain kamar boiler)

5. Menurut peraturan, pipa-pipa tidak diperbolehkan melalui tangki bahan bakar. Akan tetapi bila

tidak dapat dihindarkan, maka dibuatkan selubung pipa (Tunnel) dengan persyaratan pipa

tersebut harus menjalani tekanan hydroulik tiap dua tahun sekali.

6. Ktup pintu (gate valve) dan katup-katup untuk berbagai keperluan didesain sedemikian rupa

sehingga peralatan tersebut dapat menahan masuknya air laut ke lambung kapal dan sedapat

mungkin dipasang di atas kamar mesin dan kamar boiler.

7. Peralatan katup-katup yang lokasinya di bawah garis sarat air mempunyai dapat digerakkan bila

mana katup tersebut tertutup.pegangan (handle) yang terpisah yang didesain bahwa handle

tersebut

8. Semua sambungan yang berhubungan dengan katup-katup direncanakan sedemikian rupa

sehingga mudah terlihat bahwa peralatan tersebut dalam kondisi tertutup atau terbuka.

9. Semua pembuangan keluar kotoran (sewage outlets) sedapat mungkin ditempatkan pada sisi luar

kapal yang tidak bersamaan lokasi tempat pompa hisap.

10. Katup buang ((Outlet Opening) disarankan dipasang di belakang katup air laut masuk (Sea

Water Inlet) bila keduanya dipasang pada satu sisi kapal.

11. Semua corong hisap kapal harus dilindungi dengan kisi-kisi atau saringan, untuk mencegah

masuknya kotoran.

12. Semua peralatan hisap dasar (Bottom Inlet Fitting) harus dilengkapi dengan mesin tekan uap

atau angin yang bertekanan tidak kurang dari 3 kg/cm2. Peralatan pada katup buang (Outlet

Opening) yang ada kemungkinan membeku harus dilengkapi dengan system pemanasan (Steam

Elemen-elemen dari perpipaan menjamin hubungan kedap udara antara

komponen-komponen terpisah dan bagian-bagian dari sistim perpipaan. Elemen-elemen perpipaan terdiri

dari :

a. Pipa, dimana elemen ini merupakan unsur utama dari instalasi dan berhubungan antara ujung

pipa dimana fluida diisap ke ujung pipa lain dimana fluida dikeluarkan.

b. Penghubung atau jalur yang berhubungan langsung dengan pemisah pipa dan

komponen-komponen perpipaan secara ke badan kapal. Seperti Flens, percabangan, sambungan sudut,

penerobosan sekat, pelat-pelat geladak dan kopling-kopling.

Pemisah hubungan dan pengatur aliran (katup-katup) yang melayani hubungan, pemutus

atau saklar dimana keduanya sebagai pemisah seksi / bagian-bagian dari sebuah sistim

perpipaan.Pada perancangan sistem instalasi diharapkan menghasilkan suatu jaringan instalasi

pipa yang efisien dimana aplikasinya baik dari segi peletakan maupun segi keamanan dalam

pengoperasian harus diperhatikan sesuai peraturan-peraturan klasifikasi maupun dari spesifikasi

installation guide dari sistem pendukung permesinan.

Sistem perpipaan merupakan sistem yang kompleks di kapal untuk perencanaan dan

pembangunannya. Sistem perpipaan mempunyai hubungan yang sangat erat dengan

prinsip-prinsip analisa static dan dinamic stress, thermodinamic, teori aliran fluida untuk merencanakan

keamanan dan efisiensi jaringan pipa (network piping). Peletakan komponen yang akan

disambungkan dengan pipa perlu diperhatikan untuk mengurangi hal-hal yang tidak diinginkan

seperti : panjang perpipaan, susunan yang kompleks, menghindari pipa melalui daerah yang tidak

boleh ditembus, menghindari penembusan terhadap struktur kapal, dan lain-lain. Jalur instalasi

Sistem instalasi perpipaan di kapal dapat dikelompokkan dalam beberapa kelompok

layanan di atas kapal, antara lain :

1. Layanan Permesinan; yang termasuk disini adalah sistem-sistem yang akan melayani kebutuhan

dari permesinan di kapal (main engine dan auxilliary engine) seperti sistem start, sistem bahan

bakar, sistem pelumasan dan sistem pendingin.

2. Layanan penumpang & crew; adalah sistem yang akan melayani kebutuhan bagi seluruh

penumpang dan crew kapal dalam hal untuk kebutuhan air tawar dan sistem sanitary/drainase.

3. Layanan keamanan; adalah sistem instalasi yang akan menjamin keselamatan kapal selama

pelayaran meliputi : sistem bilga, system ballas, dan sistem pemadam kebakaran.

4. Layanan keperluan kapal; adalah sistem instalasi yang akan menyuplai kebutuhan untuk

menjamin stabilitas dan keperluan kapal meliputi sistem ballast dan sistem pipa cargo (untuk

kapal tanker).

2. Sistem Pemompaan

Pemilihan suatu pompa untuk suatu maksud tertentu, terlebih dahulu harus diketahui

kapasitas aliran serta head yang diperlukan untuk mengalirkan zat cair yang akan dipompa. Agar

pompa dapat bekerja dengan baik tanpa mengalami kavitasi, perlu direncanakan besarnya

tekanan minimum yang tersedia pada inlet pompa yang terpasang pada instalasinya. Dengan

dasar tersebut maka putaran pompa dapat ditentukan. Kapasitas aliran, head, dan putaran pompa

dapat diketahui seperti diatas. Tetapi apabila perubahan kondisi operasi sangat besar (khususnya

perubahan kapasitas dan head) maka putaran dan ukuran pompa yang akan dipilih harus

ditentukan dengan memperhitungkan hal tersebut. Hal-hal yang harus diperhatikan dalam

pemilihan pompa dapat dilihat pada tabel berikut ini :

Tabel 2 : Data yang diperlukan untuk pemilihan pompa

. Diperlukan

1. Kapasitas Diperlukan juga keterangan mengenai kapasitas maksimum dan minimum

2. Kondisi Isap (suction)

Tinggi isap dari permukaan air isap ke level pompa. Tinggi flukstuasi permukaan air isap. Tekanan yang bekerja pada permukaan air isap. Kondisi pipa isap.

3. Kondisi Tekan (discharge)

Tinggi permukaan air keluar ke level pompa. Tinggi fluktuasi permukaan air keluar. Besarnya tekanan pada permukaan air keluar. Kondisi pipa keluar.

7. Kondisi kerja Kerja terus-menerus, terputus-putus, jumlah jam kerja seluruhnya dalam setahun

8. Penggerak Motor listrik, motor bakar torak, turbin uap. 9. Poros tegak

Pembatasan-pembatasan pada ruang instalasi, ketinggian diatas permukaan air, diluar atau di dalam gedung, flukstuasi suhu.

Sumber : Pompa dan kompressor; pemilihan, pemakaian dan pemeliharaan.

Dalam penentuan jumlah pompa yang akan digunakan, harus memperhatikan beberapa

hal antara lain :

1. Pertimbangan ekonomis;

Pertimbangan ini menyangkut masalah biaya, baik biaya investasi awal pembangunan instalasi

(Capitol cost) maupun biaya operasional dan perawatan (maintenance).

Biaya awal instalasi; umumnya untuk laju aliran total yang sama, biaya keseluruhan untuk

pembangunan fasilitas mekanis kurang lebih tetap sama meskipun menggunakan jumlah pompa

yang berbeda.

Biaya operasional dan perawatan; komponen biaya terbesar adalah untuk daya listrik. Tapi biaya

Apabila kebutuhan berubah-ubah, maka beberapa pompa dengan kapasitas sama yaitu sebesar

atau hampir sebesar konsumsi minimum harus dipakai. Atau dapat juga menggunakan pompa

dengan kapasitas berbeda.

Jika kapasitas pompa menjadi besar, efisiensi pompa juga menjadi lebih tinggi, sehingga

penggunaan daya menjadi lebih ekonomis.

Agar biaya operasional dan perawatan dapat ditekan, jumlah pompa yang digunakan tidak

boleh terlalu banyak. Selain itu sedapat mungkin pompa yang dipakai sama agar dalam hal suku

cadangnya dapat saling dipertukarkan. Hal ini mempermudah dalam perawatan.

2. Batas Kapasitas Pompa; batas atas kapasitas suatu pompa tergantung beberapa hal:

Berat dan ukuran terbesar yang dapat diangkut dari pabrik ke tempat pemasangan.

Lokasi pemasangan pompa dan cara pengangkatannya.

Jenis penggerak dan cara mentransmisikan daya dari penggerak ke pompa.

Pembatasan pada besarnya mesin perkakas yang digunakan untuk pengerjaan bagian-bagian

pompa.

Pembatasan pada performansi pompa (seperti kavitasi, dll).

3. Pembagian Resiko; penggunaan hanya satu pompa untuk melayani laju aliran keseluruhan dalam

suatu instalasi yang penting adalah besarnya resiko. Instalasi tidak akan berfungsi jika

satu-satunya pompa yang ada rusak. Jadi untuk mengurangi resiko, perlu dipakai 2 pompa atau lebih,

tergantung pentingnya suatu instalasi. Selain itu, untuk meningkatkan keandalan instalasi, perlu

disediakan sedikitnya satu pompa cadangan, tergantung pada kondisi kerja dan pentingnya

Head total disebut juga head manometric yang biasa tertulis pada setiap pompa. Dalam

buku “Pompa dan Kompressor” oleh Prof. Dr. Haruo Tahara, dan Ir. Sularso, hal. 26,

diberikan rumus :

H = ha + Δhp + ∑hf + (v2/2g) (m)

imana :

Ha = Perbedaan tinggi antara muka air di sisi keluar dan sisi isap (m)

= Head tekan + head isap

Δhp = Perbedaan tekanan statis yang bekerja pada kedua permukaan air (m)

(v 2/2g)= Kerugian keluar pada ujung pipa keluar

hf = Berbagai kerugian head pada instalasi

= hf1 + hf2 + hf3

dimana :

- hf1 = Kehilangan head akibat gesekan sepanjang pipa lurus

hf1 = (m)

dimana :

Q = Kapasitas pompa (m3/sec)

L = Panjang pipa lurus (m)

C = Koefisien untuk jenis pipa besi cor baru

D = Diameter pipa (m)

- hf2 = Kerugian pada belokan pipa

hf2 = f (v2/2g) x n

f = koefisien kerugian belokan pipa

=

v = kecepatan aliran dalam pipa (m/dt)

g = gravitasi bumi (m/sec2)

n=jumlah belokan yang digunakan

hf3 = Kerugian pada katup dan sambungan pipa

hf 3 = f x (v2/2g) x n

dimana :

f = koefisien kerugian pada katup dan sambungan pipa

v= kecepatan aliran dalam pipa (m/dt)

g = gravitasi bumi (m/sec2)

Dalam buku “Marine Power Plant”, oleh P. Akimov. hal. 495 diberikan rumus untuk

menghitung besarnya daya pompayang digunakan :

N = (Hp)

Dimana :

Q = Lajua aliran pompa (m3/sec)

H = Head total pompa (m)

ρ = Massa jenis air laut (kg/m3)

η = total efisiensi pompa (0,6 ~ 0,9)

Hal – hal yang perlu diperhatikan dalam perencanaan kamar mesin adalah sebagai berikut

a. Ukuran dari kamar mesin, sehingga diketahui luas ruangan dan volume ruangan.

b. Persyaratan dan ukuran setiap peralatan, hal ini dapat diketahui berdasarkan hasil

perhitungan–perhitungan dan ketentuan–ketentuan yang lain yang telah mendapat

persetujuan dari Biro Kalsifikasi yang ditunjuk.

c. Jumlah unit peralatan, dan ukuran dari peralatan-peralatan tersebut, hal ini sangat

mendukung perhitungan pengoperasian kapal tersebut.

Secara umum peralatan-peralatan yang ada di dalam kamar mesin terdiri dari :

1. Mesin utama (Main engine), berfungsi sebagai penggerak utama baling-baling (propeller) kapal.

2. Mesin bantu (Auxiliary engine), berfungsi sebagai sumber tenaga listrik yang akan digunakan

untuk semua kegiatan pendukung diatas kapal, seperti untuk penerangan, penggerak

pompa-pompa, penggerak peralatan bongkar muat, alat tambat, perlengkapan dapur, peralatan navigasi

dan peralatan lainnya.

3. Pompa beserta instalasinya untuk memindahkan cairan yang ada di atas kapal.

Adapun jenis-jenis pompa antara lain sebagai berikut :

a Pompa Ballast (ballast pump), digunakan untuk mengisi tangki - tangki ballast apabila kapal

dalam keadaan kosong sehingga berfungsi untuk menjaga keseimbangan kapal dalam keadaan

kosong (tanpa muatan).

b Pompa Sanitari air laut, Digunakan untuk membersihkan air dari geladak, dan untuk berbagai

keperluan di kamar mandi seperti untuk air mandi dan juga untuk WC.

c Pompa Minyak Pelumas, digunakan untuk memompa minyak pelumas dari tangki induk ke

tangki harian untuk keperluan mesin induk dan mesin bantu.

- Pompa penyuplai bahan bakar, yang berfungsi untuk memompa bahan bakar dari tangki induk ke tangki harian,

- Pompa penyuplai minyak diesel, yang berfungsi untuk memompa minyak diesel dari tangki induk ke tangki harian untuk kebutuhan mesin induk selama kapal berada di pelabuhan.

e Pompa Pemadam kebakaran (fire pump), Digunakan dalam keadaan darurat (terjadi kebakaran)

melalui hidran-hidran yang diletakkan sedemikian rupa sehingga mampu memadamkan

kebakaran yang terjadi. Untuk daerah bukaan geladak seperti pada palka di geladak utama,

digunakan sebuah pompa yang memasok air laut ke hydran yang diletakkan di forecastle,

sedangkan untuk ruang akomodasi digunakan pula pompa yang lain yang menyuplai air laut ke

hidran-hidran yang telah tersedia.

f Pompa Bilga (bilge pump), Digunakan untuk mengeringkan double bottom dari air sisa atau air

yang masuk kedalam sumur bilga (bilge well).

g Pompa Sanitari Air Tawar (fresh water pump), Digunakan untuk mengisi hidrofor yang

berfungsi sebagai penyuplai air tawar untuk keperluan dapur, air minum, mandi, mencuci dan

lain-lain.

h Pompa Air Laut Pendingin Cooler,digunakan untuk mendinginkan mendinginkan air tawar yang

keluar dari mesin dan masuk ke dalam cooler, dimana pompa ini bekerja secara kontinu selam

mesin beroperasi.

i Pompa Kotoran (vecal pump), digunakan untuk memompa kotoran–kotoran dari kamar

mandi, ruang cuci, dapur, dan toilet.

Disamping peralatan pompa-pompa, maka peralatan yang harus ada juga di dalam kamar

a Kompressor dan botol angin. Fungsi kompressor disini adalah mensupply udara masuk ke dalam

ruang bakar silinder yang kemudian akan bercampur dengan bahan bakar yang telah diatomisasi,

sebagai start awal pada mesin.

b Sea Chest, Digunakan untuk menampung air laut yang diambil langsung dari laut dengan sistem

pembukaan katup untuk berbagai keperluan air laut di atas kapal.

c Purifier atau filter (alat pembersih/penyaring), Digunakan untuk menyaring zat cair dari

kotoran–kotoran yang memiliki tingkat polusi lebih rendah. Contoh Pemakaian pada sistem air

tawar, yaitu pemompaan dari tangki induk ke tangki harian.

d Separator (Mesin pemisah), Berfungsi untuk memisahkan zat cair yang satu (yang memiliki

kadar polusi yang tinggi) dengan zat cair yang dapat dibuang langsung ke laut. Penggunaan

separator disini terdapat pada sistem bilga untuk menyaring kotoran yang terikut masuk dan

bercampur dengan kotoran pada sumur bilga, dan juga pada sistem bahan bakar untuk menyaring

kotoran yang terdapat pada sisa bahan bakar setelah masuk pada tangki di mesin untuk

dimasukkan kembali ke tangki harian.

e Peralatan pendingin (Cooler).

Penempatan peralatan disesuaikan dengan fungsi dan kegunaannya di atas kapal. Untuk

pompa peletakannya disesuaikan dengan fungsinya dan sebaiknya dekat dengan tangki yang

akan di pompa. Sedangkan untuk peralatan lainnya disesuaikan dengan fungsinya dalam suatu

rangkaian instalasi untuk pemindahan cairan di atas kapal.

Untuk pompa, jumlah pompa yang digunakan disesuaikan dengan kebutuhan apa saja,

cairan yang akan dipindahkan dan lamanya pengisian. Secara umum pompa-pompa di kapal

Pompa Dinas Umum (General Service Pump), berfungsi untuk melayani kebutuhan domestik bagi

ABK, termasuk keperluan sanitari di atas kapal seperti pompa bilga, pompa ballast, pompa

sanitari, pompa pemadam dan pompa darurat, dalam perencanaan ini tidak terdapat pompa dinas

umum.

Pompa untuk shipboard sistem, direncanakan untuk melayani mesin utama dan mesin bantu,

misalnya pompa air pendingin, pompa pemindah bahan bakar, pompa minyak pelumas, sirkulasi

pendingin dan lain-lain.

Pompa-pompa yang biasa digunakan untuk keperluan di atas kapal antara lain :

a Pompa Sentrufugal digunakan untuk pendingin mesin, ballast, air minum, kebakaran, sanitari.

Pompa yang dipilih berdasarkan pada daya, kapasitas, cairan yang dialirkan dan lain-lain.

b Pompa Rotari digunakan untuk pendingin mesin, bongkar muat, ruang emergensi dan alat

kemudi, sirkulasi minyak pelumas. Pompa ini dihubungkan secara vertikal ke tanah untuk

keamanan ruang.

c Pompa Bolak-balik Otomatis digunakan untuk air minum, kebakaran, sanitari, bahan bakar.

Pompa ini memiliki beberapa keunggulan antara lain kesederhanaan keandalan, efisiensi yang

memuaskan dan lain-lain.

d Pompa Bolak-balik Jenis Daya digunakan untuk ballast, air minum, kebakaran, bahan bakar,

sanitari.

Dalam perhitungan pompa sebagaimana formula perhitungan daya pompa, kita mengenal

beberapa komponen, antara lain :

1. Kapasitas (Q), yaitu volume cairan yang dipindahkan dalam satuan waktu.Satuannya adalah

m3/jam. kapasitas dipengaruhi oleh jumlah cairan yang dipindahkan, lamanya pemindahan cairan

2. Head (H), yaitu tekanan yang dinyatakan dalam meter kolom zat cair.

Satuannya adalah meter. Head yang dipakai dalam perhitungan adalah head total yang

merupakan keseluruhan head dari pompa yang merupakan penjumlahan dari static suction lift

(tinggi hisap) ditambah static discharge (tinggi tekan) ditambah dengan friction head (head

akibat gesekan sepanjang pipa lurus, kerugian-kerugian akibat penggunaan katup-katup,

bengkokan, sambungan serta pembesaran dan pengecilan sepanjang instalasi) ditambah velocity

head (kehilangan karena kecepatan yang bergantung pada kecepatan fluida dalam instalasi).

Head total disebut juga head manometric yang biasa tertulis pada setiap pompa, dari buku

“Pompa dan Kompressor” oleh Prof. Dr. Haruo Tahara, dan Ir. Sularso, hal. 26, diberikan

rumus :

H = Hs + Hd + HF (meter)

Dimana :

Hs = kerugian pada sisi isap (suction line)

Hd = Kerugian pada sisi keluar (discharge line)

HF = Hf1 + Hf2 + Hf3 + Hf4 + Hf5 + Hf6

dimana :

- Hf1 = Kehilangan akibat gesekan sepanjang pipa lurus

Hf1 =

dimana :

Q = Kapasitas pompa (m3/h), (m3/sec)

C = Koefisien untuk jenis pipa besi cor baru

D = Diameter pipa (m)

- Hf2 = kerugian pada ujung masuk pipa

Hf2 = f (v2/2g)

dimana :

f = koefisien kerugian pada ujung masuk pipa

= 0,2 (untuk Bell mouth)

v = kecepatan aliran dalam pipa (m/dt)

g = gravitasi bumi (m/dt2)

- Hf3 = Kerugian pada penggunaan belokan pipa.

Hf 3 = f x (v2/2g) x n

dimana :

f = koefisien kerugian pada belokan pipa

= 1,129 (untuk belokan 90 0)

n = jumlah belokan yang digunakan dalam instalasi.

- Hf4 = Kerugian pada penggunaan sambungan pipa.

Hf 4 = f x (v2 / 2g)

dimana :

f = koefisien kerugian pada sambungan pipa

- Hf5 = Kerugian pada penggunaan katup

Hf 5 = f x (v2 / 2g)

dimana :

- Hf6 = Kerugian karena kecepatan keluar (ujung keluar)

Hf 6 = ( v 2 / 2g )

Selain peralatan-peralatan di atas, di kamar mesin juga terdapat tangki seperti

tangki-tangki harian (Daily Service Tank), panel kontrol utama (Main Switch Board), ataupun ruang

kontrol kamar mesin. Hal lain yang juga perlu diperhatikan adalah instalasi gas buang sisa

pembakaran mesin utama dan mesin bantu serta ventilasi-ventilasi udara.

Untuk menghitung besarnya daya pompa yang digunakan, rumus pada buku “Marine

Power Plant”, oleh P. Akimov. hal. 495, dengan rumus sebagai berikut :

N = (Hp)

Dimana :

N = Daya pompa (Hp)

Q = Kapasitas pompa (m3/hr)

H = Head total pompa (m)

= berat jenis cairan yang dipindahkan (kg/m3)

= efisiensi kerja pompa (%)

Konstruksi Kamar mesin kapal