4.1 Pengumpulan Data Loading Seksi Quality Control

a. Check Sheet Loading Seksi Quality Control

Table 4.1 Loading seksi Quality Control selama tahun 2005

MONTH SUB

TOTAL SECTION

JAN FEB MAR APR MEI JUN JUL AUG SEP OKT NOV DES (JAM) CMM 167.5 108.5 70.25 62 8.5 49 100 137 140.5 153.5 118 146 1,260.75

Manual 254.25 123 71 52.5 24 55.33 62.5 53.18 18.67 96.5 92.5 140.5 1,043.93

Lay Out 12.5 12.5 25.00

TOTAL 2,329.68

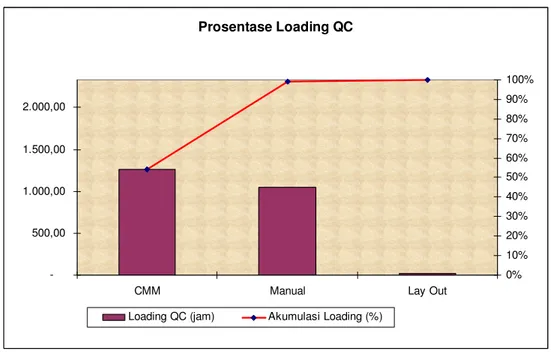

Dari sebaran loading tiap bulan terlihat bahwa loading yang paling banyak di seksi Quality Control adalah untuk aktivitas pengukuran dengan menggunakan mesin CMM yakni sekitar 54 % dari total loading seksi

b. Diagram Pareto Loading Mesin CMM

Sebaran loading tersebut akan lebih jelas lagi diperlihatkan dalam diagram pareto loading seksi Quality Control berikut ini.

Prosentase Loading QC -500,00 1.000,00 1.500,00 2.000,00

CMM Manual Lay Out

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Loading QC (jam) Akumulasi Loading (%)

Gambar 4.1 Diagram Pareto Prosentase Loading Seksi Quality Control

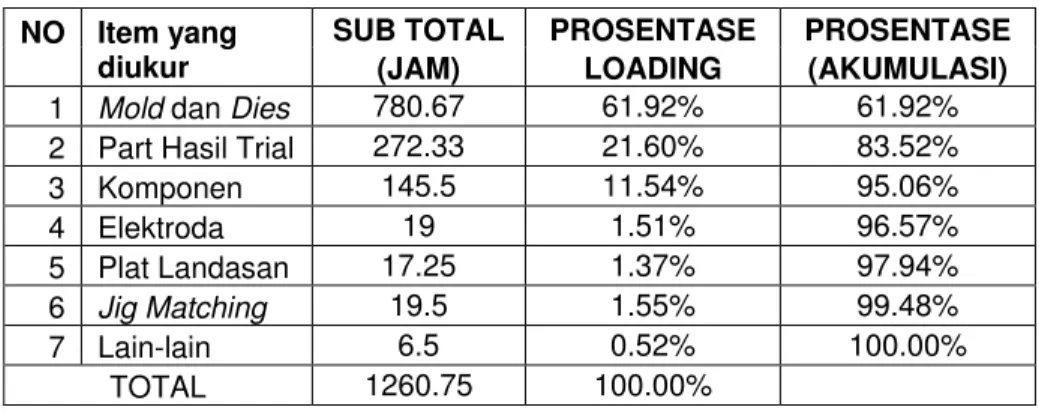

c. Check Sheet Loading Mesin CMM

Untuk memperjelas komponen loading mesin CMM, maka dari total 1260.75 jam loading mesin CMM pada tahun 2005, dibuatkan check sheet loading part atau komponen yang diukur oleh mesin CMM, terutama untuk melihat jumlah jam pengerjaan yang dipergunakan untuk pengukuran mold

dan dies, karena sistem kerjanya adalah job shop maka ada waktu dimana

loading untuk mold tidak ada sehingga untuk mengisi kapasitas tersedia seksi DP I, sebagian loading DP II dikerjakan juga di DP I. Berikut check sheet loading per bulan dari mesin CMM

Tabel 4.2 Resume Loading Mesin CMM

SUB TOTAL PROSENTASE PROSENTASE NO Item yang

diukur (JAM) LOADING (AKUMULASI)

1 Mold dan Dies 780.67 61.92% 61.92%

2 Part Hasil Trial 272.33 21.60% 83.52%

3 Komponen 145.5 11.54% 95.06% 4 Elektroda 19 1.51% 96.57% 5 Plat Landasan 17.25 1.37% 97.94% 6 Jig Matching 19.5 1.55% 99.48% 7 Lain-lain 6.5 0.52% 100.00% TOTAL 1260.75 100.00%

Tabel detail Loading mesin CMM (Lampiran 4.1) d. Diagram Pareto Loading Mesin CMM

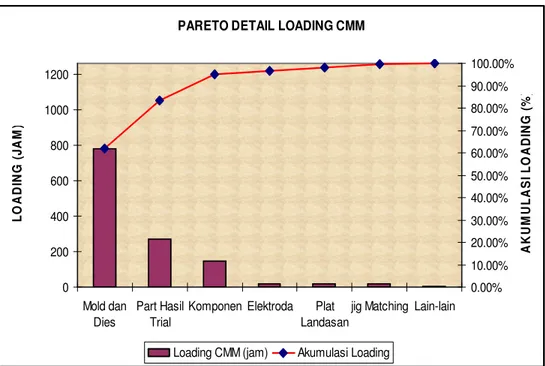

Berdasarkan resume detail loading mesin CMM, maka sudah jelas

loading tertingginya adalah untuk proses pengukuran mold dan dies yakni sekitar 780.67 jam atau 61.92% dari total loading mesin CMM, total mold

dan dies yang diukur di mesin CMM pada tahun 2005 yakni sekitar 43 unit dimana 24 unit untuk mold dan sisanya sekitar 19 unit dies. Total Produksi

mold untuk tahun 2005 sekitar 46 unit mold, jadi dari sekitar total 46 unit yang diproduksi maka ada 24 mold yang part-nya bermasalah atau 50% lebih dari total yang di produksi, tetapi kalau diambil rata-rata dari total jumlah 43 unit mold dan dies yang diukur maka waktu yang diperlukan untuk pengukuran tiap unit mold dan dies sekitar 18 jam atau sekitar 2 shift lebih dan kalau dikonversi ke hari menjadi 2 hari, belum ditambah waktu yang diperlukan untuk proses transportasi pengambilan mold dan dies dari

Sunter, Pegangsaan atau pun Cikarang. Total kapasitas DMP untuk pembuatan mold dalam setahun sekitar 60 unit mold per tahun.

Berikut disajikan diagram pareto untuk lebih memperjelas sebaran detail

loading mesin CMM.

PARETO DETAIL LOADING CMM

0 200 400 600 800 1000 1200 Mold dan Dies Part Hasil Trial

Komponen Elektroda Plat Landasan

jig Matching Lain-lain

L O A D IN G ( J A M ) 0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 80.00% 90.00% 100.00% A K U M U L A S I L O A D IN G ( % )

Loading CMM (jam) Akumulasi Loading

Gambar 4.2 Diagram Pareto Prosentase Loading Mesin CMM

4.2 Pengolahan Data

Sistem produksi pada proses pembuatan mold adalah sistem job shop atau job order, dimana pekerjaan dilakukan berdasarkan order atau pesanan dengan tingkat variasi produk yang sangat tinggi. Kebanyakan atau hampir seluruh mold yang dibuat merupakan mold untuk unit motor baru dan umur pakai mold itu sendiri cukup lama atau hampir berbarengan dengan umur model dari sepeda motor, artinya mold akan dibuat ketika ada model sepeda motor baru. PT Astra Honda Motor rata-rata

pertahunnya mengeluarkan 2 model sepeda motor baru, dimana rata-rata jumlah unit mold untuk setiap proyek motor baru yang berada dibawah tanggung jawab DMD

sekitar 23 unit mold baik inplant ataupun outplant. Kemampuan produksi paralel pembuatan mold di DMD Pulogadung, sekitar 6 paralel artinya dalam satu waktu bisa mengerjakan 6 unit mold secara bersamaan. Loading di Die and Mold Production I Departement, akan selalu terkondisikan datang secara bersamaan, sehingga loading di seksi Quality Control pun akan masuk sebanyak loading paralel terbanyak yang mampu dikerjakan oleh Die and Mold Production I Departement. Waktu yang tersedia untuk proses manufakturing mold cukup terbatas dan harus mengikuti

schedule proyek pembuatan sepeda motor secara keseluruhan yang sangat padat, dimana waktu yang tersedia untuk pengerjaan mold itu sendiri yaitu kurang lebih 3 bulan. Semua proses dari mulai part preparation, pembuatan design mold, proses manufakturing mold, proses matching part hasil trial sampai proses approval dan

mold unit siap dipakai untuk produksi masal benar-benar dikerjakan dengan jadwal produksi yang sangat ketat.

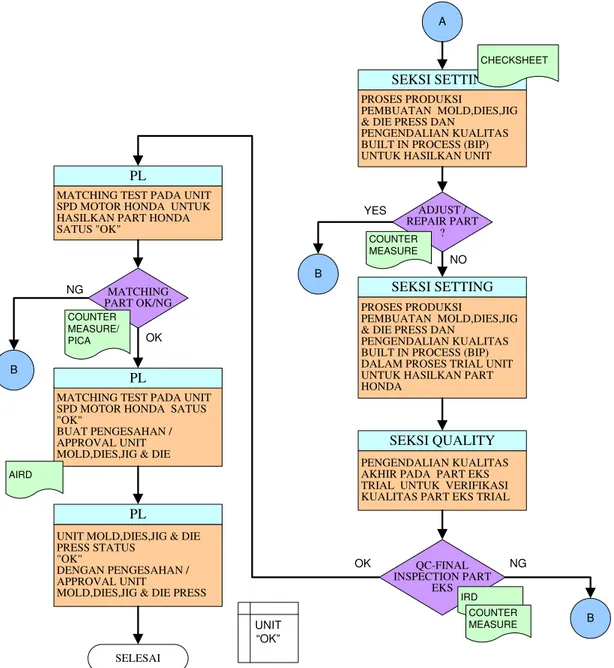

4.2.1 Flow Proses Pembuatan Mold

MULAI

TERIMA DOKUMEN : 1.SURAT PERINTAH KERJA 2.GAMBAR&BOM

DMP

BUAT GLOBAL SCHEDULLE & IN/OT PLAN UNIT MFG STRATEGY PL PERENCANAAN PRODUKSI DENGAN PEMBUATAN : 1. DETAIL SCHEDULLE 2. SCHEDULLE MINGGUAN 3. PROCESS PLANING SHEET

SEKSI PLAN CONTROL

PERENCANAAN PRODUKSI DENGAN KOORDINASI (MFG STRATEGI) DALAM PEMBUATAN NC PROGRAM DAN ELECTRODA DAN PEMBUATAN PART

SEKSI PLAN CONTROL

PERENCANAAN PRODUKSI DENGAN PEMBUATAN NC PROGRAM & NC PROGRAM Unt ELECTRODA

SEKSI PROGRAMMING

PROSES PRODUKSI

PEMBUATAN MOLD,DIES,JIG & DIE PRESS DAN

PENGENDALIAN

SEKSI MACHINING

DISTRIBUSI PART EKS MCH KE LINE BERIKUTNYA & DISTRIBUSI DOKUMEN KE PLAN CONTROLL SEKSI MACHINING PROSES PENGENDALIAN KUALITAS DALAM PEMBUATAN MOLD,DIES,JIG & DIE PRESS

SEKSI QUALITY

DISTRIBUSI PART EKS MCH KE LINE BERIKUTNYA & DISTRIBUSI DOKUMEN KE PLAN CONTROLL SEKSI QUALITY GAMBAR BILL OF MATERIAL 3D DATA SPK QC BIP QC FINAL INSPECTION GLOBAL SCHEDULE DETAIL SCHEDULLE SCHEDULLE MINGGUAN PPS CHECK SHEET CHECKSHEET/ IRD QC COUNTER MEASURE CHECKSHEET BIP A CHECKSHEET / IRD QC NG NG OK OK B QC FINAL INSPECTION UNTUK NEW UNIT MOLD BELUM DIJALANKAN SEPENUHNYA

PROSES PRODUKSI

PEMBUATAN MOLD,DIES,JIG & DIE PRESS DAN

PENGENDALIAN KUALITAS BUILT IN PROCESS (BIP) UNTUK HASILKAN UNIT SEKSI SETTING

PENGENDALIAN KUALITAS AKHIR PADA PART EKS TRIAL UNTUK VERIFIKASI KUALITAS PART EKS TRIAL SEKSI QUALITY PROSES PRODUKSI

PEMBUATAN MOLD,DIES,JIG & DIE PRESS DAN

PENGENDALIAN KUALITAS BUILT IN PROCESS (BIP) DALAM PROSES TRIAL UNIT UNTUK HASILKAN PART HONDA

SEKSI SETTING MATCHING TEST PADA UNIT

SPD MOTOR HONDA UNTUK HASILKAN PART HONDA SATUS "OK"

PL

MATCHING TEST PADA UNIT SPD MOTOR HONDA SATUS "OK"

BUAT PENGESAHAN / APPROVAL UNIT MOLD,DIES,JIG & DIE

PL

UNIT MOLD,DIES,JIG & DIE PRESS STATUS

"OK"

DENGAN PENGESAHAN / APPROVAL UNIT

MOLD,DIES,JIG & DIE PRESS PL ADJUST / REPAIR PART ? QC-FINAL INSPECTION PART EKS MATCHING PART OK/NG CHECKSHEET A COUNTER MEASURE IRD COUNTER MEASURE COUNTER MEASURE/ PICA AIRD B B UNIT “OK” B SELESAI YES NO NG OK OK NG

Proses pengukuran atau proses penjaminan kualitas mold belum bisa dilakukan sesuai dengan flow proses yang seharusnya sesuai dengan gambar 4.1, hal ini dikarenakan oleh proses pengukuran mold yang memerlukan waktu cukup lama. Pada saat ini proses pengecekan mold akan dilakukan oleh bagian

Quality Control apabila terjadi temuan masalah pada saat proses matchingpart

hasil trial, hal ini untuk menghindari mold berada di seksi Quality Control

terlalu lama yang disebabkan oleh proses pengukuran yang lama.

Proses matching sendiri merupakan sebuah proses uji coba assembling part

hasil trial ke unit jig sepeda motor, untuk mengetahui kualitas hubungan antar part yang bersentuhan, hal ini bertujuan supaya mold tersebut ketika dipakai untuk produksi masal tidak menghasilkan part yang bermasalah pada saat proses perakitan sepeda motor secara keseluruhan.

Berikut gambaran permasalahan utama yang dialami oleh Die and Mold Production I Departement sehingga proses pengukuran mold belum dapat dilaksanakan :

Gambar 4.4 Ilustrasi masalah menggunakan 4W1H Proses Pengukuran Mold belum dilaksanakan ??? Why Proses Pengkuran Mold Lama Why Pembuatan Program Pengkuran Lama Why Input Point & Vektor masih Manual Why PC-Dmis Belum bisa Import File Dari CAD How Cari/Buat File yang dpt diterima PC-Dmis

Kondisi saat ini Dies Manufacturing Division (DMD) Pulogadung memiliki keterbatasan mesin injection molding untuk proses trial mold yakni hanya memiliki 1 unit mesin injection molding.

Sebagai gambaran, bisa diambil contoh : Apabila pada saat proses matching

antar part kemudian ditemukan penyimpangan berupa gap ataupun step yang besar, maka bagian Quality Control harus membuat counter measure untuk menentukan part yang mengalami penyimpangan terhadap ukuran standar. Untuk mengetahui part yang mengalami penyimpangan, maka bagian Quality Control harus melakukan proses pengukuran terhadap mold part yang bermasalah sesuai check point yang dikeluarkan oleh bagian programming. Masalahnya apabila proses trial mold tersebut dilakukan di luar Dies Manufacturing Division dalam hal ini proses trial dilakukan di bagian produksi yang ada di Sunter, Pegangsaan atau bahkan Cikarang, maka permasalahannya sudah jelas jarak antara semua tempat tersebut cukup jauh sehingga diperlukan proses transportasi yang cukup lama. Contoh kecil saja apabila pada saat

matching part ditemukan permasalahan dan ternyata mold part tersebut di-trial

di Sunter dan berdasarkan pengalaman, proses transportasi saja bisa memakan 1 shift atau bahkan lebih, hal ini disebabkan adanya proses administrasi peminjaman kendaraan dan proses transportasinya itu sendiri.

Masalah seperti diatas bisa dihindarkan atau dieliminasi dengan cara dilakukan proses pengecekan mold oleh bagian Quality Control terlebih dahulu sesuai dengan flow yang sudah ditetapkan yaitu sebelum proses trial

dilaksanakan, sehingga dari awal diperoleh gambaran mengenai kualitas mold

itu sendiri apakah bagus atau tidak sehingga ketika hasil trial ditemukan masalah pada part, maka penentuan penyebab masalahnya pun akan lebih objektif.

4.2.2 Analisa Permasalahan Menggunakan Cause-and-Effect Diagram

Permasalahan yang dihadapi apabila proses pengukuran mold tersebut tetap dilaksanakan sebelum proses trial adalah dari sisi waktu pengukuran mold yang memerlukan waktu cukup lama, berikut disajikan Cause-and-Effect Diagram

ermasalahan pengukuran mold untuk mengetahui semua kemungkinan yang bisa menjadi penyebab lamanya proses pengukuran mold tersebut.

Gambar 4.5 Cause-and-Effect Diagram Permasalahan Proses Pengukuran Mold Proses Pengukuran Mold Lama

Mesin Material Metoda

Orang Lingkungan

Perawatan rutin Software pengukuran

Umur Mesin

Dari Supplier NG

Spec tidak Standard Planning Salah

Training kurang Pengawasan Kurang

Attitude jelek

Keahlian kurang Udara unStabil Debu

Berikut analisa setiap kemungkinan penyebab berdasarkan cause-and-effect diagram :

1. Mesin

i. Kalibrasi, khusus untuk mesin-mesin pengukuran bagian yang bertanggung jawab terhadap kalibrasi mesin adalah Quality Technology Division dan divisi ini sudah mempunyai jadwal kalibrasi rutin untuk semua mesin-mesin pengukuran dan berdasarkan hystory mesin, utnuk CMM sudah dilakukan proses kalibrasi sesuai dengan schedule kalibrasi yang sudah dibuat oleh Divisi QT.

ii. Perawatan rutin, untuk pengoperasian dan perlakuan mesin sudah dilengkapi dengan SOP yang sangat jelas, artinya tahapan tindakan operator terhadap perawatan harian mesin sudah sangat jelas seperti ; setiap habis pemakaian mesin harus dibersihkan, apabila mesin akan mati dalam kondisi lama maka mesin harus dimatikan dan power dimatikan.

iii. Software pengukuran, upgrade software memang baru dilaksanakan dalam waktu yang belum lama dan arahan penggunaannya baru pada operasional yang selama ini sudah berjalan. Mesin CMM

dikondisikan baru pada tuntutan kemampuan pemakaian sesuai dengan kondisi sebelumnya.

iv. Umur mesin, secara depresiasi mesin masih masuk dalam tahun range depresiasi yakni kurang dari 8 tahun dan dari hasil kalibrasi yang dilakukan secara mekanik dan secara akurasi pengukuran masih bagus artinya masih masuk toleransi standar

2. Material

i. Dari supplier NG, pengecekan material secara spesifik memang belum ada, pengecekan lebih ke pengecekan visual dan dimensi. ii. Spec tidak standar, pengecekan spek kimia dan spek mekanik seperti

pembuktian kekuatan tarik dan sebagainya belum dilakukan, hanya pengujian kekerasan yang sudah dilaksanakan, tetapi semua material yang dipergunakan untuk pembuatan mold sudah dilengkapi dengan sertifikat dan bukti hasil pengujian dari supplier.

3. Metoda

i. SOP salah, setiap proses pekerjaan yang ada di DMD hampir seluruhnya sudah dilengkapi dengan standard operation prosedur, terutama untuk bagian-bagian yang berhubungan langsung dengan proses produksi.

ii. Planning salah, penentuan planning dan scheduling proses pembuatan mold memang cukup rumit dalam hal ini proses pengerjaan mold benar-benar dibatasi oleh schedule pembuatan unit sepeda motor baru dan sangat sulit apabila meminta lagi waktu yang lebih panjang untuk proses manufakturing mold, serta dalam

aktualnya perubahan gambar atau design part yang sering berubah juga sangat mempengaruhi terhadap schedule yang sudah ada.

4. Orang

i. Keahlian kurang, secara komposisi operator di seksi Quality Control

terdiri dari tenaga-tenaga ahli berpengalaman dan sebagian operator yang masih baru, tetapi secara jumlah lebih banyak operator yang sudah berpengalaman dan pembagian shift kerjanya pun dilakukan penggabungan atau pencampuran antara operator yang sudah senior dengan yang masih kurang pengalaman, sehingga proses transfer ilmu tetap berjalan.

ii. Training kurang, setiap ada mesin ataupun software baru, training

adalah sebuah prioritas yang wajib dan ini sudah termasuk dalam paket pembelian software atau mesin dan juga adanya hubungan baik dengan supplier mesin dan software sehingga komunikasi terhadap permasalahan dan perkembangan teknologi cukup berjalan dengan baik.

iii. Pengawasan kurang, sistem kerja yang berada dalam satu ruangan khusus, dimana leader dan operator berada dalam satu ruangan serta prosentase kepala seksi di ruangan yang cukup sering, membuat proses pengawasan pekerjaan karyawan cukup baik, sehingga apabila ada kesalahan pada saat proses pekerjaan, maka dapat dengan mudah terkontrol.

iv. Attitude jelek, PT AHM adalah sebuah perusahaan yang cukup besar dan sudah mempunyai Perjanjian Kerja Bersama yang sudah disepakati oleh SPSI sebagai perwakilan karyawan dan juga dari pihak manajemen selaku perwakilan perusahaan, sudah memuat banyak peraturan dan juga sanksi terhadap semua pelanggaran dan juga peraturan mengenai reward apabila karyawan berprestasi dan bekerja dengan baik.

5. Lingkungan

i. Udara unstabil, ruangan Quality Control merupakan ruangan yang ekslusif dan kondisi temperatur ruangannya dijaga dengan stabil sesuai dengan standar yang berlaku untuk ruangan pengukuran. ii. Debu, walau berdekatan dengan kegiatan produksi tetapi ruangan

Quality Control merupakan ruangan yang terpisah, sehingga debu yang masuk dapat tereliminasi dan juga kondisi pekerjaan atau debu yang dihasilkan dari proses manufakturing mold cukup sedikit. Dari semua kemungkinan penyebab proses pengukuran yang lama hal yang paling visible secara ekonomis dan teknis adalah dengan cara mempelajari terlebih dahulu kemampuan software pengukuran yang dipergunakan untuk mengetahui kemungkinan ada solusi dari software tersebut untuk mengatasi permasalahan proses pengukuran yang cukup lama.

4.3 Analisa Data

4.3.1 Explorasi Software PC-Dmis

Berdasarkan analisa cause-and-effect diagram untuk mengatasi permasalahan proses pengukuran yang lama solusinya adalah melakukan eksplorasi terhadap semua resource yang ada, dalam hal ini tertuju pada bagaimana caranya optimalisasi software PC-Dmis. Ekplorasi dimulai dengan mencari tahu atau mempelajari kemampuan apa saja yang tersedia pada feature PC-Dmiss yang bisa dipergunakan untuk efisiensi waktu proses pembuatan program CMM, sehingga input point pengukuran dapat dilakukan secara otomatis dan tidak perlu lagi diketik secara manual atau bahkan tinggal langsung meng-import file dari Computer Aided Design (CAD) software .

Proses design mold di Dies Manufacturing Division menggunakan software Unigraphics NX. Selama ini UG NX CAD sudah bisa mengeluarkan point-point

pengukuran part dengan menggunakan grip file dengan extention *.grx tapi file tersebut tidak dapat langsung di-import ke PC-Dmiss, melainkan dibuatkan terlebih dahulu print out-nya, untuk kemudian operator CMM memasukan nilai point tersebut satu persatu (diketik secara manual) ke PC-Dmis dan itu memerlukan waktu pengerjaan yang cukup lama dan mempunyai tingkat faktor kesalahan manusia yang cukup tinggi terutama dimasa-masa konsentrasi karyawan dalam kondisi yang rendah seperti menjelang liburan atau ketika

loading pekerjaan cukup banyak dimana semua orang dituntut untuk bekerja dengan cepat, tetapi kualitas yang dihasilkan tetap harus bagus. Apabila dalam

pembuatan program pengukuran masih menggunakan cara yang manual kemungkinan terjadinya kesalahan memasukan nilai point xyz sangat besar. Kesalahan-kesalahan seperti itu sedini mungkin harus bisa dieliminasi, sehingga

counter measure yang dikeluarkan oleh pihak Quality Control benar-benar

valid.

Setelah dilakukan eksplorasi optimalisasi penggunaan software PC-Dmis

untuk mempelajari kemampuan apa saja yang tersedia pada feature PC-Dmis

yang bisa dipergunakan untuk efisiensi waktu proses pembuatan program

CMM. Maka dari hasil studi terhadap kemampuan software PC-Dmis, alternatif yang bisa dilakukan untuk mengatasi masalah lamanya proses pengukuran tersebut adalah dengan membuat file yang bisa di export langsung dari UG NX CAD tetapi file tersebut dapat diterima oleh PC-Dmis. Adapun tipe file CAD

yang bisa diterima di PC-Dmis antara lain : IGES, DXF, STEP, VDAFS, DES, XYZIJK, STL, CATIA, Pro/ENGINEER, atau Unigraphics.

Setelah diketahui jenis-jenis file yang bisa diterima oleh PC-Dmis, kemudian dilakukan cara berfikir terbalik, artinya kondisinya dibalik menjadi dicari tahu bagaimana cara meng-eksport file dari UG NX CAD ke PC-Dmis. Untuk bisa melakukan proses eksporting tersebut, maka dilakukan juga analisa mengenai jenis file yang bisa di-eksport dari UG NX CAD, ada beberapa tipe file yang bisa di-eksport dari UG NX CAD antara lain : Part , Parasolid, CGM, Rapid Prototyping, Polygon file, IGES, STEP 203, STEP 204, DXF/DWG.

Dari beberapa jenis file yang bisa di-eksport dari UG NX CAD seperti : file part, parasolid, CGM, rapid prototyping, dan polygon file tidak dapat diterima oleh PC-Dmis, karena jenis file tersebut tidak ada dalam list file yang bisa diterima PC-Dmis. Maka jenis file yang mungkin bisa diterima oleh PC-Dmis

adalah IGES, STEP203, STEP204, dan DXF/DWG.

4.3.2 Alternastif Solusi

Setelah diketahui jenis file yang bisa di-convert dari UG NX CAD dan dapat diterima oleh PC-Dmis adalah IGES, STEP203, STEP204, dan DXF/DWG

kemudian dilakukan uji coba untuk langsung meng-import file di software PC-Dmis. Dari hasil uji coba tersebut import file IGES, DXF dan STEP, proses

eksport tidak bisa langsung dilakukan hal ini disebabkan oleh beberapa kendala antara lain :

1. File asli yang dimiliki oleg UG NX CAD adalah *.prt, maka file

tersebut harus di-convert terlebih dahulu menjadi extention file IGES, STEP203, STEP204, atau DXF/DWG, karena adanya proses

converting, maka diperlukan licence tambahan software untuk convert

dan ini artinya harus ada tambahan biaya untuk investasi software.

2. Ukuran file hasil convert IGES, STEP203, STEP204, dan DXF/DWG

cukup besar, sehingga diperlukan spec komputer yang bagus dalam hal ini harus mengunakan work station dimana jenis komputer tipe ini memang dirancang untuk dipakai dalam pekerjaan-pekerjaan yang

prosesnya cukup berat dan ini berarti harus dilakukan investasi tambahan untuk pembelian work station.

3. Proses converting menjadi file IGES, STEP203 dan STEP204 tetap dicoba dengan menggunakan komputer workstation yang sudah ada, dimana komputer tersebut dilengkapi dengan software dan licence

tambahan untuk melakukan proses convert menjadi IGES, STEP203

dan STEP204, tetapi dari hasil penelitian tersebut ditemukan kesulitan dalam menyamakan posisi WCS mesin CMM dan WCS yang ada di

UG NX CAD. Percobaan untuk tipe file DXF/DWG tidak dilaksanakan, karena extention file DXF/DWG digunakan untuk file drafting.

Karena adanya beberapa kendala dalam melakukan eksport file dari UG NX CAD dengan menggunakan ekstention file yang sudah ada dalam hal ini IGES, STEP203 dan STEP204, maka coba dilakukan studi untuk mengembangkan form check point yang sudah ada menjadi sebuah file yang bisa diterima oleh

PC-Dmis, yaitu dengan cara membuat file XYZIJK dengan menggunakan bahasa pemograman yang dimiliki oleh UG NX CAD yaitu bahasa pemograman

UG/Open GRIP. Kenapa jenis file yang dibuat harus jenis file XYZIJK, hal ini dikarenakan UG/Open GRIP hanya bisa dipergunakan untuk membuat text file, dan jenis text file yang bisa diterima PC-Dmis adalah file dengan extention *.xyz

XYZIJK file sendiri merupakan jenis file yang simpel dengan informasi

feature dalam bentuk koordinat xyz atau tanpa vektor. Seberapa banyak jumlah koordinate dalam sebuah garis menentukan feature apa yang dibuat.

4.3.3 Pembuatan Program XYZIJK File dengan UG/Open GRIP a. Flow Chart Pembuatan Program

M U LA I D EFIN ISI V A RIABLE Y A N G D IG U N A KA N DEFINISI O UTPU T Y A NG D IG U N A KA N SET FO RM A T V A RIABEL Y A N G A K A N D ITA M PILKA N L10 SH OW DIA LO G BO X

CAPTU RE PO INT Y AN G D IPILIH , SA VE K E V A R A RRA Y PILIH A N D IALO G BO X BU TTON C1 C2 CA N CEL BU TTO N BA CK BUTTO N O K BU TTO N

PRIN T FOO TER PO INT X YZIJK M ETRIC

C1

C2

L20

PRINT FOOTER & RESULT

L30

CLOSE DIALOG BOX

SELESAI I = JUMLAH OBJECT

(DALAM ARRAY)

PRINT KOORDINAT (POINT) OBJECT

I = I + 1

YES

NO

Gambar 4.6 Flowchart pembuatan program check point

b. Proses Pembuatan Bahasa Pemograman

Berdasarkan flow proses diatas, kemuadian dibuatkan bahasa pemograman untuk menghasilkan output berupa extention file *.xyz. Logika dasarnya, program ini harus bisa memilih (click) point 3D yang ada pada

UG NX CAD untuk kemudian program akan mencatat letak koordinat dalam bentuk pisisi x,y,z dan posisi koordinat inilah yang akan menjadi acuan

pengukuran di CMM. Berikut penjelasan sebagian penggalan program check point.

“IDENT/'SELECT CHECK POINT(S)',OBJ,CNT,NUM,$ CURSOR,X,Y,Z,RSP

JUMP/L10:,L30:,,RSP

PRINT/'XYZIJK METRIC'”

Ketika kursor di UG NX CAD mengklik point, maka program akan menyimpannya pada OBJ, kemudian jumlah point yang di klik akan dihitung (CNT) dan disimpan dalam bentuk number. Jum/L10:,L30:,,RSP merupakan program untuk respon dialog boks di UG NX CAD, L10 merupakan label untuk perintah BACK BUTTON, L30 untuk perintah

CANCEL BUTTON, apabila OK BUTTON yang di eksekusi, maka program akan langsung mencatat nilai koordinat point dalam bentuk metrik. Detail program terlampir dalam lampiran 4.2, flow process input-output program pengukuran CMM terlampir dalam lampiran 4.3, contoh print out check point versi lama terlapir dalam lampiran 4.4, contoh print out check point

versi baru terlapir dalam lampiran 4.5.

c. Pengetesan dan Evaluai Program

Pengetesan bahasa program untuk UG/Open GRIP hampir sama dengan yang dilakukan pada bahasa pemograman C, yakni Compile, Link, dan

Excecute (Run). Apabila dari urutan pengetesan tersebut tidak ditemui eror

4.3.4 Perhitungan keuntungan secata teknis

Untuk melihat nilai keuntungan yang diperoleh secara teknik dengan adanya aktivitas improvement pada proses pembuatan program pengukuran maka akan coba dilakukan perbandingan terhadap 2 kondisi alternatif, karena untuk alternatif proses eksport file dengan menggunakan IGES/STEP sudah tidak visible, yakni :

1. Proses pengukuran dengan kondisi current (pembuatan program secara manual).

2. Proses pembuatan program CMM dengan meng-import file ke PC-Dmis

dengan membuat program menggunakan bahasa pemograman UG/Open GRIP.

4.3.4.1Perbandingan Proses Pengukuran Sebelum dan sesudah improvement

Data waktu proses pengukuran mold pada saat trial aplikasi program

check point menggunakan extention file *.xyz, terlampir pada lampiran 4.6.

4.3.4.2Loading Pengerjaan Mold

Kapasitas total pembuatan mold dalam 1 tahun = 60 Unit Jumlah mold yang diproduksi per tahun = 46 unit Unit dies yang bisa dikerjakan per tahun = 10 unit

Lama pengukuran per unit mold = 18 jam

Jumlah jam kerja per hari = 15 jam

Effisiensi = 85 %

Tabel 4.3 Waktu proses pengerjaan mold

No Item Pekerjaan Waktu Pengerjaan (Jam) 1 Design 405 2 EDM 270 3 Material Order 432 4 Milling 990 5 Programming 225 6 QC 36 7 Setting 495 Total 2.853

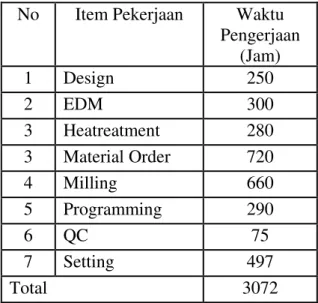

Tabel 4.4 Waktu proses pengerjaan dies

No Item Pekerjaan Waktu

Pengerjaan (Jam) 1 Design 250 2 EDM 300 3 Heatreatment 280 3 Material Order 720 4 Milling 660 5 Programming 290 6 QC 75 7 Setting 497 Total 3072

Secara Schedule waktu yang tersedia untuk proses pengerjaan

mold (terutama untuk proses manufakturing) kurang lebih sekitar 3 bulan, dengan melihat total jam waktu pengerjaan mold yakni 2.853 jam, sementara untuk waktu manufakturingnya sendiri terdiri dari ; proses Programming, Milling, EDM, QC dan Setting adalah 2016 jam dan kalau dikonversi ke dalam bulan maka menjadi sekitar 3.7 bulan, dan selama ini untuk mengejar ketertinggalan terhadap schedule

pengerjaan yang dibatasi oleh schedule proyek yang ketat yakni 3 bulan maka dilakukan strategi terutama untuk proses milling dibagi menjadi 2 tahapan yakni proses roughing dan finishing. Proses

roughing ditarik ke depan sebelum kick off proses machining dan proses pengerjaannnya pun diberi toleransi yang cukup besar yakni sekitar 20-30 mm dari dimensi yang tertera tentunya masih menggunakan desain part yang masih memiliki kemungkinan perubahan yang besar. Jadi apabila proses pengecekan mold tetap dilaksanakan sesuai dengan flow proses yang berlaku, maka dapat diilustrasikan sebagai berikut :

Total waktu pengukuran dan pembuatan program untuk kondisi saat ini adalah sekitar 18 jam (2 shift lebih) sementara di seksi QC jam kerja yang tersedia hanya 2 shift jadi kurang lebih mold akan menganggur selama 2 hari.

1) Perhitungan kapasitas terpasang Mesin CMM

Total Hari Kerja dalam 1 tahun = 239 hari Total Overtime dalam 1 tahun = 48 hari Jumlah shift kerja dalam 1 hari = 2 Shift Jumlah jam kerja dalam 1 tahun = 15 jam

Effisiensi = 85%

Kapasitas terpasang Mesin CMM

= Total hari kerja Normal (1 tahun) x jam kerja per hari x Effisiensi

= 239 * 15 * 85 % = 3047.25 jam

2) Perhitungan kapasitas tersedia mesin CMM

Kapasitas tersedia mesin CMM

= Total hari kerja Normal + Overtime (1 tahun) x jam kerja per hari x Effisiensi

= 287 * 15 * 85 % = 3659.25 jam

4.3.4.3Perbandingan Waktu pengerjaan Pengukuran Part

1) Perhitungan Waktu Pengukuran Kondisi sebelum improvement

a. Perhitungan Loading Mesin CMM

Loading mold dan dies

= Total Jumlah mold dan dies x Waktu pengukuran = 56 unit * 18 jam

= 1008 jam

Loading part hasil trial

Lama pengukuran part hasil trial = 1.33 jam Jumlah part yang diukur dari tiap unit mold = 5 part Jumlah part trial dalam 1 tahun

= 46 Unit x 5 part = 230 part

Jadi total loading part trial

= Total jumlah part trial x Waktu pengukuran part

= 230 * 1.33 jam = 305.9 jam

Loading komponen

Jumlah unit komponen = 46 Unit

Waktu pengukuran komponen = 6 jam = 46 unit * 6 jam

Loading elektroda

Waktu pengukuran elektroda = 3.6 jam = 46 x 3.6 jam

= 165.6 jam

Loading pengukuran plat landasan

Waktu pengukuran plat landasan = 3.06 jam = 46 x 3.06 jam

= 140.76 jam

Loading pengukuran jig matching

Jumlah jig matching dalam 1 tahun = 2 Unit Waktu pengukuran jig matching = 10.5 jam = 2 * 10.5

= 21 jam

Total loading mesin CMM dalam 1 tahun = = 1008 + 305.9 + 276 + 165.6 + 140.76 + 21 = 1917.26 jam

b. Prosentase loading mesin CMM terhadap kapasitas terpasang 62.92% % 100 x 3047.25 1917.26 100% x Terpasang Kapasitas Total Loading Total = = =

c. Prosentase loading mesin CMM terhadap kapasitas tersedia 52.39% % 100 x 3659.25 1917.26 100% x Tersedia Kapasitas Total Loading Total = = =

Berdasarkan perbandingan loading mesin CMM terhadap kapasitas terpasang dan kapasitas tersedia mesin CMM, maka dengan waktu pengukuran yang dipakai sebelum adanya proses

improvement masih menunjukan adanya sisa kapasitas loading

mesin CMM.

Perhitungan loading waktu pengukuran CMM terhadap standar waktu pengukuran.

d. Total waktu pengukuran semua komponen mold. = 18 + (1.33 x 5 part) + 6 jam + 3.6 + 3.06 + 10.5 = 47.81 jam

e. Prosentase waktu pengukuran aktual terhadap standar Standard waktu pengukuran mold = 36 jam

132.81% % 100 x 36 47.81 100% x Mold Pengukuran ktu Standar WA Mold Pengukuran Waktu Total = = =

Berarti sisa kekurangan jam pengukuran terhadap standar adalah 32.81 % terhadap waktu pengukuran standar atau

sekitar 11.81 jam. Proses pengukuran mold sendiri memerlukan waktu kurang lebih 18 jam waktu kerja, sementara jam kerja yang tersedia di seksi Quality kontrol dalam 1 hari hanya 2 shift (15 jam). Maka kalau mold masuk jam 7 pagi hari senin, maka mold tersebut akan selesai pada hari selasa jam 10 tau 11 pagi jadi total waktu mold

menganggur ± 27 jam, sehingga total kekurangan waktunya menjadi 20.81 jam.

2) Perhitungan waktu pengukuran setelah adanya improvement

a. Perhitungan loading mesin CMM

Loading mold dan dies

Waktu pengukuran mold setelah improvement = 3.2 jam Total jumlah mold dan dies x Waktu pengukuran

= 56 unit * 3.2 jam = 179.2 jam

Loading part hasil trial

Total jumlah part trial x Waktu pengukuran part

Lama pengukuran part hasil trial = 1.33 jam Jumlah part yang diukur dari tiap unit mold = 5 part Jumlah part trial dalam 1 tahun

= 46 Unit x 5 part = 230 part

Jadi total loading part trial

= 230 * 1.33 jam = 305.9 jam

Loading komponen

Jumlah unit komponen = 46 Unit

Waktu pengukuran komponen = 6 jam = 46 unit * 6 jam

= 276 jam

Loading elektroda

Waktu pengukuran elektroda = 3.6 jam = 46 x 3.6 jam

= 165.6 jam

Loading pengukuran plat landasan

Waktu pengukuran plat landasan = 3.06 jam = 46 x 3.06 jam

= 140.76 jam

Loading jig matching

Jumlah jig matching dalam 1 tahun = 2 Unit Waktu pengukuran jig matching = 10.5 jam = 2 * 10.5

Total loading mesin CMM dalam 1 tahun = = 179.2 + 305.9 + 276 + 165.6 + 140.76 + 21 = 1088.46 jam

b. Prosentase loading mesin CMM terhadap kapasitas terpasang 35.72% % 100 x 3047.25 1088.46 100% x Terpasang Kapasitas Total Loading Total = = =

c. Prosentase loading mesin CMM terhadap kapasitas tersedia

29.75% % 100 x 3659.25 1088.46 100% x Tersedia Kapasitas Total Loading Total = = =

Berdasarkan perbandingan loading mesin CMM terhadap kapasitas terpasang dan kapasitas tersedia mesin CMM, maka dengan menggunakan waktu pengukuran setelah proses improvement sisa kapasitas loading mesin CMM menjadi lebih besar dari sebelumnya yakni sekitar 37.08% menjadi 62.28%.

d. Perhitungan waktu pengukuran CMM terhadap standar waktu pengukuran

Total aktual waktu pengukuran semua komponen mold. = 3.2 + (1.33 x 5 part) + 6 jam + 3.6 + 3.06 + 10.5 = 33.01 jam

Standard waktu pengukuran mold = 36 jam

91.69% % 100 x 36 33.01 100% x Mold Pengukuran ktu Standar WA Mold Pengukuran Waktu Total = = =

Berdasarkan hasil perhitungan, maka setelah adanya proses

improvement pada proses pembuatan program pengukuran, berarti proses pengecekan mold dapat dijalankan sesuai dengan flow proses pembuatan mold yang sudah ada, karena berdasarkan rata-rata total waktu hasil trial pengukuran mold

lebih cepat dari standar waktu yang ditetapkan dari 36 jam menjadi 33.01 jam.

3) Penghematan waktu yang bisa dilakukan

Waktu pengukuran mold setelah improvement - Waktu pengukuran

mold sebelum improvement = 47.81 – 33.01

4.3.5 Perhitungan Analisa Biaya dan Keuntungan 4.3.5.1Perhitugan Tarif Pengukuran

a. Tarif PC-Dmis

Nilai depresiasi per jam

Depresiasi untuk software = 3 tahun

Nilai investasi = Harga software + Biaya maintenance

= (17.000 * 9300) + ( 3*4.050 * 9300) = 271.095.000 setahun terpasang Jam * Depresiasi Lama Software Investasi Nilai jam per Software Depresiasi = 3047.25 * 3 0 271.095.00 = = 29.654,61 Pembulatan = Rp. 29.700,- Harga komputer = 3.000 * 9300 = 27.900.000 Depresiasi untuk hardware = 3 tahun

setahun terpasang Jam * Depresiasi Lama Hardware Investasi Nilai jam per Hardware Depresiasi = 3047.25 * 3 27.900.000 = = 3.051,93 Pembulatan = 3.100,-

Tarif listrik

Power consumpsion untuk work station = 1.5 kVA Tarif listrik rata-rata per kWH = Rp 473,12,- = Konsumsi Listrik (kVA)*Tarif listrik rata-rata per Kw *0,3 = 1.5 x 473.12 * 0.3

= 212,904

Pembulatan = Rp 220,-

Data konsumsi listrik work station terlampir dalam lampiran 4.7 dan perhitungan tari listrik rata-rata per kWH terlampir dalam lampiran 4.8.

Beban upah pekerja per jam

Penghasilan pekerja per bulan = ± 2000.000,- Pengahasilan pekerja setahun ± 15 kali gaji

setahun kerja jam Total Tahun per Upah Total jam per Operator Tarif = 0.85 x 8 x 239 15 * 2.000.000 = = 18.459,267 Pembulatan = Rp 18.500,- Tarif PC-Dmis

= Nilai depresiasi S/W per jam + Nilai depresiasi H/W per jam + Tarif Listrik + upah pekerja

= 29.700 + 3100 + 220 + 18.500 = Rp. 51.520,-

b. Tarif mesin CMM per jam Tarif mesin CMM per jam

= Nilai depresiasi/jam + Tarif listrik + Biaya maintenance + Biaya nonconsumable tools + upah pekerja

Nilai depresiasi per jam

setahun terpasang Jam * Depresiasi Lama Mesin Investasi Nilai jam per Depresiasi = 3047.25 * 8 0 800.000.00 = = 32.816.47

Pembulatan = Rp. 33.000,- per jam

Tarif listrik

Power consumpsion untuk mesin CMM = 5 kVA Tarif listrik rata-rata per kWH = Rp 473,12,- Data konsumsi listrik utnuk mesin CMM terlampir dalam lampiran 4.9.

= Konsumsi listrik (kVA)*Tarif listrik rata-rata per Kw *0,3 = 5 x 473.12 * 0.3

= 709.68

Biaya listrik permesin yang dipergunakan di DMD adalah 30% dari rate yang tercantum di mesin.

Biaya maintenance setahun terpasang Jam * Depresiasi Lama Faktor Safety * Mesin Investasi Nilai e maintenanc Biaya = 3047.25 15% * 0 800.000.00 = = 39.379,768 Pembulatan = Rp. 40.000,-

Biaya nonconsumable tools

Lama depresiasi accesories = 3 tahun Total belanja accesories departemen produksi = 906.900.413

setahun terpasang Jam * Depresiasi Lama Accesories Investasi Nilai ble Nonconsuma Biaya = 3047.25 x 3 3 906.900.41 = = 99.204,245 Pembulatan = Rp 99.250,-

Beban upah pekerja per jam

Pengahsilan Pekerja Per bulan = ± 2000.000,- Pengahasilan Pekerja Setahun ± 15 kali gaji

setahun kerja jam Total Tahun per Upah Total jam per Operator Tarif =

0.85 x 8 x 239 15 * 2.000.000 = = 18.459,267 Pembulatan = Rp 18.500,-

Untuk Biaya maintenance perhitungannya dikali safety faktor sebagai pengganti adanya break down mesin dibebankan 10 % kecuali untuk mesin pembelian sebelum 1998 nilainya * 15 % Tarif mesin CMM per jam

= 33.000 + 710 + 40.000 + 99.250 + 18.500 = 191.460,-

Pembulatan = Rp 191.500,-

c. Tarif pengukuran menggunakan CMM = = Tarif PC-Dmis + Tarif CMM

= Rp. 51.520,- + Rp. 191.500 = Rp. 243.020,-

4.3.5.2Perhitungan Total Saving

a. Perhitungan biaya current

= Waktu pengukuran sebelum improvement x Tarif pengukuran

= 18 * 243.020 = Rp. 4.374.360,-

b. Perhitungan biaya propose

= Waktu pengukuran sebelum improvement x Tarif pengukuran

= 3.2 * 243.020 = 777.664,-

c. Total saving proses improvement pada proses pengukuran mold

Nilai saving = Biaya pengukuran current – Biaya pengukuran

propose

= 4.374.360 - 777.664 = Rp. 3.596.696,-

Total penghematan yang diperoleh dengan adanya aktivitas

improvement pada proses pengukuran adalah Rp. 3.596.696,- per unit mold.