i

EVALUASI KEGIATAN PELEDAKAN UNTUK MENCAPAI TARGET FRAGMENTASI BATUAN ≤ 50 CM

(Studi Kasus: PT. Lotus SG Lestari)

SKRIPSI Syiffa Lutfi Fitri

PROGRAM STUDI TEKNIK PERTAMBANGAN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

2021 M/1442 H

ii EVALUASI KEGIATAN PELEDAKAN UNTUK MENCAPAI TARGET

FRAGMENTASI BATUAN ≤ 50 CM

(Studi Kasus: PT. Lotus SG Lestari)

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik Program Studi Teknik Pertambangan

Fakultas Sains dan Teknologi

Universitas Islam Negeri Syarif Hidaayatullah Jakarta

Oleh

Syiffa Lutfi Fitri 11160980000012

PROGRAM STUDI TEKNIK PERTAMBANGAN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

2021 M/1442 H

iii LEMBAR PENGESAHAN

EVALUASI KEGIATAN PELEDAKAN UNTUK MENCAPAI TARGET FRAGMENTASI BATUAN ≤ 50 CM

(Studi Kasus: PT. Lotus SG Lestari)

Skripsi Oleh Syiffa Lutfi Fitri 11160980000012 Menyetujui, Dosen Pembimbing I

Supriyadi Ph.D NIDK. 88515390019

Dosen Pembimbing II

Ir. M. Bambang Soegeng, M.T NUP. 9920113570

Mengetahui,

Ketua Prodi Teknik Pertambangan

Dr. Ambran Hartono, M.Si.

NIP. 19710408 2002121 001

iv LEMBAR PENGESAHAN

Skripsi berjudul “EVALUASI KEGIATAN PELEDAKAN UNTUK MENCAPAI TARGET FRAGMENTASI BATUAN 50 CM (Studi Kasus: PT.

Lotus SG Lestari)”. Telah diujikan dalam sidang munaqosah Fakultas Sains dan Teknologi Universitas Islam Negeri Syarif Hidayatullah Jakarta pada 20 Mei 2021.

Skripssi ini telah diterima sebagai salah satu syarat memperoleh gelar Sarjana Teknik Pertambangan (ST) pada Program Studi Teknik Pertambangan.

Menyetujui, Penguji 1,

Dr. Ambran Hartono, M.Si NIP. 197104082002121001

Penguji 2,

Kadar Wiryanto, M.E NIP. -

Pembimbing 1,

Supriyadi Ph.D NIDK. 88515390019

Pembimbing 2,

Ir. M. Bambang Soegeng, M.T NUP. 9920113570

v PERNYATAAN

DENGAN INI MENYATAKAN BAHWA SKRIPSI INI ADALAH HASIL KARYA SAYA SENDIRI DAN BELUM PERNAH DIAJUKAN SEBAGAI SKRIPSI ATAU KARYA ILMIAH PADA PERGURUAN TINGGI ATAU LEMBAGA MANAPUN.

Jakarta, 20 Mei 2021

Syiffa Lutfi Fitri 11160980000012

vi ABSTRAK

Penelitian ini bertujuan untuk mengoptimalkan batuan peledakan untuk menghasilkan boulder kurang dari 15%.

Metode penilitian dilakukan dengan menyeimbangkan oksigen bahan peledak yang digunakan untuk geometri peledakan. Keseimbangan oksigen ini dibutuhkan untuk mencapai energi peledakan maksimal. Teori R.L. Ash telah berhasil diaplikasikan dengan menentukan batuan dan bahan peledak standar, sedangkan teori C.J. Konya berdasarkan kondisi struktur geologi batuan.

Berdasarkan hasil penelitian, geometri peledakan R.L. Ash terbukti optimal dengan bulder sebanyak 14% dan cost sebesar Rp 6.087 per bcm sedangkan teori C.J. Konya menghasilkan boulder sebanyak 8% dengan biaya Rp 6.591 per bcm.

Analisis biaya ini dihitung dengan mengabaikan kemungkinan secondary blasting.

Kata Kunci : Fragmentasi, Bongkahan, Geometri Peledakan, R.L. Ash, C.J.

Konya, Persamaan Kuz-Ram, Split Desktop.

vii ABSTRACT

The aim of the study is to optimize a rock blasting that produce boulders which are less than 15%.

This study was undertaken by balancing oxygen explosive material that is required for blasting geometry. This oxygen balance is required for maximum energy explosive. Further, R.L. Ash theory has been successfully applied for the determination of rock and explosive standard, while C.J. Konya theory for geology structure.

As a result, R.L. Ash blasting geometry was proven optimal, that produced 14% of boulders at Rp 6.087 per bcm while the C.J. Konya theory produced 8%

boulder at Rp 6.591 per bcm. This cost analysis has been undertaken with ignoring the possibility of secondary blasting.

Keywords: fragmentation, boulder, blasting geometry, R.L. Ash, C.J. Konya, Kuz- Ram Equation, Split Desktop.

viii KATA PENGANTAR

Puji syukur kehadirat Allah SWT karena atas limpahan rahmat dan hidayah- Nya, penulis dapat menyelesaikan penyusunan Skripsi yang berjudul “Evaluasi Kegiatan Peledakan Untuk Mencapai Target Fragmentasi Batuan ≤ 50 Cm (Studi Kasus: PT. Lotus SG Lestari)” Shalawat dan salam semoga selalu tercurah kepada junjungan kita Nabi Muhammad SAW, yang teah menunjukkan kita dari zaman jahiliyah menuju zaman yang berilmu seperti sekarang ini.

Pada kesempatan ini, penulis ingin menyampaikan ucapan terima kasih kepada semua pihak yang telah membantu dan mendukung sehingga skripsi ini dapat diselesaikan, antara lain:

1. Kedua Orang Tua yang selalu memberi dukungan dan do’a kepada penulis.

2. Bapak Ir. Nashrul Hakiem, S.Si., M.T., Ph.D selaku Dekan Fakultas Sains dan Teknologi UIN Jakarta.

3. Bapak Dr. Ambran Hartono, M.Si selaku Ketua Prodi Teknik Pertambangan Fakultas Sains dan Teknologi UIN Syarif Hidayatullah Jakarta.

4. Bapak Supriyadi, Ph.D selaku Dosen Pembimbing I Teknik Pertambangan UIN Syarif Hidayatullah Jakarta yang selalu memberikan bantuan, support dan motivasi kepada penulis untuk menyelesaikan Tugas Akhir.

5. Bapak Ir. M. Bambang Soegeng, M.T selaku Dosen Pembimbing II Teknik Pertambangan UIN Syarif Hidayatullah Jakarta yang selalu membimbing dan memberi masukan untuk penulisan skripsi ini.

ix 6. Bapak Manan, Bapak Dini dan Bapak Ucok selaku pembimbing lapangan di PT Aneka Tambang Unit Geomin yang senantiasa membantu penulis dalam mengambil data dan memberikan bantuan serta masukan kepada penulis.

7. Teman-teman seperjuangan Teknik Pertambangan Angkatan 2016 UIN Syarif Hidayatullah Jakarta.

8. Keluarga besar Himpunan Tambang (HITAM) UIN Syarif Hidayatullah Jakarta.

Jakarta, 20 Mei 2021

Syiffa Lutfi Fitri

x DAFTAR ISI

HALAMAN PENGESAHAN ... iii

PERNYATAAN ... iv

ABSTRAK ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 3

BAB II TINJAUAN UMUM ... 4

2.1 Tinjauan Umum ... 4

2.1.1 Profil Perusahaan ... 4

2.1.2 Lokasi dan Kesampaian Daerah ... 4

2.1.3 Kondisi Geologi... 5

2.1.4 Tahapan Penambangan dan Pengolahan ... 7

2.2 Tinjauan Pustaka... 8

2.2.1 Pemboran ... 8

2.2.2 Peledakan ... 10

xi

2.2.3 Bahan Peledak ... 12

2.2.4 Pola Peledakan ... 17

2.2.5 Peralatan Peledakan ... 18

2.2.6 Perlengkapan Peledakan ... 20

2.2.7 Faktor Batuan ... 21

2.2.8 Zero Oxygen Balance... 25

2.2.9 Enegi Peledakan ... 26

2.2.6 Fragmentasi Batuan ... 27

2.2.7 Geometri Peledakan Menurut R.L. Ash ... 29

2.2.8 Geometri Peledakan Menurut C.J. Konya ... 32

2.2.9 Penggunaan software Split Desktop 2.0 ... 35

2.3 Implementasi Ayat Al-Qur’an ... 36

BAB III METODE PENELITIAN ... 38

3.1 Lokasi dan Waktu Penelitian ... 38

3.2 Metode Penelitian ... 38

3.3 Sumber Data ... 39

3.4 Teknik Pengambilan Data ... 39

3.5 Teknik Pengolahan dan Analisis Data ... 41

3.6 Tahapan Penelitian... 47

BAB IV HASIL DAN PEMBAHASAN ... 49

4.1 Kharakteristik Massa Batuan... 49

4.2 Metode Pemboran ... 50

4.3 Pemakaian Bahan Peledak ... 51

4.4 Gambaran Kegiatan Peledakan... 52

4.5 Zero Oxygen Balance ... 53

4.6 Analisis Energi Peledakan... 54

xii 4.7 Fragmentasi Hasil Peledakkan Dari Geometri Peledakan Aktual PT.

Lotus SG Lestari ... 57

4.7.1 Analisa Fragmentasi Dengan Menggunakan Model Kuz-Ram... 57

4.7.2 Analisa Fragmentasi Menggunakan Software Split Desktop ... 60

4.8 Penerapan Rancangan Usulan Geometri Peledakan R.L. Ash dan C.J. Konya di Lapangan ... 62

4.9.1 Penerapan Rancangan Usulan Geometri Peledakan R.L.Ash ... 62

4.9.2 Penerapan Rancangan Usulan Geometri Peledakan C.J.Konya ... 66

4.9 Analisis Digging Time ... 70

4.10 Analisis Hasil Geometri Peledakan ... 71

1.J Analisis Biaya Drilling, Blasting dan Biaya Loading ... 74

BAB V KESIMPULAN DAN SARAN... 79

5.1 Kesimpulan... 79

5.2 Saran ... 80

DAFTAR PUSTAKA ... 81

xiii DAFTAR GAMBAR

Gambar 2. 1 Peta Lokasi PT. Lotus SG Lestari ... 5

Gambar 2. 2 Stratigrafi Regional Bogor ... 7

Gambar 2. 3 Pola pemboran ... 9

Gambar 2. 4 Arah Pemboran Lubang Ledak ... 10

Gambar 2. 5 Mekanisme Pemecahan Batuan ... 12

Gambar 2. 6 Pola Peledakan Berdasarkan Sistem Inisiasi ... 17

Gambar 2. 7 Blasting Machine ... 19

Gambar 2. 8 Lead Wire ... 19

Gambar 2. 9 Detonator Elektrik ... 20

Gambar 2. 10 Booster ... 20

Gambar 2. 11 Ammonium Nitrate ... 21

Gambar 2. 12 Connecting Wire ... 21

Gambar 2. 13 Kategori Orientasi Bidang Lemah ... 23

Gambar 2. 14 Geometri Peledakan Jenjang ... 32

Gambar 3. 1 Menginput Gambar Pada Split Desktop ... 42

Gambar 3. 2 Scale Image Pada Split Desktop ... 43

Gambar 3. 3 Menu Find Particles Pada Split Desktop ... 43

Gambar 3. 4 Hasil Find Particles ... 44

Gambar 3. 5 Compute Size Pada Split Desktop ... 44

Gambar 3. 6 Tampilan Menu Pada Graph And Output ... 45

Gambar 3. 7 Hasil Split Desktop ... 46

Gambar 3. 8 Diagram Alir Penelitian ... 48

Gambar 4. 1 Fragmentasi Hasil Peledakan ... 53

Gambar 4. 2 Grafik Variasi Energi Pada ANFO ... 55

Gambar 4. 3 Grafik Pengaruh Energi Peledakan Dan Beban Batuan Terhadap Fragmentasi Batuan ... 56

Gambar 4. 4 Kurva Hasil Pengolahan Software Split Desktop Pada Kegiatan Peledakan Tanggal 21 Desember 2020 ... 61

Gambar 4. 5 Lokasi Penerapan Rancangan Usulan Geometri Peledakan Dengan Teori R.L. Ash ... 64

xiv

Gambar 4. 6 Fragmentasi Hasil Peledakan Teori R.L. Ash ... 65

Gambar 4. 7 Kurva Hasil Pengolahan Split Desktop R.L.Ash Dengan ... 66

Gambar 4. 8 Lokasi Penerapan Rancangan Usulan Teori C.J.Konya ... 68

Gambar 4. 9 Fragmentasi Batuan Hasil Peledakan Penerapan C.J.Konya ... 69

Gambar 4. 10 Kurva Hasil Pengolahan Split Desktop C.J.Konya ... 70

Gambar 4. 11 Grafik Korelasi Banyak Boulder Terhadap Digging Time ... 71

Gambar 4. 12 Distribusi Fragmentasi ... 74

Gambar 4. 13 Grafik Biaya Pemboran, Peledakan, Dan Pemuatan Masing-Masing Kegiatan Peledakan... 76

xv DAFTAR TABEL

Tabel 2. 1 Kelebihan dan Kekurangan Arah Pemboran Tegak dan Miring ... 10

Tabel 2. 2 Bobot Isi Bahan Peledak ... 15

Tabel 2. 3 Pembobotan Massa Batuan untuk Peledakan ... 24

Tabel 2. 5 Prioritas Reaksi Ledakan ... 26

Tabel 2. 6 Entalpi Pembentukan Standar ... 27

Tabel 2. 7 Penentuan Spasi Geometri Peledakan Menurut C.J.Konya ... 33

Tabel 2. 8 Potensi yang Terjadi Akibat Variasi Stiffness Ratio ... 35

Tabel 3. 1 Rincian Waktu Kegiatan ... 38

Tabel 4. 1 Pembobotan Massa Batuan ... 50

Tabel 4. 2 Geometri Peledakan Aktual Bench 8 Blok Tarisi ... 52

Tabel 4. 3 Oxygen Balance Pada Setiap Kegiatan Peledakan ... 54

Tabel 4. 4 Energi Peledakan Pada Setiap Kegiatan Peledakan ... 55

Tabel 4. 5 Distribusi Fragmentasi Batuan Teoritis Kuz-Ram ... 59

Tabel 4. 6 Distribusi Fragmentasi Batuan Software Split Desktop ... 61

Tabel 4. 7 Penerapan Rancangan Geometri Peledakan Usulan Teori R.L. Ash ... 64

Tabel 4. 8 Hasil Distribusi Fragmentasi Menurut Persamaan Kuz-Ram ... 65

Tabel 4. 9 Hasil Fragmentasi Geometri Usulan R.L. Ash ... 66

Tabel 4. 10 Penerapan Rancangan Geometri Peledakan Teori C.J. Konya ... 68

Tabel 4. 11 Hasil Distribusi Fragmentasi Menurut Persamaan Kuz-Ram ... 69

Tabel 4. 12 Hasil Penerapan Rancangan Geometri Peledakan C.J.Konya ... 69

Tabel 4. 13 Digging Time ... 70

Tabel 4. 14 Analisis Geometri Peledakan ... 73

Tabel 4. 15 Estimasi biaya peledakan ... 75

Tabel 4. 16 Selisih Biaya Geometri Usulan Terhadap Geometri Aktual ... 77

xvi DAFTAR PERSAMAAN

Persamaan ( 2.1 ) Joint Plane Spacing ... 22

Persamaan ( 2.2 ) Specific Grafity Influence ... 23

Persamaan ( 2.3 ) Kekerasan Batuan ... 24

Persamaan ( 2.4 ) Blastability Indeks ... 24

Persamaan ( 2.5 ) Faktor Batuan ... 25

Persamaan ( 2.6 ) Zero Oxygen Balance ... 25

Persamaan ( 2.7 ) Negative Oxygen Balance ... 25

Persamaan ( 2.8 ) Positive Oxygen Balance ... 25

Persamaan ( 2.9 ) Oxygen Balance ... 26

Persamaan ( 2.10 ) Energi Peledakan ... 27

Persamaan ( 2.11 ) Fragmentasi Rata-Rata ... 27

Persamaan ( 2.12 ) Relative Weight Strength ... 28

Persamaan ( 2.13 ) Indeks Keseragaman ... 28

Persamaan ( 2.14 ) Karakteristik Batuan... 28

Persamaan ( 2.15 ) Distribusi Ukuraan ... 29

Persamaan ( 2.16 ) Faktor Koreksi Bahan Peledak R.L. Ash ... 29

Persamaan ( 2.17 ) Faktor Koreksi Batuan R.L. Ash ... 30

Persamaan ( 2.18 ) Burden R.L. Ash ... 30

Persamaan ( 2.19 ) Spasi R.L. Ash ... 30

Persamaan ( 2.20 ) Stemming R.L. Ash ... 31

Persamaan ( 2.21 ) Subdrilling R.L. Ash ... 31

Persamaan ( 2.22 ) Tinggi Jenjang R.L. Ash... 31

Persamaan ( 2.23 ) Powder Column R.L. Ash ... 32

Persamaan ( 2.24 ) Burden C.J. Konya ... 33

Persamaan ( 2.25 ) Subdrilling C.J. Konya ... 34

xvii DAFTAR LAMPIRAN

Lampiran 1 Geometri Aktual Lokasi Peledakan ... 83

Lampiran 2 Hasil Perhitungan Kuz-Ram Pada Geometri Aktual ... 84

Lampiran 3 Hasil Analisis Split Desktop Kegiatan Peledakan Aktual ... 85

Lampiran 4 Foto Fragmentasi Hasil Peledakan 21 Desember 2020... 86

Lampiran 5 Foto Fragmentasi Hasil Peledakan 22 Desember 2020... 87

Lampiran 6 Foto Fragmentasi Hasil Peledakan 29 Desember 2020... 88

Lampiran 7 Foto Fragmentasi Hasil Peledakan 30 Desember 2020... 89

Lampiran 8 Foto Fragmentasi Hasil Peledakan 5 Januari 2021 ... 90

Lampiran 9 Foto Fragmentasi Hasil Peledakan 7 Januari 2021 ... 91

Lampiran 10 Energi Peledakan dan Hasil Fragmentasi Batuan ... 92

Lampiran 11 Perhitungan Energi Peledakan ... 93

Lampiran 12 Hasil Analisis Split Desktop Kegiatan Peledakan Usulan ... 98

Lampiran 13 Foto Fragmentasi Hasil Peledakan Usulan R.L. Ash ... 99

Lampiran 14 Foto Fragmentasi Hasil Peledakan Usulan C.J. Konya ... 100

Lampiran 15 Digging Time dan Produktivitas Peledakan 21 Desember 2020.... 101

Lampiran 16 Digging Time dan Produktivitas Hasil Peledakan 22 Desember ... 104

Lampiran 17 Digging Time dan Produktivitas Hasil Peledakan 29 Desember ... 107

Lampiran 18 Digging Time dan Produktivitas Hasil Peledakan 30 Desember ... 110

Lampiran 19 Digging Time dan Produktivitas Hasil Peledakan 5 Januari ... 113

Lampiran 20 Digging Time dan Produktivitas Hasil Peledakan 7 Januari ... 116

Lampiran 21 Digging Time dan Produktivitas Hasil Peledakan R.L. Ash ... 119

Lampiran 22 Digging Time dan Produktivitas Hasil Peledakan C.J.Konya ... 122

Lampiran 23 Biaya Drilling ... 125

Lampiran 24 Biaya Blasting ... 127

Lampiran 25 Biaya Loading ... 128

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Peledakan merupakan salah satu faktor penting dalam menentukan keberhasilan produksi yang didapat dalam kegiatan penambangan terutama pada penambangan dengan metode quarry. Penerapan geometri dan pencampuran bahan peledak yang kurang tepat dalam kegiatan peledakan akan mengakibatkan terhambatnya proses produksi, terjadinya flying rock, terdapatnya fumes, fragmentasi batuan hasil peledakan yang didapat kurang memuaskan, berkurangnya efisiensi biaya, dan tidak tercapainya target produksi yang telah ditetapkan oleh perusahaan.

PT. Lotus SG Lestari merupakan salah satu perusahaan yang bergerak dalam bidang pertambangan bahan galian andesit yang secara administrasi terletak di Kampung Pamubuaran, Desa Cipinang, Kecamatan Rumpin, Kabupaten Bogor, Provinsi Jawa Barat. Penambangan batu andesit pada PT.

Lotus SG Lestari dilakukan dengan metode tambang terbuka dengan sistem Type Side Hill Quarry.

Pada aktivitas penambangannya, PT. Lotus SG Lestari melaksanakan pembongkaran batu andesit dengan kegiatan peledakan. Salah satu parameter keberhasilan proses peledakan adalah ditunjukkan oleh fragmentasi. Dimana ukuran fragmentasi yang dihasilkan berpengaruh terhadap proses loading dan crushing. Pada proses loading, fragmentasi batuan berperan dalam mengoptimalkan digging rate excavator. Sedangkan agar proses crushing optimal, ukuran fragmentasi yang dibutuhkan crusher juga ditentukan yaitu

≤50 cm. Namun dari kondisi peledakan yang dilakukan saat ini, fragmentasi batuan masih kurang memuaskan dan masih terdapat batuan yang lebih dari kriteria (50 cm) dengan jumlah yang cukup banyak.

Berdasarkan permasalahan diatas, maka peneliti tertarik untuk melakukan evaluasi kegiatan peledakan batu andesit di PT. Lotus SG Lestari

2 yang diharapkan dapat mengurangi fragmentasi hasil batuan yang berukuran boulder.

1.2 Rumusan Masalah

Berdasrkan latar belakang penelitian diatas, maka dapat dirumuskan masalah dalam penelitian ini adalah sebagai berikut:

1. Bagaimana kegiatan peledakan di PT. Lotus SG Lestari?

2. Berapa banyak boulder yang dihasilkan peledakan saat ini?

3. Faktor apa saja yang mempengaruhi hasil peledakan di Blok Tarisi PT.

Lotus SG Lestari?

4. Bagaimana upaya mengoptimalkan kegiatan peledakan guna mencapai target fragmentasi di Blok Tarisi PT. Lotus SG Lestari?

1.3 Batasan Masalah

Dalam penelitian ini penulis membatasi masalah pada geometri peledakan, keseimbangan oksigen, dan fragmentasi hasil peledakan batu andesit di lokasi penambangan Bench 8 Blok Tarisi Tambang Quarry PT.

Lotus SG Lestari. Batasan yang didefinisikan dalam pelaksanaan penelitian ini adalah:

1. Alat bor yang digunakan adalah Furukuwa Rock Drill HCR910-DS dengan diameter button bit 3 inch.

2. Bahan peledak yang digunakan adalah ANFO (Ammonium Nitrate and Fuel Oil) dan detonator electric.

3. Kriteria fragmentasi ukuran batu andesit yang dibutuhkan crusher adalah

≤50cm.

4. Presentase fragmentasi hasil peledakan diolah berdasarkan perhitungan teoritis persamaan Kuz-Ram dan menggunakan software Split Desktop 2.0.

5. Energi peledakan dihitung secara teoritis berdasarkan rumus termokimia.

6. Tidak dilakukan analisis pengaruh jumlah primer dan pengaruh air pada lubang ledak.

3 7. Pengaturan delay pada setiap kegiatan peledakan dianggap sama.

8. Perhitungan geometri peledakan usulan menggunakan metode R.L. Ash dan C.J. Konya.

9. Parameter geometri yang menjadi fokus penelitian hanya pada burden dan spasi.

10. Uji coba geometri peledakan usulan hanya dilakukan 1 kali.

11. Tidak dilakukan analisa pola peledakan.

1.4 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1. Mengetahui kegiatan peledakan di Bench 8 Blok Tarisi PT. Lotus SG Lestari.

2. Mengetahui banyak boulder yang dihasilkan pada setiap kegiatan peledakan di Bench 8 Blok Tarisi PT. Lotus SG Lestari.

3. Mengetahui faktor apa saja yang mempengaruhi hasil peledakan di Bench 8 Blok Tarisi PT. Lotus SG Lestari.

4. Memberikan rekomendasi untuk upaya peningkatan kegiatan peledakan dalam pencapaian target fragmentasi batuan di Bench 8 Blok Tarisi PT.

Lotus SG Lestari.

1.5 Manfaat Penelitian

Adapun beberapa manfaat yang diperoleh setelah melakukan penelitian ini adalah sebagai berikut:

1. Untuk peneliti, Penelitian ini diharapkan dapat menambah wawasan dan sebagai pembelajaran dalam merancang geometri peledakan.

2. Untuk perusahaan, penelitian ini diharapkan dapat menjadi bahan pertimbangan dan masukan untuk perusahaan dalam mendapatkan hasil fragmentasi batuan dengan ukuran ≤50cm.

3. Untuk universitas, penelitian ini diharapkan dapat dijadikan sebagai konsumsi ilmiah dan dapat menambah pustaka jurusan terkait peledakan.

4 BAB II

TINJAUAN UMUM 2.1 Tinjauan Umum

2.1.1 Profil Perusahaan

PT. Lotus SG Lestari adalah sebuah perusahaan swasta tambang batu andesit yang sebelumnya bernama PT. Karya Marbelindo Lestari, telah memimpin bisnis pertambangan sejak 1997, bergerak di bidang pembebasan lahan dan eksplorasi untuk persiapan tambang. Pada tahun 2010, PT. Lotus SG Lestari memelopori pengembangan kegiatan pertambangan dan proyek konstruksi, dan melakukan instalasi mekanis hingga penjualan pertamanya pada Agustus 2011. Dalam kegiatannya, PT. Lotus SG Lestari memproduksi pasir, abu batu, screening, batu split 12, split 23, dan basecoarse 30.

PT. Lotus SG Lestari memiliki departemen penambangan batuan terintegrasi, mulai dari kegiatan eksplorasi, penambangan, pengolahan hingga pemasaran. Pada tahun 2011, PT. Lotus SG Lestari juga mendirikan PT. Batu Alam Persada yang bergerak di bidang jasa transportasi untuk mengangkut hasil tambang perusahaan untuk dikirim ke pabrik pelanggan.

2.1.2 Lokasi dan Kesampaian Daerah

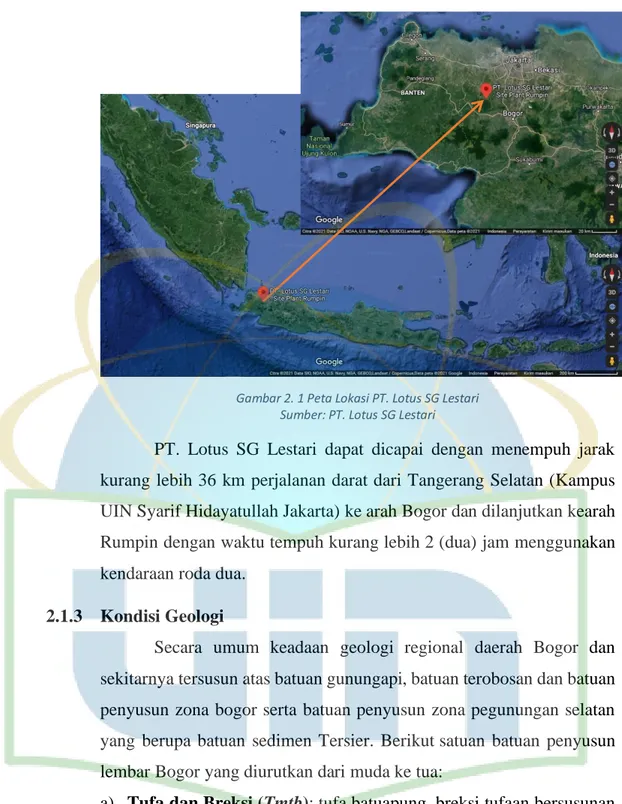

Lokasi penambangan PT. Lotus SG Lestari serara administratif termasuk kedalam wilayah Desa Cipinang, Kecamatan Rumpin, Kota Bogor, Provinsi Jawa Barat. Secara geografis lokasi PT. Lotus SG Lestari terletak pada koordinat 6°24̍ 48.9̎ S dan 106°37̍ 07.3̎ E. Dengan luas wilayah kurang lebih 49,5 hektar dan batas wilayah sebagai berikut:

- Utara : berbatasan dengan Desa Sukasari - Timur : berbatasan dengan Desa Rumpin

- Barat : berbatasan dengan Desa Kampung Sawah - Selatan : berbatasan dengan Desa Kertajaya

5

Gambar 2. 1 Peta Lokasi PT. Lotus SG Lestari Sumber: PT. Lotus SG Lestari

PT. Lotus SG Lestari dapat dicapai dengan menempuh jarak kurang lebih 36 km perjalanan darat dari Tangerang Selatan (Kampus UIN Syarif Hidayatullah Jakarta) ke arah Bogor dan dilanjutkan kearah Rumpin dengan waktu tempuh kurang lebih 2 (dua) jam menggunakan kendaraan roda dua.

2.1.3 Kondisi Geologi

Secara umum keadaan geologi regional daerah Bogor dan sekitarnya tersusun atas batuan gunungapi, batuan terobosan dan batuan penyusun zona bogor serta batuan penyusun zona pegunungan selatan yang berupa batuan sedimen Tersier. Berikut satuan batuan penyusun lembar Bogor yang diurutkan dari muda ke tua:

a) Tufa dan Breksi (Tmtb): tufa batuapung, breksi tufaan bersusunan andesit, batupasir tufa, lempung tufaan dengan kayu terkersikkan dan sisa tumbuhan, batupasir berstruktur cross bedding.

b) Formasi Bojongmanik (Tmb): batupasir, tufa batuapung, napal dengan moluska, batugamping, batulempung dengan lempung bitumen dan sisipan lignit dan sisa damar. Tebal satuan ini

6 diperkirakan mencapai 550 meter. Fosil dalam batulempung adalah plankton yang menunjukkan umur Miosen Tengah. Satuan ini dikorelasikan dengan formasi Subang di daerah Subang.

c) Anggota Batugamping Formasi Bojongmanik (Tmbl):

batugamping mengandung moluska. Satuan ini berupa lensa-lensa dalam formasi Bojongmanik yang umurnya setara dengan Miosen Tengah.

d) Anggota Breksi Formasi Cantayan (Tmcb): breksi polymict dengan fragmen andesit - basal dan batugamping koral. Sisipan batupasir sela dibagian atas, tebal satuan 1700 meter. Anggota ini ditindih secara selaras oleh formasi Bojongmanik dan menindih selaras formasi Klapanunggal. Umur anggota breksi ini Miosen Tengah.

e) Formasi Klapanunggal (Tmk): terutama batugamping terumbu padat dengan foraminifera besar dan fosil - fosil lainnya termasuk moluska dan echinodermata. Umur satuan ini diduga setara dengan formasi Lengkong dan Bojonglopang di zona pegunungan selatan yaitu Miosen Awal. Formasi ini menjemari dengan formasi Jatiluhur dan di bagian timur lembar ketebalannya mencapai 500 meter.

f) Formasi Jatiluhur (Tmj): Napal dan serpih lempungan dengan sisipan batupasir kuarsa, bertambah pasiran ke arah timur. Bagian atas formasi ini menjemari dengan formasi Klapanunggal dan berumur Miosen Awal.

Skema stratigrafi wilayah Bogor telah diperkenalkan sebelumnya oleh beberapa peneliti dengan klasifikasi atau penamaannya berdasarkan lokasi penelitiannya masing-masing. T. Turkandi, Sidarto, D. A. Agustiyanto, dan M.M. Purbo Hadiwidjoyo (1992), mengklasifikasikan stratigrafi di daerah Bogor berdasarkan litologi dan penafsiran sedimentasi serta menyesuaikan dengan Sandi Stratigrafi Indonesia. Penamaan ini kemudian diusulkan sebagai satuan stratigrafi resmi. Sementara itu Kartadinata (2009) menggunakan studi tefrokronologi hasil erupsi Gunung Tangkubanparahu dalam

7 penelitiannya. Adanya persamaan dan perbedaan hasil analisis peneliti- peneliti sebelumnya ini menjadi dasar acuan penulis, terutama dalam penentuan umur di daerah penelitian.

Gambar 2. 2 Stratigrafi Regional Bogor

Sumber: T. Turkandi, Sidarto, D. A. Agustiyanto, dan M. M. Purbo Hadiwidjoyo, 1992

Menurut Van Bammelen (1949), Zona Bogor merupakan jalur antiklonirum yang rumit dan cembung ke arah Utara. Terbentang memanjang dari Rangkasbitung bagian Barat, sampai ke Bumiayu bagian Timur, melewati Bogor, Purwakarta, Subang dan Sumedang.

Stratigrafi zona ini terdiri dari suatu urut-urutan perlapisan Neogen yang sangat tebal dan tidak diketahui dasarnya. Secara umum, litologi Zona Bogor terutama terdiri dari batuan klastik, yaitu konglomerat, batupasir, batulempung dan napal, dengan kegiatan gunung api yang kuat. Selain itu juga terdapat lensa-lensa batugamping dan batugamping terumbu.

Lingkungan pengendapannya berkisar dari litoral sampai neritik, seperti terlihat pada susunan litologi dan kandungan fosilnya, sedangkan pengendapan darat dicirikan oleh lapisan lignit dan fosil mamalia.

2.1.4 Tahapan Penambangan dan Pengolahan

Aktifitas Penambangan di daerah penelitian dilakukan dengan menggunakan beberapa alat, yaitu terdiri dari : excavator, dump truck,

8 dan loader serta dibantu dengan peledakan sebagai pemberai batuan dan motor grader serta vibrator untuk perawatan jalan. Terdapat tiga excavator pada PT. Lotus SG Lestari, dimana Excavator pertama dan kedua bertugas pada loading point di bench yang telah ada aktifitas peledakan sebelumnya, lalu dump truck bertugas mengangkut material hasil peledakan menuju hopper atau crushing plant yang jaraknya ±1,4 km antara hopper dan loading point, proses penggilingan material batu andesit diarea produksi crushing plant menghasilkan material pasir, abu batu, screening, split 12, split 23, dan basecoarse 30, proses penyimpanan stock material dipisah berdasarkan jenisnya. Selanjutnya material andesit yang sudah melewati proses reduksi dan pengelompokan ukuran akan di muat oleh loader ke truk pelanggan.

2.2 Tinjauan Pustaka

2.2.1 Pemboran

Kegiatan pemboran lubang ledak merupakan suatu hal yang sangat penting diperhatikan sebelum kegiatan pengisian bahan peledak. Prinsip dari pemboran adalah untuk mendapatkan kualitas lubang ledak yang baik yaitu dihasilkan oleh pemboran yang cepat dalam posisi yang tepat.

Kegiatan pemboran dimaksudkan untuk membuat lubang ledak secara sistematis sehingga membentuk suatu pola tertentu sebagai tempat pengisian bahan peledakan yang kemudian diledakkan untuk menghancurkan atau melepas suatu bahan galian dari batuan induknya.

a) Pola Pemboran

Pola pemboran merupakan suatu pola dalam kegiatan pemboran untuk menempatkan lubang ledak secara sistematis.

Berdasarkan letak lubang ledak maka pola pemboran dibagi menjadi dua pola dasar, yaitu:

1. Pola pemboran sejajar (paralel pattern), terdiri dari dua macam, yaitu:

9 a. Pola bujur sangkar (square pattern), yaitu jarak burden dan

spasi yang sama

b. Pola persegi panjang (rectangular pattern), yaitu jarak spasi dalam satu baris lebih besar dibandingkan dengan burden.

2. Pola pemboran selang-seling (staggered pattern), adalah pola pemboran yang penempatan lubang ledak ditempatkan secara selang-seling pada setiap kolomnya, dalam pola ini distribusi energi peledakan antar lubang akan lebih terdistribusi secara merata daripada pola bukaan sejajar. Pola pemboran selang- seling terbagi menjadi:

a. Pola selang-seling bujur sangkar (B = S) b. Pola selang-seling persegi panjang (S ≥ B)

Gambar 2. 3 Pola pemboran (a) pola pemboran sejajar bujur sangkar (b) pola pemboran selang-seling bujur sangkar (c) pola pemboran sejajar persegi panjang (d) pola

pemboran selang-seling persegi panjang Sumber : (Suwandi, 2009;6)

b) Arah Lubang Pemboran

Arah pemboran lubang ledak yang biasa digunakan dalam kegiatan peledakan jenjang di tambang terbuka adalah arah lubang ledak tegak lurus (vertikal) dan arah lubang ledak miring. Adapun kekurangan dan kelebihan dari masing-masing pola pemboran dapat dilihat pada Tabel 2.1 dan untuk sketsa pemboran tegak (vertikal) dan pemboran miring (inclined) dapat dilihat pada Gambar 2.4.

10

Tabel 2. 1 Kelebihan dan Kekurangan Arah Pemboran Tegak dan Miring

Arah Lubang Kelebihan Kekurangan

Tegak

- Pemboran lebih mudah dan akurat - Pengisian bahan

peledak lebih mudah

- Fragmentasi kurang baik

- Berpotensi sering terjadi toe

Miring

- Fragmentasi yang dihasilkan lebih baik

- Mengurangi terjadinya toe

- Sulit dalam penempatan sudut kemiringan yang sama

- Pengisisan bahan peledak lebih sulit

Gambar 2. 4 Arah Pemboran Lubang Ledak (a) arah pemboran vertikal (b) arah pemboran miring

Sumber: Ash.R.L

2.2.2 Peledakan

Kegiatan peledakan merupakan suatu upaya pemberaian batuan dari batuan induk menggunakan bahan peledak. Peledakan memiliki daya rusak yang bervariasi tergantung jenis bahan peledak yang digunakan dan tujuan digunakannya bahan peledak tersebut. Peledakan dapat dimanfaatkan untuk berbagai kepentingan, baik itu positif maupun negatif.

Suatu operasi peledakan dinyatakan berhasil dengan baik pada kegiatan penambangan apabila (Koesnaryo, 1998; 1-2):

1. Target produksi terpenuhi,

2. Penggunaan bahan peledak efisien yang dinyatakan dalam jumlah batuan yang berhasil dibongkar per kilogram bahan peledak (powder factor),

(a) (b)

11 3. Diperoleh fragmentasi batuan berukuran merata dengan sedikit bongkah (kurang dari 15% dari jumlah batuan yang terbongkar per peledakan).

4. Diperoleh dinding batuan yang stabil (tidak ada overbreak, overhang, retakan-retakan),

5. Aman,

6. Dampak terhadap lingkungan minimal.

Suatu batuan yang pecah akibat dari bahan peledak akan mengalami beberapa tingkat dalam prosesnya. Dimana proses tersebut dibagi menjadi 3 (tiga) tahap pemecahan, yaitu:

- Proses Pemecahan Tahap I

Pada saat bahan peledak meledak, tekanan tinggi yang ditimbulkan akan menghancurkan batuan di daerah sekitar lubang tembak. Gelombang kejut (shockwave) yang meninggalkan lubang ledak merambat dengan kecepatan 3000-5000 m/s sehingga akan mengakibatkan tegangan yang memiliki arah tegak lurus dengan dinding lubang ledak. Dari tegangan tersebut maka akan menimbulkan rekahan radial yang merambat di sekitar lubang ledak.

Rekahan radial pertama terjadi dalam waktu 1 ms.

- Proses Pemecahan Tahap II

Tekanan akibat gelombang kejut yang meninggalkan lubang ledak pada proses pemecahan tahap I adalah positif. Apabila gelombang kejut mencapai bidang bebas (free face), gelombang tersebut akan dipantulkan. Bersamaan dengan itu tekanannya akan turun dengan cepat dan kemudian berubah menjadi negatif serta menimbulkan gelombang tarik (tension wave). Gelombang tarik ini merambat kembali di dalam batuan. Oleh karena kuat tarik batuan lebih kecil daripada kuat tekan, maka akan terjadi rekahan (primary failure rocks) karena tegangan tarik (tensile stress) yang cukup kuat sehingga menyebabkan terjadinya spalling pada bidang bebas.

12 - Proses Pemecahan Tahap III

Dibawah pengaruh tekanan yang sangat tinggi dari gas-gas hasil peledakan maka rekahan radial utama (tahap II) akan diperlebar dan diperbesar secara cepat oleh efek kombinasi dari tegangan tarik yang disebarkan kompresi radial (radial compression) dan pneumatic wedging (pemijahan). Apabila massa di depan lubang ledak gagal mempertahankan posisinya dan bergerak ke depan maka tegangan tekan (compressive stress) tinggi yang berada dalam batuan akan dilepaskan (unloaded), seperti spiral kawat yang ditekan kemudian dilepaskan. Akibat pelepasan tegangan tekan ini akan menimbulkan tegangan tarik yang besar di dalam massa batuan. Tegangan tarik inilah yang melengkapi proses pemecahan batuan yang sudah dimulai pada tahap II. Rekahan yang terjadi dalam proses pemecahan tahap II merupakan bidang-bidang lemah yang membantu fragmentasi utama pada proses peledakan.

Gambar 2. 5 Mekanisme Pemecahan Batuan Sumber : ( Jimeno,1995)

2.2.3 Bahan Peledak

Menurut Keputusan Presiden (Keppres) No. 125 Tahun 1999 tentang Bahan Peledak Pasal 1 Ayat (1) yang menyatakan bahwa bahan peledak merupakan bahan kimia padat maupun cair yang berupa senyawa tunggal maupun campuran, apabila terkena suatu reaksi panas,

13 tekanan, benturan gesekan atau ledakan awal dapat bereaksi dengan cepat membentuk gas-gas dan menimbulkan efek panas serta tekanan yang sangat tinggi. Peledakan memiliki daya rusak yang bervariasi tergantung jenis bahan peledak yang diunakan dan tujuan penggunaan bahan peledak. Umumnya bahan peledak memiliki kecepatan detonasi sebesar 4500-7000 m/s.

Menurut Keputusan Presiden (Keppres) No.5 Tahun 1988 tentang Pengadaan Bahan Peledak Pasal 1 Ayat (2) yang membagi bahan peledak menjadi dua golongan yaitu bahan peledak industri (komersial) dan bahan peledak militer. Berdasarkan komposisinya bahan peledak industri dapat dibagi menjadi dua yaitu dynamite dan blasting agents.

a. Dynamite

Dynamite menggunakan nitroglycerin (NG) sebagai bahan dasarnya. Dynamite merupakan bahan peledak komersial pertama yang digunakan dengan specific gravity sebesar 1,6 dan kecepatan detonasi ± 25000 ft/s. NG sangat sensitif terhadap getaran, gesekan dan panas, sehingga sangat berbahaya apabila berinteraksi dengan cairan.

b. Blasting agents

Dari keseluruhan bahan peledak, blasting agent merupakan bahan peledak yang banyak digunakan saat ini. Blasting agent yang umum digunakan saat ini adalah ANFO, Emulsi dan Heavy ANFO.

- ANFO

ANFO merupakan campuran dari Ammonium Nitrat dan Fuel Oil, yang banyak digunakan sebagai produk komersil blasting. Densitas ANFO berkisar antara 0,80 hingga 0,85 g/cm3.Menurut Standar Nasional Indonesia (SNI) No. 7642 Tahun 2010 tentang Tata Cara Pemanfaatan Oli Bekas Untuk Campuran Amonium Nitrat Dengan Fuel Oil Pada Tambang Terbuka menyatakan bahwa campuran amonium nitrat dan solar yang optimal adalah sebesar 94,5% AN dan 5,5% FO.

- Emulsi (Emulsion)

14 Emulsi (Emulsion) adalah bahan peledak yang terbuat dari fase oksida liquid dicampur dengan fase minyak (solar atau minyak diesel) ditambah emulsifier untuk mempertahankan fase emulsinya. Emulsi bahan peledak memiliki energi dan kekuatan yang tinggi serta tahan terhadap air yang baik. Emulsi memiliki densitas berkisar antara 1,0 g/cm3 hingga 1,45 g/cm3. Kecepatan detonasi yang dihasilkan emulsi berkisar antara 4000 hingga 5000 m/s.

- Heavy ANFO

Heavy ANFO merupakan campuran dari dasar emulsi dan ANFO. Heavy ANFO mengandung 45-50% Ammonium nitrate, emulsi yang dicampur dengan ANFO untuk meningkatkan densitas ANFO sehingga sensitivitas lebih baik dan dapat lebih tahan terhadap air.

Pemilihan jenis bahan peledak yang digunakan harus aman dan disesuaikan dengan kondisi lngkungan sekitar, selain itu untuk dapat memperoleh hasil yang baik, bahan peledak harus digunakan secara efisien. Terdapat beberapa karakteristik bahan peledak yang berpengaruh dalam pemilihan bahan peledak, yaitu:

1. Kekuatan (Strength)

Kekuatan bahan peledak adalah ukuran dari kemampuan bahan peledak untuk dapat memecahkan batuan. Kekuatan menujuk pada energi yang mampu dihasilkan oleh suatu bahan peledak. Terdapat banyak cara untuk mengekspresikan kekuatan dari sebuah bahan peledak, terdapat tiga cara yang digunakan yaitu weight strength, volume strength dan yang paling umum digunakan adalah Relative Wight Strength (RWS).

2. Kecepatan detonasi (Detonation Velocity)

Kecepatan detonasi mengacu kepada kecepatan dimana gelombang detonasi disebabkan melalui bahan peledak yang dapat

15 dinyatakan dalam meter per detik atau feet per detik. Faktor yang mempengaruhi kecepatan detonasi adalah densitas bahan peledak, diameter bahan peledak, derajat pengurungan, ukuran partikel bahan penyusunnya dan bahan yang terdapat dalam bahan peledak. Untuk peledakan pada batuan keras dipakai bahan peledak yang mempunyai kecepatan detonasi tinggi sedangkan pada batuan yang lunak dipakai bahan peledak dengan kecepatan detonasi rendah.

3. Bobot isi (Density)

Densitas bahan peledak merupakan salah satu sifat penting bahan peledak untuk menghitung berat bahan peledak yang dapat dimasukan pada suatu diameter lubang peledakan. Dinyatakan dalam satuan gr/cm3. Bahan peledak komersial rata-rata memiliki densitas 0,5 gr/cc hingga 1,35 gr/cc (Charles. H, 1992). Bahan peledak dengan densitas kurang dari satu dapat lebih cepat larut dalam air. Untuk mendapatkan fragmentasi berukuran kecil diperlukan densitas bahan peledak yang tinggi yang menghasilkan kecepatan detonasi dan tekanan yang tinggi. Bobot isi dapat dinyatakan dalam beberapa cara, yaitu:

a. Specific Grafity (SG), yaitu perbandingan antara densitas bahan peledak terhadap densitas air pada kondisi standar, dinyatakan dalam gr/cm3.

b. Stick count (SC), yaitu jumlah dodol ukuran standar 3,175 cm x 20,32 cm yang terdapat dalam satu dos seberat 50 pound.

c. Loading density (de), yaitu berat bahan peledak per meter panjang isian yang dinyatakan dalam kg/m.

Tabel 2. 2 Bobot Isi Bahan Peledak Bahan Peledak Bobot Isi (gr/cm3)

ANFO 0,75 – 0,85

Emulsi 1,1 – 1,3

Water Gels dan Sluries 1,0 – 1,3

16 4. Kepekaan (Sensitivity)

Kepekaan bahan peledak didefinisikan dengan tingkat kemudahan inisiasi bahan peledak. Beberapa faktor yang dapat mempengarhi kepekaan bahan peedak yaitu seperti penyerapan air dan terlapisnya kristal-kristal oleh zat lilin cenderung mengurangi kepekaan, sedangkan peningkatan temperatur dapat menyebabkan kepekaan. Jika diameter bahan peledak cukup besar maka perambatan reaksinya akan lebih mudah karena permukaan bahan peledak lebih luas, sedangkan tingkat pengurungan cenderung memusatkan tenaga reaksinya mengarah sepanjang isian dan menghindari penyebaran tenaga reaksi.

5. Kestabilan kimia dan karakteristik gas (Stability and Fumes)

Suatu bahan peledak harus memiliki kemampuan untuk tidak berubah atau terdekomposisi dibawah kondisi normal selama penyimpanan. Kestabilan kimia berkaitan dengan waktu maksimum penyimpanan sehingga efek ledakan tidak berkurang. Faktor-faktor yang mempercepat ketidakstabilan kimia antara lain temperatur, kelembapan, kualitas bahan baku, kontaminasi, pengepakan, fasilitas gudang.

Fumes merupakan gas-gas yang diasilkan dari detonasi bahan peledak. Bahan peledak yang meledak dapat menghasilkam smoke dan fumes. Smoke tidak berbahaya, terjadi apabila di dalam bahan peledak terdapat jumlah oksigen yang tepat sehingga selama reaksi seluruh hidrogen akan membentuk uap air (H2O), karbon bereaksi membentuk karbon dioksida (CO2) dan nitrogen menjadi N2 bebas.

Sedangkan fumes berwarna kuning dan berbahaya karena sifatnya beracun, yang terdiri dari karbon monoksida (CO) dan oksida nitrogen baik itu NO maupun NO2.

6. Ketahanan terhadap air (Water Resistance)

Ketahanan bahan peledak terhadap air merupakan kemampuan bahan peledak untuk mempertahankan fungsinya terhadap gangguan air dalam waktu tertentu dan masih dapat diledakkan dengan baik.

17 Ketahanan ini dinyatakan dalam satuan jam. Sifat ini sangat penting terutama sebagai parameter dalam pemilihan bahan peledak, dalam hubungannya dengan kondisi tempat kerja.

2.2.4 Pola Peledakan

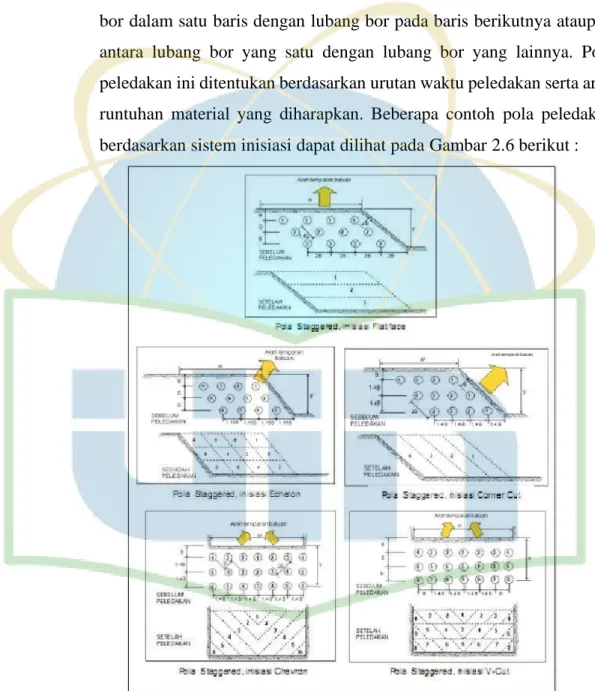

Pola peledakan merupakan urutan waktu peledakan antara lubang bor dalam satu baris dengan lubang bor pada baris berikutnya ataupun antara lubang bor yang satu dengan lubang bor yang lainnya. Pola peledakan ini ditentukan berdasarkan urutan waktu peledakan serta arah runtuhan material yang diharapkan. Beberapa contoh pola peledakan berdasarkan sistem inisiasi dapat dilihat pada Gambar 2.6 berikut :

Gambar 2. 6 Pola peledakan berdasarkan sistem inisiasi Sumber: (Suwandi, 2009; 12)

18 Berdasarkan arah runtuhan batuan, pola peledakan diklasifikasikan sebagai berikut:

1. Box Cut, yaitu pola peledakan yang arah runtuhannya ke depan dan membentuk kotak.

2. Echelon Cut, yaitu pola peledakan yang arah runtuhan batuannya ke salah satu sudut dari bidang bebasnya.

3. V Cut, yaitu pola peledakan yang arah runtuhan batuannya kedepan dan membentuk huruf V.

Secara umum pola peledakan menunjukkan urutan atau sekuensial ledakan dari sejumlah lubang ledak. Adanya urutan peledakan berarti terdapat jeda waktu ledakan diantara lubang-lubang ledak yang disebut dengan waktu tunda atau delay time. Beberapa keuntungan yang diperoleh dengan menerapkan waktu tunda (delay time) pada sistem peledakan antara lain adalah:

1. Mengurangi overbreak dan batu terbang (flly rock) 2. Mengurangi getaran dan suara

3. Dapat mengarahkan lemparan fragmentasi batuan

4. Dapat memperbaiki ukuran fragmentasi batuan hasil peledakan.

2.2.5 Peralatan Peledakan

Peralatan peledakan adalah perangkat pembantu peledakan yang nantinya dapat dipakai berulang kali. Peralatan peledakan terdiri dari:

1. Blasting machine, yaitu alat yang digunakan untuk memicu ledakan atau sebagai penimbul arus listrik pada pekerjaan peledakan serangkaian detonator elektrik.

19

Gambar 2. 7 Blasting Mchine Sumber: Dokumentasi Lapangan

2. Kabel listrik utama (lead wire), berfungsi sebagai penghubung rangkaian peledakan listrik dengan blasting machine.

Gambar 2. 8 Lead Wire Sumber: Dokumentasi Lapangan

3. Tongkat bambu, dipergunakan untuk mengukur panjang kolom stemming agar lebih akurat.

4. Radio komunikasi portable atau handy-talky (HT), yaitu alat yang digunakan untuk komunikasi dan pengawasan keamanan lokasi sekitar peledakan.

5. Blasting multimeter, digunakan untuk mengukur tahanan sebuah kawat detonator dan tahanan suatu sistem rangkaian peledakan listrik.

20 2.2.6 Perlengkapan Peledakan

Perlengkapan peledakan adalah material yang diperlukan untuk membuat rangkaian peledakan sehingga isian bahan peledak dapat dinyalakan. Perlengkapan peledakan hanya dapat dipakai untuk satu kali penyalaan saja. Perlengkapan bahan peledak terdiri dari:

1. Detonator, adalah alat pemicu awal yang menimbulkan inisiasi dalam bentuk letupan (ledakan kecil) sebagai bentuk aksi yang memberikan efek kejut terhadap bahan peledak peka detonator atau primer.

Gambar 2. 9 Detonator Elektrik Sumber: Dokumentasi Lapangan

2. Booster, adalah bahan peka detonator yang dimasukkan kedalam detonator kolom lubang ledak yang berfungsi sebagai penguat energi ledak. Booster merupakan pencampuran proses pelelehan Trinitrotolune (TNT) dengan Pentaerytrithol Tetranitrate (PETN) yang bekerja sebegai pemicu peledakan untu meledakan ANFO pada lubang tembak.

Gambar 2. 10 Booster Sumber: Dokumentasi Lapangan

21 3. Bahan Peledak, yaitu suatu bahan material yang tidak stabil secara kimia atau energikal, atau dapat menghasilkan pengembangan mendadak dari bahan tersebut diikuti dengan penghasilan panas dan perubahan besar pada tekanan.

Gambar 2. 11 Ammonium Nitrate Sumber: Dokumentasi Lapangan

4. Connecting Wire, yaitu kawat yang diperlukan untuk menyambung leg wire antar lubang.

Gambar 2. 12 Connecting wire Sumber: Dokumentasi Lapangan

5. Primer, merupakan istilah yang diberikan pada bahan peledak peka detonator, yaitu bahan peledak berbentuk tabung yang telah dipasangi dengan detonator.

2.2.7 Faktor Batuan

Salah satu data masukan untuk model Kuz-Ram adalah faktor batuan yang diperoleh dari indeks kemampuledakan atau Blastability Index (BI). Nilai BI dapat ditentukan menggunakan perhitungan Lilly

22 factor (A. Lilly 1986). Perhitungan dilakukan dengan memberi pembobotan pada kelima parameter yang diberikan oleh Lilly, yaitu:

Rock Mass Description (RMD), Joint Plane Spacing (JPS), Joint Plane Orientation (JPO), Specific Graity Influence (SGI), dan Mohs Hardness (H). Parameter-parameter tersebut kenyataannya sangat bervariasi.

Secara lebih jelasnya dapat dilihat pada tabel berikut : 1. RMD (Rock Mass Description)

RMD atau yang lebih dikenal dengan deskripsi massa batuan merupakan deskripsi batuan hasil peledakan yang ada dilapangan.

Nilai RMD didapat melalui pengamatan secara langsung di lapangan setelah berlangsungnya kegiatan peledakan, apakah batuan tersebut berbentuk bubuk-bubuk kecil, kotak-kotak, atau bongkahan.

2. JPS (Joint Plane Spacing)

Joint plane spacing atau spasi bidang kekar merupakan jarak tegak lurus antar dua bidang lemah yang berurutan. Semakin jauh jarak antar bidang lemah maka batuan dapat dikatakan memiliki perlapisan yang sangat tebal. Sedangkan bila jarak antar bidang lemah kecil maka batuan dapat dikatakan terdiri dari laminasi tipis (sedimentasi). Untuk mencari nilai spasi bidang kekar dengan mengukur dengan meteran berapa jarak antar kekar dengan kekar lainnya. Apakah jarak anar kekar itu dekat, sedang, ataupun lebar.

Untuk mendapatkan nilai ini perlu dilakukan perhitungan dengan mengetahui nilai dari frekuensi bidang lemah per meter (λ) menggunakan persamaan berikut.

𝐽𝑃𝑆 =

1𝜆

( 2.1 )

Dengan λ adalah frekuensi bidang lemah per meter.

3. JPO (Joint Plane Orientation)

Parameter penyusun untuk mendapatkan nilai joint plane orientation antara lain yaitu arah kekar, arah peledakan, dan arah bidang bebas. Untuk mendapatkan nilai orientasi bidang kekar

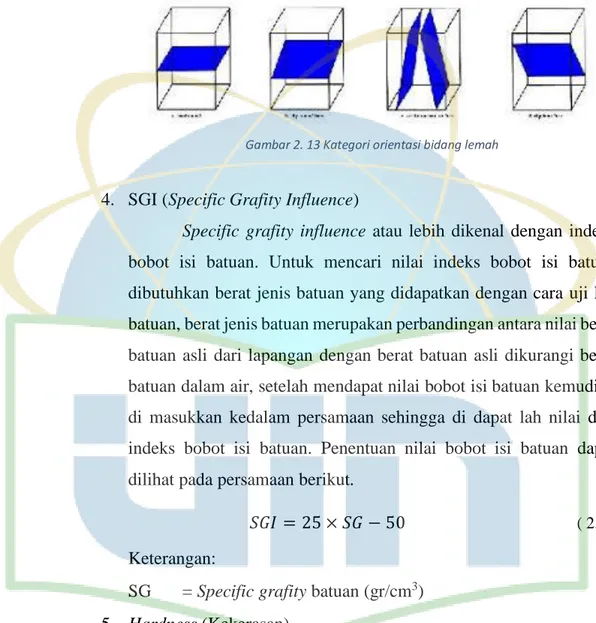

23 dilakukan pengamatan secara visual dilokasi penelitian apakah orientasi bidang lemah mengarah ke dalam jenjang, keluar jenjang horizontal, atau menjurus ke luar. Berikut merupakan ilustrasi pengelompokkan nilai joint plane orientation dapat dilihat pada Gambar 2.13 berikut:

Gambar 2. 13 Kategori orientasi bidang lemah

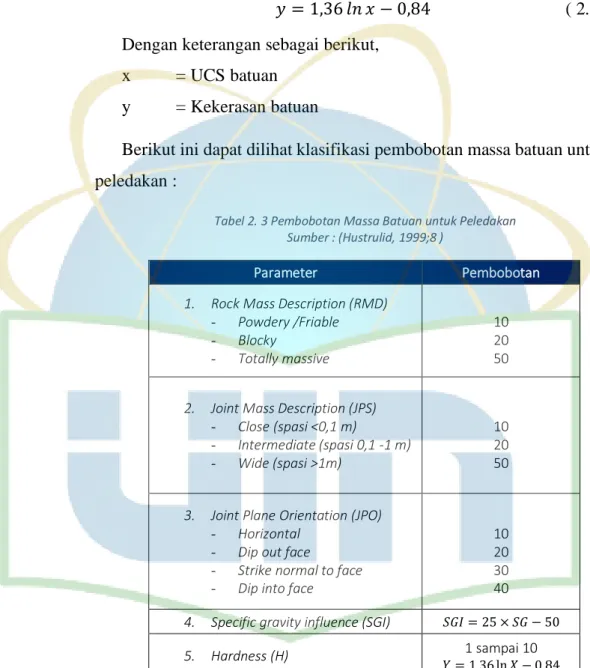

4. SGI (Specific Grafity Influence)

Specific grafity influence atau lebih dikenal dengan indeks bobot isi batuan. Untuk mencari nilai indeks bobot isi batuan dibutuhkan berat jenis batuan yang didapatkan dengan cara uji lab batuan, berat jenis batuan merupakan perbandingan antara nilai berat batuan asli dari lapangan dengan berat batuan asli dikurangi berat batuan dalam air, setelah mendapat nilai bobot isi batuan kemudian di masukkan kedalam persamaan sehingga di dapat lah nilai dari indeks bobot isi batuan. Penentuan nilai bobot isi batuan dapat dilihat pada persamaan berikut.

𝑆𝐺𝐼 = 25 × 𝑆𝐺 − 50 ( 2.2 ) Keterangan:

SG = Specific grafity batuan (gr/cm3) 5. Hardness (Kekerasan)

Hardness merupakan sifat mekanik batuan yang dibutuhkan untuk menentukan nilai faktor batuan. Kekerasan batuan dapat ditentukan berdasarkan nilai Unconfined Compressor Stress (UCS).

Untuk mendapatkan nilai UCS tersebut perlu dilakukan uji kuat tekan terhadap batuan hasil penelitian dilapangan.

24 Menurut Hariyanto, R dkk, nilai kuat tekan uniaksial dari percontoh batuan merupakan tegangan yang terjadi pada percontoh batuan pada saat percontoh tersebut mengalami keruntuhan (failure) akibat pembebanan. Untuk mengetahui nilai kekerasan batuan dapat diperoleh dari persamaan berikut :

𝑦 = 1,36 𝑙𝑛 𝑥 − 0,84 ( 2.3 ) Dengan keterangan sebagai berikut,

x = UCS batuan y = Kekerasan batuan

Berikut ini dapat dilihat klasifikasi pembobotan massa batuan untuk peledakan :

Tabel 2. 3 Pembobotan Massa Batuan untuk Peledakan Sumber : (Hustrulid, 1999;8 )

Parameter Pembobotan

1. Rock Mass Description (RMD) - Powdery /Friable - Blocky

- Totally massive

10 20 50

2. Joint Mass Description (JPS) - Close (spasi <0,1 m)

- Intermediate (spasi 0,1 -1 m) - Wide (spasi >1m)

10 20 50

3. Joint Plane Orientation (JPO) - Horizontal

- Dip out face

- Strike normal to face - Dip into face

10 20 30 40 4. Specific gravity influence (SGI) 𝑆𝐺𝐼 = 25 × 𝑆𝐺 − 50

5. Hardness (H) 1 sampai 10

𝑌 = 1,36 ln 𝑋 − 0,84

Hubungan antara kelima parameter tersebut terhadap blastability Index (BI) dapat dilihat pada persamaan berikut :

𝐵𝐼 = 0,5 (𝑅𝑀𝐷 + 𝐽𝑃𝑆 + 𝐽𝑃𝑂 + 𝑆𝐺𝐼 + 𝐻) ( 2.4 )

25 Persamaan yang memeberikan hubungan antara faktor batuan dengan indeks kemampuledakan suatu batuan menurut Lily (1986) adalah sebagai berikut :

𝐴 = 0,12 𝐵𝐼 ( 2.5 ) 2.2.8 Zero Oxygen Balance

Zero Oxygen Balance adalah keadaan dimana bahan peledak memiliki oksigen yang cukup untuk mengoksidasi sepenuhnya bahan bakar yang ada dengan tidak menyisakan oksigen berlebih untuk bereaksi dengan nitrogen (Clark, 1998,1987). Pada suatu proses peledakan akan terbentuk gas-gas akibat terjadinya reaksi kimiawi dari bahan peledak antara lain:

- Gas H2O, CO2, N2 disebut smoke (asap), gas yang dihasilkan tidak beracun.

- Gas CO, NO, NO2 disebut fumes, gas yang dihasilkan adalah gas yang sangat beracun.

Karakteristik gas hasil peledakan dapat diklasifikasikan sebagai berikut:

a. Zero Oxygen Balance ; terjadi kesetimbangan reaksi kimiawi sehingga semua bahan bereaksi dan terbentuk smoke.

3NH4NO3 + CH2 → 7H2O + CO2 + 3N2 ( 2.6 ) b. Deficient Oxygen Balance (Negative / Minus Oxygen Balance) ;

tidak terjadi keseimbangan reaksi yang mengakibatkan hasil reaksi kekurangan oksigen, sehingga terbentuk gas fumes.

2NH4NO3 + CH2 → 5H2O +CO +N2 ( 2.7 ) c. Excessive Oxygen Balance (Positive / Surplus Oxygen Balance) ;

tidak terjadi kesetimbangan reaksi yang mengakibatkan hasil reaksi kelebihan oksigen, sehingga terbentuk gas fumes.

5NH4NO3 +CH4 → 11H2O +CO2 +9N2 +2NO ( 2.8 )

26 Rumus sederhana yang dapat digunakan untuk menentukan Oxygen Balance adalah sebagai berikut:

𝑂𝐵 = 𝑂0− 2𝐶0− 0.5𝐻0 ( 2.9 ) Dimana :

OB = Oxygen Balance (g-atom/kg) 𝐶0 = atom karbon (g-atom/kg) 𝐻0 = atom hidrogen (g-atom/kg) 𝑂0 = atom oksigen (g-atom/kg)

2.2.9 Energi Peledakan

Pada hakikatnya kekuatan suatu bahan peledak tergantung pada campuran kimiawi yang mampu menghasilkan energi panas ketika terjadi inisiasi. Energi panas maksimum yang dapat dihasilkan oleh bahan peledak khususnya ANFO adalah sebesar 3800 Joule/gr. untuk mengetahui energi panas yang dihasilkan pada setiap campuran bahan peledak yaitu dengan cara :

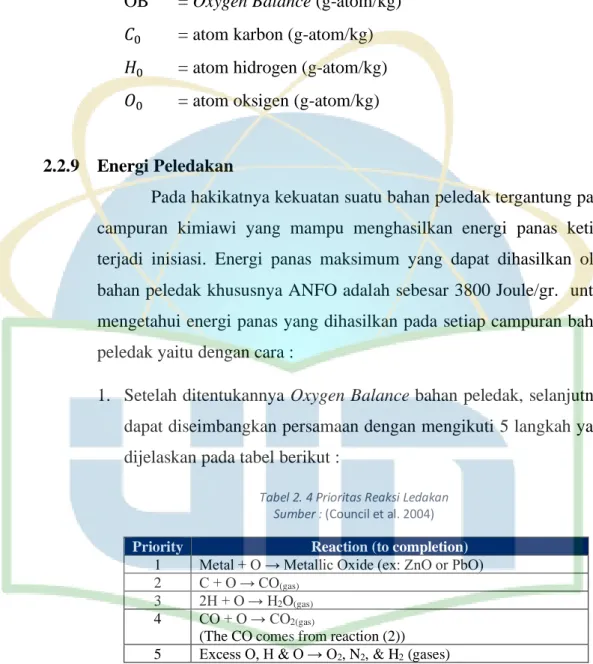

1. Setelah ditentukannya Oxygen Balance bahan peledak, selanjutnya dapat diseimbangkan persamaan dengan mengikuti 5 langkah yang dijelaskan pada tabel berikut :

Tabel 2. 4 Prioritas Reaksi Ledakan Sumber : (Council et al. 2004) Priority Reaction (to completion)

1 Metal + O → Metallic Oxide (ex: ZnO or PbO) 2 C + O → CO(gas)

3 2H + O → H2O(gas)

4 CO + O → CO2(gas)

(The CO comes from reaction (2)) 5 Excess O, H & O → O2, N2, & H2 (gases)

2. Dengan persamaan reaksi yang seimbang, dapat dihitung panas ledakan untuk jumlah mol bahan peledak menggunakan kalor molar standar (entalpi) pembentukan yaitu sebagai berikut:

27 𝑄 = ∑[∆𝐻°𝑓(𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑠)] − [∆𝐻°𝑓(𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑒 𝑟𝑒𝑎𝑐𝑡𝑎𝑛𝑠)] ( 2.10 ) Nilai entalpi pembentukan untuk sejumlah bahan peledak dan produk, dapat dilihat pada tabel berikut:

Tabel 2. 5 Entalpi pembentukan standar

Zat Berat (mol) ∆H°f (kJ/mol)

N2H4O3 80,1 -365,6

CH2 14 -29,3

H2O 18 -393,5

CO2 44 -241,8

CO 28 90,3

NO 30 -110,5

H2 2 0

N2 28 0

O2 32 0

2.2.6 Fragmentasi Batuan

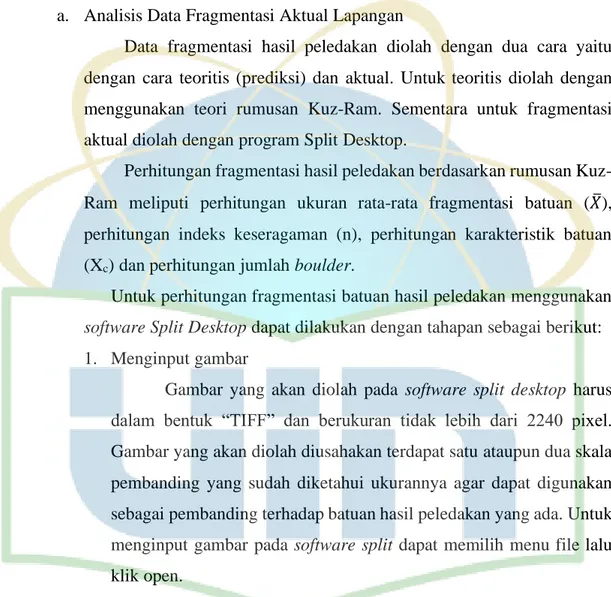

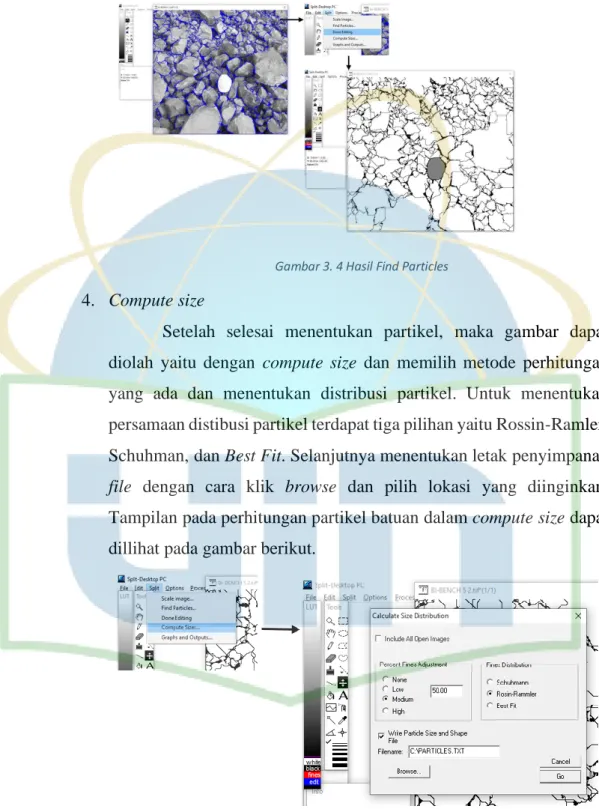

Dalam memperkirakan fragmen batuan hasil peledakan dapat digunakan salah satunya yang paling umum adalah model Kuz-Ram merupakan gabungan dari 2 (dua) persamaan, yaitu persamaan Kuznetsov untuk menentukan ukuran fragmen rata-rata, dan persamaan Rossin-Rammler untuk menentukan presentase material yang tertahan di ayakan dengan ukuran tertentu. Perhitungan fragmentasi hasil peledakan berdasarkan rumusan Kuz-Ram meliputi perhitungan ukuran rata-rata fragmentasi batuan (𝑋̅), perhitungan indeks keseragaman (n), perhitungan karakteristik batuan (Xc) dan perhitungan distribusi ukuran.

a. Perhitungan ukuran rata-rata fragmentasi batuan 𝑋̅ = 𝐴 (𝑉

𝑄)0.8× 𝑄0.17× ( 𝐸

115)−0.63 ( 2.11 ) Keterangan :

𝑋̅ = Ukuran rata-rata fragmentasi batuan (cm) A = Faktor batuan

V = Volume batuan yang terbongkar (m3) Q = Berat bahan peledak (kg)

E = Relative weight strength bahan peledak (ANFO=100)

28 Dimana relative weight strength bahan peledak ditentukan berdasarkan nilai energi peledakan yang dihasilkan pada bahan peledak itu sendiri. Nilai relative weight strength bahan peledak didapatkan dengan rumus sebagai berikut:

𝑅𝑊𝑆ℎ𝑎𝑛𝑑𝑎𝑘 =𝐴𝑊𝑆ℎ𝑎𝑛𝑑𝑎𝑘

𝐴𝑊𝑆𝐴𝑁𝐹𝑂 ( 2.12 ) Keterangan :

AWShandak = absolute weight strength bahan peledak (kJ/kg) AWSANFO = absolute weight strength ANFO (3800 kJ/kg)

b. Perhitungan indeks keseragaman

Indeks keseragaman dapat dihitung menggunakan rumus:

𝑛 = (2,2 − 14 𝐵

𝐷𝑒) × (1

2+ 𝑆

2𝐵)0,5× (1 −𝑊

𝐵) × (𝑃𝐶

𝐻) ( 2.13 ) Keterangan:

De = Diameter bahan peledak atau lubang ledak (mm) B = Burden (m)

W = Standar deviasi pemboran S = Spasi (m)

H = Tinggi jenjang (m)

PC = Panjang isian bahan peledak (m)

a. Perhitungan karakteristik batuan

Karakteristik batuan dapat dihitung menggunakan rumus berikut ini:

𝑋𝑐 = 𝑋̅

(0,693)1/𝑛 ( 2.14 ) Keterangan:

𝑋𝑐 = Ukuran karakteristik (cm)

𝑋̅ = Ukuran rata-rata fragmentasi batuan (cm)

29 n = Indeks keseragaman

b. Perhitungan distribusi ukuran fragmentasi peledakan

Distribusi ukuran fragmentasi peledakan dapat dihitung menggunakan rumus berikut ini.

𝑅 = 𝑒−(𝑋 𝑋⁄ 𝑐)

𝑛

× 100% ( 2.15 ) Keterangan:

R = Presentase tertahan (%) X = Ukuran yang ditentukan (cm) Xc = Ukuran karakteristik batuan (cm) n = Indeks keseragaman

2.2.7 Geometri Peledakan Menurut R.L. Ash

Dalam perhitungan geometri peledakan terdapat beberapa parameter yang akan dihitung, yaitu :

1. Burden (B)

Burden adalah jarak dari lubang ledak terluar menuju free face.

Perhitungan burden berdasarkan diameter lubang ledak (De) dengan mempertimbangkan konstanta burden (Kb). Konstanta burden dapat berubah-ubah sesuai dengan kondisi batuan serta bahan peledak yang digunakan, apabila peledakan dilakukan pada kondisi batuan standar (densitas = 160 lb/cuft) serta menggunakan bahan peledak standar (SG = 1,2 dan VOD = 12000 fps) maka Kb standarnya adalah 30. Apabila batuan dan bahan peledak tidak standar maka perlu memperhitungkan faktor korekssi untuk bahan peledak (AF1) dan faktor koreksi untuk batuan (AF2) dengan menggunakan rumus:

𝐴𝐹1 = √𝐸𝑛𝑒𝑟𝑔𝑖 𝑝𝑜𝑡𝑒𝑛𝑠𝑖𝑎𝑙 𝑏𝑎ℎ𝑎𝑛 𝑝𝑒𝑙𝑒𝑑𝑎𝑘 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑎𝑘𝑎𝑖 𝐸𝑛𝑒𝑟𝑔𝑖 𝑝𝑜𝑡𝑒𝑛𝑠𝑖𝑎𝑙 𝑏𝑎ℎ𝑎𝑛 𝑝𝑒𝑙𝑒𝑑𝑎𝑘 𝑠𝑡𝑎𝑛𝑑𝑎𝑟

3 ( 2.16 )

𝐸𝑛𝑒𝑟𝑔𝑖 𝑝𝑜𝑡𝑒𝑛𝑠𝑖𝑎𝑙 = 𝑆𝐺 ℎ𝑎𝑛𝑑𝑎𝑘 × 𝑉𝑂𝐷2 𝐸𝑛𝑒𝑟𝑔𝑖 𝑝𝑜𝑡𝑒𝑛𝑠𝑖𝑎𝑙 𝑠𝑡𝑎𝑛𝑑𝑎𝑟 = 1,2 × 120002

30

𝐴𝐹2 = √ 𝐷𝑒𝑛𝑠𝑖𝑡𝑎𝑠 𝑏𝑎𝑡𝑢𝑎𝑛 𝑠𝑡𝑎𝑛𝑑𝑎𝑟

𝐷𝑒𝑛𝑠𝑖𝑡𝑎𝑠 𝑏𝑎𝑡𝑢𝑎𝑛 𝑦𝑎𝑛𝑔 𝑎𝑘𝑎𝑛 𝑑𝑖𝑙𝑒𝑑𝑎𝑘𝑘𝑎𝑛

3

( 2.17 )

𝐷𝑒𝑛𝑠𝑖𝑡𝑎𝑠 𝑏𝑎𝑡𝑢𝑎𝑛 𝑠𝑡𝑎𝑛𝑑𝑎𝑟 = 160 𝑙𝑏 𝑐𝑢𝑓𝑡 𝐾𝑏 = 𝐾𝑏𝑠𝑡𝑑× 𝐴𝐹1× 𝐴𝐹2

Dimana :

Kb = konstanta burden

Kbstd = konstanta burden standar

Kemudian perhitungan burden dapat dilakukan dengan menggunakan rumus:

𝐵𝑢𝑟𝑑𝑒𝑛 (𝐵) = 𝐾𝑏×𝐷𝑒

12 ( 2.18 ) Dimana :

De = Diameter lubang ledak (inch)

2. Spasi (S)

Spasi adalah jarak antar lubang ledak pada baris yang sama dan arahnya sejajar dengan bidang bebas, spasi dapat didapatkan dengan melihat konstanta spasi (Ks)

𝑆𝑝𝑎𝑠𝑖 (𝑆) = 𝐾𝑠 × 𝐵 ( 2.19 ) 𝐾𝑠 = 1,0 ~ 2,0

Spasi yang terlalu dekat akan mengakibatkan batuan hasil peledakan akan hancur dan apabila terlalu besar akan mengakibatkan terdapatnya bongkahan batuan (boulder), sehingga diperlukan pengamatan terhadap rekahan-rekahan pada area peledakan tersebut. Pedoman yang digunakan adalah:

1. Bila orientasi antar rekahan hampir tegak lurus, sebaiknya menggunakan nilai S = 1,41 B

2. Bila orientasi antar rekahan mendekati 60°, sebaiknya menggunakan nilai S = 1,15 B dan menerapkan interval waktu long-delay.

31 3. Stemming (T)

Stemming merupakan panjang isian lubang ledak yang tidak diisi oleh bahan peledak tetapi diisi oleh material penutup (cutting) dari hasil pemboran maupun tanah lainnya yang fungsinya adalah meningkatkan tekanan dari gas hasil peledakan agar energi yang terlepas tidak terbuang sia-sia sehingga peledakan dapat optimal, serta untuk mengendalikan kemungkinan flyrock dan airblast.

Rumus yang digunakan untuk menghitung panjang stemming adalah 𝑆𝑡𝑒𝑚𝑚𝑖𝑛𝑔 (𝑇) = 𝐾𝑡× 𝐵 ( 2.20 ) Untuk menghitung panjang stemming maka perlu menentukan konstanta stemming (Kt) yang biasanya bernilai antara 0,7 – 1,0.

4. Subdrilling (J)

Subdrilling merupakan tambahan panjang dari keseluruhan lubang ledak pada bagian bawah lantai jenjang yang bertujuan agar bentuk jenjang hasil peledakan pada bagian bawah diharapkan akan rata. Panjang subdrilling diperoleh dengan menentukan nilai konstanta subdrilling (Kj) yang berkisar antara 0,2 – 0,4.

Perhitungan subdrilling adalah sebagai berikut :

𝑆𝑢𝑏𝑑𝑟𝑖𝑙𝑙𝑖𝑛𝑔 (𝐽) = 𝐾𝑗× 𝐵 ( 2.21 ) 5. Tinggi jenjang (H)

Tinggi jenjang adalah keseluruhan jenjang yang dibentuk dengan menambahkan panjang kolom stemming (T) dan panjang kolom isian bahan peledak (L). Tinggi jenjang dapat diperoleh dari konstanta tinggi jenjang (Kh) yang nilainya berkisar anatara 1,5 – 4,0 disesuaikan dengan tingkat produksi dan pertimbangan geoteknik.

𝑇𝑖𝑛𝑔𝑔𝑖 𝑗𝑒𝑛𝑗𝑎𝑛𝑔 (𝐻) = 𝐾ℎ× 𝐵 ( 2.22 )

6. Panjang kolom isian (PC)

Panjang kolom isian adalah panjang kolom dari lubang ledak yang terisi oleh bahan peledak. Didapatkan dengan cara

32 pengurangan dari kedalaman lubang ledak dengan panjang stemming, dengan rumus sebagai berikut:

𝑃𝑎𝑛𝑗𝑎𝑛𝑔 𝑘𝑜𝑙𝑜𝑚 𝑖𝑠𝑖𝑎𝑛 (𝑃𝐶) = 𝐿 − 𝑇 ( 2.23 ) 2.2.8 Geometri Peledakan Menurut C.J. Konya

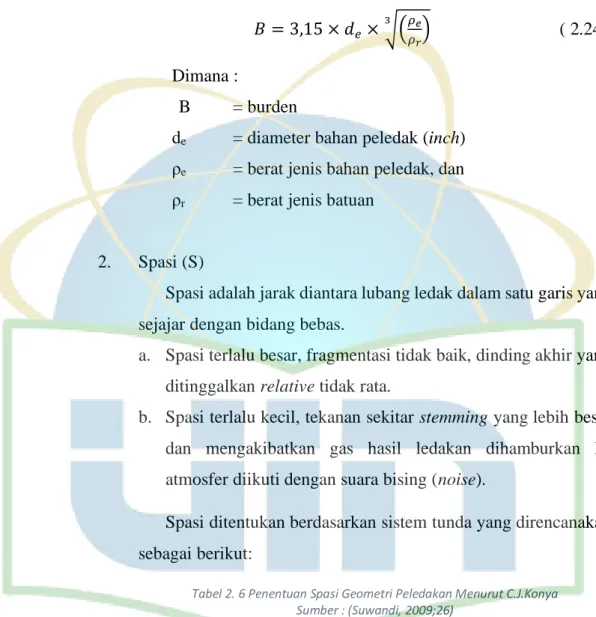

Untuk memperoleh hasil pembongkaran batuan sesuai dengan yang diinginkan maka perlu suatu perencanaan ledakan dengan memperhatikan besaran-besaran geometri peledakan. Berikut penjelasan mengenai perhitungan geometri peledakan menurut C.J.Konya (1990) :

Gambar 2. 14 Geometri Peledakan Jenjang Sumber: (Suwandi, 2009; 12)

Terminologi dan simbol yang digunakan pada geometri peledakan seperti terlihat pada gambar diatas yang artinya sebagai berikut:

1. Burden (B)

Burden adalah jarak tegak lurus terpendek antara muatan bahan peledak dengan bidang bebas yang terdekat atau ke arah mana pelemparan batuan akan terjadi.

a. Burden terlalu kecil, material terlalu hancur dan tergeser dari dinding jenjang serta kemungkinan terjadinya batu terbang sangat besar.