BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

Persaingan yang semakin kompetitif di era globalisasi menuntut perusahaan untuk mampu mengoptimalkan sumber daya yang dimiliki. Salah satu cara yang digunakan oleh banyak perusahaan di dunia adalah dengan melakukan perbaikan terus menerus pada kualitas produk maupun kinerja proses disetiap departemennya. Perusahaan diharapkan mampu untuk bertahan dan mencapai tujuan yang diinginkan melalui cara tersebut.

PT. Salix Bintama Prima merupakan produsen rubber wood pellet sebagai produk utamadan mix wood pellet sebagai produk sampingan. Rubber wood pellet

merupakan produk utama sehingga dijadikan fokus penelitian untuk menyelesaikan masalah kualitas. Rubber wood pellet adalah pelet kayu berbahan dasar saw dust dan potongan kayu limbah pengolahan kayu karet. Rubber wood pellet digunakan sebagai bahan bakar alternatif untuk tungku baik skala rumahan maupun pada industri. Dengan mengubah serbuk kayu dan ranting kayu menjadi

tekanan pencetakan pelet kayu, serta operator yang tidak mengikuti prosedur dan bahan baku yang digunakan. Menghasilkan produk cacat menyebabkan kerugiaan bagi perusahaan. Produk cacat menyebabkan bahan baku dan energi yang digunakan dalam proses pembuatan tidak dihargai sebagaimana mestinya. Pelet yang pecah dan berbentuk serbuk tidak lagi memiliki kerapatan seperti pelet yang utuh sehingga efisiensi bahan bakar tersebut berkurang.

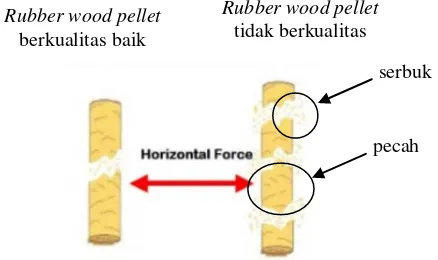

Terdapat dua kategori kecacatan yaitu pelet yang pecah dan yang masih berbentuk serbuk kayu sehingga produk tidak dapat dikirim ke konsumen. Bagaimana pelet yang berkualitas dan tidak berkualitas dapat dilihat pada Gambar 1.1.

Gambar 1.1. Kualitas Rubber wood pellet

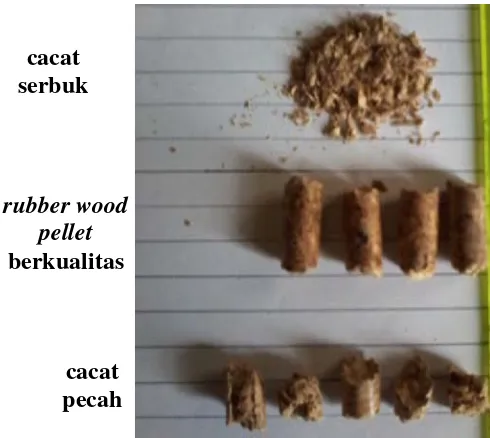

Rubber wood pellet yang berkualitas baik adalah yang memiliki permukaan mengkilat dengan ukuran panjang 16 mm s/d 30 mm dan berdiameter 8 mm. Rubber wood pellet yang cacat pecah adalah memiliki panjang ≤ 15 mm dan/atau memiliki permukaan yang tidak mengkilat dan retak. Cacat serbuk adalah serbuk kayu yang terbentuk akibat bahan yang gagal dicetak kemudian terburai dan serbuk yang terbentuk dari pelet kayu yang pecah. Rubber wood

Rubber wood pellet

berkualitas baik

Rubber wood pellet

tidak berkualitas

serbuk

pellet yang cacat dan berkualitas dipisahkan berdasarkan ukuran menggunakan saringan yang memiliki lubang 15 mm. Kecacatan pada Rubber wood pellet

secara visual terlihat pada Gambar 1.2.

Gambar 1.2. Rubber wood pellet Berkualitas dan Cacat

Tabel 1.1. menunjukkan data historis kegagalan produksi pada bulan Januari 2014 hingga Mei 2014 di PT. Salix Bintama Prima ketika memproduksi

Rubber wood pellet.

Tabel 1.1. Kegagalan Produksi Pembuatan Rubber wood pellet Bulan Januari

Hingga Mei Tahun 2014

Bulan

Produksi Rubber wood

pellet (Kg)

Rubber wood pellet Cacat

Total

Sumber: PT. Salix Bintama Prima

Dokumentasi produksi pembuatan rubber wood pellet mulai bulan Januari hingga Mei pada tahun 2014 menunjukkan persentase produk yang cacat diatas 10%. Jumlah kecacatan ini melebihi standar perusahaan yaitu 10%. Terjadi peningkatan jumlah persentasi total produk cacat pada bulan februari hingga mei. Besarnya selisih antara persen produk cacat yang diproduksi dan standar maksimum produk cacat yang diizinkan perusahaan merupakan masalah kualitas yang harus diatasi.

Kualitas pelet sangat dipengaruhi oleh proses pemeletan oleh sebab itu untuk menghindari produk yang cacat maka perlu dilakukan penelitian mengenai faktor-faktor yang mempengaruhi kualitas pelet selama proses pemeletan. Identifikasi faktor-faktor yang berpengaruh dilakukan dengan menggunakan metode Seven Tools karena Seven Tools merupakan metode yang bertujuan untuk mengetahui masalah dan mempersempit ruang lingkup masalah.

Faktor-faktor yang mempengaruhi kualitas pelet yang terjadi selama proses pembuatan pelet tidak bekerja secara terpisah melainkan saling berinteraksi sehingga pelet dapat terbentuk dengan baik. Untuk mengetahui seberapa besar interaksi tersebut terjadi dan bagaimana faktor-faktor tersebut mempengaruhi kualitas pelet digunakan metode Taguchi untuk melihat interaksi antar faktor dan menentukan kombinasi faktor dan level faktor agar terjadi penurunan jumlah pelet yang cacat.

memprioritaskan kegiatan perbaikan yang dapat mengeleminasi kegagalan. Maka metode Seven Tools, Taguchi, dan FMEA digunakan untuk mengidentifikasi faktor yang berpengaruh terhadap kualitas pelet, meneliti faktor dan interaksi yang mempengaruhi kualitas pelet serta menentukan kombinasi faktor dan level faktor dan penentuan kegiatan perbaikan prioritas yang dapat mengeleminasi rubber wood pellet yang cacat.

Penurunan produk cacat dapat ditingkatkan hingga 0.001 dan 0.004 dengan menggunakan algoritma genetik1

Penelitian yang dilakukan oleh Adi Iswanto dari Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang berjudul “Aplikasi Metode Taguchi Analysis dan Failure Mode and Effect Analysis (FMEA) untuk Perbaikan Kualitas Produk di PT. XYZ”. Menggunakan Metode Taguchi Analysis

untuk memperbaiki proses dan Metode Failure Mode and Effect Analysis (FMEA) untuk memberikan rekomendasi tindakan perbaikan yang tepat. Hasil penelitian setelah menerapkan metode Taguchi dihasilkan peningkatan jumlah produksi pada proses injection moulding sebesar 5%. FMEA menunjukkan kegagalan disebabkan oleh suhu pendinginan produk yang terlalu tinggi

.

2

Rumusan masalah yang diperoleh berdasarkan latar belakang penelitian ini adalah persentase produk yang cacat melebihi standar perusahaan yaitu 10%. Jumlah cacat produk diharapkan berada dibawah 10%. Besarnya selisih antara persen produk cacat yang diproduksi dan standar maksimum produk cacat yang diizinkan perusahaan merupakan masalah kualitas yang harus diatasi. Perlu diketahui upaya yang harus dilakukan untuk menghasilkan peningkatan kualitas melalui penurunan jumlah persentase produk cacat.

.

1.2. Rumusan Masalah

1

Mariajayaprakash, Arokiasamy. 2013, Optimisation of shock absorber process parameters using failure mode and effect analysis and genetic algorithm. Departemen Teknik Mesin Rajiv Gandhi College of Engineering and Technology; India.

2

1.3. Tujuan Penelitian dan Manfaat Penelitian

Tujuan umum penelitian ini adalah untuk mengurangi jumlah cacat produk

rubber wood pellet dengan mengidentifikasi penyebab kecacatan dan memperbaiki proses serta mengeleminasi kegagalan agar dapat menghasilkan produk berkualitas.

Tujuan khusus dilakukannya penelitian ini adalah:

1. Menganalisis faktor-faktor yang mempengaruhi kualitas Rubber wood pellet.

2. Mengetahui faktor yang berpengaruh secara signifikan dan besar pengaruh setiap faktor terhadap kualitas rubber wood pellet.

3. Mengusulkan nilai level dari faktor-faktor sebagai upaya untuk meningkatkan kualitas melalui penurunan persentase cacat.

4. Mengusulkan tindakan perbaikan yang paling berpengaruh terhadap peningkatan kualitas Rubber wood pellet berdasarkan nilai RPN sebagai upaya untuk meningkatkan kualitas melalui penurunan persentase cacat.

Manfaat yang dapat diperoleh dari penelitian ini adalah: 1. Bagi Mahasiswa

Penelitian ini bermanfaat untuk memberikan pengalaman dalam menerapkan teori yang diperoleh di perguruan tinggi ke dalam lingkungan industri secara nyata dalam menyelesaikan masalah.

Hasil penelitian dapat dijadikan sebagai masukan bagi perusahaan untuk mengetahui nilai optimum untuk faktor proses dan penyebab nilai factor proses tidak tercapai sehingga pelet gagal terbentuk.

3. Bagi Departemen Teknik Industri

Sebagai tambahan referensi untuk memperkaya laporan penelitian Teknik Industri dan dapat digunakan sebagai acuan bagi penelitian selanjutnya.

1.4. Batasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Faktor-faktor yang digunakan adalah faktor-faktor yang dapat terukur dan disetujui oleh pihak manajemen pabrik.

2. Proses produksi yang dijelaskan hanya proses produksi rubber wood pellet.

3. Nilai yang diambil adalah nilai yang sudah digunakan di lantai produksi. 4. Objek penelitian adalah kualitas rubber wood pellet.

5. Biaya-biaya yang dibutuhkan tidak dibahas selama proses penelitian.

6. Karakteristik kualitas yang diteliti adalah karakteristik kualitas yang berlaku diperusahaan.

7. Percobaan dilakukan di laboratorium.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi tidak mengalami perubahan selama proses penelitian. 2. Tidak terjadi perubahan struktur organisasi selama proses penelitian.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan laporan bertujuan untuk mempermudah dalam menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian. Sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan. Pada bagian pendahuluan dijelaskan mengenai masalah kualitas pelet yang dihasilkan dimana % pelet yang gagal terbentuk lebih dari 10% sehingga perlu dilakukan penelitian untuk meminimalkan masalah ini menggunakan metode eksperimen taguchi dan FMEA dengan menggunakan asumsi dan batasan tertentu.

BAB II Gambaran umum perusahaan. PT. Salix Bintama Prima merupakan perusahaan berstatus PMDN (Penanaman Modal Dalam Negeri). Produk yang dihasilkan adalah rubber wood pellet dan mix wood pellet. Proses produksi menggunakan sistem semi otomatis. PT. Salix Bintama Prima memiliki struktur organisasi lini fungsional dan berproduksi 2 shift setiap harinya.

BAB III Landasan teori. Teori pendukung yang digunakan adalah teori mengenai rekayasa kualitas, sampling, Seven Tools, Desain Eksperimen, Taguchi dan FMEA.

BAB IV Metodologi penelitian. Penelitian dilakukan menggunakan metode

proses dapat menghasilkan produk dan mencapai nilai target kualitas. Agar nilai variabel yang baru dapat tercapai maka digunakan metode FMEA dengan mengeleminasi penyebab nilai variabel yang gagal tercapai berdasarkan resikonya.

BAB V Pengumpulan dan pengolahan data berisi data primer hasil pengumpulan data menggunakan lembar Check sheet selama bulan Oktober 2014. Data primer diolah menggunakan metode seven tools untuk mengidentifikasi penyebab kecacatan. Penyebab kecacatan dipisahkan menjadi faktor noise dan faktor kontrol untuk selanjutnya dilibatkan sebagai variabel dalam eksperimen taguchi. Hasil eksperimen taguchi diolah melalui perhitungan pengaruh/efek faktor berdasarkan rata-rata dan signal to noise ratio (SNR) untuk mengetahui kekuatan respon variabel. Perhitungan analsis varians berdasarkan rata-rata dan SNR untuk mengetahui kontribusi faktor. Melakukan strategi polling up, perhitungan interval kepercayaan dan eksperimen konfirmasi. Kegagalan yang menyebabkan tidak tercapainya nilai faktor yang berpengaruh signifikan terhadap kualitas dianalisis menggunakan FMEA. Kuisioner delphi digunakan untuk mengidentifikasi penyebab kegagalan, tindakan kontrol serta penanggulangan dan pembobotan severity, occurrence, dan detection. Tindakan perbaikan yang utama berdasarkan faktor resiko selanjutnya ditentukan sebagai langkah akhir FMEA.