572

Identifikasi

Waste

dengan Pendekatan

Value Stream Mapping

pada Industri Aviasi

Raka Auliya Rahman *1) dan Ilham Priadythama *2)

1), 2) Program Studi Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret

Jl. Ir. Sutami 36A, Surakarta, 57126, Indonesia

Email: [email protected] dan [email protected] ABSTRAK

Penelitian ini mendiskusikan mengenai prinsip dari lean manufacturing pada perusahaan aviasi yang

berada di Indonesia. Tujuan dari penelitian ini adalah untuk mengidentifikasi serta mengurangi waste

yang masih ada pada proses pengecatan di divisi Final Assembly dengan memberikan usulan perbaikan.

Penelitian ini menggunakan implementasi salah satu dari metode lean manufacturing yakni Value Stream

Mapping (VSM) untuk mengidentifikasi waste yang ada pada lini tersebut. Dalam perhitungannya, takt

time pada 4 work center terdapat 2 work center yang memiliki nilai cycle time lebih tinggi dibandingkan

dengan takt time yang tersedia, yakni pada work center b dengan cycle time 1012,08 jam dan work center

d dengan cycle time sebanyak 1,08 jam. Nilai masing-masing takt time pada work center tersebut

sebanyak 640,85 jam dan 0,38 jam. Akan tetapi, setelah diberikan usulan perbaikan nilai cycle time pada

work center b berkurang menjadi 599,68 jam sedangkan untuk work center d masih tetap karena masuk

dalam toleransi. Hasil analisis yang dilakukan dari penelitian ini, lead time direduksi hingga mencapai

32% dan waste yang ada dikurangi mencapai 23%.

Kata kunci: Aviasi, Value Stream Mapping, Lean Manufacturing

1. Pendahuluan

PT. XYZ merupakan salah satu perusahaan aviasi yang berada di indonesia. Pertumbuhan di sektor industri aviasi menyebabkan terjadinya persaingan antar perusahaan tersebut. Perusahaan ini terus melakukan improvement untuk dapat terus berkembang dan bersaing dengan perusahaan aviasi lainnya. PT. XYZ memiliki alur kegiatan yang terjadi pada setiap bagian produksi. Salah satu cara/metode yang dapat melihat alur kegiatan dan bertujuan untuk

memetakan alur produksi dan informasi adalah dengan menggunakan Value Stream Mapping

(VSM). VSM merupakan salah satu konsep dalam lean manufacturing yang dapat digunakan untuk melihat dan mengidentifikasi kegiatan yang dilakukan dalam perusahaan. Pembuatan VSM ini diharapkan dapat mengidentifikasi waste yang terjadi pada gudang pada PT. XYZ. Stephen L. Whoerle dan Louay Abou menyatakan melalui pengurangan waste tersebut perusahaan mampu mengoptimalkan biaya – biaya dalam proses produksi, jumlah WIP dalam proses dan meningkatkan utilasi sumber daya sehingga produktifitas perusahaan dapat meningkat (Stephen L. Woehrle, Louay Abou, 2010).

Tujuan dari penelitian ini adalah mengetahui jumlah optimal dari jumlah pekerja yang

bekerja pada perusahaan tersebut agar tidak terjadi pemborosan cycle time dimana melebihi

jumlah takt time yang tersedia. Sehingga, target penyelesaian satu produk dapat tercapai sesuai

dengan waktu yang ditentukan serta memberikan rekomendasi perbaikan.

2. Metode

Penelitian ini dimulai dengan studi literatur dan lapangan terlebih dahulu untuk mengetahui permasalahan langsung diperusahaan sehingga dapat mengidentifikasi masalah, menentuan tujuan dan manfaat dari penelitian ini. Tahapan berikutnya adalah pengumpulan data yakni dengan mengumpulkan data produksi dari sistem yang ada. Setelah melakukan pengumpulan data, data diolah dengan membandingkan jumlah operator usulan dengan jumlah operator

573

stream mapping untuk memudahkan mengetahui kondisi produksi. Setelah pengolahan data

selesai, dilakukan analisis perbandingan waktu cycle time sebelum usulan dan setelah usulan.

Setelah seluruhnya selesai, maka dilakukan penarikan kesimpulan dan saran saran berkaitan dengna penelitian ini.

2.1. Lean Manufacturing

Menurut Mohammad dan Khaled lean manufacturing merupakan suatu pendekatan

sistematis untuk mengidentifikasi dan mengeliminasi waste melalui perbaikan secara terus

menerus dengan mengizinkan aliran produk dengan menggunakan sistem pull system dari sudut

pandang pelanggan dengan tujuan kesempurnaan kepuasan pelanggan (Liker, 2006).

Terdapat

tujuh

waste

yang ada dalam

lean manufacturing

yaitu: 1.

Overproduction

:

Memproduksi barangbarang yang belum dipesan. 2.

Waiting

: Pekerja yang menggangur

karena kehabisan material, keterlambatan proses, mesin rusak dan

bottle neck

. 3.

Transportation

: Memindahkan material, komponen atau barang jadi dalam jarak yang

terlalu jauh. 4.

Over processing

: Melakukan langkah yang tidak diperlukan untuk

memproses komponen. 5.

Inventory

: Persediaan yang berlebih menyebabkan masalah

seperti keterlambatan pengiriman dan produk cacat yang disebabkan karena peramalan

tidak akurat. 6.

Motion waste

: Gerakan pekerja yang sia-sia saat melakukan

pekerjaannya. 7.

Defect

: Memproduksi barang yang cacat atau membutuhkan perbaikan.

(Liker, 2006)

2.2. Value Stream Mapping

Menurut Rother value stream mapping (VSM) merupakan salah satu dari lean tools yang

terbukti ampuh untuk menghilangkan waste, memetakan aliran material, informasi dalam sistem

produksi, mengidentifikasi visi jangka panjang dan mampu mengembangkan rencana untuk

mendapatkan target (Rother, 1999).

Dalam pengamatan menggunakan

value stream

mapping

tidak melihat dari satu sisi proses produksi, namun melihat sebagai

keseluruhan sistem produksi secara utuh, penggunaan VSM sangatlah berguna dalam

melakukan

improvement

sistem yang sedang berjalan (McDonald, 2002). Sehingga

dapat dikatakan pokok tujuan dari VSM adalah mengidentifikasi semua

waste

pada

aliran produksi dan berusaha untuk mengeliminasi

waste

tersebut (Rother dan Shook,

574

Gambar 1. Value Stream Mapping

Sumber : https://en.wikipedia.org/wiki/Value_stream_mapping

3. Hasil dan Pembahasan

Divisi Final Assembly pada perusahaan ini melalui proses painting. Penelitian ini

mengambil satu jenis pesawat. Proses painting melalui 38 tahapan dimana tahapan-tahapan

tersebut beberapa ada yang dapat dilakukan secara bersamaan tetapi juga ada tahapan yang

perlu menunggu tahapan sebelumnya selesai. Data cycle time tiap stasiun dan standard value

(takt time) juga dibutuhkan untuk mengetahui apakah kondisi waktu pengerjaan produk sudah ideal atau belum. Data tiap stasiun kerja ditampilkan pada tabel, sebagai berikut :

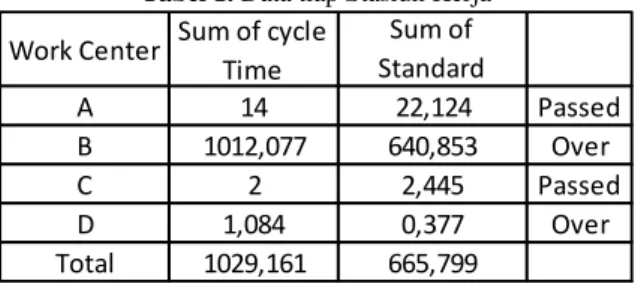

Tabel 1. Data tiap Stasiun Kerja

Pada tabel 1 dapat diketahui bahwa pada work center B dan work center C cycle time

melewati dari batas standard value yang ada. Akibatnya, hal ini dapat berdampak pada

keterlambatan penyelesaian produk. Sehingga, proses pengiriman akan terlambat dan

memperburuk citra perusahaan. Maka dari itu, diperlukan perbaikan untuk mereduksi cycle

time.

Work Center Sum of cycle Time Sum of Standard A 14 22,124 Passed B 1012,077 640,853 Over C 2 2,445 Passed D 1,084 0,377 Over Total 1029,161 665,799

575

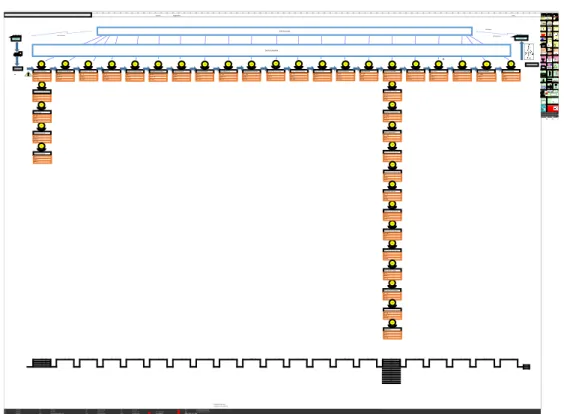

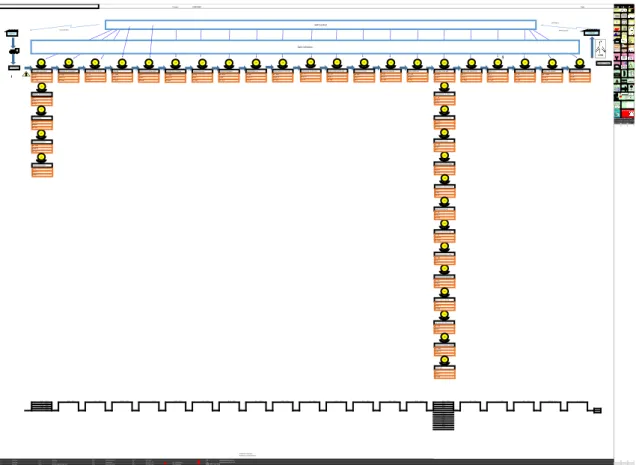

Current State Value Stream Mapping

Gambar 2. Current State Value Stream Mapping

Gambar 2 menunjukan alur kegiatan proses painting untuk satu jenis pesawat hingga

selesai. Gambar tersebut menjelaskan bahwa ada beberapa tahapan yang tidak dapat dilakukan secara bersamaan. Sehingga diperlukan jumlah SDM yang lebih banyak. Tabel 2 menjelaskan

mengenai jumlah waste yang masih ada dan jumlah total takt time serta lead time.

Current Value Strean Mapping Process : PAINT SHOP Date : CurrentFutureIdeal

Timeline Operator Ded. Proc.Shared Proc. Proc. Time Verbal InfoProc. CellProd. Lead Time See Sched.Tel. InfoTel. Info Elec. InfoMan. Info Supplier/ORManual pull/ Customer Withdraw l ProductionMRP/ Order Control ERP Input Other Info KanbanSignalProduction PostKanbanKanban Withdraw lKaizanQueue KanbanBurst

1 1 1 1 1 1 1 1 LoadStore / WIP Safety

Leveling Stock Inventory First in, First out Push:PushSequenced Matl. Move Pull :

OR Shipment ExternalWarehouse Movement Oven /Quality Problem Area

Heat /Prep.

Define effective Work hour/day x w orking day & calculate Takt tim e. Record all your assum ptions.

0,751HourHour 76Hour 0,6Hour 88Hour 1Hour 19Hour 0,6Hour 5Hour 0,5Hour 148,5Hour 71Hour 0,17Hour 0,5Hour 0,25Hour 0,25Hour 0,56,17Hour 13Hour 1Hour 0,5Hour 102,05Hour 2Hour

0,13Hour 28,66

304Hour 0,25

2Hour1 HOUR 4 HOUR 0 Hour 1 Hour 2 Hour 1 Hour 0,25 Hour 7,5 Hour 0,25 Hour 0,25 Hour 0,1 Hour 0,25 Hour 0,5 Hour 0,1 Hour 3 Hour 1 2 Hour 0,3 Hour 0,1 Hour 4 Hour 0,6 Hour 1 0,5 54 0,25 0,5 2 0,42 1481

Production Lead time Production Cycle Efficiency

T/T = Travel time L/T = Lead time C/O = Change over time C/T = Cycle time Takt = Available w ork time per shift Q/T = Queue time L/T = P/T + T/T P/T = Process time P/T = Q/T + C/T + C/O Perf = Performance Time customer demand qty. per shift C/T = Cycle time PFD = Personal Fatigue & Delay Time C/Tt = Cycle time (Touch) FPY = First Pass Yield Av=Availability OEE = FPY * Av * Perf

0 X 0 X FIFO Supplier Customer SAP Control Paint Shop APPLICABLE DOCUMENTS 10 SAP Report SAP Evaluation Annual Orders Delivery Center Check Box 200 Check Box 201 Check Box 202 70 60 CLEANING OF THE AIRCRAFT MEASUREMENT OF INITIAL

80 MASKING

90 INSPECTION PAINTING VERIFY

100 PREPARATION OF PRIMER 110 Inspection Painting 120 APPLICATION PRIMER Daily Schedule 130 MEASUREMENT OF 140 REGISTRATION OF TOP COAT

30 INSPECTION PAINTING

40 FINAL INSPECTION

180 PAINTING OF GAS AND

C/T ; 1 People : 2 T/T : 0,81

REMOVAL OF COVER ASSY. AND 20

10 160 APPLICATION OF TOP COAT CHECK IDENTIFICATION AND

20 REPAIR OF THE SKIN

190 MEASUREMENT OF FINAL

200 PAINTING OF MARKING AND INSP.& FINAL 30 SANDING OF OUTER 40 P/T : 0,13 People : 1 T/T : 0,67 C/T : 304 People : 21 T/T :73,32 C/T 0,75 People : 1 T/t: : 1,18 INSPECTION PAINTING 50 C/T : 2 People : 1 T/T 0,13 C/T : 76 People : 20 T/T : 54,99 C/T : 0,5 People : 1 T/T : 3,06 C/T : 38 People : 19 T/T : 54,99 C/T : 1 People : 1 T/T : 0,25 C/T : 19 People : 19 T/T : 24,4 C/T : 0,5 People : 1 T/T : 0,25 C/T : 5 People : 4 T/T : 18,33 C/T : 0,5 People : 19 T/T: 6,17 C/T : 148,5 People : 19 T/T : 24,4 C/T : 71 People : 4 T/T : 37 C/T : 0,17 People : 1 T/T : 0,08 C/T : 0,5 People : 1 T/T : 2 C/T 0,25 People : 1 T/T : 0,25 C/T : 0,25 People : 1 T/T : 0,8 C/T : 2 People : 4 T/T : 6,17 C/T : 0,5 People : 1 T/T : 0,5 C/T : 28,66 People : 4 T/T : 49,33 150 INSPECTION PAINTING 170 INSPECTION PAINTING VERIFY

C/T : 0,25 People : 1 T/T : 1 C/T : 1 People : 1 : T/T : 0,25 240 PAINTING OF OUTER FLAP AND

10 PAINT FINAL INSPECTION

C/T : 1 People : 1 T/T : 74 C/T : 13 People : 1 T/T : 92,03 210 INSPECTION PAINTING 220 REMOVAL OF PROTECTIONS 230 INSPECTION PAINTING VERIFY

250 INSPECTION PAINTING VERIFY

C/T : 0,5 People : 1 T/T : 0,25 C/T : 54 People : 18 T/T : 37 C/T : 0,25 People 1: T/T : 1 C/T : 0,5 People : 1 T/T : 0,25 260 MECH. & ELECT. INSTL.&

270 INS. FINAL INSP. MECH/ELECT.

C/T : 2 People : 1 T/T : 1,64 C/T : 0,42 People : 1 T/T : 0,25 280 PAINTING OF INTERNAL MARKS

20 VERIFY A-A-F C/T : 148 People 17: T/T : 18,5 C/T : 1 People : 1 T/T : 0,95 290 VERIFY A-B-F P/T : 1 People : 1 T/T : 0,95 10 INSTALLATION OF OUTER LABEL

C/T : 0,5 People : 1 T/T ; 0,95

20 CREATE THE AIRCRAFT

C/T : 102,05 People : 5 T/T : 73,35 30 INSPECTION PAINTING C/T : 2 People : 1 T/T : 0,95

576

Tabel 2. Data Current Value Stream Mapping

Dengan mengetahui waste tersebut, dapat diketahui bahwa perlu adanya pengoptimalan

pekerjaan pada work center tersebut. Akan tetapi, setelah takt time (standard value) dengan

cycle time dibandingkan, terdapat keterlambatan dalam penyelesaian pekerjaan seperti pada

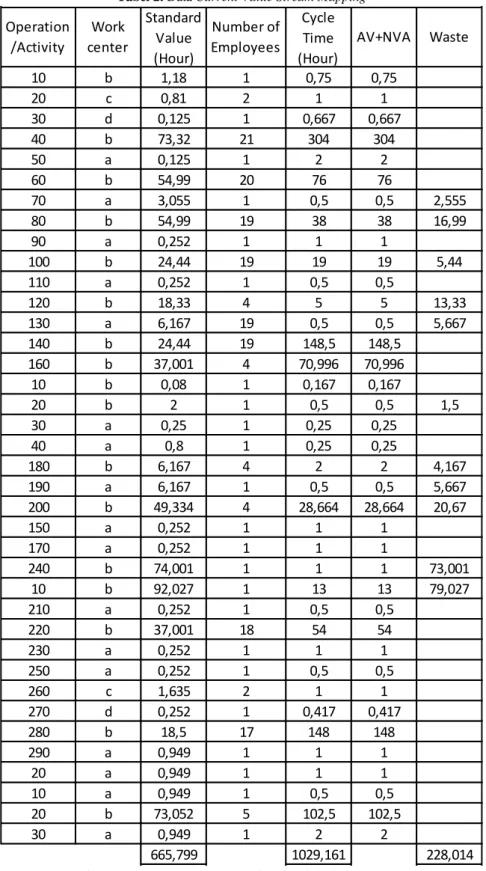

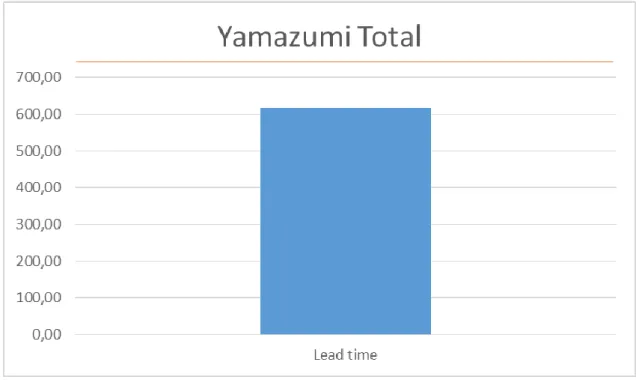

work center b. Sehingga, perlu adanya pengoptimalan terlebih dahulu untuk itu sehingga produk dapat selesai sesuai dengan waktu yang ditargetkan. Hal tersebut dapat dilihat pada grafik

yamazumi sebagai berikut :

Operation /Activity Work center Standard Value (Hour) Number of Employees Cycle Time (Hour) AV+NVA Waste 10 b 1,18 1 0,75 0,75 20 c 0,81 2 1 1 30 d 0,125 1 0,667 0,667 40 b 73,32 21 304 304 50 a 0,125 1 2 2 60 b 54,99 20 76 76 70 a 3,055 1 0,5 0,5 2,555 80 b 54,99 19 38 38 16,99 90 a 0,252 1 1 1 100 b 24,44 19 19 19 5,44 110 a 0,252 1 0,5 0,5 120 b 18,33 4 5 5 13,33 130 a 6,167 19 0,5 0,5 5,667 140 b 24,44 19 148,5 148,5 160 b 37,001 4 70,996 70,996 10 b 0,08 1 0,167 0,167 20 b 2 1 0,5 0,5 1,5 30 a 0,25 1 0,25 0,25 40 a 0,8 1 0,25 0,25 180 b 6,167 4 2 2 4,167 190 a 6,167 1 0,5 0,5 5,667 200 b 49,334 4 28,664 28,664 20,67 150 a 0,252 1 1 1 170 a 0,252 1 1 1 240 b 74,001 1 1 1 73,001 10 b 92,027 1 13 13 79,027 210 a 0,252 1 0,5 0,5 220 b 37,001 18 54 54 230 a 0,252 1 1 1 250 a 0,252 1 0,5 0,5 260 c 1,635 2 1 1 270 d 0,252 1 0,417 0,417 280 b 18,5 17 148 148 290 a 0,949 1 1 1 20 a 0,949 1 1 1 10 a 0,949 1 0,5 0,5 20 b 73,052 5 102,5 102,5 30 a 0,949 1 2 2 665,799 1029,161 228,014

577

Gambar 3. Data Current Value Stream Mapping

Future Value State Stream Mapping

Dari grafik yamazumi diatas dapat diketahui bahwa lama lead time sudah melebihi takt

time yang ada sehingga perlu adanya perbaikan agar lead time secara optimal. Berikut

merupakan usulan yang digunakan sebagai Future Value Stream Mapping.

Tabel 3. Data Future Value Stream Mapping No. Work Center Operation Cycle Time

(Before)

Cycle Time (After) Takt Time

Number of Employees (Before) Number of Employees (After) Waste 1 b 10 0,75 0,75 1,18 1 1 2 c 20 1,00 1,00 0,81 2 2 3 d 30 0,67 0,67 0,13 1 1 4 b 40 304,00 73,32 73,32 21 87 5 a 50 2,00 2,00 0,13 1 1 6 b 60 76,00 73,32 73,32 20 21 7 a 70 0,50 0,50 3,06 1 1 2,56 8 b 80 38,00 54,99 54,99 19 13 9 a 90 1,00 1,00 0,25 1 1 10 b 100 19,00 24,44 24,44 19 15 11 a 110 0,50 0,50 0,25 1 1 12 b 120 5,00 18,33 18,33 4 1 13 a 130 0,50 0,50 6,17 1 1 5,67 14 b 140 148,50 73,32 73,32 19 38 15 b 160 71,00 71,00 73,32 4 4 2,32 16 b 10 0,17 0,17 0,08 1 1 17 b 20 0,50 0,50 2,00 1 1 1,50 18 a 30 0,25 0,25 0,25 1 1 19 a 40 0,25 0,25 0,80 1 1 20 b 180 2,00 6,17 6,17 4 1 21 a 190 0,50 0,50 6,17 1 1 5,67 22 b 200 28,66 49,33 49,33 4 2 23 a 150 1,00 1,00 0,25 1 1 24 a 170 1,00 1,00 0,25 1 1 25 b 240 1,00 1,00 74,00 1 0 73,00 26 b 10 13,00 13,00 92,03 1 0 79,03 27 a 210 0,50 0,50 0,25 1 1 28 b 220 54,00 73,32 73,32 18 13 29 a 230 1,00 1,00 0,25 1 1 30 a 250 0,50 0,50 0,25 1 1 31 c 260 1,00 1,00 1,64 2 2 32 d 270 0,42 0,42 0,25 1 1 33 b 280 148,00 73,32 73,32 17 34 34 a 290 1,00 1,00 0,95 1 1 35 a 20 1,00 1,00 0,95 1 1 36 a 10 0,50 0,50 0,95 1 1 37 b 20 102,50 73,32 73,32 5 7 38 a 30 2,00 2,00 0,95 1 1 696,67 860,73 169,74 = Usulan Total

578

Tabel tersebut menunjukan bahwa dari usulan jumlah operator yang diberikan. Pada work

center b banyak terjadi perbaikan jumlah operator untuk memenuhi takt time yang tersedia.

Sehingga didapatkan jumlah lead time yakni 696,67 dengan waktu takt time 860,73. Hasil

tersebut dapat mengurangi kondisi keterlambatan pemenuhan jumlah produksi. Persentase

pengurangan lead time maupun waste yang ada dapat dilihat pada Tabel 4 dibawah ini :

Tabel 4. Data Current Value Stream Mapping

Tabel diatas menunjukan bahwa nilai lead time dari CVSM sebesar 1029,16 jam dapat

direduksi hingga 696,67 jam yang ditunjukan pada FVSM dengan persentase reduksi sebanyak

32%. Selain itu, Waste direduksi dari nilai awal 228,01 menjadi 169,74 dengan presentasi

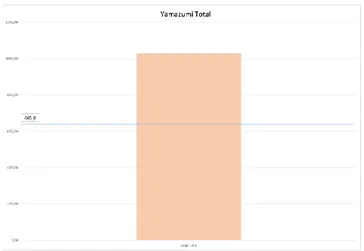

reduksi sebanyak 26%. Lead time yang sudah optimal dapat dilihat pada gambar grafik

yamazumi dibawah ini :

Gambar 4. Grafik Yamazumi FVSM

Dari grafik diatas dapat diketahui bahwa lead time produksi telah memenuhi dari takt time

yang disediakan. Setelah mengidentifikasi waste maupun lead time, maka dilakukan pembuatan

kembali future state value stream mapping. Pembuatan future state value stream mapping

berguna untuk mengetahui kondisi jika usulan telah diterapkan pada aliran produksi tersebut.

Hasil pemetaan future state value stream mapping dapat dilihat pada berikut ini :

Lead Time Waste CVSM 1029,16 228,01 FVSM 696,67 169,74

Improvement 32% 26%

579

Gambar 5. Gambar Future Value Stream Mapping

4. Simpulan

Pada penelitian ini, terdapat kekurangan operator yang menyebabkan keterlambatan waktu

produksi. Sehingga perlu adanya perbaikan jumlah operator untuk mereduksi waste.

pengurangan waste sebesar 26%. Selain itu, lead time juga tereduksi sebesar 32%. Perbaikan ini

dapat membantu perusahaan untuk mengurangi waiting waste yang ada. Selain itu, target

pencapaian waktu produksi dapat dioptimalkan sehingga tidak akan mengecewakan pihak konsumen.

Daftar Pustaka

Liker, Jeffrey K and David Meier. (2006). The toyota way fieldbook. Jakarta : Erlangga

M. Rother and J. Shook. (1999). Learning to see, value stream mapping to create value and eliminate muda (foreword by Jim Womack and Dan Jones), Version 1.2: 9 -19.

J. Allen, C. Robinson, and D. Steward. (2001). Lean Manufacturing, a Plant Floor Guide. Total Systems Development, Inc.: 360-373.

Stephen L. Woehrle, LouayAbou-Shady. (2010). Using Dynamic Value Stream Mapping and Lean Accounting. Box Scores to Support Lean Implementation, Minnesota State University: Mankato

Hidayat R. (2013). Penerapan lean manufacturing dengan metode VSM dan FMEA untuk mengurangi waste pada produk plywood, 1032-1043.

Harsono R. H. (2010). Usulan perbaikan untuk mengurangi waste pada proses produksi dengan metode lean manufacturing (studi kasus di PT PLN (Persero) Jasa dan Produksi, Unit

Current Value Strean Mapping Process : PAINT SHOP Date : CurrentFutureIdeal

Timeline Operator Ded. Proc.Shared Proc. Proc. Time Verbal InfoProc. CellProd. Lead Time See Sched.Tel. InfoTel. Info Elec. InfoMan. Info Supplier/ORManual pull/ Customer Withdraw l ProductionMRP/ Order Control ERP Input Other Info KanbanSignalProduction PostKanbanKanban Withdraw lKaizanQueue KanbanBurst

1 1 1 1 1 1 1 1 LoadStore / WIP Safety

Leveling Stock Inventory First in, First out Push:PushSequenced Matl. Move Pull :

OR Shipment ExternalWarehouse Movement Oven /Quality Problem Area

Heat /Prep.

Define effective Work hour/day x w orking day & calculate Takt tim e. Record all your assum ptions.

0,75Hour 73,32Hour 0,6Hour 54,99Hour 1Hour 24,44Hour 0,6Hour 18,33Hour 0,5Hour 73,32Hour 71Hour 0,17Hour 0,5Hour 0,25Hour 0,25Hour 6,17Hour 13Hour 1Hour 0,5Hour 102,05 Hour 2Hour

1Hour 0,5

0,13Hour 49,3

73,32Hour 0,25

2Hour1 HOUR 4 HOUR 0 Hour 1 Hour 2 Hour 1 Hour 0,25 Hour 7,5 Hour 0,25 Hour 0,25 Hour 0,1 Hour 0,25 Hour 0,5 Hour 0,1 Hour 3 Hour 1 2 Hour 0,3 Hour 0,1 Hour 4 Hour 0,6 Hour 1 0,5 54 0,25 0,5 2 0,42 73,32 1

Production Lead time Production Cycle Efficiency

T/T = Travel time L/T = Lead time C/O = Change over time C/T = Cycle time Takt = Available w ork time per shift Q/T = Queue time L/T = P/T + T/T P/T = Process time P/T = Q/T + C/T + C/O Perf = Performance Time customer demand qty. per shift C/T = Cycle time PFD = Personal Fatigue & Delay Time C/Tt = Cycle time (Touch) FPY = First Pass Yield Av=Availability OEE = FPY * Av * Perf

0 X 0 X FIFO Supplier Customer SAP Control Paint Shop APPLICABLE DOCUMENTS 10 SAP Report SAP Evaluation Annual Orders Delivery Center Check Box 200 Check Box 201 Check Box 202 70 60 CLEANING OF THE AIRCRAFT MEASUREMENT OF INITIAL

80 MASKING

90 INSPECTION PAINTING VERIFY

100 PREPARATION OF PRIMER 110 Inspection Painting 120 APPLICATION PRIMER Daily Schedule 130 MEASUREMENT OF 140 REGISTRATION OF TOP COAT

30 INSPECTION PAINTING

40 FINAL INSPECTION

180 PAINTING OF GAS AND

C/T ; 1 People : 2 T/T : 0,81

REMOVAL OF COVER ASSY. AND 20

10 160 APPLICATION OF TOP COAT CHECK IDENTIFICATION AND

20 REPAIR OF THE SKIN

190 MEASUREMENT OF FINAL

200 PAINTING OF MARKING AND INSP.& FINAL 30 SANDING OF OUTER 40 P/T : 0,13 People : 1 T/T : 0,67 C/T : 73,32 People : 87 T/T :73,32 C/T 0,75 People : 1 T/t: : 1,18 INSPECTION PAINTING 50 C/T : 2 People : 1 T/T 0,13 C/T : 73,32 People : 21 T/T : 73,32 C/T : 0,5 People : 1 T/T : 3,06 C/T : 54,99 People : 13 T/T : 54,99 C/T : 1 People : 1 T/T : 0,25 C/T : 24,44 People : 15 T/T : 24,4 C/T : 0,5 People : 1 T/T : 0,25 C/T : 18,33 People : 1 T/T : 18,33 C/T : 0,5 People : 19 T/T: 6,17 C/T : 73,32 People : 38 T/T : 73,32 C/T : 71 People : 4 T/T : 37 C/T : 0,17 People : 1 T/T : 0,08 C/T : 0,5 People : 1 T/T : 2 C/T 0,25 People : 1 T/T : 0,25 C/T : 0,25 People : 1 T/T : 0,8 C/T : 6,17 People : 1 T/T : 6,17 C/T : 0,5 People : 1 T/T : 0,5 C/T : 49,33 People : 2 T/T : 49,33 150 INSPECTION PAINTING 170 INSPECTION PAINTING VERIFY

C/T : 0,25 People : 1 T/T : 1 C/T : 1 People : 1 : T/T : 0,25 240 PAINTING OF OUTER FLAP AND

10 PAINT FINAL INSPECTION

C/T : 1 People : 1 T/T : 74 C/T : 13 People : 1 T/T : 92,03 210 INSPECTION PAINTING 220 REMOVAL OF PROTECTIONS 230 INSPECTION PAINTING VERIFY

250 INSPECTION PAINTING VERIFY

C/T : 0,5 People : 1 T/T : 0,25 C/T : 54 People : 13 T/T : 73,32 C/T : 0,25 People 1: T/T : 1 C/T : 0,5 People : 1 T/T : 0,25 260 MECH. & ELECT. INSTL.&

270 INS. FINAL INSP. MECH/ELECT.

C/T : 1 People : 2 T/T : 1,64 C/T : 0,42 People : 1 T/T : 0,25 280 PAINTING OF INTERNAL MARKS

20 VERIFY A-A-F C/T : 73,32 People : 34 T/T : 73,32 C/T : 1 People : 1 T/T : 0,95 290 VERIFY A-B-F C/T : 1 People : 1 T/T : 0,95 10 INSTALLATION OF OUTER LABEL

C/T : 0,5 People : 1 T/T ; 0,95

20 CREATE THE AIRCRAFT

C/T : 102,05 People : 5 T/T : 73,35 30 INSPECTION PAINTING C/T : 2 People : 1 T/T : 0,95

580

Produksi Bandung). Proceeding Seminar Nasional IV Manajemen & Rekayasa

Kualitas, 400-408

S. Kalpakjian and S. Schmid. (2006). Manufacturing engineering and technology 5th edition. Prentice Hall: 1227-1228.