Konferensi Nasional Teknik Sipil 11

Universitas Tarumanagara, 26-27 Oktober 2017

ANALISIS KARAKTERISTIK BLOK BAHAN PASANGAN DINDING YANG

MEMAKAI BAHAN BEKAS GARUKAN ASPAL BETON DENGAN ASPAL SISA

SEBAGAI PEREKAT

I Nyoman Arya Thanaya1, I Gusti Raka Puranto2 dan Kadek Windy Tiarnanda Arissa3

1

Dosen Jurusan Teknik Sipil, Fakultas Teknik Universitas Udayana, Denpasar E-mail: aryathanaya@ymail.com

2

Dosen Jurusan Teknik Sipil, Fakultas Teknik Universitas Udayana, Denpasar E-mail: rakapurbanto@gmail.com

3

Alumni Jurusan Teknik Sipil, Fakultas Teknik Universitas Udayana, Denpasar

E-mail: windy_oblivion@live.com

ABSTRAK

Ketersediaan agregat alam untuk bahan bangunan semakin berkurang, oleh karena itu diperlukan material alternatif. Dalam penelitian ini digunakan bahan bekas berupa garukan aspal beton lama sebagai agregat dan aspal sisa sebagai perekat untuk blok bahan pasangan dinding. Tujuan penelitian ini adalah untuk menentukan kadar aspal sisa tambahan minimum yang diperlukan, menganalisis karakteristik dan khususnya kuat tekan sampel apakah memenuhi syarat kuat tekan bata beton pejal minimal 25 kg/cm2 menurut SNI-03-0348-1989. Agregat bekas garukan aspal beton terlebih dahulu diuji ekstraksi aspal, gradasi dan berat jenis. Kemudian agregat bekas garukan ditambah 20% pasir dan aspal lalu dipanaskan, kemudian diaduk rata. Setelah itu dipadatkan dalam cetakan metal dengan alat tumbuk Marshal dengan 15, 25 dan 35 siklus tumbukan yang tiap siklusnya 3x tumbukan merata. Ukuran sampel padat 20x10x8cm. Kemudian sampel dioven pada temperatur 160°C dan 200 °C selama 12 dan 24 jam. Diperoleh kadar aspal tambahan minimum yang diperlukan 3%. Karakteristik terbaik diperoleh pada sampel yg dipadatkan 35 siklus tumbukan. Untuk kuat tekan terbaik diperoleh pada pengovenan 200°C durasi 12 jam. Kuat tekan tanpa rendaman diperoleh sebesar 177,5 kg/cm2, dengan rendaman 95 kg/cm2. Secara umum kuat tekan memenuhi syarat minimum tidak kurang dari 25 kg/cm2. Sifat terbaik yang lain diperoleh dengan pengovenan pada suhu 160°Cdurasi 12 jam, penyerapan air terendah sebesar 5,60%; porositas terendah 5,21%. Initial Rate of Suction (IRS) diperoleh berkisar antara 1,38 ~ 1,82kg/m2.menit.

Kata kunci: blok bahan pasangan dinding, agregat bekas, aspal sisa, kuat tekan

1. PENDAHULUAN

Ketersediaan agregat alami di alam semakin lama semakin berkurang, oleh karena itu diperlukan adanya alternatif bahan-bahan baru sebagai pengganti agregat alam. Dalam penelitian ini digunakan bahan bekas, yaitu bahan bekas garukan aspal beton sebagai agregat dan aspal sisa sebagai perekat.

Sejauh ini pemanfaatan agregat bekas secara dominan dipakai sebagai bahan timbunan. Pemanfaatan ini belum optimal karena agregat bekas yang digunakan tidak dipecahkan dengan baik sehingga pemadatan timbunan kurang baik. Untuk itu perlu diadakan penelitian untuk mengetahui lebih jauh pemanfaatan agregat bekas sebagai bahan blok pasangan dinding. Salah satu material bekas yang potensial untuk dimanfaatkan sebagai agregat adalah garukan perkerasan aspal lama yang diperoleh dari perbaikan jalan berupa penggarukan perkerasan aspal lama dan penggalian perkerasan karena adanya galian utilitas. Secara umum bahan bekas garukan aspal beton lama bersifat tidak homogen dan ketersediaannya belum terkoordinasi baik, dimana jenis material garukan aspal lama dapat berasal dari jenis campuran yang berbeda beda. Selain pemanfaatan agregat bekas dengan menggunakan garukan pekerasan jalan, dilaksanakan juga pemanfaatan aspal sisa yaitu aspal sisa dari penggunaan sebelumnya yang sudah tidak digunakan lagi dapat menjadi salah satu alternatif pengganti aspal penetrasi sebagai bahan perekat. Dalam penelitian ini, aspal sisa yang dipergunakan adalah aspal sisa dari penggunaan sebelumnya yang telah tidak digunakan lagi selama 3 tahun yang disimpan di ruangan yang terbuka.

Sejalan dengan upaya pelestarian alam, maka dalam penelitian ini diupayakan penggunaan material dari garukan perkerasan jalan aspal lama (reclaimed asphalt pavement-RAP) sebagai agregat pada blok bahan pasangan dinding

(2006) dan Thanaya (2010) dengan hasil yang memenuhi standar kuat tekan yang disyaratkan. Hasil penelitian Thanaya (2006) menyatakan bahwa blok bahan pasangan dinding yang terbuat dari berbagai agregat bekas dengan bahan perekat menggunakan aspal memberikan sifat – sifat teknis yang memuaskan. Untuk membantu pengerasan blok bahan pasangan dinding dilakukan proses pemanasan dalam oven. Karena dipanaskan, bagian bahan perekat aspal yang mudah menguap berupa Saturates dan Aromatics (bagian dari Maltenes) yang merupakan cairan kental yang terdiri dari resins dan oils, sehingga mengakibatkan bagian-bagian yang tidak menguap berupa Aspaltenes mengalami polimerisasi yaitu proses penggabungan molekul-molekul kecil menjadi molekul yang lebih besar. Penguapan komponen cairan dan polimerisasi ini mengakibatkan aspal menjadi semakin kaku dan akhirnya mengeras atau getas karena kehilangan sifat elastisitasnya (Thanaya,2006).

Sejauh ini sudah diteliti blok bahan pasangan dinding (BBPD) dengan ukuran sampel 10cmx10cmx8cm, yaitu: memakai agregat bekas bongkaran bahan bangunan dengan aspal keras sebagai bahan perekat (Utama, 2010). Mitasari (2010) melaksanakan penelitian serupa dengan perekat aspal emulsi. BBPD juga diteliti dengan bahan bekas bongkaran aspal beton dengan aspal sebagai bahan perekat (Raindra, 2012). Semua hasil penelitian tersebut memberi hasil yang memadai dengan kuat tekan ≥ 25 kg/cm2. Pada penelitian ini ukuran sampel yang dipergunakan adalah 20cmx10cmx8cm menurut Standar Nasional Indonesia (SNI 03-0348-1989). Tujuan dari penelitian ini untuk menentukan kadar aspal sisa tambahan minimum yang diperlukan, menganalisis karakteristik dan khususnya kuat tekan sampel apakah memenuhi syarat kuat tekan bata beton pejal minimal 25 kg/cm2 menurut SNI-03-0348-1989.

2. MATERIAL DAN METODE

Penelitian ini menggunakan alat-alat yang tersedia di Laboratorium Jalan Jurusan Teknik Sipil Fakultas Teknik, Universitas Udayana dan UPT. Balai Peralatan dan Pengujian Dinas P.U. Provinsi Bali. Sedangkan bahan yang digunakan terdiri dari garukan aspal beton lama dan aspal sisa diperoleh dari UPT. Balai Peralatan dan Pengujian Dinas P.U. Provinsi Bali dengan pasir halusuntuk bangunan yang diperoleh dari Laboratorium Jalan, Jurusan Teknik Sipil Fakultas Teknik, Universitas Udayana. Sejauh ini pemanfaatan garukan perkerasan jalan lama (Gambar 1) belum dimanfaatkan secara optimal. Sebagai perekat dipergunakan aspal sisa (Gambar 2) yang belum dipergunakan dan sudah tersimpan dalamwaktu lama.

Material

Penelitian ini menggunakan alat-alat yang tersedia di Laboratorium Jalan Jurusan Teknik Sipil Fakultas Teknik, Universitas Udayana dan UPT. Balai Peralatan dan Pengujian Dinas P.U. Provinsi Bali. Sedangkan bahan yang digunakan terdiri dari garukan aspal beton lama dan aspal sisa diperoleh dari UPT. Balai Peralatan dan Pengujian Dinas P.U. Provinsi Bali dengan pasir yang diperoleh dari Laboratorium Jalan Jurusan Teknik Sipil Fakultas Teknik, Universitas Udayana. Sejauh ini pemanfaatan garukan perkerasan jalan lama (Gambar 1) belum dimanfaatkan secara optimal. Sedangkan untuk aspal sisa (Gambar 2) yang digunakan sebagai perekat BBPD sejauh ini tidak dipergunakan.

Pada penelitian ini garukan perkerasan jalan aspal lama (reclaimed asphalt pavement-RAP) yang digunakan diekstraksi dengan alat reflux (Gambar 3) untuk mendapatkan kadar aspal yang dan gradasi agregatnya. Selanjutnya dilakukan pemeriksaan berat jenis terhadap agregat dari garukan perkerasan lama dan pemeriksaan aspal sisa berupa pemeriksaan penetrasi aspal, titik lembek, titik nyala, titik bakar, daktilitas dan kehilangan berat aspal. Material diproporsikan sesuai hasil trial, kemudian dipanaskan dan diaduk rata. Lalu campuran dimasukkan kedalam cetakan. Diatas cetakan diberi plat besi dengan tebal 4mm, dan dipadatkan dengan alat tumbuk Marshall dengan 15, 25 dan 35 siklus tumbukan yang tiap siklusnya terdiri dari 3xtumbukan merata. Lalu sampel dikeluarkan dari cetakan dan dioven dengan temperatur 1600 C dan 2000 C selama 12 dan 24 jam.

Gambar 3. Pengujian ekstraksi garukan aspal lama Proporsi material dan penentuan kadar aspal minimum

Percobaan dilakukan dalam 2 tahap. Pada Tahap I, agregat bongkaran aspal digunakan apa adanya, dan diberi aspal sebesar 0,5% dan 1%. Proporsi material disajikan pada Tabel 1. Hasil menunjukkan sampel kurang stabil/kompak karena agak kasar, dimana agregat pada bagian sudut sampel mudah lepas. Kemudian dilakukan penelitian tahap II, dimana dilakukan penambahkan pasir supaya campuran lebih halus dan stabil/kompak saat dikeluarkan dari cetakan. Pasir ditambah sebesar 10% dan 20% dari berat total agregat, disajikan pada Tabel 2. Kadar aspal divariasi sebesar 2% dan 3%.

Tabel 1. Proporsi kadar aspal campuran percobaan tahap I

Target Penambahan Kadar Aspal Berat RAP Kadar Aspal RAP Kadar Aspal Tambahan Kadar Aspal Total Berat Agregat Berat Total Campuran Kadar Aspal Akhir

a b c d=c*b e=a*b f=d+e g=b–d h=f+g i=(f/h)*100

(%) (gr) (%) (gr) (gr) (gr) (gr) (gr) (%)

0,5 4000 5,05 202 20 222 3798 4020 5,52

Tabel 2. Proporsi kadar aspal campuran percobaan tahap II Target Penambahan Kadar Aspal Berat RAP KA RAP Kadar Aspal Tambahan Kadar Aspal Total Pasir tambahan 10 dan 20 % Berat Total Campuran Kadar Aspal Akhir

a b c d=c*b e=a*b f=d+e g h=f+g i=(f/h)*100

(%) (gr) (%) (gr) (gr) (gr) (gr) (gr) (%)

2 3000 5,05 202 66 268 300 3372 7,95

2 3000 5,05 202 72 274 600 3672 7,46

3 3000 5,05 202 99 301 300 3408 8,83

3 3000 5,05 202 108 310 600 3708 8,36

Teknik produksi sampel

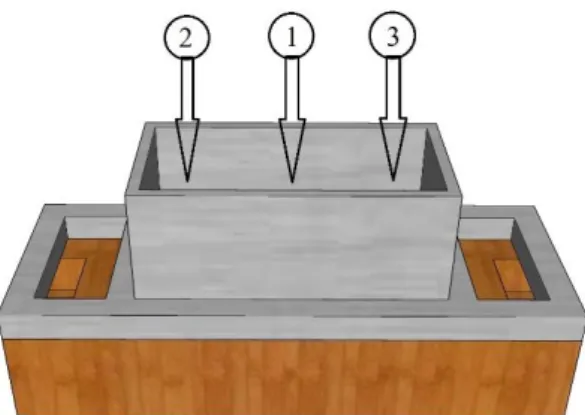

Garukan perkerasan aspal lama ditimbang sesuai kebutuhan, lalu dipanaskan dan dicampurkan dengan aspal sisa yang telah dilelehkan dengan kadar aspal yang telah ditentukan. Pencampuran agregat dan aspal dilakukan diatas wajan panas dan diaduk agar aspal melapisi agregat secara merata. Cetakan ( Gamar 4a) dilapisi oli tipis untuk memudahkan melepaskan blok bahan pasangan dinding dari cetakan. Selanjutnya campuran dimasukkan kedalam cetakan, dirojok dengan merata kemudian ditutup kembali dengan plat penutup tebal. Campuran lalu ditumbuk dengan alat tumbuk Marshall. Tumbukan dilakukan dalam siklus tumbukan diatas alas kayu, dimana satu siklus terdiri dari tiga titik tumbukan secara merata sesuai urutan pada Gambar 4b. Satu siklus terdiri dari tiga titik, titik pertama berada di tengah, titik kedua berada di kiri dan titik ketiga berada di sebelah kanan. Jumlah tumbukan pada proses pemadatan ini dilakukan bervariasi yaitu sebanyak 15 siklus, 25 siklus, dan 35 siklus tumbukan merata (Gambar 4).

a. Gambar cetakan b. Teknik pemadatan

Gambar 4. Teknik pemadatan sampel untuk tiap siklus

Teknik Pengeluaran Sampel

Setelah sampel dipadatkan, sampel didiamkan sebentar di dalam cetakan hingga mencapai suhu ruang. Kemudian sampel dikeluarkan dari dalam cetakan. Proses pengeluaran sampel dibantu menggunakan dongkrak. Untuk teknik pengeluaran sampel dan bentuk sampel setelah dikeluarkan dari cetakan dapat disajikan pada Gambar 5 dan Gambar 6.

Gambar 5. Pengeluaran benda uji dengan bantuan dongkrak

Gambar 6. Bentuk sampel setelah dikeluarkan dari cetakan

3. HASIL DAN PEMBAHASAN

Hasil pengujian agregat

Untuk uji agregat, dilakukan uji berat jenis agregat kasar dan agregat halus dari RAP dan pasir tambahan yang, untuk melengkapi data di dalam perhitungan porositas. Uji agregat yang lain tidak dilakukan karena tidak diperlukan secara esensial, dan juga karena jumlah agregat hasil ekstraksi RAP sangat terbatas. Hasil uji berat jenis agregat disajikan pada Tabel 3.

Tabel 3. Hasil pemeriksaan berat jenis agregat dari RAP dan pasir tambahan

Jenis Agregat Berat Jenis Berat jenis efektif (SG.Bulk+SG.App/2)

Bulk SSD App

Agregat Kasar dari

RAP 2,215 2,275 2,357 2,286

Agregat Halus dari

RAP 2,185 2,246 2,327 2,256

Pasir 2,172 2,218 2,277 2,225

Hasil pengujian penetrasi aspal

Pemeriksaan yang dilakukan di laboratorium adalah pengujian penetrasi, titik nyala, titik lembek, daktilitas, berat jenis aspal dan pemeriksaan kehilangan berat aspal. Pengujian sifat aspal secara lengkap tidak urgen diperlukan karena tidak dipergunakan untuk perkerasan jalan. Hasil pengujian aspal yang dilakukan diberikan pada Tabel 4. Aspal yang digunakan adalah aspal bekas yang setelah diuji memiliki penetrasi 80/100 dengan spesifikasi (Depkimpraswil, 2002) sebagai berikut.

Tabel 4. Hasil pengujian aspal

Pengujian Hasil Spesifikasi

Penetrasi 83,73 80 – 99

Titik Nyala 312,5°C ≥ 225°C

Titik Lembek 46°C 46-54°C

Berat Jenis 1,005 Min. 1,0 gr/ml

Daktilitas 139 cm Min. 100 cm

Kehilangan Berat Aspal 0,339 % Maks. 0,1 %

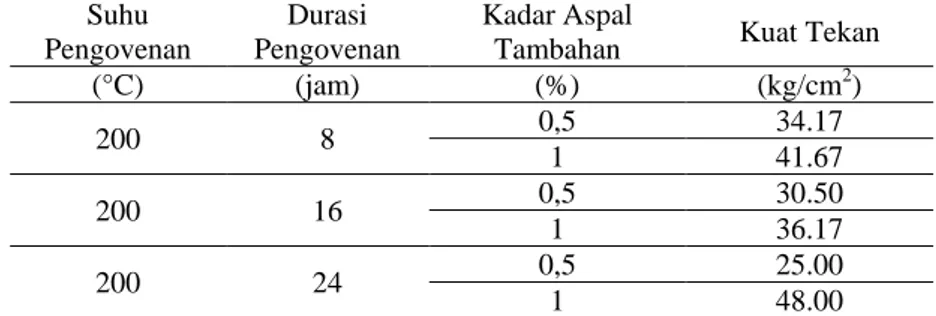

Hasil pengujian kuat tekan tahap I

Hasil uji kuat tekan Blok Bahan Pasangan Dinding (BBPD) dengan variasi kadar aspal 0,5% dan 1% dengan tumbukan 15, 25 dan 35 siklus tanpa penambahan pasir disajikan pada Tabel 5. Walaupun benda uji pada Tahap I, tidak stabil/kompak, namun sudah memberikan kuat tekan yang memadai (≥ 25kg/cm2). Karena sampel kurang kompak maka dilakukan percobaan Tahap II.

Tabel 5. Hasil uji kuat tekan sampel pada Percobaan Tahap I Suhu

Pengovenan

Durasi Pengovenan

Kadar Aspal

Tambahan Kuat Tekan

(°C) (jam) (%) (kg/cm2) 200 8 0,5 34.17 1 41.67 200 16 0,5 30.50 1 36.17 200 24 0,5 25.00 1 48.00

Hasil pengujian kuat tekan tahap II

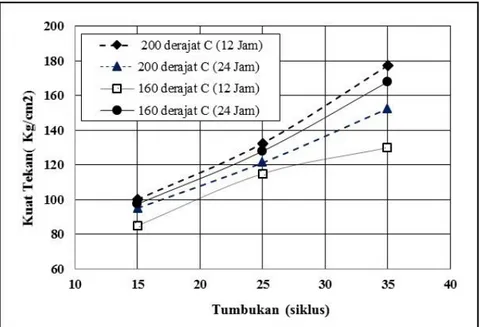

Pada percobaan tahap II, tambahan pasir 20% dan kadar aspal 3 % yang memberikan hasil yang baik dimana sampel kompak dan stabil. Untuk kuat tekan blok bahan pasangan dinding dilakukan tanpa rendaman dan dengan rendaman. Sampel yang stabil memudahkan dalam produksi dan untuk untuk mencari volume dan mampu menahan beban secara merata seluas tampang tekan pada saat pengujian kuat tekan. Pengovenan yang dilakukan yaitu 200o C selama 12 jam dan 24 jam dengan tumbukan 15 siklus, 25 siklus dan 35 siklus, sedangkan untuk pengovenan 160o C dilakukan selama 12 dan 24 jam dengan tumbukan 15 siklus, 25 siklus dan 35 siklus. Hasilpengujian selanjutya adalah dari hasi percobaan tahap II.

Hasil pengujian kuat tekan rata-rata blok bahan pasangan dinding disajikan pada Gambar 7 dan 8. Terlihat bahwa semua sampel memenuhi kuat tekan minimal 25kg/cm2. Tersedia data, dimana pemadatan, temperatur dan waktu pengovenan, bisa menjadi pilihan sesuai kebutuhan dan kelebihan dan kekurangan masing-masing.

Gambar 7. Kuat tekan rata-rata blok bahan pasangan dinding tanpa rendaman

Gambar 8. Kuat tekan rata-rata blok bahan pasangan dinding dengan rendaman

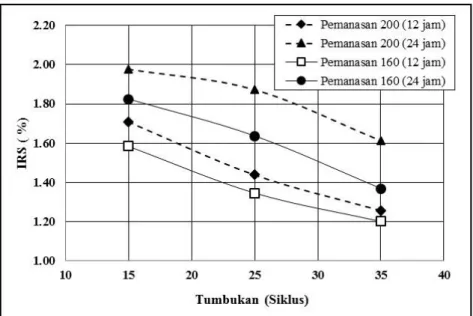

Hasil uji IRS (Initial Rate Of Suction)

Gambar 9. Grafik nilai IRS rata-rata blok bahan pasangan dinding

Jika dibandingkan dengan tipikal nilai IRS yang umum dipakai untuk blok bahan pasangan dinding antara 0,25-2,0 kg/m2 menit (Vekey, 2001), nilai IRS yang diperoleh pada suhu pemanasan 1600C dan 2000C dengan durasi 12 dan 24

jam

berada pada tipikal rentang tersebut. Sampel yang memiliki nilai IRS yang lebih tinggi memerlukan spesi yang lebih encer karena lebih banyak menyerap air dari mortar semen dan pasir, demikian sebaliknya.Hasil uji penyerapan air blok bahan pasangan dinding

Hasil pengujian penyerapan air rata-rata blok bahan pasangan dinding tahap II disajikan pada Gambar 10. Penyerapan air blok bahan pasangan dinding pada suhu pengovenan 200OC selama 24 jam lebih besar dibandingkan suhu pengovenan blok bahan pasangan dinding lainnya karena blok bahan pasangan dinding berada pada kondisi paling kering akibat penguapan cairan yang terkandung dalam perekat blok bahan pasangan dinding.

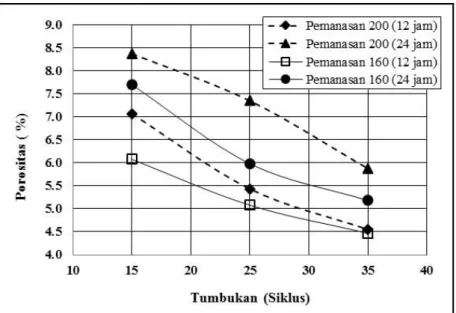

Hasil uji porositas blok bahan pasangan dinding

Pengujian porositas blok bahan pasangan dinding dilakukan untuk mengetahui volume ruang kosong yang terdapat pada blok bahan pasangan dinding. Untuk lebih jelasnya hasil rata-rata pengujian porositas BBPD dapat disajikan pada Gambar 11.

Gambar 11. Nilai rata-rata porositas blok bahan pasangan dinding

Terlihat pada Gambar 11, dimana memang logis bahwa porositas dipengaruhi oleh jumlah tumbukan/kepadatan. Semakin berat tumbukan yang dilakukan, maka semakin padat blok bahan pasangan dinding tersebut dan ruang kosong yang ditimbulkan akan semakin kecil. Selain karena kepadatan, porositas juga sedikit dpengaruhi oleh temperatur dan waktu pengovenan. Porositas blok bahan pasangan dinding pada suhu pengovenan 200OC 24 jam terutama pada tumbukan 15 siklus bernilai cukup tinggi. Hal ini bisa disebabkan semakin banyaknya komponen maltenes dari aspal yang menguap saat dipanaskan, sehingga nilai porositasnya menjadi lebih tinggi dibandingkan suhu pengovenan yang lebih rendah.

4. KESIMPULAN

Sesuai hasil analisis, diperoleh kesimpulan:

1. Diperoleh kadar aspal tambahan minimum yang diperlukan 3%, dari jenis aspal penetrasi 80/100.

2. Karakteristik terbaik diperoleh pada sampel yg dipadatkan 35 siklus tumbukan. Untuk kuat tekan terbaik diperoleh pada pengovenan 200°C durasi 12 jam. Kuat tekan tanpa rendaman diperoleh sebesar 177,5 kg/cm2, dengan rendaman 95 kg/cm2. Secara umum kuat tekan memenuhi syarat minimum tidak kurang dari 25 kg/cm2. 3. Sifat terbaik yang lain diperoleh dengan pengovenan pada suhu 160°Cdurasi 12 jam, berupa penyerapan air terendah sebesar 5,60%; porositas terendah 5,21%. Initial Rate of Suction (IRS) diperoleh berkisar antara 1,38 ~ 1,82kg/m2.menit.

DAFTAR PUSTAKA

Departemen Pekerjaan dan Prasarana Wilayah (Depkimpraswil). (2002). Spesifikasi Campuran Beraspal Panas. Forth, J.P., Zoorob, S.E., Thanaya, I.N.A. (2006). “Development of Bitumen-bound Waste Aggregate Building

Forth, J.P., Zoorob, S.E., Thanaya, I N.A. (2008). “ The time-dependent performance of bitublock single leaf masonry”. Proceedings of 14th International Brick and Block Masonry Conference, Session 9A: Masonry Durability, File 14IBMAC_192.pdf, 17-20 February 2008, Manly Pacific Hotel, Sydney, Australia. Mitasari, C. I P. (2010). Analisis Sifat – Sifat Batako Menggunakan Agregat Bekas Dari Bongkaran Bahan

Bangunan Dengan Perekat Aspal Emulsi, Tugas Akhir, Jurusan Teknik Sipil Fakultas Teknik Universitas Udayana.( Tidak Dipublikasikan.)

Raindra, P. (2012). Analisis Karakteristik Blok Bahan Pasangan Dinding Dengan Menggunakan Agregat Bekas Bongkaran Aspal Bekas Sebagai Bahan Perekat, Tugas Akhir, Jurusan Teknik Sipil Fakultas Teknik Universitas Udayana. (Tidak Dipublikasikan)

Thanaya, I.N.A., Forth, J.P., Zoorob, S.E. (2006). “Incorporation of Fly Ash and Furnace Bottom Ash in Bitublock”. Proceedings of AshTech 2006, International Coal Ash Technology Conference. The Birmingham Hippodrom Theatre, Birmingham, West Midlands, UK, Sunday 15th – Wednesday 17th May 2006, ISBN CD- Rom 0-9553490-0-1, 978-0-9553490-0-3, Edited by Dr. Lindon Sear, Paper ref: A16. Thanaya, I N.A. (2010). “Building Blocks Incorporating Waste Materials Bound With Bitumen”. Journal of Civil

Engineering Science and Application: Civil Engineering Dimension. Volume 12, No.1, March 2010, Pp. 36-43, Petra Christian University, ISSN 1410-9530, Surabaya, Indonesia.

Utama, K.W. (2010). Analisis Karakteristik Batako Memakai Agregat Bekas Bongkaran Bahan Bangunan Dengan Aspal Keras Sebagai Bahan Perekat, Tugas Akhir, Jurusan Teknik Sipil Fakultas Teknik Universitas Udayana. (Tidak Dipublikasikan.)

Vekey De, R.C., Brickwork And Blockwork. (2001). Construction Materials, Their Nature And Beahviour, Third Edition, Edited By J.M. Illston And P.L.J. Domone, Page 288, Spon Press, London