139

PERBAIKAN KUALITAS PRODUK SPRITE CAN 250ML MENGGUNAKAN STATISTICAL PROCESS CONTROL

Much. Djunaidi*), Dilla Rahma Yunita2) 1,2)Teknik Industri, Universitas Muhammadiyah Surakarta

Jalan Ahmad Yani, Pabelan, Surakarta 57162

Email: [email protected], [email protected]

Abstrak

PT. Coca-Cola Bottling Indonesia Central Java adalah perusahaan penghasil minuman ringan yang terdiri dari product carbonated (coca-cola, fanta, sprite) dan product non carbonated (minute maid dan frestea). Dalam proses produksinya terjadi ketidaksesuaian antara produk yang dihasilkan dengan standar mutu yang ditetapkan oleh perusahaan. Oleh karena itu diperlukan pengendalian kualitas untuk menjaga agar produk yang dihasilkan dapat memenuhi kepuasan pelanggan. Salah satu cara pengendalian kualitas dengan menerapkan metode Statistical Process Control (SPC). Langkah yang dilakukan yaitu melakukan perhitungan presentase reject dan perhitungan data reject produk menggunakan peta kendali P. Kemudian melakukan analisis penyebab kecacatan produk menggunakan fishbone diagram. Hasil penelitian menunjukkan bahwa pengendalian kualitas produk Can Sprite 250 ml berada dalam batas kendali. Sedangkan presentase reject terbesar yaitu jenis reject Breakage Full sebesar 66,86% yang disebabkan oleh faktor manusia, material, mesin, metode kerja, dan lingkungan.

Kata kunci : Reject produk, Statistical Process Control, Fishbone diagram

1. PENDAHULUAN

Pada era modern ini, persaingan antar perusahaan semakin meningkat seiring dengan banyaknya perusahaan-perusahaan baru yang bermunculan dengan menerapkan strategi dari masing-masing perusahaan untuk menarik konsumen dan memenangkan pasar. Semakin banyak pula jenis produk yang ditawarkan dipasaran, mendorong konsumen untuk selektif dalam memilih suatu produk. Salah satu hal yang dapat mempengaruhi keputusan konsumen dalam membeli produk adalah dari faktor kualitas produk tersebut. Faktor mutu dan kualitas menjadi penentu tingkat keberhasilan untuk mencapai suatu tujuan perusahaan. Besarnya peranan pengendalian kualitas dalam mendukung kelancaran proses produksi perusahaan, maka pengendalian kualitas perlu mendapatkan perhatian khusus. Perusahaan tentunya harus melakukan perbaikan kualitas produk secara continuous agar produk yang dihasilkan dapat memenuhi kepuasan pelanggan.

PT. Coca-cola Bottling IndonesiaCentral Java (CBICJ) merupakan perusahaan yang memproduksi minuman ringan yang terdiri dari produk berkarbonasi (Fanta, Sprite, dan Coca-cola), serta produk tidak berkarbonasi (Minute Maid dan Frestea). Untuk memproduksi produk-produk minuman tersebut, CBICJ menjalankan 4 lini produksi yaitu lini 4, 5, 6 dan 8.

Lini produksi 4 pada CBICJ memproduksi CSD (carbonated soft drink) yaitu Coca-cola, Fanta, dan Sprite dalam kemasan kaleng (can) dengan ukuran 250 ml. Produk minuman tersebut diproses melalui beberapa tahapan proses produksi yang tidak menutup kemungkinan terjadinya ketidaksesuaian produk yang dihasilkan dengan standar mutu yang telah ditetapkan oleh perusahaan. Selain itu terdapat beberapa jenis reject yang muncul sehingga menyebabkan terjadinya reject produk. Perbaikan terhadap kualitas produk harus segera dilakukan agar presentase reject yang terjadi tidak semakin besar. Oleh karena itu, dalam penelitian ini peneliti menerapkan statistical process control dalam pengendalian kualitas produk Sprite can 250 ml pada lini produksi 4 dengan menggunakan peta kendali P untuk mengetahui pengendalian kualitas produk Sprite can 250 ml dalam keadaan terkendali secara statistik serta mengetahui jenis kecacatan yang terjadi dan faktor yang mempengaruhi terjadinya ketidaksesuaian pada proses produksi minuman tersebut.

Artikel ini mengidentifikasi jenis kecacatan yang terjadi pada proses produksi Sprite can 250 ml, melakukan analisa pengendalian kualitas produk Sprite can 250 ml terhadap batas kendali, dan melakukan analisafaktor-faktor yang menyebabkan kecacatan produk pada proses produksi Sprite can 250 ml.

140 2. Metode Penelitian

Metode penelitian merupakan langkah-langkah yang dilakukan dalam penelitian untuk menyelesaikan suatu masalah yang dibuat berdasarkan latar belakang dan tujuan yang diinginkan.

2.1. Lokasi dan Waktu Penelitian

Dalam penelitian ini pencarian data dilakukan di PT. Coca-Cola Bottling Indonesia Central Java yang berlokasi di jalan Soekarno-Hatta Km 30, Kelurahan Harjosari, Kecamatan Bawen, Kabupaten Semarang. Waktu penelitian dilakukan pada periode 1 Sept – 30 Sept 2016. 2.2. Metode Pengumpulan Data

Pada penelitian ini dilakukan pencarian data melalui wawancara dan pengumpulan data sekunder. Proses wawancara dilakukan langsung kepada operator di line produksi. Sedangkan data sekunder diperoleh dari data perusahaan yang meliputi data produksi dan datareject product(produk cacat) pada produk Sprite can 250 ml di line 4 dari bulan Jan – Agst 2016. Pengambilan sampel diperoleh dari data yang diambil menggunakan atribut, teknik purposive sampling dengan metode statistical process control berdasarkan atribut yaitu produk yang dianalisis dibedakan kedalam kategori cacat dan tidak cacat.

2.3. Pengolahan dan Analisis Data

Dari data yang telah dikumpulkan, kemudian dilakukan pengolahan data. Adapun teknis analisis data yang digunakan yaitu (Aziz, 2013) :

a. Lembar pengecekan (check sheet) b. Diagram histogram

c. Analisis statistical process control (SPC) berdasarkan atribut, yaitu menggunakan peta kendali P

d. Diagram sebab akibat (fishbone diagram) e. Membuat rekomendasi peningkatan mutu 3. Hasil dan Pembahasan

Pengumpulan data yang dilakukan adalah data reject produk Sprite can 250 ml pada bulan Januari – Agustus 2016 dengan membuat lembar pengecekan (check sheet) jumlah produksi dan reject produk. Check sheet berguna untuk mempermudah proses pengumpulan data serta analisis. Adapun hasil pengumpulan data melalui check sheet dapat dilihat pada Tabel 1.

Berdasarkan Tabel 1. diketahui terdapat beberapa jenis reject yang terjadi pada produk Sprite 250 ml kemasan kaleng (can). Out of spec merupakan jenis cacat yang terjadi ketika beverage (produk minuman) tidak sesuai dengan spesifikasi dari TBICJ, yang terkait dengan kadar brix (kemanisan) dan kadar CO2. Filling height merupakan jenis cacat yang terjadi karena volume beverage (minuman) yang diisikan ke dalam kaleng tidak sesuai, kemungkinan (underfill atau overfill). No top can merupakan cacat yang terjadi karena tutup kaleng tidak tertutup dengan sempurna dan pemasangan tutup kaleng yang tidak sesuai (tertukar dengan tutup kaleng merk lain). Breakage full merupakan jenis kecacatan yang berhubungan dengan rusaknya kemasan kaleng. Rusaknya kemasan kaleng tersebut seperti terjadinya kebocoran pada kaleng, kondisi kaleng yang retak maupun pecah saat proses produksi berlangsung.

Tabel 1. Data Jumlah Reject Produk Sprite can 250 ml Tanggal Jumlah

Produksi (pcs)

Jenis Reject Total

reject (pcs)

Out of spec Filling height No top can/cap Breakage full

07/01/2016 637248 0 245 32 194 471

14/01/2016 1090944 0 424 34 484 942

21/01/2016 964224 0 352 36 311 699

27/01/2016 317616 0 248 27 1169 1444

141 01/03/2016 576312 0 123 26 87 236 08/03/2016 704256 0 207 37 1128 1372 17/03/2016 962304 0 165 73 170 408 23/03/2016 959616 0 346 77 1058 1481 13/04/2016 451008 0 256 78 823 1157 21/04/2016 481152 0 38 17 78 133 26/04/2016 900480 0 196 32 126 354 02/05/2016 778032 0 68 20 33 121 12/05/2016 1760640 0 691 82 557 1330 19/05/2016 1153152 0 190 38 1262 1490 25/05/2016 1016064 0 160 104 261 525 02/06/2016 1569792 0 204 29 1140 1373 05/06/2016 1446144 0 152 123 141 416 10/06/2016 1448832 0 251 49 3076 3376 24/06/2016 1602048 0 511 150 345 1006 27/06/2016 642240 0 113 31 79 223 01/07/2016 290304 0 104 15 275 394 15/07/2016 964464 0 273 37 832 1142 19/07/2016 962304 0 80 56 23 159 10/08/2016 513408 0 158 22 436 616 16/08/2016 642432 0 258 60 268 586 24/08/2016 645120 0 180 26 580 786 Total 23765064 0 6198 1337 15204 22739

3.1. Pembuatan Diagram Histogram

Histogram merupakan alat yang membantu untuk menentukan variasi dalam proses. Berbentuk diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya (Kaban, 2014). Gambar 1 menunjukkan diagram histogram untuk berbagai jenis reject produk.

Gambar 1. Histogram Reject Produk 3.2. Peta Kendali P

Setelah membuat histogram, langkah selanjutnya yaitu membuat peta kendali P (P Chart) berfungsi untuk melihat apakah pengendalian kualitas yang dilakukan perusahaan sudah

0 2000 4000 6000 8000 10000 12000 14000 16000

Out of Spec Filling Height No Top Can/Cap Breakage Full

Cacat Produk

Jumlah142

terkendali atau belum. Langkah pertama dilakukan perhitungan presentase reject produk untuk melihat presentase kerusakan produk pada tiap sub grup dengan rumus sebagai berikut (Ilham, 2012):

𝑝 =

𝑛𝑝

𝑛

(1)Keterangan :

np = jumlah gagal dalam subgrup

n = jumlah yang diperiksa dalam subgrup

Langkah kedua adalah melakukan perhitungan nilai centre line (CL) adalah garis tengah yang berada diantara batas kendali atas dan batas kendali bawah dan merupakan garis yang mewakili rata-rata tingkat kerusakan dalam proses produksi. Perhitungan centre line digunakan rumus sebagai berikut (Ilham, 2012):

CL =

𝑝̅ =

Ʃ 𝑛𝑝Ʃ𝑛 (2)

Keterangan:

Ʃnp = jumlah total yang rusak Ʃn = jumlah total yang diperiksa

Kemudian langkah selanjutnya adalah menghitung upper control limit (UCL) dan lower control limit (LCL) dengan rumus sebagai berikut (Ilham, 2012):

UCL= 𝑝̅ + 3

√

𝑝(1−𝑝)𝑛 (3)

LCL= 𝑝̅ – 3

√

𝑝(1−𝑝)𝑛 (4)

Keterangan:

𝑝̅ = rata-rata kerusakan produk n = total grup/sampel

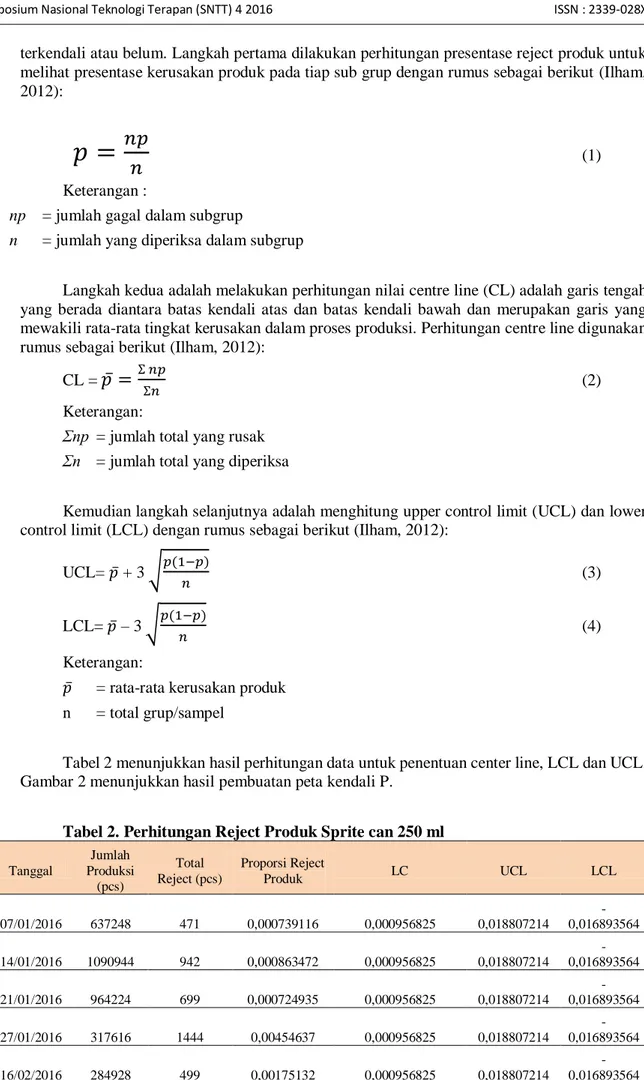

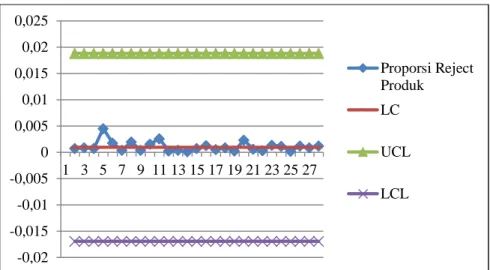

Tabel 2 menunjukkan hasil perhitungan data untuk penentuan center line, LCL dan UCL. Gambar 2 menunjukkan hasil pembuatan peta kendali P.

Tabel 2. Perhitungan Reject Produk Sprite can 250 ml Tanggal Jumlah Produksi (pcs) Total Reject (pcs) Proporsi Reject Produk LC UCL LCL 07/01/2016 637248 471 0,000739116 0,000956825 0,018807214 -0,016893564 14/01/2016 1090944 942 0,000863472 0,000956825 0,018807214 -0,016893564 21/01/2016 964224 699 0,000724935 0,000956825 0,018807214 -0,016893564 27/01/2016 317616 1444 0,00454637 0,000956825 0,018807214 -0,016893564 16/02/2016 284928 499 0,00175132 0,000956825 0,018807214 -0,016893564

143 01/03/2016 576312 236 0,0004095 0,000956825 0,018807214 -0,016893564 08/03/2016 704256 1372 0,001948155 0,000956825 0,018807214 -0,016893564 17/03/2016 962304 408 0,000423982 0,000956825 0,018807214 -0,016893564 23/03/2016 959616 1481 0,001543326 0,000956825 0,018807214 -0,016893564 13/04/2016 451008 1157 0,002565365 0,000956825 0,018807214 -0,016893564 21/04/2016 481152 133 0,00027642 0,000956825 0,018807214 -0,016893564 26/04/2016 900480 354 0,000393124 0,000956825 0,018807214 -0,016893564 02/05/2016 778032 121 0,000155521 0,000956825 0,018807214 -0,016893564 12/05/2016 1760640 1330 0,000755407 0,000956825 0,018807214 -0,016893564 19/05/2016 1153152 1490 0,001292111 0,000956825 0,018807214 -0,016893564 25/05/2016 1016064 525 0,0005167 0,000956825 0,018807214 -0,016893564 02/06/2016 1569792 1373 0,000874638 0,000956825 0,018807214 -0,016893564 05/06/2016 1446144 416 0,000287662 0,000956825 0,018807214 -0,016893564 10/06/2016 1448832 3376 0,002330153 0,000956825 0,018807214 -0,016893564 24/06/2016 1602048 1006 0,000627946 0,000956825 0,018807214 -0,016893564 27/06/2016 642240 223 0,000347222 0,000956825 0,018807214 -0,016893564 01/07/2016 290304 394 0,001357198 0,000956825 0,018807214 -0,016893564 15/07/2016 964464 1142 0,001184077 0,000956825 0,018807214 -0,016893564 19/07/2016 962304 159 0,000165228 0,000956825 0,018807214 -0,016893564 10/08/2016 513408 616 0,001199825 0,000956825 0,018807214 -0,016893564 16/08/2016 642432 586 0,000912159 0,000956825 0,018807214 -0,016893564 24/08/2016 645120 786 0,001218378 0,000956825 0,018807214 -0,016893564 Total 23765064 22739

144

Gambar 2. Peta kendali P

Berdasarkan gambar peta kendali P diatas dapat dilihat bahwa proporsi reject produk Sprite can 250 ml tidak melewati batas kontrol atas (upper control limit) dan batas kontrol bawah (lower control limit). Dari gambaran tersebut dapat disimpulkan bahwa reject produk Sprite can 250 ml berada dalam batas kendali.

3.3. Pembuatan Diagram Pareto

Pembuatan diagram pareto bertujuan untuk mengetahui jenis reject apa yang diprioritaskan untuk ditangani oleh perusahaan dan untuk selanjutnya jenis reject tersebut dianalisis menggunakan fishbone diagram. Berikut hasil pembuatan diagram pareto meggunakan software Minitab 17.

Gambar 3. Diagram Pareto Jenis Reject

Berdasarkan diagram pareto diatas diketahui bahwa jenis reject paling dominan adalah Breakage Full dengan presentase sebesar 66,9%. Maka untuk jenis reject Breakage Full perlu dilakukan perbaikan selanjutnya. Berdasarkan hukum pareto 80-20 bahwa 80% dari total permasalahan dihasilkan oleh 20% penyebab, apabila Breakage Full dapat diperbaiki maka permasalahan mengenai total keseluruhan reject dapat teratasi. Akan tetapi jenis reject yang lain juga harus ditekan supaya mendatangkan profit yang maksimal bagi perusahaan.

-0,02 -0,015 -0,01 -0,005 0 0,005 0,01 0,015 0,02 0,025 1 3 5 7 9 11 13 15 17 19 21 23 25 27 Proporsi Reject Produk LC UCL LCL

145 3.4. Diagram Fishbone

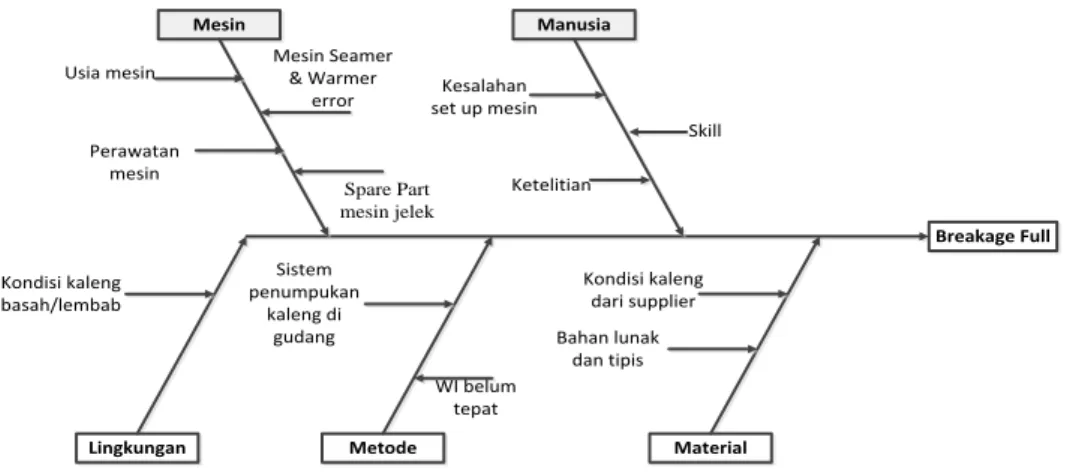

Diagram Fishbone digunakan untuk mengetahui faktor-faktor yang menyebabkan kerusakan produk serta sebagai rencana pengendalian reject produk dan sebagai bahan pertimbangan dalam pengambilan keputusan untuk mengurangi jumlah reject yang terjadi. Diagram fishbone disajikan pada gambar di bawah ini:

Breakage Full Mesin Metode Manusia Material Lingkungan Kondisi kaleng dari supplier Bahan lunak dan tipis Kondisi kaleng basah/lembab Sistem penumpukan kaleng di gudang Usia mesin Perawatan mesin Kesalahan set up mesin Ketelitian Mesin Seamer & Warmer error Spare Part mesin jelek Skill WI belum tepat

Gambar 4. Diagram Fishbone Breakage Full

Berdasarkan Gambar 4. diketahui bahwa penyebab terjadinya jenis reject breakage full, yaitu dari faktor manusia terjadi kelalaian operator dalam set up mesin, serta tingkat ketelitian dan skill operator yang kurang dalam pengoperasian mesin. Faktor mesin yaitu usia mesin dan sistem perawatan yang mempengaruhi kinerja mesin kurang maksimal, terjadinya error pada mesin warmer yaitu terjadinya ketidaksesuaian temperatur mesin warmer (suhu terlalu tinggi), spare part mesin yang jelek dapat berpengaruh terhadap kinerja mesin yang kurang maksimal serta terjadi ketidaksesuaian time seamer dan filler yang tidak tepat. Faktor material yaitu kondisi kaleng rusak yang berasal dari supplier, bahan kaleng yang tipis dan lunak sehingga menyebabkan kaleng punyak penyok dan gumpil. Faktor metode yaitu kesalahan sistem penumpukan kaleng saat berada di gudang penyimpanan serta pelaksanaan work instruction (WI) yang tidak sesuai dengan ketentuan yang ditetapkan perusahaan. Faktor lingkungan yaitu ketika udara lembab saat musim hujan menyebabkan kondisi kaleng basah dan kotor.

3.5. Usulan Tindakan Perbaikan

Setelah mengetahui penyebab yang terjadi reject produk, maka usulan perbaikan untuk mengurangi cacat produk dapat dibuat dengan metode 5W+1H. Analisa 5W+1H merupakan analisis yang digunakan untuk melakukan penanggulangan terhadap akar permasalahan (Kartika, 2013). Hasil pemecahan masalah dengan 5W + 1H disajikan dalam Tabel 3.

Tabel 3. Analisa 5W + 1H Jenis

Reject

What Why Who Where When How

Breakage Full Kaleng rusak, bocor dan pecah - kelalaian operator - Mesin error - pelaksanaan WI belum tepat Operator dan mesin Unit produksi line 4 Januari – Agustus 2016

Pelatihan kepada operator, pemeriksaan mesin secara berkala, serta bekerja sesuai dengan work instruction yang ditetapkan perusahaan

146 Filling Height Ketidaksesua ian volume beverage (underfill atau overfill) Kelalaian operator serta kesalahan setting mesin Operator dan mesin Unit produksi line 4 Januari – Agustus 2016 Operator mendapat pelatihan dalam mensetting mesin sesuai Work Instruction (WI) No Top Can Pemasangan tutup kaleng yang tidak sempurna dan tidak sesuai Kesalahan operator saat peletakan tutup kaleng dan mesin seamer error Operator dan mesin Unit produksi line 4 Januari – Agustus 2016 Memberikan pelatihan kepada operator dan melakukan perawatan mesin secara teratur

4. Kesimpulan

Kesimpulan yang diperoleh dari penelitian ini antara lain sebagai berikut :

1) Terdapat beberapa jenis reject produk Sprite can 250 ml yaitu breakage full, filling height, no top can, dan out of spec, dengan prosentase reject terbesar yaitu jenis reject breakage full sebesar 66,9 %.

2) Pengendalian kualitas pada produk Sprite can 250 ml menggunakan peta kendali P tergolong baik karena proporsi reject produk berada dalam batas kendali.

3) Upaya perbaikan yang dilakukan untuk meningkatkan kualitas proses produksi Sprite can 250 ml adalah memberikan pelatihan kepada operator sesuai dengan work instruction yang telah ditetapkan.

5. Daftar Pustaka

Aziz, Ayu Musfiroh. 2013. Analisis Pengendalian Mutu Terpadu Dalam Peningkatan Mutu Produk Pada PT. Fajar Makassar Grafika. Skripsi. Makassar: Universitas Hasanuddin.

Ilham, Muhammad Nur. 2012. Analisis Pengendalian Kualitas Produk Dengan Menggunakan Statistical Processing Control (SPC) Pada PT. Bowoso Media Grafika. Skripsi. Makassar: Universitas Hasanuddin.

Kaban, Rendi. 2014. “Pengendalian Kualitas Kemasan Plastik Pouch Menggunakan Statistical Process Control (SPC) di PT Incasi Raya Padang”. Jurnal Optimasi Sistem Industri, Vol.13(1), April 2014, hal.: 518 – 547.

Kartika, Hayu. 2013. “Analisis Pengendalian Kualitas Produk CPE Film dengan Metode Statistical Process Control Pada PT. MSI.”JurnalImliahTeknikIndustri, Vol.1(1), hal.:50-58.

Saputra, Adi Mulyo. 2016. Analisis Pengendalian Kualitas Produk Fanta Strawberry RGB 295 ml Menggunakan Statistical Process Control Pada Line 8 PT CCAI. Skripsi. Universitas Sebelas Maret.