BAB II

TINJAUAN PUSTAKA

2.1 Gambaran Umum Hidrogen

Dalam abad pertengahan, Paracelsus (1573 – 1655) menemukan suatu gas yang mudah terbakar yang dihasilkan ketika besi dileburkan dalam ”Roh vitriole”. Bagaimanapun, hidrogen pertama kali dipisah dan diidentifikasi pada pertengahan abad ke 18 oleh Boyle dimana besi dan asam sulfur yang dilarutkan akan

menghasilkan suatu gas. Dan pada tahun 1785, Lavoisier mendemonstrasikan pemecahan molekul air menjadi hidrogen dan oksigen dalam suatu pipa tembaga yang dipanaskan. Ia juga memberikan nama hidrogen adalah ”udara yang mudah terbakar” (Ullmann’s, 2002)

Proses Catalitic Steam Reforming untuk pembuatan hidrogen mulai

beroperasi secara komersial pada tahun 1930, dengan perkembangan lebih dari lima belas tahun. Pada tahun 1940, sebanyak 90% produksi hidrogen di dunia dibuat dari batubara dan kokas, kemudian batubara berangsur-angsur digantikan oleh gas alam atau fraksi-fraksi minyak bumi. Kemudian, pada tahun 1954, perusahaan Texaco mengembangkan proses non catalitic partial oxidation yang kemudian

dikembangkan lagi oleh Shell dengan proses gasifikasi.

Hidrogen (hidrogenium, simbol H), dalam tabel periodik unsur memiliki Ar =

1,00797, nomor atom 1, konfigurasi elektron 1s1. Biasanya dalam oksidasi

dinyatakan +1, tapi dalam garam tipe hidrida -1 adalah juga mungkin. Tiga isotop dengan Ar 1, 2 dan 3 telah diketahui; isotop dengan Ar 3 adalah tidak stabil.

Perbedaan dalam massa isotop relatif adalah sedemikian besar sehingga sifat kinetika dan fisik juga sangat berbeda. Isotop dengan massa relatif 2 dinamakan Deuterium (simbol D), dan pada massa relatif 3 dinamakan Tritium (Simbol T). Pada atom nukleus, semua muatan positif tunggal dinamakan proton, deuteron, dan triton. Sifat termodinamika dan fisik dari gas hidrogen dapat dilihat pada Tabel 2.1.

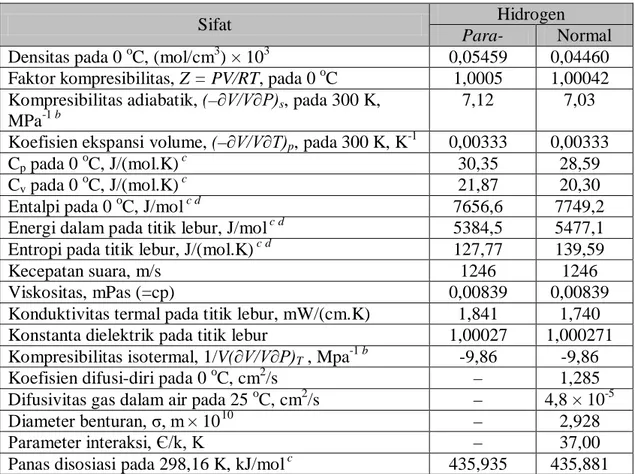

Tabel 2.1 Sifat termodinamika dan fisik dari gas hidrogen

Sifat Hidrogen

Para- Normal Densitas pada 0 oC, (mol/cm3) × 103 0,05459 0,04460 Faktor kompresibilitas, Z = PV/RT, pada 0 oC 1,0005 1,00042 Kompresibilitas adiabatik, (–∂V/V∂P)s, pada 300 K,

MPa-1 b

7,12 7,03

Koefisien ekspansi volume, (–∂V/V∂T)p, pada 300 K, K-1 0,00333 0,00333

Cp pada 0 oC, J/(mol.K) c 30,35 28,59

Cv pada 0 oC, J/(mol.K) c 21,87 20,30

Entalpi pada 0 oC, J/mol c d 7656,6 7749,2

Energi dalam pada titik lebur, J/mol c d 5384,5 5477,1 Entropi pada titik lebur, J/(mol.K) c d 127,77 139,59

Kecepatan suara, m/s 1246 1246

Viskositas, mPas (=cp) 0,00839 0,00839

Konduktivitas termal pada titik lebur, mW/(cm.K) 1,841 1,740 Konstanta dielektrik pada titik lebur 1,00027 1,000271 Kompresibilitas isotermal, 1/V(∂V/V∂P)T , Mpa-1 b -9,86 -9,86 Koefisien difusi-diri pada 0 oC, cm2/s – 1,285 Difusivitas gas dalam air pada 25 oC, cm2/s – 4,8 × 10-5 Diameter benturan, σ, m × 1010

– 2,928

Parameter interaksi, Є/k, K – 37,00

Panas disosiasi pada 298,16 K, kJ/mol c 435,935 435,881 Catatan : a semua nilai pada 101,3 kPa (1 atm)

b

untuk konversi Mpa ke atm, dibagi dengan 0,101 c

untuk konversi J ke cal, dibagi dengan 4,184 d

titik dasar (nilai nol) untuk entalpi, energi dalam, dan entropi adalah 0 K untuk gas ideal pada tekanan 101,3 kPa (1 atm)

Sumber : Othmer, K., 1967

2.2 Penggunaan Hidrogen

Hidrogen sangat penting digunakan oleh industri kimia terutama pada penyulingan minyak dan dalam sintesis amonia dan methanol. Disamping itu, hidrogen digunakan juga dalam pabrik berbagai bahan kimia, sebagai contoh sikloheksana, dealkilasi benzena dengan toluena, oxo-alkohol, dan anilin; untuk proses metalurgi; hidrogenasi minyak nabati; bahan bakar transportasi; dan dalam industri elektronika (Othmer, K., 1967).

2.3 Kelapa Sawit

Pohon Kelapa Sawit terdiri daripada dua spesies Arecaceae atau famili palma yang digunakan untuk pertanian komersil dalam pengeluaran minyak kelapa sawit. Pohon Kelapa Sawit Afrika, Elaeis guineensis, berasal dari Afrika barat di antara Angola dan Gambia, manakala Pohon Kelapa Sawit Amerika, Elaeis oleifera, berasal dari Amerika Tengah dan Amerika Selatan.

Kelapa sawit termasuk tumbuhan pohon. Tingginya dapat mencapai 24 meter. Bunga dan buahnya berupa tandan, serta bercabang banyak. Buahnya kecil dan apabila masak, berwarna merah kehitaman. Daging buahnya padat. Daging dan kulit buahnya mengandungi minyak. Minyaknya itu digunakan sebagai bahan minyak goreng, sabun, dan lilin. Ampasnya dimanfaatkan untuk makanan ternak, khususnya sebagai salah satu bahan pembuatan makanan ayam. Tempurungnya digunakan sebagai bahan bakar dan arang. Komposisi ideal tandan buah sawit dapat dilihat pada Tabel 2.2.

Tabel 2.2 Komposisi ideal tandan buah sawit Berat Tandan 23 – 27 kg Buah/Tandan 60 – 65 % Minyak/Tandan 21– 23 % Kernel/Tandan 5 – 7 % Mesocarp/Tandan 44 – 46 % Mesocarp/Buah 71 – 76 % Kernel/Buah 21 – 22 % Cangkang/Buah 10 – 11 % Sumber : Chin, C. M., 2005

2.4 Komposisi Cangkang Kelapa Sawit

Hasil komposisi Cangkang kelapa sawit dapat diperoleh menggunakan metode Thermogravimetric Analysis (TGA) melalui reaksi pirolisis dalam reaktor batch 200 cm3. Dalam pengerjaannya kira-kira 20 mg sampel dipanaskan pada 25 oC menit-1 sampai 600 oC menggunakan nitrogen sebagai gas pembersih. Hasil dari Proximate Analysis dari cangkang sawit dapat dilihat pada Tabel 2.3. Hasil dari

Ultimate Analysis dari cangkang sawit dapat dilihat pada Tabel 2.4, dan analisis gas dapat dilihat pada Tabel 2.5.

Tabel 2.3 Proximate Analysis dari cangkang kelapa sawit (% berat)

Parameter nilai

Moisture content (Mad) 27,2 Volatile Matters (Vad) 34,0

Ash (Ad) 15,0

Fixed Carbon (FCad) 23,8 Ket: ad: on air dried basis; d: on dry basis Sumber : Lee, dkk., 2006

Tabel 2.4 Ultimate Analysis dari cangkang sawit (% berat kering) Parameter nilai C 53,78 H 7,20 N 0,00 S 0,51 O 36,30 Sumber : Lee, dkk., 2006

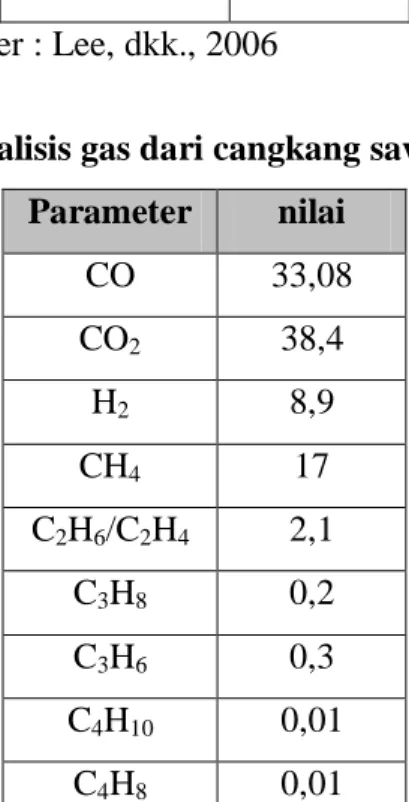

Tabel 2.5 Analisis gas dari cangkang sawit (% berat) Parameter nilai CO 33,08 CO2 38,4 H2 8,9 CH4 17 C2H6/C2H4 2,1 C3H8 0,2 C3H6 0,3 C4H10 0,01 C4H8 0,01 Sumber : Laohalidanond, K., 2007

2.5. Spesifikasi Bahan Pendukung 2.5.1. Air

Rumus molekul : H2O

Berat molekul : 18

Berat jenis : 1 gr/cm3 (pada suhu 25 0C)

Titik lebur : 0 0C Titk didih : 100 0C (Othmer, 1967) 2.5.2. Oksigen Wujud : Gas Rumus : O2 Berat Molekul : 32 Titik Didih, oC : -182,95 Temperatur Kriris, oC : -118,38 Tekanan kritis, atm : 50,14

Cp, Joule/mol oC : 29,1 + (1,158*10-2)T - (0,6076*10-5)T2 + (1,311*10-9) T3 (Othmer, 1967) 2.5.3 Nitrogen Wujud : Gas Rumus : N2 Berat Molekul : 28,01 Titik Didih, oC : -195,8 Temperatur Kriris, oC : -146,96 Tekanan kritis, atm : 33,5

Cp, Joule/mol oC : 29 + (0,2199*10-2)T + (0,5723*10-5)T2 (2,871*10-9) T3

2.5.4 Olivine1

Wujud : Solid

Berat Molekul : 89,3

∆Hf (s) : -753,659 kJ/mol

Cp, kJ/kg oK : 1,036

1

Berat molekul dihitung berdasarkan komposisi dari Fuel Processing Technology 86, Tabel 3 hal. 717, (dalam % berat) MgO=49; SiO2=40; Fe2O3=9,89; Al2O3=0,4;

Cr2O3=0,4; CaO=0,3 dan NiO=0,01

2.5.5 Katalis Olivine2

Wujud : Solid

Rumus : Tidak Diketahui

Berat Molekul : 89,3

∆Hf (s) : -732,069 kJ/mol

Cp, kJ/kg oK : 1,036

1

Berat molekul dihitung berdasarkan komposisi dari Fuel Processing Technology 86, Tabel 3 hal. 717, (dalam % berat) MgO=46; SiO2=39; Fe2O3=9,2; Al2O3=0,4;

Cr2O3=0,4; CaO = 0,3 dan NiO=4,7

2.6. Proses Pembuatan Hidrogen

Kriteria seleksi proses dalam pembuatan gas hidrogen difokuskan dalam beberapa faktor : kandungan hidrogen dalam umpan; hidrogen yang dihasilkan dari proses; yang meliputi biaya dari umpan; biaya modal dan operasi; energi yang dibutuhkan; pertimbangan lingkungan; penggunaan yang diharapkan dari hidrogen.

Secara mendasar, spesifikasi proses komersial untuk pabrik hidrogen

diperoleh dari steam reforming, oksidasi parsial, gasifikasi batubara, dan elektrolisa air. Di seluruh dunia, hidrogen sebagai bahan baku untuk industri kimia diperoleh sebagai berikut: 77% dari gas alam/petroleum, 18% dari batubara, 4% dari elektrolisa air, dan 1% dari proses lain.

Semua proses ini menghasilkan hidrogen dari hidrokarbon dan air. Mekanisme reaksinya adalah sebagai berikut :

(Othmer, 1967)

Sekarang ini hidrogen digunakan hampir secara eksklusif sebagai suatu bahan kimia industri, dimana kapasitas itu diterapkan untuk suatu penggunaan yang luas, mencakup produksi amoniak (untuk pabrik fertilizer), refineri yang digunakan untuk proses desulfurisasi dan lain-lain, serta untuk produksi methanol. Produksi tahunan dunia adalah sekitar 500 milyar Nm3. Produsen yang paling besar adalah produk udara, yang beroperasi lebih dari 50 pabrik individu, yang menghasilkan lebih dari 25 juta Nm3 per hari, dan 7 sistem perpipaan secara total lebih dari 340 juta. Produksi curah hidrogen (hampir 50%) dihasilkan oleh proses Steam Methane Reforming, yang mana proses tersebut adalah dalam skala besar merupakan rute ekonomis. (Dutton, G., 2002)

2.6.1. Steam Methane Reforming (SMR)

Proses Steam Methane Reforming (SMR) terdiri atas 4 langkah proses:

1. Pemanasan stok umpan dan pemurnian (dibutuhkan karena katalis memiliki sensitivitas yang tinggi oleh ketidakmurnian, contohnya: sulfur, mercury, dan logam lainnya)

2. Steam reformer 3. CO shift

4. PSA purification (menyerap campuran lainnya selain dari H2 untuk

menghasilkan H2 mencapai 80 – 90%.

Reaksi reformer (untuk methana) :

CH4 + 2H2O ↔ CO2 + 4H2 (ΔHo = +164kJ /mol; secara umum beroperasi pada

suhu 850 oC) CH4 + H2O ↔ CO2 + 3H2 (ΔHo = +205kJ /mol )

- Beroperasi pada < 40 bar - Sangat endotermis

- Konversi penguapan oleh steam dan suhu yang tinggi; konversi akan berkurang dengan tekanan yang tinggi.

- Sangat dibutuhkan katalis nikel aktif Reaksi CO shift :

- Menggunakan katalis CO shift : besi oksida (secara konvensional suhu tinggi 340 – 460 oC), (suhu sedang) besi + tembaga oksida (suhu tinggi dimodifikasi 310 – 370 oC), tembaga, seng, aluminium (suhu rendah 180 – 280 oC)

- Ukuran pabrik kecil dan sedang yang memiliki reactor shift suhu sedang yang tunggal

- Pabrik skala besar memiliki 2 reaktor suhu sedang atau suhu tinggi ditambah reaktor suhu sedang

Ukuran pabrik yang umum :

Kecil 500 - 3000 Nm3/jam Sedang mencapai 25,000 Nm3/jam Besar lebih dari 25,000 Nm3/jam Sangat besar over 150,000 Nm3/jam (Dutton, G., 2002)

2.6.2. Oksidasi parsial

Hidrogen juga dapat dibentuk oleh non-katalisis oksidasi parsial hidrokarbon. Banyak umpan hidrokarbon yang dapat dimampatkan atau dipompa mungkin

digunakan. Efisiensi proses secara keseluruhan adalah hanya 50% (dibandingkan SMR pada 65 – 75%). Oksigen murni diperlukan sebagai umpan.

Reaksi reformer – oksidasi parsial :

Gas alam : CH4 + ½ O2 → CO + 2H2 (1350 oC)

Batu bara : C + ½ O2 → CO (1350 oC)

- Proses gas sintesis

- Menggunakan banyak bahan bakar fosil dan dapat beroperasi pada tekanan tinggi (>100 bar)

Daftar sumber hidrogen terdiri atas tiga model teknologi :

1. Catalytic Steam Reforming (CSR) melibatkan reaksi bahan bakar hidrokarbon dan steam dalam kehadiran katalis dimana dibutuhkan sumber panas eksternal. Proses ini memiliki efisiensi yang tinggi.

2. Auto Thermal Reforming (ATR) melibatkan reaksi bahan bakar hidrokarbon dan steam dalam kehadiran katalis dan oksigen dimana beberapa bahan bakar

yang digunakan untuk menghasilkan hidrogen dibutuhkan panas untuk reaksi. Proses ini dapat digunakan pada banyak perbedaan tipe dari bahan bakar. 3. Catalytic Partial Oxidation Reforming (CPOX) adalah sama halnya seperti

auto thermal reforming (ATR) tetapi menggunakan sistem operasi yang lebih simpel dan sederhana.

(Dutton, G., 2002)

2.6.3. Integrated gasification combined cycle (IGCC)

Dalam sistem IGCC, gasifier batubara mengubah batubara yang telah di pulverisasi menjadi gas sintesis (campuran H2 dan CO) dengan penambahan steam

dan oksigen. Gas sintesis ini selanjutnya dibersihkan dari kotorannya dan digunakan untuk menghasilkan energi dalam turbin gas. (secara alternatif gas yang diproduksi dapat digunakan untuk menghasilkan hidrogen, bahan kimia, atau bahan bakar lainnya).

Panas yang terbuang dari turbin gas digunakan dalam turbin steam untuk menghasilkan banyak elektrisitas. Teknologi gasifier terintegrasi dengan siklus yang dikombinasikan dengan cara ini menawarkan efisiensi sistem yang tinggi dan

tingkatan polusi yang sangat rendah. Sistem dirancang untuk menangani berbagai umpan, mencakup batubara dengan kandungan sulfur yang tinggi dan rendah,

antrasit, dan biomassa. Secara umum sistem memiliki rentang dalam ukuran dari 200 – 800 MWe. Secara umum pabrik menawarkan peningkatan efisiensi suhu 10% yang melebihi stasiun pembakaran batubara konvensional.

Efisiensi operasi adalah diantara 29 – 41%, tergantung pada karakteristik bahan bakar (yaitu kandungan sulfur, kandungan abu, dan nilai kalori), tipe dari sistem IGCC (yaitu entrained, moving-bed atau fluidized bed) dan puncak suhu turbin gas. Dalam kaitan efisiensi rendah dan biaya, IGCC hanya merupakan

teknologi demonstrasi, akan tetapi diharapkan bahwa teknologi generasi kedua akan merealisasikan efisiensi sebesar 45 – 50% dan mengurangi biaya. (Dutton, G., 2002)

2.6.4. Pirolisis

Hidrokarbon dapat dikonversi menjadi hidrogen tanpa menghasilkan CO2,

oksigen (pirolisis). Sebagai contoh methana dapat di cracked dalam katalis seperti karbon (golongan karbon, seperti jelaga C60, grafit atau karbon aktif). Pada

prinsipnya, pirolisis dapat juga diaplikasikan lebih jauh kedalam hidrokarbon kompleks, biomassa, limbah padat kota. (Dutton, G., 2002)

2.6.5. Elektrolisis air

Hidrogen dapat dihasilkan dari air yang dielekrolisis. Jika elektrolitas

dihasilkan dari teknologi renewable (seperti solar, hidro, angin, pasang surut), maka proses tersebut disebut bebas karbon. Pemecahan elektrokimia dari air telah

diketahui melalui reaksi :

H2O → H2 + ½ O2

Pabrik elektrolisis komersial secara umum mencapai efisiensi 70 – 75%. Ada 2 tipe dasar dari elektrolizer:

1. Alkalin cair

2. Membran pertukaran proton

Secara umum beroperasi pada tekanan 50 bar (750 psig) yang mana tidak cukup pembebanan silinder tekanan tinggi. Konsumsi listrik dari proses elektrolisis dapat direduksi dengan operasi pada suhu tinggi (900 – 1000 oC). Untuk

penyimpanan hidrogen, dapat dilakukan menggunakan kompresor atau disebut elektrolizer tekanan tinggi. (Dutton, G., 2002)

2.6.6 Produksi hidrogen secara biologi

Hidrogen dapat dihasilkan secara biologi dalam 2 proses : 1. Proses fotosintesis

2. Proses fermentasi

Ganggang hijau dapat menangkap energi dari sinar matahari. Dibawah kondisi anaerobik, ganggang hijau menghasilkan enzim hidrogenase yang mana dapat menghasilkan hidrogen dari air dengan proses yang diketahui sebagai bio-fotolisis. Kondisi ini harus diatur secara hati-hati sewaktu enzim hidrogenase bekerja dalam fase gelap dan sangat sensitif pada kehadiran oksigen yang dihasilkan dari fotosintesis. Ada dua tahapan proses yang digunakan untuk memaksimalkan produk hidrogen. Tantangan riset yang utama adalah:

1. Peningkatan produksi hidrogen oleh suatu faktor 10, atau lebih.

2. Peningkatan efisiensi konversi energi solar dari 5% menjadi 10% atau lebih. 3. Memproduksi sel membran tidak hidup oleh oksigen dan hidrogen untuk

menghasilkan enzim

Proses biologi yang kedua untuk menghasilkan hidrogen adalah dengan menggunakan fermentasi tanpa membutuhkan cahaya. Ini dilakukan dalam keadaan gelap, dimana proses anaerobik dilaksanakan oleh banyak spesies bakteri, satu diantaranya adalah Clostridia. Reaksi melibatkan enzim hidrogenase yang bertindak untuk menghasilkan hidrogen (dan karbon dioksida):

C6H12O6 + 2H2O → 2CH3COOH + 2CO2 + 4H2

Secara teoritis, hidrogen yang dihasilkan adalah 0,5 m3 H2/kg karbohidrat.

Bakteri fermentasi dikalikan secara cepat dan dapat menghasilkan kuantitas yang banyak dari hidrogen, tetapi parameter rancangan dan operasional ini adalah belum mapan. (Dutton, G., 2002)

2.7 Seleksi Proses

Pada pra perancangan pabrik pembuatan Gas hidrogen, proses yang dipilih adalah proses gasifikasi biomassa cangkang kelapa sawit. Proses ini dipilih dengan pertimbangan :

- Jumlah hidrogen yang dihasilkan lebih besar dengan adanya sebagian hidrogen dari steam (uap air)

- Merupakan proses yang efisien untuk mengubah biomassa CKS menjadi hidrogen

- Panas yang digunkan dapat diperoleh dari panas yang sebelumnya.

- Emisi nitrogen oksida dan sulfur oksida lebih sedikit dibanding dengan proses gasifikasi batubara

- Gasifikasi biomassa selain menghasilkan H2 untuk produksi senyawa kimia

lain, juga menghasilkan gas alam sintesis, diantaranya CH4, CO2 dan CO.

- Dibandingkan dengan proses gasifikasi batubara, bahan baku untuk proses gasifikasi biomassa lebih lebih bersifat renewable sehingga lebih menjamin kelangsungan suatu pabrik

2.8. Deskripsi Proses

2.8.1. Penanganan umpan (Feed Handling)

Cangkang kelapa sawit (CKS) disuplai ke pabrik dengan menggunakan truk dan CKS disimpan ruang Land filled (T-101). CKS yang diterima diasumsikan memiliki kandungan air 12% yang kemudian diangkut menggunakan traktor menuju elevator (C-101). Kemudian CKS dikirim ke bin atau corong tuang (T-102).

Selanjutnya dengan menggunakan screw Conveyor (C-102), CKS dikirim ke bejana gasifier.

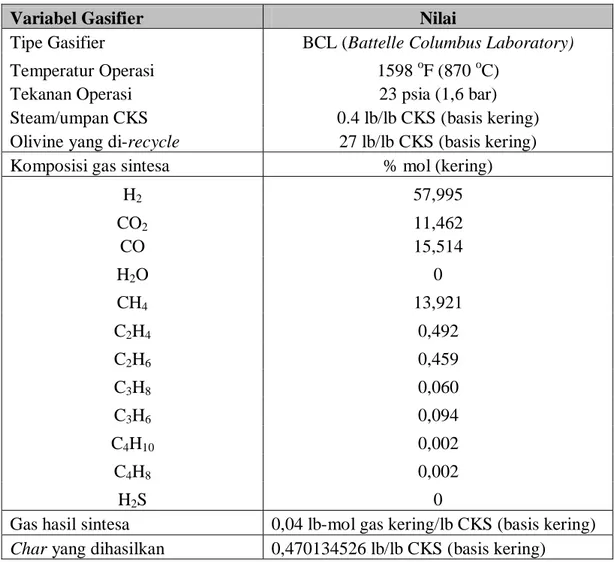

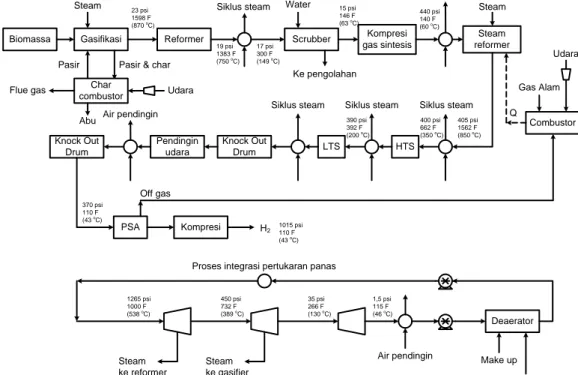

2.8.2. Gasifikasi dan Reforming

Dari bagian penanganan umpan, CKS masuk kedalam unit gasifier (R-201). Sedangkan hasil pembakaran yang berupa char dikirim ke char combustor (R-202). Gasifier (R-201) yang digunakan dalam analisis ini adalah gasifier dengan

pemanasan tidak langsung yang bertekanan rendah. Gasifier ini didesain sebanyak 2 buah dengan struktur yang identik. Suhu operasi diatur pada 870°C dan tekanan operasi 23 psia (1,565 atm).

Panas untuk reaksi-reaksi yang terjadi pada gasifier disuplai dengan

mensirkulasikan media pemanas (olivine) yang dibakar bersama char di dalam char combustor (R-201). Dalam kasus ini, mediumnya adalah olivin sintetik, yang terdiri atas magnesium silikat yang dikalsinasi (Enstatite [MgSiO3], Forsterite [Mg2SiO3],

dan Hematite [Fe2O3]).

Sejumlah kecil MgO (aliran 11) harus ditambahkan bersama olivine (aliran 12) untuk mencegah pembentukan aglomerasi (penggumpalan seperti kaca) yang dihasilkan dari interaksi kalium dalam CKS dengan komponen silika. Tanpa penambahan MgO, kalium akan membentuk gelas/kaca (K2SiO4) dengan silika

dalam sistem tersebut. K2SiO4 mempunyai titik lebur yang rendah (930 oF) dan

terbentuknya K2SiO4 tersebut akan menyebabkan media olivine menjadi lengket,

terjadi aglomerasi, dan cepat menjadi defluidisasi. Kadar abu dalam umpan diasumsikan terdiri atas 0,2 % berat kalium. MgO ditambahkan sebanyak 2 kali aliran mol dari kalium.

Tabel 2.6 Parameter Pengoperasian, Hasil dan Komposisi Gas

Variabel Gasifier Nilai

Tipe Gasifier BCL (Battelle Columbus Laboratory)

Temperatur Operasi 1598 oF (870 oC)

Tekanan Operasi 23 psia (1,6 bar)

Steam/umpan CKS 0.4 lb/lb CKS (basis kering)

Olivine yang di-recycle 27 lb/lb CKS (basis kering)

Komposisi gas sintesa % mol (kering)

H2 57,995 CO2 11,462 CO 15,514 H2O 0 CH4 13,921 C2H4 0,492 C2H6 0,459 C3H8 0,060 C3H6 0,094 C4H10 0,002 C4H8 0,002 H2S 0

Gas hasil sintesa 0,04 lb-mol gas kering/lb CKS (basis kering) Char yang dihasilkan 0,470134526 lb/lb CKS (basis kering) Sumber : Technical Report NREL/TP-510-37408 May 2005

Catatan : Efisiensi gasifier didefenisikan sebagai energi pembakaran dari gas sintesis dibagi dengan energi pembakaran dari biomassa.

Steam bertekanan rendah (aliran 3) digunakan sebagai media gasifikasi yang diperoleh dari siklus steam. Perbandingan steam untuk CKS adalah 0,4 lb steam/lb CKS kering. Suhu char combustor di set pada 1800 oF (982,22 oC). Laju alir sirkulasi olivine (aliran 9) adalah 27 lb olivine/lb CKS kering. Olivine segar (aliran12)

ditetapkan pada laju 0,11% dari laju sirkulasi untuk menutupi kehilangan Olivine dari cyclone. Udara pembakaran dalam simulasi ini adalah 12% udara berlebih (aliran 6 dan 7).

Pemisahan partikel dilakukan melalui cyclone separator (S-201, S-202, dan S-203). Mayoritas dari olivine dan char (99,9% dari keduanya) dipisahkan dalam primary gasifier cyclone (S-201) dan dipisah kembali oleh Secondary gasifier

cyclone (S-202) dan selanjutnya dikirim ke char combustor (R-202). Secondary gasifier cyclone (S-202) memisahkan 90% residu olivine dan char yang terbawa oleh S-201. Combustor cyclone (S-203) memisahkan olivine (99,9%) dari pembakaran gas dan olivine akan dikirim kembali menuju gasifier (R-201). Abu dan banyak partikel pasir yang dipindahkan dikirim menuju tempat pengolahan limbah.

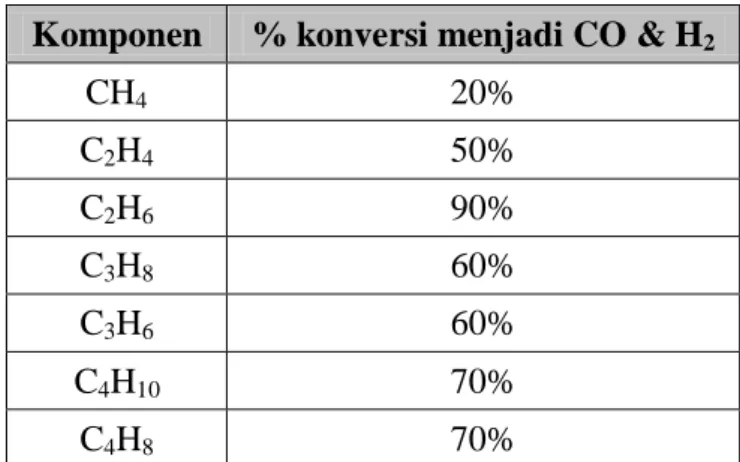

Gas dari secondary gasifier cyclone (S-202) akan dikirim ke unit reformer (R-203). Dalam reaktor unggun fluidisasi mendidih (bubbling fluidized bed reactor) ini, komponen CH4, C2H4, C2H6, C3H8, C3H6, C4H10, dan C4H8 akan dikonversi

menjadi CO dan H2. Dalam simulasi ini, persen konversi dari tiap-tiap komponen

akan di set dengan jumlah komponen yang dapat dilihat pada Tabel 2.7 tentang performa rancangan dari reformer yang telah di verifikasi secara eksperimen dari data yang dikumpulkan pada NREL’s bench-scale thermo-catalytic conversion system dan NREL’s Thermochemical Pilot Process Development Unit (TCPDU).

Tabel 2.7 : Kinerja rancangan dari Reformer Komponen % konversi menjadi CO & H2

CH4 20% C2H4 50% C2H6 90% C3H8 60% C3H6 60% C4H10 70% C4H8 70% (Phillips, dkk, 2004)

Dalam rancangan ini, gas yang masuk kedalam reformer (R-203) adalah pada suhu gasifier (870 oC) dan suhu gas keluaran reformer adalah 1383 oF (750,56 oC). Sebelum menuju tahapan pembersihan, gas panas akan didinginkan sampai 300 oF (148,9 oC) dengan alat penukar panas (H-201 dan H-202) yang terintegrasi dalam siklus steam.

Setelah pendinginan langsung dari gas sintesis pada suhu 300 oF, dilanjutkan dengan penambahan pendinginan yang dilakukan melalui Water Scrubbing (M-301 dan M-302). Scrubber juga menghilangkan impuritis seperti partikulat dan residu. Sistem scrubbing terdiri dari Venturi Scrubber 302) dan Quench Chamber (M-301). Quench water didinginkan melalui Heat Exchanger (H-301) dan disirkulasi kembali menuju Venturi Scrubber (M-302) dan Quench Chamber (M-301). Laju alir quench water ditentukan dengan menyesuaikan laju sirkulasi suhu keluar dari air pendingin Heat Exchanger (H-301) yaitu sebesar 110 oF (43,33 oC). Kelebihan water scrubber akan dikirim menuju fasilitas pengolahan air limbah. Jumlah air untuk scrubber sekitar 2 galon per menit dari kelebihan air untuk pabrik ukuran 2000 ton material kering per hari (aliran 20). Untuk tujuan perancangan, kadar air dari aliran lumpur (sludge) diatur pada 50% berat (aliran 29). Suhu pendinginan pada tahap pembersihan gas sintesis adalah pada 140oF. Gas sintesis kemudian dimampatkan atau dikompresi menggunakan 5 (lima) kompresor sentrifugal dengan pendingin interstage (K-301A/B/C/D/E, S-301, S-302A/B/C/D/E, S-303, H-302A/B/C/D/E, dan H-303). Kompresor yang dimodelkan masing-masing bagian mempunyai efisiensi politropik 78% dan dengan suhu intercooler 140 oF.

2.8.4. Reforming, Shift, dan PSA

Pada proses ini terdapat jumlah yang sangat besar dari CO, CH4 dan

hidrokarbon lainnya dalam menghasilkan gas sintesis, sehingga komponen ini harus mengalami konversi melalui mekanisme sistem reaksi reforming (CnHm + H2O

(n+m/2)H2 + nCO) dan reaksi shift conversion (CO + H2O CO2 +H2). Reforming

adalah reaksi utama dalam steam reformer (R-401). Reaksi reforming adalah sangat endotermis dan diuapkan dengan suhu yang tinggi dan pada tekanan rendah.

Sedangan proses shift reaction (R-402 dan R-403) terjadi pada unit Reaktor High Temperature Shift (HTS) dan Low Temperature Shift (LTS), dimana reaksi berjalan eksotermis dan biasanya beroperasi pada suhu rendah dan pada perbandingan steam tinggi. Steam reformer (R-401) terdiri atas tabung yang diisi dengan katalis, yang dikelilingi oleh suatu tungku yang menyediakan kebutuhan panas untuk reaksi endotermis. Komponen utama dari tungku perapian (furnace) ini meliputi suatu sistem pembakaran bahan bakar/udara yaitu suatu bagian pemindahan panas secara

radian dan konveksi. Bagian radian menyuplai panas ke pipa katalis melalui

pembakaran dengan campuran bahan bakar dan bagian konveksi memulihkan panas melalui bagian dalam penyegaran gas buang (H-401 dan H-404). Secara umum, gas umpan mengalir melalui bagian atas pipa katalis tapi reformer furnace dapat melalui sisi, teras atas atau bagian bawah. (Spath, Dayton, 2003).

Steam reformer secara umum beroperasi pada 1500 – 1600 oF dan diantara 218 – 435 psia menggunakan katalis nikel. Dalam analisis ini steam reformer disimulasikan sebagai suatu reaktor kesetimbangan yang beroperasi pada suhu 1562

o

F, tekanan inlet 435 psia, dan rasio steam pada karbon adalah 3 mol H2O/mol C

(Leiby, 1994). Steam untuk reformer (aliran 31) diperoleh dari siklus steam.

Pressure drop pada steam reformer adalah 30 psi. Reformer dibakar oleh PSA offgas (aliran 46) dan sejumlah kecil gas alam (aliran 46) ditambahkan untuk kontrol pembakaran. Jumlah gas alam yang ditambahkan adalah sekitar 10% dari nilai

pemanasan (heating value) PSA offgas. Selanjutnya reaktor HTS dan LTS mengubah mayoritas dari CO yang direaksikan dengan H2O, menghasilkan CO2 dan H2 melalui

reaksi water-gas shift. Gas keluaran steam reformer pertama kali didinginkan sampai 662 oF (H-402). Rentang operasi dari reaktor HTS secara umum 570–840 oF. HTS (R-402) dan LTS (R-403) dimodelkan sebagai reaktor kesetimbangan fixed bed (Leiby, 1994). Gas keluaran reaktor HTS didinginkan sampai 392 oF (405 dan H-406) sebelum memasuki reaktor LTS. Reaktor LTS secara umum beroperasi diantara 350–515 oF dan sering juga beroperasi pada kondisi kondensasi. Katalis HTS yang digunakan adalah besi oksida, sedangkan sedangkan katalis LTS menggunakan tembaga oksida, dimana paling sering dicampur dengan zink oksida (Spath, 2003).

Pendinginan produk dari proses shift conversion dan pengurangan jumlah kadar airnya dilakukan menggunakan knock out drum (S-401 dan S-402) sebelum menuju unit PSA. Oleh karena itu, rancangan untuk analisis ini menggunakan alat penukar panas yang terintegrasi oleh siklus steam untuk mendinginkan gas hingga mencapai titik embunnya (dew point). Aliran yang lebih lanjut didinginkan oleh air-cooled heat exchanger (H-408) sampai 140 oF. Cooling water heat exchanger (H-409) adalah digunakan untuk mengurangi aliran suhu menjadi 110 oF.

Untuk purifikasi/pemurnian hidrogen, unit PSA (S-403) digunakan untuk memisahkan hidrogen dari komponen lainnya dalam aliran gas yang diubah, yang

terdiri atas CO2 serta komponen kimia yang tidak bereaksi seperti CO, CH4 dan

hidrokarbon lainnya. Kemurian hidrogen yang dihasilkan dari unit PSA dapat lebih besar mencapai 99,99%. Berdasarkan informasi dari industri penghasil gas, aliran gas yang diubah harus berisi sedikitnya 70% mol hidrogen sebelum itu dapat diproses secara ekonomis untuk dibersihkan didalam unit PSA (Mann, 1995). Untuk 70% mol umpan PSA hidrogen, laju pemulihan hidrogen umumnya sekitar 85% dengan

kemurnian produk 99,99% mol. Sebelum menuju unit PSA, rangkaian cairan (air dan hidrokarbon yang dikondensasi) harus dipindahkan karena secara permanen dapat merusak adsorben, dimana adsorben terdiri atas campuran karbon aktif dan zeolit. Efisiensi PSA juga dipengaruhi oleh suhu adsorben. Ketidakmurnian adsorbat akan berkurang pada suhu tinggi disebabkan karena kapasitas kesetimbangan dari pengayakan molekul akan berkurang dengan kenaikan suhu.

Perbandingan tekanan minimum diantara gas umpan dan pemurnian dari PSA adalah sekitar 4:1. Tekanan mutlak dari gas umpan dan pemurniannya juga

merupakan hal yang penting dalam hubungannya untuk menghasilkan gas hidrogen. Tekanan umpan yang optimum untuk aplikasi penyulingan adalah sekitar 215 – 415 psia. Tekanan gas pemurnian pada umumnya adalah sekitar 17 – 20 psia untuk memperoleh produksi yang tinggi dari hidrogen. Perolehan hidrogen biasanya adalah 85 – 90% pada kondisi ini dan berkurang sampai 60 – 80% pada tekanan gas

pemurnian 55 – 95 psia (Leiby, 1994). Dalam rancangan untuk analisis ini, tekanan gas umpan PSA adalah 360 psia dan tekanan off-gas adalah 20 psia.

2.8.5. Kompresi Hidrogen

Pada akhirnya, hidrogen akan dikirim menuju saluran pipa dan kemudian produk hidrogen akan dikompresi dari tekanan 360 psia (24,49655 atm) menuju 1015 psia (69 atm). Hal ini dilakukan dengan menggunakan dua tahapan reciprocating compressor dengan efisiensi isentropik 82% dan suhu interstage intercooler masing-masing 140 oF (K-501A/B, H-501A/B, S-502, H-502, and S-503). Sehingga

Biomassa Gasifikasi Steam

Char combustor

Reformer Scrubber Kompresi

gas sintesis Air pendingin Steam reformer Siklus steam HTS LTS Knock Out Drum Pendingin udara Knock Out Drum PSA Combustor Gas Alam Udara Kompresi H2 Deaerator Pasir Pasir & char

23 psi 1598 F (870 o C) 19 psi 1383 F (750 oC) 17 psi 300 F (149 oC) Water Ke pengolahan 15 psi 146 F (63 oC) 440 psi 140 F (60 o C) 405 psi 1562 F (850 oC) 400 psi 662 F (350 oC) 390 psi 392 F (200 oC) Siklus steam Siklus steam Air pendingin 370 psi 110 F (43 oC) Off gas 1015 psi 110 F (43 oC)

Proses integrasi pertukaran panas

1265 psi 1000 F (538 oC) 450 psi 732 F (389 oC) 1,5 psi 115 F (46 oC) 35 psi 266 F (130 oC) Steam ke reformer Steam ke gasifier

Air pendingin Make up

Dari Knock Out drum Q

Abu

Udara Flue gas

Siklus steam Steam

Gambar 2.1 Diagram Alir Blok Produksi Gas Hidrogen Dari Proses Gasifikasi Cangkang Kelapa Sawit