4

BAB II

LANDASAN TEORI

2.1 Definisi Kualitas Produk

Kualitas produk adalah karakteristik produk dalam tujuan untuk memenuhi kebutuhan dan harapan pelanggan. Pelanggan yang dimaksud disini adalah pelanggan yang akan datang kembali untuk membeli atau memesan produk tersebut. Bukan pelanggan yang hanya datang sekali untuk mencoba produk dan tidak pernah datang kembali (Sunardi and Suprianto, 2020).

Cara untuk menciptakan kualitas yang baik sesuai dengan standar perusahaan adalah dengan menerapkan pengendalian kualitas, memiliki tujuan dan langkah-langkah produksi yang jelas, dan memberikan inovasi dalam upaya pencegahan dan mengatasi masalah-masalah yang terjadi di perusahaan. Pengendalian kualitas ini dilakukan untuk membantu perusahaan dalam upaya meningkatkan kualitas produk sampai pada tingkat zero defect (Ratnadi and Suprianto, 2020).

2.2 Cacat Produk

Produk cacat yaitu produk yang dari keadaan fisiknya tidak dapat

dikatakan sebagai produk akhir, namun dapat diperbaiki untuk selanjutnya

dijual dalam bentuk produk akhir. Produk cacat dalam proses produksi dapat

terjadi karena dua hal yaitu spesifikasi pesanan yang sulit dan faktor internal

produksi. Perlakuan terhadap permasalahan yang terjadi pada produk cacat

yaitu dengan cara pengerjaan kembali atau rework (Helmi, 2016). Produk

cacat berpengaruh terhadap biaya produksi dan citra perusahaan. Semakin

besar produk cacat, maka semakin besar pula biaya produksi yang

dikeluarkan. Hal tersebut dikarenakan perlu adanya perbaikan kualitas pada

produk cacat (Putrawan et al., 2021).

2.3 Six Sigma

Six Sigma merupakan alat peningkatan kualitas yang berbasis penggunaan data dan statistic. Metode ini pertama kali dikembangkan oleh Dr. Mikel J. Harry dan William B. Smith dari Motorola ketika Bob Galvin menjabat sebagai CEO Motorola pada tahun 1981. Istilah Sigma merupakan huruf Yunani σ yang digunakan untuk besaran standar deviasi atau simpangan baku pada ilmu statistik (Soemohadiwidjojo, 2017).

Prinsip dasar Six Sigma adalah perbaikan produk dengan cara melakukan perbaikan proses sehingga menghasilkan produk yang sesuai dengan spesifikasi yang telah ditetapkan oleh perusahaan. Six Sigma berorientasi pada kinerja jangka panjang dengan cara meningkatkan kualitas produk dalam upaya mengurangi jumlah kesalahan, dengan sasaran target kegagalan nol (zero defect) pada kapabilitas proses sama dengan atau lebih dari 6-Sigma. Untuk tingkat 6-Sigma, peluang kegagalan atau produk cacat setara dengan 3,4 produk cacat dari 1 juta peluang (Soemohadiwidjojo, 2017).

Tujuan Metode Six Sigma adalah untuk meningkatkan kinerja perusahaan dengan cara mengurangi proses yang merugikan, mereduksi kegagalan proses atau produk, menekan jumlah kecacatan produk, meningkatkan keuntungan perusahaan, meningkatkan moral keyawan, serta meningkatkan kualitas produk pada tingkat yang maksimal (Hidayat, 2007). Terdapat 6 aspek kunci yang perlu diperhatikan dalam mengaplikasikan konsep Six Sigma kedalam suatu organisasi sebagai berikut (Soemohadiwidjojo, 2017) :

1. Identifikasi pelanggan 2. Identifikasi produk

3. Identifikasi kebutuhan dalam memproduksi produk untuk pelanggan 4. Mendefinisikan proses

5. Menghindari kesalahan dalam proses dan hingkan semua jenis pemborosan

6. Meningkatkan kinerja proses secara berkelanjutan menuju target Six

Sigma.

2.3.1 Tahap Six Sigma DMAIC

Perbaikan proses dalam Six Sigma dikenal dengan istilah DMAIC dimana merupakan singkatan dari Define, Measure, Analyze, Improve, dan Control. DMAIC adalah kunci pemecahan masalah pada Six Sigma. Langkah- langkah DMAIC harus dilakukan secara berurutan, dimana masing-masing langkah sangat penting untuk mencapai hasil yang diinginkan (Sartin, 2012).

Tahap-tahap peningkatan kualitas dengan mengurangi jumlah kecacatan pada proses produksi dengan menggunakan DMAIC adalah sebagai berikut (Kusumawati and Fitriyeni, 2017) :

1. Define

Tahap define merupakan tahap pertama dalam peningkatan kualitas dengan menggunakan Six Sigma. Pada tahap ini dilakukan identifikasi jumlah produk cacat serta jenis-jenis cacat yang terjadi. Setelah jumlah produk cacat dan jenis-jenis cacat diketahui, langkah selanjutnya adalah menentukan karakter kualitas atau yang biasa disebut dengan CTQ (Critical to Quality) yang digunakan untuk menggambarkan kebutuhan pelanggan (Kusumawati and Fitriyeni, 2017). CTQ merupakan suatu karakteristik yang dapat memengaruhi kualitas produk (Putri et al., 2019).

2. Measure

Tahap kedua dalam penggunaan Six Sigma adalah Measure. Pada tahap ini dilakukan pengukuran performasi sigma yang bertujuan untuk mengetahui tingkat kinerja saat ini. Tahap perhitungan dimulai dari menghitung nilai DPO (Defect Per Opportunities), DPMO (Defects PerMillon Opportunities), serta tingkat sigma. DPO merupakan pengukuran kegagalan yang terjadi dalam peningkatan kualitas dengan menggunakan Six Sigma, yang menunjukkan jumlah kecacatan dalam satu kesempatan. Ketika nilai DPO dikaitkan dengan konstanta 1,000,000 maka akan menjadi nilai DPMO. Dimana DPMO merupakan ukuran jumlah kecacatan dalam satu juta kesempatan.

𝐷𝑃𝑂 =

𝐵𝑎𝑛𝑦𝑎𝑘 𝑝𝑟𝑜𝑑𝑢𝑘 𝑐𝑎𝑐𝑎𝑡𝐽𝑢𝑚𝑙𝑎ℎ 𝑝𝑟𝑜𝑑𝑢𝑘 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑖𝑘𝑠𝑎 𝑥 𝐶𝑇𝑄

(1)

𝐷𝑃𝑀𝑂 = 𝐷𝑃𝑂 𝑥 1,000,000 (2) Untuk menghitung tingkat sigma yaitu dengan mengonversi nilai DPMO kedalam tingkat sigma dengan menggunakan Microsoft excel.

𝑇𝑖𝑛𝑔𝑘𝑎𝑡 𝑆𝑖𝑔𝑚𝑎 = 𝑁𝑜𝑟𝑚𝑠𝑖𝑛𝑣

1,000,000−𝐷𝑃𝑀𝑂1,000,000

+ 1.5 (3) Tingkat pencapaian sigma adalah sebagai berikut :

Persentase yang memenuhi spesifikasi

DPMO Tingkat

Sigma Keterangan

31% 691.462 1 Sigma Sangat tidak kompetitif 69,20% 308.538 2 Sigma

Rata-rata industry Indonesia

93,32% 66.807 3 Sigma

99,379% 6.210 4 Sigma

Rata-rata industry USA

99,977% 233 5 Sigma

99,9997% 3,4 6 Sigma Industri kelas dunia (Sumber : Gaspersz, 2002 dalam (Pujangga, 2018))

3. Analyse

Pada tahap Analyze dilakukan analisis data berdasarkan akar permasalahan yang menyebabkan tingkat sigma dalam proses menurun.

Alat yang digunakan untuk menganalisis data bergantung pada masalah serta critical process dan cara pendekatan masalah dilakukan. Menurut Christian (2013) terdapat dua cara untuk menentukan penyebab dari suatu masalah yang ditargetkan yaitu dalam (Rafsanjani, 2018) :

1. Analisis data

Cara analisis data yaitu dengan menggunakan ukuran dan data yang telah dikumpulkan, untuk membedakan pola, kecenderungan, atau hal lain yang menunjukkan atau membuktikan kemungkinan penyebab terjadinya permasalahan.

2. Analisis proses

Cara analisis proses yaitu dengan melakukan penyelidikan yang

lebih dalam dan memahami bagaimana proses atau pekerjaan

dilakukan, atau hal yang kemungkinan menyebabkan atau

memberikan kontribusi terhadap terjadinya permasalahan. Untuk mengidentifikan penyebab kecacatan produk digunakan alat dari seven tools.

4. Improve

Setelah mengetahui penyebab permasalahan yang terjadi, pada tahap ini akan dilakukan seleksi solusi serta tindakan yang diharapkan mampu meningkatkan tingkat sigma. Tahap ini dapat dilakukan dengan memberikan rekomendasi perbaikan kualitas dalam upaya meminimalisir kemungkinan terjadinya kecacatan atau kegagalan.

5. Control

Tahap control merupakan tahap pertama dalam peningkatan kualitas dengan menggunakan Six Sigma. Menurut Goerge dan Jones (2002) tahap ini dilakukan untuk memonitor proses untuk memastikan segala sesuatu yang berhubungan dengan proses berjalan sesuai dengan target yang dikehendaki oleh perusahaan. Selain itu tahap ini bertujuan untuk mengontrol perbaikan yang telah dilakukan agar berjalan secara konsisten dalam (Rafsanjani, 2018).

2.4 Kapabilitas Proses (Cp)

Kapabilitas proses merupakan kemampuan proses untuk memproduksi sesuai dengan ekspektasi dan kebutuhan pelanggan. Keberhasilan dalam penerapan konsep Six Sigma ditandai dengan meningkatnya nilai kapabilitas proses yang menunjukkan bahwa proses mampu menghasilkan produk menuju tingkat zero defect. Namun apabila suatu proses memiliki nilai kapabilitas proses yang rendah, maka proses tersebut akan menghasilkan banyak produk yang tidak sesuai dengan spesifikasi yang telah ditetapkan perusahaan (Sugian, 2006). Hubungan antara nilai sigma dan nilai indeks kapabilitas proses (Cp) adalah sebagai berikut (Park, 2003) :

𝑁𝑖𝑙𝑎𝑖 𝑆𝑖𝑔𝑚𝑎 = 3 𝑥 𝐶𝑝 (4)

Kriteria penilaian :

Jika Cp > 1.33, maka kapabilitas proses sangat baik.

Jika 1.00 ≤ Cp ≤ 1.33, maka kapabilitas proses baik, namun perlu pengendalian ketat.

Jika Cp < 1.00, maka kapabilitas proses rendah dan perlu ditingkatkan kinerja melalui peningkatan proses tersebut.

Nilai Cp = 1.00 dan Cp = 1.33 dianggap baik berdasarkan referensi pengendalian kualitas 3-Sigma. Namun sesungguhnya berdasarkan pengendalian kualitas 6-Sigma sebagai berikut (Gaspersz, 2006) :

Cp = 1.00 sama dengan kemampuan proses tingkat 3-Sigma Cp = 1.33 sama dengan kemampuan proses tingkat 4-Sigma (catatan : 4/3 = 1.33 )

Cp = 1.67 sama dengan kemampuan proses tingkat 5-Sigma (catatan : 5/3 = 1.67 )

Cp = 2.00 sama dengan kemampuan proses tingkat 6-Sigma (catatan : 6/3 = 2.00 )

Ketika menginginkan pengendalian proses pada tingkat 6-Sigma, maka nilai Cp yang diharapkan adalah sama dengan 2.00. Nilai Cp tidak boleh hanya pada angka 1.33, karena Cp = 1.33 menunjukkan kemampuan proses pada tingkat 4-Sigma dan dalam konsep Six Sigma Motorola yang artinya proses yang telah dikendalikan masih memiliki 6.210 DPMO (Defect Per Million Opportunities).

2.5 Diagram Pareto

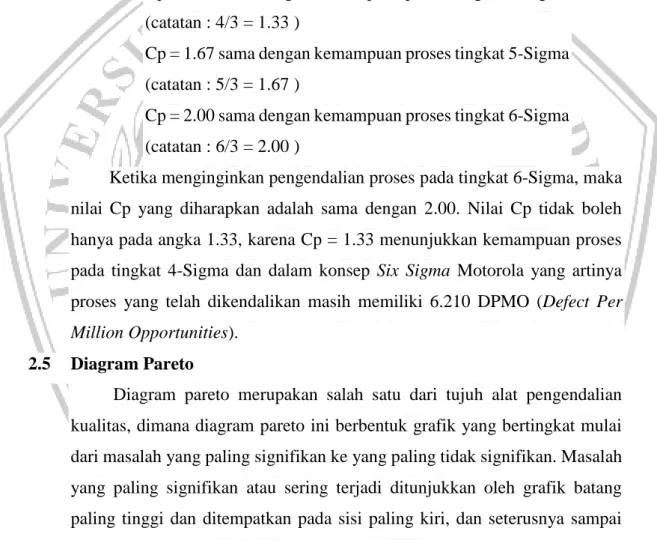

Diagram pareto merupakan salah satu dari tujuh alat pengendalian

kualitas, dimana diagram pareto ini berbentuk grafik yang bertingkat mulai

dari masalah yang paling signifikan ke yang paling tidak signifikan. Masalah

yang paling signifikan atau sering terjadi ditunjukkan oleh grafik batang

paling tinggi dan ditempatkan pada sisi paling kiri, dan seterusnya sampai

masalah yang paling tidak signifikan atau jarang terjadi ditunjukkan oleh

grafik batang paling rendah atau grafik batang terakhir dan ditempatkan pada

sisi paling kanan. J.M. Juran pertama kali mendefinisikan pripsip Pareto pada

tahun 1950, dimana nama prinsip tersebut diambil dari nama seorang ahli

ekonomi pada abad ke-19 yaitu Vilfredo Pareto. J.M. Juran menyatakan

bahwa 80% permasalahan yang terjadi berasal dari 20% penyebab. Hal tersebut berarti sebagian besar permasalahan yang terjadi berasal dari penyebab yang relatif kecil. Berikut merupakan contoh diagram pareto (Sugian, 2006).

Gambar 2.1 Diagram Pareto (Sumber : Sugian (2006))

2.6 Diagram Sebab-Akibat

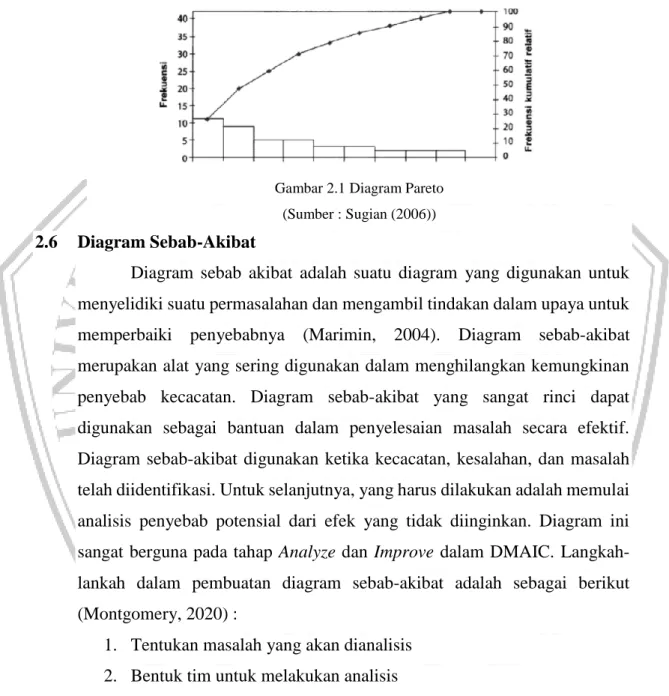

Diagram sebab akibat adalah suatu diagram yang digunakan untuk menyelidiki suatu permasalahan dan mengambil tindakan dalam upaya untuk memperbaiki penyebabnya (Marimin, 2004). Diagram sebab-akibat merupakan alat yang sering digunakan dalam menghilangkan kemungkinan penyebab kecacatan. Diagram sebab-akibat yang sangat rinci dapat digunakan sebagai bantuan dalam penyelesaian masalah secara efektif.

Diagram sebab-akibat digunakan ketika kecacatan, kesalahan, dan masalah telah diidentifikasi. Untuk selanjutnya, yang harus dilakukan adalah memulai analisis penyebab potensial dari efek yang tidak diinginkan. Diagram ini sangat berguna pada tahap Analyze dan Improve dalam DMAIC. Langkah- lankah dalam pembuatan diagram sebab-akibat adalah sebagai berikut (Montgomery, 2020) :

1. Tentukan masalah yang akan dianalisis 2. Bentuk tim untuk melakukan analisis 3. Gambar kotak masalah dan garis tengah

4. Tentukan kategori penyebab masalah dan gabungkan sebagai kotak

yang terhubung ke garis tengah. Kategori penyebab masalah tersebut

yaitu machines, methods, materials, personnel, measurement, dan environment.

5. Identifikasi kemungkinan penyebab dan klasifikasikan kemungkinan penyebab tersebut kedalam kategori yang terdapat pada langkah 4.

6. Dari kemungkinan penyebab masalah pada langkah 5, lakukan identifikasi penyebab yang tampaknya paling besar kemungkinan dalam memengaruhi masalah.

7. Lakukan tindakan perbaikan.

Berikut merupakan ilustrasi diagram sebab-akibat

Gambar 2.2 Ilustrasi Diagram Sebab-Akibat (Sumber : Marimin 2004)

2.7 Metode TRIZ

TRIZ merupakan singkatan dari Bahasa Rusia yaitu Teoriya

Resheniya Izobreatatelskikh Zadath. TRIZ jika diterjemahkan dalam Bahasa

Inggris yaitu Theory of Inventive Problem Solving. TRIZ ditemukan oleh

Genrikh Althshuller pada tahun 1946

.Metode TRIZ merupakan kombinasi

dari beberapa ilmu pengetahuan yaitu ilmu pengetahuan yang mempelajari

tentang alam seperti biologi, fisika, kimia, dll; ilmu pengetahuan yang

mempelajari kehidupan bermasyarakat seperti sosiologi dan psikologi; dan

ilmu pengetahuan yang mempelajari suatu objek buatan seperti desain, root

cause, dll (Rantanen and Domb, 2002). Metode TRIZ menyediakan tools

parameter yang lengkap yaitu 39 parameter teknis, matriks kontradiksi, dan

40 inventive principles (Prabowo and Wijaya, 2020).

2.7.1 Tahap-Tahap Metode TRIZ

Tahap dalam penyelesaian dengan menggunakan prosedur TRIZ yaitu (Rantanen and Domb, 2002) :

1. Formulasikan masalah

2. Cari atribut kontradiksi dan buat matriks yang akan dikembangkan melalui 39 parameter teknis TRIZ.

3. Menemukan solusi permasalahan yang ada dengan menggunakan 40 inventive principles TRIZ.

4. Mengaplikasikan solusi permasalahan yang diperoleh dari 40 inventive principles TRIZ yang masih bersifat umum kedalam solusi permasalahan yang lebih spesifik.

2.7.2 Contradiction

Dalam Kamus Besar Bahasa Indonesia, kontradiksi berarti dua hal yang saling berlawanan atau bertentangan. Terdapat 2 jenis kontradiksi dalam TRIZ yaitu technical contradictions dan physical contradiction. Technical contradictions atau trade-offs, merupakan kondisi yang sulit dan bahkan tidak dapat dicapai karena terhalang oleh kondisi alami system tersebut. Dengan kata lain, ketika suatu parameter meningkat, maka parameter yang lain akan menurun. Sedangkan physical contradiction merupakan kondisi dimana suatu parameter meningkat karena adanya parameter lain yang bersifat berlawanan (Rantanen and Domb, 2002).

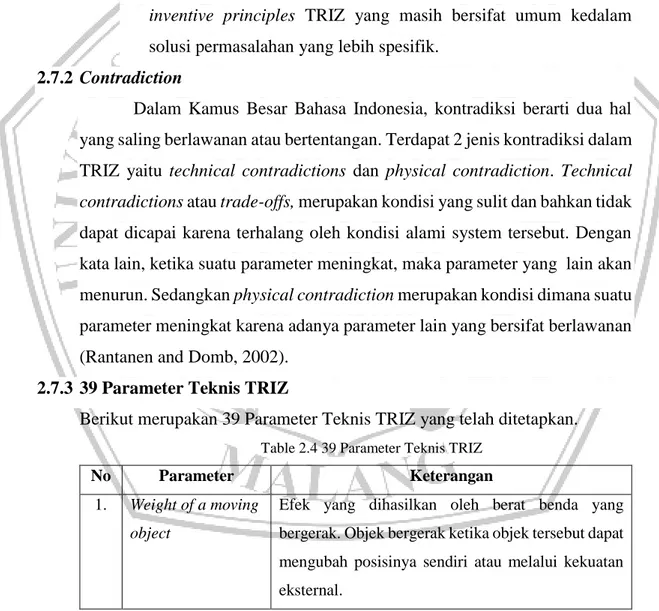

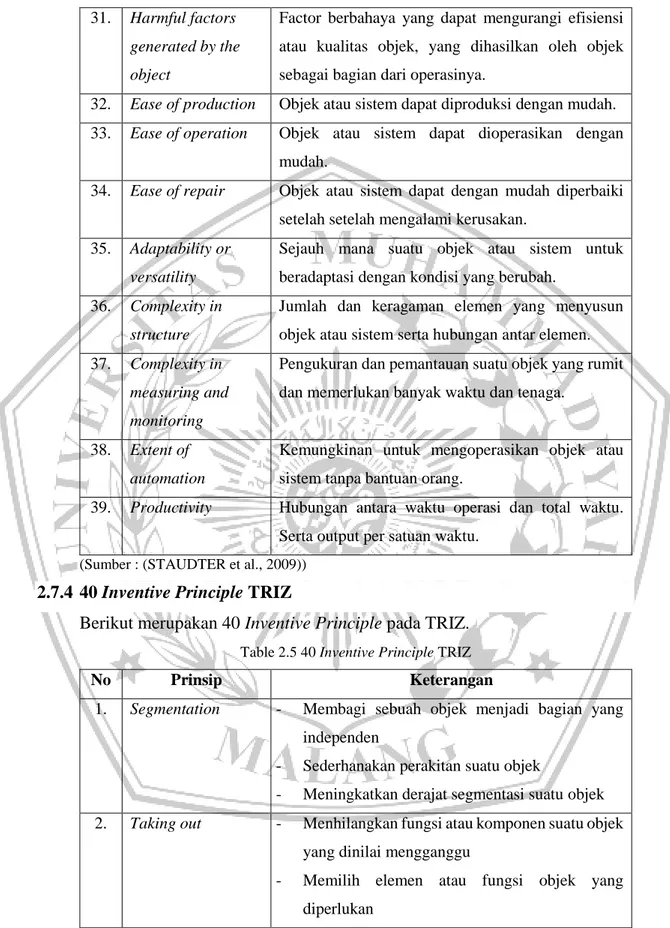

2.7.3 39 Parameter Teknis TRIZ

Berikut merupakan 39 Parameter Teknis TRIZ yang telah ditetapkan.

Table 2.4 39 Parameter Teknis TRIZ

No Parameter Keterangan

1. Weight of a moving object

Efek yang dihasilkan oleh berat benda yang bergerak. Objek bergerak ketika objek tersebut dapat mengubah posisinya sendiri atau melalui kekuatan eksternal.

2. Weight of a stationary object

Efek yang dihasilkan oleh berat benda yang diam.

Objek tidak akan bergerak meski melalui kekuatan eksternal.

3. Length of a moving object

Dimensi benda bergerak (panjang, lebar, tinggi atau kedalaman).

4. Length of a stationary object

Dimensi benda diam (panjang, lebar, tinggi atau kedalaman).

5. Area of a moving object

Luas suatu benda yang dapat berubah posisinya melalui pengaruh gaya internal atau eksternal.

6. Area of a stationary object

Luas suatu benda yang tidak dapat diubah posisinya meskipun melalui pengaruh gaya internal atau eksternal.

7. Volume of a moving object

Volume suatu benda yang dapat berubah posisinya melalui pengaruh gaya internal atau eksternal.

8. Volume of a stationary object

Volume suatu benda yang tidak dapat diubah posisinya meskipun melalui pengaruh gaya internal atau eksternal.

9. Speed Kecepatan kerja atau proses yang dijalankan dalam satuan waktu.

10. Force, intensity Kekuatan yang dapat memengaruhi perubahan fisik suatu objek atau sistem. Perubahan ini dapat terjadi pada seluruh objek atau sebagian, dan dapat bersifat permanen atau sementara.

11. Stress or pressure Jumlah gaya yang menghasilkan tegangan atau tekanan.

12. Shape Bentuk atau penampilan suatu objek atau sistem.

13. Stability of an object's composition

Stabilitas suatu sistem ketika terdapat efek internal maupun eksternal pada bagian sistem atau subsistem.

14. Strength Daya tahan suatu objek terhadap kerusakan.

15. Durability of a moving object

Rentang waktu suatu benda bergerak dapat memenuhi fungsinya dengan baik.

16. Durability of a stationary object

Rentang waktu suatu benda diam dapat memenuhi fungsinya dengan baik.

17. Temperature Kenaikan atau penurunan suhu suatu benda atau sistem.

18. Illumination intensity

Intensitas cahaya termasuk kualitas dan karakteristik cahaya.

19. Energy use by a moving object

Energi yang dibutuhkan oleh benda yang bergerak.

Energi yang dibutuhkan untuk melakukan suatu pekerjaan (seperti energy listrik atau energi panas) 20. Energy use by a

stationary object

Energi yang dibutuhkan oleh benda yang diam.

Energi yang dibutuhkan untuk melakukan suatu pekerjaan (seperti energy listrik atau energi panas).

21. Power Tingkat waktu atau tingkat penggunaan energy untuk melakukan suatu pekerjaan.

22. Loss of energy Mengurangi kehilangan energy yang terjadi pada suatu objek atau system.

23. Loss of substance Hilangnya substansi suatu benda atau system (bahan, zat, bagian, atau subsistem).

24. Loss of information Hilangnya data atau input dari suatu system.

25. Loss of time Perlu tambahan waktu untuk melakukan suatu operasi.

26. Quantity of substance / matter

Jumlah elemen penyusun suatu objek atau system.

27. Reliability Kapasitas suatu objek atau sistem untuk memenuhi fungsinya selama rentang waktu tertentu.

28. Measurement accuracy

Keakuratan dalam suatu pengukuran dengan nilai sebenarnya.

29. Production precision

Ketepatan produksi dalam kaitannya dengan spesifikasi tertentu.

30. External effects harming the object

Faktor eksternal yang dapat mengurangi efisiensi atau kualitas objek atau system.

31. Harmful factors generated by the object

Factor berbahaya yang dapat mengurangi efisiensi atau kualitas objek, yang dihasilkan oleh objek sebagai bagian dari operasinya.

32. Ease of production Objek atau sistem dapat diproduksi dengan mudah.

33. Ease of operation Objek atau sistem dapat dioperasikan dengan mudah.

34. Ease of repair Objek atau sistem dapat dengan mudah diperbaiki setelah setelah mengalami kerusakan.

35. Adaptability or versatility

Sejauh mana suatu objek atau sistem untuk beradaptasi dengan kondisi yang berubah.

36. Complexity in structure

Jumlah dan keragaman elemen yang menyusun objek atau sistem serta hubungan antar elemen.

37. Complexity in measuring and monitoring

Pengukuran dan pemantauan suatu objek yang rumit dan memerlukan banyak waktu dan tenaga.

38. Extent of automation

Kemungkinan untuk mengoperasikan objek atau sistem tanpa bantuan orang.

39. Productivity Hubungan antara waktu operasi dan total waktu.

Serta output per satuan waktu.

(Sumber : (STAUDTER et al., 2009))

2.7.4 40 Inventive Principle TRIZ

Berikut merupakan 40 Inventive Principle pada TRIZ.

Table 2.5 40 Inventive Principle TRIZ

No Prinsip Keterangan

1. Segmentation - Membagi sebuah objek menjadi bagian yang independen

- Sederhanakan perakitan suatu objek

- Meningkatkan derajat segmentasi suatu objek 2. Taking out - Menhilangkan fungsi atau komponen suatu objek

yang dinilai mengganggu

- Memilih elemen atau fungsi objek yang diperlukan

3. Local quality - Mengubah struktur dari suatu objek atau lingkungan sehingga objek akan memiliki fungsi yang berbeda atau pengaruh ditempat atau situasi yang berbeda

- Mendistribusikan fungsi suatu objek kedalam kondisi yang paling tepat

- Buat kondisi optimal suatu objek untuk melakukan fungsinya

4. Asymmetry - Ganti bentuk objek dari yang berbentuk simetris dengan yang asimetris

- Tingkatkan derajat asimetris

5. Merging - Gabungkan benda dan operasi yang serupa dalam ruangan yang sama

- Melakukan operasi secara bersamaan (dalam satu waktu)

6. Universality - Buat bagian atau objek melakukan banyak fungsi, untuk menghilangkan kebutuhan akan bagian lain..

7. Nested Doll - Tempatkan setiap objek, secara bergantian, di dalam objek lain yang lebih besar.

- Buat satu bagian melewati rongga di bagian lainnya.

8. Antiweight - Kurangi berat suatu benda untuk menghasilkan gaya angkat

- Untuk mengimbangi berat suatu benda, buatlah ia berinteraksi dengan lingkungan (misalnya, gunakan gaya aerodinamis, hidrodinamik, daya apung, dan lainnya).

9. Preliminary anti- action

- Ambil langkah untuk mengendalikan efek berbahaya

- Ciptakan tegangan pada objek yang akan melawan tegangan kerja yang tidak diinginkan nantinya.

10. Preliminary action - Pertimbangkan tindakan

- Mengatur objek sedemikian rupa sehingga mereka dapat melakukan tindakan yang dimaksudkan dengan cepat dari posisi yang paling nyaman.

11. Preventive activities / cushioning

- Mempertimbangkan kemungkinan konsekuensi suatu objek dengan keandalan yang relatif rendah

12. Equipotentiality - Di medan potensial, batasi perubahan posisi (misalnya, ubah kondisi pengoperasian untuk menghilangkan kebutuhan untuk menaikkan atau menurunkan objek di medan gravitasi).

13. The other way around / Inversion

- Balikkan tindakan yang digunakan untuk menyelesaikan masalah (mis., alih-alih mendinginkan objek, panaskan).

- Jadikan bagian yang dapat bergerak (atau lingkungan eksternal) tetap, dan bagian tetap dapat dipindahkan.

- Balikkan objek (atau proses).

14. Spheroidality – Curvature

- Gunakan lengkungan yang bergerak dari permukaan datar sampai yang bulat

- Menggunakan rol,bola, spiral, atau kubah - Menggunakan gaya sentrifugal

15. Dynamics - Membiarkan (atau mendesain) karakteristik suatu objek, lingkungan eksternal, atau proses untuk berubah menjadi optimal atau untuk menemukan kondisi operasi yang optimal.

- Membagi sebuah objek menjadi bagian-bagian yang mampu bergerak relatif satu sama lain.

- Jika suatu objek (atau proses) kaku atau tidak fleksibel, buatlah itu bergerak atau adaptif.

16. Partial or excessive actions

- Jika 100 persen efek sulit dicapai dengan menggunakan metode solusi yang diberikan,

maka, dengan menggunakan "sedikit lebih sedikit" atau "sedikit lebih" dari metode yang sama, masalahnya mungkin jauh lebih mudah untuk dipecahkan.

17. Another dimension - Memindahkan objek dalam ruang dua atau tiga dimensi.

- Gunakan susunan objek bertingkat alih-alih susunan satu lantai

- Miringkan atau arahkan ulang objek, letakkan di sisinya.

- Gunakan "sisi lain" dari area tertentu.

18. Mechanical vibration

- Menyebabkan suatu benda berosilasi atau bergetar.

- Tingkatkan frekuensi objek (bahkan hingga level ultrasonik).

- Gunakan frekuensi resonansi benda.

- Gunakan vibrator piezoelektrik daripada yang mekanis.

- Gunakan osilasi medan ultrasonik dan elektromagnetik gabungan

19. Periodic action - Alih-alih tindakan terus menerus, gunakan tindakan periodik

- Jika suatu tindakan sudah periodik, ubah besaran atau frekuensi periodiknya.

- Gunakan jeda di antara impuls untuk melakukan tindakan yang berbeda

20. Continuity of useful action

- Terus bekerja terus menerus; membuat semua bagian dari suatu objek bekerja dengan beban penuh, sepanjang waktu.

- Hilangkan semua tindakan atau pekerjaan yang menganggur atau terputus-putus

21. Skipping - Melakukan proses, atau tahapan tertentu (misalnya, operasi destruktif, berbahaya, atau berbahaya), dengan kecepatan tinggi.

22. "Blessing in disguise"

- Gunakan faktor-faktor berbahaya (khususnya, efek berbahaya dari lingkungan atau lingkungan sekitar) untuk mencapai efek positif.

- Hilangkan tindakan berbahaya utama dengan menambahkannya ke tindakan berbahaya lainnya untuk menyelesaikan masalah.

- Memperkuat faktor berbahaya sedemikian rupa sehingga tidak lagi berbahaya.

23. Feedback - Perkenalkan umpan balik guna meningkatkan proses. Jika umpan balik sudah digunakan, ubah besarnya atau pengaruhnya

24. Intermediary - Gunakan artikel pembawa perantara atau proses perantara.

- Menggabungkan satu objek sementara dengan yang lain (yang dapat dengan mudah dihapus).waktu

25. Self-service - Buat objek melayani dirinya sendiri dengan melakukan fungsi tambahan.

- Gunakan sumber daya limbah, energi, atau zat.

26. Copying - Alih-alih objek yang tidak tersedia, mahal, atau rapuh, gunakan salinan yang lebih sederhana dan murah.

- Ganti objek atau proses dengan salinan optiknya.

Jika salinan optik yang terlihat sudah digunakan, pindah ke salinan inframerah atau ultraviolet.

27. Cheap short-living objects

- Ganti objek mahal dengan banyak objek murah, dengan mengorbankan kualitas tertentu (misalnya, masa pakai).

28. Mechanics substitution

- Ganti sarana mekanis dengan sarana sensorik (optik, akustik, rasa atau bau).

- Gunakan medan listrik, magnet, dan elektromagnetik untuk berinteraksi dengan objek.

- Ubah dari bidang statis ke bidang bergerak, dari bidang tidak terstruktur ke bidang yang memiliki struktur.

- Gunakan medan bersama dengan partikel yang diaktifkan medan (misalnya, feromagnetik) 29. Pneumatics and

hydraulics

- Gunakan bagian gas dan cairan dari suatu objek alih-alih bagian padat (misalnya, bagian tiup, berisi cairan, bantalan udara, hidrostatik, hidroreaktif).

30. Flexible shells and thin films

- Gunakan kerangka objek yang lentur dan fleksibel

- Pisahkan objek dari lingkungannya menggunakan kerangka yang fleksibel

31. Porous materials - Membuat objek berpori atau menambahkan elemen berpori (sisipan, pelapis, dll.).

- Jika suatu benda sudah berpori, gunakan pori- pori untuk memasukkan zat atau fungsi yang bermanfaat.

32. Color changes - Mengubah warna objek atau lingkungan eksternalnya.

- Mengubah transparansi suatu objek atau lingkungan eksternalnya

33. Homogeneity - Membuat objek berinteraksi dengan objek tertentu dari bahan yang sama (atau bahan dengan sifat identik).

34. Discarding and recovering

- Buang bagian dari suatu objek yang telah memenuhi fungsinya atau memodifikasi secara langsung selama operasi

- Sebaliknya, pulihkan bagian objek yang dapat dikonsumsi secara langsung selama operasi.

35. Parameter changes - Mengubah keadaan fisik suatu objek (mis., Menjadi gas, cair, atau padat).

- Ubah konsentrasi atau konsistensi - Ubah tingkat fleksibilitas

- Ubah suhu

36. Phase transitions - Gunakan fenomena yang terjadi selama transisi fase (misalnya perubahan volume, kehilangan atau penyerapan panas).

37. Thermal expansion - Gunakan ekspansi termal (atau kontraksi) bahan.

- Jika ekspansi termal digunakan, gunakan beberapa bahan dengan koefisien ekspansi termal yang berbeda.

38. Strong oxidants - Ganti udara biasa dengan udara yang diperkaya oksigen.

- Ganti udara yang diperkaya dengan oksigen murni.

- Mengekspos udara atau oksigen ke radiasi pengion.

- Gunakan oksigen terozonisasi.

- Ganti oksigen ozonisasi (atau terionisasi) dengan ozon

39. Inert atmosphere - Ganti lingkungan normal dengan lingkungan yang lembam.

- Tambahkan bagian netral, atau aditif inert ke objek.

40. Composite materials

- Ubah dari bahan seragam menjadi bahan komposit (banyak)

(Sumber : (Yang and El-Haik, 2003))

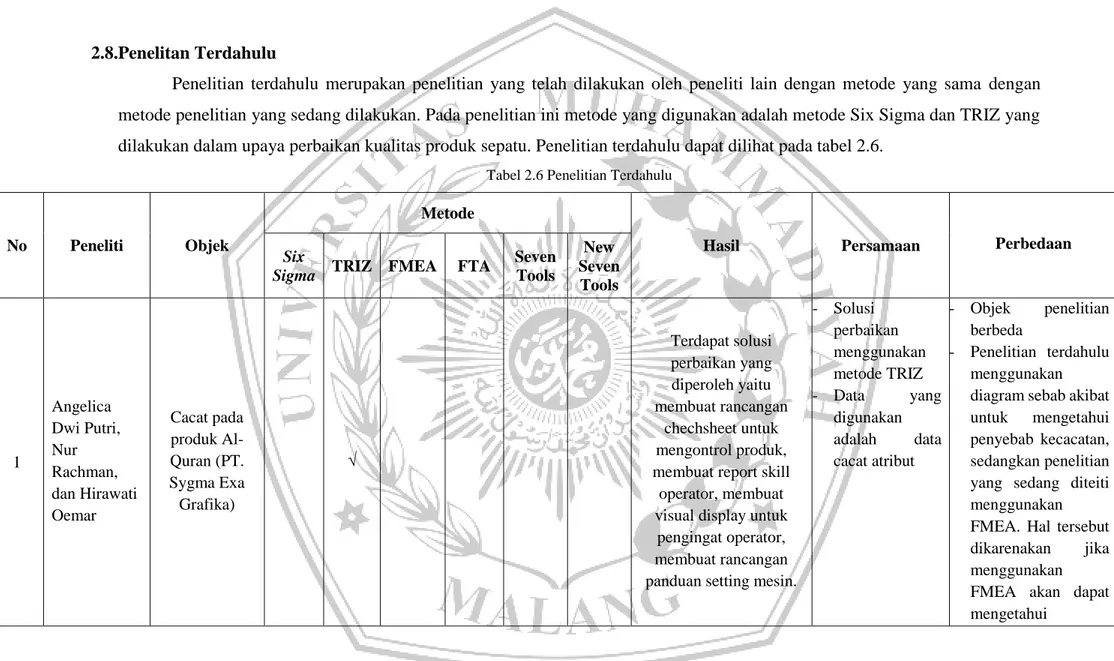

2.8.Penelitan Terdahulu

Penelitian terdahulu merupakan penelitian yang telah dilakukan oleh peneliti lain dengan metode yang sama dengan metode penelitian yang sedang dilakukan. Pada penelitian ini metode yang digunakan adalah metode Six Sigma dan TRIZ yang dilakukan dalam upaya perbaikan kualitas produk sepatu. Penelitian terdahulu dapat dilihat pada tabel 2.6.

Tabel 2.6 Penelitian Terdahulu

No Peneliti Objek

Metode

Hasil Persamaan

Six

Sigma TRIZ FMEA FTA Seven Tools

New Seven Tools

Perbedaan

1

Angelica Dwi Putri, Nur Rachman, dan Hirawati Oemar

Cacat pada produk Al- Quran (PT.

Sygma Exa Grafika)

√

Terdapat solusi perbaikan yang diperoleh yaitu membuat rancangan

chechsheet untuk mengontrol produk, membuat report skill

operator, membuat visual display untuk

pengingat operator, membuat rancangan panduan setting mesin.

- Solusi perbaikan menggunakan metode TRIZ - Data yang

digunakan adalah data cacat atribut

- Objek penelitian berbeda

- Penelitian terdahulu menggunakan diagram sebab akibat untuk mengetahui penyebab kecacatan, sedangkan penelitian yang sedang diteiti menggunakan FMEA. Hal tersebut dikarenakan jika menggunakan FMEA akan dapat mengetahui

penyebab yang berkontribusi tinggi terhadap kecacatan dan memiliki prioritas untuk diperbaiki.

2

Aulia Kusumawati dan Lailatul Fitriyeni

Cacat pada proses produksi

bagian bagging (PT.

PDSU)

√

Terdapat solusi perbaikan yang diperoleh yaitu melakukan pelatihan secara berkala terhadap

operator dan memberikan pengetahuan dalam menghadapi masalah

baru, mengatur dan mengontrol kecepatan serta keakuratan mesin,

melakukan pemeliharaan mesin dan

mengatur penjadwalan pemeliharaan mesin.

- Data yang digunakan adalah data cacat atribut

- Objek penelitian berbeda

- Penelitian terdahulu memperoleh faktor penyebab kecacatan melalui wawancara dan langsung memberikan solusi perbaikan.

Sedangkan

penelitian yang sedang dilakukan memperoleh faktor penyebab kecacatan melalui diskusi dengan pihak penjaminan mutu

dan diolah

menggunakan

FMEA untuk

mengetahui

penyebab kecacatan yang memiliki prioritas untuk diperbaiki. Solusi perbaikan dilakukan berdasarkan pada tahap-tahap metode TRIZ.

3

Dennis Dewo Putrawan, Asep Nana Rukmana, Iyan Bachtiar

Cacat produk tas (CV.

Elleven)

√ √

Terdapat solusi perbaikan yang diperoleh yaitu mencatat

jumlah kecacatan per jam, melakukan pelatihan operator, mengunakan jarum mesin jahit yang sesuai dengan bahan, membuat

SOP mesin jahit, melakukan perawatan

mesin secara berkala, pemasangan lampu pada

mesin jahit, menambah fasilitas kipas angin, melakukan pengecekan bahan baku ketika bahan

baku datang.

- Solusi perbaikan menggunakan metode TRIZ - Data yang

digunakan adalah data cacat atribut

- Objek penelitian berbeda

- Penelitian terdahulu menggunakan FTA (Fault Tree Analysis) untuk mengetahui faktor penyebab kecacatan, sedangkan penelitian yang sedang diteiti menggunakan FMEA. Hal tersebut dikarenakan jika menggunakan FMEA akan dapat mengetahui

penyebab yang berkontribusi tinggi terhadap kecacatan.

4

Nia Budi Puspitasari, Ganesstri Padma Arianie, dan Purnawan Adi Wicaksono

Cacat pada perakitan mesin tipe TR

dan TR-K (PT. Toyota

Motor Manufacturing

Indonesia)

√

Terdapat solusi perbaikan yang diperoleh yaitu membangun sistem deteksi secara otomatis,

yaitu dengan sistem barcode sehingga

operator tidak melakukan aktivitas

secara manual. Hal tersebut dilakukan untuk

mengurangi kemungkinan terjadinya kegagalan akibat human

error.

- Data yang digunakan adalah data cacat atribut - Menggunakan

FMEA untuk mengetahui faktor penyebab kecacatan

- Objek penelitian berbeda

- Penelitian terdahulu langsung

memberikan usulan perbaikan setelah memperoleh

prioritas perbaikan dari hasil RPN.

Sedangkan

penelitian yang sedang diteliti solusi perbaikan

menggunakan metode TRIZ.

5

Roni

Prabowo dan Sony Wijaya

Cacat produk kran (PT. Ever

Age Valves Metals- Wringinanom)

√ √

Terdapat solusi perbaikan yang diperoleh yaitu melakukan pekerjaan sesuai dengan SOP dan

melakukan evaluasi SOP, memberikan pengetahuan mengenai

sistem produksi dan melakukan pengawasan

yang lebih ketat terhadap operator,

- Solusi perbaikan menggunakan metode TRIZ - Data yang

digunakan adalah data cacat atribut

- Objek penelitian berbeda

- Penelitian terdahulu menggunakan PDPC (Process Decision Program chart) untuk mengetahui faktor penyebab kecacatan,

sedangkan penelitian yang sedang diteiti menggunakan

menambah peralatan baru, memperketat proses inspeksi produk,

melakukan pelatihan operator, meningkatkan

kepedulian terhadap kebersihan lingkungan,

memberikan fasilitas yang nyaman.

FMEA. Hal tersebut dikarekan jika menggunakan FMEA akan dapat mengetahui

penyebab yang berkontribusi tinggi terhadap kecacatan.

6 Sartin

Cacat produk bussing (PT.

MWS Surabaya)

√

Terdapat solusi perbaikan yang diperoleh yaitu inspeksi mesin dan penjadwalan

perawatan mesin, pengawasan terhadap

pelatihan operator, inspeksi operator, inspeksi produk yang dilakukan oleh operator

pada masing-masing stasiun kerja, memberikan prosedur kerja kepada operator.

- Data yang digunakan adalah data cacat atribut

- Objek penelitian berbeda

- Penelitian terdahulu menggunakan diagram sebab akibat untuk mengetahui penyebab kecacatan, lalu diolah kedalam

FMEA untuk

diberikan solusi perbaikan.

Sedangkan

penelitian yang sedang dilakukan penyebab kecacatan diolah menggunakan

FMEA untuk

mengetahui

penyebab kecacatan yang memiliki prioritas untuk diperbaiki. Solusi perbaikan dilakukan dengan metode TRIZ.

7 Sherva Rafsanjani

Cacat pada proses printing kemasan produk (PT.X)

√ √

Terdapat solusi perbaikan TRIZ yang

diperoleh yaitu pengecekan dan pembersihan bagian gear box, mengurangi getaran gear, melakukan

pelatihan terhadap operator mengenai SOP,

meningkatkan kualitas tinta, memonitoring keadaan cetah dengan

memasang CCTV, membersihkan bak dan

saluran pompa tinta secara periodik.

- Solusi perbaikan menggunakan metode TRIZ - Data yang

digunakan adalah data cacat atribut - Menggunakan

FMEA untuk mengetahui faktor penyebab kecacatan

- Objek penelitian berbeda