PT. SEMEN INDONESIA (Persero) Tbk,

PABRIK TUBAN

Oleh :

Wiranto (I 0510039)

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2014

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 iii

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Tuhan YME, karena atas rahmat-Nya, penulis dapat menyelesaikan dan menyusun laporan praktek kerja ini yang merupakan salah satu syarat untuk menyelesaikan program Strata Satu (S-1) Jurusan Teknik Kimia Fakultas Teknik Universitas Sebelas Maret.

Dengan adanya praktek kerja ini, diharapkan mahasiswa dapat membandingkan antara teori yang dipelajari dan penerapannya di dalam dunia industri, sehingga dapat menyiapkan diri dalam memasuki dunia industri.

Pada kesempatan ini, penulis ingin mengucapkan terima kasih kepada : 1. Orang tua penulis yang selalu mendukung serta mendoakan penulis, sehingga

penulis dapat melakukan praktek kerja dengan lancar tanpa ada halangan. 2. Dr. Sunu H. Pranolo, selaku Ketua Jurusan Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret.

3. Dr. Margono, S.T., M.T selaku dosen pembimbing yang telah mengarahkan dan membantu dalam penyelesaian tugas praktek kerja ini.

4. Ir. Aris Sunarso, selaku Kepala Bagian Pendidikan dan Pelatihan PT Semen Indonesia (Persero) Tbk.

5. Oktoria Masniari, S.T., selaku pembimbing lapangan yang telah memberikan petunjuk dan bimbingan selama pelaksanaan praktek kerja di PT Semen Indonesia (Persero) Tbk., Pabrik Tuban.

6. Semua pihak yang telah membantu dalam pelaksanaan praktek kerja maupun penyusunan laporan kerja praktek ini.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Akhirnya penulis mengharapkan agar laporan ini dapat memberikan manfaat. Penulis menyadari kemungkinan laporan ini masih jauh dari sempurna sehingga kritik dan saran membangun sangat penyusun harapkan demi kesempurnaan dan pengembangan selanjutnya. Semoga laporan ini dapat digunakan sebagaimana mestinya.

Surakarta, Penulis

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 v

Daftar Isi

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi... v

Daftar Tabel ... vii

Daftar Gambar ... viii

Intisari ... ix

Bab I Pendahuluan ... 1

A. Sejarah dan Perkembangan PT. Semen Gresik (Persero) Tbk ... 1

B. Visi dan Misi ... 4

C. Lokasi Pabrik ... 5

D. Tata Letak Pabrik Tuban ... 7

E. Bahan Baku dan Produk ... 8

F. Organisasi Perusahaan ... 11

G. Keselamatan dan Kesehatan Kerja ... 15

Bab II Deskripsi Proses ... 16

A. Konsep Proses ... 16

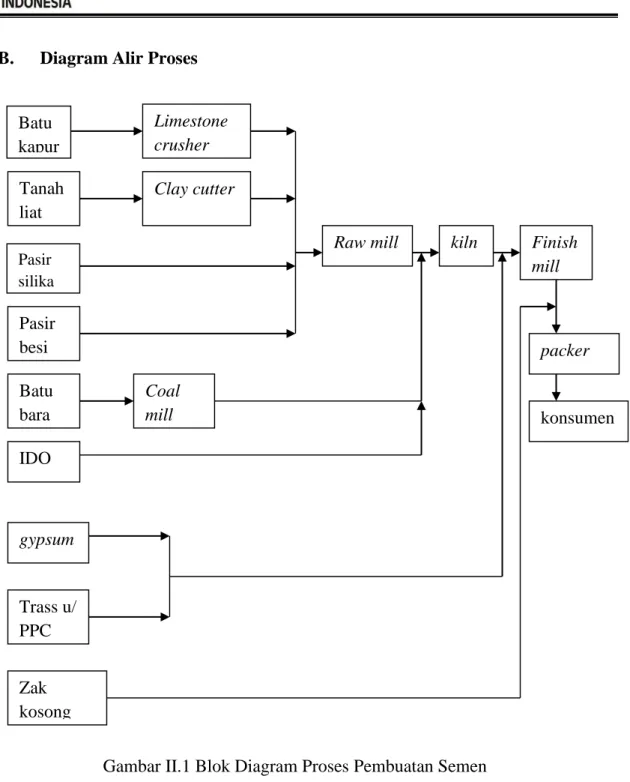

B. Diagram Alir Proses ... 34

C. Langkah-langkah Proses ... 35

Bab III Spesifikasi Alat ... 50

A. Spesifikasi Alat Utama ... 50

B. Spesifikasi Alat Pendukung ... 64

Bab IV Utilitas ... 72

A. Penyediaan Air ... 72

B. Penyediaan Listrik ... 75

C. Penyediaan Udara Tekan... 76

D. Penyediaan IDO ... 76

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

A. Limbah Cair ... 77

B. Limbah Udara (Debu) ... 77

C. Limbah Padat ... 77

Bab VI Laboratorium ... 78

A. Program Kerja Laboratorium ... 78

B. Alat-alat Laboratorium ... 78

C. Prosedur Analisis ... 79

Bab VII Penutup ... 81

A. Kesimpulan ... 81

B. Saran ... 81

Daftar Pustaka ... 82

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 vii

Daftar Tabel

Tabel II.1 Panas Hidrasi Komponen dalam Semen ... 20

Tabel II.2 Perbandingan Panas Hidrasi ... 20

Tabel II.3 Tipe dan Komposisi Semen Portland ... 26

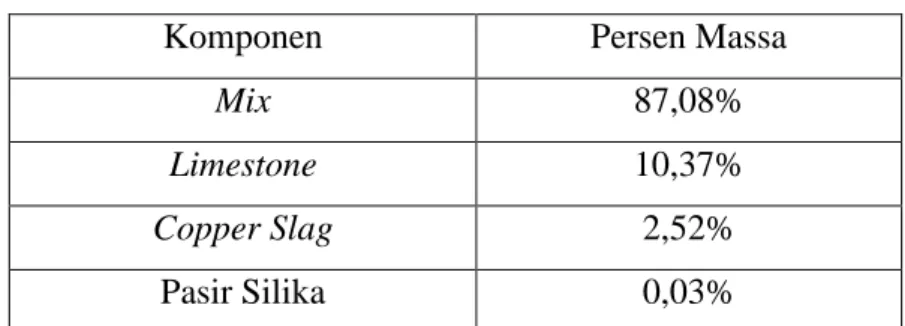

Tabel II.4 Komposisi Material di Mix Bin ... 39

Tabel II.5 Suhu Material Tiap Stage ... 43

Tabel II.6 Perbandingan Bahan Baku dan Bahan Campurannya ... 48

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 viii

Daftar Gambar

Gambar I.1 Lokasi dan Tata Letak Pabrik ... 7

Gambar II.1 Blok Diagram Proses Pembuatan Semen ... 34

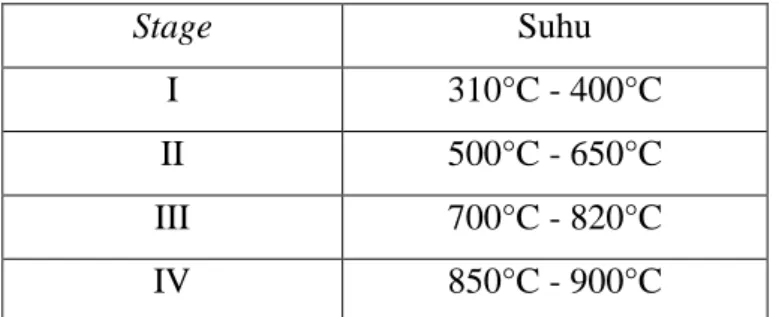

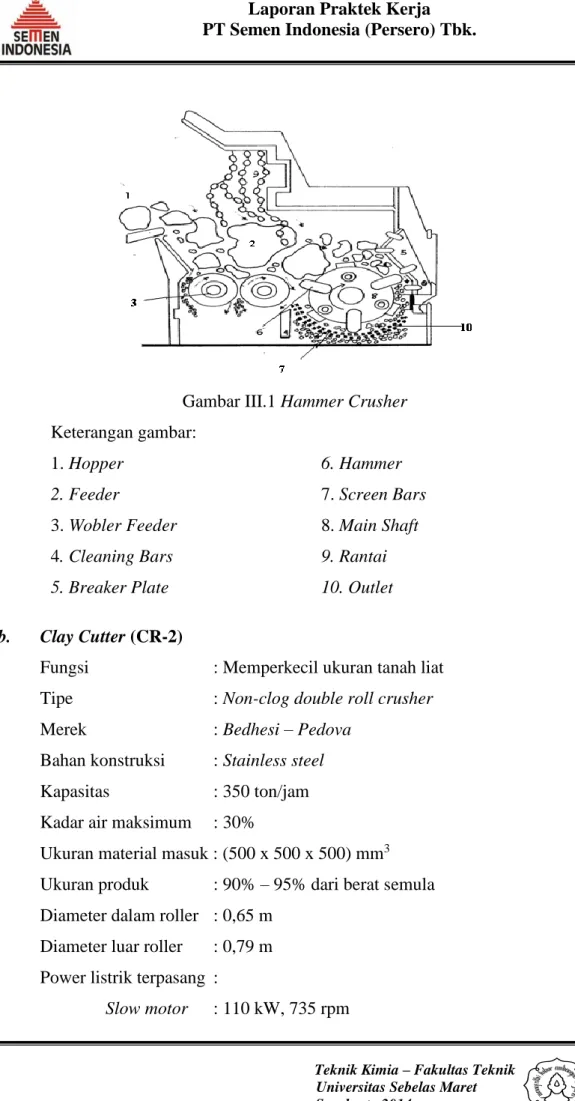

Gambar III.1 Hammer Crusher 51

Gambar III.2 Two Roller Crusher ... 52

Gambar III.3 Reclaimer ... 52

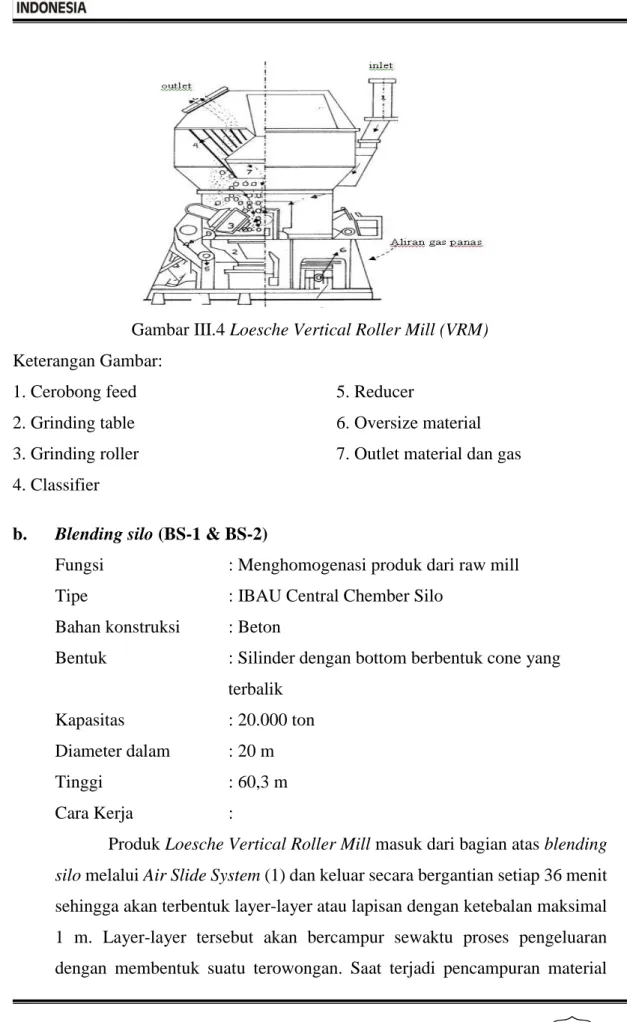

Gambar III.4 Loesche Vertical Roller Mill (VRM) ... 54

Gambar III.5 Blending Silo ... 55

Gambar III.6 Suspension Preheater ... 57

Gambar III.7 Rotary Kiln ... 59

Gambar III.8 Grate Cooler ... 60

Gambar III.9 Ball Mill... 61

Gambar IV.1 Sistem Pengolahan Air ... 75

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 ix

Intisari

PT. Semen Indonesia (Persero) Tbk., Pabrik Tuban berlokasi di Desa Sumber Arum, Kecamatan Kerek, Kabupaten Tuban Jawa Timur. Saat ini, PT Semen Indonesia (Persero) Tbk., Pabrik Tuban memproduksi semen dengan kapasitas total 9.000.000 ton/tahun, meliputi empat plant yaitu Tuban I, Tuban II, Tuban III, dan Tuban IV. Pabrik Tuban memproduksi dua jenis semen yaitu, Pozzolan Portland

Cement (PPC), Ordinary Portland Cement (OPC) dan Special Blended Cement

(SBC) .

Bahan baku yang digunakan berupa batu kapur, tanah liat, dengan bahan korektif berupa copper slag, pasir silika, dan limestone (high grade) dan bahan tambahan berupa gypsum, trass, dan fly ash. Kebutuhan masing-masing bahan yaitu campuran batu kapur dan tanah liat sekitar 2600 ton/jam, pasir silika 52 ton/jam,

cooper slag 48 ton/jam, gypsum 28 ton/jam, dan trass 96 ton/jam (khusus semen

PPC). Semen jenis OPC diproduksi digunakan bahan baku batu kapur, tanah liat,

copper slag, gypsum dan fly ash. Sedangkan untuk membuat semen PPC digunakan

bahan tambahan berupa trass. Bahan bakar utama yang digunakan adalah batu bara dan Industrial Diesel Oil (IDO).

Secara garis besar proses pembuatan semen dibagi menjadi lima tahap, yaitu penyiapan bahan baku, penggilingan bahan mentah, pembakaran, penggilingan akhir, dan pengemasan. Keseluruhan proses menggunakan proses kering.

Kelancaran proses produksi PT. Semen Indonesia (Persero) Tbk. didukung oleh beberapa seksi yaitu seksi utilitas (penyediaan air, udara tekan, genset, dan IDO), seksi pengolahan limbah (mengatasi pencemaran udara dengan pemasangan dan perawatan electrostatic precipitator dan gravel bag filter), seksi pengendalian proses, dan seksi jaminan mutu (menjamin kualitas semen dengan didukung oleh laboratorium kimia, laboratorium fisika, dan laboratorium X-ray).

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 BAB I

PENDAHULUAN

A. Sejarah dan Perkembangan PT Semen Indonesia (Persero) Tbk.

Sejarah dan perkembangan PT Semen Indonesia dibagi menjadi tiga masa yaitu:

Masa perintisan

Masa persiapan

Masa pelaksanaan pembangunan

Secara terperinci penjelasan mengenai ketiga masa perkembangan PT Semen Indonesia dapat dijelaskan pada subbab berikut ini.

A.1 Masa Perintisan

Masa perintisan ini dimulai pada tahun 1935, ketika seorang sarjana Belanda bernama Ir. Van Ess melakukan penelitian geologis di sekitar Gresik. Hasil survei menunjukkan adanya deposit batu kapur dalam jumlah besar. Penemuan ini mendorong pemerintah Belanda untuk mendirikan pabrik Semen. Akan tetapi, survei yang dilakukan tidak berkelanjutan karena pecahnya Perang Dunia II.

Pada tahun 1950, Drs. Moh. Hatta (wakil presiden RI pada masa itu), mendorong pemerintah untuk merealisasikan proyek pembangunan pabrik semen tersebut. Hasil penelitian ulang yang dilakukan menyimpulkan bahwa proses pendirian pabrik Semen Gresik sangat baik. Dilaporkan bahwa deposit bahan galian tersebut dapat memenuhi kebutuhan pabrik semen yang beroperasi dengan kapasitas 250.000 ton per tahun selama 60 tahun. Tanggal 25 Maret 1953, dengan akte notaris Raden Meester Soewandi nomor 41 Jakarta, didirikanlah badan hukum NV. Semen Gresik.

A.2 Masa Persiapan

Realisasi pembangunan pabrik Semen Gresik tersebut selanjutnya oleh pemerintah Indonesia diserahkan ke BIN (Bank Industri Negara). Dengan penugasan tersebut, BIN mulai mengadakan persiapan-persiapan terutama yang

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

menyangkut penyediaan pembiayaan lokal yang berupa rupiah. Sedang untuk pembiayaan valuta asing, digunakan kredit Bank USA.

Konsultan untuk persiapan pelaksanaan pembangunan pabrik ini adalah White Eng AS dan Mc Donald Co. yang ditugaskan untuk menentukan lokasi sekaligus merancang pembangunan pabrik.

A.3 Masa Pelaksanaan Pembangunan

Pelaksanaan pembangunan fisik pabrik dimulai pada bulan April 1955. Pembangunan tahap pertama dari pabrik tersebut dimaksudkan untuk mendirikan sebuah pabrik yang memiliki tanur pembakaran berkapasitas 250.000 ton/tahun dengan kemungkinan perluasan dimasa yang akan datang. Setelah kurang lebih dua tahun pelaksanaan pembangunan proyek tepatnya tanggal 7 Agustus 1957, Presiden Soekarno meresmikan Pabrik Semen Gresik dengan kapasitas 250.000 ton/tahun.

Pada tahun 1961, pabrik Semen Gresik melakukan perluasan yang pertama dengan menambah satu tanur pembakaran sehingga kapasitas produksi meningkat menjadi 375.000 ton/tahun. Pada tanggal 17 April 1961, status NV. Semen Gresik berubah menjadi perusahaan negara, yaitu PN. Semen Gresik. Dan terakhir tanggal 24 Oktober 1969, statusnya berubah lagi menjadi PT Semen Gresik (PERSERO) hingga sekarang.

Pada tahun 1972, pabrik Semen Gresik melakukan perluasan yang kedua dengan menambah satu buah kiln sehingga kapasitasnya menjadi 500.000 – 600.000 ton/tahun. Keempat kiln di atas adalah untuk proses basah. Pada tahun 1979, dilakukan perluasan ketiga dengan menambah dua buah Kiln untuk proses kering, sehingga kapasitas produksi menjadi 1,5 juta ton/tahun. Pada tahun 1988, dilakukan konversi bahan bakar dari minyak ke batubara sebagai upaya untuk menekan biaya bahan bakar.

Pada tahun 1991, PT Semen Gresik (PERSERO) Tbk. mengadakan go public setelah listing di bursa pada tanggal 8 Juli 1991 dengan menjual 27% ( 40 juta) lembar saham kepada masyarakat. Komposisi kepemilikan saham menjadi Negara 83% dan Masyarakat 27%. Optimalisasi pabrik Semen Gresik dilakukan pada tahun 1992 dengan mengganti jenis Suspension Preheater dari Gepol menjadi Cyclone,

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

sehingga kapasitas terpasang pabrik Semen Gresik Unit I dan II menjadi 1,8 juta ton/tahun.

Tanggal 16 November 1994, ditandatangani kerjasama perjanjian antara PT Semen Gresik dengan Fuller International untuk pembangunan perluasan keempat, yaitu pabrik Semen Gresik Unit III di Kota Tuban yang berkapasitas 2,3 juta ton/tahun dan diresmikan oleh Presiden Soeharto pada tanggal 24 September 1994. Salah satu alasan didirikannya Unit III di Tuban ini adalah struktur geografis Kota Tuban dan sekitarnya, yaitu pegunungan kapur yang mempunyai kemungkinan dilakukan penggalian bahan baku sampai dengan seratus tahun mendatang. Dengan berdirinya pabrik Semen Gresik Unit III ini, maka total kapasitas produksi menjadi 4,1 juta ton/tahun.

Unit pabrik I dan II terletak di Desa Sidomoro, Kabupaten Gresik. Sedangkan Unit III terletak di Desa Sumber Arum, Kecamatan Kerek, Kabupaten Tuban. Pada masa ini pabrik yang beroperasi adalah Unit III, sedangkan untuk Unit I dan II beroperasi sebagai finishing dan analisis (laboratorium) saja.

Bulan September 1995, PT Semen Gresik (Persero) melakukan penjualan sahamnya kepada masyarakat untuk kedua kalinya sehingga komposisi kepemilikan saham menjadi 65% milik pemerintah dan 35% milik masyarakat. Berkat disiplin dan kerjasama yang baik di antara para pegawai, maka pada tanggal 29 Mei 1996 PT Semen Gresik memperoleh sertifikat ISO 9002 untuk Unit I, II, dan III di Gresik dan Tuban.

Pada tanggal 17 April 1997 dilakukan peresmian pabrik Semen Gresik Tuban II sebagai perluasan pabrik Semen Gresik unit III oleh Presiden Soeharto. Pabrik ini mempunyai kapasitas 2,3 juta ton/tahun. Pada tanggal 20 Maret 1998, Presiden Soeharto meresmikan pabrik Semen Tuban III yang juga berkapasitas 2,3 juta ton/tahun. Dengan selesainya pabrik Semen Tuban III, maka pabrik Semen Gresik mempunyai total produksi 8,2 juta ton per tahun.

Pada tanggal 17 Septemner 1998 Pemerintah melepas 14% saham di Semen Gresik Group ke Cemex S.A. de C.V. Komposisi kepemilikan saham berubah menjadi Pemerintah 51%, masyarakat 35% dan Cemex S.A. de C.V 14%. Pada

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

tanggal 30 September 1999 komposisi kepemilikan saham berubah lagi menjadi pemerintah 51,01%, masyarakat 24,09% dan Cemex S.A. de C.V 24,9%.

Pada tanggal 21 Maret 2001 Semen Gresik memperoleh sertifikat Sistem Manajemen Lingkungan ISO 14001 dan telah menerapkan GCG (Good Corporate

Governance).

Pada tanggal 27 Juli 2006 terjadi transaksi penjualan saham Cemex S.A. de C.V. ke Blue Valley Holding PTE Ltd, sehingga komposisi kepemilikan saham menjadi 51,01% milik Pemerintah RI, 24,09% milik masyarakat dan 24,90% milik Blue Valley Holding PTE Ltd. Pada awal tahun 2010 saham milik Blue Valley Holding PTE Ltd dijual ke masyarakat sehingga saat ini komposisi kepemilikan saham PT Semen Gresik (Persero) menjadi Pemerintah RI 51,01% dan masyarakat 48,99%. Pada tahun 2012, PT Semen Gresik (Persero) mengimplementasikan langkah transformasi dengan menjadi strategic holding sekaligus mengadakan perubahan nama menjadi PT Semen Indonesia (Persero) Tbk berdasarkan keputusan dari Kementerian Hukum dan Hak Asasi Manusia, Republik Indonesia.

B. Visi dan Misi

B1. Visi

Menjadi Perusahaan Persemenan Terkemuka di Indonesia dan Asia Tenggara. B.2 Misi

1. Memproduksi, memperdagangkan semen dan produk terkait lainnya yang berorientasikan kepuasan konsumen dengan menggunakan teknologi yang ramah lingkungan.

2. Mewujudkan manajemen perusahaan yang berstandar internasional dengan menjunjung tinggi etika bisnis dan semangat kebersamaan serta bertindak proaktif, efisien dan inovatif dalam setiap karya.

3. Meningkatkan keunggulan bersaing dalam industri semen domestik dan internasional.

4. Memberdayakan dan mensinergikan unit-unit usaha strategik untuk meningkatkan nilai tambah secara berkesinambungan.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

5. Mengembangkan komitmen terhadap peningkatan kesejahteraan pemangku kepentingan (stakeholders) terutama pemegang saham, karyawan dan masyarakat sekitar.

C. Lokasi Pabrik

Dalam pendirian suatu pabrik, salah satu faktor yang sangat penting adalah pemilihan lokasi pabrik. Karena pemilihan lokasi pabrik yang tepat dapat menaikkan daya guna dan akan menghemat biaya produksi suatu pabrik.

Pabrik Semen Indonesia Unit III berada di Desa Sumber Arum, Kec. Kerek, Kab. Tuban, Jawa Timur dengan luas area 15.000 ha dan luas bangunan 400.000 m2 .

Pemilihan lokasi pabrik PT Semen Indonesia antara lain didasarkan pada: 1. Pertimbangan bahan baku

Bahan baku batu kapur dan tanah liat cukup tersedia, batu kapur berada di Desa Popongan dan tanah liat terletak di Desa Tlogowaru dan Mliwang, kurang lebih 5 km dari lokasi pabrik.

2. Pertimbangan bahan pembantu

Pasir Silika diperoleh dari Tuban dan Madura. Copper Slag diperoleh dari PT Copper Smelting Gresik. Gypsum diperoleh dari PT Petrokimia Gresik berupa gypsum sintetis. Walaupun bahan pembantu tersebut lokasinya agak jauh, hal ini bukan merupakan masalah yang serius, karena lokasi pabrik dekat dengan jalan raya yang menghubungkan kota-kota di Pulau Jawa. 3. Pertimbangan faktor transportasi

PT Semen Indonesia (Persero) Tbk. di Tuban memiliki lokasi yang strategis karena:

- Terletak kurang lebih 9 km dari tepi jalan raya yang menghubungkan kota-kota besar seperti Surabaya dan Semarang.

- Terletak dekat dengan pantai Tuban dan memiliki pelabuhan sendiri. 4. Pertimbangan faktor sosial

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

PT Semen Indonesia menyerap tenaga kerja sehingga dapat membantu program pemerintah dalam menanggulangi pengangguran. Tenaga kerja di Tuban cukup tersedia.

5. Pertimbangan pemasaran

Wilayah pemasaran Semen Indonesia Group menjangkau seluruh provinsi di Indonesia serta ekspor ke beberapa negara di Asia.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

D. Tata Letak Pabrik Tuban

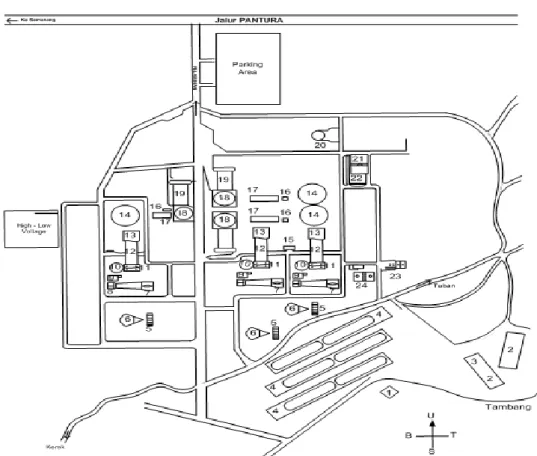

Gambar I.1 Lokasi dan Tata Letak Pabrik Keterangan Gambar:

1. Limestone Crushing 13. Clinker Cooler 2. Clay Crushing 14. Clinker Storages 3. Clay Storages 15. Central Control Room 4. Limestone Storages 16. Gypsum/Trass Bin 5. Raw Material 17. Cement Finish Mill 6. Iron Silica Storages 18. Cement Storages Silo

7. Raw Mill 19. Cement Packing and Load Out 8. Electrostatic Precipitator 20. Masjid

9. Coal mill 21. Dormitory 10. Blending silo 22. Kantor Utama 11. Suspension Preheater 23. Utilitas

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Tata letak pabrik seperti dapat dilihat pada Gambar I.1, disusun dengan pertimbangan sebagai berikut:

1. Unit-unit penyiapan bahan baku seperti limestone dan clay crusher, limestone, dan clay storage terletak dekat dengan area penambangan, hal ini bertujuan untuk kemudahan dalam penyimpanan sementara sebelum material dibawa ke pabrik.

2. Roller mill dan unit pembakaran seperti blending silo, coal grinding, preheater, kiln dan cooler terletak di satu area, hal ini bertujuan agar proses

aliran material dari alat-alat tersebut menjadi lebih mudah.

3. Electrostatic presipitator (EP) sebagai alat pemisah debu dan dapat

beroperasi pada suhu tinggi dipasang pada keluaran unit penggilingan bahan baku/roller mill dan cooler karena pada kedua alat tersebut debu keluar bersama gas dalam jumlah banyak dan bersuhu cukup tinggi (95°C).

4. Dome klinker dan gypsum storage terletak di dekat unit finish mill sehingga transport material untuk penggilingan akhir sampai menjadi semen akan lebih mudah dan singkat.

5. Semen silo dan unit packer berada pada satu tempat dan terletak dekat dengan jalur transportasi utama menuju ke pelabuhan, hal ini bertujuan memudahkan truk pengangkut semen melintas di dalam pabrik.

E. Bahan Baku dan Produk

Bahan baku dalam pembuatan semen terdiri dari tiga kategori yaitu bahan baku utama, bahan korektif dan bahan tambahan (aditif). Penjelasan mengenai ketiga bahan baku tersebut:

E.1 Bahan Baku Utama

Bahan baku utama merupakan bahan dasar dalam industri semen. Bahan baku utama terdiri dari:

a. Batu kapur (Limestone)

Batu kapur merupakan bahan baku utama pembuatan semen karena memiliki kadar CaCO3 tinggi. Batu kapur mempunyai tingkat kekerasan berbeda-beda

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Kekerasan batu kapur secara umum adalah 1,8 – 5,0 skala mohr dan specific gravity 2,6 – 2,8. Dalam keadaan murni, batu kapur berwarna putih karena dipengaruhi oleh adanya komponen tanah liat dan oksida besi. Batu kapur sebagai bahan baku dalam pembuatan semen mempunyai kadar CaO sebesar 50% - 60% dan kadar airnya sekitar 5%.

b. Tanah liat (Clay)

Tanah liat (2SiO3.2H2O) termasuk ke dalam kelompok mineral Siliceous dan

Argillaceous, yaitu mineral sumber silika (SiO2), besi alumina (Fe2O3), serta

kandungan CaCO3 kurang dari 75%. Tanah liat pada dasarnya terdiri atas berbagai

variasi komposisi. Pada umumnya tanah liat merupakan senyawa alumina silica hydrate dengan kadar H2O maksimal 25% dan kadar A12O3 minimal 14%.

E.2 Bahan Korektif

Bahan korektif merupakan bahan baku penambah untuk koreksi bahan baku ketika terjadi kekurangan. Bahan korektif antara lain:

a. Pasir Silika (SiO2)

Pasir silika didatangkan dari Tuban dan Madura. Pada umumnya pasir ini tercampur dengan benda-benda logam lainnya sehingga potensinya kurang dari 100%. Pasir silika dengan kadar 95% merupakan bahan baku baik dalam pembuatan semen.

b. Copper Slag (Fe2O3)

Copper slag digunakan sebagai pengoreksi kekurangan kandungan Fe2O3

pada tanah liat. Pasir besi harus mempunyai kandungan Fe2O3 yang lebih dari 75%

agar dapat menambah kekurangan kandungan besi pada tanah liat. Kekurangan besi oksida dapat menyebabkan kehilangan kekuatan semen yang justru menjadi sifat utama kualitas suatu produk semen. Selain sebagai bahan baku korektif, copper slag juga berfungsi sebagai penghantar panas pada proses pembuatan terak (klinker). Copper slag mempunyai sifat menggumpal dan merupakan komponen dengan berat jenis terbesar dari komponen lainnya.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Limestone digunakan sebagai pengoreksi apabila kadar CaO dalam bahan baku kurang. Limestone yang digunakan adalah yang mempunyai kadar CaO tinggi yaitu jenis High Grade Limestone.

E.3 Bahan Tambahan (Aditif)

Bahan tersebut ditambahkan dalam klinker agar didapatkan sifat-sifat tertentu. Bahan-bahan tambahan adalah :

a. Batuan gypsum (CaSO4.2H2O)

Bahan baku tersebut diperoleh dari limbah pabrik Petrokimia. Batu gips ini dipakai sebagai bahan campuran pada terak untuk digiling pada penggilingan akhir. Tujuan penambahan gips pada saat penggilingan terak adalah untuk memperlambat pengerasan pada semen, mencegah adanya false set, serta memberikan kekuatan tekanan pada semen.

b. Trass

Trass adalah bahan hasil letusan gunung berapi yang berbutir halus dan banyak mengandung oksida silika amorf (SiO2) dan telah mengalami pelapukan

hingga derajat tertentu. c. Fly Ash

Fly ash merupakan abu dari sisa pembakaran batu bara dengan kandungan oksida silika amorf (SiO2) sebesar 40,06%. Penambahan bahan ini yaitu untuk

meningkatkan kuantitas produk semen. E.4 Produk PT Semen Indonesia

PT Semen Indonesia memproduksi dua jenis semen yaitu: a. Ordinary Portland Cement (OPC)

Ordinary Portland Cement merupakan semen campuran dengan limestone sebagai bahan tambahan pada campuran terak dan gypsum pada proses penggilingan akhir. OPC diproduksi di Pabrik Tuban III. Semen ini merupakan semen hidrolis untuk konstruksi khusus yang tidak memerlukan ketahanan sulfat, persyaratan panas hidrasi, dan kekuatan awal yang tinggi. OPC digunakan untuk

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

industri besar seperti gedung-gedung bertingkat, jembatan, landasan pacu, dan jalan raya.

b. Portland Pozzolan Cement (PPC)

Portland Pozzolan Cement merupakan semen campuran dengan pozzolan sebagai bahan tambahan pada campuran terak dan gypsum pada proses penggilingan akhir. PPC diproduksi di Pabrik Tuban I dan Tuban II. Semen ini digunakan untuk konstruksi umum yang tahan terhadap sulfat dan panas hidrasi sedang. Semen ini digunakan untuk bangunan perumahan, bendungan, dam, irigasi, bangunan tepi pantai, daerah rawa/gambut, dan bahan bangunan (genteng dan ubin).

F. Organisasi Perusahaan

Kelancaran dan kontinuitas operasional suatu pabrik merupakan hal penting dan menjadi tujuan utama setiap perusahaan. Struktur organisasi memberikan wewenang pada setiap bagian perusahaan untuk melaksanakan tugas yang dibebankan kepadanya, juga mengatur fungsi-fungsi atau orang-orang dalam hubungan satu dengan yang lain dalam melaksanakan fungsi mereka.

Adapun struktur organisasi PT. Semen Indonesia (Persero) berbentuk organisasi garis (Line Organization) yang tertuang dalam Surat Keputusan Direksi Nomor 005/Kpts/Dir/2011, tentang Struktur Organisasi di PT. Semen Indonesia (Persero).

Kedudukan tertinggi Struktur Organisasi dipegang oleh seorang Direktur Utama yang dibantu oleh seorang Wakil Direktur Utama yang membawahi 4 orang direktur, antara lain :

• Direktur Produksi • Direktur Litbang • Direktur Pemasaran • Direktur Keuangan

Direktur Utama juga membawahi langsung Satuan Pengawasan Intern dan Departemen Sumber Daya Manusia. Satuan Pengawasan Intern membawahi 2 dinas

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

yaitu: Dinas Pengawasaan Keuangan dan Administrasi serta Dinas Pengawasaan Teknik.

Pada Struktur Organisasi pada PT. Semen Indonesia juga terdapat sebuah kompartemen dan sekretaris perusahaan, di mana kompartemen tersebut adalah kompartemen pabrik Tuban yang secara organisatoris berada di bawah Direktur Produksi. Kompartemen ini membawahi 4 departemen:

- Departemen Produksi I - Departemen Produksi II - Departemen Produksi III - Departemen Produksi IV

Sedangkan Departemen Pabrik Gresik berada langsung di bawah Direktur Produksi. Sekretaris Perusahaan dalam organisasi berada di bawah Direktur Keuangan dan Sekretaris Perusahaan ini membawahi Hubungan Pesaham.

Direktur Keuangan juga membawahi langsung sebuah Departemen Keuangan dan Akuntansi serta Departemen Pengembangan Perusahaan/Wakil Manajemen.

Direktur Litbang membawahi 3 departemen antara lain: • Departemen Rancang bangun

• Departemen Teknik

• Departemen Litbang dan Jaminan Mutu

Sedangkan Direktur Pemasaran membawahi 2 departemen antara lain: • Departemen Pemasaran

• Departemen Pembelian dan Pergudangan

Badan Usaha PT Semen Indonesia (Persero) Tbk dan Kepemilikan saham. Pada tanggal 24 Oktober 1969 Pabrik Semen Gresik berubah statusnya menjadi Perseroan Terbatas (PT). Pemilikan Saham PT Semen Gresik saat ini adalah Pemerintah RI (51,01%) dan masyarakat (48,99%). Sejak tanggal 15 September 1995 dilakukan konsolidasi tiga pabrik semen, yaitu antara:

- PT Semen Gresik (Persero) - PT Semen Padang (Persero)

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 - PT Semen Tonasa (Persero)

PT Semen Gresik (Persero) Tbk. juga memiliki beberapa anak perusahaan untuk pendukungan operasional pabrik. Anak perusahaan tersebut adalah:

a. PT Industri Kemasan Semen Gresik (IKSG)

PT Industri Kemasan Semen Gresik terletak di Tuban Jawa Timur. Bidang usahanya meliputi: pengolahan bahan-bahan pokok pembuat kemasan melakukan pemasaran dan distribusi berbagai macam barang mengenai pembuatan kemasan. Produk IKSG adalah Kantong Kraft Jahit (Sewn Kraft), Kantong Kraft Lem (Pasted Kraft), Kantong Woven Cloth (Sewn Woven), Kantong Kraft Laminasi Woven (Sewn Woven Laminating), Kantong Besar, dan Kantong Belanja.

b. PT Kawasan Industri Gresik

PT Kawasan Industri Gresik terletak di Gresik, Jawa Timur. Bidang usahanya meliputi: penjualan lahan industri, penjualan ruko, persewaan tanah industri, persewaan bangunan pabrik siap pakai, persewaan gudang, persewaan gudang, persewaan kantor, dan persewaan ruko.

c. PT Eternit Gresik

PT Eternit Gresik terletak di Gresik, Jawa Timur. Bidang usahanya meliputi: memproduksi lembaran fiber-semen, panel, dan bahan bangunan lain dari fiber semen, serta memproduksi bahan bangunan dari bahan setengah jadi fiber-semen untuk diproses lebih lanjut.

d. PT United Traktor Semen Gresik (UTSG)

PT United Traktor Semen Gresik bergerak dalam bidang usaha: - Eksplorasi dan eksploitasi bahan tambang darat kecuali minyak dan gas - Pemasaran dan pertambangan hasil tambang

- Perdagangan barang dan peralatan tambang di dalam dan luar negeri - Memberikan jasa usaha pertambangan.

e. PT Varia Usaha

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 - Jasa pengangkutan

- Perdagangan/distributor semen - Pertambangan

- Perdagangan barang industry f. PT Swadaya Gatra

Bidang usaha PT Swadaya Gatra meliputi developer, kontraktor sipil, kontraktor mekanikal, kontraktor mekanikal dan elektrikal, bengkel dan manufaktur, fabrikasi baja, jasa penyewaan dan pemeliharaan alat berat, biro teknik, industri dan perdagangan.

g. PT Eternit Gresik (PT EG)

PT Eternit Gresik (EG) berlokasi di Gresik, Jawa Timur dan bergerak dalam bidang produksi asbes, bahan bangunan, dan cetakan. PT Eternit Gresik didirikan pada tahun 1971 dan sejak saat itu menjadi perusahaan terkemuka di antara produsen fiber semen lain di Indonesia serta perusahaan pertama yang memproduksi fiber semen 100% bebas asbes di Indonesia dan satu-satunya perusahaan yang memproduksi seluruh produknya tanpa mengandung asbes. Komposisi pemegang saham dalam anak perusahaan Perseroan ini setelah Perjanjian Jual dan Beli Saham pada tanggal 17 Mei 2006, No.129 yang diaktakan oleh Noor Irawati, SH Notaris di Surabaya adalah sebagai berikut: Perseroan memiliki saham sebesar 17,57% dan Team S.A sebesar 82,43%.

Dalam bidang pengelolaan perusahaan, EG telah memperoleh Sertifikat ISO 9001:2000 dan ISO 14001 dari Benchmark Australia, serta AS 4801 tentang Keselamatan dan Kesehatan Kerja juga dari Benchmark Australia.

i. Thang Long Cement

Thang Long Cement merupakan salah satu anak perusahaan Galeximo yang bergerak dalam bidang penghasil semen (pabrik semen). Pabrik semen yang baru beroperasi secara komersial (comercial running) pada kuartal III/2008 ini memiliki teknologi modern yang diadopsi dari Polysius, Jerman. Saat ini kapasitas produksi yang dimiliki TLCC sebesar 2,3 juta ton/tahun atau sesuai dengan design capacity.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Pabriknya berada di Provinsi Quang Ninh, atau di areal Hiep Phuoc Industrial Park, Distrik Nha Be, Ho Chi Minh City. Kedepan, atas komitmen SGG dan pihak Geleximco Group kapasitas pabrik ini akan ditingkatkan menjadi 6,5 juta ton/tahun. (Sinergi,2013)

G. Keselamatan dan Kesehatan Kerja

Keselamatan kerja adalah rangkaian usaha-usaha untuk pencegahan kecelakaan dalam proses kerja. Keselamatan sangat berpengaruh terhadap peningkatan mutu produksi dan dapat membantu meningkatkan produksi. Bagian keselamatan kerja bertugas untuk pencegahan segala tindakan maupun keadaan berbahaya, dengan cara sebagai berikut:

1. Melakukan pengawasan terhadap lingkungan berbahaya 2. Melakukan pengawasan terhadap tindakan berbahaya

3. Menjaga pelaksanaan ketentuan keselamatan dan kesehatan kerja 4. Memeriksa dan merawat mobil pemadam kebakaran

5. Memeriksa dan merawat alat-alat pemadaman api ringan 6. Memeriksa dan merawat hydrant pemadam

7. Mencegah dan mengatasi terjadinya kebakaran 8. Mencegah dan menolong terjadinya kecelakaan kerja 9. Melaksanakan program TQC (Total Quality Control)

Alat-alat keselamatan kerja antara lain helm pengaman, pelindung mata, perlindungan badan (baju tahan panas, jaket karet, jaket hujan, dan rompi kulit), perlindungan tangan (kaos tangan karet, kaos tangan kulit, kaos tangan kain, dan kaos tangan kombinasi), pelindung kaki, pelindung pernafasan, pelindung telinga (peredam suara). Pada bagian-bagian tertentu dipasang rambu-rambu K3 untuk pencegahan terjadinya kecelakaan kerja.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 BAB II

DESKRIPSI PROSES

A. Konsep Proses

1. Definisi Semen

Semen adalah pengikat hidrolis, dimana jika bercampur dengan air akan membentuk suatu pasta yang akan mengeras karena adanya hidrasi. (Locher and Kropp, 1986)

2. Komposisi semen

Semen Portland terutama terdiri dari oksida kapur (CaO), oksida silika (SiO2),

oksida alumina (Al2O3), dan oksida besi (Fe2O3). Kandungan dari keempat oksida

kurang lebih 95% dari berat semen dan biasanya disebut “major oxides”, sedangkan sisanya sebanyak 5% terdiri dari oksida magnesium (MgO) dan oksida lain. Keempat oksida utama pada semen akan membentuk senyawa-senyawa yang biasa disebut:

1) Trikalsium Silikat, 3CaO. SiO2 disingkat C3S

2) Dikalsium Silikat, 2CaO. SiO2 disingkat C2S

3) Trikalsium Aluminat, 3CaO. Al2O3 disingkat C3A

4) Tetra Kalsium Alumino Ferrite, 4CaO. Al2O3. Fe2O3, disingkat C4AF

Keempat senyawa tersebut mempunyai sifat sebagai berikut:

1) C3S

Sifat C3S hampir sama dengan sifat semen, yaitu apabila ditambahkan air

akan menjadi kaku dan dalam beberapa jam saja pasti akan mengeras. C3S

menunjang kekuatan awal semen dan menimbulkan panas hidrasi ±500 joule/gram. Kandungan C3S pada semen portland bervariasi antara

35% - 55% tergantung pada jenis semen portland.

2) C2S

Pada penambahan air segera terjadi reaksi, menyebabkan pasta mengeras dan menimbulkan sedikit panas yaitu ±250 joule/gram. Pasta yang mengeras, perkembangan kekuatannya stabil dan lambat pada beberapa

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

minggu, kemudian mencapai kekuatan tekan akhir hampir sama dengan C3S. Kandungan C2S pada semen Portland bervariasi antara 15% - 35% dan

rata-rata 25%.

3) C3A

Dengan air bereaksi menimbulkan panas hidrasi yang tinggi yaitu ±850 joule/gram. Perkembangan kekuatan terjadi pada satu sampai dua hari, tetapi sangat rendah. Kandungan C3A pada semen Portland bervariasi antara

7% - 15%.

4) C4AF

Dengan air bereaksi dengan cepat dan pasta terbentuk dalam beberapa menit, menimbulkan panas hidrasi ±420 joule/gram. Warna abu-abu pada semen dipengaruhi oleh C4AF. Kandungan C4AF pada semen Portland

bervariasi antara 5% - 10% dan rata-rata 8%.

3. Sifat–sifat Semen

Sifat-sifat semen antara lain sebagai berikut : 3.1. Sifat Fisika

a. Setting dan Hardening

Proses setting dan hardening terjadi karena adanya pembentukan komponen hidrat yang dihasilkan dari reaksi hidrasi. Semen apabila dicampur dengan air akan menghasilkan pasta yang elastis dan dapat dibentuk (workable), sampai beberapa waktu karakteristik dari pasta tersebut tidak berubah dan periode ini sering dinamakan dormant periode. Pada tahapan selanjutnya pasta mulai menjadi kaku walau masih ada yang lemah, tetapi sudah tidak dapat dikerjakan (unworkable), kondisi ini dinamakan initial set. Tahapan berikutnya pasta melanjutkan kekuatannya sehingga didapat padatan yang utuh, kondisi ini dinamakan final set. Proses pengerasan berjalan terus dan sejalan dengan waktu akan diperoleh kekuatan, proses ini dikenal dengan nama hardening. Hasil padatan tersebut biasa disebut hardened cement paste atau cement stone. Jika pada pasta semen ditambahkan pasir dan agregat maka sifat cement stone akan meningkat (Locher and Kropp, 1986).

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 b. Hidrasi Semen

Hidrasi semen merupakan reaksi yang terjadi antara senyawa semen dengan air. Semen terdiri atas beberapa senyawa, dengan demikian hidrasi semen terdiri dari beberapa reaksi kimia yang berjalan bersamaan. Semen Pozzolan mempunyai kandungan utama yaitu C3S, C2S, C3A, C4AF, dan silika aktif pada bahan pozzolan

yang ditambahkan. Adapun reaksi-reaksi senyawa tersebut dengan air adalah sebagai berikut :

Hidrasi C3S dan C2S

Reaksi hidrasi C3S dan C2S dengan air akan membentuk kalsium silika hidrat

(CSH) dan kalsium hidroksida. Kalsium silikat hidrat adalah kristal yang bentuknya berupa padatan yang sering disebut tube morite gel. Dengan adanya Ca(OH)2 pasta

semen mempunyai kebasaan yang tinggi.

C3S + H2O → CSH + Ca(OH)2

C2S + H2O → CSH + Ca(OH)2

Hidrasi C3A

Hidrasi C3A akan menghasilkan kalsium aluminat hidrat (CAH) yang

kristalnya berbentuk kubus. Reaksi hidrasi C3A sangat cepat sehingga pasta semen

cepat mengeras yang disebut dengan false set, untuk mencegahnya, perlu ditambah

gypsum (CaSO4.2H2O).

Mula-mula C3A akan bereaksi dengan gypsum menghasilkan kalsium sulfo

aluminat (C3A.3CaSO4.31H2O) dimana kristalnya berbentuk jarum dan lebih stabil

disebut dengan ettringite yang akan membungkus permukaan sendiri dengan C3A,

sehingga menyebabkan reaksi hidrasi terlambat. Namun akibat peristiwa osmosis lapisan ini akan pecah dan reaksi hidrasi C3A akan terjadi lagi. Peristiwa ini terjadi

pada dormant periode.

Namun, setelah gypsum bereaksi semua, baru terbentuk kalsium aluminat hidrat (C3A.6H2O).

C3A + 3CaSO4 + 32H2O →C3A.3CaSO4.32H2O

(Ettringite), menunda pengerasan C3A + H2O → CAH + panas tinggi

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Hidrasi C4AF

Reaksi hidrasi C4AF air akan membentuk kalsium aluminoferrit hidrat dan

kalsium hidroksida. Reaksi:

C4AF + H2O → CAFH + Ca(OH)2

C4AF + 2Ca(OH)2(s) + 4H2O(l) → 3CaO.Al2O3.3H2O(s) + 3CaO.Fe2O3.3H2O(s)

Pozzolan

Bahan pozzolan mengandung silika aktif dan alumina, dan jika bertemu dengan kalsium hidroksida dan air juga akan mengalami reaksi hidrasi membentuk calcium silica hydrat dan tetra calcium alumina hydrat.

SiO2 + Ca(OH)2 + Air → CSH

Faktor-faktor yang mempengaruhi hal tersebut antara lain: 1) Kehalusan dari semen

2) Jumlah air yang digunakan 3) Temperatur

4) Additive

Panas Hidrasi

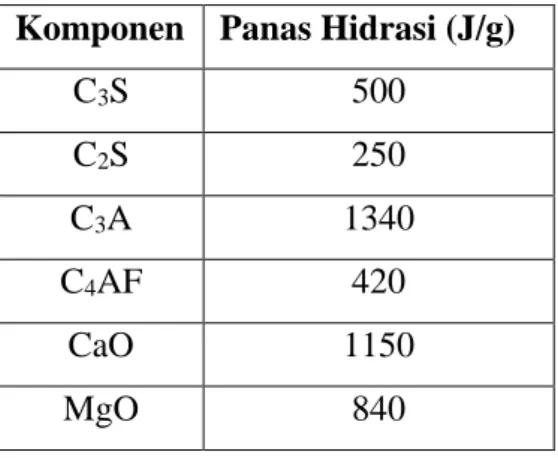

Hidrasi merupakan reaksi eksotermis. Panas hidrasi merupakan panas yang terjadi selama semen mengalami proses hidrasi. Pada komposisi kimia semen yang menghasilkan panas hidrasi terbesar adalah C3A, sedangkan C2S menghasilkan

panas hidrasi yang terkecil (tabel II.1). Panas hidrasi yang terlalu tinggi akan menimbulkan keretakan pada beton. Hal ini disebabkan panas yang timbul sulit dilepaskan dan terjadi pemuaian, kemudian pada proses pendinginan akan mengalami keretakan yang diakibatkan oleh adanya penyusutan. Tabel II.2 menunjukkan perbandingan panas hidrasi yang ditumbulkan dari semen Portland dan semen Pozzolan.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Tabel II.1 Panas Hidrasi Komponen dalam Semen Komponen Panas Hidrasi (J/g)

C3S 500 C2S 250 C3A 1340 C4AF 420 CaO 1150 MgO 840

Sumber: Locher and Kropp, 1986.

Tabel II.2 Perbandingan Panas Hidrasi

Tipe Semen Panas Hidrasi (J/g)

Semen Portland 375 – 525 Semen Pozzolan 315 – 420

Sumber: Locher and Kropp, 1986. Bila semen dengan kekuatan awal tinggi dan panas hidrasi besar, kemungkinan terjadi retak-retak pada beton. Hal ini disebabkan panas yang timbul sulit dilepaskan dan terjadi pemuaian, kemudian pada proses pendinginan akan mengalami keretakan yang diakibatkan oleh adanya penyusutan.

c. Kuat Tekan (Strength)

Kuat tekan merupakan kemampuan semen menahan suatu beban tekan.

Cement gel merupakan dasar kekuatan semen. Cement gel terbentuk dari rangka

lanjutan calcium silicate hydrat dan calcium aluminate hydrat. (Locher and Kropp, 1986)

Kuat tekan semen sangat dipengaruhi oleh komponen kimia semen yaitu C3S

dan C2S. Untuk komponen C3S memberikan kuat tekan awal pada semen sedangkan

untuk C2S kuat tekan akhir yang hampir sama dengan C3S. Komponen C3A

berpengaruh pada kecepatan pengerasan semen dan C3AF berpengaruh pada warna

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 Faktor yang mempengaruhi kuat tekan semen adalah:

1. Kehalusan semen, makin halus ukuran partikel semen maka kuat tekan yang dimiliki akan semakin besar.

2. Pori-pori, makin tinggi pori-pori semakin rendah kekuatan semen.

3. Senyawa C3S dan C2S pada semen, senyawa C3S akan memberikan kekuatan

awal pada semen, sedangkan untuk C2S memberikan pengaruh kekuatan akhir

pada semen.

d. Daya Tahan Semen terhadap Asam Sulfat

Pada umumnya daya tahan beton terhadap asam sulfat sangat lemah, sehingga mudah terdekomposisi. Senyawa sulfat bereaksi dengan Ca(OH)2 dan calcium

aluminate hydrat, sehingga akan terjadi pengembangan volume dan menyebabkan

terjadinya keretakan pada beton. Oleh sebab itu, dibuatlah jenis semen lain yang dapat mengatasi masalah tersebut, biasanya dipergunakan untuk daerah dengan kadar asam sulfat tinggi, misalnya daerah pantai. Semen tahan sulfat adalah semen yang mengandung C3A rendah atau slag tinggi (minimal 65%). (Locher and Kropp,

1986)

e. False Set

False Set adalah kekakuan yang cepat (abnormal premature setting) terjadi beberapa menit setelah penambahan air. Plastisitas adukan dapat diperoleh kembali dengan pengadukan tanpa penambahan air.

Penyebab terjadinya false set:

1. Dehidrasi gypsum, terjadi apabila gypsum ditambahkan ke dalam klinker yang terlalu panas. Karena gypsum berubah menjadi gypsum semi hidrat atau anhidrat yang bila dicampur dan diaduk dengan air akan terbentuk gypsum kembali dan adukan menjadi kaku.

2. Reaksi alkali selama penyimpanan dengan karbonat.

3. Alkali karbonat bereaksi dengan Ca(OH)2 kemudian mengendap dan

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

4. C3S bereaksi dengan udara (Airation) pada kelembaban yang tinggi dan pada

waktu penambahan air terjadi reaksi yang sangat cepat sehingga menimbulkan false set.

3.2. Sifat Kimia Semen a. Loss On Ignition (LOI)

LOI dipersyaratkan untuk pencegahan mineral-mineral yang dapat diuraikan dengan pemijaran karena kristal mineral-mineral tersebut pada umumnya mengalami perubahan dalam periode yang panjang. Proses ini dapat menimbulkan kerusakan pada batu setelah beberapa tahun kemudian.

b. Insoluble Residue

Insoluble residue adalah impuritas sisa setelah semen tersebut direaksikan dengan asam klorida (HCl) dan natrium karbonat (Na2CO3). Insoluble residu

dibatasi untuk upaya pencegahan tercampurnya semen Portland dengan bahan-bahan alami lainnya dan tidak dapat dibatasi dari persyaratan fisika.

c. Modulus Semen

Modulus semen adalah bilangan yang menyatakan perbandingan kuantitatif dari senyawa-senyawa CaO, SiO2, Al2O3 dan Fe2O3. Perhitungaan modulus semen

ini bertujuan untuk menentukan perbandingan jumlah dari masing-masing bahan mentah dalam penyiapan umpan kiln (kiln feed) sehingga diharapkan akan diperoleh terak/klinker dengan komposisi yang dikehendaki. Komposisi terak yang berbeda akan menghasilkan sifat semen yang berbeda pula.

Beberapa modulus semen yang biasa digunakan adalah sebagai berikut: i. Hydraulic Modulus (HM)

Hydraulic Modulus merupakan perbandingan antara CaO dengan SiO2, Al2O3

dan Fe2O3. Nilai HM antara 1,7 - 2,3.

3 2 3 2 2 SiO Al O FeO CaO HM

Hydraulic Modulus yang tinggi menyebabkan :

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

2. kadar free lime tinggi, sehingga dapat menyebabkan retak-retak saat semen diaplikasikan.

3. kekuatan awal tinggi.

Hydraulic Modulus yang rendah menyebabkan:

1. klinker mudah dibakar karena fluxing material berlebih. 2. kekuatan awal rendah.

3. kandungan C3S, C3A, C4AF turun. ii. Silica Ratio (SR)

SR yaitu perbandingan antara SiO2 dengan total Al2O3 dan Fe2O3. Nilai SR

berkisar antara 1,9 – 3,2. 3 2 3 2 2 SiO O Fe O Al SR

SR yang tinggi menyebabkan:

1. klinker sulit dibakar, sehingga memerlukan suhu yang lebih tinggi. 2. komposisi C3A dan C4AF turun.

3. komposisi C2S dan C3S naik.

4. fase meningkat karena suhu tinggi sehingga dapat merusak coating. 5. merusak batu tahan api.

6. memperlambat pengerasan semen. SR yang rendah menyebabkan:

1. klinker mudah dibakar.

2. komposisi C3A dan C4AF naik.

3. komposisi C2S dan C3S turun, sehingga burnability factor rendah.

4. mempercepat pengerasan semen.

iii. Alumia Ratio (AR)

AR merupakan perbandingan antara Al2O3 dengan Fe2O3. Nilai AR biasanya

antara 1,5 - 2,5. 3 2 3 2 O Fe O Al SR

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

1. klinker sulit dibakar, sehingga membutuhkan suhu yang lebih tinggi. 2. kadar C3A dan C4AF naik.

3. pengerasan semen cepat dan kekuatan awal tinggi.

Alumina ratio yang rendah menyebabkan:

1. klinker mudah dibakar.

2. kadar C4AF turun karena Al2O3 kurang.

3. terdapat sisa Fe2O3.

4. warna semen kurang gelap. iv. Lime Saturation Factor (LSF)

LSF adalah perbandingan antara CaO dalam raw meal dengan jumlah CaO maksimum yang dibutuhkan untuk mengikat oksida-oksida yang lain. LSF dapat dicapai jika semua silika telah terikat sebagai C3S, semua oksida besi terikat dengan

jumlah equivalen dengan alumina membentuk C4AF, sedangkan sisa alumina

membentuk C3A. LSF yang tinggi pada umpan kiln akan menyebabkan pembakaran

klinker menjadi lebih sulit.

3 2 3 2 2 1,1 0,7 8 , 2 CaO 100 O Fe O Al SiO LSF

Jika LSF < 89 menyebabkan terak mudah dibakar, kadar free lime rendah, liquid fase berlebihan sehingga cenderung membentuk ring dan coating ashing, potensial C3S rendah, C2S tinggi, dan panas hidrasi semen rendah.

jika LSF > 98 menyebabkan terak sulit dibakar, kadar free lime tinggi, temperature burning zone tinggi, potensial kadar C3S tinggi, dan panas hidrasi

tinggi. Nilai LSF standar semen Portland antara 0,90 – 0,95. v. Burnability Index (BI)

Burnability index dihitung berdasarkan komponen klinker yang penting yaitu

C3S, C4AF, dan C3A. Dalam rumus berikut akan terlihat bahwa kandungan C3S

yang tinggi dengan kandungan C4AF atau C3A yang rendah akan menyebabkan

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 A C AF C S C BI 3 4 3

vi. Burnability Factor (BF)

Untuk kiln feed yang tidak mengandung magnesia atau alkali, nilai BF dihitung berdasarkan persamaan berikut:

BF = LSF + 10.SR

Persamaan di atas juga berlaku untuk kiln feed yang kandungan magnesia dan alkalinya tidak berubah, sedangkan untuk kiln feed yang kandungan magnesia atau alkalinya berubah 1% atau lebih, nilai BF dihitung berdasarkan persamaan berikut:

BF= LSF + 10.SR – 3(MgO + Alkali)

Nilai BF bertambah besar jika LSF atau SR meningkat, sedangkan kandungan MgO atau alkali menurun. Makin besar nilai BF, makin sulit pembakaran klinker.

4. Jenis-jenis Semen a. Semen Portland

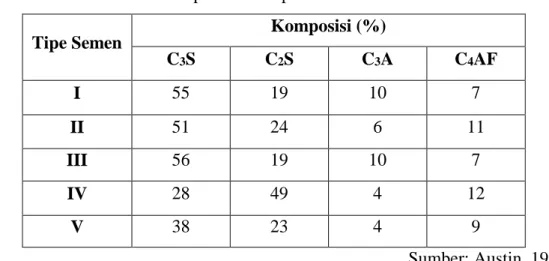

Di Amerika Serikat terdapat lima tipe umum semen portland yang memiliki spesifikasi tertentu dan didesain oleh ASTM Specification C 150-63 sebagai berikut:

b. Tipe I/Ordinary Portland Cement (OPC)

Semen ini digunakan untuk semua konstruksi umum yang tidak membutuhkan sifat-sifat khusus misalnya rumah dan gedung-gedung perkantoran. c. Tipe II/Moderate Heat Cement

Digunakan untuk konstruksi dengan persyaratan panas hidrasi dan tahan sulfat yang sedang.

d. Tipe III/High Early Strength Cement

Digunakan untuk konstruksi dengan persyaratan kekuatan awal yang tinggi. Kekuatan awal semen tergantung oleh jumlah C3S. Untuk meningkatkan

kandungan C3S maka semen tipe III ini memiliki kandungan perbandingan

lime-silica dan kehalusan yang lebih tinggi dibandingkan semen tipe OPC. (Austin,

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 e. Tipe IV/Low Heat Portland Cement

Semen Portland jenis ini memiliki panas hidrasi yang rendah,oleh karena itu kandungan C3S dan C3A lebih sedikit dibanding jenis semen Portland lain.

Konsekuensinya kandungan C4AF mejadi lebih tinggi. Kandungan C3S yang

rendah mengakibatkan kekuatan awalnya sangat rendah. (Austin, 1984) f. Tipe V/Sulfate Resistance Portland Cement

Semen tipe V memiliki sifat tahan sulfat yang tinggi. Semen ini memiliki kandungan C3A yang rendah.

Tabel II.3 Tipe dan Komposisi Semen Portland Tipe Semen Komposisi (%) C3S C2S C3A C4AF I 55 19 10 7 II 51 24 6 11 III 56 19 10 7 IV 28 49 4 12 V 38 23 4 9 Sumber: Austin, 1975. g. Portland Pozzolan Cement (PPC)

Semen jenis ini dibuat dengan cara menggiling terak semen portland dengan bahan yang memiliki sifat pozzolan baik, yang berasal dari alam maupun buatan. Kekuatan awal PPC lebih rendah dari OPC, namun seiring bertambahnya waktu kekuatannya akan bertambah hingga mencapai kekuatan akhir yang dapat lebih tinggi dari OPC. Hal ini disebabkan karena kandungan silika aktif dalam pozzolan yang dapat bereaksi dengan CaO selama proses hidrasi semen membentuk kalsium silika hidrat. (Bogue, 1968)

Sifat-sifat yang dimiliki semen pozzolan antara lain: 1) Panas hidrasi rendah

2) Tahan sulfat dan air laut (Bogue, 1968).

Sifat-sifat tersebut menyebabkan PPC sesuai untuk bangunan di tepi laut atau rawa, irigasi dan pencoran beton massa.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 h. High Allumina Cement (Semen Alumina Tinggi)

High Allumina Cement adalah semen yang mengandung kalsium alumina

tinggi dan dibuat dengan cara melebur campuran batu kapur dan bauxite. Bauxite biasanya mengandung oksida besi, silika, magnesia, dan impuritas lainnya. Semen tipe ini memiliki sifat tahan air laut, sulfat, dan asam. Selain itu memiliki kuat tekan tinggi dalam waktu singkat, dan tahan suhu tinggi, oleh sebab itu semen tipe ini cocok digunakan untuk pabrik kimia, tambang, dan penyusun furnace. (Bogue, 1968)

i. Oil Well Cement

Oil Well Cement adalah semen Portland yang dicampur dengan bahan retarder

khusus seperti asam borat, kasein, lignin, gula atau organic hydoxid acid. Retarder berfungsi untuk mengurangi kecepatan pengeringan semen sehingga adukan dapat dipompakan ke dalam sumur minyak atau gas. OWC bersifat tahan terhadap tekanan dan suhu tinggi. Kegunaan OWC:

1) melindungi ruangan antara oil well casing dengan karang atau tanah di sekelilingnya.

2) pelindungi oil well casing terhadap serangan air yang korosif.

3) menyangga oil well casing sehingga mengurangi tegangan dalam pipa baja. 4) menyumbat aliran air yang akan masuk ke dalam sumur minyak.

j. Blended Cement (Semen Campuran)

Semen ini dibuat dengan menambahkan bahan-bahan lain ke dalam semen Portland. Hal ini bertujuan untuk mendapatkan sifat-sifat baik yang tidak dimiliki semen Portland. (Shukla and Pandey, 1977)

k. White Portland Cement/WPC (Semen Portland Putih)

White Cement dibuat dari bahan mentah yang mengandung oksida besi dan

oksida magnesia serendah mungkin. Semen putih banyak digunakan untuk bangunan arsitektur dan dekorasi yang memerlukan warna dasar putih. WPC dapat juga digunakan untuk melapisi permukaan dinding atau lantai beton cor. (Shukla and Pandey, 1977)

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 l. Masonary Cement

Semen ini dibuat dari penggilingan klinker semen Portland, kapur halus dan pasir. Sifat-sifat yang dimiliki oleh masonary cement adalah workability, daya plastisnya tinggi, dan ekspansinya rendah. Semen jenis ini digunakan untuk bangunan di daerah dingin sebab masonary cement memiliki perubahan volume kecil pada suhu yang berubah-ubah. (Shukla and Pandey, 1977)

m. Expanding Cement

Berbeda dengan jenis semen lainnya, semen tipe ini justru memiliki sifat

expanding pada awal pengerasan. Expanding Cement cocok digunakan untuk

menambal beton yang tua. Namun semen ini tidak dianjurkan untuk bangunan yang terkena air larut secara langsung.

Expanding Cement dibuat dari 70% klinker, 10% expanding medium seperti calcium sulfoaluminate (campuran dari 50% gipsum, 25% bauxite¸dan 25% chalk)

dan 20% stabilizing agent seperti granulated slag. (Shukla and Pandey, 1977)

5. Teknologi Pembuatan Semen

Ditinjau dari kadar air umpan yang masuk raw mill, maka proses pembuatan semen dibagi menjadi empat macam:

a. Proses basah b. Proses semi basah c. Proses semi kering d. Proses kering

5.1 Proses Basah (Wet Process)

Pada proses ini umpan kiln berupa slurry dengan kadar air 25% - 40%. Kiln yang digunakan untuk proses basah mempunyai ukuran yang panjang dan memerlukan zona dehidrasi. Zona dehidrasi diperlukan untuk mengeringkan kadar air yang cukup tinggi sehingga diperlukan panas yang besar.

Secara singkat langkah proses pembuatan semen dengan metode ini adalah sebagai berikut:

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Batu kapur dihancurkan lalu disimpan dalam gudang, sedangkan tanah liat dilumatkan dengan air kemudian dimasukkan dalam tangki tanah liat sambil diaduk supaya tidak mengendap. Pasir silika dan pasir besi disimpan dalam tempat penimbunan masing-masing.

b. Pengolahan bahan

Batu kapur, pasir silika dan pasir besi dicampur dan digiling dengan sejumlah air kemudian ditambahkan ke dalam tangki pencampur (blending tank) bersama lumatan tanah liat sambil terus diaduk supaya tetap homogen.

c. Pembakaran

Bahan yang telah dicampur kemudian dipompakan melalui pipa- pipa ke dalam kiln untuk dibakar pada suhu 1350°C - 1400°C. Selama proses pembakaran akan terjadi penguapan air, pelelehan bahan dan reaksi pembentukan material klinker. Setelah dibakar, bahan kemudian didinginkan sehingga diperoleh klinker padat.

d. Penggilingan

Klinker padat dicampur dengan gypsum lalu digiling bersama untuk menjadi semen. Semen hasil penggilingan ini kemudian dipindahkan ke dalam silo-silo penyimpanan semen.

e. Pengantongan

Semen dimasukkan ke dalam kantong dengan berat tertentu yaitu 50 kg. Semen yang telah dikemas kemudian siap diangkut dan dipasarkan.

Keuntungan proses basah:

Pencampuran umpan kiln lebih mudah karena berbentuk slurry.

Debu yang dihasilkan sedikit (kurang menyebabkan pencemaran udara). Kerugian proses basah:

Membutuhkan bahan bakar yang banyak karena memerlukan panas yang besar.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 5.2 Proses Semi Basah

Pada proses semi basah, batu kapur, pasir besi, dan pasir silika dipecah, kemudian pada unit homogenisasi ditambahkan buburan tanah liat dan air dalam jumlah tertentu hingga terbentuk slurry dengan kadar air 15% - 25%. Sebelum diumpankan ke unit pembakaran terlebih dahulu disaring dengan filter press. Filter

cake yang terbentuk (berupa pellet) siap dikalsinasi dengan long rotary kiln.

Keuntungan proses semi basah adalah:

a. Komposisi umpan lebih homogen dibanding dengan proses kering. b. Debu yang dihasilkan relatif sedikit.

Kerugian proses semi basah adalah:

a. Kiln yang digunakan lebih panjang dibanding kiln pada proses kering.

b. Membutuhkan alat filter yang kontinyu untuk menyaring umpan yang berupa

slurry.

5.3 Proses Semi Kering (Semi-Dry Process)

Umpan kiln pada proses ini berupa tepung (serbuk) kering, lalu dengan alat granulator (pelletizer) disemprot dengan air untuk dibentuk menjadi granular dengan kadar air 10% - 12%.

Tahap-tahap pembuatan dengan proses semi kering:

Tahap pengolahan awal sama dengan proses kering sampai pada tahap penyiapan kiln feed. Setelah itu kiln feed ditambah 10% - 15% air hingga menjadi

nodule kecil. Nodule kemudian diumpankan dalam traveling grate calciner supaya

terkalsinasi sebagian sebelum diumpankan ke dalam kiln. Pemanasan nodule memanfaatkan gas panas dari kiln exit gas kemudian dilewatkan melalui bagian atas

nodule. Setelah mengalami kalsinasi sebagian, bahan masuk ke dalam kiln untuk

mengalami klinkerisasi.

Klinker yang terbentuk kemudian didinginkan lalu digiling bersama bahan- bahan tambahan untuk menjadi semen siap kemas.

Keuntungan proses semi kering adalah ukuran klinker yang keluar kiln seragam dan panas pembakaran lebih kecil dibanding proses basah.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Kerugian proses semi kering membutuhkan alat yang cukup banyak dan dalam prosesnya menghasilkan debu oleh karena itu diperlukan alat penyaring debu.

5.4 Proses Kering (Dry Process)

Umpan masuk kiln berupa bubuk kering dengan kadar air pada bahan baku 0,5% - 1%.

Secara singkat langkah proses pembuatan semen dengan metode ini adalah sebagai berikut :

a. Penyimpanan bahan

Limestone ditambang dengan peledakan kemudian ditransportkan ke hammer crusher untuk memperkecil ukurannya menjadi kurang dari 30 mm. Material

kemudian dibawa dan disimpan dalam bentuk pile (timbunan). Untuk clay juga diperoleh dari pertambangan, tetapi cara pengambilannya dilakukan dengan penggarukan. Batu kapur dan tanah liat yang sudah dihancurkan kemudian dipindahkan ke silo-silo penyimpanan bahan baku. Demikian pula pasir besi, pasir silika, dan batu kapur high grade sebagai bahan koreksi disimpan dalam silo masing-masing.

b. Pengolahan bahan

Bahan dari silo-silo penyimpanan bahan baku masing-masing ditimbang sesuai proporsi yang telah ditentukan, selanjutnya diumpankan ke dalam mesin penggiling. Untuk proses kering, raw material digiling bersamaan dalam grinding

mill. Material yang sudah digiling memiliki kehalusan 170 mesh dengan 10% - 20%

tertahan di ayakan dan kandungan air sekitar 0,4%. Oleh sebab itu pada grinding

mill, selain mengalami proses penggilingan material juga mengalami proses

pengeringan. Udara panas didapatkan dari kiln yang suhunya berkisar antara 100°C - 280°C. Setelah halus, bahan dimasukkan ke silo pencampur (homogenizing silo) dan di dalam silo-silo ini bahan dicampur sampai menjadi homogen untuk selanjutnya disimpan di dalam silo-silo pengumpan (kiln feed silo). Sedangkan untuk proses basah, raw material dari pile diumpankan ke grinding mill. Di dalam

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

mempunyai kandungan air sekitar 30%. Slurry tersebut kemudian disimpan dalam

wash mill dan selama penyimpanan dihomogenkan dengan pengadukan.

c. Pembakaran

Bahan dari homogenizing silo diumpankan ke preheater supaya mengalami pemanasan awal, yang meliputi penguapan air bebas dan pelepasan air hidrat dalam

clay menurut reaksi:

Al2O3.2 SiO2.xH2O → Al2O3 + 2 SiO2 + xH2O

Bahan melewati ducting masuk dalam preheater melalui saluran (ducting) kemudian dibawa oleh gas panas dari bawah menuju ke cyclone I. Transfer panas terjadi ketika bahan dibawa bersama gas melewati ducting secara searah. Dari

cyclone I, bahan turun menuju ducting di bawahnya lalu dibawa menuju cyclone II.

Bahan kemudian turun lagi melalui ducting dibawah cyclone II dan dibawa menuju

cyclone III. Dari cyclone III, bahan dibawa menuju cyclone IV. Dari cyclone IV,

bahan masuk ke calciner untuk mengalami reaksi kalsinasi. Bahan dari calciner kemudian masuk ke kiln untuk mengalami proses pembakaran. Pada proses pembakaran terjadi pembentukan senyawa-senyawa penyusun semen yaitu C3S,

C2S, C3A, dan C4AF.

Setelah keluar dari kiln, klinker didinginkan mendadak dalam cooler dan disimpan dalam clinker storage. Pendinginan dilakukan pada suhu kurang dari 1000°C.

d. Penggilingan akhir (finish mill)

Setelah klinker didinginkan di dalam cooler selanjutnya dilakukan penggilingan akhir. Pada proses ini dilakukan penambahan gypsum sebanyak 4% – 5% dari berat klinker. Suhu klinker keluar dari cooler sekitar 100°C dan temperatur ini tidak turun banyak selama penyimpanan. Untuk mengatasi panas yang berlebih, biasanya digunakan air yang dispraykan ke finish mill. Semen yang keluar dari

finish mill adalah 90% lolos ayakan 325 mesh.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

Dengan menggunakan mesin pengantongan, semen dimasukkan ke dalam kantong dengan berat standar. Kantong-kantong yang telah terisi kemudian diangkut dan siap untuk dipasarkan.

Keuntungan proses kering:

Kiln yang digunakan relatif pendek.

Heat consumption rendah.

Kapasitas kiln besar. Kerugian proses kering:

Pencampuran umpan kiln kurang homogen dibandingkan proses basah.

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014

B. Diagram Alir Proses

Gambar II.1 Blok Diagram Proses Pembuatan Semen Zak kosong Tanah liat Pasir silika Pasir besi Batu bara IDO gypsum Trass u/ PPC Clay cutter Coal mill

Raw mill kiln Finish

mill packer konsumen Batu kapur Limestone crusher

Teknik Kimia – Fakultas Teknik Universitas Sebelas Maret

Surakarta 2014 C. Langkah-langkah Proses

Proses pembuatan semen ada dua macam yaitu proses basah dan proses kering. Proses pada PT Semen Indonesia (Persero) Tbk., Pabrik Tuban adalah proses kering. Alasan dihentikannya proses basah adalah penggunaan bahan bakar dan biaya operasional terlalu tinggi. Proses kering menggunakan prinsip preblending dan homogenasi umpan tanur dalam keadaan kering (kadar air 0,1% – 1%), untuk penghilangan air dilakukan pra pemanasan di luar kiln, yaitu pemanas awal (preheater). Proses pemanasan awal dilakukan dengan memanaskan material dengan jalan mensuspensikan material ke dalam aliran gas panas. Prinsip pencampuran suspensi ini dapat dilakukan dengan mudah dan dapat dilakukan secara vertikal dan bertingkat. Keuntungan proses kering adalah kiln yang digunakan relatif pendek, kebutuhan energi rendah sehingga konsumsi bahan bakar relatif lebih sedikit, kapasitas besar, dan biaya operasi rendah. Sedangkan kerugian proses kering adalah kadar air sangat mengganggu operasi karena material menjadi lengket, impuritas alkali menyebabkan penyempitan pada saluran, campuran kurang homogen, dan banyak debu yang dihasilkan, maka dibutuhkan penangkap debu. (Duda, 1985)

Secara garis besar proses pembuatan semen dibagi dalam lima tahap produksi, yaitu penyiapan bahan mentah, pengolahan bahan, pembakaran, penggilingan, serta pengisian dan distribusi. Batu kapur (80%) diambil dari quarry, diangkut dan dihancurkan dengan alat pemecah batu kapur (limestone crusher), dicampur dengan tanah liat (15%) yang diambil, diangkut dan diiris dengan clay

cutter, kemudian campuran yang disebut batu kapur mix tersebut disimpan di mix storage dalam bentuk pile. Pasir silika dan copper slag diperoleh dari pemasok.

Kemudian dilakukan pengolahan bahan mentah, yaitu bahan mentah dicampur dengan proporsi tertentu, digiling dan dikeringkan pada mesin penggiling (vertical

roller mill), sehingga menjadi tepung dan disimpan di silo umpan (homogenizing silo). Dalam tahap pembakaran, tepung umpan kiln diumpankan ke pemanas awal

(preheater), dibakar dalam tanur putar (rotary kiln) agar membentuk terak sampai temperatur 1400°C, didinginkan secara mendadak pada cooler dan disimpan pada