LAPORAN PRAKTEK KERJA

PT PERTAMINA (PERSERO) REFINERY UNIT III

PLAJU – SUNGAI GERONG, SUMATERA SELATAN

LAPORAN UMUM

Oleh:

Fitri Wulandari I 0508018 Fitria Ayuluthfi P. I 0508045

Pembimbing : Angga Pratama Aminudin

11 Juli – 13 September 2011

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

_______________________________________________________________________

1

BAB I

PENDAHULUAN

1.1 Sejarah PT. PERTAMINA (PERSERO)

Upaya pencarian (eksplorasi) sumber minyak bumi di Indonesia pertama kali dilakukan oleh Jhon Reenik (Belanda) pada tahun 1871 di kaki Gunung Ceremai, sedangkan eksploitasi minyak bumi pertama kali dilakukan di Telaga Tunggal pada tahun 1885, sumur ini merupakan sumur pertama di kawasan Hindia-Belanda yang berproduksi secara komersial.

Seiring dengan semakin banyaknya sumber minyak mentah yang sudah ditemukan, pada akhir abad ke-18 mulai didirikan beberapa perusahaan-perusahaan minyak asing, seperti Shell, Stanvac, Royal Dutch Company, dll yang melakukan pengeboran di Indonesia, baru setelah Indonesia merdeka pada tahun 1945, usaha untuk mengambil alih kekuasaan sektor industri minyak dan gas bumi mulai dilakukan.

Berdasarkan Undang-Undang Pertambangan Minyak dan Gas Bumi, UU No.44/1961, dibentuklah tiga perusahaan negara (PN) di sektor minyak dan gas bumi, yaitu :

PN PERTAMIN berdasarkan PP No.3/1961 PN PERMINA berdasarkan PP No.198/1961 PN PERMIGAN berdasarkan PP No.199/1961

Pada tahun 1965 PN.PERMIGAN dibubarkan, semua fasilitas produksinya diserahkan kepada PN PERMINA dan fasilitas pemasarannya diserahkan kepada PN PERTAMIN. Pada tahun 1968 didirikan PN PERTAMINA yang merupakan gabungan dari PN PERMINA dan PERTAMIN dan pada tanggal 17 September 2003 PN PERTAMINA berubah nama menjadi PT. PERTAMINA (PERSERO).

_______________________________________________________________________

2

Berdasarkan UU No.8 tahun 1971, PT. PERTAMINA memiliki tugas utama sebagai berikut :

1. Melaksanakan pengusahaan migas – dalam arti seluas-luasnya, guna memperoleh hasil sebesar-besarnya untuk kemakmuran rakyat dan Negara. 2. Menyediakan dan melayani kebutuhan bahan-bahan minyak dan gas bumi dalam negeri yang pelaksanaannya diatur dengan aturan pemerintah (KEPPRES No. 11 tahun 1990)

Dalam melaksanakan tugas tersebut, PT. PERTAMINA memiliki empat kegiatan utama, yaitu:

a. Eksplorasi dan Produksi

Kegiatan ini meliputi pencarian lokasi yang memiliki potensi ketersediaan minyak dan gas bumi, kemungkinan penambangannya, serta proses produksi menjadi bahan baku unit pengolahan

b. Pengolahan

Kegiatan ini meliputi proses distilasi, pemurnian, dan reaksi kimia tertentu untuk mengolah crude menjadi produk yang diinginkan seperti premium, solar, kerosin, LPG, dll.

c. Pembekalan dan Pendistribusian

Kegiatan pembekalan meliputi impor crude sebagai bahan baku unit pengolahan melalui sistem perpipaan sedangkan kegiatan pendistribusian meliputi pengapalan .

d. Penunjang

Contohnya rumah sakit dan penginapan

Dahulu PT. PERTAMINA (PERSERO) memiliki tujuh unit pengolahan akan tetapi Unit Pengolahan I di Pangkalan Brandan yang berkapasitas 5 MBSD berhenti beroperasi pada tahun 2007 karena permasalahan pasokan umpan.

_______________________________________________________________________

3

Keenam Unit Pengolahan yang masih beroperasi saat ini antara lain:

1. Unit Pengolahan II Dumai-Sei Pakning, Riau dengan kapasitas 170 MBSD 2. Unit Pengolahan III Plaju-Sungai Gerong, Sumatera Selatan dengan

kapasitas 126,2 MBSD

3. Unit Pengolahan IV Cilacap, Jawa Tengah dengan kapasitas 348 MBSD 4. Unit Pengolahan V Balikpapan, Kalimantan Timur dengan kapasitas 260

MBSD

5. Unit Pengolahan VI Balongan, Jawa Barat dengan kapasitas 125 MBSD 6. Unit Pengolahan VII Kasim, Papua Barat dengan kapasitas 9,5 MBSD

Gambar 1.1 Peta Refinery Unit PT. Pertamina di Indonesia

1.2 Sejarah PT. PERTAMINA (PERSERO) Refinery Unit III Plaju-Sungai Gerong

PT. PERTAMINA (Persero) RU-III Plaju-Sungai Gerong merupakan satu dari tujuh unit pengolahan yang dimiliki oleh PT.PERTAMINA. Daerah operasi PERTAMINA RU-III ini meliputi kilang Plaju dan kilang Sungai Gerong.

Kilang minyak Plaju didirikan oleh pemerintah Belanda pada tahun 1903. Kilang ini mengolah minyak mentah yang berasal dari Prabumulih dan

_______________________________________________________________________

4

Jambi. Kilang ini mempunyai kapasitas produksi 100 MBCD (Million Barrel per Calendar Day). Pada tahun 1957, kilang ini diambil alih oleh PT. Shell Indonesia dan pada tahun 1965 pemerintah Indonesia mengambil alih kilang Plaju dari PT. Shell Indonesia. Kilang Sungai Gerong didirikan oleh STANVAC pada tahun 1926. Kilang yang berkapasitas produksi 70 MBCD ini kemudian dibeli oleh PERTAMINA pada tahun 1970. Dengan adanya penyesuaian terhadap unit yang masih ada, maka kapasitas produksi kilang Sungai Gerong menjadi 25 MBCD.

Pada tahun 1973, kedua kilang ini mengalami proses integrasi. Kedua kilang ini dikenal dengan sebutan Kilang Musi. Kilang ini berada di bawah pengawasan RU-III PERTAMINA dan bertanggung jawab dalam pengadaan BBM (Bahan Bakar Minyak) untuk wilayah Jambi, Sumatera Selatan, Bengkulu, dan Lampung. Selain proses integrasi tersebut, RU-III telah melakukan beberapa modifikasi yang secara lengkap dapat dilihat pada Tabel 1.1.

Tabel 1.1 Sejarah PERTAMINA RU-III Plaju – Sungai Gerong

Tahun Sejarah

1903 Pembangunan Kilang Minyak di Plaju oleh Shell (Belanda)

1926 Kilang Sungai Gerong dibangun oleh STANVAC (AS)

1957 Kilang Plaju diambil alih oleh PT. Shell Indonesia

1965 Kilang Plaju/Shell dengan kapasitas 100 MBCD dibeli oleh

negara/PERTAMINA

1970 Kilang Sungai Gerong/STANVAC dibeli oleh negara/PERTAMINA

1971 Pendirian kilang polypropylene untuk memproduksi pellet polytam

dengan kapasitas 20.000 ton/th

1973 Integrasi operasi kilang Plaju – Sungai Gerong

1982 Pendirian Plaju Aromatic Center (PAC) dan Proyek Kilang Musi

_______________________________________________________________________

5

1982 Pembangunan High Vacuum Unit (HVU) Sungai Gerong dan

revamping CDU (konservasi energi)

1984 Proyek pembangunan kilang TA/PTA dengan kapasitas produksi

150.000 ton/th

1986 Kilang PTA (Purified Terephtalic Acid) mulai berproduksi dengan

kapasitas 150.000 ton/th

1987 Proyek pengembangan konservasi energi/Energy Conservation

Improvemant (ECI)

1988 Proyek Usaha Peningkatan Efisiensi dan Produksi Kilang (UPEK)

1990 Debottlenecking kapasitas kilang PTA menjadi 225.000 ton/th

1994 PKM II: Pembangunan unit polypropylene baru dengan kapasitas

45.200 ton/th, revamping RFCCU – Sungai Gerong dan unit alkilasi, redesign siklon RFCCU Sungai Gerong, modifikasi unit Redistilling I/II Plaju, pemasangan Gas Turbine Generator Complex (GTGC) dan perubahan frekuensi listrik dari 60 Hz ke 50 Hz, dan pembangunan Water Treatment Unit (WTU) dan Sulphuric Acid Recovery Unit (SARU)

2002 Pembangunan jembatan integrasi Kilang Musi

2003 Jembatan integrasi Kilang Musi yang menghubungkan Kilang Plaju

dengan Sungai Gerong diresmikan

2007 Kilang TA/PTA berhenti beroperasi

Tugas pokok PERTAMINA Refinery Unit III Plaju / Sungai Gerong sesuai dengan UU No.8 tahun 1971 yaitu: “ Menyediakan bahan baku bagi perkembangan dan pertumbuhan industri dalam negeri, Karena itu kegiatan PERTAMINA Unit Pengolahan III Plaju / S.Gerong hanya mengolah bahan bakar minyak (BBM) dan non BBM ”.

_______________________________________________________________________

6

PERTAMINA RU-III memiliki 2 buah kilang, yaitu :

1. Kilang minyak Plaju, yang berbatasan dengan Sungai Musi di sebelah selatan dan Sungai Komering di sebelah barat

2. Kilang minyak Sungai Gerong, yang terletak di persimpangan Sungai Musi dan Sungai Komering.

Visi dan Misi PERTAMINA Refinery Unit III Plaju-Sungai Gerong Visi Pertamina RU-III Plaju :

“Menjadi Kilang Minyak dan Petrokimia Nasional Terkemuka di Asia Tenggara Tahun 2015”

Misi Pertamina RU-III Plaju :

“Menghasilkan Produk Minyak dan Petrokimia dengan Kualitas Internasional”

Tata nilai yang berlaku di Pertamina RU-III Plaju: 1. Clean (Bersih)

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas, dan berpedoman pada asas-asas tata kelola korporasi yang baik.

2. Competitive (Kompetitif)

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan melalui investasi, membangun budaya sadar biaya dan menghargai kinerja.

3. Confident (Percaya Diri)

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN, dan membangun kebanggaan bangsa.

4. Customer Focused (Fokus pada Pelanggan)

Berorientasi pada kepentingan pelanggan dan berkomitmen untuk memberikan pelayanan terbaik kepada pelanggan.

_______________________________________________________________________

7

5. Commercial (Komersial)

Menciptakan nilai tambah dengan orientasi komersial dan mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat.

6. Capable (Berkemampuan)

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun riset dan pengembangan.

1.4. Garis Besar Deskripsi Proses

PT. PERTAMINA (Persero) RU-III melakukan pengolahan minyak mentah menjadi produk-produk seperti bahan bakar minyak (BBM), non-bahan bakar minyak (NBM), dan petrokimia. Pada kilang BBM, minyak bumi mengalami dua proses utama, yaitu primary process (distillation, treating, blending) dan secondary process (polymerization, alkylation, utilities).

Proses utama pengolahan minyak bumi dan petrokimia di Refinery Unit III Plaju-Sungai Gerong meliputi :

Primary Process

Proses primer merupakan proses pemisahaan komponen-komponen minyak mentah yang dilakukan secara fisik, yaitu dengan cara distilasi pada tekanan atmosferik maupun tekanan vakum. Sebagian dari hasil distilasi ada yang menjadi produk langsung dan sebagian lagi harus melewati tahapan secondary process untuk pengolahan lebih lanjut. Unit operasi yang digunakan pada proses ini adalah Crude Distiller (CD) dan Redistiller bertekanan atmosferik. Unit ini terdiri dari unit CD II, CD III, CD IV, CD V, dan CD VI. Unit Redistiller terdiri dari Redistiller I dan II yang pada awalnya digunakan untuk mengolah slop oil (minyak sisa yang tidak memenuhi standar, off spec). Namun, saat ini redistiller telah tidak beroperasi lagi (idle). Unit lain yang termasuk dalam primary process adalah High Vacuum Unit (distilasi bertekanan vakum), Stabilizer C/A/B, dan BB Distiller (Butane-Butylene Distiller).

_______________________________________________________________________

8

Secondary Process

Proses sekunder melibatkan terjadinya perubahan struktur kimia dari suatu senyawa fraksi minyak bumi. Proses yang bertujuan untuk mengolah fraksi-fraksi dari hasil proses primer ini meliputi dekomposisi molekul (cracking), kombinasi molekul (polimerisasi dan alkilasi), dan perubahan struktur molekul (reforming). Unit–unit yang beroperasi pada proses ini adalah RFCCU (Riser Fluid Catalytic Cracking Unit), Unit Polimerisasi, dan Unit Alkilasi.

Treating

Proses treating bertujuan untuk menghilangkan senyawa-senyawa yang tidak diinginkan dari produk BBM seperti senyawa belerang dan merkaptan. Proses treating ini dilakukan pada unit CTU (Caustic Treating Unit) dan Doctor Treater (untuk menghilangkan merkaptan).

Blending

Proses blending atau pencampuran bertujuan untuk memenuhi spesifikasi produk yang telah ditentukan. Proses pencampuran dilakukan dengan penambahan zat aditif atau dengan pencampuran dua produk atau lebih yang berbeda spesifikasinya. Contoh proses pencampuran adalah pencampuran HOMC (High Octane Mogas Component) dengan nafta untuk menghasilkan bahan bakar premium dengan angka oktan yang memenuhi spesifikasi produk.

Produksi Polypropylene

Bahan baku kilang polypropylene adalah raw propaneee-propylene dari hasil perengkahan di RFCCU. Proses pengolahannya terbagi menjadi tiga bagian, yaitu pemurnian bahan mentah menggunakan proses adsorpsi,

distilasi dan pengeringan, polimerisasi dan peletisasi serbuk

_______________________________________________________________________

9

1.5. Kegiatan Kerja Praktek

Kerja praktek di PT. PERTAMINA (Persero) RU-III Plaju-Sungai Gerong dilakukan mulai tanggal 11 Juli - 13 September 2011 di bagian Process Engineering (PE), dengan pengaturan jadwal sebagai berikut :

a. Orientasi umum mulai tanggal 11 Juli 2011 sampai tanggal 15 Juli 2011, dengan rincian sebagai berikut :

Pembuatan badge dan security talk keamanan lingkungan PT. Pertamina RU III pada tanggal 8 Juli 2011

Briefing kesehatan dan keselamatan kerja di HSE (Health, Safety and Environment) pada tanggal 11 Juli 2011

Orientasi di unit Laboratorium pada tanggal 11 – 12 Juli 2011, antara lain Laboratorium Pengamatan (Minyak dan Motor), Laboratorium Penelitian dan Pengembangan, Laboratorium Analisis dan Gas, Laboratorium Petrokimia.

Orientasi di Unit Utilities (UTL) pada tanggal 13 dan 15 Juli 2011 Orientasi di Unit Crude Distiller and Light end (CD&L) pada

tanggal 14 Juli 2011

b. Kegiatan kerja praktek mulai tanggal 18 Juli 2011 sampai tanggal 13 September 2011 dengan rincian sebagai berikut :

Orientasi lapangan di unit-unit lain untuk memperluas pengetahuan dan menambah pengalaman kerja di lapangan

Orientasi lapangan di unit Polypropylene secara umum

Studi literatur dan konsultasi dengan pembimbing untuk pengerjaan tugas khusus mulai tanggal 25 Juli 2011 sampai masa kerja praktek berakhir

Pengerjaan tugas khusus

_______________________________________________________________________

10

1.6 Tujuan Kerja Praktek

Adapun kerja praktek yang dilakukan di PT. PERTAMINA (Persero) RU-III ini bertujuan antara lain:

- mendapatkan gambaran alur proses pengolahan bahan baku menjadi produk.

- memahami unit pemroses dan prinsip kerja dari unit pemroses tersebut. - mendapatkan gambaran nyata tentang dunia kerja.

- menerapkan ilmu yang didapat di bangku kuliah untuk menganalisa jalannya proses dan memecahkan persoalan nyata yang ada di dalam kegiatan pengoperasian sarana produksi.

1.7. Ruang Lingkup

Pelaksanaan kerja praktek di PT. PERTAMINA (Persero) RU-III dibagi menjadi dua tahap, yaitu tahap orientasi lapangan dan tahap pengerjaan tugas khusus. Pengerjaan tugas khusus dilakukan untuk unit purifikasi kilang Polypropylene. Tugas khusus adalah Simulasi Evaluasi Performance DEA Extraction dengan menggunakan software PRO/II.

_______________________________________________________________________

11

BAB II

TINJAUAN PUSTAKA

2.1. Minyak Bumi

Minyak bumi adalah campuran kompleks hidrokarbon ditambah senyawa-senyawa organik dari sulfur, oksigen, nitrogen, dan senyawa-senyawa-senyawa-senyawa yang mengandung konstituen logam, terutama nikel, besi, dan tembaga (Giwangkara, 2007). Selain itu, minyak bumi juga berasal dari kata Petroleum yang secara etomologi berarti minyak bebatuan, sebuah bahan organik alamiah yang terutama tersusun atas hidrokarbon dalam bentuk cairan atau gas dalam perangkap geologis (Prasad, 2000). Berdasarkan teori organik, minyak bumi terbentuk dari sisa-sisa tanaman dan hewan yang telah mati jutaan tahun lalu dan terkumpul pada dasar laut. Melalui proses sedimentasi selama jutaan tahun dan disertai tekanan yang sangat besar dan kenaikan temperatur secara terus menerus, minyak bumi dan gas alam akan

terbentuk. Minyak bumi terbentuk pada rentang temperatur 100oC-200oC,

sedangkan pada temperatur di atas 160oC umumnya yang terbentuk adalah

gas alam.

2.1.1 Karakteristik Minyak Bumi

Minyak bumi sebagai campuran alamiah, selain mengandung hidrokarbon, juga dapat mengandung sulfur, nitrogen, dan/atau senyawa oksigen turunan hidrokarbon. Kandungan lain dari minyak bumi adalah air, senyawa-senyawa inorganik, dan gas. Sifat fisik dan kimia dari minyak bumi sangat bervariasi, bergantung pada kondisi lingkungan, seperti temperatur, tekanan, dan letak geologis selama proses pembentukannya. Minyak bumi biasanya berwarna kecoklatan (minyak ringan mengandung banyak distilat) sampai hitam kecoklatan (minyak berat). Minyak berat memiliki bau kurang sedang (seperti bau bawang) karena kandungan sulfurnya, sedangkan minyak ringan berbau sedap khas aromatik. Specific gravity minyak bumi berada

_______________________________________________________________________

12

pada rentang 0,8 sampai 0,95, sedangkan nilai API-nya berada pada rentang

20 sampai 45 oAPI. Kadar sulfur berada pada rentang kurang dari 0,1%

sampai di atas 5%, namun bila kandungannya lebih dari 0,5%, minyak bumi akan memerlukan proses yang lebih ekstensif. Titik tuang menyatakan kandungan parafin dan aromatik dalam minyak bumi, makin rendah titik tuang, makin rendah kandungan parafin, dan sebaliknya. Kadar garam menunjukkan kecenderungan timbulnya korosi dan peracunan katalis akibat garam. Nilai viskositas kinematik bervariasi dari 0,7 sampai 1300 cST pada

37,8oC; nilai yang paling umum adalah 2,3 sampai 23 cST. KUOP atau faktor

karakteristik menunjukkan tipe hidrokarbon utama dari minyak bumi, naftenik, parafinik, atau aromatik. Secara ringkas karakteristik beberapa jenis minyak bumi ditunjukkan oleh Tabel 2.1 berikut:

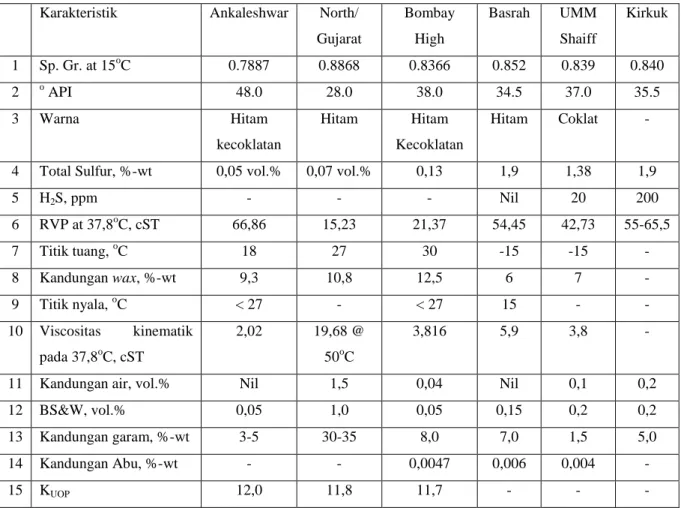

Tabel 2. 1 Karakteristik Tipikal Beberapa Jenis Minyak Bumi (Prasad, 2000)

Karakteristik Ankaleshwar North/

Gujarat Bombay High Basrah UMM Shaiff Kirkuk 1 Sp. Gr. at 15oC 0.7887 0.8868 0.8366 0.852 0.839 0.840 2 o API 48.0 28.0 38.0 34.5 37.0 35.5 3 Warna Hitam kecoklatan Hitam Hitam Kecoklatan Hitam Coklat -

4 Total Sulfur, %-wt 0,05 vol.% 0,07 vol.% 0,13 1,9 1,38 1,9

5 H2S, ppm - - - Nil 20 200 6 RVP at 37,8oC, cST 66,86 15,23 21,37 54,45 42,73 55-65,5 7 Titik tuang, oC 18 27 30 -15 -15 - 8 Kandungan wax, %-wt 9,3 10,8 12,5 6 7 - 9 Titik nyala, oC < 27 - < 27 15 - - 10 Viscositas kinematik pada 37,8oC, cST 2,02 19,68 @ 50oC 3,816 5,9 3,8 -

11 Kandungan air, vol.% Nil 1,5 0,04 Nil 0,1 0,2

12 BS&W, vol.% 0,05 1,0 0,05 0,15 0,2 0,2

13 Kandungan garam, %-wt 3-5 30-35 8,0 7,0 1,5 5,0

14 Kandungan Abu, %-wt - - 0,0047 0,006 0,004 -

_______________________________________________________________________

13

2.1.2. Unsur-Unsur Penyusun Minyak Bumi

Unsur penyusun utama dari minyak bumi adalah hidrokarbon, sedangkan senyawa-senyawa lain, seperti asam naftenik, senyawa kompleks nitrogen, dan merkaptan menyebabkan adanya unsur-unsur oksigen, nitrogen dan sulfur dalam minyak bumi. Resin dan aspal dalam minyak bumi

mengandung oksigen dan sulfur; sulfur inorganik terlarut sebagai H2S

dalam minyak bumi. Minyak bumi juga mengandung sangat sedikit logam, kebanyakan terkandung dalam pengotor air dan sebagian membentuk senyawa kompleks di fasa hidrokarbon. Unsur-unsur penyusun minyak bumi ditunjukkan oleh Tabel 2.2 berikut:

Tabel 2. 2 Unsur-unsur Penyusun Minyak Bumi (Prasad, 2000)

Unsur %-wt 1. Karbon (C) 83,9-86,8 2. Hidrogen (H) 11,0-14,0 3. Belerang (S) 0,06-8,00 4. Nitrogen (N) 0,02-1,70 5. Oksigen (O) 0,08-1,82 6. Logam 0,0-0,14

Hidrokarbon adalah senyawa yang terdiri dari hidrogen (H) dan karbon (C). Senyawa-senyawa hidrokarbon yang menyusun minyak bumi antara lain: 1. Parafin atau alkana

Parafin memiliki rumus molekul CnH2n+2. Masing-masing atom karbon

saling berikatan dengan ikatan tunggal, sedangkan ikatan sisanya jenuh dengan atom hidrogen. Karenaikatan tunggalnya, parafin mempunyai kestabilan yang cukup tinggi. Pada jumlah atom karbon lebih dari tiga, alkana dapat memiliki struktur yang berbeda-beda untuk jumlah atom karbon dan hidrogen yang sama atau sering disebut isomer. Minyak bumi mengandung hidrokarbon dengan jumlah atom karbon sampai dengan 70, sehingga jumlah isomer hidrokarbon parafiniknya sangat tinggi. Beberapa contoh parafin adalah methane, isobuthane, dan isooktana.

_______________________________________________________________________

14

2. Olefin atau alkena

Olefin mempunyai rumus molekul CnH2n dan secara alami tidak terdapat

dalam minyak bumi, tetapi terbentuk selama proses pengolahan. Struktur olefin menyerupai parafin, namun ada ikatan rangkap antara dua atom karbon atau lebih Olefin biasanya tidak diinginkan karena mudah teroksidasi dan terpolimerisasi akibat ikatan rangkapnya.

3. Naften atau sikloparafin

Naften merupakan senyawa hidrokarbon siklik dengan ikatan tunggal

yang memiliki rumus molekul CnH2n. Ada banyak tipe naften dalam

minyak bumi dan biasanya tidak ditangani per senyawa naften, melainkan diklasifikasikan berdasarkan rentang titik didih dan

karakteristiknya ditentukan dengan bantuan faktor korelasi seperti Kw

atau CI. Beberapa contoh naften adalah siklohexane, metilsiklohexane, dan dekalin.

4. Aromatik

Aromatik merupakan hidrokarbon yang sangat berbeda secara fisik dan kimia dari parafin maupun naften. Hidrokarbon aromatik memiliki cincin benzene yang tidak jenuh, tapi sangat stabil dan sering berkelakuan

seperti senyawa yang jenuh. Aromatik mempunyai rumus molekul CnH

2n-6dan biasanya dihasilkan dari reaksi adisi atau substitusi, bergantung

pada kondisi reaksi. Senyawa ini banyak ditemukan dalam reformat hasil reaksi katalitik di Platforming. Contoh senyawa aromatik yang banyak ditemukan dalam minyak bumi adalah toluen dan m-ksilen

Selain senyawa hidrokarbon, minyak bumi juga mengandung senyawa-senyawa organik yang tersusun atas atom sulfur, nitrogen, dan oksigen, serta logam-logam seperti Vanadium dan nikel sebagai senyawa organometallic.

_______________________________________________________________________

15

Senyawa-senyawa ini disebut juga sebagai senyawa non-hidrokarbon berikut:

1. Senyawa Sulfur

Sulfur merupakan komponen non-hidrokarbon yang cukup banyak dalam minyak bumi. Minyak mentah tergolong sebagai minyak yang asam (sour) bila kandungan sulfurnya cukup tinggi, sehingga diperlukan pengolahan khusus. Tidak terdapat kriteria yang jelas dalam penggolongan ini, tetapi minyak bumi yang mengandung sulfur lebih dari 0,5% tergolong asam. Senyawa sulfur dapat menyebabkan minyak bumi tidak stabil terhadap panas dan sangat korosif terhadap peralatan proses. Senyawa sulfur dalam minyak bumi dapat berupa tiol, mono- dan disulfida, dan thiophenes.

2. Nitrogen

Kandungan nitrogen dalam minyak bumi umumya hanya 1/10 dari

kandungan sulfurnya. Minyak bumi dengan kadar nitrogen lebih dari 0,25 %-wt memerlukan pengolahan khusus untuk menghilangkan nitrogen, karena nitrogen dapatmeracuni katalis. Contoh senyawa nitrogen dalam minyak bumi antara lain piridin, quinolin, isoquinolin, acridin, pyrrole, indole, carbazole, dan porphyrin.

3. Oksigen

Kadar oksigen dalam minyak bumi bervariasi dari hampir tidak ada sampai maksimal 2%-wt. Pada fraksi dengan rentang titik didih rendah sampai menengah, oksigen berada dalam bentuk asam karboksilat dan fenol. Kadar oksigen biasanya dinyatakan sebagai kadar keasaman. Meskipun bersifat asam, oksigen tidak menimbulkan masalah serius dibandingkan Nitrogen dan Sulfur.

4. Logam

Logam yang paling banyak ditemukan dalam minyak bumi adalah Vanadium, kadarnya bisa sampai 0,1%-wt, dilanjutkan dengan nikel dan besi sesuai urutan konsentrasinya. Logam-logam lain biasanya ditemukan dalam jumlah yang sangat sedikit, misalnya kurang dari 1ptb. Logam ini

_______________________________________________________________________

16

tidak diinginkan karena dapat menimbulkan reaksi-reaksi yang merugikan.

5. Aspal dan Resin

Senyawa non-hidrokarbon ini terdapat pada residu asphaltic setelah semua material distilat sudah dihilangkan dari minyak bumi. Aspal adalah padatan hitam amorf, mengandung banyak aromatik dengan berat molekul yang tinggi (600-30000). Resin berwarna gelap, padat atau semi-padatan, memiliki berat molekul yang lebih rendah (600-2000) daripada aspal, dan kurang aromatik dibanding aspal.

2.2. Klasifikasi Minyak Bumi

2.2.1. Berdasarkan Kandungan Basis Minyak Bumi

Berdasarkan komposisi fraksi-fraksi dan residu yang dihasilkan sebagai hasil distilasi, minyak bumi dapat diklasifikasikan menjadi empat jenis, yaitu :

a. Minyak bumi paraffinic base, menghasilkan residu berupa paraffin waxes. Minyak jenis ini umumnya terdiri dari gugus hidrokarbon parafin yang menghasilkan bahan bakar dengan nilai oktan rendah dan gas oil dengan bilangan sethane yang tinggi.

b. Minyak bumi asphaltic base, mengandung residu yang terdiri dari asphaltic material

c. Minyak bumi intermediate base, menghasilkan residu berupa campuran paraffin waxes dan asphaltic material. Minyak bumi jenis ini kaya akan kandungan straight line gasoline dan menghasilkan bahan bakar dengan bilangan oktan yang rendah.

d. Minyak bumi hybrid atau naphthenic base, menghasilkan residu berupa asphaltic material dengan sejumlah kecil paraffin waxes.

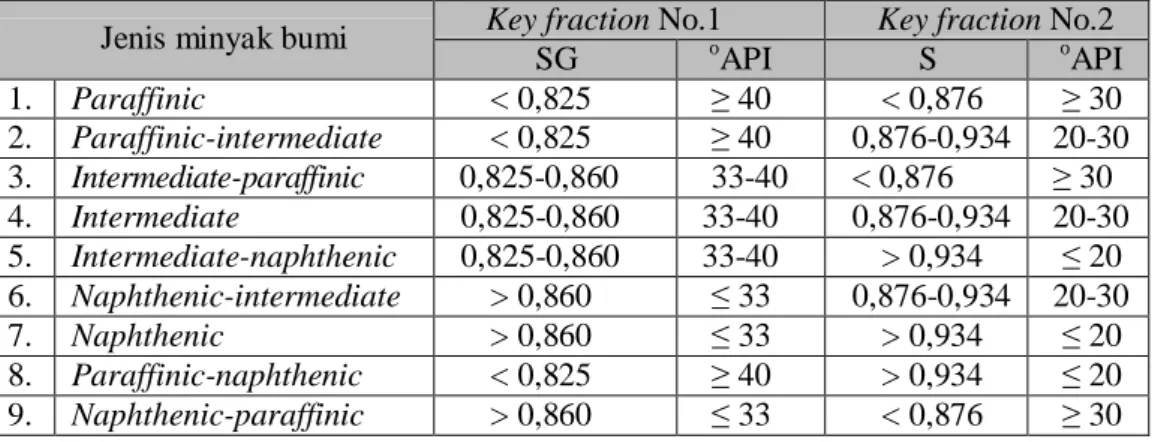

2.2.2. Berdasarkan US Bureau of Mines

Klasifikasi minyak bumi menurut US Bureau of Mines dapat dilihat pada tabel 2.3. Klasifikasi ini dilakukan oleh Lane dan Garton dari US Bureau

_______________________________________________________________________

17

Mines. Dasar klasifikasi yang digunakan adalah °API fraksi nomor 1 dan fraksi nomor 2 yang diperoleh melalui distilasi standar hempel. Fraksi nomor 1 adalah fraksi kerosin bertemperatur 250 – 275 °C pada tekanan atmosfer. Fraksi nomor 2 adalah fraksi pelumas bertemperatur 275 – 300 °C pada tekanan 40 mmHg.

Tabel 2.3 Klasifikasi Minyak Bumi menurut US Bureau of Mines (Sumber:

Prasad, 2000)

Jenis minyak bumi Key fraction No.1 Key fraction No.2

SG oAPI S G o API 1. Paraffinic < 0,825 ≥ 40 < 0,876 ≥ 30 2. Paraffinic-intermediate < 0,825 ≥ 40 0,876-0,934 20-30 3. Intermediate-paraffinic 0,825-0,860 33-40 < 0,876 ≥ 30 4. in Intermediate 0,825-0,860 33-40 0,876-0,934 20-30 5. Intermediate-naphthenic 0,825-0,860 33-40 > 0,934 ≤ 20 6. Naphthenic-intermediate > 0,860 ≤ 33 0,876-0,934 20-30 7. Naphthenic > 0,860 ≤ 33 > 0,934 ≤ 20 8. Paraffinic-naphthenic < 0,825 ≥ 40 > 0,934 ≤ 20 9. Naphthenic-paraffinic > 0,860 ≤ 33 < 0,876 ≥ 30

2.2.3. Berdasarkan Metode Analisis Gugus Struktural

Metode ini mengelompokkan minyak bumi menjadi tujuh jenis, seperti yang ditunjukkan dalam Tabel 2.4.

Tabel 2.4 Klasifikasi Minyak Bumi berdasarkan Gugus Struktural (Sumber:

Prasad, 2000)

Kelas Jenis Minyak Bumi Batasan

I Parafinik %CP ≥ 72 II Parafinik-naftenik %CP ≥ 50; %CP + %CN ≥ 90 III Parafinik-aromatik %CP ≥ 50; %CP + %CA ≥ 90 IV Parafinik-naftenoaromatik %CP ≥ 50; %CN > %CA > 10 V Parafinik-aromatik-naftenik %CP ≥ 50; %CA ≥ %CN; %CN > 10 VI Naftenik-aromatik %CP < 50; %CN > %CA VII Aromatik-naftenik %CP < 50; %CA ≥ %CN

_______________________________________________________________________

18

2.3. Proses Pengolahan Minyak Bumi

Secara umum, proses pengolahan minyak bumi menjadi produk-produknya melalui tiga tahap pengolahan yaitu:

- Proses pengolahan primer (primary process) - Proses pengolahan sekunder (secondary process) - Proses pendukung

2.3.1. Proses Pengolahan Primer (primary process)

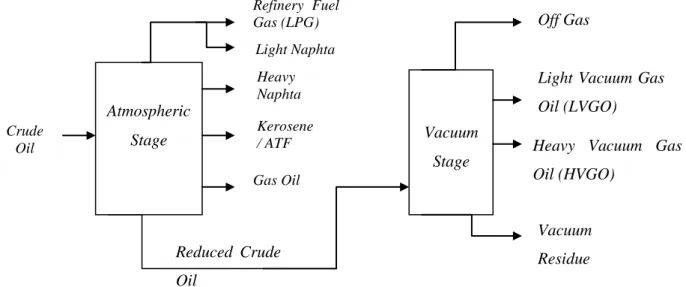

Proses pengolahan primer merupakan proses pemisahan awal dari minyak bumi berdasarkan perbedaan sifat fisik saja. Sifat fisik yang utama dalam proses ini adalah titik didih. Proses yang terjadi pada bagian ini adalah distilasi. Distilasi memisahkan minyak bumi menjadi fraksi-fraksinya berdasarkan perbedaan rentang titik didih dari masing-masing fraksi. Distilasi dapat dilakukan pada kondisi atmosferik atau pada kondisi vakum. Distilasi atmosferik dilakukan terhadap minyak mentah (Crude oil), sedangkan distilasi vakum dilakukan terhadap residu dari distilasi atmosferik (long residue). Distilasi vakum dilakukan pada tekanan yang rendah, sehingga rentang titik didih masing-masing fraksi menurun dan distilasi dapat dilakukan pada suhu yang lebih rendah untuk mencegah cracking.

Gambar 2.1 Diagram Alir Sederhana Proses Distilasi Minyak Bumi

Reduced Crude Oil Atmospheric Stage Heavy Naphta Kerosene / ATF Gas Oil Refinery Fuel Gas (LPG) Light Naphta Crude Oil Vacuum Stage Off Gas

Light Vacuum Gas Oil (LVGO)

Heavy Vacuum Gas Oil (HVGO)

Vacuum Residue

_______________________________________________________________________

19

2.3.2. Proses Pengolahan Sekunder (Secondary Process)

Proses pengolahan sekunder merupakan proses lanjutan dari proses primer. Proses-proses sekunder ini merupakan pengolahan bahan-bahan setengah jadi (bahan intermediat) atau residu dari proses lain menjadi produk jadi. Proses utama yang terjadi adalah perubahan molekul, yaitu proses pemrosesan hidrokarbon dari fraksi berat menjadi fraksi yang lebih ringan tanpa melalui proses distilasi. Proses pengubahan atau konversi dapat dilakukan dengan bantuan panas maupun bantuan katalis.

1. Konversi termal

Konversi termal adalah proses konversi hidrokarbon pada temperatur tinggi untuk memperoleh material dengan berat molekul yang lebih rendah. Tiga proses utama pada konversi termal adalah sebagai berikut: a. Thermal cracking

Thermal cracking adalah proses dekomposisi termal dari molekul minyak berantai panjang menjadi rantai-rantai yang lebih pendek

dengan mekanisme radikal bebas. Temperatur tinggi (di atas 315 oC)

dan waktu tinggal merupakan variabel yang mengatur perolehan produk, akan tetapi pada temperatur dan waktu tinggal yang terlalu tinggi, thermalcracking akan disertai pembentukan coke yang berlebihan. Hasil dari thermalcracking berupa olefin yang kurang stabil dan memerlukan penanganan lebih lanjut, sehingga cracking dengan katalis lebih disukai. Akan tetapi, thermalcracking dilakukan untuk menyiapkan tar aromatik sebagai bahan baku needle coke. b. Visbreaking

Visbreaking adalah proses penurunan viskositas dan pour point dari residu distilasi vakum ataupun residu dan minyak berat lainnya. Reaksi yang terjadi pada proses visbreaking adalah perengkahan pada rantai samping dari sikloparafin atau cincin aromatik, sehingga rantainya terputus menjadi gugus etil dan metil dan perengkahan resin dan senyawa-senyawa pembentuk menjadi hidrokarbon ringan

_______________________________________________________________________

20

dengan tekanan 16 kg/cm2gauge. Proses ini, sama seperti thermal

cracking lainnya, bergantung pada temperatur dan waktu tinggal. c. Coking

Coking adalah proses paling berat (severe) dari thermal cracking lainnya. Umpan untuk proses ini adalah residu-residu yang sudah tidak dapat diproses oleh perengkahan lainnya. Proses ini merupakan cara yang cukup murah untuk mendapatkan distilat ringan dari minyak bumi, dengan kokas (coke) sebagai produk samping. Kokas ini dapat menjadi produk yang berharga bila kandungan sulfur dan logamnya rendah. Proses coking yang dilakukan biasanya berupa delayed coking, agar proses coking tidak terjadi pada heater atau bagian-bagian lain yang tidak diinginkan. Delayed coking menggunakan laju alir umpan yang cukup tinggi sehingga waktu tinggal di heater lebih singkat dan proses coking baru terjadi di tempat yang diinginkan, misalnya di dalam chamber. Pada dasarnya proses yang terjadi pada delayed coking adalah thermal cracking membentuk olefin-olefin dilanjutkan dengan polimerisasi olefin membentuk tar aromatik. 2. Konversi katalitik

Konversi katalitik adalah konversi kimia yang menggunakan katalis, dan memungkinkan terjadinya reaksi-reaksi yang tidak bisa terjadi pada konversi termal. Konversi katalitik mencakup konversi yang mengubah jumlah atom karbon, mengubah rasio karbon terhadap hidrogen, maupun yang bukan keduanya. Konversi katalitik penting yang mengubah jumlah atom karbon adalah catalytic cracking, hydrocracking, dan polimerisasi. Rasio karbon terhadap hidrogen diubah dengan proses hidrogenasi dan dehidrogenasi. Isomerisasi adalah proses yang tidak mengubah jumlah atom karbon maupun rasio karbon terhadap hidrogen.Isomerisasi hanya mengubah bentuk molekul bersama dengan kualitas masing-masing isomer.

_______________________________________________________________________

21

a. Catalytic cracking

Catalytic cracking digunakan untuk mengkonversi minyak-minyak berat menjadi bahan bakar yang lebih bernilai dan produk-produk yang lebih ringan. Proses perengkahan dengan bantuan katalis ini dapat menghasilkan produk bahan bakar dengan oktan yang lebih tinggi dan lebih sedikit minyak berat dan gas-gas ringan yang dihasilkan. Perengkahan katalitik yang umum digunakan adalah fluid catalytic cracking yang menggunakan katalis terfluidisasi. Katalis yang digunakan adalah serbuk halus campuran alumina dan silika. Proses perengkahan ini akan memproduksi karbon dalam bentuk kokas yang akan terakumulasi pada katalis, sehingga menyebabkan penurunan aktivitas katalis. Oleh karena itu katalis harus diregenerasi dengan membakar kokas yang terdeposit pada partikel katalis

sehingga kokas akan menjadi CO dan CO2.

b. Catalytic hydrocracking

Catalytic hydrocracking adalah proses catalytic cracking yang dilanjutkan dengan proses hidrogenasi, penjenuhan hidrokarbon dengan bantuan hidrogen. Proses perengkahan menghasilkan olefin untuk hidrogenasi, sedangkan proses hidrogenasi menyediakan panas untuk perengkahan. Hal ini bisa terjadi karena reaksi perengkahan adalah reaksi endoterm dan reaksi hidrogenasi bersifat eksoterm. Panas yang dihasilkan biasanya berlebih, sehingga temperatur reaktor akan meningkat dan mempercepat reaksi. Hal ini dikendalikan dengan menggunakan injeksi hidrogen dingin untuk menggambil kelebihan panasnya. Reaksi hydrocracking berlangsung pada temperatur antara

288 oC sampai 399 oC dengan tekanan reaktor antara 80-140 bar. Laju

sirkulasi H2 yang besar serta persiapan umpan yang baik (pembebasan

dari racun-racun katalis) dapat meningkatkan umur katalis. c. Alkilasi dan polimerisasi

Alkilasi adalah proses penambahan gugus alkil pada senyawa lain, misalnya pada olefin dengan berat molekul redah membentuk parafin

_______________________________________________________________________

22

dengan rantai yang lebih panjang dengan angka oktan yang lebih tinggi. Alkilasi dengan menggunakan katalis asam sulfat dapat

berlangsung pada 10oC - 21oC atau lebih rendah, sedangkan dengan

katalis asam fluorida (HF), alkilasi berlangsung pada temperatur 38 oC

atau lebih rendah.

Polimerisasi adalah penggabungan dua molekul atau lebih untuk menghasilkan molekul yang lebih besar. Polimerisasi biasanya menggabungkan olefin-olefin ringan menghasilkan molekul parafin yang lebih besar, dengan angka oktan yang lebih baik dan biaya yang lebih murah, meskipun perolehannya lebih rendah daripada proses alkilasi.

d. Catalytic reforming

Catalytic reforming adalah proses pengubahan struktur molekul

hidrokarbon menjadi hidrokarbon aromatik berangka oktan

tinggi.Katalis-katalis yang digunakan untuk proses catalytic reforming antara lainplatina-alumina, platina-silika alumina, chrom-alumina, cobalt molybdat. Reaksi-reaksi yang terjadi pada proses catalytic

reformingadalah dehidrogenasi naften menjadi aromatik,

dehidrosikisasi parafin menjadi aromatik, isomerisasi, dan

hydrocracking. Dehidrosiklisasi merupakan proses pelepasan

hidrogen (dehidrogenasi) dari rantai panjang parafin menjadi aromatik; isomerisasi dilangsungkan untuk menaikkan angka oktan parafin.

2.3.3. Proses pendukung

Proses pendukung adalah proses-proses yang tidak berkaitan langsung dengan pengolahan hidrokarbon menjadi produk. Proses ini mencakup produksi hidrogen, pengolahan gas, gas treating, sulfur recovery, dan pengolahan air buangan.

_______________________________________________________________________

23

1. Produksi hidrogen

Hidrogen dapat diperoleh dengan operasi reforming nafta berkatalis platinum atau dengan oksidasi parsial dari hidrokarbon berat seperti fuel oil atau dengan steam reforming produk-produk ringan seperti methane. Steam reforming untuk produksi hidrogen mencakup 4 langkah, yaitu reforming, shift conversion, pemurnian gas, dan methanesi.

2. Pengolahan gas

Bagian ini berfungsi untuk mengambil kembali C3, C4, C5, dan C6

dari aliran gas produk dan mengambil methane dan ethane dari hasil desulfurisasi yang dapat digunakan sebagai fuel gas atau umpan untuk produksi hidrogen. Proses utama pada bagian pengolahan gas ada proses absorbsi.

3. Gas treating

Proses ini dilakukan untuk menghilangkan gas-gas bersifat asam

yang dapat menganggu proses, dalam hal ini berupa H2S dan CO2. Proses

penghilangan ini dilakukan dengan memanfaatkan pelarut kimia, pelarut fisik, maupun dengan adsorpsi kering.

4. Sulfur recovery

Sulfur recovery dilakukan karena alasan ekonomi, yaitu kadar

sulfur dioksida dalam gas buangan melebihi ambang batas dan H2S biasa

digunakan dengan gas-gas lain sebagai bahan bakar kilang. Metode recovery yang umum dilakukan antara lain konversi katalitik dengan unggun kering dengan modified Claus atau dengan proses oksidasi langsung.

5. Pengolahan air buangan

Air proses yang mungkin terkontaminasi minyak, dipisahkan dari minyaknya pada API separator, lalu kemudian dimurnikan dengan

proses koagulasi oleh Fe(OH)3 dan Al(OH)3 di tangki flotasi. Setelah

dikoagulasi, air proses dioksigenasi di bawah tekanan dan kemudian dimasukkan ke digestion tank, yang menggunakan bakteri untuk

_______________________________________________________________________

24

mengambil minyak dan senyawa fenol yang tersisa. Terakhir, air proses dilewatkan pada sand filter dan digunakan kembali atau di aerasi untuk meningkatkan kadar oksigennya lalu dibuang ke lingkungan.

Air bebas minyak dari pendingin dan boiler dinetralkan atau dievaporasi pada penampungan atau dicampur dengan air limbah yang sudah diproses untuk menurunkan kadar padatan terlarut sebelum dibuang ke lingkungan. Limbah air dari sludge yang mengandung asam, dipisahkan pada sistem separator terlebih dahulu, dinetralkan, baru dimasukkan ke API separator. Air-air yang asam (sour water) dilucuti terlebih dahulu dengan gas atau steam untuk menghilangkan H2S atau senyawa-senyawa sulfur lainnya sebelum diproses di API separator.

2.4. Produk-Produk Minyak Bumi

2.4.1. Liquified Petroleum Gas (LPG)

LPG merupakan campuran hidrokarbon ringan, biasanya merupakan

fraksi C3 dan C4, yang berupa fasa gas pada temperatur lingkungan

dan tekanan atmosfer, akan tetapi, diberikan tekanan tertentu sehingga menjadi fasa cair pada temperatur lingkungan. LPG memiliki nilai kalor dan tingkat kemurnian yang tinggi. LPG biasanya ditambahkan merkaptan dalam jumlah tertentu untuk mendeteksi kebocoran. Tekanan uap menjadi salah satu sifat LPG yang paling penting, yang menyatakan tekanan yang akan ditimbulkan gas pada temperatur lingkungan sehingga menentukan

kekuatan dan desainbejana untuk menampung LPG.

2.4.2. Nafta

Nafta adalah nama umum yang diberikan pada hidrokarbon ringan

yang mendidih pada rentang gasoline. Nafta biasanya

dikelompokkan menjadi nafta ringan (< 100 oC), intermediet

(100-150 oC), dan berat (> 150 oC). Kegunaan nafta yang utama

_______________________________________________________________________

25

Tabel 2.5 Kegunaan Akhir Nafta yang Utama (Sumber: Prasad, 2000)

Jenis Nafta Kegunaan

Nafta ringan

(a) Gas making gasoline (b) Special gasoline

Nafta intermediet

(a) Aviation gasoline (avigas) (b) Motor gasoline (mogas) (c) Marine gasoline

(d) Benzena – high octane gasoline component, pelarut, manufaktur petrokimia

(e) Toluena – high octane gasoline component, pelarut, intermediet kimia, bahan peledak

(f) Olefin dan diolefin (g) Produksi ammonia

Nafta berat

(a) Nafta untuk manufaktur pernis dan cat (b) Thiner untuk cat dan pernis

(c) Pelarut Stoddard, yaitu pelarut khusus untuk bahan dagang cuci kering (dry cleaning)

2.4.3. Motor Spirit

Motor spirit, biasanya dikenal sebagai petrol atau gasoline (bensin), digunakan untuk bahan bakar motor bakar torak (spark ignition engine). Bensin termasuk distilat ringan dan terdiri dari

fraksi C5 hingga C10. Kualitas bensin yang diperlukan agar

memberikan performansi tinggi dapat dilihat pada Tabel 2.8.

Tabel 2.6 Kualitas Bensin yang Diperlukan agar Performansi Tinggi

(Sumber: Prasad, 2000)

Performansi bensin Kualitas yang perlu dikontrol

Pembakaran

Bilangan oktan, rentang distilasi, gravitasi, komposisi

hidrokarbon Penanganan dan

penyimpanan

Kemudahan menguap, tekanan uap, kontaminan (air/

sedimen), korosi tembaga (copper corrosion) Kebersihan selama

penggunaan

_______________________________________________________________________

26

2.4.2. Kerosin

Kerosin adalah fraksi distilasi minyak bumi yang berada dalam rentang

titik didih 150-250 oC. Kerosin tidak bisa dibakar dalam kondisi cair.

Kerosin harus dalam fasa uap dan dicampur dengan oksigen dalam udara dengan perbandingan yang benar untuk membentuk campuran

yang dapat terbakar. Kerosin dihasilkan sebagai fraksi C10 hingga C14.

2.4.5. Aviation Turbined Fuel (ATF)

ATF merupakan fraksi distilasi minyak bumi dengan rentang titik

didih 150-270oC. Senyawa hidrokarbon yang terkandung dalam

ATF adalah parafin dan naften dengan perbandingan yang bervariasi. ATF diharapkan memiliki karakteristik stabilitas termal yang tinggi, kandungan kalor tinggi, tekanan uap rendah, karakteristik pembakaran yang baik, hubungan viskositas dan temperatur yang baik, densitas tinggi, serta panas spesifik tinggi. Kualitas ATF yang diperlukan agar memberikan performansi tinggi dapat dilihat pada Tabel 2.9.

Tabel 2.7 Kualitas ATF yang Diperlukan agar Performansi Tinggi

(Sumber: Prasad, 2000)

Performansi bensin Kualitas yang perlu dikontrol

Pembakaran Komposisi hidrokarbon, kestabilan termal, panas

pembakaran Penanganan dan

penyimpanan

Flash point, viskositas, kontaminan (air/ sedimen), partikulat, pertumbuhan mikrobial

Kebersihan selama penggunaan

Sulfur, stabilitas, existent gum, distilasi, trace metal

2.4.6. Bahan Bakar Diesel

Bahan bakar diesel atau solar merupakan fraksi distilat yang diperoleh langsung dari distilasi minyak bumi dan memiliki

_______________________________________________________________________

27

dinyatakan oleh bilangan sethane (cetane number). Semakin tinggi bilangan sethane, semakin baik pula kualitas solar yang dihasilkan.

2.4.7. Produk Non – BBM

Contoh produk non-BBM yang dihasilkan dari pengilangan minyak bumi adalah minyak pelumas, lilin (petroleum waxes), aspal, petroleum bitumen, petroleum coke, serta pelarut-pelarut hidrokarbon.

2.4.8. Produk Petrokimia

Produk petrokimia yang dapat dihasilkan dari pengilangan minyak bumi, antara lain benzena-toluena-xilena (BTX), PTA, nilon, stirena, polypropylene, PVC, etilen glikol, DMT, PET, dll.

_______________________________________________________________________

28

BAB III

BAHAN BAKU

3.1 Bahan Baku Kilang BBM

PERTAMINA RU-III mengolah bahan baku minyak mentah yang berasal dari berbagai daerah, terutama dari daerah Sumatera Bagian Selatan (Sumbagsel). Transportasi minyak mentah ke kilang dilakukan melalui dua cara, yaitu melalui sistem perpipaan dan sebagian besar menggunakan kapal tanker. Jalur penyaluran minyak mentah tersebut adalah sebagai berikut : 1. Minyak mentah yang dikirim melalui sistem perpipaan adalah :

South Palembang District (SPD) dari DOH Prabumulih

Talang Akar Pendopo Oil (TAP) dari DOH Prabumulih

Jambi Asphalitic Oil (Paraffinic Oil)

Jene

Ramba Crude Oil (RCO) dari DOH Jambi

2. Minyak mentah yang dikirim menggunakan kapal tanker adalah :

Geragai Crude Oil (GCO) dari Santa Fe, Jambi,

Bula/ Klamono (BL/KL) dari Irian Jaya,

Kaji Semoga Crude Oil (KSCO),

Sepanjang Crude Oil (SPO),

Sumatera Light Crude (SLC), dan

Duri Crude Oil (DCO).

Setiap minyak mentah dari sumber yang berbeda tersebut akan ditampung dahulu di dalam tangki penampungan. Minyak mentah tersebut seringkali masih mengandung kadar air yang cukup tinggi, baik dalam bentuk emulsi maupun air bebas. Adanya kandungan air dapat menyebabkan gangguan dalam unit-unit pengolahan sehingga sebelum

_______________________________________________________________________

29

dimasukkan ke dalam unit CD, minyak mentah harus dipisahkan dari air terlebih dahulu. Spesifikasi minyak mentah yang boleh diumpankan ke dalam unit CD adalah di bawah 0,5%-vol. setelah memiliki kandungan air yang sesuai spesifikasi, minyak mentah dapat diumpankan ke dalam CD. Setiap CD didesain untuk mengolah minyak mentah dengan spesifikasi tertentu, bergantung komposisi dan sifat minyaknya. Pada Tabel 3.1 dan Tabel 3.2 ditunjukkan jenis umpan yang masuk ke dalam unit pengolahan pertama (primary process) dan unit pengolahan lanjut (secondary process).

Tabel 3.1 Umpan Unit Primary Process

Unit Kapasitas Pengolahan Sumber minyak bumi

CD-II 16,2 MBSD Kaji, Jene, SPD, TAP

CD-III 30,0 MBSD Ramba, Kaji, Jene

CD-IV 30,0 MBSD Ramba, Kaji, Jene

CD-V 35,0 MBSD SPD, TAP

CD-VI 15,0 MBSD Geragai, Bula, Klamono

Tabel 3.2 Umpan Unit Secondary Process

Unit Sumber minyak bumi

HVU Long residue

RFCCU MVGO (Medium Vacuum Gas Oil), HVGO

(High Vacuum Gas Oil), dan long residue BB (Butane-Butylene)

Distiller

Unstab crack, comprimate, condensate gas, dan residual gas

Stabilizer C/A/B SR-Tops (Straight Run-Tops)

Unit Polimerisasi Fresh BB (Butane-Butylene)

Unit Alkilasi Fresh BB dari BB Distiller

Kilang Polypropylene Raw PP (Propaneee-Propylene) dari RFCCU

(Riser Fluid Catalytic Cracking Unit)

3.2 Bahan Baku Penunjang

Selain bahan baku utama, proses pengolahan juga membutuhkan bahan-bahan penunjang lain, seperti katalis, solvent, dan bahan aditif yang mendukung proses pengolahan bahan baku menjadi produk. Bahan-bahan penunjang yang digunakan di PT. PERTAMINA

_______________________________________________________________________

30

(PERSERO) RU-III ditunjukkan pada Tabel 3.3.

Tabel 3.3 Bahan-Bahan Penunjang

Bahan Unit Fungsi

H2SO4 Alkilasi Katalis

NaOH BB Treating &

Caustic Treating

Untuk proses treating untuk menghilangkan senyawa belerang

Silika alumina RFCCU Katalis cracking

Titanium Catalyst Polypropylene Katalis utama

Tri Ethyl Alumunium (AT cat) Polypropylene Ko-katalis

CMMS Polypropylene Catalyst adjuvant

Hexane Polypropylene Pelarut katalis

DEA Polypropylene Ekstraktor pada purifikasi raw

propaneee propylene AE-Stab, AH-Stab, AI- Stab,

HA-Stab, HD-Stab, SA-Stab, SB-Stab, SC-Stab

Polypropylene Stabilizer additive

Gas N2 Polypropylene Off gas, carrier gas

Fuel oil, fuel gas Semua unit

Bahan bakar untuk pembakaran dalam furnace unit

_______________________________________________________________________

31

BAB IV DESKRIPSI PROSES

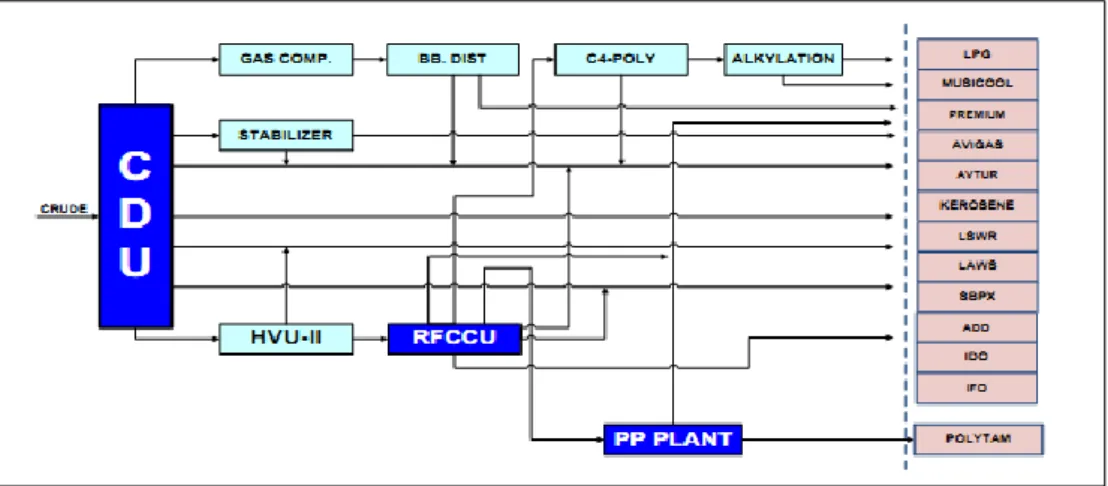

Unit pemrosesan yang ada di kilang PT. Pertamina RU III terbagi atas dua bagian besar, yaitu unit yang memroses minyak mentah (crude) menjadi produk-produk BBM dan unit yang memroses beberapa produk samping hasil pemrosesan minyak mentah menjadi produk petrokimia. Gambar 4.1 menunjukkan diagram alir pemrosesan minyak mentah menjadi produk secara garis besar di PT. Pertamina RU III.

Gambar 4.1 Diagram Alir Pemrosesan Minyak Mentah Menjadi Produk

4.1. Oil Movement

Minyak bumi yang diterima, baik dari perpipaan maupun dari kapal tanker harus dipersiapkan terlebih dahulu sebelum masuk ke dalam sistem pemroses untuk diubah menjadi produk yang siap dipasarkan. Tahap persiapan minyak bumi meliputi :

a. Pengendapan atau settling

Tahap settling dilakukan untuk mengendapkan campuran air dan lumpur yang terkandung dalam minyak bumi. Semakin panjang waktu settling, semakin baik pula hasilnya. Waktu settling biasanya ditetapkan selama satu jam setiap satu meter minyak bumi.

_______________________________________________________________________

32

b. Pembuangan bottom

Tahap ini dilakukan untuk memompa seluruh campuran air dan lumpur yang berada di bawah tangki settling menuju tangki penampung yang dilengkapi steam coil. Campuran tersebut masih mengandung minyak dalam jumlah sedikit. Pemanasan dengan steam melalui steam coil akan memisahkan dari air dan lumpur yang tersisa akan mengendap di dasar tangki.

c. Drain

Campuran air dan lumpur yang mengendap di dalam tangki penampung akan mengendap dengan cara draining, sedangkan minyak akan dipompakan lagi ke tangki crude.

d. Flushing pipa isap tangki

Tujuan tahap flushing adalah untuk mencuci pipa isap tangki untuk membersihkan pipa isap dari air.

Minyak bumi yang telah melewati tahap persiapan akan diolah dalam unit proses pengolahan. Penyaluran minyak bumi ini dilakukan dengan menggunakan pompa di rumah pompa minyak (RPM). Selain pompa umpan, ada juga pompa untuk injeksi minyak bumi ke unit proses. Pada umumnya, terdapat tiga pipa isap (suction pipe) tangki yang digunakan untuk menyalurkan minyak bumi menuju unit proses, yaitu pipa isap bawah, pipa isap tengah, dan pipa isap atas. Pada awal penyuplaian minyak, digunakan pipa isap atas, lalu dilanjutkan dengan pipa isap tengah, dan bila level minyak sudah mendekati setengah tangki, akan dilanjutkan dengan pipa isap bawah. Tangki harus dihubungkan dengan tangki lain yang penuh bila level minyak dalam tangki sudah mendekati 3 m. Penghubungan tangki dilakukan dengan dua cara, yaitu penghubungan tangki menggunakan pipa isap yang sama dan penghubungan menggunakan pipa isap yang berbeda. Sebagian hasil pengolahan minyak bumi di unit proses langsung menjadi finished produk dan sebagian lagi masih memerlukan proses blending. Produk tersebut dialirkan ke tangki penimbun melalui jalur

_______________________________________________________________________

33

perpipaan tertentu sesuai dengan jenis produknya. Setiap pergantian tangki penampung produk harus dikoordinasi dengan unit proses sesuai dengan pesanan dari bagian supply chain.

4.2. Unit Proses Primer (Primary Process)

Unit proses primer mengolah minyak bumi dengan cara memisahkan minyak bumi mentah menjadi fraksi-fraksinya dengan menggunakan prinsip distilasi. Unit-unit di Pertamina RU III yang digunakan pada proses ini adalah unit Crude Distiller (CD), yang terdiri dari lima CD (CD-II, CD-III, CD-IV, CD-V, dan CD-VI), High Vacuum Unit (HVU), Stabilizer C/A/B, SRMGC (Straight Run Motor Gas Compressor),dan BBMGC (Butane-Butylene Motor Gas Compressor), serta BB Distiller (Butane-Butylene Distiller) dan BB Treating.

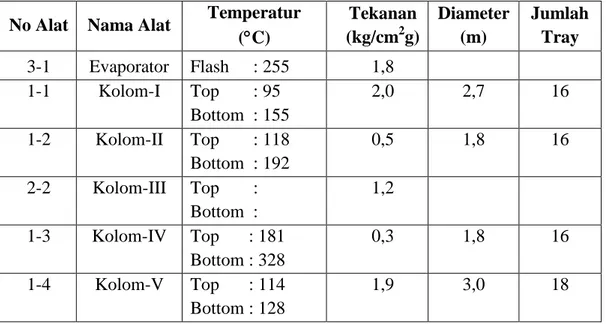

4.2.1. Crude Distiller II (CD-II)

Umpan untuk unit CD II adalah minyak mentah yang berasal dari Jene crude dan SLC (Sumatera Light Crude). CD-II terdiri dari 1 buah kolom evaporator dan 5 buah kolom fraksionator. Produk unit CD II berupa gas, Crude Butane, Straight Run-Tops (SR-Tops), Naphta II, Light Kerosene Distillate (LKD), Light Cold Test (LCT), dan Long Residue. Berdasarkan rancangan, CD-II dapat mengolah bahan baku dengan kapasitas 2.000 ton/hari.

Minyak mentah yang mengandung komponen C1 hingga C50 dipompa

dari tanki penyimpanan dengan menggunakan pompa P-31/32/33 ke dalam kolom evaporator setelah melewati tungku-I (furnace-I). Untuk mengurangi beban tungku, minyak dilewatkan melalui pemanas awal (pre-heater) 6-5/6 dan 6-1/2/3/4 terlebih dahulu hingga mencapai

temperatur 138 oC. Pemanasan awal ini memanfaatkan panas produk

long residue kolom-IV. Minyak mentah panas tersebut dipanaskan lagi dalam tungku hingga mencapai temperatur operasi flash zone dari

_______________________________________________________________________

34

bertekanan 1,8 kg/cm2g. Pada evaporator, terjadi pemisahan yang

menghasilkan produk atas yang mengandung komponen C1-C16 dan

produk bawah yang mengandung komponen C17-C50.

Produk atas evaporator diumpankan ke dalam kolom-I pada tray 10. Pada kolom I, terjadi pemisahan lebih lanjut sehingga menghasilkan produk

atas (C1-C10) sebagai umpan kolom-V, produk side-stream (C11-C14)

sebagai umpan kolom-II, dan produk bawah (C14-C16) yang digabungkan

dengan aliran side-stream kolom IV menuju ke light gas oil stripper 2-1. Produk bawah stripper didinginkan di pendingin sehingga

didapatkan produk LCT (C21-C30), sedangkan produk atas stripper masuk

ke kolom-IV.

Produk bawah evaporator dipanaskan dalam tungku-II hingga

mencapaitemperatur 344 oC, lalu dimasukkan ke dalam kolom-IV

pada tray 4. Produk atas kolom-IV dikondensasi, lalu dikembalikan ke dalam IV sebagai refluks, sedangkan produk bawah kolom-IV yang berupa long residue dikirim ke HVU Sungai Gerong.

Pada kolom-II, terjadi pemisahan lebih lanjut produk side stream kolom-I.

Produk atas kolom-II yang mengandung komponen C11-C12

dikondensasikan dalam kondensor dan dimasukkan ke dalam akumulator, lalu digunakan sebagai refluks kolom-I dan kolom-II. Produk bawah kolom-II didinginkan dalam pendingin 4-9/10 dan diambil sebgai LKD.

Produk atas kolom-I diumpankan ke dalam kolom V pada tray 3. Produk atas kolom-V dikondensasikan dalam kondensor parsial 5-3/4/5/6/7 dan 8-20. Aliran gas kondensor dibagi dua, di mana aliran pertama langsung diumpankan ke SRMGC, sedangkan aliran kedua dikondensasi lagi dalam kondensor 4-7/8, lalu di-flash dalam tangki 8-9. Gas dari 8-9 yang tidak terkondensasi dialirkan ke SRMGC, sedangkan cairannya diambil sebagai crude butane. Cairan kondensor 8-20 di-flash dalam tangki 8-8, di mana gas dialirkan ke SRMGC,

_______________________________________________________________________

35

sedangkan cairan hasil flash ada yang dialirkan sebagai refluks kolom-V

dan ada yang diambil sebagai SR Tops (C5-C7). Sebagian produk

bawah kolom-V dialirkan sebagai refluks kolom-I dan sebagian lagi ke kolom V. Side-stream kolom-V diumpankan ke dalam kolom-III, di mana terjadi pemisahan yang lebih lanjut. Produk atas kolom-III dikembalikan ke kolom-V, sedangkan produk bawahnya didinginkan sehingga diperoleh produk nafta-II.

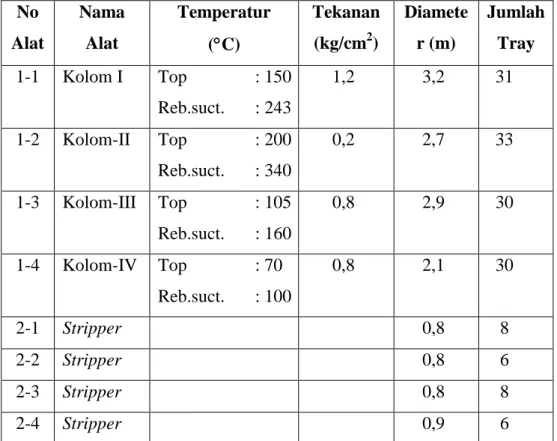

4.2.2. Crude Distiller III (CD-III)

Crude distiller III mengolah crude campuran Jene crude, Ramba dan SLC, untuk menghasilkan Gas, Crude Butane, SR-Tops, Naphta II, Naphta III, LKD, HKD, LCT, HCT dan Long Residue. CD III dirancang untuk mengolah crude dengan kapasitas 4.000 T/D namun hanya dioperasikan dengan kapasitas 3.600 T/D. CD III memiliki 1 kolom stabilizer dan 3 kolom fraksionator.

Minyak mentah dipompa dari tangkin penyimpanan dengan pompa P-13/14/15 melewati beberapa pre-heater, yaitu pre-heater 6-2, 6-1, 6-5/8,

E-108A/B, dan 6-3/4, hingga mencapai 147 oC. Minyak panas ini

diumpankan ke dalam kolom Stabilizer pada tray 20.

Produk atas stabilizer (C1-C5) dikondensasi dan dialirkan ke dalam

akumulator 8-4, di mana produk gasnya (C1-C3) dialirkan ke SRMGC,

sedangkan sebagian produk cairnya diambil sebagai crude butane dan sebagian lagi dikembalikan sebagai refluks kolom stabilizer. Sebagian

produk bawah stabilizer (C5-C50) dipanaskan dalam tungku-I yang

berfungsi sebagai reboiler dan sebagian lagi diumpankan ke dalam

kolom 1-1 pada tray 13. Produk atas kolom 1-1 (C5-C10)

diumpankan ke dalam kolom 1-3. Sebagian produk bawahnya (C16 –

C50) dipanaskan dalam tungku-I, lalu dikembalikan ke kolom 1-1, dan

sebagian lagi dijadikan umpan kolom 1-2 setelah melewati tungku-II. Umpan kolom 1-2 masuk pada tray 14. Produk atas kolom 1-2

_______________________________________________________________________

36

digunakan untuk memanaskan crude, lalu melewati kondensor dan dialirkan ke dalam akumulator 8-2. Sebagian produk cair 8-2 dijadikan

refluks kolom 1-2 dan sebagian lagi diambil sebagai LKD (C12-C16).

Produk bawah yang berupa long residue digunakan untuk memanaskan crude melalui E-108A/B dan 6-3/4 sebelum dikirim ke HVU Sungai Gerong.

Side-stream kolom 1-2 yang diambil pada tray 30 dialirkan ke HKD

stripper 2-3, di mana produk bawahnya diambil sebagai HKD (C16-C20),

sedangkan produk atasnya dialirkan kembali ke kolom 1-2. Side-stream lainnya yang masing-masing diambil pada tray 20 dan tray 13 dialirkan ke stripper 2-2 dan 2-1, di mana produk bawah 2-2 diambil sebagai LCT dan produk bawah 2-1 diambil sebagai HCT. Produk atas masing- masing stripper dialirkan kembali ke kolom 1-2. LCT dan HCT

mengandung komponen C21 hingga C30.

Umpan kolom 1-3 yang berasal dari produk atas kolom 1-1 diumpankan pada tray 10. Produk atas kolom 1-3 dikondensasi dalam pendingin 5-1/2/3/5 dan dialirkan ke dalam akumulator 8-3. Gas yang tidak terkondensasi dialirkan ke SRMGC, sedangkan produk cairnya sebagian dikembalikan ke kolom 1-3 sebagai refluks dan sebagian lagi diambil

sebagai SR Tops (C5-C7). Sebagian produk bawah kolom 1-3

di-boil-up kembali dan sebagian didinginkan dalam pendingin 4-7/8. Sebagian keluaran 4-7/8 dikembalikan sebagai refluks 1-1 dan sebagian

lagi diambil sebagai nafta-II (C8-C10).

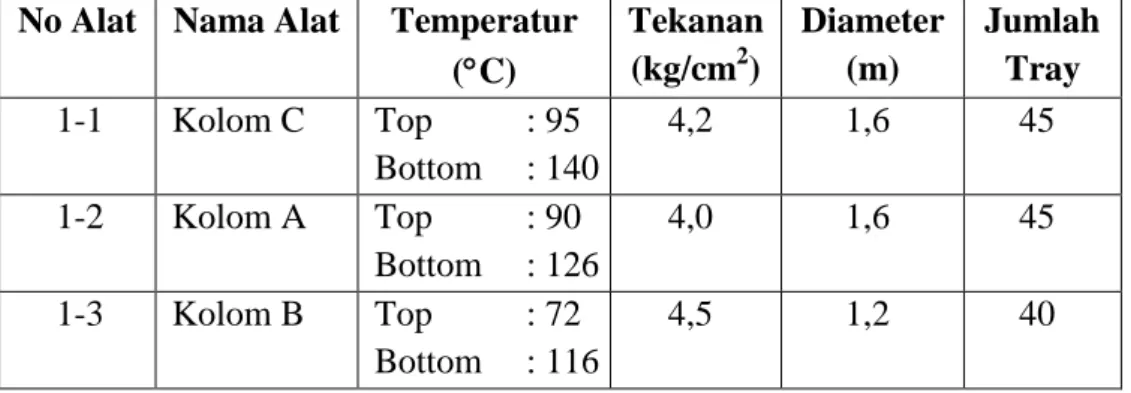

4.2.3. Crude Distiller IV (CD-IV)

CD IV mengolah crude yang berasal dari Kaji Ramba (Karam) dan SLC untuk menghasilkan Gas, Crude Buthane, SR-Tops, Naphta II, Naphta III, LKD, HKD, LCT, HCT dan Long Residue. CD IV dirancang untuk mengolah crude dengan kapasitas 4.000 T/D. Pada dasarnya proses yang terjadi pada CD IV hampir sama dengan CD III, tetapi terdapat beberapa

_______________________________________________________________________

37

modifikasi aliran untuk mendapatkan jumlah fraksi Naphta III (avtur) dalam jumlah yang lebih. CD IV memiliki 1 kolom stabilizer dan 3 kolom fraksionator.

Beberapa modifikasi pada CD IV adalah sebagai berikut :

a. Produk bawah kolom stabilizer dipanaskan terlebih dahulu dalam tungku-II sebelum diumpankan ke dalam kolom 1-1,

b. Sebagian produk atas kolom 1-1 diumpankan ke dalam kolom 1-3, sedangkan sebagian lagi dijadikan refluks kolom 1-1 setelah melalui akumulator 8-1

c. Umpan kolom 1-2 masuk pada tray 19

d. Side stream untuk HKD stripper diambil pada tray 27, untuk LCT stripper pada tray 22 dan untuk HCT stripper pada tray 10

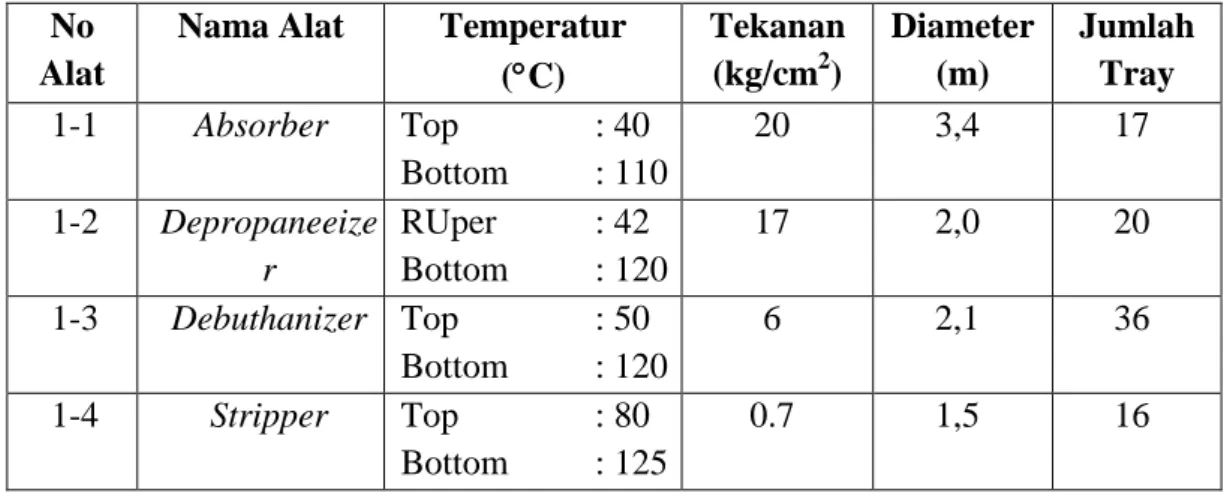

4.2.4. Crude Distiller V (CD V)

CD V mengolah crude oil yang berasal dari SPD-TAP ( South Palembang District – Talang Akar Pendopo) untuk menghasilkan produk berupa Gas, SR-Tops, Naphta I, Naphta II, Naphta IV (LAWS), LKD, HKD, LCT/SGO, HCT dan Long Residue. CD V terdiri dari 1 flash kolom dan 4 kolom fraksionator.

Minyak mentah dari tangki penyimpanan dibagi menjadi dua aliran. Aliran pertama melalui pre-heater 6-1/2, 6-3/7A, 6-4, 6-8, dan 6-5A/6A. Aliran kedua melalui pre-heater 6-5B/6B/7B dan HE-1/2/3. Kedua aliran yang telah dipanaskan tersebut dicampurkan dan diumpankan ke dalam kolom flash. Produk atas kolom flash diumpankan ke kolom 1-1 pada tray 10. Produk bawah kolom flash dipanaskan dalam tungku-I, lalu dicampurkan dengan crude yang telah dipanaskan melalui pre-heater 6-7/8/9/10 dan tungku redistiller-I/II, dan diumpankan ke dalam kolom 1-1 pada tray 6.

Produk atas kolom 1-1 (C1-C15) digunakan sebagai umpan kolom 1-3.

_______________________________________________________________________

38

dikembalikan sebagai boil-up, sedangkan sebagian lagi dijadikan umpan kolom 1-2 setelah melewati tungku-II. Side- stream kolom 1-1 diambil pada tray 29 dan tray 15-21. Side-stream yang diambil pada tray 29 ditarik dengan pompa P-14/15 menuju penukar panas 6-1/2, lalu ke pendingin 4-4/5 dan dikembalikan ke kolom 1-1 sebagai refluks. Side-stream yang diambil pada tray 15-21 dimasukkan ke stripper 2-2. Produk atas stripper dialirkan kembali sebagai refluks kolom 1-1. Sebagian produk bawah stripper dikembalikan sebagai boil-up melalui reboiler 7-1 dan sebagian lagi didinginkan dalam pendingin 4-2/3 sebagai produk, yaitu LKD.

Umpan kolom 1-2 adalah produk bawah dari kolom 1-1 yang telah dipanaskan terlebih dahulu dalam tungku-II. Produk atas dikondensasi dalam kondensor 5-1/2/3/4, lalu dialirkan ke dalam akumulator 8-3, dan

produk cairnya diambil sebagai HKD (C17- C20). Sebagian produk bawah

dipompa melewati tungku-II dan dikembalikan ke kolom 1-2 sebagai boil-up dan sebagian lagi produk bawah yang berupa long residue digunakan untuk memanaskan umpan crude, lalu didinginkan dalam pendingin 4-17/18 dan dikirim ke HVU Sungai Gerong.

Side-stream kolom 1-2 ditarik dari tray 32, tray 20-26, dan tray 12-17. Side- stream dari tray 32 digunakan untuk memanaskan umpan crude, didinginkan dalam pendingin 4-8/9, dan dikembalikan sebagai refluks kolom 1-2. Side-stream dari tray 20-26 dialirkan ke stripper 2-1, di mana produk atasnya dikembalikan sebagai refluks kolom 1-2, sebagian produk bawahnya diambil sebagai LCT dan sebagian dikembalikan ke kolom 1-2 sebagai boil-up. Side-stream dari tray 12-17 dialirkan ke stripper 2-3. Produk atas 2-3 dikembalikan sebagai refluks dan sebagian produk bawahnya sebagai boil-up ke kolom 1-2. Sebagian produk bawah stripper 2-3 diambil sebagai HCT. LCT dan HCT

yang dihasilkan banyak mengandung komponen C21 hingga C30.

Pada kolom 1-3, umpan berasal dari produk atas kolom 1-1. Produk atas kolom 1-3 dikondensasi dalam kondensor 5-5/6/7/8, lalu dialirkan ke