BAB II

TINJAUAN PUSTAKA

2.1. Polimer

Polimer merupakan molekul besar yang terbentuk dari unit – unit berulang sederhana. Nama ini diturunkan dari bahasa yunani poly, yang berarti “banyak” dan mer, yang berarti “bagian”. Makromolekul merupakan istilah yang sinonim dengan polimer. Polimer sintetis dari molekul – molekul sederhana yang disebut monomer (bagian tunggal). Sebagaimana telah disebutkan, bahwa istilah polimer dihubungkan dengan molekul – molekul yang strukturnya bergantung pada monomer atau monomer – monomer yang dipakai dalam preparasinya. Jika hanya ada beberapa unit monomer yang bergabung bersama, polimer dengan berat molekul rendah yang terjadi, disebut oligomer (bahasa yunani oligos “beberapa”). Karena semua polimer sintetis dipreparasi melalui monomer – monomer yang terikat bersama, maka beberapa unit kimia akan berulang sendiri terus menerus (Stevens, 2001).

Contoh – contoh yang tak terhitung dari polimer sintetis yang bisa dicatat, beberapa diantaranya dikenal sehari – hari, antara lain seperti esoterik : serat – serat tekstil poliester dan nilon, serta poliamida berkekuatan tinggi untuk rompi tahan peluru yang ringan, plastik polietilen untuk botol susu, plastik poliuretan untuk jantung buatan, karet untuk ban mobil, elastomer fosfazena terfluorinasi yang masih bersifat fleksibel dilingkungan kutub utara (Stevens, 2001).

Polimer yang memiliki kestabilan termal dan oksidasi istimewa, dipakai dalam aplikasi – aplikasi aerospace berkinerja tinggi. Plastik – plastik teknik polimer yang dirancang untuk menggantikan logam. Serat aromatik berkekuatan tinggi, yang didasarkan pada teknologi kristal cair digunakan dalam berbagai aplikasi dari mulai kawat, ban sampai kabel – kabel untuk menjangkarkan platfom – platfom pemboran minyak lepas pantai (Stevens, 2001).

2.2. Termoplastik Elastomer

Termoplastik membutuhkan panas agar dapat mudah terbentuk, termoplastik dapat terbentuk pada saat panas ataupun dingin dan dapat mempertahankan bentuk mereka saat keadaan panas ataupun dingin. Bahan-bahan ini dapat dipanaskan dan direformasi menjadi bentuk baru dalam beberapa waktu tanpa mengalami perubahan yang signifikan dari sifat mereka. Termoplastik sebagian besar terdiri dari rantai panjang atom karbon yang terikat bersama ikatan kovalennya. Terkadang atom nitrogen, oksigen atau sulfur juga terikat secara kovalen dalam rantai molekuler utamanya. Kelompok atom tersebut akan terikat secara kovalen dengan rantai atom utama (Smith, 2004).

Termoplastik elastomer menujukan sifat fungsional dari bahan elastomer konvensional dan dapat diproses dengan mesin pengolahan termoplastik. Bahan tersebut memiliki morfologi fase hetero dan dapat di produksi baik sebagai kopolimer blok atau sebagai kopolimer campuran, domain dari termoplastik elastomer menjalin pemisahan pada suhu yang tinggi. Hal ini dapat memungkinkan untuk mengalir, kekerasan yang domain lagi didapatkan saat menurunkan suhu. Sifat kekuatan pada suhu layanan karena itu ditingkatkan, bidang termoplastik elastomer berdasarkan karet-karet plastik campuran telah tumbuh besar, memberikan dua kelas tingkat densitas yang berbeda (Nakason, 2006).

Termoplastik elastomer semakin populer karena mempunyai beberapa kelebihan diantaranya adalah memperoleh sifat yang dikehendaki berdasarkan kegunaan akhir, serta meningkatkan sifat tertentu, memperoleh sifat yang tidak terdapat di alam polimer tunggal serta memiliki kelebihan apabila digunakan dalam keadaan servis. Walau bagaimanapun, kelebihan dari segi ekonomi yang diperoleh melalui teknologi ini, di mana bahan–bahan ini mempunyai sifat –sifat yang dikehendaki tetapi dengan biaya yang rendah merupakan faktor utama dalam perkembangannya. Berbagai jenis campuran polimer yang semakin mendapat perhatian seperti campuran elastomer–elastomer, plastik–plastik dan elastomer termoplastik karena ciri–ciri pemprosesannya yang sama seperti termoplastik dan sifat tekniknya yang sama seperti elastomer tervulkanisir. Penggunaan elastomer yang murah dan termoplastik yang mahal akan menghasilkan

pengurangan dari segi biaya dan bahan, disamping itu dapat meningkatan beberapa sifat mekanik seperti kekuatan impak dan sifat – sifat lainnya (Hoffman,1989).

Termoplastik elastomer yang dalam kasus ideal adalah menggabungkan sifat elastomer dengan sifat pengolahan termoplastik. Kombinasi ini dapat diperoleh melalui kehadiran simultan yang lembut, elastis segmen yang memilili sifat yang mudah renggang dengan cukup tinggi dan suhu transisi yang rendah (nilai Tg) dan kepekaan

asosiasi (ikat silang). Segmen keras dan lunak harus terdinamika yang bertentangan satu sama lain sehingga mereka tidak dapat menembus satu sama lain, tetapi dapat bertindak sebagai fase individul (Hoffman, 1989).

Pada umumnya termoplastik elastomer merupakan material yang mengandung bagian lunak (soft) yang mempunyai suhu transisi glass (Tg) rendah, dan bagian kaku

(rigid) yang mempunyai suhu leleh (Tm) atau Tg tinggi. Atau dengan kata lain,

termoplastik elastomer mempunyai sifat dan fungsi yang mirip dengan karet vulkanisasi pada suhu ambien, namun dapat dilelehkan seperti termoplastik pada suhu tinggi. Karakteristik yang unik tersebut membuatnya sangat berguna dan menarik sebagai alternatif dari elastomer konvensional dalam berbagai aplikasi dari pasar seperti, industri otomotif (Hoffman. 1989).

Segmen yang berbeda dapat hadir baik dalam molekul yang sama, sebagian segmen makromolekul, atau dari distribusi fase mikro heterogen dari termoplastik dari plastik. Ini berarti bahwa termoplastik merupakan bagian yang ditandai dari komposisi kimia nya, tetapi menurut perilaku morfologi nya, konsep termoplastik elastomer dapat digambarkan dengan keadaan agregasi dari sebagian material nya yang ditandai dengan tarik ulur yang tinggi dan ikat silang. Diatur dalam konfigurasi statistik nya anatara elemen elastomer nya, ini lebih labil dibandingkan ikat silangnya (Hofmann,1989).

Termoplastik elastomer adalah kelas polimer yang menggabungkan sifat pengolahan dari termoplastik dengan kinerja fungsional dari elastomer konvensional. Selama empat dekade terakhir ini perkembangan elastomer termoplastik telah mendapatkan banyak perhatian dalam bidang polimer dan teknologi. Sekarang ini

termoplastik elastomer merupakan salah satu kelas termoplastik polimer paling komersial (Pongdhorn, 2009).

Diantara perkembangan yang menarik di dalam penyelidikan yang melibatkan bahan termoplastik dan karet alam adalah dengan penemuan bahan yang dikenali sebagai termoplastik elastomer, yang mana merupakan kopolimer blok yang mempunyai sifat elastik dari suhu kamar sampai kira – kira 700C. Termoplastik elastomer dapat diproses seperti termoplastik konvensional tanpa perlu dilakukan proses vulkanisasi. Sifat elastik ini disebabkan sifat ikatan silang fisik yang dihasilkan dari pada daya antara molekul seperti ikatan hidrogen. Ikatan – ikatan ini akan terputus apabila termoplastik elastomer dipanaskan melebihi suhu tertentu dan terbentuk kembali apabila didinginkan (Pongdhorn, 2009).

2.3. Plastik

Plastik adalah bagian terpenting dari kehidupan sehari-hari, produk yang terbuat dari plastik dapat berupa produk canggih seperti tempat untuk makanan sekali pakai ataupun yang dapat berulang kali dipakai. Salah satu alasan untuk penggunaan plastik dalam berbagai aplikasi industri adalah karena berbagai luar biasa dari sifat-sifat yang diberikan oleh plastik dan kemudahan dalam proses pengolahannya. Properti plastik dapat disesuaikan untuk memenuhi kebutuhan spesifik dengan memvariasikan perubahan atom struktur nya dikarenakan berbagai fleksibilitas yang sebagaimana telah diatur oleh kehadiran dari sisi jaringan yang bercabang, dimana panjang dan polaritas rantai sisi dengan menyesuaikan tingkat bagian dari kristalinitas yang dapat didefenisikan sebagai jumlah orintasi yang diberikan dari plastik selama prosesing dan melalui kopolimerisasian campuran antara plastik dengan campuran yang lain dengan melalui modifikasi dengan jajaran aditif (pengisi, serat, formulasinya dan stabilisator nya) (Harper, 2000).

Bahan pembuat plastik pada mulanya adalah minyak dan gas sebagai sumber alami, tetapi di dalam perkembangannya bahan-bahan ini digantikan dengan bahan sintesis sehingga dapat diperoleh sifat-sifat plastik yang diinginkan dengan cara

kopolimerisasi, laminasi dan ekstruksi. Komponen utama plastik sebelum membentuk polimer adalah monomer yang merupakan bagian atau rantai paling pendek. Misalnya plastik polivinil klorida mempunyai monomer vinil klorida. Di samping bahan dasar berupa monomer plastik, maka terdapat bahan-bahan tambah non plastik atau bahan aditif yang diperlukan untuk memperbaiki sifat-sifat plastik. Bahan-bahan aditif dalam pembuatan plastik ini merupakan bahan dengan berat molekul rendah, yaitu berupa pemeastis, antioksidan, antiblok, antistatis, pelumas, penyerap sinar ultraviolet, bahan pengisi dan penguat (Harper, 2000).

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan – pertimbangan ekonomis dan kegunaanya yaitu plastik komoditi dan plastik teknik. Plastik komoditi dicirikan oleh volume nya yang tinggi dan harga yang murah, plastik ini bisa diperbandingkan dengan baja dan aluminium dalam industri logam. Mereka sering dipakai dalam bentuk barang yang bersifat pakai-buang (disposable) seperti lapisan pengemas, namun ditemukan juga berdasarkan pemakaiannya dalam barang-barang yang tahan lama. Plastik teknik lebih mahal harga nya dan volume nya lebih rendah, tetapi memiliki sifat mekanik yang unggul dan daya tahan yang lebih baik. Mereka bersaing dengan logam, kramik dan gelas demgan berbagai aplikasi nya (Stevens, 2001).

Plastik komoditi pada prinsipnya terdiri dari empat jenis polimer utama: polietilen, polipropilena, polivinilklorida, dan poliester. Polietilena dibagi menjadi produk massa jenis rendah (<0,94 g/cm3) dan produk massa jenis tinggi (>0,94 g/cm3). Plastik-plastik komoditi mewakili sekitar 90% dari seluruh produksi termoplastik, dan sisa nya terbagi di antara kopolimer sirena butadiena, kopolimer akrilonitril-butadiena-stirena (ABS), poliamida dan poliester. Hampir semua plastik yang telah disebutkan sejauh ini merupakan termoplastik (Stevens, 2001).

Polietilen adalah polimer dari monomer etilen yang dibuat dengan proses polimerisasi adisi dari gas etilen yang diperoleh dari hasil samping industri minyak dan batubara (Steven, 2001).

Proses polimerisasi dapat dilakukan dengan dua cara, yaitu polimerisasi dalam bejana bertekanan tinggi (1000-300 atm) menghasilkan molekul makro dengan banyak

percabangan yakni campuran dari rantai lurus dan bercabang. Cara kedua, polimerisasi dengan bejana bertekanan rendah (10-40 atm) menghasilkan molekul makro berantai lurus dan tersusun paralel (Stevens, 2001).

Polietilen merupakan film yang lunak, transparan dan fleksibel, mempunyai kekuatan benturan dan kekuatan sobek yang baik. Pemanasan polietilen akan menyebabkan plastik ini menjadi lunak dan cair pada suhu 1100C. Sifat permeabilitasnya yang rendah dan sifat mekaniknya yang baik, maka polietilen dengan ketebalan 0.001 – 0.01 inci banyak digunakan unttuk mengemas bahan pangan. Plastik polietilen termasuk golongan termoplastik sehingga dapat dibentuk menjadi kantung dengan derajat kerapatan yang baik.

Berdasarkan densitasnya, maka plastik polietilen dibedakan atas : a. Polietilen densitas rendah (LDPE= Low Density Polyethylene)

LDPE dihasilkan dengan cara polimerisasi pada tekanan tinggi, mudah dikleim dan harganya murah. Dalam perdagangan dikenal dengan nama alathon, dylan dan fortiflex. Kekakuan dan kuat tarik dari LDPE lebih rendah daripada HDPE (modulus Young 20.000-30000 psi, dan kuat tarik 1200-2000 psi), tapi karena LDPE memiliki derajat elongasi yang tinggi (400-800%) maka plastik ini mempunyai kekuatan terhadap kerusakan dan ketahanan untuk putus yang tinggi. Titik lelehnya berkisar antara 105 -115o C. Digunakan untuk film, mangkuk, botol dan wadah/kemasan.

b. Polietilen densitas menengah (MDPE = Medium Density Polyethylene)

MDPE lebih kaku dari LDPE dan titik lelehnya lebih tinggi dari LDPE, yaitu antara 115-1250C, mempunyai densitas 0.927-0.940 g/cm3.

c. Linear-low-density polyethylene (LLDPE)

Kopolimer etilen dengan sejumlah kecil butana, heksana atau oktana, sehingga mempunyai cabang pada rantai utama dengan interval (jarak) yang teratur. LLDPE lebih kuat daripada LDPE dan sifat heat.

d. Polietilen Densitas Tinggi (HDPE = High Density Polyethylene)

HDPE dihasilkan dengan cara polimerisasi pada tekanan dan suhu yang rendah (10 atm, 50-700 C). HDPE lebih kaku dibanding LDPE dan MDPE, tahan terhadap suhu tinggi sehingga dapat digunakan untuk produk yang akan disterilisasi.

Dalam perdagangan dikenal dengan nama alathon, alkahtene, blapol, carag, fi-fax,hostalon.

Sebuah HDPE digunakan sebagai komponen campuran yang diproduksi oleh polietilen. HDPE adalah ijeksi H600J 0,7 g 10-1 min (216 kg beban pada suhu 190oC) dan kepadatannya 9,97 g cm (Harper, 2006).

HDPE adala salah satu bahan kimia dengan volume densitas tertinggi dengan komoditas yang dihasilkan di dunia, pada tahun 1998 permintaan di seluruh dunia adalah 1,8 x 1010kg. Metode yang paling umum dalam pengolahan HDPE adalah metode blow molding, dimana resin berubah menjadi benda berupa botol (terutama untuk botol susu dan jus), peralatan rumah tangga, mainan, ember, drum, dan otomotif. Hal ini juga sering diinjeksikan ke dalam bentuk peralatan rumah tangga, mainan, wadah makanan, ember, tong sampah dan botol susu. Film dari HDPE juga dapat ditemukan sebagai tas di supermarket ataupun departement store. Dua metode polimerisasi komersial yang paling sering dipergunakan adalah dengan melibatkan katalis Phillips (didukung dengan heterogen katalis seperti titanium halida, titanium ester dan aluminium alkil yang didukung dengan bahan kimiawi yang inert seperti PE dan PP). Terutama berat molekul diatur melalui kontrol suhu, dimana dengan suhu yang tinggi akan mengakibatkan penurunan berat molekul, dukungan dari katalis dan kimiawi juga merupakan faktor terpenting dalam mengkontrol dalam pendistribusian berat dan molekul melekulernya (Harper, 2000)

2.4. Ban

Ban adalah piranti yang menutupi pelak satu roda. Ban merupakan salah satu bagian penting dari kendaraan darat karena satu-satu nya bagian yang mempunyai kontak langsung dengan jalan. Ban berfungsi untuk mengurangi getaran yang disebabkan ketidakteraturan permukaan jalan. Melindungi jalan dari aus dan kerusakan, serta memberikan kestabilan antara kendaraan dan tanah untuk meningkatkan percepatan dan

mempermudah pergerakan. Oleh karena itu, ban merupakan salah satu bagian kendaraan yang menjamin keamanan dan kenyamanan berkendara. Seiring dengan perkembangan otomotif, kebutuhan akan ban pun meningkat. Beberapa produsen ban membuat beragam jenis ban dengan beragam fungsi dan tipe (Riasmin, 2010).

Ban merupakan salah satu jenis meterial yang terbuat dari karet yang tergolong jenis polimer elastomer. Sebagian besar ban yang ada sekarang, terutama yang digunakan untuk kendaraan bermotor, diproduksi dari karet sintetis, meskipun dapat juga diproduksi dengan menggunakan bahan lain, seperti baja, nylon, rayon, atau polyester. Proses produksi ban menggunakan teknologi tinggi dari pengolahan bahan baku hingga pembentukan produk akhir dengan menggunakan peralatan seperti mesin pencampur, mesin penggiling, mesin pelapis, mesin assembly dan mesin pemasak (Riasmin, 2010).

Berdasarkan struktur polycord, struktur ban dibedakan menjadi tipe ban radial dan ban biasa. Ban radial memiliki polycord yang tegak lurus dengan garis tengah ban, ditambah lapisan sabuk atau belt (rigid breaker) searah lingkar ban yang terbuat dari benang tekstil kuat atau kawat yang dibalut keret membuat tread lebih rigid (Riasmin, 2010).

Ban biasa dibuat dengan polycord miring membentuk sudut 30𝑜𝑜 - 40𝑜𝑜 𝐶𝐶 terhadap garis tengah ban. Jenis ban ini memiliki tapak (tread) dengan daya serap benturan yang baik sehingga memberikan kenyamanan berkendara (Riasmin, 2010).

Ban terdiri dari 90% produksi karet campuran. Di Eropa, pada penggunaan terakhir memadukan karet senyawa umtuk komponen ban yang spesifik telah berubah dalam beberapa tahun terakhir karena kemajuan ban radial. Sedangkan aslinya campuran karet telah banyak digunakan dalam tapak senyawa untuk meningkatkan ketahanan abrasi, dengan ban radial ini, karet ini telah menemukan penggunaan yang lebih besar, dinding samping dan senyawa manik – manik, karena tapakan radial memiliki ketahanan abrasi sudah menjadi intrinsik lebih tinggi dibandingkan ban biasa (Hofmann, 1989).

2.5. Vulkanisasi

Vulkanisasi adalah proses pembentukan ikat silang kimia dari rantai molekul yang berdiri sendiri, meningkatkan elastisitas dan menurunkan plastisitas. Salah satu faktor yang penting dalam proses vulkanisai adalah suhu, namun tanpa adanya panas pun karet tetap dapat divulkanisasi. Proses vulkanisasi berperan penting dalam pembentukan sifat fisik dan sifat kimia yang diinginkan (Riasmin, 2010).

Ada dua jenis vulkanisasi, yaitu vulkanisasi dengan sulfur (belerang) dan vulkanisasi tanpa sulfur. Vulkanisasi dengan sulfur merupakan teknik vulkanisasi dengan memanaskan keret dengan sulfur. Vulkanisasi tanpa sulfur adalah dengan uretan peroksida amina, resin, atau iradiasi yang digunakan spesifik untuk elastomer khusus atau elastomer umum untuk mendapatkan sifat khusus (Riasmin, 2010).

Vulkanisasi ban dengan cara vulkanisasi dengan sulfur. Walaupun karet alam dapat di ikat silang dengan peroksida atau dengan energi radiasi tinggi , namun sulfur dan aselarator juga banyak digunakan. Dibandingkan dengan karet alam sintetis karet alam lebih membutuhkan konsentrasi sulfur yang pada umum nya lebih tinggi (2-3phr) dan dengan jumlah lebih kecil dari pada aselarator nya dengan dosis sulfur tinggi 30-40 phr ebonit nya (Riasmin, 2010).

Untuk sulfur dengan konsentrasi rendah, hasil aselarator nya besar atau tinggi yang akan dihasilkannya, dalam peningkatan titik didih akan meningkatkan ikat silang nya. Untuk kadar sulfur tinggi dari ikatan silang yang dapat menghasilkan menyebabkan vulkanisai akan semakin meningkat saat panas yang memiliki konsentrasi baik dan dapat mempertahankan kondisi panas nya (Hofmann, 1989).

Dalam proses vulkanisasi digunakan bahan kimia yang dapat bereaksi dengan gugus aktif pada molekul karet untuk membentuk crosslinking antara molekul. Bahan kimia ini disebut dengan istilah curring agent (Hoffman, 1989).

Pada vulkanisasi dengan sulfur, bahan yang digunakan sebagai curring agent untuk menghasilkan karet vulkanisir dengan membentuk ikat silang sulfur adalah sulfur

donor seperti TMTD (tetramethylthiuramdisulfide) atau DTDM (4.4-dithiodimorpholine) (Riasmin, 2010).

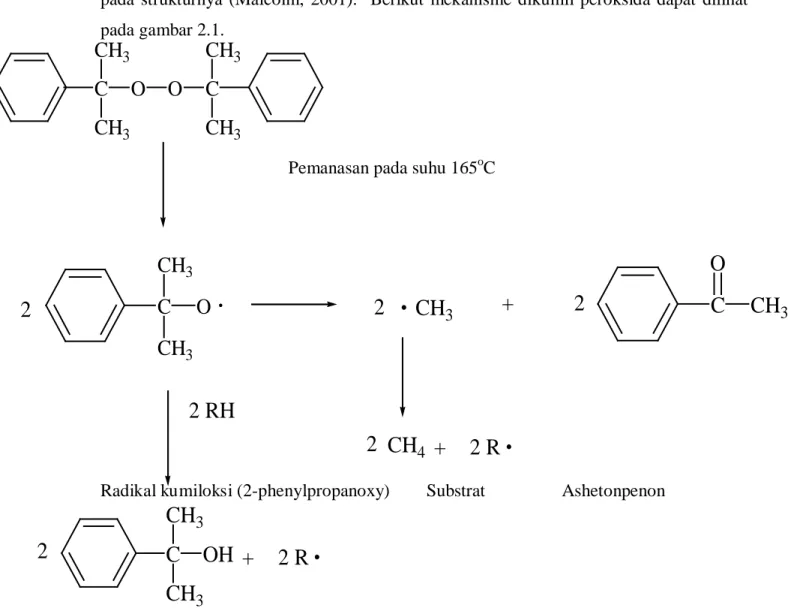

2.6. Inisiator

Sekarang sudah banyak inisiator – inisiator radikal bebas, mereka bisa dikelompokkan ke dalam empat tipe utama: peroksida dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa senyawa yang membentuk radikal – radikal di bawah pengaruh cahaya. Diantara berbagai inisiator, peroksida (ROOR) dan hidroperoksida (ROOH) merupakan jenis yang paling banyak dipakai. Mereka tidak stabil terhadap panas dan terurai menjadi radikal – radikal pada suatu suhu dan laju yang bergantung pada strukturnya (Malcolm, 2001). Berikut mekanisme dikumil peroksida dapat dilihat pada gambar 2.1.

Pemanasan pada suhu 165oC

Radikal kumiloksi (2-phenylpropanoxy) Substrat Ashetonpenon

Gambar 2.1. Mekanisme reaksi dikumil peroksida

C

CH

3CH

3O

O

C

CH

3CH

3C

O

CH

3CH

3CH

3C

CH

3O

C

OH

CH

3CH

3CH

42

2

+

2

2

2

+

2 R

2 RH

.

.

.

+

2 R

.

Teknik ikat silang karet dengan peroksida telah dikenal beberapa tahun terkahir ini. Keuntungan umum peroksida untuk ikat silang adalah sangat baik ketahanannya pada temperatur tinggi, elastisitas yang baik, dan tidak ada penghilangan warna pada hasil akhir. Perbandingan peroksida yang digunakan tergantung pada temperatur penguraian peroksida yang dipilih. Temperatur ikat silang dikumil peroksida yaitu pada 1600C dan efisiensi ikat silang 50% (Thitithsammawong, 2006).

2.7. Ikat Silang

Ikat silang (crosslink) tersebut mungkin mengandung ciri –ciri struktur yang sama sebagaimana rantai – rantai utamanya, yang biasanya terdapat pada kasus yang pertama, atau mungkin mempunyai struktur yang sama sekali berbeda yang lebih karakteristik pada kasus yang kedua (Saechtling, 1987).

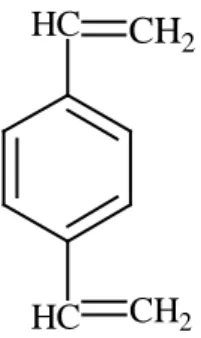

Divinilbenzena memiliki rumus molekul C10H10, dengan titik didihnya 195oC,

tidak larut dalam air dan larut dalam etanol dan eter dan memiliki titik nyala 76oC. Divinilbenzena merupakan zat pengikat silang yang dapat meningkatkan sifat polimer. Divinilbenzena telah digunakan dengan luas dalam pabrik perekat, plastik, elastomer, keramik, pelapis, katalis, membran, farmasi, polimer khusus dan resin penukar ion (Kroschwitz, 1998) Berikut struktur divinilbenzen dapat dilihat pada gambar 2.2.:

Gambar 2.2. Struktur Divinilbenzen

Divinilbenzena telah digunakan dalam berbagai industri. Sebagai contoh, divinilbenzena banyak digunakan pada pabrik adhesif, plastik, elastomer, keramik, material biologis, mantel, katalis, membran, peralatan farmasi, khususnya polimer dan

HC

HC

CH2

resin penukar ion. Pada pabrik plastik, divinilbenzena digunakan untuk mengikat silang dan modifikasi material-material dan membantu proses kopolimerisasi. Divinilbenzena juga dapat membantu meningkatkan resistansi terhadap tekanan retak, bahan kimia, panas distorsi, kekerasan dan kekuatan serta membantu meningkatkan stabilitas termal dari komposisi resin epoksi (Blackley, 1983)

Mekanisme yang paling tepat dalam menurunkan kebebasan molekul adalah ikat silang kimia yang mengikat bersama rantai – rantai polimer melalui ikatan kovalen atau ion untuk membentuk suatu jaringan. Kadang – kadang istilang curing dipakai untuk menunjukan ikat silang, tetapi pada dasarnya semuanya diringkaskan menjadi dua katagori (1) pengikat silangan selama polimerisasi melaluipemakaian monomer – monomer polifungsi sebagai ganti dari monomer difungsi; dan (2) ikat silang dalam suatu tahap proses yang terpisah setelah terbentuk polimer linier (bercabang) (Malcolm, 2001).

Sejumlah perubahan yang ekstrim akan menyertai ikat silang ini. Jika sebelumnya bersifat dapat larut, maka polimer yang bersangkutan tidak dapat larut lagi (kecuali dalam kasus beberapa polimer ikat silang ion). Ketika hadir pelarut, suatu polimer ikat silang akan menggembung ketika molekul – molekul pelarut menembus jaringannya. Tingkat penggebungan ini selain bergantung pada tingkat pengikatsilangan, juga tergantung pada afinitas antara pelarut dan polimer. (Malcolm, 2001)

2.8. Uji Tarik

Untuk mengukur kekuatan tarik, modulus, dan elongasi suatu spesimen uji dijepit pada kedua ujung nya. Salah satu ujung dibuat tetap dan diaplikasikan suatu beban yang naik sedikit demi sedikit ke ujung lainnya sampai sampel terasa patah (Stevens, 20101).

Spesimen – spesimen uji plastik biasanya mempunyai dimensi. Spesimen – spesimen serat dan elastomer bentuk nya berbeda, tetapi pada prinsip nya diuji dengan cara yang sama. Suatu instrumen pengujian khas yang mengukur secara otomatis stress dan strain dengan beban – beban skala penuh dan beban kurang dari satu gram ke beban setinggi

20.000 pound. Kekuatan dan elongasi pada titik yield, sebagaimana juga pada patahan biasanya dicatat (Stevens, 2001).

Instrumen yang sama dipakai untuk mengukur kekuatan komperasif dan fleksur. Fleks yang berulang dari suatu sampel melalui jarak tertentu sering menyebabkan sampel rusak pada stress yang lebih rendah daripada untuk fleks tunggal, suatu fenomena yang dikenal dengan kelelahan. Siklus – siklus yang berselang – seling dari tegangan tensil dan kompresif juga dipakai untuk mengevaluasi kelelahan. Pada umum nya ketahanan kelelahan turun ketika kekuatan atau tingkat ikat silang polimer naik (Stevens, 2001).

Uji tarik dalam mesin penguji adalah jenis yang paling sering digunakan untuk menguji. Satu memperoleh suatu sigmoidal karakteristik tegangan – regangan melalui kurva disaat karet diperpanjang sampai dengan deformasi besar. Hukum Hooke’s tidak dapat diterapkan dalam kasus ini (Stevens, 2001).

Dalam rangka untuk mendapatkan nilai yang diinginkan, adalah dengan kebiasaan untuk mendefenisikan regangan yang sesuai untuk mendapatkan deformasi tertentu (nilai regangan). Seiring dengan harga regangan

ϭ

300 pada 300% deformasinya. Kurvategangan – regangan dapat digambarkan secara kuantitatif untuk jenis yang lebih kecil (Hofmann, 1989).

Perbandingan gaya pada sampel terhadap luas penampang lintang pada saat pemberian gaya disebut tegangan (stress). Tegangan tarik maksimum suatu kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya tarik maksimum dengan luas penampang mula – mula.

Persamaan tegangan dapat kita lihat dalam persamaan 2.1 sebagai berikut :

σ =

𝐹𝐹𝐴𝐴0

...

(2.1)Dimana :

σ

adalah tegangan (N/m2)F adalah gaya yang bekerja (N)

Perubahan panjang yang terjadi akibatprubahan statik (∆l) terhadap pajang batang mula – mula (lo).Persamaan regangan dapat kita lihat dalam persamaan 2.2 sebagai

berikut :

ε =

𝑙𝑙− 𝑙𝑙0𝑙𝑙0

=

∆𝑙𝑙𝑙𝑙0

...

(2.2)Dimana : ε adalah regangan

l adalah panjang setelah diperpanjang (mm)

l0 adalah panjang mula – mula sebelum perpanjangan (mm)

Modulus elastis adalah ukuran suatu bahan yang diartikan ketahanan material tersebut terhadap deformasi elastik. Makin besar modulusnya maka semakin kecil regangan elastik yang dihasilkan akibat pemberian tegangan.Persamaan modulus elastisitas dapat kita lihat dalam persamaan 2.3 berikut :

E =

𝜎𝜎𝜀𝜀

...

(2.3)Dimana : E adalah modulus elastisitas atau Modulus Young (Nm-2) σ adalah tegangan (N/m2)

ε adalah regangan (Smith,2004)

Faktor utama merupakan hukum Hooke’s, yang kedua mengkoreksi untuk luas penampang (ϭ adalah regangan daerah plat badan kaku dari sampel), dan faktor ketiga merupakan koreksi yang mengikuti dari teori statistik elastisitas karet. Untuk menentukan kekuatan tarik dan perpanjangan putus di mesin uji, satu menggunakan juga sering (selain dari sampel persegi panjang) sample cincin yang menyederhanakan rekaan langsung dari tegangan – regangan diagram. Kekuatan tarik ditemukan untuk sampel reqtangular sering lebih tinggi dari pada yang ditemukan untuk sampel cincin. Yang kekuatan tariknya tergantung pada jumlah cacat yang ditemukan dalam sampel yang sebanding dengan volume sampel. Sampel volume cincin lebih besar daripada sample persegi panjang (Hofmann, 1989).

2.9. Analisa Sifat Permukaan dengan Pengujian Scanning Electron Microscopy `` (SEM)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara makroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan absorpsi elektron (Rusdi, 2008).

SEM merupakan pencitraan material dengan menggunakan prinsip mikroskopi, mirip dengan kikroskop optik, namun alih – alih menggunakan cahaya, SEM menggunakan elektron sebagai sumber pencitraan dan medan elektromagnetik sebagai lensanya (Smith, 2004).

Elektron diemisikan dari katoda (electron gun) melalui efek foto listrik dan dipercepat menuju anoda. Filamen yang digunakan biasanya adalah tungsten atau lanthanum hexaboride (LaB). Scanning coil, akan mendefleksikan berkas elektron menjadi sekumpulan array (berkas yang lebih kecil), disebut scanning beam dan lensa obyektif (magnetik) akan memfokuskannya pada permukan sampel (Simth, 2004).

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan perlu dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atas campuran emas dan palladium (Rusdi, 2008).

Pada SEM, sinyal yang diolah merupakan hasil deteksi dari secondary electron yang merupakan elektron yang berpindah dari permukaan sampel. SEM dipakai untuk mengetahui struktuur mikro suatu material meliputi tekstur, morfologi, komposisi dan informasi kristalografi permukaan partikel. Morfologi yang diamati oleh SEM berupa: bentuk, ukuran dan susunan partikel (Smith, 2004).

Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 μm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar tofografi

diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen (Smith, 2004).

Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor yang diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas menggambarkan struktur permukaan spesimen. Selanjutnya gambar di monitor dapat dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu disket (Rusdi, 2008).

SEM berbeda dengan mikroskopi elektron transmisi (TEM) dalam hal bahwa suatu berkas insiden elektron yang sangat halus di-scan menyilang permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron – elektron yang terhambur digunakan untuk memproduksi sinyak yang memodulasi berkas dalam tabung sinar katoda, yang memprodukasi suatu citra dengan kedalamaan medan yang besar dan penampakan yang hampir tiga dimensi. Dalam penelitian morfologi permukaan SEM terbatas pemakainnya, tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 𝐴𝐴̇ (Stevens, 2001).

2.10. Differensial Thermal Analysis(DTA)

Dalam metode DTA suatu sampel polimer dan referensi inert dipanaskan, biasanya dalam asmosfer nitrogen dan kemudian tarnsisi-transisi termal dalam sampel tersebut dideteksi dan diukur. Pemegang sampel yang paling umum dipakai adalah cangkir aluminium sangat kecil (emas atau grafit dipakai untuk analisis-analisis diatas 8000C), dan referensinya berupa cangkir kosong atau cangkir yang mengandung bahan inert dalam daerah temperatur yang diinginkan, misalnya alumina bebas air. Ukuran sampel bervariasi dari sekitar 0,5 sampai sekitar 10 mg. Sampel dan referensi keduanya dipanaskan oleh sumber pemanasan yang saama, dengan dicatat perbedaan temperatur (∆T) antara keduanya. Ketika terjadi satu transisi dalam sampel tersebut, misalnya transisi gelas atau reaksi ikat silang, temperatur sampel akan tertinggal dibelakang temperatur referensi jika transisi tersebut endotermik, dan akan mendahului jika transisi tersebut eksotermik (Stevens, 2001).

Data di plot sebagai (∆T) di atas ord inat versus temperatur di atas absis. Plot-plot demikian disebut termogram. Meskipun (∆T) tidak proporsional secara linier, keduanya mempunyai kaitan dengan kapasitas panas. Dengan demikian termogram-termogram DTA memiliki bentuk yang sama. Transisi gelas menimbulkan suatu geseran endotermik pada garis dasar awal karena kapasitas panas sampel yang naik. Transisi-transisi endotermik terletak dibawah garis dasar pada termogrram-termogram ini, dan transisi eksotermik terletak diatas, meskipun bervariasi dengan pembuatnya. Dalam laporannya temperatur-temperatur transisi, adalah hal yang penting untuk menunjukkan apakah satu peak menunjuk ke permulaan transisi atau ke titik infleksi atau maksimum peak (Stevens, 2001).

Teknik analisa DTA digunakan untuk digunakan untuk mendeteksi perubahan fisika (penguapan) atau kimia (dekomposisi) suatu bahan yang ditunjukkan dengan penyerapan panas (endotermik) dan pengeluaran panas (eksotermik). Proses DTA meliputi antara lain perubahan fase (suhu transisi gelas), pelunakan, pelelehan, oksidasi dan dekomposisi. Dalam kaitannya dengan industri teknik analisa analisa DTA digunakan untuk penentuan kualitas kontrol suatu produk dan bahan khusus polimer (Saechtling, 1987).