i

LAPORAN KERJA PRAKTEK

ANALISIS KERUSAKAN MESIN INJECTION MOLDING PADA DIVISI

PLASTIC INJECTION DI PT. PADMA SOODE INDONESIA

Diajukan guna melengkapi sebagai syarat dalam mencapai gelar Sarjana Strata Satu (S1)

Disusun oleh :

Nama : Maidalia Sinta Diratien

NIM : 41613210008

Program Studi : Teknik Industri

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MERCU BUANA BEKASI

iv

v

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat, nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Kerja Praktek (KP) ini sebagaimana mestinya.

Laporan Kerja Praktek (KP) ini merupakan wujud implementasi dari ilmu yang telah diperoleh selama perkuliahan yang dijalankan pada dunia kerja nyata yang disusun untuk memenuhi salah satu syarat menyelesaikan jenjang Strata Satu (S-1) pada program studi Teknik Industri Fakultas Teknik Universitas Mercu Buana.

Pada kesempatan ini penulis ingin menyampaikan rasa terimakasih yang sebesar-besarnya kepada semua pihak yang telah membantu dan memberikan bimbingan terutama kepada:

1. Allah SWT atas limpahan rahmat, nikmat, dan hidayah-Nya.

2. Bapak Dr. Ir. Arissetyanto Nugroho, MM selaku Rektor Universitas Mercu Buana.

3. Ibu Bethriza Hanum, ST, MT selaku Sekretaris Program Studi Teknik Industri Universitas Mercu Buana.

4. Ibu Defi Norita, ST, MT selaku Dosen Pembimbing yang telah membimbing penulis dalam mengarahkan dan menyelesaikan laporan Kerja Praktek (KP) ini.

5. Bapak Dr. Ir. H. Chevy Herli Sumerli A., MT selaku Dosen Mata Kuliah Metodologi Penelitian Teknik yang telah memberikan pencerahan terhadap ketidaktahuan dalam menulis suatu karya ilmiah.

6. Bapak Edi Cahyana selaku Personalia PT. PADMA SOODE INDONESIA yang telah memberikan kesempatan untuk Kerja Praktek.

7. Bapak Surya Amisena Apandi selaku Pembimbing Lapangan pada saat Kerja Praktek.

8. Seluruh Staff dan Karyawan PT. PADMA SOODE INDONESIA yang telah banyak membantu dan mendukung selama Kerja Praktek berlangsung.

vi

9. Ibunda Titien Sudjanah, Ayahanda R. Sudihartono S, serta Mba Yunika Hastuti Hartiningrum, SE dan Suami, Mas Anggaria TPD, dan Mba Juhartinia FS selaku keluarga tercinta yang selalu memberikan kasih sayang juga dukungan baik secara moril maupun materiil.

10.Rallijansyah kekasihku yang selalu bersedia meluangkan waktu untuk membantu dan memberikan semangat untuk terus menyelesaikan laporan Kerja Praktek ini.

11.Aruni Nurina Almas Sepupu yang selalu menemani jalan-jalan tanpa arah dan tujuan dikala jenuh, Auliyaurrahman Almascaty, Kuswandi, Ayu Citriz, Fanny Lie, Denti, Novian H, Rifky, Gilang, M. Fauzan, Eka Prastya, yang selalu memotivasi.

12.Rekan-rekan mahasiswa HMTI khususnya Industri 2013 saudara seperjuangan, Komunitas Basket Mercu Buana, The Reds Jakarta Timur, Inrii Homeschooling, Why So Serious, yang menjadi moodbooster saat membutuhkan hiburan.

13.Dan kepada pihak lain yang tidak dapat penulis sebutkan satu persatu. Penulis menyadari bahwa penyusunan laporan Kerja Praktek (KP) ini masih banyak kekurangan dan jauh dari sempurna, untuk itu penulis sangat mengharapkan kritik dan saran yang bersifat membangun sebagai masukan untuk bahan evaluasi penulis.

Akhir kata penulis ucapkan terimakasih, semoga penyusunan Laporan Kerja Praktek (KP) ini bermanfaat untuk kita semua.

Bekasi, 14 Oktober 2016

vii

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

LEMBAR PERNYATAAN ... ii

LEMBAR PENGESAHAN ... iii

LEMBAR KETERANGAN PERUSAHAAN ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan ... 3

1.4 Batasan Masalah... 3

1.5 Waktu dan Tempat Pelaksanaan Kerja Praktek ... 3

1.6 Metode Penelitian... 4

1.7 Sistematika Penulisan ... 5

BAB II GAMBARAN UMUM PERUSAHAAN ... 7

2.1 Sejarah Perusahaan... 7

2.2 Profil Perusahaan ... 9

2.3 Visi dan Misi Perusahaan ... 10

viii

2.5 Denah Lokasi Perusahaan ... 12

BAB III TINJAUAN PUSTAKA ... 13

3.1 Sistem Produksi ... 13

3.1.1 Definisi Sistem Produksi ... 13

3.1.2 Hubungan Sistem Produksi dengan Sistem Maintenance .... 15

3.1.3 Pendekatan 5M untuk Mencari Pemecahan masalah ... 17

3.2 Mesin Injection Molding ... 19

3.2.1 Sistem Injection Molding ... 19

3.2.2 Prinsip Kerja Mesin Injection Molding... 21

3.2.3 Konstruksi Mesin Injection Molding ... 22

3.3 Kerusakan Mesin ... 30

3.3.1 Definisi Kerusakan Mesin ... 30

3.3.2 Kategori Kerusakan Mesin ... 30

3.3.3 Penyebab Kerusakan Mesin ... 35

3.4 Maintenance ... 36

3.4.1 Definisi Maintenance ... 36

3.4.2 Tujuan Maintenance ... 39

3.4.3 Fungsi Maintenance ... 43

3.4.4 Jenis-jenis Maintenance ... 44

3.4.5 Masalah Efisiensi Pada Maintenance ... 52

3.5 Diagram Pareto... 56

3.6 Diagram Sebab Akibat (Fishbone Diagram) ... 58

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA ... 59

ix

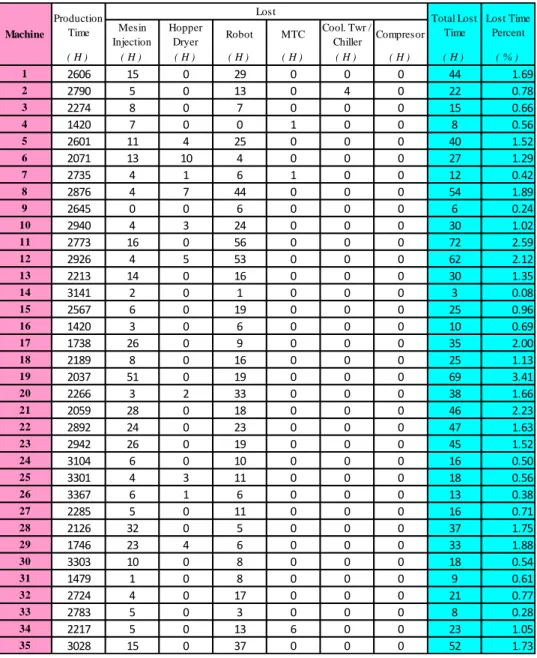

4.2 Pengolahan Data... 65

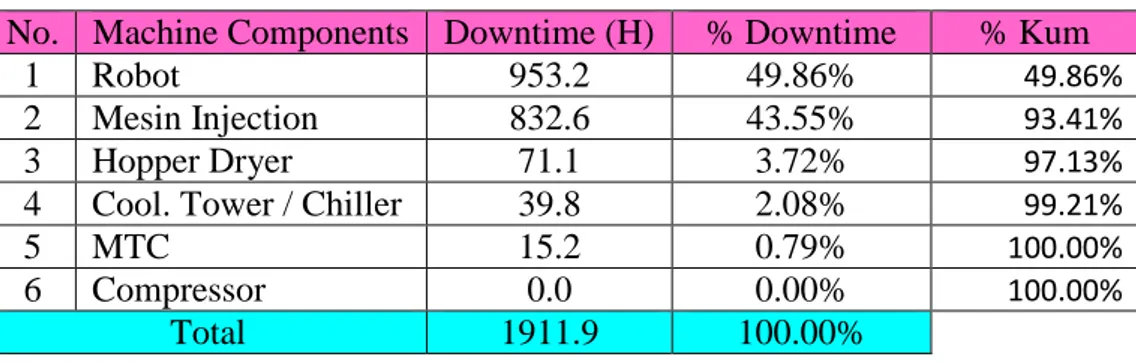

4.2.1 Data Waktu Downtime ... 65

4.2.2 Analisa Sebab Akibat Menggunakan Diagram Fishbone .... 69

BAB V PENUTUP ... 71

5.1 Kesimpulan ... 71

5.2 Saran ... 72

DAFTAR PUSTAKA ... 73

x

DAFTAR TABEL

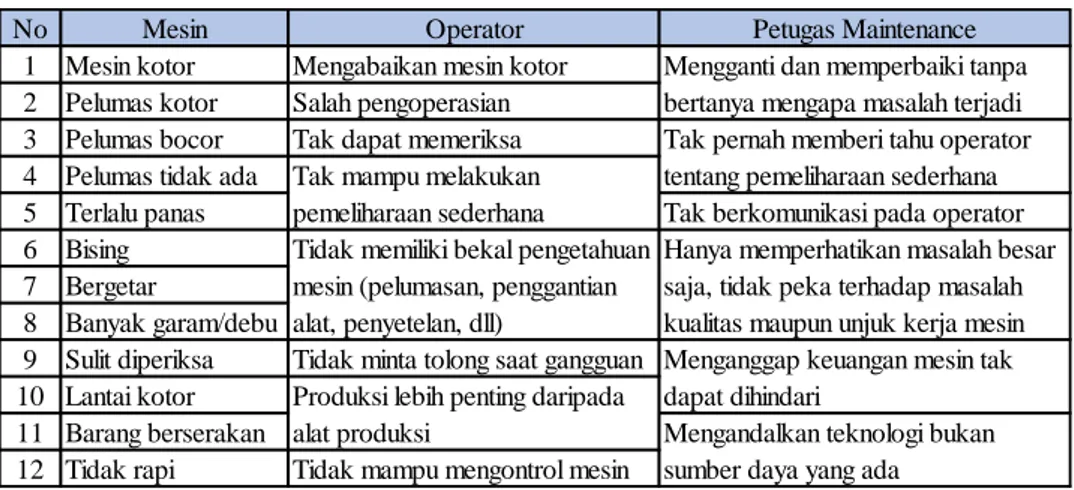

Halaman Tabel 3.1 Faktor-Faktor Penyebab Gangguan dan Kerusakan pada Mesin 35

Tabel 4.1 Total Data Waktu yang Hilang dari Bulan Januari-Juli 2016 ...59

Tabel 4.2 Data Waktu Downtime ...65

Tabel 4.3 Data Total Downtime Robot ...67

xi

DAFTAR GAMBAR

Halaman

Gambar 2.1 Logo Perusahaan ...9

Gambar 2.2 Struktur Organisasi PT. Padma Soode Indonesia ...11

Gambar 2.3 Struktur Organisasi Plastic Injection Divission ...11

Gambar 2.4 Denah Lokasi Perusahaan...12

Gambar 3.1 Keterkaitan Sistem Perawatan dengan Sistem Produksi ...15

Gambar 3.2 Mesin Injeksi ...23

Gambar 3.3 Clamping Unit ...23

Gambar 3.4 Hopper ...25

Gambar 3.5 Barrel ...26

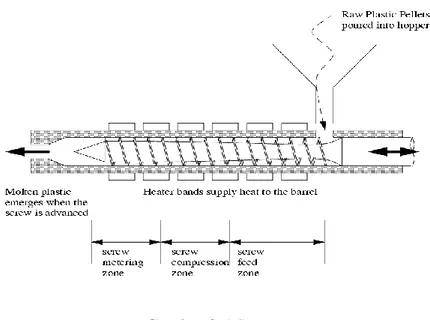

Gambar 3.6 Screw ...26

Gambar 3.7 Mold Standard ...28

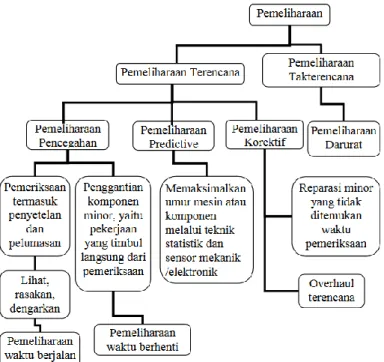

Gambar 3.8 Hubungan Antara Berbagai Bentuk Pemeliharaan ...45

Gambar 4.1 Diagram Pareto Downtime Kerusakan Komponen Mesin Injection Molding...68

Gambar 4.2 Diagram Pareto Downtime Kerusakan Mesin Injection Molding Pada Robot ...71

Gambar 4.3 Diagram Fishbone Kerusakan Mesin Injection Molding Pada Robot ...72

xii

DAFTAR LAMPIRAN

Halaman Lampiran 1 Tabel 4.1.1 Data Waktu Produksi yang Hilang Bulan Januari 2016

...74 Lampiran 2 Tabel 4.1.2 Data Waktu Produksi yang Hilang Bulan Februari 2016

...76 Lampiran 3 Tabel 4.1.3 Data Waktu Produksi yang Hilang Bulan Maret 2016

...78 Lampiran 4 Tabel 4.1.4 Data Waktu Produksi yang Hilang Bulan April 2016

...80 Lampiran 5 Tabel 4.1.5 Data Waktu Produksi yang Hilang Bulan Mei 2016

...82 Lampiran 6 Tabel 4.1.6 Data Waktu Produksi yang Hilang Bulan Juni 2016

...84 Lampiran 7 Tabel 4.1.7 Data Waktu Produksi yang Hilang Bulan Juli2016..

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan dunia industri yang semakin pesat, mengakibatkan adanya peningkatan kompetisi di dunia industri, sehingga perusahaan-perusahaan industri berlomba-lomba untuk meningkatkan efisiensi dan efektivitas produksi. Salah satunya adalah upaya perusahaan dalam memperpanjang waktu pengoperasian suatu fasilitas industri dan mengurangi kerugian produksi yang diakibatkan oleh rusaknya peralatan produksi misalnya seperti komponen-komponen mesin. Terutama di bidang industri manufaktur plastik. Masalah yang sering dihadapi oleh industri manufaktur adalah keterlambatan dalam menyelesaikan pekerjaan sehingga tidak sesuai dengan jadwal yang telah direncanakan. Keterlambatan pekerjaan tersebut bisa disebabkan oleh banyak hal misalnya saja karena terjadi kerusakan mesin mendadak.

PT. Padma Soode Indonesia adalah sebuah perusahaan yang bergerak di bidang manufacturing precision part, baik metal stamping, plastic injection, asemblies dan dies maker untuk part otomotif. Produk-produk yang dihasilkan tersebut mayoritas terbuat dari plastik yang

2

diproduksi pada divisi plastic injection. Pada divisi plastic injection terdapat 70 mesin injection molding yang melakukan proses produksi selama 24 jam atau sebanyak 3 shift sehingga mesin-mesin tersebut hampir tidak pernah off. Berdasarkan sumber dari bagian manufacture engineering beberapa mesin bahkan hampir setiap mesin injection molding masih belum dapat memenuhi produksi dan mengalami keterlambatan pekerjaan sehingga tidak bisa selalu memenuhi demand baik dari bagian final assembly yang merupakan bagian selanjutnya dari proses tersebut maupun demand langsung dari customer. Hal tersebut sering kali disebabkan oleh kerusakan yang mendadak sehingga mengganggu proses produksi atau menyebabkan banyaknya kehilangan waktu produksi karena harus memperbaiki mesin disaat jam produksi. Kerusakan tersebut terjadi karena belum adanya penjadwalan penggantian sparepart untuk mesin-mesin produksi khususnya pada bagian plastic injection.

Berdasarkan fakta-fakta di atas maka penulis melakukan penelitian lebih lanjut untuk menganalisa sistem yang berlangsung dan mengusulkan suatu sistem perawatan dan pemeliharaan mesin yang lebih baik bagi perusahaan. Penulis memilih judul “ANALISIS KERUSAKAN MESIN INJECTION MOLDING PADA DIVISI PLASTIC INJECTION DI PT. PADMA SOODE INDONESIA”.

1.2 Rumusan Masalah

“Bagaimana menentukan penyebab terjadinya kerusakan mesin di PT. Padma Soode Indonesia?”

3

1.3 Tujuan

1. Mengidentifikasi kerusakan bagian atau komponen mesin yang paling dominan.

2. Mengidentifikasi mesin mana yang paling dominan mengalami kerusakan pada bagian atau komponen kritis.

3. Untuk mengetahui penyebab terjadinya kerusakan mesin di PT. Padma Soode Indonesia.

1.4 Batasan Masalah

Dalam memusatkan masalah yang ada dan agar tidak menyimpang dari pokok pembahasan, maka dalam pembuatan laporan Kerja Praktek (KP) ini penulis hanya akan membahas:

1. Penelitian dilakukan pada perusahaan PT. Padma Soode Indonesia. 2. Penelitian ini terfokus pada mesin yang terdapat pada divisi plastic

injection yaitu mesin injection molding.

3. Mesin kritis yang diamati adalah 5 mesin dengan nilai downtime tertinggi pada komponen kritis terpilih berdasarkan diagram pareto. 4. Produk yang mengalami kecacatan diabaikan.

5. Penelitian menggunakan data dari bulan Januari 2016 s/d Juli 2016.

1.5 Waktu dan Tempat Pelaksanaan Kerja Praktek

1. Waktu pelaksanaan kegiatan Kerja Praktek (KP) ini dilaksanakan dari 8 Agustus 2016 sampai dengan 8 September 2016.

4

2. Tempat pelaksanaan: PT. PADMA SOODE INDONESIA, Jl. Raya Narogong Km 15 Ciketing Udik Bantar Gebang Bekasi 17310 – Indonesia. Phone : +6221 823 5718. Direct Line : +6221 8249 5884. Fax : +6221 8249 5843. Email : soode@padma.co.id

1.6 Metode Penelitian

Proses pengumpulan data pada penulisan laporan Kerja Praktek (KP) ini menggunakan beberapa metode yaitu:

1. Studi Lapangan

Pelaksanaan studi lapangan dimaksudkan untuk mengetahui dan mengamati secara langsung kondisi real perusahaan pada saat ini, terutama mengenai hal-hal yang berkaitan dengan mesin Injection Molding, yang nantinya akan digunakan sebagai masukkan untuk Laporan Kerja Praktek (KP) ini.

2. Wawancara

Wawancara langsung dilakukan kepada bagian yang terkait untuk mempelajari dan mengamati sistem perawatan dan pemeliharaan PT. Padma Soode Indonesia yang berjalan serta mendapatkan data langsung dari sumbernya.

3. Studi Pustaka

Pengambilan bahan dari buku-buku, referensi, catatan-catatan kuliah, brosur-brosur ataupun mendapatkan pengarahan langsung yang didapat dari dosen pembimbing Kerja Praktek (KP)

5

guna memperoleh gambaran secara umum yang behubungan dengan sistem yang akan dibuat.

1.7 Sistematika Penulisan

Adapun sistematika penulisan dalam menulis laporan Kerja Praktek (KP) ini agar lebih terarah dan sistematis. Dalam laporan KP ini penulis membaginya ke dalam 5 (lima) bab, dimana lima bab tersebut disusun sebagai berikut:

1. BAB I PENDAHULUAN

Dalam bab ini akan diuraikan tentang latar belakang, rumusan masalah, tujuan penulisan, batasan permasalahan, waktu dan tempat pelaksanaan Kerja Praktek, metode penelitian serta sistematika penulisan Kerja Praktek (KP) tentang Analisis Kerusakan Mesin Injection Molding pada Divisi Plastic Injection di PT. Padma Soode Indonesia.

2. BAB II GAMBARAN UMUM PERUSAHAAN

Dalam bab ini menjelaskan mengenai gambaran umum perusahaan termasuk sejarah singkat, profil perusahaan, visi dan misi, struktur organisasi, berbagai hal yang berkaitan dengan PT. Padma Soode Indonesia sebagai perusahaan yang akan menjadi tempat Kerja Praktek.

3. BAB III LANDASAN TEORI

Dalam bab ini akan menjelaskan tentang sistem produksi (definisi sistem produksi, hubungan sistem produksi dengan sistem

6

maintenance, pendekatan 5M), kerusakan mesin (definisi, kategori, faktor penyebab kerusakan mesin), maintenance (definisi, tujuan, fungsi, kegiatan-kegiatan, masalah efisiensi, jenis-jenis dari maintenance), dan injection molding machine (sistem kerja, bagian-bagian atau komponen pada mesin injection molding), serta diagram pareto dan fishbone.

4. BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Dalam bab ini akan dibahas tentang hasil dari kerja praktek berisikan pengumpulan data yaitu data-data perusahaan. Pengolahan data dilakukan berdasarkan data-data yang tersedia dari perusahaan.

5. BAB V PENUTUP

Dalam bab ini merupakan bab terakhir dari laporan yang penulis dapat selama pelaksanaan Kerja Praktek (KP) yang memuat secara umum dari apa yang dibahas dalam laporan ini disertai saran-saran yang sekiranya diharapkan dapat bermanfaat bagi seluruh pihak.

7

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Padma Soode Indonesia didirikan pada bulan Agustus 1997 yang merupakan perusahaan yang berdiri dari hasil kerja sama antara PT. Perdana Usaha Mandiri (Indonesia), Soode Optic Pte., Ltd. (Singapore) dan Soode (SEA) Pte., Ltd. (Singapore). PT. Padma Soode Indonesia berlokasi di Jalan Raya Narogong Km. 15, Bekasi 17310, Jawa Baeat, Indonesia.

Pada awal beroperasi, PT. Padma Soode Indonesia merupakan perusahaan yang bergerak dibidang precision metal stamping part dengan produk yang dihasilkan bertujuan untuk PT. Indonesia EPSON Industry yang bergerak dibidang teknologi printer.

Seiring dengan berjalannya waktu, PT. Padma Soode Indonesia terus berkembang pula. Hal ini ditandai dengan kepercayaan yang diberikan oleh pelanggan-pelanggan lain. Produk-produk yang dihasilkan digunakan pada printer, kamera, video, CD/VCD/DVD player dan computer.

Dengan semakin pesatnya perkembangan industri manufaktur saat ini, PT. Padma Soode Indonesia terus melakukan diversifikasi produk

8

dengan melebarkan usaha pada bidang precision plastic injection, dan precision electronic assembly. Hingga saat ini PT. Padma Soode Indonesia telah mempunyai 3 bidang usaha pada lokasi yang sama yaitu precision stamping metal part, precision plastic injection, dan precision electronic assembly. Bahan baku yang digunakan berbeda untuk ke-3 bidang usaha tersebut. Untuk precision stamping metal part, bahan baku yang digunakan adalah stainless steel, galvanized, aluminium, tembaga, dan produk metal lainnya. Pada precision plastic injection, plastik resin merupakan bahan baku pokok. Sedangkan pada precision electronic assembly, merupakan perpaduan antara metal part, plastic part, dan komponen elektronika.

Dalam perkembangannya, PT. Padma Soode Indonesia akan selalu memperhatikan aspek dan dampak lingkungan yang dihasilkan dari seluruh kegiatan usaha yang berjalan. Dengan manajemen yang tangguh dan kerja keras serta dukungan dari para pelanggan maka fasilitas, kapasitas, dan sumber daya manusia dapat berkembang sangat pesat saat ini.

Dengan pengetahuan yang luas, tenaga ahli yang berpengalaman dan fasilitas perusahaan serta sumber daya manusia yang terlatih dan memadai, PT. Padma Soode Indonesia berusaha untuk tumbuh dan berkembang di dunia internasional dengan selalu mengadakan perbaikan secara berkelanjutan.

9

2.2 Profil Perusahaan

1. Logo Perusahaan

Gambar 2.1 Logo Perusahaan 2. Bidang Usaha

Bergerak dalam bidang precision metal stamping (termasuk proses sekunder seperti proses cleaning, barreling, tapping, dan buffing), precision plastic injection (termasuk proses sekundernya) dan kegiatan assembly part menjadi sub assembly/final assembly. 3. Perwakilan

Komisaris : Bapak Homan Sangadi, Steve Neo Presiden Direktur : Bapak Ho Lu Sang

4. Luas Bangunan : ± 14.960 m2 5. Luas Tanah : ± 40.000 m2

6. Jumlah Karyawan : 1.327/November 2015

7. Pelanggan Utama : PT. Indonesia EPSON Industry PT. SA Engineering Indonesia PT. JVC Electronic Indonesia

10

2.3 Visi dan Misi Perusahaan

1. Visi

Menjadi mitra terpercaya melalui inovasi, kompetensi teknis yang unggul, pelayanan yang memenuhi harapan, integritas penuh dan beretika dalam masyarakat serta peduli lingkungan.

Becoming trusted partner through innovation, profound technical competency, excellent customer service, upcoming integrity, and ethical conduct in both society and nature.

2. Misi

Menjadi mitra terpercaya, dalam manufaktur komponen presisi yang teritegrasi melalui: sinergi bersama pelanggan, inovasi, dengan produk yang berkualitas unggul dan lebih bernilai.

Becoming trusted partner, in integrated precision components manufacturing through synergy with customers, innovation, high quality products, and more value.

11

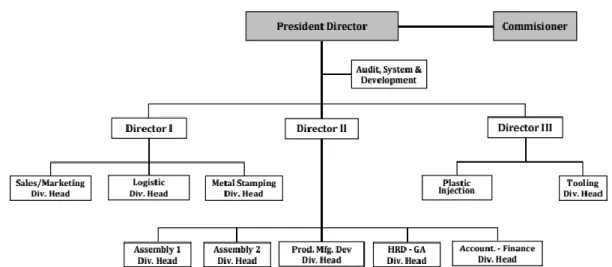

2.4 Struktur Organisasi Perusahaan

Gambar 2.2 Struktur Organisasi PT. Padma Soode Indonesia (Sumber: PT. Padma Soode Indonesia)

Gambar 2.3 Struktur Organisasi Plastic Injection Division (Sumber: PT. Padma Soode Indonesia)

12

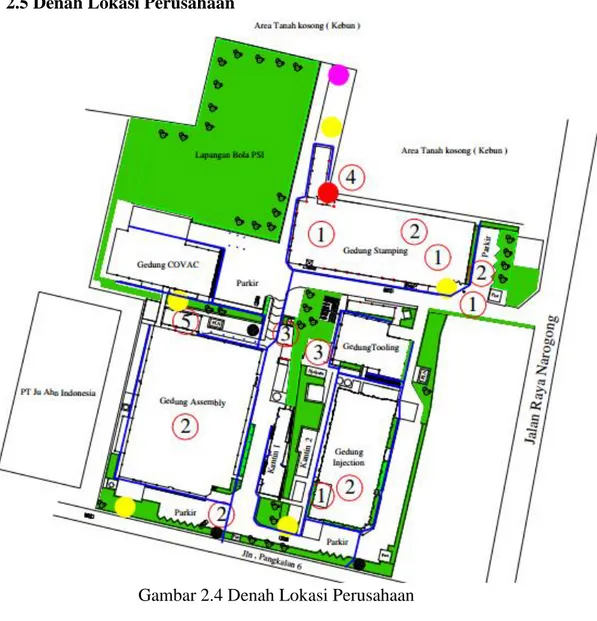

2.5 Denah Lokasi Perusahaan

Gambar 2.4 Denah Lokasi Perusahaan Keterangan:

1. Lokasi pemantauan kebisingan 2. Lokasi pemantauan kualitas

udara 3. Air baku 4. Limbah cair 5. Emisi limbah

13

BAB III

LANDASAN TEORI

3.1 Sistem Produksi

3.1.1 Definisi Sistem Produksi

Organisasi industri melakukan kegiatan proses produksi dan mendistribusikan produk. Produksi merupakan fungsi pokok dalam setiap organisasi, yang mencakup aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi industri itu.

Produksi adalah bidang yang terus berkembang selaras dengan perkembangan teknologi, dimana produksi memiliki suatu jalinan hubungan timbal balik (dua arah) yang sangat erat dengan teknologi. Kebutuhan produksi untuk beroperasi dengan biaya yang lebih rendah, meningkatkan kualitas dan produktivitas, dan menciptakan produk baru telah menjadi kekuatan yang mendorong teknologi untuk melakukan berbagai terobosan dan penemuan baru. Produksi dalam sebuah organisasi pabrik merupakan inti yang paling dalam, spesifik serta berbeda dengan bidang fungsional lain seperti keuangan, personalia, dan lain-lain. (Prihatnalameindra, 2012: Makalah Sistem Produksi).

14

Sistem produksi adalah suatu rangkaian dari beberapa elemen yang saling berhubungan dan saling menunjang antara satu dengan yang lain untuk mencapai suatu tujuan tertentu. Dengan demikian yang dimaksud dengan sistem produksi adalah merupakan suatu gabungan dari beberapa unit atau elemen yang saling berhubungan dan saling menunjang untuk melaksanakan proses produksi dalam suatu perusahaan tertentu. Beberapa elemen tersebut antara lain adalah produk perusahaan, lokasi pabrik, letak dari fasilitas produksi, lingkungan kerja dari para karyawan serta standar produksi yang dipergunakan dalam perusahaan tersebut. Dalam sistem produksi modern terjadi suatu proses transformasi nilai tambah yang mengubah input menjadi output yang dapat dijual dengan harga kompetitif dipasar. (Prihatnalameindra, 2012: Makalah Sistem Produksi).

Sistem produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan menstranformasi input produksi menjadi output produksi yang memiliki nilai lebih/jual. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal, dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut hasil sampingannya, seperti limbah, informasi, dan sebagainya. Sistem pendukung kegiatan produksi antara lain:

1. Perencanaan dan pengendalian produksi 2. Pengendalian kualitas

3. Penentuan standar operasi 4. Penentuan fasilitas produksi 5. Perawatan fasilitas produksi

15 6. Penentuan harga pokok produksi.

Sistem pendukung kegiatan produksi ini akan membentuk konfigurasi sistem produksi. Keandalan dari konfigurasi sistem produksi ini akan tergantung dari produk yang dihasilkan serta bagaimana cara menghasilkannya. (Prihatnalameindra, 2012: Makalah Sistem Produksi).

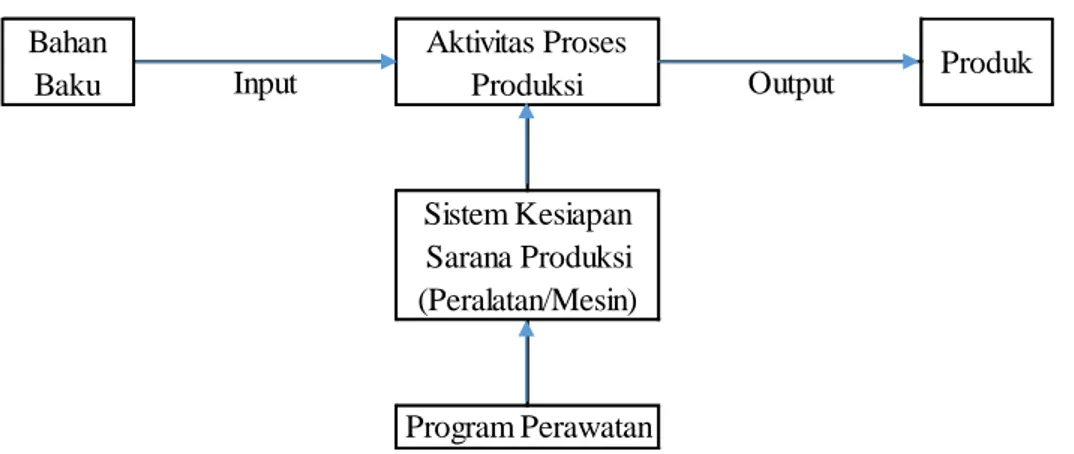

3.1.2 Hubungan Sistem Produksi dengan Sistem Maintenance

Pada dasarnya perawatan (maintenance) merupakan suatu kegiatan yang diarahkan pada tujuan untuk menjamin kelangsungan fungsional sistem produksi, sehingga dari sistem itu dapat diharapkan menhasilkan output sesuai dengan yang dikehendaki.

Bahan Baku Produk Aktivitas Proses Produksi Sistem Kesiapan Sarana Produksi (Peralatan/Mesin) Program Perawatan Output Input

Gambar 3.1 Keterkaitan Sistem Perawatan dengan Sistem Produksi (Sumber: Arie Febrianto M)

Sistem perawatan dapat dipandang sebagai bayangan dari sistem produksi, dimana apabila sistem produksi beroperasi dengan kapasitas yang tinggi maka perawatan yang dilakukan juga lebih intensif.

16

Kegiatan perawatan untuk mencegah gangguan dan kerusakan yang terjadi pada mesin akan lebih efektif dengan melibatkan para operator untuk menjaga kondisi dari mesin itu sendiri, mengenali kondisi tidak wajar dari mesin sedini mungkin dan mengembangkan usaha untuk menjaga atau bahkan meningkatkan kemampuan kerja mesin.

Untuk mengurangi kegagalan operator produksi, tim perawat dan karyawan pendukung lainnya harus mengerti peran mereka dan harus saling bekerja sama satu dengan yang lainnya bila terjadi masalah dengan mesin produksi tersebut. Pendekatan efektif untuk mencapai kondisi operasi tanpa gangguan mesin adalah dengan melenyapkan penyebab gangguan yang terjadi. Penyebab gangguan dapat berupa debu, bau, bunyi, derit, baut yang kendor, goresan, retakan, patahan, kalainan bentuk cetakan dan keausan karena pemakaian. Kegagalan mesin sering terjadi karena kombinasi penyebab gangguan tersebut. Kalau ini belum dipahami dan didasari benar tindakan mencegah kegagalan mesin akan sia-sia saja.

Operator produksi yang diminta oleh teknisi perwatan untuk menghentikan produksi guna program perawatan mesin biasanya akan bereaksi negatif karena kelancaran kerjanya terusik. Bagaimanapun juga meskipun pada masa produksi sibuk teknisi perawatan harus tetap mendesak operator produksi untuk menghentikan produksi demi kegiatan perawatan. Satu jam yang dihabiskan untuk perawatan berkala akan menghemat sepuluh jam waktu terbuang dari terhantinya mesin karena kegagalan.

17

3.1.3 Pendekatan 5M untuk Mencari Pemecahan masalah

Penggunaan pendekatan metode 5M penyelesaian sangat efektif karena melibatkan hamper semua unsur (manusia, mesin, material, metode, measurement) yang ada dalam menjalankan proses produksi. Kelima unsur tersebut saling berkaitan satu sama lain dan apabila salah satu tidak berfungsi sebagaimana mestinya maka dipastikan terganggunya proses tersebut. Kerusakan dan ketidakmampuan mesin dalam menjalankan fungsinya secara maksimal dapat terjadi kapan saja dan tidak dapat deprediksi sebelumnya. Operator adalah orang yang menjalankan tugas menggunakan mesin produksi dengan sesuai permintaan dan kebutuhan yang diinginkan, tetapi sering kali kebutuhan pabrik akan produksi terus meningkat, tetapi peningkatan ini tidak sesuai dengan peningkatan perawatan terhadap mesin produksi. Mesin produksi tersebut dapat menjalankan tugasnya hanya dalam kondisi prima. Setelah mesin dalam kondisi prima kadang operator tidak berfikiran bagaiman menjaga mesin tetap dalam kondisi prima. Ketidakwajaran mesin dapat muncul kapan saja bahkan setiap hari, mungkin dari getaran, kebisingan, temperature, maupun lingkungan sekitar. Ada dua kemungkinan proses yang terjadi, yaitu proses terkendali dan proses tidak terkendali. Kemungkinan pertama merupakan lancarnya proses yang berjalan, sedangkan kemungkinan kedua merupakan timbulnya permasalahan. Ketidakwajaran yang terjadi dapat kita lihat melalui metode 5M. Berikut ini masing-masing keterkaitannya terhadap 5M:

18 1. Manusia

Manusia adalah Faktor yang sangat berperan di dalam suatu perusahaan, kemampuan manusia berfikir, bertindak, menganalisa dan mengambil keputusan merupakan suatu kelebihan yang dimiliki manusia. Kemampuan manusia untuk dapat melakukan kegiatan sangat didukung oleh lingkungan sekitar serta perangkat pendukung dimana manusia itu bekerja. Akan tetapi semua kelebihan yang dimiliki manusia tidak terlepas dari kekurangan-kekurangan yang dimiliki manusia.

2. Mesin

Seperangkat alat pendukung kerja dalam perusahaan yang dapat menghasilkan produk, harus mempunyai daya tahan dan kemampuan produksi yang baik. Selain itu mudah dalam hal perawatan, suku cadang serta masa pakai yang lama.

3. Material

Bahan baku sebagai bahan dasar atau membantu menghasilkan produk jadi. Hasil dari kualitas produksi sangat bergantung pada kualitas bahan baku. Kemampuan memilih bahan baku, dan meminimalisasi cacat sangat berpengaruh untuk hasil produksi.

4. Metode

Adalah prosedur yang ditetapkan dalam melukukan suatu aktivitas, biasanya dilakukan standarisasi sehingga proses/prosedur

19

yang dilakukan dapat berjalan dengan baik, metode ini dapat diubah sewaktu-waktu sesuai dengan kemajuan teknologi.

5. Measurement/pengukuran

Seperangkat alat lunak atau indikator yang mempunyai kemampuan mengukur kinerja, dan waktu operasi mesin. Penggunaan alat ini sangat berguna dimana kita dapat mengetahui kapan waktunya mengecek, dan pengantian suku cadang, sehingga mesin masih terus dapat beroperasi dengan kondisi normal.

3.2 Mesin Injection Molding

3.2.1 Sistem Injection Molding

Proses produksi dengan injection molding merupakan suatu proses yang digunakan untuk bentuk suatu material yang masih berupa resin dan masterbatch, atau sebagainya menjadi sebuah produk dengan cara proses pencetakan di mold. Benda plastik hampir kita temukan di semua tempat, mulai dari bungkus makanan, peralatan elektronik, mobil, motor, peralatan rumah tangga dan sebagainya. Untuk membentuk plastic tersebut setiap jenis bentuk dan material plastic mempengaruhi proses dan teknologi pembuatannya. Misal untuk membentuk sol sepatu digunakan press rubber, untuk membentuk part-part elektronik seperti chasing handphone, gear pada printer, tombol, gelas plastik, dan benda sejenisnya digunakan mesin injection.

Proses injection molding memungkinkan membuat produk ekonomis dalam jumlah yang tidak terbatas. Produk dari injection molding sekarang dapat dilihat di seluruh aspek kehidupan, Misalkan

komponen-20

komponen plastik pada alat-alat elektronik. Bahkan sekarang digunakan untuk memproduksi mainan dan part otomotif, aksesoris serta berbagai komponen engineering. (Alan Pradika Yudha, 2015: Penulisan Ilmiah).

Teknik-teknik injection molding diantaranya, yaitu: 1. Extrusion

Ekstrusi merupakan proses yang digunakan dalam volume produksi terbesar karena tidak hanya digunakan untuk memperoleh bentuk batang, pipa, pelat dan selaput tipis dari bahan termoplastik, namun juga digunakan untuk pencampuran secara cermat segala macam plasik dan untuk memproduksi bentuk-bentuk butiran. Ram extrusion (ekstrusi menggunakan bahan peluncur) terbatas hanya untuk kasus-kasus khusus (semisal ekstrusi teflon/PTFE/ polytetrafluoroethylene), perbedaan utama yang pertama bila dikaitkan dengan ekstrusi logam adalah pada penggunaan ekstruder ulir (screw extruders).

2. Dis-Continous Extrusion

Teknik ini biasa dipakai untuk memproduksi container besar. Teknik jenis ini paling umum dipakai dengan menggunakan accumulator head. Dimana lelehan dari plastic dari extruder akan disimpan ke dalam accumulator head dan setelah mold siap membuka maka accumulator head akan menekan (inject) lelehan plastik sehingga keluar dari die dengan cepat. Teknik ini sangat menguntungkan untuk container besar karena dapat mengurangi elongation (mulur) akibat gravitasi serta beban parison yang berat.

21 3. Co Extrusion

Proses dimana dua atau lebih jenis material plastik diekstrusikan secara bersamaan membentuk dua lapisan atau lebih. Fungsi utama dari teknik ini adalah untuk meningkatja barrier properties (permeability) khususnya untuk gas-gas O2, CO2, dan

air (H2O). Beberapa tipe plastik yang mempunyai kemampuan

permeability yang baik dan sering dipakai pada co extrusion misalnya EVOH (Ethylene Vinyl Alcohol), nylon, PVDC (Poly Vinylidene Chloride copolymer). Biasanya lapisan yang terdiri dari dua jenis plastik berbeda tidak mempunyai daya rekat alami satu sama lainnya, maka biasanya diantara dua lapisan tersebut diberi lapisan perekat tie layer. Fungsi lain dari co extrusion ini adalah untuk memaksimalkan penggunaan regrind serta masterbatch. 4. Injeksi

Pencetakan secara injeksi merupakan teknik yang paling banyak digunakan untuk konfigurasi 3D. Teknik ini digunakan untuk memproses termoplastik dan akhir-akhir ini juga digunakan untuk memproses resin thermoset. Proses ini menyerupai proses pengecoran dengan cetak tekan berongga panas pada logam. (Alan Pradika Yudha, 2015: Penulisan Ilmiah).

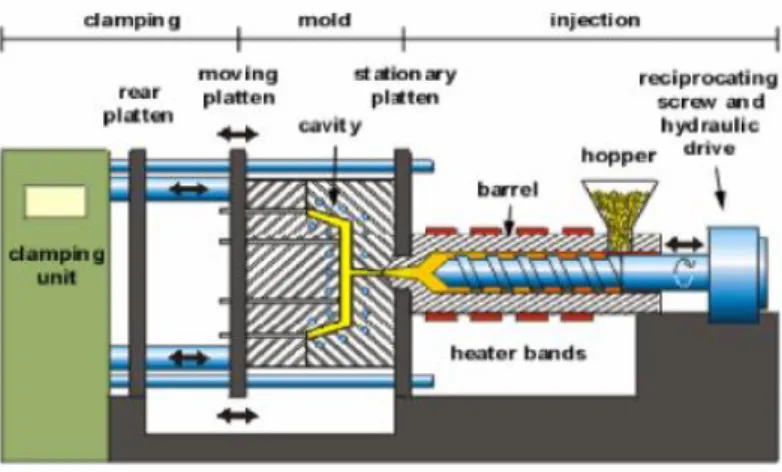

3.2.2 Prinsip Kerja Mesin Injection Molding

Untuk mengekstrusikan suatu material thermoplastic maka material harus dilelehkan dengan memanaskannya. Proses pemanasan dan pelelehan ini disebut plasticization. Proses ini dilakukan oleh bagian mesin

22

yang dinamakan extruder. Lelehan plastik akan didorong oleh extruder melalui die head. Proses injection molding diawali dengan memasukan bijih plastik misalnya resin ke dalam hopper (bagian dari mesin injection), kemudian memasuki ke bagian barrel sesuai dengan prinsip gravitasi. Pemanasan resin hingga mencapai titik melting oleh heater, resin mengalami proses plasticizing berbentuk cairan sehingga mudah untuk diinjeksikan ke dalam mold (cetakan). Di dalam molding, resin dicetak sesuai dengan desain dari cetakannya, dan mengalami pendinginan untuk proses perubahan fase dari cair ke padatan (solidifikasi). Faktor yang mempengaruhi dalam injection molding adalah material plastik yang digunakan, mesin injection dan proses injection molding. Secara kuantitatif proses injection molding sangat dipengaruhi oleh suhu material, tekanan, kecepatan aliran material dalam silinder dan molding, temperature molding, kekentalan resin, laju pendinginan. Namun tidak semua faktor ini dapat terukur dalam ruangan injection molding yang terisolasi. (Alan Pradika Yudha, 2015: Penulisan Ilmiah).

3.2.3 Konstruksi Mesin Injection Molding

Secara umum konstruksi mesin injection molding terdiri dari tiga unit pokok yang penting yaitu clamping unit, injection unit dan mold unit. Gambar berikut menunjukkan tiga unit bagian mesin injeksi:

23

Gambar 3.2 Mesin Injeksi

(Sumber: Alfan Amri, 2009: Tugas Akhir Teknik Mesin) 1. Clamping unit

Clamping unit berfungsi membuka dan menutup mold dan menjaganya dengan memberikan tekanan penahan (clamping pressure) terhadap mold agar material yang diinjeksikan pada mold tidak meresap keluar pada saat proses berlangsung. Gambar menunjukkan dua macam unit clamping pada saat menutup dan membuka,

Gambar 3.3 Clamping Unit

24 2. Injection unit

Injection unit merupakan unit yang berfungsi untuk melelehkan plastik dengan suhu yang disesuaikan dengan material plastik hingga mendorong cairan ke dalam cavity dengan waktu, tekanan, suhu, dan kepekatan tertentu.

Bagian-bagian injection unit dan fungsinya: a. Motor dan transmission gear unit

Motor dan transmission gear unit berfungsi untuk menggerakan screw pada barrel dengan unit gear untuk memperkecil pembebanan.

b. Cylinder Screw Ram

Cylinder screw ram berfungsi untuk mempermudah gerakan screw menggunakan momen inersia sekaligus menjaga putaran screw tetap konstan, sehingga didapatkan tekanan dan kecepatan yang konstan saat dilakukan injection.

c. Hopper

Hopper adalah tempat untuk meletakkan material plastik sebelum masuk ke barrel. Material di dalam hopper mengalir oleh gravitasi. Di dalam hopper terdapat filter yang menyaring logam dari plastik sehingga logam tidak akan tercampur dengan melt plastik karena apabila tercampur akan menimbulkan cacat pada produk dan akan merusak screw. Ukuran hopper ini disesuaikan dengan besarnya mesin.

25

Gambar 3.4 Hopper

(Sumber: http://www.vedenterprises.in/, 2016)

d. Barrel

Barrel adalah tempat screw dan selubung yang menjaga aliran plastik ketika dipanasi oleh heater, pada bagian ini juga terdapat heater untuk memanaskan plastik. Barrel berbentuk seperti pipa baja yang fungsinya bersama-sama dengan screw akan melelehkan, mengalirkan dan menimbulkan pressure pada material plastik. Di dalam barrel sangatlah penting untuk didapatkan plasticized material yang seragam, campuran yang konstan serta dapat dikontrol dengan baik dan stabil. Untuk itu barrel harus dibuat secara te harus dibuat secara teliti, kuat dan halus serta tahan karat dan gesekan.

26

Gambar 3.5 Barrel

(Sumber: http://www.dc.engr.scu.edu , 2016) e. Screw

Fungsi screw adalah bersama-sama barrel mendorong, melelehkan dan menimbulkan pressure pada material plastik. Secara umum bentuk dari screw adalah sebagai berikut:

Gambar 3.6 Screw

(Sumber: http://engineeronadisk.com, 2016) Terdapat tiga bagian umum pada extruder screw, yaitu:

27

Feed zone

Feed zone adalah bagian dari screw yang terdekat dengan hopper, ulir channel lebih dalam lagi untuk mendorong bijih plastik dari hopper sehingga butiran plastik lebih cepat terdorong ke compression zone

Compression zone

Compression zone adalah bagian dari pusat screw dalam proses pembentukan plastik. Ini adalah area dimana paling banyak terjadinya frictional heat sehingga menaikkan temperatur yang menyebabkan material plastik menjadi leleh (melt). The channel depth meningkat secara bertahap dari feed zone hingga ke bagian awal metering zone, dimana hal itu menjadi kembali konstan.

Metering zone

Metering zone memiliki flight depth yang dangkal yang digunakan untuk proses pencampuran bertujuan untuk membuat resin dan masterbatch leleh menjadi uniform, dan biasanya untuk meningkatkan plastic pressure.

f. Nonreturn Valve

Nonreturn Valve berfungsi untuk menjaga aliran plastik yang telah meleleh agar tidak kembali saat screw berhenti berputar.

28 3. Mold unit

Molding unit adalah bagian yang berfungsi untuk membentuk benda yang akan dicetak. Gambar dibawah menunjukkan bagian-bagian mold standar, molding unit memiliki bagian utama yaitu:

Gambar 3.7 Mold Standard

(Sumber: http://mould-technology.blogspot.co.id/2007) a. Sprue dan Runner System

Sprue adalah bagian yang menerima plastik dari nozzle lalu oleh runner akan dimasukkan ke dalam cavity mold. Biasanya berbentuk taper (kerucut) karena dikeluarkan dari sprue bushing. Bentuk kerucut ini dibuat dengan tujuan agar pada saat pembukaan cetakan, sisa material dapat terbawa oleh benda sehingga tidak menghambat proses injeksi berikutnya. Sprue bukan merupakan bagian dari produk molding dan akan dibuang pada finishing produk.

29 b. Cavity Side/Mold Cavity

Cavity side/mold cavity yaitu bagian yang membentuk plastik yang dicetak, cavity side terletak pada stationary plate, yaitu plate yang tidak bergerak saat dilakukan ejecting.

c. Core Side

Core side merupakan bagian yang ikut memberikan bentuk plastik yang dicetak. Core side terletak pada moving plate yang dihubungkan dengan ejector sehingga ikut bergerak saat dilakukan ejecting.

d. Ejector System

Ejector adalah bagian yang berfungsi untuk melepas produk dari cavity mold.

e. Gate

Gate yaitu bagian yang langsung berhubungan dengan benda kerja, sebagai tempat mulainya penyemprotan/injeksi atau masuknya material ke dalam cavity.

f. Insert

Insert yaitu bagian lubang tempat masuknya material plastik ke dalam rongga cetakan (cavity).

g. Coolant Channel

Coolant channel yaitu bagian yang berfungsi sebagai pendingin cetakan untuk mempercepat proses pengerasan material plastik.

30

3.3 Kerusakan Mesin

3.3.1 Definisi Kerusakan Mesin

Suatu barang atau produk dikatakan rusak ketika produk tersebut tidak dapat menjalankan fungsinya dengan baik lagi (Stephens,2004 dalam digilib Mercu Buana). Hal yang sama juga terjadi pada mesin-mesin atau peralatan di dalam sistem produksi pada industri manufaktur. Ketika suatu mesin tidak dapat menjalankan fungsinya dengan baik atau sebagaimana mestinya, maka mesin atau peralatan tersebut dikatakan telah mengalami kerusakan.

Secara umum ada dua macam pola fungsional dari piranti berdasarkan pada kerusakannya, yaitu:

1. Piranti tereparasi, yaitu suatu piranti apabila mengalami kerusakan, piranti tersebut masih dapat direparasi sehingga menjalankan fungsinya kembali.

2. Piranti tak tereparasi, yaitu suatu piranti apabila mengalami kerusakan, maka piranti tersebut tidak dapat diperbaiki yang mengakibatkan piranti tersebut tidak dapat digunakan kembali. (digilib Mercu Buana).

3.3.2 Kategori Kerusakan Mesin

Banyak dan sedikitnya kerusakan mesin sangat tergantung pada spesifikasi mesin itu, semakin fleksibel fungsi mesin dan semakin rumit perencanaan mesin, maka jenis kerusakannya semakin banyak.

31

Kerusakan di dalam mesin dapat dikategorikan sebagai berikut: 1. Kerusakan elemen-elemen mekanik yang dirakit sehingga menjadi

satu kesatuan komponen mesin.

Kerusakan pada elemen-elemen mesin pada umumnya menyangkut pada kualitas dan fungsinya elemen-elemen mesin itu tidak dapat bekerja sempurna dalam kelompoknya, penyebab kerusakannya juga bermacam-macam, misalnya:

Kerusakan karena aus permukaan/bidang geseknya

Kerusakan karena korosi/karat

Kerusakan karena pukulan

Kerusakan karena pengendoran baut-baut pengikat sehingga spilingnya besar, hal ini biasanya kesalahan diwaktu penyetelan dan adanya getaran yang dapat menyebabkan baut-baut ikat mengendor.

2. Kerusakan rangka tuangan baik bersifat tetap dan yang bergerak. Kerusakan bagian rangka tuangan, dimana rangka tuangan mesin merupakan elemen utama, rangka mesin. Pada rangka tuangan ini elemen-elemen mesin dirakitkan sehingga menjadi mesin lengkap atau menjadi komponen mesin yang lengkap.

Gaya tahan, gaya geser, getaran dan lain-lain ditahan oleh rangka tuangan, maka lama kelamaan rangka tuangpun mengalami kelelahan atau daya tahannya berkurang. Disamping itu masih banyak lagi kerusakan yang terjadi pada rangka tuang, diantaranya:

32

Kerusakan rangka tuang karena keausan

Kerusakan rangka tuang karena cacat terkena goresan, pukulan dan alat-alat potong

Kerusakan rangka tuang karena getaran/pukulan yang menyebabkan pecah, retak, cacat

Kerusakan rangka tuang karena pengaruh panas dan tekanan

Jika elemen mesin semakin tua umurnya maka daya tahan dalam bekerja menurun sehingga frekuensi kerusakan bertambah banyak, kondisi mesin semacam ini menunjukkan mesin harus di overhaul (turun mesin).

Alat-alat komponen mesin yang masih tergolong rusak ringan apabila perbaikan yang dilakukan tidak membutuhkan biaya besar dan waktu penyelesaianya singkat, disamping itu tidak mengalami adanya pembongkaran secara besar-besaran. Alat-alat komponen mesin yang termasuk berat ialah jika perbaikan yang harus dilakukan menyangkut pada perbaikan elemen-elemen rangka tuang dan presisi penyetelan komponen terhadap mesin secara keseluruhan.

Yang termasuk kerusakan sangat berat adalah jika perbaikan yang dilakukan harus menyangkut perbaikan elemen-elemen, rangka tuang dan presisi penyetelan komponen terhadap mesin secara keseluruhan. Masalah kerusakan berat cara dan proses perbaikan yang harus dilakukan untuk macam elemen mesin

33

perkakas, dimana perbaikannya bersifat total dan mengembalikan kepada kualitas standard.

Keahlian tenaga perbaikan akan menentukan mutu perbaikan mesin dan komponen, sering dalam prakteknya dirasakan oleh konsumen misalnya suatu alat/mesin yang mempunyai kerusakan tertentu maka mutu perbaikan yang diberikan oleh bengkel satu tidak sama dengan bengkel yang lain.

Faktor-faktor yang mempengaruhi mutu perbaikan adalah:

Kondisi elemen mesin tidak sama

Perlengkapan yang dimiliki bengkel

Teknik dan cara perbaikan berbeda

Kemampuan SDM berbeda

Pada tahapan kerusakan sistem secara umum dapat dipisahkan menjadi dua bagian, yaitu:

1. Sistem mekanis

Pada sistem mekanis biasanya gejalanya dapat diketahui secara fisik. misalnya terjadinya getaran yang berlebihan, gerakan mesin tidak balance, adanya suara yang tidak semestinya.

2. Sistem elektrik

Pada sistem elektrik gejala yang tidak nampak biasanya lebih dominan. Gejala yang nampak misalnya, panas yang berlebihan pada bagian tertentu. Sedangkan yang tidak nampak

34

bisa diketahui dari performance mesin yang mulai turun, atau dari hasil pengukuran pada arus, tegangan dan tahanan isolasinya.

Kerusakan sistem elektrik dapat dikategorikan menjadi tiga tingkatan:

Malfunction, sistem tidak berfungsi semestinya karena komponen mengalami penurunan performance atau berubahnya rangkaian kerja akibat berubahnya setting parameter.

Failure, system tidak mau bekerja karena rusaknya komponen atau putusnya suatu rangkaian sehingga arus terhenti (loss contact) di suatu titik.

Tripped, pengaman (fuse) sistem elektrik terputus (shut down) akibat tingginya arus yang diterima pengaman (overload, short circuit).(

Manarul Taufik:2011)

Kerusakan komponen atau konstruksi mesin secara umum dapat diklasifikasikan dalam empat kategori, yaitu:

Damage - defect berarti suatu kondisi dimana terjadi akumulasi aliran plastis pada struktur konstruksi, tetapi masih bisa dimanfaatkan.

Fracture - crack, adalah suatu keadaan yang menunjukkan bahwa konstruksi mulai retak.35

Fracture – break, adalah suatu keadaan yang memperlihatkan konstruksi atau komponen patah memjadi dua bagian atau lebih. Seringkali fracture mempunyai pengertian yang sama dengan break.

Rupture, adalah suatu kondisi khusus dimana komponen atau struktur patah disertai geseran palastis (plastic slip), terutama pada material yang bersifat ulet. Komponen atau struktur yang mengalami creep atau creep test (pengujian pada tegangan konstan dalam konsisi temperature tinggi) akan menghasilkan rupture.(

Manarul Taufik:2011)

3.3.3 Penyebab Kerusakan Mesin

Secara umum faktor-faktor penyebab gangguan dan kerusakan pada mesin adalah:

No Mesin Operator Petugas Maintenance 1 Mesin kotor Mengabaikan mesin kotor

2 Pelumas kotor Salah pengoperasian 3 Pelumas bocor Tak dapat memeriksa 4 Pelumas tidak ada

5 Terlalu panas Tak berkomunikasi pada operator 6 Bising

7 Bergetar

8 Banyak garam/debu

9 Sulit diperiksa Tidak minta tolong saat gangguan 10 Lantai kotor

11 Barang berserakan

12 Tidak rapi Tidak mampu mengontrol mesin Tak mampu melakukan pemeliharaan sederhana

Tidak memiliki bekal pengetahuan mesin (pelumasan, penggantian alat, penyetelan, dll)

Produksi lebih penting daripada alat produksi

Mengganti dan memperbaiki tanpa bertanya mengapa masalah terjadi Tak pernah memberi tahu operator tentang pemeliharaan sederhana

Hanya memperhatikan masalah besar saja, tidak peka terhadap masalah kualitas maupun unjuk kerja mesin Menganggap keuangan mesin tak dapat dihindari

Mengandalkan teknologi bukan sumber daya yang ada

Tabel 3.1 Faktor-Faktor Penyebab Gangguan dan Kerusakan pada Mesin (Sumber: Manarul Taufik: 2011)

36

Dari tabel diatas dapat dilihat masalah-masalah pada mesin yang menyebabkan gangguan bahkan kerusakan pada mesin adalah faktor kondisi mesin, operator, dan petugas yang melakukan maintenance.

Seperti pada tabel masalah nomor 1 yaitu kondisi mesin kotor dan pelumas yang kotor diakibatkan oleh operator yang mengabaikan kebersihan mesin juga salah pengoperasian sehingga menjadi kotor dan petugas maintenance hanya melakukan penggantian dan memperbaiki mesin tanpa bertanya mengapa masalah terjadi. Dan selanjutnya beberapa masalah pada kondisi mesin dapat disebabkan oleh beberapa faktor kelalaian dari operator dan petugas maintenance. Berdasarkan tabel diatas menunjukkan bahwa satu kelalaian yang dibuat oleh operator atau petugas maintenance dapat menimbulkan beberapa masalah yang menyebabkan gangguan atau kerusakan mesin.

3.4 Maintenance

3.4.1 Definisi Maintenance

Maintenance mesin merupakan hal yang sering dipermasalahkan antara bagian pemeliharaan dan bagian produksi. karena bagian pemeliharaan dianggap yang memboroskan biaya, sedang bagian produksi merasa yang merusakkan tetapi juga yang membuat uang (Soemarno, 2008). Pada umumnya sebuah produk yang dihasilkan oleh manusia, tidak ada yang tidak mungkin rusak, tetapi usia penggunaannya dapat diperpanjang dengan melakukan perbaikan yang dikenal dengan maintenance (Corder, Antony, K. Hadi, 1992). Oleh karena itu, sangat

37

dibutuhkan kegiatan maintenance yang meliputi kegiatan pemeliharaan dan perawatan mesin yang digunakan dalam proses produksi.

Kata maintenance diambil dari bahasa yunani terein artinya merawat, menjaga dan memelihara. Pemeliharaan adalah suatu kobinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima (A.K Govil, 1983). Untuk pengertian maintenance lebih jelas adalah tindakan merawat mesin atau peralatan pabrik dengan memperbaharui umur masa pakai dan kegagalan/kerusakan mesin (Setiawan F.D, 2008). Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya “operations Management” pemeliharaan adalah: “all activities involved in keeping a system’s equipment in working order”. Artinya: pemeliharaan adalah segala kegiatan yang di dalamnya adalah untuk menjaga sistem peralatan agar bekerja dengan baik.

Pemeliharaan adalah “All action take to retain material in serviceable condition or to restore to serviceability, it include inspection testing, servicing classification as to serviceability, repair, rebuilding, and reclamation”. (Keseluruhan aktifitas yang dilakukan terhadap alat (material) untuk menjaga atau mengembalikan kemampuan alat itu dalam memberikan pelayanan. Kegiatan ini terdiri dari pemeriksaan, uji coba, servis, kondisi, penggantian, perbaikan, dan renovasi). Dari uraian tersebut menandung pengertian bahwa pemeliharaan adalah: “Proses kegiatan yang dilakukan secara berkesinambungan sesuai prosedur baku dan sesuai terhadap sesuatu alat (sarana dan prasarana) dalam rangka menjaga agar

38

alat itu dalam keadaan siap pakai dan handal selama dioperasikan”. (Sujoko, 1977: Administrasi Materiil, dalam digilib unimus oleh Mulyono: 2003)

Menurut Supandi, 1990, istilah perawatan dapat diartikan sebagai pekerjaan yang dilakukan untuk menjaga atau memperbaiki setiap fasilitas sehingga mencapai standart yang dapat diterima. Dalam hal penggabungan dari dua istilah “perawatan” dan “perbaikan” (“maintenance” dan “repair”) sering digunakan, karena sangat erat hubungannya, maksud dari penggabungan tersebut adalah:

Perawatan, sebagai aktifiras untuk mencegah kerusakan.

Perbaikan, sebagai tindakan untuk memperbaiki kerusakan. Arti perbaikan disini, reparasi (repair) dimaksudkan untuk semua bentuk aktifitas perawatan yang bertujuan untuk memperbaiki kualitas. (Mulyono dalam digilib unimus, 2003)

Menurut M.S Sehwarat dan J.S Narang, (2001) dalam bukunya “Production Management” pemeliharaan (maintenance) adalah sebuah pekerjaan yang dilakukan secara berurutan untuk menjaga atau memperbaiki fasilitas yang ada sehingga sesuai dengan standar (sesuai dengan standar fungsional dan kualitas).

Menurut Sofyan Assauri (2004) pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

39

Dari beberapa pendapat di atas bahwa dapat disimpulkan bahwa kegiatan pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan yang telah direncanakan dengan hasil produk yang berkualitas.

Pada dasarnya terdapat dua prinsip utama dalam sistem pemeliharaan yaitu:

Menekan (memperpendek) periode kerusakan (breakdown period) sampai batas minimum dengan mempertimbangkan aspek ekonomis.

Menghindari kerusakan (breakdown) tidak terencana

3.4.2 Tujuan Maintenance

Suatu kalimat yang perlu diketahui oleh orang pemeliharaan dan bagian lainnya bagi suatu pabrik adalah pemeliharaan (maintenance) murah sedangkan perbaikan (repair) mahal. (Setiawan F.D, 2008).

Menurut Daryus A, (2008) dalam bukunya manajemen pemeliharaan mesin. Tujuan pemeliharaan yang utama dapat didefenisikan sebagai berikut:

1. Untuk memperpanjang kegunaan asset,

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untu produksi dan mendapatkan laba investasi maksimum yang mungkin,

40

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperluka dalam keadaan darurat setiap waktu,

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

Sedangkan Menurut Sofyan Assauri, 2004, tujuan pemeliharaan yaitu:

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi,

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang diinvestasikan tersebut, 4. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin,

dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien, menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja,

5. Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan (return on investment) yang sebaik mungkin dan total biaya yang terendah.

41

Secara umum pemeliharaan mempunyai tujuan–tujuan yang menurut A. S. Corder adalah untuk:

1. Memungkinkan tercapainya mutu produksi dan kepuasan pelanggan melalui penyesuaian, pelayanan dan pengoperasian peralatan secara tepat.

2. Memaksimalkan umur kegunaan dari sistem.

3. Menjaga agar sistem aman dan mencegah berkembangnya gangguan keamanan.

4. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan dengan service dan perbaikan.

5. Memaksimalkan produksi dari sumber–sumber sistem yang ada. 6. Meminimalkan frekuensi dan kuatnya gangguan terhadap proses

operasi.

7. Menyiapkan personel, fasilitas dan metodenya.

8. Agar mampu mengerjakan tugas–tugas pemeliharaan. (A. S. Corder, 92, Hal; 81)

Tujuan dilakukan kebijakan perawatan terhadap unit peralatan ini adalah:

42

1. Memperpanjang umur pakai dari peralatan produksi, terutama bagi peralatan yang sulit untuk mendapatkan komponen pengganti. 2. Memaksimumkan tingkat ketersediaan (availability) dari peralatan,

sehingga tugas Departemen Pemeliharaan adalah merencanakan dan menjadwalkan pekerjaan untuk mengantisipasi tingkat kerusakan dan mencegah terputusnya kegiatan produksi dan ongkos minimal.

3. Memelihara peralatan dan fasilitas pabrik dengan meminimalisasi kerusakan dan keausan.

4. Menjamin kesiapan operasional (Operational Readiness) dari semua peralatan yang diperlukan dalam keadaan darurat, misalnya mesin standby dan suku cadang.

5. Menjamin keselamatan personil atau operator yang menggunakan fasilitas tersebut.

Dilihat dari perkembangan industri, memungkinkan mesin-mesin produksi akan melakukan serangkaian tugas yang panjang dan kompleks, artinya dituntut adanya pelaksanaan pekerjaan perawatan yang baik dan terarah. Pekerjaan perawatan lebih diarahkan untuk menjaga kontinuitas sistem, sehingga sistem akan meningkatkan produktivitasnya.

43

3.4.3 Fungsi Maintenance

Menurut pendapat Agus Ahyari, (2002) fungsi pemeliharaan adalah agar dapat memperpanjang umur ekonomis dari mesin dan peralatan produksi yang ada serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan optimal dan siap pakai untuk pelaksanaan proses produksi.

Keuntungan-keuntungan yang akan diperoleh dengan adanya pemeliharaan yang baik terhadap mesin, adalah sebagai berikut:

1. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan dapat dipergunakan dalam jangka waktu panjang,

2. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan dengan lancar,

3. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan,

4. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula,

5. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan produksi yang digunakan,

44

6. Apabila mesin dan peralatan produksi berjalan dengan baik, maka penyerapan bahan baku dapat berjalan normal,

7. Dengan adanya kelancaran penggunaan mesin dan peralatan produksi dalam perusahaan, maka pembebanan mesin dan peralatan produksi yang ada semakin baik.

3.4.4 Jenis-jenis Maintenance

Secara umum, ditinjau dari saat pelaksanaan pekerjaan pemeliharaan dikategorikan dalam dua cara (Corder, Antony, K. Hadi, 1992), yaitu:

Pemeliharaan Terencana (Planned Maintenance)

Pemeliharaan Tak Terencana (Unplanned Maintenance) 1. Pemeliharaan Terencana (Planned Maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara terorginisir untuk mengantisipasi kerusakan peralatan di waktu yang akan datang, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.

45

Hubungan antara berbagai bentuk tindakan pemeliharaan ditunjukan pada gambar di bawah ini:

Gambar 3.8 Hubungan Antara Berbagai Bentuk Pemeliharaan (Sumber: A. K. Govil 1983 dalam Molyonoe)

Dalam sistem pemeliharaan terencana terdapat tiga kegiatan pokok yang berkaitan dengan tindakan pemeliharaan, yaitu:

a. Perawatan Pencegahan (Preventive Maintenance)

Kegiatan perawatan ini adalah kegiatan yang dilakukan untuk mencegah timbulnya kerusakan, dan menemukan kondisi yang dapat menyebabkan sistem mengalami kerusakan pada waktu digunakan dalam proses produksi. Dengan demikian semua fasilitas–fasilitas produksi yang mendapatkan pemeliharaan preventif akan terjamin kelancaran kerjanya dan selalu diusahakan

46

dalam kondisi yang siap digunakan untuk setiap proses produksi setiap saat. Hal ini memerlukan suatu rencana dan jadwal pemeliharaan yang sangat cermat dan rencana yang lebih tepat.

Kegunaan dari perawatan pencegahan ini antara lain adalah untuk:

Menghindari kerusakan yang akan dapat mengakibatkan terhentinya proses produksi.

Menghindari turunnya kualitas dan kuantitas hasil produksi sebagai akibat dari kerusakan komponen yang bersifat kritis.

Menghindari terlambatnya output dari jadwal produksi yang telah ditentukan oleh pihak perusahaan

Selain itu preventive maintenance ini sangat penting karena kegunaanya yang sangat efektif dalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan “critical unit”. Sebuah fasilitas atau peralatan produksi yang termasuk dalam golongan “critical unit” apabila:

Kerusakan fasilitas produksi tersebut akan menyebabkan kemacetan seluruh proses produksi.

Kerusakan fasilitas produksi ini akan menimbulkan biaya yang cukup besar karena perbaikan yang harus dilakukan dan kerugian produksi yang harus ditanggung oleh perusahaan.

47

Kerusakan fasilitas ini akan mempengaruhi kualitas dan kuantitas produk yang dihasilkan.

Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini adalah cukup besar atau mahal.

Dalam pelaksanaannya, kegiatan perawatan pencegahan ini dapat dibedakan atas dua macam, yaitu:

1) Perawatan rutin (Routine Maintenance)

Yaitu kegiatan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh adalah:

Kegiatan pembersihan mesin dan peralatan,

Pemberian minyak pelumas,

Pengecekan bahan bakar, dan sebagainya. 2) Perawatan berkala (Periodic Maintenance)

Yaitu kegiatan perawatan yang dilakukan secara berkala atau periodic atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat satu bulan sekali, dan akhirnya setiap setahun sekali. Perawatan berkala ini dapat pula dilakukan dengan memakai lamanya jam kerja mesin. Misalnya pembongkaran silinder, penyetelan katup–katup, pemasukan dan pembuangan silinder mesin dan sebagainya.

Pemeliharaan preventif akan menguntungkan atau tidak tergantung pada:

48

a. Distribusi dari kerusakan pada penjadwalan dan pelaksanaan pemeliharaan preventif harus memperlihatkan jenis distribusi dari kerusakan yang ada, karena dengan mengetahui jenis distribusi kerusakan dapat disusun suatu rencana pemeliharaan yang benar–benar tepat sesuai dengan latar belakang mesin tersebut.

b. Hubungan antara waktu pemeliharaan prerventif terhadap waktu, perbaikan, hendaknya diantara kedua waktu ini diadakan keseimbangan dan diusahakan dapat dicapai titik maksimal. Jika ternyata jumlah waktu untuk pemeliharaan preventif lebih lama dari waktu menyelesaikan kerusakan tiba-tiba, maka tidak ada manfaatnya yang nyata untuk mengadakan pemeliharaan preventif, lebih baik ditunggu saja sampai terjadi kerusakan.

Walaupun masih ada suatu faktor lain yang perlu diperhatikan yaitu apabila ternyata jumlah kerugian akibat rusaknya mesin cukup besar yang meliputi biaya–biaya:

Buruh menganggur

Produksi terhenti

Biaya penggantian sparepart

Kekecewaan konsumen

Walaupun waktu untuk menyelesaikan pemeliharaan preventif sama dengan waktu untuk menyelesaikan kerusakan,

49

pemeliharaan preventif masih dapat dipertimbangkan untuk dilaksanakan.

b. Perawatan Perbaikan (Corrective Maintenance)

Kegiatan perawatan perbaikan merupakan kegiatan yang dilakukan setelah sistem mengalami kerusakan atau dengan kata lain sistem tersebut sudah tidak dapat berfungsi dengan baik. Kegiatan perawatan ini juga sering disebut sebagai kegiatan reparasi (repair maintenance), yang biasanya terjadi karena kegiatan perawatan pencegahan tidak dilakukan sama sekali ataupun karena kegiatan perawatan pencegahan telah dilakukan namun pada suatu waktu tertentu fasiliras produksi tetap rusak. c. Perawatan Prediktif (Predictive Maintenance)

Predictive maintenance merupakan upaya pendukung preventive maintenance. Perusahaan akan melakukan upaya sehingga tetap unggul jika dibandingkan dengan kompetitornya. Salah satu cara yang dilakukan adalah mengubah perawatan periodik menjadi perawatan prediktif, dengan tujuan untuk meminimasi ongkos perawatan yang mahal karena terjadi kerusakan secara mendadak. Melalui aktivitas perawaran prediktif kita dapat mendiagnosa mesin atau peralatan yang akan mulai rusak atau perlu diperbaiki sehingga dapat mencegah idle dan terjadinya breakdown. Tipe pemeliharaan ini lebih maju dibandingkan dengan dua tipe sebelumnya. Ditandai dengan

50

menggunakan teknik-teknik mutakhir (advance scientific techniques) termasuk statistik probabilitas untuk memaksimalkan waktu operasi dan menghilangkan pekerjaan-pekerjaan yang tidak perlu. Pemeliharaan prediktif juga menggunakan bantuan sensor mekanik/elektronik untuk mendeteksi secara dini jika terjadi penyimpangan/masalah pada sistem. Pemeliharaan prediktif dipakai hanya pada sistem-sistem yang akan menimbulkan masalah-masalah serius jika terjadi kerusakan pada mesin atau pada proses-proses yang berbahaya.

Tujuan dari predictive maintenance, antara lain:

Mengurangi breakdown dan masalah pada peralatan.

Meningkatkan efektivitas pemanfaatan waktu operasi dan waktu produksi.

Mengurangi biaya dan waktu produksi.

Meningkatkan kualitas produk dan servis perusahaan. Berikut disajikan beberapa teknik memonitor kondisi peralatan dan mesin, antara lain:

1) Metode termal, yaitu memonitor tingkat panas yang dihasilkan oleh mesin, sehingga dapat diketahui, apakah mesin memiliki suhu yang normal atau di luar batas kenormalan.

2) Memonitor lubrikan (pelumas), yaitu memonitor warna dari pelumas berdasarkan standar warna yang berlaku, oksidasi

51

yang terjadi dan menganalisa partikel logam dari mesin maupun benda kerja yang ada disekitarnya.

3) Mendeteksi kebocoran, biasanya metode ini menggunakan gelombang ultrasonik atau gas halogen untuk mendeteksi kebocoran pada katup ataupun pipa.

4) Mendeteksi retak, dengan menggunakan flux magnetic, gelombang ultrasonik, ataupun dengan menggunakan alat radiasi.

5) Memonitor getaran, dilakukan dengan melakukan deteksi getaran pada peralatan sehingga dapat diketahui apakah getaran berada pada tingkat yang normal atau tidak.

6) Mendeteksi suara, sehingga dapat diketahui apakah mesin berada pada kondisi prima atau memerlukan perbaikan. 7) Mendeteksi korosi, dengan melihat keberadaan fisik mesin,

jika terlihat ada korosi, maka perlu diberikan perlakuan khusus.

2. Pemeliharaan Tak Terencana (Unplanned Maintenance)

Adalah perawatan yang dilakukan karena adanya indikasi/petunjuk mengenai tahap kegiatan proses produksi yang tiba-tiba memberikan hal yang tidak layak. Perawatan ini terdiri dari emergency maintenance (perawatan darurat) yang merupakan kegiatan perawatan mesin yang memerlukan penanggulangan yang bersifat darurat agar tidak menimbullkan akibat yang lebih parah.

52

3.4.5 Masalah Efisiensi Pada Maintenance

Menurut Manahan P. Tampubolon, (2004) dan Sofyan Assauri, (2004). Dalam melaksanakan kegiatan pemeliharaan terdapat 2 persoalan yang dihadapi oleh suatu perusahaan yaitu persoalan teknis dan persoalan ekonomis.

1. Persoalan teknis

Dalam kegiatan pemeliharaan suatu perusahaan merupakan persoalan yang menyangkut usaha-usaha untuk menghilangkan kemungkinan–kemungkinan yang menimbulkan kemacetan yang disebabkan karena kondisi fasilitas produksi yang tidak baik. Tujuan untuk mengatasi persoalan teknis ini adalah untuk dapat menjaga atau menjamin agar produksi perusahaan dapat berjalan dengan lancar. Maka dalam persoalan teknis perlu diperhatikan hal-hal berikut:

a. Tindakan apa yang harus dilakukan untuk memelihara atau merawat peralatan yang ada, dan untuk memperbaiki atau meresparasi mesin-mesin atau peralatan yang rusak,

b. Alat-alat atau komponen-komponen apa yang dibutuhkan dan harus disediakan agar tindakan-tindakan pada bagian pertama diatas dapat dilakukan.

Jadi, dalam persoalan teknis ini adalah bagaimana cara perusahaan agar dapat mencegah ataupun mengatasi kerusakan mesin yang mungkin saja dapat terjadi, sehingga dapat mengganggu kelancaran proses produksi.