24

IV.

HASIL DAN PEMBAHASAN

4.1 Pembuatan Surfaktan MES dari Stearin Sawit

Pembuatan surfaktan MES melalui proses sulfonasi pada penelitian ini dilakukan dengan bahan baku metil ester dari fraksi stearin. Stearin sawit merupakan salah satu hasil fraksinasi RBDPO (refined bleached and deodorized palm oil) berbentuk padat pada suhu ruang dari CPO (crude palm oil). Fraksi stearin tersebut terlebih dahulu diproses melalui proses transesterifikasi dengan mereaksikan trigliserida (stearin sawit) dengan metanol dengan menggunakan katalis KOH untuk menghasilkan metil ester (ME) stearin sawit. Diagram alir proses transesterifikasi/esterifikasi dapat dilihat pada Lampiran 2. Setelah diperoleh ME stearin, kemudian dilakukan proses sulfonasi, untuk mengubah ME menjadi surfaktan MES. Molekul trigliserida pada dasarnya merupakan triester dari gliserol dan tiga asam lemak. RBD stearin dan ME (biodiesel) stearin hasil transesterifikasi dapat dilihat pada Gambar 11 dibawah ini.

Gambar 11. Stearin dan metil ester/biodiesel stearin.

Proses produksi surfaktan MES Stearin Sawit dalam penelitian ini dilakukan menggunakan singletube faling film reaktor (STFR) milik Laboratorium SBRC kapasitas 250 kg/hari, berukuran tinggi 6 m dengan diameter tube 25 mm, sulfonasi dilakukan dengan reaktan gas SO3. Instalasi STFR milik Laboratorium SBRC ini berada di PT. Mahkota Indonesia, dimana reaktan gas SO3 diperoleh dari proses produksi H2SO4 oleh PT. Mahkota Indonesia, H2SO4 diperoleh melalui proses pencairan sulfur pada suhu 140-150°C, kemudian dilakukan pembakaran sulfur cair dengan udara kering pada suhu 600-800°C untuk menghasilkan sulfur dioksida (SO2), untuk merubahnya menjadi sulfur trioksida (SO3) dilakukan reaksi oksidasi SO2 dalam empat bed converter dengan menggunakan katalis V2O5 pada suhu 400-500°C dan dihasilkan gas SO3 dengan konsentrasi 25-26%. Oleh karena itu diperlukan instalasi pensuplai udara kering untuk mengencerkan gas SO3 menjadi 4-7% agar dapat digunakan dalam proses sulfonasi metil ester. Diagram alir sulfonasi MES dapat di lihat pada Lampiran 3.

Proses sulfonasi metil ester stearin sawit dilakukan pada suhu 70-80°C (suhu reaktor) dan suhu umpan (feed) berupa metil ester pada proses sulfonasi diatur konstan pada suhu 80-100°C. Kontak gas metil ester dengan gas SO3 berlangsung pada laju alir 100 ml/menit. Gas SO3 yang telah di encerkan dengan udara kering disalurkan ke dalam reaktor. Feed dipompa naik ke reaktor masuk ke liquid chamber lalu mengalir turun membentuk film (lapisan) tipis dengan ketebalan tertentu. Ketebalan yang dihasilkan sesuai dengan bentuk corong head pada reaktor. Kontak metil ester dengan gas SO3 pada puncak reaktor STFR harus berlangsung secara kontinyu sepanjang tube dengan aliran laminar dan ketebalan film harus konstan agar reaksi yang terjadi sepanjang tube merata. Reaksi sulfonasi

25 berlangsung selama 3–6 jam. Reaksi sulfonasi adalah tahapan utama dalam proses pembuatan MES dimana pada proses ini ME direaksikan menjadi MESA/MES. Reaksi sulfonasi melibatkan penyisipan ion SO3 kedalam struktur ME. Rantai karbon pada ME akan berikatan langsung dengan gugus sulfur dari SO3 sehingga membentuk gugus RCHSO3HCOOCH3. Pada molekul RCHSO3HCOOCH3, gugus SO3 bertindak sebagai gugus aktif bersifat aktif permukaan yang suka air, sementara itu ester asam lemak bersifat hidrofobik.

Reaksi sulfonasi membentuk produk antara berupa MESA (methyl ester sulfonate acid). Selanjutnya, MESA yang telah dihasilkan mengalami proses aging. Proses aging berlangsung dalam reaktor aging pada suhu 70-80°C selama 75 menit dengan putaran reaktor 150 rpm. Kemudian MESA mengalami proses netralisasi dengan penambahan NaOH 50%. Proses netralisasi pada suhu 30-40°C selama 40 menit. Setelah proses netralisasi, diperoleh surfaktan MES (metil ester sulfonat). Methyl Ester Sulfonic Acid (MESA) yang dihasilkan bersifat asam dan memiliki warna gelap dan kental. Hasil sulfonasi metil ester stearin disajikan pada Gambar 12. Pengukuran pH MESA stearin sawit terukur 1.3 dan setelah proses netralisasi pH MES terukur 7.7.

Gambar 12. MESA dan MES stearin sawit

Selama ini surfaktan MES dimanfaatkan untuk produk sabun dan deterjen, sehingga disyaratkan produk dengan warna pucat, namun untuk aplikasi EOR tidak disyaratkan warna surfaktan yang pucat, sehingga pemucatan surfaktan MES stearin untuk aplikasi EOR tidak diperlukan. Karakteristik surfaktan MES stearin sawit dapat dilihat pada Tabel 6.

Tabel 6. Karakteristik surfaktan MES stearin sawit No. Karakteristik Nilai Satuan

1 Warna > 3.759 A

2 Densitas 0.9836 g/cm3

3 Viskositas 0.975 cP

4 pH 7.20 -

4.2 Formulasi Larutan Surfaktan MES Stearin Untuk EOR

Dalam penelitian ini, formula surfaktan MES stearin diformulasikan sepenuhnya menggunakan fluida (air injeksi, air formasi, dan minyak bumi) yang berasal dari Lapangan Ty untuk mendapatkan nilai IFT terbaik dan sesuai dengan kebutuhan reservoir Lapangan Ty. Hal tersebut dikarenakan rancangan formula akan berbeda-beda untuk tiap-tiap sumur/lapangan tergantung pada kondisi geologisnya, selain itu jika formulasi dilakukan menggunakan fluida yang bukan berasal dari lapangan Ty maka hasil pengujian tersebut akan memberi hasil yang tidak sesuai/tidak valid.

26 Pembuatan formula merupakan tahapan awal penelitian yang bertujuan untuk mendapatkan formula surfaktan yang stabil dan memenuhi ketentuan untuk dapat diaplikasikan pada lapangan. Dalam formulasi larutan MES stearin, langkah pertama adalah mengamati kompatibilitas surfaktan terhadap air injeksi Lapangan Ty (uji kompatibilitas) dengan cara melarutkan sejumlah surfaktan kedalam air injeksi, apabila surfaktan larut sempurna dan tidak terdapat presipitasi/endapan yang terbentuk, menandakan surfaktan cocok/kompatibel terhadap air injeksi/formasi lapangan Ty. Dilanjutkan dengan tahapan terstruktur dalam penentuan optimal salinitas dan optimal alkali untuk formula surfaktan, diharapkan formula tersebut mampu menurunkan tegangan antar muka minyak-driving fluid (air formasi/injeksi) mencapai nilai terrendah yang mencapai nilai ultra-low interfacial tension (< 10-2 dyne/cm). Hal ini disyaratkan karena dengan nilai IFT yang sangat rendah akan memperbesar nilai capillary number, serta merubah kondisi batuan suka minyak (oil wet) menjadi suka air (water wet) agar produksi minyak dapat mencapai potensi yang optimal.

Dalam formulasi, MES stearin dilarutkan dalam air injeksi lapangan Ty dengan konsentrasi MES 0.3%. Penentuan konsentrasi MES pada 0.3% ini didasari dari penelitian terdahulu yang dilakukan oleh Hambali et al. (2009) bahwa nilai tegangan antarmuka (IFT) terbaik/terkecil dari MES diperoleh pada tingkat konsentrasi 0.3% di tingkat salinitas/NaCl air injeksi 0-15.000 ppm. Dalam tahap formulasi, konsentrasi MES 0.3% surfaktan MES dari stearin sawit dilakukan pengujian nilai optimal salinitas dengan menguji nilai IFT formula MES 0.3% pada tingkat salinitas pada 0-15000 ppm dengan interval 1000 ppm untuk mengetahui nilai optimal yang menurunkan tegangan antar muka formula pada nilai terkecil. Penentuan optimal salinitas ditujukan untuk mendapatkan nilai salinitas optimal NaCl untuk larutan surfaktan dalam mendapatkan nilai IFT terbaik/kecil. Penentuan salinitas optimal juga dilakukan untuk melihat sejauh mana ketahanan surfaktan MES stearin terhadap pengaruh salinitas.

Dalam tahap formulasi diperbolehkan penambahan alkali, alkali yang dipergunakan dalam penelitian ini adalah NaOH, dan Na2CO3 dengan batas penggunaan maksimal 1%. Penggunaan alkali ini bertujuan untuk membantu penurunan nilai tegangan antar muka/IFT pada formula MES 0.3% pada salinitas optimal air injeksi surfaktan dengan cara menekan konsentrasi ion Ca2+ dalam larutan dan melalui pembentukan petroleum soap dari reaksi in situ dari asam naftenat minyak bumi. Dari kedua alkali yang digunakan, dilakukan pemilihan alkali yang paling baik dan cocok terhadap larutan surfaktan MES stearin, karena belum dapat dipastikan penambahan alkali akan memberikan reaksi menurunkan atau meningkatkan nilai IFT larutan surfaktan dan minyak lapangan Ty, jika alkali yang ditambahkan dapat menurunkan IFT mencapai nilai terendah yang dapat diperoleh, maka jenis alkali tersebutlah yang terpilih dan dapat digunakan sampai batas maksimal 1%. Formula dengan nilai ultra-low interfacial tension (< 10-2 dyne/cm) merupakan formula yang diharapkan dalam aplikasi EOR, formula tersebut selanjutnya akan di uji dengan menggunakan beberapa uji kinerja formula surfaktan (kelakuan fasa/phase behaviour, thermal stability, filtration test, dan core flooding test).

Pengujian salinitas optimal larutan surfaktan MES stearin sawit dilakukan pada tingkat salinitas air injeksi 0-15000 ppm NaCl dengan interval 1000 ppm, dan minyak bumi/crude oil lapangan Ty. Dari hasil pengukuran IFT didapati penurunan nilai IFT dihasilkan dengan penambahan konsentrasi NaCl/salinitas pada larutan surfaktan MES stearin 0.3%. Nilai IFT larutan surfaktan MES stearin sebelum penambahan NaCl adalah 2.97E-02 dyne/cm, berubah menjadi 1.43E-02 dyne/cm setelah penambahan tingkat salinitas 3000 ppm. Hasil pengukuran nilai IFT ini membuktikan bahwa nilai salinitas pada tingkat tertentu mempengaruhi nilai IFT suatu larutan surfaktan. Nilai IFT pada tingkat salinitas 3000 ppm merupakan tingkat salinitas optimal dengan nilai IFT rata-rata terrendah yang diperoleh dari pengujian, sehingga nilai salinitas optimal larutan surfaktan MES stearin berada

27 ditingkat salinitas 3000 ppm. Pengaruh tingkat salinitas terhadap dari nilai IFT dapat di lihat pada Gambar 13.

Gambar 13. Pengaruh salinitas terhadap nilai IFT formula surfaktan MES dari stearin.

Pada konsentrasi 3000 ppm nilai IFT yang berada pada nilai terendah, diduga pada konsentrasi itu elektrolit dari NaCl (ion Na+ dan Cl-) yang ditambahkan mampu menstabilkan mikroemulsi dan mempengaruhi kelakuan fasa larutan surfaktan, sehingga nilai IFT optimal dapat dicapai. Peningkatan konsentrasi NaCl (ion monovalent) berhubungan erat dengan peningkatan kekuatan ikatan ionik surfaktan MES meningkat untuk mengikat dan mengadsorpsi ion divalent Ca2+ dan Mg2+ dari air injeksi kedalam micelle melalui pertukaran kation. Penambahan konsentrasi salinitas NaCl lebih tinggi dari 3000 ppm tidak menyebabkan nilai IFT surfaktan MES menjadi lebih rendah daripada nilai yang dicapai pada 3000 ppm, hal tersebut menandakan konsentrasi NaCl optimal pada 3000 ppm. Demikian pula dengan nilai densitas, penambahan tingkat salinitas yang makin besar akan meningkatkan nilai densitas formula. Nilai densitas menyatakan kerapatan antar molekul dalam suatu material yang didefinisikan sebagai rasio (perbandingan) antara massa dan volume material (g/cm3). Grafik nilai densitas larutan surfaktan pada tahap salinitas optimal dapat dilihat pada Gambar 14.

Gambar 14. Pengaruh salinitas terhadap densitas larutan surfaktan MES stearin dalam air injeksi Lapangan Ty.

Berdasarkan grafik di atas diketahui bahwa peningkatan salinitas berbanding lurus dengan nilai densitas larutan surfaktan. Semakin tinggi tingkat salinitas yang digunakan maka semakin tinggi pula nilai densitas yang dihasilkan oleh larutan surfaktan. Peningkatan densitas mengindikasikan telah

0.00E+00 5.00E-03 1.00E-02 1.50E-02 2.00E-02 2.50E-02 3.00E-02 3.50E-02 0 3000 6000 9000 12000 15000 IF T ( dy ne/cm ) Salinitas (ppm) 0.9820 0.9840 0.9860 0.9880 0.9900 0.9920 0.9940 0.9960 0 3000 6000 9000 12000 15000 Densi ta s (g ra m /cm 3) Salinitas (ppm)

28 terjadinya peningkatan bobot molekul akibat adanya pengikatan senyawa lain. Nilai densitas larutan surfaktan MES stearin 0.3% tanpa penambahan salinitas/NaCl memiliki densitas 0.9841 gr/cm3, dan terjadi kenaikan nilai densitas larutan pada penambahan salinitas pada 0-15000 ppm dengan interval 1000 ppm dihasilkan densitas larutan yang berada pada kisaran nilai 0.9850 - 0.9946 gr/cm3. Kenaikan densitas larutan surfaktan akibat penambahan salinitas berpengaruh terhadap peningkatan nilai IFT formula, dikarenakan perbedaan densitas antara larutan surfaktan dan densitas minyak yang semakin besar saat pengukuran nilai IFT. Perbedaan densitas antara fasa dua fasa tersebut menyebabkan nilai IFT yang terukur makin meningkat dengan mengikuti persamaan Y=1/4.w2.D3.Δρ, dimana y= IFT (dyne/m), w= kecepatan angular (rpm), D= radius droplet pada axis (m), dan Aρ=perbedaan densitas antara dua fasa (kg/m3).

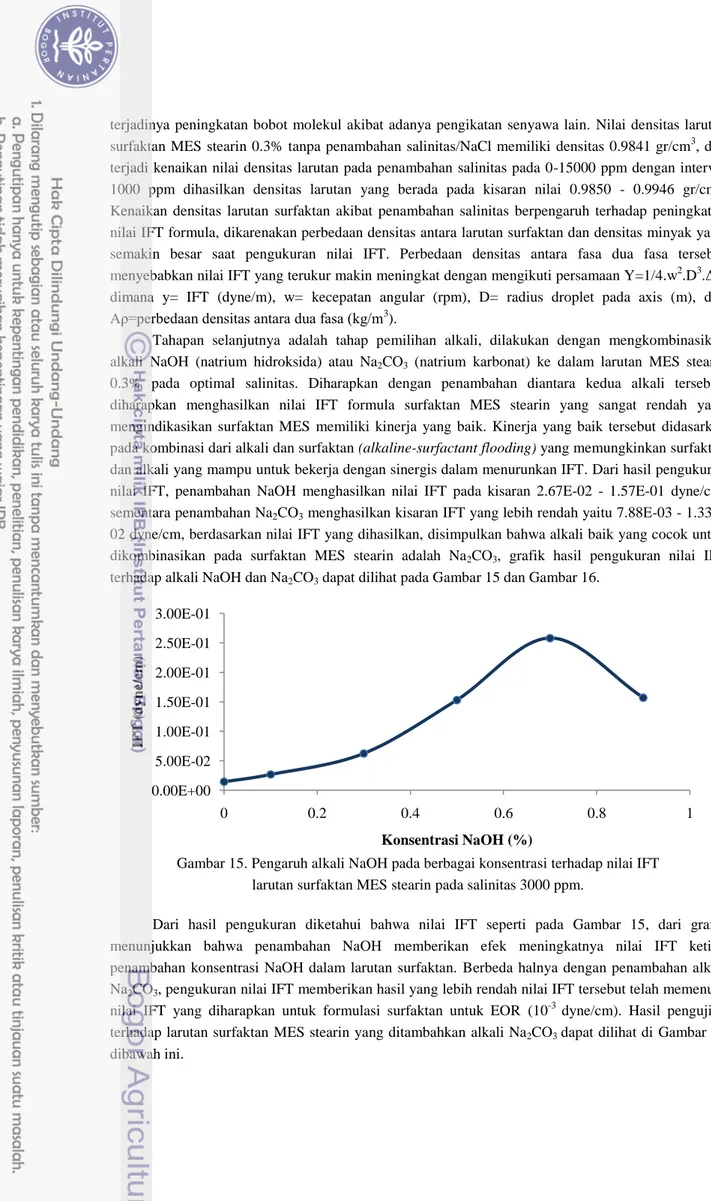

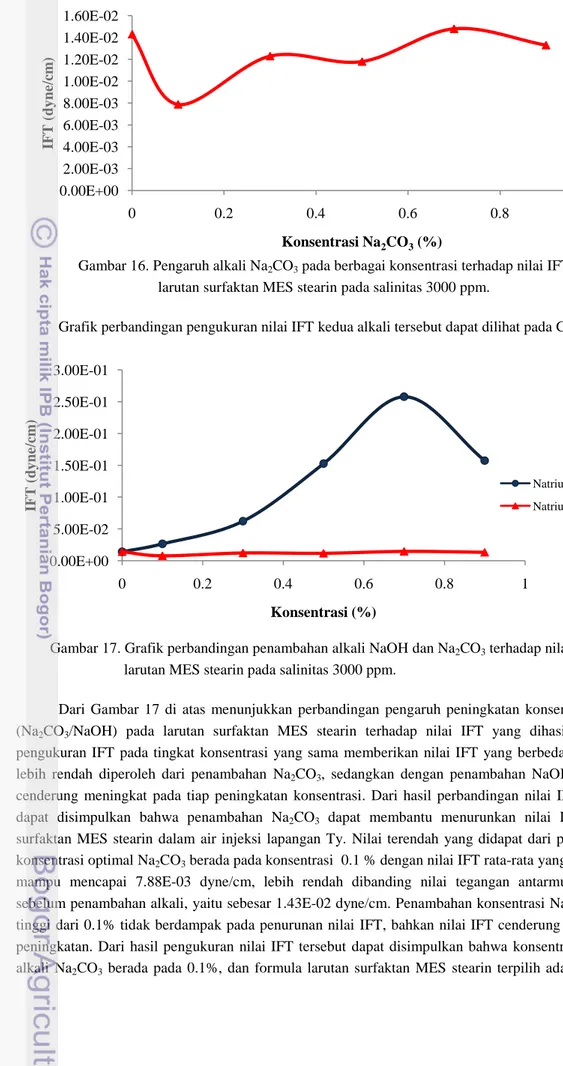

Tahapan selanjutnya adalah tahap pemilihan alkali, dilakukan dengan mengkombinasikan alkali NaOH (natrium hidroksida) atau Na2CO3 (natrium karbonat) ke dalam larutan MES stearin 0.3% pada optimal salinitas. Diharapkan dengan penambahan diantara kedua alkali tersebut, diharapkan menghasilkan nilai IFT formula surfaktan MES stearin yang sangat rendah yang mengindikasikan surfaktan MES memiliki kinerja yang baik. Kinerja yang baik tersebut didasarkan pada kombinasi dari alkali dan surfaktan (alkaline-surfactant flooding) yang memungkinkan surfaktan dan alkali yang mampu untuk bekerja dengan sinergis dalam menurunkan IFT. Dari hasil pengukuran nilai IFT, penambahan NaOH menghasilkan nilai IFT pada kisaran 2.67E-02 - 1.57E-01 dyne/cm, sementara penambahan Na2CO3 menghasilkan kisaran IFT yang lebih rendah yaitu 7.88E-03 - 1.33E-02 dyne/cm, berdasarkan nilai IFT yang dihasilkan, disimpulkan bahwa alkali baik yang cocok untuk dikombinasikan pada surfaktan MES stearin adalah Na2CO3, grafik hasil pengukuran nilai IFT terhadap alkali NaOH dan Na2CO3 dapat dilihat pada Gambar 15 dan Gambar 16.

Gambar 15. Pengaruh alkali NaOH pada berbagai konsentrasi terhadap nilai IFT larutan surfaktan MES stearin pada salinitas 3000 ppm.

Dari hasil pengukuran diketahui bahwa nilai IFT seperti pada Gambar 15, dari grafik menunjukkan bahwa penambahan NaOH memberikan efek meningkatnya nilai IFT ketika penambahan konsentrasi NaOH dalam larutan surfaktan. Berbeda halnya dengan penambahan alkali Na2CO3, pengukuran nilai IFT memberikan hasil yang lebih rendah nilai IFT tersebut telah memenuhi nilai IFT yang diharapkan untuk formulasi surfaktan untuk EOR (10-3 dyne/cm). Hasil pengujian terhadap larutan surfaktan MES stearin yang ditambahkan alkali Na2CO3 dapat dilihat di Gambar 13 dibawah ini. 0.00E+00 5.00E-02 1.00E-01 1.50E-01 2.00E-01 2.50E-01 3.00E-01 0 0.2 0.4 0.6 0.8 1 IF T ( dy ne/cm ) Konsentrasi NaOH (%)

29 Gambar 16. Pengaruh alkali Na2CO3 pada berbagai konsentrasi terhadap nilai IFT

larutan surfaktan MES stearin pada salinitas 3000 ppm.

Grafik perbandingan pengukuran nilai IFT kedua alkali tersebut dapat dilihat pada Gambar 17.

Gambar 17. Grafik perbandingan penambahan alkali NaOH dan Na2CO3 terhadap nilai IFT larutan MES stearin pada salinitas 3000 ppm.

Dari Gambar 17 di atas menunjukkan perbandingan pengaruh peningkatan konsentrasi alkali (Na2CO3/NaOH) pada larutan surfaktan MES stearin terhadap nilai IFT yang dihasilkan, hasil pengukuran IFT pada tingkat konsentrasi yang sama memberikan nilai IFT yang berbeda. Nilai IFT lebih rendah diperoleh dari penambahan Na2CO3, sedangkan dengan penambahan NaOH nilai IFT cenderung meningkat pada tiap peningkatan konsentrasi. Dari hasil perbandingan nilai IFT tersebut dapat disimpulkan bahwa penambahan Na2CO3 dapat membantu menurunkan nilai IFT larutan surfaktan MES stearin dalam air injeksi lapangan Ty. Nilai terendah yang didapat dari penambahan konsentrasi optimal Na2CO3 berada pada konsentrasi 0.1 % dengan nilai IFT rata-rata yang dihasilkan mampu mencapai 7.88E-03 dyne/cm, lebih rendah dibanding nilai tegangan antarmuka terbaik sebelum penambahan alkali, yaitu sebesar 1.43E-02 dyne/cm. Penambahan konsentrasi Na2CO3 lebih tinggi dari 0.1% tidak berdampak pada penurunan nilai IFT, bahkan nilai IFT cenderung mengalami peningkatan. Dari hasil pengukuran nilai IFT tersebut dapat disimpulkan bahwa konsentrasi optimal alkali Na2CO3 berada pada 0.1%, dan formula larutan surfaktan MES stearin terpilih adalah larutan

0.00E+00 2.00E-03 4.00E-03 6.00E-03 8.00E-03 1.00E-02 1.20E-02 1.40E-02 1.60E-02 0 0.2 0.4 0.6 0.8 1 IF T ( dy ne/cm ) Konsentrasi Na2CO3(%) 0.00E+00 5.00E-02 1.00E-01 1.50E-01 2.00E-01 2.50E-01 3.00E-01 0 0.2 0.4 0.6 0.8 1 IF T ( dy ne/cm ) Konsentrasi (%) Natrium Hidroksida Natrium Karbonat

30 surfaktan MES dengan konsentrasi 0.3%, pada salinitas 3000 ppm NaCl, dan alkali 0.1% Na2CO3, karena memiliki nilai IFT terbaik.

Salinitas optimal pada 3000 ppm membuat surfaktan MES stearin dapat digolongkan kedalam surfaktan yang memiliki kemampuan optimal pada tingkatan low salinity (< 10.000 ppm), hal tersebut membuat surfaktan MES stearin tidak membutuhkan banyak NaCl untuk mengkondisikan formula pada salinitas optimalnya (ekonomis). Begitupula dengan pada optimal alkali, hasil pengujian menunjukkan bahwa penambahan 0.1% Na2CO3 merupakan kombinasi konsentrasi optimal alkali untuk larutan surfaktan, sehingga formula dapat dikatakan merupakan formula yang ekonomis namun memiliki kinerja baik dalam menurunkan nilai IFT. Sama halnya dengan peningkatan nilai densitas yang terjadi pada peningkatan konsentrasi NaCl/salinitas, dengan peningkatan konsentrasi alkali yang digunakan (Na2SO3 dan NaOH) berdampak pada peningkatan densitas. Peningkatan densitas larutan surfaktan diakibatkan penambahan bobot molekul formula dari konsentrasi alkali yang juga meningkat. Penambahan konsentrasi NaOH kedalam larutan MES stearin menyebabkan peningkatan pH yang cukup besar berkisar 9.23 - 10.31, hal tersebut dikarenakan NaOH merupakan basa kuat yang memiliki alkalinitas yang tinggi sehingga ketika dilarutkan akan meningkatkan kekuatan ionik larutan dan meningkatkan pH larutan, dan menghasilkan kisaran densitas berkisar 0.9873 - 0.9956 gr/cm3. Sementara itu penambahan Na2CO3 menghasilkan larutan kisaran pH 8.86 – 9.15 lebih rendah dari pH yang dihasilkan oleh NaOH pada larutan serta menghasilkan densitas larutan yang juga lebih kecil yang berkisar pada 0.9868 - 0.9941 gr/cm3. Hasil pengukuran densitas larutan surfaktan MES stearin terhadap konsentrasi penambahan alkali dapat dilihat pada Gambar 18.

Gambar 18. Pengaruh konsentrasi alkali terhadap densitas larutan surfaktan MES stearin. Dari Gambar 18 diketahui bahwa penambahan NaOH menyebabkan kenaikan densitas yang lebih besar dibandingkan dengan penambahan Na2CO3. Faktor densitas merupakan salah satu parameter yang dapat mempengaruhi nilai IFT antara fasa minyak dan larutan surfaktan, hal ini berkaitan dengan selisih densitas antara fasa minyak dan surfaktan. Semakin kecilnya perbedaan densitas kedua fasa maka nilai IFT cenderung menghasilkan nilai IFT yang rendah.

4.3 Uji Kinerja Formula Surfaktan MES

4.3.1 Uji Kompatibilitas (Compatibility Test)

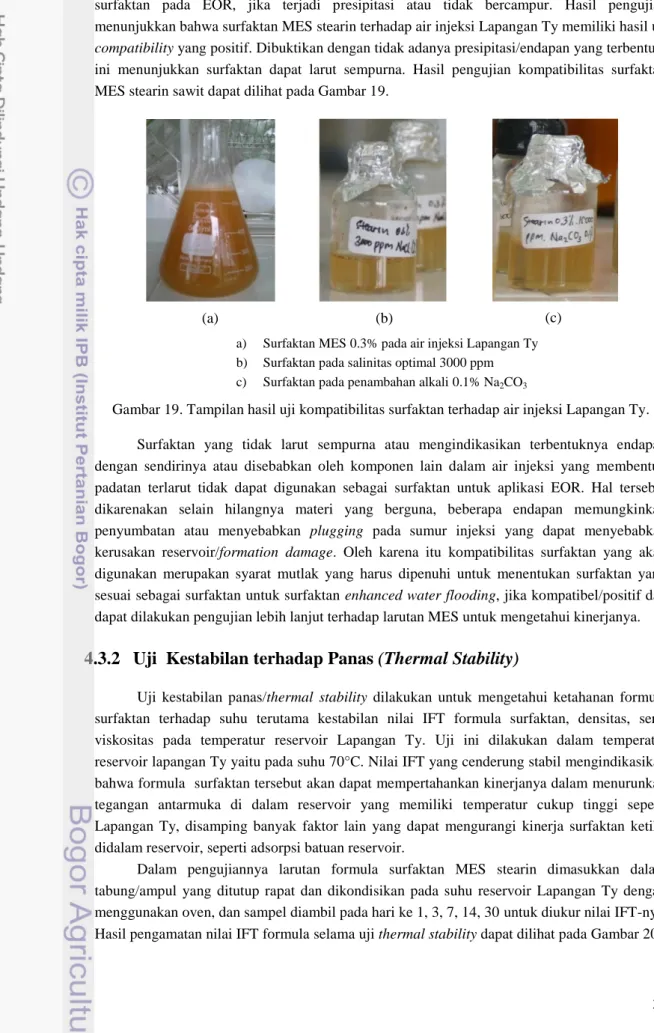

Uji kompatibilitas merupakan uji kinerja paling awal untuk mengetahui apakah suatu jenis surfaktan compatible dengan air injeksi/formasi suatu reservoir dan menjadi salah satu pertimbangan terpenting dalam pemilihan surfaktan untuk aplikasi EOR. Idealnya, surfaktan akan larut sempurna dan membentuk larutan yang jernih dengan air injeksi. Uji kompatibilitas 0.9840 0.9860 0.9880 0.9900 0.9920 0.9940 0.9960 0.9980 0 0.2 0.4 0.6 0.8 1 Densi ta s (g ra m /cm 3) Konsentrasi Alkali (%) Natrium Hidroksida Natrium Karbonat

31 dinyatakan positif/baik apabila surfaktan dan air injeksi dapat bercampur sempurna tanpa terjadi gumpalan pada larutan. Dan bernilai negatif/tidak dapat digunakan sebagai formula surfaktan pada EOR, jika terjadi presipitasi atau tidak bercampur. Hasil pengujian menunjukkan bahwa surfaktan MES stearin terhadap air injeksi Lapangan Ty memiliki hasil uji compatibility yang positif. Dibuktikan dengan tidak adanya presipitasi/endapan yang terbentuk, ini menunjukkan surfaktan dapat larut sempurna. Hasil pengujian kompatibilitas surfaktan MES stearin sawit dapat dilihat pada Gambar 19.

Gambar 19. Tampilan hasil uji kompatibilitas surfaktan terhadap air injeksi Lapangan Ty. Surfaktan yang tidak larut sempurna atau mengindikasikan terbentuknya endapan dengan sendirinya atau disebabkan oleh komponen lain dalam air injeksi yang membentuk padatan terlarut tidak dapat digunakan sebagai surfaktan untuk aplikasi EOR. Hal tersebut dikarenakan selain hilangnya materi yang berguna, beberapa endapan memungkinkan penyumbatan atau menyebabkan plugging pada sumur injeksi yang dapat menyebabkan kerusakan reservoir/formation damage. Oleh karena itu kompatibilitas surfaktan yang akan digunakan merupakan syarat mutlak yang harus dipenuhi untuk menentukan surfaktan yang sesuai sebagai surfaktan untuk surfaktan enhanced water flooding, jika kompatibel/positif dan dapat dilakukan pengujian lebih lanjut terhadap larutan MES untuk mengetahui kinerjanya.

4.3.2 Uji Kestabilan terhadap Panas (Thermal Stability)

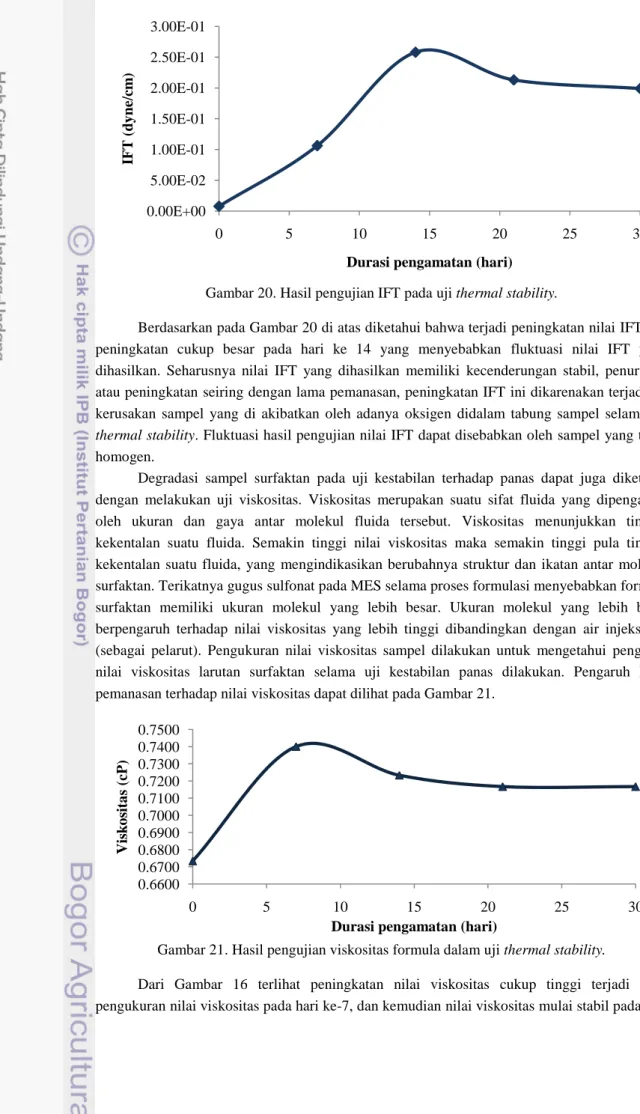

Uji kestabilan panas/thermal stability dilakukan untuk mengetahui ketahanan formula surfaktan terhadap suhu terutama kestabilan nilai IFT formula surfaktan, densitas, serta viskositas pada temperatur reservoir Lapangan Ty. Uji ini dilakukan dalam temperatur reservoir lapangan Ty yaitu pada suhu 70°C. Nilai IFT yang cenderung stabil mengindikasikan bahwa formula surfaktan tersebut akan dapat mempertahankan kinerjanya dalam menurunkan tegangan antarmuka di dalam reservoir yang memiliki temperatur cukup tinggi seperti Lapangan Ty, disamping banyak faktor lain yang dapat mengurangi kinerja surfaktan ketika didalam reservoir, seperti adsorpsi batuan reservoir.

Dalam pengujiannya larutan formula surfaktan MES stearin dimasukkan dalam tabung/ampul yang ditutup rapat dan dikondisikan pada suhu reservoir Lapangan Ty dengan menggunakan oven, dan sampel diambil pada hari ke 1, 3, 7, 14, 30 untuk diukur nilai IFT-nya. Hasil pengamatan nilai IFT formula selama uji thermal stability dapat dilihat pada Gambar 20.

(a) (b) (c)

a) Surfaktan MES 0.3% pada air injeksi Lapangan Ty b) Surfaktan pada salinitas optimal 3000 ppm c) Surfaktan pada penambahan alkali 0.1% Na2CO3

32 Gambar 20. Hasil pengujian IFT pada uji thermal stability.

Berdasarkan pada Gambar 20 di atas diketahui bahwa terjadi peningkatan nilai IFT dan peningkatan cukup besar pada hari ke 14 yang menyebabkan fluktuasi nilai IFT yang dihasilkan. Seharusnya nilai IFT yang dihasilkan memiliki kecenderungan stabil, penurunan atau peningkatan seiring dengan lama pemanasan, peningkatan IFT ini dikarenakan terjadinya kerusakan sampel yang di akibatkan oleh adanya oksigen didalam tabung sampel selama uji thermal stability. Fluktuasi hasil pengujian nilai IFT dapat disebabkan oleh sampel yang tidak homogen.

Degradasi sampel surfaktan pada uji kestabilan terhadap panas dapat juga diketahui dengan melakukan uji viskositas. Viskositas merupakan suatu sifat fluida yang dipengaruhi oleh ukuran dan gaya antar molekul fluida tersebut. Viskositas menunjukkan tingkat kekentalan suatu fluida. Semakin tinggi nilai viskositas maka semakin tinggi pula tingkat kekentalan suatu fluida, yang mengindikasikan berubahnya struktur dan ikatan antar molekul surfaktan. Terikatnya gugus sulfonat pada MES selama proses formulasi menyebabkan formula surfaktan memiliki ukuran molekul yang lebih besar. Ukuran molekul yang lebih besar berpengaruh terhadap nilai viskositas yang lebih tinggi dibandingkan dengan air injeksi Ty (sebagai pelarut). Pengukuran nilai viskositas sampel dilakukan untuk mengetahui pengaruh nilai viskositas larutan surfaktan selama uji kestabilan panas dilakukan. Pengaruh lama pemanasan terhadap nilai viskositas dapat dilihat pada Gambar 21.

Gambar 21. Hasil pengujian viskositas formula dalam uji thermal stability.

Dari Gambar 16 terlihat peningkatan nilai viskositas cukup tinggi terjadi pada pengukuran nilai viskositas pada hari ke-7, dan kemudian nilai viskositas mulai stabil pada hari

0.00E+00 5.00E-02 1.00E-01 1.50E-01 2.00E-01 2.50E-01 3.00E-01 0 5 10 15 20 25 30 IF T ( dy ne/cm )

Durasi pengamatan (hari)

0.6600 0.6700 0.6800 0.6900 0.7000 0.7100 0.7200 0.7300 0.7400 0.7500 0 5 10 15 20 25 30 Vis k o sit a s (cP )

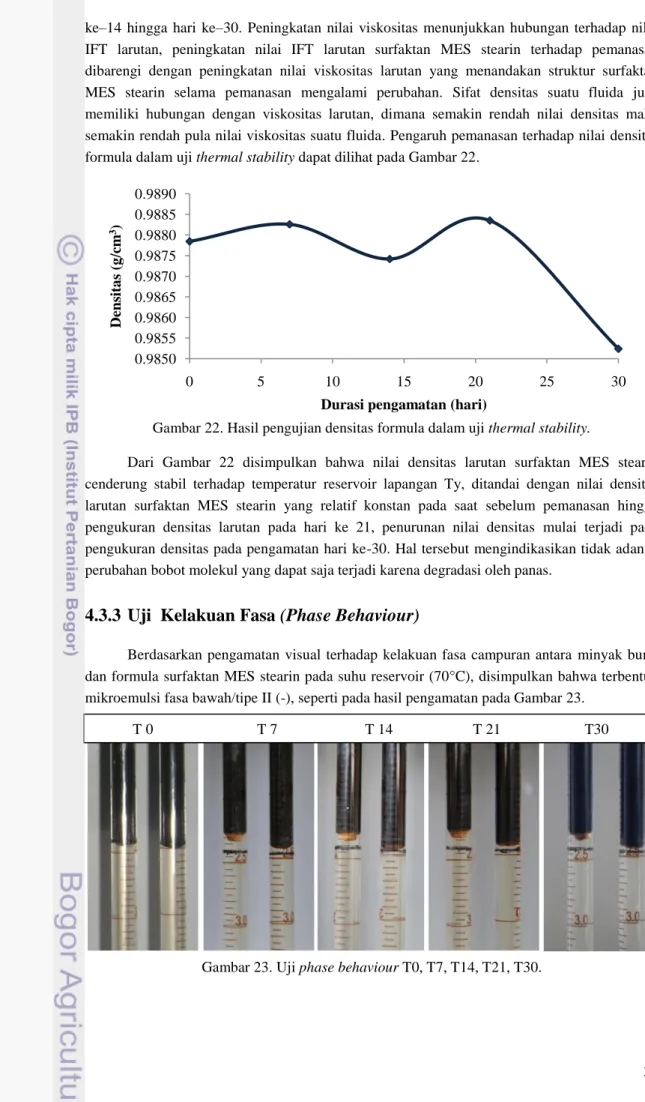

33 ke–14 hingga hari ke–30. Peningkatan nilai viskositas menunjukkan hubungan terhadap nilai IFT larutan, peningkatan nilai IFT larutan surfaktan MES stearin terhadap pemanasan dibarengi dengan peningkatan nilai viskositas larutan yang menandakan struktur surfaktan MES stearin selama pemanasan mengalami perubahan. Sifat densitas suatu fluida juga memiliki hubungan dengan viskositas larutan, dimana semakin rendah nilai densitas maka semakin rendah pula nilai viskositas suatu fluida. Pengaruh pemanasan terhadap nilai densitas formula dalam uji thermal stability dapat dilihat pada Gambar 22.

Gambar 22. Hasil pengujian densitas formula dalam uji thermal stability.

Dari Gambar 22 disimpulkan bahwa nilai densitas larutan surfaktan MES stearin cenderung stabil terhadap temperatur reservoir lapangan Ty, ditandai dengan nilai densitas larutan surfaktan MES stearin yang relatif konstan pada saat sebelum pemanasan hingga pengukuran densitas larutan pada hari ke 21, penurunan nilai densitas mulai terjadi pada pengukuran densitas pada pengamatan hari ke-30. Hal tersebut mengindikasikan tidak adanya perubahan bobot molekul yang dapat saja terjadi karena degradasi oleh panas.

4.3.3 Uji Kelakuan Fasa (Phase Behaviour)

Berdasarkan pengamatan visual terhadap kelakuan fasa campuran antara minyak bumi dan formula surfaktan MES stearin pada suhu reservoir (70°C), disimpulkan bahwa terbentuk mikroemulsi fasa bawah/tipe II (-), seperti pada hasil pengamatan pada Gambar 23.

Gambar 23. Uji phase behaviour T0, T7, T14, T21, T30. 0.9850 0.9855 0.9860 0.9865 0.9870 0.9875 0.9880 0.9885 0.9890 0 5 10 15 20 25 30 Densi ta s (g /cm 3)

Durasi pengamatan (hari)

34 Dari hasil pengamatan visual diatas, dapat dilihat bahwa mikroemulsi terbentuk pada fasa bawah ditandai dengan berlebihnya larutan surfaktan pada campuran minyak dan surfaktan menunjukkan bahwa jenis mikroemulsi fasa bawah/tipe II (-), yang mengindikasikan bahwa larutan surfaktan berada pada tingkat salinitas rendah (low salinity), selain mengindikasikan tingkat salinitas yang rendah, hal tersebut juga diduga terjadi karena faktor karakteristik minyak dan surfaktan MES stearin itu sendiri.

Dari gambar diketahui bahwa pada hari ke-0 dari kedua tabung A dan B yang diamati, belum terbentuk fasa antara larutan surfaktan dengan minyak. Proporsi jumlah larutan surfaktan dan minyak masih sama yaitu 2.5 ml. Lain halnya pada hari ke-7 dimana telah terjadi excess water yang ditandai dengan penambahan volume larutan surfaktan pada tabung A sebesar 0.15 ml dan pengurangan volume minyak sebesar 0.15 ml pula, sedangkan penambahan volume fasa surfaktan pada tabung B sebesar 0.05 ml begitu pula dengan pengurangan volume minyak. Penambahan volume tersebut menandakan telah terbentuk fasa bawah. Pada pengamatan visual hari ke-14 tidak terjadi perubahan apapun dari hari ke-7 sehingga masih terbentuk fasa bawah hingga hari ke-14 dan begitu pula pada pengamatan hari ke-21 dan ke-30. Hal tersebut mengindikasikan bahwa kinerja larutan surfaktan yang kurang baik hingga hari ke-30.

Pada uji ini juga dilihat rasio kelarutan minyak dan air terhadap lama pemanasan dari penghitungan tampak dari pipet-pipet pengujian phase behaviour. Kelarutan minyak ditentukan oleh volume minyak dari volume surfaktan dalam mikroemulsi. Rasio kelarutan minyak digunakan untuk kelakuan fasa tipe I dan tipe III. Selama 30 hari pengamatan yang telah dilakukan diketahui bahwa kelakuan fasa yang terbentuk adalah fasa bawah. Pada fasa bawah hanya terbentuk dua fasa yaitu fasa air dan fasa minyak. Oleh karena itu, diihat kelarutan minyak terhadap lama pemanasan. Berikut ini Gambar 24, yang menampilkan grafik hubungan antara kelarutan minyak (Po) terhadap lama pemanasan :

Gambar 24. Grafik kelarutan minyak-surfaktan dalam phase behaviour.

Berdasarkan Gambar 24 di atas diketahui bahwa kelarutan minyak (Po) meningkat dan kemudian stabil. Kelarutan yang stabil tersebut mengindikasikan bahwa mikroemulsi telah optimal. Kelarutan minyak tersebut menunjukkan kinerja formula surfaktan yang baik karena formula surfaktan mampu membentuk mikroemulsi.

0.0000 0.0200 0.0400 0.0600 0.0800 0.1000 0.1200 0.1400 0.1600 0.1800 0 5 10 15 20 25 30 K ela rut a n (P o )

35

4.3.4 Uji Filtrasi (Filtration Test)

Didalam reservoir surfaktan akan melewati membran permeabel pori-pori batuan reservoir untuk bergerak dan menyapu residual oil karena desakan dari sumur injeksi, hal tersebut memungkinkan surfaktan untuk melewati pori-pori batuan yang bersifat heterogen yang memiliki permeabilitas berbeda yang mempengaruhi kecepatan aliran atau memperlambat laju alir surfaktan dalam menyebar. Untuk mengantisipasi itu dilakukan uji filtrasi dalam upaya melihat kemampuan surfaktan dalam melewati membran semi permeabel yang dalam pengujian ini dilakukan dengan menggunakan instrument saring dan kertas saring membran dalam berbagai ukuran.

Uji filtrasi yang dilakukan dalam penelitian ini dilakukan menggunakan filter 500 mesh, kertas saring 21 µm, membran 0.45 µm, dan terakhir kertas saring membran 0.22 µm, yaitu dengan cara mencatat waktu yang diperlukan untuk melewatkan sejumlah fluida melalui masing-masing media saring tersebut. Selain larutan formula surfaktan, air injeksi juga diukur sebagai pembanding. Pengujian ini dilakukan terhadap dua jenis fluida yaitu air injeksi dari lapangan Ty dan formula larutan surfaktan. Hasil pengujian dari kedua fluida tersebut dengan menggunakan filter 500 mesh, dapat dilihat pada Gambar 25.

Gambar 25. Grafik filtrasi menggunakan filter 500 mesh pada suhu ruang.

Berdasarkan grafik di atas garis air injeksi yang terbentuk cenderung mendatar yang mempunyai kemiringan tidak konstan, yang berarti memiliki kecendrungan penyumbatan. Sedangkan garis surfaktan menunjukkan kemiringan slope yang konstan hal ini berarti molekul-molekul surfaktan tidak menyumbat filter. Laju alir formula larutan surfaktan tercatat lebih cepat dibandingkan dengan laju alir air injeksi dari Lapangan Ty pada filter 500 mesh dan berdasarkan tabel pada Lampiran 9 diketahui bahwa nilai Fr yang dimiliki oleh formula larutan surfaktan lebih kecil dibandingkan dengan nilai Fr yang dimiliki oleh air injeksi dari lapangan Ty, nilai Fr yang dihasilkan air injeksi lapangan Ty sebesar 25.36 sedangkan formula larutan surfaktan yaitu 2.39, walau begitu formula larutan surfaktan dikatakan masih memiliki kinerja kurang baik karena nilai Fr yang dihasilkan belum mencapai < 1.2. Kedua hal tersebut membuktikan bahwa surfaktan menurunkan tegangan antar muka sehingga lebih mudah mengalir pada suatu media. Selain itu, diketahui juga air injeksi dari lapangan Ty memiliki butiran yang lebih banyak dibandingkan dengan formula larutan surfaktan.

0 100 200 300 400 500 600 0 200 400 600 800 1000 Vo lum e (m l)

Waktu Alir (detik)

Air Injeksi Surfaktan

36 Filtrasi menggunakan kertas saring 21 µm pada suhu ruang telah dilakukan. Grafik perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Gambar 26 sedangkan tabel perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Lampiran 10.

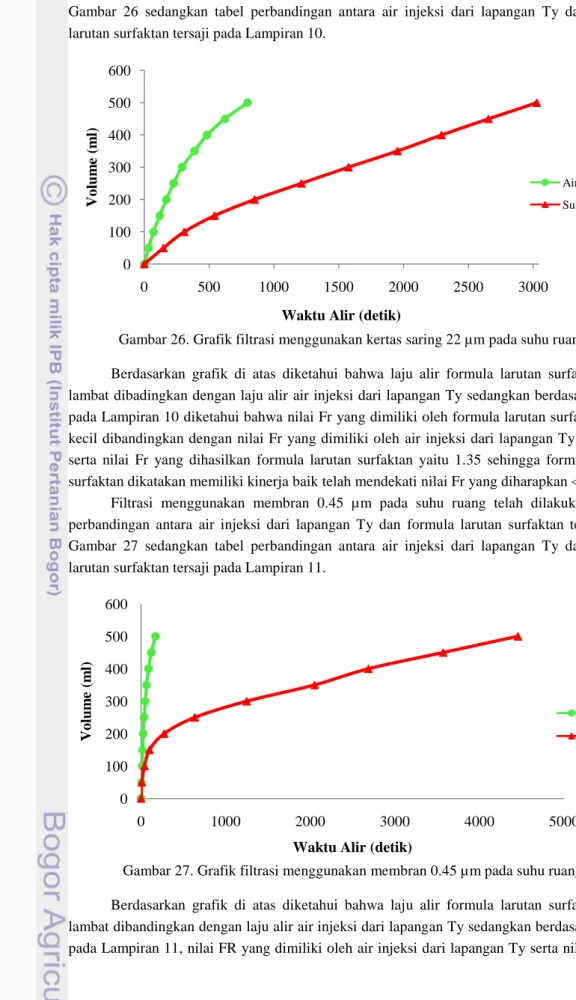

Gambar 26. Grafik filtrasi menggunakan kertas saring 22 µm pada suhu ruang. Berdasarkan grafik di atas diketahui bahwa laju alir formula larutan surfaktan lebih lambat dibadingkan dengan laju alir air injeksi dari lapangan Ty sedangkan berdasarkan tabel pada Lampiran 10 diketahui bahwa nilai Fr yang dimiliki oleh formula larutan surfaktan lebih kecil dibandingkan dengan nilai Fr yang dimiliki oleh air injeksi dari lapangan Ty yaitu 3.17 serta nilai Fr yang dihasilkan formula larutan surfaktan yaitu 1.35 sehingga formula larutan surfaktan dikatakan memiliki kinerja baik telah mendekati nilai Fr yang diharapkan < 1.2.

Filtrasi menggunakan membran 0.45 µm pada suhu ruang telah dilakukan. Grafik perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Gambar 27 sedangkan tabel perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Lampiran 11.

Gambar 27. Grafik filtrasi menggunakan membran 0.45 µm pada suhu ruang.

Berdasarkan grafik di atas diketahui bahwa laju alir formula larutan surfaktan lebih lambat dibandingkan dengan laju alir air injeksi dari lapangan Ty sedangkan berdasarkan tabel pada Lampiran 11, nilai FR yang dimiliki oleh air injeksi dari lapangan Ty serta nilai Fr yang

0 100 200 300 400 500 600 0 500 1000 1500 2000 2500 3000 Vo lum e (m l)

Waktu Alir (detik)

Air Injeksi Surfaktan 0 100 200 300 400 500 600 0 1000 2000 3000 4000 5000 Vo lum e (m l)

Waktu Alir (detik)

Air Injeksi Surfaktan

37 dihasilkan formula larutan surfaktan hampir setara yaitu 6.42 dan 7.63 sehingga walau demikian kinerja formula surfaktan kurang baik karena nilai Fr yang dihasilkan masih > 1.2. Laju alir formula surfaktan lebih lambat dikarenakan formula tersebut memiliki miscella yang tidak tersaring pada kertas saring 21 µm. Miscella ini menempel dan menyumbat kertas saring yang berpori-pori lebih kecil sehingga memperlambat laju alir formula larutan surfaktan.

Filtrasi menggunakan membran 0.22 µm pada suhu ruang telah dilakukan. Grafik perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Gambar 28 sedangkan tabel perbandingan antara air injeksi dari lapangan Ty dan formula larutan surfaktan tersaji pada Lampiran 9.

Gambar 28. Grafik filtrasi menggunakan membran 0.22 µm pada suhu ruang.

Berdasarkan grafik pada Gambar 28 di atas diketahui bahwa laju alir formula larutan surfaktan lebih cepat dibandingkan dengan laju alir air injeksi dari lapangan Ty dan berdasarkan tabel pada Lampiran 9 diketahui bahwa nilai Fr yang dimiliki oleh air injeksi lapangan Ty adalah 0.98 lebih kecil dibandingkan dengan nilai Fr yang dihasilkan formula larutan surfaktan yaitu 1.49 sehingga formula larutan surfaktan dikatakan memiliki kinerja cukup baik karena mendekati nilai Fr yang diharapkan yaitu < 1.2. Kedua hal tersebut membuktikan bahwa surfaktan menurunkan tegangan antar muka sehingga lebih mudah mengalir pada suatu media. Selain itu, diketahui juga air injeksi dari lapangan Ty memiliki butiran yang lebih banyak dibandingkan dengan formula larutan surfaktan.

Berdasarkan grafik hasil filtrasi menggunakan berbagai jenis ukuran membran seperti di atas diketahui bahwa hasil uji filtrasi terhadap air injeksi lapangan Ty dan surfaktan memiliki perbedaan, uji filtrasi air injeksi menunjukkan kemiringan garis (slope) yang relatif konstan. Hal ini berarti air injeksi tidak mengakibatkan adanya penyumbatan. Berbeda dengan formula surfaktan tidak sama dengan air injeksi, garis (slope) yang terbentuk cenderung mendatar, berarti mempunyai harga kemiringan yang tidak konstan, yang berarti ada kecenderungan terjadi penyumbatan molekul-molekul surfaktan saat melewati membran. Kemungkinan hal ini akan terjadi juga pada saat core flooding melewati batuan berpori yang tentunya sangat tidak diharapkan. Kemiringan slope tersebut juga berarti laju filtrasi terhadap surfaktan kecil, dan memiliki nilai FR (filtration rate) yang besar dibandingkan dengan nilai Fr yang dimiliki oleh air injeksi dari lapangan Ty.

Nilai Fr yang dihasilkan formula larutan surfaktan dan air injeksi pada uji filtrasi dengan menggunakan kertas saring dapat dilihat pada Tabel 7.

0 100 200 300 400 500 600 0 50 100 150 200 Vo lum e (m l)

Waktu Alir (detik)

Air Injeksi Surfaktan

38 Tabel 7. Nilai FR hasil uji filtrasi

Saring

Nilai Filtration Rate (FR) Air Injeksi Formula Surfaktan

Filter 500 mesh 25.36 2.39

Membran 21 µm 3.17 1.35

Membran 0.45 µm 6.42 7.63

Membran 0.22 µm 0.98 1.49

Laju alir formula surfaktan lebih lambat dikarenakan formula surfaktan memiliki bahan terlarut/miscella yang tersaring dan menutupi pori membran, miscella ini menempel dan menyumbat membran yang berpori-pori sehingga laju alir formula larutan surfaktan sedikit terhambat. Untuk mengamati perubahan nilai IFT larutan setelah melewati membran maka dilakukan pengujian IFT, sampel surfaktan yang telah melewati membran menunjukkan nilai IFT yang cenderung meningkat ketika melewati membran yang memiliki ukuran pori lebih kecil. Hasil pengujian nilai IFT tersebut dapat dilihat pada Gambar 29.

Gambar 29. Pengaruh perlakuan filtrasi terhadap nilai IFT larutan surfaktan MES stearin. Dari Gambar 29 menunjukkan bahwa nilai IFT semakin membesar dengan semakin kecilnya pori membran yang digunakan. Naiknya nilai IFT larutan surfaktan yang disaring dengan kertas saring membran 21 µm, 0.45µm, 0.22µm diduga karena penggunaan membran yang terbuat dari nitrat selulosa, yang memiliki kecenderungan untuk menyerap bahan-bahan yang berminyak seperti surfaktan. Membran nitrat selulosa memiliki karakteristik ukuran pori-pori yang homogen, kuat dan stabil yang mampu menyaring dan menahan bahan terlarut (extractables) dengan baik. Kemampuan membran tersebut memungkinkan sejumlah tertentu bahan terlarut yang terkandung didalam fluida tertahan pada membran.

Pengujian ini dapat mengilustrasikan core sintetik yang memiliki permebilitas tertentu yang memiliki kemampuan meloloskan fluida dan bahan terlarut didalamnya. Jika penyumbatan terjadi pada membran yang digunakan dalam filtrasi sehingga membuat laju alir larutan terhambat, kemungkinan hal tersebut juga akan terjadi pada injeksi didalam reservoir dan dapat menjadi faktor kerusakan formasi/formation damage. Sehingga pengujian larutan surfaktan harus memiliki nilai laju alir penyaringan yang baik sebelum diaplikasikan.

7.88E-03 2.38E-02 8.64E-02 2.77E-01 3.59E-01 0.00E+00 5.00E-02 1.00E-01 1.50E-01 2.00E-01 2.50E-01 3.00E-01 3.50E-01 4.00E-01

tanpa saring 500 mesh membran 21 µm membran 0.45 µm membran 0.22 µm IF T ( dy ne/cm ) Media Filtrasi

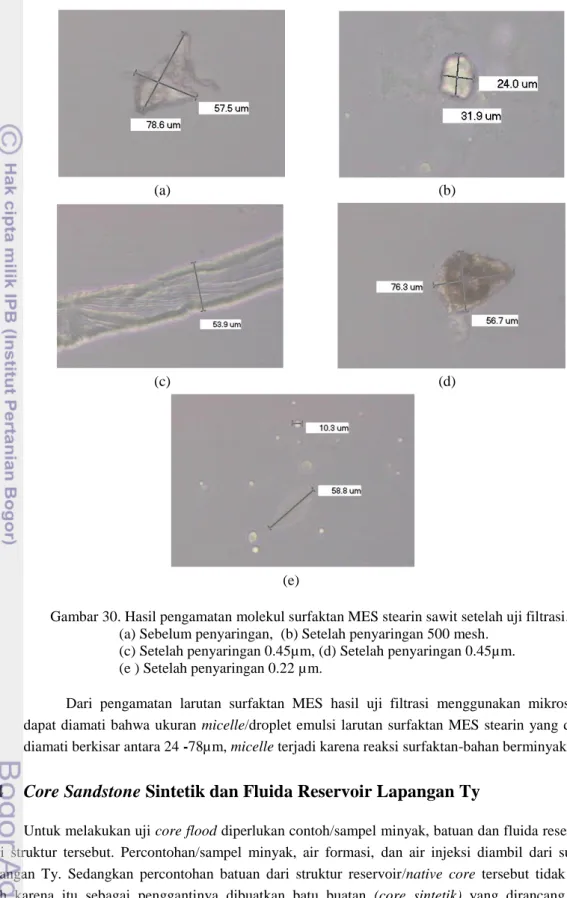

39 Pengamatan terhadap perubahan ukuran dan bentuk molekul surfaktan dari perlakukan penyaringan dilakukan untuk mengetahui karakteristik dan bentuk molekul yang diambil pada tiap filtrasi yang dilakukan. Pengamatan molekul surfaktan dilakukan dengan menggunakan mikroskop, Hasil pengamatan tersebut dapat dilihat pada Gambar 30.

(a) (b)

(c) (d)

(e)

Gambar 30. Hasil pengamatan molekul surfaktan MES stearin sawit setelah uji filtrasi. (a) Sebelum penyaringan, (b) Setelah penyaringan 500 mesh.

(c) Setelah penyaringan 0.45µm, (d) Setelah penyaringan 0.45µm. (e ) Setelah penyaringan 0.22 µm.

Dari pengamatan larutan surfaktan MES hasil uji filtrasi menggunakan mikroskop, dapat diamati bahwa ukuran micelle/droplet emulsi larutan surfaktan MES stearin yang dapat diamati berkisar antara 24 -78µm, micelle terjadi karena reaksi surfaktan-bahan berminyak.

4.4 Core Sandstone Sintetik dan Fluida Reservoir Lapangan Ty

Untuk melakukan uji core flood diperlukan contoh/sampel minyak, batuan dan fluida reservoir dari struktur tersebut. Percontohan/sampel minyak, air formasi, dan air injeksi diambil dari sumur lapangan Ty. Sedangkan percontohan batuan dari struktur reservoir/native core tersebut tidak ada, oleh karena itu sebagai penggantinya dibuatkan batu buatan (core sintetik) yang dirancang dari

40 struktur yang terdekat untuk memiliki sifat/karakteristik yang hampir/mendekati native core. Komposisi dari sampel native core diketahui menunjukkan dominan kuarsa (sandstone) sehingga core sintetik dibuat dengan bahan pasir kuarsa. Sampel fluida dan batuan lapangan Ty dapat dilihat pada Table 8.

Tabel 8. Batuan dan fluida reservoir Lapangan Ty

Fluida pada suhu 70°C

Salinitas Air Formasi 2526 mg/L Densitas Minyak 0.7918 gr/cm3 Densitas Air Injeksi 0.9840 gr/cm3 Densitas Air Formasi 0.9876 gr/cm3 Viskositas Air Injeksi 1.08 cp Viskositas Minyak 0.66 cp

Batuan Reservoir (Native core)

Tipe Batuan Batu pasir/sandstone

Porositas 20-24%

Permeabilitas 100-525 mD

Wettability Water-wet

4.4.1 Persiapan Core Sandstone Sintetik

Dalam penelitian ini core sintetik yang diperisapkan adalah core sintetik batu pasir (sandstone) yang diusahakan memiliki porositas berkisar 22-30%, kisaran porositas tersebut dibuat berdasarkan porositas batuan asli/native core dari reservoir lapangan Ty. Pada uji core flooding, formula surfaktan akan diinjeksikan untuk memperoleh/menyapu residual oil yang tersisa setelah tahap waterflood. Oleh karena pengukuran semakin akurat jika core sintetik dapat menyerupai batuan reservoir aslinya, sehingga pengujian dapat mendeskripsikan kondisi yang sebenarnya pada lapisan reservoir lapangan Ty.

Dalam pembuatan core sintetik lapangan Ty digunakanlah pasir kuarsa sebagai bahan utama pembuat core sintetik, dibantu dengan perekat semen (perbandingan pasir kuarsa dan semen adalah 5:2). Core sintetik sandstone Lapangan Ty yang dicetak memiliki diameter rata-rata 2.3 cm dan panjang 3.1 cm. Diagram alir pembuatan core sintetik dapat dilihat pada Lampiran 4. Contoh core sintetik yang telah dibuat dapat dilihat pada Gambar 31.

Gambar 31. Core sintetik batu pasir/sandstone.

Sebelum digunakan, core sintetik dicuci terlebih dahulu untuk menghilangkan pengotor dari core sintetik yang telah dibuat, pengotor-pengotor tersebut dapat berupa debu, silika, sisa

41 semen, kandungan air, dll. Pencucian tersebut dilakukan dengan pelarut toluene, dengan menggunakan distilasi metode soxhlet, sehingga core sintetik yang dibersihkan terendam dan tercuci berulang kali untuk memastikan pengotor terbawa dengan toluene ke bawah dan lepas dari core. Penggunaan toluene sebagai pelarut didasarkan penelitian terdahulu yang dilakukan Mwangi (2008) karena kemampuan toluene dalam menghilangkan senyawa hidrokarbon, silika, termasuk aspal, dan pengotor lainnya dengan baik dan mengembalikan wettability batuan. Pencucian ini memerlukan waktu kurang lebih 8 jam untuk menghasilkan core yang bebas pengotor. Setelah pencucian ini core sintetik tersebut dikeringkan di dalam oven, dan setelah itu diukur volumenya.

Setelah diukur volume dan bobot keringnya, core kemudian dijenuhkan/saturasi, penjenuhan core dilakukan dua tahap, tahap pertama penjenuhan adalah tabung vakum yang telah diisi core di dalamnya selama 2 jam untuk menghilangkan kemungkinan adanya uap air di dalam tabung vakum, dan setelah itu core sintetik dijenuhkan/disaturasi dengan ditetesi oleh air formasi lapangan Ty untuk menghasilkan core yang jenuh/membuat tiap rongga (pore) dalam core terisi oleh air formasi, tujuannya agar core tersebut memiliki sifat batuan di dalam reservoir lapangan Ty yang jenuh terhadap air formasi. Pensaturasian membutuhkan waktu yang cukup lama, minimal 6 jam, semakin lama disaturasi maka core sintetik akan semakin jenuh dan baik. Dari hasil pengukuran volume, bobot kering dan bobot basah maka porositas core sintetik dapat diketahui, dan permeabilitas batuan juga dapat diukur dengan menggunakan instrument permeameter (lihat Lampiran 5).

Core sintetik yang digunakan sebagai pengganti native core/batuan pasir asli, dan telah dibuat sedemikian rupa untuk memiliki porositas, permeabelitas, dan karakteristik core asli dengan berbagai pendekatan, diantaranya dalam pembuatan core sintetik digunakan bahan baku pasir kuarsa yang merupakan komponen dominan batuan pasir dengan ukuran 500 mesh yang homogen, adonan dan cetakan core yang sama, pembilasan core sintetik menggunakan toluene untuk menghilangkan pengotor, sampai dengan pensaturasian batuan dengan air formasi yang bertujuan untuk memberikan karakteristik batuan reservoir. Namun, walaupun begitu nilai porositas yang dihasilkan tidak mungkin identik sama. Dari hasil pengukuran porositas core sintetik yang telah dibuat, porositas masih cukup besar namun telah cukup mendekati porositas Lapangan Ty (22-30%). Hasil pengukuran porositas dan permeabilitas batuan dapat dilihat pada Tabel 8.

Tabel 8. Data porositas dan permeabilitas core sintetik yang digunakan dalam penelitian.

Kode Core Porositas (%) Permeabilitas (mD)

1 34.70 45.9 2 33.97 48.6 3 33.78 46.2 4 33.79 50.2 5 35.37 50.4 6 35.37 48.6

4.4.2 Fluida Reservoir Lapangan Ty

Fluida reservoir lapangan Ty dalam penelitian ini meliputi, minyak bumi/crude oil, Air formasi, dan air injeksi. Persiapan fluida diperlukan untuk keperluan dalam uji formula, saturasi core sintetik, maupun untuk core flooding test. Minyak bumi lapangan Ty yang

42 diperlukan untuk berbagai keperluan pengujian haruslah minyak bumi yang telah dipisahkan dari kandungan air formasinya, pemisahan dapat dilakukan dengan cara settling menggunakan labu pemisah yang dipanaskan beberapa saat di dalam oven pada suhu reservoir lapangan Ty (70°C). Begitu pula dengan air formasi dan air injeksi yang diperlukan dalam pembuatan formula, saturasi core, maupun untuk keperluan core flooding. Penyaringan air formasi dan air injeksi yang telah dilakukan tidak terlepas dari kebutuhan akan air formasi yang bebas pengotor untuk saturasi core sintetik dan air injeksi untuk melarutkan dan membuat formula larutan surfaktan MES. Penyaringan dilakukan bertahap yaitu menggunakan filter saring 500 mesh, membran 0.45 µm dan membran 0.22 µm dan telah memenuhi standar yang ditetapkan Lemigas. Penyaringan menggunakan filter 500 mesh dilakukan pada ruang terbuka sedangkan dua penyaringan lainnya dilakukan secara vakum. Hasil analisis terhadap air formasi, air injeksi dan minyak bumi lapangan Ty secara umum dapat dilihat pada Tabel 9.

Minyak bumi yang keluar dari perut bumi mengandung berbagai macam senyawa hidrokarbon, air dan mineral. Minyak bumi yang berasal dari berbagai sumur minyak bumi mempunyai komposisi yang berbeda. Minyak bumi lapangan Ty sebelum digunakan terlebih dahulu dianalisis menggunakan uji aspaltin, uji aspaltin merupakan uji yang dilakukan dengan melarutkan minyak dengan pelarut hexan dengan perbandingan minyak dan hexan berturut-turut sebesar 1:10, 1:13, 1:15 dan kemudian dilakukan sentrifugasi pada 3000 rpm. Uji tersebut bertujuan untuk mengetahui ada tidaknya kandungan aspal pada minyak, adanya kandungan aspal yang mengindikasikan bahwa minyak bersifat polar dan begitu sebaliknya. Minyak yang bersifat polar akan lebih banyak mengikat air dalam formasinya. Sehingga akan lebih mudah tersapu/terbawa oleh air. Berdasarkan uji aspaltin diketahui bahwa minyak Ty memiliki kandungan aspal (fraksi berat). Hal ini dibuktikan dengan terdapatnya endapan pada bagian bawah minyak. Berikut ini adalah gambar sebelum dan setelah uji aspaltin dengan sentrifugasi:

(a) (b)

(a) sebelum sentrifugasi (minyak larut sempurna dalam pelarut hexan) (b) setelah sentrifugasi (endapan aspal terlihat di bagian bawah tabung)

Gambar 32. Hasil uji asphaltin minyak bumi Lapangan Ty

Sebelum dilakukan sentrifugasi, minyak dan hexan telah dipastikan telah larut sempurna. Dari hasil sentrifugasi pada 3000 rpm selama ± 10 menit diperoleh endapan aspal yang relatif sama jumlahnya pada tiap-tiap tabung, hal tersebut menunjukkan bahwa minyak lapangan Ty mengandung fraksi aspal dan menandakan bahwa minyak lapangan Ty memiliki kepolaran tinggi.

43

4.5 Core Flooding Test

Core flooding test dalam penelitian ini merupakan uji pendesakan fluida kedalam core sintetik, hal ini dilakukan untuk menguji kinerja formula surfaktan dalam proses pengambilan minyak/residual oil. Tujuan utama dari core flooding test di laboratorium ini adalah untuk menentukan perkiraan perolehan minyak yang akan dihasilkan dari penggunaan injeksi surfaktan. Dalam core flooding test terdapat parameter-parameter yang perlu diperhatikan yaitu core sintetik (porositas, permeabilitas), volume dan laju alir fluida yang diinjeksikan dan recovery factor. Bahan yang digunakan dalam core flooding test pada penelitian ini adalah contoh batuan (core sintetik), fluida lapangan Ty, dan formula surfaktan MES stearin.

Contoh batuan yang digunakan adalah batuan yang memiliki kesamaan dengan batuan di lapangan sedangkan sifat fluida disesuaikan dengan karakteristik reservoir (berupa temperatur dan tekanan) dimana pada sumur Ty berada pada temperatur 70oC sehingga selama proses core flooding test harus berada pada temperatur 70oC dan tekanan 1.5 bar. Sementara itu, recovery factor yang dimaksud adalah faktor-faktor yang mempengaruhi besar kecilnya recovery minyak yang diperoleh. Faktor-faktor tersebut adalah jenis surfaktan, konsentrasi surfaktan dan lama soaking/perendaman surfaktan di dalam batuan.

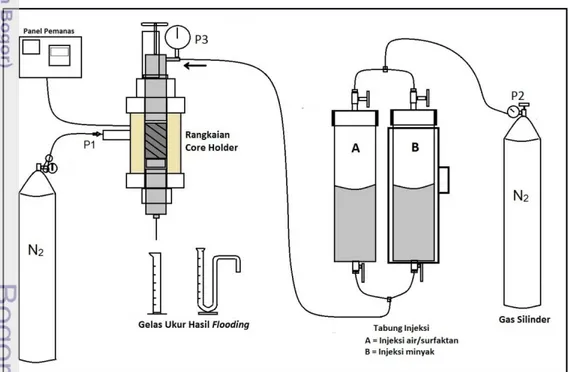

Rangkaian uji coreflooding yang dilakukan dalam penelitian ini berturut-turut adalah saturasi core sintetik dengan air formasi, injeksi minyak, injeksi air, dan penginjeksian surfaktan 0.1 PV, 0.2 PV, 0.3 PV (PV=pore volume/volume pori) lalu dilakukan perendaman/soaking selama 12 jam. Prosedur pengujian core flooding dapat dilihat pada Lampiran 6. Alat yang digunakan untuk coreflooding test pada penelitian ini adalah seperangkat coreflooding apparatus. Coreflooding apparatus terdiri dari pompa hidrolik, oven besar, core holder, silinder gas N2 dan gelas ukur penampung hasil flooding. Peralatan ini dirancang untuk memberikan kondisi vakum dan memastikan fluida yang diinjeksikan melewati core yang jepit pada core holder, sehingga hasil pengujian memiliki akurasi yang baik. Skematik peralatan core flooding yang digunakan dapat dilihat pada Gambar 33.

44 Dari skematik bagan alir alat pengujian core flooding, transfer vessel terdiri dari dua tabung injeksi fluida yang berfungsi untuk menginjeksikan fluida minyak bumi, air injeksi dan surfaktan ke core holder. Penginjeksian dilakukan pada suhu 70°C dengan tekanan 1.5 bar (P2) dengan gas Nitrogen (N2). Begitu pula tekanan untuk mencengkram core dalam core holder digunakan gas N2 kedalam core holder, diberi tekanan 100 psi atau (± 7 bar) (P1) untuk mencegah kebocoran fluida. Core holder dalam pengoperasiannya dikondisikan pada suhu 70°C (temperatur reservoir lapangan Ty) dengan mengatur temperatur pada heater panel pada 70°C, maka filament pemanas akan membuat temperatur core holder konstan pada suhu 70°C. Fluida yang diinjeksikan akan melewati core sintetik yang berada di tengah core holder melalui pori-pori batuan dan fluida yang dikeluarkan akan ditampung pada gelas ukur yang tepat berada dibawah saluran keluaran fluida. Fluida yang keluar ini akan diukur volumenya sebagai hasil injeksi pada core flood. Secara berturut-turut rangkaian core flood yang dilakukan dijelaskan pada tiap point dibawah ini:

4.5.1 Injeksi Minyak

Penginjeksian minyak bumi terhadap core sintetik yang telah disaturasi air formasi memberikan fluida hasil desakan/flooding berupa air formasi yang terpindahkan keluar batuan karena minyak yang diinjeksikan, air formasi yang terdesak keluar dari core sintetik tersebut menjadi indikator bahwa minyak yang diinjeksikan telah memasuki atau mengisi pori-pori core sintetik yang sebelumnya terisi/tersaturasi oleh air formasi.

Penginjeksian minyak bumi ke dalam core sintetik dalam penelitian ini dilakukan menggunakan core holder pada tekanan konstan (1.5 bar kedalam core) pada temperatur reservoir Lapangan Ty (70°C). Laju alir konstan ( ± 1 ml/menit) juga digunakan dimana diatur mengalir secara perlahan melalui saluran keluar menggunakan katup. Injeksi minyak diperlukan untuk membuat minyak bumi menggantikan keberadaan air formasi didalam core dari atas kebawah dan keluaran yang dihasilkan ditampung menggunakan gelas ukur. Volume keluaran diamati secara teliti untuk memastikan sampai tidak ada lagi air formasi yang keluar bersama minyak yang di injeksikan.

Kejenuhan atau keberadaan minyak didalam core sintetik ditentukan dengan pengukuran volume air formasi yang dihasilkan pada gelas ukur. Injeksi minyak akan dihentikan ketika mencapai kondisi tetap dan mencapai hasil water cut kurang dari 2%, dengan kata lain jumlah minyak yang ada di dalam core adalah setara dengan air formasi yang terpindahkan/terdesak keluar oleh injeksi minyak, sehingga jumlah tersebut dapat menjadi jumlah minyak mula-mula (original oil in place/OOIP) yang berada di dalam core sintetik.

4.5.2 Injeksi Air/Waterflooding

Injeksi air/waterflooding dalam penelitian ini dilakukan dengan menggunakan air injeksi Lapangan Ty, atau dapat juga mengunakan air formasi yang digunakan untuk saturasi core sintetik. Hal ini karena air formasi dianggap sebagai air dari reservoir yang digunakan untuk membentuk gradient salinitas di dalam core sintetik untuk mendapatkan karakteristik reservoir. Water flood dilakukan dengan laju (1 ml/menit) alir lambat dan diharapkan tidak melebihi tekanan reservoir sebenarnya. Injeksi air yang dilakukan akan dihentikan saat minyak yang dihasilkan telah menurun mencapai ± 2% oil cut dan tidak mengalami peningkatan.

Perolehan minyak pada waterflooding menggunakan air injeksi Lapangan Ty terbukti produktif dengan diperolehnya hasil recovery waterflood yang tinggi mencapai kisaran 55-64% dari jumlah minyak mula-mula/OOIP. Hasil recovery waterflood yang tinggi tersebut dipengaruhi oleh banyak faktor, diantaranya adalah porositas, permeabilitas yang baik dan karakteristik yang

45 homogen dari core sintetik yang digunakan. Minyak sisa/residual oil yang masih berada di dalam core dan tidak dapat diproduksikan melalui injeksi air ditentukan dengan mengukur volume minyak yang telah dihasilkan dalam gelas ukur.

4.5.3 Injeksi Surfaktan

Perolehan minyak menggunakan metoda enhanced waterflooding merupakan metoda recovery dengan menambahkan surfaktan dengan konsentrasi rendah ke dalam air injeksi sehingga menggunakan/memerlukan konsep surfactant soaking. Hal yang mendasari konsep tersebut adalah pergerakan fluida reservoir pada saat pendesakan hampir sama dengan aliran fluida saat diproduksikan (aliran fluida ke lubang sumur) hal ini yang mendasari dari konsep dasar dari soaking surfactant yang dilakukan dengan system soak injection methods (metode injeksi dan perendaman), dimana melalui perendaman diharapkan surfaktan bekerja secara optimum dengan memberikan waktu untuk pembentukan interfacial tension (IFT) yang baru antara minyak dan air serta tersaturasi didalamnya sehingga minyak yang terperangkap dalam pori akan terlepas dan akan terproduksikan dengan pergerakan yang sama dengan saat pendesakan.

Pemberian waktu soaking juga harus optimal (tidak berlebih/tidak kurang) sehingga surfaktan diharapkan mampu meningkatkan recovery minyak yang optimal. Lamanya perendaman sumur (soaking period) pada penelitian ini didasarkan pada penelitian yang telah dilakukan oleh Mwangi (2008) dimana larutan surfaktan yang akan diinjeksikan setelah beberapa lama akan terjadi emulsi, perendaman yang terlalu singkat dapat menghasilkan penurunan IFT yang kurang maksimal dan apabila terlalu lama juga akan terjadinya emulsi yang akan menyebabkan plugging pada pori-pori batuan. Waktu ideal untuk merendam/soaking surfaktan dalam uji core flooding yaitu dengan waktu soaking 12 jam pada 0.1 PV, 0.2PV, 0.3 PV.

4.5.4 Rekap Hasil Uji Core Flooding

Penginjeksian formula surfaktan MES stearin yang dilakukan pada 0.1 PV mampu meningkatkan additional recovery minyak dari pori-pori core sintetik mencapai 13.4% OOIP, begitu pula dengan penginjeksian 0.2 PV larutan formula surfaktan MES stearin mampu meningkatkan recovery sebesar 13.11% OOIP dan 0.3 PV sebesar 14.48% OOIP. Dari hasil tersebut, menunjukkan bahwa injeksi formula surfaktan MES stearin dengan jumlah tertentu mampu mendesak/menyapu minyak yang masih tersisa/residual oil dari dalam pori batuan core sintetik sehingga memberikan recovery minyak berkisar 13-14%. Hasil rekap data core flooding secara lengkap dapat dilihat di Lampiran 14 dan dokumentasi pengujian dapat dilihat pada Lampiran 17. Hasil rata-rata recovery waterflood dan injeksi surfaktan dapat dilihat pada Tabel 10 dan Gambar 32.

Tabel 10. Recovery minyak rata-rata pada tiap perlakuan

Volume Injeksi

Recovery minyak waterflood (%)

Recovery minyak setelah injeksi

dan soaking surfaktan (%) Total recovery (%)

0.1PV 55.77 13.46 69.23

0.2 PV 64.37 13.15 77.51

46 Untuk mengetahui pengaruh banyaknya injeksi surfaktan yang dilakukan terhadap recovery minyak yang diperoleh, maka dilakukan analisis statistik berupa rancangan acak lengkap (RAL) dengan satu faktor. Analisis statistik ini bertujuan untuk mengetahui pengaruh faktor terhadap respon. Faktor yang dimaksud adalah pore volume (PV) formula surfaktan yang digunakan dan respon yang dimaksud adalah recovery minyak yang dihasilkan. Analisis data ini dilakukan untuk mengetahui tingkat perbedaan yang diperoleh dengan sistem injeksi pore volume/volume pori yang diterapkan. Analisis data dilakukan dengan menggunakan software SAS dengan melihat trend dan uji beda terhadap data yang dihasilkan. Hasil analisis statistik menunjukkan adanya pengaruh pore volume formula surfaktan terhadap recovery minyak yang diperoleh. Pada tingkat kepercayaan 95% (α = 0.05), pore volume formula surfaktan tidak berpengaruh secara signifikan terhadap recovery minyak yang diperoleh. Hasil recovery minyak mengalami peningkatan seiring dengan meningkatnya surfaktan yang diinjeksikan. Hasil analisis statistik dapat dilihat pada Lampiran 16.