BAB 4

PENGUMPULAN DAN ANALISA DATA

4.1 Menentukan Tema

PT. Akebono Brake Astra Indonesia (PT. AAIJ) adalah perusahaan yang bergerak dibidang industri otomotif, produk yang diproduksi disini adalah brake (rem) kendaraan bermotor roda empat (4 Wheel) diantaranya Toyota (PT. TMMIN) dan Daihatsu (PT. ADM ) dan untuk roda dua (2 Wheel) hanya Yamaha PT. YIMM & PT. YMM WJ). Untuk Yamaha sendiri tidak hanya untuk Yamaha Indonesia (PT. YIMM & YMM WJ) saja melainkan dari PT. AAIJ sudah melakukan ekspor ke Yamaha Thailand melalui Akebono Brake Thailand (AKBT) (masih satu grup dengan Akebono Jepang), Yamaha Vietnam (YM VN) dan Yamaha India (IYM ).

Dalam melakukan ekspor produk ke luar negeri, PT. AAIJ mempunyai Departemen PPC yang bertugas mempacking dan mengirimkan produk ke pelabuhan serta dipelabuhan nanti akan dikirim menggunakan kapal laut.

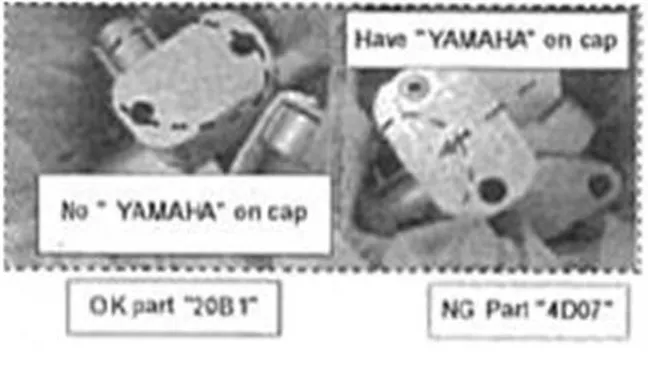

Pada tahun 2010 terdapat problem claim Mis-Delivery di Akebono Thailand (AKBT) diantaranya;

1. Dalam satu case tercampur dengan tipe lain, pada problem ini part tercampur tipe lain dalam satu packaging/case standarnya adalah part harus satu tipe dalam satu case tidak boleh tercampur dengan tipe yang lain.

Gambar 4.2 Part Tercampur Dal am Satu Case Sumber : Foto problem AKBT

2. Label/Final case mark dan isi part dalam case tidak sesuai (berbeda). Terjadi kesalahan dalam pemasangan final case mark tidak sesuai dengan tipe yang dikirim, kondisi yang benar adalah final case mark sesuai dengan

case mark sementara dan sesuai dengan part didalamnya.

Gambar 4.3 Label Tidak Sesuai Dengan Produk Sumber : Foto problem AKBT

3. Jumlah part tidak komplit dalam satu case. Untuk part master cylinder harus disertai 1 set dengan holder dan jumlahnya antara holder dan master

cylinder harus sama.

Gambar 4.4 Jumlah Produk Tidak Komplit Sumber : Foto problem AKBT

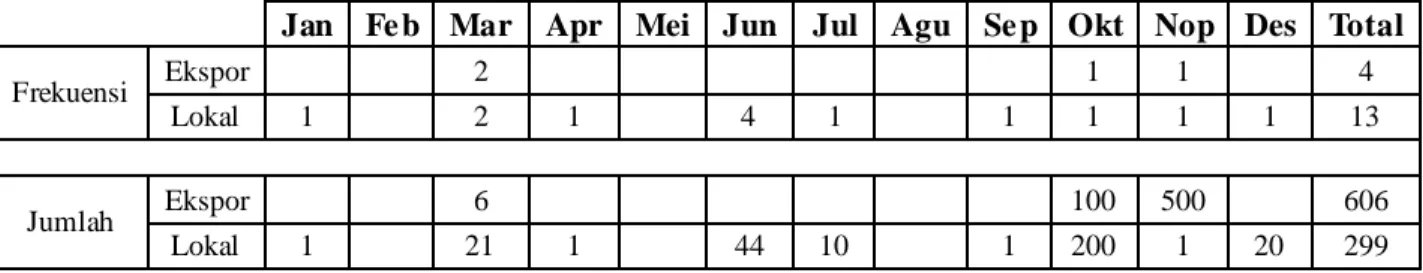

Untuk problem claim Mis-Delivery selama 2010 untuk ekspor part AKBT telah terjadi sebanyak tiga kali dengan total produk 606 pcs. Tentu dengan total produk sebanyak tersebut timbul kerugian yang tidak sedikit dari segi biaya (cost) dan dari segi kepuasan customer.

Tabel 4.1 Data klaim delivery 2010

Jan Fe b Mar Apr Mei Jun Jul Agu Se p Okt Nop Des Total

Frekuensi Ekspor 2 1 1 4

Lokal 1 2 1 4 1 1 1 1 1 13

Jumlah Ekspor 6 100 500 606

Lokal 1 21 1 44 10 1 200 1 20 299

Gambar 4.5 Diagram Data Claim Mis-Delivery Yam aha 2010 Sumber : Data klaim 2010

Efek yang ditimbulkan dari problem claim Mis-Delivery ini seperti kepuasan customer yang berkurang, biaya pengembalian part dari AKBT yang tidak sedikit dan memerlukan waktu yang cukup lama, terjadi overtime produksi untuk membuat kembali produk yang salah dan biaya pengiriman

part pengganti yang tidak sedikit karena untuk pengiriman part pengganti ini

dari PT. AAIJ harus mengirim melalui jalur udara (menggunakan pesawat) walaupun hanya satu case saja, untuk biayanya sama dengan biaya pengiriman dengan menggunakan jalur laut (kapal laut).

Total biaya yang ditimbulkan untuk klaim Mis-Dellivery pada tahun 2010 sekitar Rp. 79,268,497, 00 lebih besar dibandingkan problem yang sama terjadi di domestik. Jumlah tersebut merupakan akumulasi dari efek

Mis-Delivery (Gambar 4.5) yang terjadi di tahun 2010.

Gambar 4.7 Diagram Pareto Cost Problem Delivery 2010

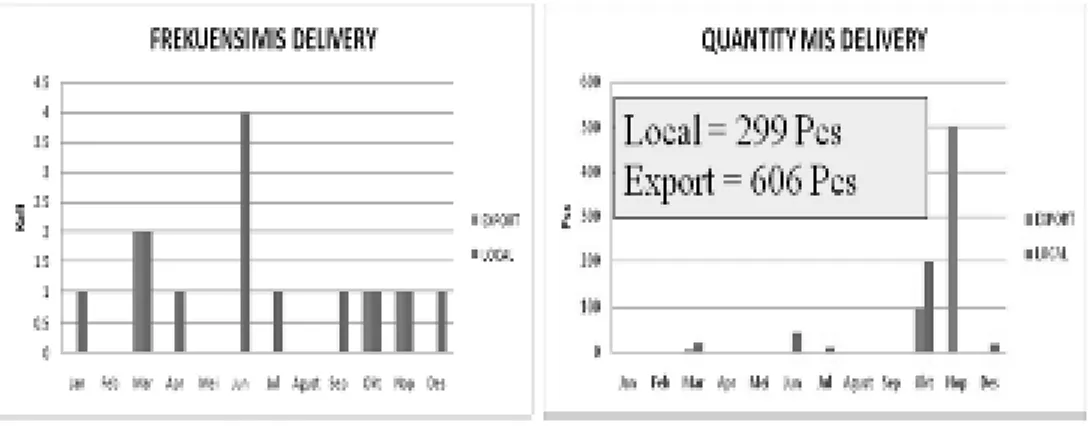

Berdasarkan diagram claim Mis-Delivery 2010 dan diagram Pareto

Cost Problem Delivery 2010 maka ditetapkan prioritas penanggulangan

masalah akan difokuskan untuk part ekspor. Berikut adalah tabel jadwal kegiatan QCC yang akan dilakukan pada periode Januari-April 2011.

Pada jadwal tersebut diatas dapat dilihat bahwa penelitian dimulai pada bulan Januari 2011 dan akan berakhir pada bulan April 2011.

4.2 Menentukan Target

Dilhat berdasarkan data-data yang ada, problem Mis-Delivery disebabkan karena proses packing produk yang kurang baik oleh bagian PPC. Pada periode Januari sampai dengan Desember 2010 telah terjadi problem

delivery sebanyak empat kali. Dan pada Januari 2011 sampai dengan April

2011 dilakukan proses penanggulangan. Adapun target yang ingin dicapai adalah menurunkan problem klaim Mis-Delivery setelah proses penanggulangan selesai yaitu pada bulan April 2011.

Gambar 4.8 Diagram Grafik Target Penurunan Claim Mis-Delivery Yamaha

4.3 Analisa Kondisi yang Ada

Pada tahap ini merupakan hasil dari genba dan masukan-masukan yang didapat dari bagian PPC, melihat secara keseluruhan proses packing produk yang berpotensi dapat menyebabkan problem klaim mis-delivery.

Setelah melakukan genba dan menerima masukan-masukan dari bagian PPC terdapat beberapa faktor yang mempengaruhi timbulnya problem tersebut antara lain.

Tabel 4.3 Analisa Kondisi yang Ada Menggunakan Faktor 4M (Man, Methode, Machine dan Material) + 1E (Environment)

No Area Faktor Job Standar Aktual

1 Store Metode

Pemindahan Polibox dari Passbox ke PC

Store

Aktual Finish Goods sama dengan kanban/tag

produksi

Aktual Finish Goods yang keluar Passbox tidak sesuai dengan kanban/tag

produksi. 2 Store Manusia Pemindahan Polibox dari Passbox ke PC Store

Polibox Finish Goods diletakkan sesuai lokasi

PC Store

Operato r salah meletakkan polibox Finish Goods ke

PC Store.

3 Packing Metode Proses Packing Finish Goods yang dipacking tipenya sama

Peletakkan Finish Goods ke dalam case tercampur

(Tipe tercampur)

4 Packing Material Proses Packing Holder yang dipacking lengkap dipacking tidak lengkap Jumlah holder yang

5 Packing Metode

Pemasangan Final Case Mark (Label

akhir Finish Goods pada case)

Final case markyang dipasang sesuai dengan

Finish Goods yang dipacking

Pemasangan final cas e mark tidak sesuai dengan

Finish Goods yang dipacking

4.4 Analisa Sebab Akibat

Dalam melakukan analisa penyebab, tools yang digunakan fishbone diagram untuk mendapatkan penyebab yang paling dominan dalam suatu masalah. Adapun fishbone diagram dari masalah yang diangkat dalam penelitian ini dapat dilihat pada gambar berikut.

Gambar 4.9 Diagram Sebab Akibat

Berdasarkan diagram sebab akibat yang telah dibuat, dimana terdapat masalah utama yaitu Mis-Delivery Finish Goods Yamaha ekspor dan terdapat 5 pokok permasalahan yang menjadi akar masalah, yaitu :

1. Belum adanya standar warna untuk tag produksi untuk setiap tipe part yang menyebabkan finish goods tidak sesuai dengan tag produksi, sehingga operator PPC cenderung menempatkan produk di store yang salah karena operator melihat tag produksi untuk tipe part yang berbeda terlihat sama. 2. Belum adanya ketentuan untuk cek finish goods di pallet yang

menyebabkan operator salah meletakkan finish goods yang bukan seharusnya. Sehingga kadang kali setelah finish goods keluar dari assembly

line operator PPC tidak melihat tipe dan model yang dimaksud dan salah

meletakkan ditempat yang bukan pada tempatnya.

3. Belum ada ketentuan cek saat memasukkan finish goods ke case yang menyebabkan part tercampur dengan model lain pada saat packing. Hal ini bisa terjadi karena operator tidak mengkonfirmasi part yang sedang dipacking sesuai dengan part confirmation table, hanya memasukan part ke dalam case saja.

4. Tidak ada pengecekan holder per-layer yang menyebabkan kurang lengkapnya part yang dipacking. Khusus untuk part ini harus dipacking satu set dengan Master Cylinder Assy tidak boleh kurang ataupun lebih. Hal ini disebabkan kurang telitinya operator pada saat packing dan selesai

packing tidak ada pengecekan untuk melihat kelengkapan isi dari case

tersebut.

5. Belum ada ketentuan cek saat memasang label/case mark, ini menyebabkan operator salah memasang label yang seharusnya bukan tipe yang akan didelivery. Dan tidak adanya informasi tipe part yang memberikan informasi untuk setiap case.

4.5 Rencana Penanggulangan

Berdasarkan akar masalah yang telah digali pada tahap sebelumnya, maka dibuatlah rencana penanggulangan untuk menangani masalah yang

muncul. Adapun rencana penanggulangan yang akan dibuat dapat dilihat pada Tabel 4.4.

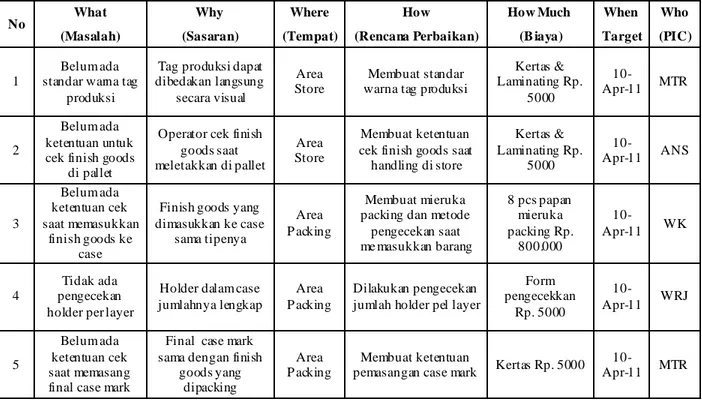

Tabel 4.4 Rencana Penanggul angan

No What Why Where How How Much When Who (Masalah) (Sasaran) (Tempat) (Rencana Perbaikan) (B iaya) Target (PIC)

1

Belum ada standar warna tag

produksi

Tag produksi dapat dibedakan langsung

secara visual

Area Store

Membuat standar warna tag produksi

Kertas & Laminating Rp. 5000 10-Apr-11 MTR 2 Belum ada ketentuan untuk cek finish goods

di pallet

Operator cek finish goods saat meletakkan di pallet

Area Store

Membuat ketentuan cek finish goods saat

handling di store Kertas & Laminating Rp. 5000 10-Apr-11 ANS 3 Belum ada ketentuan cek saat memasukkan finish goods ke case

Finish goods yang dimasukkan ke case

sama tipenya

Area P acking

Membuat mieruka packing dan metode

pengecekan saat me masukkan barang 8 pcs papan mieruka packing Rp. 800.000 10-Apr-11 WK 4 Tidak ada pengecekan holder per layer

Holder dalam case jumlahnya lengkap

Area P acking

Dilakukan pengecekan jumlah holder pel layer

Form pengecekkan Rp. 5000 10-Apr-11 WRJ 5 Belum ada ketentuan cek saat memasang final case mark

Final case mark sama dengan finish

goods yang dipacking

Area P acking

Membuat ketentuan

pemasangan case mark Kertas Rp. 5000

10-Apr-11 MTR

Berdasarkan rencana penanggulangan yang dibuat, dapat dilihat bahwa dilakukan 5 cara penanggulangan yang dilakukan antara lain:

1. Untuk membantu operator PPC dalam peletakkan finish goods sesuai dengan tempat storenya, tag produksi yang memiliki warna sama dengan tipe lain dibedakan menggunakan warna yang lain sehingga memudahkan dalam penempatan ke store.

2. Saat operator memindahkan finish goods dari store ke pallet, operator harus cek finish goods untuk mengkonfirmasi kesesuaian antara tag

produksi dengan kondisi aktual finish goods dengan melihat part

confirmation table, aktifitas ini untuk mencegah finish goods tercampur

dengan tipe lain.

3. Pada saat operator mempacking finish goods ke case, operator harus meletakkan tag produksi di papan mieruka hal ini dilakukan untuk mengetahui jumlah dan tipe yang sedang dipacking. Dan juga menambahkan suatu metode pengecekan barang sebelum masuk ke case. 4. Untuk menghindari kurangnya part holder atau pun tercampur dengan tipe

lain, pada saat setelah selesai packing satu layer, layer tersebut harus di cek oleh Quality Control (QC) untuk memastikan kelengkapan dan kesesuaian

finish goods yang dipacking sudah OK, dan QC dan operator PPC harus

mengisi suatu form yang menjelaskan bahwa finish goods yang sudah dinyatakan OK dan tidak ada yang kurang maupun tercampur dan form tersebut diletakkan didalam layer yang telah di cek.

5. Sebelum final case mark dipasang sudah terpasang tag sementara yang menunjukkan isi dari finish goods yang ada didalam case. Dan posisi tag sementara ini berada ditengah-tengah case dan pada saat pemasangan final

case mark tag sementara ini tertutup oleh final case mark, sehingga untuk

mengkonfirmasi kesesuaian dengan tag sementara tidak bisa dilakukan, maka dari itu tag sementara posisinya dipindah tidak ditengah.

4.6 Pelaksanaan Penanggulangan

Pada tahap ini dilakukan pembuatan dari rencana penanggulangan yang telah dibuat sebelumnya. Untuk melihat pelaksanaan penanggulangan yang dibuat, dapat dilihat pada tabel 4.5 sampai dengan tabel 4.9.

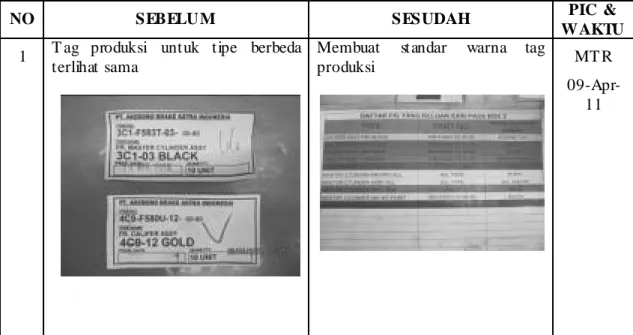

Tabel 4.5 Pelaksanaan Penanggul angan 1

NO SEBELU M SESUDAH PIC &

W AKTU

1 T ag produksi untuk tipe berbeda terlihat sama

Membuat standar warna tag produksi MT R 09-Apr-11

Pada penanggulangan yang pertama yaitu, membuat standar tag produksi untuk menghindari operator salah meletakkan part di PC store. Dengan standar ini masing-masing tipe sudah memilliki standar yang baku dan tidak boleh bila nanti dalam pembuatan tag menggunakan warna yang sudah digunakan oleh tipe yang lain. Terutama untuk tipe yang sama atau secara tempat storenya berdekatan.

Tabel 4.6 Pelaksanaan Penanggul angan 2

NO SEBELU M SESUDAH PIC &

W AKTU

1 Belum ada ketentuan untuk cek finish goods di pallet

Membuat ketentuan cek finish goods

saat handling di store ANS 11‐Apr‐ 11

Penanggulangan ke 2 ini operator harus melakukan pengecekan tipe

finish goods, tag produksi, kanban dan lokas i store pada saat menurunkan

polibox finish goods dari chutter passbox ke store. Chutter passbox disini adalah suatu tempat untuk mentransfer finish goods dari assembly line ke PC

store. Sehingga part yang diturunkan dari chutter passbox diletakkan sesuai

Tabel 4.7 Pelaksanaan Penanggul angan 3

NO SEBELU M SESUDAH PIC &

W AKTU

1 T idak ada ketentuan pengecekan finish goods sebelum dimasukkan ke case

Membuat mieruka packing dan metode pengecekan saat memasukkan barang

WK 16 Mar 11

M embuat papan mieruka packing untuk mengecek kesesuaian tipe

finish goods dan aktual finish goods yang dipacking. Papan mieruka

digunakan sebagai tempat untuk peletakkan tag produksi finish goods yang dipacking, sebagai identitas packing yang dilakukan pada saat proses packing dan sebagai tempat part confirmation table untuk cek finish goods yang dipacking sesuai dengan standar atau tidak. Pada saat pelaksanaannya operator harus meletakkan tag produksi saat akan mulai packing, dan mencek kesesuaian tag produksi dengan tipe dan part dengan mengacu kepada part

confirmation tabel. Dan untuk memastikan jumlah dari part yang dipacking

sudah sesuai atau belum dengan jumlah tag yang ditempatkan di papan

Tabel 4.8 Pelaksanaan Penanggul angan 4

NO SEBELU M SESUDAH PIC &

W AKTU

1 T idak ada pengecekan holder per layer

Dilakukan pengecekan jumlah holder perlayer

WRJ 9 Apr 11

Bila operator selesai packing satu layer harus dilakukan pengecekan jumlah kelengkapan holder oleh pihak Quality Control (QC) yang sebelumnya hanya dilakukan oleh operator packing. Setelah selesai cek operator packing dan operator QC harus mengisi tag yang sebagai alat konfirmasi bahwa layer tersebut telah di cek dan dinyatakan OK oleh operator QC semua kelengkapannya dan tag tersebut harus diletakkan di layer yang telah selesai di cek tersebut. Hal ini dilakukan sebagai point perhatian oleh operator packing pada saat proses packing. Dan tag ini juga sebagai bukti

kepada customer bahwa part yang dikirim sudah sesuai dengan yang di order dan jumlahnya sesuai dengan yang di order.

Tabel 4.9 Pelaksanaan Penanggul angan 5

NO SEBELU M SESUDAH PIC &

W AKTU

1 Belum ada ketentuan cek saat memasang final case mark

Membuat ketentuan pemasangan case mark, case mark sementara dan tag produksi ditempel di pinggir case

MT R 30 Mar 11

Pada operator akan memasang final case mark sebelumnya susah untuk dilakukan konfirmasi ulang apakah yang dipasang final case mark sudah sesuai dengan case mark sementara, oleh karena itu case mark sementara ditempel dipinggir case (sebelumnya ditengah case) beserta tag produksi sehingga memudahkan dalam konfirmas i dalam pemasangan final

case mark. Dan untuk menghindari juga final case mark tertukar dengan tipe

4.7 Evaluasi Hasil Perbaikan

Pada tahap ini dilakukan evaluasi sejauh mana hasil perbaikan dapat menangani masalah yang muncul pada analisa kondisi yang ada dan mencek apakah target dapat terpenuhi oleh penanggulangan yang telah dilaksanakan. Berdasarkan data sebelum dan sesudah diperoleh penurunan jumlah problem

Mis-Delivery berkurang hingga 100%.

Gambar 4.10 Grafik Evaluasi Hasil

Pada tahap ini berpengaruh terhadap QCDSM PE, adapun pengaruhnya antara lain dapat dilihat pada tabel 4.9.

Tabel 4.10 Pengaruh terhad ap QCDSMPE

NO ITEM HASIL

1 Quality Barang yang dipacking sesuai dengan permintaan customer, tidak terjadi salah packing lagi

2 Cost Menghilangkan cost karen a mis-delivery sejumlah Rp 79.268.497 per tahun 3 Delivery Delivery sesu ai schedule, tidak ada tambahan delivery untuk penggatian

klaim.

Terhadap quality tidak terjadi salah packing, part tercampur, dan kelengkapan yang kurang part yang kurang. Sehingga membuat performance

quality bagus dari sebelumnya. Untuk segi biaya dapat dihilangkan setidaknya

sejumlah Rp. 79.268.497 per tahun selain juga sebagai pemborosan bagi perusahaan. Delivery sesuai jadwal, tidak ada delivery untuk penggantian part yang disebabkan problem mis-delivery dan juga meningkatkan performance

delivery di customer. Dari segi moral kenyamanan bekerja meningkat,

operator mempacking part sesuai dengan ketentuan yang sudah dibuat.

4.8 S tandarisasi

Pada tahap standarisasi atas hasil perbaikan yang telah dilakukan untuk menurunkan problem Mis-Delivery, ditetapkan beberapa prosedur yang diimplementasikan dalam proses packing, yaitu:

Tabel 4.11 Standarisasi Metode Packing

No Standarisasi 1 Setiap tipe mempunyai warna tag yang berbeda

2 Dilakukan pengecekan tipe Finish Goods, tag produksi, kanban dan lokasi store pada saat menurunkan polibox finish goods dari chutter store

3

Pada saat akan memasukkan Finish goods packing ke case, tag produksi dipasang di papan mieruka packing dan finish goods secara sampling dicek dengan part confirmation table serta identitas tipe packing dipasang sesuai dengan tipe finish goods yang dipacking. 4 Setiap selesai satu layer packing master cyllinder, operator packing memanggil QC

menggunakan tombol indikator pengecekan QC

5 Tag produksi dan case mark sementara dipasang dipinggir case untuk pengecekan dengan final case mark