PAPER OPERASI TEKNIK KIMIA-2

Leaching (Ekstraksi Padat-Cair)

Disusun oleh:

Kelompok 4 (2A-D4)

Ilham Arief Pratama

(1541420017)

Illiya Nafisa Gafiera

(1541420010)

Juwita Puspa Sari

(1541420012)

JURUSAN TEKNIK KIMIA

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

POLITEKNIK NEGERI MALANG

I.

Definisi Leaching

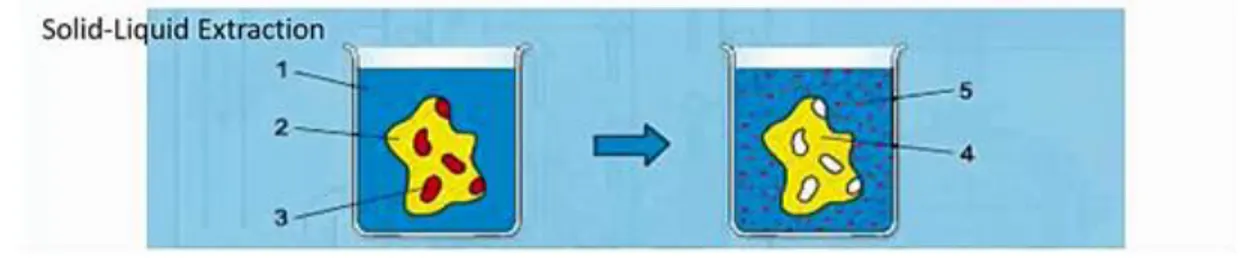

Ekstraksi padat cair adalah proses ekstraksi suatu konstituen yang dapat larut (solute) pada suatu campuran solid dengan menggunakan pelarut. Proses ini sering disebut Leaching. Proses ini biasanya digunakan untuk mengolah suatu larutan pekat dari suatu solute (konstituen) dalam solid (leaching) atau untuk membersihkan suatu solute inert dari kontaminannya dengan bahan (konstituen) yang dapat larut (washing).

Metode yang diperlukan untuk leaching biasanya ditentukan oleh jumlah konstituen yang akan dilarutkan, distribusi konstituen di dalam solid, sifat solid, dan ukuran partikelnya. Bila konstituen yang akan larut ke dalam solvent lebih dahulu, akibatnya sisa solid akan berpori-pori. Selanjutnya pelarut harus menembus lapisan larutan dipermukaan solid untuk mencapai konstituen yang ada dibawahnya, akibatnya kecepatan ekstraksi akan menurun dengan tajam karena sulitnya lapisan larutan tersebut ditembus. Tetapi bila konstituen yang akan dilarutkan merupakan sebagian besar dari solid, maka sisa solid yang berpori-pori akan segera pecah menjadi solid halus dan tidak akan menghalangi perembesan pelarut ke lapisan yang lebih dalam.

Umumnya mekanisme proses ekstraksi dibagi menjadi 3 bagian :

1. Perubahan fase konstituen (solute) untuk larut ke dalam pelarut, misalnya dari bentuk padat menjadi liquid.

2. Difusi melalui pelarut di dalam pori-pori untuk selanjutnya dikeluarkan dari partikel.

3. Akhirnya perpindahan solute (konstituen) ini dari sekitar partikel ke dalam lapisan keseluruhannya (bulk).

Setiap bagian dari mekanisme ini akan mempengaruhi kecepatan ekstraksi, namun karena bagian pertama berlangsung dengan cepat, maka terdapat kecepatan ekstraksi secara overall dapat diabaikan. Pada beberapa solid atau sistem yang akan di ekstraksi, konstituen yang akan dilarutkan terisolasi oleh suatu lapisan yang sangat sulit ditembus oleh pelarut, misalnya biji emas didalam rock (batu karang) maka solid

ini harus dipecah terlebih dahulu. Demikian pula bila solute berada dalam solid yang berstruktur selluler akan sulit di ekstraksi karena struktur yang demikian merupakan tahanan tambahan terhadap rembesan. Untuk mengatasi solid semacam ini terlebih dahulu dipotong tipis memanjang hingga sebagian dari sel –sel solid pecah. Pada ekstraksi minyak dari biji – bijian, walaupun bentuk selnya celluler, ekstraksi tidak terlalu solid karena solute (konstituen) sudah berbentuk liquid (minyak).

Gambar 1.1 ekstraksi solid-liquid

Pemilihan alat untuk proses leaching dipengaruhi oleh faktor- faktor yang membatasi kecepatan ekstraksi dikontrol oleh mekanisme difusi solute melalui pori-pori solid yang diolah harus kecil, agar jarak perembesan tidak terlalu jauh. Sebaliknya bila mekanisme solute dari permukaan partikel kedalam larutan keseluruhan (bulk) merupakan faktor yang mengontrol, maka harus dilakukan pengadukan dalam proses.

Ada 4 faktor yang harus diperhatikan dalam ekstraksi padat cair: 1. Ukuran partikel

Ukuran partikel yang lebih kecil akan memperbesar luas permukaan kontak antara partikel dengan liquid, akibatnya akan memperbesar heat transfer material disamping itu juga akan memperkecil jarak diffusi. Tetapi partikel yang sangat halus akan membuat tidak efektif bila sirkulasi proses tidak dijalankan, disamping itu juga akan mempersulit drainage solid residu. Jadi harus ada range tertentu untuk ukuran-ukuran partikel dimana suatu partikel harus cukup kecil agar tiap partikel mempunyai waktu ekstraksi yang sama tetapi juga tidak terlalu kecil hingga tidak menggumpal dan menyulitkan aliran.

Harus dipilih larutan yang cukup baik dimana tidak akan merusak kontituen atau solute yang diharapkan (residu). Disamping itu juga tidak boleh pelarut dengan viskositas tinggi (kental) agar sirkulasi bebas dapat terjadi. Umumnya pada awal ekstraksi pelarut dalam keadaan murni tetapi setelah beberapa lama konsentrasi solute didalamnya akan bertambah besar akibatnya rate ekstraksi akan menurun pertama karena gradien konsentrasi akan berkurang dan kedua kerena larutan bertambah pekat.

3. Suhu operasi

Umumnya kelarutan suatu solute yang di ekstraksi akan bertambah dengan bertambah tingginya suhu, demikian juga akan menambah besar difusi,jadi secara keseluruhan akan menambah kecepatan ekstraksi. Namun demikian dipihak lain harus diperhatikan apakah dengan suhu tinggi tidak merusak material yang diproses.

4. Pengadukan

Dengan adanya pengadukan, maka diffusi eddy akan bertambah,dan perpindahan material dari permukaan pertikel ke dalam larutan (bulk) bertambah cepat,disamping itu dengan pengadukan akan mencegah terjadinya pengendapan.

II.

Metode Operasi Leaching

Dikenal 4 jenis metode leaching. Berikut ini disajikan uraian singkat mengenai masing-masing metode tersebut :

1. Operasi dengan sistem bertahap tunggal

Dengan metode ini, pengontakkan antara padatan dan pelarut dilakukan sekaligus dan kemudian disusul dengan pemisahan larutan dari padatan sisa. Cara ini jarang ditemukan dalam operasi industry karena perolehan solute yang rendah.

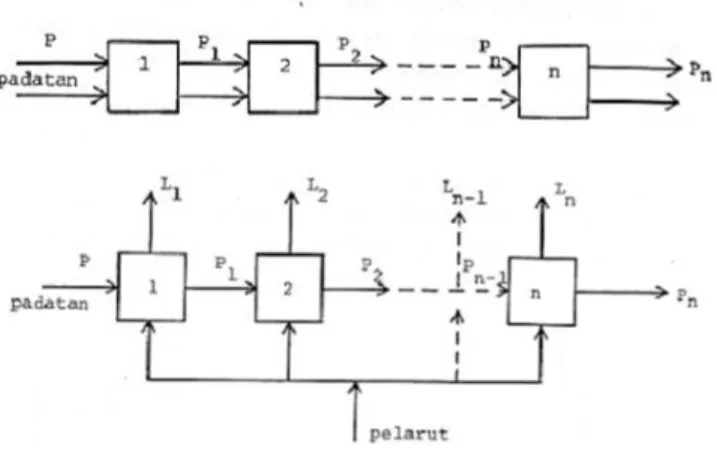

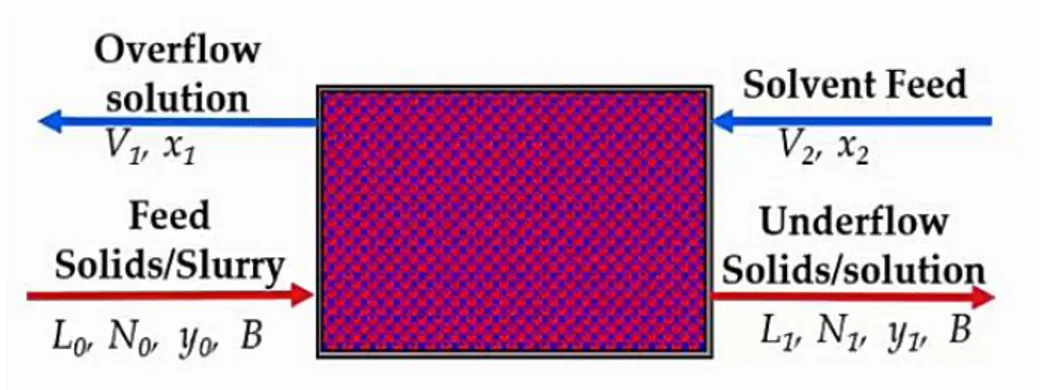

Gambar 2.1 gambar operasi dengan sistem bertahap tunggal 2. Operasi dengan sistem bertahap banyak dengan aliran sejajar atau aliran

silang

Operasi ini dimulai dengan pencampuran umpan padatan dan pelarut pada tahap pertama, kemudian aliran bawah pada tahap ini dikontakkan pada pelarut baru pada tahap berikutnya dan demekian seterusnya. Larutan yang diperoleh pada aliran atas dapat dikumpulkan menjadi satu seperti yang terjadi pada sistem aliran sejajar atau ditampung secara terpisah seperti pada sistem aliran silang.

Gambar 2.2 gambar operasi dengan sistem bertahap banyak dengan aliran sejajar atau aliran silang

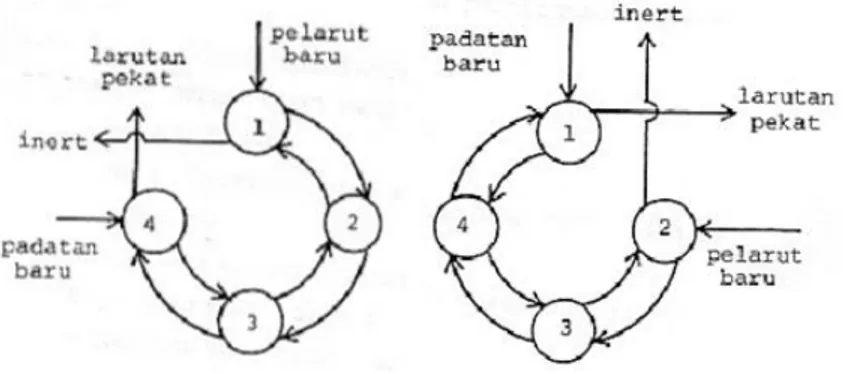

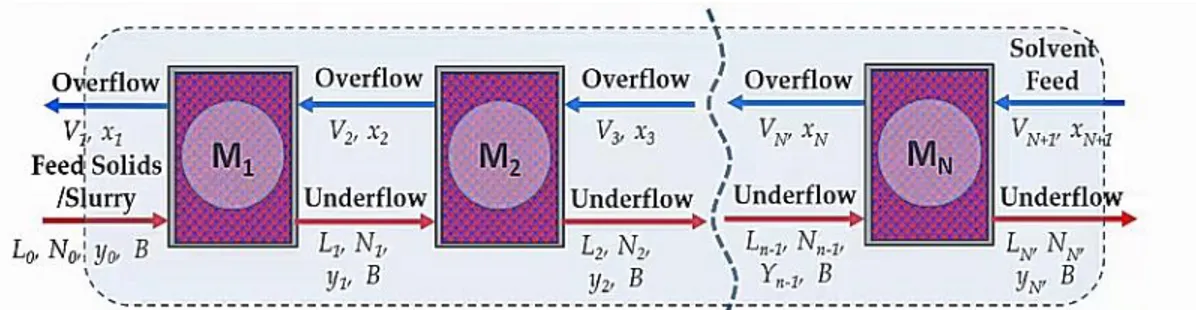

3. Operasi secara continue dengan aliran berlawanan

Dalam sistem ini aliran atas dan bawah mengalir secara berlawanan. Operasi dimulai pada tahap pertama dengan mengontakkan larutan pekat yang merupakan aliran atas tahap kedua, dan tahapan baru. Operasi berakhir pada tahap ke-n (tahap

terakhir), dimana terjadi pencampuran antara pelarut baru dan padatan yang berasal dari tahap ke-n (n-1). Dapat dimengerti bahwa sistem ini memungkinkan didapatkannya.

Gambar 2.3 gambar operasi secara continue dengan aliran berlawanan 4. Operasi secara batch dengan sistem bertahap banyak dengan aliran bawah Sistem ini terdiri dari beberapa unit pengontak batch yang disusun berderet atau dalam lingkaran yang dikenal sebagai rangkaian ekstraksi. Didalam sistem ini, padatan dibiarkan stationer dalam setiap tangka dan dikontakkan dengan beberapa larutan yang kosentrasi semakin menurun. Padatan yang hampir tidak mengandung solute meninggalkan rangkaian setelah dikontakkan dengan pelarut baru, sedangkan larutan pekat sebelum keluar dari rangkaian terlebih dahulu dikontakkan dengan padatan baru didalam tangki yang lain.

Gambar 2.4 gambar operasi batch dengan sistem bertahap banyak dengan aliran bawah

III.

Prinsip Kerja Leaching

Jika suatu komponen dari suatu campuran merupakan padatan yang sangat larut dalam suatu larutan tertentu dan komponen yang lain secara khusu tidak larut, maka diikuti dengan proses penyaringan. Akan tetapi apabila komponen sangat lambat, maka perlu dilakukan proses pemisahan dengan ekstraksi. Prinsip dasar dari ekstraksi pelarut ini adalah distribusi zat terlarut kedalam pelarut yang bercampur.

IV.

Aplikasi Leaching dalam Industri

Leaching banyak ditemukan pada industri-industri. Biasanya ditemukan pada industri biologi atau industri makanan, terdapat proses yang dilakukan untuk memisahkan suatu produk dari struktur alaminya. Misalnya dari produksi gula, proses leaching dilakukan untuk memisahkan gula dari tebu. Contoh lainnya dapat kita lihat pada produksi minyak makan, pelarut yang organik seperti aseton atau eter digunakan untuk mengekstrak minyak dari kacang-kacangan, gula dari umbi, kopi dari biji-bijian, dll.

Leaching juga dapat kita temukan pada proses logam, diantaranya sebagai berikut :

1. Leaching Emas 2. Leaching Alumunium 3. Leaching Tembaga

Pengambilan garam-garam logam dari pasir besi juga disebut proses leaching. Proses ini merupakan ekstraksi yang digabungkan dengan reaksi kimia. Dalam hal ini ekstrak, dengan bantuan suatu asam anorganik misalnya, dikonversikan terlebih dahulu ke dalam bentuk yang larut.

Pada material biologi biasanya solut berada dalam sel. Sehingga proses leaching menjadi lambat karena terhalang oleh membran sel. Sehingga pada pemrosesan leaching material biologi, bahan yang akan di leaching dipotong-potong tipis terlebih dahulu untuk mempercepat proses leaching. Dapat kita lihat pada proses

pengekstrakan gula pada tebu, terlebih dahulu tebu tersebut dipotong-potong untuk mempermudah proses leaching.

V.

Skema Proses Leaching

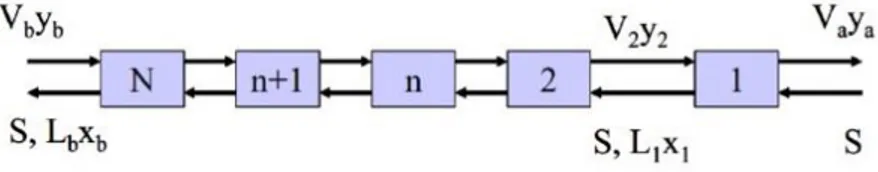

Skema proses leaching ditunjukkan oleh gambar dibawah ini :

Gambar 4.1 skema proses leaching

Aliran bawah L adalah aliran liquid yang mengalir bersama material padat S, dan overflow V adalah aliran pelarut murni. Pada tahap pertama, material padat dilarutkan untuk dilanjutkan ketahap pencucian. Ketika material padat terbawa aliran tidak berpindah ke overflow, laju alir dari setiap tahap adalah konstan. Dalam unit pertama, sebagian pelarut merembes kedalam material untuk proses leaching dan membawanya ketahap selanjutnya. Dengan asumsi material terleaching tidak mengandung pelarut lain. Asumsi ini tidak selalu valid, material yang terleaching dengan air mungkin mengandung beberapa kelembapan ketika diumpankan kedalam unit.

Aliran cairan yang membawa material padat pada aliran bawah ditandai dengan symbol L. Nialinya dapat konstan atau bervariasi pada setiap tahap karena komposisi pelarut berubah-ubah. Pelarut yang mengalir pada aliran bawah ditandai dengan symbol V. Nilai V akan konstan jika aliran bawah konstan. Pada tahap dissolution pertama, aliran pelarut berubah karena bagian darinya menjadi aliran bawah.

Aliran V dan L dapat dinyatakan dalam basis mill atau massa. Pada washing dan leaching variable basis massa lebih sering digunakan. Pilihan lain adalah menyatakan komposisi dengan padatan yang tidak terlarut pada aliran bawah.

Unit washing dan leaching dapat diasumsikan sebagai tahapan ideal dan operasinya dapat dianalisis dengan garis operasi dan garis kesetimbangan yang mirip dengan distilasi. Pada leaching, tahap pertama berbeda dengan yang lain, karena pelarut menekan padatan pada tahap ini. Tahapan pertama biasanya dihitung terpisah dengan neraca massa dan sisanya dihitung dengan menggunakan metode Mc-Cabe – Thiele atau secara numerik.

VI.

Neraca Massa

6.1Bentuk Umum

Bentuk umum persamaan untuk leaching adalah

Gambar 6.1 neraca massa leaching Keterangan :

V = massa larutan overflow

L = massa liquid dalam larutan slurry B = massa kering, zat terlarut-bebas solid N = massa kering, (B)/(L)

xa = Fraksi A dalam larutan overflow ya = Fraksi A dalam larutan slurry

Gambar 6.2 grafik kesetimbangan saat Xa=Va

6.2Single Stage Leaching

Dari persamaan umum didapatkan persamaan sebagai berikut :

L0 + V2 = L1 + V1 = M (1)

Neraca massa zat terlarut atau komponen A

L0.

y

A0 + V2.x

A2 = L1.x

A1 + V1.x

A1 = MxAM (2) Neraca massa solid atau komponen BB = N0L0 + 0= N1L1 + 0 = NMM (3)

Gambar 6.4 korelasi antara besaran 6.3Multi Stage Counter Current

Gambar 6.5 Multi Stage Counter Current Leaching

Kita bisa memperoleh neraca massa total dan komponen dari solute A hingga N-stage sebagai:

VN+1 + L0 = V1 + LN (4)

Total komponen B solid adalah

DAFTAR PUSTAKA

Day, R. A. Jr. & Underwood, A. L. 1986. Analisis Kimia Kuantitatif: Alih Bahasa Hadyana P. Jakarta:Erlangga.

Jumaeri, dkk, 2003, Pengaruh Penambahan Bahan Pengikat Impurities terhadap Kemurnian Natrium Klorida Pada Proses Pemurnian Garam Dapur Melalui Proses Kristalisasi, Laporan Penelitian,Lembaga Penelitian UNNES, Semarang.

Nitimihardja, Agung A. 2005. Regulation of The Minister of Industry of The Republic of Indonesia Number 42/M-IND/PER/11/2005 Regarding

Preparation, Packaging and Labeling Of Iodized Salt,Minister Of Industry Of The Republic Of Indonesia. Tersedia di

www.depperin.go.id/IND/Teknologi/standar/3.pdf [diakses 15/02/10]. Austin, G.T. 1987. Shreve’s Chemical Process Industries.Kogakusha: McGrawHill. Elliot, D. 1999. Primary Brine Treatment, 1999 Eltech Chlorine/Chlorate Seminar

Technology Bridge To The Millenium.Ohio: Cleveland.

Vogel. 1979. Textbook of Macro and Semimicro Qualitative Inorganic Analysis.

London: Longman.

Geankoplis, C.J., 2003, “Transport Processes and Separation Process Principles (includes Unit Operations), 4th ed.”, pp 776-777, 802-806, Prentice Hall, New Jersey.

Snura, Aya. 2011. Ekstraksi. http://aya-snura.blogspot.co.id/2011/12/ekstraksi.html (diakses pada tanggal 16-04-2017 pukul 22:33)