BAB II

TINJAUAN PUSTAKA

2.1 Pengetian Bahan Komposit

Material komposit adalah material yang terbuat dari dua bahan atau lebih yang

tetap terpisah dan berada dalam level makroskopik selagi membentuk komponen

tunggal. Komposit berasal dalam kata kerja “to compose” yang berarti menyusun atau

menggabung. Jadi secara sederhana bahan komposit berarti bahan gabungan dari dua

atau lebih bahan yang berlainan. Kata komposit dalam pengertian bahan komposit

berarti terdiri dari dua atau lebih bahan yang berbeda yang di gabung secara

makroskopis. Pada umumnya bentuk dasar suatu bahan komposit adalah tunggal di

mana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja sama

untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan

penyusunnya.

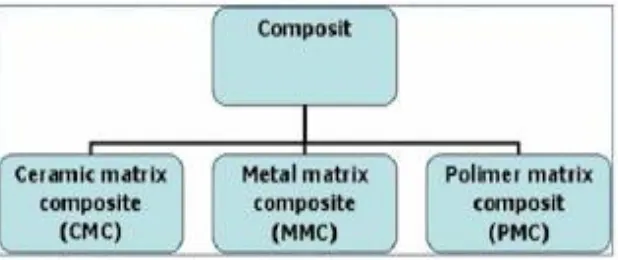

Berdasarkan bahan penyusunnya komposit dapat kita pisahkan menjadi dua

bagian yaitu matriks dan bahan penguat. Matriks sebagai bagian terbesar dalam

material komposit dapat terbuat dari tiga material dasar yaitu, Metal Matrix

Composite ( MMC ), Ceramic Matrix Composite (CMC ), Polymer Matrix Composite

( PMC ). (Gibson,1984).

Material komposit terdiri dari lebih satu tipe material dan di rancang untuk

mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya.

Bahan komposit memiliki banyak keunggulan yaitu lebih ringan, kekuatan dan

ketahanan yang lebihn tinggi, tahan korosi, dan ke tahanan aus, (Smallman & Bishop,

2000 ).

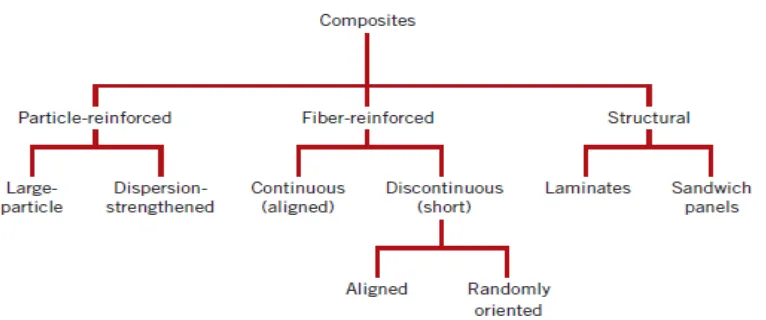

Gambar 2.2 klasifikasi/skema struktur komposit (Callister, 1994)

Karakteristik umum komposit yaitu :

1. Material komposit lebih baik daripada semua material dasar dalam hal

kekuatan (strength) dan kekakuan (stiffness), ketahanan pada temperatur

tinggi, fatigue strength, dan sifat-sifat lainnya. Sifat kombinasi yang

diinginkan dapat direkayasa.

2. Material komposit merupakan material komplek yang

komponen-komponennya memiliki sifat yang sangat berbeda, saling tidak larut atau

hanya sedikit larut, dan terpisah oleh satu batasan yang jelas.

3. Prinsip pembuatan komposit meniru apa yang terjadi di alam. Dahan dan

4. Dalam kayu, serat selulosa diikat oleh lignin yang bersifat plastis. Dalam

tulang, serat fosfat yang tipis dan kuat diikat oleh kolagen yang bersifat

plastis.

5. Sifat komposit sangat tergantung pada sifat fisiko-mekanik dari

komponen-komponennya dan kekuatan ikatan antara komponen-komponen-komponennya.

6. Untuk mendapatkan sifat komposit yang optimal, maka

komponen-komponennya harus memiliki sifat yang sangat berbeda tetapi saling

melengkapi.

Secara umum bahan komposit terdiri dari dua bagian utama yaitu :

1. Matriks yang mengisolasi fasa

Komponen pembentuk

dan pengikat

Gambar 2.3 Gabungan makroskopik fasa-fasa pembentuk komposit.

Matriks merupakan komponen pembentuk dan pengikat dalam

komposit.Dasar atau matriks dari komposit bisa terdiri dari logam atau alloy

(komposit logam), polimer, karbon dan material keramik (komposit non logam).

Sifat-sifatnya akan menentukan kondisi operasi pembuat-an komposit dan

karakteristik komposit, seperti temperatur operasi, fatigue strength, ketahanan

terhadap efek lingkungan, density, dan specific strength. Beberapa komposit memiliki

matriks gabungan yang terdiri dari dua atau lebih lapisan dengan komposisi berbeda

dan disusun selang-seling. (Gibson, 1984)

Filler merupakan komponen lain yang terdistribusi merata dalam matriks.

Filler memegang peranan penting dalam menguatkan komposit, sehingga disebut

penguat/ reinforcing material. Filler harus memiliki nilai kekuatan/strength,

FILLER

kekerasan/ hardness, dan elastic modulus yang besar. Sifat-sifat ini harus lebih besar

daripada yang dimiliki matriks. Sifat-sifat material komposit bisa juga dipengaruhi

oleh bentuk, ukuran, konsentrasi dan distribusi filler. (Putu Lokantara, 2007)

2.2 Abu (fly ash) cangkang sawit

Abu (fly ash) cangkang kelapa sawit adalah limbah padat yang berasal dari

pembakaran cangkang kelapa sawit yang di pergunakan sebagai bahan bakar boiler

untuk menghasilkan uap pada proses penggilingan minyak sawit. Di Indonesia dari

21,4 juta Ha lahan areal perkebunan nasional sekitar 42,39% atas lahan perkebunan

itu di Tanami kelapa sawit. Lahan seluas 9,07 juta Ha kelapa sawit itu menghasilkan

CPO (Cruide Palm Oil), terbesar di dunia yaitu sebesar 23,52 juta ton pada tahun

2012. ( Dirjen Perkebunan 2012)

Pemrosesan tandan buah sagar ( TBS ) menjadi CPO (Cruide Palm Oil),

menghasilkan limbah padat yang sangat banyak dalam bentuk serat cangkang dan

tandan kosong. Setiap 100 ton tandan buah segar yang dip roses akan menghasilkan

lebih kurang 20 ton cangkang, 7 ton serat dan 25 ton tandan kosong. Cangkang

selanjutnya di gunakan lagi sebagai bahan bakar, pembakaran pada ketel uap dengan

menggunakan cangkang kelapa sawit akan menghasilkan 5 % abu dari setiap 1 ton

cangkang yang di bakar dengan butiran yang sangat halus. Abu hasil pembakaran ini

biasanya di buang di dekat pabrik sebagai limbah padat yang tidak di manfaatkan,

bahkan berpotensi menimbulkan gangguan terhadap lingkungan dan kesehatan.

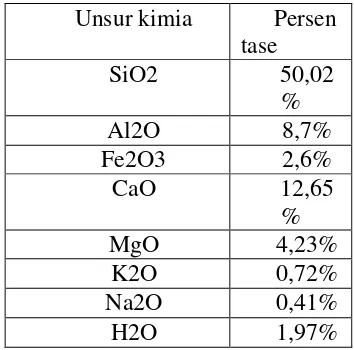

Abu cangkang kelapa sawit ini memiliki kandungan utama Silikon Oksida (

SIO2) yang memiliki sifat reaktif dan pozzolanik bagus yang bias bereaksi menjadi

bahan yang keras dan kaku. Abu cangkang sawit ini merupakan bentuk partikel halus

sangat cocok di jadikan bahan komposit dengan menggunakan matriks polyester resin

tak jenuh yang memiliki sifat sebagai resin termoset yang tahan terhadap suhu panas,

memiliki titik lebur pada suhu 1900C dan tidak dapat di daur ulang. Abu cangkang

sawit ini memiliki beberapa unsur kimia yang terdapat pada tabel 2.1. (Hutaehan B,

Tabel 2.1 unsur kimia abu cangkang sawit. (Hutahaean B, 2007)

berdasarkan reaksi antara polyol yang merupakan organik gabungan dengan alkohol

multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang mengandung ikatan

ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol.

Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam

maleic. Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki

struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat

mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan

ketika proses pembentukan. (Schwarts, 1983).

Pada desain struktur dilakukan dengan cara pemilihan matriks dan penguat,

hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang

akan dihasilkan. Dalam desain struktur ini jenis matriks yang akan digunakan adalah

Polyester resin tak jenuh dan penguat abu cangkang kelapa sawit. Matriks ini

tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu

kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses

pembentukannya. Struktur material yang dihasilkan berbentuk crosslink dengan

Hal tersebut disebabkan oleh molekul yang dimiliki bahan dalam bentuk rantai

molekul raksasa, atom-atom karbon yang saling mengikat satu dengan lainnya

mengakibatkan struktur molekulnya menghasilkan efek peredaman yang cukup baik

terhadap beban yang diberikan. (Agus Pramono, 2008).

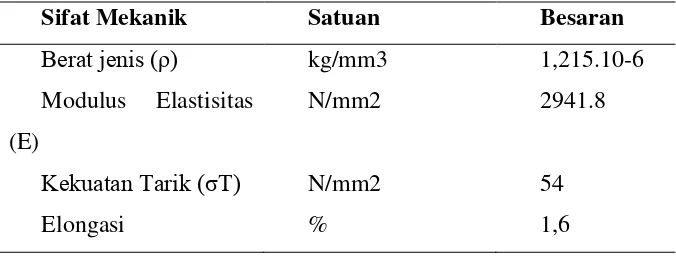

Data karakteristik mekanik material polyester resin tak jenuh seperti terlihat

pada tabel.

Tabel 2.2. Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) kg/mm3 1,215.10-6 Modulus Elastisitas

(E)

N/mm2 2941.8

Kekuatan Tarik (σT) N/mm2 54

Elongasi % 1,6

Sumber: PT. Justus Kimia Raya, 2007

Umumnya material ini digunakan dalam proses pembentukan dengan cara

penuangan antara lain perbaikan body kenderaan bermotor, pengisi kayu dan sebagai

material perekat. Material ini memiliki sifat perekat dan aus yang baik, dan dapat

digunakan untuk memperbaiki dan mengikat secara bersama beberapa jenis material

yang berbeda. Material ini memiliki umur pakai yang panjang, kestabilan terhadap

sinar Ultraviolet (UV), dan daya tahan yang baik terhadap serapan air. Kekuatan

material ini diperoleh ketika dicetak kedalam bentuk komposit, dimana

material-material penguat, seperti serat kaca, karbon dan lain-lain, akan meningkatkan sifat

mekanik material tersebut sementara ketika dalam keadaan tunggal material ini

bersifat rapuh dan kaku. (Hull, 1992)

Katalis merupakan material kimia yang digunakan untuk mempercepat

proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan

atmosfir. Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan

gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau

terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan

gelembung.

2.5 Kampas Rem

Kampas rem merupakan komponen penting pada kendaraan bermotor di jalan raya. Pertambahan kendaraan bermotor roda dua dan empat saat ini meningkat

pesat sejalan laju pertumbuhan ekonomi masyarakat. Komponen kendaraan yaitu

kampas rem sangat perlu mendapatkan perhatian yang lebih oleh pemegang kebijikan

( pemerintah ) dalam upaya melindugi konsumen dan mengurangi persentase

penyebab kecelakaan di jalan raya. Standar Nasional Indonesia ( SNI ) kampas rem

sudah di buat sejak tahun 1987 namun beberapa parameter serta spesifikasinya perlu

di tinjau atau di kaji ulang sesuai perkembangan dan mengacu kepada standar

internasiponal atau pola perkembangan teknologi otomotif yang modern ini.

(Pratama, 2010).

Komposisi berbasis polimer tidak mengandung asbestos dan logam berat

bahan komposit berbasis polimer, karena sebagian besar bahannya menggunakan

bahan polimer organik, maka benar-benar dapat di jamin bebas terhadap senyawa

yang mengandung Pb, Cr dan Zn. Seratnya pun di gunakan serat E-glass dan atau

airamid. Juga sering di gunakan serat alam berupa fibre, wisker dan serat karbon dari

organik material. Bahan pengisi berupa mineral tambang adalah minority dan bersifat

“ fire retardant” sehingga tahan terhadap panas atau memiliki koefisien perpindahan

panas yang lebih kecil. Namun di satu sisi kurang kuat menyerap atau menyimpan

panas, sehingga panas sering berbalik ke roda akibatnya roda menjadi panas. Hal ini

dapat di atasi dengan pengembangan di “material engineering”dan aspek desain penggabungan antara cast iron dan komposit menggunakan bidang kontak komposit

panjang life time/keausan bahan. Di era “ Global Climate Change” dan “Carbon Trade”, aspek penggunaan bahan berbahaya beracun harus memerlukan perhatian

yang serius dan penegakan hokum yang ketat, kalau Indonesia mau menjadi bangsa

yang besar, sehat, sejahtera dan memiliki kawasan yang bersih dari bahan-bahan

beracun.

2.6 Komposisi Kampas Rem

Sebelum 1870, roda kendaraan masih terbuat dari kayu, dan alat yang di

gunakan untuk memperlambat laju roda juga terbuat dari kayu. Namun sejak 1870,

roda mulai di buat dengan menggunakan besi untuk mengurangi keausan kayu. Pada

waktu itu bidang gesek rem juga menggunakan besi. Penggunaan besi untuk bidang

gesek re mini memang membuatnya lebih awet, namun rem tidak pakem. Memasuki

1897, mulailah di gunakan rem jenis tromol (brake lining) pada kendaraan. Jenis rem

ini di ciptakan Herber Food dari perusahaan Ferodo Ltd. Kampas yang di gunakan

menggunakan bahan campuran sabut dengan kain katun (cotton belting). Selanjutnya

sekitar 1908, bahan asbestos mulai di gunakan. Asbestos merupakan paduan

kuningan dan serat metal yang di satukan menggunakan binder (bahan pengikat)

namun belum di cetak. Hingga 1920, kampas rem mulai di cetak dengan serat metal

dengan ukuran lebih pendek, logam kuningan yang lebih halus serta tambahan bahan

organik.

Namun pada 1994, di temukan kalau asbestos mengandung zat karsinogen

yang di tuding sebagai salkah satu zat penyebabkanker paru-paru. Dan efek itu baru

terasa setelah 10-15 tahun. Sejak itu, produksinya sudah mulai perlahan di hentikan.

Sebagai gantinya adalah penggunaan brass, copper fiber dan aramid pulp. Kampas

rem non asbestos ini terbagi dua yakni, low steel yang masih mengandung besi meski

sedikit dan non-steel yang tidak menggunakan besi. Selain ramah lingkungan,

bunyi, tahan panas dan memiliki friksi baik. Namun ada dua kelemahan nya, kotoran

dari pengikisan kampas berwarna hitam dapat mengotori pelek dan harganya pun

lebih mahal dari kampas rem asbestos. Kemungkinan besar di masa mendatang,

BaSO4 14s/d 15%, sisanya karet ban bekas, tembaga sisa kerajinan, frict dust. Bahan

baku kampas rem non asbestos : aramyd, kevlar, twaron, rockwool, fiberglass,

potasiumtitanate, carbonfiber, graphite, cellulose, vemiculate, steekfiber, BaSO4,

resin, nitrile butadiene rubber. (Agung Suryadi Pamenang, 2009)

2.7 Material Komposit Untuk Kampas Rem

Indonesia kaya akan material-material bahan tambang berupa oksida-oksida

logam seperti Calcite, Barite, Hematite, Silikat, dll yang sangat bermanfaat dan

murah untuk pengembangan bahan tahan aus tinggi. Di samping itu pula juga

memiliki potensi bahan-bahan organik alam lainnya yang bias di manfaatkan sebagai

matriks bahan komposit. Sekarang sudah saatnya kita memanfaatkan sumber

kekayaan alam kita yang bernilai tambah tinggi, memiliki keunggulan komparatif,

dari segi mutu produk dan keunggulan kompetitif dari segi harga. Kita harus dapat

menciptakan material cerdas dari bahan baku local yang bermanfaat. (Pratama, 2010).

Secara umum ke empat klasifikasi bahan friksi harus mengandung tipe bahan

penyusun yang terdiri dari bahan pengikat, bahan serat dan bahan pengisi. Bahan

kampas rem yang akan di ujikan yaitu adalah komposit yang terdiri dari resin sebagai

pengikat dan abu cangkang sawit sebagai penguat atau filler. Resin ini berfungsi

untuk mengikat berbagai zat penyusun di dalam bahan tersebut. Resin sintetik yang

Bila di panaskan perilaku kedua resin ini berbeda. Termoset tidak melunak

sedangkan termoplastik akan melunak tetapi akan kembali keras setelah di dinginkan.

Perbedaan sifatnya tentu oleh struktur dalamnya. Komposit bahan kampas rem yang

akan di ujikan adalah komposit yang berpengikat dari resin epoxy.

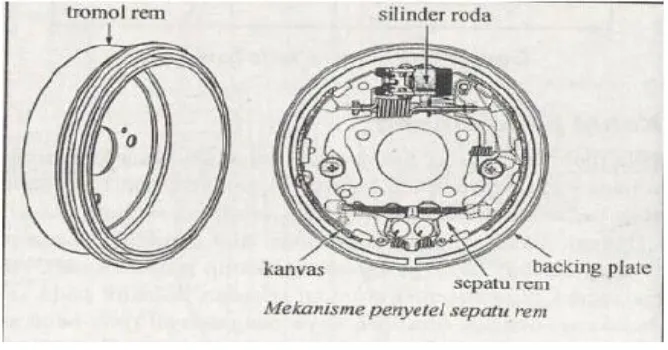

2.8 Mekanisme Kerja Pengereman Pada Sepeda Motor

Secara umum cara kerja rem adalah memanfaatkan gaya gesekan mekanik

untuk memperlambat laju kendaraan dan akhirnya berhenti. Kontruksi rem tromol

(drum break) yang umumnya di operasikan secara mekanis dan sistem operasinya

cukup sederhana. Terdiri atas sepasang sepatu rem, pegas pembalik (penarik),

tambatan rem, kam (pendorong) yang semua itu terpasang pada hub roda. Kemudian

bersama hub tersebut, semua komponen rem di pasang dalam tromol. Bila rem dan

komponen tidak ikut berputar, tromol berputar bersama roda. Tepatnya rem bekerja

dengan menahan putaran tromol. (Junaidi, 2009)

Untuk mengoperasikan sepatu rem, kam atau pendorong di hubungkan ke

tangki yang selanjutnya di kaitkan pada pedal yang di operasikan dengan oleh gaya

tekan pada kaki. Bila pedal di tekan, kam akan bergerak atau berputar yang

menyebabkan sepatu rem terdorong dan mengembang, permukaannya sering di sebut

kampas rem yang terbuat dari asbestos yang menyentuh bagian bawah tromol. Bila

tromol berputar, kampas rem akan menahannya dan menyebabkan putaran roda akan

Gambar 2.4 Mekanisme penyetelan sepatu rem

Berdasarkan cara kerjanya, rem tromol di bagi menjadi dua jenis, yaitu :

1. Jenis system leading trailing, pada jenis ini meski kedua sepatu rem sama-sama

menembang namun memiliki efek pengereman yang berbeda atau berlawanan.

Perbedaan terjadi karena arah perputaran roda tersebut. Untuk menggerakkan kedua

sepatu rem nya di gunakan satu kam saja, seperti yang di perhatikan arah satu putaran

roda, dimana roda berputar searah jarum jam.

2. Cara pengereman trailing, yaitu pada saat sepatu rem sama-sama menekan, tromol

juga mengerem sepatu rem kiri ke arah dalam tromol, karena sepatu di tekan secara

terus menerus efek pengereman menjadi kurang bagus. Sementara itu, sepatu rem

sebelah kanan cenderung ke luar atau terus menerus menekan tromol, akibatnya gaya

pengereman semakin bertambah. Terkadang cara kerja seperti ini yang sering di

sebut juga leading, hasilnya pengereman tidak merata namun karena konstruksinya

sederhana banyak produsen menggunakan kombinasi prinsip sistem ini.

Hanya pada kendaraan tertentu yang ke dua sepatu rem nya bekerja secara

leading. Untuk mendapatkan efek yang seperti itu, setiap sepatu di berikan kam dan

tambatan dengan posisi yang berlawanan. Maka hasilnya setiap kam akan

mendorong demikian setiap rem menekan tromol. Rem dengan kedua sepatu yang

menggunakan cara leading menghasilkan pengereman yang lebih baik, satu setengah

seperti ini di gunakan untuk motor sport atau motor yang roda depannya memerlukan

tenaga pengereman yang lebih besar. Permukaan rem tromol umumnya di buat dari

besi tuang, kemudian di satukan dengan hub roda yang terbuat dari alumunium.

Komponen rem tromol terbuat dari :

a. Silinder roda, berfungsi untuk meneruskan tekanan dari master silinder ke

sepatu rem agar menekan tromol.

b. Backing plate, berfungsi sebagai tumpuan sekaligus tempat pemasangan

komponen rem.

c. Sepatu rem dan kampas, biasanya sepatu rem berbentuk busur yang di

letakkan dengan kampas rem menggunakan keeling atau perekat. Sepatu

rem juga berfungsi untuk menahan putaran tromol.

Gambar 2.5 bagian-bagian kampas rem

d. Pegas pembalik, ini berfungsi mengembalikan sepatu rem ke posisi

semula apabila tekanan minyak rem dari master silinder semakin

berkurang.

e. Baut penyetel, berfungsi untuk menyetel kelonggaran antara sepatu rem

dan tromol, penyetel rem biasanya menjadi satu dengan silinder roda,

2.9 Sifat Mekanik Kampas Rem

Sejalan dengan meningkatnya pengguna kendaraan bermotor roda 4 atau

roda 2 makin tinggi maka laju pertumbuhan kebutuhan spare part kampas rem juga

semakin tinggi juga. Bahkan saat harga BBM semakin tinggi masyarakat pengguna

kendaraan roda 2 semakin pesat antara 2-5 kali lipat dari 5 tahun sebelumnya.

Kondisi ini merupakan pangsa empuk dari pasar komponen kendaraan bermotor

seperti kampas rem yang relative singkat. Komponen ini perlu mendapat perhatian

terhadap kualitas yang mengacu terhadap standart nasional atau internasional.

Mengingat prekonomian di tengah-tengah masyarakat sangat beragam dan umumnya

bila mencari komponen akan mencari yang murah tanpa memperhatikan kualitas

yang berkaitan dengan keselamatan jarang di perhitungkan. Walaupun hal ini

rasanya sudah terbiasa, namun peran pemerintah untuk mengeluarkan kebijakan

terhadap produk standar perlu di lakukan evaluasi atau revisi sesuai perkembangan

teknologi dan mengutamakan factor keselamatan serta perlindungan konsumen dari

akal-akalan produsen.

Masing-masing tipe sepeda motor memiliki bentuk serta kualitas bahan

kampas rem khusus. Secara umum bagian-bagian kampas rem terdiri dari daging

kampas (bahan friksi), dudukan kampas (body brake shoe) dan 2 buah spiral. Pada

aplikasi system pengereman otomotif yang aman dan efektif, bahan friksi harus

memenuhi persyaratan minimum mengenai unjuk kerja, noise dan daya tahan. Bahan

rem harus memenuhi persyaratan keamanan, ketahanan dan dapat mengerem dengan

halus. Selain itu pula harus mempunyai koefisien gesek yang tinggi, keausan kecil,

kuat, tidak melukai permukaan roda dan dapat menyerap getaran. (Hardianto, 2008)

Komposit di gunakan sebagai material kampas rem karena memiliki banyak

kelebihan dari material lainnya. Kelebihan tersebut antara lain adalah, ramah

lingkungan, lima kali lebih ringan sehingga mudah di pasang, tahan lama, memiliki

tingkat keausan yang mudah di modifikasi, ketahanan terhadap korosi dan pengaruh

zat kimia, serta memiliki tingkat kebisingan yang rendah. Banyak factor yang bias

blok rem komposit, baik sifat mekanik dan fisik material akan mempengaruhi

kemampuan kampas rem menerima beban ketika pengereman terjadi. Kondisi operasi

pengereman akan mempengaruhi pembebanan mekanik pada kampas rem. Rancangan

dari backing plate kampas rem komposit juga akan mempengaruhi kemampuan

kampas rem komposit menerima beban.

Bahan friksi tersusun atas tiga komponen yaitu penguat, bahan pengikat serta

bahan pengisi. Abu terbang cangkang sawit dapat dijadikan sebagai alternatif serat

penguat bahan friksi non asbes pada pembuatan kampas rem sepeda motor.

Pemanfaatan abu cangkang sawit perlu diketahui sifat-sifat yang akan ditunjukkan

oleh abu cangkang sawit tersebut, baik sifat kimiawi, fisik dan mekanis. Sifat-sifat ini

akan dapat di lihat atau disimpulkan dari data kualitas abu cangkang sawit hasil

analisis dan pengujiannya. Dari sejumlah data kualitas yang ada dari padanya dapat

diambil harga rata-ratanya, misalnya kandungan air, abu dan lainnya yang bersifat

kimiawi, tetapi ada pula yang tidak dapat diambil harga rata-ratanya melainkan harus

dilihat harga minimum dan maksimum, seperti pada harga hardgrove index dan titik

leleh abu.

Untuk memenuhi syarat dan menjaga keselamatan dalam mengemudikan

kendaraan dan kompetisi di pasaran, bahan fiksi membutuhkan performa friksi yang

baik dan biaya rendah. Akan tetapi, biasanya bahan mentah dengan performa friksi

yang baik mempunyai harga yang relatif tinggi. Untuk menghasilkan “brakelining”

yang baru dengan nilai yang cukup pada koefisien gesek (μ) dan kecepatan wear

yang rendah, faktor biaya kedua bahan mentah dan proses pembuatannya harus

betul-betul dipertimbangkan, agar didapatkan suatu bahan dengan koefisien gesek tinggi

dan juga wear yang rendah.

Karakterisasi yang perlu dilakukan dalam pembuatan kampas rem sepeda

motor adalah kekerasan dan keausan. Kedua hal ini sangat penting karena saling

berhubungan satu sama lain. Jika kampas rem sangat keras akan mempengaruhi

rotornya dan jika kampas rem cepat aus maka akan menambah pengeluaran. Oleh

optimal. Sifat mekanik menyatakan kemampuan suatu bahan (seperti komponen yang

terbuat dari bahan tersebut) untuk menerima beban/gaya/energi tanpa menimbulkan

kerusakan pada bahan/komponen tersebut. Seringkali bila suatu bahan mempunyai

sifat mekanik yang baik tetapi kurang baik pada sifat yang lain, maka diambil

langkah untuk mengatasi kekurangan tersebut dengan berbagai cara yang diperlukan.

Untuk mendapatkan standar acuan tentang spesifikasi teknik kampas rem, maka nilai

kekerasan, keausan lentur dan sifat mekanik lainnya harus mendekati nilai standart

keamanan.

Adapun persyaratan teknik dari kampas rem komposit

(www.stopcobrake.com/en/file/en.pdf/SAEJ661) yaitu :

a. Untuk nilai kekerasan sesuai standart keamanan 68 – 105 (Rocwell R).

b. Ketahanan panas 600C, untuk pemakaian terus menerus sampai dengan 1200C.

c. Nilai keausan kampas rem adalah (5 x 10-4 - 5 x 10-3 mm2/kg).

d. Koefisien gesek 0,14 - 0,27

e. Massa jenis kompas rem adalah 1,5 - 2,4 gr/cm3.

f. Konduktifitas thermal 0,12 - 0.8 W.m.oK.

g. Tekanan spesifiknya adalah 0,17 – 0,98 joule/g.oC. h. Kekuatan geser 1300 – 3500 N/cm3.

i. Kekuatan perpatahan 480 – 1500 N/cm3.

2.10 Pengujian Sifat Mekanik

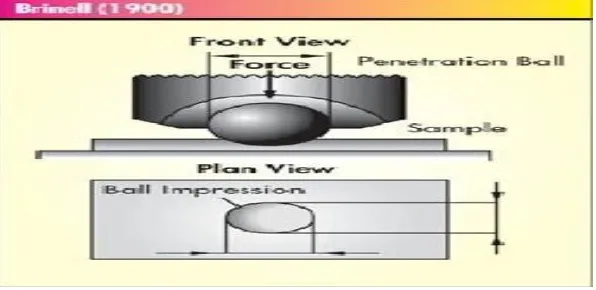

2.10.1 Pengujian Kekerasan

Kekerasan adalah salah satu sifat mekanik (Mechanical properties) dari

suatu material. Kekerasan suatu material harus diketahui khususnya untuk material

yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan

deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika

material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah

tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke

Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu

material untuk menahan beban identasi atau penetrasi (penekanan).

Uji kekerasan terdiri dari :

1. Brinnel ( HB/BHN ), adalah untuk menentukan kekerasan suatu material dalam

bentuk daya tahan material terhadap bola baja ( identor ) yang di tekankan pada

permukaan material uji tersebut ( spesimen )

Dimana: D = Diameter bola ( mm )

d = Impression diameter ( mm )

F = load ( beban ) ( kgf )

HB = Brinell Result ( HB )

Gambar 2.6 Pengujian Brinell (Callister, 2001)

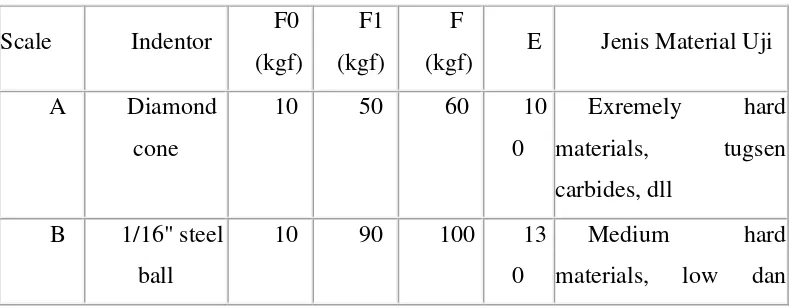

2. Rockwell ( HR/RHN ), adalah metode pengujian kekerasan dalam bentuk daya

tahan terhadap identor dalam bentuk bola baja ataupun kerucut intan yang di

tekankan pada permukaan material uji tersebut. Untuk mencari besarnya nilai

kekerasan dengan menentukan nilai kekerasan Rockwell di jelaskan pada gambar

4. Yaitu pada langkah 1, benda uji di tekan oleh identor pada beban dengan beban

minor ( Minor Load F0 ), setelah itu di tekan dengan beban mayor ( Mayor Load

F1 ) pada langkah 2, dan pada langkah 3 beban mayor di ambil sehingga yang

kondisi pada saat total load F yang terlihat pada gambar 4. Akan tetapi pada

penelitian ini yang di gunakan adalah pengujian kekerasan dengan metode

Rockwell, karena cocok untuk semua material yang keras dan dan lunak dan

metode ini lebih sederhana karna penekanannya dapat dengan leluasa.

Gambar 2.7 Prinsip Kerja Metode Kekerasan Rockwell

Dimana:

E = jarak antar identor saat di beri minor load dan zero referense line yang

untuk tiap jenis identor yang berbeda-beda

HR = besarnya nilai kekerasan dengan metode hardness

ball 0 scale

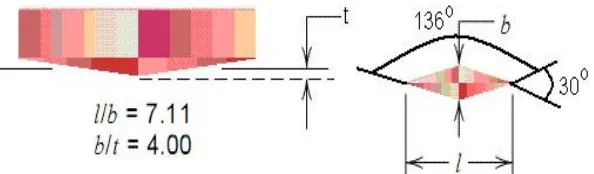

3. Vickers, permukaan benda uji ditekan dengan penetrator intan berbentuk piramida

dasar piramida berbentuk bujur sangkar dan sudut antara dua bidang miring yang

berhadapan 136º. Sudut ini dipilih, karena nilai tersebut mendekati sebagian besar

nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola

penumbuk pada uji kekerasan Brinell. Karena bentuk penumbuknya piramid,

maka pengujian ini sering dinamakan uji kekerasan piramidsa intan. Angka

kekerasan piramida intan (DPH), atau angka kekerasan Vickers (VHN atau VPH),

didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya,

luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. DPH dapat

ditentukan dari persamaan berikut:

Dimana :

P = Beban yang digunakan (kg)

d = Panjang diagonal rata-rata dari bekas penekanan (mm)

θ = Sudut antara permukaan intan yang berlawanan (136o)

Gambar 2.8 Pengujian Vickers (Callister, 2001)

4. Micro hardness ( Knoop hardness ), yaitu pengujian kekerasan yang di gunakan

Gambar 2.9 Bentuk Identor Knoop (Callister, 2001)

Namun pada penelitian ini pengujian yang di pakai adalah dengan metode hardnes

micro vickers.

2.10.2 Pengujian lentur

Kekuatan ( strength ), menyatakan kemampuan bahan untuk menerima

tegangan tanpa menyebabkan bahan menjadi patah. Kekuatan ini ada beberapa

macam, tergantung pada jenis beban yang bekerja atau yang mengenainya. Contoh

kekuatan lengkung. Material yang lentur ( tidak kaku ) adalah material yang dapat

mengalami keregangan bila di beri tegangan atau beban tertentu. Kelenturan

merupakan sifat mekanik bahan yang menunjukkan derajat deformasi plastis yang

terjadi sebelum suatu bahan putus atau patah. Untuk mengetahui kekuatan lentur

suatu material dapat di lakukan dengan pengujian lentur terhadap material tersebut.

(Edi Supardi, 1999).

Kekuatan lentur atau kekuatan lengkung adalah tegangan lentur terbesar

yang dapat di terima akibat pembebanan luar tanpa mengalami deformasi yang besar

atau kegagalan. Besar kekuatan lentur tergantung pada jenis material dan

pembebanan. Kekeuatan lentur pada sisi bagian atas sama sisi dengan kekeuatan

lentur pada sisi bagian bawah. Pada pengujian lentur terdapat beberapa pengujian

seperti two poin bending, three poin bending, four point bending dan lainnya. Tetapi

pada penelitian ini di lakukan dengan three poin bending.

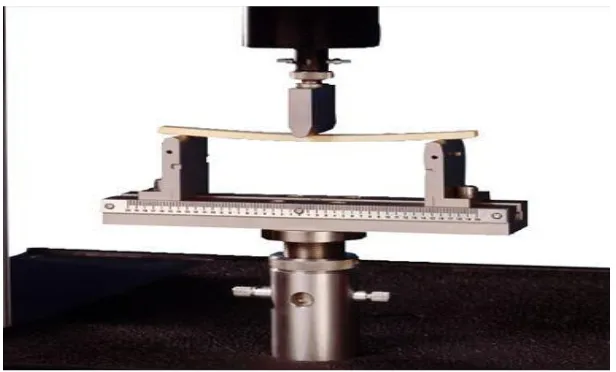

Gambar 2.10 Metode Three Point Bending

Pada perhitungan kekuatan lentur ini, di gunakan persamaan yang ada pada

satndar ASTM D790, yaitu :

Dimana : S = tegangan lentur ( Mpa )

P = beban / load ( N )

L = panjang span ( mm )

b = lebar ( mm )

d = tebal ( mm )

2.10.3 Pengujian Keausan

Keausan pada umumnya di definisikan sebagai kehilangan material secara

progresif atau pemindahan sejumlah material dari suatu permukaan suatu hasil.

Pergerakan relatif antara permukaan tersebut dan permukaan lainnya. Pengujian

keausan dapat di lakukan dengan berbagai macam metode dan teknik, yang semuanya

bertujuan untuk mensimilasikan kondisi keausan aktual. Adapun jenis-jenis uji

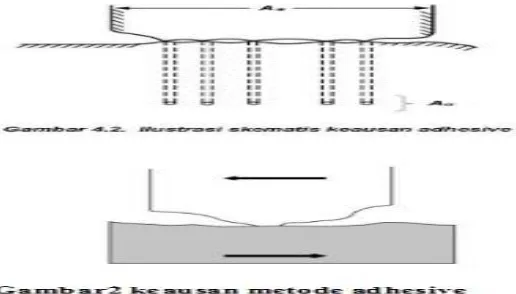

1. Keausan Adhesive ( Adhesive Wear ), Terjadi bila kontak permukaan

dari dua material atau lebih mengakibatkan adanya perlekatan satu sama

lainnya ( adhesive ) serta deformasi plastis dan pada akhirnya terjadi

pelepasan / pengoyakan salah satu material seperti di perlihatkan pada

gambar di bawah ini :

Gambar 2.11 Keausan Metode Adhesive

2. Keausan Abrasive (Abrasive Wear) Terjadi bila suatu partikel keras

(asperity) dari material tertentu meluncur pada permukaan material lain

yang lebih lunak sehingga terjadi penetrasi atau pemotongan material

yang lebih lunak. Tingkat keausan pada mekanisme iniditentukan oleh

derajat kebebasan (degree of freedom) partikel keras atau asperity

tersebut.Sebagai contoh partikel pasir silica akan menghasilkan keausan

yang lebih tinggi ketika diikat pada suatu permukaan seperti pada kertas

amplas, dibandingkan bila pertikel tersebut berada di dalam sistem slury.

Pada kasus pertama, partikel tersebut kemungkinan akan tertarik

sepanjang permukaan dan akhirnya mengakibatkan pengoyakan.

Sementara pada kasus terakhir, partikel tersebut mungkin hanya berputar

(rolling) tanpa efek abrasi.

Gambar 2.12 Keausan Metode Abrasive

3. Keausan Fatik (lelah),keausan fatik dibutuhkan interaksi multi. Keausan

ini terjadi akibat interaksi permukaan dimana permukaan yang

mengalami beban berulang akan mengarah pada pembentukan retak-retak

mikro. Retak-retak mikro tersebut pada akhirnya menyatu dan

menghasilkan pengelupasan material. Tingkat keausan sangat bergantung

Gambar 2.13 Mekanisme Keausan Lelah

4. Keausan Oksidasi/ Korosif ( Corrosive Wear ), Proses kerusakan dimulai

dengan adanya perubahan kimiawi material di permukaan oleh faktor

lingkungan. Kontak dengan lingkungan ini menghasilkan pembentukan

lapisan pada permukaan dengan sifat yang berbeda dengan material

induk. Sebagai konsekuensinya, material akan mengarah kepada

perpatahan interface antara lapisan permukaan dan material induk dan

akhirnya seluruh lapisan permukaan itu akan

G

ambar 2.14 Mekanisme Keausan Oksidasi

5. Keausan Erosi ( Erosi Wear ), Proses erosi disebabkan oleh gas dan

cairan yang membawa partikel padatan yang membentur permukaan

material. Jika sudut benturannya kecil, keausan yang dihasilkan analog

dengan abrasive. Namun, jika sudut benturannya membentuk sudut gaya

normal ( 90 derajat ), maka keausan yang terjadi akan mengakibatkan

brittle failure pada permukaannya, skematis pengujiannya seperti terlihat

pada gambar di bawah ini :

Pada penelitian ini termasuk jenis keausan adhesive dan pengujiannya di

lakukan dengan pengujian laju ke ausan metode pin on disk. Pengujian keausan di

nyatakan dengan jumlah kehilangan/pengurangan specimen tiap satuan luas bidang

kontak dan lama pengausan ( Victor Malau dan Adhika Widyaparaga, 2008 )

Laju keausan di nyatakan dengan :

Dengan, W = Laju keausan ( g/ .detik )

W0 = Berat awal specimen sebelum pengausan ( gram )

W1 = Berat akhir specimen setelah pengausan ( gram )

A = Luas bidang kontak dengan pengausan ( )

t = Waktu/lama pengausan ( detik )

Pengujian ini di lakukan dengan menggunakan metode pin on disk.