Capacity Requirement Planning

Perencanaan dan Pengendalian Produksi

IE 2353

Pratya Poeri Suryadhini

1

Hasil Pembelajaran

•

Umum

–

Mahasiswa mampu menerapkan model matematik,

heuristik dan teknik statistik untuk menganalisis dan

merancang suatu sistem perencanaan dan

pengendalian produksi

•

Khusus

–

Memahami konsep perencanaan kapasitas dan

mampu menghitung kebutuhan kapasitas serta

pengendalian aktivitas produksi

Pendahuluan

•

Proses penentuan jumlah tenaga kerja dan mesin yang

dibutuhkan untuk menyelesaikan kegiatan produksi

•

Input untuk menjalankan CRP adalah

Planned Order

Releases

(dalam MRP)

•

CRP menerjemahkan

Planned Order Releases

menjadi

jam kerja di setiap

work center

dalam setiap perioda

•

Kapasitas adalah jumlah output (produk) maksimum

yang data dihasilkan suatu fasilitas dalam selang waktu

tertentu.

Pendahuluan

•

Perencanaan

kapasitas

adalah

proses

menentukan

tingkat

kapasitas yang diperlukan untuk melakukan jadwal produksi,

dibandingkan terhadap kapasitas yang tersedia dan

tindakan-tindakan penyesuaian yang diperlukan terhadap tingkat kapasitas

atau jadwal produksi.

•

Jika terjadi kekurangan kapasitas, hasilnya berupa kekurangan

pencapaian target produksi, pengiriman produk ke konsumen

terlambat dan kehilangan kepercayaan sistem manajemen.

4

Pendahuluan

•

Jenis perencanaan kapasitas ditinjau dari horizon

waktu perencanaan:

1. Perencanaan kapasitas jangka panjang. Untuk

kurun waktu 1-5 tahun ke depan. Issue-issue

dalam perencaaan ini adalah:

–

fasilitas yang akan dibangun

–

mesin yang akan dibeli

–

produk yang akan dibuat

5

Pendahuluan

2.

Perencanaan kapasitas jangka menengah. Untuk

kurun waktu bulanan sampai dengan satu tahun ke

depan. Tingkat perencanaan sudah rinci. Issue-issue

dalam perencanaan ini adalah:

–

tambahan

tooling

–

lembur, tambah shift

–

Subkontrak

–

alternative routing

Pendahuluan

3.

Perencanaan kapasitas jangka pendek. Untuk kurun

waktu harian sampai satu bulan ke depan. Titik

beratnya

lebih

pada

pengendalian;

sudah

melihat/mengevaluasi

apakah pelaksanaan sudah

sesuai dengan perencanaan yang dibuat

(input-output control)

•

Teknik perencanaan kapasitas biasanya dibedakan atas 4

kategori sesuai dengan time horizonnya, yaitu:

1.

Resource Requirement Planning

jangka panjang

2.

Rough Cut Capacity Planning

jangka menengah

3.

Capacity Requirement Planning

jangka menengah

4.

Input/Output Control

jangka pendek

•

Pengendalian kapasitas adalah monitoring baik

work input

maupun

production input

untuk menjamin perencanaan

kapasitas dapat tercapai.

8

Pendahuluan

•

Capacity Available VS Capacity Requirement:

–

jika terpenuhi

lanjutkan ke purchasing

–

tidak terpenuhi

merubah kapasitas (lembur,

hiring, sub kontrak)

merubah rencana (revisi MPS,

revisi MRP)

9

Pendahuluan

.

MPS

Cap OK?

Cap OK?

MRP

No

No

Yes

Yes

Vendor Control

Detail Schedule

I/O Control

RCCP

CRP

Capacity Requirements Planning

•

CRP adalah merupakan fungsi untuk menentukan,

mengukur, dan menyesuaikan tingkat kapasitas atau

proses untuk menentukan jumlah tenaga kerja dan

sumber

daya

mesin

yang

diperlukan

untuk

melaksanakan produksi.

•

CRP merupakan teknik perhitungan kapasitas rinci yang

dibutuhkan oleh MRP.

•

CRP memverifikasi apakah kapasitas yang tersedia

mencukupi selama rentang perencanaan.

Capacity Requirements Planning

•

Data-data

yang

diperlukan

untuk

melakukan

perhitungan CRP:

–

BOM

–

Data induk produk setiap komponen

–

MPS untuk setiap komponen

–

Routing

setiap komponen

–

Work center master file

12

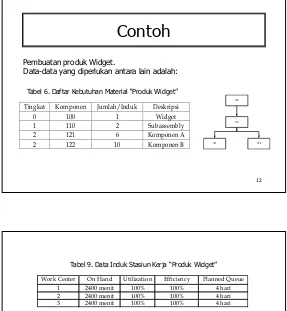

Contoh

Pembuatan produk Widget.

Data-data yang diperlukan antara lain adalah:

Tabel 6. Daftar Kebutuhan

Material “

Produk

Widget”

Tingkat

Komponen

Jumlah/Induk

Deskripsi

0

100

1

Widget

Tabel 7. Data Induk Produksi

“

Produk

Widget”

Item

Order

Quantity

121

2400

1500

2400

10-Jul

3 week

0

122

6000

2500

6000

10-Jul

4 week

0

Tabel 8. Urutan Proses

“

Produk

Widget”

Product WorkCenter Setup Time/Lot

Run Time/Piece

Komponen 100 1 30 menit 2,50 menit 2 10 menit 0,75 menit 1 15 menit 0,50 menit 3 15 menit 0,30 menit 1 25 menit 0,25 menit 2 15 menit 0,25 menit 2 25 menit 0,75 menit 3 30 menit 0,15 menit 1 75 menit 0,50 menit 3 30 menit 0,75 menit Komponen 110

Komponen 121

Komponen 122

Tabel 9. Data Induk Stasiun Kerja

“

Produk

Widget”

Work Center On Hand Utilization Efficiency Planned Queue

1 2400 menit 100% 100% 4 hari

2 2400 menit 100% 100% 4 hari

3 2400 menit 100% 100% 4 hari

Tabel 10. MPS untuk Komponen 100

Week

1

2

3

4

5

6

7

8

9

10

11

12

Quantity

250

200

250

150

200

300

150

250

200

200

250

200

Proses perencanaan produk Widget dimulai dengan menghitung RCCP

untuk setiap stasiun kerja, sebagai berikut:

Tabel 11. Perhitungan Waktu Operasi

Operation Lot Setup Time/ Run Time/ Qty/part Total Work

Number Size Lot Piece 100 Process Time Center

100 1 200 30 2.5 2.650 1 2.650 1

Part Process Time

16

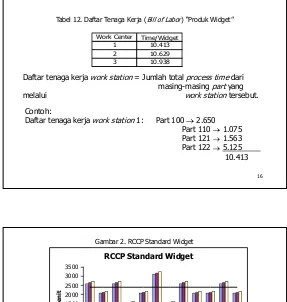

Tabel 12. Daftar Tenaga Kerja (

Bill of Labor

) “

Produk

Widget”

Work Center

Time/Widget

1

10.413

2

10.629

3

10.938

Daftar tenaga kerja

work station

= Jumlah total

process time

dari

masing-masing

part

yang

melalui

work station

tersebut.

Contoh:

Daftar tenaga kerja

work station

1:

Part 100

2.650

Part 110

1.075

Part 121

1.563

Part 122

5.125

10.413

17

Tabel

13. RCCP “

Produk

Widget”

1 2 3 4 5 6 7 8 9 10 11 12

1 2603 2083 2603 1562 2083 3124 1562 2603 2083 2083 2603 2083 2256 2 2657 2126 2657 1594 2126 3189 1594 2657 2126 2126 2657 2126 2303 3 2734 2188 2734 1641 2188 3281 1641 2734 2188 2188 2734 2188 2370

Week Work

Center Average

Perhitungan RCCP dengan menggunakan teknik

Bill of Labor Approach

Contoh:

BOL untuk WC 1

= 10.413

MPS periode 1 = 250

Maka RCCP periode 1 untuk WC 1 = 10.413 x 250 = 2603

RCCP Standard Widget

0

WC 1 WC 2 WC 3 Kapasitas tersedia

Gambar 2. RCCP Standard Widget

Berdasarkan gambar 2, terdapat waktu yang dibutuhkan melebihi

kapasitas yang tersedia, tetapi bila dilihat dari rata-rata waktu yang

dibutuhkan untuk tiap

work center

berada dibawah kapasitas yang

1

2

3

4

5

6

7

Meskipun terdapat perioda dengan kondisi KT<KD di beberapa perioda,

RCCP ini menyimpulkan bahwa MPS dapat diterima. Kriteria penerimaan

MPS adalah: Rata-rata kapasitas yang dibutuhkan lebih kecil dari pada KT

(=2400).

20

Tabel

14. MRP “

Produk

Widget”

Item 100

Fixed Period Ordering; Periods to Order: 1; Lead Time: 1

PD 1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirement 250 200 250 150 200 300 150 250 200 200 250 200 Schedule Receipt 250

Projected On hand I 0 0 0 0 0 0 0 0 0 0 0 0 0 Net Requirement 0 200 250 150 200 300 150 250 200 200 250 200 Planned Order Receipt 0 200 250 150 200 300 150 250 200 200 250 200 Planned Order Release 200 250 150 200 300 150 250 200 200 250 200 0 Projected On hand II 0 0 0 0 0 0 0 0 0 0 0 0 0

Item 110

Fixed Period Ordering; Quantity to Order: 400; Lead Time: 2

PD 1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirement 400 500 300 400 600 300 500 400 400 500 400 Schedule Receipt 400

Projected On hand I 500 0 0 0 -300 -500 -300 -400 -400 -400 -500 -400 Net Requirement 0 0 300 300 500 300 400 400 400 500 400 Planned Order Receipt 0 0 400 400 500 400 400 400 400 500 400 Planned Order Release 400 400 500 400 400 400 400 500 400

Projected On hand II 500 100 0 100 100 0 100 0 0 0 0 0

21

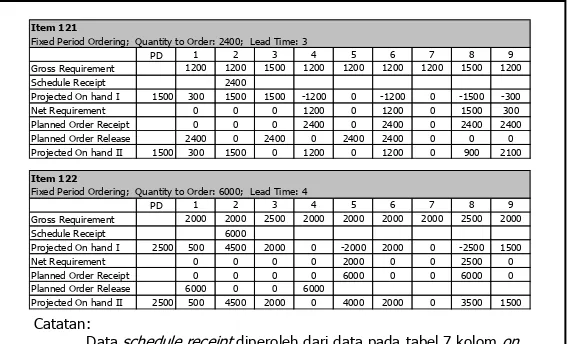

Item 121

Fixed Period Ordering; Quantity to Order: 2400; Lead Time: 3

PD 1 2 3 4 5 6 7 8 9

Gross Requirement 1200 1200 1500 1200 1200 1200 1200 1500 1200 Schedule Receipt 2400

Projected On hand I 1500 300 1500 1500 -1200 0 -1200 0 -1500 -300 Net Requirement 0 0 0 1200 0 1200 0 1500 300 Planned Order Receipt 0 0 0 2400 0 2400 0 2400 2400 Planned Order Release 2400 0 2400 0 2400 2400 0 0 0 Projected On hand II 1500 300 1500 0 1200 0 1200 0 900 2100

Item 122

Fixed Period Ordering; Quantity to Order: 6000; Lead Time: 4

PD 1 2 3 4 5 6 7 8 9

Gross Requirement 2000 2000 2500 2000 2000 2000 2000 2500 2000 Schedule Receipt 6000

Projected On hand I 2500 500 4500 2000 0 -2000 2000 0 -2500 1500

Net Requirement 0 0 0 0 2000 0 0 2500 0

Planned Order Receipt 0 0 0 0 6000 0 0 6000 0 Planned Order Release 6000 0 0 6000

Projected On hand II 2500 500 4500 2000 0 4000 2000 0 3500 1500

Catatan:

Data

schedule receipt

diperoleh dari data pada tabel 7 kolom

on

order

dan

due date

Tabel 15.

Setup Time Matrices

“

produk

Widget”

Pengisian

setup time matrices

berdasarkan pada urutan proses dan periode

POR

lper

part

Total 500 1425 3575 1350 950 4175 1425 700 750 825 500 0 100

Tabel 16.

Run Time Matrices

“

produk

Widget”

24

1 2 3 4 5 6 7 8 9 10 11 12

1 530 1495 3695 1420 995 4320 1495 745 795 870 530 0

2 4835 310 1000 4835 925 310 925 1000 310 0 0 0

3 735 930 735 4530 1665 735 4530 0 0 0 0 0

Work Center

Week

Tabel 17.

Capacity Requirements of Planned Order Release

Pengisian berdasarkan hasil penjumlahan

setup time

dan

run time

Part

Work Center

Week

Setup Time

Run Time *) Total Time

100

1

1

30

625

655

Tabel 18.

Capacity Required of Released Order

*)

Run Time

=

Quantity schedule receipt

x

run time

/

piece

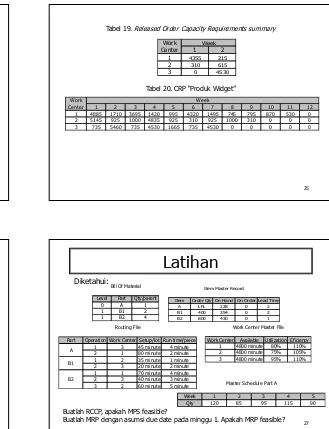

25Tabel 19.

Released Order Capacity Requirements summary

1 2 3 4 5 6 7 8 9 10 11 12

1 4885 1710 3695 1420 995 4320 1495 745 795 870 530 0 2 5145 925 1000 4835 925 310 925 1000 310 0 0 0 3 735 5460 735 4530 1665 735 4530 0 0 0 0 0 Work

Center

Week

Tabel

20. CRP “

Produk

Widget”

1

2

3

4

5

6

7

•

Kapasitas tidak bisa memenuhi MPS.

•

Average capacity versus cumulative capacity

WC1

WC2

WC3

Latihan

Diketahui:

Level Part Qty/parent

0 A 1

1 B1 2

1 B2 4

Bill Of Material

Item Order Qty On Hand On Order Lead Time

A LFL 228 0 2

B1 400 354 0 2 B2 800 430 0 1

Item Master Record

Part Operation Work Center Setup/lot Run time/piece 1 3 45 minute 4 minute

Work Center Available Utilization Eficiency 1 4800 minute 80% 110% 2 4800 minute 75% 105% 3 4800 minute 95% 110%

Work Center Master File

Week 1 2 3 4 5

Qty 120 85 95 115 90