DIKTAT

ELEMEN MESIN I

(MC 101)

UNTUK KALANGAN SENDIRI

Oleh:

Achmad Zainuri, S.T., M.Eng.

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS MATARAM

KATA PENGANTAR

Alhamdulillah diktat mata kuliah Elemen Mesin I (MC 101) ini berhasil disusun dengan semaksimal mungkin. Diktat ini disusun mengacu pada silabus mata kuliah yang diberlakukan untuk program S1 yang disajikan pada tiap semester dengan jumlah SKS dua. Diktat ini diterbitkan untuk kalangan sendiri pada jurusan Teknik Mesin FT-UNRAM.

Diktat mata kuliah ini diharapkan bisa membantu mahasiswa dalam memahami materi yang disampaikan Dosen. Dalam diktat ini menyajikan bermacam-macam contoh soal dan latihan soal dalam setiap BAB, yang mana mahasiswa diharapkan bisa memanfaatkan dengan baik untuk memperkuat pemahaman materi setiap BAB. Namun demikian, mahasiswa sebaiknya juga membaca buku-buku referensi yang lain tentang Perancangan Elemen Mesin (Machine Design) sehingga diperoleh informasi yang lebih lengkap dalam upaya memahami materi perkuliahan.

Bagaimanapun, diktat ini masih diperlukan perbaikan secara bertahap, oleh karena itu mohon kritik dan saran untuk kesempurnaan diktat ini.

Kami menyampaikan terimakasih kepada semua pihak yang membantu penulisan diktat ini. Semoga bermanfaat bagi pembaca.

Mataram, Pebruari 2010

DAFTAR ISI

Halaman Judul ... i

Halaman Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

BAB I : PENDAHULUAN 1

1.1 Kriteria perancangan 1

1.2 Prosedur Umum dalam Perancangan mesin 1

1.3 Pertimbangan Umum dalam Perancangan mesin 2

1.4 Standar, kode, dan peraturan pemerintah dalam desain 3

BAB II: DASAR PEMBEBANAN 4

2.1 Gaya aksial 4

2.2 Geser murni 7

2.3 Working Stress (tegangan kerja) 8

2.4 Faktor Keamanan (N) 8

Latihan soal 9

BAB III: TEGANGAN BENDING DAN TORSI 10

3.1 Tegangan Geser Torsi 10

3.2 Tegangan Bending dalam Balok Lurus 14

Latihan soal 19

BAB IV: SAMBUNGAN KELING 21

4.1 Pendahuluan 21

4.2 Metode Pengelingan 21

4.3 Material Keling 22

4.4 Tipe Kepala Keling 23

4.5 Tipe Sambungan Keling 24

4.6 Kegagalan Sambungan Keling 26

4.7 Kekuatan dan Efisiensi Sambungan Keling 28

4.8 Sambungan Keling untuk Struktur 30

4.9 Sambungan Keling dengan Beban Eksentris 35

Latihan soal 43

BAB V : SAMBUNGAN LAS (WELDING JOINT) 45

5.1 Pendahuluan 45

5.2 Jenis Sambungan Las 45

5.3 Kekuatan sambungan las fillet melintang 46

5.4 Kekuatan sambungan las fillet sejajar 47

5.5 Kasus khusus sambungan las fillet 48

5.6 Kekuatan Butt Joint 51

5.7 Beban eksentris sambungan las 55

Latihan soal 65

BAB VI: SAMBUNGAN ULIR 67

6.1 Pendahuluan 67

6.2 Istilah penting pada ulir 67

6.3 Jenis ulir 68

6.4 Jenis Sambungan ulir 70

6.6 Sambungan baut akibat beban eksentris 73

6.7 Beban eksentris yang sejajar terhadap dengan sumbu baut 73

6.8 Beban eksentris yang tegak lurus terhadap sumbu baut 75

6.9 Beban eksentris pada bracket dengan sambungan melingkar 77

Latihan soal 79

BAB VII: KOPLING 81

7.1 Pendahuluan 81

7.2 Tipe Kopling 81

7.3 Sleeve atau Muff Coupling 81

7.4 Clamp atau Compression Coupling 84

7.5 Flange Coupling (kopling flens) 86

Latihan soal 90

BAB VIII: PEGAS 91

8.1 Pendahuluan 91

8.2 Tipe Pegas 91

8.3 Pegas helix 93

8.5 Defleksi pada pegas helix 95

8.6 Energi yang tersimpan dalam pegas helix berkawat lingkaran 95

8.7 Beban fatik pada pegas helix 98

Latihan soal 102

BAB I PENDAHULUAN

1.1 Kriteria perancangan

Meskipun criteria yang digunakan oleh seorang perancang adalah banyak, namun semuanya tertuju pada kriteria berikut ini:

1. Function (fungsi/pemakaian) 2. Safety (keamanan)

3. Reliability (dapat dihandalkan) 4. Cost (biaya)

5. Manufacturability (dapat diproduksi) 6. Marketability (dapat dipasarkan)

Kriteria, pertimbangan dan prosedur tambahan yang dimasukkan dalam program secara khusus masalah keamanan produk, kegagalan pemakaian (malfunction) suatu produk. Beberapa pertimbangan dan prosedur penting itu adalah:

1. Pengembangan dan penggunaan suatu system rancang ulang secara khusus menegaskan analisa kegagalan, mempertimbangkan keamanan, dan memenuhi standar dan pemerintahan.

2. Pengembangan daftar ragam operasi dan pemeriksaan penggunaan produk dalam setiap mode/ragam.

3. Identifikasi lingkungan pemakaian produk, termasuk memperkirakan pemakaian, menduga penyalahgunaan, dan fungsi yang diharapkan.

4. Penggunaan teori desain spesifik yang menegaskan kegagalan atau analisa kegagalan pemakaian dan mempertimbangkan keamanan dalam setiap ragam operasi.

1.2 Prosedur Umum dalam Perancangan mesin

Dalam perancangan komponen mesin di sisni tidak ada aturan yang baku. Masalah perancangan mungkin bisa diselesaikan dengan banyak cara. Jadi, prosedur umum untuk menyelesaikan masalah perancangan adalah sebagai berikut:

2. Mekanisme. Pilih mekanisme atau kelompok mekanisme yang mungkin.

3. Analisis gaya. Tentukan gaya aksi pada setiap bagian mesin dan energi yang

ditransmisikan pada setiap bagian mesin.

4. Pemilihan material. Pilih material yang paling sesuai untuk setiap bagian dari mesin.

5. Rancang elemen-elemen (ukuran dan tegangan). Tentukan bentuk dan ukuran bagian

mesin dengan mempertimbangkan gaya aksi pada elemen mesin dan tegangan yang diijinkan untuk material yang digunakan.

6. Modifikasi. Merubah/memodifikasi ukuran berdasarkan pengalaman produksi yang

lalu. Pertimbangan ini biasanya untuk menghemat biaya produksi.

7. Gambar detail. Menggambar secara detail setiap komponen dan perakitan mesin

dengan spesifikasi lengkap untuk proses produksi.

8. Produksi. Komponen bagian mesin seperti tercantum dalam gambar detail diproduksi

di workshop.

Pengenalan kebutuhan

Sintesis (mekanisme)

Analisa gaya

Pemilihan bahan

Desain Elemen

(ukuran dan tegangan-tegangan)

Modifikasi

Gambar detail

Produksi

Diagram alir untuk prosedur umum perancangan mesin dapat dilihat pada Gambar 1.1 di bawah ini.

Gambar 1.1 Diagram alir

1.3 Pertimbangan Umum dalam Perancangan mesin

Berikut adalah pertimbangan umum dalam perancangan sebuah komponen mesin. 1. Jenis beban dan tegangan-tegangan yang bekerja pada komponen mesin.

4. Bentuk dan ukuran part. 5. Tahan gesekan dan pelumasan. 6. Segi ketepatan dan ekonomi. 7. Penggunaan standar part. 8. Keamanan operasi.

9. Fasilitas workshop (bengkel). 10. Jumlah mesin untuk produksi. 11. Biaya Konstruksi.

12. Perakitan (assembling).

1.4 Standar, kode, dan peraturan pemerintah dalam desain

Pembatas desain disediakan oleh organisasi pemasaran dan manajemen insinyur-insinyur termasuk standar, kode, dan peraturan-peraturan pemerintah, baik dalam dan luar negeri.

Standar adalah didefinisikan sebagai kriteria, aturan, prinsip, atau gambaran yang dipertimbangkan oleh seorang ahli, sebagai dasar perbandingan atau keputusan atau sebagai model yang diakui.

Kode adalah koleksi sistematis dari hukum yang ada pada suatu negara atau aturan-aturan yang berhubungan dengan subyek yang diberikan.

Peraturan pemerintah adalan peraturan-peraturan yang berkembang sebagai hasil perundang-undangan untuk mengontrol beberapa area kegiatan. Contoh perarturan pemerintah Amerika adalah:

• ANSI : American National Standards Institute • SAE : Society of Automotive Engineers

BAB II DASAR PEMBEBANAN

Dasar pembebanan pada elemen mesin adalah beban (gaya) aksial, gaya geser

murni, torsi dan bending. Setiap gaya menghasilkan tegangan pada elemen mesin, dan juga

deformasi, artinya perubahan bentuk. Di sini hanya ada 2 jenis tegangan: normal dan geser.

Gaya aksial menghasilkan tegangan normal. Torsi dan geser murni, menghasilkan

tegangan geser, dan bending menghasilkan tegangan normal dan geser.

2.1 Gaya aksial

Balok pada Gambar 2.1 dibebani tarik sepanjang axis oleh gaya P pada tiap

ujungnya. Balok ini mempunyai penampang yang seragam (uniform), dan luas penampang

A yang konstan.

Gambar 2.1 : Gaya aksial pada balok

Tegangan. Dua gaya P menghasilkan beban tarik sepanjang axis balok, menghasilkan tegangan normal tarik σ sebesar:

A P =

σ (2-1)

Contoh 1.

Tentukan tegangan normal pada sebuah balok persegi dengan sisi a = 5cm ditarik dengan

gaya P = 55 kN.

Penyelesaian :

P = 55 kN = 55.000 N

a = 5cm = 0,05m

Menghitung luas penampang balok A = a2 = (0,05m)2 = 0,00025 m2. Menghitung tegangan normal dalam balok σ :

MPa

m N

m N A

P

22

/ 000 . 000 . 22

00025 , 0

000 . 55

2 2

= =

= =

σ

Hitung luas penampang minimum (Amin) yang dibutuhkan untuk balok yang dibebani tarik

secara aksial oleh gaya P = 45 kN agar tidak melebihi tegangan normal maksimum σmax =

250 MPa.

Penyelesaian :

Mulai dengan Persamaan (2-1) dengan tegangan normal adalah maksimum σmax dan area A

adalah minimum untuk memberikan:

min max

A P = σ

2 2 6 max min

00018 , 0

/ 10 . 250

000 . 45

m m N

N P

A

= = =

σ

Contoh 3.

Sambungan rantai besi cor seperti Gambar 2.2 di bawah ini dipakai untuk mentransmisikan

beban tarik yang tetap sebesar 45 kN. Tentukan tegangan tarik yang terjadi dalam material

rantai pada potongan A-A dan B-B.

Gambar 2.2 Seluruh dimensi dalam mm.

Penyelesaian :

Diketahui : P = 45 kN = 45.103 N

Tegangan tarik σt1 yang terjadi penampang A-A adalah:

A1 = 20.45 = 900 mm2.

σt1 = P/A1 = 45.103 N/900 mm2 = 50 N/mm2 = 50 MPa

Tegangan tarik σt2 yang terjadi penampang B-B adalah:

A2 = 20.(75-40) = 700 mm2.

σt2 = P/A2 = 45.102 N/700 mm2 = 64,3 N/mm2 = 64,3 MPa.

Gaya aksial pada Gambar 2.1 juga menghasilkan regangan aksial ε:

L δ

ε = (2-2)

dengan δ adalah pertambahan panjang (deformasi) dan L adalah panjang balok.

Contoh 4.

Hitung regangan ε untuk pertambahan panjang δ = 0,038cm dan panjang balok L = 1,9m.

Penyelesaian :

Menghitung regangan :

0,0002

100 . 9 , 1

038 , 0

= = =

cm cm L

δ ε

Diagram tegangan-regangan.

Jika tegangan σ diplotkan berlawanan dengan regangan ε untuk balok yang

dibebani secara aksial, diagram tegangan-regangan untuk material ulet dapat dilihat pada

Gambar 2.3, dengan A adalah batas proporsional, B batas elastis, D kekuatan ultimate

(maksimum), dan F titik patah.

Gambar 2.3 : Diagram tegangan-regangan untuk material ulet

Diagram tegangan-regangan adalah linier sampai batas proporsional, dan

mempunyai slope (kemiringan) E dinamakan modulus elstisitas. Dalam daerah ini

persamaan garis lurus sampai batas proporsional dinamakan hukum Hooke’s, dan

diberikan oleh Persamaan (2-3):

σ= E ε (2-3)

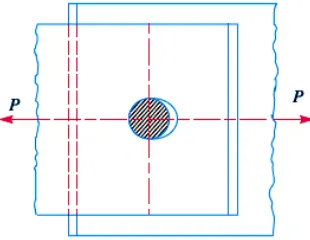

Sambungan balok dengan paku keling tunggal seperti pada Gambar 2.3 di bawah

ini:

Gambar 2.3 : Gaya geser murni

Tegangan.

Jika keling dipotong pada bagian tengah sambungan untuk mendapatkan luas

penampang A dari keling, kemudian menghasilkan diagram benda bebas pada Gambar 2.4.

Gambar 2.4: Diagram benda bebas

Gaya geser V memberikan aksi pada bagian penampang keling dan oleh

keseimbangan statis sama dengan besarnya gaya P. Tegangan geser τ dalam keling adalah:

keling

A P A V

= =

τ (2-4)

Satuan tegangan geser sama dengan tegangan normal, yaitu pound per square inch

(psi) dan N/m2 atau Pascal (Pa).

Andaikata dua sambungan keeling ditarik secara bersamaan seperti di bawah ini:

Gambar 2.5: Dua sambungan keling (tampak atas)

Jika kedua keling dipotong bagian tengah sambungan untuk mendapatkan luas

penampang A dari keling, kemudian menghasilkan diagram benda bebas pada Gambar 2.6.

Tegangan geser τ dalam keling adalah:

Jumlah paku keling bertambah, maka tegangan geser setiap keling menjadi berkurang.

Contoh 5.

Tentukan tegangan geser τ dalam salah satu dari empat sambungan keling jika diketahui P

= 45 kN dan diameter D = 0,6 cm.

Penyelesaian :

Diketahui: P = 45kN = 45.000N

D = 0,6 cm = 0,006 m

Menghitung penampang setiap keling A:

A = πD2/4

= 3,14.(0,006m)2/4 = 0,00003 m2.

Di sini 4 keling harus menahan gaya P, gaya geser V untuk tiap keling adalah:

4V = P

V = P/4 = 45.000N/4 = 11.250N

Menghitung tegangan geser tiap keling adalah:

MPa

2.3 Working Stress (tegangan kerja)

Ketika perancangan elemen mesin, tegangan yang terjadi harus lebih rendah dari

pada tegangan ultimate atau maksimum. Tegangan yang terjadi ini dinamakan working stress atau design stress. Atau dinamakan juga tegangan yang dijinkan.

Catatan: Kegagalan desain tidak berarti bahwa material mengalami patah. Beberapa elemen mesin dikatakan gagal ketika mereka mengalami deformasi plastis, dan mereka

tidak bisa melakukan fungsi mereka dengan memuaskan.

2.4 Faktor Keamanan (N)

Definisi umum faktor keamanan adalah rasio antara tegangan maksimum

stress design atau

Workin

stress Maximum Keamanan

Faktor

g =

Untuk material yang ulet seperti baja karbon rendah, faktor keamanan didasarkan pada

yield point stress (tegangan titik luluh);

stress design atau

Workin

stress point Yield Keamanan

Faktor

g =

Untuk material yang getas seperti besi cor, faktor keamanan didasarkan pada ultimate

stress (kekuatan tarik);

stress design atau

Workin

stress Ultimate Keamanan

Faktor

g =

Hubungan ini bisa juga digunakan untuk material yang ulet.

Catatan : rumus di atas untuk faktor keamanan pada beban statis.

Latihan:

1. Dua batang bundar berdiameter 50mm dihubungkan oleh pin, seperti pada Gambar

2.7, diameter pin 40 mm. Jika sebuah tarikan 120 kN diberikan pada setiap ujung

batang, tentukan tegangan tarik dalam batang dan tegangan geser dalam pin.

Gambar 2.7

2. Diameter piston mesin uap adalah 300mm dan tekanan uap maksimum adalah 0,7

N/mm2. Jika tegangan tekan yang diijinkan untuk material batang piston adalah 40 N/mm2, tentukan ukuran batang piston.

3. Batang balok persegi 20mm x 20mm membawa sebuah beban. Batang tersebut

dihubungkan ke sebuat bracket dengan 6 baut. Hitung diameter baut jika tegangan

BAB III

TEGANGAN BENDING DAN TORSI

Kadang-kadang elemen mesin menerima torsi murni atau bending murni, atau

kombinasi tegangan bending dan torsi. Kita akan membahas secara detail mengenai

tegangan ini pada halaman berikut ini.

3.1 Tegangan Geser Torsi

Ketika bagian mesin menerima aksi dua kopel yang sama dan berlawanan dalam

bidang yang sejajar (atau momen torsi), kemudian bagian mesin ini dikatakan menerima

torsi. Tegangan yang diakibatkan oleh torsi dinamakan tegangan geser torsi. Tegangan geser torsi adalah nol pada pusat poros dan maksimum pada permukaan luar.

Perhatikan sebuah poros yang dijepit pada salah satu ujungnya dan menerima torsi

pada ujung yang lain seperti pada Gambar 3.1. Akibat torsi, setiap bagian yang terpotong

menerima tegangan geser torsi. Kita akan membahas tegangan geser torsi adalah nol pada

pusat poros dan maksimum pada permukaan luar. Tegangan geser torsi maksimum pada

permukaan luar poros dengan rumus sebagai berikut:

l

C

J

T

r

θ

τ

=

=

.

(3-1)

Gambar 3.1 Tegangan geser torsi

Dengan τ = Tegangan geser torsi pada permukaan luar poros atau Tegangan geser

maksimum.

r = Radius poros,

T = Momen puntir atau torsi,

J = Momen inersia polar,

l = Panjang poros,

θ = Sudut puntir dalam radian sepanjang l. Catatan:

1. Tegangan geser torsi pada jarak x dari pusat poros adalah:

r x

x τ

τ

=

2. Dari persamaan (3-1) diperoleh:

r

Untuk poros pejal berdiameter d, momen inersia polar J adalah:

3

Untuk poros berlubang dengan diameter luar do dan diameter dalam di, momen

inersia polar J adalah:

o

3. Istilah (C.J) dinamakan kekakuan torsi (torsional rigidity) dari poros.

4. Kekuatan poros berarti torsi maksimum yang ditransmisikan oleh poros. Jadi desain

sebuah poros untuk kekuatan, persamaan diatas bisa digunakan. Daya yang

ditransmisikan oleh poros (dalam watt) adalah:

ω

Dengan T = Torsi yang ditransmisikan dalam N-m, dan

ω = kecepatan sudut dalam rad/s.

Contoh 1:

Sebuah poros mentransmisikan daya 100kW pada putaran 160rpm. Tentukan

diameter poros jika torsi maksimum yang ditransmisikan melebihi rata-rata 25%. Ambil

Solusi:

P = 100 kW = 100.103 W; N = 160 rpm;

Tmax = 1,25.Trata ;

τ = 70 MPa = 70 N/mm2, Daya yang ditransmisikan P adalah:

m

Torsi maksimum yang ditransmisikan Tmax adalah:

Tmax = 1,25.Trata = 1,25.5966,6 N-m

= 7458 N-m = 7458.103 N-mm Diameter poros d ketika torsi maksimum adalah:

81,5mm

Poros baja berdiamter 35 mm dan panjang 1,2 m dijepit pada satu ujungnya oleh hand

wheel berdiameter 500mm dikunci pada ujung yang lain. Modulus kekakuan dari baja

adalah 80 GPa.

1. Berapa beban yang dipakai untuk menahan piringan roda yang menghasilkan

tegangan geser torsi 60 MPa?

2. Berapa derajat roda memuntir ketika beban dipakai?

1. Beban yang dipakai untuk menahan piringan roda (W).

Torsi yang dipakai untuk hand wheel (T),

T = W.R = W.250 = 250 W N-mm

Momen inersia polar poros J adalah:

4

Kita mengetahui bahwa: r

2. Berapa derajat θ roda memuntir ketika beban W = 2020N dipakai.

Kita mengetahui bahwa:

l

Sebuah poros mentransmisikan daya 97,5 kW pada 180 rpm. Jika tegangan geser yang

diijinkan pada material adalah 60 MPa, tentukan diameter yang sesuai untuk poros. Poros

tidak boleh memuntir lebih dari 1o pada panjang 3 meter. Ambil C = 80 GPa. Penyelesaian:

Kita mengetahui bahwa daya yang ditransmisikan oleh poros (P),

T

Sekarang mari kita menentukan diameter poros berdasarkan pada kekuatan dan kekakuan.

1. Pertimbangan kekuatan poros

5172.103 Nmm = π/16 . τ.d3 = π/16 . 60.d3 = 11,78.d3 d3 = 5172.103/11,78 = 439.103

d = 76 mm.

2. Pertimbangan kekakuan poros Momen inersia polar dari poros,

J = π/32 .d4 = 0,0982.d4

Kita mengetahui bahwa:

l

Ambil yang lebih besar dari dua nilai di atas, kita akan peroleh d = 103 mm dibulatkan

menjadi 105mm.

3.2 Tegangan Bending dalam Balok Lurus

Dalam praktik keteknikan, bagian-bagian mesin dari batang struktur yang

mengalami beban statis atau dinamis yang selain menyebabkan tegangan bending pada

bagian penampang juga ada tipe tegangan lain seperti tegangan tarik, tekan dan geser.

Balok lurus yang mengalami momen bending M seperti pada Gambar 3.2 di bawah

ini.

Gambar 3.2 : Tegangan bending pada balok lurus.

Ketika balok menerima momen bending, bagian atas balok akan memendek akibat

kompresi dan bagian bawah akan memanjang akibat tarikan. Ada permukaan yang antara

bagian atas dan bagian bawah yang tidak memendek dan tidak memanjang, permukaan itu

sembarang penampang balok dinamakan sumbu netral (neutral axis). Distribusi tegangan

dari balok ditunjukkan dalam Gambar 3.2. Persamaan bending adalah :

R E y I M

= =σ

Yang mana, M = aksi momen bending pada bagian yang diberikan, σ = tengan bending,

I = Momen inersia dari penampang terhadap sumbu netral,

y = Jarak dari sumbu netral ke arsiran,

E = Modulus elastisitas material balok,

R = Radius kelengkungan balok.

Dari persamaan di atas, rumus tegangan bending adalah:

R E y.

= σ

Karena E dan R adalah konstan, oleh karena itu dalam batas elastis, tegangan pada

sembarang titik adalah berbanding lurus terhadap y, yaitu jarak titik ke sumbu netral.

Juga dari persamaan di atas, tegangan bending adalah:

Z M y I

M y I

M = =

=

/ .

σ

Rasio I/y diketahui sebagai modulus penampang (section modulus) dan dinotasikan Z.

Contoh 4:

Sebuah poros pompa ditunjukkan pada Gambar 3.3. Gaya-gaya diberikan sebesar

25 kN dan 35 kN pusatkan pada 150mm dan 200mm berturut-turut dari kiri dan kanan

bantalan. Tentukan diameter poros, jika tegangan tidak boleh melebihi 100 Mpa.

Gambar 3.3

Penyelesaian:

Diketahui: σb = 100 MPa = 100 N/mm3

Momen pada A adalah:

RB.950 = (35.750) + (25.150) = 30.000

RB = 30.000/950 = 31,58 kN = 31,58.103 N

Dan RA = (25 + 35) – 31,58 = 28,42 kN = 28,42.103 N

Momen bending pada C adalah:

= RA. 150 = 28,42.103 = 4,263.106 Nmm.

Dan bending pada D = RB.200 = 31,58.103.200 = 6,316.106 Nmm

Kita melihat bahwa momen bending maksimum adalah pada D, oleh karena itu

momen bending maksimum, M = 6,316.106 Nmm. Sedangkan d = diameter poros,

Section modulus, Z adalah:

3

. 32 d

Z = π

= 0,0982.d3

Kita mengetahui bahwa tegangan bending (σb),

100 = M/Z

100 = 6,316.106/(0,0982.d3) = 64,32.106/d3 d3 = 64,32.106/100 = 643,2.103

d = 86,3 mm ≈90 mm. Contoh 5.

Sebuah poros roda panjangnya 1 meter mendukung bantalan pada ujungnya dan

pada bagian tengahnya menahan beban fly wheel sebesar 30 kN. Jika tegangan (bending)

tidak boleh melebihi 60 MPa, tentukan diameter poros tersebut. Poros roda ditunjukkan

Gambar 3.4.

Gambar 3.4

Penyelesaian:

Misalkan d = Diameter poros dalam mm.

Section modulus,

3

. 32 d

Z = π

Momen bending pada pusat poros,

Nmm

Kita mengetahui tegangan bending (σb),

3

Sebuah balok berpenampang persegi pada salah satu ujungnya dijepit dan menahan

sebuah motor listrik dengan berat 400 N pada jarak 300 mm dari ujung jepit. Tegangan

bending maksimum pada balok adalah 40 MPa. Tentukan lebar dan tebal balok jika

tebalnya adalah dua kali lebar. Balok ditunjukkan Gambar 3.5.

Gambar 3.5

Penyelesaian:

Diketahui: W = 400 N; L = 300 mm; σb = 40 MPa = 40 N/mm2; h = 2.b

Misalkan b = Lebar balok dalam mm, dan

h = Tebal balok dalam mm.

Section modulus,

3

Momen bending maksimum (pada ujung jepit),

Kita mengetahui tegangan bending (σb),

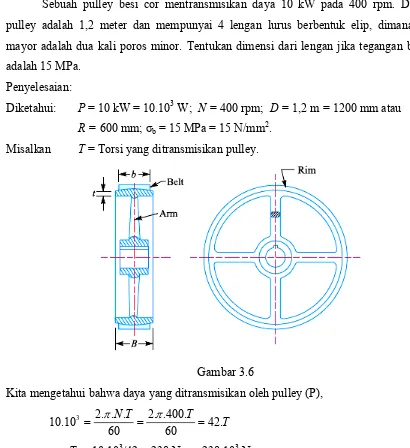

Sebuah pulley besi cor mentransmisikan daya 10 kW pada 400 rpm. Diameter

pulley adalah 1,2 meter dan mempunyai 4 lengan lurus berbentuk elip, dimana poros

mayor adalah dua kali poros minor. Tentukan dimensi dari lengan jika tegangan bending

adalah 15 MPa.

Penyelesaian:

Diketahui: P = 10 kW = 10.103 W; N = 400 rpm; D = 1,2 m = 1200 mm atau R = 600 mm; σb = 15 MPa = 15 N/mm2.

Misalkan T = Torsi yang ditransmisikan pulley.

Gambar 3.6

Kita mengetahui bahwa daya yang ditransmisikan oleh pulley (P),

NT T 42.T

Karena torsi adalah produk dari beban tangensial dan radius pulley, oleh karena itu beban

tangensial pada pulley adalah:

Karena pulley mempunyai empat lengan, oleh karena itu beban tangensial setiap lengan,

W = 396,7/4 = 99,2 N

Dan momen bending maksimum pada lengan,

M = W.R = 99,2.600 = 59520 Nmm

Misalkan 2b = poros minor dalam mm, dan

2a = poros mayor dalam mm = 2. 2b = 4b

Section modulus untuk penampang elip,

3 3 2

2

mm . . ) 2 ( 4 .

4 a b b b b

Z =π =π =π

Kita mengetahui bahwa tegangan bending (σb),

3 3

18943 .

59520 15

b b

Z M

= =

=

π

b3 = 18943/15 = 1263 b = 10,8 mm

Poros minor, 2b = 2.10,8 = 21,6 mm

Poros mayor, 2a = 4.b = 4.10,8 = 43,2 mm.

Latihan I:

1. Sebuah poros baja diameter 50 mm dan panjang 500 mm dikenai momen punter

1100 N-m, total sudut punter 0,6o. Tentukan tegangan geser maksimum yang terjadi pada poros dan modulus kekakuan.

2. Sebuah poros mentransmisikan daya 100 kW pada 180 rpm. Jika tegangan yang

diijinkan dalam material adalah 60 MPa, tentukan diameter dalam poros. Poros

tidak boleh memuntir lebih dari 1o pada panjang 3 meter. Ambil C = 80 GPa.

3. Desain diameter yang sesuai untuk sebuah poros bundar yang diperlukan untuk

mentransmisikan 90 kW pada 180 rpm. Tegangan geser dalam poros tidak boleh

melebihi 70 MPa dan torsi maksimum melebihi rata-rata 40%. Juga tentukan sudut

puntir pada panjang poros 2 meter. Ambil C = 90 GPa.

Latihan II

1. Sebuah spindle seperti pada Gambar 3.6, adalah elemen dari rem industri dan

dibebani sperti pada pada gambar. Setiap beban P adalah sama dengan 4 kN dan

diterapkan pada tengah titik bantalannya. Tentukan diameter spindle, jika tegangan

Gambar 3.6: Spindel

2. Sebuah pulley besi cor mentransmisikan 20 kW pada 300 rpm. Diameter pulley 550

mm dan mempunyai empat lengan lurus berpenampang elip yang mana poros

mayor adalah 2 kali poros minor. Tentukan dimensi lengan, jika tegangan bending

BAB IV

SAMBUNGAN KELING

4.1 Pendahuluan

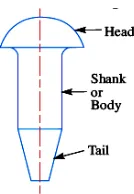

Keling (rivet) adalah sebuah batang silinder pendek dengan kepala bulat. Bagian

silinder dari keling dinamakan shank atau body dan bagian bawah dari shank adalah tail

seperti ditunjukkan pada Gambar 4.1. Keling digunakan untuk membuat pengikat

permanen antara plat-plat seperti dalam pekerjaan struktur, jembatan, dinding tangki dan

dinding ketel. Sambungan keling secara luas digunakan untuk sambungan logam ringan.

Gambar 4.1: Bagian-bagian Keling

4.2 Metode Pengelingan

Fungsi keling dalam sebuah sambungan adalah untuk membuat sebuah ikatan yang

kuat dan ketat. Kekuatan biasanya untuk mencegah kegagalan dari sambungan. Keketatan

biasanya agar kuat dan mencegah kebocoran seperti pada ketel.

Gambar 4.2: Metode pengelingan

Ketika dua plat diikat bersamaan dengan sebuah keling seperti pada Gambar 4.2(a),

lubang dalam plat di-punching dan di-reaming. Punching adalah metode paling murah dan

digunakan untuk plat yang relatif tipis pada suatu struktur. Drilling digunakan pada

kebanyakan pekerjaan pressure-vessel (tangki). Dalam pengelingan pressure-vessel dan

struktur, diameter lubang keling biasanya 1,5mm lebih besar dari pada diameter nominal

Pengelingan bisa dikerjakan dengan manual atau dengan mesin. Dalam pengelingan

manual, original head dari keling ditahan dengan sebuah hammer (palu) atau batang yang

berat dan kemudian bagian tail ditempat pada die (cetakan keling) yang dipukul oleh

sebuah palu, seperti Gambar 4.2 (a). Hal ini mengakibatkan shank mengembang hingga

memenuhi lubang dan tail berubah menjadi sebuah point seperti ditunjukkan Gambar

4.2(b).

Dalam pengelingan mesin, die adalah bagian dari palu yang dioperasikan dengan

tekanan udara, hidrolik atau uap.

Catatan: 1. Untuk keling baja sampai diameter 12 mm, proses keling dingin bisa

digunakan sementara untuk keling diameter lebih besar, proses pengelingan

panas yang digunakan.

2. Dalam kasus keling yang panjang, hanya tail yang dipanaskan dan bukan

shank.

4.3 Material Keling

Material keling harus tangguh dan ulet. Keling biasa dibuat dari baja (baja karbon

rendah atau baja nikel), kuningan, aluminium atau tembaga, tetapi ketika kekuatan dan

ketahanan terhadap kebocoran adalah pertimbangan yang utama, maka keling baja yang

digunakan.

Keling secara umum diproduksi dari baja yang memenuhi Indian Standard (Standar

India) berikut:

a. IS : 1148-1982 (ditetapkan 1992) - Spesifikasi untuk batang keling pengerolan

panas ( diameter sampai 40mm) untuk struktur,

b. IS : 1149-1982 (ditetapkan 1992) – Spesifikasi untuk batang keling baja kekuatan

tinggi untuk struktur.

Keling untuk ketel diproduksi dari material menurut IS : 1990-1973 (ditetapkan 1992) –

Spesifikasi untuk keling baja untuk ketel.

Catatan: Baja untuk konstruksi ketel yang sesuai adalah IS:2100-1970 (ditetapkan 1992)-

Spesifikasi untuk batang dan billet baja untuk ketel.

Menurut Indian Standard, IS : 2998-1982 (ditetapkan 1992), material sebuah keling

harus mempunyai kekuatan tarik lebih besar dari 40 N/mm2 dan perpanjangan lebih besar dari 26 persen. Keling ketika panas harus lurus tanpa retak untuk diameter 2,5 kali

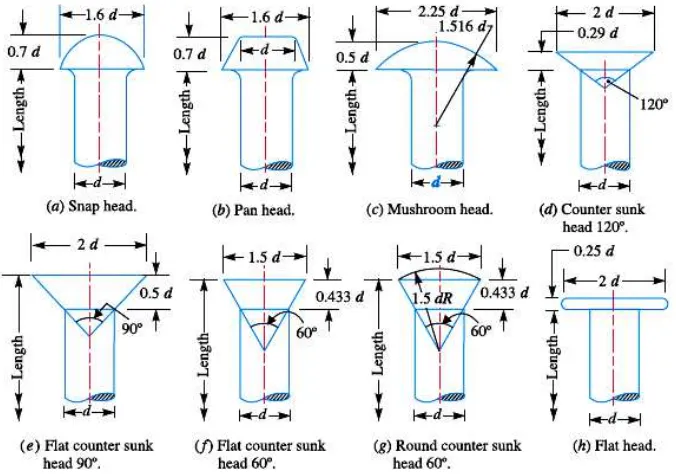

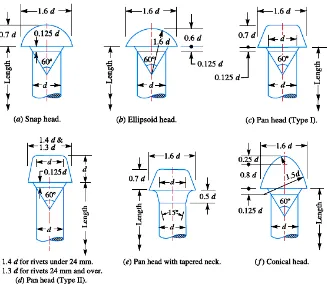

4.4 Tipe Kepala Keling

Kepala keling dikelompokkan ke dalam 3 jenis sesuai standar India:

1. Kepala keling secara umum (di bawah diameter 12 mm) sesuai dengan IS :

2155-1982 (ditetapkan 1996) seperti Gambar 4.3.

2. Kepala keling secara umum (diameter 12mm sampai 48mm) sesuai dengan IS :

1929-1982 (ditetapkan 1996) seperti Gambar 4.4.

3. Kepala keling untuk ketel (diameter 12mm sampai 48mm) sesuai dengan IS :

1929-1961 (ditetapkan 1996) seperti Gambar 4.5.

Gambar 4.3: Kepala keling diameter dibawah 12mm

Gambar 4.5: Kepala keling untuk ketel

4.5 Tipe Sambungan Keling

Ada dua tipe sambungan keling, tergantung pada plat yang disambung.

1. Lap Joint (sambungan 2 lapis)

Lap joint adalah sambungan yang mana dua plat disambung bersama-sama, seperti terlihat pada Gambar 4.6 dan Gambar 4.7.

2. Butt Joint (sambungan 3 lapis)

Butt Joint adalah sambungan yang mana plat utama ditutup oleh dua plat lain. Plat penutup dikeling bersama-sama dengan plat utama, seperti pada Gambar 4.8. Ada 2 jenis butt joint, yaitu: a. Single strap butt joint, dan

b. Double strap butt joint.

Gambar 4.7: Sambungan Lap joint triple

a) Single riveted double strap butt joint. b) Double riveted double strap butt joint

c) Double riveted double strap butt joint. d) Double riveted double strap butt joint

4.6 Kegagalan Sambungan Keling

Sebuah sambungan keling bisa gagal dengan cara sebagai berikut:

a. Keretakan pada sudut plat. Keretakan ini dapat dihindari dengan mencegah margin, m = 1,5.d, dimana d adalah diameter dari lubang keling, seperti pada

Gambar 4.9.

b. Retak pada seluruh plat. Akibat tegangan tarik pada plat utama, plat utama atau penutup plat bisa retak seluruhnya seperti pada Gambar 4.10. Dalam kasus ini,

kita hanya membahas satu panjang kisar (pitch) dari plat. Ketahanan yang

diberikan oleh plat melawan keretakan dinamakam ketahanan retak (tearing resistance) atau kekuatan retak (tearing strength) atau nilai keretakan (tearing value) dari plat.

Gambar 4.10: Retak pada sudut plat Gambar 4.10: Retak pada seluruh plat

Misalkan p = Pitch dari keling,

d = Diameter dari lubang keling,

t = Ketebalan plat, dan

σt = Tegangan tarik yang diijinkan untuk material plat.

Kita mengetahui bahwa luas keling per panjang pitch adalah:

At = (p – d)t

Ketahanan retak (Pt) dari plat per panjang plat adalah:

Pt = At.σt = (p – d).σt

Ketika ketahanan retak Pt lebih besar dari pada beban yang diterapkan (P) per panjang

pitch, maka tipe ini tidak akan terjadi keretakan.

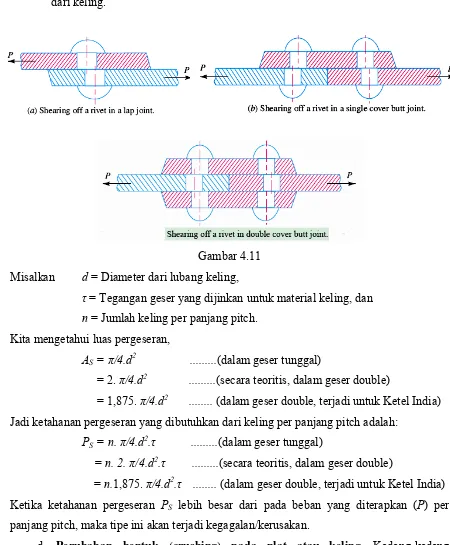

c. Pergeseran keling. Plat yang dihubungkan dengan keling yang mengalami tegangan tarik pada keling, dan jika keling tidak sanggup menahan tegangan,

maka keling akan bergeser seperti pada Gambar 4.11. Ketahanan yang diberikan

atau kekuatan geser (shearing strength) atau nilai pergeseran (shearing value) dari keling.

Gambar 4.11

Misalkan d = Diameter dari lubang keling,

τ = Tegangan geser yang dijinkan untuk material keling, dan n = Jumlah keling per panjang pitch.

Kita mengetahui luas pergeseran,

AS = π/4.d2 ...(dalam geser tunggal)

= 2. π/4.d2 ...(secara teoritis, dalam geser double)

= 1,875. π/4.d2 ... (dalam geser double, terjadi untuk Ketel India) Jadi ketahanan pergeseran yang dibutuhkan dari keling per panjang pitch adalah:

PS = n. π/4.d2.τ ...(dalam geser tunggal)

= n. 2. π/4.d2.τ ...(secara teoritis, dalam geser double)

= n.1,875. π/4.d2.τ ... (dalam geser double, terjadi untuk Ketel India) Ketika ketahanan pergeseran PS lebih besar dari pada beban yang diterapkan (P) per

panjang pitch, maka tipe ini akan terjadi kegagalan/kerusakan.

d. Perubahan bentuk (crushing) pada plat atau keling. Kadang-kadang kenyataannya keling tidak mengalami geseran di bawah tegangan tarik, tetapi

bisa rusak (berubah bentuk) seperti pada Gambar 4.12. Akibat ini, lubang keling

menjadi berbentuk oval dan sambungan menjadi longgar. Kerusakan keling yang

ketahanan perubahan bentuk (crushing resistance) atau kekuatan perubahan bentuk (crushing strength) atau nilai perubahan bentuk (bearing value)

Gambar 4.12: Perubahan bentuk pada keling

Misalkan d = Diameter lubang keling,

t = Ketebalan plat,

σC = Tegangan crushing yang diijinkan untuk material keling atau plat, dan

n = Jumlah keling per panjang pitch akibat crushing.

Kita mengetahui bahwa luas crushing per keling adalah:

AC = d.t

Total luas crushing = n.d.t

dan ketahanan crushing yang dibutuhkan untuk merusak keling per panjang pitch adalah:

PC = n.d.t.σc

Ketika ketahanan crushing Pc lebih besar dari pada beban yang diterapkan (P) per panjang

pitch, maka tipe ini akan terjadi kegagalan/kerusakan.

Catatan: Jumlah keling karena geser akan sama dengan jumlah keling karena crushing.

4.7 Kekuatan dan Efisiensi Sambungan Keling

Kekuatan sambungan keling didefinisikan sebagai gaya maksimum yang dapat

diteruskan tanpa mengakibatkan kegagalan. Kita dapat melihat bagian 4.6 bahwa Pt, Ps dan

Pc adalah tarikan yang diperlukan untuk meretakkan plat, menggeser keling dan

merusakkan keling.

Efisiensi sambungan keling didefinisikan sebagai rasio kekuatan sambungan keling

dengan kekuatan tanpa keling atau plat padat. Kita sudah membahas bahwa kekuatan

sambungan keling adalah Pt, Ps dan Pc. Kekuatan tanpa keling per panjang pitch adalah:

Efisiensi sambungan keling η adalah:

t

c s

t

p.t.σ

P P P, dan

setidaknya =

η

dimana: p = Pitch keling,

t = Ketebalan plat, dan

σt = Tegangan tarik yang diijinkan dari material plat.

Contoh 1:

1. Sebuah lap joint double keling disambungkan antara plat dengan ketebalan 15 mm.

Diameter keling 25 mm dan pitch 75 mm. Jika tegangan tarik ultimate adalah 400 MPa,

tegangan geser ultimate 320 MPa dan tegangan crushing ultimate 640 MPa, tentukan

gaya minimum per pitch yang akan memutuskan sambungan.

Jika sambungan di atas diberi beban yang mempunyai angka keamanan 4, tentukan

tegangan aktual yang terjadi pada plat dan keling.

Penyelesaian:

Diketahui: t = 15 mm; d = 25 mm; p = 75 mm; σtu = 400 MPa = 400 N/mm2; τu = 320

Mpa = 320 N/mm2; σcu = 640 MPa = 640 N/mm2

Gaya minimum per pitch yang akan memutuskan sambungan

Ketika tegangan ultimate diberikan, kita akan menentukan nilai ultimate dari

tahanan sambungan. Kita mengetahui bahwa tahanan retak ultimate dari plat per pitch,

Ptu = (p – d).t. σtu = (75 – 25)15.400 = 300 000 N

Tahanan geser ultimate dari keling per pitch,

Psu = n.π/4.d2. τu = 2. π/4.(25)2.320 = 314 200 N ...(n = 2)

dan tahanan crushing ultimate dari keling per pitch,

Pcu = n.d.t. σcu = 2.25.15.640 = 480 000 N

Dari di atas kita melihat bahwa gaya minimum per pitch yang akan memutus sambungan

adalah 300.000 N atau 300 kN.

Tegangan aktual yang dihasilkan dalam plat dan keling

Karena faktor keamanan adalah 4, oleh karena itu beban aman per panjang pitch dari

Misalkan σta, τa, dan σca adalah tegangan retak aktual, tegangan geser aktual dan tegangan

crushing aktual yang dihasilkan dengan beban aman 75.000 N pada keretakan, geseran dan

crushing.

Kita mengetahui bahwa tahanan retak aktual dari plat (Pta),

Pta = (p – d).t. σta

75.000 = (75 - 25)15.σta = 750.σta

σta = 75.000/750 = 100 N/mm2 = 100 MPa

Tahanan geser aktual dari keling (Psa),

Psa = n.π/4.d2.τa

75.000 = 2. π/4.(25)2. τa = 982. τa

τa = 75000/982 = 76,4 N/mm2 = 76,4 MPa

dan tahanan crushing aktual dari keling (Pca)

Pca = n.d.t. σca

75000 = 2.25.15. σca = 750 σca

σca = 75000/750 = 100 N/mm2 = 100 MPa.

4.8 Sambungan Keling untuk Struktur

Sambungan keling dikenal sebagai Lozenge joint yang digunakan untuk atap,

jembatan atau balok penopang dan lain-lain adalah ditunjukkan pada Gambar 4.13.

Misalkan b = Lebar dari plat,

t = Ketebalan plat, dan

d = Diameter dari lubang keling.

Dalam perancangan Lozenge joint, mengikuti prosedur sebagai berikut:

1. Diameter keling.

Diameter lubang keling diperoleh dengan menggunakan rumus Unwin’s, yaitu:

d = 6 t

Tabel 4.1: Ukuran keling untuk sambungan umum, menurut IS: 1929 – 1982.

2. Jumlah keling.

Jumlah keling yang diperlukan untuk sambungan dapat diperoleh dengan tahanan

geseran atau tahan crushing dari keling.

Misalkan Pt = Aksi tarik maksimum pada sambungan. ini adalah tahanan retak dari

plat pada bagian luar yang hanya satu keling.

n = Jumlah keling

Karena sambungan adalah double strap butt joint, oleh karena itu dalam double shear

(geser). Itu diasumsikan bahwa tahanan sebuah keling pada double shear adalah 1,75 kali

dari pada single shear.

Tahanan geser untuk 1 keling,

PS = 1,75. π/4.d2.τ

dan tahanan crushing untuk 1 keling,

Pc = d.t.σc

Jumlah keling untuk sambungan,

c s

t

P atau P

P n=

3. Ketebalan butt strap (plat pengikat ujung/penutup)

Ketebalan butt strap,

t1 = 1,25t, untuk cover strap tunggal

= 0,75t, untuk cover strap ganda (double)

4. Efisiensi sambungan

Hitung tahanan-tahanan sepanjang potongan 1-1, 2-2, dan 3-3.

Pada potongan 1-1, di sini hanya 1 lubang keling.

Jadi tahanan retak dari sambungan sepanjang 1-1 adalah:

Tahanan retak dari sambungan sepanjang 2-2 adalah:

Pt2 = (b - 2d).t.σt + kekuatan satu keling di depan potongan 2-2

(Untuk keretakan plat pada potongan 2-2, keling di bagian depan potongan 2-2 yaitu pada

potongan 1-1 harus yang pertama patah)

Dengan cara yang sama pada potongan 3-3 di isni ada 3 lubang keling.

Tahanan retak dari sambungan sepanjang 3-3 adalah:

Pt3 = (b - 3d).t.σt + kekuatan satu keling di depan potongan 3-3

Nilai dari Pt1, Pt2, Pt3, Ps atau Pc adalah kekuatan sambungan.

Kita mengetahui bahwa kekuatan plat tanpa keling adalah:

P = b.t.σt

Efisiensi sambungan,

P

P , P

, Pt , Pt

Pt1 2 3 satau c

= η

Catatan: Tegangan yang diijinkan dalam sambungan struktur adalah lebih besar dari pada

yang digunakan dalam desain pressure vessel. Nilai berikut biasa dipakai.

Untuk plat dalam tarikan = 140 Mpa Untuk keling dalam geser = 105 Mpa Untuk crushing dari keling dan plat Geser tunggal = 224 Mpa

Geser ganda = 280 Mpa

5. Pitch dari keling diperoleh dengan menyamakan kekuatan tarik sambungan dan

kekuatan geser keling. Tabel berikut menunjukkan nilai pitch menurut Rotscher.

Tabel 4.2: Pitch dari keling untuk sambungan struktur

6. Pitch terkecil (m) harus lebih besar dari pada 1,5.d

Contoh 2:

Dua batang baja mempunyai lebar 200 mm dan tebal 12,5 mm disambung dengan cara butt

joint dengan cover plat ganda. Rancanglah sambungan jika tegangan yang diijinkan adalah

80 MPa untuk tarikan, 65 MPa untuk geser, dan 160 MPa untuk crushing. Buatlah sebuah

sket dari sambungan.

Penyelesaian:

diketahui: b = 200 mm; t = 12,5 mm; σt = 80 MPa = 80 N/mm2; τ = 65 MPa = 65 N/mm2;

σc = 160 MPa = 160 N/mm2

Gambar 4.14: Sket rancangan sambungan butt joint double cover plat

1. Diameter keling

Kita mengetahui diameter lubang keling,

d = 6 t = 6 12,5 = 21,2 mm

Dari Tabel 4.1, kita melihat diameter lubang keling (d) adalah 21,5 mm dan berhubungan

dengan diameter keling sebesar 20 mm.

2. Jumlah keling

Misalkan n = Jumlah keling.

Kita mengetahui bahwa aksi tarik maksimum pada sambungan,

Pt = (b - d).t.σt = (200 – 21,5)12,5.80 = 178 500 N

Ketika sambungan adalah butt joint dengan cover plat ganda sperti Gambar 4.14, oleh

karena itu keling adalah pada geser ganda. Asumsikan bahwa tahanan keling pada geser

Tahanan geser 1 keling adalah

Ps = 1,75.π/4.d2.τ = 1,75. π/4.(21,5)2.65 = 41 300 N

Tahanan crushing 1 keling adalah

Pc = d.t.σc = 21,5.12,5.160 = 43 000 N

Ketika tahanan geser lebih kecil dari pada tahanan crushing, oleh karena itu jumlah keling

yang dipakai untuk sambungan adalah:

≅ = =

= 4,32

41300 178500

s t

P P

n 5

3. Ketebalan butt strap (plat pengikat ujung/penutup)

t1 = 0,75t = 0,75.12,5 = 9,375 dikatakan 9,4 mm

4. Efisiensi sambungan

Hitung tahanan-tahanan sepanjang potongan 1-1, 2-2, dan 3-3.

Pada potongan 1-1, di sini hanya 1 lubang keling.

Jadi tahanan retak dari sambungan sepanjang 1-1 adalah:

Pt1 = (b - d).t.σt = (200 – 21,5).12,5.80 = 178 500 N

Pada potongan 2-2, di sini ada 2 lubang keling. Dalam kasus ini, keretakan plat terjadi jika

keling pada potongan 1-1 (di depan potongan 2-2) terjadi geser.

Tahanan retak dari sambungan sepanjang 2-2 adalah:

Pt2 = (b - 2d).t.σt + Tahanan geser 1 keling

= (200 – 2.21,5).12,5.80 + 41300 = 198 300 N

Pada potongan 3-3, disini ada 2 lubang keling. Keretakan plat terjadi jika 1 keling pada

pada potongan 1-1 dan 2 keling pada potongan 2-2 terjadi geser.

Tahanan retak dari sambungan sepanjang potongan 3-3 adalah:

Pt3 = (b - 2d).t.σt + Tahanan geser 3 keling

= (200 – 2.21,5).12,5.80 + 2.41300 = 280 900 N Tahanan geser seluruh 5 keling adalah:

Ps =5.41300 = 206 500 N

Tahanan crushing dari seluruh 5 keling adalah:

Pc = 5.43000 = 215 000 N

Ketika kekuatan sambungan adalah nilai dari Pt1, Pt2, Pt3, Ps atau Pc , oleh karena itu

kekuatan sambungan adalah 178 500 N sepanjang potongan 1-1.

Kita mengetahui bahwa kekuatan plat tanpa keling adalah:

Efisiensi sambungan,

atau 8925 , 0 200000 178500 c

atau s 3 2 1

= =

=

P

P , P

, Pt , Pt Pt

η 89,25%

5. Pitch keling, p = 3 d + 5 mm = (3.21,5) + 5 = 69,5 mm ≈70 mm 6. Pitch terkecil, m = 1,5 d = 1,5.21,5 = 33,25 mm ≈35 mm

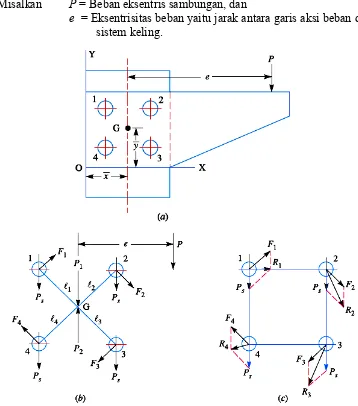

7. Jarak antara baris dari keling = 2,5 d = 2,5.21,5 = 53,75 mm ≈55 mm 4.9 Sambungan Keling dengan Beban Eksentris

Ketika garis aksi dari beban tidak melewati titik pusat dari sistem keling dan

seluruh keling tidak menerima beban yang sama, maka sambungan ini dinamakan

sambungan keling beban eksentris, seperti ditunjukkan pada Gambar 4.15 (a). Beban eksentris menghasilkan geser sekunder diakibatkan oleh kecenderungan gaya untuk

memutar sambungan terhadap pusat gravitasi yang menimbulkan geser.

Misalkan P = Beban eksentris sambungan, dan

e = Eksentrisitas beban yaitu jarak antara garis aksi beban dan pusat sistem keling.

Prosedur berikut ini untuk merancang sambungan keling beban eksentris;

1. Tentukan pusat gravitasi G dari sistem keling.

Misalkan A = Luas penampang setiap keling,

x1, x2, x3, dst = Jarak keling dari OY

2. Masukkan dua gaya P1 dan P2 pada pusat gravitasi G dari sistem keling. Gaya-gaya ini

adalah sama dan berlawanan arah dengan P seperti pada Gambar 4.15 (b).

3. Asumsikan bahwa seluruh keling adalah sama ukurannya, pengaruh P1 = P adalah

untuk menghasilkan beban geser langsung pada setiap keling yang sama besarnya.

Oleh karena itu beban geser langsung setiap keling adalah:

Ps = P/n

4. Pengaruh P2 = P adalah untuk menghasilkan momen putar yang besarnya P.e yang

cenderung memutar sambungan terhadap pusat gravitasi G dari sistem keling searah

jarum jam. Akibat momen putar, dihasilkan beban geser sekunder. untuk menentukan

beban geser sekunder, dibuat asumsi sebagai berikut:

a. Beban geser sekunder adalah sama dengan jarak radial keling dari pusat gravitasi

sistem keling.

b. Arah beban geser sekunder adalah tegak lurus dengan garis pusat keling terhadap

pusat gravitasi sistem keling.

Kita mengetahui bahwa jumlah momen putar eksternal akibat beban eksentris dan momen

tahanan internal dari keling harus sama dengan nol.

( ) ( ) ( )

5. Beban geser utama dan sekunder dapat ditambahkan untuk menentukan resultan beban

geser (R) pada setiap keling seperti pada Gambar 4.15 (c). Besarnya R menjadi:

θ

Ketika beban geser sekunder pada setiap keling adalah sama, kemudian keling

menerima beban yang besar yang mana sudut antara beban geser utama dan beban geser

sekunder menjadi minimum. Jika tegangan geser yang diijinkan (τ), diameter lubang keling

dapat diperoleh dengan rumus sebagai berikut:

Resultan gaya geser maksimum π. .τ 4

2 d

R=

Dari Tabel 4.1, diameter standar untuk lubang keling (d) dan diameter keling.

Contoh 3:

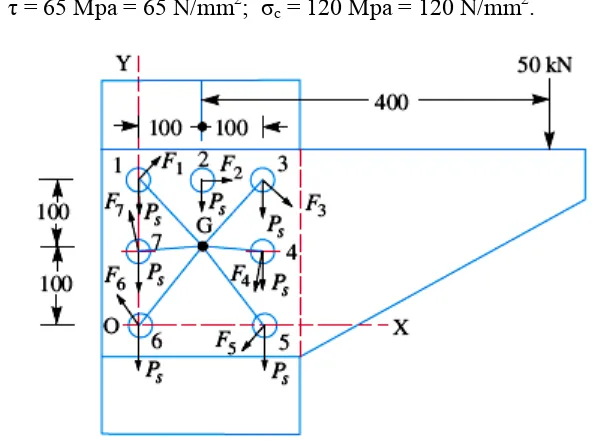

Sambungan keling lap joint dibebani secara eksentris dirancang untuk bracket baja seperti

Gambar 4.16 di bawah.

Gambar 4.16

Tebal plat bracket adalah 25 mm. Seluruh keling mempunyai ukuran yang sama.

Beban bracket P = 50 kN; spasi keling, C = 100 mm; lengan (arm) beban, e = 400 mm.

Beban geser yang diijinkan 65 MPa dan tegangan crushing adalah 120 MPa.

Tentukan ukuran keling yang digunakan untuk sambungan.

Diketahui: t = 25 mm; P = 50 kN = 50.103 N; e = 400 mm; n = 7; τ = 65 Mpa = 65 N/mm2; σc = 120 Mpa = 120 N/mm2.

Gambar 4.17: Diagram benda bebas:

Pertama adalah menentukan pusat gravitasi dari sistem keling x dan y.

Pusat gravitasi G dari sistem keling pada jarak 100 mm dari OY dan 114,3 mm dari OX,

seperti Gambar 4.17.

Kita mengetahui bahwa beban geser utama pada setiap keling adalah:

N

Beban geser utama sejajar dengan arah beban P seperti pada Gambar 4.17.

Momen putar dihasilkan oleh beban P akibat eksentrisitas (e).

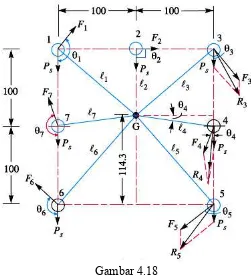

Gambar 4.18

Misalkan F1, F2, F3, F4, F5, F6 dan F7 adalah beban geser sekunder keling 1, 2, 3, 4,

5, 6, dan 7 ditempatkan pada jarak l1, l2, l3, l4, l5, l6 dan l7 dari pusat gravitasi sistem keling

seperti pada Gambar 4.18.

Dari geometri gambar, kita dapat menentukan bahwa:

mm

Persamaan momen puntir akibat eksentrisitas beban adalah:

[

]

Ketika beban geser sekunder seimbang dengan jarak radial dari pusat gravitasi, oleh

N

Dengan menggambar beban geser utama dan beban geser sekunder setiap keling, kita

melihat bahwa keling 3, 4, dan 5 mendapat beban yang terbesar. Sekarang kita menentukan

sudut antara beban geser utama dan beban geser sekunder untuk 3 keling ini. Dari geometri

Gambar 14.18, kita peroleh:

Resultan beban geser pada keling 3:

Resultan beban geser pada keling 4:

Resultan beban geser dapat ditentukan secara grafik seperti ditunjukan pada Gambar 4.18.

Dari atas kita melihat bahwa resultan beban geser maksimum adalah pada keling ke

5. Jika d adalah diameter lubang keling, maka resultan beban geser maksimum (R5)

Dari tabel 4.1, kita melihat diameter standar lubang keling (d) adalah 25,5 mm dan

dihubungkan diameter keling adalah 24 mm.

Mari sekarang kita cek sambungan untuk tegangan crushing. Kita mengetahui bahwa:

MPa 95 , 51 mm

N 95 , 51 25 . 5 , 25

33121 .

crushing Panampang

maksimum Beban

crushing

Tegangan = = 5 = = 2 =

t d R

Ketika tegangan ini di bawah tegangan crushing sebesar 120 Mpa, maka desain adalah

aman.

Contoh macam-macam konstruksi dan diagram benda bebasnya. 1.

2

.

Gambar 4.20

3.

4.

Gambar 4.22

Latihan:

1. Dua plat tebalnya 16 mm disambung dengan double riveted lap joint. Pitch setiap baris

keling 90 mm. Diameter keling 25 mm. Tegangan yang diijinkan adalah:

Tentukan efisiensi sambungan?

2. Single riveted double cover butt joint dibuat pada plat dengan tebal 10 mm dan

diameter keling 20 mm, pitch 60 mm. Hitung efisiensi sambungan?

3. Double riveted double cover butt joint dibuat pada plat dengan tebal 12 mm dan

diameter keling 18 mm, pitch 80 mm. Hitung efisiensi sambungan?

4. Double riveted lap joint (chain riveting) untuk menyambung 2 plat dengan tebal 10

mm. Tegangan yang diijinkan adalah σt = 60 MPa; τ = 50 MPa; dan σc = 80 MPa.

Tentukan diameter keling, pitch keling dan jarak antara baris keling. Juga tentukan

efisiensi keling.

5. sebuah bracket didukung oleh 4 keling yang sama ukurannya, seperti ditunjukkan pada

Gambar 4.23. Tentukan diameter keling jika tegangan geser maksimum adalah 140

Mpa.

6. Sebuah bracket dikeling ke sebuah kolom dengan 6 keling yang sama ukurannya

seperti pada Gambar 4.24. Bracket membawa beban 100 kN pada jarak 250 mm kolom.

Jika tegangan geser maksimum dalam keling dibatasi 63 Mpa, tentukan diameter

BAB V

SAMBUNGAN LAS (WELDING JOINT)

5.1 Pendahuluan

Sambungan las adalah sebuah sambungan permanen yang diperoleh dengan

peleburan sisi dua bagian yang disambung bersamaan, dengan atau tanpa tekanan dan

bahan pengisi. Panas yang dibutuhkan untuk peleburan bahan diperoleh dengan

pembakaran gas (untuk pengelasan gas) atau bunga api listrik (untuk las listrik).

Pengelasan secara intensif digunakan dalam fabrikasi sebagai metode alternatif

untuk pengecoran atau forging (tempa) dan sebagai pengganti sambungan baut dan keling.

Sambungan las juga digunakan sebagai media perbaikan misalnya untuk menyatukan

logam akibat crack (retak), untuk menambah luka kecil yang patah seperti gigi gear.

5.2 Jenis Sambungan Las

Ada dua jenis sambungan las, yaitu:

1. Lap joint atau fillet joint

Sambungan ini diperoleh dengan pelapisan plat dan kemudian mengelas sisi dari

plat-plat. Bagian penampang fillet (sambungan las tipis) mendekati triangular (bentuk segitiga).

Sambungan fillet bentuknya seperti pada Gambar 5.1 (a), (b), dan (c).

Gambar 5.1: Sambungan las jenis lap joint.

2. Butt joint.

Butt joint diperoleh dengan menempatkan sisi plat seperti ditunjukkan pada Gambar

5.2. Dalam pengelasan butt, sisi plat tidak memerlukan kemiringan jika ketebalan plat

kurang dari 5 mm. Jika tebal plat adalah 5 mm sampai 12,5 mm, maka sisi yang

Gambar 5.2: Sambungan las butt joint

Jenis lain sambungan las dapat dilihat pada Gambar 5.3 di bawah ini.

Gambar 5.3: Tipe lain sambungan las.

5.3 Kekuatan sambungan las fillet melintang

Lap joint (sambungan las fillet melintang) dirancang untuk kekuatan tarik, seperti

pada Gambar 5.4 (a) dan (b).

Gambar 5.4: Lap joint

Untuk menentukan kekuatan sambungan las, diasumsikan bahwa bagian fillet

adalah segitiga ABC dengan sisi miring AC seperti terlihat pada Gambar 5.5. Panjang

setiap sisi diketahui sebagai ukuran las dan jarak tegak lurus kemiringan BD adalah tebal

leher. Luas minimum las diperoleh pada leher BD, yang diberikan dengan hasil dari tebal

leher dan panjang las.

Misalkan t = Tebal leher (BD).

s = Ukuran las = Tebal plat,

l = Panjang las,

Dari Gambar 5.5, kita temukan ketebalan leher adalah:

t = s.sin45o = 0,707.s Luas minimum las atau luas leher adalah:

A = t.l =0,707.s.l (5 – 1)

Jika σt adalah tegangan tarik yang diijinkan untuk las logam, kemudian kekuatan tarik

sambungan untuk las fillet tunggal (single fillet weld) adalah:

P = 0,707.s.l. σt (5 – 2)

dan kekuatan tarik sambungan las fillet ganda (double fillet weld) adalah:

P = 2.0,707.s.l. σt= 1,414.s.l. σt (5 – 3)

5.4 Kekuatan sambungan las fillet sejajar

Sambungan las fillet sejajar dirancang untuk kekuatan geser seperti terlihat pada

Gambar 5.6. Luas minimum las atau luas leher:

A = 0,707.s.l

Jika τ adalah tegangan geser yang diijinkan untuk logam las, kemudian kekuatan geser dari

sambungan untuk single paralel fillet weld (las fillet sejajar tunggal),

P = 0,707.s.l. τ (5 – 4)

dan kekuatan geser sambungan untuk double paralel fillet weld,

P = 2.0,707.s.l. τ = 1,414.s.l. τ (5 – 5)

Catatan:

1. Jika sambungan las adalah kombinasi dari las fillet sejajar ganda dan melintang

tunggal seperti Gambar 5.6 (b), kemudian kekuatan sambungan las adalah dengan

menjumlahkan kedua kekuatan sambungan las, yaitu;

P = 0,707.s.l1. σt + 1,414.s.l2. τ

dimana l1 adalah lebar plat.

2. Untuk memperkuat las fillet, dimensi leher adalah 0,85.t.

Contoh 1:

Sebuah plat lebar 100 mm dan tebal 10 mm dilas dengan plat lain secara las fillet sejajar

ganda (double paralel fillet weld). Plat dikenai beban statis 80 kN. Tentukan panjang las

jika tegangan geser yang diijinkan dalam las tidak melebihi 55 MPa.

Penyelesaian:

diketahui: Lebar = 100 mm; Tebal = 10 mm; P = 80 kN = 80.103 N; τ = 55 MPa = 55 N/mm2.

Misalkan l = Panjang las, dan

s = Ukuran las = tebal plat = 10 mm.

Kita mengetahui bahwa beban maksimum yang dibawa plat untuk double paralel fillet

weld (P) pada persamaan (5 – 5) adalah:

80.103 = 1,414.s.l.τ = 1,414.10.l.55 = 778.l l = 80.103 /778 = 103 mm

Tambahan 12,5 mm untuk mengawali dang mengakhiri las, sehingga panjang las total:

l = 103 + 12,5 = 115,5 mm

5.5 Kasus khusus sambungan las fillet

Kasus berikut dari sambungan las fillet adalah penting untuk diperhatikan:

1. Las fillet melingkar yang dikenai torsi. Perhatikan batang silinder yang

misalkan d = Diameter batang,

r = Radius batang,

T = Torsi yang bekerja pada batang,

s = Ukuran las,

t = Tebal leher,

J = Momen inersia polar dari bagian las

= π.t.d3/4

Gambar 5.7

Kita mengetahui bahwa tegangan geser untuk material adalah:

2

Tegangan geser terjadi pada bidang horisontal sepanjang las fillet. Geser maksimum terjadi

pada leher las dengan sudut 45o dari bidang horisontal.. Panjang leher, t = s.sin 45o = 0,707.s ddan tegangan geser maksimum adalah:

2

2. Las fillet melingkar yang dikenai momen bending. Perhatikan batang silinder

yang dihubungkan ke plat kaku dengan las fillet seperti pada Gambar 5.8.

Misalkan d = Diameter batang,

M= Momen banding pada batang,

s = Ukuran las,

t = Tebal leher,

Z = Section modulus dari bagian las

= π.t.d2/4

Kita mengetahui bahwa momen bending adalah:

Gambar 5.8

Tegangan bending terjadi pada bidang horisontal sepanjang las fillet. Tegangan bending

dan tegangan bending maksimum adalah::

(5 – 7)

3. Las fillet memanjang yang dikenai beban torsi. Perhatikan plat vertikal dilas ke

plat horisontal dengan dua las fillet seperti pada Gambar 5.9.

misalkan T = Torsi yang bekerja pada plat vertikal,

l = Panjang las,

s = Ukuran las,

t = Tebal leher,

J = Momen inersia polar dari bagian las

(utk 2 sisi las)

Gambar 5.9

Variasi tegangan geser adalah sama dengan variasi tegangan normal sepanjang (l) dari

balok yang dikenai bending murni.

Tegangan geser menjadi:

Tegangan geser maksimum terjadi pada leher, yaitu:

(5 – 8)

Contoh 2:

Sebuah poros pejal dengan diameter 50 mm dilas ke plat tipis dengan las fillet 10 mm

seperti pada Gambar 5.10. Tentukan torsi maksimum yang dapat ditahan sambungan las

jika tegangan geser maksimum material las tidak melebihi 80 Mpa.

Penyelesaian:

diketahui: d = 50 mm; s = 10 mm ; τmax = 80 MPa = 80 N/mm2

T = Torsi maksimum yang dapat ditahan sambungan las.

Kita mengetahui tegangan geser maksimum pada persamaan (5 – 6) adalah:

78550

Sebuah plat panjangnya 1 m, tebal 60 mm dilas ke plat lain pada sisi kanan dan kiri dengan

las fillet 15 mm, seperti pada Gambar 5.11. Tentukan torsi maksimum yang dapat ditahan

sambungan las jika tegangan geser maksimum dalam bahan las tidak melebihi 80 MPa.

Gambar 5.11

Penyelesaian:

Diketahui: l = 1m = 1000 mm ; Tebal = 60 mm; s = 15 mm ; τmax = 80 MPa = 80 N/mm2.

T = Torsi maksimum yang dapat ditahan sambungan las

Kita mengetahui tegangan geser maksimum pada persamaan (5 – 8) adalah:

5.6 Kekuatan Butt Joint

Sambungan butt dirancang untuk tarik dan tekan. Perhatikan sambungan V-butt

Gambar 5.12: Butt joint

Dalam butt joint, panjang ukuran las adalah sama dengan tebal leher yang sama

dengan tebal plat.

Kekuatan tarik butt joint (single-V atau square butt joint),

P = t.l.σt (5 – 9)

dimana l = panjang las. Secara umum sama dengan lebar plat.

dan kekuatan tarik double-V butt joint seperti pada Gambar 5.12 (b) adalah:

P = (t1 + t2).l.σt (5 – 10)

dimana t1 = Tebal leher bagian atas, dan

t2 = Tebal leher bagian bawah.

Sebagai catatan bahwa ukuran las bisa lebih besar dari pada ketebalan plat, tetapi

dapat juga lebih kecil. Tabel berikut menunjukkan ukuran las minimum yang

direkomendasikan.

Tabel 5.1: Ukuran las minimum yang direkomendasikan.

Contoh 3:

Sebuah plat lebarnya 100 mm dan tebalnya 12,5 mm dilas ke plat lain dengan las fillet

sejajar. Plat tersebut mendapat beban 50 kN. Tentukan panjang las jika tegangan

maksimum tidak melebihi 56 MPa. Perhatikan bahwa sambungan las dibawah beban statis

Penyelesaian:

Diketahui: Lebar = 100 mm ; Tebal = 12,5 mm ; P = 50 kN = 50.103 N ; τ = 56 MPa = 56 N/mm2.

• Panjang las untuk beban statis:

Misalkan l = Panjang las, dan

s = Ukuran las = tebal plat = 12,5 mm

Kita tahu bahwa beban maksimum yang dibawa plat untuk double paralel fillet weld (P)

pada persamaan (5 – 5) adalah:

P = 1,414.s.l. τ

50.103 = 1,414.12,5.l.56 = 990.l l = 50.103/990 = 50,5 mm

Penambahan 12,5 mm untuk awal dan akhir las adalah:

l = 50,5 + 12,5 = 63 mm

• Panjang las untuk beban fatik

Dari tabel 5.2 di bawah ini kita dapat menentukan faktor konsentrasi tegangan untuk

paralel fillet welding adalah 2,7.

Tabel 5.2 : Faktor konsentrasi tegangan

Tegangan geser yang diijinkan adalah: τ = 56/2,7 = 20,74 N/mm2.

Kita tahu bahwa beban maksimum yang dibawa plat untuk double paralel fillet weld (P)

pada persamaan (5 – 5) adalah:

P = 1,414.s.l. τ

50.103 = 1,414.s.l. τ = 1,414.12,5.l.20,74 = 367.l l = 50.103/367 = 136,2 mm

Penambahan 12,5 mm untuk awal dan akhir las adalah:

Contoh 4:

Sebuah plat lebarnya 75 mm dan tebal 12,5 mm disambung dengan plat lain secara single

transverse weld dan double paralel fillet weld seperti pada Gambar 5.13. Tegangan tarik

maksimum 70 MPa dan tegangan geser maksimum 56 MPa. Tentukan panjang las setiap

paralel fillet weld, jika sambungan dikenai beban statis dan fatik.

Gambar 5.13

Penyelesaian:

Diketahui: Lebar = 75 mm ; Tebal = 12,5 mm ; σt = 70 MPa = 70 N/mm2 ;

τ = 56 MPa = 56 N/mm2.

Panjang efektif las (l1) untuk transverse weld diperoleh dengan pengurangan 12,5 mm dari

lebar plat.

l1 = 75 – 12,5 = 62,5 mm

• Panjang setiap fillet paralel untuk beban statis.

Misalkan l2 = Panjang setiap fillet paralel.

Kita tahu bahwa beban maksimum yang dapat dibawa plat adalah:

P = luas x tegangan = 75.12,5.70 = 65 625 N.

Beban yang dibawa oleh single transverse weld pada persamaan (5 – 2) adalah :

P1 = 0,707.s.l1. σt = 0,707.12,5.62,5.70 = 38 664 N

dan beban yang dibawa oleh double paralel fillet weld pada persamaan (5 – 5) adalah

P2 = 1,414.s.l2. τ = 1,414.12,5.l2.56 = 990.l2

Beban yang dibawa oleh sambungan las (P):

65 625 = P1 + P2 = 38 664 + 990.l2

l2 = 27,2 mm

Penambahan 12,5 mm untuk awal dan akhir las adalah:

l2 = 27,2 + 12,5 = 39,7 mm ≈ 40 mm

• Panjang setiap fillet paralel untuk beban fatik.

Dari tabel 5.2, kita dapat menentukan faktor konsentrasi tegangan untuk transverse weld

Tegangan tarik yang diijinkan adalah: σt = 70/1,5 = 46,7 N/mm2

dan tegangan geser yang diijinkan adalah: τ = 56/2,7 = 20,74 N/mm2

Beban yang dibawa oleh single transverse weld pada persamaan (5 – 2) adalah :

P1 = 0,707.s.l1. σt = 0,707.12,5.62,5.46,7 = 25 795 N

dan beban yang dibawa oleh double paralel fillet weld pada persamaan (5 – 5) adalah

P2 = 1,414.s.l2. τ = 1,414.12,5.l2.20,74 = 366.l2

Beban yang dibawa oleh sambungan las (P):

65 625 = P1 + P2 = 25 795 + 366.l2

l2 = 108,8 mm

Penambahan 12,5 mm untuk awal dan akhir las adalah:

l2 = 108,8 + 12,5 = 121,3 mm ≈ 122 mm

5.7 Beban eksentris sambungan las

Beban eksentris dapat terjadi pada sambungan las dengan berbagai cara. Ketika

tegangan geser dan tegangan bending secara simultan terjadi pada sambungan, maka

tegangan maksimum menjadi:

Tegangan normal maksimum adalah:

(5 – 11)

Tegangan geser maksimum adalah:

(5 – 12)

dimana σb = Tegangan bending,

τ = Tegangan geser

Ada dua kasus beban eksentris sambungan las, yaitu:

Kasus 1:

Perhatikan sambungan tetap T pada salah satu ujungnya dikenai beban eksentris P pada

jarak e seperti pada Gambar 5.14.

misalkan l = Panjang las,

s = Ukuran las,

t = Tebal leher,

Sambungan mendapat dua jenis tegangan:

1. Tegangan geser langsung akibat gaya geser P pada las, dan

2. Tegangan bending akibat momen bending P x e.

Kita tahu bahwa luas leher las adalah:

A = Tebal leher x panjang las

= t.l.2 = 2 t l (untuk double fillet weld)

= 2.0,707.s.l = 1,414.s.l (t = s.cos45o = 0,707.s) Tegangan geser pada las adalah:

(5 – 13)

Section modulus dari logam las melalui leher las adalah:

(untuk kedua sisi las)

(5 – 14)

Momen bending, M = P.e

Tegangan bending, (5 – 15)

Kita tahu bahwa tegangan normal maksimum adalah lihat persamaan (5-11):

Tegangan geser maksimum adalah lihat persamaan (5-12):

Kasus 2:

Ketika sambungan las dibebani secara eksentris seperti pada Gambar 5.15, maka

1. Tegangan geser utama, dan

2. Tegangan geser akibat momen puntir.

Gambar 5.15: Sambungan las dibebani secara eksentris

Misalkan P = Beban eksentris,

e = Eksentrisitas yaitu yaitu jarak tegak lurus antara garis aksi beban dan

pusat gravitasi (G) dari fillet.

l = Panjang las,

s = Ukuran las,

t = Tebal leher.

Dua gaya P1 dan P2 adalah didahului pada pusat gravitasi G dari sistem las.

Pengaruh beban P1 = P adalah untuk menghasilkan tegangan geser utama yang

diasumsikan seragam sepanjang las. Pengaruh P2 = P menghasilkan momen puntir sebesar

P x e yang memutar sambungan terhadap pusat gravitasi dari sistem las. Akibat momen

puntir menimbulkan tegangan geser sekunder.

Kita tahu bahwa tegangan geser utama adalah sama dengan persamaan (5-13)

(luas leher untuk single fillet weld = t.l = 0,707s.l)

Ketika tegangan geser akibat momen puntir (T = P.e) pada beberapa bagian adalah

seimbang untuk jarak radial dari G, sehingga tegangan akibat P.e pada titik A adalah

seimbang dengan AG (r2) dan arahnya memutar ke kanan terhadap AG. Dapat ditulis:

dimana τ2 adalah tegangan geser pada jarak maksimum (r2) dan τ adalah tegangan geser