ANALISIS KEBIJAKAN PERUSAHAAN

DALAM PENGENDALIAN PERSEDIAAN BAHAN BAKU

DI PT X

Oleh :

ENY PUJIHASTUTI A14105541

PROGRAM SARJANA EKSTENSI MANAJEMEN AGRIBISNIS FAKULTAS PERTANIAN

INSTITUT PERTANIAN BOGOR 2008

RINGKASAN

ENY PUJIHASTUTI. Analisis Kebijakan Perusahaan Dalam Pengendalian

Persediaan Bahan Baku di PT X. Di bawah bimbingan D WI RACHMINA. Perusahaan harus mempertahankan kelangsungan operasionalnya untuk mempertahankan konsistensinya di pasar dengan memperhatikan ketersediaan faktor- faktor produksi seperti bahan baku, bahan kemas, maupun tenaga kerja. Kajian mengenai persediaan baik persediaan dari faktor- faktor produksi maupun persediaan produk jadi menjadi suatu kebutuhan sekalipun pada akhirnya akan meningkatkan biaya bagi perusahaan. Oleh karena itu perlu ada usaha untuk mengelola persediaan secara efektif dan efisien.

Permasalahan yang terjadi di PT X adalah seringnya perusahaan mengalami kegagalan produksi akibat dari kurangnya pasokan bahan baku di gudang. Hal ini kemudian menjadi permasalahan karena perusahaan pada akhirnya mengalami kerugian baik kerugian material maupun non material. Kerugian material yang dialami perusahaan berupa keuntungan yang hilang sedangkan keuntungan non material berupa kehilangan konsumen loyal.

Tujuan penelitian ini adalah 1) Menganalisis sistem persediaan yang telah dilakukan PT X, 2) Menentukan decoupling point yaitu suatu kondisi dimana perusahaan dapat melakukan aktivitas tanpa menunggu permintaan langsung dari supplier dalam rantai produksi perusahaan sehingga dapat diketahui strategi yang dapat digunakan dalam persediaan, 3) Menentukan safety stock persediaan optimum bahan baku skim dari leadtime pemasok yang bervariasi, 4) Menentukan kebijakan terbaik yang mungkin dilakukan dalam persediaan. Jenis data yang digunakan adalah data primer dan data sekunder baik. Analisis data dilakukan dengan tahapan pene ntuan decoupling point, identifikasi biaya persediaan, peramalan persediaan menggunakan minitab dan Excel, penentuan safety stock ,

reorder point, dan analisis biaya yang dikeluarkan serta kerugian yang mungkin

timbul.

Decoupling point PT X saat ini berada pada aktivitas pengadaan bahan baku.

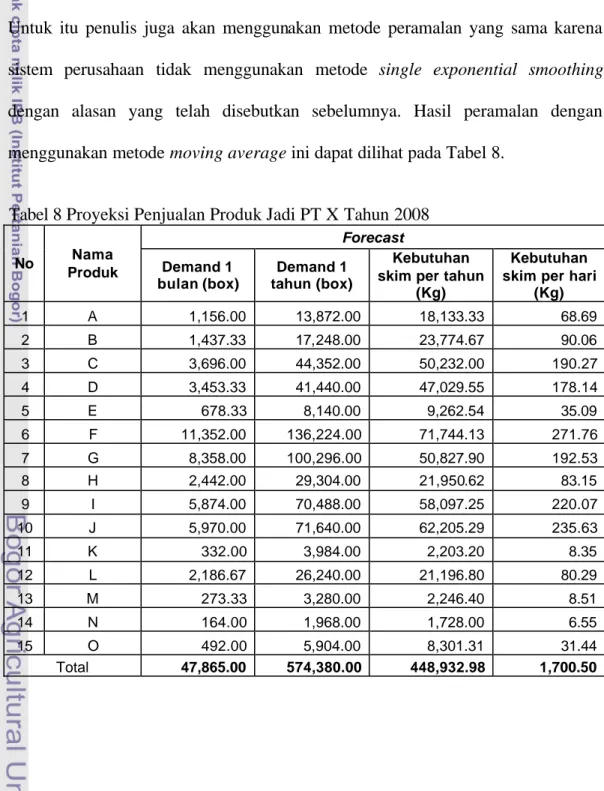

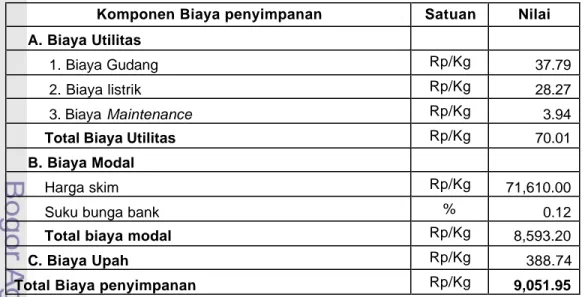

Bahan baku yang saat ini berada dalam titik kritis adalah bahan baku skim dengan tingkat kebutuhan yang meningkat pesat. Metode peramalan yang digunakan adalah moving average karena cepat, mudah dan mampu mengakomodasi perubahan informasi yang cepat. Dari hasil peramalan diperoleh proyeksi penjualan tahun 2008 untuk keseluruhan produk PT X adalah sebanyak 574.380 box dengan tingkat penggunaan skim sebesar 448.932,28 Kg. Biaya penyimpanan yang dikeluarkan PT X adalah sebesar Rp 9.051,95 per Kg, sedangkan biaya pemesanan sebesar Rp 3,089,950 setiap kali pesan.

Berdasarkan perhitungan perusahaan dengan menggunakan economic order

quantity diperoleh hasil jumlah pemesanan ekonomis yang dilakukan perusahaan

adalah sebesar 17.506,95 Kg yang dilakukan sebanyak 25 kali dalam satu tahun. Namun kondisi ini tidak mampu mengantisipasi ketidakpastian permintaan produk jadi dan leadtime supplier. Simulasi pertama yang dilakukan peneliti untuk mengantisipasi ketidakpastian adalah menyiapkan sejumlah safety stock untuk ditempatkan jika sewaktu-waktu terjadi kekurangan pasokan. Berdasarkan

perhitungan diperoleh safety stock sebanyak 37.500 Kg dengan tingkat kebutuhan selama leadtime sebanyak 132.650 Kg. Namun jumlah ini pada akhirnya akan memenuhi gudang dan menyulitkan sistem FIFO yang dilakukan. Untuk itu peneliti melakukan simulasi 2 dengan melakukan pemesanan berkala dari jumlah yang dipesan. Berdasarkan perhitungan diperoleh hasil untuk pemesanan berdasarkan EOQ diperoleh jumlah pemesanan sebanyak 9.600 Kg sedangkan berdasarkan efisiensi kontainer diperoleh hasil 24.000 Kg. Jika dibandingkan simulasi kedua ini tidak berbeda jauh dengan kondisi yang dilakukan perusahaan, namun secara implisit, metode ini menunjukkan bahwa ada bahan baku yang ditempatkan sebagai safety stock sebesar 6.500 Kg.

Hasil penelitian menunjukkan bahwa penggunaan safety stock meningkatkan biaya persediaan yang dikeluarkan perusahaan per tahun menjadi Rp 950,276,067.87 dari biaya semula sebesar Rp 158.474.010,57. Dengan pemesanan yang berulang biaya persediaan tersebut dapat ditekan menjadi Rp 505,870,668.99. Tingkat biaya persediaan yang dihasilkan dari ketiga simulasi ini jauh lebih besar dibandingkan dengan tingkat biaya persediaan yang dikeluarkan perusahaan dengan metode yang digunakan saat ini. Namun jika dibandingkan dengan kemungkinan kehilangan penjualan akibat kurangnya pasokan bahan baku, biaya persediaan dari simulasi ini jauh lebih kecil. Penggunaan simulasi ini mampu menjawab permasalahan yang saat ini dihadapi oleh perusahaan mengenai turunnya service level perusahaan akibat kurangnya pasokan bahan baku.

ANALISIS KEBIJAKAN PERUSAHAAN

DALAM PENGENDALIAN PERSEDIAAN BAHAN BAKU

DI PT X

Oleh :

ENY PUJIHASTUTI A14105541

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Pertanian

Pada

Fakultas Pertanian, Institut Pertanian Bogor

PROGRAM SARJANA EKSTENSI MANAJEMEN AGRIBISNIS FAKULTAS PERTANIAN

INSTITUT PERTANIAN BOGOR 2008

Judul Skripsi : ANALISIS KEBIJAKAN PERUSAHAAN DALAM

PENGENDALIAN PERSEDIAAN BAHAN BAKU DI PT X Nama : Eny Pujihastuti

NRP : A14105541

Menyetujui, Dosen Pembimbing

Ir. Dwi Rachmina, MSi NIP. 131918053

Mengetahui, Dekan Fakultas Pertanian

Prof. Dr. Ir. Didy Sopandie, M. Agr NIP. 131124019

PERNYATAAN

DENGAN INI SAYA MENYATAKAN BAHWA SKRIPSI BERJUDUL ”ANALISIS KEBIJAKAN PERUSAHAAN DALAM PENGENDALIAN PERSEDIAAN BAHAN BAKU DI PT X” BELUM PERNAH DIAJUKAN SEBAGAI KARYA TULIS ILMIAH PADA PERGURUAN TINGGI ATAU LEMBAGA MANAPUN UNTUK TUJUAN MEMPEROLEH GELAR AKADEMIK TERTENTU. SAYA JUGA MENYATAKAN BAHWA SKRIPSI

INI BENAR-BENAR HASIL KARYA SENDIRI DAN TIDAK

MENGANDUNG BAHAN-BAHAN YANG PERNAH DITULIS ATAU DITERBITKAN OLEH PIHAK LAIN KECUALI SEBAGAI RUJUKAN YANG DINYATAKAN DALAM NASKAH.

Bogor, September 2008

Eny Pujihastuti A14105541

RIWAYAT HIDUP

Penulis merupakan putri pertama dari pasangan Bapak Suyat dan Ibu Tati Setiawati yang lahir pada tanggal 28 Januari 1982 di Bogor, Jawa Barat. Pada tahun 1988, penulis menamatkan pendidikan Taman Kanak-kana di TK Tunas Rimba I Bogor, dan pada tahun 1994 menamatkan pendidikan dasar di SDN Panaragan II Bogor. Selanjutnya, penulis melanjutkan pendidikan ke SMPN 4 Bogor serta menamatkan pendidikan SMU di Sekolah Menengah Analis Kimia Bogor pada tahun 2001. Pada tahun yang sama, penulis juga diterima menjadi mahasiswa Institut Pertanian Bogor melalui jalur seleksi raport di Departemen Matematika dan Ilmu Pengetahuan Alam pada Program Diploma Analisis Lingkungan angkatan 38 dan lulus pada tahun 2004. Pada tahun 2005, penulis diterima bekerja di sebuah perusahaan manufaktur yang bergerak di bidang food

and beverage, dan di tahun yang sama penulis melanjutkan kegiatan perkuliahan

ke Program Studi Ekstensi Manajemen Agribisnis, Fakultas Pertanian, Institut Pertanian Bogor.

KATA PENGANTAR

Alhamdulillahi robbil ’alamin, segala puji dan syukur penulis ucapkan

kepada Allah SWT yang senantiasa memberikan kasih sayang, melimpahkan berkah dan rahmat-Nya yang Maha Luas dan tiada terbatas. Atas izin Allah SWT pula penulis dapat menyelesaikan skripsi dalam waktu yang telah ditentukan.

Sripsi yang ditulis mengambil topik mengenai ”Analisis Kebijakan Perusahaan dalam Pengendalian Persediaan Bahan Baku di PT X”. Penelitian ini bertujuan untuk mengkaji sistem persediaan terbaik yang dapat diambil perusahaan dalam rangka mengatasi permasalahan ketidakpastian permintaan dan

leadtime pemasok.

Akhirnya, penulis berharap semoga skripsi ini dapat bermanfaat bagi pihak yang memerlukan serta dapat memperkaya khasanah pembaca. Penelitian ini merupakan hasil maksimal yang dapat dikerjakan oleh penulis.

UCAPAN TERIMA KASIH

Alhamdulillahi robbil ’alamin, atas berkah, rahmat dan izin dari Allah

SWT akhirnya penulisan skripsi ini dapat diselesaikan sesuai dengan waktu yang telah direncanakan. Penyelesaian skripsi ini tak terlepas dari bantuan berbagai pihak. Oleh karena itu, pada bagian ini penulis ingin menyampaikan terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Ir. Dwi Rachmina, MSi, selaku dosen pembimbing yang telah memberikan bimbingan, arahan dan solusi sehingga penulis diberi kemudahan dalam melakukan dan menyelesaikan penelitian dan penulisan skripsi ini.

2. Muhammad Firdaus, PhD, selaku dosen penguji utama. Terima kasih atas ilmu, kritik serta masukan berharga bagi kesempurnaan skripsi ini.

3. Ir. Popong Nurhayati, MM, selaku dosen Komisi Pendidikan dan dosen evaluator pada kolokium yang telah memberikan masukan dan arahan dalam proposal penelitian. Terima kasih atas waktu yang diluangkan bagi berjalannya proses sidang dengan lancar.

4. Andri Camus, STP selaku manajer Quality Control yang telah mengizinkan dan membantu penulis untuk melakukan penelitian di PT X.

5. Sekretariat Program Studi Ekstensi Manajemen Agribisnis yang telah membantu penulis hingga penulis dapat menyelesaikan studi tepat waktu. 6. Bapak, Ibu dan Adik tercinta, yang telah menjadi sumber kekuatan terbesar

bagi penulis dalam menyelesaikan skripsi ini dengan doa, cinta, kasih saya ng, pengorbanan dan kerja keras yang tiada henti.

8. A. Galih N, atas kasih sayang, kesabaran dan bantuan yang telah diberikan kepada penulis selama penyusunan skripsi ini.

9. Semua pihak yang turut membantu dalam penyusunan skripsi ini yang tidak dapat disebutkan satu per satu.

Akhirnya, semoga amal baik Bapak/Ibu serta rekan-rekan sekalian mendapat kebaikan dari Allah SWT. Amin.

Bogor, September 2008

i

DAFTAR ISI

DAFTAR ISI ... i

DAFTAR TABEL... iii

DAFTAR GAMBAR ... iv DAFTAR LAMPIRAN ... v BAB I. PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Perumusan Masalah ... 4 1.3. Tujuan Penelitian ... 7 1.4. Kegunaan Penelitian ... 7

1.5. Ruang Lingkup Penelitian... 8

BAB II. TINJAUAN PUSTAKA... 9

2.1. Supply Chain Management ... 9

2.2. Pengendalian Persediaan... 10

BAB III. KERANGKA PEMIKIRAN ... 12

3.1. Kerangka Pemikiran Teoritis ... 12

3.1.1. Konsep Persediaan... 12

3.1.1.1. Definisi Persediaan ... 12

3.1.1.2. Klasifikasi Persediaan ... 13

3.1.1.3. Fungsi Persediaan ... 16

3.1.1.4. Faktor-Faktor yang Mempengaruhi Persediaan . 18 3.1.1.5. Biaya-Biaya Persediaan ... 19

3.1.2. Konsep Make to Order dan Make to Stock... 22

3.2. Kerangka Pemikiran Operasional ... 23

3.3. Hipotesis ... 26

BAB IV. METODE PENELITIAN... 27

4.1. Lokasi dan Waktu Penelitian ... 27

4.2. Metode Pengumpulan Data ... 27

4.3. Jenis dan Sumber Data ... 28

4.4. Metode Analisis ... 29

4.4.1. Analisis Deskriptif ... 29

4.4.2. Peramalan Produksi ... 29

4.4.3. Economic Order Quantity (EOQ) ... 30

4.4.4. Model Probabilistik ... 31

4.4.5. Analisis Kebijakan... 34

BAB V. KEADAAN UMUM PERUSAHAAN ... 35

5.1. Sejarah Singkat Perusahaan ... 35

5.2. Struktur Organisasi Perusahaan ... 35

5.3. Produk PT X ... 36

5.5. Mekanisme Proses Produksi ... 39

5.6. Jaringan Pemasaran Produk ... 40

BAB VI. SISTEM PENGADAAN BAHAN BAKU PT X ... 41

6.1. Gambaran Umum Proses Manufaktur PT X ... 41

6.1.1. Perencanaan Produksi PT X ... 41

6.1.2. Pengadaan Bahan Baku ... 43

6.1.3. Proses Produksi ... 45

6.1.4. Distribusi ... 45

6.2. Decoupling Point ... 46

6.3. Manajemen Penggudangan ... 49

BAB VII. OPTIMALISASI PERSEDIAAN BAHAN BAKU SKIM ... 53

7.1. Peramalan Kebutuhan Bahan Baku Skim Tahun 2008 ... 53

7.2. Biaya Persediaan Bahan Baku Skim PT X Tahun 2008 ... 57

7.2.1. Biaya Pemesanan Bahan Baku Skim PT X Tahun 2008 ... 57

7.2.2. Biaya Penyimpanan Persediaan Bahan Baku PT X Tahun 2008 ... 59

7.2.2.1. Biaya Utilitas Bahan Baku Skim PT X Tahun 2008 ... 59

7.2.2.2. Biaya Modal Bahan Baku Skim PT X Tahun 2008 ... 60

7.2.2.3. Biaya Upah Karyawan PT X Tahun 2008 ... 61

7.3. Sistem Pembelian Bahan Baku Skim yang Dilakukan Perusahaan ... 62

7.4. Simulasi 1 : Penggunaan Sistem Safety Stock dalam Pengendalian Persediaan ... 64

7.4.1. Penentuan Safety Stock ... 64

7.4.2. Penentuan Kebutuhan Selama Leadtime ... 66

7.4.3. Penentuan Reorder Point ... 67

7.5. Simulasi 2 : Pemesanan Kebutuhan Selama Leadtime Secara Berkala ... 68

7.6. Analisis Biaya Persediaan ... 73

7.7. Perbandingan Biaya Persediaan dengan Tingkat Keuntungan yang Hilang ... 74

7.8. Analisis Kebijakan Sistem Persediaan Bahan Baku Skim... 78

BAB VIII. KESIMPULAN DAN SARAN ... 81

8.1. Kesimpulan ... 81

8.2. Saran... 82

iii

DAFTAR TABEL

Nomor Halaman

1. Tingkat Konsumsi dan Produksi Susu di Indonesia Tahun 2000 - 2007 ... 1

2. Laju Pertumbuhan Impor Susu di Indonesia Tahun 2003 – 2006... 2

3. Service level Produk Jadi PT X Periode Juli 2007 - Desember 2007 ... 4

4. Persentase Pembatalan Jadwal Produksi Periode Januari 2007 – Desember 2007... 5

5. Persentase rata-rata Faktor Penyebab Kegagalan Produksi Periode Januari 2007 – Desember 2007 ... 6

6. Persentase Kesesuaian Leadtime Pemasok Bahan Baku Skim Periode Januari 2007 – Desember 2007 ... 6

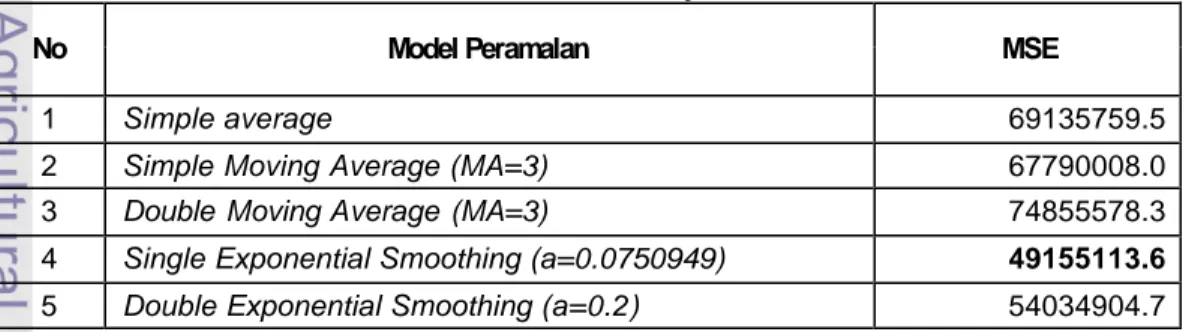

7. MSE untuk 5 Model Peramalan Penjualan PT X Periode Tahun 2008 ... 54

8. Proyeksi Penjualan Produk Jadi PT X Tahun 2008 ... 56

9. Komponen Biaya Pemesanan Bahan Baku Skim PT X Tahun 2008 ... 58

10. Komponen Biaya Penyimpanan Persediaan Bahan Baku PT X Tahun 2008... 61

11. Jumlah Pemesanan Ekonomis Bahan Baku Skim PT X Tahun 2008 ... 62

12. Tingkat Safety Stock Untuk Perencanaan Pengadaan Bahan Baku Skim PT X Periode Tahun 2008 ... 66

13. Kebutuhan Selama Leadtime Untuk Perencanaan Pengadaan Bahan Baku Skim PT X Periode Tahun 2008 ... 66

14. Reorder Point Untuk Perencanaan Pengadaan Bahan Baku Skim PT X Periode Tahun 2008 ... 67

15. Sistem Pengadaan Bahan Baku Simulasi 2 dengan Perumusan EOQ Untuk Perencanaan Pengadaan Bahan Baku Skim PT X Periode Tahun 2008 ... 70

16. Sistem Pengadaan Bahan Baku Simulasi 2 dengan Efisiensi Kontainer Untuk Perencanaan Pengadaan Bahan Baku Skim PT X Periode Tahun 2008 ... 72

17. Perbandingan Biaya Persediaan Bahan Baku Skim Antara Sistem Perusahaan dengan Simulasi Peneliti di PT X Tahun 2008... 73

18. Perbandingan Kemungkinan Total kerugian yang Dikeluarkan Perusahaan Akibat Variasi Leadtime Periode Tahun 2008……….. 77

DAFTAR GAMBAR

Nomor Halaman

1. Kerangka Pemikiran Operasional... 25

2. Tingkat Persediaan Versus Waktu bagi EOQ ... 31

3. Berbagai Variasi Permintaan Harian (d) dan Leadtime (L) ... 32

4. Interaksi antara Permintaan dan Leadtime pada Penentuan Safety Stock... 33

5. Proses Manufaktur PT X ... 46

6. Sistem Persediaan Perusahaan dengan Tingkat Fluktuasi Kebutuhan Bahan Baku Skim ... 63

7. Simulasi Sistem Persediaan Bahan Baku Menggunakan Safety Stock (Simulasi 1) ... 68

8. Sistem Persediaan Bahan Baku Menggunakan Safety Stock dengan Pemesanan Berkala EOQ (Simulasi 2a) ... 71

9. Sistem Persediaan Bahan Baku Menggunakan Safety Stock dengan Pemesanan Berkala Efisiensi Kontainer (Simulasi 2b)... 72

v

DAFTAR LAMPIRAN

Nomor Halaman

1. Struktur Organisasi PT X ... 85

2. Peramalan data sales dengan metode Simple Average menggunakan Microsoft Excel ... 86

3. Peramalan data sales dengan metode Moving Average menggunakan Minitab ... 87

4. Peramalan data sales dengan metode Double Moving Average menggunakan Microsoft Excel ... 88

5. Peramalan data sales dengan metode Single Exponential Smoothing menggunakan Minitab ... 89

6. Peramalan data sales dengan metode Double Exponential Smoothing menggunakan Minitab ... 90

7. Kebutuhan Bahan Baku Skim Periode Tahun 2007... 91

8. Leadtime Kedatangan Skim Periode Tahun 2007 ... 92

BAB I PENDAHULUAN

1.1. Latar Belakang

Susu merupakan salah satu produk agribisnis yang saat ini sudah dianggap sebagai kebutuhan primer bagi sebagian besar masyarakat. Kandungan gizi yang tinggi dalam susu menjadi alasan mengapa produk ini dibutuhkan. Tingkat konsumsi susu dan produk olahannya di Indonesia hingga tahun 2007 mengalami laju peningkatan sebesar 7,59 persen pertahun (Tabel 1). Namun, peningkatan konsumsi ini tidak diimbangi oleh peningkatan produksi susu dalam negeri. Data Departemen Pertanian (2008) menggambarkan bahwa rata-rata tingkat pertumbuhan produksi dalam negeri hanya mencapai 3.87 persen per tahun (Tabel 1).

Tabel 1 Tingkat Konsumsi dan Produksi Susu di Indonesia Tahun 2000 - 2007

Tahun Konsumsi (Kg) Pertumbuhan (%) Produksi (Kg) Pertumbuhan (%)

2000 1.332.287 - 495.660 - 2001 1.102.539 -17,24 479.950 -3.17 2002 1.021.802 -7,32 493.370 2.80 2003 1.237.986 21,16 553.470 12.18 2004 1.291.294 4,31 549.940 -0.64 2005 1.354.235 4,87 615.170 11.86 2006 1.332.287 -1,62 616.380 0.20 2007*) 1.984.875 48.98 - -

Pertumbuhan rata – rata 7.59 - 3.87

Sumber : Departemen Pertanian, 2008 Ket : *) Data sementara

Kesenjangan yang tinggi ini cukup ironis karena ketika kesadaran masyarakat akan pentingnya susu semakin meningkat, hal ini tidak ditunjang dengan peningkatan produksi susu dalam negeri serta peningkatan teknologi terutama dalam pembuatan susu bubuk. Kondisi ini pada akhirnya diminimalisasi oleh

2 pengusaha dengan melakukan impor bahan baku susu dari luar negeri. Kecenderungan ini terlihat dari meningkatnya impor Indonesia sampai dengan 45 persen pada tahun 2003 hingga 2005 (Tabel 2). Pada rentang waktu yang sama (Januari – September) terjadi kenaikan sebesar 5,65 persen pada periode tahun 2005 hingga 2006. Peningkatan ini juga turut didukung oleh kebijakan perusahaan yang tidak memberikan bea masuk untuk impor produk susu.

Tabel 2 Laju Pertumbuhan Impor Susu di Indonesia Tahun 2003 – 2006

No Tahun Volume (Kg) Perubahan (%) Nilai (US$) Perubahan (%)

1. 2003 117.318.145 - 207.475.321 -

2. 2004 165.411.493 40.99 329.382.793 58.76

3. 2005 173.084.444 4.64 399.165.422 21.19

4. 2005* 133.486.409 - 301.699.107 -

5. 2006* 141.025.464 5.65 314.874.602 4.37

Laju pertu mbuhan (% per tahun) 22.82 39.97

Sumber : Biro Pusat Statistik, 2008

Ket : * Data kumulatif sampai dengan bulan September

Seiring dengan pasar yang semakin luas dan munculnya teknologi informasi, persaingan di dunia bisnis menjadi semakin ketat. Hal ini menuntut perusahaan untuk menyusun kembali strategi dan taktik bisnisnya. Tuntutan yang semakin tinggi dari pelanggan baik dari segi kualitas ataupun kuantitas menjadi hal yang pada akhirnya harus mampu diwujudkan perusahaan. Hal ini yang kemudian menjadi fokus dari suatu rantai pemasaran yaitu bagaimana perusahaan mampu untuk menyediakan produk tepat waktu dan berkualitas sehingga mampu bersaing dengan produk sejenis di pasar.

PT X sebagai salah satu perusahaan yang sedang tumbuh di industri susu berkomitmen untuk menjadi perusahaan yang semakin kompetitif. Hal ini dilakukan dengan terus meningkatkan kapasitas, kualitas dan kontinuitas dalam memproduksi produk susu. Karakteristik produk yang bersifat fungsional

ditambah dengan keunggulan produk yang ditawarkan menjadikan produk ini hampir sebagai kebutuhan pokok bagi konsumennya. Produk-produk dengan karakteristik seperti ini tentu saja membutuhkan konsistensi baik yang berasal dari mutu produk, harga maupun kontinuitas di pasar.

Perusahaan harus mempertahankan kelangsungan operasionalnya dengan tujuan untuk mempertahankan konsistensinya di pasar. Namun hal ini juga perlu ditunjang dengan ketersediaan faktor- faktor produksi seperti bahan baku, bahan kemas, maupun tenaga kerja. Perkembangan perusahaan mengakibatkan kebutuhan akan faktor-faktor produksi semakin besar. Hal ini yang kemudian harus menjadi perhatian dari internal perusahaan. Kajian mengenai persediaan baik persediaan dari faktor-faktor produksi maupun persediaan produk jadi menjadi suatu kebutuha n. Namun persediaan pada akhirnya juga akan memberikan kontribusi yang cukup besar terhadap biaya yang dikeluarkan perusahaan.

Perusahaan yang memiliki persediaan yang berlebih tentu saja akan dapat memberikan kerugian bagi perusahaan karena biaya penyimpanan yang meningkat. Risiko kerusakan persediaan yang meningkat juga akan menambah beban biaya. Namun sebaliknya jika persediaan tidak mencukupi maka dikhawatirkan tidak akan dapat memenuhi permintaan konsumen dan pada akhirnya konsumen menjadi tidak loyal dan beralih ke produk sejenis yang diproduksi oleh perusahaan kompetitor. Oleh karena itu, perusahaan harus menerapkan manajemen persediaan bahan baku yang tepat sehingga tidak terjadi kelebihan ataupun kekurangan persediaan bahan baku. Persediaan merupakan aspek yang cukup besar nilainya dalam sebuah perusahaan manufaktur untuk

4 menjamin efisiensi penggunaan modal sehingga dapat menguntungkan perusahaan secara keseluruhan.

1.2. Perumusan Masalah

Permasalahan yang terjadi di PT X adalah ketidakmampuan perusahaan dalam memenuhi permintaan ketika terjadi permintaan yang fluktuatif. Hal ini dapat dilihat berdasarkan data service level PT X semester terakhir tahun 2007.

Service level adalah ukuran kinerja perusahaan dalam memenuhi permintaan

konsumen sesuai dengan spesifikasi dan ketepatan waktu.

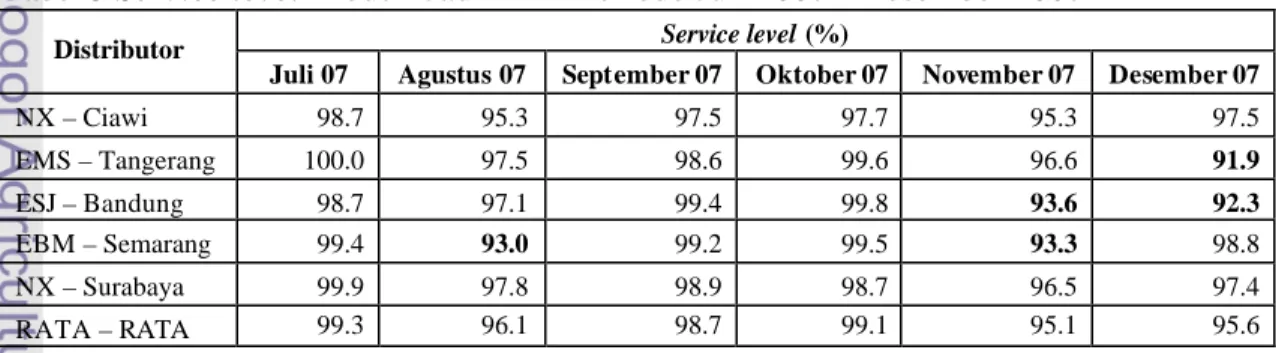

Data service level PT X semester terakhir tahun 2007 untuk lima distributor di pulau Jawa menunjukkan bahwa service level yang dicapai perusahaan rata – rata mencapai 95 – 99 persen (Tabel 3). Namun dari tiga puluh kali servis terdapat lima kali servis pada bulan April hingga Juni yang berada di bawah 95 persen. Hal ini tidak sesuai dengan service level minimum yang ditetapkan perusahaan yaitu sebesar 95 persen untuk masing- masing distributor di masing- masing wilayah dalam setiap periode. Hal ini menunjukkan bahwa kinerja perusahaan pada kondisi tertentu belum maksimal. Data ini diperoleh dari hasil pendistribusian produk jadi dari manufaktur ke distributor utama.

Tabel 3 Service level Produk Jadi PT X Periode Juli 2007 - Desember 2007

Distributor Service level (%)

Juli 07 Agustus 07 September 07 Oktober 07 November 07 Desember 07

NX – Ciawi 98.7 95.3 97.5 97.7 95.3 97.5 EMS – Tangerang 100.0 97.5 98.6 99.6 96.6 91.9 ESJ – Bandung 98.7 97.1 99.4 99.8 93.6 92.3 EBM – Semarang 99.4 93.0 99.2 99.5 93.3 98.8 NX – Surabaya 99.9 97.8 98.9 98.7 96.5 97.4 RATA – RATA 99.3 96.1 98.7 99.1 95.1 95.6

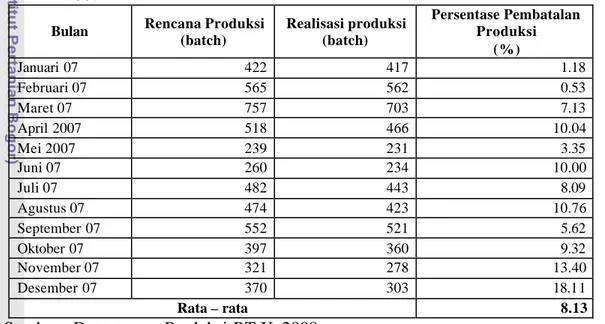

Hal ini terjadi karena penerapan sistem make to order dalam proses produksi yang kurang sesuai. Sistem ini akan berjalan jika semua faktor produksi dapat tersedia tepat waktu dan jumlah. Namun kenyataannya, perusahaan sering mengalami pembatalan produksi yang mengakibatkan perusahaan mengalami kehilangan kesempatan mendapatkan keuntungan dalam penjualan maupun keuntungan potensial lainnya. Kondisi ini terlihat dari rata-rata persentase produksi yang dibatalkan pada periode Januari 2007 hingga Desember 2007 sebesar 8,13 persen (Tabel 4). Rencana produksi ini diukur dalam satuan batch.

Tabel 4 Persentase Pembatalan Jadwal Produksi Periode Januari 2007 – Desember 2007

Bulan Rencana Produksi (batch) Realisasi produksi (batch) Persentase Pembatalan Produksi (%) Januari 07 422 417 1.18 Februari 07 565 562 0.53 Maret 07 757 703 7.13 April 2007 518 466 10.04 Mei 2007 239 231 3.35 Juni 07 260 234 10.00 Juli 07 482 443 8.09 Agustus 07 474 423 10.76 September 07 552 521 5.62 Oktober 07 397 360 9.32 November 07 321 278 13.40 Desember 07 370 303 18.11 Rata – rata 8.13

Sumber : Departemen Produksi PT X, 2008

Fenomena ini disebabkan oleh beberapa faktor diantaranya adalah kerusakan mesin, keterlambatan realisasi jadwal, suhu ruang produksi yang tidak sesuai, serta keterlambatan ketersediaan bahan baku (Tabel 5). Berdasarkan data yang diperoleh dari Departemen Produksi menunjukkan bahwa bahan baku stock out merupakan faktor terbesar yang menjadi penyebab batalnya rencana produksi. Untuk itu perusahaan perlu meninjau kembali penggunaan metode make to order

6 dalam kondisi bahan baku yang tidak aman. Alternatif yang dapat digunakan adalah menggunakan sistem make to stock. Namun penggunaan metode ini otomatis akan meningkatkan biaya karena persediaan baik dalam bentuk bahan baku maupun barang jadi akan memerlukan space dalam perusahaan.

Tabel 5 Persentase rata-rata Faktor Penyebab Kegagalan Produksi Periode Januari 2007 – Desember 2007

Faktor Frekuensi (kali) Persentase (%)

Bahan baku skim stock out 247 59.38

Suhu ruangan 86 20.67

Kerusakan mesin 43 10.34

Keterlambatan jadwal (reprocess) 27 6.49

Lain- lain 13 3.13

Total 416 100.00

Sumber : Departemen Produksi PT X, 2008

Kondisi bahan baku stock out ini sebagian besar diakibatkan karena ketidakmampuan pemasok dalam memenuhi permintaan akan bahan baku (dalam hal ini permasalahan terjadi untuk bahan baku skim sebagai bahan baku utama) tepat waktu. Hal ini dapat terlihat dari data leadtime pemasok dalam memenuhi permintaan perusahaan. Dari 68 kali order, ada sebanyak 60,29 persen pesanan bahan baku skim tidak sesuai dengan leadtime yang ditetapkan perusahaan yaitu 60 hari.

Tabel 6 Persentase Kesesuaian Leadtime Pemasok Bahan Baku Skim Periode Januari 2007 – Desember 2007

Kesesuaian Frekuensi (kali) Persentase (%)

Sesuai 27 39.71

Tidak Sesuai 41 60.29

Total 68 100

Berdasarkan kondisi di atas maka dapat dirumuskan permasalahan khusus penelitian ini adalah:

1. Bagaimana sistem persediaan skim yang telah dilakukan PT X dalam menunjang keberlanjutan proses produksi di PT X agar dapat diperoleh produk tepat waktu dan tepat jumlah?

2. Bagaimana kebijakan pengendalian persediaan bahan baku skim yang optimal bagi perusahaan dalam menyediakan produk?

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Menganalisis sistem persediaan yang telah dilakukan PT X.

2. Menentukan decoupling point dalam rantai produksi perusahaan sehingga dapat diketahui strategi yang dapat digunakan dalam persediaan.

3. Menentukan safety stock persediaan optimum bahan baku skim dari leadtime pemasok yang bervariasi.

4. Menentukan kebijakan terbaik yang mungkin dilakukan dalam persediaan.

1.4. Kegunaan Penelitian

Penelitian ini diharapkan dapat memberikan informasi dan masukan untuk : 1. Perusahaan sebagai masukan dan pertimbangan dalam menjalankan

operasional perusahaan dan melakukan perencanaan strategi di masa yang akan datang sehingga perusahaan dapat menjadi lebih kompetitif.

2. Peneliti-peneliti selanjutnya sebagai bahan referensi dan informasi dalam melakukan penelitian yang berhubungan dengan persediaan.

8 3. Penulis sebagai wahana penerapan ilmu dan persyaratan kelulusan untuk

memperoleh gelar sarjana pada Fakultas Pertanian.

1.5. Ruang Lingkup Penelitian

Fokus dari penelitian ini adalah menganalisis kebijakan persediaan yang dilakukan oleh PT X dalam penyediaan produk jadi bagi konsumen. Penelitian dilakukan hanya di lingkungan internal manufaktur dimulai dari perencanaan penjualan, pengadaan bahan baku, hingga produk didistribusikan ke distributor. Untuk itu diperlukan kajian lebih lanjut mengenai industri hulu dan hilir yang mendukung manufaktur. Selain itu penelitian ini hanya terfokus pada satu bahan baku yaitu skim yang dianggap major dengan asumsi bahwa jika ada peningkatan penggunaan pada bahan baku ini maka penggunaan bahan baku lain juga meningkat tetapi peningkatan ini masih dapat dipenuhi oleh pemasok. Biaya yang digunakan pada penelitian ini hanya mencakup biaya penyimpanan dan biaya pemesanan yang dilakukan perusahaan tidak termasuk biaya asuransi kehilangan bahan baku dalam gudang.

BAB II

TINJAUAN PUSTAKA

2.1. Supply Chain Management

Studi tentang manajemen rantai suplai dilakukan oleh Aini (2005) dan Usman (2007). Aini (2005) dengan judul penelitian Analisis Sistem Pasokan Sayuran ke Ritel menggunakan pendekatan analisis deskriptif untuk menyatakan bahwa alokasi penggunaan biaya terbesar dalam pengadaan barang (procurement) dan distribusi adalah pembelian bahan baku yang dilakukan secara kredit dan tunai serta biaya transportasi. Untuk itu perusahaan perlu melakukan efisiensi biaya dengan melakukan penghematan di sektor lain seperti biaya pemesanan (ordering cost) yang berkurang setelah beralih pada media elektronik. Selain itu perusahaan juga akan berusaha meningkatan pendapatan penjualan karena diharapkan dapat mengurangi biaya tetap perusahaan. Faktor lain yang juga mempengaruhi tingkat keuntungan perusahaan adalah minimisasi persentase jumlah barang yang kembali dari pasar (return). Jika presentase jumlah produk atau barang yang dikembalikan dari konsumen semakin rendah maka kinerja perusahaan dalam melakukan penanganan distribusi produk dikatakan baik, sebaliknya ketika presentase jumlah produk return banyak maka kinerja distribusi produk yang dilakukan oleh perusahaan rendah.

Analisis kinerja manajemen rantai suplai dilakukan oleh Usman (2007) dalam penelitian yang berjudul Analisis Kinerja Supply Chain Management Susu Cair UHT Full Cream (Studi Kasus di PT Ultrajaya Milk Industry and Trading). Penelitian ini menganalisis mengenai mekanisme procurement bahan baku susu

10 segar, tingkat persediaan akhir dan tingkat perputaran persediaan serta menganalisis mengenai jaringan kerja supply chain management yang terlibat dalam bisnis ini. Metode yang digunakan dalam penelitian ini adalah metode

Critical Path Method (CPM) yang menghasilkan waktu optimum, waktu

pesimistis, waktu realistis dan waktu rata – rata dari jaringan kerja supply chain.

2.2. Pengendalian Persediaan

Zein (2004) dengan judul penelitian Kajian Pengendalian dan Pengadaan Bahan Baku Pada PT Petrokimia Gresik membandingkan penggunaan metode MRP teknik lot for lot dan teknik part period dari sisi biaya yang dikeluarkan untuk persediaan dalam proses pengendalian dan perencanaan produksi. Dalam penelitiannya, Zein menyatakan bahwa penggunaan teknik part period menghasilkan biaya persediaan yang lebih rendah dibandingkan teknik lot for lot.

Putra (2005) dengan judul penelitian Analisis Pengendalian Persediaan Bahan Baku Produk Ban Pada PT Goodyear Indonesia Tbk menggunakan metode EOQ sebagai bahan pembanding dengan metode persediaan yang dilakukan oleh perusahaan. Penelitian ini menunjukkan adanya perbedaan yang signifikan antara metode perusahaan dengan metode EOQ yang digunakan penulis. Namun untuk bahan lokal, kebijakan yang dilakukan perusahaan telah optimal. Purwani (2006) dengan judul penelitian Kajian Persediaan Bahan Baku Kulit Sintetik di Perusahaan Sumber Karya Indah dengan Metode Simulasi mengkaji tentang sistem persediaan yang telah dilakukan perusahaan dan membuat model dan biaya persediaan dengan metode simulasi.

Nurfitriyah (2007) dengan judul penelitian Kajian Persediaan Bahan Baku Di PT Goodyear Indonesia, Tbk dengan Metode Simulasi mengkaji tentang sistem

persediaan bahan baku di PT Goodyear. Penelitian ini menunjukkan bahwa penggunaan metode simulasi yang dilakukan peneliti telah berhasil menghemat biaya persediaan sebesar 4,25 persen pertahun untuk bahan baku lokal sedangkan untuk bahan baku impor sebesar 2,98 persen. Penggunaan metode simulasi ini cocok diterapkan untuk menghadapi ketidakpastian permintaan ataupun leadtime.

Penelitian yang akan dilakukan ini bermaksud untuk melihat sistem pengelolaan persediaan di PT X serta menganalisis kebijakan penggunaan sistem

make to order dan make to stock dalam penyediaan produk. Perbedaan penelitian

ini terhadap penelitian sebelumnya adalah tujuan serta metode yang digunakan untuk analisis. Penelitian ini akan menggunakan decoupling point untuk menentukan strategi yang digunakan dan EOQ sebagai alat analisis untuk melihat stok optimal dari bahan baku yang harus disediakan perusahaan agar dapat mendukung kontinuitas produksi.

Penulis akan mendeskripsikan sistem persediaan yang dilakukan PT X dan menganalisis tingkat persediaan optimal yang harus disediakan oleh perusahaan untu memenuhi kebutuhan produksi. Penulis akan mencoba memberikan rekomendasi mengenai tingkat minimum safety stock dan reorder point dari bahan baku yang harus dimiliki oleh perusahaan untuk menunjang kontinuitas produksi. Metode yang akan digunakan oleh penulis adalah metode deskriptif untuk menggambarkan sistem persediaan serta model persediaan probabilistik dengan EOQ sebagai alat analisis.

BAB III

KERANGKA PEMIKIRAN

3.1. Kerangka Pemikiran Teoritis

Seiring dengan pasar yang semakin global, perusahaan semakin dituntut untuk menyediakan produk berkualitas dengan harga murah dan tingkat ketersediaan yang cukup tinggi. Untuk itu perusahaan harus terus menerus melakukan efisiensi dan efektivitas sehingga kinerja perusahaan menjadi maksimal. Salah satu upaya yang dapat dilakukan oleh perusahaan adalah menerapkan sistem rantai suplai yang saling berintegrasi.

3.1.1. Konsep Persediaan 3.1.1.1. Definisi Persediaan

Persediaan adalah istilah umum yang menunjukkan segala sesuatu atau sumber daya-sumber daya organisasi yang disimpan dalam antisipasinya terhadap pemenuhan permintaan (Handoko, 2000). Permintaan akan sumber daya ini bisa internal ataupun eksternal yang meliputi persediaan bahan mentah, barang dalam proses, barang jadi atau produk akhir, bahan – bahan pembantu atau pelengkap, dan komponen – komponen lain yang menjadi bagian keluaran produk perusahaan.

Persediaan merupakan material yang ditempatkan di sepanjang jaringan proses produksi dan jalur distribusi (Render dan Heizer, 2005). Persediaan merupakan suatu aktiva yang terdiri dari barang-barang milik perusahaan dengan maksud untuk dijual dalam suatu periode usaha tertentu, atau persediaan barang-barang yang masih dalam proses pengerjaan atau proses produksi, ataupun

persediaan bahan baku yang masih menunggu penggunaannya dalam proses produksi (Ma’arif, 2006). Jadi persediaan merupakan bahan-bahan, bagian yang disediakan dan bahan-bahan dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta barang-barang jadi atau produk yang disediakan untuk memenuhi permintaan dari konsumen atau pelanggan setiap waktu (Rangkuti, 2004). Persediaan merupakan unsur paling aktif dalam operasi perusahaan yang secara terus menerus diperoleh, diubah yang kemudian dijual kembali.

3.1.1.2. Klasifikasi Persediaan

Sistem persediaan adalah serangkaian kebijaksanaan dan pengendalian yang memonitor tingkat persediaan dan menentukan tingkat persediaan yang harus dijaga, kapan persediaan harus diisi, dan berapa besar pesanan yang harus dilakukan (Handoko, 2000). Sistem ini bertujuan untuk menetapkan dan menjamin ketersediaan sumber daya yang tepat pada waktu yang tepat. Menurut jenisnya, persediaan dapat dibedakan menjadi 5 bagian berdasarkan pada posisinya, yaitu :

a. Persediaan bahan mentah (raw materials)

Persediaan barang-barang berwujud yang digunakan dalam produksi. Bahan mentah ini dapat diperoleh dari sumber-sumber alam atau dibeli dari para pemasok dan atau dibuat sendiri oleh perusahaan untuk digunakan dalam proses produksi selanjutnya.

b. Persediaan komponen-komponen rakitan (purchased parts/components) Persediaan barang-barang yang terdiri dari komponen-komponen yang diperoleh dari perusahaan lain, dimana secara langsung dapat dirakit menjadi suatu produk.

14 c. Persediaan bahan pembantu atau penolong (supplies)

Persediaan barang-barang yang diperlukan dalam proses produksi, tetapi tidak merupakan bagian atau komponen barang jadi.

d. Persediaan barang dalam proses (work in process)

Persediaan barang-barang yang merupakan keluaran dari tiap-tiap bagian dalam proses produksi atau yang telah diolah menjadi suatu bentuk, tetapi masih perlu diproses lebih lanjut menjadi barang jadi.

e. Persediaan barang jadi (finished goods)

Persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual atau dikirim kepada pelanggan.

Menurut Pujawan (2005), jenis-jenis persediaan berdasarkan fungsinya, dibagi empat yaitu :

1. Pipeline/transit inventory

Persediaan ini muncul karena leadtime pengiriman dari satu tempat ke tempat lain. Persediaan ini akan banyak kalau jarak dan waktu pengiriman panjang. Jadi persediaan tipe ini dapat dikurangi dengan mempercepat pengiriman. 2. Cycle Stock

Ini adalah persediaan akibat motif memenuhi skala ekonomi. Persediaan ini mempunyai siklus tertentu. Pada saat pengiriman jumlahnya banyak, kemudian sedikit-demi sedikt berkurang akibat dipakai atau dijual sampai akhirnya habis atau jampir habis, kemudian mulai dengan siklus baru lagi. 3. Persediaan pengaman (safety stock)

Fungsinya adalah sebagai perlindungan terhadap ketidakpastian permintaan maupun pasokan. Perusahaan biasanya menyimpan lebih banyak dari yang

diperkirakan dibutuhkan selama suatu periode tertentu supaya kebutuhan yang lebih banyak bisa dipenuhi tanpa harus menunggu. Penentuan besarnya persediaan pengaman adalah pekerjaan yang sulit karena terkait dengan biaya persediaan dan service level.

4. Anticipation Stock

Persediaan yang diadakan untuk menghadapi fluktuasi permintaan yang dapat diramalkan berdasarkan pola musiman dalam menghadapi penggunaan, penjualan atau permintaan yang meningkat.

Persediaan juga bisa diklasifikasikan berdasarkan sifat ketergantungan kebutuhan antara satu item dengan item lainnya (Pujawan, 2005). Item- item yang kebutuhannya tergantung pada kebutuhan item lain dinamakan dependent demand item. Sebaliknya, kebutuhan independent demand item tidak tergantung pada kebutuhan item lain. Klasifikasi ini dilakukan karena pengelolaan kedua jenis item ini biasanya berbeda. Yang termasuk dalam dependent demand item biasanya adalah komponen atau bahan baku yang akan digunakan untuk membuat produk jadi. Kebutuhan bahan baku dan komponen tersebut ditentukan oleh banyaknya jumlah produk jadi yang akan dibuat dengan menggunakan komponen atau bahan baku tersebut. Ketergantungan permintaan ini biasanya diwujudkan dalam bentuk struktur/komposisi produk atau bill of materials (BOM). Produk jadi biasanya tergolong dalam independent demand item karena kebutuhan akan satu produk jadi tidak langsung mempengaruhi kebutuhan produk jadi lain.

16

3.1.1.3. Fungsi Persediaan

Efisiensi operasional suatu organisasi dapat ditingkatkan karena berbagai fungsi penting persediaan. Fungsi – fungsi persediaan menurut Handoko (2000) terbagi atas tiga bagian, yaitu :

1. Fungsi Decoupling

Fungsi penting persediaan adalah memungkinkan operasi-operasi perusahaan internal dan eksternal mempunyai “kebebasan” (independence). Persediaan “decouples” ini memungkinkan perusahaan dapat memenuhi permintaan konsumen tanpa tergantung pada pemasok.

Persediaan bahan mentah diadakan agar perusahaan tidak akan sepenuhnya tergantung pada pengadaannya baik jumlah ataupun waktu pengiriman. Persediaan barang diperlukan untuk memenuhi permintaan produk yang tidak pasti dari konsumen. Persediaan yang diadakan untuk menghadapi fluktuasi permintaan konsumen yang tidak dapat diperkirakan atau diramalkan disebut fluctuation stock.

2. Fungsi Economic Lot Sizing

Melalui penyimpanan persediaan, perusahaan dapat memproduksi dan membeli sumber daya-sumber daya dalam kuantitas yang dapat mengurangi biaya-biaya per unit. Persediaan “lot size” ini perlu mempertimbangkan penghematan-penghematan karena perusahaan melakukan pembelian dalam kuantitas yang lebih besar, dibandingkan dengan biaya-biaya yang timbul karena besarnya persediaan.

3. Fungsi Antisipasi

Sering perusahaan menghadapi fluktuasi permintaan yang dapat diperkirakan dan diramalkan berdasar pengalaman atau data-data masa lalu. Untuk itulah persediaan diperlukan untuk mengisi kekosongan yang ada pada saat-saat tertentu. Selain itu perusahaan juga sering menghadapi ketidakpastian jangka waktu pengiriman dan permintaan akan barang-barang sehingga memerlukan kuantitas persediaan ekstra yang sering disebut persediaan pengaman (safety inventories).

4. Fungsi Transit Stock (Persediaan dalam pengiriman)

Transit Stock adalah persediaan yang masih dalam pengiriman atau transit

yang sering pula disebut work in process stock. Terdapat dua jenis persediaan dalam pengiriman :

a. External Transit Stock

Persediaan yang masih berada dalam truk, kapal, dan kereta api. b. Internal Transit Stock

Persediaan yang masih menunggu untuk diproses atau menunggu sebelum dipindahkan.

Ma’arif (2006), menyatakan bahwa persediaan yang dilakukan perusahaan memiliki beberapa kegunaan, diantaranya adalah :

1. Menghilangkan resiko keterlambatan datangnya barang. Jika barang yang dipesan terlambat datang sedangkan proses produksi berjalan terus, maka persediaan akan dikeluarkan dan dipakai untuk keperluan produksi. Hal ini akan terus-menerus berlangsung sampai barang yang dipesan datang. Untuk pemasok yang tidak menepati waktu pengiriman pesanan barang, maka dapat

18 digunakan taktik ”memperpanjang masa perkiraan datangnya barang” sehingga persediaan yang dilakukan lebih besar daripada yang dilakukan terhadap pemasok yang baik.

2. Menghilangkan risiko dari material yang dipesan tidak baik. Jika barang yang dipesan cacat, rusak atau ditolak (reject), maka persediaan dapat digunakan sampai barang yang baik dikirimkan. Barang yang dipesan hendaknya mencapai kualitas yang diinginkan. Jika tidak sesuai dengan kualitas yang disepakati, maka perusahaan dapat menolak barang.

3. Untuk menumpuk barang-barang yang dihasilkan secara musiman. Ini berlaku bagi produk-produk pertanian karena sifatnya musiman maka ketika musim panen, persediaan dilakukan dalam jumlah besar. Sedangkan jika tidak musim, maka persediaan tadi dapat digunakan untuk memenuhi stok yang kosong. 4. Mempertahankan stabilitas operasi perusahaan. Pada akhirnya, persediaan

memiliki kegunaan untuk mempertahankan agar produksi terus berjalan. Jika produksi berhenti, maka stabilitas operasi perusahaan akan terganggu.

5. Mencapai penggunaan mesin yang optimal.

6. Memberikan jaminan tetap tersedianya barang jadi. Jaminan perusahaan ini menjadi sangat penting, hal ini disebabkan karena image konsumen terhadap perusahaan. Jika tidak ada jaminan barang jadi selalu tersedia, maka konsumen tidak akan pernah loyal dengan produk yang dihasilkan.

3.1.1.4. Faktor-Faktor yang Mempengaruhi Persediaan

Persediaan muncul karena faktor waktu, ketidakpastian waktu datang, ketidakpastia n penggunaan dalam perusahaan, faktor ekonomis dan faktor teknis.

Faktor waktu yaitu faktor yang menyangkut lamanya proses produksi dan distribusi sebelum barang jadi sampai kepada konsumen. Waktu diperlukan untuk membuat jadwal produksi, memotong bahan baku, produksi dan pengiriman barang jadi ke pedagang besar atau konsumen. Persediaan dilakukan untuk memenuhi kebutuhan selama waktu tunggu (leadtime).

Faktor ketidakpastian waktu datang menyebabkan perusahaan memerlukan persediaan, agar tidak menghambat proses produksi maupun keterlambatan pengiriman kepada konsumen (Indrajit, 2002). Penyebab timbulnya persediaan adalah ketidakpastian terjadi akibat permintaan yang bervariasi dan tidak pasti dalam jumlah maupun waktu kedatangan, waktu pembuatan yang cenderung tidak konstan antara satu produksi dengan produk yang akan dibuat, waktu tenggang (leadtime) yang cenderung tidak pasti karena banyak faktor yang tidak dapat dikendalikan. Ketidakpastian ini dapat diredam dengan mengadakan persediaan.

3.1.1.5. Biaya-Biaya Persediaan

Menurut Handoko (2000), untuk pengambilan keputusan penentuan besarnya jumlah persediaan, biaya-biaya variabel dibawah ini harus dipertimbangkan antara lain :

1. Biaya penyimpanan (holding cost atau carrying cost)

Biaya penyimpanan yaitu terdiri dari biaya-biaya yang bervariasi secara langsung dengan kuantitas bahan yang dipesan. Semakin banyak persediaan yang disimpan maka biaya penyimpanan akan semakin tinggi. Biaya-biaya yang termasuk sebagai biaya penyimpanan adalah :

20 a. Biaya fasilitas-fasilitas penyimpanan (termasuk penerangan, pendingin

ruangan dan sebagainya)

b. Biaya modal (opportunity cost of capital), yaitu alternatif pendapatan atas dana yang diinvestasikan dalam persediaan

c. Biaya keusangan d. Biaya perhitungan fisik e. Biaya asuransi persediaan f. Biaya pajak persediaan

g. Biaya pencarian, pengrusakan atau perampokan h. Biaya penanganan persediaan

Biaya-biaya tersebut merupakan variabel apabila bervariasi dengan tingkat persediaan. Apabila fasilitas penyimpanan (gudang) bukan variabel tetapi tetap, maka tidak dimasukkan dalam biaya penyimpanan per unit. Biaya penyimpanan persediaan biasanya berkisar antara 12 sampai 40 persen dari biaya atau harga barang untuk perusahaan-perusahaan manufacturing biasanya, biaya penyimpanan rata-rata secara konsisten sekitar 25 persen. 2. Biaya pemesanan atau pembelian (ordering cost atau procurement cost)

Biaya-biaya ini meliputi :

a. Pemrosesan pesanan dan ekspedisi b. Upah

c. Biaya telepon

d. Pengeluaran surat menyurat

e. Biaya pemeriksaan (inspeksi) penerima f. Biaya pengiriman ke gudang

g. Biaya uang lancar dan sebagainya

Pada umumnya biaya perpesanan (di luar biaya bahan dan kuantitas) tidak naik apabila kuantitas pesanan bertambah besar. Tetapi, apabila semakin banyak komponen yang dipesan setiap kali pesan, jumlah pesanan per periode turun, maka pemesanan biaya total akan turun. Ini berarti, biaya pemesanan total per periode (tahunan) sama dengan jumlah pesanan yang dilakukan setiap periode dikalikan biaya yang harus dikeluarkan setiap kali pesan.

3. Biaya penyiapan (manufacturing) atau set up cost

Hal ini terjadi apabila bahan-bahan tidak dibeli, tetapi diproduksi sendiri dalam pabrik perusahaan. Perusahaan menghadapi biaya penyiapan (set up

costs) untuk memproduksi komponen tertentu. Biaya-biaya ini terdiri dari :

a. Biaya mesin- mesin menganggur b. Biaya persiapan tenaga kerja langsung c. Biaya penjadwalan

d. Biaya ekspedisi dan sebagainya

Seperti halnya biaya pemesanan, biaya penyiapan total per periode sama dengan biaya penyiapan dikalikan jumlah penyiapan per periode. Selain itu juga dikenal adanya biaya shortage. Biaya kehabisan atau kekurangan bahan (shortage costs) adalah biaya yang timbul apabila persediaan tidak mencukupi adanya permintaan bahan. Biaya-biaya yang termasuk biaya kekurangan bahan adalah sebagai berikut :

a. Kehilangan penjualan b. Kehilangan pelanggan c. Biaya pemesanan khusus

22 d. Biaya ekspedisi

e. Selisih harga

f. Terganggunya operasi

g. Tambahan pengeluaran kegiatan manajerial dan sebagainya.

Biaya kekurangan bahan sulit diukur dalam praktik, terutama karena kenyataannya biaya ini sering merupakan opportunity cost yang sulit diperkirakan secara obyektif.

3.1.2. Konsep Make to Order dan Make to Stock

Sistem make to order digunakan oleh perusahaan yang hanya mempunyai desain produk dan beberapa material standar dalam sistem persediaan (Gasperz, 2005). Aktivitas proses pembuatan produk bersifat khusus yang disesuaikan dengan setiap pesanan pelanggan. Siklus pesanan dimulai ketika pelanggan menspesifikasikan produk yang dipesan, dalam hal ini produsen dapat membantu pelanggan untuk menyiapkan spesifikasi sesuai pesanan pelanggan tersebut. Dalam strategi make to order, perusahaan mempunyai resiko yang sangat kecil berkaitan dengan investasi inventori. Fokus operasionalnya adalah pesanan spesifik dari pelanggan dan bukan pada parts.

Perusahaan industri yang memilih strategi make to stock akan memiliki persediaan yang terdiri dari produk akhir (finished product) untuk dapat dikirim dengan segera apabila ada permintaan dari pelanggan (Gasperz, 2005). Dalam strategi make to stock , siklus waktu dimulai ketika produsen menspesifikasikan produk, memperoleh bahan baku, dan memproduksi produk akhir untuk disimpan dalam stok. Dalam strategi make to stock, perusahaan industri memiliki risiko yang tinggi berkaitan dengan investasi inventori, karena pesanan pelanggan secara

aktual tidak dapat diidentifikasikan dalam proses produksi. Berkaitan dengan hal ini perusahaan industri yang memilih strategi make to stock harus membangun sistem informasi pasar yang andal agar secara lebih akurat dapat meramalkan permintaan aktual dari konsumen. Fokus operasional dari perusahaan industri yang memiliki strategi make to stock terarah pada pengisian kembali persediaan, dimana sistem produksi menetapkan tingkat persediaan berdasarkan pada antisipasi pesanan yang akan datang dan bukan berdasarkan pesanan yang ada sekarang.

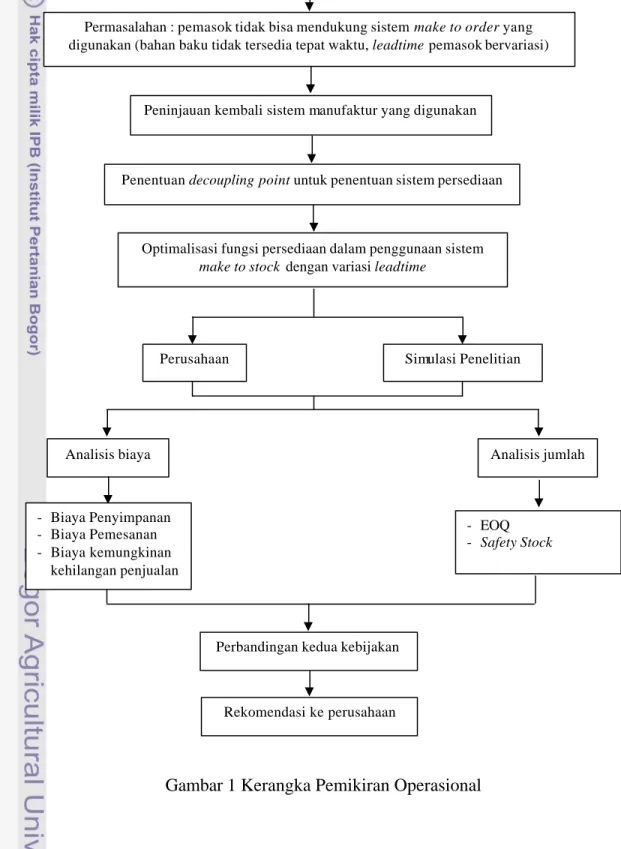

3.2. Kerangka Pemikiran Operasional

PT X merupakan salah satu perusahaan yang bergerak di bidang pangan terutama di industri susu bubuk. Produk-produk yang diproduksi oleh PT X merupakan produk yang memiliki konsumen yang sangat loyal terhadap mutu produk. Untuk itu perusahaan harus benar-benar menjaga eksistensinya di pasar. Untuk menunjang tujuan tersebut, perusahaan harus menjaga kontinuitas produk di pasar sehingga konsumen tidak berpaling ke produk lain.

Kebijakan perusahaan saat ini adalah menggunakan sistem make to order dalam seluruh sistem pembuatan produk. Penggunaan sistem ini bertujuan untuk mengurangi biaya persediaan. Namun kelemahan dari sistem ini adalah perusahaan harus senantiasa memiliki bahan baku yang digunakan dalam produksi. Untuk itu perusahaan harus memiliki pemasok yang mampu memenuhi kebutuhan bahan baku kapanpun dibutuhkan. Selain itu perusahaan harus menjalin kerja sama yang solid dengan pemasok. Namun kendala yang ada saat ini adalah seringnya pemasok tidak mampu memenuhi kebutuhan bahan baku tepat waktu, terutama bahan baku skim sebagai bahan baku mayor.

24 Alternatif yang dapat dilakukan adalah penggunaan sistem make to stock ataupun menggabungkan sistem make to stock dan make to order. Hal ini berarti perusahaan menyiapkan persediaan dalam bentuk bahan baku dan baru berproduksi ketika sudah ada permintaan langsung dari konsumen. Persediaan ini penting untuk menghadapi dua resiko yaitu kehilangan keuntungan dari penjualan atau tingginya jumlah pemesanan yang mengakibatkan tingginya biaya pemesanan. Selain itu penyimpanan dilakukan juga untuk mengantisipasi permintaan output yang semakin meningkat dan harga bahan baku yang memiliki kecenderungan meningkat.

Hal pertama yang dilakukan pada penelitian ini adalah menentukan

decoupling point dari keseluruhan proses produksi. Penentuan decoupling point

dapat digunakan sebagai acuan untuk memilih waktu yang tepat untuk menerapkan sistem make to order atau make to stock .

Penggunaan sistem make to stock pada akhirnya akan meningkatkan biaya persediaan yang sejalan dengan meningkatnya biaya produksi sehingga harga jual menjadi semakin tinggi. Untuk itu diperlukan penelaahan lebih lanjut mengenai jumlah stok yang optimal untuk memenuhi kebutuhan produksi tanpa meningkatkan biaya produksi lebih tinggi. Penelaahan ini juga dibutuhkan untuk mengetahui jumlah safety stock untuk mengantisipasi tingkat leadtime pemasok yang bervariasi.

Untuk menentukan jumlah kebutuhan safety stock digunakan metode EOQ dengan berbagai variasi leadtime yang berbeda. Indikator keberhasilan penggunaan kebijakan ini dapat dilihat dengan membandingkan kedua kebijakan ini baik dari segi biaya maupun jumlah persediaan yang dibutuhkan. Semakin

kecil biaya ataupun jumlah persediaan yang dibutuhkan maka penggunaan sistem ini dapat dikatakan berhasil. Untuk lebih jelasnya dapat dilihat pada Gambar 1.

Gambar 1 Kerangka Pemikiran Operasional

PT X harus menjaga eksistensi di mata konsumen dengan cara menjaga kontinuitas produk di pasaran.

Peninjauan kembali sistem manufaktur yang digunakan

Penentuan decoupling point untuk penentuan sistem persediaan

Optimalisasi fungsi persediaan dalam penggunaan sistem

make to stock dengan variasi leadtime

Permasalahan : pemasok tidak bisa mendukung sistem make to order yang digunakan (bahan baku tidak tersedia tepat waktu, leadtime pemasok bervariasi)

Perusahaan Simulasi Penelitian

Rekomendasi ke perusahaan Perbandingan kedua kebijakan

Analisis jumlah Analisis biaya - Biaya Penyimpanan - Biaya Pemesanan - Biaya kemungkinan kehilangan penjualan - EOQ - Safety Stock

26

3.3. Hipotesis

1. Penggunaan sistem safety stock dapat mengatasi permasalahan ketidakpastian permintaan dan leadtime.

2. Persediaan akan meningkatkan biaya produksi tetapi nilainya lebih kecil dibandingkan dengan tingkat kemungkinan kehilangan penjualan karena kurangnya pasokan.

BAB IV

METODE PENELITIAN

4.1. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT X pada bulan Mei 2008 sampai dengan Juli 2008. Pemilihan lokasi ini diambil dengan pertimbangan bahwa PT X merupakan perusahaan yang sedang tumbuh dan berkembang dengan karakteristik produk yang fungsional dan beragam. Bahan baku yang digunakan PT X dalam proses produksinya adalah susu yang merupakan produk agribisnis.

4.2. Metode Pengumpulan Data

Metode pengumpulan data dilakukan dengan cara : 1. Observasi Langsung

Proses observasi langsung dilakukan untuk mengetahui mekanisme pengadaan bahan baku yang dilakukan PT X, proses produksi dan sistem distribusi produk.

2. Wawancara

Wawancara dilakukan dengan memberikan pertanyaan secara langsung dengan pihak perusahaan yang bertujuan untuk memperoleh keterangan sesuai denga n penelitian serta menganalisis data yang diberikan perusahaan seperti data persediaan, data produksi, penjualan, dan data permintaan.

28 3. Studi Pustaka

Studi pustaka dilakukan untuk mendapatkan data sekunder diantaranya diperoleh dari Departemen Pertanian, Badan Pusat Statistik, internal perusahaan, serta berbagai literatur yang relevan dengan penelitian ini.

4.3. Jenis dan Sumber Data

Data yang digunakan dalam penelitian ini terdiri dari data primer dan data sekunder baik yang bersifat kualitatif maupun kuantitatif. Data primer diperoleh melalui wawancara denga n pihak manajemen. Data yang dikumpulkan dari pihak manajemen perusahaan antara lain data gambaran umum perusahaan, data persediaan tahun 2007, data leadtime kedatangan bahan baku tahun 2007, dan data permintaan konsumen tahun 2007. Data bulanan persediaan, leadtime dan data permintaan konsumen diperoleh dari hasil wawancara dengan manajer Production

Planner Inventory Control (PPIC). Data yang digunakan adalah data bulanan

tahun 2007 (periode Januari-Desember 2007) karena data tersebut merupakan data terbaru di PT X.

Data sekunder diperoleh dari berbagai studi kepustakaan diantaranya, Departemen Pertanian (data produksi dan konsumsi), Badan Pusat Statistik (data impor susu di Indonesia), Perpustakaan Lembaga Sumber daya Informasi (LSI) IPB (data penelitian terdahulu), Internet (jurnal penelitian internasional), laporan persediaan, laporan produksi PT X dan literatur lain yang relevan dengan penelitian ini.

4.4. Metode Analisis

Dalam penelitian ini alat analisis yang digunakan adalah Economic Order

Quantity. Program komputer yang digunakan adalah Minitab dan Microsoft Excel.

Data yang tidak dianalisis dengan menggunakan instrument tersebut akan dianalisis secara deskriptif.

4.4.1. Analisis Deskriptif

Analisis deskriptif digunakan untuk menggambarkan sistematik a proses produksi yang telah dilakukan oleh PT X dari mulai penyediaan bahan baku hingga dihasilkan produk jadi. Analisis ini juga digunakan untuk menentukan

decoupling point dari sistem penyediaan produk secara keseluruhan, sehingga

dapat ditentukan strategi dalam hal persediaan.

4.4.2. Peramalan Produksi

Peramalan digunakan untuk memproyeksikan volume produksi pada periode berikutnya. Alat yang digunakan untuk meramalkan produksi ini adalah

Moving Average. Moving Average merupakan suatu model peramalan kuantitatif

dengan menggunakan rataan nilai- nilai masa lalu untuk memuluskan fluktuasi. Asumsi teknik ini adalah fluktuasi data masa lalu yang menggambarkan unsur keacakan suatu series. Dalam bentuk yang paling sederhana, formula untuk teknik perataan adalah sebagai berikut :

y t+1 = y=

tttt t

∑

=1

Dimana : y t+1 = Peramalan setelah waktu t yt = data aktual periode sebelumnya

n = ordo

yt

n n30

4.4.3. Economic Order Quantity (EOQ)

Model EOQ ini digunakan untuk menentukan kuantitas pesanan persediaan yang meminimumkan biaya langsung penyimpanan persediaan, yaitu biaya penyimpanan (holding atau carrying costs) dan biaya pemesanan (ordering atau

set up costs). Model ini mempertimbangkan dua biaya persediaan yaitu biaya

pemesanan dan biaya penyimpanan. Biaya pemesanan yang dimaksud adalah biaya-biaya tetap yang keluar setiap kali pemesanan dilakukan dan tidak tergantung pada ukuran dan volume pesanan. Sedangkan biaya penyimpanan adalah biaya yang terjadi akibat perusahaan menyimpan barang tersebut selama suatu periode tertentu.

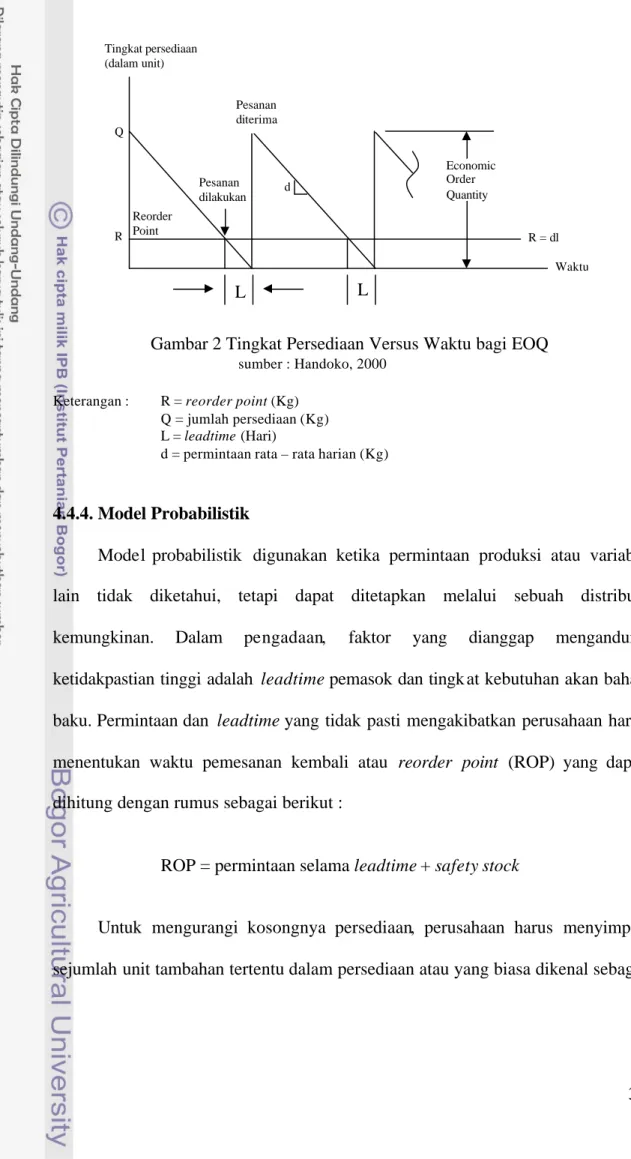

Model EOQ dibuat dengan asumsi bahwa permintaan terhadap suatu item bersifat kontinyu dengan tingkat yang seragam atau bervariasi namun variasinya tidak terlalu besar (Gambar 2). Model EOQ ini dapat dirumuskan sebagai berikut :

EO

h D C

Q= 2× 0×

Dimana : EOQ = jumlah pesanan (unit)

C0 = Biaya pemesanan per periode (Rp/periode)

D = kebutuhan item per periode (unit/periode) h = Biaya penyimpanan per periode (Rp/ periode)

Gambar 2 Tingkat Persediaan Versus Waktu bagi EOQ

sumber : Handoko, 2000 Keterangan : R = reorder point (Kg)

Q = jumlah persediaan (Kg) L = leadtime (Hari)

d = permintaan rata – rata harian (Kg)

4.4.4. Model Probabilistik

Model probabilistik digunakan ketika permintaan produksi atau variabel lain tidak diketahui, tetapi dapat ditetapkan melalui sebuah distribusi kemungkinan. Dalam pengadaan, faktor yang dianggap mengandung ketidakpastian tinggi adalah leadtime pemasok dan tingk at kebutuhan akan bahan baku. Permintaan dan leadtime yang tidak pasti mengakibatkan perusahaan harus menentukan waktu pemesanan kembali atau reorder point (ROP) yang dapat dihitung dengan rumus sebagai berikut :

ROP = permintaan selama leadtime + safety stock

Untuk mengurangi kosongnya persediaan, perusahaan harus menyimpan sejumlah unit tambahan tertentu dalam persediaan atau yang biasa dikenal sebagai

Tingkat persediaan (dalam unit) Waktu R = dl R Q d Pesanan dilakukan Reorder Point Economic Order Quantity L L Pesanan diterima

32

safety stock . Safety stock menyediakan sejumlah persediaan selama leadtime.

Besarnya safety stock (SS) secara umum dapat dirumuskan sebagai berikut:

SS = Z x sdl

Dimana : SS = Safety stock

Z = nilai korelasi dengan probabilitas tertentu Sdl = standar deviasi permintaan selama leadtime

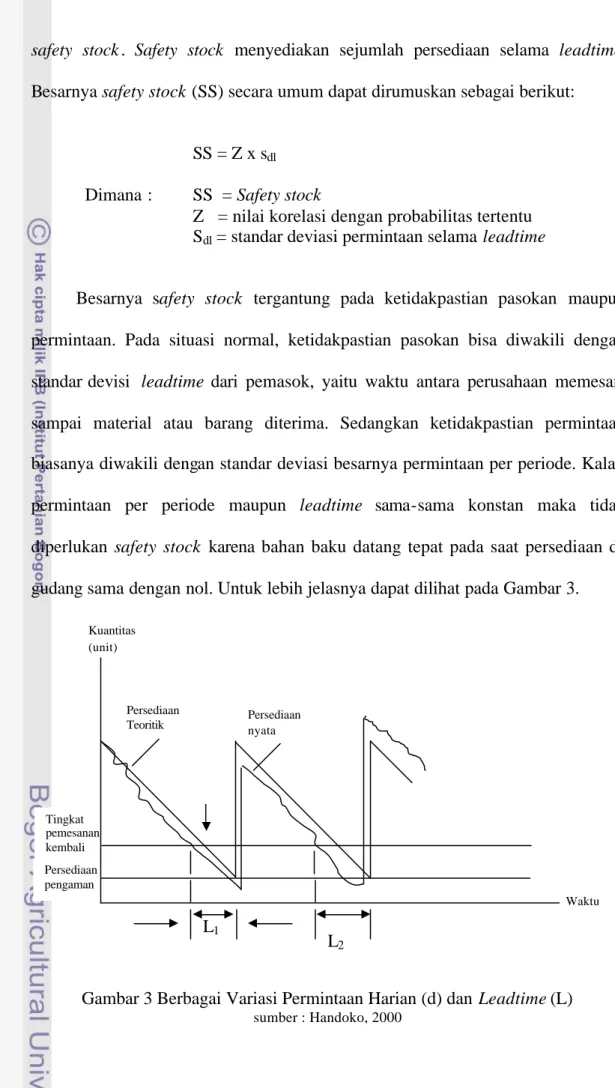

Besarnya safety stock tergantung pada ketidakpastian pasokan maupun permintaan. Pada situasi normal, ketidakpastian pasokan bisa diwakili dengan standar devisi leadtime dari pemasok, yaitu waktu antara perusahaan memesan sampai material atau barang diterima. Sedangkan ketidakpastian permintaan biasanya diwakili dengan standar deviasi besarnya permintaan per periode. Kalau permintaan per periode maupun leadtime sama-sama konstan maka tidak diperlukan safety stock karena bahan baku datang tepat pada saat persediaan di gudang sama dengan nol. Untuk lebih jelasnya dapat dilihat pada Gambar 3.

Gambar 3 Berbagai Variasi Permintaan Harian (d) dan Leadtime (L)

sumber : Handoko, 2000 Persediaan nyata Kuantitas (unit) Waktu Persediaan pengaman Tingkat pemesanan kembali L1 L2 Persediaan Teoritik

Nilai sdl bisa dicari dengan mengumpulkan langsung permintaan selama leadtime untuk suatu periode yang cukup panjang, atau diperoleh dengan terlebih

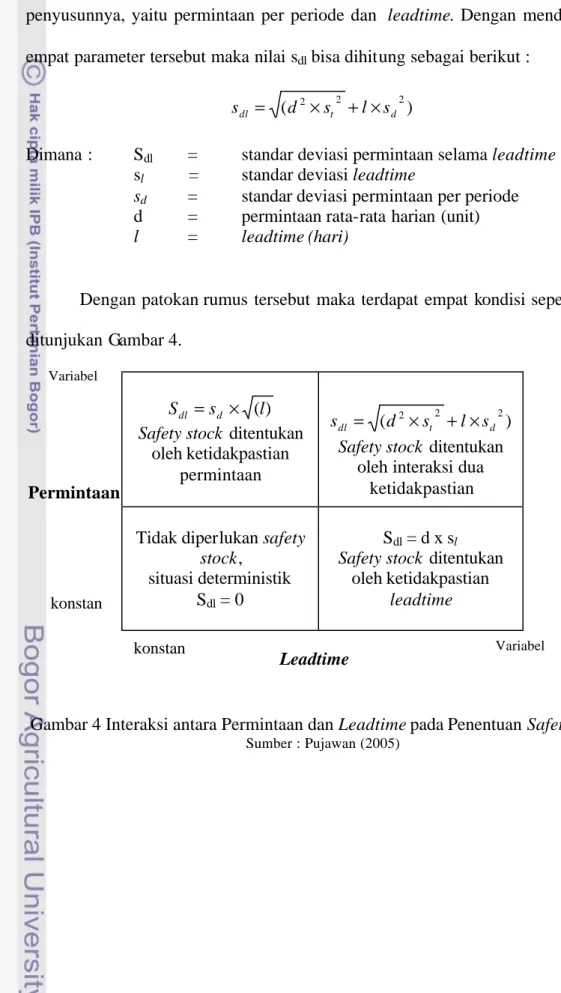

dahulu mendapatkan data rata-rata dan standar deviasi dari dua komponen penyusunnya, yaitu permintaan per periode dan leadtime. Dengan mendapatkan empat parameter tersebut maka nilai sdl bisa dihitung sebagai berikut :

) ( 2 2 2 d t dl d s l s s = × + ×

Dimana : Sdl = standar deviasi permintaan selama leadtime

sl = standar deviasi leadtime

sd = standar deviasi permintaan per periode

d = permintaan rata-rata harian (unit)

l = leadtime (hari)

Dengan patokan rumus tersebut maka terdapat empat kondisi seperti yang ditunjukan Gambar 4.

Gambar 4 Interaksi antara Permintaan dan Leadtime pada Penentuan Safety Stock

Sumber : Pujawan (2005)

) (l

s Sdl = d ×

Safety stock ditentukan

oleh ketidakpastian permintaan ) ( 2 t2 d2 dl d s l s s = × + ×

Safety stock ditentukan

oleh interaksi dua ketidakpastian Tidak diperlukan safety

stock,

situasi deterministik Sdl = 0

Sdl = d x sl Safety stock ditentukan

oleh ketidakpastian leadtime Variabel Permintaan Leadtime Variabel konstan konstan

34

4.4.5. Analisis Kebijakan

Analisis kebijakan dilakukan dengan cara membandingkan biaya yang dibutuhkan dari kebijakan make to stock dan make to order. Biaya total persediaan dapat dihitung dengan menggunakan perumusan sebagai berikut :

b b b h Q C Q D TC × + × = 2

Dimana : TC(b) = Biaya total persediaan per periode (Rp)

D = Kebutuhan bahan baku per periode (unit/periode) Q = ukuran pesanan (unit)

Cb = ongkos pesan per periode (Rp/periode)

hb = ongkos simpan per tahun (Rp/periode)

Kebijakan terbaik dalam hal ini adalah kebijakan yang mampu memberikan solusi terbaik bagi perusahaan dalam hal persediaan dan memberikan biaya persediaan seefisien mungkin sehingga pada akhirnya akan memberikan keuntungan bagi perusahaan. Kebijakan tersebut juga harus memperhatikan kapasitas dan kemampuan perusahaan baik kemampuan secara finansial maupun kemampuan sarana dan prasarana perusahaan.

BAB V

KEADAAN UMUM PERUSAHAAN

5.1. Sejarah Singkat Perusahaan

PT X didirikan pada bulan Februari 1979. Perusahaan ini berkantor pusat di Kawasan Industri Pulo Gadung, Jakarta Timur sedangkan lokasi pabrik berada di Bogor. Perusahaan ini adalah perusahaan swasta nasional yang bergerak di industri makanan dan minuman khususnya makanan dan minuman yang memberikan manfaat untuk kesegaran, kesehatan, dan appearance. Saat ini PT X sebagai sebuah perusahaan swasta nasional telah berhasil mengembangkan pasarnya bukan hanya di pasar lokal namun juga ke pasar ekspor yaitu pasar negara-negara berkembang lain.

5.2. Struktur Organisasi Perusahaan

PT X dipimpin oleh seorang President Director dan dibantu oleh seorang

Vice President dan seorang Chief Operating Officer. Dalam hal sistem

keorganisasian, PT X menerapkan sistem organisasi mendatar (Flat

Organization), yaitu President Director dan Vice President langsung membawahi

para Managing Director SBU dan Director SSU, kecuali untuk 4 unit kerja yang berada dalam koordinasi Chief Operating Officer. Managing Director SBU dan

Director SSU langsung membawahi manajer- manajer departemen yang

mempunyai tanggungjawab dan wewenang penuh dalam merencanakan dan melaksanakan program kerja departemen masing- masing. Manajemen menerapkan prinsip kerjasama tim (team work) dalam pengambilan keputusan.

36 Kemajuan perusahaan ditopang oleh proses inovasi dan perbaikan terus menerus yang dicapai melalui konsep Total Quality Management (TQM).

Dalam hal pengelolaan Sistem Manajemen Mutu, perusahaan menganut sistem manajemen mutu yang sesuai dengan ISO 9000 dan food safety ISO 22000. Pelaksanaan sistem manajemen mutu dikoordinir oleh Departemen QA (Quality

Assurance). Sistem ini selalu ditinjau dan diperbaiki oleh Tim QA. Peninjauan

dan penilaian di tiap SBU dan SSU dilakukan oleh SSU System yang berkoordinasi dengan QA masing- masing SBU/SSU. Penentuan Visi, Misi, Kebijakan Mutu dan Rencana Strategis menjadi tanggung jawab President

Director. President Director membentuk suatu tim untuk mereview dan

memperbaharui Visi Misi, Kebijakan Mutu dan Rencana Strategis perusahaan. Menyadari selalu terjadi peningkatan tuntutan kepuasan pelanggan, PT X bertekad untuk selalu memenuhinya. Untuk itu peningkatan kemampuan karyawan dan pengembangan sumber daya manusia menjadi salah satu fokus utama manajemen puncak.

5.3. Produk PT X

Produk-produk yang dihasilkan perusahaan dapat dikelompokkan menjadi tiga jenis yaitu kelompok minuman berbentuk serbuk, kelompok ready to drink dan kelompok makanan dan minuman untuk kesegaran, kesehatan, dan

appearance. Pengembangan produk baru akan tetap diarahkan pada

produk-produk makanan dan minuman. Produk yang dihasilkan adalah produk-produk-produk-produk untuk kesehatan antara lain:

1. Diet Food

Diet Food yaitu produk yang menawarkan program penurunan berat

badan dengan gizi lengkap dan kalori yang cukup. Produk ini terdiri dari makanan diet utama (MDU) dan makanan diet pelengkap (MDP). Produk MDU untuk makan pagi dan malam, sedangkan produk MDP merupakan makanan selingan untuk mengatasi rasa lapar tanpa kalori yang berlebihan. Produk ini terdiri atas berbagai rasa yaitu Chocolate Hazelnut, Chococereal,

Chococino Honey Dew, coklat, mocca, kopi, dan strawberry dan produk

makanan diet pelengkap (MDP) yang berupa Cookies dengan rasa coklat. 2. High Protein Food

High Protein Food merupakan produk yang dikhususkan bagi pria untuk

membentuk tubuh menjadi lebih atletis dan berotot. Produk dengan brand ini antara lain Gain Mass yang berfungsi untuk menaikkan berat badan,

Lose-Weight, untuk kosumen ya ng ingin mengurangi berat badan, Nutritious Drink

yang terdiri dari basic, daily, regular dan advance formula untuk membentuk otot dan Six Pack, merupakan sweetener sebagai pengganti gula untuk membantu membentuk perut yang terpahat.

3. Susu Tanpa Lemak

Susu tanpa lemak yaitu produk susu rendah lemak, rendah kolesterol, serta rendah kalori, tinggi akan protein dan ada juga yang dilengkapi dengan serat fitosterol dan Omega. Produk ini baik bagi konsumen yang diet rendah kalori dan penderita diabetes. Ada lima rasa, yaitu plain, strawberry, kopi,