BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Sel bahan bakar

Pada awalnya sel bahan bakar telah didemonstrasikan oleh Sir William Robert Grove (1811-1896), seorang ahli hukum Inggris yang merangkap sebagai seorang peneliti amatir, pada tahun 1839 dengan menggunakan pembalikan elektrolisa air, elektroda yang digunakan adalah platina. Dasar – dasar sel bahan bakar ditemukan secara tidak disengaja pada saat percobaan elektrolisa. Ketika Sir William melepaskan baterai dari electrolyzer dan menghubungkannya ke dua elektroda secara bersamaan, Sir William menemukan bahwa terdapat arus yang mengalir pada arah yang berlawanan, mengkonsumsi gas hidrogen dan oksigen. Sir William menyebut peralatan ini sebagai „gas battery’. Baterai gas tersebut terdiri dari elektroda platinum yang terletak di dalam selang percobaan dari hidrogen dan oksigen, tercelup di dalam asam sulfur cair. Baterai gas ini menghasilkan daya sekitar satu volt.

Pada tahun 1842, Grove menyambungkan beberapa baterai gas bersama – sama dalam bentuk seri membentuk sebuah „gas chain’. Grove menggunakan listrik yang dihasilkan dari gas chain untuk menggerakkan sebuah electrolyzer, memisahkan air menjadi hidrogen dan oksigen. Bagaimanapun, akibat dari permasalahan korosi dari elektroda dan stabilitas dari material, sel bahan bakar Grove tidak dapat diaplikasikan. Sebagai hasilnya, dilakukan penelitian kecil dan pengembangan lebih jauh terhadap sel bahan bakar untuk beberapa tahun yang akan datang.

1970-an, International Fuel Cells mengembangkan sebuah sel bahan bakar alkaline yang lebih bertenaga untuk pesawat luar angkasa NASA (Orbiter). Orbiter menggunakan tiga buah power plant sel bahan bakar untuk memberikan energi listrik yang dibutuhkan selama penerbangan. Power plant ini menggunakan bahan bakar hidrogen dan oksigen yang didapatkan dari tangki cryogenic dan memenuhi kebutuhan terhadap energi listrik dan juga air minum. Selama lebih dari 30 tahun, US Department of Technology telah melakukan banyak penelitian dan pengembangan dan pada tahun 1987 mereka mulai menerapkannya pada kendaraan.

Gambar 2.1 Sejarah perkembangan sel bahan bakar (Sumber : Colleen Spiegel, 2008)

2.2 Prinsip Dasar Sel bahan bakar

Sel bahan bakar bekerja berdasarkan prinsip pembakaran listrik - kimiawi

, cell ini akan memproduksi energi listrik arus searah (arus DC). Sel bahan

reaksi kimia. Pada anoda akan dialirkan secara berkesinambungan bahan bakar dan pada katoda dialirkan oksigen, pengaliran oksigen ini dilakukan secara terpisah. Karena pengaruh katalisator pada elektroda, maka molekul – molekul dari gas yang dialirkan akan berubah menjadi ion. Reaksi pada anoda menghasilkan elektron yang bebas, sedang pada katoda elektron yang bebas akan diikat.

Elektron – elektron bebas yang terjadi harus dialirkan keluar melalui penghantar menuju ke anoda, agar proses listrik – kimiawi dapat berlangsung. Panas yang timbul dari hasil reaksi kimia harus terus menerus dibuang, agar energi listrik dapat terbentuk secara kontinyu.

Reaksi – reaksi yang terdapat di dalam sel bahan bakar : Anoda : H2 (g) 2H+ (aq) + 2e

-Katoda : ⁄ O2 (g) + 2H+(aq) + 2e- H2O (l)

Keseluruhan : H2 (g) + ⁄ O2 (g) H2O (l) + electric energy + waste heat 2.3 Jenis – Jenis Sel bahan bakar

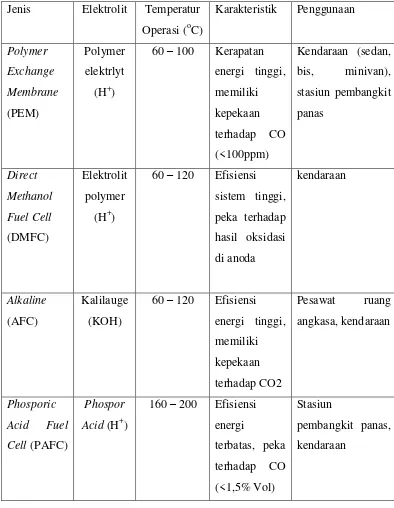

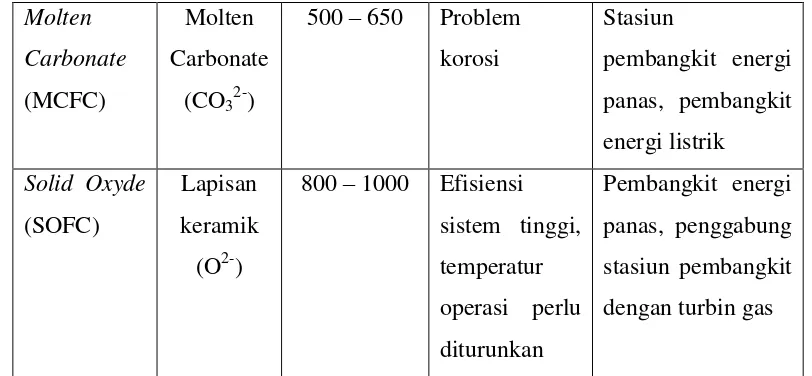

Sel bahan bakar diklasifikasikan berdasarkan atas jenis dari elektrolit yang digunakan. Klasifikasi ini menentukan jenis reaksi kimia yang terjadi di dalam sel, jenis katalis yang diperlukan, batas temperatur dimana sel tersebut bekerja, bahan bakar yang dibutuhkan, dan faktor – faktor lainnya. Adapun sel bahan bakar hingga saat ini terbagi menjadi 7 klasifikasi utama antara lain :

tergantung dari jenis sel bahan bakar, yang paling tinggi adalah alkaline (AFC), solid oxyde (SOFC), direct methanol fuel cell (DMFC), dan regenerative fuel cell.

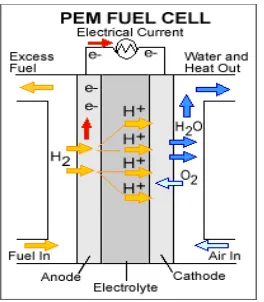

Proton Exchange Membrane (PEM) lebih dikenal sebagai Polymer Electrolyte Membrane menyalurkan berat jenis yang inggi dan menawarkan keuntungan pada berat dan volume yang rendah, dibandingkan dengan sel bahan bakar yang lainnya. Sel bahan bakar PEM menggunakan polimer solid sebagai elektrolit dan elektroda karbon yang mengandung katalis platinum. PEM membutuhkan hanya hydrogen, oksigen dari udara, dan air untuk beroperasi dan tidak memerlukan cairan korosif seperti sel bahan bakar. Sel bahan bakar PEM biasanya digunakan untuk aplikasi transportasi dan beberapa aplikasi perkantoran. Biasanya digunakan untuk angkutan umum, seperti mobil dan bus.

Gambar 2.2 Alur kerja Sel bahan bakar PEM (Sumber

methanol mempunyai berat jenis yang lebih tinggi daripada hidrogen namun lebih kecil daripada minyak diesel atau bensin. Saat ini penelitian dan pengembangan mengenai DMFC ini 3 – 4 tahun lebih lambat daripada sel bahan bakar jenis lainnya. Alur kerja daripada DMFC ini dapat dilihat pada gambar 2.3.

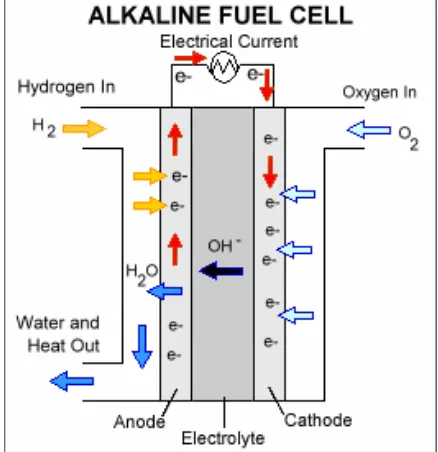

kecil pada udara yang sedikit dapat mempengaruhi kerja dari sel bahan bakar ini. Selain mempengaruhi kerja juga mempengaruhi umur daripada sel bahan bakar.

Gambar 2.4 Alur kerja Alkaline Sel bahan bakar (Sumber:

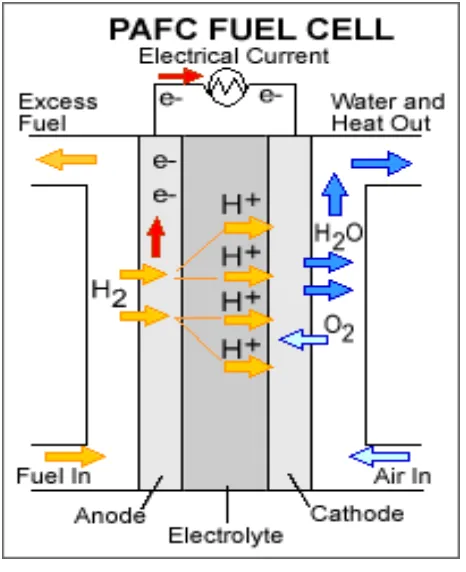

Gambar 2.5 Alur Kerja PAFC Fuel Cell (Sumber:

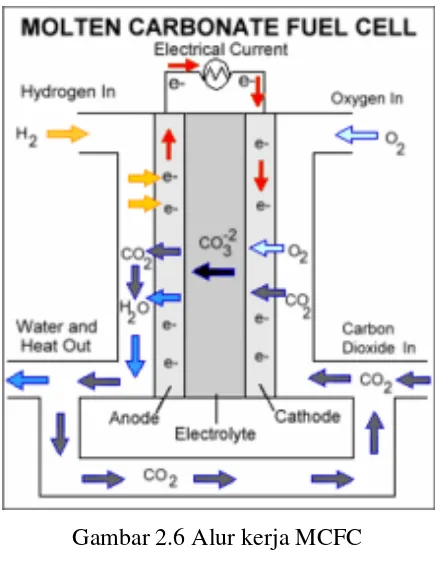

http://www1.eere.energy.gov/hydrogenandfuelcells/fuelcells/fc_types.html) Molten Carbonate Fuel Cell (MCFC) saat ini sedang dikembangkan untuk gas natural dan batubara untuk kegunaan elektrik, industri, dan aplikasi militer. MCFC adalah sel bahan bakar yang bekerja pada temperatur tinggi yang menggunakan elektrolit yang terdiri dari molten carbonate salt mixture, lithium aluminium oksida (LiAlO2). Tidak seperti sel bahan bakar jenis alkaline,

Gambar 2.6 Alur kerja MCFC (Sumber:

http://www1.eere.energy.gov/hydrogenandfuelcells/fuelcells/fc_types.html) Solid Oxide Fuel Cell (SOFC) menggunakan bahan keramik yang keras dan tidak mudah berkarat sebagai elektrolit. Karena elektrolit dari SOFC ini bersifat padat, sel bahan bakar tidak harus dibuat di dalam plat seperti sel bahan bakar jenis lainnya. SOFC ini diharapkan dapat memiliki efisiensi 50 – 60 % untuk mengubah bahan bakar menjadi listrik.

Regenerative Fuel Cell menghasilkan listrik dari hidrogen, oksigen, membangkitkan panas dan air sebagai bahan bakar, seperti sel bahan bakar lainnya. Regenerative fuel cell juga dapat menggunakan elektrolisa dari solar power atau sumber lainnya untuk membagi kelebihan air menjadi bahan bakar hidrogen dan oksigen. Sel bahan bakar jenis ini sedang dikembangkan oleh NASA dan perusahaan lainnya.

2.4 Komponen - komponen sel bahan bakar

Gambar 2.7 Komponen - komponen Sel bahan bakar (Sumber : Colleen Spiegel, 2008)

Tabel 2.2 komponen dasar dari PEM Fuel Cell

Komponen Kegunaan Bahan yang biasa

digunakan Polymer

Electrolyte Membrane

Memungkinan proton daripada hidrogen untuk mengalir dari anoda menuju katoda

Persulfonic Acid Membrane (Nafion

112, 115, 117) Catalyst layers Memisahkan bahan bakar menjadi

proton dan elektron. Proton kemudian disatukan dengan oksidan untuk membentuk air pada katoda sel bahan bakar. Elektron lalu mengalir

menghasilkan daya

Gas diffusion

Flow field plates Mengalirkan bahan bakar dan oksidan ke gas diffusion layer

Graphite, Stainless Steel Gaskets Mencegah terjadinya kebocoran bahan

bakar, dan membantu mendistribusikan tekanan secara merata

Silicon , teflon

End plates Menahan lapisan Stack tetap pada tempatnya.

Aplikasi sel bahan bakar antara lain digunakan untuk :

Transportasi

Pada segi transportasi, para ilmuwan memberikan spekulasi bahwa kendaraan dengan sel bahan bakar akan menjadi komersial pada beberapa tahun yang akan datang. Sampai saat ini 50 bus bertenaga sel bahan bakar digunakan di Amerika Utara dan Selatan, Eropa, Asia dan Australia.

Gambar 2.8 Contoh Aplikasi sel bahan bakar pada segmen transportasi di Australia

(Sumber : http://en.wikipedia.org/wiki/File:Hydrogen_fuel_cell_bus.jpg)

Telekomunikasi

Saat ini, beberapa jaringan internet dan jaringan komunikasi yang lainnya juga menggunakan sel bahan bakar. Sel bahan bakar dibuktikan hampir 100% dapat diandalkan untuk penggunaan pada sektor telekomunikasi ini.

Power stations

listrik. Selain itu sel bahan bakar ini memiliki kelebihan tidak menimbulkan polusi.

Gambar 2.9 Fuel cell distributed power plant (Sumber :

http://peswiki.com/index.php/Directory:How_Much_is_One_(1)_Megawa tt)

Gambar 2.9 menunjukkan sebuah power plant oleh Nedstack, diinstalasikan pada bulan Juli tahun 2011yang terdiri atas 12.600 stack sel bahan bakar dengan kapasitas 1MW.

Micro Power

Beberapa kelebihan yang didapatkan apabila aplikasi sel bahan bakar diterapkan ke micro power antara lain adalah pengguna barang – barang elektronik dapat memperoleh kekuatan baterai yang jauh lebih kuat dengan teknologi sel bahan bakar, handphone dapat digunakan selama 30 hari tanpa recharging, laptop dapat digunakan selama 20 jam tanpa recharging.

Beberapa keuntungan yang didapatkan dari penggunaan sel bahan bakar antara lain adalah :

- Sel bahan bakar berpotensi untuk beroperasi pada tingkat efisiensi yang tinggi,

- Memiliki desain bentuk yang sangat presisi, - Tidak menghasilkan polusi

- Tingkat perawatan yang cukup rendah karena sel bahan bakar tidak mempunyai bagian yang bergerak

- Tidak perlu diisi ulang, dan menghasilkan daya langsung setelah dialirkan bahan bakar.

Selain terdapat berbagai keuntungan dari sel bahan bakar ini, tentu saja juga terdapat beberapa kekurangan yang antara lain adalah :

- Membutuhkan biaya yang cukup besar dikarenakan kebutuhan material dengan sifat – sifat tertentu. Namun saat ini sedang dikembangkan material yang membutuhkan biaya yang cukup kecil, termasuk didalamnya platinum dan Nafion,

- Reformasi teknologi bahan bakar membutuhkan biaya yang besar dan membutuhkan tenaga untuk menjalankan sel bahan bakar.

- Jika digunakan bahan bakar lain selain hidrogen untuk sel bahan bakar, maka performa dari sel bahan bakar akan berkurang seiring berjalannya waktu akibat dari korosi pada katalis dan sisa – sisa elektrolit.

2.6 Pemodelan sel bahan bakar mikro

dominan dalam aturan mikron. Beberapa perbedaan antara sistem makroskopik dan mikroskopik meliputi antara lain :

Pengaruh permukaan yang lebih penting daripada pengaruh di dalamnya

Volume yang sangat kecil

Permasalahan terhadap gelembung - gelembung

Tidak adanya aliran turbulen yang tidak diinginkan

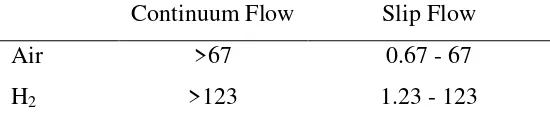

Klasifikasi dari tipe mikrochanel di dalam literatur, tetapi pedoman yang bagus dapat ditemukan pada tabel 2.3. Tabel 2.4 menunjukkan perbedaan aliran untuk aturan dimensi saluran untuk udara dan hidrogen.

Terdapat parameter utama yang dapat diabaikan ketika permodelan sel bahan bakar skala makro, yang perlu untuk dimasukkan ketika permodelan sel bahan bakar mikro. Beberapa dari pertimbangan performa dengan peralatan mikro adalah volume minimal, tingkat kebocoran yang rendah, kontrol aliran yang bagus, dan besarnya difusi. Konfigurasi stack yang biasanya banyak digunakan untuk sel bahan bakar makro dan mikro adalah konfigurasi bipolar, dimana telah disampaikan pada bab sebelumnya seperti ditunjukkan pada gambar 2.10. Terdapat banyak konfigurasi stack alternatif untuk sel bahan bakar mikro, dan rancangan dan permodelan dari sel bahan bakar ini berada pada tingkat pertumbuhan perusahaan yang mengembangkannya.

Tabel 2.3. Klasifikasi dari Microchannels

Clasiffication Hydraulic Diameter Range Convectional Dh > 3mm

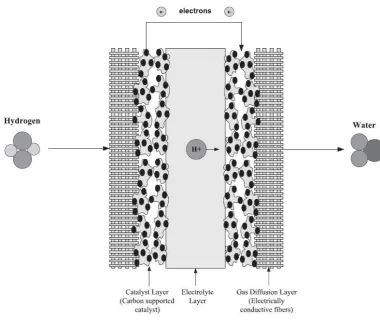

Gambar 2.10. Dasar sel bahan bakar mikro berdasarkan rancangan sel bahan bakar tradisional

(Sumber : Colleen Spiegel, 2008) Parameter permodelan yang penting adalah :

Ukuran, berat, dan volume pada daya yang diinginkan

Temperatur

Kelembaban dan pengaturan air

Tekanan bahan bakar dan oksidan

Sebagaimana ditunjukkan pada gambar 2.10 membrane electrode assembly (MEA) dipisahkan oleh plat yang terdapat ruang alir untuk mendistribusikan bahan bakar dan oksidan. Kebanyakan stack sel bahan bakar, dengan mengabaikan ukuran dan bahan bakar yang digunakan, adalah konfigurasinya.

Topik spesifik yang akan dibahas pada bab ini meliputi :

Sel bahan bakar mikro pada literatur

Microfluidics

Laju aliran dan tekanan

Gelembung dan partikel

Efek kapilaritas

Penurunan tekanan pada fasa tunggal dan dua fasa

2.6.1 Sel bahan bakar Mikro

Sel bahan bakar mikro telah didokumentasikan dalam beberapa tahun. Telah banyak perusahaan - perusahaan yang sedang mengembangkan teknologi ini untuk pengembangan pada telepon seluler dan peralatan portabel lain yang kecil. Bagaimanapun, banyak dari keuntungan dari teknologi MEMS belum diaplikasikan pada sel bahan bakar, oleh karena itu, optimalisasi dari sel bahan bakar MEMS berada pada titik pertumbuhannya. Subbab berikutnya akan memberikan gambaran dan perbandingan dari teknologi sel bahan bakar MEMS yang telah didokumentasikan pada literatur.

2.6.1.1 Elektroda - Elektroda

Ketebalan dari elektroda pada sel bahan bakar tradisional biasanya adalah 250 - 2000 angstroms (Å) dengan muatan katalis 0,5 mg/cm2. Untuk sel bahan bakar mikro, muatan platinum adalah dari 5 - 60 nm (ketebalan), dengan muatan platinum-ruthenium untuk anoda antara 2 dan 6 mg/cm2, dan muatan platinum untuk katoda antara 1,3 dan 2 mg/cm2. Lapisan adhesi disimpan sebelum lapisan katalis, dan biasanya memiliki ketebalan 25 - 300Å. Sebagaimana disebutkan sebelumnya, muatan katalis adalah faktor penghalang biaya untuk sel bahan bakar PEM. Dikarenakan ruang yang kecil pada sel bahan bakar mikro, distribusi dan penempatan dari katalis homogen sangatlah penting. Mempertimbangkan hal ini juga sangat penting untuk menghasilkan sebuah model akurat dari elektroda untuk sel bahan bakar MEMS.

Lapisan difusi

Plat bipolar yang paling sederhana (pada sel bahan bakar yang besar) terbuat dari stainless steel atau grafit. Plat stainless steel adalah komponen berat untuk sistem portabel atau micropower. Plat grafit solid sangatlah konduktif, lambat secara kimia, dan tahan terhadap korosi, tetapi mahal, rapuh, dan mahal untuk dibuat. Material yang telah digunakan untuk pembuatan sel bahan bakar MEMS adalah silicon wafers, kertas karbon, PDMS (Polydimethylsiloxane), SU-8, tembaga, dan kertas logam stainless steel. Teknik Photolithography dan microfabrication sederhana telah mulai digunakan pada sel bahan bakar MEMS dalam beberapa tahun terakhir.

Saluran alir

Pada sel bahan bakar PEM, ruang alir harus didesain untuk mengurangi penurunan tekanan ketika memberikan perpindahan massa yang cukup dan seimbang melalui lapisan difusi karbon menuju permukaan katalis untuk reaksi. Tiga konfigurasi saluran yang paling terkenal untuk sel bahan bakar tradisional adalah serpentine, parallel, dan interdigitate flow.. Karena reaksi hidrogen tidak diukur terbatas, dan penghalangan air pada anoda yang lembab dapat terjadi, pengaturan serpentine biasanya digunakan untuk anoda pada sel bahan bakar PEM yang lebih kecil. Gambar 2.11 menujukkan bentuk aliran interdigitated, serpentine, dan spiral interdigitated untuk sel bahan bakar MEMS.

Ada beberapa sel bahan bakar MEMS yang telah difabrikasi dengan saluran spiral interdigitated. Menggabungkan keuntungan dari bentuk aliran serpentine dan interdigitated mendahulukan saluran spiral interdigitated. Gambar 2.11c menunjukkan contoh dari tipe ruang alir. Puncak kerapatan dari sel spiral interdigitated berkurang sebagaimana ukuran yang berkurang dari 1000 - 5 μm13.

Sifat pengukuran sedikit sama terhadap saluran interdigitated, bagaimanapun, jalur aliran yang kecil sangat menonjol pada saluran yang lebih kecil.

spiral-Performa sel bahan bakar meningkat sebagaimana kecepatan saluran alir gas meningkat karena peningkatan kecepatan alir menambah transportasi massa. Kecepatan di dalam saluran alir akan meningkat sebagaimana ukuran dikurangi. Bagaimanapun, kekurangan dari ukuran yang lebih kecil adalah peningkatan penurunan tekanan di dalam saluran alir. Ukuran yang disarankan untuk saluran alir di dalam literatur adalah dari 100 x 200 x 20 μm - 500 x 500 μm - 750 x 750 x 12,75 mm, dengan banyak panjang, lebar, dan kedalaman antar lebar bingkai. Penelitian yang terbaru membuktikan bahwa performa sel bahan bakar meningkat dengan berkurangnya dimensi saluran alir, seperti ditunjukkan pada gambar 2.12.

Gambar 2.12. Kurva a)polarisasi dan b)power density sel bahan bakar untuk lebar dan kedalaman 20 - 1000 μm

(Sumber : Colleen Spiegel, 2008)

2.6.2 Desain dan konfigurasi stack

listrik, dan plat akhir. Stack dihubungkan bersama menggunakan baut, batang, ataupun metode lainnya untuk mengapit sel - sel secara satu. Aspek utama dari desain fuel cell adalah :

Keseragaman distribusi dari reaktan ke sel

Keseragaman distribusi reaktan di dalam sel

Mempertahankan temperatur yang diharuskan di dalam setiap sel

Kehilangan minimum

Tidak terjadi kebocoran gas

Kekokohan mekanik

Kebanyakan sistem MEMS menggunakan silikon sebagai material yang disarankan karena ketersediaan, biaya rendah, dan berbagai teknologi pembuatan silikon. Beberapa proses yang biasanya digunakan untuk menciptakan sel bahan bakar mikro adalah anisotropic etching, deep reactive ion etching (DRIE), dan CVD (Chemical Vapor Deposition) dan PVD (Physical Vapor Deposition) untuk menyimpan berbagai jenis material. Polimer digunakan, tetapi sistem silikon/glass secara mekanik lebih stabil, tahan terhadap temperatur/tekanan tinggi, dan lembam secara kimia. Bagaimanapun, silikon itu rapuh, dan polimer mengijinkan konfigurasi dan teknik pembuatan alternatif. Beberapa dari polimer yang sedang diteliti meliputi PMMA (Polymethylmethacrylate) dan PDMS (Polydimethylsiloxanne) menggunakan penggoresan ion, polymeric surface micromachining, hot embossing, soft lithography, dan laser machining. Kerta stainles steel dan selaput tembaga juga sedang diteliti sebagai material untuk pengiriman bahan bakar/plat pengumpul daya.

Gambar 2.13. Tampilan stack Cross-sectional pada Direct Ethanol Fuel cell (Sumber : Aravamudhan, 2005)

Ruang alir terbuat dari silikon, dan proton exchange membrane dijepit antara dua set ruang alir. Platinum disimpan pada kedua microcolumns untuk bertindak sebagai elektrokatalis dan pengumpul arus. Diameter pori ruang alir dengan hati - hati dikontrol untuk pipa tekanan untuk mendistribusikan bahan bakar secara benar dan mengurangi penyilangan methanol. Area dari setiap elektroda adalah 1cm2.

Gambar 2.14 menunjukkan desain planar, yang merupakan desain stack yang biasa digunakan dalam sel bahan bakar mikro selain dari desain tradisional yang ditunjukkan pada gambar 2.10. Desain planar adalah dua dimensi dan membutuhkan area permukaan yang besar untuk mengirimkan performa yang sama menuju konfigurasi bipolar. Bahan bakar dan oksidan dikirim melalui satu sisi dari sel bahan bakar.

Gambar 2.14. Tampilan cross sectional dari stack sel bahan bakar mikro planar (Sumber : Colleen Spiegel, 2008)

difabrikasi pada dimensi yang cukup kecil agar bahan bakar dan oksigen mengalir dalam kondisi aliran laminar tanpa adanya pencampuran. Proton berpindah dari satu aliran ke aliran selanjutnya tanpa adanya bantuan dari PEM.

Gambar 2.15. Tampilan cross sectional dari aliran laminar tanpa membran pada stack sel bahan bakar mikro

(Sumber : Colleen Spiegel, 2008)

Terdapat ruang masuk yang terpisah untuk bahan bakar dan oksidan. Material elektroda disimpan pada struktur silikon dengan percikan atau evaporasi.

Aliran laminar adalah konsep baru dalam pengembangan sel bahan bakar mikro. Desain yang banyak dikenal adalah sistem microchannel bentuk Y dimana dua aliran bahan bakar bersebelahan dengan bantuan dari besarnya kontrol dan sistem penjagaan di luar dari sel bahan bakar. Ketika dipertimbangkan bagaimana sistem ini akan dapat diaplikasikan, salah satu konsep penting untuk dipikirkan adalah ukuran dari sambungan antara dua bahan bakar, dimana didefinisikan oleh kedalaman dan panjang dari saluran. Lebar tidak dipertimbangkan sebagai hal yang penting karena sambungan adalah tetap tanpa memperhatikan lebar dari saluran tersebut.

Microfluidics

sambungan, dan terdapat batasan tertentu cairan mengalir di dalam saluran. Pada sisi lain, gas siap untuk dicampurkan bersama. Perbedaan kedua menjadi lebih nyata ketika persamaan Navier-Stokes dianalisa untuk sistem MEMS. Nomor Knudsen yang lebih kecil dari 0,01 mengindikasikan bahwa persamaan dari teori rangkaian kesatuan harus menghasilkan perkiraan yang bagus, ketika nomor Knudsen muncul dalam satu kesatuan berarti bahwa gas harus diperlakukan sebagai gabungan dari partikel daripada rangkain kesatuan. Bentuk yang berguna dari persamaan Navier-Stokes untuk sistem MEMS dijelaskan pada bagian berikut ini.

2.6.3 Laju aliran dan tekanan

Untuk pipa dengan panjang l, dan cross section lingkaran dengan radius r, persamaan Navier Stokes dapat diselesaikan untuk steady state, fluida inkompresibel. Aliran volumetric didapat dari hukum Hagen-Poiseuille (Sumber : Colleen Spiegel, 2008):

(2.1)

dimana ΔP adalah penurunan tekanan melalui panjang dari pipa dan v adalah viskositas dinamis dari cairan. Menggunakan kondisi batas tanpa slip, kecepatan rata - rata dari fluida (Sumber : Colleen Spiegel, 2008) :

(2.2)

Tahanan fluida adalah penurunan tekanan melalui rata - rata aliran dan tersendiri daripada kecepatan rata - rata fluida (Sumber : Colleen Spiegel, 2008) :

(2.3)

yang menunjukkan bawah pipa kecil mempunyai ketahanan yang sangat tinggi.

Gelembung - gelembung adalah sangat penting pada sistem MEMS daripada sistem makroskopik. Karena ukuran saluran sangat kecil, gelembung kadangkala dapat menghalangi keseluruhan saluran, menghalangi aliran, menciptakan pecahan kosong yang besar, atau menghasilkan banyak permasalahan lainnya pada mikrosistem. Seperti gelembung, partikel di dalam sistem microfluidic penting karena ukurannya dapat dibandingkan dengan saluran alir. Dalam hal untuk menghindari permasalahan dengan partikel pada sistem MEMS, penyaringan secara hati - hati terhadap fluida - fluida dan gas - gas diperlukan.

2.6.5 Efek kapilar

Gaya tegangan permukaan yang membuat cairan masuk ke dalam saluran alir yang kecil atau kapilar adalah (Sumber : Colleen Spiegel, 2008) :

(2.4)

dimana θ adalah sudut kontak antara cairan dan permukaan. Untuk kapilar vertikal, gaya gravitasi pada kolom peningkatan cairan didapatkan (Sumber : Colleen Spiegel, 2008) :

(2.5)

ketika gaya - gaya ini dianggap sama, peningkatan maksimum dari fluida di dalam kapilar dibandingkan dengan gravitasi adalah (Sumber : Colleen Spiegel, 2008) :

(2.6)

Oleh karena itu, tinggi dari kolom fluida akan meningkat sebagaimana ukuran dari saluran dikurangi. Gaya kapilar sangat berguna pada microfluidics karena saluran yang sant panjang dapat diisi dengan fluida menggunakan gaya ini sendiri (selama gaya kapilar tidak dilawan oleh gravitasi).

2.6.6 Penurunan tekanan tunggal dan dua fasa

penurunan tekanan diperkenalan oleh Garimella et al digunakan pada bagian ini. Tipe pertama dari penurunan tekanan adalah konsentrasi penurunan tekanan akibat dari penyempitan pada area aliran. Model aliran homogen yang digunakan untuk menghitung konsentrasi penurunan tekanan (Sumber : Colleen Spiegel, 2008):

Banyak model aturan penurunan tekanan aliran dari Garimella et al. untuk aliran kondensasi dari refrigerant R134a di dalam tabung dengan 0,5 < D < 4,9 mm dapat digunakan untuk tipe - tipe fluida lainnya. Walaupun model ini mengandung submodel yang terpisah untuk aturan aliran intermittent dan aturan aliran annular/mist/disperse, pada penelitian sekarang ini, porsi aluran annular digunakan untuk semua data pada implementasinya.

Pada model aliran annular, faktor gesekan pada sambungan dihitung dari fasa korespondensi cairan Re dan faktor gesekan, parameter Martinelli, dan parameter yang terkait dengan tegangan permukaan (Sumber : Colleen Spiegel, 2008) :

(2.11)

dimana batas laminar adalah < 2300 dan A = 1,308 x 10-3, a = 0,4273, b = 0,9295, dan c = -0,123.

Parameter X Martinelli didapatkan dari (Sumber : Colleen Spiegel, 2008) :

Penurunan tekanan dua fasa di dalam lengkungan dihitung menggunakan model aliran homogen (Sumber : Colleen Spiegel, 2008) :

(2.13)

Fluks massa dibutuhkan untuk menghitung penurunan tekanan pada belokan yang tiba - tiba di dalam saluran didapatkan berdasarkan atas area alir minimum di dalam saluran dimana gas masuk ke dalam saluran (Sumber : Colleen Spiegel, 2008) :

̇ (2.14)

dimana dTS adalah kedalaman dari saluran. Perlambatan tekanan yang dihasilkan

menggunakan rumus (Sumber : Colleen Spiegel, 2008) :

* ( ( ))+

*

( )

( )+ (2.15) Dimana (Sumber : Colleen Spiegel, 2008) :

| [ ( ) ( ) ( ) ] (2.16)

Perlambatan tekanan yang dihasilkan dan penyusutan dan kehilangan pemuaian sebanding dengan kuadrat dari fluks massa, oleh karena itu, peningkatan atau penurunan pada nilai yang sama dengan perubahan fluks massa. Penyusutan dan pemuaian penurunan tekanan meningkat. Perlambatan penurunan tekanan adalah sebanding dengan perubahan pada kualitas disekeliling bagian percobaan.

2.6.7 Kecepatan di dalam microchannels

Gambar 2.16 Kecepatan yang bertambah dari daerah masuk menjadi berkembang penuh di dalam sebuah microchannel

(Sumber : Colleen Spiegel, 2008)

Bentuk parabolik adalah bentuk yang biasa dari aliran laminar di dalam saluran, dan diakibatkan oleh adanya lapisan batas. Ketika fluida pertama kali memasuki saluran, kecepatan tidak akan lagi berada pada kondisi parabolik. Melainkan, akan berkembang melewati sebuah jarak yang disebut panjang masuk. Nilai volumetric dari area yang terdapat pada bagian saluran dapat ditulis dengan persamaan (Sumber : Colleen Spiegel, 2008) :

( ) ∑ *( ) ( ) (( ) +

(2.17)

dengan Q adalah laju aliran volumetrik, dan dp/dx adalah gradien tekanan sepanjang x. gradien tekanan dapat dihubungkan dengan kecepatan rata - rata u (Sumber : Colleen Spiegel, 2008) :

(2.18)

dimana k adalah konstanta yang berhubungan dengan aspek rasio sebuah saluran persegi.

2.7 Pemodelan Stack sel bahan bakar

Terdapat banyak parameter yang harus dipertimbangkan ketika mendesain dan membuat model sebuah sel bahan bakar. Beberapa batasan yang harus dipertimbangkan tersebut antara lain adalah :

Ukuran, berat, dan volume pada daya yang diinginkan

Biaya

Distribusi bahan bakar dan oksidan

Gambar 2-17 mengilustrasikan sebuah stack sel bahan bakar PEM.

Gambar 2.17 Skema dari sebuah Stack sel bahan bakar PEM (Sumber : Colleen Spiegel, 2008)

2.7.1 Pengukuran stack sel bahan bakar

Pengukuran dari sebuah stack sel bahan bakar sangatlah sederhana, terdapat dua variabel independen yang harus dipertimbangkan (tegangan dan daya). Syarat yang diketahui adalah tenaga maksimum, tegangan, dan/atau daya. Kembali bahwa tenaga output adalah produk dari tegangan stack dan daya (Sumber : Colleen Spiegel, 2008):

WPC = Vst . I

(2.19)

Pertimbangan lainnya yang membantu ketika mendesain sebuah stack sel bahan bakar adalah daya dan berat jenis daya. Kebanyakan variabel ini tidak tersedia pada awalnya, dan dapat dihitung dari tenaga output yang diinginkan, tegangan stack, efisiensi, dan volume dan juga batasan berat. Daya adalah produk dari berat jenis daya dan area aktif dari sel (Sumber : Colleen Spiegel, 2008) :

I = i * Acell

Sebagaimana disebutkan sebelumnya, potensial sel dan berat jenis daya berhubungan dengan kurva polarisasi (Sumber : Colleen Spiegel, 2008) :

Vcell = f(i)

(2.21)

Gambar 2.18 menunjukkan contoh kurva polarisasi untuk sel bahan bakar PEM tunggal dari literatur. Kebanyakan pengembang fuel cell menggunakan teganan sebesar 0,6 sampai 0,7 V pada daya nominal. Sistem sel bahan bakar dapat dengan mudah didesain pada tegangan nominal sebesar 0,8 V per sel atau lebih tinggi apabila desain tersebut benar, material, kondisi operasi, kesetimbangan bentuk, dan peralatan elektronik yang digunakan dipilih.

Gambar 2.18. Kurva polarisasi untuk sel bahan bakar PEM sel tunggal (Sumber : Colleen Spiegel, 2008)

2.7.2 Jumlah sel

Jumlah sel di dalam stack kebanyakan ditentukan oleh kebutuhan tegangan maksimal dan tegangan operasi yang diinginkan. Potensial stack total adalah jumlah dari tegangan stack atau produk dari rata - rata potensial sel dan banyaknya sel didalam stack adalah (Sumber : Colleen Spiegel, 2008) :

∑ ̅

(2.22)

stack. Efisiensi stack sel bahan bakar dapat diperkirakan dengan menggunakan persamaan (Sumber : Colleen Spiegel, 2008) :

(2.23)

2.7.3 Konfigurasi stack

Dalam desain stack bipolar tradisional, stack sel bahan bakar mempunyai banyak sel dalam bentuk seri, dan aktoda dari satu sel digabungkan dengan anoda dari setiap sel selanjutnya. MEA, paking, plat bipolar, dan plat akhir adalah lapisan dari sel bahan bakar. Stack digabung menggunakan baut, batang, atau peralatan tekanan lainnya untuk mengkelem sel tersebut secara bersama. Ketika memikirkan desain dari sel bahan bakar, hal - hal berikut ini harus diperhatikan :

Bahan bakar dan oksidan harus didistribusikan secara seragam melalui setiap sel, dan melewati area permukaan.

Temperatur harus seragam pada seluruh stack.

Apabila mendesain sebuah sel bahan bakar dengan polymer electrolyte, membran harus dikeringkan atau akan dibanjiri oleh air.

Kehilangan hambatan harus dijaga pada kondisi minimum.

Stack harus disegel dengan baik untuk memastikan tidak terjadinya kebocoran gas.

Stack haruslah kokoh dan mampu untuk beradaptasi dengan lingkungan dimana stack tersebut akan digunakan.

Gambar 2.19. Konfigurasi stack sel bahan bakar (stack 2 sel) (Sumber : Colleen Spiegel, 2008)

2.7.4 Distribusi bahan bakar dan oksidan ke dalam sel

pemisah yang dibariskan seketika stack disusun. Manipol internal mengijinkan nilai yang tinggi atas fleksibilitas desain stack. Kekurangan utamanya adalah desain plat bipolar mungkin menjadi sangat rumit, bergantung pada desain distribusi saluran alir bahan bakar. Manipol yang memberikan gas ke dalam sel dan mengumpulkan gas mempunya ukuran yang tepat. Penurunan tekanan melalui manipol seharusnya menjadi hal penting yang harus diturunkan daripada penurunan tekanan melalui setiap sel dalam hal untuk memastikan seragamnya distribusi aliran. Ketika menganalisa aliran untuk sel :

1. Aliran ke dalam setiap persimpangan harus sama dengan aliran yang keluar dari setiap persimpangan tersebut.

2. Aliran di setiap segment mempunyai penurunan tekanan yang merupakan fungsi dari laju aliran dan panjang yang dilewatinya.

3. Jumlah dari penurunan tekanan di sekeliling putaran tertutup harus nol. Beberapa faktor yang perlu diperhatikan ketika mendesain stack manipol termasuk struktur manipol, ukuran, jumlah manipol, bentuk aliran gas secara keseluruhan, kedalaman saluran gas, dan area yang aktif untuk reaksi elektroda. Lubang - lubang manipol dapat beragam dalam bentuk dari persegi sampai bulat. Area dari lubang - lubang tersebut penting karena menentukan kecepatan dan tipe aliran. Bentuk aliran biasanya adalah bentuk-U (aliran bolah balik), dimana aliran outlet gas dalam arah berlawanan ke dalam inlet gas, atau bentuk-Z (aliran paralel), dimana arah dari inlet dan outlet aliran gas sama seperti yang ditunjukkan pada gambar 2.20 dan 2.21. Perubahan tekanan di dalam manipol lebih rendah daripada saluran gas pada elektroda dalam hal untuk memastikan distribusi aliran yang seragam pada setiap sel didalam stack.

Gambar 2.21. Manipol Tipe Z (Sumber : Colleen Spiegel, 2008)

Untuk aliran laminar (Re < 2300), koefisien gesek f untuk saluran melingkar adalah (Sumber : Colleen Spiegel, 2008) :

(2.24)

Dinding - dinding dari manipol sel bahan bakar diasumsikan "kasar" ketika stack mempunyai plat bipolar yang terkelem bersama. Koefisien gesekan untuk aliran turbulen adalah fungsi dari kekasaran dinding. Koefisien gesek adalah (Sumber : Colleen Spiegel, 2008)

( ) (2.25)

dimana adalah kekasaran relatif, dimana dapat sebesar 0,1.

2.8 Sistem pada sel bahan bakar

Gambar 2.22 Sistem Sel bahan bakar sederhana (Sumber : Colleen Spiegel, 2008)

2.8.1 Subsistem bahan bakar

Seperti yang terlihat pada gambar 2.22, subsistem bahan bakar sangat penting karena reaktan diperlukan untuk melewati beberapa proses sebelum dikirim ke sel bahan bakar dengan kondisi yang dikehendaki. Perakitan komponen seperti blower, kompresor, pompa dan sistem humidifikasi diperlukan untuk mengirim gas ke sel bahan bakar dengan temperatur, kelembaban, laju aliran dan tekanan yang pas. Perakitan komponen yang lain seperti turbin, juga sangat berguna karena dapat memanfaatkan energi dari panas gas buang yang keluar dari sel bahan bakar. Bab ini akan menjelaskan perakitan komponen dan beberapa persamaan yang diperlukan untuk membuat pemodelan secara cepat untuk perakitan subsistem sel bahan bakar.

2.8.2 Sistem Humidifikasi

Temperatur bola basah adalah keseimbangan dinamis suhu yang dicapai oleh permukaan cairan ketika laju perpindahan panas terhadap permukaan dari persamaan konveksi dan laju panas yang dibutuhkan untuk menguapkannya dari permukaan.

2.8.3 Kipas angin dan Blower

Metode yang paling umum digunakan untuk mengalirkan udara ke sel bahan bakar ada melalui pengunaan kipas angin maupun blower. Kipas angin tau blower di gerakkan oleh motor listrik, yang mana motor listrik memerlukan daya dari sel bahan bakar maupun sumber yang lain untuk bisa bergerak. Yang paling sering digunakan adalah kipas angin searah, yang lebih efektif untuk mengerakkan udara disekitar komponen , tapi tidak terlalu efektif jika terdapat tekanan yang besar. Tekanan balik dari kipas tipe ini adalah sangat rendah yaitu 0.5 cm dari air. Kipas ini lebih cocok untuk rancangan hidrogen-udara Sel bahan bakar PEM. Persamaan untuk menentukan daya dari kipas ini adalah sebagai berikut (Sumber : Colleen Spiegel, 2008) :

(2-26)

evaporation humidification. (Sumber : Colleen Spiegel, 2008)

Kecepatan dan daya aktual yang diperlukan dapat dicari dari tabel manufaktur, disana juga ditentukan laju volume dan tekanan masuk. Data kipas juga kadangkala bisa direpresentasikan untuk mendapatkan parameter tak berdimensi. Ditentukan dengan :

Koefisien discharge (Sumber : Colleen Spiegel, 2008) : ̇

(2-27)

Koefisien tekanan (Sumber : Colleen Spiegel, 2008):

(2-28)

Efisiensi isentropic (Sumber : Colleen Spiegel, 2008) :

(2-29)

Kecepatan spesifik (Sumber : Colleen Spiegel, 2008) : ̇ ⁄ ⁄

( ) ⁄

(2-30)

Dimana ̇adalah laju aliran volume, ρ adalah massa jenis dari fluida, D adalah diameter roda, N adalah kecepatan kipas, ∆P adalah pemacu tekanan kipas dan W adalah daya kipas. Dan daya ideal kipas adalah (Sumber : Colleen Spiegel, 2008) :

[ (( ) ( )

) ( )] (2-31)

Sering sekali temperatur fluida yang naik ketika melalui kipas sering diabaikan, dan persamaan dibawah dapat digunakan untuk menghitung daya kipas (Sumber : Colleen Spiegel, 2008) :

* +

Maka tekanan total dapat ditulis sebagai , kemudian (Sumber : Colleen Spiegel, 2008):

(2-33)

2.8.1.3 Kompressor

Kompressor digunakan untuk mengompress udara, yang dapat meningkatkan konsentrasi oksigen yang besar per volume per satuan waktu, sehingga efisiensi dari sel bahan bakar dapat meningkat. Jika tekanan bertambah besar, laju aliran volume yang lebih rendah dapat digunakan untuk laju aliran molar yang sama, dan proses humidifikasi hanya memerlukan jumlah air yang kecil untuk proses saturasi. Kompresi dapat bersifat isothermal maupun adiabatic. Kompresi isothermal memungkinkan untuk membuat temperatur seimbang dengan lingkungan, dan kompresi adiabatic digunakan tanpa pergantian kalor dengan lingkungan. Gambar 2.24 menunjukkan contoh dari mesin yang digerakkan oleh turbocompresor untuk sel bahan bakar PEM.

Efisiensi dari kompresor sangat penting dari keseluruhan efisiensi sistem sel bahan bakar. Efisiensi dapat dihitung mengunakan rasio kerja aktual yang digunakan untuk menaikkan tekanan dari P1 ke P2(Sumber : Colleen Spiegel,

2008).

( )( ) ⁄

Gambar 2.24 Contoh motor yang digerakkan turbocompresor untuk Sel bahan bakar PEM.

(Sumber : Colleen Spiegel, 2008)

Dimana T2 adalah temperatur isentropik dan gamma adalah ratio dari

kapasitas panas spesifik dari gas, CP/Cv. Kerja aktual yang dikerjakan sistem

adalah(Sumber : Colleen Spiegel, 2008) :

( )

(2-35)

Dimana m adalah massa dari gas yang telah di kompres (laju aliran udara,g/s), T1 dan T2 adalah temperatur keluar dan masuk dan Cp adalah panas

spesifik pada tekanan konstan(J/gK). Efisiensi adalah ratio perbandingan dua usaha (Sumber : Colleen Spiegel, 2008):

( ( ) ) dan (

)

(2-36)

Perubahan temperatur yang terjadi pada proses kompresi akhir dapat dicari mengunakan persamaan(Sumber : Colleen Spiegel, 2008) :

(( )

)

(2-37)

maka(Sumber : Colleen Spiegel, 2008) :

(( )

) ̇

(2-38)

Banyak kompresor yang di produksi secara komersial, dan dalam perancangan sistem sel bahan bakar, faktor-faktor yang paling penting untuk dicermati adalah suhu, tekanan, tipe gas yang digunakan, kehandalan, efisiensi, dan material non-korosi.

2.8.1.4 Turbin

gambar 2.24. Efisiensi turbin menunjukkan apakah dapat disatukan dengan sistem sel bahan bakar.

Seperti halnya kompresor dan kipas, efisiensi turbin dapat dicari mengunakan persamaan dibawah ini(Sumber : Colleen Spiegel, 2008):

( )( ) ⁄

(2-39)

Dengan mensubstitusikan persamaan yang benar, maka efisiensi menjadi(Sumber : Colleen Spiegel, 2008):

( ( )

) (2-40)

Dimana ηc adalah ratio antara kerja aktual dan kerja isentropik ideal diantara P1

dan P2. Temperatur pada akhir dari perluasan/ekspansi adalah(Sumber : Colleen

Daya turbin dapat dicari mengunakan persamaan yang sama dengan kompresor (Sumber : Colleen Spiegel, 2008):

Berdasarkan ketidakefisienan kompresi dan proses ekspansi, turbin hanya dapat mengerakkan sebagian kerja yang dibutuhkan oleh sistem komponen yang lain. Jika temperatur pembuangan uap tinggi, maka turbin dapat mengerakkan semua daya yang dibutuhkan oleh subsistem sel bahan bakar yang lain.

2.8.1.5 Pompa sel bahan bakar

Ukuran Sel bahan bakar PEM yang kecil-sedang untuk aplikasi portable memiliki tekanan balik sekitar 10 kPa. Ini terlalu besar untuk kipas sentrifugal, seperti yang telah disebutkan sebelumnya.