BAB I PENDAHULUAN

1.1 Latar Belakang

Setiap tempat kerja selalu mengandung berbagai potensi bahaya yang dapat mempengaruhi kesehatan tenaga kerja atau dapat menyebabkan timbulnya penyakit akibat kerja. Potensi bahaya adalah segala sesuatu yang berpotensi menyebabkan terjadinya kerugian, kerusakan, cidera, sakit, kecelakaan atau bahkan dapat mengakibatkan kematian yang berhubungan dengan proses dan sistem kerja. Undang-Undang No 1 Tahun 1970 tentang Keselamatan Kerja pada Pasal 1 menyatakan bahwa tempat kerja ialah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak atau tetap, dimana tenaga kerja, atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dan dimana terdapat sumber-sumber bahaya. Termasuk tempat kerja ialah semua ruangan, lapangan, halaman dan sekelilingnya yang merupakan bagian-bagian atau yang berhubungan dengan tempat kerja tersebut. Potensi bahaya mempunyai potensi untuk mengakibatkan kerusakan dan kerugian kepada : 1) manusia yang bersifat langsung maupun tidak langsung terhadap pekerjaan, 2) properti termasuk peratan kerja dan mesin-mesin, 3) lingkungan, baik lingkungan di dalam perusahaan maupun di luar perusahaan, 4) kualitas produk barang dan jasa, 5) nama baik perusahaan.

fakta mengenai ergonomi dan K3 internasional atau secara global:

ILO memperkirakan bahwa tiap tahun sekitar 24 juta orang meninggal karena kecelakaan dan penyakit di lingkungan kerja termasuk didalamnya 360.000 kecelakaan fatal dan diperkirakan 1,95 juta disebabkan oleh penyakit fatal yang timbul di ligkungan kerja.

Hal tersebut berarti bahwa pada akhir tahun hampir 1 juta pekerja akan mengalami kecelakaan kerja dan sekitar 5.500 pekerja meninggal akibat kecelakaan atau penyakit di lingkungan kerja.

kecelakaan dan penyakit di lingkungan kerja, kompensasi untuk para pekerja, terhentinya produksi, dan biaya-biaya pengobatan pekerja.

Potensi bahaya kecelakaan kerja diperkirakan menyebabkan 651.000 angka kematian, terutama di negara-negara berkembang. Bahkan angka tersebut mungkin dapat lebih besar lagi jika sistem pelaporan dan notifikasi nya lebih baik.

Data dari sejumlah negara-negara Industri menunjukkan bahwa para pekerja konstruksi memiliki potensi meninggal akibat kecelakaan kerja 3 sampai 4 kali lebih besar.

Penyakit paru paru yang terjangkit pada para pekerja di perusahaan minyak & gas, pertambangan, dan perusahaan perusahaan sejenis, sebagai akibat paparan asbestos, batu bara dan silica, masih menjadi perhatian di negara negara maju dan berkembang. Bahkan kematian akibat kecelakaan kerja dari paparan asbestos saja sudah mencapai angka 100.000 dan selalu bertambah setiap tahunnya.

Data ILO menyebutkan ada 1 juta orang di Asia yang meninggal karena penyakit akibat kerja. "Apa yang terjadi di Asia sekarang adalah yang kami sebut pembunuhan massal sunyi," kata seorang narasumber.

Menurut REPUBLIKA.CO.ID, tingkat kecelakaan kerja dan berbagai ancaman keselamatan dan kesehatan kerja (K3) di Indonesia masih cukup tinggi terutama pada sektor jasa kostruksi. Dari ulasan-ulasan diatas memicu saya sebagai mahasiswa untuk melakukan identifikasi bahaya pada perusahaan kayu bulat dengan judul “Identifikasi Bahaya Perusahaan Kayu Bulat”.

1.2 Rumusan Masalah

1. Bagaimana profil produksi perusahaan kayu bulat PT. Rimba Sari ? 2. Bagaimana proses produksi kayu bulat pada PT. Rimba Sari ?

3. Bagaimana identifikasi bahaya dari proses produksi pemrosesan kayu bulat ? 4. Bagaimana cara pemecahan masalah yang terdapat pada setiap bahaya yang ada ? 1.3 Tujuan

1. Mendeskripsikan profil produksi perusahaan kayu bulat PT. Rimba Sari. 2. Mendeskripsikan proses produksi kayu bulat pada PT. Rimba Sari.

3. Menganalisis bahaya bahaya/identifikasi bahaya dari proses produksi pemrosesan kayu bulat.

4. Menjelaskan cara pemecahan masalah yang terdapat pada setiap bahaya yang ada.

BAB II TINJAUAN TEORI

Identifikasi Bahaya

Langkah pertama manajemen risiko kesehatan di tempat kerja adalah identifikasi atau pengenalan bahaya kesehatan. Pada tahap ini dilakukan identifikasi faktor risiko kesehatan yang dapat tergolong fisik, kimia, biologi, ergonomik, dan psikologi yang terpajan pada pekerja. Untuk dapat menemukan faktor risiko ini diperlukan pengamatan terhadap proses dan simpul kegiatan produksi, bahan baku yang digunakan, bahan atau barang yang dihasilkan termasuk hasil samping proses produksi, serta limbah yang terbentuk proses produksi. Pada kasus terkait dengan bahan kimia, maka diperlukan: pemilikan material safety data sheets (MSDS) untuk setiap bahan kimia yang digunakan, pengelompokan bahan kimia menurut jenis bahan aktif yang terkandung, mengidentifikasi bahan pelarut yang digunakan, dan bahan inert yang menyertai, termasuk efek toksiknya. Ketika ditemukan dua atau lebih faktor risiko secara simultan, sangat mungkin berinteraksi dan menjadi lebih berbahaya atau mungkin juga menjadi kurang berbahaya. Sebagai contoh, lingkungan kerja yang bising dan secara bersamaan terdapat pajanan toluen, maka ketulian akibat bising akan lebih mudah terjadi.

Penilaian Pajanan

Risiko adalah probabilitas suatu bahaya menjadi nyata, yang ditentukan oleh frekuensi dan durasi pajanan, aktivitas kerja, serta upaya yang telah dilakukan untuk pencegahan dan pengendalian tingkat pajanan. Termasuk yang perlu diperhatikan juga adalah perilaku bekerja, higiene perorangan, serta kebiasaan selama bekerja yang dapat meningkatkan risiko gangguan kesehatan.

Karakterisasi Risiko

Tujuan langkah karakterisasi risiko adalah mengevaluasi besaran (magnitude) risiko kesehatan pada pekerja. Dalam hal ini adalah perpaduan keparahan gangguan kesehatan yang mungkin timbul termasuk daya toksisitas bila ada efek toksik, dengan kemungkinan gangguan kesehatan atau efek toksik dapat terjadi sebagai konsekuensi pajanan bahaya potensial. Karakterisasi risiko dimulai dengan mengintegrasikan informasi tentang bahaya yang teridentifikasi (efek gangguan/toksisitas spesifik) dengan perkiraan atau pengukuran intensitas/konsentrasi pajanan bahaya dan status kesehatan pekerja.

Penilaian Risiko

Rincian langkah umum yang biasanya dilaksanakan dalam penilaian risiko meliputi : 1. Menentukan personil penilai

Penilai risiko dapat berasal dari intern perusahaan atau dibantu oleh petugas lain diluar perusahaan yang berkompeten baik dalam pengetahuan, kewenangan maupun kemampuan lainnya yang berkaitan. Tergantung dari kebutuhan, pada tempat kerja yang luas, personil penilai dapat merupakan suatu tim yang terdiri dari beberapa orang.

2. Menentukan obyek/bagian yang akan dinilai

Obyek atau bagian yang akan dinilai dapat dibedakan menurut bagian / departemen, jenis pekerjaan, proses produksi dan sebagainya. Penentuan obyek ini sangat membantu dalam sistematika kerja penilai.

3. Kunjungan / Inspeksi tempat kerja

Kegiatan ini dapat dimulai melalui suatu “walk through survey / Inspection” yang bersifat umum sampai kepada inspeksi yang lebih detail. Dalam kegiatan ini prinsip utamanya adalah melihat, mendengar dan mencatat semua keadaan di tempat kerja baik mengenai bagian

kegiatan, proses, bahan, jumlah pekerja, kondisi lingkungan, cara kerja, teknologi pengendalian, alat pelindung diri dan hal lain yang terkait.

4. Identifikasi potensi bahaya

Berbagai cara dapat dilakukan guna mengidentifikasi potensi bahaya di tempat kerja, misalnya melalui : inspeksi / survei tempat kerja rutin, informasi mengenai data keelakaan kerja dan penyakit, absensi, laporan dari (panitia pengawas Kesehatan dan Keselamatan Kerja) P2K3, supervisor atau keluhan pekerja, lembar data keselamatan bahan (material safety data sheet) dan lain sebagainya. Selanjutnya diperlukan analisis dan penilaian terhadap potensi bahaya tersebut untuk memprediksi langkah atau tindakan selanjutnya terutama pada kemungkinan potensi bahaya tersebut menjadi suatu risiko.

5. Mencari informasi / data potensi bahaya

Upaya ini dapat dilakukan misalnya melalui kepustakaan, mempelajari MSDS, petunjuk teknis, standar, pengalaman atau informasi lain yang relevan.

6. Analisis Risiko

Dalam kegiatan ini, semua jenis resiko, akibat yang bisa terjadi, tingkat keparahan, frekuensi kejadian, cara pencegahannya, atau rencana tindakan untuk mengatasi risiko tersebut dibahas secara rinci dan dicatat selengkap mungkin. Ketidaksempurnaan dapat juga terjadi, namun melalui upaya sitematik, perbaikan senantiasa akan diperoleh.

7. Evaluasi risiko

Memprediksi tingkat risiko melalui evaluasi yang akurat merupakan langkah yang sangat menentukan dalam rangkaian penilaian risiko. Kualifikasi dan kuantifikasi risiko, dikembangkan dalam proses tersebut. Konsultasi dan nasehat dari para ahli seringkali dibutuhkan pada tahap analisis dan evaluasi risiko.

8. Menentukan langkah pengendalian

a. Memilih teknologi pengendalian seperti eliminasi, substitusi, isolasi, engineering control, pengendalian administratif, pelindung peralatan/mesin atau pelindung diri. b. Menyusun program pelatihan guna meningkatka pengetahuan dan pemahaman berkaitan dengan risiko,

c. Menentukan upaya monitoring terhadap lingkungan / tempat kerja. d. Menentukan perlu atau tidaknya survailans kesehatan kerja melalui pengujian kesehatan berkala, pemantauan biomedik, audiometri dan lain-lain. e. Menyelenggarakan prosedur tanggap darurat / emergensi dan pertolongan pertama sesuai dengan kebutuhan.

9. Menyusun pencatatan / pelaporan

Seluruh kegiatan yang dilakukan dalam penilaian risiko harus dicatat dan disusun sebagai bahan pelaporan secara tertulis. Format yang digunakan dapatdisusun sesuai dengan kondisi yang ada.

faktor/ potensi bahaya di tempat kerja

Untuk menghindari dan meminimalkan kemungkinan terjadinya potensi bahaya di tempat kerja, Pengenalan potensi bahaya di tempat kerja merupakan dasar untuk mengetahui pengaruhnya terhadap tenaga kerja, serta dapat dipergunakan untuk mengadakan upaya-upaya pengendalian dalam rangka pencegahan penyakit akibat kerja yagmungkin terjadi. Secara umum, potensi bahaya lingkungan kerja dapat berasal atau bersumber dari berbagai faktor, antara lain :

1) faktor teknis, yaitu potensi bahaya yang berasal atau terdapat pada peralatan kerja yang digunakan atau dari pekerjaan itu sendiri;

2) faktor lingkungan, yaitu potensi bahaya yang berasal dari atau berada di dalam lingkungan, yang bisa bersumber dari proses produksi termasuk bahan baku, baik produk antara maupun hasil akhir;

3) faktor manusia, merupakan potensi bahaya yang cukup besar terutama apabila manusia yang melakukan pekerjaan tersebut tidak berada dalam kondisi kesehatan yang prima baik fisik maupun psikis.

Potensi bahaya di tempat kerja yang dapat menyebabkan gangguan kesehatan dapat dikelompokkan antara lain sebagai berikut :

1. Potensi bahaya fisik, yaitu potensi bahaya yang dapat menyebabkan gangguan-gangguan kesehatan terhadap tenaga kerja yang terpapar, misalnya: terpapar kebisingan intensitas tinggi, suhu ekstrim (panas & dingin), intensitas penerangan kurang memadai, getaran, radiasi.

a) Radiasi

Radiasi adalah pancaran energi melalui suatu materi atau ruang dalam bentuk panas, partikel atau gelombang elektromagnetik/cahaya (foton) dari sumber radiasi. Ada beberapa sumber radiasi yang kita kenal di sekitar kehidupan kita, contohnya adalah televisi, lampu penerangan, alat pemanas makanan (microwave oven), komputer, dan lain-lain.

Selain benda-benda tersebut ada sumber-sumber radiasi yang bersifat unsur alamiah dan berada di udara, di dalam air atau berada di dalam lapisan bumi. Beberapa di antaranya adalah Uranium dan Thorium di dalam lapisan bumi; Karbon dan Radon di udara serta Tritium dan Deuterium yang ada di dalam air.

Secara garis besar radiasi digolongkan ke dalam radiasi pengion dan radiasi non-pengion. Radiasi Pengion

Radiasi pengion adalah jenis radiasi yang dapat menyebabkan proses ionisasi (terbentuknya ion positif dan ion negatif) apabila berinteraksi dengan materi. Yang termasuk dalam jenis radiasi pengion adalah partikel alpha, partikel beta, sinar gamma, sinar-X dan neutron. Setiap jenis radiasi memiliki karakteristik khusus. Yang termasuk radiasi pengion adalah partikel alfa (α), partikel beta (β), sinar gamma (γ), sinar-X, partikel neutron.

Radiasi Non Pengion

Radiasi non-pengion adalah jenis radiasi yang tidak akan menyebabkan efek ionisasi apabila berinteraksi dengan materi. Radiasi non-pengion tersebut berada di sekeliling kehidupan kita. Yang termasuk dalam jenis radiasi non-pengion antara lain adalah gelombang radio (yang membawa informasi dan hiburan melalui radio dan televisi); gelombang mikro (yang digunakan dalam microwave oven dan transmisi seluler handphone); sinar inframerah (yang memberikan energi dalam bentuk panas); cahaya tampak (yang bisa kita lihat); sinar ultraviolet (yang dipancarkan matahari).

Ada dua macam sifat radiasi yang dapat digunakan untuk mengetahui keberadaan sumber radiasi pada suatu tempat atau bahan, yaitu sebagai berikut :

keberadaan jenis radiasi tertentu yaitu detektor alpha, detektor gamma, detektor neutron, dll.

2. Radiasi dapat berinteraksi dengan materi yang dilaluinya melalui proses ionisasi, eksitasi dan lain-lain. Dengan menggunakan sifat-sifat tersebut kemudian digunakan sebagai dasar untuk membuat detektor radiasi.

BAB III PEMBAHASAN 3.1 Profil Perusahaan

Daerah Kabupaten Banyumas, kecamatan Cilongok tepatnya di Desa Panembangan adalah desa yang memiliki sektor industri yang cukup dominan terutama industri kayu bulat. Salah satu industri yang terdapat di Desa Panembangan adalah PT. Rimba Sari. PT. Rimba Sari berdiri pada tahun 2002 dan merupakan industri yang bergerak pada sektor kayu bulat. Kayu-kayu yang diperoleh merupakan kayu yang berasal dari masyarakat sekitar atau kayu perhutani. Kayu yang dihasilkan dapat mencapai 2400 m3/tahun atau memiliki hasil dua kali lipat dari bahan mentah. Pendistribusian hasil produksi PT. Rimba Sari ini adalah ke Surabaya, Semarang, dan Temanggung untuk diolah kembali atau untuk dimanfaatkan sesuai kebutuhan masing-masing. Perusahaan ini memiliki 12 pegawai yang merupakan masyarakat asli daerah sekitar.

Luas lahan dari perusahaan ini adalah ± 1 hektar yang diantaranya adalah adanya kantor, musholla, kamar mandi, tempat produksi, dan tempat pemusnahan limbah produksi. Limbah produksi yang dihasilkan ada 3 macam yaitu kulit kayu, potongan kayu keci,l dan serbuk kayu. Potongan kayu yang sudah tidak terpakai digunakan pemilik untuk dijual kembali, bagian kulit kayu yang menjadi limbah dibakar dengan cara terbuka di bagian belakang tempat produksi. Sedangkan serbuk kayu yang dihasilkan dibungkus dengan karung-karung lalu diberikan para pegawainya secara cuma-cuma untuk dipergunakan kembali. Serbuk hasil pengolahan kayu yang belum terbungkus masih diletakan pada tempat tertentu.

3.2 Proses produksi

Proses produksi yang terdapat pada PT. Rimba Sari dari bahan baku yaitu kayu bulat sampai pengiriman yaitu sebagai berikut :

3.3 Identifikasi Bahaya 1. Pengukuran

Pengukuran dilakukan dengan menggunakan penggaris secara manual lalu ditulis ukuran kayu pada badan kayu.

Pemotongan terlebih dahulu dilakukan dengan menggerakan/mendorong trolley pembawa kayu secara manual untuk dapat melewati gergaji mesin.

a. Pinggang terpelintir saat mendorong beban yang berat pada saat mendorong trolley.

b. Mata terkena percikan serbuk yang dihasilkan dari pemotongan kayu. Pada tahap ini masih banyak pekerja yang tidak menggunakan kacamata pada saat tahap pemotongan.

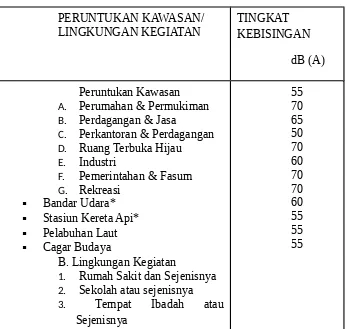

c. Serbuk kayu yang dihasilkan dari pemotongan akan terhirup melalui inhalasi dan menginfeksi paru-paru. Pada tahap ini hampir seluruh pekerja tidak menggunakan masker saat melakukan tahap pemotongan. batas dan pekerja pada perusahaan ini tidak menggunakan APD earplug sehingga berpotensi mengalami gangguan pendengaran. Menurut Kep. Men LH No. 48/MNLH/11/1996 peruntukan baku mutu untuk kawasan industri adalah 70 dB.

Tabel 3.3 Kep. A. Perumahan & Permukiman B. Perdagangan & Jasa

C. Perkantoran & Perdagangan D. Ruang Terbuka Hijau E. Industri

F. Pemerintahan & Fasum G. Rekreasi

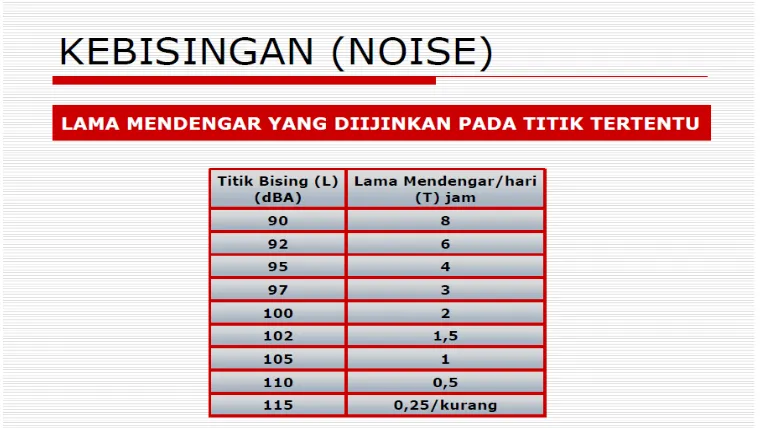

Sedangkan kebisingan yang terdapat pada industri kayu bulat ini mencapai 97 dB karena menggunakan mesin pemotongan kayu yang menimbulkan kebisingan sangat hiruk. Berikut adalah lama mendengar yang diizinkan pada titik tertentu.

Gambar 3.3 Lama mendengar yang diizinkan

Menurut gambar diatas, jika titik bising mencapai 97 dB maka peruntukan lama mendengar adalah 3 jam/hari. Sedang kan pada perusahaan ini diberlakukan bekerja selama 6 jam dengan waktu istirahat 1 jam.

f. Tangan dapat berpotensi mengalami kecelakaan kerja yaitu tangan terpotong atau tergores pada saat melakukan pemotongan walaupun menggunakan mesin. Hal ini berkaitan dengan kelelahan akibat kerja.

g. Kepala berpotensi tertimpa kayu-kayu yang terdapat pada atap bangunan. Pala lokasi survey, terdapat beberapa pekerja yang tidak menggunakan helmnya meskipun sudah dianjurkan memakai safety helmet.

h. Telapak kaki berpotensi mengalami kecelakaan kerja yaitu tertusuk dan tergores benda tajam yang dihasilkan oleh potongan kayu. Pada lokasi survey, hampir semua pekerja tidak menggunakan alas kaki pada saat bekerja pada bagian pemotongan.

3. Pemberian obat

a. Otot pinggang berpotensi mengalami kesleo pada saat pengangkatan kayu yang dibawa pada bak penampungan cairan obat yang dilakukan secara maksimal. b. Tubuh berpotensi mengalami iritasi pada saat pelemparan kayu kedalam bak

cairan obat anti jamur akan menyiprat ke bagian tubuh pekerja jika terpapar terlalu sering. Pada lokasi survey, pekerja yang bekerja pada bagian pemberian obat pada kayu tidak mengenakan pakaian khusus agar tubuh tidak terpapar oleh cairan tersebut.

c. Mata berpotensi mengalami iritasi pada saat pelemparan kayu kedalam bak cairan obat anti jamur yang akan menyiprat ke mata pekerja. Pada lokasi survey, pekerja yang bekerja pada bagian pemberian obat pada kayu tidak mengenakan kacamata pada saat bekerja.

a. Otot pinggang berpotensi mengalami kesleo pada saat pengangkatan kayu yang pemisahan jenis kayu.

b. Tangan berpotensi terluka/tergores pada saat pengangkatan kayu karena terkena tekstur kayu yang kasar memiliki bagian tajam pada sudutnya.

5. Pemuatan

a. Otot pinggang berpotensi mengalami kesleo pada saat pengangkatan kayu ke dalam truk yang dilakukan secara manual manual.

b. Tangan berpotensi terluka/tergores pada saat pengangkatan kayu karena terkena tekstur kayu yang kasar memiliki bagian tajam pada sudutnya.

c. Kepala berpotensi tertimpa tumpukan kayu yang berada di atas truk pada saat pengangkutan. Terdapat beberapa pekerja yang tidak mengenakan safety helmet pada saat pengangkutas meskipun sudah terdapat anjuran mengenakan APD pada saat bekerja.

d. Kaki berpotensi tertimpa kayu pada saat pengangkutan dilakukan secara manual. Pada lokasi survey, hampir seluruh pekerja tidak mengenakan alas kaki pada saat bekerja.

6. Pengiriman

Pada saat pengiriman dilakukan, sopir dan kondektur truk sudah memeriksa kelengkapan dan keamanan pada truk. Selain itu, mereka juga sudah mempersiapkan diri sebelumnya karena jarak distribusi produksi cukup jauh. Hal tersebut dilakukan guna meminimalisir kecelakaan yang berkemungkinan terjadi dalam perjalanan agar sampai dengan selamat sampai tujuan.

3.4 Cara Pemecahan Masalah

PT. Rimba Sari merupakan salah satu perusahaan industri kayu bulat tidak memiliki riwayat kecelakaan ker. Hal ini dikarenakan kemungkinan kecelakaan kerja yang sedikit, walaupun demikian perlu dilakukannya identifikasi bahaya dan cara pemecahan masalahnya agar dapat meminimalisir kemungkinan bahaya yang terjadi.

Setelah dilakukannya survey pada lokasi perusahaan industri kayu bulat yaitu PT. Rimba Sari dan melakukan identifikasi bahaya pada setiap tahapan kerja, penulis dapat memberikan pemecahan masalah yaitu diantaranya sebagai berikut :

No. Tahapan Produksi Pemecahan Masalah 1. Pengukuran Rekayasa enginering

a. penggunaan kaca pembesar agar melihat ukuran dengan jelas

2. Pemotongan APD

a. kacamata, mata terhindar dari serbuk kayu

b. masker, pernapasan terhindar dari serbuk kayu yaitu tertimpa potongan kayu dari atap bangungn. f. Safety shoes, menghindari benda-benda tajam

yang dihasilkan dari pemotongan kayu.

a. Rancangan tempat bak penampungan cairan obat agar memudahkan kayu masuk dan keluar dari dalam bak yaitu dengan cara mendisign ulang

a. Sarung tangan, terhindar dari goresan kayu 5. Pemuatan/pengangkuta

n

APD

BAB IV PENUTUP 4.1 Simpulan

Daerah Kabupaten Banyumas, kecamatan Cilongok tepatnya di Desa Panembangan adalah desa yang memiliki sektor industri yang cukup dominan terutama industri kayu bulat. Potongan kayu yang sudah tidak terpakai digunakan pemilik untuk dijual kembali, bagian kulit kayu yang menjadi limbah dibakar dengan cara terbuka di bagian belakang tempat produksi. Sedangkan serbuk kayu yang dihasilkan dibungkus dengan karung-karung lalu diberikan para pegawainya secara cuma-cuma untuk dipergunakan kembali. Serbuk hasil pengolahan kayu yang belum terbungkus masih diletakan pada tempat tertentu.

Proses produksi yang terdapat pada PT. Rimba Sari dari bahan baku terdiri dari 5 proses yaitu pengukuran, pemotongan, pemberian obat anti jamur, pemisahan, dan pengangkutan ke dalam truk. Setelah dilakukannya identifikasi bahaya pada setiap proses produksi, kemudian telah diuraikan cara pemecahan masalah dengan pendekatan teori pengendalian resiko bahaya yaitu :

Setelah dilakukannya survey di perusahaan industri kayu bulat yaitu PT. Rimba Rari Panembangan Cilongok, telah didapatkan identifikasi bahaya dan kesimpulan. Saya selaku mahasiswa yang masih perlu banyak pembelajaran menyarankan sebagai berikut : 1. Perlu ditekankan kembali peraturan mengenai Kesehatan dan Keselamatan Kerja

(K3).

2. Perlu penataan yang tertib pada lokasi produksi khususnya hasil produksi yang sudah tidak terpakai seperti serbuk dan potongan kayu yang dapat membahayakan pekerja maupun seluruh orang di dalam tempat kerja tersebut.

3. Perlu ditingkatkan kembali mengenai kebersihan pada tempat kerja khususnya pada WC.

DAFTAR PUSTAKA

Toxic Woods Woodworking Information Sheet WIS30(rev1) HSE 2012 www.hse.gov.uk/pubns/wis30.htm

http://www.konsultasik3.com/2013/01/debu-kayu.html

http://id.shvoong.com/exact-sciences/physics/2016489-radiasi-pengertian-jenis-jenis-dan/#ixzz1fpWSbEW8

http://nrkamri.blogspot.com/2012/10/identifikasi-faktor-bahaya-di-tempat.html

Lampiran 1 Proses Produksi

Gambar 1.1 Proses Pengukuran

Gambar 1.3 Pemberian Obat Anti Jamur

Gambar 1.4 Pemisahan

Lampiran 2

Gambar 2.1 Titik kumpul bahan baku produksi

Gambar 2.2 Jalur evakuasi produksi

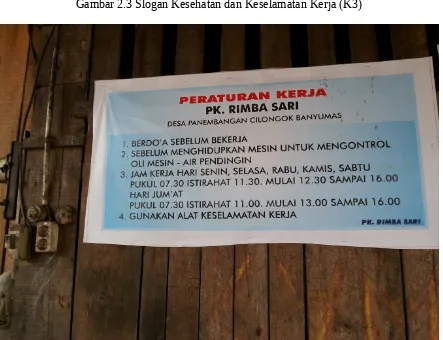

Gambar 2.3 Slogan Kesehatan dan Keselamatan Kerja (K3)

Gambar 2.5 Fasilitas Keselamatan Kerja

Gambar 2.6 Tempat pengumpulan limbah produksi (serbuk)

Gambar 2.7 Pemusnahan limbah produksi (kulit kayu)