i

TUGAS AKHIR – TI 184833

COVER

PENGENDALIAN RISIKO KECELAKAAN HSSE PADA PROSES

PEMBUATAN PIPA BAJA MENGGUNAKAN METODE HIRARC DAN

PUGH

Kristin Mei Nora Aruan 02411740000060

DOSEN PEMBIMBING

Prof. Ir. Moses Laksono Singgih.,M.Sc., M.Reg.Sc., Ph.D NIP. 195908171987031002

DEPARTEMEN TEKNIK SISTEM DAN INDUSTRI Fakultas Teknologi Industri Dan Rekayasa Sistem Institut Teknologi Sepuluh Nopember

FINAL PROJECT – TI 184833

COVER

RISK CONTROL OF ACCIDENT HSSE IN THE PROCESS OF STEEL

PIPE USING HIRARC AND PUGH'S METHOD

Kristin Mei Nora Aruan 02411740000060

SUPERVISOR

Prof. Ir. Moses Laksono Singgih.,M.Sc., M.Reg.Sc., Ph.D NIP. 195908171987031002

DEPARTEMENT OF INDUSTRIAL AND SYSTEM ENGINEERING Faculty Of Industrial Technology And Sistems Engineering Institut Teknologi Sepuluh Nopember

i

LEMBAR PENGESAHAN

PENGENDALIAN RISIKO KECELAKAAN HSSE PADA

PROSES PEMBUATAN PIPA BAJA MENGGUNAKAN

METODE HIRARC DAN PUGH

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik pada Program Studi Departemen Teknik Sistem dan Industri

Fakultas Teknologi Industri dan Rekayasa Sistem Institut Teknologi Sepuluh Nopember

Oleh:

KRISTIN MEI NORA ARUAN NRP 02411740000060

Disetujui oleh, Dosen Pembimbing,

Prof Moses Laksono Singgih, M.Sc., Ph.D. NIP. 195908171987031002

ii

iii

PENGENDALIAN RISIKO KECELAKAAN HSSE PADA PROSES PEMBUATAN PIPA BAJA MENGGUNAKAN METODE HIRARC DAN

PUGH

Nama : Kristin Mei Nora Aruan

NRP : 02411740000060

Departemen : Teknik Sistem dan Industri - ITS Pembimbing : Prof. Ir. Moses L. Singgih.,M.Sc.,Ph.D

ABSTRAK

Steel Pipe Company (SPC) merupakan industri yang memproduksi pipa baja yang digunakan untuk menyalurkan migas. Berdasarkan data historis kecelakaan kerja terdapat total kejadian kecelakaan kerja sebanyak 72 kasus sehingga menyebabkan kerugian. Pada awalnya, peneliti melakukan analisis risiko terjadinya kecelakaan kerja yang dilakukan secara sistematis untuk mengidentifikasi potensi bahaya yang ditimbulkan pada lingkungan kerja dengan menggunakan metode hazard identification risk assessment and risk control (HIRARC). Selanjutnya, peneliti mengidentifikasi penyebab dan mengusulkan alternatif pengurangan risiko menggunakan metode Pugh’s untuk membandingkan beberapa alternatif dan menentukan kriteria biaya yang minimum untuk meningkatkan health, safety, security, and environmental (HSSE). Hasil identifikasi potensi bahaya ditemukan terdapat 5 potensi risiko pada level extreme. Setelah dilakukan pemetaan tingkat risiko, maka dilakukan usulan pengendalian risiko (risk control). Hasil dari identifikasi potensi risiko selanjutnya dilakukan rekomendasi pengendalian risiko dengan melakukan 6 usulan perbaikan. Usulan alternatif perbaikan pada 5 potensi risiko dengan menggunakan metode Pugh’s terpilih alternatif perbaikan dengan menghilangkan aktivitas berbahaya, mengganti aktivitas berbahaya, melakukan penambahan alat bantu otomatis, menambahkan safety sign, menambahkan pagar pembatas, menambahkan cover mesin, dan sertifikasi operator welding serta melengkapi APD. Berdasarkan analisis menggunakan benefit cots analysis (BCA) hasil rasio yang diperoleh adalah sebesar 9,44 hal ini menunjukkan bahwa usulan alternatif perbaikan yang diusulkan layak untuk dilakukan karena menimbulkan keuntungan bagi perusahaan.

Kata Kunci: Kecelakaan Kerja, HIRARC, SWIFT, Metode Pugh’s, Benefit Cost

iv

v

RISK CONTROL OF ACCIDENT HSSE IN THE PROCESS OF STEEL PIPE USING HIRARC AND PUGH'S METHOD

Name : Kristin Mei Nora Aruan NRP : 02411740000060

Department : Industrial and System Engineering - ITS

Supervisor : Prof. Ir. Moses Laksono Singgih., M.Sc., M.Reg.Sc., Ph.D

ABSTRACT

Steel Pipe Company (SPC) is an industry that produces steel pipes used to distribute oil and gas. Based on the historical data of work accidents, there are 72 cases of work accidents causing losses. At first, the researchers conducted a risk analysis of work accidents carried out systematically to identify the potential hazards posed in the work environment by using the hazard identification risk assessment and risk control (HIRARC) method. Next, the researcher identifies the causes and proposes risk reduction alternatives using Pugh's method to compare several alternatives and determine the minimum cost criteria to improve health, safety, security, and environmental (HSSE). The results of the identification of potential hazards found there are five potential risks at extreme levels. After mapping the level of risk, then propose a risk control. The results of potential risks are made recommendations for improvement by carrying out six recommended improvements. Proposed alternative improvements to the five potential risks using Pugh's method; then choose alternative improvements by completing PPE, adding automatic tools, adding safety signs, adding guardrails, adding machine covers, and welding operator certification. Based on the analysis using benefit-cost analysis (BCA), the ratio obtained is 9.44; this indicates that the proposed alternative improvement is feasible because it generates profits.

Keywords: Work Accident, HIRARC, SWIFT, Pugh's Method, Benefit Cost Analysis.

vi

vii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “Pengendalian Risiko Kecelakaan HSSE Pada Proses Pembuatan Pipa Baja Menggunakan Metode HIRARC dan PUGH”. Tugas Akhir dapat terselesaikan berkat bantuan, masukan dan dukungan dari berbagai pihak. Oleh sebab itu, penulis ingin menyampaikan terima kasih dan penghargaan kepada:

1. Kedua orang tua penulis, Bapak Johny Aruan dan Ibu Nurita Tambunan tercinta yang tidak henti-hentinya memberikan doa, bimbingan dan dukungan kepada penulis. Adik penulis, Denise, Daniel, Carlos, Eunike, serta saudara dan keluarga besar penulis atas doa, dukungan dan inspirasi bagi penulis.

2. Prof. Ir. Moses Laksono Singgih.,M.Sc., M.Reg.Sc., Ph.D selaku dosen pembimbing yang telah memberikan bimbingan, arahan, motivasi dan masukan, serta kesabaran dalam membimbing dan memberikan pemahaman sehingga Tugas Akhir dapat terselesaikan dengan baik dan tepat waktu.

3. Bapak Dr. Ir. Mokh Suef, Msc.(Eng) dan Ibu Dyah Santhi Dewi, S.T., M.Eng.Sc., Ph.D, selaku dosen penguji yang telah memberikan bimbingan, arahan dan saran pada sidang Tugas Akhir.

4. Bapak Siens Harianto atas bantuan memberikan waktu dan informasi mengenai objek amatan Tugas Akhir.

5. Bapak Nurhadi Siswanto, S.T., MSIE., Ph.D. selaku Kepala Departemen Teknik Industri, dan Bapak Ir. Hari Supriyanto, MSIE. selaku dosen wali, atas bantuan dan bimbingan selama penulis menempuh studi di Departemen Teknik Industri.

6. Seluruh Dosen dan Karyawan Departemen Teknik Industri atas ilmu, bimbingan dan bantuan selama penulis menempuh studi di Departemen Teknik Industri.

viii

7. Teman-teman Teknik Industri 2017, rekan-rekan, serta sahabat-sahabat penulis atas bantuan, dukungan, motivasi, kebersamaan dan pengalaman selama penulis menyelesaikan studi di Surabaya.

8. Seluruh pihak yang tidak dapat penulis sebutkan satu per satu atas dukungan dan bantuan yang telah diberikan.

Penulis menyadari adanya kekurangan pada Tugas Akhir ini. Oleh karena itu, penulis memohon maaf atas kekurangan tersebut. Kritik dan saran diharapkan untuk perbaikan penelitian selanjutnya.

Surabaya, Juli 2021

ix

DAFTAR ISI

LEMBAR PENGESAHAN...i ABSTRAK ...iii ABSTRACT ... v KATA PENGANTAR...viiDAFTAR ISI ...ix

DAFTAR GAMBAR ...xv

DAFTAR TABEL ...xvii

BAB 1 PENDAHULUAN ...1

1.1 Latar Belakang ...1

1.2 Perumusan Masalah ...6

1.3 Tujuan Penelitian ...7

1.4 Manfaat Penelitian ...7

1.5 Ruang Lingkup Penelitian...8

1.5.1 Batasan Penelitian ...8

1.5.2 Asumsi Penelitian ...8

1.6 Sistematika Penelitian ...8

BAB 2 TINJAUAN PUSTAKA ...11

2.1 Keselamatan dan Kesehatan Kerja (K3) ...11

2.2 Kecelakaan Kerja ...13

2.2.1 The Heinrich’s Domino Theory ...14

2.2.2 The Human Factors Theory...15

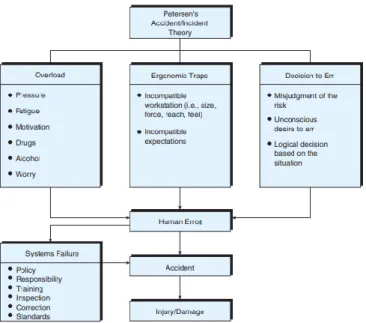

2.2.3 The Accident/Incident Theory...15

2.2.4 The Epidemiological Theory ...16

2.2.5 The Systems Theory ...17

x

2.2.7 The Behavioral Theory... 17

2.3 Jenis – Jenis Kecelakaan Kerja... 18

2.4 Keselamatan dan Kesehatan Kerja (K3) Lingkungan ... 18

2.5 Metode Analisis Kecelakaan Kerja ... 21

2.6 Hazard Identification Risk Assessment and Risk Control (HIRARC) 23 2.6.1 Identifikasi Bahaya (Hazard Identification) ... 23

2.6.2 Penilaian Risiko (Risk Assessment) ... 24

2.6.3 Pengendalian Risiko (Risk Control)... 27

2.7 Structured What-If Checklist Technique (SWIFT) ... 28

2.8 Kerugian Kecelakaan Kerja... 29

2.9 Metode Pugh’s ... 30

2.9.1 Konsep Dasar Matriks Pugh ... 31

2.9.2 Proses Matriks Pugh ... 32

2.10 Benefit Cost Analysis (BCA) ... 32

2.11 Penelitian Terlebih Dahulu ... 35

BAB 3 METODOLOGI PENELITIAN ... 39

3.1 Diagram Alir Penelitian... 39

3.2 Penjelasan Diagram Alir Penelitian ... 41

3.2.1 Studi Lapangan ... 41

3.2.2 Analisa Proses Produksi... 44

3.2.3 Hazard Identification Risk Assessment and Risk Control (HIRARC)... 45

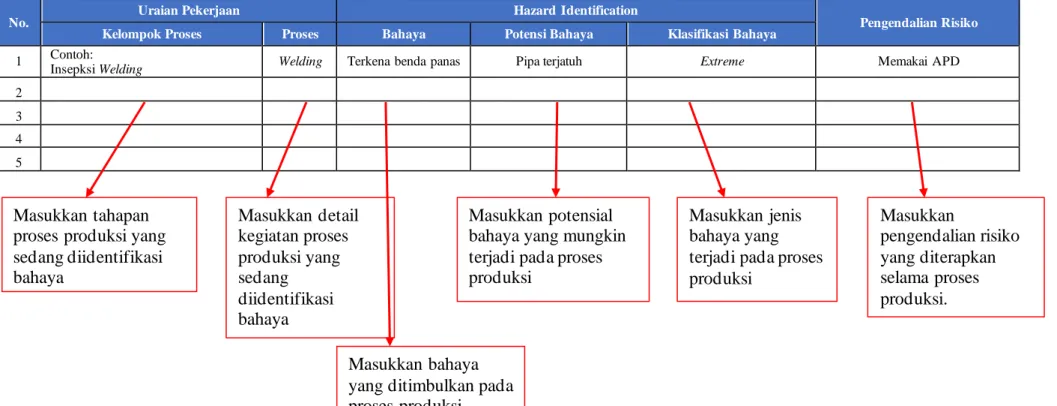

3.2.4 Identififikasi Bahaya (Hazard Identification)... 48

3.2.5 Pemetaan Risiko (Risk Assessment)... 50

3.2.6 Pengendalian Risiko (Risk Control)... 53

xi

3.2.8 Analisis dan Interpretasi Hasil...57

3.2.9 Kesimpulan dan Saran ...57

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA ...59

4.1 Profil Perusahaan ...59

4.2 Proses Produksi ...60

4.3 Identifikasi Bahaya (Hazarad Identification) ...65

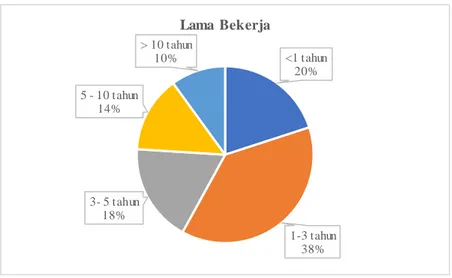

4.3.1 Deskripsi Responden ...65

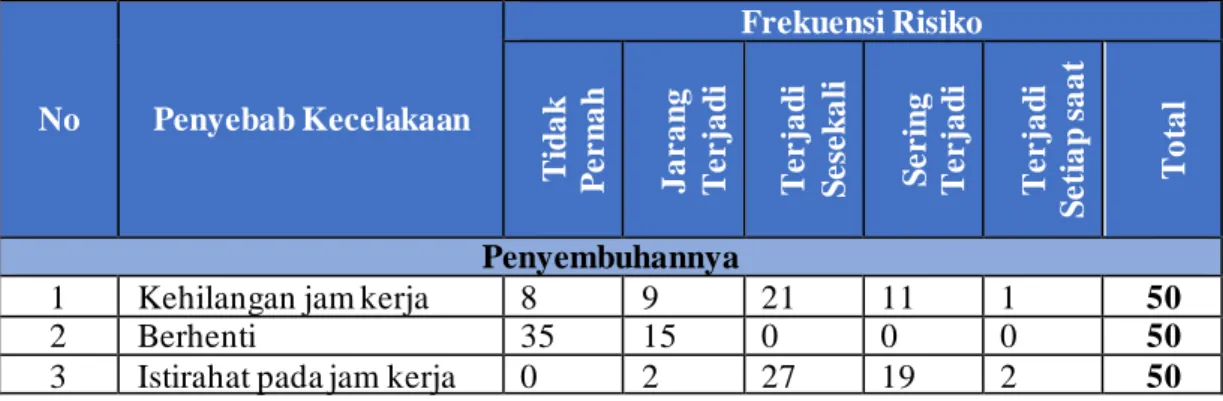

4.3.2 Data Kecelakaan Kerja ...66

4.3.3 Identifikasi Penyebab Kecelakaan Kerja menggunakan Teori Kecelakaan Kerja ...73

4.3.4 Identifikasi Potensi Bahaya menggunakan Structured What-If Checklist Technique (SWIFT)...76

4.3.5 Identifikasi Bahaya (Hazard Identification)...82

4.4 Pemetaan Risiko (Risk Assessment) ...87

4.4.1 Menentukan Frekuensi Tingkat Kemungkinan Terjadinya Suatu Risiko (Likelihood)...87

4.4.2 Menentukan Tingkat Keparahan Terjadinya Risiko (Severity) ....89

4.4.3 Menentukan Matriks Risiko (Risk Matrix) ...92

4.5 Pengendalian Risiko (Risk Control)...95

4.5.1 Hirarki Pengendalian Risiko...96

4.5.2 Identifikasi Penyebab Risiko ...117

4.5.3 Identifikasi Rekomendasi Pengendalian Risiko ...124

BAB 5 ANALISIS DAN INTREPETASI HASIL...133

5.1 Analisis Identifikasi Bahaya (Hazard Identification) ...133

5.1.1 Analisis Hasil Identifikasi Bahaya ...133

xii

5.1.3 Analisis Hasil Identifikasi Potensi Bahaya Menggunakan

Structured What-If Checklist Technique (SWIFT) ... 137

5.1.4 Analisis Hasil Identifikasi Bahaya (Hazard Identification)... 138

5.2 Analisis Pemetaan Risiko (Risk Assessment) ... 139

5.2.1 Analisis Frekuensi Tingkat Kemungkinan Terjadinya Suatu Risiko (Likelihood)... 139

5.2.2 Analisis Tingkat Keparahan Terjadinya Risiko (Severity) ... 139

5.2.3 Analisis Matriks Risiko (Risk Matrix) ... 140

5.3 Analisis Pengendalian Risiko (Risk Control) ... 140

5.3.1 Analisis Identifikasi Penyebab Risiko ... 141

5.3.2 Rekomendasi Pengendalian Terkena Lesatan Kawat Plat Baja. 144 5.3.3 Rekomendasi Pengendalian Terkena Panas Pipa Rol ... 145

5.3.4 Rekomendasi Pengendalian Terkena Scrap Baja Pada Proses Welding ... 146

5.3.5 Rekomendasi Pengendalian Tersangkut di Peralatan Kerja ... 147

5.3.6 Rekomendasi Pengendalian Terjepit Pipa Rol... 147

5.3.7 Rekomendasi Alat Pelindung Diri ... 148

5.3.8 Rekomendasi Administratif ... 149

5.3.9 Rekomendasi Perencanaan (Engineering Control)... 154

5.4 Pemilihan Alternatif Menggunakan Metode Pugh ... 155

5.4.1 Alternatif Perbaikan ... 156

5.4.2 Kriteria Pemilihan Alternatif ... 157

5.4.3 Kombinasi Alternatif Perbaikan... 157

5.4.4 Komponen Biaya... 158

5.4.5 Matriks Pugh’s ... 160

5.5 Benefit Cost Analysis (BCA)... 162

xiii

5.5.2 Analisis Biaya Menggunakan Benefit Cost Analysis (BCA) ...171

BAB 6 KESIMPULAN DAN SARAN...173

6.1 Kesimpulan ...173

6.2 Saran...175

6.2.1 Bagi Perusahaan ...175

6.2.2 Bagi Penelitian Selanjutnya...175

DAFTAR PUSTAKA ...177

LAMPIRAN ...181

Lampiran A. Kuesioner Kecelakaan Kerja ...181

Lampiran B. Data Hasil Kuesioner...189

Lampiran C. Usulan Pengendalian Risiko Engineering Control...197

Lampiran D. Scoring Metode Pugh ...208

xiv

xv

DAFTAR GAMBAR

Gambar 1. 1 Proses Produksi Pipa Baja ...2

Gambar 1. 2 Data Kecelakaan Kerja ...4

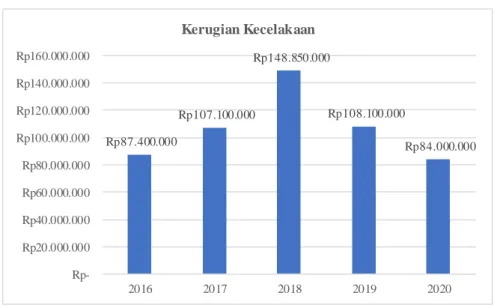

Gambar 1. 3 Dampak Kecelakaan Kerja ...5

Gambar 2.1 Domino Theory...14

Gambar 2.2 Accident Theory...16

Gambar 2.3 Epidemiology Theory ...16

Gambar 2.4 Hirarki Pengendalian Risiko ...27

Gambar 3. 1 Diagram Alir Penelitian ...39

Gambar 3. 2 Diagram Alir Penelitian (Lanjutan)...40

Gambar 3. 3 Diagram Alir Penelitian (Lanjutan)...41

Gambar 3. 4 Metode Penelitian ...46

Gambar 4. 1 SAWH Linepipe For Sweet And Sour Service ...60

Gambar 4. 2 SAWH Linepipe For On-Shore And Offshore Service ...60

Gambar 4. 3 SAWH Pipe For Piles And Structures ...60

Gambar 4. 4 SAWH Linepipe For Water Service...60

Gambar 4. 5 Mitter Bend, Elbow, Tee, Y, And Other Fittings ...60

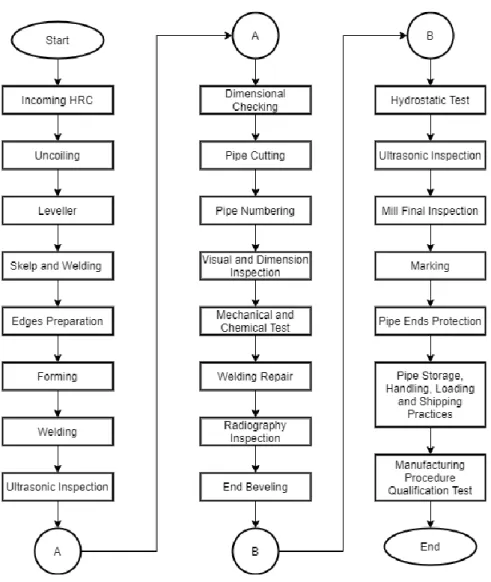

Gambar 4. 6 Proses Produksi Pipa HFW ...61

Gambar 4. 7 Proses Produksi Pipa Baja ...62

Gambar 4. 8 Chart Data Responden Berdasarkan Lama Bekerja...66

Gambar 4.9 Operator Naik Ke Atas Mesin Yang Sedang Beroperasi Untuk Melakukan Perbaikan Langsung Mesin Down ...79

Gambar 4.10 Lingkungan Kerja Yang Tidak Menerapkan 5R ...80

Gambar 4.11 Operator Yang Tidak Memakai APD Lengkap Dan Berada Di Dekat Sumber Panas ...80

Gambar 4.12 Operator Yang Berada Dekat Dengan Mesin Yang Sedang Beroperasi...81

Gambar 4.13 Operator Yang Bekerja Diatas Ketinggian Mesin Yang Sedang Beroperasi...81

Gambar 4. 14 Lantai Pada Lingkungan Kerja Yang Berair Dan Tidak Diberi Tanda Lantai Licin ...82

xvi

Gambar 4. 15 Risk Matrix... 95

Gambar 4. 16 Pemasangan Cover Mesin... 130

Gambar 4. 17 Pemasangan Pagar Pembatas ... 131

Gambar 5. 1 Diagram Pareto Tindakan Tidak Aman ... 133

Gambar 5. 2 Diagram Pareto Sumber Kecelakaan ... 134

Gambar 5. 3 Diagram Pareto Kondisi Tidak Aman ... 134

Gambar 5. 4 Chart Bagian Tubuh yang Terdampak ... 135

Gambar 5. 5 Penggulung Kawat Otomatis ... 155

Gambar 5. 5 Contoh Cover Mesin Bevelling ... 155

xvii

DAFTAR TABEL

Tabel 1. 1 Data Kecelakaan Kerja Steel Pipe Company (SPC) ...3

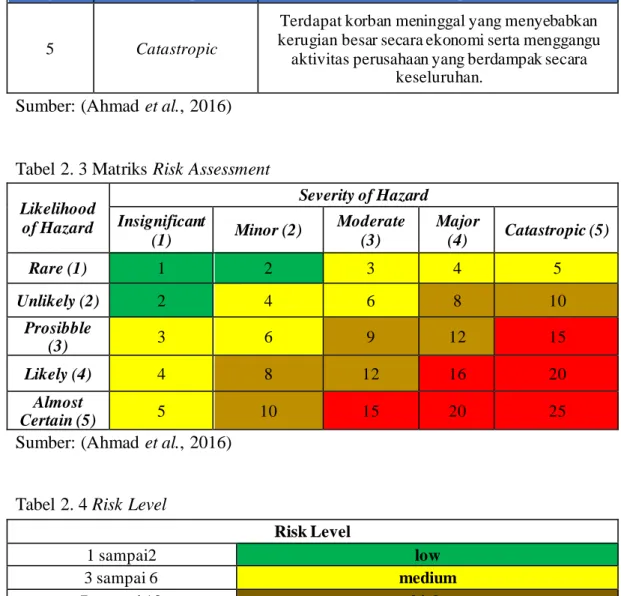

Tabel 2. 1 Tingkat Likelihood of Hazard ...25

Tabel 2. 2 Tingkat Severity of Hazard ...25

Tabel 2. 3 Matriks Risk Assessment ...26

Tabel 2. 4 Risk Level ...26

Tabel 2. 5 Matriks Pugh’s ...31

Tabel 2. 6 Penelitian Terdahulu ...35

Tabel 3. 1 Tabel Pengamatan Identifikasi Bahaya ...43

Tabel 3. 2 Tabel Identifikasi Metode Structured What-If Checklist Technique (SWIFT) ...50

Tabel 3. 3 Tabel Risk Level ...52

Tabel 3. 4 Risk Matrix ...53

Tabel 3. 5 Matriks Pugh’s ...55

Tabel 4. 1 Jumlah Produksi Tahun 2016-2020 ...59

Tabel 4. 2 Proses Produksi Pipa Baja...63

Tabel 4. 2 Proses Produksi Pipa Baja (Lanjutan)...64

Tabel 4. 3 Data Responden ...65

Tabel 4. 4 Data Kecelakaan Kerja berdasarkan Frekuensi Risiko ...67

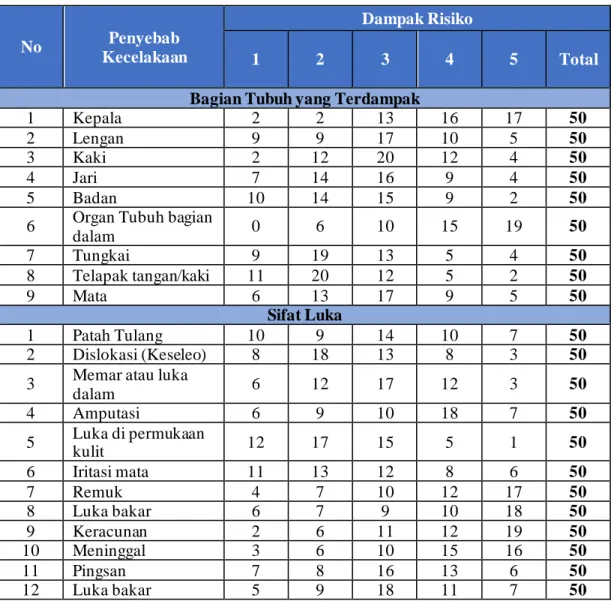

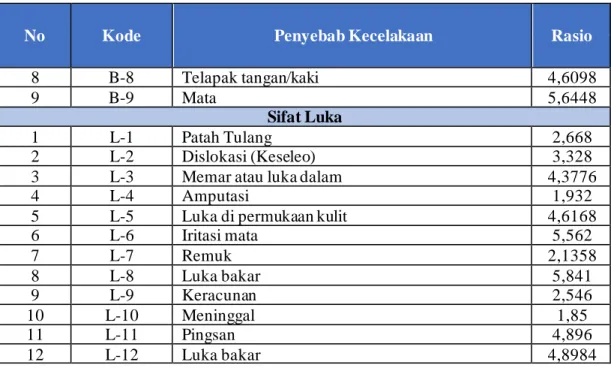

Tabel 4. 5 Data Kecelakaan Kerja berdasarkan Dampak Risiko ...69

Tabel 4. 6 Rasio Penyebab Kecelakaan Kerja...71

Tabel 4. 7 Identifikasi Penyebab Kecelakaan Kerja Menggunakan Domino Theory ...73

Tabel 4. 8 Identifikasi Potensi Bahaya Dengan Menggunakan Metode Structured What-If Checklist Technique (SWIFT) ...76

Tabel 4. 9 Tabel Identifikasi Sumber Bahaya ...82

Tabel 4. 10 Tabel Identifikasi Dampak Kecelakaan Kerja ...85

Tabel 4. 11 Tingkatan Likelihood of Hazard ...87

Tabel 4. 12 Tabel Likelihood Data Potensi Kecelakaan Kerja...88

Tabel 4. 13 Tingkata Severity of Hazard...90

xviii

Tabel 4. 15 Risk Level... 92 Tabel 4. 16 Pemetaan Level Risiko Proses Produksi Pipa Baja ... 93 Tabel 4. 17 Pengendalian Risiko ... 96 Tabel 4. 18 Level Risiko Tertinggi ... 118 Tabel 4. 19 Analisis Penyebab Kecelakaan Kerja menggunakan Teori Kecelakaan Kerja ... 120 Tabel 4. 20 Kebutuhan Alat Pelindung Diri (APD) ... 126 Tabel 4. 21 Checklist Kebutuhan Administratif ... 128 Tabel 4. 22 Engineering Control ... 130 Tabel 5. 1 Biaya Kerugian Risiko R-7... 141 Tabel 5. 2 Biaya Kerugian Risiko R-12... 142 Tabel 5. 3 Biaya Kerugian Risiko R-15... 143 Tabel 5. 4 Biaya Kerugian Risiko R-16... 143 Tabel 5. 5 Biaya Kerugian Risiko R-2... 144 Tabel 5. 6 Rekomendasi Alat Pelindung Diri ... 148 Tabel 5. 7 Alternatif Perbaikan... 156 Tabel 5. 8 Kombinasi Alternatif Perbaikan ... 157 Tabel 5. 9 Komponen Biaya Pengendalian Risiko ... 158 Tabel 5. 10 Tabel Kerugian Akibat Kecelakaan Kerja ... 160 Tabel 5. 11 Matriks Pugh... 161 Tabel 5. 12 Komponen Cost-Benefit ... 162

1

BAB 1

PENDAHULUAN

Bab ini akan memaparkan mengenai latar belakang, perumusan masalah, tinjauan pustaka, manfaat penelitian, batasan penelitian, asumsi, dan sistematika penulisan yang akan menjadi panduan dalam penulisan penelitian ini.

1.1 Latar Belakang

Kecelakaan kerja merupakan suatu dampak dari keadaan bahaya yang berisiko terjadi di tempat kerja. Di Indonesia sendiri data kecelakaan kerja berdasarkan data BPJS Ketenagakerjaan, pada tahun 2018 telah terjadi kecelakaan yang berada ditempat kerja sebanyak 114.148 kasus dan tahun 2019 terdapat 77.295 kasus (BPJS Ketenagakerjaan, 2020). Risiko kecelakaan kerja yang terjadi berbeda-beda tergantung pada area tempat kerja dan penanggulangan yang dilakukan juga berbeda-beda disetiap area kerja. Indonesia sudah memiliki peraturan perundang-undangan yang mengatur Keselamatan dan Kesehatan Kerja (K3). Peraturan tersebut diatur salah satunya dalam UU No.1 Tahun 1970 yang membahas mengenai keselamatan kerja dimana setiap pekerja memiliki hak untuk mendapatkan hak perlindungan jaminan atas keselamatannya dan mendapatkan kesejahteraan atas hidup serta dapat meningkatkan produktivitas nasional. Masih banyak lagi peraturan yang membahas mengenai keselamatan kerja yang digunakan untuk meningkatan tingkat keselamatan selama berada di area kerja. Sehingga setiap perusahaan memiliki peraturan dan penanggulangan bahaya yang berbeda-beda.

Health, Safety, Security, and Environmental (HSSE) atau disebut juga

Kesehatan dan Keselamatan Kerja (K3) adalah kegiatan dan aktivitas yang dilakukan guna untuk mencegah, mengurangi dan menanggulangi terjadinya suatu kecelakaan kerja dan dampak yang terjadi dengan melakukan indentifikasi, analisis dan pengendaliaan bahaya dengan menerapkan sistem pengendalian bahaya dengan melaksanakan perundang-undangan Keselamatan dan Kesehatan Kerja (Menpupr, 2009). Di Indonesia standar Kesehatan dan Keselamatan Kerja (K3) diatur dalam Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3)

2

pada Peraturan Menteri Tenaga Kerja No. 05/1996. Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) adalah suatu standar yang berlandaskan pada standar Australia AS4801 mengenai Occupational Health and Safety Assessment

Series (OHSAS) 18001. Standar ini diatur dan dibuat oleh lembaga yang sudah

tersertifikasi dan lembaga yang memiliki standarisasi internasional. Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) digunakan sebagai panduan untuk memenuhi standar dan persyaratan mengenai tingkat keselamatan dan kesehatan kerja serta sebagai jaminan terhadap tenaga kerja.

Steel Pipe Company (SPC) adalah suatu perusahaan perusahaan manufaktur

yang memproduksi pipa baja yang digunakan sebagai penyalur migas. Perusahaan ini dalam memenuhi permintaan customer menggunakan sistem Engineering to

Order (ETO), dimana proses produksi akan dilakukan setelah mendapat orderan

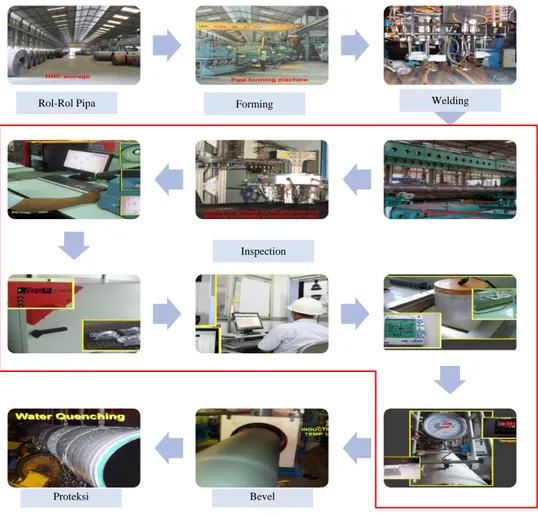

dari customer. Steel Pipe Company (SPC) dalam menjalankan proses bisnis perusahaan sudah mendapatkan sertifikasi ISO 9001, ISO 14001, BS ISO 45001 dan API 5L. Steel Pipe Company (SPC) memproduksi beberapa pipa baja yang berbeda-beda jenis sehingga alur proses produksi serta alat yang digunakan dalam memproduksi pipa baja juga berbeda-beda. Alur produksi pipa baja secara sederhana dapat dijelaskan seperti pada Gambar 1.1 sebagai berikut:

Gambar 1. 1 Proses Produksi Pipa Baja Sumber: Steel Pipe Company (SPC)

Proses forming merupakan proses dimana pelat baja dibentuk melalui rol-rol pembentuk menjadi pipa dengan diameter tertentu, selanjutnya dilakukan proses

welding yaitu proses untuk menyatukan antar bibir pelat dengan menggunakan las

listrik agar ukuran diameter menjadi permanen. Kemudian proses inspeksi dan uji merupakan proses pengecekan yang dilakukan terhadap dimensi pipa dan mutu sambungan las, serta melakukan pengujian kekuatan material, kekuatan las, dan kekuatan tekan pipa. Setelah itu dilakukan proses bevel dimana kedua ujung pipa dipotong miring yang akan digunakan sebagai persiapan dalam melakukan

Proses Forming Proses Welding Proses Inspeksi dan Uji Proses Bevel Proses Proteksi Korosi

3

penyambungan pipa baja di lapangan. Terakhir adalah proses proteksi korosi dengan melakukan proses pengaplikasian polymerbased coating pada pipa-pipa baja yang telah dinyatakan lulus inspeksi dan uji.

Setiap proses produksi yang terjadi memiliki tingkat risiko kecelakaan kerja yang berbeda-beda. Data kecelakaan kerja yang direkap untuk dilakukan perhitungan performance index Health, Safety, Security, and Environmental (HSSE) oleh perusahaan adalah kecelakaan dengan penyebab sebagai berikut:

1. Jumlah kasus kecelakaan kerja dengan kehilangan hari kerja (Numbers of

injuries with days away from work).

2. Jumlah kasus kecelakaan kerja dengan pengalihan tugas / larangan kerja

(Number of injuries with job transfer / restrictied work).

3. Jumlah kasus lain yang terekam (Number of other recordiable injuries). 4. Total jumlah seluruh kasus kecelakaan kerja yang terekam (Total

recordable injuries).

5. Jumlah jam kerja yang hilang akibat kecelakaan kerja (Lost time hours

caused by injuries).

6. Kematian (Fatality case).

7. Kerusakan lingkungan (Enviromental damage). 8. Kerusakan properti (Property damage).

9. Insiden Kebakaran (Fire accident). 10. Kecelakaan lalu lintas (Traffic accident). 11. Hampir terjadi (Near miss).

Produksi yang dilakukan oleh perusahaan yang dilakukan berdasarkan jumlah proyek. Berdasarkan data perusahaan Steel Pipe Company (SPC) berikut adalah data rangkuman kecelakaan kerja yang terjadi pada tahun 2016 sampai Oktober 2020 pada Tabel 1.1 dan data perbandingan jumlah proyek dengan kecelakaan kerja yang terjadi dalam setahun dapat dilihat pada Gambar 1.2 sebagai berikut:

Tabel 1. 1 Data Kecelakaan Kerja Steel Pipe Company (SPC)

Tahun Jumlah Proyek Total Produksi (ton) Total Kecelakaan Kerja

2016 2 25874,45 12

4

Tahun Jumlah Proyek Total Produksi (ton) Total Kecelakaan Kerja

2018 10 105326,81 24

2019 7 93702,87 16

2020 3 69961,61 4

Sumber: Steel Pipe Company (SPC)

Untuk grafik perbandingan jumlah proyek pembuatan pipa baja dengan data kecelakaan kerja dalam setahun dapat dilihat pada Gambar 1.2 berikut ini:

Gambar 1. 2 Data Kecelakaan Kerja Sumber: Steel Pipe Company (SPC)

Berdasarkan Gambar 1.2 diketahui bahwa jumlah perbadingan proyek yang dikerjakan lebih sedikit dari jumlah kecelakaan kerja yang terjadi. Misalnya pada tahun 2018 terdapat 10 proyek pembuatan pipa baja dan jumlah kecelakaan kerja yang terjadi pada tahun 2018 sebanyak 24 kecelakaan kerja. Sehingga dampak kecelakaan kerja yang terjadi menyebabkan kerugian biaya. Data biaya kecelakaan kerja yang terjadi dapat diakumulasikan seperti Gambar 1.3 sebagai berikut: 2 4 10 7 3 12 16 24 16 4 0 5 10 15 20 25 30 2016 2017 2018 2019 2020

Data Kecelakaan Kerja

5

Gambar 1. 3 Dampak Kecelakaan Kerja Sumber: Steel Pipe Company (SPC)

Berdasarkan data K3 perusahaan tersebut diketahui bahwa total kasus kecelakaan kerja yang terjadi pada tahun 2016 – 2020 masih terjadi dan tingkat kecelakaan tertinggi terjadi pada tahun 2018 serta menyebabkan biaya kerugian paling tinggi yaitu sebesar Rp 148.850.000. Kecelakaan kerja ini menimbulkan kerugian secara langsung (direct loss) ataupun kerugian secara tidak langsung

(indirect loss). Kecelakaan kerja ini juga menimbulkan indeks Health, Safety, Security, and Environmental (HSSE) perusahaan menjadi menurun dan perlu

dilakukan evaluasi terhadap kecelakaan kerja yang terjadi. Akibat tingkat kecelakan kerja yang masih terjadi, maka perlu dilakukan analisa kecelakaan kerja yang terjadi di perusahaan tersebut. Salah satu metode yang digunakan untuk melakukan analisis risiko kecelakaan kerja dengan menggunakan metode hazard

identification risk assessment and risk control (HIRARC).

Hazard Identification Risk Assessment and Risk Control (HIRARC)

merupakan proses identifikasi bahaya dengan mengukur dan mengevaluasi risiko yang muncul dari sebuah bahaya. Pada metode Hazard Identification Risk

Assessment and Risk Control (HIRARC) untuk mengidentifikasi kecelakaan kerja

hanya melakukan pengamatan kecelakaan kerja yang diterjadi dan akibat yang ditimbulkan, dimana tidak dilakukan analisa penyebab hingga terjadinya kecelakaan kerja. Untuk melakukan identifikasi potensi bahaya pada penelitian ini akan menggunakan beberapa metode seperti teori kecelakaan kerja, Structured

Rp87.400.000 Rp107.100.000 Rp148.850.000 Rp108.100.000 Rp84.000.000 Rp20.000.000 Rp40.000.000 Rp60.000.000 Rp80.000.000 Rp100.000.000 Rp120.000.000 Rp140.000.000 Rp160.000.000 2016 2017 2018 2019 2020 Kerugian Kecelakaan

6

What-If Checklist Technique (SWIFT), metode Pugh’s dan Benefit Cost Analysis

(BCA).

Pada penelitian ini untuk melakukan identifikasi bahaya akan dilakukan dengan menggunakan teori kecelakaan kerja dalam mengidentifikasi penyebab terjadinya kecelakaan kerja. Setelah itu dilakukan pemilihan alternatif perbaikan yang direkomendasi dengan menggunakan metode Pugh’s. Metode Pugh’s digunakan untuk memilih alternatif terbaik berdasarkan kriteria dan standar yang sudah ditetapkan. Pengurangan risiko kecelakaan kerja tentu diharapkan memberikan keuntungan bagi perusahaan, sehingga perlu dilakukan perbandingan biaya antara biaya dikeluarkan perusahaan jika kecelakaan kerja terjadi dengan biaya pencegahan kecelakaan kerja. Maka dari alternatif-alternatif perbaikan yang diusulkan, perlu dilakukan perbandingan biaya dalam menangani kecelakaan kerja yang terjadi agar perusahaan mendapatkan keuntungan dari pencegahaan kecelakaan kerja yang dilakukan. Analisis biaya kecelakaan kerja akan menggunakan metode Benefit Cost Analysis (BCA) untuk mengetahui besar keuntungan yang diterima perusahaan setelah dibandingkan dengan kerugian yang dialami akibat kecelakaan kerja. Penerapan pengendalian risiko dampaknya terkait dengan ekonomi keuntungan seperti penghematan biaya yang diperoleh oleh perusahaan. Menggunakan Benefit Cost Analysis (BCA) untuk mengukur biaya alokasi yang dihabiskan dengan penghematan biaya yang diperoleh melalui kasus kajian penerapan manajemen risiko dalam proses bisnis manufaktur (Rosiawan, Singgih and Widodo, 2019). Sehingga pada penilitian ini menggunakan metode

Benefit Cost Analysis (BCA) untuk memaksimalkan alternatif perbaikan yang

diusulkan. Sehingga dengan menggunakan metode-metode penelitian tersebut output yang diharapkan dari penelitian ini adalah mitigasi risiko dengan menggunakan alternatif pilihan setelah menggunakan metode Pugh’s dengan biaya kerugian yang sedikit.

1.2 Perumusan Masalah

Permasalahan tingkat kecelakaan kerja yang masih terjadi menimbulkan ancaman keselamatan bagi pekerja dan kerugian bagi perusahaan walaupun perusahaan sudah memiliki program Health, Safety, Security, and Environmental

7

(HSSE). Maka permasalahan pada penelitian ini adalah bagaimana melakukan analisis kecelakaan kerja dengan mengidentifikasi bahaya dan risiko yang terjadi serta melakukan evaluasi permasalahan kerja dengan menggunakan metode

Hazard Identification Risk Assessment and Risk Control (HIRARC) dan

melakukan pemilihan alternatif perbaikan dengan menggunakan metode Pugh’s serta analisa perbandingan kerugian biaya kecelakaan kerja dengan biaya alternatif perbaikan yang diusulkan.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

1. Mengidentifikasi potensi bahaya dan penyebab kecelakaan kerja dengan

hazard identification dan Structured What-If Checklist Technique

(SWIFT) pada perusahaan Steel Pipe Company (SPC).

2. Melakukan penilaian dan evaluasi kecelakaan kerja dan potensi bahaya dengan menggunakan risk assessment.

3. Menentukan alternatif perbaikan dan penanganan risiko dengan menggunakan risk control.

4. Memilih alternatif perbaikan dengan menggunakan metode Pugh’s.

5. Analisis biaya perbandingan kerugian biaya kecelakaan kerja dengan biaya alternatif perbaikan dengan menggunakan metode Benefit Cost Analysis (BCA).

1.4 Manfaat Penelitian

Manfaat yang diharapkan pada penelitian ini adalah sebagai berikut:

1. Memberikan saran mitigasi risiko terhadap kecelakaan kerja yang dapat diaplikasikan pada perusahaan.

2. Memberikan informasi mengenai potensi bahaya yang dapat terjadi di perusahaan.

3. Memberikan usulan pengendalian risiko kecelakaan kerja pada proses produksi pipa untuk mengurangi potensibahaya kecelakaan kerja yang terjadi.

8

4. Perusahaan dapat mengetahui perbandingan biaya kecelakaan kerja dan biaya pengendalian risiko.

1.5 Ruang Lingkup Penelitian

Ruang lingkup penelitian terdiri dari batasan penelitian dan asumsi penelitian. Berikut adalah batasan dan asumsi yang digunakan dalam penelitian ini:

1.5.1 Batasan Penelitian

Batasan penelitian yang digunakan adalah sebagai berikut:

1. Pengukuran yang dilakukan hanya pada proses produksi pipa baja HFW. 2. Perhitungan biaya yang dilakukan hanya pada kecelakaan kerja.

1.5.2 Asumsi Penelitian

Asumsi penelitian yang digunakan pada penelitian ini adalah sebagai berikut: 1. Tidak ada perubahan kebijakan mengenai Keselamatan dan Kesehatan

Kerja (K3) selama penelitian.

2. Tidak ada perubahan operasional kerja dalam proses produksi pipa baja. 3. Biaya yang diperoleh merupakan data dari perusahaan dan biaya lain yang

tidak dimiliki akan di sesuaikan dengan perbandingan harga pasar.

1.6 Sistematika Penelitian

Penulisan penelitian Tugas Akhir akan dikerjakan dengan sistematika penelitian sebagai berikut:

BAB 1 PENDAHULUAN

Bab ini akan dijelaskan mengenai latar belakang permasalahan dari objek penelitian yang meliputi kondisi eksisting, penjelasan singkat profil perusahaan dan proses produksi yang dilaksanakan di perusahaan. Bab ini juga akan menjelaskan tujuan dan manfaat penelitian, ruang lingkup penelitian yang terdiri dari batasan dan asumsi penelitian, serta sistematika penulisan laporan penelitian.

9

Bab ini akan dijelaskan mengenai teori-tori dan tinjauan pustaka yang digunakan sebagai landasan dalam penulisan penelitian Tugas Akhir yang diperoleh melalui beberapa studi literatur dan buku-buku referensi untuk menentukan metode yang sesuai untuk menyelesaikan permasalahan dalam penulisan penelitian Tugas Akhir.

BAB 3 METODOLOGI PENELITIAN

Bab ini akan dijelaskan metodologi penelitian yang akan digunakan sebagai acuan dalam penulisan Tugas Akhir. Metodologi penelitian ini terdiri dari tahapan proses penelitian yang akan dilakukan secara sistematis, terarah dan terstruktur dalam menyelesaikan permasalahan dalam penulisan penelitian Tugas Akhir.

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini akan dijelaskan pengumpulan dan pengolahan data dari permasalahan di perusahaaan yang akan digunakan dalam menyelesaikan masalah dengan melakukan analisa dan interpretasi data.

BAB 5 ANALISIS DAN REKOMENDASI PERBAIKAN

Bab ini akan dijelaskan hasil pengolahan data dalam bentuk pembahasan yang digunakan untuk melakukan analisis dan interpretasi data kemudian digunakan untuk memberikan rekomendasi perbaikan sesuai dengan hasil penelitian pada permasalahan penelitian Tugas Akhir.

BAB 6 KESIMPULAN DAN SARAN

Bab ini akan dijelaskan mengenai kesimpulan penelitian dengan menjawab tujuan dari penelitian yang sudah dianalisa dan dilakukan perbaikan serta saran yang akan digunakan untuk penelitian selanjutnya.

10

11

BAB 2

TINJAUAN PUSTAKA

Bab ini akan dijelaskan mengenai dasar teori yang digunakan sebagai dasar dalam pelaksanaan penelitian. Adapaun teori-teori yang digunakan adalah sebagai berikut:

2.1 Keselamatan dan Kesehatan Kerja (K3)

Keselamatan dan Kesehatan Kerja (K3) adalah suatu upaya yang dilakukan untuk menjamin keselamatan secara jasmani dan rohani tenaga kerja pada lingkungan pekerjaan (Menpupr,2009). Keselamatan Kerja (K3) merupakan segala tindakan yang dilakukan untuk mengurangi terjadinya kecelakaan, mencegah terjadinya kecelakaan d an cara untuk menanggulangi kecelakaan serta dampak yang terjadi dengan melakukan indentifikasi, analisis dan pengendaliaan bahaya dengan menerapkan sistem pengendalian bahaya dengan melaksanakan perundang-undangan Keselamatan dan Kesehatan Kerja (Menteri Tenaga Kerja dan Transmigrasi, 2007). Sedangkan menurut World Health Organization (WHO) (2004), K3 merupakan suatu kegiatan yang dilakukan untuk upaya perlindungan dan peningkatan kesehatan serta keamanan bagi seluruh pekerja yang meliputi aspek fisik, mental dan sosial di tempat kerja. Keselamatan (safety) adalah segala tindakan yang dilakukan untuk melindungi, menjaga keselamatan, peralatan tempat dan kelestarian tenaga kerja di lingkungan kerja (Sugiyono, 2015). Sedangan kesehatan (health) adalah kondisi fisik dan psikologi tenaga kerja dengan mencegah munculnya penyakit yang diakibatkan oleh lingkungan kerja (Sugiyono, 2015). Tujuan dilakukannya K3 adalah sebagai berikut (Suma’mur P.K, 1996):

• Menjamin dan melindungi keselamatan dan kesehatan tenaga kerja untuk meningkatkan produktivitas.

• Menetapkan standar keselamatan dan kesehatan tempat kerja bagi setiap orang yang berada di lingkungan kerja.

• Menetapkan hak karyawan terkait dengan peningkatan keselamatan kerja dan kesehatan.

12

Di Indonesia standar K3 diatur dalam Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) pada Peraturan Menteri Tenaga Kerja No. 05/1996. Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) adalah suatu standar yang berlandaskan pada standar Australia AS4801 mengenai

Occupational Health and Safety Assessment Series (OHSAS) 18001 (Menteri

Tenaga Kerja, 1996). Standar ini diatur dan dibuat oleh lembaga yang sudah sertifikasi dan lembaga yang memiliki standarisasi internasional. Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) digunakan sebagai panduan untuk memenuhi standar dan persyaratan mengenai tingkatan keselamatan kerja dan kesehatan kerja dan sebagai jaminan terhadap tenaga kerja. Dasar hukum pelaksanaan K3 di Indonesia diatur didalam peraturan antara lain sebagai berikut (Sugiyono, 2015):

1. Pasal 27 ayat (2) UUD 1945 mengatur mengenai warga negara yang memiliki hak atas pekerjaan dan kehidupan yang layak.

2. UU No.14 tahun 1969 mengatur tentang hak pekerja bahwa setiap pekerja berhak mendapatkan perlindungan atas keselamatan, kesehatan, pemeliharaan moral kerja serta perlakuan sesuai dengan harkat dan martabat manusia dan moral agama.

3. UU No.1 tahun 1970 tentang Keselamatan Kerja.

Keberhasilan penerapan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) juga diatur dalam peraturan nasional pada Peraturan Pemerintah No.50 Tahun 2012 dengan indeks keberhasilan sebagai berikut (Peraturan Pemerintah, 2012):

1. Pada tingkat pencapaian 0-59% mengengai SMK3 maka tingkat keberhasilan dan penerapannya kurang.

2. Pada tingkat pencapaian 60-84% mengengai SMK3 maka tingkat keberhasilan dan penerapannya baik.

3. Pada tingkat pencapaian 85-100% mengengai SMK3 maka tingkat keberhasilan dan penerapannya tingkat penilaian penerapan memuaskan.

13 2.2 Kecelakaan Kerja

Kecelakaan merupakan suatu peristiwa yang disebabkan oleh bahaya yang tidak direncanakan yang dapat menghambat proses dalam suatu sistem dan aktivitas yang sedang dilaksanakan (Arumsari, 2015). Kejadian kecelakaan kerja terdapat beberapa faktor-faktor berupa potensi bahaya. Bahaya didefinisikan sebagai potensi yang dapat menyebabkan cedera atau penyakit pada manusia, kerusakan harta benda dan pencemaran lingkungan (Clark, 2000).

Kecelakaan kerja terjadi diakibatkan tenaga kerja berada pada kondisi yang berbahaya. Bahaya adalah suatu kondisi atau keadaan yang memiliki potensi terjadi kecelakaan yang mengakibatkan cedera, kerusakan, kerugian serta menghambat proses yang terjadi (Hammer & Price, 2001). Penyebab terjadinya kecelakaan adalah keadaan unsafe action dan unsafe condition. Unsafe action adalah suatu tindakan atau perilaku yang tidak aman dan tidak sesuai dengan prosedur yang ada, sedangkan unsafe condition adalah suatu kondisi lingkungan yang menyebabkan potensi bahaya terjadi (Colling, 1990).

Kecelakaan merupakan kejadian yang dihindari dan tidak diinginkan terjadi dan menimbulkan kerugian. Penilaian kecelakaan kerja dapat dinilai dengan menghitung indeks Health, Safety, Security, and Environmental (HSSE) perusahaan. Indeks Health, Safety, Security, and Environmental (HSSE) dihitung dengan membandingkan jumlah jam kerja dengan jumlah kecelakaan kerja yang terjadi. Secara matematis dapat dihitung dengan menggunakan rumus berikut:

𝐼𝑛𝑐𝑖𝑑𝑒𝑛𝑡 𝑟𝑎𝑡𝑒 = 𝑁𝑢𝑚𝑏𝑒𝑟 𝑜𝑓 𝑖𝑛𝑗𝑢𝑟𝑖𝑒𝑠

𝑇𝑜𝑡𝑎𝑙 ℎ𝑜𝑢𝑟𝑠 𝑤𝑜𝑟𝑘𝑒𝑑 𝑏𝑦 𝑎𝑙𝑙 𝑒𝑚𝑝𝑙𝑜𝑦𝑒𝑒 𝑑𝑢𝑟𝑖𝑛𝑔 𝑎 𝑦𝑒𝑎𝑟× 200.000

(2. 1)

Berdasarkan tingkatan kecelakaan serta efek yang ditimbulkan kecelakaan dibedakan menjadi 3 (tiga) yaitu (Sugiyono, 2015):

1. Accident, adalah kecelakaan yang menimbulkan kerugian bagi manusia dan dalam bentuk harta benda.

2. Incident, adalah kecelakaan yang terjadi yang belum menimbulkan kerugian.

14

3. Near miss, adalah kecelakaan yang hampir terjadi dan kejadian yang dapat menimbulkan incident atau accident.

Teori kecelakaan kerja digunakan untuk mengidentifikasi penyebab kecelakaan kerja. Teori penyebab kecelakaan kerja antara lain the domino theory,

the human factors theory, the accident/incident theory, the epidemiological theory, the sistems theory, the combination theory, dan the behavioral theory

(Group, 2006). Berikut adalah penjelasan dari teori penyebab kecelakaan kerja:

2.2.1 The Heinrich’s Domino Theory

The Heinrich’s Domino Theory merupakan kecelakaan yang terjadi karena

adanya hubungan mata-rantai karena hubungan sebab-akibat dari beberapa faktor penyebab kecelakaan kerja yang saling berhubungan sehingga menimbulkan cedera dan kerugian lainnya (Goetsch, 2013) yang dapat digambarkan seperti pada Gambar 2.1 sebagai berikut:

Gambar 2. 1 Domino Theory Sumber: (Goetsch, 2013)

Teori Heinrich meletakkan dasar untuk Axioms of Industrial Safety dan teorinya tentang penyebab kecelakaan, yang kemudian dikenal sebagai teori domino. Heinrich meringkas apa yang menurutnya harus diketahui oleh para pembuat keputusan kesehatan dan keselamatan tentang kecelakaan industri dalam 10 pernyataan yang disebut Axioms of Industrial Safety sebagai berikut:

15

2) Accident terjadi sebagai akibat dari bahaya fisik dan unsafe act.

3) Mayoritas accident merupakan akibat dari unsafe behavior.

4) Unsafe acts dan bahaya tidak selalu menyebabkan accident dan luka. 5) Menetapkan pedoman untuk tindakan korektif berdasarkan perilaku.

6) Kejadian terjadi tanpa dapat dicegah sehingga tindakan preventif harus dilakukan.

7) Teknik pencegahan accident dilakukan untuk mendapatkan kualitas dan produktivitas yang lebih baik.

8) Manajemen harus menerapkan safety responsibilities.

9) Supervisor merupakan seseorang yang paling menentukan pencegahan dalam industrial safety.

10) Cost of accident mencakup direct cost dan indirect cost.

2.2.2 The Human Factors Theory

Human error merupakan perilaku manusia yang tidak layak yang dapat

menurunkan sistem efektivitas atau keamanan, yang mungkin atau tidak menghasilkan kecelakaan kerja atau cedera (Goetsch, 2013). Berikut adalah beberapa human error yang menyebabkan kecelakaan:

1) Kurangnya respon terhadap kondisi kritis/unsafe condition. 2) Mengambil keputusan yang salah dalam menangani masalah. 3) Respon terhadap masalah terlalu cepat dan terlalu lambat. 4) Salah perhitungan dalam perencanaan.

5) Desain yang tidak memadai.

6) Desain peralatan kerja yang melanggar aturan yang seharusnya atau tidak sesuai.

2.2.3 The Accident/Incident Theory

The accident/incident theory merupakan perpanjangan dari teori human error. Teori ini dikembangkan oleh Dan Petersen dan sering disebut sebagai

teori kecelakaan / insiden Petersen. Petersen memperkenalkan elemen-elemen baru seperti kecelakaan ergonomis, keputusan yang menyebabkan kesalahan, dan kegagalan sistem, namun tetap mempertahankan banyak teori faktor

16

manusia (Goetsch, 2013). Berikut adalah model accident/incident theory pada Gambar2.2:

Gambar 2. 2 Accident Theory Sumber: (Goetsch, 2013)

2.2.4 The Epidemiological Theory

The epidemiological theory merupakan teori yang berfokus pada penyebaran

suatu penyakit dan kematian dengan menganalisis penyebab dan akibat pada populasi. Menurut John E. Gordon dan James J. Gibson teori ini merupakan kecelakaan dapat terjadi akibat kegagalan interaksi antara agen, host dan

environment (Goetsch, 2013) dapat dijelaskan seperti Gambar 2.3.

Gambar 2. 3 Epidemiology Theory Sumber: (Goetsch, 2013)

17

2.2.5 The Systems Theory

The systems theory atau teori model sistem dapat diaplikasikan dalam

pengambilan keputusan yang membandingkan keuntungan dan risiko dari melakukan aktivitas/pekerjaan. Keputusan untuk melakukan aktivitas dapat diambil ketika lebih banyak keuntungan dibandingkan dengan risiko dari aktivitas tersebut (Goetsch, 2013). Faktor yang berpengaruh:

a. Persyaratan tindakan.

b. Kemampuan dan keterbatasan pelaku. c. Potensi keuntungan jika sukses. d. Potensi konsekuensi jika gagal.

e. Potensi kerugian jika tindakan tidak dilakukan.

2.2.6 The Combination Theory

The combination theory menyatakan bahwa tidak ada satu model / teori yang

dapat menjelaskan semua kecelakaan. Faktor dari dua atau lebih model mungkin menjadi penyebabnya, sehingga perlu menggunakan beberapa model untuk menyelidiki penyebab kecelakaan (Goetsch, 2013).

2.2.7 The Behavioral Theory

The behavioral theory sering disebut dengan Behavior Based Safety (BBS). Behavior Based Safety (BBS) adalah teori menegenai perilaku keselamatan

manusia pada tempat kerja dengan cara melakukan identifikasi bahaya kemudian melakukan penilaian potensi risiko yang mungkin timbul hingga bisa diterima guna menjaga keselamatan pekerja (Goetsch, 2013). Menurut E. Scott Geller, ada tujuh prinsip dasar BBS:

1) Intervensi yaitu fokus pada perilaku karyawan.

2) Identifikasi faktor eksternal yang akan membantu memahami dan meningkatkan perilaku tenaga kerja (dari perspektif keselamatan di tempat kerja).

3) Mengarahkan perilaku dengan penggerak atau peristiwa yang mendahului perilaku yang diinginkan, dan motivasi karyawan untuk

18

berperilaku sesuai keinginan dengan insentif dan penghargaan yang akan mengikuti perilaku yang diinginkan.

4) Fokus pada konsekuensi positif yang akan dihasilkan dari perilaku yang diinginkan sebagai cara untuk memotivasi karyawan.

5) Penerapan metode ilmiah untuk meningkatkan upaya intervensi perilaku. 6) Penggunaan teori untuk mengintegrasikan informasi daripada membatasi

kemungkinan.

7) Direncanakan (planned).

Penyebab kecelakaan kerja dipengaruhi oleh 3 faktor yaitu faktor manusia

(human factor), peralatan pekerjaan (equipment used), dan lingkungan kerja (environmental) (Tim K3 FT UNY, 2014).

2.3 Jenis – Jenis Kecelakaan Kerja

Klasifiksi kecelakaan kerja dapat digolongkan sebagai berikut (WHO, 2004): a. Klasifikasi menurut jenis kecelakaan terdiri dari terjatuh, tertimpa

benda jatuh, tertimpa benda yang tidak bergerak, terjepit, gerakan yang melebihi kemapuan, pengaruh suhu tinggi, terkena arus listrik, kontak dengan bahan-bahan berbahaya dan radiasi.

b. Klasifkasi menurut sifat dan kecelakaan terdiri dari mesin, alat dan angkut, peralatan lain, bahan-bahan, zat-zat dan radiasi, dan lingkungan.

c. Klasifikasi menurut sifat luka dan kelainan terdiri dari patah tulang, memar, luka bakar, keracunan, mati lemas, pengaruh listrik, lain-lain. d. Klasifikasi menurut letak atau luka ditubuh terdiri dari kepala, badan,

leher, anggota tubuh bagian atas, anggota tubuh bagian bawah, dan kelainan umum.

2.4 Keselamatan dan Kesehatan Kerja (K3) Lingkungan

Analisis Mengenai Dampak Lingkungan (AMDAL) pertama kali dijelaskan pada tahun 1969 oleh National Environmental Policy Act di Amerika Serikat. Indonesia sendiri memiliki peraturan yang mengatur mengenai AMDAL dalam

19

UU No. 23/1997 yang berisi tentang Pengelolaan Lingkungan Hidup dan PP No. 27/1999 tentang analisis mengenai dampak lingkungan hidup (AMDAL)(MENPUPR, 2009). Analisis mengenai dampak lingkungan hidup (AMDAL) adalah kajian yang mengatur mengenai dampak dari suatu usaha ataupun kegiatan terhadap lingkungan hidup sehingga perlu diperlukan dalam pengambilan keputusan tentang penyelenggaraan usaha dan/atau kegiatan. Dimana tujuan pembentukan AMDAL adalah guna menjaga dan meningkatkan kualitas lingkungan serta mengurangi tingkat pencemaran akibat aktifitas industri (Menteri Tenaga Kerja dan Transmigrasi, 2007). Dokumen AMDAL yang digunakan di Indonesia terdiri dari:

1) Dokumen Kerangka Acuan Analisis Dampak Lingkungan Hidup (KA-ANDAL)

2) Dokumen Analisis Dampak Lingkungan Hidup (ANDAL) 3) Dokumen Rencana Pengelolaan Lingkungan Hidup (RKL) 4) Dokumen Rencana Pemantauan Lingkungan Hidup (RPL)

Dampak- dampak industri terhadap lingkungan dapat diidentifikasi dan diklasifikasikan berdasarkan dampak yang mungkin terjadi. Berikut adalah identifikasi dan penilaian dampak lingkungan:

a. Identifikasi dampak / bahaya bahan kimia

Identifikasi dampak / bahaya bahan kimia terhadap lingkungan yang juga mempengaruhi keselamatan dan kesehatan kerja dalam pekerjaan dalam industri dapat dibedakan sebagai berikut:

▪ Kebakaran

Kebakaran dapat timbul karena terdapat bahan kimia dengan indikasi mudah terbakar yang berdekatan dengan sumber panas sehingga dapat menimbulkan dan menciptakan kebakaran. Kebakaran dapat memicu terurainya bahan yang mungkin menimbulkan zat beracun serta menyebabkan ledakan lain. Hal ini menyebabkan kerugian secara fisik dan dapat membahayakan pekerja.

▪ Iritasi

lritasi merupakan penyakit yang disebabkan oleh peradangan atau sensitasi dari tubuh seperti pada kulit, mata dan seluruh badan yang disebabkan oleh

bahan-20

bahan kimia korosif atau iritan seperti asam trikloroasetat, gas kalor, belerang dioksida, brom, dan lain-lain. Iritasi dapat menyebabkan bahaya bagi pekerja sehingga tidak dapat menggangu kegiatan produksi.

▪ Keracunan

Keracunan merupakan penyakit yang disebabkan bahan kimia beracun yang masuk ke dalam tubuh manusia dan dapat membahayakan serta berakibat fatal atau akut. Keracunan dapat berakibat fatal hingga dapat menyebabkan kematian.

b. Identifikasi faktor kimia di tempat kerja

Identifikasi bahaya yang muncul dari faktor kimia di tempat kerja dibed akan berdasarkan bentuk fisik yaitu sebagai berikut:

▪ Bentuk partikel: partikel adalah suatu benda yang berwujud titik-titik cairan atau debu-debu dengan ukuran halus. Beberapa wujud partikel yang dapat membahayakan adalah sebagai berikut:

i. Debu: debu merupakan partikel padat yang muncul akibat suatu aktifitas mekanis yang dapat membahayakan pekerja seperti sesak napas dan iritasi. Hal ini dapat menghambat aktifitas produksi.

ii. Kabut: kabut merupakan partikel dalam wujud zat cair yang terbentuk karena kondensasi dari fase uap. Pada pekerjaan jika hal ini muncul dapat menghambat jarak penglihatan pekerja yang dapat menimbulkan bahaya di lingkungan kerja.

iii. Fume: fume merupakan partikel dalam wujud padat yang terjadi

karena hasil sublimasi atau kondensasi dari bentuk uap atau gas. ▪ Bukan partikel: identifikasi faktor kimia yang membahayan pekerja dalam

bentuk bukan partikel adalah sebagai berikut:

i. Gas: gas merupakan bentuk zat yang tidak berdimensi dan mengisi seluruh ruangan pada suhu dan tegangan normal dengan sifat tidak terlihat. Gas jika memiliki kandungan bahan kimia dapat menyebabkan keracunan pada tenaga kerja dan menimbulkan bahaya kerja.

21

ii. Uap: uap merupakan zat yang berbentuk gas yang mengandung partikel air di dalamnya. Uap yang memiliki kandungan bahan kimia juga dapat menyebabkan bahaya pada pekerja.

Berdasarkan identifikasi tersebut lingkungan juga dapat menyebabkan bahaya pada lingkungan kerja. Berikut adalah pengaruh terhadap kesehatan berdasarkan identifikasi yang sudah dijelaskan.

• Bentuk parikel yang berpengaruh pada kesehatan kerja pada tenaga kerja menyebabkan fibrosis paru-paru, toksik (keracunan), alergi, demam dan inert.

• Bentuk gas dan uap yang berpengaruh pada kesehatan kerja pada tenaga kerja menyebabkan iritasi, afiksian, toksik (keracunan), anaestesi, dapat merusak organ dalam, susunan saraf, dan aliran darah.

2.5 Metode Analisis Kecelakaan Kerja

Analisis risiko digunakan dalam melakukan analisa dengan mempertimbangkan range dari konsekuensi yang mungkin terjadi dan penyebabnya. Risiko dapat dianalisis dengan menggunakan perhitungan peluang terjadinya dan konsekuensi jika terjadi. Analisis risiko dapat dilakukan dengan metode kualitatif atau dengan metode kuantitatif.

a. Kualitatif

Metode kualitatif merupakan metode yang digunakan dalam melakukan identifikasi risiko yang dilakukan secara deskriptif. Berikut merupakan beberapa metode kualitatif yang digunakan dalam menganalisis risiko:

1. Brainstorming, merupakan metode dengan melakukan diskusi dengan internal maupun eksternal mengenai risiko yang memiliki peluang muncul pada proses produksi.

2. Delphi, merupakan metode dengan cara mendapatkan persetujuan yang menghasilkan kesepakatan dari sumber yang paham mengenai risiko kecelakaan kerja.

3. Interview, merupakan metode dengan cara melakukan wawancara dengan internal perusahaan mengenai risiko yang sering muncul dan memiliki peluang untuk terjadi.

22

4. Hazard and Operability Studies (HAZOP), merupakan metode yang digunakan untuk mengidentifikasi risiko dalam operasi dan sistem pemeliharaan. Metode ini dilakukan dengan cara mengidentifikasi masalah pada proses operasi, dan mengklasifikasikannya ke dalam sumber penyebab dan peluang terjadinya risiko kecelakaan kerja. 5. Failure Mode and Effect Critical Analysis (FMECA), merupakan

metode dengan cara menganalisis risiko failure mode atau risiko pada proses atau produk dengan mempertimbangkan kemungkinan peluang munculnya suatu risiko.

b. Kuantitatif

Analisis kuantitatif merupakan metode dengan menggunakan nilai-nlai numerik dalam melakukan analisis risiko. Sumber datanya berasal dari rekapan data kecelakaan kerja yang terjadi dan menggunakannya untuk melakukan analisis. Berikut adalah metode yang dapat digunakan untuk melakukan analisa kuantitatif:

1. Decision Tree, merupakan metode dengan pengambilan keputusan. Setiap keputusan memilki peluang terjadi yang berbeda-beda yang akan menghasilkan tingkat peluang terjadinya risiko.

2. Statistical Probability Analysis Bayesian Network, merupakan metode dengan menggunakan prinsip statistika probabilitas dalam menganalisis risiko. Metode ini menggunakan prinsip pada teori Bayesian.

3. Value at Risk, merupakan metode analisis risiko dengan mempertimbangkan ketidakpastian dari kecelakaan kerja yang mungkin muncul. Metode ini dapat dibedakan menjadi 3 (tiga) yaitu sebagai berikut:

• Historical Method, merupakan metode dengan menggunakan data historis kecelakaan kerja. Data tersebut digunakan untuk melakukan analisa penyebab-penyebab kecelakaan dan akan dikelompokkan berdasarkan penyebab yang sama sehingga akan menghasilkan

23

• The Variance-Covariance Method, merupakan metode dengan menggunakan historical method untuk dilakukan analisis pola yang dengan mempertimbangkan distribusi parameter yang digunakan. • Monte Carlo Simulation, merupakan metode dengan menggunakan

simulasi untuk menganalisis peluang terjadinya kecelakaan.

2.6 Hazard Identification Risk Assessment and Risk Control (HIRARC)

Hazard Identification Risk Assessment and Risk Control (HIRARC)

merupakan sebuah metode yang digunakan untuk mengidentifikasi bahaya dan penilaian risiko dengan mengevaluasi potensial bahaya di tempat kerja dan menggunakan metode untuk mengontrol atau menghilangkan bahaya yang teridentifikasi (Ahmad et al., 2016) . Hazard Identification Risk Assessment and

Risk Control (HIRARC) juga dapat diartikan sebagai suatu proses untuk

melakukan deskripsi potensi bahaya serta frekuensi bahaya dan melakukan evaluasi potensi kerugian dan cidera yang akan terjadi (Putri and Trifiananto, 2019). Pengertian lain dari Hazard Identification Risk Assessment and Risk

Control (HIRARC) merupakan proses yang dilakukan untuk mengidentifikasi

bahaya pada proses produksi perusahaan yang digunakan untuk melakukan penilaian risiko bahaya selanjutnya digunakan untuk program pengendalian bahaya (Goetsch, 2013). Berdasarkan OHSAS 18001:2007 langkah-langkah dalam melakukan metode Hazard Identification Risk Assessment and Risk Control (HIRARC) yaitu hazard identification, risk assessment, dan risk control (OHSAS, 2007).

2.6.1 Identifikasi Bahaya (Hazard Identification)

Bahaya didefinisikan sebagai kondisi, situasi, praktek, perilaku yang berpotensi menyebabkan bahaya, termasuk cedera, penyakit, kematian, lingkungan, dan kerusakan peralatan. Proses identifikasi bahaya merupakan proses pemeriksaan setiap area kerja dan tugas kerja untuk tujuan mengidentifikasi semua bahaya yang melekat dipekerjaan (Ahmad et al., 2016). Faktor yang menjadi sumber bahaya diidentifikasi sebagai 5M yaitu man,

24

machine, method, material dan environment yang mengakibatkan kondisi risiko

sebagai berikut (Supriyadi and Ramdan, 2017):

• Kondisi normal (N) dimana pekerjaan yang dilakukan sesuai dengan prosedur yang sudah ada.

• Kondisi abnormal (A) dimana pekerjaan yang dilakukan diluar prosedur yang sudah ada.

• Kondisi darurat (E) dimana keadaan yang terjadi diluar prosedur dan sulit untuk dikendalikan.

2.6.2 Penilaian Risiko (Risk Assessment)

Penilaian risiko (risk assessment) merupakan tahapan untuk mengukur dan menganalisis serta mengevaluasi bahaya. Pengukuran dilakukan dengan identifikasi tingkat keparahan kecelakaan kerja dan kemungkinan kecelakaan kerja terjadi. Dengan kata lain, risiko penilaian adalah pandangan mendalam untuk menentukan situasi, proses dan aktivitas atau bahaya berbahaya lainnya di tempat kerja (Ahmad et al., 2016). Hasil dari risiko penilaian yang disajikan dalam matriks risiko digunakan untuk membuat keputusan tentang pengendalian risiko. Risiko dapat dihitung dengan menggunakan rumus berikut:

𝑅𝑖𝑠𝑖𝑘𝑜 (𝑅) = 𝐾𝑒𝑚𝑢𝑛𝑔𝑘𝑖𝑛𝑎𝑛 × 𝐾𝑒𝑝𝑎𝑟𝑎ℎ𝑎𝑛 (2. 2)

Untuk menentukan tingkat risiko, dilakukan dengan melakukan penilaian risk

matrix untuk mencapai tingkat risiko terdiri langkah-langkah berikut:

1. Perhitungan indeks rata-rata bobot (WAI) untuk kemungkinan bahaya

(likelihood)

2. Perhitungan indeks rata-rata bobot (WAI) untuk tingkat keparahan bahaya

(severity)

3. Perhitungan risiko (kemungkinan WAI x keparahan WAI) bahaya. 4. Penentuan matriks penilaian risiko (Tabel 2.3) dan tingkat risiko. Menggunakan rumus perhitungan indeks sebagai berikut:

25

𝑊𝑒𝑖𝑔ℎ𝑡𝑎𝑔𝑒 𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝐼𝑛𝑑𝑒𝑥 (WAI) = ∑ 𝑤𝑖 . 𝑓𝑖

∑ 𝑓𝑖 (2. 3)

Keterangan:

wi = bobot yang ditetapkan untuk kelas tertentu di bawah 5 poin skala fi = frekuensi yang sesuai dari kelas tertentu itu

i = 1, 2, 3, 4, 5 yang menggambarkan skala 5 poin

Perhitungan WAI untuk setiap bahaya diinterpretasikan dengan jadwal matriks penilaian risiko dan indikasi tingkat risiko. Kemudian hasil perhitungan penilaian risiko mengacu pada skala tingkat risiko. Penilaian tingkat risiko dilakukan berdasarkan panduan standar yang berasal dari lembaga Australian Standard/New Zealand Standard for Risk Manajemen (AS/NZS 3260: 2004) mengenai standarisasi yang digunakan sebagai parameter, dimana terdapat 2 (dua) parameter dalam penilaian risiko yaitu probability/likelihood of hazard dan severity of

hazard.

Tabel 2. 1 Tingkat Likelihood of Hazard

Tingkat Deskripsi Keterangan

1 Rare Tidak pernah terjadi

2 Unlikely Jarang terjadi

3 Prosibble Kadang-kadang / Terjadi sekali-kali

4 Likely Sering terjadi

5 Almost Certain Terjadi setiap saat

Sumber: (Ahmad et al., 2016)

Tabel 2. 2 Tingkat Severity of Hazard

Tingkat Deskripsi Keterangan

1 Insignificant Tidak ada kecelakaan, kerugian secara ekonomi kecil

2 Minor Kecelakaan ringan, kerugian secara ekonomi kecil 3 Moderate Kecelakaan sedang dan perlu menggunakan medis,

sehinga kerugian secara ekonomi cukup besar

4 Major

Kecelakaan berat yang meliputi lebih dari satu orang korba dan menyebabkan kerugian besar secara ekonomi dan mengganggu jalannya produksi

26

Tingkat Deskripsi Keterangan

5 Catastropic

Terdapat korban meninggal yang menyebabkan kerugian besar secara ekonomi serta menggangu

aktivitas perusahaan yang berdampak secara keseluruhan.

Sumber: (Ahmad et al., 2016)

Tabel 2. 3 Matriks Risk Assessment

Likelihood of Hazard Severity of Hazard Insignificant (1) Minor (2) Moderate (3) Major (4) Catastropic (5) Rare (1) 1 2 3 4 5 Unlikely (2) 2 4 6 8 10 Prosibble (3) 3 6 9 12 15 Likely (4) 4 8 12 16 20 Almost Certain (5) 5 10 15 20 25

Sumber: (Ahmad et al., 2016)

Tabel 2. 4 Risk Level

Risk Level

1 sampai2 low

3 sampai 6 medium

7 sampai 12 high

>12 extreme

Sumber: (Ahmad et al., 2016)

Tujuan dari identifikasi bahaya dan penilaian risiko adalah untuk menganalisis operasi tugas yang kritis yang menimbulkan risiko signifikan terhadap kesehatan dan keselamatan karyawan serta menganalisis bahaya tersebut berkaitan dengan peralatan tertentu karena sumber energi, kondisi kerja atau aktivitas yang dilakukan. Kemudian risiko tingkat ditetapkan ke setiap bahaya untuk mengidentifikasi yang diperlukan tindakan korektif untuk meminimalkan risiko atau menghilangkan bahaya (Ahmad et al., 2016).

27 2.6.3 Pengendalian Risiko (Risk Control)

Pengendalian risiko adalah penghapusan atau pengurangan bahaya yang dilakukan dengan cara sedemikian rupa sehingga bahaya tidak menimbulkan risiko bagi pekerja. Bahaya harus dikendalikan dari sumber tempat terjadinya masalah. Berdasarkan peringkat karakteristik risiko yang umumnya diidentifikasi sesuai dengan tindakan yang diambil untuk melindungi tanaman dari eksposur risiko adalah (Ahmad et al., 2016):

1. Luar biasa (Excellent): fasilitas kerja telah memenuhi hingga melebihi standar industri dan telah melakukan praktik terbaik. Kerugian yang diakibatkan oleh potensi dianggap berkurang secara signifikan.

2. Baik (Good): potensi kecelakaan telah memiliki prosedur tindakan yang tepat dan konsisten dengan standar industri. Potensi kerugian dianggap rata-rata.

3. Adil (Fair): potensi kecelakaan telah memiliki beberapa langkah untuk mendekati standar industri dan praktik terbaik, namun tetap memiliki kekurangan. Potensi kerugian adalah dianggap meningkat.

4. Jelek (Poor): potensi kecelakaan memiliki peluang yang sangat besar dan tidak mendekati standar industri dan praktik terbaik. Potensi kerugian dianggap meningkat secara signifikan.

Pengendalian risiko merupakan kegiatan yang dilakukan secara berurutan agar risiko yang ada semakin berkurang (Sunaryo and Hamka, 2017). Pengendalian risiko yang dapat dilakukan untuk meminimalisir bahaya dengan melakukan hirarki sebagai berikut seperti pada Gambar2.4:

Gambar 2. 4 Hirarki Pengendalian Risiko Sumber: (Ahmad et al., 2016)

28

a. Eliminasi, yaitu dengan menghilangkan aktivitas yang berbahaya dengan tujuan untuk melindungi pekerja seperti bahaya dari bahan kimia, bahaya akibat tidak ergonomis, bahaya akibat kebisingan dan sebagainya

b. Subsitusi, yaitu dengan mengganti aktivitas yang berbahaya menjadi lebih aman. Subsitusi yang dilakukan dapat berupa penggantian aktivitas kerja, proses kerja, bahan kerja, peralatan kerja, ataupun lingkungan kerja.

c. Perencanaan, yaitu dengan melakukan engineering control dengan cara melakukan modifikasi pada peralatan kerja, mesin atau lingkungan kerja yang menimbulkan bahaya.

d. Administrasi, yaitu dengan melakukan peringatan dalam bentuk instruksi, tanda, prosedur, aturan serta label untuk meningkatkan kesadaran akan adanya bahaya di area tempat kerja.

e. Alat Pelindung Diri (APD), yaitu pengendalian bahaya yang dilakukan pada pekerja dengan menggunakan APD yang sesuai dengan standar keamanan dan keselamatan agar mengurangi bahaya yang berasal dari lingkungan.

2.7 Structured What-If Checklist Technique (SWIFT)

Metode dengan menggunakan Structured What-If Checklist Technique (SWIFT) merupakan teknik brainstorming yang dilakukan untuk mengajukan pertanyaan dan mengidentifikasi potensial risiko (Orymowska and Sobkowicz, 2017). Tujuan menggunakan metode ini adalah:

1. Mengidentifikasi risiko

2. Menentukan efek dari terjadinya setiap peristiwa

3. Menentukan kemungkinan metode/Tindakan untuk mengurangi risiko

Dalam melakukan metode Structured What-If Checklist Technique (SWIFT) dapat dilakukan dengan melakukan 3 (tiga) tahap berikut ini:

29

1. Persiapan, melakukan analisis kondisi atau keadaan lingkungan kerja, dan menganalisis aturan serta prosedur yang berlaku.

2. Review, menjelaskan masalah dengan mengajukan pertanyaan yang tepat

untuk mengidentifikasi potensi bahaya yang ada. Menentukan saran perbaikan prosedur untuk dikembangkan.

3. Dokumentasi membuat laporan potensi bahaya yang mungkin terjadi.

Hasil analisis dengan menggunakan metode Structured What-If Checklist

Technique (SWIFT) dapat ditampilkan dalam bentuk laporan seperti berikut:

Tabel 2. 5 Tabel Structured What-If Checklist Technique (SWIFT)

Nama

No. Dokumen Proses Produski

WHAT-IF BAHAYA/KONSEKUENSI PERBAIKAN REKOMENDASI

Sumber: (Silverstein, Samuel and Decarlo, 2011)

2.8 Kerugian Kecelakaan Kerja

Kecelakaan kerja yang terjadi dapat menimbulkan kerugian dalam bentuk secara ekonomi ataupun korban. Kerugian akibat kecelakaan kerja dapat mempengaruhi kinerja perusahaan (Goetsch, 2013). Berikut adalah kategori kerugian yang muncul akibat kecelakaan kerja:

2.5.1 Kerugian Langsung

Kerugian langsung (direct loss) adalah kerugian muncul pasca kejadian. Kerugian langsung merupakan kerugian yang dirasakan dan membawa dampak terhadap organisasi seperti berikut:

a. Biaya pengobatan dan kompensasi kecelakaan akibat cidera ringan, berat, cacat, atau dapat menimbulkan kematian untuk biaya pengobatan dan tunjangan kepada korban.

b. Kerusakan pada sarana proses produksi dimana kerugian langsung yang terjadi merupakan kerugian karena kerusakaan pada alat atau sarana produksi.