BAB 2

LANDASAN TEORI

2.1 Reverse Engineering

2.1.1 Pengertian Umum Reverse Engineering

Reverse Engineering (biasa disingkat RE) adalah proses menduplikasi

suatu produk, komponen-komponennya, atau subassembly-nya yang telah ada sebelumnya tanpa melanggar hak paten atau hak cipta yang telah ada. Agar tidak melanggar hak paten tersebut, dalam kegiatan RE perlu dilakukan survei hak paten terlebih dahulu, sehingga dapat diketahui bagian-bagian yang telah dipatenkan dan tidak bisa ditiru.

Ada banyak sekali alasan yang menyebabkan kita memerlukan kegiatan RE ini, yaitu antara lain:

Pabrikan asli pembuat produk yang akan di-RE sudah tidak memproduksi lagi. Pabrikan asli pembuat produk yang akan di-RE sudah tidak ada (tutup),

namun konsumen membutuhkan produk tersebut.

Adanya ketidakcukupan dokumentasi dari desain produk asli Dokumentasi desain asli hilang atau tidak pernah ada.

Model komputer dari produk tidak cukup untuk mendukung modifikasi atau metode produksi (manufaktur) yang ada sekarang.

Beberapa fitur jelek dari produk perlu dihilangkan dari desain (contohnya bagian produk yang aus berlebihan mungkin membutuhkan perbaikan). Menambah atau menguatkan beberapa fitur yang baik dari produk agar

produk dapat digunakan lebih lama.

Menganalisis kelebihan dan kekurangan dari produk saingan.

Memeriksa kemungkinan atau kesempatan baru untuk meningkatkan fitur-fitur dan performansi suatu produk.

Mendapatkan metode perbandingan yang kompetitif untuk mengetahui dan mengerti tentang produk saingan sehingga dapat mengembangkan produk yang lebih baik.

Supplier asli tidak mampu atau tidak mau menyediakan komponen tambahan. Pabrik pembuat peralatan asli tidak mampu atau tidak mau menyuplai

komponen pengganti atau harganya meningkat menjadi sangat tinggi. Memperbaharui material yang usang (kuno) atau proses produksi yang

kuno dengan yang lebih baru atau teknologi yang lebih murah.

Dengan begitu banyak dan pentingnya alasan untuk melakukan RE, maka kegiatan RE ini menjadi sangat penting dan banyak dipelajari serta dilakukan orang.

2.1.2 Metodologi Reverse Engineering

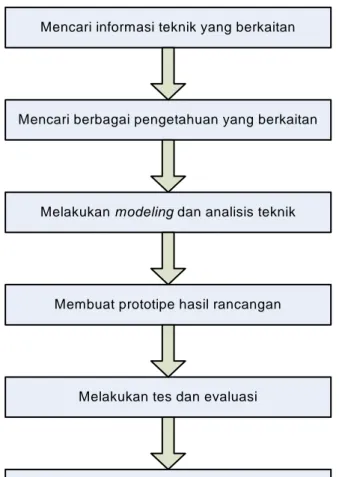

Dalam melakukan Reverse Engineering, perlu dilakukan tahapan-tahapan proses yang teratur agar kegiatan RE berjalan dengan baik. Tahapan proses tersebut dapat dilihat pada diagram alir yang ditunjukkan oleh Gambar 2.1. Selanjutnya akan dijelaskan satu per satu tahapan-tahapan tersebut.

Mencari informasi teknik yang berkaitan

Mencari berbagai pengetahuan yang berkaitan

Melakukan modeling dan analisis teknik

Membuat prototipe hasil rancangan

Melakukan tes dan evaluasi

Melakukan pengembangan / perbaikan produk

2.1.2.1 Mencari Informasi Teknik Tentang Komponen dan Sistem yang akan Di-RE Informasi tentang komponen dan sistem yang akan kita RE bisa didapat dari mana saja. Contohnya antara lain:

o Standar (contohnya ISO, DIN, JIS, API, ASTM, ASME, ANSI, dll). o Perpustakaan (bisa perpustakaan pribadi maupun umum).

o Internet.

o Dari para ahli (contohnya operator, teknisi, para sarjana, peneliti, dll). o Dokumentasi produk (contohnya dokumen penawaran, buku manual

instalasi, operasi, dan perawatan, dll).

2.1.2.2 Mencari Pengetahuan Tentang Komponen dan Sistem yang akan Di-RE Secara umum, kegiatan ini dibagi menjadi tiga bagian penting, yaitu mengidentifikasi fungsi serta menginvestigasi geometri, dimensi, dan material dari komponen atau sistem yang akan di-RE. Kegiatan-kegiatan tersebut dapat dilakukan dengan berbagai cara, antara lain:

o Mengidentifikasi fungsi komponen atau sistem.

Dilakukan dengan cara mengenali dan mengetahui semua komponen yang ada di dalam sistem yang akan di-RE beserta peran dan fungsinya masing-masing, serta mengenali semua masukan (input), keluaran (output), dan proses yang terjadi dalam sistem tersebut.

o Menginvestigasi geometri dan dimensi komponen

Geometri beserta dimensi komponen yang akan di-RE dapat dicari melalui berbagai gambar yang tersedia, komponen yang ada (melalui sketsa, foto, ataupun pengukuran), informasi dari operator dan orang-orang bagian perawatan, serta dari perpustakaan dan studi literatur.

o Menginvestigasi material komponen.

Material suatu komponen dapat diketahui dengan melakukan tes pada komponen tersebut. Terdapat dua jenis metode pengetesan, yaitu

destructive test dan non-destructive test. Perbedaannya yaitu komponen

yang diuji akan menjadi rusak pada destructive test, sedangkan pada

non-destructive test, tetap utuh. Dari kedua tes ini suatu material komponen

2.1.2.3 Melakukan Modeling dan Analisis Teknik

Pada tahap ini, perlu dilakukan dua proses penting, yaitu pemodelan tiga dimensi serta analisis teknik, simulasi, dan optimasi. Proses analisis, simulasi, dan optimasi perlu dilakukan dalam berbagai aspek, seperti termodinamika, perpindahan panas (heat transfer), mekanika fluida, material dan kekuatannya, sistem dan kontrolnya, proses produksi (manufaktur), serta prosedur pengujiannya. Aspek-aspek lain dapat ditambahkan bila memang diperlukan.

2.1.2.4 Membuat Prototype dari Produk yang Di-RE

Prototype produk yang di-RE perlu dibuat untuk memastikan rancangan

kita telah benar, baik secara fungsi maupun geometri beserta dimensinya. Selain itu, pembuatan prototype juga melibatkan pengecekan proses produksi, proses perakitan, serta proses pengujian komponen dan sistem yang di-RE. Maka pembuatan prototype ini sangatlah penting dalam metode Reverse Engineering.

2.1.2.5 Melakukan Tes dan Evaluasi

Pengujian dan evaluasi yang dilakukan dalam kegiatan RE dapat dibagi menjadi empat tahapan, yaitu:

o Penentuan prosedur pengujian. o Pelaksanaan pengujian.

o Evaluasi hasil pengujian.

o Pembuatan proposal perbaikan produk (improvement).

2.1.2.6 Melakukan Perbaikan Produk

Tahapan kegiatan RE selanjutnya adalah melakukan evaluasi tentang perlu tidaknya melakukan perbaikan produk. Bila memang dirasa perlu, maka perbaikan produk dapat dilakukan berdasarkan proposal yang telah dibuat pada saat melakukan pengujian dan evaluasi.

2.2 Traktor Tangan

Menurut dokumen SNI 05-0738.2-1998, definisi traktor tangan adalah traktor beroda dua dengan jenis mesin penarik dan penggerak, berdaya gerak

sendiri, berporos tunggal, beroda baja pengolah atau ban karet, terpadu dengan seperangkat alat pengolah tanah, berfungsi untuk mengolah lahan dan keperluan pertanian lainnya [1]. Contoh gambar traktor tangan dapat dilihat pada Gambar 2.2.

Gambar 2.2 Traktor tangan

Dalam dokumen SNI ini traktor tangan dikategorikan menjadi 3 jenis berdasarkan daya mesin penggeraknya. Kategori tersebut yaitu:

o Kelas A (berdaya mesin kurang dari 4,5 kW) o Kelas B (berdaya mesin antara 4,5 – 6 kW) o Kelas C (berdaya mesin antara 6 – 9 kW)

Selain itu, dokumen SNI ini juga mengatur persyaratan-persyaratan untuk masing-masing kategori traktor tangan. Persyaratan ini bermacam-macam, dan dapat dibagi menjadi tiga bagian, yaitu persyaratan dimensi utama, persyaratan kemampuan kerja dan persyaratan uji pelayanan (kondisi operasi).

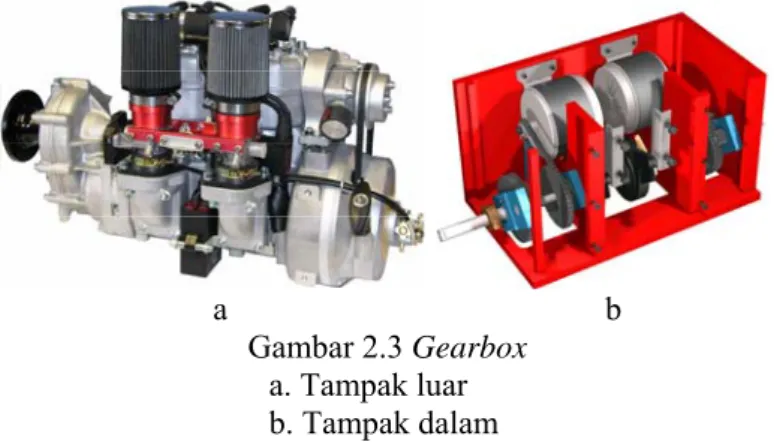

Traktor tangan terdiri dari beberapa komponen utama, antara lain mesin penggerak, sistem transmisi (gearbox), rangka badan, batang pegangan, roda, dan mata bajak. Mesin penggerak merupakan sumber penggerak traktor tangan, umumnya memakai motor bensin. Sistem transmisi merupakan sistem yang meneruskan daya dan putaran dari mesin ke roda. Rangka badan merupakan bagian yang menyokong semua komponen traktor. Batang pegangan adalah komponen yang berfungsi sebagai pengontrol gerakan traktor. Roda adalah komponen yang memfasilitasi pergerakkan traktor melalui gerakan rotasinya. Mata bajak adalah komponen traktor yang berfungsi sebagai pembajak tanah. Pada kesempatan kali ini, sesuai dengan batasan-batasan pada Bab 1, yang akan dibahas lebih lanjut adalah bagian sistem transmisi yang berupa gearbox.

2.3 Gearbox

Gearbox adalah kotak yang berisi rangkaian roda gigi yang

mentransmisikan daya dari satu poros ke poros lainnya [2]. Gearbox ini memiliki beberapa fungsi, antara lain:

o Mengontrol kesejajaran roda gigi dan poros

o Menampung minyak pelumas untuk melumasi roda gigi

o Melindung seluruh isinya dari air, debu, dan pengkontaminasi lainnya

Gearbox banyak digunakan secara luas dalam dunia industri, otomotif, dan

permesinan skala kecil (skala rumah). Gearbox ini terdiri dari beberapa komponen utama, antara lain casing, roda gigi, poros, bantalan, pegas pendukung sistem kopling serta beberapa komponen pendukung lainnya. Beberapa contoh gambar gearbox dapat dilihat pada Gambar 2.3.

Casing gearbox berfungsi sebagai pelindung dari lingkungan sekitar serta

menampung minyak pelumas. Roda gigi termasuk rangkaiannya berfungsi sebagai penerus torsi dari poros ke poros. Sedangkan porosnya sendiri berfungsi sebagai penerus torsi dari satu lokasi ke lokasi lainnya.

a b

Gambar 2.3 Gearbox a. Tampak luar b. Tampak dalam

Bantalan berfungsi sebagai tumpuan dari berbagai komponen gearbox lainnya. Bantalan yang umum digunakan adalah ball bearing. Pegas digunakan untuk mendukung sistem kopling. Beberapa komponen pendukung lainnya dapat disesuaikan dengan kebutuhan, contohnya seal (gasket) untuk mencegah kebocoran, spacer (bushing) untuk menahan pergerakan aksial, baut, key, dan pin untuk menyambung dan menyatukan komponen lainnya, dan lain-lain.

2.3.1 Roda Gigi

Roda gigi adalah komponen yang berfungsi untuk mentransmisikan atau meneruskan torsi dan gerakan rotasi pada berbagai aplikasi [3]. Ada beberapa jenis roda gigi yang dapat digunakan, seperti roda gigi lurus, helical, bevel, dan cacing. Namun yang paling sederhana, mudah dan paling banyak digunakan adalah roda gigi lurus atau yang biasa disebut spur gears. Roda gigi ini dibuat untuk operasi pada poros paralel, dan biasanya gigi-giginya paralel terhadap sumbu poros. Sedangkan roda gigi helical, bevel dan cacing digunakan untuk operasi non-paralel. Keempat jenis roda gigi tersebut dapat dilihat pada Gambar 2.4. Pada kesempatan kali ini, hanya roda gigi lurus yang akan dibahas lebih lanjut.

a b c d

Gambar 2.4 Jenis roda gigi a. Roda gigi lurus b. Roda gigi helical c. Roda gigi bevel d. Roda gigi cacing

Pada roda gigi lurus terdapat beberapa nomenklatur yang cukup penting. Beberapa nomenklatur tersebut dapat dilihat pada Gambar 2.5. Untuk nomenklatur lainnya beserta simbol dan satuannya, dapat dilihat pada Lampiran A-1.

2.3.1.1 Material dan Kekuatan

Material yang umum digunakan unuk roda gigi adalah baja. Pada pembahasan ini, material yang dibahas adalah AISI 4340 yang umum digunakan dalam proses produksi roda gigi. AISI 4340 ini diberi perlakuan panas berupa

quenching dalam oli dan tempering sehingga memiliki spesifikasi:

o Kekuatan Tarik : 965 MPa o Kekuatan Luluh : 760 MPa o Kekerasan : 275 – 325 HB

Secara umum AISI 4340 memiliki kemampuan di-machining yang cukup baik sampai kekerasan 363 HB. Hal inilah yang menjadi salah satu alasan AISI 4340 sering dipakai, di samping spesifikasi kekuatannya yang cukup baik. Material diberi perlakuan panas berupa quenching dan tempering untuk mencapai sifat-sifat mekanik yang lebih baik (kekuatan, keuletan dan kekerasan yang cukup tinggi).

2.3.1.2 Tegangan pada Roda Gigi

Tegangan pada roda gigi terdiri dari dua jenis, yaitu tegangan bending

fatigue dan tegangan surface fatigue. Kedua tegangan fatigue ini

memperhitungkan faktor-faktor koreksi, seperti faktor geometri (I dan J), faktor aplikasi (Ka dan Ca), faktor distribusi beban (Km dan Cm), faktor dinamik (Kv dan

Cv), faktor ukuran (Ks dan Cs), faktor ketebalan rim (KB), faktor roda gigi idler

(KI), koefisien elastis material (Cp), dan faktor finishing permukaan (Cf).

Semua faktor koreksi tersebut dibahas dalam standar AGMA dan dapat digunakan langsung untuk menghitung tegangan yang terjadi pada roda gigi saat beroperasi.

2.3.1.3 Toleransi Roda Gigi

Jenis toleransi roda gigi ada banyak dan bervariasi. AGMA telah menstandarkan jenis toleransi untuk tiga kelas kategori, yaitu kelas low (L),

medium (M), dan high (H). Yang termasuk kelas low adalah roda gigi untuk

kualitas 10-11, kelas medium adalah 6-9, dan kelas high adalah 2-5 [5].

Untuk kesempatan kali ini, roda gigi yang akan dibahas memiliki angka kualitas 8 (pemilihannya akan dibahas pada Bab 4), sehingga toleransi yang akan

dibahas dibatasi pada kelas medium. Pada kelas medium ini ada lima jenis toleransi yang perlu diperhatikan, yaitu toleransi kesalahan pitch tunggal (fptT),

toleransi kesalahan pitch kumulatif total (FpT), toleransi tebal gigi, dan toleransi

profil total (FαT). Seharusnya ada toleransi sudut helix total (FβT), namun tidak

dibahas karena yang digunakan adalah roda gigi lurus tanpa ada sudut helix. Berikut penjelasan mengenai masing-masing kesalahan yang memerlukan toleransi tersebut. Kesalahan pitch tunggal adalah penyimpangan semua permukaan sayap gigi dari posisi teoritisnya relatif terhadap permukaan sayap gigi sebelahnya yang berdekatan [5]. Kesalahan ini bisa juga diartikan sebagai perbedaan antara pitch yang sebenarnya dengan pitch teoritis. Sedangkan Kesalahan pitch kumulatif total adalah penyimpangan terbesar pada kurva kesalahan pitch kumulatif [6]. Untuk lebih jelasnya, dapat dilihat pada Gambar 2.6.

Gambar 2.6 Kesalahan pitch tunggal dan kumulatif [5]

Tebal gigi adalah panjang busur pada lingkaran referensi di antara dua buah sisi (profil) pada satu gigi [6]. Kesalahan tebal gigi adalah penyimpangan tebal gigi yang menjadi salah satu penyebab terjadinya kesalahan pitch.

Kesalahan profil total adalah jarak normal antara dua profil referensi yang menutupi profil sesungguhnya. Untuk lebih jelasnya dapat dilihat pada Gambar 2.7.

Di samping itu ada juga toleransi kesalahan putar, yaitu harga maksimum yang diizinkan bagi variasi atau perubahan letak elemen yang dimaksud terhadap suatu titik tetap selama satu kali putaran bagi elemen tersebut pada sumbu acuan. Toleransi kesalahan putar ini memungkinkan adanya kombinasi berbagai kesalahan, asalkan nilainya tidak melebihi batas toleransi [5].

a b c

Gambar 2.7 Kesalahan profil total [5] a. Pada profil involute

b. Pada profil lengkung

c. Pada profil dengan pemenggalan puncak 2.3.1.4 Proses Manufaktur Roda Gigi

Ada banyak cara untuk memproduksi roda gigi, namun secara umum dibagi menjadi dua, yaitu dengan metode pembentukan dan pemesinan. Contoh metode pembentukan adalah casting, molding, drawing, dan extrusion dari cetakan berbentuk roda gigi yang telah dibuat sebelumnya. Sedangkan untuk metode pemesinan diperlukan dua tahap proses, yaitu proses roughing (contohnya

form milling, rack generation, shaping, dan hobbing) dan proses finishing

(contohnya shaving, grinding, burnishing, lapping dan honing).

Proses roughing dan finishing ini adalah teknik penghilangan atau pembuangan material yang digunakan untuk memotong atau menggerinda material dasar pada temperatur ruangan sehingga menghasilkan bentuk gigi-gigi roda gigi. Terkadang proses roughing tidak diikuti proses finishing untuk pembuatan roda gigi yang tidak presisi karena meskipun namanya proses roughing, roda gigi yang dihasilkan memiliki gigi-gigi yang akurat dan permukaan yang halus. Selanjutnya akan dibahas sedikit lebih terperinci mengenai proses pemesinan roda gigi karena metode ini merupakan metode yang digunakan untuk membuat roda gigi hasil rancangan.

Untuk roda gigi presisi, proses manufakturnya biasanya menggunakan metode pemesinan dari material hasil casting, forging, atau hot-rolled. Proses pemesinan dibagi menjadi dua tahap, yaitu roughing (membuat bentuk gigi dengan menggunakan pemotong/cutter dan pembentuk/shaper roda gigi serta hob) dan finishing.

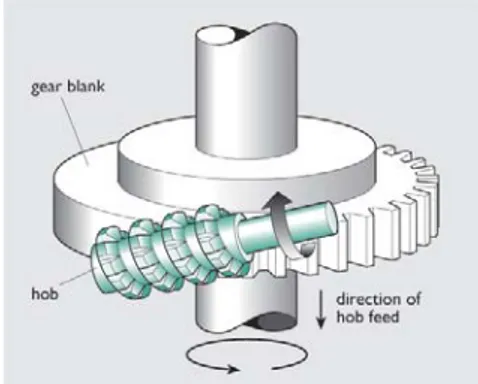

Proses Roughing terdiri dari beberapa metode. Proses roughing dengan metode form milling membutuhkan pemotong khusus (lihat Gambar 2.8a) yang berotasi dan memotong material dasar roda gigi per buah setiap kalinya, seperti

terlihat pada Gambar 2.9. Metode rack generation menggunakan pemotong berbentuk batang (rack cutter) dengan spesifikasi tertentu seperti yang terlihat pada Gambar 2.8b. Caranya adalah dengan menggelindingkan material dasar roda gigi pada batang gigi yang telah dikeraskan dan ditajamkan. Metode gear shaping menggunakan pemotong (cutter) yang berbentuk roda gigi (dapat dilihat pada Gambar 2.8c) yang dikontakkan dengan material dasar roda gigi seperti yang dapat dilihat pada Gambar 2.10. Sedangkan metode hobbing menggunakan pemotong yang dinamakan hob (seperti terlihat pada Gambar 2.8d) yang digunakan untuk memotong material dasar roda gigi dengan analogi proses

tapping ulir. Hob berotasi secara tegak lurus terhadap sumbu rotasi material dasar

roda gigi seperti terlihat pada Gambar 2.11. Proses hobbing ini dapat menghasilkan roda gigi yang presisi dan memiliki permukaan sangat yang halus.

Proses finishing diperlukan untuk menghasilkan roda gigi yang sangat presisi dan akurat. Proses ini dapat dilakukan terhadap semua jenis roda gigi hasil proses roughing. Pada proses finishing, material yang dihilangkan sangat sedikit, namun akan meningkatkan keakuratan dimensi, permukaan, dan/atau kekerasan. Proses finishing juga terdiri dari beberapa metode.

Proses finishing dengan metode shaving mirip dengan proses shaping, namun pahat/pemotong yang digunakan lebih presisi agar hasilnya lebih baik. Metode grinding menggunakan gerinda berkontur untuk menggerinda permukaan gigi dan dikontrol dengan menggunakan komputer untuk menghilangkan sebagian kecil material dan meningkatkan kualitas permukaannya. Biasanya dilakukan terhadap roda gigi yang telah dikeraskan untuk memperbaiki distorsi akibat perlakuan panas. Metode burnishing dilakukan dengan cara mengontakkan roda gigi hasil proses roughing dengan roda gigi presisi khusus yang telah dikeraskan. Gaya besar yang timbul pada kontak gigi akan menyebabkan deformasi plastis pada permukaan roda gigi yang akan di-finishing sehingga meningkatkan kualitas permukaan roda gigi dan meningkatkan kekerasan dengan menimbulkan tegangan sisa yang menguntungkan. Metode lapping dan honing dilakukan dengan cara mengontakkan roda gigi yang akan di-finishing dengan roda gigi yang memiliki permukaan abrasif atau pahat berbentuk roda gigi yang presisi dan akurat

sehingga permukaan roda gigi yang di-finishing akan terkikis. Hasilnya adalah permukaan yang halus dan akurat.

a b c d

Gambar 2.8 Jenis pemotong roda gigi

a. Milling cutter

b. Rack cutter

c. Shaper cutter

d. Hob

Gambar 2.9 Proses form milling roda digi

Gambar 2.10 Proses shaping roda gigi

2.3.2 Poros

Poros transmisi (shaft) hampir selalu digunakan pada mesin putar untuk mentransmisikan gerakan rotasi dan torsi dari satu lokasi ke lokasi lain [3]. Minimal poros digunakan untuk mentransmisikan torsi dari alat penggerak ke mesin yang digerakkan. Terkadang poros dipasangkan roda gigi, puli, atau sproket yang dapat mentransmisikan gerakan rotasi melalui kontak roda gigi, sabuk (belt), atau rantai (chain) dari satu poros ke poros lainnya. Poros biasanya ditahan oleh bantalan (bearing) dengan tumpuan sederhana, kantilever, atau menggantung, tergantung konfigurasi mesinnya.

2.3.2.1 Pembebanan Poros

Pembebanan pada poros transmisi ada dua jenis, yaitu beban puntir dan beban bending. Beban puntir diakibatkan adanya torsi yang ditransmisikan, sedangkan beban bending diakibatkan adanya gaya yang ditransmisikan dari roda gigi, puli, atau sproket. Pembebanan ini biasanya terjadi secara bersamaan karena transmisi torsi berhubungan dengan gaya pada gigi-gigi roda gigi atau sproket yang dipasangkan pada poros. Karakteristik kedua beban tersebut bisa statis, bisa juga bervariasi bergantung pada waktu. Kedua karakteristik dan beban ini dapat terjadi secara kombinasi pada satu poros yang sama.

Bila poros tidak ikut berputar (hanya menjadi tumpuan bagi roda gigi atau sprocket), maka poros disebut sebagai as dan tidak meneruskan torsi. Sedangkan untuk poros yang ikut berputar dengan statis, beban bending akan terjadi secara berkebalikan penuh (fully reversed), dimana beban pada permukaan poros akan berubah dari tarik menjadi tekan seiring perputaran poros. Karena itu, meskipun poros hanya mengalami beban bending, perlu dilakukan perancangan terhadap kegagalan fatigue. Untuk beban torsi, karakteristiknya dapat berulang (repeated) atau berfluktuasi (fluctuating). Gambar karakteristik beban bending dan torsi dapat dilihat pada Gambar 2.12.

2.3.2.2 Pemasangan pada Alat Pelengkap

Untuk memasang alat pelengkap seperti roda gigi, puli, atau sproket, dapat digunakan beberapa cara, yaitu menggunakan clamp collar (jepit penahan), key, snap

ring (seperti kancing), tapper pin, dan suaian paksa (press fit). Kesemuanya itu

digunakan agar poros dan alat pelengkapnya menempel dan dapat berputar bersama. Untuk lebih jelas mengenai perbedaan-perbedaannya, dapat dilihat pada Gambar 2.13.

a b c

Gambar 2.12 Jenis pembebanan poros [3]

a. Fully reversed

b. Repeated

c. Fluctuating

Setiap cara memiliki keuntungan dan kerugiannya sendiri. Key mudah dipasang dan ukurannya standar untuk diameter poros, serta dapat menghasilkan fase akurat untuk pergerakan poros dan alat pelengkapnya. Key juga mudah untuk dibongkar pasang. Namun kelemahannya terkadang kurang tahan terhadap pergerakan aksial dan tidak selalu menghasilkan kopling torsi yang ketat akibat adanya celah antara key dan keyway sehingga dapat menyebabkan backlash.

Gambar 2.13 Variasi metode pemasangan alat pelengkap pada poros [3]

Tapper pin dapat menghasilkan kopling torsi yang ketat dan tahan

terhadap gerakan aksial maupun radial, namun lebih sulit dibongkar pasang.

Clamp collar mudah dipasang, tetapi tidak selalu menghasilkan fase yang sama

kelemahan yang sama dengan clamp collar (tidak sefase), namun sifatnya semi permanen dan cocok untuk peralatan yang jarang dibongkar pasang karena membutuhkan peralatan khusus untuk membongkarnya.

2.3.2.3 Material Poros

Untuk meminimalisasi defleksi poros, baja merupakan pilihan material yang cocok karena modulus elastisitasnya tinggi. Selain itu besi cor merupakan material yang cukup umum juga, terutama bila roda gigi atau peralatan lain yang perlu dipasangkan pada poros dicetak bersama-sama dengan porosnya. Material perunggu dan baja tahan karat sering digunakan untuk aplikasi di daerah laut atau daerah korosif lainnya.

Poros pada mesin umumnya menggunakan baja karbon rendah dan medium, meskipun baja paduan sering juga digunakan bila dibutuhkan kekuatan poros yang tinggi. Proses cold-rolled baja karbon digunakan untuk membuat poros dengan diameter kecil (diameter < 3 in), sedangkan untuk poros dengan diameter besar digunakan proses hot-rolled baja karbon.

2.3.2.4 Beban dan Tegangan pada Poros

Terdapat tiga jenis beban dominan yang umum terjadi pada poros, yaitu beban aksial, beban bending, dan beban puntir. Ketiganya akan menyebabkan munculnya tegangan aksial (normal), tegangan bending (momen bending) dan tegangan puntir (momen puntir).

Beban aksial diakibatkan oleh gaya aksial (gaya normal) yang terdiri dari dua jenis yaitu gaya tarik (tension) dan gaya tekan (compression). Tegangan aksial muncul bila benda dipotong melintang. Tegangan aksial ini adalah intensitas gaya yang tegak lurus dengan irisan sebagai perlawanan terhadap gaya luar [7].

Beban bending diakibatkan oleh sebuah momen kopel yang bekerja pada suatu struktur. Tegangan bending akan muncul bila struktur tersebut dipotong melintang. Hasilnya adalah struktur tersebut seolah-olah memberikan reaksi terhadap momen luar tersebut berupa gaya dorong dan gaya tarik terhadap potongan benda tersebut. Gaya-gaya ini bekerja tegak lurus terhadap potongan benda. Intensitas gaya ini berubah secara linier dengan jaraknya dari sumbu netral.

Intensitas gaya-gaya dalam tersebut dapat kita sebut tegangan normal akibat

bending atau biasa disebut tegangan bending [7].

Beban puntir disebabkan oleh puntiran atau torsi yang bekerja pada suatu struktur. Tegangan puntir akan muncul pada potongan struktur atau benda yang terkena puntiran tersebut. Hasilnya adalah struktur tersebut seolah-olah memberikan reaksi berupa gaya dorong dan gaya tarik yang sejajar dengan potongan benda tersebut. Intensitas gaya ini berubah secara linier dengan jaraknya dari sumbu netral. Intensitas gaya dalam tersebut dapat kita sebut tegangan geser akibat torsi atau lebih sering disebut tegangan torsi atau puntir (torsion stress) [7].

2.3.2.5 Perancangan Diameter Poros

Metode yang umum digunakan untuk perancangan diameter poros adalah metode ASME (B106.1M-1985). Pendekatan ASME mengasumsikan pembebanan adalah bending fully reversed dan steady torque. ASME merumuskan persamaan untuk mencari diameter poros yang aman sebagai berikut: 3 1 2 1 2 y m fsm 2 f a f f S T k 4 3 S M k π N 32 d ⎪ ⎭ ⎪ ⎬ ⎫ ⎪ ⎩ ⎪ ⎨ ⎧ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⋅ ⋅ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ ⋅ ⋅ =

dengan d adalah diameter poros, Nf adalah faktor keamanan, kf adalah faktor

konsentrasi tegangan fatigue, Ma adalah momen bending yang dialami poros, Sf

adalah kekuatan fatigue material poros, kfsm adalah faktor konsentrasi tegangan

untuk tegangan rata-rata, Tm adalah torsi yang dialami poros, dan Sy adalah

kekuatan luluh material poros.

Nilai Kf dapat dicari dengan persamaan berikut:

1) (k q 1

kf = + ⋅ t −

dimana q adalah notch sensitivity dan kt adalah faktor konsentrasi tegangan

teoritis. Nilai q dapat dicari dari tabel perbandingan antara sensitivitas notch dan jari-jari notch berdasarkan kekuatan tarik materialnya. Tabel ini dapat dilihat pada Lampiran A-2. Sedangkan nilai kt didapat dari tabel perbandingan antara kt dan

r/d berdasarkan D/d-nya, dimana r adalah jari-jari notch, d adalah diameter poros yang lebih kecil, dan D adalah diameter poros yang lebih besar. Tabel ini dapat

dilihat pada Lampiran A-3. Perlu dicatat bahwa bila tidak terdapat notch, maka nilai q = 0 sehingga nilai kf menjadi 1. Sedangkan untuk nilai kfsm, ASME

merekomendasikan nilainya sebesar 1.

Bila pembebanannya berbeda, maka persamaan untuk mencari diameter poros yang aman berubah. Misalnya bila pembebanan menjadi fluctuating

bending dan fluctuating torsion, maka persamaannya menjadi:

3 1 ut 2 m fsm 2 m fm f 2 a fs 2 a f f S ) T (k 4 3 ) M (k S ) T (k 4 3 ) M (k π N 32 d ⎪ ⎪ ⎭ ⎪⎪ ⎬ ⎫ ⎪ ⎪ ⎩ ⎪⎪ ⎨ ⎧ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⋅ ⋅ + ⋅ + ⋅ ⋅ + ⋅ ⋅ ⋅ =

dengan M dan T adalah momen bending dan torsi, lambang a adalah alternating dan m adalah rata-rata, dan Sut adalah kekuatan tarik material poros.

2.3.2.6 Toleransi Poros

Toleransi untuk poros lebih berfokus pada masalah toleransi poros dan lubangnya serta toleransi kekasaran permukaan. Untuk toleransi poros dan lubangnya, hal pertama yang perlu diperhatikan adalah tentang suaian. Suaian ini dapat dibagi menjadi tiga jenis, yaitu:

o Suaian longgar, yaitu suaian yang selalu akan menghasilkan kelonggaran. o Suaian paksa, yaitu suaian yang selalu akan menghasilkan kerapatan. o Suaian pas, yaitu suaian yang dapat menghasilkan kelonggaran ataupun

kerapatan.

Untuk menjelaskan ketiga jenis suaian di atas, dapat dilihat gambar 2.14 berikut.

Sebelum menentukan jenis suaian yang akan dipakai, pertama-tama perlu dipilih basis suaian yang tepat. Basis suaian ini ada dua jenis, yaitu basis lubang dan basis poros. Pada basis lubang, berbagai jenis suaian dapat dicapai dengan memilih toleransi poros (dengan cara menggerinda poros sampai ke ukuran yang sesuai). Sedangkan pada basis poros, berbagai jenis suaian dicapai dengan memilih toleransi lubang (dengan cara menggunakan berbagai pahat reamer). Oleh sebab itu, pada umumnya dipilih basis lubang (karena harga pahat reamer sangat mahal) kecuali pada kondisi tertentu (seperti poros dengan diameter sama yang harus dihubungkan dengan berbagai komponen yang memiliki jenis suaian yang berbeda, sehingga lebih baik menggunakan basis poros dan menyesuaikan toleransi lubang untuk menghindari kesalahan) [6].

Selanjutnya, perlu dipilih jenis kualitas suaian. Jenis kualitas suaian ini ada empat, yaitu:

o Sangat cermat, untuk komponen dengan sifat ketertukaran tinggi dan berbagai alat ukur.

o Cermat, untuk komponen mesin pada umumnya seperti mesin perkakas, kompresor, motor bakar, motor listrik, dan sebagainya.

o Agak cermat, untuk alat transmisi, roda untuk ban mesin dengan bantalannya, kopling, batang penggeser pada roda gigi, dan sebagainya. o Kurang cermat, untuk komponen yang tidak kritis tetapi jaminan sifat

ketertukarannya masih ditekankan.

Setelah memilih kualitas suaian, barulah dipilih jenis suaiannya. Jenis suaian ini dipilih berdasarkan kebutuhan dan fungsinya. Dari standar ISO, ada beberapa jenis suaian yang umum dipakai, yaitu suaian kempa, tekan, jepit, sorong, lepas, jalan teliti, jalan, jalan longgar, dan sangat longgar. Fungsi penggunaan dari masing-masing suaian tersebut dapat dilihat pada tabel standar ISO yang berisi angka toleransi berdasarkan jenis dan kualitas suaian yang dilampirkan pada Lampiran A-4. Untuk mengubah angka toleransi dari nilai ISO ke nilai metrik, dapat digunakan tabel konversi yang dibuat ISO yang dapat dilihat pada Lampiran A-5 untuk toleransi lubang dan Lampiran A-6 untuk toleransi poros.

Selanjutnya adalah mengenai toleransi kekasaran permukaan. Kekasaran permukaan terjadi akibat adanya berbagai penyimpangan pada proses produksi,

sehingga permukaan geometri ideal (permukaan yang dianggap memiliki bentuk yang sempurna) tidak mungkin dapat dibuat [6]. Permukaan yang dihasilkan pasti memiliki tonjolan dan lekukan dalam skala mikroskopik. Adanya tonjolan dan lekukan inilah yang biasa disebut kekasaran permukaan.

Standar yang biasa dipakai dalam prakteknya adalah nilai Ra, yaitu harga

rata-rata aritmetik bagi harga absolutnya jarak antara profil terukur dengan profil tengah. Nilai Ra ini biasanya dipakai berdasarkan standar ANSI yang

menghubungkan nilai Ra dengan proses pengerjaan permukaan yang digunakan.

Tabel hubungan ini dapat dilihat pada Lampiran A-7.

2.3.3 Ball Bearing

Ball bearing adalah jenis bantalan rotasi anti gesek yang mengandung

elemen berputar dalam bentuk bola baja [8]. Bola baja disini berada di antara dua cincin (cincin dalam dan cincin luar) serta dilindungi oleh penahan yang disebut retainer agar bola-bola tersebut tetap berada di tempatnya. Contoh gambar ball

bearing dapat dilihat pada Gambar 2.15.

Gambar 2.15 Ball bearing

Dalam pemilihan ball bearing, yang perlu diperhatikan adalah pemilihan diameter dalam dari cincin dalam, diameter luar dari cincin luar, penentuan beban dan kecepatan putar yang akan dialami bearing, material bearing, dan fitur khusus yang diinginkan atau diperlukan dalam desain. Pemilihan ini dapat dilakukan dengan mudah bila telah diketahui batasan-batasan tersebut dengan cara mencari dalam katalog. Salah satu produsen ball bearing yang cukup terkenal adalah SKF. Dalam situsnya, SKF menyediakan pencarian jenis ball bearing dengan kategori

pilihan tertentu. Kita tinggal memasukkan criteria yang diinginkan, kemudian komputer akan menyaring produk bearing yang sesuai.

Untuk menentukan apakah pilihan kita sesuai atau tidak, kita tinggal memeriksanya dengan menghitung umur fatigue dari bearing dengan persamaan:

3 P C L ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

dimana L adalah umur fatigue ball bearing, C adalah basic dynamic load rating, dan P adalah beban yang ditanggung oleh ball bearing. C bisa didapat dari spesifikasi pabrik pembuat ball bearing, sedangkan P dihitung dengan persamaan:

a r Y F F V X P= ⋅ ⋅ + ⋅

dimana X adalah faktor radial, V adalah faktor rotasi, Fr adalah gaya arah radial, Y

adalah faktor thrust, dan Fa adalah gaya arah aksial. Faktor-faktor yang diperlukan

dapat dicari dari tabel yang dibuat SKF. Tabel ini dapat dilihat pada Lampiran A-8.

2.3.4 Pegas Helix Tekan

Pegas adalah komponen yang dibuat dengan konfigurasi tertentu agar dapat menghasilkan gaya akibat adanya defleksi dan/atau dapat menyimpan energi potensial [3]. Pegas yang digunakan dalam perancangan gearbox pada kesempatan kali ini adalah pegas jenis helix tekan. Pegas ini umum digunakan dan pada gearbox yang akan dirancang digunakan dalam sistem kopling.

Pada perancangan pegas, perlu diperhatikan berbagai parameter penting, antara lain diameter kawat (d), diameter koil rata (D) yang merupakan rata-rata diameter dalam (Di) dan diameter luar (Do) koil, panjang bebas (Lf), panjang

rakitan (La), panjang kerja minimum (Lm), dan panjang solid (Ls), jumlah lilitan

total (Nt) dan aktif (Na), defleksi awal (yinitial), defleksi kerja (yworking), dan defleksi

clash (yclash), indeks pegas (C), konstanta pegas (k), kekuatan tarik (Sut) dan luluh

(Sys) material kawat pegas, gaya minimum dan maksimum yang terjadi, serta

safety factor untuk kondisi kerja (Ns) dan kondisi pegas solid (Ns shut). Agar lebih

jelas mengenai parameter-parameter tersebut, dapat dilihat Gambar 2.16a dan 2.16b. Selain parameter-parameter di atas, perlu diperhatikan juga kemungkinan terjadinya buckling (melengkung). Buckling ini dapat terjadi bila rasio Lf / D lebih

a b

Gambar 2.16 Beberapa parameter penting pegas [3] a. Parameter dasar pegas

b. Parameter jenis panjang dan defleksi pegas 2.4 Software Bantuan

2.4.1 Pemodelan dengan Pro/Engineer Wildfire 3.0

Pro/Engineer merupakan salah satu program CAD/CAM yang sering digunakan dalam dunia industri untuk pemodelan 3D solid dalam komputer. Penggunaan model 3D solid memberikan banyak keuntungan, diantaranya:

o Mempunyai volume dan permukaan.

o Mudah dianalisis bentuk fisiknya, seperti volume, massa, luas permukaan, penampang, dan lain-lain.

o Dapat memberikan visualisasi permukaan solid dengan sangat baik, dengan tekstur dan pewarnaan, atau dengan representasi wire frame.

Pro/Engineer memiliki beberapa karakteristik pemodelan, yaitu berbasis fitur (feature based), parametrik (parametric) dan asosiatif (associate).

o Model Berbasis Fitur

Fitur adalah komponen utama, objek terkecil atau paling sederhana yang dapat dibuat dan digunakan untuk membangun benda 3 dimensi. Model berbasis fitur berarti model disusun dari beberapa fitur seperti protrusion,

cut, datum dan sebagainya.

o Parametrik

Desain yang dibuat dengan Pro/Engineer adalah parametrik, berarti bentuk dan ukuran model 3D yang dibuat dapat diatur dari atribut-atribut (dimensi

dan constraint) yang dimiliki oleh fitur pembentuknya. Pengaturan atribut ini dapat dilakukan dengan menggunakan aturan atau persamaan yang disebut hubungan.

o Asosiatif

Pro/Engineer dibuat dengan satu struktur data dengan kemampuan perubahan pada sistem sehingga setiap perubahan pada suatu proses desain akan diteruskan ke seluruh proses desain sampai ke proses manufaktur. Sehingga bila terjadi perubahan pada suatu model acuan, maka semua model lain yang berhubungan akan ikut mengalami perubahan.

2.4.1.1 Pemodelan Sketsa

Beberapa feature yang menyusun sebuah model part selalu diawali dengan pendefinisian sketsa. Pendifinisian sketsa adalah membuat polycurve pada suatu bidang datar yang telah ditentukan. Fasilitas yang disediakan oleh Pro/Engineer dalam sketcher base adalah entity tool (konstruksi geometri),

geometry editor (trim, copy, mirror), constraint-tools dan dimension-tools.

Lembar kerja pada modul sketsa dapat dilihat pada Gambar 2.17 berikut.

Gambar 2.17 Lembar kerja modul sketch 2.4.1.2 Pemodelan Part

Pemodelan part dalam Pro/Engineer adalah pemodelan yang berbasis fitur. Fitur awal yang akan menjadi referensi bagi fitur berikutnya harus

didefinisikan terlebih dahulu. Fitur ini dapat berupa datum atau protrusion, dan tidak mungkin berupa fitur negatif seperti cut atau hole.

Sebelum memulai pemodelan part, ada beberapa setup model yang dapat diatur sesuai kebutuhan, diantaranya material, satuan (unit), massa jenis (density), dan sebagainya. Pendefinisian material akan berguna untuk keperluan finite element

analysis (FEA), sedangkan massa jenis berguna untuk keperluan analisis massa.

Fitur-fitur yang digunakan dalam pemodelan part dapat dikelompokkan menjadi non-machined feature dan basic-machined feature. Yang termasuk dalam kelompok non-machined feature adalah datum dan protrusion. Datum merupakan tempat rujukan atribut-atribut yang melengkapi fitur. Protrusion merupakan fitur yang berfungsi untuk menambahkan material pada suatu model. Protrusion ini ada beberapa jenis, seperti extrude, revolve, sweep, dan blend.

Sedangkan fitur yang termasuk basic-machined feature adalah hole,

round, chamfer, shell dan draft. Hole adalah proses pembuatan lubang pada model

dengan posisi menurut sistem koordinat tertentu. Round adalah proses penumpulan sisi-sisi model yang tajam dengan radius penumpulan tertentu.

Chamfer adalah proses penumpulan sisi/sudut model yang tajam dengan

kemiringan penumpulan tertentu. Shell adalah proses pembuatan kerangka dari suatu model pejal. Sedangkan draft adalah kemiringan suatu permukaan terhadap suatu permukaan terhadap suatu permukaan referensi sepanjang sumbu netral. Lembar kerja modul part dapat dilihat pada Gambar 2.18.

2.4.1.3 Pemodelan Assembly

Assembly merupakan proses merakit suatu komponen (part atau sub-assembly) ke dalam suatu sistem dengan kondisi batas (constraint) yang mengikat

komponen tersebut pada suatu referensi yang ada. Perintah-perintah yang ada dalam pemodelan assembly diantaranya adalah assemble, create dan advanced

utility. Assemble adalah memanggil suatu komponen dari suatu file yang sudah

ada (bisa file part atau file assembly yang lain), termasuk di dalamnya pendefinisian constraint. Create adalah pembuatan komponen dalam modul

sub-assembly. Sedangkan advanced utility adalah kumpulan perintah manipulasi suatu

komponen assembly seperti replace, repeat, copy dan cut out.

Fitur-fitur yang ada dalam pemodelan assembly sama seperti fitur yang terdapat pada pemodelan part. Dalam pemodelan assembly digunakan constraint untuk membatasi gerakan antara part yang satu dengan yang lainnya. Contoh constraint yang umum digunakan adalah mate, align, insert dan sistem koordinat.

Gambar 2.18 Lembar kerja modul part 2.4.2 Perhitungan Kekuatan Roda Gigi dengan MITCalc

MITCalc adalah software perhitungan desain kekuatan untuk komponen elemen mesin. Software ini memiliki banyak versi, seperti perhitungan untuk roda gigi eksternal dan internal, perhitungan untuk puli, perhitungan untuk poros, dan sebagainya. Yang digunakan pada kesempatan kali ini adalah perhitungan untuk roda gigi lurus atau helix eksternal (dengan satuan metrik).

Perhitungan pada MITCalc dirancang untuk membuat desain (baik secara manual ataupun otomatis) dan memeriksa geometri, dimensi serta kekuatan dari roda gigi lurus atau helix. Untuk mendukung perhitungan yang sistematik, program MITCalc ini menggunakan basis program Microsoft Excel. Aplikasi program ini dapat digunakan untuk:

o Proses desain otomatis untuk sistem transmisi dengan beberapa persyaratan input minimum.

o Proses desain untuk faktor safety tertentu. o Perhitungan parameter geometri secara lengkap. o Optimasi desain gigi dengan koreksi yang benar.

o Perhitungan parameter kekuatan dan pemeriksaan faktor keamanan.

o Perhitungan tambahan (pemeriksaan dimensi, desain roda gigi, perhitungan parameter lainnya).

o Pembuatan gambar 2D dan 3D dengan sistem CAD.

Untuk dapat melakukan semua fungsi-fungsi di atas, MITCalc menggunakan berbagai algoritma dari standar-standar yang ada seperti AGMA, ANSI, ISO, DIN, BS, dan literatur khusus lainnya. Beberapa dokumen standar yang dipakai contohnya antara lain AGMA 2001-C95, AGMA 2001-D04, AGMA 908-B89/95, ISO 6336, ISO 1328, ANSI B6.1-1968, DIN 3990, dan lain-lain. Contoh lembar kerja perhitungan dapat dilihat pada Gambar 2.19.

Untuk memulai perhitungan, pertama-tama perlu dilakukan pemasukan data pada bagian input section. Input section ini dibagi menjadi beberapa bagian, yaitu options of basic input parameters, options of material, loading conditions,

operational, and production parameters, parameters of the cutting tool and tooth profile, design of a module and geometry of toothing, serta correction of toothing.

Untuk melakukan perhitungan desain otomatis, cukup memasukkan data pada dua bagian pertama kemudian tinggal pilih automatic design.

Untuk merancang roda gigi sendiri, kita perlu memasukkan semua data yang telah kita rancang. Selanjutnya tinggal dilihat pada bagian result section untuk mengetahui apakah hasil rancangan kita dapat digunakan atau tidak. Parameter terpenting adalah hasil safety factor yang nilainya harus di atas 1. Bila di atas 1, artinya aman. Sebaliknya, bila kurang dari 1 berarti tidak aman (gagal).

![Gambar 2.6 Kesalahan pitch tunggal dan kumulatif [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4324508.2913734/9.892.211.723.540.740/gambar-kesalahan-pitch-tunggal-kumulatif.webp)

![Gambar 2.7 Kesalahan profil total [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4324508.2913734/10.892.246.684.128.396/gambar-kesalahan-profil-total.webp)

![Gambar 2.13 Variasi metode pemasangan alat pelengkap pada poros [3]](https://thumb-ap.123doks.com/thumbv2/123dok/4324508.2913734/14.892.180.762.728.931/gambar-variasi-metode-pemasangan-alat-pelengkap-poros.webp)

![Gambar 2.14 Gambar simulasi jenis suaian [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4324508.2913734/17.892.180.758.317.422/gambar-gambar-simulasi-jenis-suaian.webp)