PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

Oleh :

ABDUL NASIR ARIFIN

NPM. 0431010120

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Sodium Chloride Dengan

Proses Mulriple-effect Evaporation”, dimana Tugas Akhir ini merupakan tugas

yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Sodium Chloride Dengan Proses

Mulriple-effect Evaporation” ini disusun berdasarkan pada beberapa sumber yang

berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Bapak Ir. L. Urip Widodo, MT

selaku dosen pembimbing.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , April 2011

dengan kapasitas 45.000 ton sodium chloride/tahun dalam bentuk solid. Pabrik

beroperasi secara continuous selama 24 jam proses dan 330 hari kerja dalam

setahun.

Kegunaan terbesar dari sodium chloride adalah pada bidang industri kimia

makanan, dimana sodium chloride mempunyai kegunaan utama sebagai pencegah

gejala kekurangan yodium, yang dapat mengakibatkan beberapa penyakit seperti

gondok, masalah kelenjar thyroid, dan penurunan mental. Secara singkat, uraian

proses dari pabrik sodium chloride sebagai berikut :

Pertama-tama garam rakyat diencerkan, kemudian dicampur dengan

NaOH dan Na2CO3. Campuran kemudian difiltrasi dan dikristalisasi dengan

multiple-effect evaporator. Kristal kemudian difiltrasi dari mother liquor,

kemudian dikeringkan dan dihaluskan sampai dengan 100 mesh sebagai produk

sodium chloride untuk keperluan industri kimia dan farmasi.

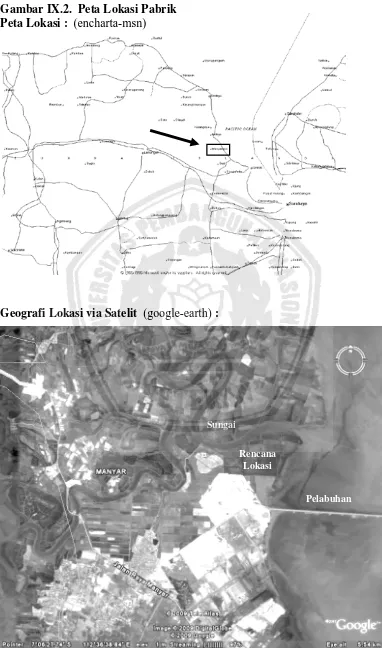

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 194 orang

Sistem Operasi : Continuous

* Fixed Capital Investment (FCI) : Rp. 29.235.158.000

* Working Capital Investment (WCI) : Rp. 7.769.405.000

* Total Capital Investment (TCI) : Rp. 37.004.563.000

* Biaya Bahan Baku (1 tahun) : Rp. 62.342.970.000

* Biaya Utilitas (1 tahun) : Rp. 14.703.570.000

- Steam = 621.576 lb/hari

- Air pendingin = 192 M3/hari

- Listrik = 10.800 kWh/hari

- Bahan Bakar = 4.776 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 93.232.854.000

* Hasil Penjualan Produk (Sale Income) : Rp. 109.355.884.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 19%

* Internal Rate of Return : 20,53%

* Rate On Investment : 18,71%

* Rate On Equity : 21,16%

* Pay Out Periode : 4,3 Tahun

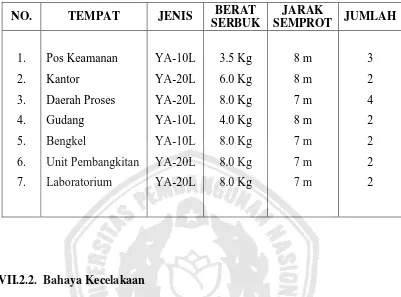

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

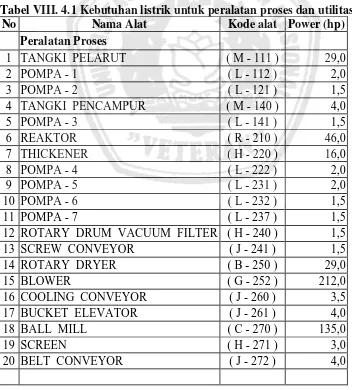

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

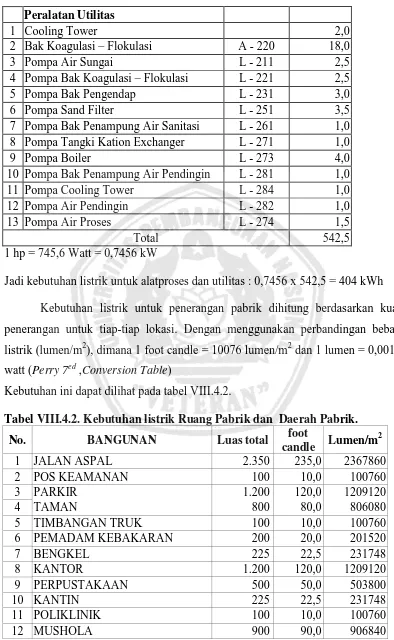

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

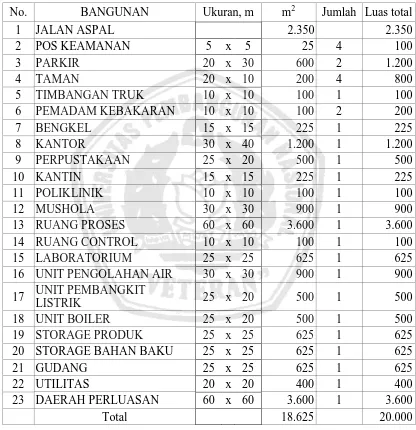

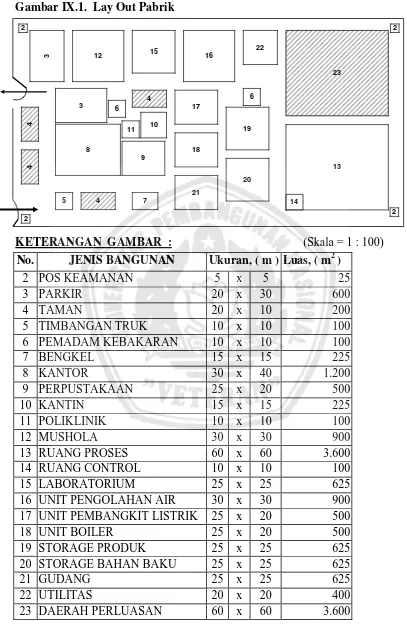

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I.1. Latar Belakang

Garam pertama kali diketemukan pada jaman perunggu dan dikembangkan

pertama kali oleh bangsa Assyri untuk kebutuhan militer, dan kemudian

dikembangkan proses dan teknologinya oleh bangsa Romawi.

Perencanaan pabrik sodium chloride ini memiliki tujuan utama yaitu untuk

memenuhi kebutuhan dalam negeri dimana kebutuhan akan sodium chloride ini

cenderung meningkat setiap tahunnya. Disamping itu mengingat produk sodium

chloride ini juga merupakan produk yang berorientasi pasar, maka perencanaan

pabrik sodium chloride ini juga dipakai sebagai produk komoditi ekspor sehingga

mampu meningkatkan devisa negara.

Industri sodium chloride di Indonesia mempunyai perkembangan yang

stabil, hal ini dapat dilihat dengan berkembangnya industri-industri makanan siap

saji dan industri kimia pengawetan makanan dan minuman di Indonesia. Pendirian

pabrik sodium chloride di Indonesia mempunyai peluang investasi yang

I.2. Manfaat

Kegunaan terbesar dari sodium chloride adalah pada bidang industri kimia

makanan, dimana sodium chloride mempunyai kegunaan utama sebagai pencegah

gejala kekurangan yodium, yang dapat mengakibatkan beberapa penyakit seperti

gondok, masalah kelenjar thyroid, dan penurunan mental. Kegunaan lain dari

sodium chloride dapat dilihat pada industri kimia proses seperti : pengawetan

daging dan ikan, susu, dan pengolahan makanan yang sehat.

I.3. Aspek Ekonomi

Kebutuhan sodium chloride di Indonesia, mengalami fluktuasi berdasarkan

permintaan pasar. Hal ini bisa dilihat pada tabel berikut :

Tahun Kebutuhan Indonesia

(ton/th)

2003 144.209 2004 149.250 2005 173.375 2006 199.381 2007 219.319 Sumber : Deperindag Jawa Timur , 2007

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk

dengan tahun produksi.

y = 20.035x - 39.993.269

-50.000 100.000 150.000 200.000 250.000

K

ap

as

it

as

(

k

g/

th

Dari grafik diatas, dengan metode regresi linier, maka didapat persamaan untuk

mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 20.035 X -39.993.269

Keterangan : Y = kapasitas (ton/th)

X = Tahun ke-n

Pabrik ini direncanakan beroperasi pada tahun 2012, sehingga untuk mencari

kapasitas pada tahun 2012, maka X = 2012.

Kapasitas pada tahun 2012 :

Y = [20.035 x 2012] -39.993.269

= 317.151 ton/th

Untuk rencana kapasitas produksi pabrik ini digunakan 15% dari kapasitas

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Garam rakyat (Kaufmann ; Wikipedia.; Perry 7ed)

Nama Lain : Crude Sea Salt

Rumus Molekul : NaCl (komponen utama)

Rumus Bangun : Na – Cl

Berat Molekul : 58,5

Warna : putih

Bau : tidak berbau

Bentuk : kristal

Specific Gravity : 2,163

Melting Point : 800,4°C

Boiling Point : 1413°C

Solubility, Cold Water : 35,7 kg/ 100 kg H2O (H2O=0°C)

Solubility, Hot Water : 39,8 kg/ 100 kg H2O (H2O=100°C)

Komposisi Garam Rakyat : (Kaufmann : 59)

Komponen % Berat

NaCl 84,60%

CaSO4 1,02%

MgCl2 2,56%

MgSO4 0,81%

Impuritis 0,58%

H2O 10,43%

I.4.B. Caustic Soda (Wikipedia.; Perry 7ed)

Nama Lain : Soda Lye, Soda api

Rumus Molekul : NaOH (komponen utama)

Rumus Bangun : Na – OH

Berat Molekul : 40

Warna : tidak berwarna

Bau : berbau kaustik

Bentuk : larutan 48%

Specific Gravity : 2,130

Melting Point : 318,4°C

Boiling Point : 1390°C

Solubility, Cold Water : 42 kg/ 100 kg H2O (H2O=0°C)

Solubility, Hot Water : 347 kg/ 100 kg H2O (H2O=100°C)

Komposisi Caustic Soda : (PT. Asahimas Chemical)

Komponen % Berat

NaOH 48,00%

H2O 52,00%

I.4.C. Soda Ash (OCI soda ; Wikipedia.; Perry 7ed)

Nama Lain : Disodium carbonate

Rumus Molekul : Na2CO3 (komponen utama)

Rumus Bangun :

Berat Molekul : 106

Warna : putih

Bau : tidak berbau

Bentuk : serbuk

Specific Gravity : 2,533

Melting Point : 851°C

Boiling Point : terdekomposisi diatas 851°C

Solubility, Cold Water : 7,1 kg/ 100 kg H2O (H2O=0°C)

Solubility, Hot Water : 48,5 kg/ 100 kg H2O (H2O=104°C)

Komposisi Soda Ash : (OCI Chemical Corp.)

Komponen % Berat

Na2CO3 99,80%

Na2SO4 0,10%

NaCl 0,08%

H2O 0,02%

Produk :

I.4.D. Sodium Chloride (chemie.de ; chemicalland21.com)

Nama Lain : Sodium Chloride, Garam meja

Rumus Molekul : NaCl

Rumus Bangun : Na – Cl

Berat Molekul : 58,5

Warna : putih

Bau : tidak berbau

Bentuk : kristal

Specific Gravity : 2,163

Melting Point : 800,4°C

Boiling Point : 1413°C

Solubility, Cold Water : 35,7 kg/ 100 kg H2O (H2O=0°C)

Solubility, Hot Water : 39,8 kg/ 100 kg H2O (H2O=100°C)

Komposisi produk : kadar minimum 90% (Keyes : 169)

Kegunaan produk utama sodium chloride : (Keyes : 169)

1. Industri kimia makanan, bumbu penyedap

2. Industri kimia pengawet makanan

3. Industri kimia lainnya : produksi berbasis natrium, tekstil, susu, refrigerasi,

II.1. Macam Proses

Beberapa tahun perkembangan dalam teknologi, pembuatan sodium

chloride dilakukan dengan beberapa macam bahan baku alami, adapun macam

pembuatan sodium chloride adalah :

II.1.A. Pembuatan Sodium Chloride

Dengan Proses Multiple-Effect Evaporation

II.1.B. Pembuatan Sodium Chloride Dengan Proses Open Pan

II.1.C. Pembuatan Sodium Chloride Dengan Proses Rock Salt Mining

II.1.D. Pembuatan Sodium Chloride Dengan Proses Solar Evaporation

Keterangan Proses :

II.1.A. Pembuatan Sodium Chloride

Pada proses ini biasanya digunakan saturated brine (leburan garam jenuh)

alami, yang terkandung didalam tanah atau danau. Saturated brine dapat juga

diperoleh dari hasil samping produksi natrium carbonate dengan proses Solvey.

Pertama-tama saturated brine (leburan garam) dari air dalam tanah dengan

kadar H2S yang terlarut dalam garam NaCl maksimum 0.015%. Perlakuan

pendahuluan dari bahan baku brine adalah dengan aerasi untuk menghilangkan

kandungan hidrogen sulfide. Penambahan sedikit chlorine dimaksudkan untuk

mempercepat penghilangan H2S dalam brine. Brine setelah proses aerasi,

kemudian diumpankan dalam tangki pengendap untuk mengendapkan lumpur atau

solid yang tidak diinginkan. Pengendapan dibantu dengan penambahan campuran

caustic soda, soda ash dan brine sehingga didapat larutan garam.

Setelah proses pengendapan, kemudian larutan garam dipekatkan pada

evaporator multi efek. Larutan garam pekat kemudian dicuci dengan brine untuk

memurnikan garam. Larutan garam kemudian difiltrasi pada filter untuk proses

pemisahan garam dan larutan brine. Garam yang terpisah kemudian ditambahkan

kalium yodat untuk penambahan kandungan yodium pada garam sehingga

dihasilkan sodium chloride. Sodium chloride kemudian dikeringkan pada dryer

dan kemudian disaring untuk mendapatkan ukuran yang seragam. Sodium

chloride kemudian diap dikemas dan dipasarkan. Yields yang dihasilkan pada

II.1.B. Pembuatan Sodium Chloride Dengan Proses Open Pan

Pembuatan garam dengan proses open pan ini menggunakan bahan baku

brine yang berasal dari proses pemanasan air laut. Proses ini disebut juga proses

“Grainer”, dimana air laut dijenuhkan dengan cara memanaskan pada heater pada

suhu 230°F (110°C). Larutan brine panas kemudian diumpankan pada graveller

yang berfungsi untuk memisahkan calcium sulfate pada larutan brine. Larutan

brine kemudian didinginkan pada flasher dengan suhu yang dijaga agar garam

(NaCl) masih dalam kondisi larut dalam air.

Larutan brine dingin kemudian diumpankan ke open pan pan yang

berfungsi untuk menguapkan air dengan suhu operasi 205°F (96°C) sehingga

dihasilkan kristal garam yang kemudian dipisahkan dari mother liquor pada

centrifuge. Mother liquor kemudian direcycle kembali pada open pan pan,

sedangkan kristal garam yang terpisah kemudian ditambahkan kalium yodat untuk

penambahan kandungan yodium pada garam sehingga dihasilkan sodium chloride.

Sodium chloride kemudian dikeringkan pada dryer dan kemudian disaring untuk

mendapatkan ukuran yang seragam. Sodium chloride kemudian diap dikemas dan

II.1.C. Pembuatan Sodium Chloride Dengan Proses Rock Salt Mining

Penambangan garam (NaCl) yang telah dilakukan pada beberapa tambang

garam dan didapat kualitasnya masih kurang bagus, dimana : warna garam agak

coklat, ada yang abu-abu. Kemurnian garam berkisar antara 98,5% sampai 99,4%.

Setelah penambangan batuan garam, batuan garam kemudian dihancurkan dengan

penghancur (crusher), dan kemudian dihancurkan lagi sampai mendapatkan

kualitas akhir.

Beberapa peralatan yang umum digunakan dalam penambangan garam ini

adalah beberapa buah penghalus (grinder) dan screen dengan berbagai ukuran.

Penggunaan garam dengan kualitas rendah mempunyai harga jual yang rendah

pula, akan tetapi masih diperlukan pada industri ice cream maupun industri kulit.

II.1.D. Pembuatan Sodium Chloride Dengan Proses Solar Evaporation

Pada proses ini, merupakan proses paling tradisional, dibandingkan proses

yang telah diuraikan diatas. Garam dengan proses penguapan air laut dengan

tenaga surya ini, sangat bergantung pada kondisi iklim pada daerah yang

diaplikasikan serta bergantung pada luas areanya. Dengan kondisi air laut yang

rata-rata mengandung padatan sekitar 3,7%, setelah melewati proses kristalisasi,

hanya mampu menghasilkan garam dengan kemurnian 75 %. Kemudian dengan

proses penghancuran, pencucian, pengeringan, dan klasifikasi, kadar garam dapat

II.2. Seleksi proses

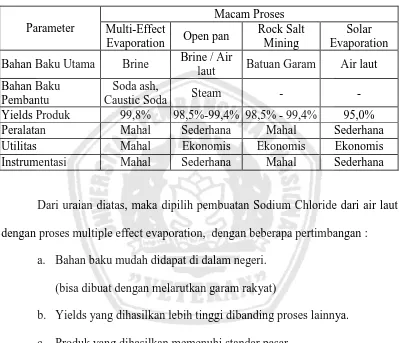

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

Tabel II.1. Seleksi Proses

Parameter

Macam Proses Multi-Effect

Evaporation Open pan

Rock Salt Mining

Solar Evaporation

Bahan Baku Utama Brine Brine / Air

laut Batuan Garam Air laut Bahan Baku

Pembantu

Soda ash,

Caustic Soda Steam - -

Yields Produk 99,8% 98,5%-99,4% 98,5% - 99,4% 95,0%

Peralatan Mahal Sederhana Mahal Sederhana

Utilitas Mahal Ekonomis Ekonomis Ekonomis

Instrumentasi Mahal Sederhana Mahal Sederhana

Dari uraian diatas, maka dipilih pembuatan Sodium Chloride dari air laut

dengan proses multiple effect evaporation, dengan beberapa pertimbangan :

a. Bahan baku mudah didapat di dalam negeri.

(bisa dibuat dengan melarutkan garam rakyat)

b. Yields yang dihasilkan lebih tinggi dibanding proses lainnya.

II.3. Uraian Proses

Flowsheet Pengembangan :

Pada pra rencana Sodium Chloride ini dapat dibagi menjadi 3 Unit proses,

dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian dan penjelasan proses adalah sebagai berikut :

Pertama-tama garam rakyat dengan kadar NaCl 84,6% dilarutkan pada

tangki pelarut M-111 dengan penambahan air proses dari utilitas, sehingga

menjadi larutan garam 23,3%. Untuk persiapan bahan baku soda, caustic soda dan

soda ash , pertama-tama larutan caustic soda 48% dari F-120 dicampur dengan

soda ash dari silo F-130 dalam tangki pencampur M-140. Campuran soda dan

larutan garam kemudian direaksikan dalam reaktor R-210.

S C C W R W T P

LI L - 222 F - 221

9 32

FC 1

L - 231 TCPC

LC

L - 232 PC LC LC G-234 E -233 F-235 TI PC

H - 220

V-230 A V-230 B V-230 C

LC 832 1 11 129,86 1 13 95,38 1 15 60 1 10 129,86 0,18 12 95,38 0,13 14 60,00 0,13

L - 112 3 30 1 WC F-110 Garam Rakyat 1 30 1 LC M-111 WC F-130

Na2CO3

LI L - 121 F - 120

4 30 FC 1

NaOH

L - 141 LC M-140 5 30 1 6 30 1 7 32 1 LC R-210 Wasted Gas

F - 310

Sodium Chloride

WC

Udara

B - 250 G-252 E-253 H-251 FC TC 19 100 20 100 21 100 22 100 120 1 1 1 1 23 32 1 J - 260

J - 261 1

C - 270

H-271 26 32 1

J - 272 24 32 1 25 32 1 J - 241

Reaksi yang terjadi : (Shreve's : 232)

Reaksi-1. CaSO4(Aq) + 2 NaOH(Aq) → Na2SO4(S) + Ca(OH)2(Aq)

Reaksi-2. MgCl2(Aq) + 2 NaOH(Aq) → 2 NaCl(S) + Mg(OH)2(Aq)

Reaksi-3. MgSO4(Aq) + 2 NaOH(Aq) → Na2SO4(S) + Mg(OH)2(Aq)

Reaksi-4. Ca(OH)2(Aq) + Na2CO3(S) → 2 NaOH(S) + CaCO3(S)

Reaksi-5. Mg(OH)2(Aq) + Na2CO3(S) → 2 NaOH(S) + MgCO3(S)

Reaktor dijaga kondisi operasinya pada tekanan 1 atm dan suhu kamar 32°C.

Reaksi yang terjadi bersifat eksotermis maka digunakan air pendingin yang

dilewatkan pada jaket pendingin untuk menjaga kondisi operasi.

Produk reaktor kemudian dialirkan ke thickener H-220 untuk proses

pemisahan cake dan filtrat. Cake berupa limbah padat kemudian dialirkan ke

pengolahan limbah padat, sedangkan filtrat berupa larutan brine ditampung

sementara pada tangki F-221. Larutan brine kemudian dipekatkan dan dikristalkan

pada multiple effect evaporator V-230 sampai menjadi kristal garam sodium

chloride dengan kadar 95%. Campuran kristal dan mother liquor kemudian

ditampung pada tangki F-236.

Campuran kemudian difiltrasi pada rotary drum vacuum filter H-240

untuk proses pemisahan cake dan filtrat. Filtrat berupa mother liquor kemudian

dibuang ke pengolahan limbah cair, sedangkan cake berupa kristal sodium

chloride kemudian dikeringkan pada rotary dryer B-250 dengan bantuan screw

Pada rotary dryer B-250 terjadi proses pengeringan kristal sodium chloride

pada suhu 100°C dengan bantuan udara panas secara berlawanan arah. Udara

panas dan padatan terikut kemudian dipisahkan pada cyclone H-251 , dimana

udara panas dibuang ke pengolahan limbah gas, sedangkan padatan terikut

diumpankan secara bersamaan dengan produk bawah rotary dryer menuju ke

cooling conveyor J-260 untuk proses pendinginan sampai suhu kamar (32°C).

Kristal sodium chloride kemudian diumpankan dengan bucket elevator

J-261 menuju ke ball mill C-270 untuk dihaluskan 100 mesh. Kristal kemudian

disaring pada screen H-271, dimana produk yang tidak lolos saringan direcycle

kembali ke ball mill dengan belt conveyor J-272 dan produk kristal sodium

chloride ukuran 100 mesh kemudian ditampung pada silo sodium chloride F-310

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

1. TANGKI PELARUT ( M - 111 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Garam rakyat dr F-110 * Lar. brine ke R-210

NaCl 5691,0420 NaCl 5691,0420

CaSO4 68,6154 CaSO4 68,6154

MgCl2 172,2112 MgCl2 172,2112

MgSO4 54,4887 MgSO4 54,4887

Impuritis 39,0166 Impuritis 39,0166

H2O 701,6261 H2O 20880,5712

6727,0000 26905,9451

* Air proses dr utilitas

H2O 20178,9451

2. REAKTOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Lar. brine dr M-111 * Campuran ke H-220

NaCl 5691,0420 - Liquid :

CaSO4 68,6154 NaCl 5903,1337

MgCl2 172,2112 Na2SO4 8,0077

MgSO4 54,4887 NaOH 232,7931

Impuritis 39,0166 H2O 21132,7638

H2O 20880,5712 27276,6983

26905,9451 - Solid :

* NaOH 48% dr F-120 Na2SO4 128,1132

NaOH 232,7932 Na2CO3 14,6881

H2O 252,1926 CaCO3 50,4525

484,9858 MgCO3 190,4130

* Na2CO3 dr F-130 Impuritis 39,6347

Na2CO3 308,4508 423,3015

Impuritis 0,6181

309,0689

3. TANGKI PENCAMPUR ( M - 140 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* NaOH 48% dr F-120 * Campuran ke R-210

NaOH 232,7932 NaOH 232,7932

H2O 252,1926 Na2CO3 308,4508

484,9858 Impuritis 0,6181

* Na2CO3 dr F-130 H2O 252,1926

Na2CO3 308,4508 794,0547

Impuritis 0,6181

309,0689

794,0547 794,0547

4. THICKENER ( H - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran ke H-220 * Brine ke F-221

- Liquid : NaCl 5785,0802

NaCl 5903,1337 Na2SO4 7,8440

Na2SO4 8,0077 NaOH 228,1561

NaOH 232,7931 H2O 20710,0840

H2O 21132,7638 26731,1643

27276,6983

- Solid : * Limbah padat

Na2SO4 128,1132 NaCl 118,0535

Na2CO3 14,6881 Na2SO4 128,2769

CaCO3 50,4525 NaOH 4,6370

MgCO3 190,4130 Na2CO3 14,6881

Impuritis 39,6347 CaCO3 50,4525

423,3015 MgCO3 190,4130

Impuritis 39,6347

H2O 422,6798

968,8355

5. MULTIPLE EFFECT EVAPORATOR ( V - 230 )

Neraca Massa Evaporator Efek-1 :

Masuk Berat (kg/j) Keluar Berat (kg/j)

* Larutan dr F-221 * Larutan ke V-230 B

NaCl 5785,0802 NaCl 5785,0802

Na2SO4 7,8440 Na2SO4 7,8440

NaOH 228,1561 NaOH 228,1561

H2O 20710,0840 H2O 13829,5486

26731,1643 19850,6289

* Uap air

H2O 6880,5354

26731,1643 26731,1643

Neraca Massa Evaporator Efek-2 :

Masuk Berat (kg/j) Keluar Berat (kg/j)

* Larutan dr V-230 A * Larutan ke V-230 C

NaCl 5785,0802 NaCl 5785,0802

Na2SO4 7,8440 Na2SO4 7,8440

NaOH 228,1561 NaOH 228,1561

H2O 13829,5486 H2O 6949,0132

19850,6289 12970,0935

* Uap air

H2O 6880,5354

Neraca Massa Evaporator Efek-3 :

Masuk Berat (kg/j) Keluar Berat (kg/j)

* Larutan dr V-230 B * Larutan ke F-236

NaCl 5785,0802 NaCl 5785,0802

Na2SO4 7,8440 Na2SO4 7,8440

NaOH 228,1561 NaOH 228,1561

H2O 6949,0132 H2O 68,4778

12970,0935 6089,5581

* Uap air

H2O 6880,5354

12970,0935 12970,0935

6. ROTARY DRUM VACUUM FILTER ( H - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran produk dr V-230 * Cake basah ke B-250

NaCl 5785,0802 NaCl 5669,3786

Na2SO4 7,8440 Na2SO4 7,6871

NaOH 228,1561 H2O 12,0262

H2O 68,4778 5689,0919

6089,5581

* Air pencuci dr utilitas * Filtrat + Air pencuci ke WW

H2O 348,7288 NaCl 115,7016

Na2SO4 0,1569

NaOH 228,1561

H2O 405,1804

749,1950

7. ROTARY DRYER ( B - 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Cake basah ke H-240 * Kristal NaCl ke J-260

NaCl 5669,3786 NaCl 5612,6848

Na2SO4 7,6871 Na2SO4 7,6102

H2O 12,0262 H2O 5,6259

5689,0919 5625,9209

* Bahan ke H-251

NaCl 56,6938

Na2SO4 0,0769

H2O 6,4003

63,1710

5689,0919 5689,0919

8. CYCLONE ( H - 251 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran produk dr B-250 * Kristal NaCl ke E-260

NaCl 56,6938 NaCl 56,1269

Na2SO4 0,0769 Na2SO4 0,0761

H2O 6,4003 56,2030

63,1710 * Campuran ke WTP

NaCl 0,5669

Na2SO4 0,0008

H2O 6,4003

6,9680

9. COOLING CONVEYOR ( J - 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal NaCl dr B-250 * Kristal NaCl ke C-270

NaCl 5612,6848 NaCl 5668,8117

Na2SO4 7,6102 Na2SO4 7,6863

H2O 5,6259 H2O 5,6259

5625,9209 5682,1239

* Kristal NaCl dr H-251

NaCl 56,1269

Na2SO4 0,0761

56,2030

5682,1239 5682,1239

10. BALL MILL ( C - 270 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal NaCl dr E-260 * Kristal NaCl ke H-271

NaCl 5668,8117 NaCl 5952,2523

Na2SO4 7,6863 Na2SO4 8,0706

H2O 5,6259 H2O 5,9072

5682,1239 5966,2301

* Recycle dr H-271

NaCl 283,4406

Na2SO4 0,3843

H2O 0,2813

284,1062

11. SCREEN ( H - 351 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal NaCl dr C-270 * Kristal NaCl ke F-310

NaCl 5952,2523 NaCl 5668,8117

Na2SO4 8,0706 Na2SO4 7,6863

H2O 5,9072 H2O 5,6259

5966,2301 5682,1239

* Kristal NaCl ke C-270

NaCl 283,4406

Na2SO4 0,3843

H2O 0,2813

284,1062

Kapasitas produksi = 45.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

Satuan panas = kilokalori

1. TANGKI PELARUT ( M - 111 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Garam rakyat dr F-110 * Lar. brine ke R-210

NaCl 5975,5941 NaCl 7682,9067

CaSO4 68,6154 CaSO4 99,4923

MgCl2 172,2112 MgCl2 215,2640

MgSO4 62,6620 MgSO4 89,9064

Impuritis 46,8199 Impuritis 46,8199

H2O 3508,1305 H2O 104402,8560

9834,0331 112537,2453

* Air proses dr utilitas

H2O 100894,7255

∗ ∆HSolution 4275,9907 * Q serap 2467,504

2. TANGKI PENCAMPUR ( M - 140 )

Komponen Massa

[ kg/jam ]

CP

[kkal/kg.°C]

∆T = (T – Tref)

[ °C ]

H = m.CP.∆T

[ kkal ]

NaOH 232,7932 0,46 5 535,4244

Na2CO3 308,4508 0,25 5 385,5635

Impuritis 0,6181 0,24 5 0,7417

H2O 252,1926 1,00 5 1260,9630

794,0547 2182,6926

3. REAKTOR ( R - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Lar. brine dr M-111 * Campuran ke H-220

NaCl 7682,9067 - Liquid :

CaSO4 99,4923 NaCl 11156,9227

MgCl2 215,2640 Na2SO4 18,4978

MgSO4 89,9064 NaOH 749,5938

Impuritis 46,8199 H2O 147929,3466

H2O 104402,8560 159854,3609

112537,2453 - Solid :

* Campuran dr M-140 Na2SO4 215,2302

NaOH 535,4244 Na2CO3 25,7042

Na2CO3 385,5635 CaCO3 70,6335

Impuritis 0,7417 MgCO3 319,8938

H2O 1260,9630 Impuritis 66,5863

2182,6926 698,0480

∗ ∆H Reaksi 78687,2117 * Q serap 32854,7407

4. MULTIPLE EFFECT EVAPORATOR ( V - 230 )

Masuk Berat (kkal/j) Keluar Berat (kkal/j)

* Larutan dr F-221 * Larutan ke F-236

NaCl 7809,8583 NaCl 54669,0079

Na2SO4 12,9426 Na2SO4 90,5982

NaOH 524,7590 NaOH 3673,3132

H2O 103550,4200 H2O 2396,7230

111897,9799 60829,6423

* Q steam * Uap air

H2O 3635680,223 H2O 3400028,6777

* Q loss 286719,8828

3747578,2028 3747578,2028

5. BAROMETRIC CONDENSER ( E - 233 )

Masuk Berat (kkal/j) Keluar Berat (kkal/j)

* Uap air dr V-230C * Uap air ke G-234

H2O 3827297,8163 H2O 753074,6105

* Kondensat ke F-235

H2O 3057709,9207

* Q serap 16513,2851

6. ROTARY DRUM VACUUM FILTER ( H - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran produk dr V-230 * Cake basah ke B-250

NaCl 54669,0079 NaCl 5952,8475

Na2SO4 90,5982 Na2SO4 9,2245

NaOH 3673,3132 H2O 60,1310

H2O 2396,7230 6022,2030

60829,6423

* Air pencuci dr utilitas * Filtrat + Air pencuci ke WW

H2O 1743,6440 NaCl 156,1972

Na2SO4 0,2589

NaOH 524,7590

H2O 2025,9020

2707,1171

* Q loss 53843,9662

7. ROTARY DRYER ( B - 250 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Cake basah ke H-240 * Kristal NaCl ke J-260

NaCl 5952,8475 NaCl 88399,7856

Na2SO4 9,2245 Na2SO4 136,9836

H2O 60,1310 H2O 421,9425

6022,2030 88958,7117

* Udara panas * Bahan ke H-251

Udara 492627,4544 NaCl 892,9274

Na2SO4 1,3842

H2O 3675,3723

Udara 405121,2618

409690,9457

498649,6574 498649,6574

8. HEATER ( E - 253 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Udara bebas dr G-252 * Udara panas ke B-250

Udara 25927,7608 Udara 492627,4544

* Q supply 491262,8354 * Q loss 24563,1418

9. COOLING CONVEYOR ( J - 260 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Kristal NaCl dr B-250 * Kristal NaCl ke C-270

NaCl 88399,7856 NaCl 8333,1532

Na2SO4 136,9836 Na2SO4 12,9130

H2O 421,9425 H2O 39,3813

88958,7117 8385,4475

* Kristal NaCl dr H-241

NaCl 883,9987

Na2SO4 1,3698

885,3685 * Q serap 81458,6327

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

1. SILO GARAM RAKYAT ( F - 110 )

Fungsi : Menampung garam rakyat dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 12915 cuft = 366 m3

Diameter : 18 ft

Tinggi : 54 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

inlet

2. TANGKI PELARUT ( M - 111 )

Fungsi : Melarutkan garam rakyat dengan penambahan air proses.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 30oC (suhu kamar) - Waktu proses = 1 jam (Iowa DOT : 12)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 18 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,30 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 1,10 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 3,000 ft

Panjang blade : 0,750 ft

Lebar blade : 0,600 ft

Power motor : 29 hp

3. POMPA - 1 ( L - 112 )

Fungsi : Memindahkan bahan dari M-111 ke R-210

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 104,10 gpm

Total DynamicHead : 39,71 ft.lbf/lbm

Effisiensi motor : 80%

Power : 2,0 hp = 1,5 kW

Jumlah : 1 buah

4. TANGKI CAUSTIC SODA ( F - 120 )

Fungsi : menampung larutan NaOH 48% dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Masuk

Spesifikasi :

Volume : 1365 cuft = 39 M3

Diameter : 12 ft

Tinggi : 12 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

5. POMPA - 2 ( L - 121 )

Fungsi : Memindahkan bahan dari F-120 ke M-140.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 1,70 gpm

Total DynamicHead : 20,50 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

6. SILO SODA ASH ( F - 130 )

Fungsi : Menampung soda ash (sodium carbonate) dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 525 cuft = 15 m3

Diameter : 6 ft

Tinggi : 18 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

7. TANGKI PENCAMPUR ( M - 140 )

Fungsi : Mencampur larutan caustic soda 48% dengan soda ash.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 30oC (suhu kamar) - Waktu proses = 1 jam (Keyes : 672)

inlet

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 2 ft

Tinggi Shell : 4 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,28 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 0,10 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 3 buah impeller.

Diameter impeler : 0,667 ft

Panjang blade : 0,167 ft

Lebar blade : 0,134 ft

Power motor : 4 hp

Jumlah tangki : 1 buah

8. POMPA - 3 ( L - 141 )

Fungsi : Memindahkan bahan dari M-140 ke R-210.

Type : Centrifugal Pump

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 2,20 gpm

Total DynamicHead : 38,29 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

9. REAKTOR ( R - 210 )

Spesifikasi :

Fungsi : Mereaksikan brine dengan campuran NaOH dan Na2CO3.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pendingin.

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 18 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,30 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 1,10 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 3,000 ft

Panjang blade : 0,750 ft

Lebar blade : 0,600 ft

Sistem Pendingin

Diameter jaket : 9,09 ft

Tinggi jaket : 11,3 ft

Jaket spacing : 3/8 in

Tebal Jaket : 3/16 in

Jumlah reaktor : 1 buah

10. THICKENER ( H - 220 )

Fungsi : memisahkan padatan dan liquid dengan cara sedimentasi.

Type : silinder tegak , tutup atas datar dan tutup bawah conis

Dasar Pemilihan : Umum digunakan pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32°C (suhu bahan)

- Waktu proses= continuous filtration

Spesifikasi : (Perry 7ed : 18-73)

Kapasitas : 1575 cuft = 45 M3

Diameter : 12 ft

Tinggi : 18,3 ft

Tebal shell : 3/16 in Tebal tutup atas : ¼ in Tebal tutup bawah : ¼ in Panjang pengaduk : 10,8 ft

Speed : 25 ft/mnt (Perry 7ed : 18-69) Power : 16 hp (Perry 7ed : 18-73) Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

11. TANGKI SEMENTARA - 1 ( F - 221 )

Fungsi : menampung campuran bahan dari thickener H-220

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu operasi = suhu bahan - Waktu penyimpanan = 8 jam

Spesifikasi :

Volume : 8290 cuft = 235 M3

Diameter : 22 ft

Tinggi : 22 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

12. POMPA - 4 ( L - 222 )

Fungsi : Memindahkan bahan dari F-221 ke V-230A.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Masuk

Efek - 1 Feed (F)

Steam (S) 4,5 atm TS1=148oC

T1 L1 , x1

TS1 V1= F - L1

Efek - 2

T2 L2 , x2

TS2 V2= L1 - L2

Efek - 3

T3 L3 , x3

TS3 V3= L2 - L3

Condenser TS4

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 103,40 gpm

Total DynamicHead : 40,30 ft.lbf/lbm

Effisiensi motor : 80%

Power : 2,0 hp = 1,5 kW

Jumlah : 1 buah

13. MULTIPLE EFFECT EVAPORATOR ( V - 230 )

Fungsi : Memekatkan dan mengkristalkan larutan brine

Type : Standard Vertical Tube Evaporator ( calandria )

Dasar Pemilihan : sesuai untuk proses pemekatan larutan.

Spesifikasi efek-1 :

Bagian Shell :

Diameter evaporator = 12,0 ft

Diameter centerwall = 12,0 ft

Tinggi shell = 24,0 ft

Tebal shell = ¼ in

Tebal tutup = ¼ in

Tube Calandria :

Ukuran = 4 in sch. 40 standard IPS

OD = 4,500 in

ID = 4,026 in

Jumlah Tube = 1286 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni )

Jumlah evaporator = 1 buah

Spesifikasi efek-2 :

Bagian Shell :

Diameter evaporator = 11,4 ft

Diameter centerwall = 11,4 ft

Tinggi shell = 22,8 ft

Tebal shell = ¼ in

Tebal tutup = ¼ in

Tube Calandria :

Ukuran = 4 in sch. 40 standard IPS

OD = 4,500 in

ID = 4,026 in

Panjang Tube = 12 ft

Jumlah Tube = 1148 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni )

Jumlah evaporator = 1 buah

Spesifikasi efek-3 :

Bagian Shell :

Diameter evaporator = 10,4 ft

Diameter centerwall = 10,4 ft

Tinggi shell = 20,8 ft

Tebal shell = ¼ in

Tebal tutup = ¼ in

Tube Calandria :

Ukuran = 4 in sch. 40 standard IPS

OD = 4,500 in

Panjang Tube = 12 ft

Jumlah Tube = 954 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni )

Jumlah evaporator = 1 buah

14. POMPA - 5 ( L - 231 )

Fungsi : Memindahkan bahan dari V-230A ke V-230B.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 73,20 gpm

Total DynamicHead : 37,16 ft.lbf/lbm

Effisiensi motor : 80%

Power : 2,0 hp = 1,5 kW

Jumlah : 1 buah

15. POMPA - 6 ( L - 232 )

Fungsi : Memindahkan bahan dari V-230B ke V-230C.

Type : Centrifugal Pump

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 42,90 gpm

Total DynamicHead : 34,15 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

16. BAROMETRIC CONDENSER ( E - 233 )

Fungsi : mengkondensasi uap dan menjaga tekanan evaporator

Type : Multi jet spray

Dasar pemilihan : sesuai dengan kondisi tekanan yang vacuum

Spesifikasi :

Bahan konstruksi : Carbon steel

Volumetrik uap : 2528,2 cuft/mnt

Diameter pipa : 12 in ( asumsi aliran turbulent )

Panjang total pipa : 33,5 ft

Tekanan : 1,9076 psia

Air pendingin : 341 kg/jam

17. STEAM JET EJECTOR ( G - 234 )

Fungsi : memvacuumkan evaporator

Type : Single stage steam-jet ejector

Dasar Pemilihan : sesuai untuk penjagaan tekanan vacuum

Spesifikasi :

Bahan konstruksi : Carbon steel

Inlet (suction) : 1,11 in

Outlet (discharge) : 0,83 in

Panjang : 9,99 in

Kapasitas design : 8,82 lb/jam

Kebutuhan Steam : 1107 lb/jam (503 kg/jam)

Jumlah alat : 1 buah

18. HOT WELL ( F - 235 )

Fungsi : Menampung condensate selama 1 jam

Dasar Pemilihan : sesuai dengan bahan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 45°C (suhu barometric condenser)

- Waktu penyimpanan = 1 jam

Spesifikasi :

Kapasitas : 2 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 1,6 m

Lebar = 1,6 m

Tinggi = 0,8 m

Bahan konstuksi : Beton

Jumlah : 1 buah

19. TANGKI SEMENTARA - 2 ( F - 236 )

Fungsi : menampung campuran bahan dari evaporator efek-3

V-230C

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu operasi = suhu bahan

- Waktu penyimpanan = 8 jam

Spesifikasi :

Volume : 1010 cuft = 29 M3

Diameter : 11 ft

Tinggi : 11 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 1 buah

Masuk

20. POMPA - 7 ( L - 237 )

Fungsi : Memindahkan bahan dari F-236 ke H-240.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 12,60 gpm

Total DynamicHead : 22,43 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

21. ROTARY DRUM VACUUM FILTER ( H - 240 )

Fungsi : memisahkan filtrat dan cake

Type : standard rotary drum vacuum filter

Spesifikasi :

Kapasitas maksimum = 0,283 m3

Diameter = 0,61 m

Panjang = 1,8 m

Putaran = 7 ½ rpm

Power = 1,12 kW = 1,5 hp

Bahan = Carbon Steel

Jumlah = 1 buah

22. SCREW CONVEYOR ( J - 241 )

Fungsi : memindahkan bahan dari H-240 ke B-250

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 94 cuft/jam

Panjang : 30 ft

Diameter : 10 in

Kecepatan putaran : 15 rpm

Power : 1,5 hp

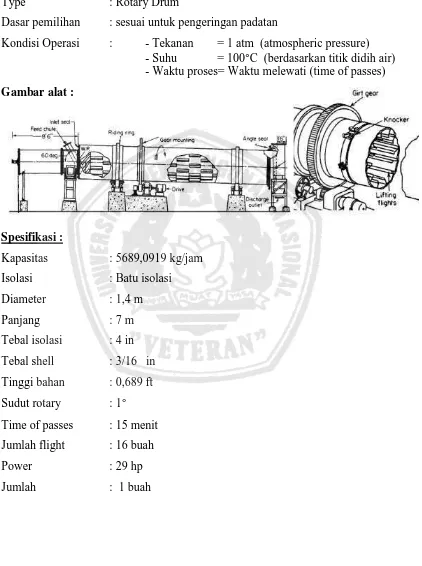

23. ROTARY DRYER ( B - 250 )

Fungsi : mengeringkan bahan dengan bantuan udara panas

Type : Rotary Drum

Dasar pemilihan : sesuai untuk pengeringan padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 100°C (berdasarkan titik didih air)

- Waktu proses= Waktu melewati (time of passes)

Gambar alat :

Spesifikasi :

Kapasitas : 5689,0919 kg/jam

Isolasi : Batu isolasi

Diameter : 1,4 m

Panjang : 7 m

Tebal isolasi : 4 in

Tebal shell : 3/16 in

Tinggi bahan : 0,689 ft

Sudut rotary : 1°

Time of passes : 15 menit

Jumlah flight : 16 buah

Power : 29 hp

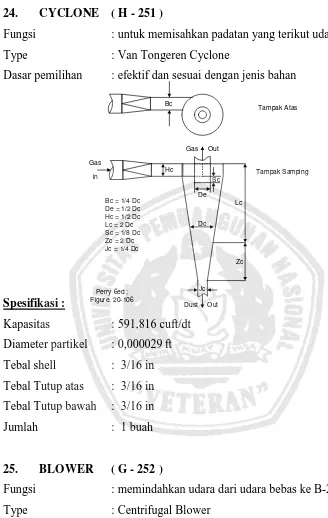

24. CYCLONE ( H - 251 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 591,816 cuft/dt

Diameter partikel : 0,000029ft

Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in

Tebal Tutup bawah : 3/16 in

Jumlah : 1 buah

25. BLOWER ( G - 252 )

Fungsi : memindahkan udara dari udara bebas ke B-250

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi. Bc

Hc Gas

in

De Sc

Lc

Dc

Zc

Jc Dust Out

Gas Out

Bc = 1/4 Dc De = 1/2 Dc Hc = 1/2 Dc Lc = 2 Dc Sc = 1/8 Dc Zc = 2 Dc Jc = 1/4 Dc

Perry 6ed ; Figure. 20-106

Tampak Atas

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 10876 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 212 hp

Jumlah : 1 buah

26. HEATER ( E - 253 )

Fungsi : Memanaskan udara dari 30°C menjadi 120°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 120°C (suhu dryer=100°C)

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 324

Passes = 2

Shell : ID = 23,25 in

Passes = 1

Bahan konstruksi shell = Carbon steel

Heat Exchanger Area , A = 1017,6 ft2 = 95 m2

27. COOLING CONVEYOR ( E - 260 )

Fungsi : Mendinginkan bahan sampai dengan 32°C

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 93 cuft/jam

Panjang : 70 ft

Diameter : 10 in

Kecepatan putaran : 15 rpm

Tebal jaket standar : 2 in

Power : 3,5 hp

Jumlah : 1 buah

28. BUCKET ELEVATOR ( J - 261 )

Fungsi : memindahkan bahan dari J-260 ke C-270

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

INLET

OUTLET Tampak

Depan

Tampak Samping

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 63 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (5,7 / 14) x 225 ft/mnt = 92 ft/menit

Putaran Head Shaft = (5,7 / 14) x 43 rpm = 18 rpm

Lebar Belt = 7 in

Power total = 4 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

29. BALL MILL ( C - 270 )

Fungsi : Menghaluskan kristal sampai 100 mesh

Type : Ball Mill Grinding System, Air-Lift Type

Dasar pemilihan : dipilih jenis ini , sesuai dengan bahan dan kapasitas.

Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = Suhu kamar

Waktu proses = Continuous

Spesifikasi :

Sieve number : No. 100

Ukuran ball mill : 7 ft x 5 ft

Mill Speed : 22,5 rpm

Power : 135 hp

Bola Baja : - Ball charge : 31,10 ton

- Ukuran bola baja : 5” , 3 ½ “ , 2 ½ “

- Jumlah bola 5” : 849 buah

- Jumlah bola 3½“ : 2475 buah

- Jumlah bola 2½“ : 6792 buah

Jumlah ball mill : 1 buah

30. SCREEN ( H - 271 )

Fungsi : Memisahkan kristal ukuran 100 mesh.

Type : Electrical Vibrating Screen (Perry 7ed ; fig.19-18) Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas. Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 30°C (Suhu kamar) Waktu proses = Continuous

Spesifikasi :

Kapasitas : 6,0 ton/jam

Speed : 50 vibration/dt ; P = 3 Hp (Peter’s 4ed : 567) Ty Equivalent design : 100 mesh

Sieve No. : No. 100

Sieve design : standard 149 micron

Sieve opening : 0,149 mm

Ukuran kawat : 0,110 mm

31. BELT CONVEYOR ( J - 272 )

Fungsi : memindahkan bahan dari H-271 ke C-270

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (0,3 / 32) x 100 ft/mnt = 1,0 ft/min

Panjang : 51 ft

Sudut elevasi : 11,3 o

Power : 4 Hp

Jumlah : 1 buah

Masuk

Keluar

32. SILO SODIUM CHLORIDE ( F - 310 )

Fungsi : Menampung produk sodium chloride

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 9765 cuft = 277 m3

Diameter : 16 ft

Tinggi : 48 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

inlet

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ( R - 210 )

Fungsi : Mereaksikan brine dengan campuran NaOH dan Na2CO3.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pendingin.

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer)

- Suhu operasi = 32oC (suhu kamar)

- Waktu proses = 1 jam (Keyes : 672)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini bahan baku brine

merupakan fase liquid dan campuran NaOH + Na2CO3 merupakan liquid-solid,

maka dipilih jenis reaktor tangki berpengaduk (mixed flow) untuk memudahkan

Pertama-tama larutan brine diumpankan pada bagian atas reaktor

kemudian ditambahkan campuran NaOH dan Na2CO3. Pada saat pencampuran,

terjadi reaksi yang terjadi bersifat eksothermis, sehingga membutuhkan penyerap

panas dari air pendingin untuk mempertahankan suhu sistem menjadi 32C.

Setelah 1 jam, maka produk reaksi dikeluarkan pada bagian bawah reaktor yang

sudah diatur otomatis.

Kondisi feed :

1. Feed larutan brine dari M-111:

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

NaCl 5691,0420 0,2115 2,163

CaSO4 68,6154 0,0026 2,960

MgCl2 172,2112 0,0064 2,325

MgSO4 54,4887 0,0020 2,660

Impuritis 39,0166 0,0015 2,650

H2O 20880,5712 0,7761 1,000

26905,9451 1,0000

campuran =

fraksikomponenberat 1(Himmelblau , 249)

= 1 0,7761 2,650 0,0015 2,660 0,0020 2,325 0,0064 2,960 0,0026 2,163 0,2115 1

= 1,14 gr/cc

= 1,14 gr/cc x 62,43 = 71,1 lb/cuft (1 gr/cc = 62,43 lb/cuft)

Rate massa = 26905,9451 kg/jam = 59316,8466 lb/jam

rate volumetrik= densitas massa rate = cuft / lb jam / lb 71,1 59316,8466

2. Feed campuran NaOH dan Na2CO3 dari tangki M-140 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

NaOH 232,7932 0,2932 2,130

Na2CO3 308,4508 0,3885 2,533

Impuritis 0,6181 0,0008 2,650

H2O 252,1926 0,3176 1,000

794,0547 1,0000

Rate massa = 794,0547 kg/jam = 1750,5730 lb/jam

campuran = 62,43

komponen berat fraksi

1

= 102,5 lb/cuftrate volumetrik=

densitas massa rate

=

cuft / lb

jam / lb 102,5 1750,5730

= 18 cuft/jam

Total rate volumetrik = 835 + 18 = 853 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 853 cuft/jam

campuran = 72,7 lb/cuft (produk bawah)

Waktu operasi = 1 jam (Keyes : 672)

Direncanakan digunakan 1 tangki untuk proses per jam, sehingga volume tangki

= 853 cuft/jam x 1 jam = 853 cuft

Asumsi volume bahan (larutan) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 853 / 80% = 1067 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki =

4 . D

2

. H

1067 =

4

. D2

. 2 D

D = 9 ft = 108 in = 2,75 m (Dmaksimum = 4 m; Ulrich; T.4-18)

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hydrostatis = H

P hydrostatis =

144 18 % 80 7 ,

72

= 7,3 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 7,3 = 8 psi

r = ½ D = ½ x 108 in = 54 in

t min =

0,1258 6 , 0 8 , 0 36000

54 8

Dimensi tutup atas, standard dished :

Untuk D = 108 in, didapat rc = 102 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 8 psi

th =

36000 0,8

0,1 8

102 8 885 , 0

+ 0,125 = 0,151 in , digunakan t = 3/16 in

h = rc -

4 D rc

2 2

= 1,3 ft

C a

t r

ID sf

b icr

OA

Tutup bawah, conis :

Tebal conical =

C0,6P -fE cos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

81 8 6 , 0 8 , 0 36000 15 cos 2 12 9 8

o

0,141 in = 3/16 in

Tinggi conical :

h =

2 m D

tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

2 1 D 15

tg o

= 2

8 268 ,

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 9 = 3,000 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 3,000 = 0,600 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 3,000 = 0,750 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 80 rpm = 1,4 rps

Da = 3,000 ft = 0,915 m

V = x 0,915 x 80 = 229,848 m/mnt (memenuhi range 200 – 250 m/mnt)

Da E

J H

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter sg liquid tinggi (Joshi; hal.389)

sg bahan =

) O H ( reference bahan 2

= lb/cuft

cuft / lb 43 , 62 7 , 72 = 1,165

Jumlah Impeller =

9

1,165 18 %

80

2 buah

Jarak pengaduk = 1,5 Da = 1,5 x 3,000 ft = 4,5 ft

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 80 rpm = 1,4 rps

campuran = 72,7 lb/cuft sg = 1,165

bahan = reference

reference sg

bahan sg

= 0,00085

0,996 1,165

= 0,001 lb/ft dt (berdasarkan sg bahan)

NRe =

Da2 N

916020

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Power pengaduk :

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5g K

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft

N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 72,7

1,4 3 3,000

5 2, 32

3 , 6

= 9543,7 lb.ft/dt = 17,4 hp(1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 17,4 hp = 34,8 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 34,8 3,48 hp (minimum=0,5)

Power input dengan gland losses = 34,8 + 3,48 = 38,28 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 38,28 7,66 hp

Power input dengan transmission system losses = 38,28 + 7,66 = 45,94 hp

3. PERENCANAAN SISTEM PENDINGIN

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 32C

Q = 32854,7407 kkal/jam = 130376 Btu/jam

Suhu masuk rata-rata = 30C = 86F

Suhu kenaikan reaksi = 32C = 90F

T = 90 – 86 = 4F

Kebutuhan media = 2190 kg/jam = 4829 lb/jam

Densitas media = 0,2 lb/cuft (densitas steam)

Rate volumetrik =

cuft / lb

jam / lb bahan

bahan rate

= 24145 cuft/jam = 6,71 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 6,71 / 10 = 0,68 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 9 + 2 ( 3/16 in 0,02 ft ) = 9,04 ft

Luas penampang = /4 (D22 - D12)

0,68 = /4 (D22 – 9,04 2)

D2 = 9,09 ft

Perhitungan Tinggi Jaket :

UD = 75 (Kern, Tabel 8)

A = t U

Q

D

= 4 75 130376

= 435 ft

2

A conis = 0,785 (D x m) 4h2

Dm

0,785d2(Hesse : pers. 4-16)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 1,1 ft

d : Indise Diameter Jaket = 9,09 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 9,132 ft

A conis = 0,785 (D x m) 4h2

Dm

0,785d2= 114,5 ft2Ajaket = A shell + A conis

435 = ( . (9,09) . h ) + 114,5

hjaket = 11,3 ft

Spesifikasi :

Fungsi : Mereaksikan brine dengan campuran NaOH dan Na2CO3.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk dan jaket pendingin.

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 18 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,30 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 1,10 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 3,000 ft

Panjang blade : 0,750 ft

Lebar blade : 0,600 ft

Power motor : 46 hp

Sistem Pendingin

Diameter jaket : 9,09 ft

Tinggi jaket : 11,3 ft

Jaket spacing : 3/8 in

Tebal Jaket : 3/16 in

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pen