PENYEBAB DOWNTIMEPADA PENGEMASAN

PRIMER MESIN SINGLE LANE

PTMARIMAS PUTERA KENCANA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagai dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

OEI, DEWI HERAWATI WIJAYA NIM : 16.I1.0063

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

2018

iii

KATA PENGANTAR

Puji syukur kepada Tuhan Yesus, atas rahmat dan karunia-Nya yang telah diberikan kepada penulis agardapat menyelesaikan danmenyusun laporan kerja praktek yang berjudul “Penyebab Downtime pada Pengemasan Primer Mesin Single LanePT Marimas Putera Kencana”.Kerja Praktek merupakan kegiatan mahasiswa yang dilakukan di perusahaan untuk mengaplikasikan ilmu yang diperoleh dan melihat relevansi melalui pengembangan diri dengan mendalami bidang ilmu pangan. Kerja Pratek mempunyai bobot 2 (dua) SKS dan dilaksanakan dalam waktu 22-30 hari, disesuaikan dengan kebijakan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata dan Perusahaan tempat Kerja Pratek. Laporan Kerja Praktek sebagai bentuk tanggung jawab penulis selama melaksanakan kerja praktek di PTMarimas Putera Kencana pada tanggal 16 Juli hingga 14 Agustus 2018.

Selama melaksanakan Kerja Praktek danlaporan Kerja Praktek, penulis mendapatkanpengalaman, wawasan, pengetahuandan keterampilan dalamproses pembuatan minuman serbukdi PT Marimas Putera Kencana. LaporanKerja Pratek dapat diselesaikan karena adanya bimbingan, pengarahan, dan dukungan dari berbagai pihak yang telah membantu dalam kelancaran Kerja Praktek dan penulisan laporan Kerja Praktek. Maka, penulismengucapkan terima kasih kepada:

1. Tuhan Yesus atas rahmat yang diberikan kepada penulis.

2. Bapak Dr. R. Probo Y. Nugrahedi, STP., MSc. Selaku Dekan Fakultas Teknologi Pertanian, Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang.

3. Ibu Dr. Ir. Lindayani, MP. Selaku dosen pembimbing kerja praktek yang telah membantu dan memberikan masukan kepada penulis dalam menyelesaikan laporan kerja praktek.

4. Bapak Harjanto Halim, MSc., selaku pemilik PT Marimas Putera Kencana, yang telah memberikan ijin kepada penulis untuk melaksanakan kerja praktek di PT Marimas Putera Kencana.

iv

6. Bapak Agung Yusianto, selaku Manajer Operasional Unit Produksi 2 (UP2) beserta pembimbing dari PT Marimas Putera Kencana.

7. Bapak Nugroho, Bapak Happy dan Bapak Sapto selaku Kepala Shift bagian pengemasan, yang telah memberikan banyak informasi kepada penulis.

8. Seluruh staff dan karyawan PT Marimas Putera Kencanayang telah membimbing dan memberikan informasi-informasi kepada penulis.

9. Orang tua (Oei Hok Ing dan Tuti Hartati), cicik (Cik Shinta),yang senantiasa mendukungdalam menyelesaikan kerja praktek di PT Marimas Putera Kencana. 10. Jessy Sutanto dan Evelyn Cynthia yang telah bersama-sama melaksanakan kerja

praktek di PT Marimas Putera Kencana.

11. Teman-teman (Olga, Michael Joshua, Hanif, Michelle Leonie, Puspa, Agnes, Fira, Nita, Shinta, Chella, Tesa) yang selalu mendukung dalam menyelesaikan kerja pratek.

Dengan demikian, penulis berharap agar laporan Kerja Praktek dapat memberikan pengetahuan dan wawasan yang bermanfaat bagi banyak pihak khususnya bagi segenap keluarga besar Universitas Katolik Soegijapranata.Penulis menyadari bahwa masih banyak kekurangan dalam penulisan laporan kerja praktek, karena itu kritik dan saran dari pembaca sangat bermanfaat bagi penulis.Terimakasih.

Semarang, 21 November 2018 Penulis

v DAFTAR ISI

HALAMAN PENGESAHAN ………...i

KATA PENGANTAR …...………..……….ii

DAFTAR ISI ………...iv

DAFTAR TABEL ………....v

DAFTAR GAMBAR ………...vi

DAFTAR LAMPIRAN ………..vii

1. PENDAHULUAN ……….…………..1

1.1. Latar Belakang ………...…..………..1

1.2. Tujuan Kerja Pratek ……….…..1

1.3. Waktu dan Tempat Pelaksanaan ………...……...1

1.4. Metode Kerja Pratek ………...…………..……….2

2. PROFIL PERUSAHAAN ………...3

2.1. Sejarah dan Profil Perusahaan ………...…………...………...……...3

2.2. Visi dan Misi Perusahaan ………...….3

2.3. Lokasi Perusahaan ………...…4

2.4. Struktur Organisasi ………...4

2.5. Deskripsi Pekerjaan ………...5

2.6. Ketenagakerjaan ………...5

2.7. Peraturan dan Tata tertib karyawan ………...6

3. SPESIFIKASI PRODUK………7

3.1. Marimas ………...………...………...7

4. PENGAWASAN PENGEMASAN PRIMER MESIN SINGLE LANE PT MARIMAS PUTERA KENCANA ………..……….9

5. TUGAS KHUSUS : PENYEBAB DOWNTIMEPADA PENGEMASAN PRIMER MESIN SINGLE LANE PT MARIMAS PUTERA KENCANA………....12 5.1. Latar Belakang ………..………...………12 5.2. Tujuan ………..…...……….12 5.3. Metode ………...………...…13 5.4. Analisa Data ……….13 5.5. Hasil Pengamatan ………....14 5.6. Pembahasan ………...…15

6. KESIMPULAN DAN SARAN ……….19

6.1. Kesimpulan ………...………..…………..19

6.2. Saran ………...………….…………...….19

7. DAFTAR PUSTAKA ………...20

vi

Tabel 1.Daftar Kode Varian Rasa Marimas di PT Marimas Putera Kencana ………….8 Tabel 2. Data Pengamatan Rata-rata Downtime Mesin Single Lane ………...14

vii

DAFTAR GAMBAR

Gambar 1. Kemasan Primer Produk Marimas ………..8

Gambar 2.Mesin Single Lane………10

Gambar 3. Diagram Pareto Penyebab Downtime ………...15

Gambar 4. Diagram Fishbone……….18

Gambar 5. Foto bersama Staff Manajer PT Marimas Putera Kencana …………...…29

viii

Lampiran 1.Struktur Organisasi PT Marimas Putera Kencana ……….22 Lampiran 2. Presensi Kerja Pratek ……….26 Lampiran 3. Contoh sachet penyebab seal kotor, bocor seal horizontal dan vertikal …28 Lampiran 4. Foto bersama Staff Manajer PT Marimas Putera Kencana ….…………...29

1 1. PENDAHULUAN

1.1. Latar Belakang Kerja Pratek

PT Marimas Putera Kencana merupakan perusahaan perseroan terbatas, bermula dari sebuah home industry yang didirikan oleh Bp. Harjanto Kusuma Halim MSc dengan pengolahan sistem manajemen keluarga. Minuman serbuk memiliki keunggulan antara lain memiliki biaya distribusi yang rendah, mudah disimpan, daya simpan produk cukup lama (bisa sampai 2 tahun), serta tidak memerluhkan bahan pengawet yang banyak karena memiliki kadar air rendah.

Peningkatan permintaan terhadap produk minuman serbuk harus diiringi inovasi dan peningkatan mutu produk.Inovasi harus dilakukan oleh perusahaan sehingga dapat meningkatkan daya saing perusahaan.Mutu produk merupakan hal yang paling mendasar dan harus dijaga oleh produsen agar proses produksi dapat berlangsung dengan baik dan tetap mendapatkan kepercayaan oleh konsumen. Pengujian produk dilakukan agar mengontrol mutu produk. Disamping itu, penerapan pengujian dan proses pengemasan harus berjalan baik demi terjaminnya mutu.

1.2. Tujuan Kerja Pratek

Untuk mengetahui secara langsung proses produksi serta memahami konsep-konsep pengemasan yang diterapkan oleh perusahaan PTMarimas Putera Kencana dan memperoleh wawasan tentang dunia kerja. Kerja praktek yang dilakukan fokus pada departemen quality system yaitu mengamati penyebab downtime di pengemasan single

lane PT Marimas Putera Kencana.

1.3. Tempat dan Waktu Pelaksanaan

Kerja Praktek dilakukan di PT Marimas Putera Kencana Unit Produksi 2 (UP 2) yang berlokasi di Jalan Gatot Subroto I/11-12 selama 22 hari dimulai pada 16 Juli 2018 dan diakhiri pada 14 Agustus 2018.

1.4. Metode Kerja Praktek

Kerja praktek dilakukan dengan metode pengamatan langsung, wawancara, diskusi di tempat kerja praktek, dan studi pustaka yang berkaitan dengan kerja praktek. Kegiatan-kegiatan yang dilakukan selama kerja praktek adalah:

- Pengenalan pabrik dan proses produksi

- Diskusi dengan pembimbing lapangan mengenai produk yang akan diamati

- Mengamati secara langsung penyebab downtime mesin single lane selama 1 minggu di ruang pengemasan primer single lane

- Studi pustaka dengan cara pengumpulan data dan pelengkap data yang diperoleh dari kerja praktek

3 2. PROFIL PERUSAHAAN

2.1. Sejarah dan Profil Perusahaan

PT Marimas Putera Kencana bermula dari home industry yang dikelolah dalam sistem manajemen keluarga.PT Marimas Putera Kencana adalah salah satu perusahaan yang memproduksi minuman serbuk rasa buah khas Indonesia pertama pada 29 Oktober 1995 setelah mendapat izin pada 16 Agustus 1995. Awalnya PT Marimas Putera Kencana hanya memproduksi minuman serbuk rasa jeruk segar tetapi dengan berjalannya waktu PT Marimas Putera Kencana telah memproduksi 28 varian rasa minuman serbuk. Salah satu minuman serbuk yang menjadi produk andalan adalah Marimas danmemproduksi produk lain seperti Mari The, Es Puter, Pop Up, Sereh, Milky Go, Fulvita, Es lilin, kongbab dan kreker.

PT Marimas Putera Kencana berkomitmen untuk dapat memproduksi aneka produk minuman serta makanan yang ekonomis, praktis, namun tetap sehat dan bernutrisi tinggi.Untuk pencapaian komitmen tersebut, maka PT Marimas Putera Kencana telah menerapkan sistem penjaminan mutu atau Quality Management SystemISO 9001 : 2000 yang telah memperoleh sertifikasi dari Badan Sertifikasi Australia pada bulan Mei tahun 2002. Selain menerapkan sistem penjaminan mutu, PT Marimas Putera Kencana sebagai salah satu industri pangan berbasis nasional.

2.2. Visi dan Misi Perusahaan

Visi PT Marimas Putera Kencana adalah untuk menjadi produsen minuman serbuk nomor satu di pangsa pasarnya.Misi PT Marimas Putera Kencana adalah memiliki sertifikat ISO 9001 : 2000 yaitu senantiasa memenuhi harapan pelanggan secara terus menerus dengan melaksanakan industri mutu yang terdokumentasi melalui penyertaan setiap individu karyawan secara terpadu, menanaman sikap mental yang proaktif, dan melakukan tindakan perbaikan yang berkesinambungan.

2.3. Lokasi Perusahaan

Lokasi awal berdirinya PT Marimas Putera Kencana berada di Jalan Senjoyo II no. 1 Semarang yang kemudian membuka lokasi baru di daerah Majapahit.Seiring waktu serta meningkatnya permintaan dan kapasitas produksi, maka lokasi produksi dipindahkan ke Kawasan Industri Candi, yang berada di Jalan Gatot Subroto, Semarang. Hingga pertengahan tahun 2018, PT Marimas Putera Kencana telah memiliki beberapa lokasi usaha di Kawasan Industri Candi, yaitu:

o Kantor pusat di Jalan Gatot Subroto blok D/21.

o Unit Produksi 1 (UP1) di Jalan Gatot Subroto blok I/11-12. o Unit Produksi 2 (UP2) di Jalan Gatot Subroto I/1-2.

o Unit Produksi 3 (UP3) di Jalan Gatot Subroto 18/AB. o Departemen Teknik berada di Jalan Gatot Subroto blok 6. o Departemen Umum berada di Jalan Gatot Subroto blok 7. o Gudang terletak di Jalan Gatot Subroto blok 1.

Secara keseluruhan, PT Marimas Putera Kencana memiliki total luas tanah sebesar 15.000 m2 yang terbagi menjadi 7000 m2 untuk bangunan pabrik, 2000 m2 untuk bangunan kantor, dan 6000 m2 untuk bangunan gudang.

2.4. Struktur Organisasi

PT Marimas Putera Kencana dipimpin oleh seorang direktur utama yang dibantu oleh wakil direktur, PT Marimas Putera Kencana memiliki 14 departemen yang berada dibawah seorang Wakil Direktur, yaitu Departemen Personalia, Departemen

Production, Planning, and Inventory Control (PPIC), Departemen Pembelian,

Departemen Pemasaran (Marketing), Departemen Teknik, Departemen Pengemasan, Departemen Keuangan, Departemen Quality Control (QC), Departemen Research and

Development, Departemen Rekayasa Proses, Departemen Pengolahan, Departemen

Umum, Departemen Quality System dan Departemen Pajak. Setiap departemen dipimpin oleh seorang manajer. Di departemen QC dipimpin oleh manajer yang dibantu oleh asisten manajer lapangan, asisten manajer laboratorium, asisten manajer bahan

5

penolong, asisten manajer produk retur, dan asisten manajer bahan baku.Struktur Organisasi PT Marimas Putera Kencana dapat dilihat pada Lampiran 1.

2.5. Deskripsi pekerjaan (Job Description)

Dengan adanya pembagian stuktur organisasi untuk karyawan dan pekerja di PT.Marimas Putera Kencana memiliki tujuan untuk memfokuskan pembagian kerja sehingga pekerja mengetahui tugas dan tanggung jawabnya dalam meningkatkan kemajuan PT.Marimas Putera Kencana.Tugas dan tanggung jawab setiap bagian dapat dilihat pada Lampiran 2.

2.6. Ketenagakerjaan

Berdasarkan keterkaitan dengan perusahaan, karyawan yang bekerja di Unit Produksi 2 (UP2) PT Marimas Putera Kencana terbagi menjadi 3 golongan :

1. Karyawan tetap

Karyawan tetap merupakan karyawan yang bekerja secara tetap disuatu perusahaan serta menerima gaji secara rutin setiap bulan.

2. Karyawan kontrak

Karyawan kontrak merupakan karyawan yang bekerja di suatu perusahaan secara kontrak dalam kurun waktu tertentu (biasanya 3 bulan), dan menerima gaji secara rutin setiap bulan.Periode kontrak karyawan dapat diperpanjang apabila karyawan memiliki kinerja yang baik.

3. Karyawan borong

Karyawan borong merupakan karyawan tambahan yang dipekerjakan oleh suatu perusahaan apabila terjadi peningkatan produksi, dan dihentikan apabila perusahaan sudah tidak membutuhkan karyawan lebih lanjut.Karyawan borong pada umumnya tidak memiliki ikatan kontrak dengan perusahaan dan pada umunya menerima gaji tiap minggu.

Setiap karyawan yang bekerja di Unit Produksi 2 (UP2) PTMarimas Putera Kencana memiliki tugas masing-masing dan pembagian tugas karyawan dibedakan menjadi 3

shiftdan setiap shift memiliki 8 jam kerja pada hari senin–jumat, sedangkan pada hari

sabtu setiap shift memiliki 5 jam kerja. Setiap shift memiliki waktu istirahat 1 jam dan dilakukan dalam 2 periode sehingga proses pengemasan tetap berjalan secara kontinyu. Berikut ini merupakan jadwal shift PT Marimas Putera Kencana pada hari senin-jumat yaitu shift pagi pukul 07.00-15.00 WIB, shift siang pukul 15.00-23.00 WIB, shift malam pukul 23.00-07.00 WIB sedangkan pada hari sabtu yaitu shift pagi pukul 07.00-12.00 WIB, shift siang pukul 12.00-17.00 WIB, shift malam pukul 17.00-22.00 WIB.

2.7. Peraturan dan Tata Tertib Karyawan

Seluruh pekerja di Unit Produksi 2 (UP 2) PT Marimas Putera Kencana wajib mengenakan APD (alat pelindung diri) yang ditentukan oleh perusahaan.APD meliputi penutup kepala, masker, sarung tangan, dan sepatu produksi.Di dalam Unit Produksi 2 (UP 2) telah disediakan rak sepatu produksi untuk karyawan, dan diatur sesuai dengan group shift serta diberi warna yang berbeda untuk masing-masing shift.

7 3. SPESIFIKASI PRODUK

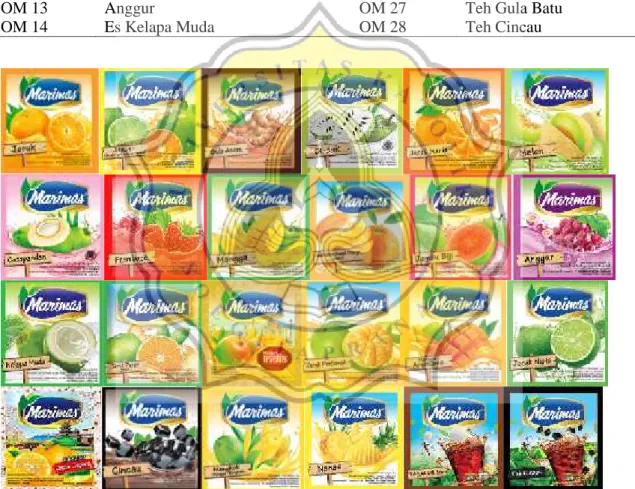

PT Marimas Putera Kencana di Unit Produksi 2 (UP2) memproduksi minuman serbuk.Minuman serbuk yang diproduksi yaitu Marimas, Mari Teh, dan Fulvita.Marimas memiliki 28 varian rasa yang diproduksi di Unit Produksi 2 (UP2).PT Marimas Putera Kencana tidak hanya memproduksi minuman serbuk saja tetapi ada Es Puter, Pop Up, Sereh, Milky Go, Es lilin, kongbab dan kreker.

3.1. Marimas

Marimas merupakan produk minuman serbuk yang diproduksi oleh PT Marimas Putera Kencana.Marimas dikemas dalam kemasan laminasi dengan aluminium foil yang disebut kemasan primer. Kemasan sachetdimasukkan kedalam kemasan sekunder berupa plastikball.Setelah itu, plastikball dimasukkan kedalam kemasan tersier berupa karton. Setiap kemasan primer memiliki berat kotor 8,9-9,3 gram dengan berat bersih 8 gram dan berat kemasan primer 0,9 gram. Dalam 1 karton berisi 6 plastik ball kemasan sekunder dan setiap kemasan sekunder terdiri dari 12 renteng minuman serbuk.1 renteng terdiri dari 10 sachet minuman serbuk.Pada kemasan primer, terdapat informasi mengenai nama produk, jenis rasa, berat bersih, keterangan BPOM, nama produsen, cara penyajian, komposisi dan bulan pembuatan. Marimas dikemas dalam kemasan

modern marketyaitu kemasan MP 50.Kemasan marimas merupakan desain yang paling

terbaru dan sudah mengalami perubahan yang disesuaikan dengan perkembangan industri pangan.Hingga saat ini, PT Marimas Putera Kencana telah menghasilkan produk Marimas dengan 28 varian rasa yang dapat dilihat pada Tabel 1.

Tabel 1. Daftar Kode Varian Rasa Marimas di PTMarimas Putera Kencana

Kode Rasa Rasa Kode Rasa Rasa

OM 1 Jeruk OM 15 Jeruk Peras (Jepe)

OM 2 Jeruk Nipis Peras (Jeniper) OM 16 Mangga India

OM 3 Gula Asem OM 17 Jeruk Pontianak

OM 4 Buah Sirsak OM 18 Mangga Arumanis

OM 5 Stoberi OM 19 Jeruk Nipis

OM 6 Jeruk Manis (Jerman) OM 20 Jeruk Jepang

OM 7 Buah Melon OM 21 Es Cincau

OM 8 Es Cocopandan OM 22 King Mango

OM 9 Framboze OM 23 Semangka

OM 10 Mangga OM 24 Mangga Bangkok

OM 11 Australian Sweet Orange (ASO) OM 25 Nangka

OM 12 Jambu Biji OM 26 Nanas

OM 13 Anggur OM 27 Teh Gula Batu

OM 14 Es Kelapa Muda OM 28 Teh Cincau

Gambar 1. Kemasan Primer Produk Marimas (Sumber: www.marimas.com) Tabel 1. Daftar Kode Varian Rasa Marimas di PTMarimas Putera Kencana

Kode Rasa Rasa Kode Rasa Rasa

OM 1 Jeruk OM 15 Jeruk Peras (Jepe)

OM 2 Jeruk Nipis Peras (Jeniper) OM 16 Mangga India

OM 3 Gula Asem OM 17 Jeruk Pontianak

OM 4 Buah Sirsak OM 18 Mangga Arumanis

OM 5 Stoberi OM 19 Jeruk Nipis

OM 6 Jeruk Manis (Jerman) OM 20 Jeruk Jepang

OM 7 Buah Melon OM 21 Es Cincau

OM 8 Es Cocopandan OM 22 King Mango

OM 9 Framboze OM 23 Semangka

OM 10 Mangga OM 24 Mangga Bangkok

OM 11 Australian Sweet Orange (ASO) OM 25 Nangka

OM 12 Jambu Biji OM 26 Nanas

OM 13 Anggur OM 27 Teh Gula Batu

OM 14 Es Kelapa Muda OM 28 Teh Cincau

Gambar 1. Kemasan Primer Produk Marimas (Sumber: www.marimas.com) Tabel 1. Daftar Kode Varian Rasa Marimas di PTMarimas Putera Kencana

Kode Rasa Rasa Kode Rasa Rasa

OM 1 Jeruk OM 15 Jeruk Peras (Jepe)

OM 2 Jeruk Nipis Peras (Jeniper) OM 16 Mangga India

OM 3 Gula Asem OM 17 Jeruk Pontianak

OM 4 Buah Sirsak OM 18 Mangga Arumanis

OM 5 Stoberi OM 19 Jeruk Nipis

OM 6 Jeruk Manis (Jerman) OM 20 Jeruk Jepang

OM 7 Buah Melon OM 21 Es Cincau

OM 8 Es Cocopandan OM 22 King Mango

OM 9 Framboze OM 23 Semangka

OM 10 Mangga OM 24 Mangga Bangkok

OM 11 Australian Sweet Orange (ASO) OM 25 Nangka

OM 12 Jambu Biji OM 26 Nanas

OM 13 Anggur OM 27 Teh Gula Batu

OM 14 Es Kelapa Muda OM 28 Teh Cincau

9

4. PENGAWASAN PENGEMASAN PRIMER MESIN SINGLE LANE PT MARIMAS PUTERA KENCANA

Kemasan adalah desain kreatif yang mengaitkan bentuk, struktur, material, warna, citra, tipografi dan elemen-elemen desain dengan informasi produk agar produk dapat dipasarkan.Kemasan digunakan untuk membungkus, melindungi, mengirim, mengeluarkan, menyimpan, mengidentifikasi dan membedakan sebuah produk di pasar (Klimchuk & Krasovec, 2006).Menurut Kotler & Keller (2009), pengemasan adalah kegiatan merancang dan memproduksi wadah atau bungkus sebagai sebuah produk. Fungsi utama dari kemasan adalah untuk menjaga produk.Namun, kemasan sekarang menjadi faktor penting yaitu sebagai alat pemasaran (Rangkuti, 2005).

Berdasarkan struktur isi, kemasan dibagi menjadi 3 jenis, yaitu kemasan primer, kemasan sekunder, kemasan tersier dan kuarter.Kemasan primer merupakan bahan kemas langsung mewadahi bahan pangan.Kemasan sekunder adalah kemasan yang fungsi utamanya melindungi kelompok kemasan lainnya, seperti plastik ball, kotak karton untuk wadah sachet minuman dan sebagainya.Kemasan tersier dan kuarter yaitu kemasan yang diperlukan untuk menyimpan, pengiriman atau identifikasi.Kemasan tersier digunakan sebagai pelindung selama pengangkutan.

Proses pengemasan produk minuman serbuk PT Marimas Putera Kencana dibagi menjadi 3 yaitu pengemasan primer, pengemasan sekunder dan pengemasan tersier. Pada proses pengemasan primer PT Marimas Putera Kencana menggunakan 2 jenis mesin yaitu mesin single lane dan multilane tetapi yang akan menjadi pembahasan hanya mesin single lane.Mesin single lane merupakan mesin pengemas primer yang telah dikemas dalam bentuk rentengan tunggal dengan kecepatan setting mesin 75 rpm per menit.Pengemasan Primer PT Marimas Putera Kencana yang dilakukan pada mesin

single lane menghasilkan kemasan sachet. Proses penyegelan sachet dilakukan 3 sisi

yaitu sisi atas, bawah dan samping berupa lipatan. Pada umumnya kapasitas dari mesin

single lane menghasilkan 75-80 sachet tiap menit,sedangkan kapasitas hopper adalah 25 kg. Mesin single lane menghasilkan produk minuman serbuk dalam sachet yang tidak terputus sehingga diperluhkan operator yang bertanggung jawab untuk memotong

rentengan produk minuman serbuk secara manual yaitu setiap 10 sachet. Di Unit Produksi 2 (UP 2) PT Marimas Putera Kencana, operator bertanggung jawab terhadap 3 mesin single lane.Mesin single lane dilengkapi dengan 1 corong kecil dan 1 corong besar.Corong kecil digunakan untuk memasukkan serbuk kedalam kemasan. Corong besar digunakan untuk menampung serbuk olahan yang akan dikemas. Selama proses pengemasan primer berlangsung, selang waktu pengisian untuk corong besar dilakukan setiap 15 menit sekali.Mesin single lane dapat dilihat pada Gambar 2.

Gambar 2. Mesin Single Lane(Sumber: http://mesin-packing.indonetwork.co.id) Sebelum dilakukan proses pengemasan dengan menggunakan mesin single lane dilakukan pengaturan awalsesuai dengan instruksi kerja. Hal yang dilakukan adalah peralatan seperti corong olahan, takaran, piringan, penyapu bahan dan corong etiket.Peralatan dipasangkan pada mesin single lane.Operator menyiapkan baki, mika olahan, busa dan mengambil etiket.Pengaturan mesin single lanebertujuan untuk menghasilkan kemasan yang rapi sebelum dilakukan pengisian produk olahan. Pertama – tama operator memasang etiket pada roll pemutar dengan bagian ujung etiket berada di depan dan dimasukkan diantara roll penahan dan dipastikan melewati sensor. Bagian ujung etiket dimasukkan pada lubang corong dan ditarik hingga melewati corong dan baut pada corong dikencangkan serta dipastikan posisi corong tepat ditengah posisi seal horizontal kemudian mesin dijalankan untuk melihat hasil pengaturan awal apakah sudah sesuai atau belum. Pada proses pengaturan awal olahan belum dimasukkan ke dalam corong sehingga hasil kemasan berupa sachet kosong. Jika hasil etiket kurang rapi maka letak corong diatur kembali dan jika sachet sudah sesuai standar maka proses pengemasan dapat dilakukan.

11

Pengemasan primer atau etiket merupakan kemasan yang bersentuhan langsung dengan produk olahan minuman serbuk.Setelah itu, operator memotong rentengan sachet dan meletakkan pada baki.Setelah baki penuh diletakkan pada conveyor menuju ke kemasan sekunder dan tersier. Produk cacat yang ditemukan pada pengemasan primer akan dipisahkan dan dimasukkan ke baki produk cacat dan diolah kembali.

Pengawasan terhadap peralatan dilakukan dengan perawatan mesin-mesin dan peralatan produksi.Dalam perawatan mesin dilakukan secara preventif dan

breakdownmaintenance.Jika terjadi kerusakan mendadak dilakukan tindakan korektif.Perawatan preventif dilakukan dengan menjaga kebersihan, pelumasan serta tindakan-tindakan untuk mencegah terjadinya kerusakan peralatan.Breakdown

maintenance adalah kegiatan penggantian spare parts. Peralatan dibersihkan setiap akan

digunakan dan setelah digunakan. Mesin dan peralatan dapat digunakan dan dioperasikan secara optimal dan menekan kerusakan produk akhir yang dihasilkan sehingga mutu tetap terjaga.

12 5.1. Latar Belakang

Waktudown time merupakan waktu yang digunakan untuk melakukan proses produksi akan tetapi adanya kerusakan atau gangguan pada mesin mengakibatkan mesin tidak dapat melaksanakan proses produksi (Hutagaol, 2009). Downtime adalah jumlah waktu dimana suatu mesin tidak dapat beroperasi disebabkan adanya kerusakan (failure), namun pabrik masih dapat beroperasi karena masih adanya mesin lain yang bisa menggantikan fungsi sehingga proses produksi masih bisa berjalan. Loss Time adalah jumlah waktu produksi yang hilang (pabrik tidak dapat beroperasi) akibat adanya salah satu mesin yang kritis mengalami kerusakan.Saat berbicara mengenai downtime hanya terjadi 1 unit mesin, sedangkan loss time tentang 1 unit pabrik.Donwtime dibagi menjadi 2 jenis yaitu scheduled downtime dan unscheduled downtime. Scheduled downtime dilakukan untuk tindakan preventive maintenance.Unscheduled downtime merupakan kegagalan suatu mesin ketika sedang beroperasi (breakdown). Kerusakan (breakdown) pada mesin atau peralatan terjadi secara tiba-tiba.Kerusakan mesin terdiri dari dua jenis yaitu sporadic failure dan chronic failure.Sporadic failure yaitu kerusakan mesin terjadi secara tiba-tiba, biasanya kerusakan ini dapat diindetifikasi dan diperbaiki.Chronic

failure merupakan jenis kerusakan minor pada peralatan, namun saat terjadi kerusakan

kita tidak dapat dengan jelas mengindentifikasi penyebabnya (Alamsyah, 2015).Kerusakan pada mesin maupun pemeliharaan mesin secara keseluruhan akan mengakibatkan mesin dihentikan terlebih dahulu. Sebelum mesin difungsikan kembali akan dilakukan penyesuaian terhadap fungsi mesin yang dinamakan dengan waktu setup dan adjustment mesin.

5.2. Tujuan

Untuk mengamati penyebab mesin single lane berhenti dan menghitung downtime mesin single lane.

13

5.3. Metode

Cara yang dilakukan untuk menghitung downtime mesin single lanedan penyebab mesin

single lane berhenti adalah pertama-tama disiapkan stopwatch, kemudian ditunggu

mesin single lane yang mana akan berhenti. Setelah mesin single lane berhenti

stopwatch dinyalakan sampai mesin single lane kembali berproduksi. Dicatat berapa downtime mesin dan apa penyebab mesin itu berhenti.

5.4. Analisa Data

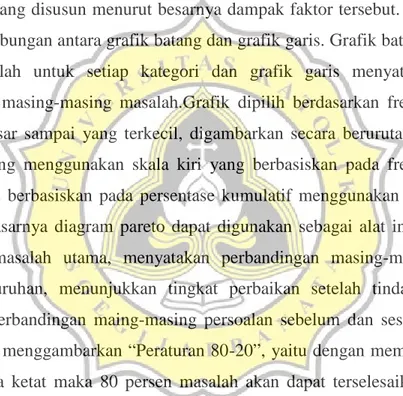

Langkah-langkah yang dilakukan untuk menganalisa data dengan diagram pareto dan

fish bone. Pertama-tama pengumpulan data, mengolah data dengan Excel, urutkan data

yang dimiliki dari frekuensi tertinggi hingga terendah, dihitung jumlah total hasil pengukuran keseluruhan kategori, menghitung persentase tiap penyebab masalah. Kemudian membuat diagram fishbone, diagram fish bone digunakan untuk menyiapkan sesi sebab-akibat, mengidentifikasi akibat, mengidentifikasi berbagai kategori, menemukan sebab-sebab potensial dengan cara sumbang saran, mengkaji kembali setiap kategori sebab utama, mencapai kesepakatan atas sebab-sebab yang paling mungkin.

5.5. Hasil Pengamatan

Hasil pengamatan rata-rata downtime mesin single lane dapat dilihat pada Tabel 2.

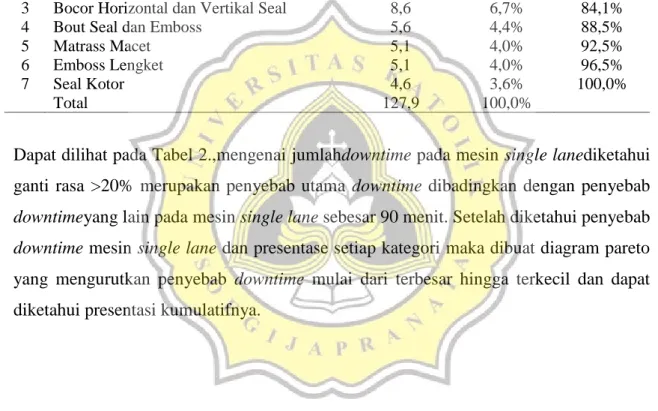

Tabel 2.Data Pengamatan Rata-rata Downtime Mesin Single Lane (23 Juli-3 Agustus 2018) No Penyebab Downtime (Menit)/shift Presentase (%) Presentase Kumulatif 1 Ganti Rasa 90 70,4% 70,4% 2 Etiket Gulung 8,9 7,0% 77,4%

3 Bocor Horizontal dan Vertikal Seal 8,6 6,7% 84,1%

4 Bout Seal dan Emboss 5,6 4,4% 88,5%

5 Matrass Macet 5,1 4,0% 92,5%

6 Emboss Lengket 5,1 4,0% 96,5%

7 Seal Kotor 4,6 3,6% 100,0%

Total 127,9 100,0%

Dapat dilihat pada Tabel 2.,mengenai jumlahdowntime pada mesin single lanediketahui ganti rasa >20% merupakan penyebab utama downtime dibadingkan dengan penyebab

downtimeyang lain pada mesin single lane sebesar 90 menit. Setelah diketahui penyebab downtime mesin single lane dan presentase setiap kategori maka dibuat diagram pareto

yang mengurutkan penyebab downtime mulai dari terbesar hingga terkecil dan dapat diketahui presentasi kumulatifnya.

15

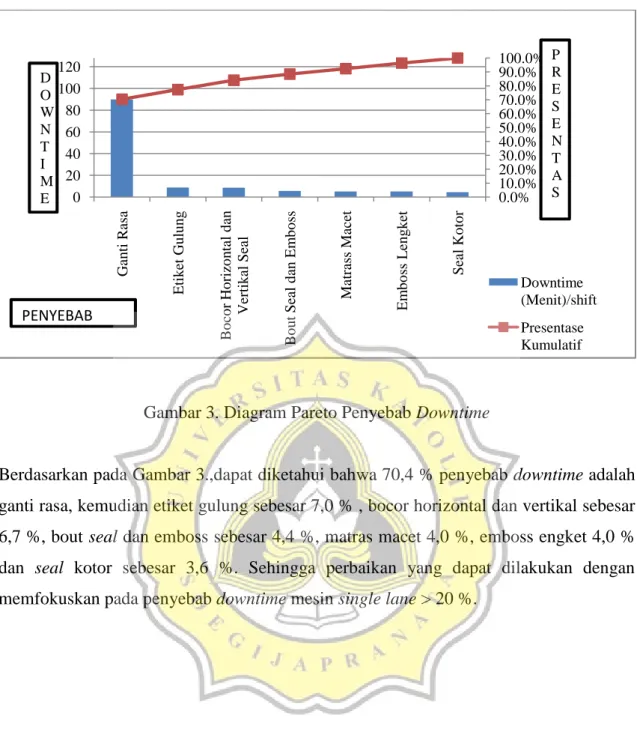

Gambar 3. Diagram Pareto Penyebab Downtime

Berdasarkan pada Gambar 3.,dapat diketahui bahwa 70,4 % penyebab downtime adalah ganti rasa, kemudian etiket gulung sebesar 7,0 % , bocor horizontal dan vertikal sebesar 6,7 %, bout seal dan emboss sebesar 4,4 %, matras macet 4,0 %, emboss engket 4,0 % dan seal kotor sebesar 3,6 %. Sehingga perbaikan yang dapat dilakukan dengan memfokuskan pada penyebab downtime mesin single lane > 20 %.

0.0% 10.0% 20.0% 30.0% 40.0% 50.0% 60.0% 70.0% 80.0% 90.0% 100.0% 0 20 40 60 80 100 120 Ga n ti R as a E tik et Gu lu n g B o co r Ho riz o n ta l d an Ve rtik al S ea l B o u t S ea l d an E m b o ss M atr as s M ac et E m b o ss L en g k et S ea l Ko to r Downtime (Menit)/shift Presentase Kumulatif D O W N T I M E P R E S E N T A S PENYEBAB

5.6. Pembahasan

Suatu proses produksi sering berhenti disebabkan adanya masalah dalam mesin atau peralatan produksi mesin, lamanya waktu setup dan adjusment, mesin menghasilkan produk yang cacat dan mesin beroperasi tetapi tidak menghasilkan produk. Hal ini akan menimbulkan kerugian pada perusahaan karena dapat menurunkan tingkat efisiensi dan efektifitas mesin atau peralatan mengakibatkan adanya biaya yang harus dikeluarkan akibat kerusakan (Hutagaol, 2009). Beberapa faktor yang menentukan apakah hasil produksi dapat tersedia dalam waktu yang telah ditentukan adalah adanya downtime, kehadiran operator dan besarnya kapasitas produksi.Downtime terjadi disebabkan oleh kerusakan mesin produksi dan listrik mati saat produksi sedang berlangsung.Ketidakhadiran operator mempengaruhi kapasitas produksi.

Proses penolakan di PT Marimas Putera Kencana dapat dibagi menjadi 2 kelompok yaitu berdasarkan penyebab teknis dan penyebab non teknis. Penyebab teknis berasal dari kesalahan mesin saat beroperasi. Contohnya seperti seal kotor, bocor seal horizontal dan vertikal, matras macet, bout seal dan emboss lepas, emboss lengket. Penyebab non teknis yaitu penyebab yang muncul selain dari mesin.Contohnya seperti penolakan produk adanya etiket yang gulung dan tidak sesuai dengan standar dan skill operator yang kurang dalam menangani mesin single lane.

PTMarimas Putera Kencana hingga saat ini masih menemui beberapa permasalahan.Pada pengemasan primer terjadi beberapa masalah yang sering ditemui. Kerusakan yang sering terjadi adalah seal kotor, bocor pada seal horizontal dan vetikal, matras macet, baut seal dan emboss lepas, emboss lengket, etiket gulung dan ganti rasa. Posisi seal yang tidak sesuai dapat disebabkan karena adanya kesalahan pada sensor. Kesalahan pada sensor biasanya disebabkan karena sensor kurang tepat. Hal ini diakibatkan saat proses pencucian mesin yang dilakukan sehingga sensor terkena air. Posisi seal yang tidak sesuai menjadi sumber kerusakan. Kerusakan karena etiket gulung dan tidak sesuai dengan standar PT Marimas Putera Kencana.Kerusakan pada etiket menyebabkan produk cacat dan tidak menarik.Etiket yang tidak sesuai dapat dikembalikan atau diretur dengan perusahaan pemasok.Cutter pada mesin single lane berfungsi untuk mempermudah proses pemotongan sachet. Cutter yang tidak tepat misalnya cutter terlalu tajam dapat menyebabkan rentengan sangat mudah putus

17

dancutter yang tidak tajam menyebabkan rentengan menjadi susah putus. Posisi cutter ini harus dilakukan pengaturan pada saat proses awal yang dilakukan oleh operator mesin. Jika potongan yang dihasilkan tidak sesuai maka mesin segera diberhentikan dan segera diperbaiki oleh operator mesin.Sealer yang kotor dapat menyebabkan kebocoran antara sealhorizontal dan vertikalserta etiket menjadi rusak.

Pengolahan data dilakukan dengan menggunakan metode diagram pareto agar mengetahui akar masalah penyebab downtime mesin single lane. Diagram Pareto merupakan suatu grafik batang (nilai atau jumlah asal) yang dipadukan dengan diagram garis (jumlah kumulatif) yang terdiri dari berbagai faktor yang berhubungan dengan suatu variabel yang disusun menurut besarnya dampak faktor tersebut. Diagram Pareto adalah grafik gabungan antara grafik batang dan grafik garis. Grafik batang menyatakan frekuensi masalah untuk setiap kategori dan grafik garis menyatakan kumulatif persentase dari masing-masing masalah.Grafik dipilih berdasarkan frekuensi masalah dari yang terbesar sampai yang terkecil, digambarkan secara berurutan dari kanan ke kiri.Grafik batang menggunakan skala kiri yang berbasiskan pada frekuensi masalah dan grafik garis berbasiskan pada persentase kumulatif menggunakan skala kanan (0-100%). Pada dasarnya diagram pareto dapat digunakan sebagai alat interpretasi untuk menunjukkan masalah utama, menyatakan perbandingan masing-masing persoalan terhadap keseluruhan, menunjukkan tingkat perbaikan setelah tindakan perbaikan, menunjukkan perbandingan maing-masing persoalan sebelum dan sesudah perbaikan. Diagram pareto menggambarkan “Peraturan 80-20”, yaitu dengan memperhatikan 20% penyebab secara ketat maka 80 persen masalah akan dapat terselesaikan. Pada Tabel 2.,menunjukkan bahwa penyebab downtime mesin single lane adalah ganti rasa.

Faktor material akar penyebab masalahnya adalah ganti rasa. Kurangnya pelatihan operator, mesinmenjadi salah satu penyebab tingginya downtime pada mesin single

lane.Ganti rasa menyebabkan operator harus melakukan setting ulang, dengan

menyesuaikan etiket dan berat olahan yang digunakan.Oleh karena itu, untuk mengurangi setting ulang akibat ganti rasa yang digunakan dan untuk mengurangi etiket menggulung, kabel couple terputus. Hal ini akan berdampak pada kendurnya baut seal. Baut sering aus, dikarenakan operator seringkali menggunakan kunci yang tidak sesuai dengan ukuran baut dan mengetuk-ngetuk baut.Oleh karena itu perbaikan dilakukan

dengan mengganti baut yang sudah aus dengan baut baru dan melakukan training kepada operator.

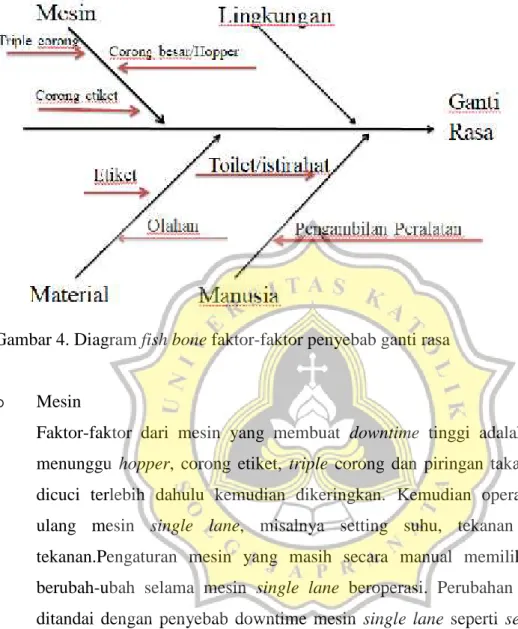

Metode yang digunakan untuk mencari penyebab ganti rasa dengan menggunakan analisis fishbone. Analisis fishbonemerupakan suatu pendekatan terstruktur yang dilakukan suatu analisis lebih terperinci dalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian, dan kesenjangan yang ada (Gaspers, 2002). Diagram sebab akibat (fish bone) adalah suatu diagram yang menunjukan hubungan antara sebab dan akibat.Diagram ini berguna untuk menganalisa sebab akibat dalam mengembangkan ide dan mengidentifikasi akar penyebab dari masalah yang diinvestigasi. Dalam pengendalian proses statistik, diagram sebab akibat dipergunakan untuk menunjukkan hubungan antara akibat dengan sebab (faktor-faktor yang berpengaruh). Prinsip yang digunakan adalah sumbang saran (brainstorming). Pada dasarnya diagram sebab akibat dapat dipergunakan untuk membantu mengindentifikasi akar penyebab dari masalah, membantu membangkitkan ide untuk solusi suatu masalah dan membantu dalam penyelidikan atau pencarian fakta lebih lanjut. Menurut Oktorisa (2007), bahwa dengan menggunakan fishbone analysis dapat diketahui faktor-faktor yang mempengaruhi yaitu

man (manusia sebagai pelaksana produksi), mesin (alat yang digunakan dalam

produksi), material (bahan baku dalam proses produksi), dan environment (lingkungan). Diantara keempat faktor yang berpengaruh tersebut saling berkaitan satu sama lain. Faktor yang paling dominan mempengaruhi ganti rasa adalah mesin.

Faktor-faktor dalam fishbone antara lain adalah faktor manusia adalah besarnya bagian dari penduduk yang dapat diikutsertakan dalam proses ekonomi (Umar, 2002). Manusia merupakan sumber daya terpenting bagi perusahaan.Oleh karena itu, manajer perlu berupaya agar terwujud perilaku positif di kalangan karyawan perusahaan. Berbagai faktor dari manusia yang perlu diperhatikan antara lain adalah saat pengambilan alat yang terlalu lama, ganti rasa yang dilakukan diwaktu operator istirahat dan operator pergi ke toilet.Mesin adalah alat untuk menciptakan sebuah produk (Soeharto, 1999).

19

Berikut faktor-faktor penyebab ganti rasa dapat dilihat pada Gambar 4.

Gambar 4. Diagram fish bone faktor-faktor penyebab ganti rasa

o Mesin

Faktor-faktor dari mesin yang membuat downtime tinggi adalah karena harus menunggu hopper, corong etiket, triple corong dan piringan takaran yang harus dicuci terlebih dahulu kemudian dikeringkan. Kemudian operator mensetting ulang mesin single lane, misalnya setting suhu, tekanan dan piringan tekanan.Pengaturan mesin yang masih secara manual memiliki resiko yang berubah-ubah selama mesin single lane beroperasi. Perubahan pengaturan ini ditandai dengan penyebab downtime mesin single lane seperti seal kotor, bocor

seal horizontal dan vertikal.

o Material

Faktor-faktor material adalah konfimasi terlebih dahulu dengan bagian etiket untuk mengirim etiket ke ruang pengemasan single lane, menunggu etiket yang baru datang dan konfimasi dengan bagian pengolahan serbuk agar saat semua setting ulang mesin single lane selesai kemudian serbuk olahan minuman serbuk bisa turun.

o Manusia

Operator pada mesin single lane memiliki skill yang berbeda-beda dalam memasang alat-alat mesin single lane dan penanganan permasalahan yang ada pada mesin single lane.Pemasangan alat-alat seperti hopper, triple corong, corong etiket, etiket. Operator yang memiliki skill penanganan permasalahan pada mesin

single lane yang baik dan tanggap akan melakukan dengan tepat dan tidak

menyebabkan downtime mesin single lane tinggi.

o Lingkungan

Masalah lingkungan hidup pada saat ini semakin mendapat perhatian yang nantinya membawa perubahan yang dapat berakibat pada kelestarian lingkungan. Lingkungan disekitar ruang pengemasan mesin single lane yang kotor dapat menyebabkan terhambatnya proses produksi.

19 6. KESIMPULAN DAN SARAN

6.1. Kesimpulan

1. Terdapat 7 penyebab downtimepada mesin single lane yaitu seal kotor, bocor pada

seal horizontal dan vertikal, matras macet, bout seal dan emboss lepas, emboss

lengket, etiket gulung, ganti rasa.

2. Hasil pengamatan yang ditunjukkan pada diagram pareto penyebab utama

downtime pada mesin single laneadalah ganti rasa.Faktor penyebab ganti rasa

antara lain dari manusia, mesin, material dan lingkungan.

6.2. Saran

Saran yang dapat diberikan oleh penulis adalah koordinator ruang pengemasan single

lane lebih meningkatkan pengawasan, bagian teknisi lebih tanggap agar saat mesin single lane berhenti dapat langsung diperbaiki, operator setiap mesin single lane setiap

4 jam sekali mengontrol mesin single lane. PT Marimas Putera Kencana melakukan pemeriksaan dan pembersihan mesin single lane secara rutin agar proses pengemasan dapat berlangsung secara kontinyu dan efisien sehingga kerusakan dapat dikurangi.

20

Alamsyah, F. (2015).Analisis Akar Penyebab Masalah dalam Meningkatkan Overall Equipment Effectiveness (OEE) Mesin Stripping Hipack III dan Unimach di PT PFI.Jurnal OE. Vol VII (3): 289-302.

Gaspersz,V. (2002). Total Quality Management.Edisi Manajemen Bisnis Total.Gramedia. Jakarta.

Hutagaol, H. J.(2009). Penerapan Total Productive Maintenance Untuk Peningkatan Efisiensi Produksi Dengan Menggunakan Metode Overall EquipmentEffectiveness.Universitas Sumatra Utara Medan.[Skripsi].

Imamoto T, Tobe, T., Mizoguchi, K., Ueda.T, Igarashi, T., dan Ito, H. (2002).Perivesical Abscess Caused by Migration Of a Fishbone From The Intestinal Tract.International Journal of Urology.Vol IX (7): 405-409.

Klimchuk, M. R. and Krasovec, S. A. (2007).Packaging Design Successful Product

Branding from Concept to Shelf(terjemahan: Desain Kemasan Perencanaan Merek

Produk yang Berhasil Mulai dari Konsep sampai Penjualan diterjemahkan oleh Bob Sabran). Erlangga. Jakarta.

Kotler, P. and Keller, K.L. (2009).Marketing Management, Thirteenth Edition (terjemahan: Manajemen Pemasaran, Edisi Ketiga Belas diterjemahkan oleh Bob Sabran).Erlangga. Jakarta.

Rangkuti, F. (2005).Analisis SWOT : Teknik Membedah Kasus Bisnis.Gramedia. Jakarta.

Soeharto, I. (1999). Manajemen Proyek (Dari Konseptual Sampai Operasional).Erlangga. Jakarta.

Srianta, I., Trisnawati, Chatarina Y. (2015). Pengantar Teknologi Pengolahan

Minuman.Pustaka Pelajar.Yogyakarta.

22 8. LAMPIRAN

Lampiran 1.Struktur Organisasi PT Marimas Putera Kencana

Direktur Wakil Direktur DepartemenPemasaran Departemen Personalia Departemen

Research and Development Departemen

Product Planning and Inventory Control DepartemenQuality Control DepartemenKeuangan DepartemenPengolahan DepartemenPengemasan DepartemenTeknik DepartemenUMUM DepartemenPembelian Departemen Rekayasa Proses DEPARTEMEN Quality System Departeme Pajak

a. Direktur

Tugas direktur adalah memastikan kebijakan mutu perusahaan telah dipahami dan diimplementasikan oleh segenap staff dan karyawan, menentukan sasaran dan memastikan bahwa sasaran perusahaan menjadi sasaran departemen, menyediakan sumber daya yang dibutuhkan untuk mendukung kelangsungan sistem mutu, memimpin rapat tinjauan manajemen secara teratur mengenai industri manajemen mutu sehingga dapat menjamin tercapainya efektivitas secara berkesinambungan, memberikan validasi produk yang didesain oleh internal perusahaan, memberikan persetujuan terhadap daftar pemasuk bahan baku perusahaan.

b. Wakil Direktur

Tugas Wakil Direktur adalah menggantikan fungsi Direktur apabila Direktur berhalangan hadir.

c. Manajer Departemen Personalia

Tugas manajer departemen personalia adalah menjamin seluruh tenaga kerja agar menerima pelatihan dan memiliki pengetahuan sesuai dengan bidangnya, menentukan kebutuhan pelatihan bagi seluruh tenaga kerja, menerima dan membuka lowongan tenaga kerja sesuai dengan kebutuhan dan melalui prosedur, menganalisa data karyawan dan memberikan pelatihan secara baik, menciptakan dan mengimplementasikan peraturan-peraturan perusahaan agar tenaga kerja memahami dan mengimplementasikan secara baik.

d. Manajer Departemen PPIC (Product Planning and Inventory Control)

Tugas manajer departemen PPIC adalah merencanakan produksi dan melakukan pengawasan terhadap pencapaian produksi harian, melakukan sinkronisasi dengan Departemen Pemasaran mengenai persiapan produk yang akan dipasarkan, merencanakan dan menghitung bahan baku, bahan penolong.

24

e. Manajer Departemen Pembelian

Tugas manajer departemen pembelian adalah mengevaluasi supplier, mengkoordinasi penyediaan barang dan mengesahkan surat pembeliaan (PO), menyampaikan kritik dan saran konsumen serta memastikan upaya perbaikan.

f. Manajer Departemen Pemasaran

Tugas manajer departemen pemasaran adalah memahami mengenai harapan dan kebutuhan konsumen, menerbitkan dokumen yang dibutuhkan untuk menunjang aktifitas pemasaran, mengenalkan produk perusahaan kepada masyarakat, memperhatikan mutu produk, menjalankan dan mengendalikan kontrak penjualan dan order, menerima kritik dan saran dari para pelanggan serta menentukan langkah perbaikan, mengumpulkan informasi mengenai kondisi pasar.

g. Manajer Departemen Teknik

Tugas manajer departemen teknik adalah melakukan perawatan serta perbaikan terhadap mesin dan memantau kinerja mesin, meningkatkan produktivitas dan efisiensi mesin produksi, melakukan evaluasi terhadap supplier berkaitan dengan pembelian barang dan jasa untuk perawatan serta perbaikan mesin produksi.

h. Manajer Departemen Pengemasan

Tugas manajer departemen pengemasan adalah memastikan seluruh material dan peralatan mesin pengemasan yang digunakan spesifikasinya sesuai dengan standart.

i. Manajer Departemen Keuangan

Tugas manajer departemen keuangan adalah memastikan keseimbangan neraca kas masuk dan kas keluar, menerbitkan laporan keuangan setiap bulan dan setiap tahun, menentukan keputusan pembelanjaan.

j. Manajer Departemen QC (Quality Control)

Tugas manajer QC adalah melaksanakan pengawasan yang dibutuhkan oleh prosedur penerimaan, penanganan serta pengujian sampel produk, menjalankan

standart inspeksi terhadap bahan setengah jadi dan produk jadi, melakukan upaya pencegahan terhadap produk reject atau cacat.

k. Manajer Departemen RND (Research and Development)

Tugas manajer departemen research and development adalah menciptakan produk, melaksanakan pengujian terhadap produk baru, melakukan koordinasi terhadap perencanaan desain produk, mengumpulkan dan menyeleksi informasi untuk memenuhi persyaratan legal, membuat dan melaksanakan perencanaan mutu sebagai standar inspeksi.

l. Manajer Departemen Pengolahan

Tugas manajer departemen pengolahan adalah mengendalikan proses produksi berjalan dengan lancar, mempersiapkan aktivitas produksi sesuai dengan jadwal dan menjamin target produksi terpenuhi, mengidentikasi kebutuhan sumber daya yang menunjang peningkatan produktivitas, memastikan bahwa seluruh bahan dan peralatan yang dioperasikan selama proses produksi sesuai dengan prosedur yang telah ditentukan, melakukan upaya pembaharuan terhadap standart penjaminan mutu, memastikan bahwa produk yang cacat dapat dipisahkan untuk kemudian ditinjau lebih lanjut, menciptakan lingkungan kerja yang dapat mendukung proses produksi.

m. Manajer Departemen Umum

Tugas manajer departemen umum adalah mengatur jadwal yang telah diciptakan serta menyediakan sarana transportasi, merawat infrastruktur di sekitar lingkungan perusahaan.

26

28

Lampiran 4. Foto bersama StaffManajer PT Marimas Putera Kencana

Gambar 5. Foto bersama StaffManajer PT Marimas Putera Kencana