BAB 4

PENGUMPULAN, PENGOLAHAN DAN

ANALISIS DATA

4.1 Sejarah Perusahaan

Asal kata Yamaha diambil dari nama Mr. Torakuso Yamaha yang merupakan seorang pendiri dan sekaligus presiden direktur pertama dari

Nippon Gaki Co. Ltd. (sekarang Yamaha Corporation). Mr. Torakusu

Yamaha adalah seorang keturunan langsung dari keluarga Yamaha dan beliau adalah seorang astronomi pada jaman dinasti Shogun Tokugawa, di pertengahan tahun 1800-an.

Yamaha pada awalnya adalah perusahaan pembuat jam dan alat musik yang berawal dari kecintaan Torakuso Yamaha pada musik. Dia merupakan orang yang pertama menciptakan alat musik organ di Jepang pada tahun 1887. Sejak saat itu nama “Yamaha” berhasil mewakili alat-alat musik di Jepang, karena hal tersebutlah logo Yamaha berbentuk tiga garpu tala dan merek tersebut juga diadopsi oleh “Yamaha Motor Co. Ltd.“ (YMC) yang kemudian memisahkan diri dari Nippon Gaki Co.Ltd. ketika perusahaan tersebut mulai memproduksi sepeda motor pada tahun 1955.

Menjelang Perang dunia ke 2, Mr. Torakusu Yamaha mendapat pesanan untuk membuat propeller (baling-baling pesawat tempur jepang). Pada saat itu sedang terjadi perang dunia ke 2 dan semua industri rumahan dimanfaatkan untuk memproduksi alat perang apapun.

Yamaha Motor Co. (YMC) didirikan oleh Genichi Kawakami yang merupakan anak pertama dari Kaichi Kawakami, Presiden generasi ketiga perusahaan instrumen musik dan elektronik Nippon Gakki (saat ini dikenal sebagai Yamaha Corporation). Genichi menyelesaikan studinya di Takachiho Higher Commercial School pada bulan maret 1934. Pada bulan juli 1937 beliau bergabung dengan Nippon Gaki, dengan demikian beliau adalah keluarga Kawakami generasi kedua yang bergabung dengan Nippon Gakki

Company. Beliau dengan cepat meraih posisi manajer pada salah satu anak

perusahaan yang bergerak di bidang instrumen musik (Tenryu Factory), kemudian beliau menjadi senior GM, dan beliau berhasil meraih posisi presiden generasi keempat pada tahun 1950 pada usianya yang muda yaitu sekitar 38 tahun.

Yamaha Motor Co. berdiri karena berawal dari pernyataan Genichi Kawakami (presiden pertama Yamaha Motor) dimana ia berkata “Saya ingin mempunyai pabrik sepeda motor” pada tahun 1953. Pada tahun 1953 Genichi memaparkan, “Saat perusahaan berjalan dengan baik, dan mempunyai kondisi keuangan yang baik, saya merasakan kebutuhan untuk mencari area bisnis kita yang selanjutnya, oleh sebab itu saya melakukan riset”.

Ia mulai mencoba memproduksi banyak produk, termasuk mesin jahit,

sparepart mesin, scooter, kendaraan multifungsi roda tiga, dan sepeda motor.

Pasar dan faktor persaingan lah yang pada akhirnya membuat beliau berfokus pada pasar sepeda motor.

Ketika ditanya mengenai keputusan ini, beliau menjawab, “Saya meminta kepala divisi riset, dan manajer-manajer lain untuk mengunjungi pabrik-pabrik sepeda motor yang sedang sukses di seluruh penjuru negeri. Mereka kembali dengan mengatakan masih ada banyak peluang, sekalipun kita terlambat memasuki pasar. Saya tidak ingin memiliki persiapan yang buruk pada saat memulai bisnis yang saya tidak kenal dengan baik ini, jadi kami mengunjungi pabrik-pabrik di Jerman sebelum mulai membuat sepeda motor. Saat anda mencoba membuat sesuatu, buatlah sebaik mungkin”. Dengan kata–kata ini sebagai motto mereka, tim pengembangan produk mengerahkan seluruh energinya ke dalam pembuatan prototype pertama dan lima bulan kemudian pada bulan agustus 1954, model pertama telah diselesaikan. Inilah Yamaha YA-1. Kendaran ini dilengkapi dengan

air-cooled, 2-tak, mesin 125 cc silinder tunggal. Setelah diselesaikan, kendaraan

baru ini disertakan pada tes endurance 10,000 km untuk memastikan bahwa kualitasnya adalah kualitas motor kelas atas. Hal ini adalah sebuah hasil awal dari apa yang saat ini menjadi sebuah tradisi kreatifitas Yamaha dan semangat yang tak pernah kering dalam menghadapi tantangan.

Pada januari 1955, pabrik Hamakita dari Nippon Gaki dibangun dan produksi dimulai pada produk YA-1. Dengan kepercayaan diri, dan visi yang baru, Yamaha Motor Co. Ltd diresmikan pada 1 Juli 1955. Dengan memiliki 274 pegawai yang antusias, pabrik sepeda motor baru tersebut telah memiliki kapasitas produksi sekitar 200 unit per bulan.

Pada saat itu berdirilah Yamaha Motor Co. Ltd. (YMC) yang terpisah dari Nippon Gaki Co.Ltd. namun masih tetap satu grup. Yamaha Motor Co. Ltd. (YMC) memiliki cabang dalam pembuatan dan perakitan sepeda motor di Indonesia yang dikenal dengan nama PT. Yamaha Indonesia Motor Manufacturing (YIMM).

PT. Yamaha Indonesia Motor Manufacturing (YIMM) merupakan perusahaan PMA (Penanaman Modal Asing) yang didirikan paada tanggal 6 juli 1974 dengan tujuan menjadi perusahaan sepeda motor berkualitas yang terkemuka di Indonesia. Para penanam modal tersebut adalah:

• PT. Harapan Motor Sakti • PT. Cipta Logam Sakti • PT. Adiasa HC

• PT. Karya Sakti Utama

PT. Yamaha Indonesia Motor Manufacturing (YIMM) memiliki luas kawasan yaitu seluas 316.775 m2, luas bangunan seluas 172.456 m2, dan luas keseluruhan pabrik yaitu seluas 156.590 m2.

Kapasitas produksi per bulan untuk sepeda motor sampai dengan akhir tahun 2007 ini mencapai 5.000 unit per hari. Total karyawan mencapai 5.500 orang, dengan jam kerja yang dibagi kedalam tiga shift yang beroperasi selama 24 jam. Fasilitas lain yang dimiliki seperti, ruang training computer, klinik 24 jam, mesjid, kantin, parkiran, dan lain-lain.

Kemampuan Yamaha dalam mempertahankan standar mutu yang tinggi pada proses manufaktur, dimulai dari penelitian dan pengembangan (Research and Development atau R&D) produksi hingga pengemasan. Hal tersebut dibuktikan dengan keberhasilan perusahaan YAMAHA dalam meraih sertifikat ISO 9001 : 2000 pada bulan Agustus 2001.

• Profile Perusahaan

Company Name : PT. Yamaha Indonesia Motor Manufacturing

Operation Address :Jl. Dr. KRT. Radjiman Widyodiningrat (Jl. Raya

Bekasi km 23) Pulogadung, Jakarta Timur 13920 Telp : 021(4612222, 4613333, 4615555) Fax : 021(4601710, 4601712, 4608037)

Established : July 6, 1974

Total Facility Area : 375.794 m2

Employees : 7.035 (by end of July 2009)

Production Capacity : 5.600 units/day

Shareholders : - Yamaha Motor Co., Ltd. Japan (85%) - Mitsui & Co., Ltd. Japan (15%) • Visi dan Misi Perusahaan

- PT. YIMM memiliki Visi sebagai berikut:

“Sebagai salah satu dari kelompok perusahaan Yamaha di dunia yang memiliki merek serta filosofi yang sama bertekad untuk tumbuh dan berkembang untuk mencapai tingkat keberuntungan bagi pertumbauhan ekonomi, sosial, dan kebudayaan bagi masyarakat dan bangsa”.

- PT. YIMM memiliki Misi sebagai berikut:

1. Berorientasi pada pelanggan senantiasa terus menumbuhkan, menciptakan dan mengembangkan nilai-nilai baru yang sesuai dengan kebutuhan serta keinginan pelanggan.

2. Terus berupaya meningkatkan dan mengembangkan fisik maupun system infrastruktur, secara kreatif berupaya memenuhi kebutuhan-kebutuhan pelanggan yang beraneka ragam, serta bertujuan untuk mencapai tingkat pertumbuhan dan keuntungan yang memadai untuk perusahaan.

3. Menghargai Sumber Daya Manusia

a. Setiap karyawan dalam perusahaan dapat tumbuh dan berkembang melalui tugas dan pekerjaan mereka sehari-hari. b. Perusahaan sangat menghargai setiap usulan dan inisiatif

karyawan yang memiliki sikap menyenangi pekerjaan masing-masing sebagai suatu kesempatan dan tantangan untuk lebih memajukan bagian masing-masing dalam perusahaan yang tentunya akan memajukan dan mengembangkan perusahaan secara keseluruhan.

• Lay Out Perusahaan

Sumber: PT.Yamaha Indonesia Motor Manufacturing

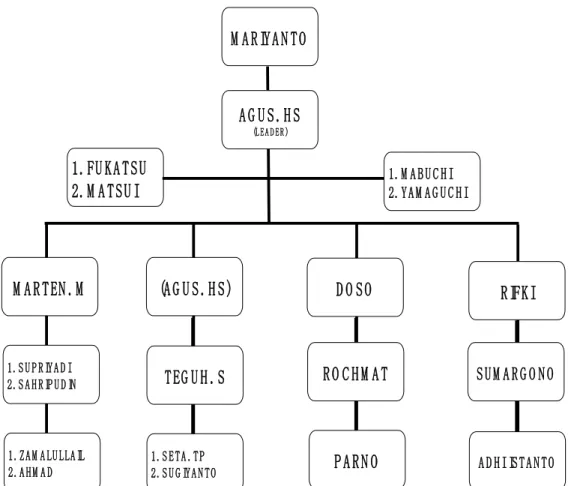

• Struktur Organisasi Perusahaan

Sumber: PT.Yamaha Indonesia Motor Manufacturing

• Tempat pelaksanaan Kegiatan Penelitian

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.3 Rangkaian Mesin Motor

PT. Yamaha Indonesia Motor Manufacturing memberikan izin untuk melakukan kegiatan penelitian pada departemen Machining Steel 6. Departemen ini merupakan lantai produksi yang memproduksi suku cadang mesin motor berupa crank shaft. Crank shaft dapat disebut juga sebagai jantung pada mesin motor, karena berfungsi sebagai pengubah gerak maju mundur dari piston menjadi gerak putar atau gerak rotasi.

Departmen Machining Steel 6 yang dibawahi oleh seorang manajer produksi, memiliki lini produksi sebanyak 18 lini produksi dan memiliki jumlah mesin produksi sebanyak 256 unit.

Hasil produksi departemen Machining Steel 6 yang sudah melalui tahapan inspeksi akan dikirim ke bagian departemen Assembly, departemen

Export kawasan ASEAN dan Import.

Sumber: PT. Yamaha Indonesia Motor Manufacturing

Gambar 4.4 Struktur Organisasi Department Machinning Steel 6 M A R IYA N TO A G U S. H S (LEA D ER ) M A R TEN . M (A G U S. H S) D O SO R IFKI 1. S U P R IYA D I 2. S A H R IP U D IN TEG U H . S R O C H M A T SU M A R G O N O 1. ZA M A LU LLA IL 2. A H M A D 1. S ETA . TP 2. S U G IYA N TO P A R N O A D H I ISTA N TO 1. FU KA TSU 2. M A TSU I 1. M A B U C H I2. YA M A G U C H I

4.2 Observasi Lapangan

Kegiatan Observasi lapangan dilakukan pada perusahaan PT. Yamaha Indonesia Motor Manufacturing. PT. Yamaha Indonesia Manufacturing merupakan sebuah perusahaan yang bergerak dibidang industri manufaktur yang memproduksi motor merek Yamaha beserta suku cadang motor Yamaha khususnya. Kegiatan penelitian berlangsung di lantai produksi departemen

Machining Steel 6 yang memproduksi suku cadang motor Yamaha berupa crank shaft. Crank shaft yaitu suku cadang motor yang berfungsi sebagai

konversi gerak piston menjadi gerak putar atau sering disebut juga sebagai jantung pada mesin motor.

Pada kegiatan observasi ini, pengamatan langsung difokuskan pada bagian proses produksi meliputi pengamatan langsung pada lantai produksi departemen Machining Steel 6. Pengamatan yang dilakukan yaitu proses produksi dan pengendalian kualitas yang diterapkan pada perusahaan serta dilakukan pada departemen Quality Control.

Tujuan dari pengamatan yang dilakukan tersebut adalah untuk memperoleh data mengenai jumlah produksi tiap bulannya, jenis defect yang terjadi, jumlah defect yang dihasilkan tiap proses permesinan, serta jumlah

defect yang dihasilkan tiap bulannya dalam periode januari hingga desember

Selain pengamatan langsung yang dilakukan ini, untuk membantu kegiatan pengumpulan data dilakukan juga tanya jawab atau interview kepada pihak perusahaan yang diwakili oleh pihak departemen quality control dan departemen produksi. Kegiatan ini bermanfaat untuk mendukung proses analisis terhadap penyebab terjadinya defect pada produk crank shaft selama proses produksi berlangsung.

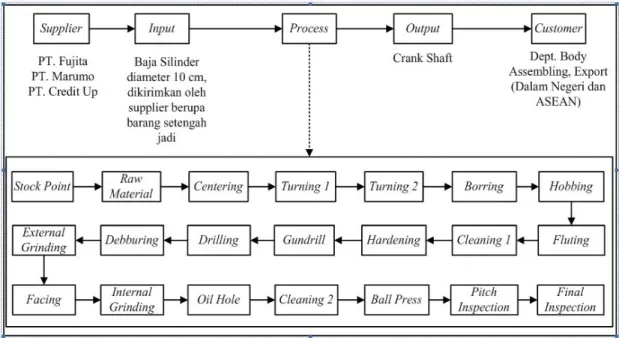

4.2.1 Diagram Proses Mayor

Diagram ini menjelaskan tentang aliran proses secara garis besar dari

supplier hingga sampai ke tangan customer, seperti yang telah dijelaskan pada

bab sebelumnya mengenai SIPOC. Berikut ini adalah aliran proses mayor yang ada di departemen Machining Steel 6:

Sumber : Pengumpulan, Pengolahan, dan Analisis Data

4.2.2 Proses Produksi

Produk yang dihasilkan pada Departemen Machining Steel 6 yaitu berupa crank shaft. Jenis crank yang dihasilkan beraneka ragam baik dari segi ukuran maupun bentuknya yang disesuaikan dengan tipe motor. Jenis-jenis

crank dan tipe motor yang digunakan adalah:

• 5XT : untuk part yang di export ke YMC japan • 5BP : untuk motor Scorpio-Z

• 5TP : untuk motor Vega R dan Jupiter-Z • 5LM : untuk motor Vega R lama

• 1S7 : untuk motor Jupiter-MX tanpa kopling • 3C1 : untuk motor Vixion

• 5TL : untuk motor Mio dan Nouvo-Z • 2D5 : untuk part yang di export ke Brazil • 2S6 : untuk motor Jupiter-MX dengan kopling • 3WL : untuk motor RX-king

Sebelum memasuki proses produksi, satu hal yang harus dilakukan adalah mempersiapkan material yang akan di produksi yang bertujuan agar tidak mengganggu kelangsungan proses produksi dan dapat memenuhi pesanan pelanggan tepat pada waktunya. Pada PT. Yamaha Indonesia Motor Manufacturing khusunya pada departemen Machining Steel 6 bahan baku diperoleh dari supplier bahan baku.

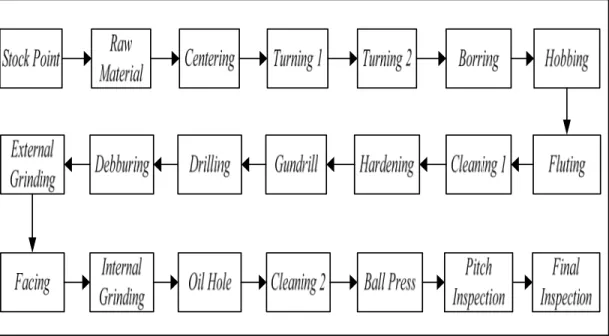

Supplier bahan baku ini, tentunya dipilih oleh pihak perusahaan karena supplier tersebut dapat memenuhi standarisasi yang diinginkan oleh pihak perusahaan. Pemesanan bahan baku dilakukan satu hari sebelum bahan baku tersebut diproduksi. Apabila terjadi keterlambatan pengiriman bahan baku maka, bagian purchase dari perusahaan membuat surat pemesanan ulang yang akan dikirimkan ke supplier. Bahan baku yang telah memenuhi syarat standarisasi perusahaan kemudian bahan tersebut langsung dikirim ke bagian produksi atau pada lantai produksi untuk masuk pada tahap proses produksi. Proses produksi ini dilakukan melalui beberapa tahapan proses permesinan. Pada departemen Machining Steel 6 memiliki beberapa jenis proses

permesinan yang meliputi proses centring, turning, boring, hobbing, fluting,

cleaning, hardening, grundill, drilling, debburing, external grinding, facing, internal grinding, oil hole, ball press, pitch inspection dan numbering. Berikut

ini akan akan dijabarkan langkah–langkah proses permesinan pada

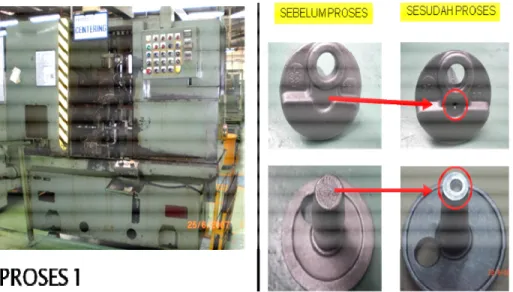

Langkah pertama yaitu bahan baku memasuki proses centering. Pada mesin ini, bahan baku akan dibor pada bagian atas dan bawah bahan sebagai

centering point pada mesin-mesin berikutnya.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah kedua, setelah melewati tahapan centring tahapan selanjutnya bahan baku akan masuk ke dalam mesin kedua yaitu mesin Turning 1. Bahan baku pada mesin ini akan dihaluskan memanjang ke atas.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.7 Mesin Turning 1 pada proses permesinan 2

Langkah ketiga yaitu bahan baku akan masuk pada mesin Turning 2 dimana bahan baku ini akan dibubut pada bagian atas hingga membentuk ulir.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Setelah proses pada mesin turning 2 dilakukan, maka operator harus memeriksa diameter ulir tersebut apakah sudah sesuai dengan standart ukuran dengan menggunakan alat yang ditetapkan oleh perusahaan yang dinamakan

Snap Gauge. SNAP GAUGE Ø 1030 - 0.30 NO GO GO Note :

~ Posisi GOHarus Masuk

( Kalau tidak masuk berarti kondisi part Ø Besar )

~ Posisi NO GOtidak boleh sampai Masuk

( Kalau Masuk berarti kondisi Part Ø Kecil )

Contoh Penggunaan Snap Gauge :

SNAP GAUGE Ø 19-0.040 -0.051

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.9 Alat Pengukur dan cara kerja Snap Gauge

Setelah pemeriksaan dinyatakan OK, maka bahan baku tersebut akan melewati tahapan keempat dan masuk ke dalam mesin bor.

Langkah keempat yaitu lubang yang ada pada bahan baku akan dibor hingga permukaan lubang menjadi halus serta menghasilkan diameter lubang yang diinginkan.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah kelima yaitu proses yang menggunakan mesin hobbing. Pada proses hobbing bagian samping bahan baku akan dikikis atau diukir hingga menghasilkan bentuk suatu gerigi dengan kedalaman sesuai yang diinginkan perusahaan. Setelah proses pembuatan gerigi tersebut dilakukan maka operator harus kembali memeriksa diameter gerigi dengan menggunakan alat yang bernama Snap Gauge. Inspeksi ini dapat dinyatakan baik apabila alat

Snap Gauge yang dipasangkan tidak akan terjadi seret atau keset atau

nyangkut serta tidak longgar.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah keenam yaitu proses dimana bahan baku akan masuk ke dalam mesin fluting lubang bagian atas dan bawah pada bahan baku akan diperdalam.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.12 Mesin Fluting pada proses permesinan 6

Langkah ketujuh yang bernama mesin cleaning. Pada proses ini bahan baku akan dibersihkan dari sisa scrap yang menempel dan di bersihkan dari cairan yang merekat agar tidak mengganggu proses selanjutnya.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah kedelapan yaitu proses pembakaran pada bagian atas crank

shaft yang bertujuan untuk mencegah keausan pada crank shaft ketika

digunakan pada mesin motor.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.14 Mesin Hardening pada proses permesinan 8

Langkah kesembilan, pada proses ini bahan baku akan dilubangi pada bagian samping pada tempat yang berbeda yang berfungsi sebagai tempat saluran oli.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah kesepuluh yaitu proses ini, crank shaft dibor dan dilubangi, biasanya lubang ini berfungsi untuk keluar masuk bensin.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.16 Mesin Drilling pada proses permesinan 10

Langkah kesebelas yaitu mesin debburing bahan baku akan melalui proses berupa pembersihan scrap atau kotoran yang dihasilkan pada proses-proses sebelumnya yang tertinggal pada lubang-lubang serta memeriksa apakah lubang telah menembus permukaan yang seharusnya bolong karena dilubangi.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah keduabelas yaitu menggunakan mesin external grinding, mesin ini berfungsi sebagai memperhalus permukaan bagian luar bahan baku. Pada tahap ini sering terjadi permasalahan dikarenakan toleransi dimensi yang ditetapkan sangat kecil sehingga apabila dimensi yang dihasilkan dari proses produksi melewati batasan yang telah ditetapkan oleh ukuran standart maka dikategorikan sebagai produk NG (Not Good).

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.18 Mesin External Grinding pada proses permesinan 12 Langkah ketigabelas yaitu tahapan proses yang menggunakan mesin

facing bagian bawah permukaan luar bawah crank shaft akan dihaluskan.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah keempatbelas proses permesinan ini yaitu menghaluskan permukaan bagian sisi atas luar lingkaran crank shaft.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.20 Mesin Internal Grinding pada proses permesinan 14

Langkah kelimabelas melumuri crank shaft dengan cairan anti karat. Tujuan pelumuran cairan ainti karat ini adalah agar crank shaft tahan terhadap karat.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Pada tahap keenambelas yang menggunakan mesin Ball dimana pada mesin ini bahan baku yang telah melalui beberapa tahapan proses produksi dan telah dilubangi dimasukkan benda sejenis bole kecil besi pada bagian bawah yang telah dilubangi tadi.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.22 Mesin Ball Press pada proses permesinan 16

Langkah ketujubelas Pada mesin ini, dapat diketahui apakah produk dapat dikatakan OK (bagus) atau NG (Not Good), untuk part yang telah dikategorikan OK (bagus) akan menghasilkan dua jenis tipe, yaitu tipe A, tipe B dan Tipe C. Pembagian tipe ini berdasarkan besar kecilnya dimensi yang dihasilkan pada proses produksi tersebut.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Langkah kedelapanbelas merupakan langkah akhir proses permesinan ini adalah tahapan numbering, pada tahapan ini part yang dikategorikan OK (bagus) atau baik diberikan penomoran sebagai identitas part tersebut. Hasil bahan baku yang telah melewati proses produksi ini disebut sebagai bahan jadi yang bernama Crank.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.24 Mesin Numbering pada proses permesinan 18

Setelah semua Crank Shaft selesai melalui proses permesinan pada lantai produksi kemudian produk jadi Crank Shaft ini dikirim ke bagian

Quality Control untuk dilakukan pengecekan satu per satu standarisasi part crank shaft. Selanjutnya crank shaft tersebut dikirim ke wilayah yang

dinamakan sebagai Stock Point, yaitu suatu tempat yang digunakan sebagai tempat untuk meletakkan barang jadi, berupa produk crank shaft yang telah mengalami proses produksi dan inspeksi dan kemudian siap dikirim ke bagian

Proses peletakkan crank shaft ke stock point menggunakan alat

material handling berupa trolley, dan crank shaft yang diletakkan sesuai

dengan tipe crank shaft. Apabila dalam proses produksi ini terjadi produk NG (Not Good) maka yang dilakukan oleh pihak perusahaan yaitu melakukan pemisahan produk tersebut.

Setelah pemisahan dilakukan lalu dari beberapa produk NG (Not

Good) dipilih, jika ada produk NG (Not Good) yang masih dapat diproses lagi

menjadi produk yang bagus maka produk tersebut dipisahkan dan akan kembali masuk dalam proses produksi. Tetapi, apabila produk tersebut sudah tidak dapat lagi diproses maka produk NG (Not Good) itu dinyatakan cacat kemudian dibuang atau dipotong menggunakan mesin las serta dibuatkan surat pemberitahuan yang dinamakan scrap slip dan produk tersebut dikirim ke bagian Production Control. Lalu, dari bagian Production Control akan mengirimkan surat keputusan serta produknya ke supplier.

4.2.3 Perencanaan dan Pengendalian Produksi.

Sumber: PT.Yamaha Indonesia Motor Manufacturing

Gambar 4.25 Proses Produksi Crank Shaft

• Pengendalian penyediaan bahan baku

Ketika bahan baku yang telah dipesan kepada supplier datang ke departmen Machining Steel 6, bahan baku tersebut harus melewati tahap pemeriksaan yang dilakukan oleh perusahaan bagian Quality Assurance. Pada tahapan ini, dilakukan penyortiran bahan baku dengan cara melakukan pemeriksaan satu per satu bahan baku yang baru dikirim oleh supplier untuk diperiksa ukuran dimensinya.

Tahap pemeriksaan selanjutnya ialah melakukan pemeriksaan jumlah bahan baku yang dipesan dengan yang dikirimkan dan pemeriksaan kondisi bahan baku satu per satu. Apabila bahan baku tersebut telah dinyatakan bahan baku siap produksi maka bahan baku tersebut langsung ditempatkan pada depo raw material.

• Proses permesinan

Pada proses permesinan pengecekan juga dilakukan dari awal proses permesinan berjalan hingga proses permesinan berakhir. Proses pemeriksaan ini dilakukan oleh perusahaan bagian Quality Control. Tugas seorang Quality

Control pada saat proses permesinan ini yaitu melakukan pemeriksaan

produk yang diambil secara sampling dari satu line produksi (satu work

• Pada tahapan bahan jadi.

Pengecekan pada tahapan bahan jadi ini dilakukan secara visual. Pengecekan ini berlangsung pada line final inspections. Apabila pada tahap ini crank telah berhasil melalui proses pemeriksaan dan dinyatakan lolos diberikan tanda khusus.

Crank yang telah ditandai ini, berarti telah siap untuk di masukkan ke

dalam pallet dan dibawa ke stock point sebelum dilanjutkan atau dibawa ke departemen lain (department assembly, expot (Kawasan ASEAN), import)

• Proses pengiriman barang jadi.

Sebelum dilakukannya pengiriman maka, pihak perusahaan memberikan tugas pada bagian Quality Control untuk melakukan pengecekan ulang terhadap crank shaft agar dapat dipastikan crank shaft yang akan melewati proses pengiriman masih dalam kondisi baik

4.3 Pengumpulan dan Pengolahan Data 4.3.1 Pengumpulan Data

Tahap pengumpulan data ini termasuk ke dalam tahapan define. Hal ini dilakukan dengan tujuan menyempitkan defenisi permasalahan yang terjadi sehingga dapat mengidentifikasikan pelanggan dan faktor-faktor penentu kepuasan pelanggan yang paling utama atau paling penting menggunakan CTQ (Critical to Quality).

Pada proses pengumpulan data membutuhkan berbagai jenis data

yang diperoleh dari kegiatan observasi di perusahaan. Kegiatan ini juga didukung dengan adanya aktifitas wawancara pada pembimbing lapangan yang diwakilkan dari departemen Quality Control dan departemen produksi. Berikut ini adalah penyajian data yang diperoleh dari pihak perusahaan mengenai data jumlah produk yang cacat yang dihasilkan dari proses produksi.

Tabel 4.1 CTQ jenis cacat yang terjadi pada crank shaft

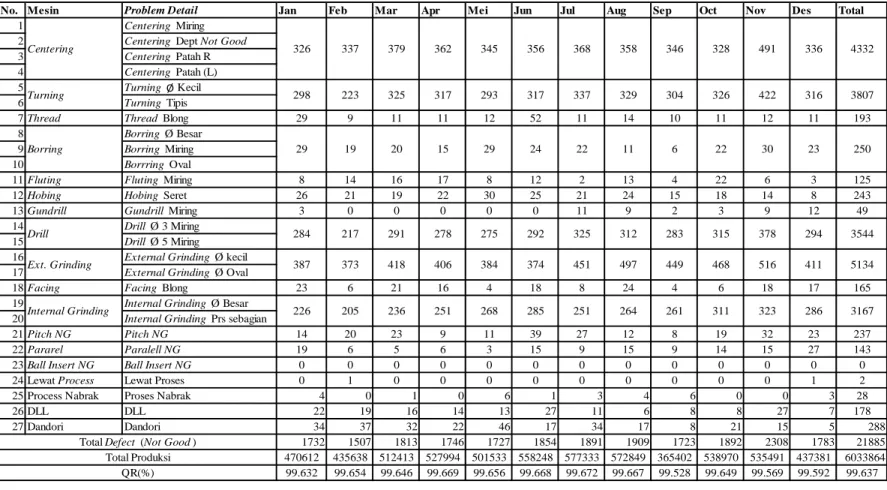

Tabel 4.2 Data Jumlah Defect yang terjadi pada Periode Januari – Desember 2010

No. Mesin Problem Detail Jan Feb Mar Apr Mei Jun Jul Aug Sep Oct Nov Des Total

1 Centering Miring

2 Centering Dept Not Good

3 Centering Patah R

4 Centering Patah (L)

5 Turning Ø Kecil

6 Turning Tipis

7 Thread Thread Blong 29 9 11 11 12 52 11 14 10 11 12 11 193

8 Borring Ø Besar

9 Borring Miring

10 Borrring Oval

11 Fluting Fluting Miring 8 14 16 17 8 12 2 13 4 22 6 3 125 12 Hobing Hobing Seret 26 21 19 22 30 25 21 24 15 18 14 8 243

13 Gundrill Gundrill Miring 3 0 0 0 0 0 11 9 2 3 9 12 49

14 Drill Ø 3 Miring

15 Drill Ø 5 Miring

16 External Grinding Ø kecil

17 External Grinding Ø Oval

18 Facing Facing Blong 23 6 21 16 4 18 8 24 4 6 18 17 165

19 Internal Grinding Ø Besar

20 Internal Grinding Prs sebagian

21 Pitch NG Pitch NG 14 20 23 9 11 39 27 12 8 19 32 23 237

22 Pararel Paralell NG 19 6 5 6 3 15 9 15 9 14 15 27 143

23 Ball Insert NG Ball Insert NG 0 0 0 0 0 0 0 0 0 0 0 0 0

24 Lewat Process Lewat Proses 0 1 0 0 0 0 0 0 0 0 0 1 2

25 Process Nabrak Proses Nabrak 4 0 1 0 6 1 3 4 6 0 0 3 28

26 DLL DLL 22 19 16 14 13 27 11 6 8 8 27 7 178

27 Dandori Dandori 34 37 32 22 46 17 34 17 8 21 15 5 288

1732 1507 1813 1746 1727 1854 1891 1909 1723 1892 2308 1783 21885 470612 435638 512413 527994 501533 558248 577333 572849 365402 538970 535491 437381 6033864 99.632 99.654 99.646 99.669 99.656 99.668 99.672 99.667 99.528 99.649 99.569 99.592 99.637 Total Defect (Not Good )

Total Produksi QR(%) 4332 3807 250 3544 5134 3167 336 316 23 294 411 286 491 422 30 378 516 323 328 326 22 315 468 311 346 304 6 283 449 261 358 329 11 312 497 264 368 337 22 325 451 251 356 317 24 292 374 285 345 293 29 275 384 268 362 317 15 278 406 251 379 325 20 291 418 236 337 223 19 217 373 205 Internal Grinding 326 298 29 284 387 226 Centering Turning Borring Drill Ext. Grinding

4.3.2 Pengolahan Data

4.3.2.1 Perhitungan Stabilitas Proses

Untuk mengetahui stabilitas proses pada lantai produksi, maka perlu dilakukan perhitungan stabilitas produksi tersebut dengan menggunakan peta kontrol. Data yang digunakan untuk perhitungan peta kontrol p pada penelitian ini adalah:

Tabel 4.3 Data Total Produksi dan Total Defect pada Tahun 2010

Bulan Number of Inspected (n) Number of Deffectiveness (pn) Januari 470612 1732 Februari 435638 1507 Maret 512413 1813 April 527994 1746 Mei 501533 1727 Juni 558248 1854 Juli 577333 1891 Agustus 572849 1909 September 365402 1723 Oktober 538970 1892 November 535491 2308 Desember 437381 1783 Total 6033864 21885 Rata-rata 502822 1823.75

Keterangan:

- Number of inspected (n) adalah jumlah unit yang diteliti selama bulan Januari hingga Desember tahun 2010. Number of Inspected ini juga disebut sebagai sub-group yang merupakan jumlah produksi atau total produksi per bulannya

- Number of defectiveness (pn) adalah jumlah defect yang dihasilkan per bulannya

- Fraction defective (p) adalah nilai dari proporsi kecacatan yang diperoleh dari hasil perbandingan antara jumlah cacat dengan total produksi

Berikut ini adalah, langkah-langkah pengerjaan peta kontrol dengan menghitung UCL dan LCL secara manual menggunakan rumus di atas:

- Menghitung CL atau

Untuk menghitung CL, variabel yang perlu dicari ialah jumlah Pi

(Fraction Defective ke-i), yang didapat dari persamaan Pi = . Contoh perhitungan p pada bulan Januari adalah:

P1 = = 0.003445

Kemudian, seluruh nilai Pi yang diperoleh dijumlahkan dan dibagi dengan jumlah bulan dalam 1 tahun, untuk mendapatkan nilai rata-rata dari Pi yang disebut sebagai . Dengan demikian, nilai inilah yang menjadi nilai dari CL pada peta kontrol p.

= 0.003627

- Menghitung nilai UCL UCL = 0.000367 + (0.00423) x (0.00362) = 0.003881. - Menghitung nilai LCL LCL = 0.000367 – (0.00423) x (0.00362) = 0.003373,

Berikut ini adalah tabel batas pengendalian peta kontrol yang telah diolah untuk total defect selama 1 tahun:

Tabel 4.4 Batas Pengendalian Peta Kontrol untuk Data Total Defect Tahun 2010 Bulan n pn p CL UCL LCL Januari 470612 1732 0.0034446 0.0036270 0.0038814 0.0033727 Februari 435638 1507 0.0029971 0.0036270 0.0038814 0.0033727 Maret 512413 1813 0.0036056 0.0036270 0.0038814 0.0033727 April 527994 1746 0.0034724 0.0036270 0.0038814 0.0033727 Mei 501533 1727 0.0034346 0.0036270 0.0038814 0.0033727 Juni 558248 1854 0.0036872 0.0036270 0.0038814 0.0033727 Juli 577333 1891 0.0037608 0.0036270 0.0038814 0.0033727 Agustus 572849 1909 0.0037966 0.0036270 0.0038814 0.0033727 September 365402 1723 0.0034267 0.0036270 0.0038814 0.0033727 Oktober 538970 1892 0.0037628 0.0036270 0.0038814 0.0033727 November 535491 2308 0.0045901 0.0036270 0.0038814 0.0033727 Desember 437381 1783 0.0035460 0.0036270 0.0038814 0.0033727 Total 6033864 21885 0.0435243 Rata-rata 502822 1823.75 0.0036270

Dengan membandingkan nilai fraction defective (p) dengan UCL dan LCL, maka dapat ditentukan apakah data tersebut berada dalam kendali atau tidak, seperti tabel di bawah ini:

Tabel 4.5 Status Data Setelah Pemetaan

Bulan p CL UCL LCL Status Januari 0.0034446 0.0036270 0.0038814 0.0033727 Masuk Februari 0.0029971 0.0036270 0.0038814 0.0033727 Keluar Maret 0.0036056 0.0036270 0.0038814 0.0033727 Masuk April 0.0034724 0.0036270 0.0038814 0.0033727 Masuk Mei 0.0034346 0.0036270 0.0038814 0.0033727 Masuk Juni 0.0036872 0.0036270 0.0038814 0.0033727 Masuk Juli 0.0037608 0.0036270 0.0038814 0.0033727 Masuk Agustus 0.0037966 0.0036270 0.0038814 0.0033727 Masuk September 0.0034267 0.0036270 0.0038814 0.0033727 Masuk Oktober 0.0037628 0.0036270 0.0038814 0.0033727 Masuk November 0.0045901 0.0036270 0.0038814 0.0033727 Keluar Desember 0.0035460 0.0036270 0.0038814 0.0033727 Masuk

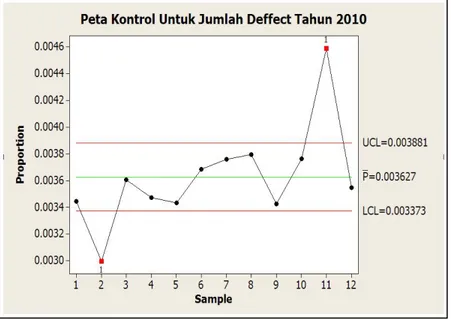

Berikut ini adalah hasil pengolahan peta kontrol p dengan menggunakan software Minitab, agar data yang dipetakan dapat diketahui lebih jelas:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Grafik 4.1 Peta Kontrol Untuk Data Jumlah Defect Tahun 2010

Dengan melihat data yang keluar batas (out of control) pada grafik 4.1, hal ini menunjukkan bahwa data itu tidak representatif untuk dilakukan penelitian ke tahap lebih lanjut karena terdapat variasi penyebab khusus yang menyebabkan keluarnya data tersebut dari batas pengendalian.

Berikut ini adalah hasil pengolahan data yang telah direvisi atau telah dilakukan penghilangan terhadap data sesuai dengan data yang diperoleh dari peta kontrol yang telah di revisi:

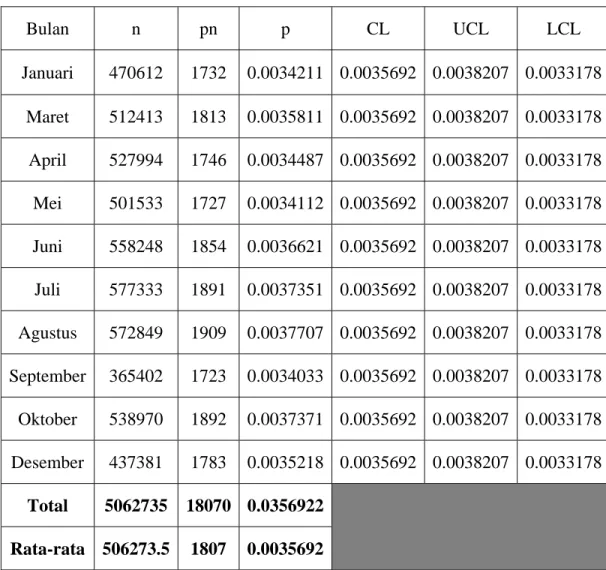

Tabel 4.6 Batas Pengendalian Peta Kontrol untuk Data Total Defect Tahun 2010 Setelah Revisi

Bulan n pn p CL UCL LCL Januari 470612 1732 0.0034211 0.0035692 0.0038207 0.0033178 Maret 512413 1813 0.0035811 0.0035692 0.0038207 0.0033178 April 527994 1746 0.0034487 0.0035692 0.0038207 0.0033178 Mei 501533 1727 0.0034112 0.0035692 0.0038207 0.0033178 Juni 558248 1854 0.0036621 0.0035692 0.0038207 0.0033178 Juli 577333 1891 0.0037351 0.0035692 0.0038207 0.0033178 Agustus 572849 1909 0.0037707 0.0035692 0.0038207 0.0033178 September 365402 1723 0.0034033 0.0035692 0.0038207 0.0033178 Oktober 538970 1892 0.0037371 0.0035692 0.0038207 0.0033178 Desember 437381 1783 0.0035218 0.0035692 0.0038207 0.0033178 Total 5062735 18070 0.0356922 Rata-rata 506273.5 1807 0.0035692

Dengan membandingkan nilai fraction defective (p) dengan UCL dan LCL, maka dapat ditentukan apakah data tersebut berada dalam kendali atau tidak, seperti tabel di bawah ini:

Tabel 4.7 Status Data yang sudah Direvisi setelah Pemetaan

Bulan p CL UCL LCL Status

Januari 0.0034211 0.0035692 0.0038207 0.0033178 Masuk Maret 0.0035811 0.0035692 0.0038207 0.0033178 Masuk April 0.0034487 0.0035692 0.0038207 0.0033178 Masuk Mei 0.0034112 0.0035692 0.0038207 0.0033178 Masuk Juni 0.0036621 0.0035692 0.0038207 0.0033178 Masuk Juli 0.0037351 0.0035692 0.0038207 0.0033178 Masuk Agustus 0.0037707 0.0035692 0.0038207 0.0033178 Masuk September 0.0034033 0.0035692 0.0038207 0.0033178 Masuk Oktober 0.0037371 0.0035692 0.0038207 0.0033178 Masuk Desember 0.0035218 0.0035692 0.0038207 0.0033178 Masuk

Berikut ini adalah hasil pengolahan peta kontrol p dengan menggunakan software Minitab, agar data yang dipetakan dapat diketahui lebih jelas:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Grafik 4.2 Peta Kontrol Untuk Data Jumlah Defect Tahun 2010 setelah revisi

Grafik di atas menunjukkan bahwa data yang telah direvisi sudah berada dalam pengendalian dan dapat dilanjutkan kepada penelitian selanjutnya.

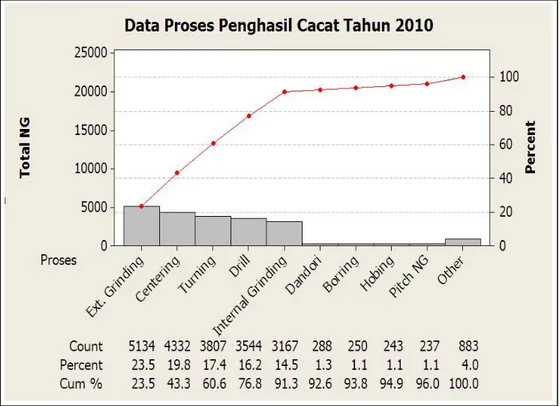

4.3.2.2 Proses Penghasil Cacat Terbanyak

Data yang sudah diperoleh, kemudian diurutkan berdasarkan jumlah cacat yang dihasilkan dari masing-masing proses pada departemen Crank

Shaft dengan menggunakan diagram pareto. Tujuannya yaitu agar dapat

dilihat proses mana yang paling besar menyumbang produk cacat terbanyak. Berikut ini adalah hasil pengolahan data yang dilakukan dengan menggunakan software Minitab versi 14 agar mendapatkan hasil yang lebih akurat dan sederhana dalam penyajiannya.

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Dari gambar 4.25 dapat diketahui bahwa ada 5 buah proses yang menghasilkan jumlah cacat terbanyak dalam 1 tahun. Proses tersebut ialah

External Grinding (23.5 %) sebanyak 5134 produk, Centering (19.8 %)

sebanyak 4332 produk, Turning (17.4 %) sebanyak 3807 produk, Drill (16.2 %) sebanyak 3544 produk, dan Int. Grinding (14.5 %) sebanyak 3167 produk. Dengan demikian, dapat disimpulkan bahwa kelima proses tersebut perlu mendapatkan prioritas utama untuk penanganan lebih lanjut.

4.3.2.3 Perhitungan Nilai Sigma Untuk Masing-Masing Proses

Untuk mengukur nilai Sigma, data yang diperlukan pada penelitian ini adalah Number of Inspected, Defective, dan jumlah jenis kesalahan pada proses untuk masing-masing proses permesinan yang memiliki peringkat teratas dalam menghasilkan total defect terbanyak selama tahun 2010.

Nilai Sigma dapat diperoleh dengan cara melakukan perhitungan manual atau dengan software Six Sigma Metric Calculator. Perhitungan manual dapat diselesaikan dengan mencari nilai (Defect Per Million

Opportunity) terlebih dahulu agar dapat dikonversikan ke dalam level sigma.

Nilai DPO dan DPMO dapat dicari dengan menggunakan rumus:

Pengukuran nilai sigma pada penelitian ini berdasarkan kelima proses permesinan yang menyumbangkan cacat tertinggi selama tahun 2010. Berikut ini adalah langkah-langkah pengerjaan untuk masing–masing proses:

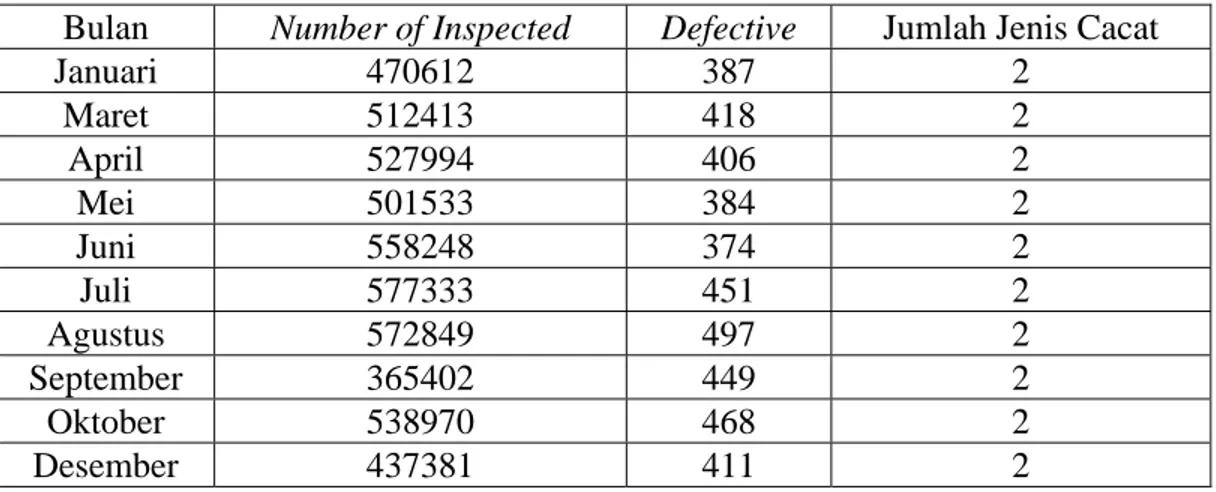

• Nilai Sigma untuk Proses External Grinding

Dengan menggunakan rumus perhitungan manual seperti di atas, maka nilai sigma untuk proses External Grinding dapat dihitung seperti di bawah ini:

Tabel 4.8 Data yang Dibutuhkan untuk Perhitungan Nilai Sigma External Grinding

Bulan Number of Inspected Defective Jumlah Jenis Cacat

Januari 470612 387 2 Maret 512413 418 2 April 527994 406 2 Mei 501533 384 2 Juni 558248 374 2 Juli 577333 451 2 Agustus 572849 497 2 September 365402 449 2 Oktober 538970 468 2 Desember 437381 411 2

Sumber: PT. Yamaha Indonesia Motor Manufacturing

Pada bulan Januari, nilai sigma yang dihasilkan adalah: - DPO =

= 0,00041117

- DPMO = 0,00041117 x 1.000.000 = 411,166736

- Nilai Sigma = 0.8406 +

= 0.8406 + 4,0102 = 4.85 - Nilai Sigma (interpolasi) =

Tabel 4.9 Hasil Perhitungan Sigma pada External Grinding Dengan Prinsip Interpolasi

Nilai DPMO Nilai Sigma

600 4,75

(411,1667) y

400 4,875

Sumber: Pengumpulan, Pengolahan, dan Analisis data

(600 – 400) / (600 – 411,1667) = (4,75 – 4,875) / (4,75 – y) 200 / 188,83 = - 0,125 / (4,75 – y) 1,059 = - 0,125 / (4,75 – y) (4,75 – y) 1,059 = - 0,125 5,0302 – 1,059y = - 0,125 y = 4,85

Berikut ini adalah hasil perhitungan dengan menggunakan Sigma

Metric Calculator agar dapat melihat kesesuaian antara perhitungan

manual dengan perhitungan yang menggunakan software:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Gambar 4.26 Hasil Perhitungan Nilai Sigma Extyernal Grinding Menggunakan Sigma Metric Calculator

Untuk perhitungan pada bulan-bulan selanjutnya menggunakan langkah-langkah yang sama seperti di atas. Berikut ini adalah hasil perhitungan seluruh nilai sigma dalam tahun 2010 untuk External

Tabel 4.10 Hasil Perhitungan Nilai Sigma Dalam Tahun 2010 Untuk External

Grinding

Bulan Total

Opportunities DPO DPMO

Level Sigma Rata-rata Nilai Sigma Januari 941224 0.000411167 411.1667361 4.85 4.838 Maret 1024826 0.000407874 407.8741172 4.85 April 1055988 0.000384474 384.474066 4.86 Mei 1003066 0.000382826 382.8262547 4.86 Juni 1116496 0.000334977 334.9765696 4.9 Juli 1154666 0.000390589 390.5891401 4.86 Agustus 1145698 0.000433797 433.7966899 4.83 September 730804 0.000614392 614.3918205 4.73 Oktober 1077940 0.000434161 434.1614561 4.83 Desember 874762 0.000469842 469.8420828 4.81

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Tabel di atas menunjukkan nilai sigma yang diperoleh untuk proses External grinding dalam jangka waktu 1 tahun dengan nilai rata-rata sigma per tahun adalah 4,84.

• Nilai Sigma untuk Proses Centering

Dengan menggunakan rumus perhitungan manual seperti di atas, maka nilai sigma untuk proses Centering dapat dihitung seperti di bawah ini:

Tabel 4.11 Data Yang Dibutuhkan dalam Perhitungan Nilai Sigma

Centering

Bulan Number of Inspected Defective Jumlah Jenis Cacat

Januari 470612 326 4 Maret 512413 379 4 April 527994 362 4 Mei 501533 345 4 Juni 558248 356 4 Juli 577333 368 4 Agustus 572849 358 4 September 365402 346 4 Oktober 538970 328 4 Desember 437381 336 4

Sumber: PT. Yamaha Indonesia Motor Manufacturing

Pada bulan Januari, nilai sigma yang dihasilkan adalah: - DPO =

= 0,000173178

- DPMO = 0.000173178 x 1.000.000 = 173,178

- Nilai Sigma = 0.8406 + = 0.8406 + 4,24

= 5,08 - Nilai Sigma (interpolasi) =

Tabel 4.12 Hasil Perhitungan Sigma pada Centering Dengan Prinsip Interpolasi

Nilai DPMO Nilai Sigma

180 5,125

(173,178) y

130 5.25

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

(180– 130) / (180 – 173,178) = (5,125 – 5,25) / (5,125 – y) 50 / 6,822 = - 0,125 / (5,125 – y) 7,32922 = - 0,125 / (5,125 – y) (5,125 – y) 7,32922 = - 0,125 37,56225 – 7,32922y = - 0,125 y = 5,14

Berikut ini adalah hasil perhitungan dengan menggunakan Sigma

Metric Calculator agar dapat melihat kesesuaian antara perhitungan manual

dengan perhitungan yang menggunakan software:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Gambar 4.27 Hasil Perhitungan Nilai Sigma Centering Menggunakan Sigma

Metric Calculator

Untuk perhitungan pada bulan-bulan selanjutnya menggunakan langkah-langkah yang sama seperti di atas. Berikut ini adalah hasil perhitungan seluruh nilai sigma dalam tahun 2010 untuk Centering:

Tabel 4.13 Hasil Perhitungan Nilai Sigma Dalam Tahun 2010 Untuk

Centering

Bulan

Total

Opportunities DPO DPMO

Level Sigma Rata-rata Nilai Sigma Januari 1882448 0.000173179 173.1787545 5.08 5,074 Maret 2049652 0.000184909 184.9094383 5.06 April 2111976 0.000171403 171.4034629 5.06 Mei 2006132 0.000171973 171.9727316 5.08 Juni 2232992 0.000159427 159.4273513 5.1 Juli 2309332 0.000159353 159.3534407 5.1 Agustus 2291396 0.000156237 156.2366348 5.1 September 1461608 0.000236726 236.725579 5 Oktober 2155880 0.000152142 152.1420487 5.11 Desember 1749524 0.000192052 192.0522382 5.05

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Tabel di atas menunjukkan nilai sigma yang diperoleh untuk proses

Centering dalam jangka waktu 1 tahun dengan nilai rata-rata sigma per tahun

adalah 5,074. Jika terdapat sedikit perbedaan pada perhitungan manual dan

software, sebenarnya permasalahan tersebut hanya terletak pada keputusan

• Nilai Sigma untuk Proses Turning

Dengan menggunakan rumus perhitungan manual seperti di atas, maka nilai sigma untuk proses Turning dapat dihitung seperti di bawah ini:

Tabel 4.14 Data Yang Dibutuhkan dalam Perhitungan Nilai Sigma Turning Bulan Number of Inspected Defective Jumlah Jenis Cacat

Januari 470612 298 2 Maret 512413 325 2 April 527994 317 2 Mei 501533 293 2 Juni 558248 317 2 Juli 577333 337 2 Agustus 572849 329 2 September 365402 304 2 Oktober 538970 326 2 Desember 437381 316 2

Sumber: PT. Yamaha Indonesia Motor Manufacturing

Pada bulan Januari, nilai sigma yang dihasilkan adalah: - DPO =

= 0,000316609

- DPMO = 0.000316609 x 1.000.000 = 316,609

- Nilai Sigma = 0.8406 +

= 0.8406 + 4,07213 = 4,92

- Nilai Sigma (interpolasi) =

Tabel 4.15 Hasil Perhitungan Sigma pada Turning Dengan Prinsip Interpolasi

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

Nilai

DPMO Nilai Sigma 400 4,875 (316,609) Y 230 5 (400– 230) / (400 – 316,609) = (4,875 – 5) / (4,875 – y) 170 / 83,391 = - 0,125 / (4,875 – y) 2,0386 = - 0,125 / (4,875 – y) (4,875– y) 2,0386 = - 0,125 9,938 – 2,0386y = - 0,125 y = 4,93

Berikut ini adalah hasil perhitungan dengan menggunakan Sigma

Metric Calculator agar dapat melihat kesesuaian antara perhitungan

manual dengan perhitungan yang menggunakan software:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Gambar 4.28 Hasil Perhitungan Nilai Sigma Turning Menggunakan Sigma Metric

Calculator

Untuk perhitungan pada bulan-bulan selanjutnya menggunakan langkah-langkah yang sama seperti di atas. Berikut ini adalah hasil perhitungan seluruh nilai sigma dalam tahun 2010 untuk Turning:

Tabel 4.16 Hasil Perhitungan Nilai Sigma dalam Tahun 2010 Untuk Turning Bulan Total

Opportunities DPO DPMO

Level Sigma Rata-rata Nilai Sigma Januari 941224 0.000316609 316.6090112 4.92 4.917 Maret 1024826 0.000317127 317.1270050 4.92 April 1055988 0.000300193 300.1928052 4.93 Mei 1003066 0.000292104 292.1044079 4.94 Juni 1116496 0.000283924 283.9239908 4.93 Juli 1154666 0.000291859 291.8592909 4.94 Agustus 1145698 0.000287161 287.1611891 4.94 September 730804 0.000415980 415.9802081 4.84 Oktober 1077940 0.000302429 302.4287066 4.93 Desember 874762 0.000361241 361.2411147 4.88

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Tabel di atas menunjukkan nilai sigma yang diperoleh untuk proses

Turning dalam jangka waktu 1 tahun dengan nilai rata-rata sigma per tahun

adalah 4,917. Jika terdapat sedikit perbedaan pada perhitungan manual dan

software, sebenarnya permasalahan tersebut hanya terletak pada keputusan

• Nilai Sigma untuk Proses Drilling

Dengan menggunakan rumus perhitungan manual seperti di atas, maka nilai sigma untuk proses Drilling dapat dihitung seperti di bawah ini:

Tabel 4.17 Data Yang Dibutuhkan dalam Perhitungan Nilai Sigma Drilling Bulan Number of Inspected Defective Jumlah Jenis Cacat

Januari 470612 284 2 Maret 512413 291 2 April 527994 278 2 Mei 501533 275 2 Juni 558248 292 2 Juli 577333 325 2 Agustus 572849 312 2 September 365402 283 2 Oktober 538970 315 2 Desember 437381 294 2

Sumber: PT. Yamaha Indonesia Motor Manufacturing

Pada bulan Januari, nilai sigma yang dihasilkan adalah: - DPO =

= 0,000301735

- DPMO = 0.0003011735 x 1.000.000 = 301,1735

- Nilai Sigma = 0.8406 +

= 0.8406 + 4,0857 = 4,93

- Nilai Sigma (interpolasi) =

Tabel 4.18 Hasil Perhitungan Sigma pada Drill Dengan Prinsip Interpolasi

Nilai DPMO Nilai Sigma

400 4,875

(301,1735) Y

230 5

Sumber: Pengumpulan, Pengolahan, dan Analisis data

(400– 230) / (400 – 301,1735) = (4,875 – 5) / (4,875 – y) 170 / 98,265 = - 0,125 / (4,875 – y) 1,730011 = - 0,125 / (4,875 – y) (4,875– y) 1,730011 = - 0,125 8,433 – 1,730011y = - 0,125 y = 4,93

Berikut ini adalah hasil perhitungan dengan menggunakan Sigma

Metric Calculator agar dapat melihat kesesuaian antara perhitungan

manual dengan perhitungan yang menggunakan software:

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

Gambar 4.29 Hasil Perhitungan Nilai Sigma Drilling Menggunakan Sigma

Metric Calculator

Untuk perhitungan pada bulan-bulan selanjutnya menggunakan langkah-langkah yang sama seperti di atas. Berikut ini adalah hasil perhitungan seluruh nilai sigma dalam tahun 2010 untuk Drilling:

Tabel 4.19 Hasil Perhitungan Nilai Sigma Dalam Tahun 2010 Untuk Drilling

Bulan Total

Opportunities DPO DPMO

Level Sigma Rata-rata Nilai Sigma Januari 941224 0.000301735 301.7347624 4.93 4.939 Maret 1024826 0.000283951 283.9506414 4.95 April 1055988 0.000263261 263.2605674 4.97 Mei 1003066 0.000274159 274.1594272 4.96 Juni 1116496 0.000261533 261.5325088 4.97 Juli 1154666 0.000281467 281.4666752 4.95 Agustus 1145698 0.000272323 272.3230729 4.96 September 730804 0.000387245 387.2447332 4.86 Oktober 1077940 0.000292224 292.224057 4.94 Desember 874762 0.000336091 336.0914169 4.9

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Tabel di atas menunjukkan nilai sigma yang diperoleh untuk proses Drilling dalam jangka waktu 1 tahun dengan nilai rata-rata sigma per tahun adalah 4,939.

• Nilai Sigma untuk Proses Internal Grinding

Dengan menggunakan rumus perhitungan manual seperti di atas, maka nilai sigma untuk proses Internal Grinding dapat dihitung seperti di bawah ini:

Tabel 4.20 Data Yang Dibutuhkan Perhitungan Nilai Sigma Internal Grinding Bulan Number of Inspected Defective Jumlah Jenis Cacat

Januari 470612 226 2 Maret 512413 236 2 April 527994 251 2 Mei 501533 268 2 Juni 558248 285 2 Juli 577333 251 2 Agustus 572849 264 2 September 365402 261 2 Oktober 538970 311 2 Desember 437381 286 2

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Pada bulan Januari, nilai sigma yang dihasilkan adalah: - DPO =

= 0,000240113

- DPMO = 0,000240113 x 1.000.000 = 240,113

- Nilai Sigma = 0.8406 +

= 0.8406 + 4,1469 = 4,99

- Nilai Sigma (interpolasi) =

Tabel 4.21 Hasil Perhitungan Sigma Dengan Prinsip Interpolasi Nilai DPMO Nilai Sigma

400 4,875

(240,113) y

230 5

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

(400– 230) / (400 – 240,113) = (4,875 – 5) / (4,875 – y) 170 / 159,887 = - 0,125 / (4,875 – y) 1,0632 = - 0,125 / (4,875 – y) (4,875– y) 1,0632 = - 0,125 5,1831 – 1,0632y = - 0,125 y = 4,99

Berikut ini adalah hasil perhitungan dengan menggunakan Sigma

Metric Calculator agar dapat melihat kesesuaian antara perhitungan manual

dengan perhitungan yang menggunakan software:

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

Gambar 4.30 Hasil Perhitungan Nilai Sigma Internal Grinding Menggunakan

Sigma Metric Calculator

Untuk perhitungan pada bulan-bulan selanjutnya menggunakan langkah-langkah yang sama seperti di atas. Berikut ini adalah hasil perhitungan seluruh nilai sigma dalam tahun 2010 untuk Internal Grinding.

Tabel 4.22 Hasil Perhitungan Nilai Sigma Dalam Tahun 2010 Untuk Internal

Grinding

Bulan Total

Opportunities DPO DPMO

Level Sigma Rata-rata Nilai Sigma Januari 941224 0.000240113 240.1128743 4.99 4.967 Maret 1024826 0.000230283 230.2829944 5 April 1055988 0.000237692 237.692095 4.99 Mei 1003066 0.000267181 267.1808236 4.96 Juni 1116496 0.000255263 255.2628939 4.98 Juli 1154666 0.000217379 217.3788784 5.02 Agustus 1145698 0.000230427 230.4272155 5 September 730804 0.000357141 357.1409023 4.88 Oktober 1077940 0.000288513 288.5132753 4.94 Desember 874762 0.000326946 326.9460722 4.91

Sumber: Pengumpulan, Pengolahan, dan Analisis data.

Tabel di atas menunjukkan nilai sigma yang diperoleh untuk proses

Internal Grinding dalam jangka waktu 1 tahun dengan nilai rata-rata sigma

4.4 Analisis Hasil Pengolahan Data 4.4.1 Analisis Stabilitas Proses

Sebelum proses yang ada di departemen Machining Steel 6 diukur nilai sigmanya, terlebih dahulu dilakukan pengujian Stabilitas Proses dengan menggunakan peta kontrol. Tujuannya adalah untuk mengetahui apakah proses tersebut berada dalam pengendalian statistikal. Data yang diolah dengan peta kontrol merupakan data kecacatan dari seluruh proses selama bulan Januari hingga Desember tahun 2010. Hal ini bertujuan agar jika ditemukannya proses yang berada di luar kendali, dapat diketahui kapan proses tersebut terjadi.

Dari hasil pemetaan dengan menggunakan peta kontrol p, ternyata ditemukan adanya bulan-bulan yang out of control. Hal ini ditunjukkan dengan adanya bulan-bulan yang berada di luar garis batas peta kontrol. Proses yang out of control tersebut terjadi pada bulan-bulan Februari dan November. Setelah dilakukan analisis lebih lanjut dan konsultasi dengan pihak perusahaan, ternyata pada bulan tersebut sedang ada masalah yang di luar tanggung jawab perusahaan. Hal itulah yang menyebabkan proses yang berjalan pada tahun 2010 cenderung tidak stabil dan mengakibatkan banyaknya cacat yang dihasilkan oleh proses-proses tersebut.

Dengan kata lain, kecacatan yang disebabkan pada bulan-bulan tersebut bukan terjadi karena substansi yang ada pada prosesnya, melainkan adanya gangguan teknis yang menjadi variasi penyebab khusus sehingga mengganggu jalannya proses yang sedang berlangsung. Setelah dilakukan revisi peta kontrol, data pada bulan-bulan selain bulan Februari dan November, ternyata berada di dalam batas pengendalian. Hal ini menunjukkan bahwa pada bulan-bulan lainnya proses sudah dapat diukur nilai sigmanya karena proses tersebut sudah terbilang stabil.

4.4.2 Analisis Kinerja Proses

Setelah proses tersebut diketahui Stabilitas Prosesnya melalui peta kontrol, maka selanjutnya adalah mengukur nilai sigma untuk kelima masing-masing proses yang menjadi prioritas utama di atas. Dengan mengetahui nilai sigma, maka dapat diketahui pula kinerja yang ada di masing-masing proses berdasarkan level sigma yang dicapai.

Berdasarkan tabel perhitungan nilai sigma di atas, dapat diketahui bahwa level sigma yang dicapai untuk kelima proses tersebut berkisar antara 4 hingga 5 level sigma. Nilai tersebut belum cukup untuk mencapai level 6 sigma yang menjadi sasaran proyek Six Sigma. Agar target yang diinginkan tercapai, maka diperlukan suatu tindakan perbaikan dan peningkatan kinerja proses pada departemen Machining Steel 6 ini dengan cara mengurangi variasi dan tingkat kecacatan secara terus menerus.

Oleh karena itu, perlu dilakukan suatu usaha untuk mengidentifikasi penyebab masalah yang terjadi dan mencari solusi atas permasalahan tersebut.

4.4.3 Analisis Penyebab Masalah

Masalah yang terjadi pada kelima proses tersebut akan dianalisis menggunakan diagram fishbone untuk mengetahui penyebab dan akibat dari masalah kecacatan yang ada. Berikut ini adalah hasil pemetaan masalah dengan menggunakan diagram sebab-akibat atau fishbone pada masing-masing proses:

• Analisis Kecacatan pada Proses External Grinding

Permasalahan pada proses external grinding tersebut kemudian dianalisis penyebab serta akibatnya dengan menggunakan diagram sebab-akibat. Berikut ini adalah hasil analisis penyebab masalah yang telah dipetakan ke dalam diagram sebab-akibat:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Berdasarkan hasil analisis dengan menggunakan diagram fishbone di atas, dapat terlihat bahwa permasalahan pada proses External Grinding dipengaruhi oleh faktor Man, Machine, dan Method.

Analisis dari faktor Man menunjukkan bahwa permasalahan disebabkan oleh skill pengaturan finger yang dimiliki oleh operator berbeda, sehingga menyebabkan proses grinding menghasilkan diameter yang tidak sesuai dengan standar yang telah ditetapkan. Hal ini dikarenakan keterbatasan pengetahuan dan pengalaman yang dimiliki oleh operator dalam mengatur posisi finger yang tepat. Posisi finger sangat menentukan kualitas suatu crank pada saat proses grinding berlangsung, sehingga ketepatan dalam pengaturan posisi finger sangatlah berpengaruh.

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh posisi finger yang mudah berubah karena adanya sludge yang ditimbulkan dari gesekan permukaan finger yang bertemu dengan permukaan crank pada saat proses berlangsung dan kotoran yang ikut masuk serta bercampur dengan materi-materi kecil pada coolant tank sehingga menuju keluar pada saat penyemprotan. Sludge yang muncul dari peristiwa tersebut membuat endapan pada daerah di sekitar finger sehingga membuat timbunan yang dapat membuat finger berubah posisi karena terganjal sludge yang menumpuk tersebut dan akibatnya crank mengalami ekstra pengikisan.

Analisis dari faktor Method menunjukkan bahwa permasalahan disebabkan karena terdapat kesulitan dalam pencarian posisi finger pada saat menjepit crank. Kesulitan tersebut dikarenakan permukaan finger yang terlalu luas sehingga menyebabkan sulitnya mencari dimensi yang tepat secara garis lurus. Hal tersebut menyebabkan ketidakstabilan putaran pada saat melakukan proses grinding sehingga akan mempengaruhi diameter yang dihasilkan.

• Analisis Kecacatan pada Proses Centering

Permasalahan pada proses Centering tersebut kemudian dianalisis penyebab serta akibatnya dengan menggunakan diagram sebab-akibat. Berikut ini adalah hasil analisis penyebab masalah yang telah dipetakan ke dalam diagram sebab-akibat:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Berdasarkan hasil analisis dengan menggunakan diagram fishbone di atas, dapat terlihat bahwa permasalahan terjadi pada proses Centering dipengaruhi oleh faktor Machine dan Method.

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh ketinggian tool yang berbeda-beda sehingga menyebabkan kecacatan jenis depth pada produk yang dihasilkan.

Hal tersebut disebabkan karena pada tool yang pendek atau terlalu tinggi akan mengubah spesifikasi kedalaman pada produk yang dihasilkan. Jika tool terlalu pendek, maka mata tool centering tidak akan mengenai batas dasar dari kedalaman produk yang telah ditetapkan sehingga menyebabkan cacat depth kurang dalam. Begitu juga sebaliknya, yaitu jika tool terlalu panjang, maka mata tool centering akan melewati batas dasar dari kedalaman produk yang telah ditetapkan sehingga menyebabkan cacat depth terlalu dalam.

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh penggantian tool centering yang dilakukan oleh operator. Operator yang bertugas sebagai pengoperasi mesin centering, sejatinya tidak memiliki tanggung jawab penuh dalam pemilihan tool yang sesuai dengan kebutuhan proses permesinan, sehingga tool yang diganti tersebut akan memiliki ketinggian yang berbeda-beda. Hal tersebut dikarenakan masing-masing operator tidak memperhatikan metode pemilihan tool yang tingginya sesuai dengan kebutuhan proses.

• Analisis Kecacatan pada Proses Turning

Permasalahan pada proses Turning tersebut kemudian dianalisis penyebab serta akibatnya dengan menggunakan diagram sebab-akibat. Berikut ini adalah hasil analisis penyebab masalah yang telah dipetakan ke dalam diagram sebab-akibat:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Diagram 4.3 Fishbone Diagram Penyebab Kecacatan Turning

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh clamp yang kendor pada saat proses permesinan. Hal ini disebabkan oleh kondisi tool clamp yang aus dan nut holder pada bolt

clamp kendor sehingga menyebabkan hasil clamping tidak sempurna. Hal

ini disebabkan oleh tool clamp yang terus menerus bergesekan sehingga menyebabkan permukaan tool aus dan bolt clamp pun ikut kendor.

• Analisis Kecacatan pada Proses Drilling

Permasalahan pada proses Drilling tersebut kemudian dianalisis penyebab serta akibatnya dengan menggunakan diagram sebab-akibat. Berikut ini adalah hasil analisis penyebab masalah yang telah dipetakan ke dalam diagram sebab-akibat:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Diagram 4.4 Fishbone Diagram Penyebab Kecacatan Drilling

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh yaitu tool pada mesin drill yang mudah patah. Hal ini disebabkan karena supply coolant atau cairan pendingin yang masuk ke dalam ujung crank shaft tidak mencukupi. Akibatnya, gesekan yang terjadi membuat mata drill mendapatkan efek kalor yang sangat berlebih dan menyebabkan pemuaian yang tidak merata, sehingga sewaktu proses

• Analisis Kecacatan pada Proses Internal Grinding

Permasalahan pada proses Internal Grinding tersebut kemudian dianalisis penyebab serta akibatnya dengan menggunakan diagram sebab-akibat. Berikut ini adalah hasil analisis penyebab masalah yang telah dipetakan ke dalam diagram sebab-akibat:

Sumber: Pengumpulan, Pengolahan, dan Analisis data

Diagram 4.5 Fishbone Diagram Penyebab Kecacatan Internal Grinding

Berdasarkan hasil analisis dengan menggunakan diagram fishbone di atas, dapat terlihat bahwa permasalahan terjadi pada proses Internal

Grinding dipengaruhi oleh faktor Machine dan Method.

Analisis dari faktor Machine menunjukkan bahwa permasalahan disebabkan oleh as pilot run out. Hal tersebut disebabkan karena as pilot dan block pilot aus karena akibat dari gesekan yang terus menerus.

Analisis dari faktor Method menunjukkan bahwa permasalahan disebabkan oleh pengecekan dengan menggunakan air micro sering lolos.

Hal ini terjadi karena akibat dari kecepatan perputaran pada saat pengecekan terlalu cepat.

4.4.4 Usulan Perbaikan (Improvement)

Permasalahan yang terjadi pada masing-masing proses telah dianalisis sebelumnya dengan menggunakan diagram sebab akibat. Berikut ini adalah usulan perbaikan atau solusi terhadap permasalahan yang terjadi:

• Usulan Perbaikan pada Proses External Grinding

Berdasarkan permasalahan yang telah dianalisis sebelumnya dengan menggunakan diagram fishbone, proses ini memiliki 3 faktor yang memberikan dampak pada kualitas dari produk yang dihasilkan, yaitu faktor Man, Machine, dan Method.

Usulan perbaikan yang diberikan terhadap ketiga permasalahan tersebut antara lain ialah:

a. Man, yaitu menetapkan operator yang ahli dalam melakukan setting

finger agar tidak terjadi ketidaksesuaian dalam pengaturan finger.

Penetapan ini dilakukan agar terciptanya keselarasan pada saat setting

finger sehingga produk yang dihasilkan tidak mengalami kondisi yang

inkonsisten, yaitu terkadang bagus dan terkadang tidak, akibat dari pengaturan finger yang dilakukan oleh staff yang berbeda-beda.

b. Machine, yaitu mengganti bentuk finger yang saat ini berbentuk oval, menjadi finger yang berbentuk lebih lancip agar tidak mudah mengikat

sludge pada saat proses grinding berlangsung. Kemudian untuk sludge

yang disebabkan dari coolant tank, usulan yang diberikan adalah menambah 1 buah coolant tank untuk membantu proses filtrasi agar kotoran yang masuk dapat tersaring lebih baik sehingga coolant yang disemprotkan tidak memiliki kandungan sludge.

c. Method, yaitu mengganti finger dengan diameter yang lebih kecil, agar permukaan finger yang bersentuhan dengan permukaan crank tidak terlalu luas, sehingga dalam metode penentuan posisi garis simetris pada finger tersebut dapat dilakukan dengan mudah dan efektif.

• Usulan Perbaikan pada Proses Centering

Berdasarkan permasalahan yang telah dianalisis sebelumnya dengan menggunakan diagram fishbone, proses ini memiliki 2 faktor yang memberikan dampak pada kualitas dari produk yang dihasilkan, yaitu faktor Machine, dan Method.

Usulan perbaikan yang diberikan terhadap kedua permasalahan tersebut antara lain ialah:

a. Machine, menetapkan standar ketinggian tool centering sesuai dengan kedalaman crank yang telah ditetapkan oleh standar perusahaan.

b. Method, yaitu membuat spare holder agar operator tidak perlu mengalami kesulitan dalam menangani penggantian tool pada mesin

centering. Spare holder merupakan baki tambahan yang berfungsi

untuk menampung tool yang telah disiapkan agar dapat segera dipergunakan. Tool yang ada di dalam baki tersebut diganti secara berkala dan dilakukan oleh staff yang ahli dalam menentukan ketinggian tool, sehingga operator tidak perlu lagi merasa kesulitan karena harus memilih tool yang akan dipakai. Penggantian tool dilakukan jika masa pakai tool sudah tiba saatnya akan diganti.

• Usulan Perbaikan pada Proses Turning

Berdasarkan permasalahan yang telah dianalisis sebelumnya dengan menggunakan diagram fishbone, proses ini memiliki sebuah faktor yang memberikan dampak pada kualitas dari produk yang dihasilkan, yaitu faktor Machine. Usulan perbaikan yang diberikan terhadap permasalahan tersebut ialah mengganti clamp dan bolt yang aus secara berkala dan terkontrol.

Karena tools tersebut sangat sering mengalami pergantian, ada baiknya jika perusahaan menetapkan jumlah safety stock untuk kedua

tools tersebut.

• Usulan Perbaikan pada Proses Drilling

Berdasarkan permasalahan yang telah dianalisis sebelumnya dengan menggunakan diagram fishbone, proses ini memiliki sebuah faktor yang memberikan dampak pada kualitas dari produk yang dihasilkan, yaitu faktor Machine. Usulan perbaikan yang diberikan terhadap permasalahan tersebut ialah menambah 1 buah pipa penyemprot coolant. Hal tersebut bertujuan agar supply coolant yang disemprotkan, menyebar ke segala arah permukaan crank yang akan di dirll.

• Usulan Perbaikan pada Proses Internal Grinding

Berdasarkan permasalahan yang telah dianalisis sebelumnya dengan menggunakan diagram fishbone, proses ini memiliki 2 faktor yang memberikan dampak pada kualitas dari produk yang dihasilkan, yaitu faktor Machine, dan Method.

Usulan perbaikan yang diberikan terhadap kedua permasalahan tersebut antara lain ialah:

a. Machine, yaitu mengganti as dan seal block pilot yang aus secara rutin dan terkontrol. Karena tools tersebut membutuhkan pergantian yang rutin, ada baiknya jika tools tersebut juga dibuat safety stocknya. b. Method, menurunkan speed putaran pada saat melakukan pengecekan

sedikit demi sedikit sampai didapatkan speed yang paling optimal terhadap pengecekan.

• Analisis Usulan Perbaikan dengan FMEA

Setelah melakukan analisis terhadap penyebab masalah kecacatan yang ada pada masing-masing proses, maka selanjutnya adalah membuat susunan rencana perbaikan dari akar permasalahan yang terjadi. Berikut ini adalah hasil FMEA untuk masing-masing proses:

a. External Grinding (Lihat tabel 4.23) b. Internal Grinding (Lihat tabel 4.24) c. Centering (Lihat tabel 4.25) d. Turning (Lihat tabel 4.26) e. Drilling (Lihat tabel 4.27)

Tabel 4.23 FMEA pada Proses External Grinding

Tabel 4.24 FMEA pada Proses Internal Grinding

Tabel 4.25 FMEA pada Proses Centering

Tabel 4.26 FMEA pada Proses Turning

Tabel 4.27 FMEA pada Proses Drilling

FMEA di atas, maka dapat disimpulkan bahwa urutan susunan proses berdasarkan prioritas yang telah ditentukan adalah:

a. External Grinding (skor nilai RPN sebesar 186):

- Permasalahan posisi simetris finger yang mudah berubah (skor nilai RPN sebesar 608)

- Kesulitan pencarian top position (skor nilai RPN sebesar 128) - Permasalahan skill operator pada saat setting finger (skor nilai

RPN sebesar 8)

b. Internal Grinding (skor nilai RPN sebesar 86):

- Permasalahan as pilot run out (skor nilai RPN sebesar 160)

- Permasalahan pengecekan dengan air micro (skor nilai RPN sebesar 16)

c. Centering (skor nilai RPN sebesar 104):

- Permasalahan ketinggian tool yang berbeda akibat dari standar yang belum ditetapkan (skor nilai RPN sebesar 192)

d. Turning (skor nilai RPN sebesar 112): - Permasalahan clamp yang kendor e. Drilling (skor nilai RPN sebesar 168):

diperoleh, maka perusahaan dapat melakukan improvement sesuai urutan susunan yang paling diprioritaskan agar hasil dari perbaikan yang diperoleh dapat tercapai secara maksimal. Dengan perincian urutan seperti di atas, perusahaan dapat menentukan prioritas perbaikan berdasarkan proses apa saja yang harus didahulukan, kemudian permasalahan apa yang harus ditangani terlebih dahulu dari proses tersebut.