BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Gold Coin Group dengan merek dagang GOLD COIN merupakan bagian dari Zuellig Group yang berada di Swiss yang berdiri sejak tahun1953. Perusahaan Zuellig Group merupakan pelopor pabrik pakan ternak di Asia Tenggara, Sedangkan di Indonesia diberi nama PT. Gold Coin Indonesia, yang memiliki salah satu cabang yang berada di Medan, Sumatera Utara.

Perusahaan Gold Coin Group bergerak dalam usaha produksi pakan ternak yaitu udang, ikan, unggas, sapi, kambing, babi dan hewan peliharaan lainnya di wilayah Asia Pasifik. Pabrik dan kantor pemasaran Gold Coin Group ada di Malaysia, Singapura, Thailand, Indonesia, Philipina, Vietnam, China, Laos, Srilanka, dan India.

Perusahaan PT. Gold Coin-Medan Mill dibangun dalam 3 tahap, yaitu : 1. Pembangunan proyek dimulai pada Januari 1981

2. Produksi Koperasi Percobaan pada Oktober 1981 3. Produksi Koperasi Komersil pada Desember 1981

Gold Coin Group memiliki teknologi muktahir yang didukung oleh tenaga ahli yang berpengalaman dalam memproduksi pakan ternak yang berkualitas tinggi dan stabil. Dalam perkembangannya Gold Coin Group senantiasa didukung oleh tenaga-tenaga teknis yang mempunyai pengalaman tinggi di lapangan. Gold Coin Group juga didukung dengan sarana peralatan laboratorium dan sumber daya

manusia yang berpengalaman sehingga kualitas/mutu pakan ternak yang dihasilkan dapat dijaga dan dipertahankan.

2.2. Ruang Lingkup Bidang Usaha

PT. Gold Coin Indonesia - Medan Mill bergerak dalam usaha produksi pakan ternak di wilayah Asia Pasifik. Produk pakan yang termasuk sebagai produk utama terdiri atas pakan unggas (pakan ayam,burung, dan bebek), pakan babi, dan pakan lembu. Sedangkan untuk pakan khusus terdiri dari pakan ikan dan udang.

2.3. Lokasi Perusahaan

PT. Gold Coin Indonesia memiliki beberapa tempat yang tersebar di tiga lokasi, yaitu di kota Surabaya berada di Jl. Margo Mulya Industri Kav G 1-3 Tandes Surabaya, di kota Bekasi berada di Jl. Raya Bekasi KM 28, Desa Medan Satria. dan untuk wilayah Sumatera berada di Jl. Pulau Bali No.2 KIM II, Jl. Medan-Belawan KM 10,5, Sumatera Utara.

2.4. Struktur Organisasi

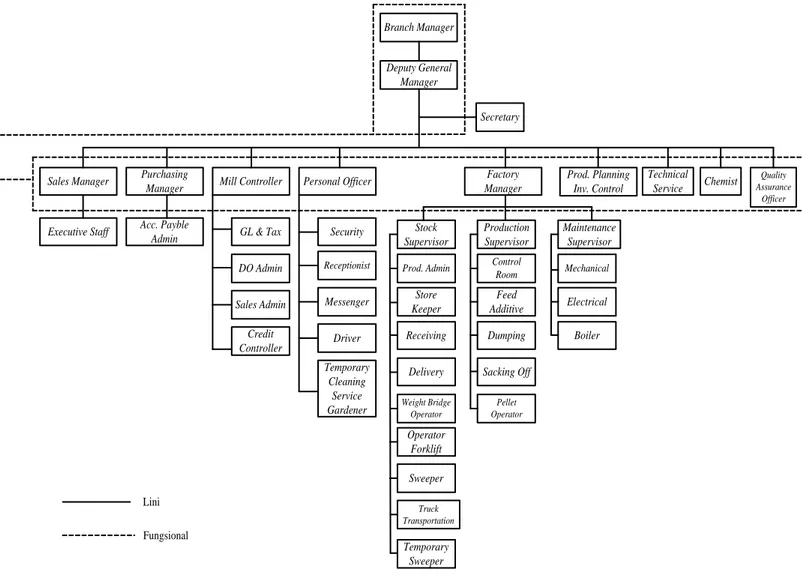

Stuktur organisasi PT. Gold Coin Indonesia adalah berbentuk gabungan lini dan fungsional. Hubungan lini karena pembagian tugas dilakukan dalam bidang atau area pekerjaan pada perusahaan dan juga karena perusahaan memiliki tiga pabrik di lokasi yang berbeda, yang masing-masing dipimpin oleh Branch Manager dan memiliki kedudukan yang sama di dalam perusahaan. Hubungan

fungsional karena pembagian tugas dilakukan dalam bidang pekerjaan perusahaan berdasarkan fungsi-fungsi yang membentuk hubungan fungsional. Struktur Organisasi PT. Gold Coin Indonesia-Medan Mill dapat dilihat pada Gambar 2.1.

Branch Manager

Deputy General Manager

Secretary

Sales Manager Purchasing

Manager Mill Controller Personal Officer

Factory Manager Technical Service Chemist Quality Assurance Officer Executive Staff Acc. Payble

Admin GL & Tax DO Admin Sales Admin Credit Controller Security Receptionist Messenger Driver Temporary Cleaning Service Gardener Stock Supervisor Prod. Admin Store Keeper Receiving Delivery Weight Bridge Operator Operator Forklift Sweeper Truck Transportation Temporary Sweeper Production Supervisor Control Room Feed Additive Dumping Sacking Off Pellet Operator Maintenance Supervisor Mechanical Electrical Boiler Prod. Planning Inv. Control Lini Fungsional

2.5. Bahan Baku, Bahan Tambahan, dan Bahan Penolong 2.5.1. Bahan Baku

Bahan baku adalah bahan yang ikut dalam proses produksi dan merupakan bahan yang membentuk bagian integral dari suatu produk jadi. Bahan baku yang digunakan adalah:

1. Jagung Kuning

Jagung kuning mengandung zat karbohidrat yang tinggi, juga memiliki zat protein sehingga dapat menjadi sumber makanan yang baik. Jenis jagung yang digunakan pada PT. Gold Coin Indonesia dibedakan atas jagung lokal dan juga jagung impor.

2. Tepung Ikan (Guar Meal)

Tepung ikan merupakan hasil dari pengolahan ikan menjadi berbentuk tepung. Kandungan tepung ikan meliputi protein, kalsium dan juga lemak.

3. Tepung Daging dan Tulang (Meat Bone Meal/MBM)

Tepung daging dan tulang merupakan hasil pengolahan dari daging dan tulang menjadi berbentuk tepung. MBM ini mengandung protein, lemak dan juga kalsium. Bahan baku ini digunakan pada pembuatan pakan ternak lembu dan babi.

4. Bungkil Kacang Kedelai (Soya Bean Meal/SBM)

Bungkil kacang kedelai mengandung nilai protein yang tinggi, karena di dalamnya terkandung asam amino lisin, yaitu asam amino yang paling esensial diantara asam-asam amino yang lainnya. Sekitar 50% protein untuk pakan

ungags berasal dari bungkil keledai, pemakaian untuk ayam pedaging berkisar antara 15%-30% sedangkan untuk ayam petelur 10%-25%.

5. Corn Gluten Meal Meal/CGM)

Corn Gluten Meal merupakan produk olahan jagung yang telah dilengkapi dengan protein. Bahan baku ini digunakan pada pakan untuk unggas.

6. Kopra (Rapeseed Meal)

Kopra digunakan sebagai bahan baku dalam pembuatan pakan ternak karena mengandung persentase serat yang tinggi.

7. Dedak

Dedak yang digunakan sebagai bahan baku untuk produksi pakan ternak adalah dedak padi dan dedak gandum.Penggunaan dedak gandum hanya pada pembuatan pakan burung, dedak gandum yang digunakan adalah wheat pollard, yaitu dedak yang berasal dari kulit ari gandum. Dedak padi merupakan kulit ari beras yang diperoleh dari proses penyosohan beras.

Proporsi penggunaan bahan baku untuk setiap jenis produk pakan yang dihasilakan berbeda-beda. Berikut ini merupakan persentase penggunaan bahan baku untuk produk pakan ternak ayam.

Tabel 2.1. Persentase Penggunaan Bahan Baku untuk Pakan Ayam No Bahan Baku Persentase Penggunaan (%)

1. Jagung Kuning 54

2. Guar Meal 2

3. Soya Bean Meal 30

4. Corn Glutten Meal 4 5. Rapeseed Meal 2

6. Dedak Padi 8

2.5.2. Bahan Penolong

Bahan penolong merupakan bahan yang tidak tampak dalam produk jadi tetapi hanya menolong proses produksi agar berjalan dengan lancar dan digunakan sebagai pelengkap produk saja. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Bahan penolong yang digunakan adalah:

1. Minyak nabati, seperti canola oil, dan palm oil, minyak nabati berfungsi untuk melengkapi kekurangan sumber energi dalam bahan pakan. Keberadaan minyak ini juga akan mempermudah adonan pakan melewati lubang alat penggiling daging dan saringan.

2. Garam dan mineral, seperti sodium, pig minera, dan poultry minera. Zat ini dibutuhkan untuk pertumbuhan tulang, untuk menjaga keseimbangan asam basa dalam cairan tubuh ternak, dan juga untuk mekanisme transportasi dalam tubuh ternak.

3. Zat aditif, seperti tapioca yang berfungsi untuk memperbaiki pencernaan dan mempercepat pertumbuhan dan juga mendorong pertumbuhan bobot ternak. 4. Vitamin, seperti lysine, luprosi, dan finase merupakan komponen organik yang

dibutuhkan untuk melakukan proses-proses dalam tubuh. Vitamin sangat dibutuhkan untuk reaksi-reaksi metabolisme tubuh dan untuk meningkatkan kemampuan ternak dalam proses intensifikasi

5. Bahan liquid, seperti rhodimet dan choline Cl, yang berfungsi untuk memperhalus permukaan pakan.

CPO memiliki nilai biologis yang tinggi yang diperlukan dalam pembuatan pakan ternak.

7. Ampas Sawit (Palm Kernel)

Ampas sawit ini mengandung nilai protein dan lemak yang tinggi yang sangat diperlukan dalam pembuatan pakan ternak.

2.5.3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan guna menyelesaikan suatu produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah: 1. Karung plastik yang berfungsi sebagai pembungkus produk jadi.

2. Minyak pelumas yang berfungsi sebagai pelumas peralatan-peralatan produksi 3. Solar yang berfungsi sebagai bahan bakar untuk dryer.

4. Benang jahit digunakan sebagai bahan untuk menjahit karung yang telah diisi dengan produk jadi.

5. Stiker atau cap pabrik yang berfungsi untuk menunjukkan jenis produk, komposisi, dan zat gizi yang terkandung dalam produk jadi.

2.6. Uraian Proses Produksi

Proses produksi pakan ternak di PT. Gold Coin Indonesia-Medan Mill dilakukan melalui beberapa tahapan. Tahap-tahap proses produksi di lantai produksi dapat diuraikan sebagai berikut :

Proses awal pengolahan pakan ternak dimulai dengan menuangkan bahan baku yang disebut dengan Intake section. Intake section terbagi dua bagian yaitu intake I (jagung) dan intake II (bahan baku yang berbentuk tepung). Jagung yang dituang melalui intake akan dimasukkan ke cylo dengan menggunakan bucket elevator, sedangkan bahan baku yang berbentuk tepung akan dimasukkan ke bin raw material dengan menggunakan chain conveyor dan bucket elevator.

2. Penyaringan (screening)

Setelah tahap penuangan selesai, maka langkah selanjutnya bahan baku akan masuk ke proses penyaringan untuk membersihkan bahan baku dari kotoran. Sebelum masuk ke dalam bin, bahan baku akan melewati sistem magnet untuk memisahkan kotoran besi dan logam-logam dari bahan baku. Setelah itu, bahan baku akan melalui drum pengayak (drum shiever) sehingga bahan baku dibersihkan dari kotoran seperti kayu, plastik dan benda keras lainnya.

3. Pengeringan

Proses pengeringan dilakukan agar tidak mengalami penurunan kualitas yang hanya digunakan untuk bahan baku jagung basah yang memiliki kadar air 18% - 25%, dimana standar kualitas jagung yang digunakan dalam proses produksi memiliki kadar air 17%. Oleh karena itu, jagung harus dikeringkan terlebih dahulu sebelum diolah agar tidak busuk dan dapat bertahan lama. Jagung basah yang masuk melalui intake, dimasukkan ke wet cylo kemudian dikeringkan menggunakan dryer dengan cara menyemprotkan udara panas, kemudian dibawa ke dry cylo dengan menggunakan chain conveyor dan bucket elevator.

Di dry cylo jagung akan di-blower yaitu didinginkan agar jagung tidak panas akibat bertumpuknya jagung-jagung, dan dari dry cylo, jagung ini akan dibawa ke bin raw material dengan menggunakan bucket elevator dan chain conveyor. 4. Penimbangan (Dosing)

Bahan baku yang berada di bin raw material kemudian ditimbang terlebih dahulu sesuai dengan formula yang diinginkan sampai mencapai kuantitas 1 batch (3 ton). Bahan baku ditimbang dengan menggunakan 2 buah timbangan, yaitu timbangan I dengan kapasitas 3000 kg dan timbangan II dengan kapasitas 1500 kg. Bahan yang telah ditimbang dibawa ke bin hopper dengan menggunakan chain conveyor dan bucket elevator.

5. Penggilingan (grinding)

Bahan baku kemudian akan dimasukkan ke dalam vibrator shifter (saringan bergetar) dengan menggunakan chain conveyor melalui slide gate untuk memisahkan bahan baku yang kasar, sedang dan halus. Bahan baku yang kasar akan melalui proses penggilingan terlebih dahulu sebelum masuk ke dalam bin tower hammer mill sedangkan bahan baku yang halus akan langsung jatuh ke dalam bin tower hammer mill. Proses penggilingan dilakukan dengan menggunakan dua buah mesin hammer mill dengan kapasitas 22 ton/jam , kecepatan putar 3000 rpm, dan daya 132 kW. Bahan baku akan terpukul dan terlempar ke sepanjang sisi mesin penggiling. Proses penggilingan yang terjadi pada mesin akan menghasilkan udara panas, dimana mesin penggiling ini dilengkapi dengan dust collector yang berfungsi membuang udara panas hasil sampingan dari proses penggilingan. Udara panas hasil penggilingan dihisap

oleh blower melalui dust filter sehingga udara panas yang bersih di buang ke udara, sedangkan debu yang tersaring jatuh ke hopper penampung. Hasil penggilingan disimpan terlebih dahulu di hammer mill pack sebelum masuk ke proses pencampuran (mixer).

6. Pencampuran (mixer)

Bahan baku yang berada di bin hammer mill pack masuk ke mixer melalui slide gate untuk dicampur hingga rata. Pada saat proses mixing dilakukan penambahan obat-obatan seperti Choline, CPO, Rhodimet, garam, dan zat additive sampai tercampur dengan semua bahan. Mesin mixer yang digunakan berkecepatan 22 rpm dan kapasitas 4 ton/jam dengan daya 30 kW. Pisau-pisau pengaduk pada mesin ini berbentuk solenoide yang berputar pada sumbunya. Lama pencampuran dapat diatur dengan alat pengontrol dari ruang panel. Untuk hasil pencampuran yang berbentuk mash (tepung) akan dibawa ke bin finish product dengan menggunakan chain conveyor dan bucket elevator. Sedangkan untuk produk berbentuk pellet, maka bahan campuran dari mixer ini akan mengalami proses pelletizing dan untuk produk yang berbentuk crumble, akan melalui proses pelletizing dan crumbling sebelum masuk ke bin finish product.

7. Pembutiran (pelletizing)

Campuran yang berbentuk mess (tepung) dibawa ke pellet mill melalui bin pellet. Sebelum mengalami pemanasan, tepung yang masuk ke bin pellet disaring terlebih dahulu, kemudian dipanaskan pada suhu 850pada tekanan 8-9

Bahan yang telah dipanaskan kemudian dibentuk menjadi pellet dengan menggunakan mesin press yang terdiri dari ring die press yang mempunyai lubang-lubang dengan ukuran tertentu yang disesuaikan dengan produk yang akan dihasilkan. Die ring berputar dengan kecepatan 1500 rpm dan kapasitas 15ton/jam dengan daya 200 kW, pada bagian tengahnya terdapat 2 buah rol yang berputar searah dengan putaran die ring press dengan kecepatan yang sama dan saling menekan. Dengan demikian bahan campuran yang masuk akan berputar dan ditekan keluar melalui lubang-lubang yang terdapat pada ring die press. Selanjutnya, di luar ring die press terdapat pisau yang akan memotong hasil pellet, sehingga ukuran panjang sesuai dengan yang diinginkan. Hasil pemotongan dari pellet mill dibawa ke mesin cooler untuk didinginkan sampai pada batas temperatur yang telah ditentukan oleh alat sensor. Hasil dari mesin cooler akan dibawa ke bin finase untuk disemprotkan cairan finase yang bertujuan untuk menghaluskan permukaan pellet, selanjutnya produk ini dibawa ke bin finish product.

8. Proses Pembentukan Crumble (crumbling)

Pellet yang dihasilkan melalui pellet mill akan dibawa ke mesin crumble. Pada mesin ini, terjadi proses pemotongan pellet menjadi ukuran yang lebih kecil sesuai dengan yang diinginkan. Mesin crumble ini berputar dengan kecepatan 22 rpm dan daya 1,5 kW. Crumble yang dihasilkan kemudian disaring menggunakan vibrator. Hasil penyaringan dibawa ke bin finase untuk disemprotkan cairan finase yang bertujuan untuk menghaluskan permukaan crumble dan selanjutnya dibawa ke bin finish product. Sementara abu yang

dihasilkan dari vibrator dibawa kembali ke mixer dengan menggunakan chain conveyor dan bucket elevator untuk diolah kembali.

9. Pengepakan (sacking off)

Produk jadi ini akan dicurahkan ke karung plastik melalui belt conveyor sebanyak 50 kg/karung. Proses ini berlangsung secara otomatis melalui sebuah mesin yang telah di program terlebih dahulu. Karung yang telah diisi kemudian dijahit dengan menggunakan sewing machine dan kemudian dibawa ke gudang produk jadi dengan menggunakan alat angkut forklift untuk disimpan sementara sebelum dilakukan proses pengiriman. Produk jadi dari proses pengolahan pakan ternak ini terdiri atas 3 bentuk yaitu mash, pellet, dan crumble yang akan dibawa ke proses ini yaitu pengepakan.

2.7. Mesin dan Peralatan

Mesin dan peralatan merupakan jenis peralatan produksi. Mesin didefenisikan sebagai peralatan yang memerlukan tenaga penggerak (power), sedangkan peralatan didefenisikan sebagai peralatan yang tidak memerlukan tenaga penggerak (power).

2.7.1. Mesin Produksi

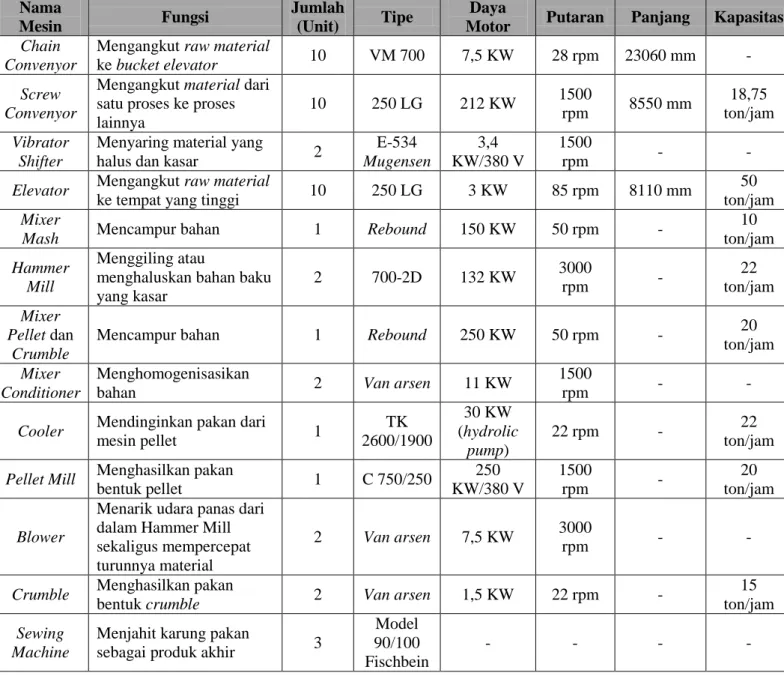

Mesin produksi yang digunakan di PT. Gold Coin Indonesia-Medan Mill adalah :

Tabel 2.2. Mesin Produksi di PT. Gold Coin Indonesia-Medan Mill

Nama

Mesin Fungsi

Jumlah

(Unit) Tipe

Daya

Motor Putaran Panjang Kapasitas

Chain Convenyor

Mengangkut raw material

ke bucket elevator 10 VM 700 7,5 KW 28 rpm 23060 mm -

Screw Convenyor

Mengangkut material dari satu proses ke proses lainnya 10 250 LG 212 KW 1500 rpm 8550 mm 18,75 ton/jam Vibrator Shifter

Menyaring material yang

halus dan kasar 2

E-534 Mugensen 3,4 KW/380 V 1500 rpm - -

Elevator Mengangkut raw material

ke tempat yang tinggi 10 250 LG 3 KW 85 rpm 8110 mm

50 ton/jam

Mixer

Mash Mencampur bahan 1 Rebound 150 KW 50 rpm -

10 ton/jam

Hammer Mill

Menggiling atau

menghaluskan bahan baku yang kasar 2 700-2D 132 KW 3000 rpm - 22 ton/jam Mixer Pellet dan Crumble

Mencampur bahan 1 Rebound 250 KW 50 rpm - 20

ton/jam

Mixer Conditioner

Menghomogenisasikan

bahan 2 Van arsen 11 KW

1500

rpm - -

Cooler Mendinginkan pakan dari

mesin pellet 1 TK 2600/1900 30 KW (hydrolic pump) 22 rpm - 22 ton/jam

Pellet Mill Menghasilkan pakan

bentuk pellet 1 C 750/250 250 KW/380 V 1500 rpm - 20 ton/jam Blower

Menarik udara panas dari dalam Hammer Mill sekaligus mempercepat turunnya material

2 Van arsen 7,5 KW 3000

rpm - -

Crumble Menghasilkan pakan

bentuk crumble 2 Van arsen 1,5 KW 22 rpm -

15 ton/jam

Sewing Machine

Menjahit karung pakan

sebagai produk akhir 3

Model 90/100 Fischbein

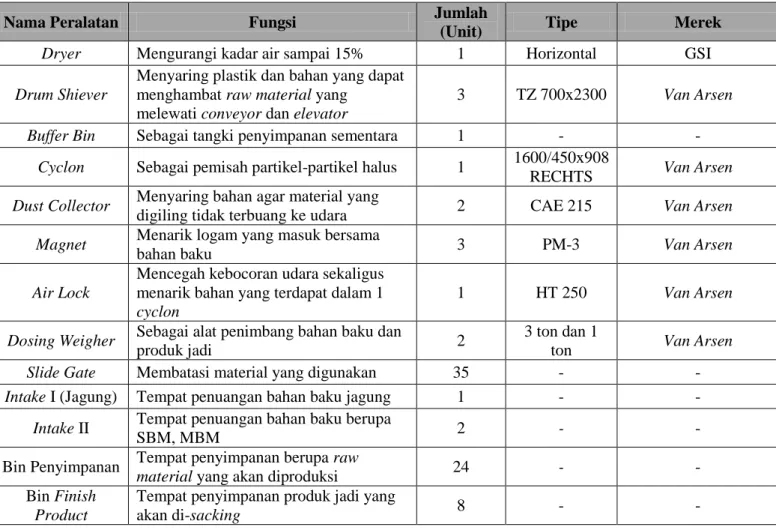

2.7.2. Peralatan Produksi (equipment)

Peralatan yang digunakan pada pabrik PT. Gold Coin Indonesia-Medan Mill adalah sebagai berikut:

Tabel 2.3. Peralatan Produksi di PT. Gold Coin Indonesia-Medan Mill

Nama Peralatan Fungsi Jumlah

(Unit) Tipe Merek

Dryer Mengurangi kadar air sampai 15% 1 Horizontal GSI

Drum Shiever

Menyaring plastik dan bahan yang dapat menghambat raw material yang

melewati conveyor dan elevator

3 TZ 700x2300 Van Arsen Buffer Bin Sebagai tangki penyimpanan sementara 1 - -

Cyclon Sebagai pemisah partikel-partikel halus 1 1600/450x908

RECHTS Van Arsen

Dust Collector Menyaring bahan agar material yang

digiling tidak terbuang ke udara 2 CAE 215 Van Arsen

Magnet Menarik logam yang masuk bersama

bahan baku 3 PM-3 Van Arsen

Air Lock

Mencegah kebocoran udara sekaligus menarik bahan yang terdapat dalam 1

cyclon

1 HT 250 Van Arsen

Dosing Weigher Sebagai alat penimbang bahan baku dan

produk jadi 2

3 ton dan 1

ton Van Arsen

Slide Gate Membatasi material yang digunakan 35 - -

Intake I (Jagung) Tempat penuangan bahan baku jagung 1 - -

Intake II Tempat penuangan bahan baku berupa

SBM, MBM 2 - -

Bin Penyimpanan Tempat penyimpanan berupa raw

material yang akan diproduksi 24 - -

Bin Finish

Product

Tempat penyimpanan produk jadi yang