2.1 Pengertian Tata Letak Pabrik

Tata letak pabrik adalah suatu rancangan fasilitas, menganalisis, membentuk konsep, dan mewujudkan sistem pembuatan barang atau jasa. Rancangan ini pada umumnya digambarkan sebagai rancangan lantai, yaitu satu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimalkan hubungan antara petugas pelaksana, aliran barang, aliran informasi, dan tata cara yang diperlukan untuk mencapai tujuan usaha secara ekonomis dan aman (Apple, tahun 1990: 2). Tata letak pabrik juga merupakan salah satu bagian terbesar dari suatu studi perancangan fasilitas (Facilities design). Facilities design sendiri terdiri dari pelokasian pabrik (plant location) dan perancangan gedung (building design) dimana sebagaimana diketahui bahwa antara tata letak pabrik (plant layout) dengan penanganan material (material handling) saling berkaitan erat (Fred E. Meyers , tahun1993 : 1).

Penyusunan tata letak yang baik dapat memperlihatkan suatu penyusunan daerah kerja yang paling ekonomis untuk dijalankan, disamping itu akan menjamin keamanan dan kepuasan kerja dari pegawai. Prestasi kerja dapat meningkat bila penyusun tata letak pabrik dilakukan dengan baik dan aktif.

2.2 Latar Belakang Perlunya Tata Letak Pabrik

Dalam suatu pabrik banyak dijumpai berbagai macam fasilitas produksi agar suatu kegiatan operasional produksi dapat berjalan dengan lancar, baik berupa mesin, peralatan produksi, pekerja dan fasilitas penunjang lainnya yang harus disediakan dan ditempatkan pada tempat masing-masing agar berfungsi secara optimal. Perancanaan tata letak pabrik akan senantiasa diperlukan oleh perusahaan, selain alasan tersebut diatas beberapa alasan lain adalah sebagai berikut (Wignjoesoebroto, tahun 1990: 65)

1. Adanya perubahan rancangan produk yang mencolok dari produk lama, dikarenakan rancangan produk lama sudah tidak diminati oleh pasar.

2. Adanya produk baru

Penambahan produk baru yang akan diproduksi, akan mengakibatkan perubahan pada tata letak pabrik.

3. Adanya perubahan kapasitas produksi yang besar

Meningkatnya jumlah permintaan barang akan berpengaruh terhadap tata letak pabrik, oleh karena itu perlu dievaluasi kembali secara cepat, karena dimungkinkan adanya penambahan jumlahmesin baik baru maupun lama. 4. Sering terjadinya kecelakaan pada proses produksi

Jika dalam suatu pabrik sering terjadi kecelakaan kerja, maka layout perlu ditinjau kembali agar keselamatan kerja dan keamanan dapat terjamin.

Kondisi kerja yang bising, kotor ataupun suhu udara yang terlalu panas atau dingin dalam pabrik sangat mempengaruhi kerja daripada karyawan. Hal ini dapat diselesaikan dengann tata letak pabrik yang baik.

6. Pemindahan tempat perusahaan atau konsentrasi terhadap pasar

Pindahnya tempat pasar akan menakibatkan pindahnya tempat perusahaan dan inipun menyebabkan berubahnya tata letak pabrik, untuk menghemat biaya pengiriman barang ke konsumen.

7. Penghematan biaya

Dengan menggunakan tata letak pabrik yang baik, proses produksi akan berjalan secara efektif dan efisien. Hal tersebut menghemat waktu, biaya pemindahan material, dan menekan biaya penyimpanan yang dikeluarkan oleh perusahaan.

2.3 Tujuan Perancangan Tata Letak Pabrik

Jika sebuah tata letak berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan , dimana barang-barang dapat diproduksi secara ekonomis, maka seyogyanya dirancang dengan memahami tujuan penata letak. Tujuan utama tadi adalah (Apple, tahun 1990 : 5) :

1. Memudahkan proses manufaktur

Tata letak harus dirancang sedemikian sehingga proses manufaktur dapat dilaksanakan dengan cara yang sangat efektif. Saran-saran khusus untuk itu adalah :

a. Susun mesin,peralatan, dan tempat kerja sedemikian hingga barang dapat bergerak dengan lancar sepanjang suatu jalur, selangsung mungkin.

b. Hilangkan hambatan-hambatan yang ada. Telah umum dikatakan bahwa 80 persen dari waktu dari sepotong barang dilewatkan dalam pabrik, baik selagi dipindahkan maupun selama disimpan – hanya 20 persen dari waktunya yang merupakan waktu produktif.

c. Rencanakan aliran, sehingga pekerjaan yang melalui sebuah tempat dapat dikenali dan dihitung dengan mudah, dengan kemungkinan kecil tercampur dengan komponen lain atau onggokan lain dalam tempat yang berhampiran. d. Jaga mutu pekerjaan dengan merencanakan pemenuhan syarat-syarat yang

mengarhkan pada mutu yang baik. 2. Meminimumkan pemindahan barang

Tata letak yang baik harus dirancang sedemikian sehingga pemindaha barang diturunkan sampai batas minimum. Jika dapat dilaksanakan, pemindahan harus mekanis, dan semua pemindahan harus dirancang untuk memindahakan komponen menuju daerah pengiriman. Jika mungkin, komponen harus dalam keadaan ‘diproses’ sambil dipindahkan, seperti misalnya ketika dicat, dipanggang, dibersihkan, dan lain-lain.

3. Memelihara keluwesan susunan dan operasi

Perubahan jenis produk, proses maupun kemampuan produksi pada suatu pabrik adalah suatu kenyataan yang harus diantisipasi dari awal pendirian sebuah pabrik.

Hal yang umum untuk mengantisipasi perubahan tersebut adalah dengan membangun atau memasang sistem utilitas pada tempat-tempat yang sambungan-sambungan pelayanannya dapat dipasangkan dengan mudah ketika bangunan didirikan.

4. Memelihara perputaran barang setengah jadi yang tinggi

Untuk volume barang setengah jadi yang tinggi, pada kondisi ideal tentunya barang akan berjalan tanpa berhenti dari awal sampai akhir proses. Namun pada kenyaataannya hal tersebut jarang terjadi. Maka hal yang mungkin dilakukan adalah dengan menurunkan tingkat persediaan barang setengah jadi sampai sekecil mungkin. Dengan demikian, maka waktu peredaran total akan berkurang, jumlah barang setengah jadi akan berkurang yang pada akhirnya akanmenurunkan biaya produksi.

5. Menekan modal tertanam pada peralatan

Susunan mesin yang tepat dan susunan departemen yang tepat dapat membantu menurunkan jumlah peralatan yang diperlukan. Misalnya, dua komponen yang berbeda, keduanya memerlukan pemakaian gerinda , mungkin dapat dilewatkan pada mesin yang sama, sehingga dapat mengurangi biaya mesin kedua.

6. Menghemat pemakaian ruang bangunan

Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya. Maka sebaiknya tiap meter persegi digunakan seoptimal mungkin sehingga ongkos tak langsung untuk tiap satuan produk dapat ditekan. Untuk lantai produksi yang tidak

terpakai harus dikurangi sekecil mungkin karena justru akan menambah beban biaya produksi atas sebuah produk.

7. Meningkatkan keefektifan pemakaian tenaga kerja

Saran-saran berikut dapat meningkatkan keefektifan pemakaian tenaga kerja : a. Kurangi pemindahan barang yang dilakukan secara manual, sampai sekecil mungkin.

b. Minimumkan jalan kaki untuk kegiatan yang tidak penting.

c. Seimbangkan siklus mesin sehingga mesin dan pekerja tidak ada yang menganggur.

d. Berikan supervisor yang efektif yang dapat membimbing bawahannya. 8. Memberikan kemudahan, keselamatan, dan kenyamanan pada pekerja

Keselamatan dapat dijamin dengan perancangan tata letak yang tepat. Mesin-mesin dan peralatan lain harus ditempatkan sedemikian sehingga dapat mencegah kecelakaan pada pegawai dan kerusakan barang serta peralatan lainnya. Keselamatan harus digabung kedalam rancangan tata letak dengan pengkajian yang cermat tentang susunan tempat kerja, tata cara pemindahan barang, teknik-teknik penyimpanan, pergantian udara, penerangan (pencahayaan) perlindungan dari kebakaran , dan factor lain yang terlibat dalam satu operasi.

2.4 Prinsip-prinsip Dasar didalam Perancangan Tata Letak Pabrik

Prinsip dasar perencanaan tata letak pabrik merupakan tujuan dari perencanaan tata letak pabrik itu sendiri. Prinsip-prinsip tersebut antara lain (Wignjoesoebroto, tahun 1990: 55) :

1. Prinsip integrasi secara total.

Prinsip ini menyatakan bahwa tata letak pabrik adalah integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar. 2. Prinsip jarak pemindahan bahan yang paling minimal

Dalam proses pemindahan bahan dari satu unit operasi ke unit operasi yang lain, waktu dapat dihemat dengan cara mengurangi jarak pemindahan tersebut.

3. Prinsip aliran dari suatu proses kerja

Dengan prinsip ini diusahakan untuk menghindari adanya gerakan balik, gerakan memotong.

4. Prinsip pemanfaatan ruangan

Dalam merencanakan tata letak pabrik, kita harus mepertimbangkan faktor-faktor dimensi ruang serta gerakan-gerakan dari orang, bahan, atau mesin. 5. Prinsip kepuasan dan keselamatan kerja.

Kepuasan dan keselamatan kerja yang terjamin akan memberikan moral kerja yang lebih baik dari karyawan dan hal ini akan mengurangi ongkos produksi

serta meningkatkan kemauan kerja karyawan sehingga otomatis perusahaan akan mendapatkan keuntungan ganda.

2.5 Ruang Lingkup Perancangan Tata Letak Pabrik

Pekerjaan perancangan tata letak seringkali hanya berhubungan dengan perencanaan yang cermat dan terinci tentang susunan peralatan produksi. Padahal perencanaan demikian hanya merupakan salah satu tahap saja dari suatu rangkaian kegiatan yang sangat luas yang saling berhubungan dan yang secara keseluruhan membentuk kegiatan perancangan tata letak pabrik.

Ruang lingkup pekerjaan perancangan tata letak pabrik mencakup satu kajian yang cermat paling tidak dari bidang-bidang berikut (Apple, tahun 1990: 3) :

1. Pengangkutan 10. Pergudangan

2. Penerimaan 11. Pengiriman

3. Gudang bahan-baku 12. Perkantoran

4. Produksi 13. Fasilitas

5. Perakitan 14. Bangunan

6. Pengemasan dan pengepakan 15. Bangunan 7. Pemindahan barang 16. Lokasi 8. Pelayanan pegawai 17. Keamanan 9. Kegiatan produksi penunjang 18. Buangan

2.6 Persoalan yang dijumpai pada Perancangan Tata Letak Pabrik

Meskipun pembicaraan sampai saat ini memberi gambaran bahwa semua rancang fasilitas atau proyek tata letak dilakukan untuk fasilitas baru, tidaklah seluruhnya demikian. Seringkali masalah yang dihadapi melibatkan penataletakan ulang dari satu proses yang telah ada atau perubahan beberapa bagian dari susunan peralatan tertentu. Masalah tata letak jenisnya beragam (Apple, tahun 1990 : 16 ) :

1. Perubahan rancangan.

Seringkali perubahan rancangan produk menuntut perubahan proses atau operasi yang diperlukan. Perubahan ini mungkin hanya memerlukan penggantian sebagian kecil tata letak yang tela ada, atau berbentuk perancangan ulang tata letak, bergantung pada perubahan-perubahan yang terjadi.

2. Perluasan Departemen

Jika perubahan tata letak hanya untuk mengakomodasi penambahan produk tertentu, hal mungkin dapat diatasi dengan penambahan ruang atau modifikasi proses. Namun, jika tipe produk yang akan dibuat mencapai ratusan mungkin diperlukan pemasangan sekelompok mesin serbaguna

3. Pengurangan Departemen

Masalah ini menyerupai kebalikan masalah yang baru dikemukakan di atas. Jika jumlah produksi berkurang secara drastis dan menetap, perlu

dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya yang digunakan untuk produksi tinggi.

4. Penambahan produk baru

Jika produk yang ditambah adalah serupa dengan produk yang ada, maka jalan keluarnya adalah perluasan departemen. Namun jika produk baru ini berbeda dari yang sedang diproduksi, maka kemungkinan solusi yang ditawarkan adalah dengan penambaha seksi baru atau departemen baru – mungkin juga pabrik baru.

5. Memindahkan satu departemen

Memindahankan satu departemen dapat menimbulkan masalah tata letak yang besar. Jika tata letak yang ada sekarang masih memenuhi, hanya diperlukan pemindahan ke lokasi lain. Jika tata letak yang ada sekarang tidak memenuhi lagi, kesempatan ini menghadirkan kemungkinan untuk pembetulan kekeliruan yang lalu. Hal ini dapat berubah kearah penataletakan ulang pada wilayah yang baru.

6. Penambahan departemen baru

Masalah ini dapat timbul dari harapan untuk mengkonsolidasikan, misalnya, pekerjaan mesin bor dari seluruh departemen kedalam satu departemen terpusat; atau mungkin ini akibat kebutuhan akan pengadaan suatu departemen untuk pekerjaan yang belum pernah ada sebelumnya. Masalah

seperti ini mungkin timbul jika kita menetapkan untuk membuat suatu komponen yang selama ini dibeli dari perusahaan lain.

7. Peremajaan peralatan yang rusak

Persoalan ini mungkin menuntut pemindahan peralatan yang berdekatan untuk mendapatkan tambahan ruang.

8. Perubahan metode produksi

Setiap perubahan kecil dalam satu tempat kerja seringkali mempunyai pengaruh terhadap tempat kerja yang berhampiran atau wilayah yang berhampiran. Hal ini akan menuntut peninjauan kembali atas wilayah yang terlibat.

9. Penurunan biaya

Hal ini tentunya merupakan akibat dari setiap keadaan di atas. 10. Perencanaan fasilitas baru

Persoalan ini merupakan persoalan tata letak terbesar. Di sini rekayasawan umumnya tidak dibatasi oleh kendala fasilitas yang ada. Dia bebas merencanakan tata letak yang paling efektif yang dapat dipakai. Bangunan dapat dirancang untuk menampung tata letak setelah diselesaikan. Ini adalah tata letak yang ideal yang dapat dicapai. Namun tetap saja rekayasawan selalu merasa adanya tatanan yang lebih baik yang mestinya dia dapatkan.

2.7 Jenis-jenis Tata Letak Pabrik

Dilihat dari pengurutan mesin-mesin dan peralatan, bentuk tata letak pabrik ini dibagi dalam empat macam (Wignjoesoebroto, tahun 1990: 110) :

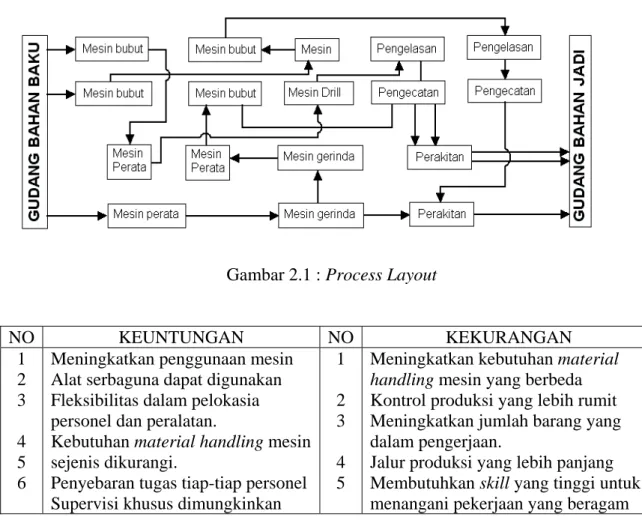

1) Proses tata letak

Penyusunan tata letak pabrik tipe ini adalah berdasarkan proses pengerjaan yang sama, dimana mesin-mesin atau peralatan yang sama terletak pada suatu daerah, misalnya mesin bor dipasang pada antar ruang tersebut. Demikian juga dengan mesin-mesin dan peralatan lainnya.

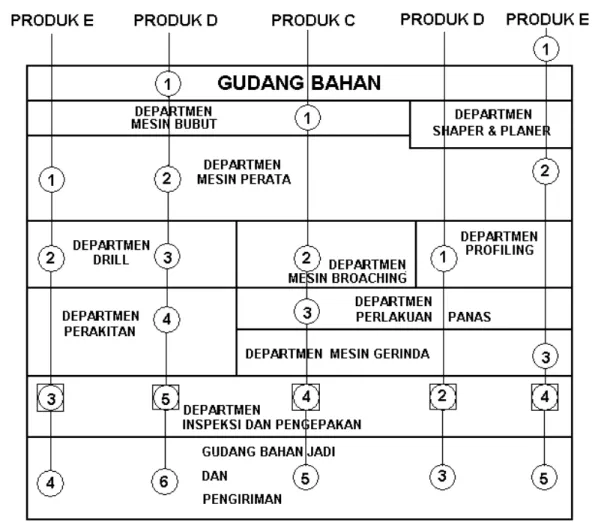

Gambar 2.1 : Process Layout

NO KEUNTUNGAN NO KEKURANGAN 1 2 3 4 5 6

Meningkatkan penggunaan mesin Alat serbaguna dapat digunakan Fleksibilitas dalam pelokasia personel dan peralatan.

Kebutuhan material handling mesin sejenis dikurangi.

Penyebaran tugas tiap-tiap personel Supervisi khusus dimungkinkan

1 2 3 4 5

Meningkatkan kebutuhan material

handling mesin yang berbeda

Kontrol produksi yang lebih rumit Meningkatkan jumlah barang yang dalam pengerjaan.

Jalur produksi yang lebih panjang Membutuhkan skill yang tinggi untuk menangani pekerjaan yang beragam Tabel 2.1 : Keuntungan dan kekurangan Process Layout

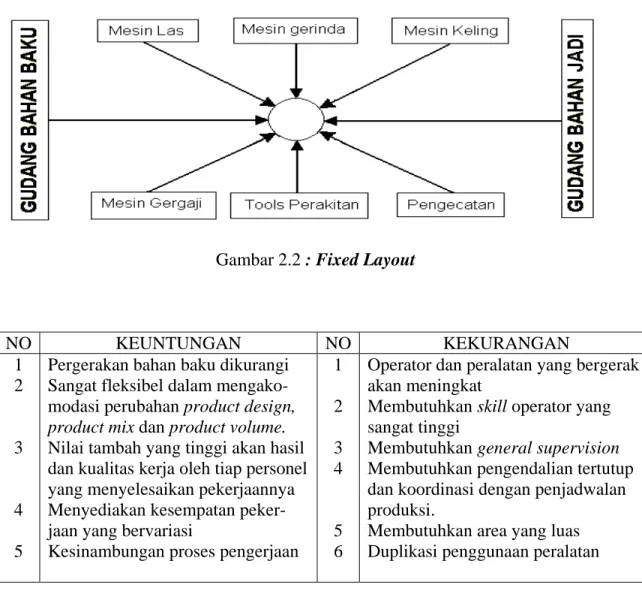

2) Fixed Tata Letak

Penyusunan pabrik tipe ini adalah berdasarkan tempat, dimana produk yang dikerjakan tetap tinggal pada tempatnya, dengan demikian semua fasilitas yang diperlukan seperti manusia, mesin-mesin atau peralatan dan bahan bergerak menuju produk, misalnya pembuatan kapal.

Gambar 2.2 : Fixed Layout

NO KEUNTUNGAN NO KEKURANGAN 1 2 3 4 5

Pergerakan bahan baku dikurangi Sangat fleksibel dalam mengako-modasi perubahan product design,

product mix dan product volume.

Nilai tambah yang tinggi akan hasil dan kualitas kerja oleh tiap personel yang menyelesaikan pekerjaannya Menyediakan kesempatan peker- jaan yang bervariasi

Kesinambungan proses pengerjaan 1 2 3 4 5 6

Operator dan peralatan yang bergerak akan meningkat

Membutuhkan skill operator yang sangat tinggi

Membutuhkan general supervision Membutuhkan pengendalian tertutup dan koordinasi dengan penjadwalan produksi.

Membutuhkan area yang luas Duplikasi penggunaan peralatan

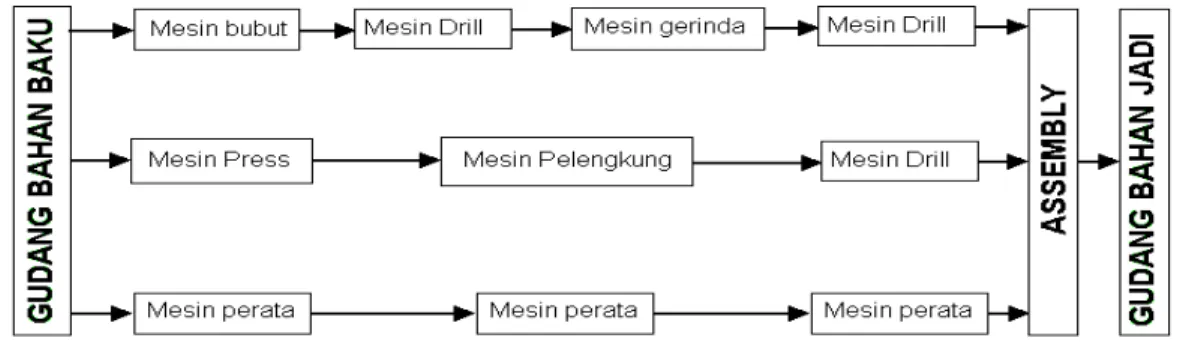

3) Produk tata letak

Penyusunan pabrik tipe ini adalah berdasarkan urutan proses produksi, dimana mesin-mesin atau peralatan disusun menurut urutan proses, dengan demikian suatu pengerjaan akan diikuti oleh pengerjaan berikutnya, sesuai dengan urutan-urutan prosesnya.

Gambar. 2.3 : Product Layout

NO KEUNTUNGAN NO KEKURANGAN 1 2 3 4 5 6 7

Aliran produk lebih lancar dan sederhana.

Persediaan barang dalam proses cukup kecil

Total produksi part per unit kecil Pengurangan material handling Tidak membutuhkan skill tinggi dari operator

Pengendalian produksi lebih sederhana

Penggunaan mesin serba guna dimungkinkan 1 2 3 4 5

Investasi awal yang cukup tinggi

Product design berubah dikarenakan layout menjadi mutlak.

Dibutuhkan General Supervision Mesin macet dapat menghentikan jalur produksi

Stasiun yang lambat menyebabkan penumpukan part.

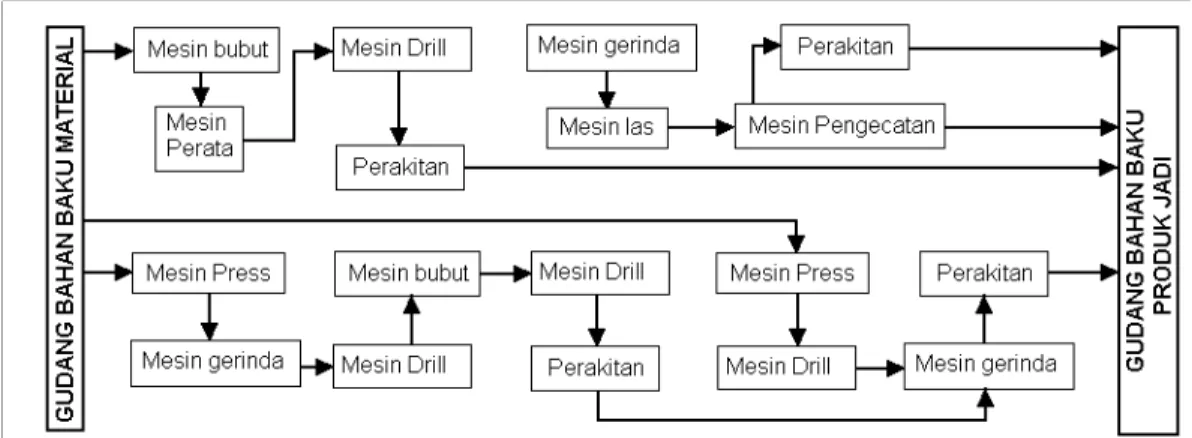

4) Tata Letak Kelompok Produk

Tata letak tipe ini didasarkan pada pengelompokan produk atau komponen yang dibuat. Produk-produk yang tidak identik dikelompokkan berdasarkan langkah-langkah pemrosesan, bentuk, mesin atau peralatan yang dipakai. Pada tipe ini pula, mesin-mesin atau fasilitas produksi akan dikelompokkan dan ditempatkan dalam sebuah manufacturing cell.

Gambar 2.4 : Kelompok Produk

NO KEUNTUNGAN NO KEKURANGAN 1 2 3 4 5

Dengan mengelompokkan produk, efisiensi penggunaan mesin meningkat

Aliran produksi lancar dan memperpendek jarak antar proses dibanding process layout

Kelompok kerja antar tiap bagian saling bekerja sama

Memimalisasi penggunaan mesin serba guna

Memiliki keunggulan proses dibanding product layout dan

process layout 1 2 3 4 5

Dibutuhkan General Supervision Dibutuhkan skill tinggi dari operator dalam suatu team untuk seluruh operasi permesinan.

Kritikal operasi tergantung kontrol pembagian beban kerja di tiap-tiap stasiun kerja

Jika alur proses tidak seimbang, stok barang mentah dan barang yang sedang dalam proses akan meningkat Memiliki kelemahan proses dibanding

product layout dan process layout

5) Kombinasi atau Mix tata letak

Penyusunan pabrik tipe ini adalah berdasarkan pada penggabungan dari proses tata letak, yaitu penyusunan tata letak pabrik menurut pengerjaan komponen benda kerja dimana mesin-mesin atau peralatan-peralatan disusun berdasarkan urutan pengerjaan komponen tertentu.

2.8 Perencanaan Tata Letak Secara Sistematis

Suatu pendekatan sistematis dan teroganisir untuk perencanaan tata letak pabrik lebih diintroduksikan oleh Richard Muther (1973) yang dikenal dengan Systematic Layout

Planning (SLP). Pendekatan ini banyak digunakan untuk berbagai macam persoalan

meliputi antara lain problem produksi, transportasi, pergudangan, supporting services dan aktifitas-aktifitas yang dijumpai dalam perkantoran (office layout). Gambar berikut ini akan menjelaskan prosedur pelaksanaan SLP : (James A.Tompkins , tahun 1996 : hal 295).

Data Masukan dan Aktifitas

1. Aliran Material 2. Hubungan Aktifitas

3. String Diagram

4. Kebutuhan Luas Area 5. Luas Area Tersedia

6. Space Relation Diagram

7. Pertimbangan Modifikasi

8. Batasan-batasan praktis

Diagram 2.1 : Prosedur untuk merencanakan Systematic Layout Planning

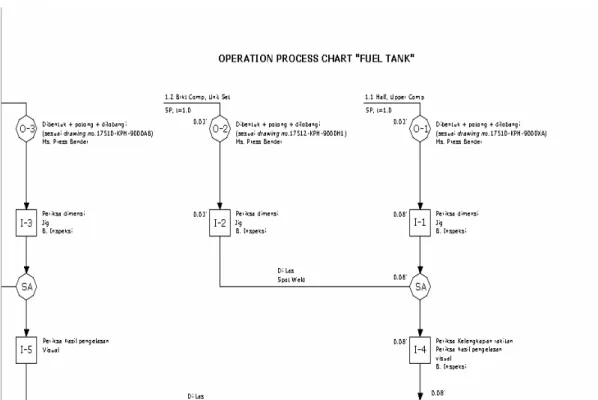

2.8.1 Operation Process Chart

Operation Process Chart (OPC) bertujuan untuk menentukan langkah-langkah

pekerjaan dari komponen part atau memetakkan proses dan inspeksi dari komponen. Pada pembuatan peta proses operasi ini garis vertikal akan menggambarkan aliran umum dari proses yang dilaksanakan, sedangkan garis horisonatal yang menuju kearah garis vertikal akan menunjukkan adanya material yang akan bergabung dengan komponen yang akan dibuat.

Beberapa keuntungan dan kegunaan dari Operation Process Chart ini adalah (Apple, tahun 1990:140):

1) Menunjukkan operasi yang harus dilakukan untuk tiap komponen 2) Menunjukkan urutan operasi untuk tiap komponen

3) Menunjukkan urutan pabrikasi dan rakitan untuk tiap komponen 4) Menunjukkan hubungan antar komponen

9. Perancangan Alternatif Tata Letak

A

5) Membedakan antara komponen yang dibuat dengan dibeli.

Untuk lebih jelasnya berikut adalah contoh dari Operation Process Chart.

Diagram 2.2 Contoh Operation Process Chart

Seperti yang telah diuraikan diatas maka dalam peta proses operasi yang dicatat hanyalah kegiatan-kegiatan operasi dan pemeriksaan atau innspeksi saja. Kadang-kadang pada akhir proses bisa ditambahkan tentang penyimpanan (storage). Dengan adanya informasi-informasi yang bisa dicatat melalu peta proses operasi, banyak manfaat yang bisa diperoleh yaitu (Apple, tahun 1990:148):

(1) Data kebutuhan jenis proses operasi atau inspeksi, macam dan spesifikasi mesin atau fasilitas produksi, serta urutan-urutan prosesnya.

(2) Data kebutuhan bahan baku dengan memperhitungkan efisiensi pada setiap elemen operasi kerja atas inspeksi.

(3) Pola tata letak fasilitas operasi aliran pemindahan bahannya.

(4) Alternatif-alternatif perbaikan prosedur dan tata kerja yang sedang dipakai. Syarat yang harus dipenuhi dalam pembuatan OPC ini adalah sebagai berikut: 1. Urutan pengerjaan komponen tidak boleh terbalik.

2. Tidak boleh lupa.

Semua langkah dan syarat pengerjaan harus dipenuhi karena OPC ini mempengaruhi pengerjaan konsep selanjutnya.

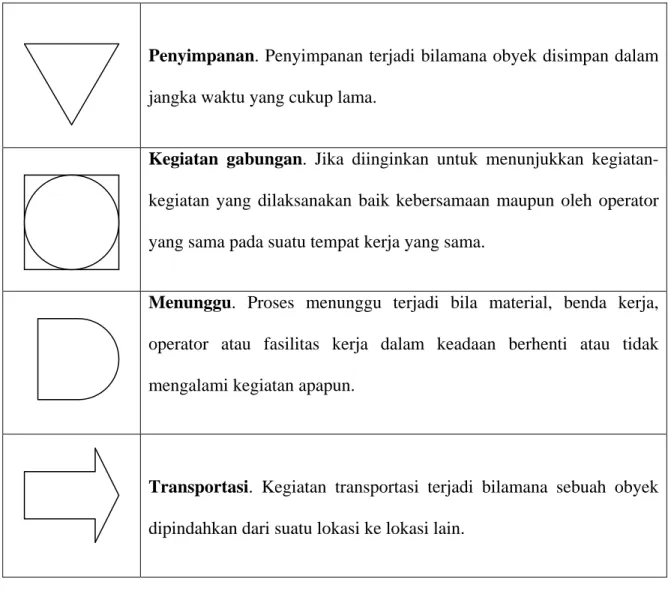

Simbol Pengertian

Operasi. Operasi terjadi bilamana sebuah benda kerja mengalami perubahan bentuk baik secara fisik maupun kimiawi

Pemeriksaan. Pemeriksaan terjadi jika suatu obyek diuji atau diperiksa untuk perincian atau untuk pemeriksaan mutu atau jumlah sesuai sifat-sifatnya.

Penyimpanan. Penyimpanan terjadi bilamana obyek disimpan dalam jangka waktu yang cukup lama.

Kegiatan gabungan. Jika diinginkan untuk menunjukkan kegiatan-kegiatan yang dilaksanakan baik kebersamaan maupun oleh operator yang sama pada suatu tempat kerja yang sama.

Menunggu. Proses menunggu terjadi bila material, benda kerja, operator atau fasilitas kerja dalam keadaan berhenti atau tidak mengalami kegiatan apapun.

Transportasi. Kegiatan transportasi terjadi bilamana sebuah obyek dipindahkan dari suatu lokasi ke lokasi lain.

Tabel 2.5 : Simbol-simbol Operation Process Chart

2.8.2 Activity Relationship Chart

Activity Relationship Chart (ARC) atau sering pula disebut sebagai Relation Chart

(REL-Chart) bias dipakai untuk memberi pertimbangan-pertimbangan kualitatif didalam perancangan layout. REL – Chart akan memberikan pertimbangan mengenai derajat kedekatan (closenses) dari suatu departemen terhadap departemen lainnya

dengan ukuran-ukuran yang lebih bersifat kualitatif seperti : mutlak atau tidak mutlak harus berdekatan, cukup penting untuk diletakkan berdekatan dan lain-lain.

REL – Chart ini hampir mirip penggambarannya seperti from to chart hanya saja disini angka-angka kuantitatif dalam bentuk bobot / volume material atau jarak pemindahan material seperti yang dijumpai dalam from to chart akan digantikan dengan suatu penilaian kualitatif mengenai derajat kedekatan seperti berikut :

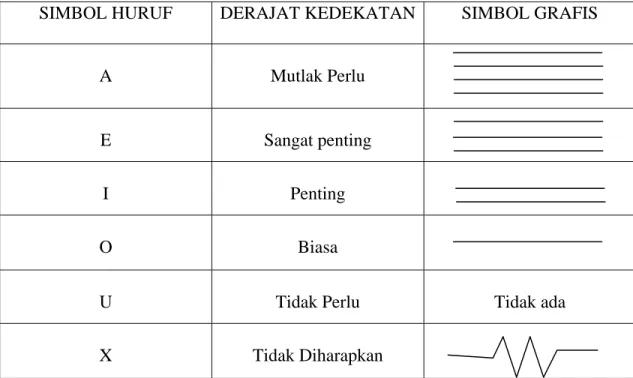

SIMBOL HURUF DERAJAT KEDEKATAN SIMBOL GRAFIS

A Mutlak Perlu

E Sangat penting

I Penting

O Biasa

U Tidak Perlu Tidak ada

X Tidak Diharapkan

Tabel 2.6 : Simbol-simbol REL-Chart

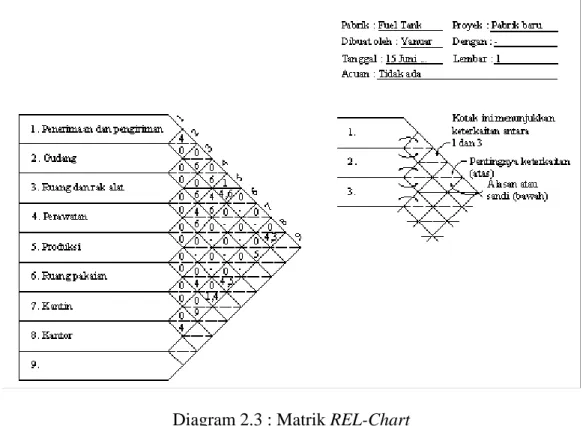

Untuk selanjutnya diberikan suatu contoh penggambaran REL – Chart yang menggambarkan hubungan aktifitas dari fasilitas-fasilitas (departemen) yang ada. Derajat hubungan aktifitas masing-masing fasilitas atau departemen tersebut dan

pertimbangan-pertimbangan yang diberikan dalam matrik REL – Chart sebagai berikut :

Diagram 2.3 : Matrik REL-Chart

SIMBOL Deskripsi Alasan / Keterangan 1 2 3 4 5 6

Urutan aliran kerja

Melaksanakan pekerjaan yang sama Memerlukan peralatan tersebut Memerlukan akses yang cepat

Menggunakan keterampilan atau skill Memakai stasiun kerja yang sama

2.8.3 String / REL Diagram

Pada tahap ini akan mencoba merangkum dimana posisi kelompok fasilitas kerja atau departemen akan diatur letaknya dan kemudian dihubungkan dengan garis sesuai dengan jarak pemindahannya. Garis akan digambarkan sesuai dengan derajat hubungan antara departemen satu dengan lainnya yang sudah dinilai terlebih dahulu. String diagram ini akan menggambarkan pengaturan dan penempatan fasilitas pada kondisi paling optimal (tanpa mempertimbangkan luasan area yang diperlukan). Penempatan dilaksanakan melalui metode trial & error. Pertama kali prioritas diberikan pada lokasi-lokasi yang memiliki derajat hubungan aktifitas A (4 garis lurus), kemudian berturut-turut aktifitas E (3 garis lurus), aktifitas I (2 garis lurus) dan seterusnya (lihat tabel 2.6). Berikut contoh string diagram :

2.8.4 Diagram Tulang Ikan

Diagram tulang ikan (fish bone diagram) adalah salah satu metode untuk mengidentifikasi permasalahan-permasalahan apa saja yang terjadi. Diagram ini juga dikenal dengan diagram Sebab-Akibat (Cause & Effect Diagram). Dalam diagram ini pokok permasalahan akan diurai menjadi sub – sub yang lebih kecil. Umumnya sub masalah yang sering digunakan adalah :

(1) Mesin (2) Metode (3) Manusia dan (4) Lingkungan.

2.8.5 Line Balancing

Salah satu aplikasi atau pemanfaatan dari ditemukannya waktu baku / standard adalah guna menyeimbangkan lintasan produksi (the balancing of production lines). Proses keseimbangan lintasan pada dasarnya merupakan satu hal yang tidak pernah mencapai kesempurnaan. Disini sedikit waktu lebih (extra time) – yang lebih dikenal dengan istilah “balancing delay” – tetap harus ditambahkan pada hampir semua stasiun kerja. Hal ini tentu saja akan menambah besarnya waktu baku yang telah dihitung atau ditetapkan. Kondisi inilah yang merupakan satu hal yang merugikan dan yang dijumpai dalam sistem lintasan perakitan (assembly line).

Meskipun merugikan – disamping kerugian dalam hal pertambahan besarnya waktu standard ada juga kerugian dalam aspek-aspek sosial psikologis – aplikasi dari konsep lintasan perakitan tetap saja dijalankan di lingkungan industri ; karena disisi lain bisa dijumpai beberapa keuntungan-keuntungan seperti pengurangan aktifitas material handling , pembagian tugas secara merata sehingga kongesti (kemacetan) bisa dihindari, serta memacu operator untuk selalu bekerja dengan target-target tertentu yang harus dicapai, dan lain-lain. (Wignjoesoebroto, tahun 1995: 297)

Dalam penulisan skripsi ini, penulis menggunakan metode Process Planning untuk membagi beban kerja tiap-tiap stasiun kerja. Dalam Process Planning ini penulis menganalisa pembagian proses pengelasan apa saja yang dapat dilakukan ditiap stasiun kerja. Metode yang dilakukan oleh penulis adalah uji coba (trial and

uji coba tersebut adalah kemampuan mesin , tingkat kualitas yang diinginkan, dan

Basic Manufacutring Planning.

FRONT FRAME ST2 SET 10 NET 18 LOAD 28 MOVING 12 UNSET 5 UNLOAD 17 CT 30 PART NAME :

1. PIPE COMP FRAME

MAIN

UNIT 2. PLATE COMP PIVOT

STATIONS 1 R/B : 2 M/C : 2 MAG ROBOT ( 120 cm/s ) JIG : 2 REAR FRAME 1 W/L : 530 mm CT : 30 M/P : 2 ORANG

Tabel 2.8 : Contoh Process Planning

3 0 2 R 5 0 Z VIE R 4 R R 1 9 0 Fo

2.8.6 Part Placement

Sama halnya dengan Process Planning , fungsi utama dari Part Placement ini mengatur komposisi dan jumlah kapasitas part pada tiap-tiap pos distribusi sebelum dikirimkan ke tiap-tiap stasiun kerja.

Dengan seimbangnya komposisi part dan lancarnya pola distribusi pengiriman part, diharapkan tercipta suatu harmonisasi kerja pada jalur produksi tersebut. Pada akhirnya akan meningkatkan kinerja operator dan mengoptimalkan kapasitas produksi yang direncanakan.

2.8.7 Perencanaan dan Perhitungan Luas Area

Luas area yang dibutuhkan dalam perencanaan ini meliputi luas dari beberapa komponen-komponen sebagai berikut :

a) Luas area umum, meliputi luas area Line 1 Welding Frame Body Comp. b) Luas area stasiun kerja, yang meliputi luas area mesin, jig, robot, tool store.

c) Luas area material store, yang meliputi kereta part, meja transfer, pallet dan

kereta shooter

d) Luas area penting lainnya, antara lain kereta finished good , dan hand lift

Luas area yang disebutkan diatas ini dihitung berdasarkan jumlah mesin dan peralatan lain yang dibutuhkan, ditambah dengan allowance yang secukupnya.