perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

i

PENGARUH KETEBALAN MATERIAL DAN CLEARANCE

PROGRESSIVE DIES TERHADAP KUALITAS PRODUK RING M7

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Oleh : VY SURYADI NIM. I1408534

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA 2013

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

v

KATA PENGANTAR

Puji dan syukur atas ke hadirat Allah yang telah melimpahkan segala rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan skripsi penelitian yang berjudul “ Pengaruh ketebalan material dan clearance progressive dies terhadap kualitas produk ring

M7 ” dengan baik.

Maksud dari penulisan ini adalah untuk memenuhi persyaratan dalam penyusunan skripsi. Penulis menyadari bahwa dalam menyusun skripsi ini masih banyak kekurangan, namun berkat bimbingan dan pengarahan dari Bapak/ Ibu dosen pada akhirnya penulisan skripsi ini dapat terselesaikan.

Kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Tuhan YME yang telah melimpahkan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

2. Bapak Prof. Dr. Kuncoro Diharjo, S.T., M.T. , selaku Dekan Fakultas Teknik Universitas Sebelas Maret Surakarta.

3. Bapak Didik Djoko Susilo, S.T.,M.T., selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

4. Bapak Bambang Kusharjanta, S.T.,M.T., selaku Ketua Program Studi S1 Non-Reg Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

5. Bapak Heru Sukanto ST, MT., selaku pembimbing I yang dengan sabar mengarahkan dan membimbing sehingga penulis dapat menyelesaikan skripsi ini.

6. Bapak Ir. Wijang Wisnu Raharjo, MT., selaku pembimbing II yang dengan sabar mengarahkan dan membimbing sehingga penulis dapat menyelesaikan skripsi ini.

7. Romo Ir. Andreas Sugijopranoto. SJ, S.S,M.Sc., selaku Direktur Politeknik ATMI Surakarta yang telah memberikan kesempatan bagi penulis untuk mengadakan penelitian dan memberikan dukungan moril.

8. Bapak YV Yudha Samodra, S.T., M.Eng., selaku Pembantu Direktur Bidang Akademik yang telah memberikan segala fasilitas sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

9. Bapak Y Wahyo Nursanto, Dipl. Ing. HTL dan Bapak Ig Joko Suprayitno, S.T., selaku Vice Direktur dan General Manager PT ATMI IGI Center yang telah memberikan support dan kesempatan sehingga penulis dapat menyelasaikan skripsi ini dengan baik.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

vi

10. Bapak FY Toekimin Hardjo Sumarto dan Almarhum Ibu VMD Mudjinem Hardjo Sumarto, yang selalu memberikan doa, kasih sayang semangat dan dukungan sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

11. Elizabeth Sri Suharni, V Novita Hardika Ningrum, V Oktaviana Hardika Putri dan A Oktavioni Hardika Putri yang selalu memberi dukungan dan semangat dalam menyelesaikan skripsi ini.

12. Dosen-dosen Teknik Mesin yang telah memberikan ilmu yang bermanfaat bagi penulis selama ini.

13. Para staf dan karyawan Jurusan Teknik Mesin, atas segala kesabaran dan pengertiannya dalam memberikan bantuan dan fasilitas demi kelancaran penyelesaian skripsi ini.

14. Rekan-rekan mahasiswa sesama tugas belajar ATMI-UNS, terima kasih atas kekompakan dan persahabatannya, semoga tetap terus terjaga dengan baik.

15. Rekan-rekan Politeknik ATMI dan PT ATMI-IGI Center yang telah memberikan pengertian dan dukungan untuk tugas belajar ini.

16. Semua pihak yang tidak dapat penulis sebutkan satu persatu sehingga penulis dapat menyelesaikan skripsi ini.

Penulis juga menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu, saran dan kritik yang bersifat membangun sangat penulis harapkan.

Surakarta, Februari 2013 Penulis

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

ix

DAFTAR GAMBAR

Gambar 2.1 Definisi clearance ... 5

Gambar 2.2 Skema proses blank ... 6

Gambar 2.3 Erichsen test ... 8

Gambar 2.4 Conical cap test ... 8

Gambar 2.5 Material directivity ... 9

Gambar 2.6 Shear forces pada proses cutting ... 9

Gambar 2.7 Produk proses blanking ... 10

Gambar 2.8 Produk proses piercing ... 10

Gambar 2.9 Produk proses Shearing ... 10

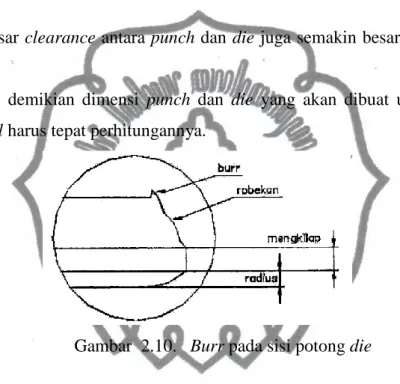

Gambar 2.10 Burr pada sisi potong die ... 11

Gambar 2.11 Clearance ... 11

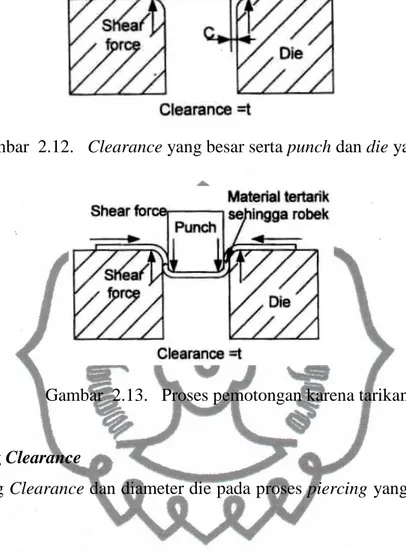

Gambar 2.12 Clearance yang besar serta punch dan die yang tumpul ... 12

Gambar 2.13 Proses pemotongan karena tarikan ... 12

Gambar 2.14 Proses cutting dari sheet metal ... 12

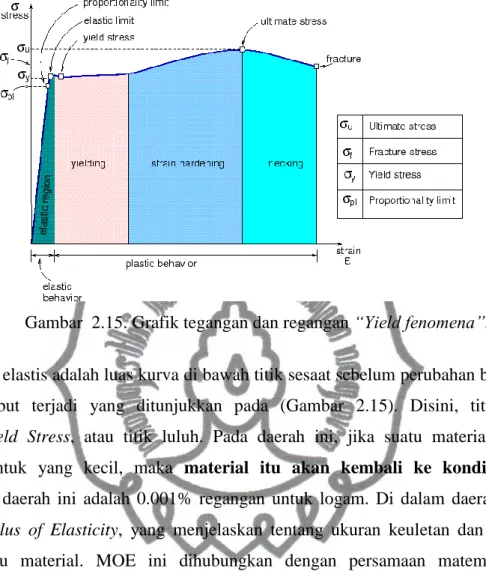

Gambar 2.15 Grafik tegangan dan regangan “Yield Fenomena” ... 13

Gambar 2.16 Sisi potong type 1 (C Donaldson, 1976) ... 14

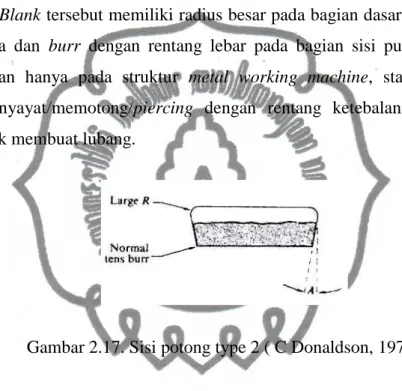

Gambar 2.17 Sisi potong type 2 (C Donaldson, 1976) ... 14

Gambar 2.18 Sisi potong type 3 (C Donaldson, 1976) ... 14

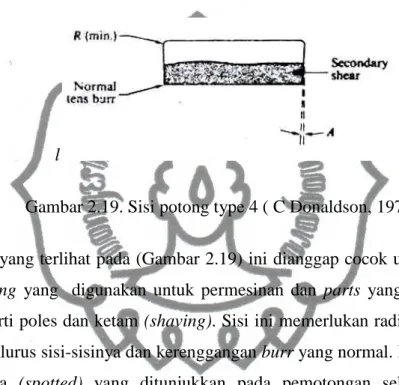

Gambar 2.19 Sisi potong type 4 (C Donaldson, 1976) ... 15

Gambar 2.20 Sisi potong type 5 (C Donaldson, 1976) ... 15

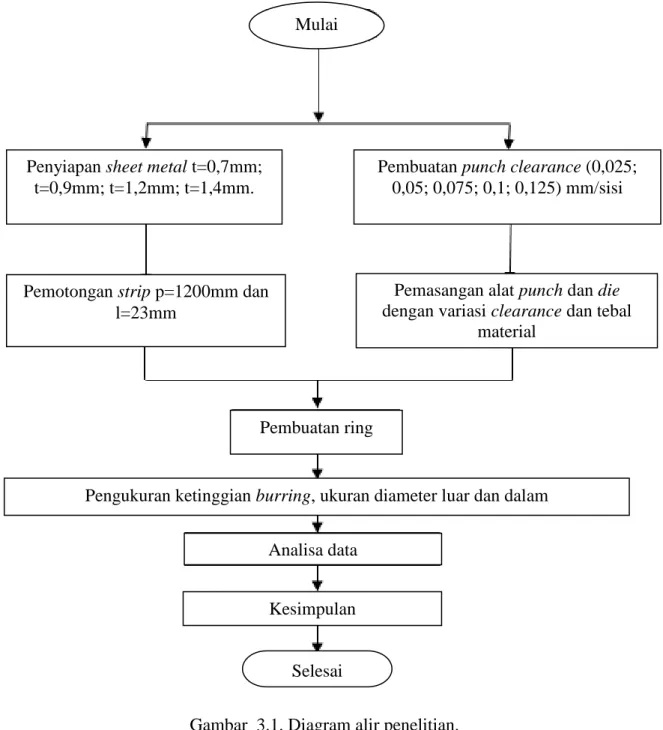

Gambar 3.1 Diagram alir penelitian ... 16

Gambar 3.2 Sheet metal yang digunakan untuk bahan baku ... 17

Gambar 3.3 Mesin cutting untuk membuat strip sheet ... 17

Gambar 3.4 Hasil cutting menjadi strip sheet ... 18

Gambar 3.5 Strip sheet yang dimasukkan ke dalam progressive dies ... 18

Gambar 3.6 Progressive dies ... 19

Gambar 3.7 Punch die ... 19

Gambar 3.8 Punch diameter luar dan diameter dalam ... 20

Gambar 3.9 Punch ... 20

Gambar 3.10 Die plate ... 20

Gambar 3.11 Produk komponen ring M7 ... 21

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

x

Gambar 3.13 Mesin press hidrolik merek HAULIK 50 ton Germany ... 22

Gambar 3.14 Alat ukur ... 22

Gambar 3.15 a. Tombol scanning b. Tampilan tinggi burr ... 23

Gambar 4.1 Ketinggian burr vs clearance pada tebal material 0,7mm ... 24

Gambar 4.2 Ketinggian burr vs prosentase (%) pada tebal material 0,7mm ... 25

Gambar 4.3 Ketinggian burr 0,003 pada tebal material 0,7mm ... 25

Gambar 4.4 Ketinggian burr 0,037 pada tebal material 0,7mm ... 25

Gambar 4.5 Ketinggian burr vs clearance pada tebal material 0,9mm ... 26

Gambar 4.6 Ketinggian burr vs prosentase (%) pada tebal material 0,9mm ... 27

Gambar 4.7 Ketinggian burr 0,01 pada tebal material 0,9mm ... 27

Gambar 4.8 Ketinggian burr 0,047 pada tebal material 0,9mm ... 27

Gambar 4.9 Ketinggian burr vs clearance pada tebal material 1,2mm ... 28

Gambar 4.10 Ketinggian burr vs prosentase (%) pada tebal material 1,2mm ... 29

Gambar 4.11 Ketinggian burr 0,024 pada tebal material 1,2mm ... 29

Gambar 4.12 Ketinggian burr 0,048 pada tebal material 1,2mm ... 30

Gambar 4.13 Ketinggian burr vs clearance pada tebal material 1,4mm ... 31

Gambar 4.14 Ketinggian burr vs prosentase (%) pada tebal material 1,4mm ... 31

Gambar 4.15 Ketinggian burr 0,036 pada tebal material 1,4mm ... 32

Gambar 4.16 Ketinggian burr 0,048 pada tebal material 1,4mm ... 32

Gambar 4.17 Ketinggian burr vs tebal material ... 33

perpustakaan.uns.ac.id digilib.uns.ac.id commit to user vii DAFTAR ISI HALAMAN JUDUL ... i HALAMAN PENGESAHAN ... ii ABSTRAK ... iii KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah ... 2 1.3 Batasan Masalah ... 2 1.4 Tujuandan Manfaat ... 2 1.5 Sistematika Penulisan ... 3

BAB II LANDASAN TEORI ... 4

2.1 Tinjauan pustaka ... 4

2.2 Material benda kerja ... 7

2.2.1 Karakteristik sheet metal ... 7

2.2.2 Sifat-sifat sheet metal ... 7

2.3 Jenis-jenis proses pekerjaan sheet metal ... 9

2.3.1 Pemotongan (cutting) ... 9 2.3.2 Blanking ... 10 2.3.3 Piercing ... 10 2.3.4 Shearing ... 10 2.4 Burr ... 11 2.5 Clearance ... 11 2.5.1 Menghitung clearance ... 12

2.5.2 Tegangan pada proses pemotongan logam ... 13

2.5.3 Standart sisi potong pada stamping ... 14

BAB III METODE PENELITIAN ... 15

3.1 Diagram Alir Penelitian ... 15

3.2 Bahan Penelitian ... 16

3.3 Peralatan Penelitian ... 18

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

viii

3.3.2 Punch dan Dies set ... 18

3.3.3 Gambar produk komponen ring M7... 20

3.3.4 Mesin pres hidrolik ... 20

3.3.5 Alat ukur ... 21

BAB IV HASIL DAN ANALISA ... 23

BAB V PENUTUP ... 33

5.1 Kesimpulan ... 33

5.2 Saran ... 33

DAFTAR PUSTAKA ... 36

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

iii

Pengaruh Ketebalan Material dan Clearance Progressive Dies Terhadap Kualitas Produk Ring M7

VY Suryadi

Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret

Surakarta, Indonesia vysoer@gmail.com

Abstrak

Pembuatan komponen ring banyak dilakukan dengan teknik blanking dan piercing. Tujuan dari studi ini untuk mengetahui pengaruh clearance terhadap kualitas produk ring M7 dan menentukan clearance yang optimal. Kualitas ring yang baik dapat dicapai dengan proses pemotongan pada punch dan die dari progressive dies dimana ketentuan clearance diperhitungkan dengan benar.

Penelitian ini dilakukan dengan membuat ring M7, proses pembuatan ring M7 memakai progressive dies. Pengukuran ketinggian burr diukur dengan alat ukur Linier hight menggunakan proses scanning. Penelitian ini dilakukan dengan berbagai macam variasi, yaitu variasi ketebalan plat antara 0,7 mm sampai 1,4 mm dan variasi clearance antara 0,025 mm/sisi sampai 0,125 mm/sisi.

Hasil penelitian memperlihatkan bahwa ketebalan material berpengaruh terhadap kualitas produk ring M7. Semakin tebal material maka tinggi burr yang dihasilkan semakin besar, sehingga kualitas produk menjadi tidak baik. Clearance juga berpengaruh terhadap kualitas produk ring M7. Clearance yang semakin besar akan menghasilkan tinggi burr yang semakin besar pula, sehingga kualitas produk ring M7 juga tidak baik. Dari penelitian yang telah dilakukan produk terbaik diperoleh pada ketebalan material 0,7 mm dan clearance sebesar 0,025 dengan tinggi burr yang dihasilkan sebesar 0,003 mm.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

iv

The Effect of Material Thickness and Clearance on Products Quality of Washer M7 Through Progressive Dies

VY Suryadi

Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret

Surakarta, Indonesia vysoer@gmail.com

Abstract

Washer component manufacturing is mostly done by blanking and piercing technique. The purpose of this research is determining the effect of clearance on product quality and to determine the optimal clearance. Good quality of washer could be achieved by cutting process on the punch and die of progressive dies where the provisions of clearance properly calculated.

The research was conducted by using the M7 washer, M7 washer making use of progressive dies. The research was conducted with a wide range of plate thickness, between 0.7 mm to 1.4 mm and also varies clearances between 0.025 mm / side up to 0.125 mm / side.

The result shows that material thickness affect to quality of ring M7 product.The thicker of material will cause the higher burr, in that means poor quality.The clearence affect to quality of ring M7 product.The wider clearence will cause the higher burr, in that means poor quality.Refer to research conducted, the best quality of product set on 0,7 mm material thickness with 0,025 mm clearence which is 0,003 mm burr developed.

perpustakaan.uns.ac.id digilib.uns.ac.id commit to user 1 BAB I PENDAHULUAN 1.1 Latar Belakang

Kebutuhan aneka bentuk dan jenis material logam terus meningkat seiring dengan kemajuan industri. Hampir semua perangkat maupun kontruksi yang membutuhkan kekuatan dan ketahanan selalu menggunakan material jenis logam, salah satu pengguna logam yang dominan adalah komponen-komponen otomotif, khususnya pada bagian bagian mesin penggerak. Banyaknya komponen mesin menjadikan kebutuhan akan suplai komponen semakin tinggi. Diantara banyak komponen mesin, terdapat salah satu produk yang sangat banyak dibutuhkan, yaitu Ring / washer. Data statistik produksi kendaraan di Indonesia pada tahun 2012 menunjukkan angka sebesar 7.141.586 buah kendaraan baik untuk domestik ataupun export, (AISI 2012). Jika dalam sebuah sepeda motor diperkirakan terdapat 40 buah ring saja, maka kebutuhan setiap tahunnya adalah 285.663.440, dan ini hanya untuk sepeda motor, belum termasuk mobil atau lainnya.

Peningkatan kebutuhan sepeda motor diprediksi terus meningkat sehingga berdampak pada peningkatan permintaan produksi ring. Fenomena di atas mendorong perlunya melakukan perbaikan dalam pelaksanaan produksi ring agar dapat memenuhi tuntutan kualitas dan kuantitas pengguna. Salah satu upaya yang dapat dilakukan dengan uji efektifitas

clearance progresive dies untuk sebuah mesin pembuat komponen ring dengan proses pierching. Keseragaman dimensi yang dituntut dalam proses produksi dimana jumlah produk

yang dihasilkan harus memiliki dimensi yang sama dan dengan waktu produksi yang relatif singkat untuk memenuhi jumlah kebutuhan yang cukup banyak. Peningkatan kebutuhan diatas harus disediakan alat potong pembuat ring dengan metode progressive dies, dimana proses pembuatan ring dilakukan secara berurutan dalam sebuah alat penekan. Adapun alat tersebut harus menghasilkan produk ring yang berkualitas dengan hasil pemotongan yang baik dan proses yang cepat.

Kualitas ring yang baik dapat dicapai dengan proses pemotongan pada punch dan die dari progressive dies dimana ketentuan clearance diperhitungkan dengan benar. Ship-P L., dkk (2010) telah melakukan penelitian untuk menyelidiki efek dari bahan punch, punch dan

die clearance, sudut potong dan jumlah pergeseran stroke pada alur yang halus dari

permukaan pemotongan dan lebar clearance pada sudut geser. Dalam penelitian tersebut juga

dilakukan analisis hubungan antara ketinggian alur yang halus dan tingkat keausan. J.-Ch.Lin., dkk (2009) melakukan penelitian untuk membangun hubungan antara peninjauan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

2

hasil pemotongan clearance dan keausan pada punch menggunakan proses blanking. Model ini dapat digunakan untuk memperkirakan penggunaan antara punch dan die untuk aplikasi industri.

1.2 Perumusan Masalah

Uraian latar belakang di atas dapat disimpulkan permasalahan yang ada dalam hal ini adalah : Untuk mendapatkan kualitas yang sesuai dengan tuntutan pengguna, maka

dibutuhkan sebuah penelitian untuk memenuhi tuntutan diatas yaitu “ Bagaimana pengaruh ketebalan material dan clearance progressive dies terhadap kualitas produk ring M7 ”

1.3 Batasan Masalah

Permasalahan yang muncul akibat proses produksi sangat bervariasi. Agar tidak berkembang terlalu luas, maka dalam penelitian dan pembahasan clearence sebagai masalah tugas akhir ini dibatasi pada :

a. Punch dan dies dianggap tidak aus. b. Tekan/gaya tekan dianggap konstan.

c. Kualitas produk yang diukur adalah ketinggian burring.

1.4 Tujuan Dan Manfaat Tujuan dari tugas ini adalah :

a. Mengetahui pengaruh clearance terhadap kualitas produk. b. Menentukan kualitas produk yang optimal.

c. Mengetahui korelasi antara clearance dan ketebalan material uji.

Sedangkan penelitian yang diperoleh, diharapkan dapat memberikan manfaat sebagai berikut:

a. Bertambahnya pengetahuan tentang proses piercing pada progressive die

b. Bertambahnya pengetahuan tentang cara menentukan besarnya ukuran clearance antara punch dan die.

c. Mendapatkan parameter proses piercing progressive die yang tepat untuk mendapatkan hasil produk punching yang baik.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

3

1.5 Sistematika Penulisan

Agar penelitian dapat mencapai tujuan dan terarah dengan baik, maka disusun dengan sistematika penulisan sebagai berikut:

a. Bab I Pendahuluan, berisi tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian, dan sistematika penulisan laporan penelitian.

b. Bab II Landasan Teori, berisi tentang tinjauan pustaka dari penelitian yang telah dilakukan sebelumnya yang memiliki hubungan dengan tema penelitian dan dasar-dasar teori yang mendukung penelitian yang dilakukan.

c. Bab III Metode Penelitian, berisi tentang alat dan bahan yang digunakan dalam melaksanakan penelitian, diagram alir penelitian serta langkah penelitian yang dilakukan.

d. Bab IV Data dan Analisa, berisi tentang data-data yang diperoleh setelah dilakukan pengujian terhadap spesimen antara lain tabel clearance dan hasil pengukuran chips serta analisa terhadap data-data hasil penelitian yang telah dilakukan.

e. Bab V Kesimpulan, berisi tentang kesimpulan dari hasil penelitian dan pembahasan yang telah dilakukan dan saran-saran.

perpustakaan.uns.ac.id digilib.uns.ac.id commit to user 4 BAB II LANDASAN TEORI 2.1 Tinjauan Pustaka

Ship-Peng Lo, dkk (2010) melakukan penelitian untuk menyelidiki efek dari bahan

punch, punch dan die clearance, sudut potong dan jumlah pergeseran stroke pada alur yang

halus dari permukaan pemotongan dan lebar clearance pada sudut geser. Penelitian tersebut juga menganalisis hubungan antara ketinggian alur yang halus dan tingkat keausan gravimetri. Studi ini telah melaksanakan eksperimen terhadap progressive shearing C5191R-H phosphorous bronze yg tebal dengan menggunakan punch SKC5191R-H9 dan ASP60 C5191R-HSS untuk menyelidiki efek clearance dari punch dan die terhadap luasnya burr, sudut shearing dan keausan flank pada punch. Penelitian tersebut sebagai model analisis clearance punch dan

dies berdasarkan toleransi manufacturing dari punch, yang dapat dijadikan referensi untuk

riset dan desain proses terkait.

Hasil Utama dari studi ini adalah sbb :

1. Studi ini menganalisa offset yang mungkin dari pusat clearance punch-dies setelah assembling punch dan punch base pada kondisi terjelek dan mengevaluasi lebar burr pada sudut shearing pada kondisi terjelek.

2. Menurut standar deviasi pada manufacturing tolerance seting, offset dari pusat punch dan besaran clearance punch-die dapat diperoleh. Sebagai tambahan dari hasil analisa, tinggi dari burnish band dan keausan dari punch flank dapat diestimasi. 3. Pada studi ini 4 model matematika telah digunakan untuk membuat model yang dapat

diprediksikan dari lebarnya burr. Ini berarti bahwa ketika lebar burr pada unknown

long stroke tersebut diobservasi, mode konservatif least square linear dapat

memberikan prediksi yang lebih dekat.

J.-Ch.Lin, dkk (2009) melakukan penelitian untuk membangun hubungan antara peninjauan hasil pemotongan clearance dan keausan pada punch menggunakan proses

blanking. Model ini dapat digunakan untuk memperkirakan pemakaian punch dan die untuk

aplikasi industri. Clearance merupakan parameter yang sangat penting baik dalam kualitas maupun life time (umur pakai) dari dies. Clearance yang semakin besar, sangat berhubungan dengan semakin lama lifetime nya, sebaliknya semakin kecil clearance, semakin pendek juga

lifetime nya. Clearance yang baik tidak hanya dapat meningkatkan akurasi produk tetapi juga

mengurangi burr pada produk, sehingga tingkat keausan dari punch dan dies dapat dikurangi secara ekstrim dan ekspektasi lifetime dies bisa ditingkatkan.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

5

Studi ini memanfaatkan Sistem Image Vision untuk burr pada komposit dan menggunakan tools mikroskop untuk memeriksa tingkat keausan dari punch supaya dapat mengestimasi kondisi yang lebih baik dari punching dies. Model yang sama dibuat diantara parameter input dan output melalui adductive network. Jaringan ini dapat membantu untuk mengantisipasi ukuran keausan pada setiap clrearance dan memberi kontribusi terhadap desain dan aplikasinya di masa datang. Simulated Annealing (SA) biasanya untuk mencari kondisi punching yang optimal pada mikro punching dies. Tujuannya untuk memperoleh high

level productivity dan mencapai akurasi yg cocok untuk kondisi yang diperlukan.

Nilai keausan yang dapat diprediksikan melalui adductive network adalah sangat dekat dengan nilai aktual berdasarkan eksperimen, dengan tingkat kesalahan 8%. Engineer mampu mengestimasi tingkat keausan dari punch dan dies tanpa eksperimen punching atau perhitungan polynomial yang kompleks. Punch dan dies yang aus menunjukkan batas pemakaian, shingga engineer harus menggantinya sebelum terjadi crack. Penggantian ini bisa meningkatkan efisiensi produksi.

Hardianto (2008) melakukan penelitian untuk perencanaan progressive dies pembuatan komponen kompor. Progressive dies ini untuk menggantikan dies jenis individual, penggunaan progressive dies ini hanya menggunakan satu dies saja untuk membuat komponen kompor.

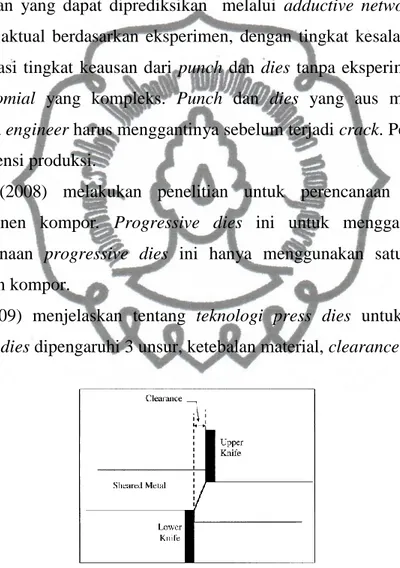

Theryo (2009) menjelaskan tentang teknologi press dies untuk panduan desain. Desain progressive dies dipengaruhi 3 unsur, ketebalan material, clearance dan material dies.

Gambar 2.1. Definisi Clearance (Baudouin, dkk, 2003)

Parameter kendali utama dari proses Piercing, blanking/punching adalah suaian (clearance) antara punch dan die seperti tampak dalam gambar 2.1. Clearance pada umumnya berkisar antara 2% - 10% dari ketebalan plat. (Baudouin, dkk, 2003) .

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

6

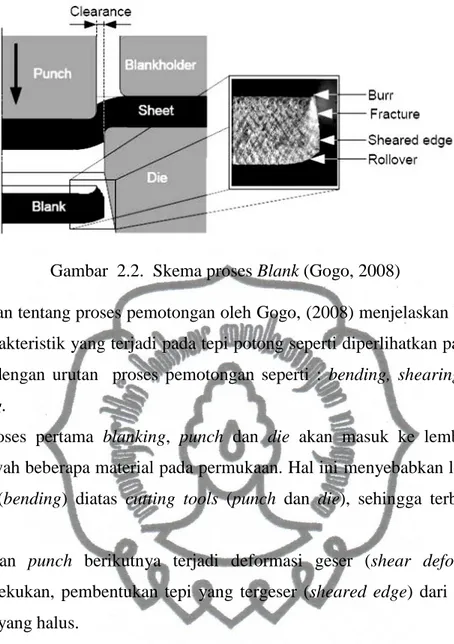

Gambar 2.2. Skema proses Blank (Gogo, 2008)

Penelitian tentang proses pemotongan oleh Gogo, (2008) menjelaskan bahwa terdapat empat zona karakteristik yang terjadi pada tepi potong seperti diperlihatkan pada gambar 2.2 diatas, terkait dengan urutan proses pemotongan seperti : bending, shearing, fracture dan terakhir burring.

1. Sewaktu proses pertama blanking, punch dan die akan masuk ke lembaran material, menarik ke bawah beberapa material pada permukaan. Hal ini menyebabkan lembaran benda kerja tertekuk (bending) diatas cutting tools (punch dan die), sehingga terbentuk rollover gambar 2.2.

2. Pada gerakan punch berikutnya terjadi deformasi geser (shear deformation) yang menyebabkan lekukan, pembentukan tepi yang tergeser (sheared edge) dari produk dengan permukaannya yang halus.

3. Pada beberapa titik dari fasa pemotongan, kegagalan dari sifat ulet material (ductile

material failure) akan terjadi di sekitar tepi potong dari punch atau die.

Rekahan/retakan ini menyebar dalam arah yang berlawanan dengan cutting tool, dan kemudian terjadi pemisahan dari produk. Karena terjadi patahan (fracture)

maka permukaan potong dari produk pada bagian ini lebih kasar dari tepi geser.

4. Pada lokasi dimana penyebaran retakan bertemu dengan sisi bawah (yang berlawanan) dari lembaran benda kerja, sebuah burr dapat selalu diamati.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

7

2.2 Material benda kerja

2.2.1 Karakteristik sheet metal

Sheet metal pada umumnya berbentuk lembaran dan yang lebih tipis berupa

gulungan (coil). Dari komposisi kimianya, sheet metal dapat dibagi menjadi 2 kelompok, yaitu kelompok ferro dan non-ferro. Contoh sheet metal kelompok ferro adalah carbon steel (baja karbon), steel alloys (baja paduan), stainless steel (baja tahan karat), dan lain lain. Contoh sheet metal kelompok non-ferro adalah aluminium,

aluminium alloys, magnesium alloys, zinc alloys, titanium alloys, dan lain lain.

2.2.2 Sifat-sifat sheet metal

Sifat dari material sheet metal yang mudah atau sulit dibentuk disebut formability.

Formability tidak ada korelasi yang pasti antara sifat-sifat mekanik dari sheet metal. Sheet metal dengan formability yang baik dapat dipakai untuk membuat produk sheet metal yang

proses utamanya adalah drawing dan deep drawing. Pada umumnya sheet metal yang mempunyai “yield point” rendah dan “elongations” baik memiliki formability yang baik pula. Sifat-sifat sheet metal yang mengalami perubahan antara lain :

A. Age Hardening

Seiring berjalannya waktu sifat-sifat metal mengalami perubahan. Kondisi perubahan sifat-sifat metal ini disebut aging. Jika kekerasan metal tersebut mengalami peningkatan akibat perubahan sifat-sifat metal, maka kondisi itu disebut age hardening. Tidak semua metal bisa mengalami perubahan kekerasan seiring dengan berjalannya waktu, dalam hal ini ada dua kelompok yang membedakannya, pertama kelompok aging material atau rimming

steel, yaitu sheet metal yang kekerasannya bisa berubah karena waktu dan kelompok non-aging material atau killed steel, yaitu sheet metal yang kekerasannya tidak dapat berubah

karena waktu.

B. Work Hardening

Kondisi berubahnya sifat-sifat metal yang menjadi keras dan meningkatnya yield

point sebagai akibat dari proses pressing disebut work hardening. Dampaknya cukup besar

pada hasil akhir akibat dari pressing ini, misalnya terjadi sobek pada stainless steel. Material yang biasa mengalami work hardening adalah aluminium, aluminium alloys, dan stainless

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

8

C. Stretcher Strain

Pada sheet metal yang mengalami proses penarikan (tensile test), permukaannya akan tampak Stretcher strain sebagai garis-garis yang disebut luder’s lines. Keadaan ini memperburuk penampilan, sehingga menjadi cacat. Cacat semacam ini tidak dapat dihilangkan dengan painting atau surface treatment.

D. Draw-Ability

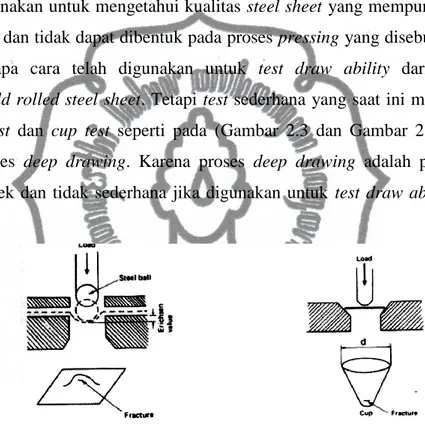

Ada test sederhana yang biasa digunakan untuk menentukan draw ability dari sheet

metal. Test ini digunakan untuk mengetahui kualitas steel sheet yang mempunyai sifat dapat

dibentuk (drawing) dan tidak dapat dibentuk pada proses pressing yang disebut draw ability. Sebenarnya beberapa cara telah digunakan untuk test draw ability dari sheet metal, khususnya pada cold rolled steel sheet. Tetapi test sederhana yang saat ini masih digunakan adalah Erichson test dan cup test seperti pada (Gambar 2.3 dan Gambar 2.4), yang tidak membutuhkan proses deep drawing. Karena proses deep drawing adalah proses pressing yang sangat komplek dan tidak sederhana jika digunakan untuk test draw ability pada steel

sheet.

Gambar 2.3. Erichsen Test Gambar 2.4. Conical Cap Test

E. Material Directivity

Terlihatnya struktur kristal yang berujud alur benang pada permukaan material sheet

metal terjadi karena proses rolling dalam pembuatannya. Kondisi ini mempengaruhi kekuatan

produk dari arah alur benangnya. Pada proses cold rolled sheet tampak lebih jelas alur benangnya dibandingkan dengan hot rolled sheet. Umumnya pada alur proses rolling pengaruh tahanan pada proses deformasi cukup besar, istimewanya yang tegak lurus. Pengaruh tahanan akan menjadi minimum pada sudut 45 derajat dengan arah alur proses. Sebaliknya pemuluran (Elongation) akan minimum bila tegak lurus dengan alur proses dan menjadi maksimum bila searah dengan alur proses lihat pada (Gambar 2.5).

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

9

Gambar 2.5. Material Directivity

2.3. Jenis-jenis Proses Pekerjaan Sheet Metal

Prinsip dalam memproduksi produk-produk sheet metal dibutuhkan mesin press yang bekerja memberi tekanan pada cetakan (press dies) yang dapat memotong (cutting) dan membentuk (forming) material produk.

2.3.1 Pemotongan (cutting)

Proses memisahkan material sheet metal atau material lainnya dengan hasil bentuk baru tetap rata, disebut pemotongan (cutting). Sesuai dengan fungsi dari proses pemotongan pada sheet metal yang bertujuan berbeda-beda, proses pemotongan (cutting) seperti yang diperlihatkan pada gambar 2.6.

Gambar 2.6. Shear Forces pada proses cutting

2.3.2 Blanking

Proses pemotongan sheet metal yang mana produknya adalah hasil potongan (blank) seperti pada gambar 2.7, sementara sisa potongan akan terbuang sebagai scrap atau biasa disebut scrap skeleton.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

10

Gambar 2.7. Produk Proses Blanking

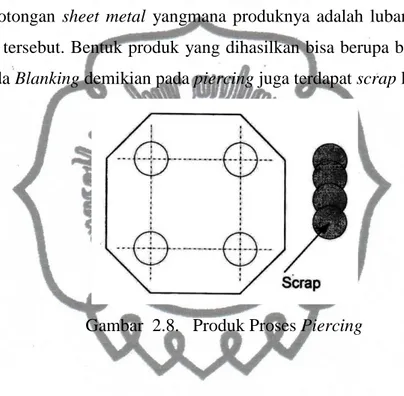

2.3.3 Piercing

Proses pemotongan sheet metal yangmana produknya adalah lubang yang terbentuk akibat pemotongan tersebut. Bentuk produk yang dihasilkan bisa berupa bundar atau bentuk lainnya. Seperti pada Blanking demikian pada piercing juga terdapat scrap lihat gambar 2.8.

Gambar 2.8. Produk Proses Piercing

2.3.4 Shearing

Shearing cutting adalah proses pemotongan sheet metal dari wujud lembaran atau

gulungan menjadi bagian-bagian yang lebih kecil seperti pada gambar 2.9. Alat yang digunakan adalah shearing cutting machine. Proses ini untuk mendapatkan material yang akan diproses lebih lanjut seperti drawing atau forming.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

11

2.4 Burr

Proses pemotongan pada sheet metal mengakibatkan bentukan tajam pada sisi patahannya yang disebut burr seperti terlihat pada gambar 2.10. Kondisi ini tidak bisa dihindari sekalipun tidak kita harapkan, karena bentukan burr yang tajam ini membahayakan jari tangan dalam pengerjaan plat. Besar kecilnya bentuk burr yang terjadi dipengaruhi oleh hal-hal berikut :

- Semakin lunak material yang dipotong, semakin besar bentuk burr yang dihasilkan. - Semakin tumpul pasangan punch dan die, semakin besar juga bentuk burr yang

dihasilkan.

- Semakin besar clearance antara punch dan die juga semakin besar bentuk burr yang terjadi.

Jadi dengan demikian dimensi punch dan die yang akan dibuat untuk pemotongan material sheet metal harus tepat perhitungannya.

Gambar 2.10. Burr pada sisi potong die 2.5 Clearance

Jarak antara punch dan die per sisi disebut clearance seperti terlihat pada gambar 2.11. Clearance juga disebutkan sebagai jarak antara gaya-gaya yang berlawanan yang bekerja pada punch dan die. Kualitas produk yang dihasilkan oleh pemotongan sangat dipengaruhi oleh besar clearance. Hasil pemotongan akan jelek selain karena punch dan die yang tumpul, juga karena besar clearance sama dengan tebal material. Beberapa faktor yang mempengaruhi ketepatan besar clearance adalah jenis material sheet metal, kekerasannya, ketebalannya dan bagaimana proses manufactur yang digunakan.

(a) (b)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

12

Gambar 2.12. Clearance yang besar serta punch dan die yang tumpul

Gambar 2.13. Proses pemotongan karena tarikan

2.5.1 Menghitung Clearance

Menghitung Clearance dan diameter die pada proses piercing yang ditunjukkan pada (Gambar 2.14).

Keterangan :

1. Nilai clearance adalah C% dari tebal sheet metal. 2. Diameter punch = Ø d

3. Diameter die = Ø D

4. Diameter die = diameter punch + 2 x clearance

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

13

2.5.2 Tegangan pada proses pemotongan logam ( flow stress)

Gambar 2.15. Grafik tegangan dan regangan “Yield fenomena”.

Daerah elastis adalah luas kurva di bawah titik sesaat sebelum perubahan bentuk pada material tersebut terjadi yang ditunjukkan pada (Gambar 2.15). Disini, titik tersebut dinamakan Yield Stress, atau titik luluh. Pada daerah ini, jika suatu material diberikan perubahan bentuk yang kecil, maka material itu akan kembali ke kondisi semula. Konvensi dari daerah ini adalah 0.001% regangan untuk logam. Di dalam daerah ini juga, terdapat Modulus of Elasticity, yang menjelaskan tentang ukuran keuletan dan kemampu-bentukan suatu material. MOE ini dihubungkan dengan persamaan matematis antara tegangan dan regangan tariknya. Jika modulus elastisitasnya besar, maka tegangan yang dibutuhkan untuk membuat perubahan bentuk sangat besar, dan material tersebut cenderung getas, begitu pula sebaliknya.Daerah plastis adalah luas kurva di bawah titik Yield Stress hingga Fracture. Di dalam daerah ini, ada tiga fenomena yang terjadi : luluh (Yielding), pengerasan-regang (Strain-Hardening), dan pengecilan penampang setempat (Necking). Luluh artinya adalah perubahan bentuk yang permanen dan homogen di semua tempat,

sedangkan Necking adalah perubahan bentuk permanen setempat. Sumber: http://www.olympusmicro.com/primer/photomicrography/filmexposure.html.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

14

2.5.3 Standard sisi potong pada stamping

Gambar 2.16. Sisi potong type 1 ( C Donaldson, 1976)

Sisi potong seperti (Gambar 2.16) ini diperoleh pada clearance batas atas (upper

limit) untuk blank. Blank tersebut memiliki radius besar pada bagian dasar, sudut yang besar

pada bagian sisinya dan burr dengan rentang lebar pada bagian sisi puncaknya. Tipe ini umumnya digunakan hanya pada struktur metal working machine, standard punch dan

diesnya untuk menyayat/memotong/piercing dengan rentang ketebalannya luas. Tujuan

utama type ini untuk membuat lubang.

Gambar 2.17. Sisi potong type 2 ( C Donaldson, 1976)

Sisi potong yang diperlihatkan pada (Gambar 2.17) ini memiliki radius yang besar pada dasar, kerenggangan burr normal, dan sudut tepinya lebih kecil dari pada bagian tepi atas. Sisi ini akan memberikan life time maksimum dan mendapatkan blank dengan kualitas yang dapat diterima pada pengerjaan general. Jangkauan clearance dari yang rendah 6% stok ketebalan per sisi untuk magnesium sampai yang tinggi 18% pada high carbon dan besi tuang.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

15

Sisi potong yang terlihat pada (Gambar 2.18) ini benar-benar dipertimbangkan, yang paling diharapkan untuk kebanyakan tujuan2 seperti bebas burr, dan memiliki sisi radius normal pada bagian bawah blank, dan sudut sisi dangkal (shallow edge). Sisi ini terutama cocok untuk pemakaian pada part-part yang terbuat dari material yang bisa dikeraskan yang akan melalui beberapa proses forming. Sisi bebas stress ini berkurang sampai batas minimal kemungkinan crack selama proses forming. Clearance pada sisi ini banyak variasinya, mulai yang rendah 4% dari stok ketebalan pada magnesium dan yang tinggi sampai 15% pada high

carbon stee

l

Gambar 2.19. Sisi potong type 4 ( C Donaldson, 1976)

Sisi potong yang terlihat pada (Gambar 2.19) ini dianggap cocok untuk penggunaan-penggunaan stamping yang digunakan untuk permesinan dan parts yang memerlukan tepi yang finishing seperti poles dan ketam (shaving). Sisi ini memerlukan radius minimum pada

blank, hampir tegaklurus sisi-sisinya dan kerenggangan burr yang normal. Ini dapat diketahui

dengan bekas noda (spotted) yang ditunjukkan pada pemotongan sekunder pada titik perpotongan (break) pada blank. Clearance pada sisi ini, mulai yang rendah 2% per sisi sampai yang tingg 12% stok ketebalan persisi.

Gambar 2.20. Sisi potong type 5 ( C Donaldson, 1976)

Sisi potong yang ditunjukkan (Gambar 2.20) ini memiliki radius minimal, sisi tegak lurus, dan kerenggangan burr normal dan diketahui dengan shear (pemotongan) sekunder yang lengkap pada sisi tersebut. Sisi ini umumnya membawa kerusakan yang berhubungan dengan lifetime die pada material yang lebih keras. Akan tetapi sisi ini juga dapat berguna pada beberapa material yang lebih lunak, seperti kuningan(brasss), timah(lead) tembaga, alumunium dll.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

16 BAB III

METODE PENELITIAN

3.1 Diagram Alir Penelitian

Secara lebih terperinci, diagram alir penelitian yang akan dilakukan ditunjukkan pada gambar 3.1 :

Gambar 3.1. Diagram alir penelitian. Mulai

Penyiapan sheet metal t=0,7mm; t=0,9mm; t=1,2mm; t=1,4mm.

Pembuatan punch clearance (0,025; 0,05; 0,075; 0,1; 0,125) mm/sisi

Pemotongan strip p=1200mm dan l=23mm

Pemasangan alat punch dan die dengan variasi clearance dan tebal

material

Pembuatan ring

Pengukuran ketinggian burring, ukuran diameter luar dan dalam

Analisa data

Kesimpulan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

17

3.2 Bahan Penelitian

Penelitian ini dilakukan di PT ATMI – IGI Center Surakarta. Bahan yang digunakan dalam penelitian ini adalah bahan baja lunak yang spesifikasinya adalah SPCC SD dengan ketebalan 0,7 mm; 0,9 mm; 1,2 mm; 1,4 mm seperti dalam tabel 3.1.

Tabel 3.1. Spesifikasi material SPCC type SD standar JIS G3141 (PT Krakatau steel)

Gambar 3.2. Sheet metal yang digunakan untuk bahan baku.

Bahan SPCC type SD dengan ketebalan 0,7 ;0,9 ;1,2 ;1,4 mm. sepert pada gambar 3.2 dipotong dengan mesin cutting seperti gambar 3.3 menjadi potongan strip berukuran 1200x23x0,7 mm; 1200x23x0,9 mm; 1200x23x1,4 mm; 1200x23x1,4 mm yang diperlihatkan pada gambar 3.4 sehingga memudahkan untuk dimasukkan ke dalam progressive dies yang ditunjukkan pada gambar 3.5.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

18

Gambar 3.4. Hasil cutting menjadi strip Sheet

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

19

3.3 Peralatan Penelitian

Peralatan yang digunakan untuk penelitian ini adalah sebagai berikut: 3.3.1 Progressive Dies

Progressive dies pada gambar 3.6 terdiri atas banyak proses atau multiple station yang

saling berhubungan dan berasal dari material sheet metal gulungan (coil) dan coil feeder. Part yang mulai di proses dari awal akan menempel terus pada lembaran scrap sampai dengan proses terakhir.

Gambar 3.6. Progressive dies 3.3.2 Punch dan Dies set

(a) (b)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

20

Gambar 3.8 Punch diameter luar dan diameter dalam

(a) (b)

Gambar 3.9. Punch : a. Blanking ; b. Piercing

Gambar 3.10. Die plate

Progressive dies terdiri dari banyak komponen yang diantaranya punch set dan die set seperti pada gambar 3.7 yang didalamnya terdapat bermacam-macam ukuran

diameter punch untuk variabel perbedaan clearance pada gambar 3.8. Ukuran punch

blanking dan piercing ditunjukkan pada gambar 3.9, ukuran die plate ditunjukkan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

21

3.3.3 Gambar produk komponen ring

Produk ring M7 terbuat dari material SPCC type SD tampak pada gambar 3.11 dengan tebal (t) = 0,7 mm ; 0,9 mm ; 1,2 mm; 1,4 mm terdapat sebuah lubang dengan diameter 7,5 mm dan diameter luarnya adalah 13,25 mm seperti terlihat pada gambar 3.12.

Gambar 3.11. Produk komponen ring M7

Gambar 3.12. Dimensi ring M7

3.3.4 Mesin press hidrolik

Proses piercing spesimen uji, terlebih dahulu menggunakan mesin press hidrolik dengan tonase 50 ton seperti pada gambar 3.13, kemudian dilanjutkan dengan penggantian

punch secara berurutan mulai dari clearance 0,025 s/d 0,125 mm per sisi dengan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

22

Gambar 3.13. Mesin press hidrolik merek HAULICK 50 ton Germany

3.3.5 Alat ukur

Alat ukur Linier Hight berfungsi untuk mengukur ketinggian burring, yang terjadi setelah hasil percobaan proses piercing pada spesimen uji terlihat pada gambar 3.14(a).

(a) (b)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

23

(a) (b)

Gambar 3.15 a. Tombol scanning b. Tampilan tinggi burr.

Gambar 3.14(b) menunjukan proses pengukuran yang terjadi pada spesimen. Gambar 3.15 a dan b menunjukkan proses dengan scanning yang menampilkan maksimal ketinggian. Z = 0,055 mm artinya burring yang di scanning maksimal ketinggiannya pada 0,055 mm.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

24 BAB IV

HASIL DAN ANALISA

Proses pemotongan plat, burr terkecil yang terjadi pada angka clearence yang tepat, dimana pada plat dengan ketebalan 0,7 mm burr terkecil terjadi dengan dimensi ketinggian 0,003 mm pada clearence sebesar 0,025 mm pada gambar 4.3. Dengan demikian jika

clearence semakin besar, maka ketinggian dimensi burr juga akan semakin bertambah. Hal

ini dikarenakangaya geser (Fsh) terjadi deformasi geser (φ) yang menyebabkan pembentukan tepi yang tergeser (sheared edge). Sebagai akibat dari keuletan material (ductile material) , terjadi rekahan/ patahan (fracture) atau lebih dikenal dengan ductile material failure di sekitar tepi potong dari punch atau die.

Lokasi dimana penyebaran retakan bertemu akan terjadi burr dengan sisi yang saling berlawanan dari kedua lembaran benda kerja hasil pemotongan, atau dengan kata lain, pada proses piercing burr akan terdapat pada permukaan atas lembaran benda kerja, sementara pada proses blanking, burr akan terjadi pada permukaan bawah lembaran munculnya burr yang berlebihan, seperti tampak dalam gambar 4.1, burr maksimal pada clearance sebesar 0,125 mm mengakibatkan ketinggian dimensi burr sebesar 0,037 mm ditunjukkan pada (Gambar 4.4).

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

25

Gambar 4.2. Ketinggian burr vs prosentase pada tebal material 0,7 mm.

Berdasarkan data grafik gambar 4.2 ditunjukkan bahwa pada prosentase optimal dicapai pada 3,57%.

Gambar 4.3. Ketinggian burr 0,003 mm pada tebal material 0,7 mm.

Gambar 4.4. Ketinggian burr 0,037 mm pada tebal material 0,7 mm.

R² = 0.9893 -1.04083E-16 0.01 0.02 0.03 0.04 0.05 0.06 0.0% 2.5% 5.0% 7.5% 10.0% 12.5% 15.0%

----> Prosentase clearance dan ketebalan (mm)

----> ke tin gg ian bu rr (m m )

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

26

Angka clearence optimal pada plat dengan ketebalan 0,9 mm didapatkan sebesar 0,05 mm dimana ketinggian dimensi burr mencapai titik terendah, yaitu sebesar 0,01 mm contoh gambar 4.7. Gaya potong yang bekerja dengan jarak clearence yang semakin besar akan menyebabkan dimensi burr yang semakin tinggi, sehingga mencapai 0,047 mm pada angka

clearence 0,125 mm terlihat pada gambar 4.5. Hal ini dikarenakan gaya geser (Fsh) terjadi deformasi geser (φ) yang menyebabkan pembentukan tepi yang tergeser (sheared edge). Akibat dari keuletan material (ductile material) , terjadi rekahan/ patahan (fracture) atau lebih dikenal dengan ductile material failure di sekitar tepi potong dari punch atau die.

Proses piercing burr akan terdapat pada permukaan atas lembaran benda kerja, sementara pada proses blanking, burr akan terjadi pada permukaan bawah lembaran yang menyebabkan munculnya burr yang berlebihan, seperti tampak dalam gambar 4.8. Sebaliknya, jika clearence terlalu kecil, ternyata burr juga semakin tinggi. Penyebab utama adalah daya potong yang lebih besar yang terjadi akan membuat gesekan plat dengan die dan mengakibatkan material terjepit serta deformasi yang berlebihan membentuk burr yang tinggi.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

27

Gambar 4.6. Ketinggian burr vs prosentase pada tebal material 0,9 mm.

Data grafik gambar 4.6 ditunjukkan bahwa pada prosentase optimal dicapai pada 5,55%.

Gambar 4.7. Ketinggian burr 0,01 mm pada tebal material 0,9 mm.

Gambar 4.8. Ketinggian burr 0,047 mm pada tebal material 0,9 mm.

R² = 0.9808 0 0.01 0.02 0.03 0.04 0.05 0.06 0.0% 2.5% 5.0% 7.5% 10.0% 12.5% 15.0% ----> ke tin gg ia n bu rr (m m )

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

28

Ketebalan plat 1,2 mm didapatkan ketinggian dimensi burr terendah, yaitu sebesar 0,024 mm pada angka clearence sebesar 0,075 mm terlihat pada gambar 4.9 dan foto pada gambar 4.11. Pembebanan yang sama dan pembesaran angka clearance juga akan menghasilkan ketinggian dimensi burr yang membesar. Hal ini dikarenakan gaya geser (Fsh) terjadi deformasi geser (φ) yang menyebabkan pembentukan tepi yang tergeser (sheared

edge). Akibat dari keuletan material (ductile material), terjadi rekahan/ patahan (fracture)

atau lebih dikenal dengan ductile material failure di sekitar tepi potong dari punch atau die. Proses piercing burr akan terdapat pada permukaan atas lembaran benda kerja, sementara pada proses blanking, burr akan terjadi pada permukaan bawah lembaran menyebabkan munculnya burr yang berlebihan, seperti tampak dalam gambar 4.9. Pada kondisi clearence 0,125 mm akan menghasilkan ketinggian dimensi burr mencapai angka 0,048 mm dalam foto ditunjukkan pada gambar 4.12. Jika angka clearence diubah menjadi lebih kecil melewati batas angka clearence optimal, ternyata burr juga semakin tinggi. Penyebab utama adalah daya potong lebih besar yang terjadi akan membuat gesekan plat dengan die dan mengakibatkan material terjepit serta deformasi yang berlebihan membentuk

burr yang tinggi.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

29

Gambar 4.10. Ketinggian burr vs prosentase (%) pada tebal material 1,2 mm.

Berdasarkan data grafik gambar 4.10 ditunjukkan bahwa pada prosentase optimal dicapai pada 6,25%.

Gambar 4.11. Ketinggian burr 0,024 mm pada tebal material 1,2 mm.

R² = 0.9623 0 0.01 0.02 0.03 0.04 0.05 0.06 0.0% 2.5% 5.0% 7.5% 10.0% 12.5% 15.0%

----> Prosentase clearance dan ketebalan (mm)

----> ke tin gg ian bu rr (m m )

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

30

Gambar 4.12. Ketinggian burr 0,048 mm pada tebal material 1,2 mm.

Plat dengan ketebalan 1,4 mm, clearance optimal dicapai pada angka 0,1 mm dimana ketinggian dimensi burr sebesar 0,036 mm seperti pada gambar 4.13. Pada keadaan ini kondisi pemotongan mendekati sempurna seperti gambar 4.15. Jika angka clearence diperbesar, maka ketinggian dimensi burr juga akan bertambah sebagai akibat gaya geser (Fsh) terjadi deformasi geser (φ) yang menyebabkan pembentukan tepi yang tergeser (sheared

edge). Akibat dari keuletan material (ductile material) , terjadi rekahan/ patahan (fracture)

atau lebih dikenal dengan ductile material failure di sekitar tepi potong dari punch atau die. Proses piercing burr akan terdapat pada permukaan atas lembaran benda kerja, sementara pada proses blanking, burr akan terjadi pada permukaan bawah lembaran menyebabkan deformasi yang berlebihan dan burr menjadi semakin tinggi, seperti tampak pada gambar 4.13, dimana pada clearence sebesar 0,125 mm akan menyebabkan ketinggian

burr sebesar 0,049 mm pada gambar 4.16. Sementara itu jika angka clearence semakin kecil

terhadap angka clearence optimal, maka daya potong lebih besar yang terjadi akan membuat gesekan plat dengan die dan mengakibatkan material terjepit serta deformasi yang berlebihan membentuk burr yang tinggi seperti tampak pada gambar 4.10, dimana terjadi ketinggian dimensi burr sebesar 0,06 mm sebagai akibat clearence yang digunakan sebesar 0,025 mm.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

31

Gambar 4.13. Ketinggian burr vs clearance pada tebal material 1,4 mm

Gambar 4.14. Ketinggian burr vs prosentas (%) pada tebal material 1,4 mm.

Data grafik (Gambar 4.14) ditunjukkan bahwa pada prosentase optimal dicapai pada 7,14%. R² = 0.85 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.0% 2.5% 5.0% 7.5% 10.0% 12.5% 15.0%

----> Prosentase clearance dan ketebalan (mm)

----> ke tin gg ian bu rr (m m )

perpustakaan.uns.ac.id digilib.uns.ac.id commit to user 32 Gambar 4.15. Ketinggian burr 0,036 mm pada tebal material 1,4 mm.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

33

Gambar 4.17. Ketinggian burr vs ketebalan material (mm)

Pada grafik gambar 4.17 ditunjukan bahwa ketebalan material berbanding lurus dengan ketinggian burr, artinya semakin besar dimensi ketebalan material, maka akan menghasilkan burr yang semakin tinggi pula, pada besar clearance yang sama.

Gambar 4.18. Ketinggian burr vs prosentase (%) pada tebal 0,7-1,4 mm

Sama seperti yang ditunjukan pada gambar 4.18, grafik berikut juga menunjukan bahwa ketebalan material berbanding lurus dengan ketinggian burr. Dari data yang ditampilkan pada grafik juga menunjukan bahwa kualitas produk yang baik dicapai pada prosentase clearance yang optimal. Dengan membaca data grafik gambar 4.18 dapat disimpulkan bahwa prosentase clearance yang optimal antara 3.5% - 7.14% untuk mendapatkan kualitas produk yang baik. Prosentase clearance dari hasil penelitian masih masuk dalam prosentase clearance umum antara 2% - 10% dari (Baudouin, dkk, 2003).

R² = 0.9893 R² = 0.9808 R² = 0.9623 R² = 0.85 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.0% 2.5% 5.0% 7.5% 10.0% 12.5% 15.0%

----> Prosentase clearance dan ketebalan (mm)

----> ketin gg ia n b u rr (m m )

perpustakaan.uns.ac.id digilib.uns.ac.id commit to user 34 BAB V PENUTUP 5.1 Kesimpulan

Dengan demikian dapat disimpulkan bahwa :

1. Ketebalan material berpengaruh terhadap kualitas produk ring M7. Semakin tebal material maka tinggi burr yang dihasilkan semakin besar, sehingga kualitas produk menjadi tidak baik. Dari penelitian yang telah dilakukan produk terbaik terjadi pada material ketebalan antara 0,7 mm sampai dengan 1,4 mm diperoleh ketinggian burr antara 0,003 mm sampai dengan 0,036 mm.

2. Clearance juga berpengaruh terhadap kualitas produk ring M7. Clearance yang semakin besar akan menghasilkan tinggi burr yang semakin besar pula, sehingga kualitas produk ring M7 juga tidak baik. Seperti pada hasil penelitian yang telah dilakukan pada material dengan ketebalan antara 0,7 mm sampai dengan 1,4 mm

clearance terbaik dicapai pada angka antara 0,025 mm sampai 0,1 mm.

3. Clearence optimal untuk produk ring M7 diperoleh dari ketebalan material antara 0,7 mm sampai 1,4 mm, prosentase clearance yang dihasilkan antara 3,57% - 7,14%.

5.2 Saran

Berdasarkan hasil penelitian yang telah dilakukan penulis menyarankan beberapa hal sebagai berikut:

1. Proses pembuatan specimen uji menggunakan progressive dies. Hal yang harus diperhatikan adalah hasil pemotongan disertai munculnya burr. Burr yang dihasilkan diharapkan tidak tergesek supaya burr tersebut tidak hilang. Pengujian dilakukan untuk meneliti ketinggian burr.

2. Progressive dies tidak diletakkan di sembarang tempat, tetapi diletakkan diatas meja supaya punch dan dies tidak mudah tertimpa benda keras sehingga tidak tumpul. 3. Punch dan die dalam kondisi tajam pada saat membuat specimen benda uji.