TEKNIK,

VolumeIX,

No.1,

April

2010,

7-19Pengaruh

Waktu

Penahanan

Proses

Pengerasan

Permukaan

Cyaniding

Terhadap

Laju

Difusi

Nitrogen Terhadap

Struktur

Dan

Sifat

Mekanik

Baja

Perkakas

Assab

Xw-42

Abrianto Akuan

Dosen Jurusan Teknik

Metalurgi

Fakultas Teknik - Universitas Jenderal Achmad Yani

Abstrak. Salah satu metoda pengerasan

permukaan

dengan

jalan

merubahkomposisi

kimia

yaitu dengan

prosesCyaniding.

Atom N(Nitrogen) diperoleh

dari hasil reaksigaram

KFe(CN),

dengan

oksigen/udara

dengan

aktivatorNa,CO,.

Atom N akanberdifusi masuk kedalam

permukaan

sehingga

pada

permukaan

akandiperoleh

lapisan

white kerasFe,N

danFe,N

yangsifatnya

keras. Prosescyaniding

ini dilakukandengan

memvariasikan waktuyaitu

3,

9 dan 21jam dengan

temperatur

580 °C. Darihasil

penelitian

inilapisan

yang terbentukpada

proses 3jam yaitu

dengan

rata rata40,870

um , untuk proses 9jam

lapisan

yang terbentuk rata-rata 58 um dan proses 21jam lapisan

yang terbentuk rata-rata61,109

pm.Sedangkan

kekerasan yangdihasilkan akibat

terbentuknya

lapisan

nitrida besi:Fe,N

adalah untuk proses 3jam

771,61 Hv,

proses 9jam

763,

13Hv dan 21jam

760,27

Hv.I Pendahuluan

Baja

perkakas merupakan jenis

material yangbanyak dipergunakan

dalam industri karenamemiliki

harga

kekerasan dan ketahanan aus yangtinggi.

Baja perkakas

biasadipergunakan

sebagai

alatpemotong

(cutting),

alatpembentuk (forming),

dansebagai

cetakan(die ).

Proses

perlakuan

yangditerapkan

untukmengubah

sifatlogam

dikenaldengan

prosesperlakuan

panas(heat treatment).

Sedangkan

prosesperlakuan

yangditerapkan

untukmengubah

sifat/karakteristiklogam

pada permukaan

disebut prosesperlakuan permukaan

(surface

treatment),

proses pengerasan ini dilakukanhanya

pada permukaannya

saja

sedangkan

dibagian

dalamnya

tetap

ulet. Proses pengerasanpermukaan dapat dikelompokkan

dalam dua cara:1. Proses yang dilakukan

tanpa

merubahkomposisi

kimia,

contohflame

hardening,

induction

hardening,

laserhardening

dan lain-lain.2. Proses yang dilakukan

dengan

merubahkomposisi

kimia,

contohcarburizing,

nitriding, nitrocarburizing,

carbonitriding dan lain-lain yangbiasanya

disebut prosescyaniding.

Pada proses

cyaniding

bendakerja

dipanaskan pada

rentang

temperatur

500°-590°C®

dalamlingkungan

yangmengandung

nitrogen sehingga pada

permukaan

akan terbentuk suatulapisan

yang bersifat keras yang disebutcompound

layer

jenis

nitrida besi.Material yang

digunakan

dalampenelitian

ini adalahbaja perkakas

ASSAB XW-42dengan

tujuan

penelitian

adalah untukmengetahui pengaruh

variasi waktu prosescyaniding terhadap

II

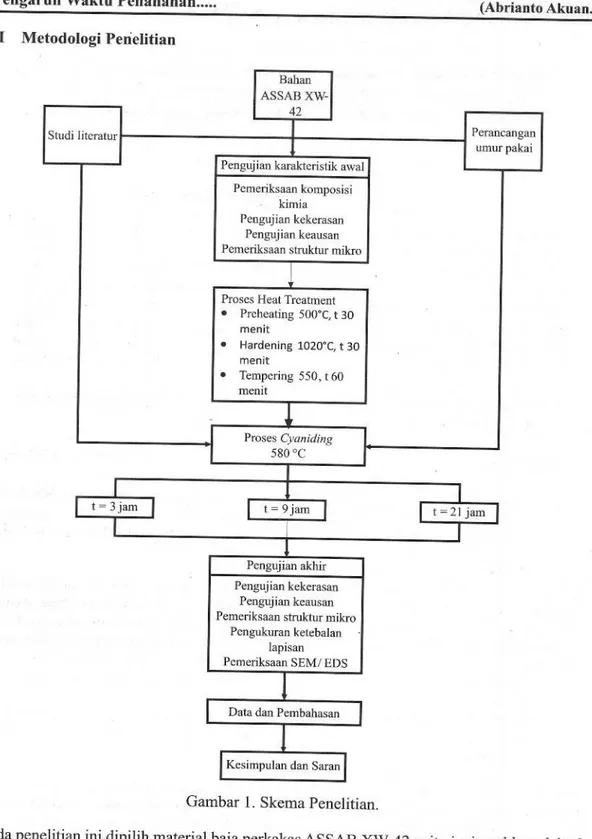

Metodologi

Penelitian Bahan ASSAB XW-42 -Perancangan Studi literatur | umur pakaiPengujian karakteristik awal

Pemeriksaan komposisi

kimia

Pengujian kekerasan

Pengujian keausan

Pemeriksaan struktur mikro

Proses Heat Treatment

e Preheating 500°C,

t

30 menit e@ Hardening 1020°C, t 30 menit e Tempering 550, t60 menit Proses Cyaniding 580 °C t=9jam Pengujian akhir Pengujian kekerasan Pengujian keausanPemeriksaan struktur mikro

Pengukuran ketebalan

lapisan

Pemeriksaan SEM/ EDS

|

Data

danPembahasan

|

y

Kesimpulan dan Saran

Gambar 1. Skema Penelitian.

Pada

penelitian

inidipilih

materialbaja perkakas

ASSAB XW-42yaitu jenis

cold workhigh

carbon

high

chromium,

dengan komposisi

kimia1,55%

C,

0.80%Mo,

11.80%Cr,

0.30%Mn,

0.30%

Si,

0.80% V dansisanya

%Fe. Bentuk dan ukuran rata-rata setelahdipotong

38 x 21 xJURNAL

TEKNIK,

Volume[X,

No.1,

April

2010,

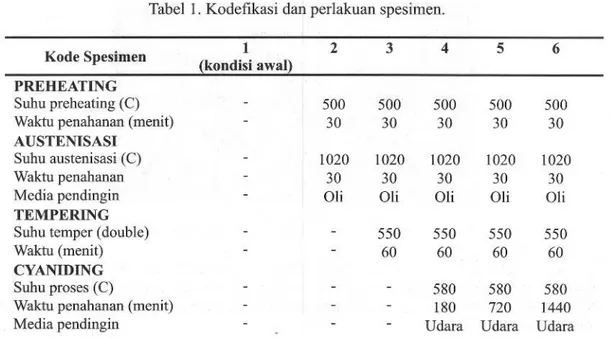

7-19Tabel 1. Kodefikasi dan

perlakuan spesimen.

1 2 3 4 > 6 Kode

Spesimen

(kondisi

awal)

PREHEATING Suhupreheating

(C)

-500 500 500 500 500Waktu

penahanan (menit)

‘30 30 30 30 30 AUSTENISASI Suhu austenisasi

(C)

-1020 1020 10208

1020 =§=1020 Waktupenahanan

" 30 30 30 30 30Media

pendingin

Oli

Oli Oli Oli OliTEMPERING

Suhu temper

(double)

--550 550 550 550 Waktu

(menit)

- 7 60 60 60 60 CYANIDING Suhu proses(C)

- 3 : 580 580 580Waktu

penahanan

(menit)

--180

720 1440Media

pendingin

- --Udara Udara Udara

Bahan,

peralatan

dan proses yangdigunakan

dalam prosescyaniding

iniadalah

sebagai

berikut:

e Bahan

(sesuai

EPA(Environmental

ProtectionAgency) Development September

1992 untukMetal

Casting

and Heat TreatingIndustry):

1. Garam sodium 60-70%

(berat)

keseluruhan campuran yang terdiri dari 96.5%

NaCN,

2.5%Na2CO3,

dan 0.5% NaCNO.2. Garam

potassium*30-40% (berat)

total keseluruhan campuran yang terdiri dari96% KCN. 0.6%

K2CO3,

0.75% KCNO dan 0.5% KCI.Berkenaan

dengan sulitnya

bahan yangdigunakan

dalam proses iniyaitu

garam sianide(potassium Cyanide/

KCN)

dan garam sianate(potassium cyanate/ KCNO)

makasebagai

penggantinya digunakan

RBM(KFe(CN),/Racun

Besi Merah(RBM)

ataujuga

KaliumFerry

Cyanide.

Berkaitandengan digantinya

bahan yangdigunakan

makapersentase

bahan yangdigunakan

juga

berubahpula yaitu:

80%RBM,

10%K,CO,,

5%KCl,

dan 5%Na,CO,.

¢ Peralatan

1.

Wadah,

bahan stainlesssteel,

volume 1.5kg.

2.Tungku

pemanas berbahan bakar arang.3. Blower udara.

4.

Thermocouple.

¢ Proses

Langkah

pertama adalahpenimbangan

bahan-bahan tersebut yang kemudian dimasukkankedalam satu wadah terus aduk rata,

pada

saat yang sama bendakerja

yang sudah dibersihkanmasing-masing

diikatdengan

seutas kawatbaja

kemudian semuanyadibenamkan

dalamcampuran garam tersebut. Setelah itu dimasukkan kedalam

tungku

dan isitungku

denganj

arang.

Langkah

kedua adalah proses pemanasan, dimana campuran garam yang berisibenda

kerja

dipanaskan sampai

temperature

580° C dan suhutungku dipertahankan

tetap

konstan selamaGambar 2. Proses

Cyaniding

pada tungku

arang.Langkah

terakhir adalah prosespengangkatan

dimana bendakerja

masing-masing

dikeluarkan dari dalam

tungku

sesuaidengan

waktu yangdiinginkan

dan dibiarkandingin

diudara terbuka. Setelah itu dibersihkan

dengan

air biasa untukmenghilangkan

sisa-sisa garamyang

menempel.

III Data dan Pembahasan

3.1

Komposisi

kimiaPerbandingan

komposisi

kimia antara ASSAB XW-42dengan

AISI

D2dapat

dilihatpada

Tabel.2

berikut ini.Tabel 2.

Perbandingan komposisi

kimia.Material Komposisi

Kimia,

%C Cr Mo V Mn Si

Ni

FeASSAB XW-42 1.55 11.80 |

0.80 0.80

|

0.30|

0.30|

- Sisa1.40-

|

11.00-|

0.70-|

1.10|

0.60|

0.60|

0.30 .STANDARAISTD2

|

169|

13.00|

1.20|

max|

max|

max|

max|

S!84

3.2

Perhitungan

Laju Pendinginan

Perhitungan

laju

kecepatan

pemanasan danpendinginan

dari prosesperlakuan

panas,didapatkan

dari

hasilperhitungan

teoritisyaitu dengan

menggunakan

persamaan pemanasan danpendinginan

Newtonyaitu sebagai

berikut:pCpV, tk

—-Ts

hc A

Tx

—

Ts

Waktupendinginan (h)

p = Massajenis

(Ib/ft’)

Vv

= Volume(ft’)

Cp

= Panasjenis

(Btu/lb.°F)

he = Koefisienperpindahan

panas(Btu/

h.ft

°F)

A = Luas

(ft’)

Tx =

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

7-19

Tc |=

Temperatur

pada

inti benda(°F)

Ts

Temperatur permukaan

benda(°F)

berdasarkan data

referensi”:

p = 480lb/ft’

Cp

=0,15 Btu/lb.F He = 100Btu/h.ft.

°F(media oli)

Vs =(10773,84)mm’

= 0,00038ft

A =(3208.48)mm’

= 0,03453ft”

Grafik LajuPendinginan

420880 HED be. 6080

temperatoe

°C} AOD 208.0 O8 O00 D018 020 0.0390 a.0a0 0.080 wakajenenitGambar 3. Grafik

hubungan

temperatur

terhadap

waktupendinginan.

Dari hasil

laju

pendinginan

yangdidapatkan,

kemudian diplot

kedalamdiagram

CCT untukmemprediksi

fasa yang terbentuk setelah proseshardening, seperti

terlihatpada

Gambar dibawah ini.1

Time

Gambar 4.

Diagram

CCT(Continuous

Cooling Transformation)

Temperinggraph

Hardness HRC Retained austenite % 65 60 56 50 45 40 Retained 35 1870°F(1020°C) 40 30 8 100 200 300 400 S00 600 700°C 200 «400 «©6600800 1000 1200 °F Temperingtemperature

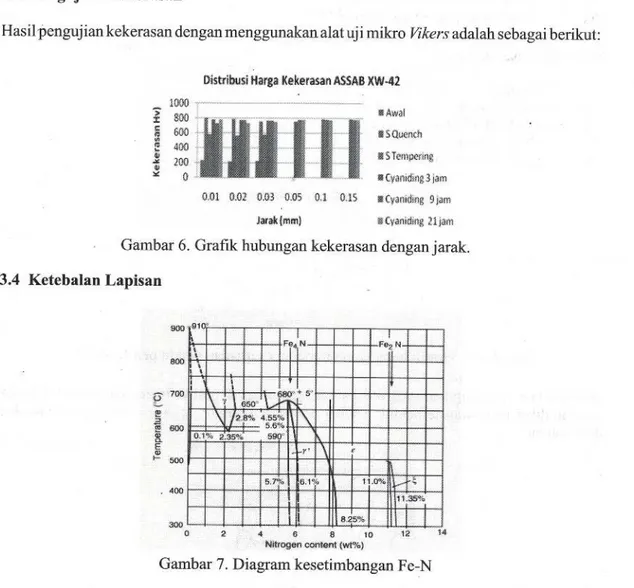

3.3,

Pengujian

KekerasanHasilpengujian

kekerasandengan menggunakan

alatuji

mikro Vikers adalahsebagai

berikut:Distribusi

Harga

Kekerasan ASSABXW-421000 wheal 2 300

-&

600 -~. mSQuench & 400 ;£

200 @STempering x 0 @ Cyaniding3jam 0.01 0.02 0.03 0.05 01 0.15 mCyaniding9jam Jarak(mm) @Cyaniding2ijamGambar 6. Grafik

hubungan

kekerasandengan

jarak.

3.4 Ketebalan

Lapisan

900 BOO 760 600Temperature

("C)

500 . 400 300 8 10 12 14 6 Nitrogen content (wt%)Gambar 7.

Diagram kesetimbangan

Fe-N

0 2 4

Dibawah ini

adalah

hasil ketebalanlapisan

yangdiperoleh

dari prosescyaniding

selama3,

9dan

21jam.

Lapisanyang terbentuk

he

Ketebalan

Lapisan

(pm)

essséesseas

eat cae cd aeH3jam

=

31.465 43.5834655938371

m9jam 55516 = 65.953. 6466. «52.155. $1.75

M2ljom 66718 65842 54499 64041 54.489

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

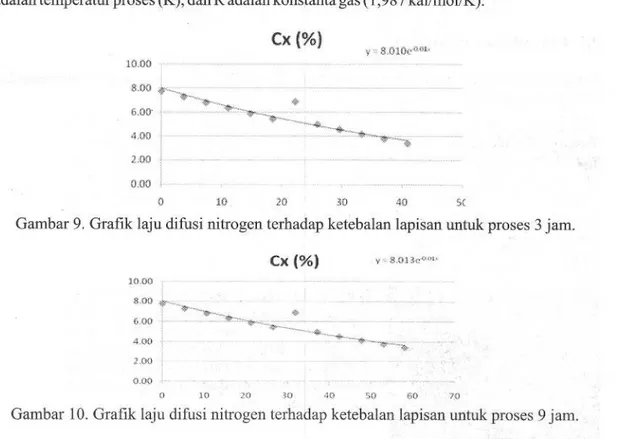

7-193.5

Distribusi

Konsentrasi UnsurNitrogen

Perhitungan

konsentrasinitrogen

daripermukaan

kedalamspesimen pada

waktu t tertentu,didapatkan

dari hasilperhitungan

teoritisyaitu

dengan

menggunakan

persamaan hukumFick's If dan hukum

Arrhenius

sebagai

berikut:dC,

d(DdC,)

‘dt

dx

, axDari hukum Fick's IJ diatas

diperoleh

persamaan: Cx-Co_ 7

|

xCs —Co

2,/

DtC,

=konsentrasinitrogen

yang akan didifusikan kepermukaan

(%)

C,

=konsentrasi awalnitrogen

didalambaja

(%)

C. =konsentrasi

nitrogen sejauh

x daripermukaan

pada

waktu t(%)

x

=Jarak

daripermukaan

(cm)

D =koefisien difusi

(cm’/

detik)

t = waktu

(detik)

Hukum Arrhenius untuk

menghitung

laju

difusinya:

—

_

2

D =

Dyexp

(

?

Do adalah factor frekuensi/difusivitas

(cm?/detik), Q

adalahenergi

aktivasi(kal/mol),

Tadalah

temperatur

proses(K),

dan R adalah konstanta gas(1,987 kal/mol/K).

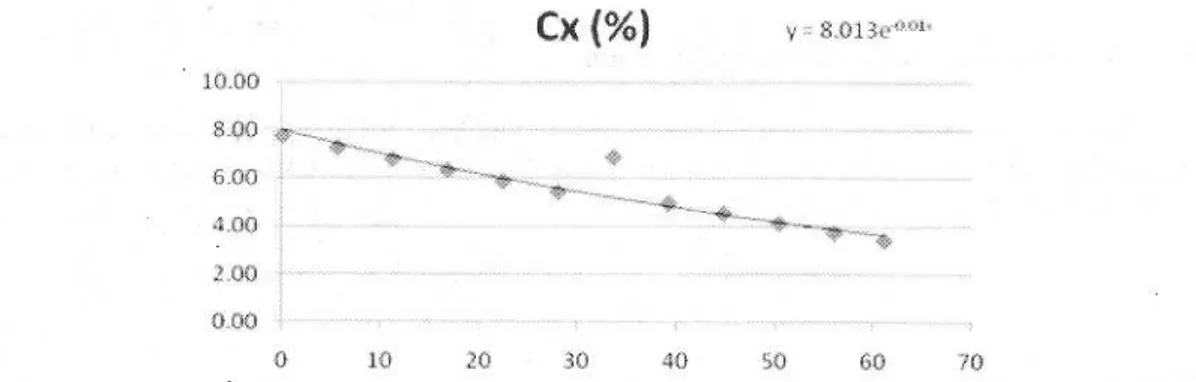

Cx

(%)

: Y= B.010e0% 10.00 $00 gx: Biri, * 6.00 > ga o ime

ioa

; > 2.00 O00 0 10 20 aso

.Gambar 9. Grafik

laju

difusinitrogen terhadap

ketebalanlapisan

untuk proses 3jam.

Cx

(%)

y= 8.01300 10.00 B.00 geen:

ie 6.00 ga 4.00 gg oe 2.00 O.00 0 10 20 30) 4Q SO it} #0Cx

(%)

y= 8.013e0% 10.008.00=

= 6.00Spc

, i ee4.00

ao 2.00 0.00 0 10 20 30 40 50 60 70Gambar 11. Grafik

laju

difusinitrogen terhadap

ketebalanlapisan

untuk proses 21jam.

3.6

Pengujian

AusDari hasil

pengujian

keasuasandidapat

datasebagai

berikut:Harga

Keausan 0.05 =&

0.04 o = 0.03&

0.02 2we

.

ae a * * .Awal Hardening Tempernng Siar Sjam 2ijam

“m30menit 0.039

0.011

0.019

0 0 0Gambar 12. Grafik

hubungan %kehilangan

beratterhadap

waktu.3.7 Pemeriksaan

Metalografi

Pemeriksaan struktur mikro

(etsa:

Nital 3%) pada

kondisiawal,

hasil proseshardening

danhasil proses

cyaniding.

Gambar 13.

Baja perkakas

ASSAB XW-42kondisi awal

(hasil

annealed).

Struktur terdiri dari

partikel

karbida yangsangat

banyak

tersebar danpartikel

karbida

spheroidal

yang sedikit dalam matrikspearlite

dan ferrite.Gambar 14.

Baja perkakas

ASSAB XW-42kondisi

hardening,

dipanaskan

1020°C dan

didinginkan

dengan

oli(tidak

ditemper).

Paduan karbida yangsangat

banyak

danpartikel

karbidaspheroidal

yangsedikit dalam butir didalam matriks martensit

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

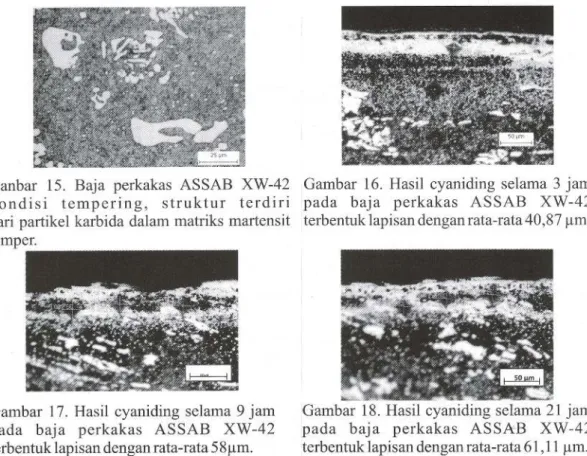

7-19Ganbar 15.

Baja

perkakas

ASSAB XW-42 Gambar 16. Hasilcyaniding

selama 3jam

kondisi

tempering,

struktur terdiripada

baja

perkakas

ASSAB XW-42dari

partikel

karbida dalam matriks martensit terbentuklapisan dengan

rata-rata40,87

um.temper.

Gambar 17. Hasil

cyaniding

selama 9jam

§Gambar 18. Hasilcyaniding

selama

21

jam

pada

baja

perkakas

ASSAB XW-42_pada

baja

perkakas

ASSAB XW-42terbentuk

lapisan dengan

rata-rata58m.

terbentuklapisan dengan

rata-rata61,11

um.3.8 Prediksi Jumlah

Keping (Blank)

Pada ProsesBlanking

Untuk Bakalan dalamPembuatan

Tabung

Gas 3Kg.

Table 1 Wear coefficients for various combinations of materials under

conditions of

dry

sliding(a)

Wear Hardness of

Slidingcomibvinatinn ee

ermmrny coefficient, softer meriber.,

Cylinder material Ringmaterial k 10°picm*

Low-carbon steel Low-carbon steel 0000 ee ce oe PAR OE 18.6

60-40 brass Hardened stee] oo Be ee 6.0™10-* 94

PTFE Hardened steed]0 es 2.4“ 107% o.4

Bakelite Hardened stec]... .. . ... Chadds 68aS wae AOR ME 2.5

Berylliumcopper - Hardened steel... gaacls caneaaks cadet RAG? 71.0

Toolsteel Hardenedsteel. eee ee es DRE $5.0

Stellite Hardenedeel... ee SOD 69.0

Tungsten carbide Low-carbon steed] .. 0. ee es AO DO 18.6

Tungsten carbide Tungstencarbide 0000 eee eee 1.x 197° 130.0

fa}Wear coefficients given are for the end of4cylinder sliding againstthe Matsurface ofa mingat 18 mvs (6 fs) under a400g load.

Prediksi

perbandingan jumlah keping

(blank)

bahanbaja

karbon rendah dari yang diperoleh

dari

perkakas

sebelum dan sesudah dilakukan proses pengerasanpermukaan

cyaniding.

Volume yang

hilang

akibat keausan dariperkakas

pada

saat prosesblanking

adalah:h

h2

Diameter Blank: D =

Ja

+ 4.(hj

+d.

hy)

= J26,43?

+ 4.(3?

+26,43x5)

=35,54

em =355.4

mmFr

=A.6,

=6.D.h.6,

=3,14

%3554%3

«0,7

x37=86713,75

kg

P,

=1,3xF;

=1,3

x86713,75

=112727,88

kg

Volume yang

hilang

akibat keausandari perkakas pada setiap

kali prosesblanking:

_kSL

of1,3x107*x3x112727,88

v= =0,077

mm571,2

1,3x107*x3%112727,88

r= =0,057

mm 771,61Volume

perkakas

hinses

lapisan

kerasmengalami

keausan:Vo

= A.liapisan

= 1d. A.tigpisan

=3,14%264,3x3x0,041

=102,09

mmPerbandingan kemampuan baja

perkakas

ASSAB XW-42 antara sebelum dan sesudahcyaniding:

102,09

sebelum

cyaniding

= = 1326 bahan 0,077102,09

setelah

cyaniding

= = 1792 bahan 0,0573.9 Pembahasan

Baja perkakas

ASSAB XW-42merupakan

baja

paduan

tinggi,

hal ini terlihat darijumlah

unsur

pemadunya

> 8% dantergolong

kedalam standar AISI D2.Baja perkakas

inidigunakan

untuk

keperluan

cetakan(dies

for molding)

seperti

cetakankeramik,

cetakan untuk membuatbatu bata

(bricks),

rodagerinda, tablets,

cetakan untuk abrasiveplastic

dansebagai

perkakas

JURNAL

TEKNIK,

VolumeIX,

No.1,

April

2010,

7-19Sebelum proses

cyaniding

dilakukan,

dilakukan proses heat treatment(preheating,

hardening, tempering)

terlebih dahulu.Preheating

yang dilakukanpada

temperatur

500 °Cselama 30 menit

bertujuan

untukmengurangi

distorsi retak akibat tidakhomogennya

temperatur

dibagian

dalam dandibagian permukaan

danbiasanya

untukbaja perkakas

dilakukan

pada

rentang

temperatur

500-600 °C karenakonduktivitasnya

rendah akibat daribanyaknya

unsurpaduan

yangterdapat pada baja perkakas

tersebut/karbida yang adamenghalangi

transfer panassehingga

temperatur

yangdigunakan cukup

tinggi”.

Kemudiantemperatur

dinaikkansampai

1020 °C selama 30 menit.Pada proses

hardening

ini,

terjadi peningkatan

kekerasanpada

Gambar 6 untukharga

kekerasan hasil

hardening

didapat

harga

kekerasandengan

rata-rata sebesar745,5

HVsedangkan

sebelum dihardening

rata-ratanya

sebesar225,4

HV. Kenaikan nilai kekerasantersebut diakibatkan oleh

adanya

perubahan

struktur mikro yang berubahmenjadi

martensite.

Juga

diakibatkan olehadanya

unsur-unsurpaduan pembentuk

karbida selainunsur karbon.

Seperti

Molibdenum akan membentuk senyawa karbida(Mo,C),

krom(Cr)

akan membentuk senyawa karbida

(Cr,,C,)

dan Vanadium(V)

akan membentuk senyawakarbida yang

sangat

keras(V,C,).

Pembentukan martensit didasaripada

proses pergeseranatom yang melibatkan

penyusutan

dari struktur kristal. Struktur martensitmerupakan

konsekwensi

langsung

daritegangan

disekitar matriks yang timbul akibat mekanisme geserpada

saat transformasi. Transformasi martensit tersebutbiasanya dihubungkan

sebagai

transformasi non thermal

(athermal

transformation).

Dari proses

quenching dapat dihitung laju

pendinginannya

menggunakan

persamaanlaju

pemanasan dan

pendinginan

Newtonsehingga dinyatakan

bahwa untukmendinginkan

spesimen

dengan

ukuran 38x22x15 mm membutuhkan waktupendinginan

selama0,1

menitatau

6

detik. Hasilperhitungan

tersebut kemudian di flot kedalamdiagram

CCT(Gambar

4),

dari

diagram

CCT inidapat diprediksi perubahan

struktur mikro yangterjadi pada

saat prosespendinginan.

Struktur martensit ini

sifatnya

sangat

keras dangetas

sehingga berkemungkinan

terjadi

adanya

retak danadanya perubahan

akibat distorsi. Prosestempering

ini dilakukandengan

cara memanaskan kembali

spesimen

sampai

temperatur

550 °C kemudian ditahan selama 1jam.

Dengan

pemilihan

temperatur

tempering pada

temperatur

550 °Cdiharapkan

kekerasanyang

didapat

setelah prosestempering

sebesar 55 HRC atau 595 Hv(Gambar 5).

Berdasarkan data hasil

pengujian

kekerasan,

makadapat dinyatakan

bahwa prosescyaniding

yang dilakukan

dapat

dikatakanberhasil,

hal ini terlihat dariharga

kekerasan yangmeningkat

setelah proses

cyaniding.

Diantara variasi waktu3,

9 dan 21jam (Gambar 6)

yangpaling

tinggi harga kekerasannya

adalah dari hasil proses selama 3jam

sebesar771,61

Hv. Pada dataketebalan

lapisan (Gambar 7)

menunjukkan adanya lapisan

yang terbentuk namunlapisan

yang terbentuk ini bukanlah

lapisan

white/ayer,

hal inidapat

disebabkan kerena konsentrasinitrogen

(nitrogen

potensial)

dari larutan garam tidakmencapai

konsentrasi untukterbentuknya

whitelayer/Fe,N

(>11%).

Tidaktercapainya lapisan

Fe,N

ini disebabkan karenabanyak

faktordiantaranya

adalahjenis

larutan yangdigunakan.

Jenis larutan yang

digunakan

berpengaruh

terhadap

ketebalan danjenis lapisan

yangterbentuk ini disebabkan

karena

sumbernitrogen sebagian

besar dihasilkan daripemisahan

cyanites

dalam larutan garam dan dari oksidasicyanates.

Reaksi kimia dan sumbernitrogen

4NCO

———»Co2+C0O+2N+2CN

XFe

+

N

———>FexN

2CN

+

Q2

———>2NCO

(Regeneration

of

CN-)

3CQ2

+

regenerator

——>6NCO

+

xH20

Sebagai

mana diketahuinitrogen

berdifusi secara interstisi kedalam material danbergabung

bersama membentuk nitrida

pada baja,

yangartinya

bahwa difusinitrogen

akan semakinbertambah dan membentuk

nitrida”.

Harga

kekerasan darilapisan

difusi ditentukan oleh unsurkimia

pada baja

tersebut sertakomposisi

larutan danpemilihan

temperatur

proses”.

Komposisi

dari senyawalapisan

akanbergantung

sekalipada

komposisi baja

salahsatunya

dipengaruhi

olehkandungan

karbonpada baja

tersebut.Kandungan

karbon akanberpengaruh

sangat

besarterhadap pembentukan

fasaepsilon

nitrida(lapisan

rapuh keras).

Dibawah fasaini,

daerah senyawa akan berisinitrogen,

yang akan berdifusimencapai

a-Fe.Proses difusi

sangat

dipengaruhi

olehtemperatur

dan waktu dimana semakintinggi

temperatur

danlamanya

waktupemanahan,

maka makin teballapisan cyaniding

terbentukkarena

laju

difusi makin besar iniditunjukkan pada

Gambar 8. Secara teoritisdapat

dibuktikan

pula

oleh hasilperhitungan laju

difusinitrogen dengan menggunakan

hukumdifusi kedua Fick dan hukum

Arrhenius,

dari hasilperhitungan dengan

variasi waktu 3jam

didapat

bahwa %nitrogen

yang berdifusi kedalampermukaan

spesimen

lebih baikdibandingkan

dengan

ke-2 proseslainnya (9

dan 21jam)

karena selainterjadi

difusinitrogen,

juga terjadi

reaksi oksidasi. Bila dilihatpada

Gambar16,

17 dan 18 untukmasing-masing

proses

3,

9 dan 21jam

dari hasilperhitungan

tersebut semakin lama waktu yang diberikanmaka semakin dalam difusi

nitrogen

yang masuk kedalampermukan spesimen

danpada

permukaan spesimen

konsentrasinitrogen

lebihtinggi dibandingkan dengan bagian

dalam.Hasil yang

diperoleh

daripengujian

keausan untukspesimen

setelah prosescyaniding

diperoleh

prosentase

kehilangan

berat sebesar0%,

yang relatif lebih rendahdibandingkan

dengan

spesimen

hasil proseshardening yaitu

sebesar0,019

%. Hal inimenunjukkan

bahwaspesimen

hasilcyaniding

ini lebih keraswalaupun lapisan

whitelayer-nya

tidak terbentuk.Berdasarkan data hasil

pemeriksaan metalografi

Gambar13,

14 dan15,

struktur mikro terdiridari

partikel

karbida yangsangat

banyak

tersebardengan

partikel

karbidaspheroidal

yangsedikit dalam matriks

perlit

dan feritdengan

kekerasan225,43

Hv. Struktur mikrosetelah-proses

hardening

adalah martensit danpartikel

karbidaspheroidal

yang sedikit dalam butirdidalam matriks martensit

dengan

kekerasan sebesar745,5

Hv.Setelah dilakukan proses

tempering,

struktur mikro terdiri daripartikel

karbida dalam matriksmartensit temper

Dengan

kekerasan sebesar571,2 Hv,

karenadengan

memanaskan kembalistruktur hasil proses

hardening

maka martensit akan bertransformasisehingga

keuletan danJURNAL

TEKNIK,

VolumeIX,

No.1, April

2010,

7-19IV

Kesimpulan

dan SaranDari hasil

penelitian

danpembahasan

yang telahdilakukan,

makadapat

ditarikkesimpulan

sebagai

berikut:1. Dari hasil proses

cyaniding

kekerasan yangdidapat

adalah untuk proses 3jam

771,6167 Hv,

proses 9jam

763,

13Hv dan 21jam

760,27

Hv.2. Semakin

tinggi

temperatur

cyaniding

danlamanya

waktupenahanan,

maka makintebal

lapisan

yang terbentuk karenalaju

difusi makin-besar. Ketebalanlapisan

yangterbentuk bervariasi

yaitu

untuk proses 3jam

lapisan

yang terbentuk rata rata40,870

um , untuk proses 9

jam

ketebalanlapisan

yang terbentuk rata-rata 58 um dan proses21

jam lapisan

yang terbentuk rata-rata61,109

pm.Untuk

mendapatkan

hasil yang maksimal daripenelitian

ini,

makadapat

disarankansebagai

berikut:

1. Untuk

mendapatkan

ketebalanlapisan

nitrida yanghomogen

yangperlu

diperhatikan menjaga

temperatur

tetap

konstan dan waktu yangcukup.

Selain itutempat

larutancyaniding,

sebaiknya

untukmenghindari

hal-hal yang tidakdiinginkan

misalnya jebol

tempat

larutannya

sebaiknya

yangcukup

tebal ataumenggunakan

material yang berbahan dasar keramik.2. Untuk

mempercepat

reaksisebaiknya

selama prosesberlangsung

diinjeksikan

udarakedalam

tungku

agarkandungan

sianat bisa dikontroldengan

lebih baik.Karena selama proses

berlangsung terjadi

reaksi iniKFe(CN),

+2/3

0,

—————» KFeCNO+2N+2COmaka reaksi ini dikontrol

dengan

menginjeksikan

oksigen.

Daftar Pustaka

1. K-E

Thelning,

"STEEL AND ITS HEAT TREATMENT” SecondEdition,

Head ofResearch and

Development Smedjebacken-Boxholm

StalAB, Sweden,

19842. Robert F.

Mehl,

“Atlasof

Microstructuresof

Industrialalloys

vol.7,

METALSHANDBOOK

&"

Edition”,

Chairman of all Volume 7committees,

AMERICANSOCIETY FOR

METALS,

MetalsPark,

Ohio 44073.3.

George

M. Enos & William E.Fonraine,

“Elementsof

HeatTreatment”,

LatePropessor

ofMetallurgical

Engineering

& AssociatePropessor

ofMetallurgical

Engineering

PurdueUniversity,

New York-JohnWiley

&Son,

Inc.4.

George

E.Totten,

Ph.D., FASM,

“STEEL HEAT TREATMENT METALLURGY ANDTECHNOLOGIES”,

Portland StateUniversity.

Portland,

Oregon,

USA.5. Rochim

Suratman,

“PANDUAN KULIAH PROSES PERLAKUANPANAS”’,

InstitutTeknologi

Bandung, Bandung

4035,

1994.6.

Metallographic

preparation

of nitrided and nitrocarburisedcomponents.

StruersAplication

Notes7. SURFACE HARDENING OF AISI

304,

316,

304L AND 316L SS USINGCYANIDE FREE SALT BATH NITRIDING

PROCESS,

T.Kumarl,

P.Jambulingam2,

M.Gopal3

andA.

Rajadurai4.

8. “HEAT TREATMENT OF TOOL

STEEL”,

UDDEHOLM/ASSAB,

Edition6,

12.2007,

EU Directive 1999/45/EC9. Dr. Joachim BoBlet/ Michael

Kreutz,

“TUFFTRIDE®-QPO-PROCESS”,

DurferritGmbH Industriestrasse

3,

D-68169Mannheim,

Phone +49(0)

621 /32224-0.10. Robert

Wilson,

“Metallurgy

and Heat Treatmentof

ToolsSteels”,

Book compeny