STUDI KARAKTERISTIK PEMBUBUTAN KERAS

BAJA PERKAKAS AISI O1 MENGGUNAKAN

PAHAT KERAMIK

Yuliarman

(1), A. Ginting

(2) (1)Staf Pengajar Jurusan Teknik Mesin Politeknik Negeri Padang

(2)

Dosen Pasca Sarjana Program Studi Teknik Mesin Universitas Sumatera Utara

ABSTRACTThe better performance of hard machining comparing to grinding operation for machining process of manufacturing product is the background of research reported in this paper. This research is focused on producing the mathematical formulation for tool life (Tc) and volume of material removal (Qc) in which both formulations are derived base on the extended Taylor formula. Moreover both performances are used to determine the optimum cutting condition using Ginting and Nouari (2006) method. The AISI O1 steel which was hardened up to 60 HRC is the work piece in this research where as the ceramic made of Al2O3+ TiC is use as cutting tool. The data collection was done by factorial 23and the data

analyzed by multi linear regression method. The result of research shows that optimum cutting condition at 95 m/min cutting speed, 0.09 m/rev feeding, and 0.25 mm depth of cut. Furthermore from the curved which correlating three parameters V-Tc-MRR plotted base on Ginting and Nouari (2006) method shows that high speed machining can not be recommended on hard machining under dry environment. From all aspect resulted from this research it can be concluded that dry machining can be carried out on hard turning of AISI O1 steel using ceramic cutting tool made Al2O3+ TiC.

Keywords: Flank wear; hard turning; Ceramic tool; Tool life 1. PENDAHULUAN

Pembubutan keras adalah proses pemesinan yang menggunakan sebuah pahat tunggal (single point cutting tool) untuk memotong material dengan kekerasan 45-62 HRC. Prosesnya sangat serupa dengan proses bubut konvensional hanya membutuhkan sebuah mesin dan alat potong yang harus mampu menahan beban yang lebih besar dan temperatur yang lebih tinggi (I. S. Harrison, 2004). Perbedaan bubut keras dengan proses bubut konvensional terutama pada material, pahat potong yang digunakan serta kondisi pemotongan, dan mekanisme pembuangan geram yang terjadi (J.Y. Zhang, 2005)

Proses pembubutan keras sangat potensial sebagai proses yang dapat mengurangi biaya proses produksi, bila dibandingkan dengan proses gerinda, karena kadar pembuangan bahan (material removal rate) proses pembubutan keras lebih besar dari proses gerinda (Tonshoff, et al. 1996). Proses pembubutan keras dapat mereduksi waktu pemesinan hingga 60% (Tonshoff, et al. 1995).

Pemesinan kering memiliki kelebihan yaitu tidak digunakannya cairan pemotongan akan berdampak pengurangan ongkos produksi sebesar 16-20% (Sreejith and Ngoi, 2000) dan penyelamatan lingkungan (tidak ada cairan pemotongan bekas dibuang ke lingkungan).

Latar belakang dibuatnya penelitian ini adalah relatif masih rendahnya penggunaan proses pembubutan keras pada industri karena proses pembubutan keras relatif baru (T.G. Dowson, 2002), pada hal proses ini sangat potensial digunakan sebagai pengganti proses gerinda dan lebih fleksibel penggunaannya serta lebih ekonomis dan ramah lingkungan.

Tujuan Penelitian ini adalah:

1. Menyusun model matematika untuk umur pahat (Tc) dan Volume benda kerja terbuang (Qc), dan laju pembuangan geram (MRR).

2. Menggunakan ketiga model Tc, Qc, MRR untuk memperoleh kondisi pemotongan optimum sesuai metode Ginting dan Nouari (2006).

3. Menganalisa kemungkinan laju pemotongan tinggi (high speed machining) dapat diimplementasikan pada pembubutan keras berdasarkan metode Ginting dan Nouari (2006).

Manfaat Penelitian Penelitian ini adalah:

Penelitian ini diharapkan akan dapat memberikan manfaat bagi berbagai pihak seperti industri, pemerintahan pada umumnya dan bagi peneliti sendiri pada khususnya, adapun manfaat tersebut adalah tersedianya informasi data akademis tentang pengaruh kondisi pemotongan optimum menggunakan pahat keramik pada proses pembubutan keras terhadap bahan baku puch, die dan

97 yang bergerak pada bidang yang berhubungan

dengan penelitian ini serta dapat dijadikan rujukan bagi peneliti selanjutnya sebagai data pendukung. 2. DASAR TEORI

2.1. Karakteristik Dan Terminologi Proses Bubut

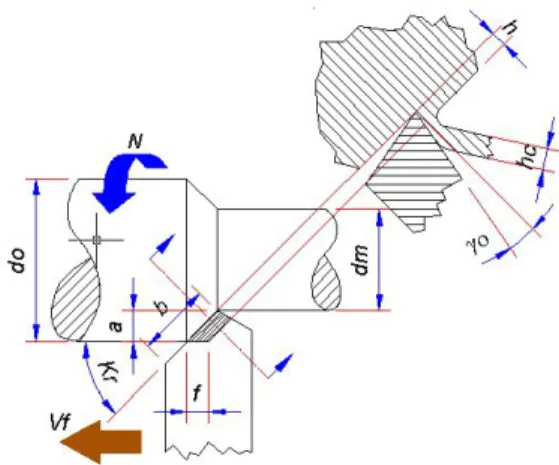

Salah satu proses pemesinan yang digunakan pada proses pemotongan logam adalah proses bubut, proses ini bertujuan untuk membuang material dimana benda kerja dicekam menggunakan sebuah

chuck atau pencekam dan berputar pada sebuah

sumbu, alat potong bergerak arah aksial dan radial terhadap benda kerja sehingga terjadi pemotongan, dan menghasilkan permukaan yang konsentris dengan sumbu putar benda kerja. “Gambar (1)” adalah skematis dari sebuah operasi bubut dan menggambarkan gaya yang diterima oleh alat potong

Fc adalah gaya tangensial, Fr adalah gaya radial, dan Ft adalah gaya aksial. Kombinasi dari ketiga gaya

menghasilkan gaya resultan F. Penamaan (nomenclature) dari alat potong yang digunakan pada proses bubut dijelaskan pada “Gambar (2)”. Radius pahat potong menghubungkan sisi dan ujung potong (cutting edge) dan berpengaruh terhadap umur pahat, gaya radial, dan permukaan akhir.

Gambar 1. Skematis Proses Bubut

Gambar 2. Penamaan pahat kanan

Ada tiga parameter utama yang berpengaruh terhadap gaya potong, peningkatan panas, keausan, dan integritas permukaan benda kerja yang dihasilkan, ketiga parameter itu adalah: kecepatan potong (V), pemakanan (f), dan kedalaman potong (a). Kecepatan potong adalah kecepatan keliling benda kerja dengan satuan m/min. pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu putaran benda kerja dengan satuan mm/rev. kedalaman potong adalah tebal material terbuang pada arah radial dengan satuan mm.

Menurut Rochim (1993) pada setiap proses pemesinan ada lima elemen dasar yang perlu dipahami, yaitu:

a. Kecepatan potong (V) (m/min) b. Kecepatan makan (Vf) (mm/min)

c. Kedalaman potong (a) (mm) d. Waktu pemotongan (tc) (min)

e. Laju pembuangan bahan (MRR) (cm3/min) Elemen dasar pada proses bubut dapat diketahui dengan menggunakan rumus yang dapat diturunkan berdasarkan “Gambar (3)” berikut ini:

Gambar 3 Proses Bubut, Taufiq Rochim (1993) Geometri benda kerja:

do = diameter awal (mm)

dm = diameter akhir (mm)

lt = panjang pemesinan (mm)

Geometri pahat:

r = sudut potong utama (o)

o = sudut geram (o) Kondisi pemesinan a = kedalaman pemakanan a = 2 m o d d (mm) f = pemakanan (mm/putaran)

N = putaran poros utama (rpm)

Dengan diketahuinya besaran-besaran di atas sehingga kondisi pemotongan dapat diperoleh sebagai berikut: Laju pemotongan 1000 N d V (m/min) ... (1) dimana : d = diameter rata-rata

o m o d d d d 2 (mm) Laju pemakanan N f Vf (mm/min) ... (2)

Waktu pemotongan f t m V l T (min) ... (3)

Laju pembuangan geram

V A

MRR =Vf a (cm3/min) ... (4) 2.2. Keausan Pahat

Menurut Taufiq Rochim (1993) keausan dapat terjadi pada bidang geram dan pada bidang utama pahat, karena bentuk dan letaknya yang spesifik keausan pada bidang geram disebut dengan keausan kawah (crater wear) dan keausan pada bidang utama dinamakan keausan tepi (flank wear) (Taufiq Rochim, 1993)

Keausan tepi dapat dapat diukur dengan menggunakan mikroskop, dimana bidang mata potong diatur sehingga tegak lurus sumbu optik. Dalam hal ini besarnya keausan tepi dapat diketahui dengan mengukur panjang VB (mm) („Gambar (4.c)“) yaitu jarak antara mata potong sebelum terjadi keausan sampai kegaris rata-rata bekas keausan pada bidang utama. Sementara keausan kawah hanya dapat diukur dengan mudah memakai alat ukur kekasaran permukaan,

Gambar 4. Keausan pada Pahat Bubut (a) Aus kawah atau Aus lobang, (b) Aus tepi

(a) (b) (c)

Gambar 5. Dimensi dan Penamaan Keausan pada Pahat Bubut (a) Flank dan crater wear pada alat potong kanan. (b)

Nose radius R dan bentuk crater wear pada rake face dari alat potong. (c) flank wear dan garis depth-of-cut (J.C.

Keefe, Lehigh Univer sity). 2.3. Umur Pahat

Umur pahat sangat tergantung pada keausan yang dialami oleh pahat, semakin besar keausan yang dialami pahat maka kondisi pahat akan semakin kritis. Jika pahat tersebut masih tetap digunakan maka pertumbuhan keausan akan semakin cepat dan pada suatu saat ujung pahat akan rusak sama sekali sehingga tidak layak lagi untuk digunakan, artinya pahat telah sampai pada tahapan umur maksimal penggunaannya

Keausan yang terjadi dapat menimbulkan peningkatan gaya pemotongan sehingga akan berdampak pada kerusakan pahat yang lebih fatal, kerusakan mesin perkakas, dan kerusakan pada benda kerja, oleh karena itu perlu ditetapkan batas harga keausan yang dianggap sebagai batas kritis dimana pahat tidak boleh digunakan lagi.

Pengaruh kondisi pemotongan terhadap umur pahat telah dinyatakan secara empirik oleh Taylor sesuai persamaan 2.12 berikut ini :

q p n a f C Tc V … (5) dimana :

V = Kecepatan potong (m/min)

Tc = Umur pahat (min)

C = Konstanta

f = Pemakanan (mm/rev).

a = Kedalaman pemakanan (mm)

p = Pangkat untuk tebal pemakanan.

q = Pangkat untuk kedalaman pemotongan 2.4. Teori Statistik

Pengumpulan data dapat dilakukan dengan menggunakan metode 23 faktorial artinya jumlah factor yang diamati adalah sebanyak 3 faktor dengan level masing-masing dari factor adalah 2 level (level tinggi dan level rendah). Dengan menggunakan metode ini nantinya akan diperoleh 8 varasi data. Setelah data diperoleh selanjutnya dianalisa menggunakan metode multi linear regression. Kondisi optimum dapat ditentukan menggunakan metode Ginting dan Nouari 2007.

Bila sebuah variabel terikat (dependent variabel) atau respon y tergantung atau dipengaruhi oleh k variabel bebas (independent variable) misal : x1, x2, x3, …, xk,

maka hubungan antara variabel ini disebut multi linear regression, secara matematis dapat dituliskan sebagai : x x x kxk y 0 1 1 2 2 3 3 ... (6) dimana:

0,1,2,3, ...kadalah koofisien regressi

Persamaan di atas dalam bentuk persamaan matrik: y = X k k nk n2 n1 2k 22 21 1k 12 11 n 1 x x x x x x 1 x x x 1 y y y . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 1 1 0 2 1 … (7)

99 Selanjutnya kooffisien regressi dapat dihitung dengan

persamaan:

b = (X’X)-1X’y Model persamaan fitted regression adalah:

Xb

y

ˆ

Kesalahan (residual) adalah Perbedaan antara respon

y hasil pengukuran dengan fitted regression

yˆ

:y

y

e

ˆ

Analysis of variance (anova) adalah metode yang

digunakan untuk membuktikan kebenaran pengaruh dari setiap faktor terhadap respon apakah masing-masing perlakuan memberikan pengaruh atau tidak terhadap respon, keputusan untuk menolak atau menerima hipotesa H0diambil dengan jalan memban

dingkan nilai rasio F0 yang diperoleh terhadap F ,a-1,N-amengguna kan kurva F.

Adapun prosedur yang dilakukan untuk mendapatkan rasio F0 secara teoritis adalah sebagaimana dapat

dilihat pada “Tabel (1)” di bawah ini:

Tabel 1. Anova untuk 23faktorial (Montgomery, 2001)

Faktor SS DF MS F0 A SSA (a-1) MSA MSA/MSE B SSB (b-1) MSB MSB/MSE C SSC (c-1) MSC MSC/MSE AB SSAB (a-1) (b-1) MSAB MSAB/MSE AC SSAC (a-1) (c-1) MSAC MSAC/MSE BC SSBC (b-1) (c-1) MSBC MSBC/MSE ABC SSABC (a-1) (b-1) (c-1) MSABC MSABC/MSE Error SSE abc(n-1) MSE

Total SST abcn-1

3. BAHAN DAN PERALATAN

Bahan benda uji yang digunakan pada penelitian ini adalah AISI O1 dengan diameter 55 mm, pajang 175 mm dan kekerasan 60 HRC, dengan spesifikasi sebagai tertera pada “Tabel (2)” dan “Tabel (3)” berikut ini :

Tabel 2. Komposisi Kimia Bahan AISI O1

C Si Mn Cr W

Komp. Kimia

0,9 0.3 1,2 0,5 0,5 Std. spesifikasi AISI O1

Kodisi Soft annealing dengan kekerasan

190 HB Sumber Assab DF-3

Tabel 3. Physical Properties AISI O1 Temperatur 20oC 200oC 400oC Berat jenis [kg/m3] 7800 7750 7700 Konduktifitas panas [W/moC] 32 33 34 Modulus elastisitas [MPa] 190 000 185 000 170 000 Panas spesifik [J/kgoC] 460 -- --Sumber Assab DF-3

Pahat potong yang digunakan adalah pahat potong keramik dengan bahan dasar alumina ditambah dengan titanium karbida (Al2O3+ TiC) sesuai standar

ISO yaitu CNGA 12 04 08 T01020.

Tabel 4. Physical Properties Bahan Pahat Keramik

Phisical properties CC650

Vickers hardness (VHn) Young’s modulus (GPa) Density (g/cm3) Grain size (m) Thermal Conductivity (W/mK) 1900 410 4,15 2 28 Sumber: Proceedings of the Institution of Mecha nical Engineers (2005)

Gambar 6. Geometri Pahat Keterangan:

r = 0,4 mm

iC = 9,53 mm

S = 4 mm

l = 16 mm

Pemegang pahat (tool holder) yang digunakan seuai standar ISO yaitu PCLNL 2020 K12T

Gambar 7. Pemegang Pahat (Tool Holder) Pemesinan dilakukan menggunakan mesin bubut CNC Emcoturn-242 beserta perlengkapannya dengan data teknis sebagaimana dapat dilihat “Tabel (5)” di bawah ini:

Tabel 5. Data Teknis Mesin Bubut CNC Emcoturn-242

No. Uraian Nilai

1 2 3 4 Daya Putaran

Diameter penjepitan maksimum Panjang benda kerja maksimum

15 Kw 4500 rpm

158 mm 255 mm

Untuk mengambil data gambar aus digunakan Mikroskop Olympus PM-10AD yang dilengkapi dengan kamera Olympus C 35AD-2

4. PROSEDUR PERCOBAAN

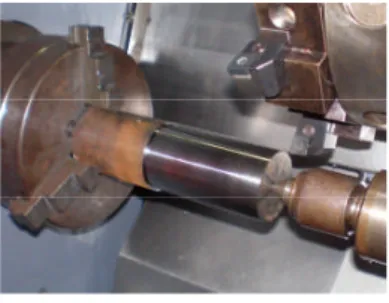

Proses pemesinan dilakukan pada mesin CNC bubut Emcoturn 242 dengan setup seperti terlihat pada “Gambar (8)”.

Gambar 8. Setup Mesin

Proses pengumpulan data dilakukan menggunakan metode 23 faktorial dengan dua kali pengukuran sehingga jumlah data yang diperoleh adalah sebanyak 16 data dengan waktu pemesinan selama 7 menit dengan kondisi pemotongan sebagai mana terlihat pada “Tabel (6)” di bawah ini :

Tabel 6. Kondisi Pemotongan Proses Pemesinan

V f a No [m/min] [mm/rev] mm 1 80 0,05 0,15 2 120 0,05 0,15 3 80 0,15 0,15 4 120 0,15 0,15 5 80 0,05 0,35 6 120 0,05 0,35 7 80 0,15 0,35 8 120 0,15 0,35

Setiap kali selesai melakukan proses pada setiap kondisi pemotongan insert dilepaskan dari holdernya dan diganti dengan insert yang baru.

Pengukuran keausan dilakukan terhadap aus tepi (flank wear) menggunakan mikroskop yang dilengkapi dengan kamera, gambar yang diperoleh dari hasil pemotretan menggunakan kamera konvensional kemudian di konversikan kedalam bentuk gambar digital, setelah gambar digital di peroleh barulah dilakukan pengukuran menggunakan perangkat lunak coreldraw.

Gambar 9. Photo Hasil Pengukuran

5. HASIL DAN PEMBAHASAN 5.1 Data Hasil Pengukuran

Dari hasil pengukuran yang dilakukan terhadap keausan yang dialami pahat potong dengan maktu pemesinan (Tm) selama 7 menit dan kondisi pemotongan sebagaimana telah diuraikan di atas maka di peroleh data pengamatan sebanyak dua kali pengukuran sebagaimana tertera pada “Tabel (7)”.

Tabel 7. Data Pengamatan

V f a VBc N0 [m/min] [mm/put] [mm] [mm] 1 80 0.05 0.15 0.045 2 120 0.05 0.15 0.059 3 80 0.15 0.15 0.046 4 120 0.15 0.15 0.067 5 80 0.05 0.35 0.038 6 120 0.05 0.35 0.056 7 80 0.15 0.35 0.064 8 120 0.15 0.35 0.060 9 80 0.05 0.15 0.047 10 120 0.05 0.15 0.061 11 80 0.15 0.15 0.050 12 120 0.15 0.15 0.068 13 80 0.05 0.35 0.042 14 120 0.05 0.35 0.060 15 80 0.15 0.35 0.062 16 120 0.15 0.35 0.061

5.2. Pengolahan dan Analisa Data

Umur pahat dengan keausan konstan sebesar 0,04 mm untuk setiap kondisi pemotongan didapatkan dengan menggunakan persamaan :

c VB

Tc 0,04 … (8)

dimana:

0,04 adalah keausan konstan terkecil yang diperoleh dari percobaan

c VB

adalah laju keausan

Pemesinan Waktu Keausan c VB Tm VBc c VB

, untuk waktu pemesinan selama 7 menit

Laju pembuangan geram pada keausan 0,04 mm dapat ditentukan dengan menggunakan persamaan di bawah ini : MRR Tc Qc ... (9) dimana : an sin peme waktu geram pembuangan volume MRR

101 ) ( 4 2 2 m o t d d Tm l MRR

Dengan menggunakan persamaan-persamaan diatas maka umur pahat dan volume pembuangan geram untuk seluruh kondisi pemotongan dapat dilihat pada “Tabel (8)”.

Tabel 8. Umur Pahat Dengan Keausan 0,04 mm (Waktu Pemesinan 7 min) VBC c . VB Tc MRR Qc N0 [mm] [cm 3 /min ] [min] [cm3/min ] [cm 3] 1 0.045 0.006 6.181 0.6 3.709 2 0.059 0.008 4.734 0.9 4.261 3 0.046 0.007 6.067 1.8 10.920 4 0.067 0.010 4.200 2.7 11.340 5 0.038 0.005 7.280 1.4 10.192 6 0.056 0.008 4.964 2.1 10.424 7 0.064 0.009 4.380 4.2 18.395 8 0.060 0.009 4.680 6.3 29.484 9 0.047 0.007 6.000 0.6 3.600 10 0.061 0.009 4.603 0.9 4.142 11 0.050 0.007 5.600 1.8 10.080 12 0.068 0.010 4.148 2.7 11.200 13 0.042 0.006 6.720 1.4 9.408 14 0.060 0.009 4.634 2.1 9.732 15 0.062 0.009 4.541 4.2 19.070 16 0.061 0.009 4.571 6.3 28.800 Dengan menggunakan persamaan Taylor umur pahat dan volume pembuangan geram dapat dinyatakan sebagai berikut : n q n p n n i

a

f

V

C

Tc

1 ... (10) n q n p n n ia

f

V

C

Qc

1 ... (11) Dengan mengkonversikan persamaan non linear di atas kedalam bentuk persamaan transformasi logaritma sehingga didapatkan persamaan linear sebagai berikut. a n q f n p V n C nTc 1log 1log log log

log a n q f n p V n C n

Qc 1log 1log log log

log

Persamaan ini dapat ditulis sebagai :

0 1 x1 2 x2 3 x3 y ... (12) dimana :

y adalah nilai logaritma pengukuran keausan

pahat dan logaritma volume pembuangan geram (lihat tabel 3.9).

0,1,2, dan3adalah kooffesien regresi

x1, x2, dan x3 adalah nilai logaritma dari

kecepatan potong, laju pemakanan, dan kedalaman pemakanan (lihat tabel 3.9). adalah kesalahan (residual)

Dengan menggunakan perangkat lunak minitab 14 maka diperoleh persamaan matematik, uji parameter koofisien regresi. dan analysis of variance (anova) untuk umur pahat (Tc), dan volume pembuangan geram (Qc) sebagai berikut :

Persamaan regresi umur pahat adalah:

logTc =1.71-0.580logV-0.146logf +0.0001loga Tabel 9. Uji Parameter Koofisien Regresi Tc

Predictor Coefficients Std. Error t Stat P-value

Intercept 1.709552 0.27620 6.19 0.000

V -0.579920 0.13446 -4.31 0.001

f -0.146107 0.04962 -2.94 0.012

a 0.000148 0.06434 0.00 0.998

Tabel 10. Tabel Anova Umur Pahat

Source df SS MS F

P-value

Reg. 3 0.061151 0.020384 9.091 0.002 Residual 12 0.026908 0.002242

Total 15 0.088059

Persamaan regresi volume pembuangan geram log Qc=1.71+0.420logV + 0.854log f+1.00log a

Tabel 11. Uji Parameter Koofisien Qc

Predictor Coefficients Std. Error t Stat P-value

Intercept 1.709552 0.27620 6.19 0.000

V 0.420080 0.13446 3.12 0.009

f 0.853893 0.04962 17.21 0.000

a 1.000148 0.06434 15.54 0.000

Tabel 12. Tabel Anova Volume Pembuangan Geram

Source df SS MS F

P-value

Reg. 3 1.227608 0.409203 182.492 0.000 Error 12 0.026908 0.002242

Total 15 1.254516

Dari uji parameter secara menyeluruh sebagaimana dapat dilihat pada tabel anova dari kedua persamaan yaitu persamaan matematik umur pahat (Tc), dan persamaan matematik volume pembuangan geram (Qc) diperoleh nilai P-value untuk ketiga persamaan lebih kecil dari 0.05. ini berarti bahwa persamaan yang diperoleh dapat diterima untuk mempresetasikan hubungan antara variabel bebas kecepatan potong (V), pemakanan (f). dan kedalaman

pemakanan (a) dengan variabel terikat / respon umur pahat (Tc) dan volume pembu-angan geram (Qc). Kedua persamaan dapat dikonversikan kedalam bentuk pengembangan persamaan Taylor sebagai berikut : 0001 , 0 146 , 0 580 , 0 51.233226 V f a Tc 000 , 1 584 , 0 420 , 0 51.233226 V f a Qc

Dengan didapatkannya persamaan matema tik umur pahat (Tc) dan volume pembuangan geram (Qc), maka laju pembuangan geram (MRR) dapat dihitung dengan Qc/Tc. Selanjutnya dengan menggunakan metode Ginting dan Nouari (2006) kondisi pemotongan optimum dapat ditentukan. Sebagaimana dapat dilihat pada “Gambar (10)” model Tcm adalah untuk mensimulasikan umur pahat untuk kecepatan potong yang bervariasi, pemakanan f = 0,11, 0,09, 0,07, dan 0,05 dan kedalaman pemakanan a = 0,25, model Q untuk mensimulasikan laju pembuangan bahan MRRm.

Kondisi pemotongan optimum berada pada titik perpotong diagram model laju pembuangan geram (MRRm model) dan model umur pahat (Tcm model) sesuai kondisi pemotongan masing-masing yaitu pada :

Tabel 13. Kondisi pemotongan Optimum V [m/ min] f [mm/rev] a [mm] Qc [cm3] Tc [min] MRR [cm3/ min] 83 0.11 0.25 12.446 5.453 2.283 95 0.09 0.25 11.098 5.192 2.138 104 0.08 0.25 10.425 5.012 2.080 114 0.07 0.25 9.667 4.846 1.995

Kecepatan Potong vs Tc dan MRR

0 1 2 3 4 5 6 7 0 50 100 150 200 250 300 350 400 Kecepatan Potong (m/min)

M R R (c m 3/m in ) 0 2 4 6 8 10 12 14 16 18 T c (m in ) MRRm pada f=0,11, ac=0.25 MRRm pada f=0.09, ac=0.25 MRRm pada f=0.08, ac=0.25 MRRm pada f=0.07, ac=0.25 Tcm pada f=0.11, ac=0.25 Tcm pada f=0.09, ac=0.25 Tcm pada f=0.08, ac=0.25 Tcm pada f=0.07, ac=0.25

Gambar 10. Plot Kurva 3 Parameter V-Tc-MRR

6. KESIMPULAN

Berdasarkan hasil pengolahan dan analisa data yang didapatkan pada proses bubut keras baja AISI O1 dengan kekerasan 60 HRC menggunakan pahat keramik Al2O3 + TiC (CC650) dapat disimpulkan

sebagai berikut :

1. Model matematika umur pahat (Tc), dan Volume benda kerja terbuang (Qc) diperoleh melalui pengumpulan data menggunakan metode faktorial 23 selanjutnya dianalisis menggunakan metode

multi linear regression.

2. Data yang diperoleh kemudian dianalisis sehingga menghasilkan persamaan matematik umur pahat (Tc) dan volume pembuangan geram (Qc) yang penyusunannya didasarkan pada pengembangan formula Taylor yaitu :

0001 , 0 146 , 0 58 , 0 51.233226 V f a Tc dan 000 , 1 584 , 0 420 , 0 51.233226 V f a Qc

3. Analog dengan Tc dan Qc model matematik laju pembuangan geram (MRR) juga telah berhasil diperoleh dari korelasi Qc/Tc yaitu :

MRR = V-0,16.f0,438.a0,9999.

4. Ketiga model Tc, Qc, dan MRR, digunakan untuk proses pengayaan data bagi menghasilkan kondisi pemotongan optimum menggunakan metode Ginting dan Nouari (2006), dari metode tersebut diperoleh kondisi pemotongan optimum adalah pada kecepatan potong (V) 95 m/s dan 104 m/s, pemakan (f) 0,09 mm/rev dan 0,08 mm/rev, dan kedalaman pemakanan (a) 0,25 mm.

5. Analisis statistik (F test) menunjukkan bahwa ketiga parameter V, f, dan a adalah signifikan mempengaruhi Tc, dan Qc, dan MRR.

6. Dari kurva hubungan V-Tc-MRR yang digambarkan berdasarkan metode Ginting dan Nouari (2006) dapat disimpulkan bahwa laju pemotongan tinggi tidak dapat dilakukan pada pembubutan keras dan kering baja AISI O1 menggunakan pahat keramik yaitu apabila kriteria laju pemotongan tinggi adalah sebagaimana pembubutan baja pada umumnya dengan kecepatan potong lebih besar atau sama dengan 350 m/min.

7. Hasil penelitian menunjukkan bahwa pemesinan keras baja AISI O1 dapat dilakukan dan kondisi pemotongan optimum telah diperoleh.

Dari hasil penelitian direkomendasikan agar kriteria laju pemotongan tinggi untuk pembubutan keras dan kering baja perkakas AISI O1 adalah disandarkan pada nilai kekerasan material.

103 PUSTAKA

1. Alamsyah, Amran. Pemilihan Baja Perkakas

dan Perlakuan Panasnya. Medan. 1993.

2. Aslan, Ersan, Camuscu, Necip, Birgoren, Burak. Design Optimation of Cutting Parameter

when Turning Hardened AISI 4140 Steel (63

HRC) Al2O3+TiCN Mixed Ceramic Tool.

Elsevier. 2006

3. Davim, J.P. Machinability Evaluation in Hard

Turning of Cold Work Tool Steel (D2) with Ceramic Tool Using Statistical Techniques.

Elsevier. 2006.

4. Dowson. Ty. G, Kurfess.T. R. Machining

Hardened Steel with Ceramic-Coated and

Uncoated Cbn Cutting Tools. Journal. 2002

5. Ginting, A., and Nouari. M. Optimal cutting

conditions when dry end milling the aeroengine material Ti–6242S, 2006.

6. Harrison. I.S. Detecting White Layer In Hard

Turned Components Using Non-Destructive

Methods. 2004.

7. ISO 3685, Tool Live Testing With Single Point TurningTool. 1993

8. Kalpakjian. S. Manufacturing Pro-cess for

Engineering and Technology, third Edition,

Addison Wesley Publishing Company.1995 9. Liew WYH, Yuan, Ngoi BKA, Evaluation of

Machining of Peformance of Stavax with PCBN Tools. 2004.

10. Lima J.G, Hard Turning AISI 4340 high

Strength Low Alloy Steel and AISI D2 Cold Work Tool Steel. 2005.

11. Ozel, Tugul, Karpat, Yigit, Figueira, Luis.

Modelling of Surface Finish and Tool Falank Wear in turning AISI D2 Steel with Ceramic Wiper Insert. Elsevier. 2007

12. Rochim T, Teori dan Teknologi Permesinan. 1993

13. Yallese M A, The Effect of Cutting Condition on

Mixed Ceramic and Cubic Boron Nitride Tool

Wear and on Surface Roughness during

![Tabel 8. Umur Pahat Dengan Keausan 0,04 mm (Waktu Pemesinan 7 min) VB C c.VB T c MRR Q c N0 [mm] [cm 3 /min ] [min] [cm 3 /min] [cm 3 ] 1 0.045 0.006 6.181 0.6 3.709 2 0.059 0.008 4.734 0.9 4.261 3 0.046 0.007 6.067 1.8 10.920 4 0.067 0.010 4.200 2.7 11.34](https://thumb-ap.123doks.com/thumbv2/123dok/4196145.2852698/6.892.102.436.293.675/tabel-umur-pahat-keausan-waktu-pemesinan-min-mrr.webp)

![Tabel 13. Kondisi pemotongan Optimum V [m/ min ] f [mm/rev] a [mm] Qc[cm 3 ] Tc [min] MRR[cm3/min] 83 0.11 0.25 12.446 5.453 2.283 95 0.09 0.25 11.098 5.192 2.138 104 0.08 0.25 10.425 5.012 2.080 114 0.07 0.25 9.667 4.846 1.995](https://thumb-ap.123doks.com/thumbv2/123dok/4196145.2852698/7.892.106.433.606.1071/tabel-kondisi-pemotongan-optimum-min-rev-qc-mrr.webp)