BAB II

LANDASAN TEORI

2.1. Mesin Diesel

Mesin diesel adalah salah satu jenis dari mesin pembakaran dalam. Mesin pembakaran dalam adalah mesin kalor yang di dalamnya terdapat energi kimia pembakaran yang dilepaskan di dalam silinder mesin. Mesin kalor yang dioperasikan langsung oleh gas pembakaran disebut mesin pembakaran atau motor bakar.

Mesin Diesel banyak digunakan dalam bidang transportasi baik didarat, maupun di air. Penggunaan di darat seperti pada truk, lokomotif dan di air seperti perahu dan kapal. Pada bidang pertanian dan industri kecil, mesin Diesel banyak digunakan karena sederhana dan biaya operasi yang rendah. Dalam bidang instalasi daya besar, mesin Diesel digunakan untuk menghasilkan arus listrik atau untuk menggerakan kapal.

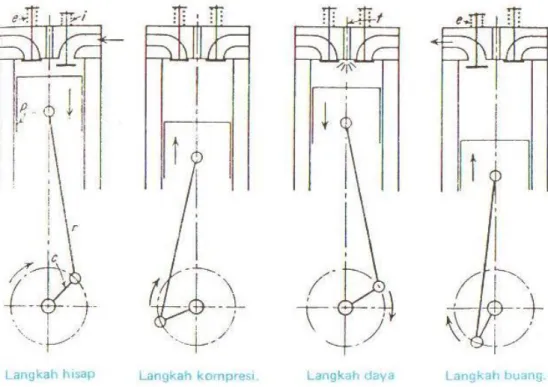

Pada motor diesel empat langkah, untuk menyelesaikan satu siklus atau satu rangkaian proses kerja hingga menghasilkan pembakaran dan satu kali langkah usaha diperlukan empat langkah piston. Langkah kerja pada mesin Diesel adalah langkah hisap, kompresi, usaha dan pembuangan.

Mesin Diesel mempunyai karakteristik yang berbeda apabila dibandingkan dengan motor bakar lainnya yaitu dari metoda penyalaan bahan bakar. Dalam mesin Diesel bahan bakar diinjeksikan ke dalam silinder yang berisi udara bertekanan tinggi. Ketika udara dikompresi udara di dalam silinder mesin maka suhu udara akan meningkat sehingga ketika bahan bakar, dalam bentuk kabut halus bersinggungan dengan udara panas ini maka terjadilah pembakaran.

Karakteristik mesin Diesel lain yang penting adalah bahwa mesin menghasilkan torsi yang tidak tergantung pada banyaknya udara yang masuk ke dalam silinder dalam setiap langkah hisap dari torak . Banyaknya bahan bakar yang dapat dibakar di dalam silinder dalam setiap langkah hisap dan usaha yang ditimbulkan oleh aksi torak menentukan besarnya usaha dan daya mesin.

Kekurangan mesin Diesel kalau dibandingkan dengan mesin bensin adalah :

1. Agak lebih berat untuk daya kuda yang sama

2. Ketika mesin berada dalam kecepatan yang tinggi, operasinya agak kasar terutama pada beban ringan

3. Getarannya tinggi

Dengan perkembangan teknologi, kekurangan tersebut dapat diatasi.

2.1.1 Prinsip Kerja Mesin Diesel

Secara umum prinsip kerja dari mesin diesel hampir sama dengan mesin bensinj hanya berbeda dari metoda pembakaran.

1. Langkah hisap

Torak brgerak turun ditarik oleh batang engkol r, yang ujung bawahnya di gerakan oleh engkol c. Pergerakan tersebut menimbulkan vakum dalam silinder dan udara dari luar dihisap masuk kedalam silinder melalui katup I yang terbuka sekitar awal langkah hisap dan tetap terbuka sampai torak mencapai TMB

2. Langkah kompresi

Kedua katup yaitu katup masuk dan katup buang sama-sama tertutup. Piston bergerak dari TMB ke TMA sehingga udara murni terkompresi. Kompresi udara akan menghasilkan panas yang mampu menyalakan bahan bakar yang dimasukkan ke dalam silinder pada akhir kompresi. Bahan bakar yang dimasukkan ke dalam silinder adalah bahan bakar cair dalam bentuk kabut melalui pompa injeksi dan pengabut (nozzle). Setelah penginjeksian bahan bakar terjadilah percampuran udara dan bahan bakar dan disusul pembakaran bahan bakar.

3. Langkah kerja atau usaha

Proses pembakaran dan ekspansi merupakan langkah yang menghasilkan tenaga motor. Kedua katup yaitu katup masuk dan katup buang tertutup. Karena adanya proses pembakaran, di dalam silinder terjadi kenaikan tekanan dan ekspansi dari gas (campuran udara dan bahan bakar) sehingga piston bergerak dari TMA ke TMB.

4. Langkah buang

Piston bergerak dari TMB ke TMA. Katup buang e terbuka sedangkan katup masuk tetap tertutup. Gas bekas hasil pembakaran didorong ke luar oleh

piston yang bergerak dari TMB ke TMA. Gas bekas keluar silinder melalui saluran buang (exhaust manifold). Proses kerja mesin Diesel 4 langkah ditunjukkan seperti pada gambar berikut.

Gambar 2. 1 Skema gerakan torak dan katup motor 4-langkah

Sumber : Operasi dan Pemeliharaan Mesin Diesel Hal. 18

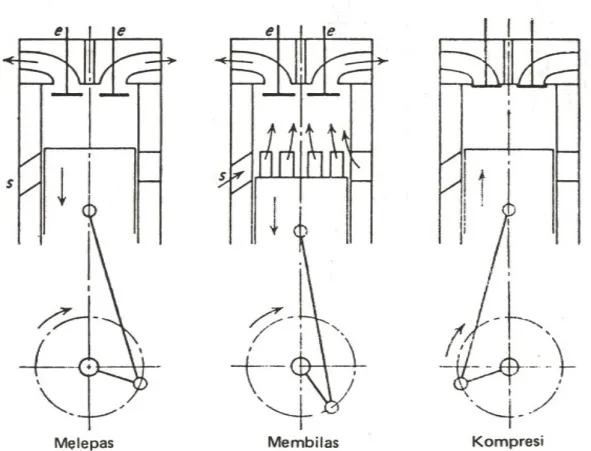

Pada motor Diesel 2 langkah, proses kerja dilakukan dalam satu putaran poros engkol. Perbedaan antara mesin Diesel dua langkah dan mesin Diesel empat langkah adalah metode pengeluaran gas yang telah terbakar dan pengisian silinder dengan udara segar. Dalam mesin Diesel empat langkah kerja dilakukan oleh torak mesin selama langkah ekspansi. Dalam mesin Diesel dua langkah, kerja ini dilakukan TMB (Titik Mati Bawah) oleh pompa.

Gambar 2. 2 Pembilasan dari mesin daur dua langkah

Sumber : Operasi dan Pemeliharaa Mesin Diesel Hal. 21

Proses kompresi, pembakaran dan ekspansi tidak berbeda dengan proses pada mesin empat langkah. Pengeluaran gas sisa dan pengisian silinder dengan pengisian segar dilakukan ketika torak telah menjalani 80 sampai 85 persen dari langkah ekspansi, katu buang e- e terbuka, gas buang dilepaskan dan keluar dari silinder dan tekanan dalam silinder turun. Torak meneruskan gerak menuju TMB dan akhirnya membuka lubang s- s yaitu lubang tempat lewat udara bertekanan sehingga udara mulai memasuki silinder. Udara ini tekanannya agak lebih tinggi dari pada gas panas didalam silinder sehingga mendorongnya keluar melalui katup e-e ke udara luar. Operasi ini di sebut proses pembilasan. Udara yang dimasukkan disebut udara bilas dan lubang tempat lewat udara masuk disebut lubang bilas.

Pada saat langkah torak naik, torak menutup lubang s-s maka katup buang e-e juga ditutup dan langkah kompresi dimulai. Proses motor Diesel 2 langkah ditunjukkan pada gambar berikut.

2.1.2 Klasifikasi Mesin Diesel

Mesin Diesel dapat dibagi menjadi beberapa kelompok, masing-masing dibedakan menurut operasi, metoda pengisian silinder, dan desain umum. Desain umum mencakup jumlah dan kedudukan silinder, metoda penginjeksian dan pembakaran bahan bakar, kecepatan, dan sebagainya.

Berdasarkan operasi, mesin Diesel dapat dibagi operasi tekanan konstan dan operasi kombinasi. Mesin dengan pembakaran yang dilakukan pada tekanan konstan adalah mesin besar injeksi udara kecepatan rendah. Sedangkan mesin diesel dengan proses kombinasi beroperasi dengan satu bagian terbakar pada volume konstan dan bagian yang lain terbakar pada tekanan yang mendekati konstan. Proses kombinasi ini khusus untuk mesin injeksi tanpa udara kecepatan menengah dan tinggi.

Menurut metoda pengisian, mesin Diesel dibagi menjadi mesin dua langkah dan mesin empat langkah. Mesin empat langkah dibagi lagi menjadi mesin diesel dengan pengisapan alamiah dan mesin pengisian lanjut (supercharged).

Berdasarkan desain umum, mesin dapat dibagi menjadi mesin tunggal dan mesin ganda. Mesin juga dibagi menjadi mesin horizontal, vertikal, sebaris, jenis

V, radian dan boxer. Klasifikasi mesin menurut kecepatannya dibagi mesin kecepatan rendah, menengah dan tinggi.

2.2 Sistem Pelumasan Mesin Diesel

Untuk mencegah atau mengurangi keausan diperlukan pelumsan yang baik. Berdasarkan zat pelumas, pelumasan dibagi menjadi :

Pelumasan Oli (Oil Lubrication)

Pelumasan Gemuk (Grease Lubrication)

Pelumasan Padat (Solid Lubrication)

Pelumasan Gas (Gases Lubrication)

Sedangkan cara pelumasannya dibedakan menjadi :

Pelumasan Manual

Pelumasan Semprot

Pelumasan Pistol Gemuk

Pelumasan Mangkok Gemuk

Pelumasan Tetes

Pelumasan Sumbu

Pelumasan Celup

Pelumasan Percik

Pelumasan Pompa Mekanik

Pelumasan Sendiri

2.2.1 Pelumasan Mesin

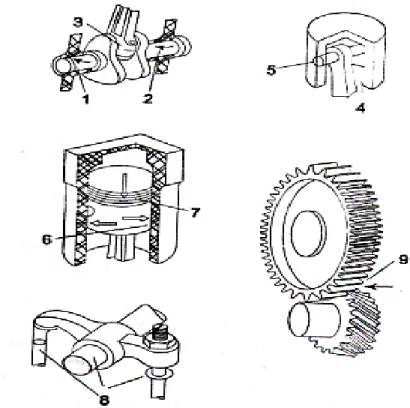

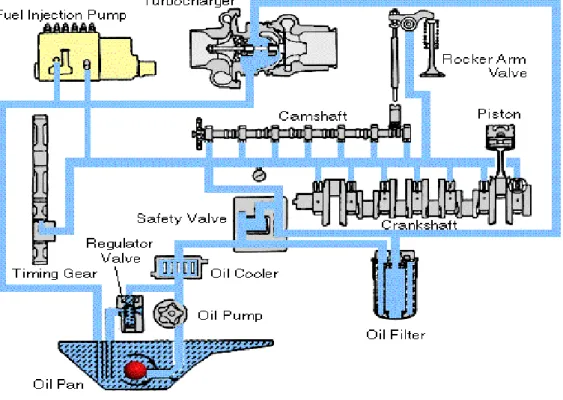

Pelumasan pada mesin sangat berperan dalam menjaga kondisi mesin karena komponen-komponen mesin saling bergesekan dan membutuhkan pelumasan. Komponen-komponen mesin yang membutuhkan pelumasan ditunjukkan seperti dalam gambar berikut:

Gambar 2. 3 Komponen utama mesin yang membutuhkan pelumasan

Keterangan :

1. Crank-shaft bearings 2. Crankpins

3. Big end of connecting rod 4. Small end of connecting rod 5. Bushes of gudgeon pin

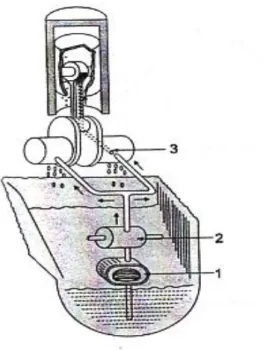

Sistem yang dipakai pada mesin diesel dan mesin pada umumnya yaitu sistem percik/splash, tekanan penuh (fully-pressurized system), dan sistem kombinasi. Selain itu ada juga sistem lain yaitu dry sump system dan wet sump system

Sistem pelumasan percik adalah pelumasan komponen mesin karena percikan oli yang disebabkan oleh komponen itu sendiri dan juga melumasi komponen lain yang ada diatasnya. Oli dipercikan keluar dari panci dengan menggunakan dipper atau alat mirip sendok ke bagian yang bergesekan. Ketika mesin beroperasi, crankshaft akan berputar dan connecting rod akan kontak dengan oli di panci sehingga oli akan ikut terbawa. Karena putaran yang cepat, oli akan terpercik ke bagian dinding silinder, permukaan dalam mesin, camshaft bearing dan timing gears.

Keterangan :

1. Panci oli/sump

2. Dippe

Sumber : Automotive Mechanics Hal. 254

Pada pelumasan sistem tekanan penuh, oli dipaksa dengan tekanan yang cukup untuk dapat menjangkau bagian-bagian yang memiliki clearance yang kecil dan sempit. Clearance antara permukaan dengan bagian mesin yang berputar umumnya kurang dari 0.001 mm sehingga sistem pelumasan percik tidak dapat menjangkaunya. Untuk dapat menjangkau ke bagian tersebut digunakan pompa oli yang dioperasikan oleh camshaft dan ditempatkan di panci oli. Sistem kerjanya yaitu oli dipompa dari panci oli dengan tekanan yang cukup melalui jalur oli. Kemudian oli keluar dan menjangkau distributor oli. Pipa dari distributor membawa oli ke bagian-bagian mesin.

Keterangan :

1. Pompa oli

2. Distributor

3. Main bearing of Crankshaft

Sumber : Automotive Mechanics Hal. 255

Sistem pelumasan kombinasi merupakan system yang paling banyak digunakan dalam pelumasan mesin. Pada sistem ini, beberapa bagian mesin dilumasi dengan sistem percik, sementara yang lainya dilumasi dengan sistem tekanan penuh

Gambar 2. 6 Sistem pelumasan pada engine

2.2.2 Pelumas

Minyak pelumas merupakan pendukung operasi mesin yang sangat penting. Minyak tersebut seperti darah pada tubuh manusia. Fungsi lain minyak pelumas antara lain :

a. Pencegah gesekan, artinya gesekan langsung antara komponen mekanik bisa dihindari karena terhalang oleh pelumas.

b. Pencegah korosi, pelumas melindungi komponen mekanik dari pengaruh lingkungan yang bersifat korosif.

c. Peredam getaran, getaran-getaran yang timbul dari kerja mesin atau komponen mekanik diserap/diredam oleh pelumas.

d. Pemisah elemen-elemen mesin

e. Pendingin, jika ada komponen mekanik yang saling bergesekan pasti menimbulkan panas, dengan adanya pelumas komponen tersebut mengalami pendinginan sehingga komponen tersebut bisa terus bekerja. f. Perapat atau sil, pelumas sebagai pengaman supaya fluida tidak bocor ke

tempat yang tidak diinginkan.

g. Pembawa Kotoran, seperti sistem pelumasan panci pada mesin, kotoran yang timbul akibat gesekan antar komponen mekanik, debu yang menempel dan lai-lain akan terbawa oleh pelumas.

h. Pencuci, jika kita membersihkan komponen mekanik atau alat lainnya, kotoran yang menempel pada komponen tersebut akan mudah dihilangkan.

Pelumas yang digunakan dalam mesin terbagi menjadi dua yaitu minyak pelumas cair (lubricant) dan berbentuk pasta (grease). Minyak pelumas dapat dibuat dari bahan-bahan sebagai berikut :

a. Minyak dasar mineral, berasal dari tambang minyak, dibuat dengan cara penyulingan. Pada saat ini sebagian besar minyak pelumas dibuat dari bahan tersebut. Untuk masa yang akan datang, jika persediaan minyak bumi makin menipis pembuatan minyak pelumas akan bergeser ke bahan yag lain misalnya minyak sintesis, nabati dan hewani.

b. Minyak dasar hayati , merupakan bahan minyak pelumas yang cukup bagus, namun jumlahnya belum dapat mencukupi kebutuhan minyak pelumas. Minyak pelumas yang dibuat dari minyak dasar hayati dapat berasal dari :

Tumbuh-tumbuhan (nabati), seperti jarak, kopra, kelapa sawit dan lain-lainnya.

Dapat juga berasal dari lemak hewan (hewani).

c. Minyak dasar sintesis, yaitu bahan-bahan yang dipergunakan sebagai dasar membuat minyak pelumas. Dalam prakteknya minyak dasarnya merupakan minyak hayati atau mineral, bahan tambahnya berasal dari bahan-bahan kimia.

d. Oli Bekas (Waste Oil), yaitu oli bekas pemakaian yang mengalami daur ulang untuk digunakan kembali sebagai pelumas.

Minyak pelumas mempunyai berbagai karakteristik. Spesifikasi untuk pelumas biasanya harus memenuhi karakteristik yang meliputi viskositas, index viscosity, flash point, pour point dan total base number .

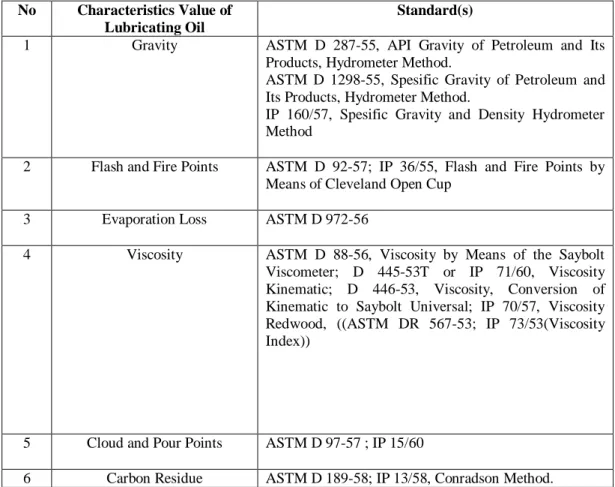

Spesifikasi mutu minyak pelumas selalu mengalami perubahan. Faktor yang mendorong terjadinya perubahan mutu minyak pelumas, antara lain perubahan desain dan konstruksi mesin serta kemajuan teknologi kimia. Faktor lain seperti memperpanjang masa penggantian minyak pelumas motor, kebijaksanaan dalam penghematan energi, dan peraturan-peraturan tentang pencemaran udara akibat gas buang kendaraan bermotor juga memberikan kontribusi yang cukup besar terhadap perubahan mutu dan formulasi minyak pelumas. Karakteristik dan standar pelumas ditunjukkan seperti tabel berikut. Tabel 2. 1 Nilai karakteristik dan standar pelumas

No Characteristics Value of

Lubricating Oil

Standard(s)

1 Gravity ASTM D 287-55, API Gravity of Petroleum and Its

Products, Hydrometer Method.

ASTM D 1298-55, Spesific Gravity of Petroleum and Its Products, Hydrometer Method.

IP 160/57, Spesific Gravity and Density Hydrometer Method

2 Flash and Fire Points ASTM D 92-57; IP 36/55, Flash and Fire Points by

Means of Cleveland Open Cup

3 Evaporation Loss ASTM D 972-56

4 Viscosity ASTM D 88-56, Viscosity by Means of the Saybolt

Viscometer; D 445-53T or IP 71/60, Viscosity Kinematic; D 446-53, Viscosity, Conversion of Kinematic to Saybolt Universal; IP 70/57, Viscosity Redwood, ((ASTM DR 567-53; IP 73/53(Viscosity Index))

5 Cloud and Pour Points ASTM D 97-57 ; IP 15/60

ASTM D 542-58T; IP 14/45, Ramsbottom Method.

7 Color ASTM D 1500-58T, ASTM Color of Petroleum

Products.

IP 1752, Colour by the Lovibond Tintometer.

8 Neutralization Number ASTM D 974-55T, by Color-Indicator Titration.

ASTM D 664-54, by Potentiometric Titration.

9 Saponification Number

Petroleum Products

ASTM D 94-55T, by Color Indicator Titration. ASTM D 939-54, by Potentiometric Titration.

10 Aniline Point of Petroleum

Products

ASTM D 611-55T; IP 2/56 11 Ash Content of Petroleum Oils ASTM D 482-46 ; IP 4/6 12 Corrosion Test for Lubricating

Oils-Copper

ASTM D 130-55T; IP 154/59, for Petroleum Products at 100 0F

ASTM D 989-51, for Insulating Oils at 122 0F and 212

0

F.

ASTM D 1261-55, for Lubricating Grease at 210 0F

13 Precipitaion Number ASTM D 91-52

14 Pentane and Benzene Insoluble ASTM D 893-60T

15 Water in Petroleum Products

and Other Bituminous Materials

ASTM D 95-58

Sumber : Modul III Monitoring Pelumas

Tinggi rendahnya mutu minyak pelumas ditentukan dengan menguji minyak pelumas tersebut. Untuk menentukan spesifikasi minyak pelumas ditentukan oleh pabrik pembuat, asosiasi, nasional dan internasional. Macam-macam dari standar minyak pelumas adalah sebagai berikut :

a. Standar asosiasi pelumas

Pada awal produksinya, minyak pelumas belum digolongkan menurut karakteristik masing-masing. Untuk memudahkan pengelolaan dan standardisasinya, perkumpulan ahli teknik otomotif (Society of Automotive Engineer) pada tahun 1912 mulai menstandarkan dan mengklasifikasikan minyak pelumas, antara lain minyak pelumas dengan klasifikasi SAE 20, SAE 30, SAE

40, SAE 50, dan lain sebagainya. Asosiasi lain yang juga membuat standar pelumas yaitu:

ASTM : American Society Of Testing Material

API : American Petroleum Institute

IP : Institute of Petrolium

JASO : Japanese Automobile Standard Organisation

JAMA : Japan Automobile Manufacturer Association

b. Pelumas standar pabrik

Jenis dan macam minyak pelumas berdasarkan markah dagang atau standar pabrik sangat banyak. Minyak pelumas tersebut walaupun berbeda-beda markah dagangnya, ada beberapa jenis minyak pelumas yang memiliki standar yang sama. Minyak pelumas standar pabrik yang beredar di masyarakat antara lain: Mesran, Meditran, Omega, Tellus, Chevron, Rottela, Tonna, Macoma, Turbo, Megalube, Exxon, Titan, Penzoil, SPC, Duralube, Idematsu, Evalube, Conoco, Top 1, STP, Agip, Federal, Yamalube, Sprinta, Caltex, Fuch, Hydroclear, Shell dan lain sebagainya.

c. Standar Base Oil d. Standar Kekentalan

e. Standar Kualitas Pelayanan Pelumas

Standar yang didasarkan pada jenis pemakaian dan jenis beban. Standar ini ditentukan oleh API, misalnya API CG/SH. Tanda C merupakan singkatan compression, pembakaran bakan bakar dengan kompresi adalah mesin Diesel.

Tanda S merupakan singkatan dari spark ( loncatan bunga api ), pembakaran bahan bakar dengan loncatan bunga api adalah mesin bensin. Pelumas mesin Diesel diberi kode C dilanjukan dengan huruf A, B, C, D dst . Pelumas mesin bensin diberi kode S dilanjukan dengan huruf A, B, C, D dst.

f. Standar peringkat (grade) pelumas

Berdasarkan peringkatnya, minyak pelumas digolongkan menjadi minyak pelumas mono grade dan multy grade. Minyak pelumas peringkat tunggal (mono grade) adalah minyak pelumas yang hanya memiliki karakteristik viskositas tunggal. Misalnya : SAE 20, SAE 30, SAE 40, SAE 60, SAE 10W, SAE 15W, SAE 5W.

Minyak pelumas peringkat ganda (multy grade) adalah minyak pelumas yang memiliki karakteristik viskositas ganda, bisa digunakan pada dua kondisi iklim, seperti tropis dan dingin (winter). Misalnya: SAE 5W – 50, SAE 15W – 40, SAE 20W – 50.

g. Standar penggunaan pelumas

Berdasarkan penggunaannya, minyak pelumas digolongkan menjadi: minyak pelumas mesin (engine oil), minyak pelumas transmisi (transmission oil), minyak hidraulik (hydraulic oil), minyak transformer (transformer oil), dan minyak potong (cutting oil).

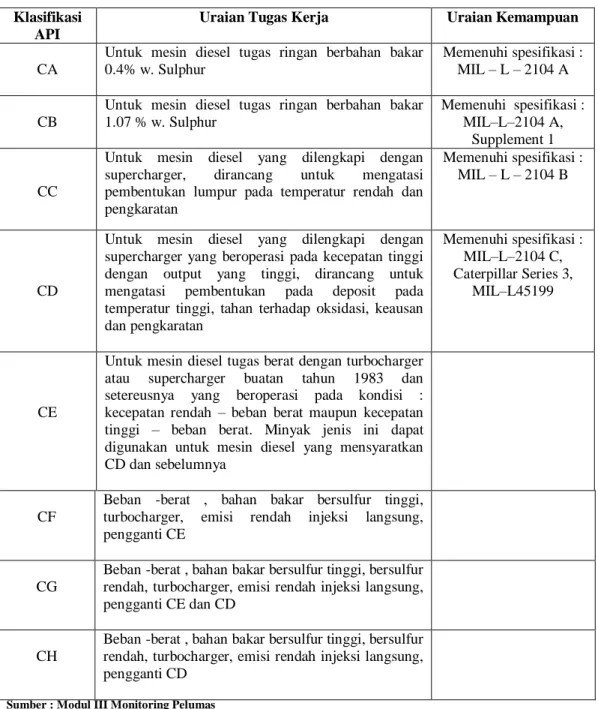

2.2.3 Pelumas Mesin

Sistem penggolongan menurut standard untuk pelumas mesin dikenal dengan ”API Engine Oil Performance and Engine Service Classification for

Crankcase Oils”. Dengan sistem ini minyak pelumas untuk mesin bensin, diesel dan roda gigi di klasifikasikan berbeda dengan kode tertentu.

Tabel 2. 2 API Engine Oil Performance And Engine Service Classification For Crankcase Oil Table

Klasifikasi API

Uraian Tugas Kerja Uraian Kemampuan

CA

Untuk mesin diesel tugas ringan berbahan bakar 0.4% w. Sulphur

Memenuhi spesifikasi : MIL – L – 2104 A

CB

Untuk mesin diesel tugas ringan berbahan bakar 1.07 % w. Sulphur

Memenuhi spesifikasi : MIL–L–2104 A,

Supplement 1

CC

Untuk mesin diesel yang dilengkapi dengan

supercharger, dirancang untuk mengatasi

pembentukan lumpur pada temperatur rendah dan pengkaratan

Memenuhi spesifikasi : MIL – L – 2104 B

CD

Untuk mesin diesel yang dilengkapi dengan supercharger yang beroperasi pada kecepatan tinggi dengan output yang tinggi, dirancang untuk

mengatasi pembentukan pada deposit pada

temperatur tinggi, tahan terhadap oksidasi, keausan dan pengkaratan Memenuhi spesifikasi : MIL–L–2104 C, Caterpillar Series 3, MIL–L45199 CE

Untuk mesin diesel tugas berat dengan turbocharger

atau supercharger buatan tahun 1983 dan

setereusnya yang beroperasi pada kondisi : kecepatan rendah – beban berat maupun kecepatan tinggi – beban berat. Minyak jenis ini dapat digunakan untuk mesin diesel yang mensyaratkan CD dan sebelumnya

CF

Beban -berat , bahan bakar bersulfur tinggi, turbocharger, emisi rendah injeksi langsung, pengganti CE

CG

Beban -berat , bahan bakar bersulfur tinggi, bersulfur rendah, turbocharger, emisi rendah injeksi langsung, pengganti CE dan CD

CH

Beban -berat , bahan bakar bersulfur tinggi, bersulfur rendah, turbocharger, emisi rendah injeksi langsung, pengganti CD

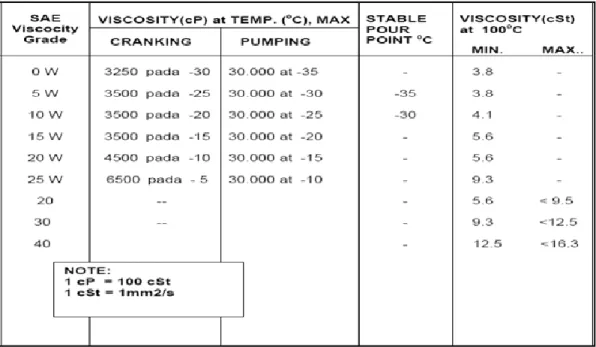

Disamping menurut mutu, minyak pelumas ditentukan pula menurut kekentalannya. Kekentalan minyak pelumas mesin ditentukan menurut penggolongan SAE dengan tingkat kekentalan sebagai berikut :

Tabel 2. 3 SAE Viscosity Grade For Engine Oils – SAE J300 JUN 89

Sumber : FOWA Understanding Hal. 32

2.3 Teknik dan Strategi Perawatan

Teknik perawatan berasal dari bahasa Inggris maintenance engineering. Secara etimologi terdiri dari kata maintenance dan engineering. Maintenance dapat diartikan sebagai suatu kegiatan penjagaan sesuatu hal pada kondisi yang sempurna. Engineering dapat diartikan sebagai penerapan prinsip – prinsip ilmu pengetahuan pada praktek berupa perancangan dan operasi struktur, peralatan dan sistem. Dengan demikian secara terminologis, teknik perawatan/maintenance engineering dapat diartikan sebagai penerapan ilmu pengetahuan yang bertujuan untuk menjaga kondisi suatu peralatan atau mesin dalam kondisi yang sempurna.

Kerusakan mesin dalam suatu instalasi industri dapat mengakibatkan masalah yang sangat besar dan mahal. Untuk mengurangi masalah – masalah ini, maka perawatan dan perbaikan perlu diterapkan. Ada beberapa mesin yang memiliki tingkat kritis tinggi sehingga pemilihan strategi perawatan disesuaikan dengan kondisi dan tuntutan mesin tersebut. Dalam pelaksanaanya, strategi teknik perawatan terbagi menjadi beberapa jenis :

Perawatan terencana, termasuk Preventive Maintenance yang meliputi perawatan berkala, perawatan prediktif, total productive, dll

Perawatan tidak terencana, yaitu perawatan berdasarkan kerusakan (breakdown maintenance)

2.3.1 Breakdown Maintenance

Breakdown maintenance dapat diartikan sebagai strategi perawatan dengan cara mesin dioperasikan hingga rusak kemudian baru diperbaiki. Strategi ini sangat kasar, kurang baik, dapat mengakibatkan biaya perawatan tinggi, kehilangan produksi karena berhentinya mesin, keselamatan kerja tidak terjamin, kondisi mesin tidak dapat diketahui, dan tidak dapat merencanakan waktu, tenaga serta biaya perawatan. Metode ini disebut juga sebagai failure based maintenance atau perawatan berdasarkan kerusakan.

Strategi ini kurang sesuai untuk mesin-mesin yang memiliki tingkat kritis tinggi dan hanya sesuai untuk mesin-mesin dan alat sederhana.

2.3.2 Perawatan Berkala

Perawatan terjadwal atau perawatan berkala merupakan bagian dari perawatan preventif yaitu perawatan untuk mencegah kerusakan lebih lanjut. Perawatan berkala merupakan strategi dengan tujuan untuk mencegah terjadinya kerusakan lebih lanjut yang dilakukan secara periodik dalam rentang waktu tertentu. Strategi perawatan ini disebut juga perawatan berdasarkan waktu atau time based maintenance. Rentang waktu perawatan ditentukan berdasarkan pengalaman atau rekomendasi dari pabrik pembuat mesin yang bersangkutan. Kekurangannya, jika rentang waktu perawatan terlalu pendek akan mengganggu waktu produksi dan dapat meningkatkan resiko kesalahan yang timbul karena kekurangcermatan teknisi dalam memasang kembali bagian-bagian yang diperbaiki serta kemungkinan adanya kontaminan yang masuk ke dalam sistem. Jika rentang waktu terlalu lama kemungkinan mesin akan mengalami kerusakan sebelum tiba waktu perawatan. Selain itu, jika kondisi mesin atau bagian mesin masih baik dan menurut jadwal harus sudah diganti atau diperbaiki maka akan menimbulkan kerugian.

Total productive maintenance merupakan jenis dari perawatan yang di gagas oleh Jepang. Jenis perawatan ini menggabungkan antara quality control dengan maintenance. Dan pada saat ini telah pula dikembangkan system perawatan yang mengandalkan teknologi terkini seperti Reliability Centered Maintenance (RCM), Computer Management Maintenance System (CMMS), dan Intelegensia Maintenance System (IMS)

2.3.3 Perawatan Prediktif

Perawatan prediktif juga merupakan bagian dari perawatan preventif. Perawatan prediktif ini diartikan sebagai strategi perawatan yang mana perawatannya didasarkan atas kondisi mesin itu sendiri. Untuk menentukan kondisi mesin dilakukan pemeriksaan atau monitoring secara rutin. Jika terdapat tanda gejala kerusakan segera diadakan tindakan perbaikan untuk mencegah kerusakan lebih lanjut. Jika tidak terdapat gejala kerusakan, pemantauan terus dilakukan supaya jika terjadi gejala kerusakan diketahui sedini mungkin. Perawatan prediktif disebut juga sebagai perawatan berdasarkan kondisi mesin atau condition based maintenance, disebut juga sebagai monitoring kondisi mesin atau machinery condition monitoring.

Monitoring kondisi mesin dapat diartikan sebagai menentukan kondisi mesin dengan cara memeriksa kondisi mesin secara rutin. Dengan cara pemeriksaan secara rutin, kondisi mesin dapat diketahui sehingga keandalan mesin dan keselamatan kerja terjamin. Dilihat dari biaya perawatan, tingkat kesulitan, dan waktu berhentinya mesin, perawatan prediktif atau metode monitoring kondisi mesin yang paling menguntungkan. Secara garis besar ada beberapa metode dalam monitoring atau pemantauan kondisi mesin antara lain:

Monitoring visual

Monitoring kinerja

Monitoring geometris

Monitoring getaran

Monitoring visual diartikan sebagai menaksir atau menentukan kondisi mesin dengan cara menggunakan kemampuan panca indera yang meliputi rasa, bau, pandang, dengar, dan sentuh. Karena telah makin berkembangnya peralatan monitoring, monitoring visual dapat dilengkapi dengan mikroskop, boroscope/fiberscope, fotografi, termografi dan lain-lainnya. Mikroskop digunakan untuk membantu melihat partikel yang sangat kecil. Boroscope / fiberscope untuk melihat bagian/komponen yang letaknya sulit dilihat secara langsung, sedangkan fotografi untuk membuat dokumen gambar. Peralatan ini digunakan untuk membantu monitoring visual agar dapat mendeteksi mesin dengan lebih tepat.

Monitoring kinerja (performance monitoring) merupakan teknik monitoring yang mana kondisi mesin ditentukan dengan cara memeriksa atau mengukur parameter kinerja mesin tersebut, antara lain; temperature, tekanan, debit, kecepatan, torsi dan tenaga. Monitoring ini dapat dilakukan pada mesin yang sedang berjalan, mesin yang baru atau mesin yang telah selesai dirakit atau mesin yang telah selesai di overhaul atau diperbaiki. Untuk menentukan kondisi mesin dengan memonitor kerjanya, analisis dilakukan dengan cara dibandingkan dengan kinerja yang telah distandarkan. Jika hasil monitoring lebih kecil dari standar, maka diperlukan pemeriksaan kembali untuk mengetahui kesalahan-kesalahan yang terjadi.

Monitoring geometris merupakan teknik monitoring yang bertujuan untuk mengetahui penyimpangan geometris yang terjadi pada mesin. Secara operasional, monitoring geometris meliputi pengukuran kedataran (leveling), pengukuran kesebarisan (alignment), dan kesejajaran (paralellisme).

Monitoring getaran yaitu memeriksa dan mengukur parameter getaran secara rutin dan terus menerus. Getaran dapat terjadi karena adanya kerusakan pada poros, bantalan, roda gigi, kurang kencangya sambungan, kurang lancarnya pelumasan, kurang tepatmya pemasangan transmisi dan juga disebabkan karena ketidakseimbangannya elemen mesin yang berputar. Kerusakan-kerusakan seperti ini akan menimbulkan getaran yang cukup besar. Dengan memonitor getaran yang terjadi, kerusakan mesin dapat dideteksi secara dini dan akhirnya kerusakan lebih jauh dapat dicegah. Parameter getaran yang dapat diukur dan di monitor antara lain percepatan getaran, kecepatan getaran dan langkah getaran. Parameter getaran lain yaitu frekuensi, phase, spike energy dan shock pulsa. Tingkat kerusakan dan penyebab terjadinya getaran dapat dianalisis dengan cara dibandingkan dengan standar yang diijinkan dan mendeskripsikan sinyal-sinyal getaran yang terjadi. Dengan mendeskripsikan sinyal yang terjadi, penyebab timbulnya getaran dapat dilacak.

Monitoring minyak pelumas dilakukan karena minyak pelumas sebagai darahnya mesin dan merupakan satu bagian sistem pelumasan yang penting. Salah satu fungsi minyak pelumas tersebut adalah sebagai pembawa kontaminan yang terjadi didalam mesin. Dengan demikian pemeriksaan kondisi minyak pelumas diketahui dari partikel yang ada didalamnya dan selanjutnya kondisi mesin dapat ditentukan.

Pemeriksaan minyak pelumas dilakukan secara berkala dan terus menerus, metode ini di sebut SOS (Scheduled Oil Sampling). Monitoring kondisi mesin melalui pemeriksaan minyak pelumas secara berkala dapat meningkatkan keandalan mesin dan mengurangi biaya perawatan.

2.4 Konsep Analisa Pelumas

Analisa pelumas merupakan salah satu program dari predictive maintenance. Program ini ditujukan untuk memonitor kondisi peralatan dan mendeteksi gejala kerusakan secara dini.

Konsepnya, mengambil sample pelumas secara berkala untuk selanjutnya dilakukan analisa di laboratorium untuk melihat perubahan – perubahan kondisi dari pelumas berdasarkan parameter yang sudah ditentukan.

2.4.1 Teknik dan Parameter Analisa Pelumas

Teknik yang digunakan dalam monitoring minyak pelumas antara lain.

Pengujian kekentalan (viscosity test)

Pengujian penghitungan partikel (particle counting test)

Pengujian kuantifier partikel (particle quatifier test)

Test butiran keausan ( wear debrist test)

Test bilangan keasaman/TBN (total base number)

Tes gelembung (buble test)

Pengujian ferrografi (ferrography test)

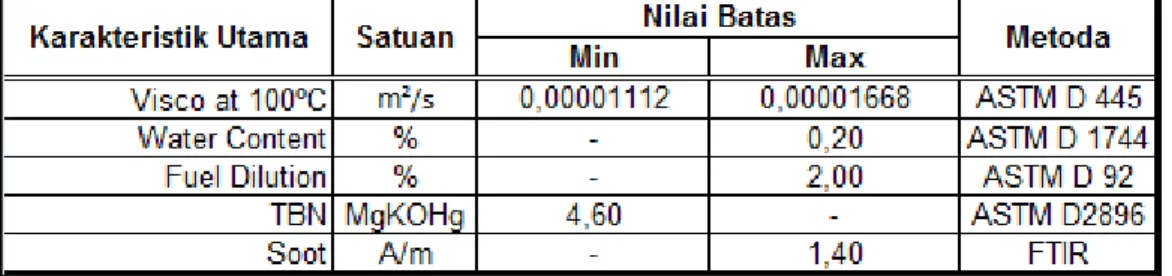

Ada beberapa parameter yang dijadikan acuan dalam melakukan analisa pelumas, seperti diperlihatkan pada tabel di bawah ini:

Tabel 2. 4 Tabel parameter analisa pelumas dilihat dari karakteristik fisika

Sumber : Uji Pelumas PT.Corelab Indonesia

Tabel 2. 5 Tabel parameter analisa pelumas dilihat dari kandungan logam

Sumber : Uji Pelumas PT.Corelab Indonesia

2.4.2 Dasar Analisa Pelumas

Dasar analisa pelumas digunakan untuk mengukur dan mengevaluasi kandungan keausan logam dan kontaminasi pada oli. Trend hasil keausan logam dapat menentukan secara tepat problem yang sedang terjadi. Kontaminasi pada pelumas dapat digunakan untuk menentukan apakah pelumas tersebut dapat digunakan kembali dan juga dapat digunakan untuk menentukan dengan tepat penyebab problem yang terjadi dengan hasil tes yang lain.

Kandungan logam pada pelumas berasal dari komponen yang mengalami keausan akibat bergesekkan dengan komponen lain atau karena fatigue menahan beban yang terlalu berat. Berikut tabel sumber kandungan logam pada mesin :

Tabel 2. 6 Tabel sumber kandungan logam pada pelumas

Sumber : Panduan Analisa PAP,United Tractors

Selain kontaminasi karena adanya kandungan logam, dalam analisa pelumas bisa melihat perubahan fisika dari pelumas seperti perubahan viskositas, adanya kandungan air dan bahan bakar, menurunnya nilai Total Base Number serta munculnya soot atau jelaga pada pelumas.

Viskositas atau kekentalan oil merupakan property yang penting bagi pelumas. Kekentalan pelumas bisa naik atau turun, kekentalan akan naik jika pelumas terkontaminasi dengan jelaga dari bahan bakar, adanya pembakaran tidak sempurna, kebocoran pada cylinder head gasket, temperature kerja yang tinggi dan pemakaian umur pelumas yang berlebihan. Kekentalan pelumas juga bisa

turun atau rendah dikarenakan oleh penurunan fungsi aditif, tercampur dengan bahan bakar dan penggunaan SAE yang salah.

Kandungan air dan bahan bakar bisa mempengaruhi karakeristik pelumas. Kandungan air pada pelumas mengindikasikan adanya kontaminasi dari luar, karena kondensasi dan kebocoran air pendingin karena silinder head retak atau oil cooler bocor. Bahan bakar bisa tercampur ke pelumas dikarenakan nozzle rusak, pembakaran tidak sempurna, engine sring hidup pada putaran rendah dan perbandingan campuran udara dan bahan bakar yang tidak tepat.

Nilai TBN akan turun dikarenakan oleh kandungan sulfur yang tinggi pada bahan bakar, overheating , umur pelumas yang berlebihan, dan salah menggunakan tipe oli.

Jumlah jelaga pada pelumas mesin diesel adalah ukuran terbaik untuk mengetahui efisiensi pembakaran. Kenaikan kadar jelaga dalam pelumas disebabkan oleh pembakaran tidak sempurna, penyetelan injektor atau nozzle yang tidak benar, saringan udara buntu sehingga asupan udara ke intake manifold sedikit dan bahan bakar yang banyak. Selain itu juga bisa disebabkan oleh keausan pada ring piston.