i

PEMBUATAN KARBOKSIMETIL SELULOSA DARI

SELULOSA MIKROBIAL (NATA DE CASSAVA)

RHAMA RAKHMATULLAH

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Karboksimetil Selulosa dari Selulosa Mikrobial (Nata de cassava) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2015 Rhama Rakhmatullah NIM F34100057

ABSTRAK

RHAMA RAKHMATULLAH. Pembuatan Karboksimetil Selulosa dari Selulosa Mikrobial (Nata de cassava). Dibimbing oleh KHASWAR SYAMSU.

Pemanfaatan selulosa mikrobial dari nata de cassava sebagai karboksimetil selulosa (CMC) memberikan suatu alternatif bahan baku selulosa dalam pembuatan CMC. Tujuan dari penelitian ini adalah untuk mendapatkan CMC dari nata de cassava dan mendapatkan konsentrasi larutan natrium hidroksida (NaOH) terbaik dalam proses alkalisasi guna menghasilkan CMC dengan karakteristik yang memenuhi syarat terbaik dilihat dari parameter derajat substitusi (ds), kemurnian CMC, pH larutan, kadar NaCl, kadar air dan viskositas larutan CMC. Metode pembuatan CMC terdiri dari proses alkalisasi dan eterifikasi. Proses alkalisasi menghasilkan alkali selulosa yang memiliki reaktifitas lebih tinggi dibanding selulosa. Eterifikasi merupakan proses penukaran gugus hidroksil dengan gugus karboksil. Proses alkalisasi dalam penelitian ini menggunakan konsentrasi natrium hidroksida 30%, 35%, dan 40%. Berdasarkan penelitian ini didapatkan produk CMC yang terbaik menggunakan konsentrasi natrium hidroksida 35% dengan karakteristik derajat substitusi 0.9613, kadar air 6.4228% , pH larutan 7.97, viskositas 148.52 cP, kadar NaCl 0.0291%, dan kemurnian CMC 93.58%.

Kata kunci: alkalisasi, karboksimetil selulosa, nata de cassava, selulosa mikrobial, viskositas

ABSTRACT

RHAMA RAKHMATULLAH. Syntesis Carboxymethyl Cellulose from Microbial Cellulose (Nata de cassava). Supervised by KHASWAR SYAMSU.

Utilization of microbial cellulose from nata de cassava as carboxymethyl cellulose (CMC) provide an alternative raw material of cellulose in manufacturing CMC. The purpose of this study is to investigate carboxymethyl cellulose manufacturing process using nata de cassava and to determine the best concentration of natrium hydroxide solution in alkalization to produce the CMC with the characteristics that qualified, characterized from the parameter degree of substitution (ds), purity, acidity, concentration of sodium chloride (NaCl), moisture and viscosity of CMC solution. The methods of manufacturing CMC are alkalization and etherification process. Alkalization produces alkali cellulose which has a higher reactivity than cellulose. Etherification is an exchange process of hydroxyl group with carboxyl group. In this research, natrium hydroxide with concentration 30%, 35%, and 40% were used in alkalization. Based on this research, the best product was made using natrium hydroxide concentration 35% with the characteristics of the degree of substitution is 0.9613, moisture 6.4228%, acidity 7.97, viscosity 148.52 cP, NaCl content 0.0291%, and purity 93.58%. Keywords: alkalization, carboxymethyl cellulose, microbial cellulose, nata de

iii Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PEMBUATAN KARBOKSIMETIL SELULOSA DARI

SELULOSA MIKROBIAL (NATA DE CASSAVA)

RHAMA RAKHMATULLAH

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PRAKATA

Puji serta syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2014 sampai Desember 2014 ini ialah Teknologi Bioindustri, dengan judul Pembuatan Karboksimetil Selulosa dari Selulosa Mikrobial (Nata de cassava).

Terima kasih penulis sampaikan kepada :

1. Prof. Dr. Ir. Khaswar Syamsu, M.Sc. selaku dosen pembimbing atas bimbingan, bantuan, serta motivasi yang telah diberikan.

2. Prof. Dr. Ir. Erliza Noor dan Dr. Prayoga Suryadarma, S.TP. MT. sebagai dosen penguji.

3. Seluruh dosen dan staff Departemen Teknologi Industri Pertanian 4. Seluruh laboran Departemen Teknologi Industri Pertanian yang telah

banyak membantu dan membimbing penulis selama melaksanakan penelitian.

5. Bapak Ibnu Suhud dan Ibu Sri Mulyani serta mba Shinta Saviawijaya yang selalu memberikan semangat, doa, dukungan, perhatian dan kasih sayangnya

6. Teman-teman di pondok Wina dan pondok Agathis serta teman-teman TIN 47 atas kebersamaan, perjuangan, semangat dan doa yang diberikan

Semoga karya ilmiah ini bermanfaat.

Bogor, Maret 2015 Rhama Rakhmatullah

vii

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 4

Limbah Ubi Kayu 4

Selulosa 5

Selulosa Bakterial 6

Karboksimetil Selulosa 8

METODE 9

Alat dan Bahan 9

Prosedur Penelitian 10

HASIL DAN PEMBAHASAN 11

Selulosa Mikrobial 11

Proses Karboksimetilasi 13

Karakterisasi Karboksimetil Selulosa 15

Perbandingan CMC dari Nata de cassava dengan Sumber Selulosa Lain dan

Standar SNI 25

SIMPULAN DAN SARAN 26

Simpulan 26

Saran 26

DAFTAR PUSTAKA 26

LAMPIRAN 30

DAFTAR TABEL

1 Analisis proksimat limbah cair pengolahan tepung tapioka 4

2 Analisis proksimat selulosa mikrobial bubuk nata de cassava 12

3 Karakteristik CMC dari Nata de cassava, Nata de coco dan Eceng

Gondok serta Standar SNI 25

DAFTAR GAMBAR

1 Supramolekul selulosa 5

2 Struktur selulosa 6

3 Struktur karboksimetil selulosa 8

4 Karboksimetil selulosa nata de cassava 15

5 Hubungan konsentrasi natrium hidroksida terhadap derajat substitusi 15

6 Hubungan konsentrasi natrium hidroksida terhadap pH larutan

karboksimetil selulosa 1 % 17

7 Hubungan konsentrasi natrium hidroksida terhadap kadar

karboksimetil selulosa 18

8 Hubungan konsentrasi natrium hidroksida terhadap kadar sodium

klorida 19

9 Hubungan konsentrasi natrium hidroksida terhadap viskositas larutan

CMC 1% 20

10 Pengaruh konsentrasi natrium hidroksida terhadap derajat substitusi

dan kemurnian karboksimetil selulosa 21

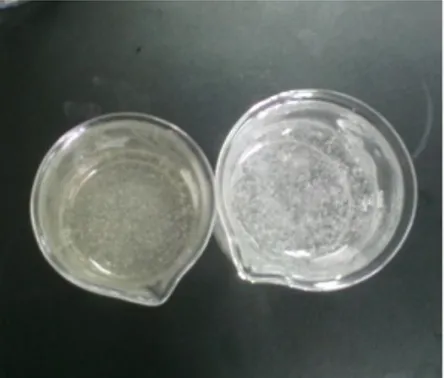

11 Larutan CMC (NaOH 30%) 1% 22

12 Larutan CMC nata de cassava (kiri) dan larutan CMC komersil

(kanan) 23

13 Hubungan konsentrasi natrium hidroksida terhadap kadar air

karboksimetil selulosa 23

14 Hasil spektrum FTIR sampel CMC (NaOH 35%) dan selulosa

mikrobial 24

DAFTAR LAMPIRAN

1 Prosedur pengujian proksimat 30

2 Prosedur karakterisasi karboksimetil selulosa 30

3 Data uji viskositas larutan karboksimetil selulosa 1% 33

4 Contoh perhitungan viskositas larutan CMC 1% 33

5 Uji keragamaan viskositas larutan karboksimetil selulosa 1% 34

6 Uji homogenitas ragam (Bartlett) viskositas larutan karboksimetil

selulosa 1% 34

7 Uji post hoc (Bonferroni) viskositas larutan karboksimetil selulosa 1%

(SPSS) 34

8 Data uji derajat substitusi karboksimetil selulosa 35

9 Contoh perhitungan derajat substitusi 35

ix

11 Uji homogenitas ragam (Bartlett) derajat substitusi karboksimetil

selulosa 36

12 Uji post hoc (Bonferroni) derajat substitusi karboksimetil selulosa

(SPSS) 36

13 Data pH larutan karboksimetil selulosa 1% 37

14 Uji keragaman pH larutan karboksimetil selulosa 1% 37

15 Uji homogenitas ragam (Bartlett) pH larutan karboksimetil selulosa

1% 37

16 Data uji kadar air karboksimetil selulosa 38

17 Contoh perhitungan kadar air karboksimetil selulosa 38

18 Uji keragaman kadar air karboksimetil selulosa 38

19 Uji homogenitas ragam (Bartlett) kadar air karboksimetil selulosa 39

20 Uji post hoc (Bonferroni) kadar air karboksimetil selulosa (SPSS) 39

21 Data uji kadar sodium klorida 39

22 Contoh perhitungan kadar sodium klorida 40

23 Uji keragaman kadar sodium klorida 40

24 Uji homogenitas ragam (Bartlett) kadar sodium klorida 41

25 Uji post hoc (Bonferroni) kadar sodium klorida (SPSS) 41

26 Data uji kadar karboksimetil selulosa 42

27 Contoh perhitungan kadar karboksimetil selulosa 42

28 Uji keragaman kadar karboksimetil selulosa 42

29 Uji homogenitas ragam (Bartlett) kadar karboksimetil selulosa 43

30 Uji post hoc (Bonferroni) kadar karboksimetil selulosa (SPSS) 43

31 Data viskositas larutan CMC komersil 44

32 Hasil uji Fourier Transform Infrared (FTIR) karboksimetil selulosa 45

PENDAHULUAN

Latar BelakangKarboksimetil selulosa (CMC) merupakan salah satu produk turunan dari selulosa yang disintesis melalui proses eterifikasi. CMC merupakan eter polimer selulosa yang bersifat anionik, berwarna putih hingga kekuningan, tidak berbau, tidak berasa, tidak beracun, bersifat biodegradable dan higroskopis. Penampakan CMC komersil umumnya seperti tepung dengan warna putih bersih. CMC dapat larut dalam air namun tidak larut dalam pelarut organik. Karboksimetil selulosa merupakan senyawa serbaguna yang memiliki sifat penting seperti kelarutan, reologi, dan adsorpsi di permukaan (Aprilia 2009).

Saat ini karboksimetil selulosa telah banyak digunakan dalam berbagai industri dan memiliki peran yang penting dalam pengaplikasiannya. CMC dalam industri pangan digunakan sebagai bahan tambahan yang berfungsi sebagai penstabil, pengemulsi, dan pengental. Contoh aplikasinya adalah pada pembuatan ice cream, minuman susu, roti, salad, ice pop. Penggunaan CMC dalam pembuatan ice cream adalah sebagai penstabil untuk mencegah pertumbuhan kristal es. CMC juga banyak dimanfaatkan dalam bidang non pangan diantaranya dalam bidang kosmetik, tekstil, kertas, perekat, insektisida, cat, keramik, litografi dan detergen (Glicksman and Robert di dalam Furia 1972).

Kebutuhan karboksimetil selulosa di Indonesia cukup banyak, namun tingkat produksi CMC sendiri di Indonesia masih sangat rendah. Tahun 2012 Indonesia mengimpor karboksimetil selulosa sebesar 8118.664 ton dengan total biaya sebesar $ 28.085.555 dan mengekspor karboksimetil selulosa sebesar 136.25 ton dengan harga ekspor sebesar $ 483.505 (Badan Pusat Statistik 2014).

Karboksimetil selulosa secara konvensional diproduksi dari selulosa yang berasal dari hasil tanaman seperti kapas dan bagian tumbuh-tumbuhan, seperti batang pohon, ranting, daun, dan lainnya. Karboksimetil selulosa berasal dari reaksi antara selulosa murni dengan asam monokloroasetat, dengan katalis berupa senyawa alkali. Proses pembuatan CMC meliputi tahapan proses alkalisasi, karboksimetilasi, pemanasan, netralisasi, pemurnian yang meliputi pencucian dan pengeringan. Sebelum dilakukan proses alkalisasi terlebih dahulu dilakukan tahap persiapan umpan dengan bahan baku utama berupa selulosa. Selulosa yang digunakan adalah selulosa murni yang telah bebas dari pengotor-pengotor, lignin, hemiselulosa, xilan serta sisa-sisa tanaman berupa biji, kulit, ranting maupun daun. Proses pemurnian selulosa membutuhkan waktu yang cukup lama, sehingga pemanfaatan alternatif bahan baku selulosa yang jauh lebih efektif perlu dikembangkan, yaitu dengan menggunakan selulosa yang dihasilkan oleh mikroorganisme atau dikenal dengan selulosa mikrobial. Selulosa bakterial dihasilkan dalam keadaan murni, yaitu bebas lignin, hemiselulosa, dan produk-produk biogenic lainnya (Geyer et al. 1994). Kemurnian selulosa bakterial yang relatif tinggi dibandingkan dengan selulosa dari tanaman dapat meningkatkan efektifitas dalam pembuatan CMC. Kelebihan lainnya dari selulosa mikrobial adalah waktu produksi yang singkat, dalam waktu sekitar 7 hari selulosa mikrobial dapat dihasilkan dari hasil fermentesi substrat gula, sedangkan dengan menggunakan selulosa dari kayu membutuhkan waktu sekitar 6 tahun untuk dapat

2

ditebang dan diambil selulosanya. Selulosa mikrobial juga memiliki derajat polimerisasi dan indeks kristalitas yang lebih tinggi dibandingkan selulosa tanaman.

Penelitian mengenai pemanfaatan selulosa mikrobial (nata) sebagai karboksimetil selulosa sebelumnya telah dilakukan dengan menggunakan nata de coco dan nata de pina. Aprilia (2009) melakukan pemodifikasian nata dari bahan kulit nanas menjadi CMC untuk melihat kemampuan nata termodifikasi dalam mengikat logam Kobalt (II). Penelitian karboksimetilasi menggunakan nata de coco juga telah dilakukan oleh Awalludin (2004). Harga dari air kelapa sebagai bahan baku pembuatan nata de coco semakin meningkat sehingga pemanfaatan nata de coco sebagai bahan baku CMC kurang ekonomis. Salah satu jenis selulosa mikrobial lainnya yang telah dikembangkan saat ini adalah nata de cassava yang merupakan jenis nata yang terbuat dari limbah cair pengolahan ubi kayu menjadi tapioka.

Nata de cassava merupakan nata yang dihasilkan dari limbah cair tepung tapioka yang berwarna putih agak transparan serta memiliki tekstur yang kenyal. Nata de cassava memiliki kandungan serat dan selulosa yang tinggi. Selulosa dari nata de cassava dapat menjadi alternatif bahan baku selulosa mikrobial pengganti nata de coco dengan ketersediaan bahan baku yang melimpah sebagai limbah. Penelitian karboksimetil selulosa menggunakan selulosa mikrobial nata de cassava memberikan kontribusi dalam usaha memenuhi kebutuhan dan pengembangan produksi karboksimetil selulosa di Indonesia.

Pengujian terhadap karboksimetil selulosa dari nata de cassava perlu dilakukan untuk mengetahui mutu CMC yang dihasilkan. Uji yang dilakukan antara lain uji kadar air, derajat substitusi, pH larutan, kadar sodium klorida, dan kemurnian CMC. Derajat substitusi merupakan salah satu faktor terpenting dalam pengujian CMC. Selain derajat substitusi, pengujian yang terpenting adalah uji viskositas. Viskositas larutan karboksimetil selulosa sangat penting untuk diketahui dimana aplikasi CMC digunakan sebagai pengental. Kekentalan larutan CMC yang baik dihasilkan dari CMC yang memiliki derajat substitusi yang sesuai dengan standar. Derajat polimerisasi selulosa sebagai bahan baku karboksimetil selulosa mempengaruhi viskositas larutan yang dihasilkan (Glicksman and Robert di dalam Furia 1972). Semakin kental larutan yang dihasilkan maka kualitas CMC semakin baik. Secara komersil, pengklasifikasian CMC biasanya berdasarkan viskositas, ukuran molekul dan derajat substitusi, sehingga nilai viskositas sangat perlu diketahui untuk mengetahui kualitasnya.

Perumusan Masalah

Selulosa mikrobial merupakan salah satu bahan baku alternatif dalam pembuatan produk turunan selulosa seperti eter selulosa. Produk eter selulosa yang banyak dimanfaatkan adalah karboksimetil selulosa (CMC) sebagai bahan pengental, pengemulsi, penstabil dan bahan tambahan. Kualitas karboksimetil selulosa dilihat dari nilai derajat substitusi dan kekentalan larutannya. Derajat polimerisasi selulosa sebagai bahan baku CMC dapat mempengaruhi nilai viskositas larutan. Perbedaan metode yang digunakan mempengaruhi kualitas CMC yang dihasilkan. Proses utama dalam pembuatan CMC adalah alkalisasi dan

3

3

eterifikasi. Alkalisasi merupakan proses yang paling penting karena berfungsi untuk mempermudah pertukaran gugus hidroksil dengan gugus karboksil yang disebabkan pembengkakan struktur selulosa dan ionisasi oleh ion Na+. Penelitian telah dilakukan Geyer et al. (1994) menggunakan larutan natrium hidroksida dengan konsentrasi 30% pada proses alkalisasi dan asam monokloroasetat sebesar 18 g pada proses eterifikasi. Penelitian Awalludin (2004) menggunakan selulosa mikrobial nata de coco dengan hasil terbaik menggunakan konsentrasi larutan natrium hidroksida 35% yang menghasilkan derajat substitusi sebesar 2.0, kadar CMC 72.4 % dan viskositas larutan CMC 1 % sebesar 9.7 cP. Nilai viskositas yang dihasilkan dari karboksimetil selulosa menggunakan nata de coco masih rendah. Penelitian ini menggunakan bahan baku selulosa mikrobial dari nata de cassava yang dihasilkan dari limbah cair pengolahan tepung tapioka sebagai alternatif selulosa mikrobial nata de coco yang dihasilkan dari air kelapa.

Pada penelitian ini proses alkalisasi menjadi perhatian khusus karena menentukan efektifitas proses eterifikasi. Konsentrasi larutan natrium hidroksida yang digunakan yaitu 30%, 35% dan 40%. Karakteristik karboksimetil selulosa dari nata de cassava diharapkan memenuhi standar mutu yang ada.

Tujuan Penelitian

Penelitian ini memiliki tujuan untuk mendapatkan konsentrasi larutan natrium hidroksida terbaik dalam proses alkalisasi guna menghasilkan karboksimetil selulosa dengan karakteristik yang memenuhi syarat terbaik.

Manfaat Penelitian

Penelitian ini memberikan manfaat antara lain : 1. Bagi peneliti

Memberikan pengalaman dan pengetahuan tentang pembuatan karboksimetil selulosa dari selulosa mikrobial nata de cassava serta karakterisasi produk yang dihasilkan.

2. Bagi kalangan akademis

Sebagai referensi atau sumber informasi untuk pengembangan proses produksi karboksimetil selulosa

3. Bagi perusahaan atau industri

Memberikan alternatif bahan baku potensial dalam industri karboksimetil selulosa.

Ruang Lingkup Penelitian

Penelitian ini dibatasi pada proses pembuatan nata de cassava dari limbah cair tepung tapioka, pembuatan karboksimetil selulosa (CMC) dari selulosa mikrobial nata de cassava dan analisis karakteristik CMC yang dihasilkan.

4

TINJAUAN PUSTAKA

Limbah Ubi KayuUbi kayu atau singkong merupakan salah satu tanaman ubi-ubian yang dapat digunakan sebagai sumber makanan pokok selain beras. Selain harganya yang relatif murah, ubi kayu dapat tumbuh dimana saja sekalipun di daerah yang kurang subur. Menurut Data Badan Pusat Statistik luas area tanaman singkong tahun 2012 tercatat 1.13 juta Ha dengan produksi 24 juta ton singkong segar yang tersebar di daerah Jawa, Sumatera, Nusa Tenggara, Bali Kalimantan, Sulawesi, Maluku, dan Papua (Badan Pusat Statistik 2014). Ubi kayu dapat langsung dimanfaatkan sebagai bahan makanan serta dapat juga digunakan sebagai bahan industri seperti industri farmasi, industri perekat dan lain-lain. Banyak industri pengolahan ubi kayu di Indonesia yang pengolahan limbahnya tidak dilakukan dengan baik sehingga menimbulkan berbagai permasalahan bagi lingkungan sekitar diantaranya limbah cair sisa pengendapan pati yang dapat menyebabkan bau tidak sedap dan penyakit. Limbah tapioka mengandung karbohidrat mencapai 2.5%, glukosa 0.185 mg/L, nitrogen total mencapai 182 mg/L, serta pH 5-5.5 (Misgiyarta 2011). Tabel 1 berikut menunjukkan hasil uji proksimat dari limbah cair pengolahan tepung tapioka.

Limbah pengolahan ubi kayu atau singkong berpotensi untuk dimanfaatkan sebagai bahan baku pembuatan nata de cassava. Pada limbah cair untuk pembuatan nata dapat langsung ditambahkan sedikit gula dan stater Acetobacter xylinum karena sudah mengandung gula (glukosa). Sedangkan untuk limbah padat difermentasi terlebih dahulu dengan kapang dan khamir selama tiga hari untuk menghidrolisis pati pada onggok menjadi molekul lebih sederhana berupa gula yang dapat digunakan sebagai bahan baku pembuatan nata oleh Acetobacter xylinum. Substrat dari limbah cair memiliki kandungan karbon dan

Tabel 1 Analisis proksimat limbah cair pengolahan tepung tapioka

Komponen Satuan Jumlah

Air % 99.250

Abu % 0.070

Protein % berat kering 0.160

Lemak % berat kering 0.220

Serat Kasar % berat kering 0.000

Pati % berat kering 0.290

Ca µg/l 62.400 Mg µg/l 4.900 Fe µg/l 0.750 Cu µg/l 0.083 Pb µg/l 0.064 Zn µg/l 0.013

5

5

nitrogen yang dibutuhkan mikroorganisme untuk tumbuh dan melakukan metabolisme, namun perlu adanya sumber karbon dan nitrogen lain untuk mencukupi pertumbuhan mikroorganisme tersebut. Nutrisi yang terkandung pada substrat onggok antara lain gula sukrosa 5-6%. Adanya gula dalam limbah cair pengolahan ubi kayu akan dimanfaatkan oleh A. xylinum sebagai sumber energi, maupun sumber karbon untuk membentuk produk metabolit yaitu selulosa yang membentuk lembaran nata de cassava (Misgiyarta 2011).

Selulosa

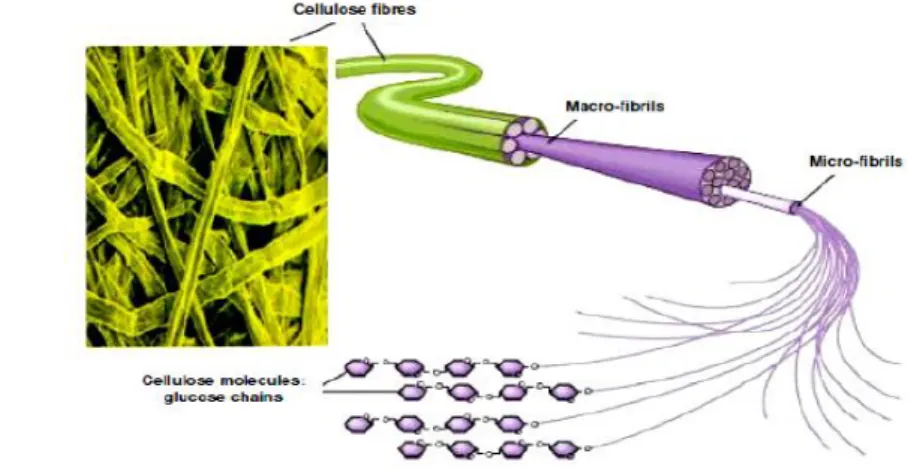

Selulosa adalah makromolekul dari unit glukosa yang terikat satu sama lain oleh ikatan glukosidik β 1,4 yang memiliki tiga gugus hidroksil pada setiap unit glukosa. Selulosa merupakan polimer alami yang jumlahnya sangat banyak di alam, biasanya merupakan komponen dasar dari tumbuhan seperti batang pohon, ranting, dan daun. Molekul selulosa memiliki ikatan yang sangat kuat antar molekul (intramolekul maupun intermolekul) yang terikat oleh ikatan hidrogen. Ikatan hidrogen intramolekul merupakan penyebab utama molekul selulosa menjadi kaku atau membentuk struktur kristal. Hal tersebut juga yang menyebabkan timbulnya sifat hydrophobic antara molekul selulosa. Selulosa sulit untuk dipecah menjadi monomer-monomer karena jumlah ikatan hidrogen yang banyak dalam molekul selulosa (intramolekul ataupun intermolekul) dan karena adanya sifat hydrophobic antar molekul. Glukosa diikat oleh ikatan glukosidik β 1,4 sehingga membentuk makromolekul lurus berantai panjang pada atom C1 dan C4. Pada formasi ikatan glukosidik satu atom oksigen berikatan dengan dua atom carbon sehingga molekul air tersingkirkan atau tidak dapat berikatan dengan molekul selulosa. Hal tersebut membuat unit glukosa pada selulosa disebut anhydroglucose unit (AGU) (Ambjornsson 2013). Serat selulosa terbentuk dari kumpulan makrofibril. Unit terkecil dari selulosa adalah elementary fibrils yang memiliki diameter sekitar 3-20 nm (Klemm et al. 2001 seperti disitasi dalam Ambjornsson 2013). Kumpulan dari elementary fibrils membentuk struktur mikrofibril dengan ukuran diameter 10-50 nm. Struktur makrofibril terbentuk dari kumpulan mikrofibril dengan ukuran diameter 60-360 µm (Fink et al. 1990 seperti disitasi oleh Ambjornsson 2013). Berikut ini adalah gambar mengenai supramolekul selulosa yang menjelaskan setiap struktur pembentuk selulosa.

Gambar 1 Supramolekul selulosa Sumber: Egal (2006)

6

Selulosa merupakan polimer yang dapat mengalami proses kristalisasi dengan struktur kristal yang berbeda-beda. Struktur kristal selulosa dibedakan dengan angka romawi I sampai IV. Struktur kristal selulosa yang paling penting adalah selulosa I dan selulosa II. Selulosa alami terbentuk dari kristal selulosa I yang memiliki dua macam struktur yang berbeda yaitu selulosa Iα dan Iβ (Bergh 2011). Perbedaan antara selulosa Iα dan Iβ terdapat pada pola dari resonansi atom C1 yang bersifat singlet untuk selulosa Iα dan memiliki struktur unit triklinat sedangkan selulosa Iβ bersifat duplet dan memiliki struktur unit monoklinat. Selulosa Iα dapat diubah menjadi bentuk selulosa Iβ dengan perlakuan hydrothermal dalam kondisi basa pada suhu 260oC selama 30 menit. Reaksi pembentukan selulosa Iβ dari selulosa Iα merupakan reaksi yang tidak dapat dibalik, struktur selulosa Iβ secara termodinamika lebih stabil dibandingkan selulosa Iα (Hirai et al. 1987). Komposisi selulosa Iα dan selulosa Iβ berbeda-beda pada setiap jenis sumber selulosa. Selulosa dari alga laut dan selulosa bakterial memiliki komposisi selulosa Iα yang lebih tinggi yaitu sebesar 60%. Selulosa yang berasal dari tanaman seperti kapas dan rami lebih banyak mengandung selulosa Iβ yaitu sebesar 80% (Horii F et al. 1997). Proses pemurnian selulosa bakteri menggunakan larutan alkali dapat menurunkan komponen selulosa Iα dalam jumlah yang cukup besar. Selulosa Iα terkristalisasi pada ukuran mikrofibril yang besar, sedangkan selulosa Iβ terkristalisasi pada ukuran mikrofibril yang lebih kecil (Hirai et al. 1987).

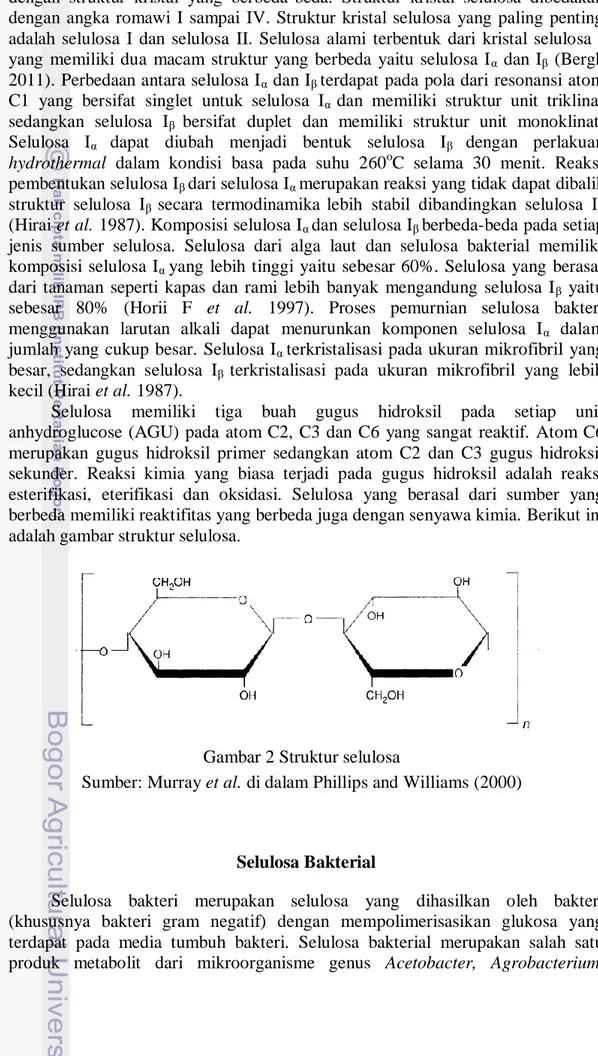

Selulosa memiliki tiga buah gugus hidroksil pada setiap unit anhydroglucose (AGU) pada atom C2, C3 dan C6 yang sangat reaktif. Atom C6 merupakan gugus hidroksil primer sedangkan atom C2 dan C3 gugus hidroksil sekunder. Reaksi kimia yang biasa terjadi pada gugus hidroksil adalah reaksi esterifikasi, eterifikasi dan oksidasi. Selulosa yang berasal dari sumber yang berbeda memiliki reaktifitas yang berbeda juga dengan senyawa kimia. Berikut ini adalah gambar struktur selulosa.

Selulosa Bakterial

Selulosa bakteri merupakan selulosa yang dihasilkan oleh bakteri (khususnya bakteri gram negatif) dengan mempolimerisasikan glukosa yang terdapat pada media tumbuh bakteri. Selulosa bakterial merupakan salah satu produk metabolit dari mikroorganisme genus Acetobacter, Agrobacterium,

Gambar 2 Struktur selulosa

7

7

Rhizobium, Sarcina, dan Valonia. Penghasil selulosa bakterial yang paling efisien ialah Acetobacter xylinum, yang diklasifikasi ulang sebagai Gluconacetobacter xylinus. Acetobacter xylinum merupakan bakteri gram negatif, aerobik, berbentuk batang, tidak membentuk spora, dan non motil. Acetobacter xylinum memiliki sifat sensitif terhadap perubahan sifat fisik dan kimia lingkungannya dan ini akan berpengaruh terhadap nata yang dihasilkan (Lapuz et al. 1967). Mikroba ini dapat mengubah kandungan gula sebanyak 19% menjadi selulosa dalam media tumbuhnya. Selulosa yang dikeluarkan ke dalam media itu berupa benang-benang yang membentuk jalinan yang terus menebal menjadi lapisan nata. Menurut Lapuz et al. (1967) tanda awal pertumbuhan bakteri nata pada media cair yang mengandung gula berupa timbulnya kekeruhan setelah 24 jam inkubasi pada suhu kamar. Setelah 36-48 jam suatu lapisan tembus cahaya mulai terbentuk di permukaan media, dan secara bertahap akan menebal membentuk lapisan yang kompleks. Jika diganggu lapisan ini akan tenggelam, dan lapisan baru akan terbentuk di permukaan selama kondisinya masih memungkinkan. Pada kondisi yang mendukung, nata yang terbentuk dapat mencapai ketebalan lebih dari 5 cm dalam waktu satu bulan. Pertumbuhan Acetobacter xylinum dalam medium yang cocok menghasilkan massa berupa selaput tebal pada permukaan medium. Selaput tebal tersebut mengandung 35-62% (bobot kering) selulosa. Lapisan tebal tersebut terbentuk pada permukaan medium, merupakan hasil akumulasi polisakarida ekstraseluler (nata) yang tersusun oleh jaringan mikrofibril/pelikel. Pelikel tersebut adalah tipe selulosa yang mempunyai struktur kimia seperti selulosa yang dibentuk oleh tumbuhan tingkat tinggi (Collado 1987 dan Moat 1988).

Rumus kimia dari selulosa bakteri sama dengan selulosa yang berasal dari tanaman yaitu (C6H10O5)n, tetapi sifat fisik dan kimia berbeda (Brown 1886). Selulosa bakteri lebih baik dari selulosa dari tanaman karena memiliki tingkat kemurnian yang tinggi serta derajat polimerisasi yang tinggi dan indeks kristalitas yang tinggi. Selain itu selulosa bakteri juga memiliki kekuatan tarik dan kapasitas serap air yang lebih tinggi dibanding selulosa tanaman. Derajat polimerisasi selulosa bakteri berkisar antara 2000 dan 6000 (Bielecki et al. 2003). Selulosa tanaman yang telah melalui proses pemurnian memiliki derajat polimerisasi antara 500-2100 (Klug 1964). Struktur dasar dari selulosa bakteri adalah mikrofibril yang tersusun dari glukosa yang terikat oleh ikatan hidrogen. Ketipisan dari selulosa bakteri sekitar 0,1-10 µm, seratus kali lebih tipis dari selulosa tanaman. Kemampuan menyerap air selulosa bakteri 100 kali lebih tinggi (dari massanya). Selulosa bakteri jauh lebih kuat dibanding selulosa tanaman (Schrecker and Gostomski 2005 seperti disitasi oleh Chawla PR et al. 2009).

Selain memiliki kemurnian yang tinggi, selulosa dari mikroorganisme ini mudah untuk dimodifikasi, dapat didegradasi secara biologi (biodegradable), tidak beracun dan tidak menimbulkan alergi. Selulosa bakterial juga memiliki kekuatan mekanik yang baik, seperti kekuatan tarik yang tinggi yaitu 200-300 MPa dan modulus young yang besar yaitu 15-35 GPa (Yamanaka et al. 1989).

Pertumbuhan Acetobacter xylinum dipengaruhi oleh faktor-faktor antara lain pH, suhu, sumber nitrogen dan sumber karbon (Lapuz et al. 1967). Faktor lain yang berpengaruh terhadap hasil nata adalah wadah fermentasi. Untuk efisiensi dan efektifitas hasil nata serta mempertinggi rendemen lebih baik digunakan wadah dengan luas permukaan yang relatif besar. Hal ini disebabkan karena pada

8

kondisi yang demikian ini pertukaran oksigen dapat berlangsung dengan baik (Rosario 1982).

Karboksimetil Selulosa

Karboksimetil Selulosa (CMC) adalah turunan selulosa yang dibuat dengan menukarkan gugus hidroksil selulosa dengan gugus karboksil yang terkandung dalam asam monokloroasetat dalam kondisi basa. Karboksimetil selulosa merupakan eter polimer selulosa linear dan berupa senyawa anion, yang dapat terurai secara biologi (biodegradable), tidak berwarna, tidak berbau, tidak beracun, butiran atau bubuk yang larut dalam air namun tidak larut dalam pelarut organik, memiliki rentang pH sebesar 6.5-8.0, stabil pada rentang pH 2-10, bereaksi dengan garam logam berat membentuk film yang tidak larut dalam air, transparan, serta tidak bereaksi dengan senyawa organik. Karboksimetil selulosa merupakan senyawa serbaguna yang memiliki sifat penting seperti kelarutan, reologi, dan adsorpsi di permukaan. Selain sifat-sifat itu, viskositas dan derajat substitusi merupakan dua faktor terpenting dari karboksimetil selulosa. Meningkatnya kekuatan ionik dan menurunnya pH dapat menurunkan viskositas karboksimetil selulosa akibat polimernya yang bergulung (Devi 2008).

Struktur CMC mempunyai kerangka dasar 1,4-β-D-glukopiranosa dari polimer selulosa. Perbedaan cara membuat CMC mempengaruhi derajat substitusi, tetapi secara umum derajat substitusi sekitar 0.4-1.4 per unit monomer. Setiap unit anhidroglukosa (C6H10O5) pada struktur selulosa memiliki tiga gugus hidroksil (OH) yang dapat diganti oleh senyawa lain. Akibat dari masuknya senyawa pengganti tersebut dalam rantai selulosa, maka susunan berubah dan terpencar sehingga molekul air atau senyawa pelarut lain dapat masuk dan melarutkan polimer selulosa.

Secara teoritis tiga gugus hidroksil pada setiap unit anhidroglukosa dapat diganti oleh tiga gugus karboksimetil sehingga diperoleh derajat substitusi bernilai 3. Produk dengan derajat substitusi 0.3 atau kurang, dapat larut dalam NaOH 6% tetapi tidak larut dalam air. CMC dengan derajat substitusi 0.4 atau lebih besar akan larut dalam air (Klug 1964). Menurut Glicksman and Robert di dalam Furia (1972) untuk dapat terlarut dalam air CMC harus memiliki nilai derajat substitusi sebesar 0.45 atau lebih dari nilai tersebut. Selama karboksimetilasi gugus hidroksil pada C6 menunjukkan reaktifitas yang paling tinggi, diikuti oleh C2 dan

Gambar 3 Struktur karboksimetil selulosa

9

9

C3. Gugus hidroksil pada selulosa tidak dapat dengan mudah dimasuki senyawa lain sehingga harus menggunakan alkohol yang dapat melarutkan selulosa. Proses yang penting dalam pembentukan CMC adalah pembentukan alkali selulosa. Alkali selulosa terbentuk dari reaksi antara selulosa dengan sodium hidroksida (NaOH) di dalam pelarut inert pada suhu ruangan. Proses ini dikenal dengan nama proses mercerisasi. Pembentukan alkali selulosa memodifikasi struktur kristal dari selulosa dan meningkatkan aksesibilitas selulosa untuk bereaksi dengan bahan kimia akibat proses swelling (Heydarzadeh et al. 2009). Alkali selulosa memiliki reaktifitas yang lebih tinggi dibandingkan selulosa biasa.

Glicksman and Robert di dalam Furia (1972) mengemukakan bahwa pada dasarnya pembuatan CMC dapat dilakukan dengan reaksi yang sederhana dan konvensional, selulosa murni direaksikan dengan larutan sodium hidroksida. Alkali selulosa yang terbentuk bereaksi dengan sodium monokloroasetat atau asam monokloroasetat membentuk karboksimetil selulosa. Reaksi ini menghasilkan produk NaCMC dan NaCl. Hal yang serupa dikemukakan Sjostrom (1981) bahwa CMC dibuat dari selulosa alkali dengan natrium monokloroasetat sebagai pereaksi.

Pembentukan karboksimetil selulosa ini dikenal dengan Williamson etherification. Menurut sintesis eter Williamson yang lazim (RO- + RX → ROR + X-), RO- merupakan alkoksi yang harus dibuat dengan NaOH yang lebih kuat untuk menghasilkan ion alkoksida. Efek induktif dari oksigen-oksigen yang elektronegatif pada karbon-karbon yang berdekatan membuat setiap gugus hidroksil lebih asam daripada suatu gugus hidroksil dalam alkohol biasa. Konfigurasi pada karbon anomerik dari suatu glikosida tidak berubah dalam reaksi karboksimetilasi ini (Fessenden dan Fessenden 1986). Gaya tarik-menarik antara sesama rantai selulosa pada daerah kristalin disebabkan oleh adanya ikatan hidrogen pada gugus hidroksilnya. Gaya ini cukup kuat untuk dapat mencegah selulosa larut dalam air. Struktur selulosa tersusun atas daerah kristalin yang dihubungkan oleh daerah amorf (nirbentuk). Perubahan struktur kristalin menjadi nirbentuk dapat terjadi. Persentase gugus hidroksil yang dapat menerima gugus pereaksi lainnya bergantung pada ukuran molekul pereaksi dan derajat kristalitas selulosa. Secara umum daerah kristalin pada selulosa mencapai 60-70% dan 30-40% merupakan bagian nirbentuk. Karakteristik dari eter selulosa bermacam-macam, contohnya kelarutannya di dalam pelarut organik atau air tergantung oleh jenis senyawa eter dan derajat substitusi dari senyawa eter dengan gugus hidroksil pada selulosa (Baker 2007).

METODE

Alat dan BahanAlat dan bahan yang digunakan dalam peneltian ini dibagi tiga jenis, yaitu (1) alat dan bahan untuk membuat selulosa mikrobial nata de cassava, (2) alat dan bahan untuk sintesis karboksimetil selulosa (CMC), dan (3) alat dan bahan untuk karakterisasi CMC. Bahan-bahan yang digunakan untuk membuat selulosa mikrobial antara lain adalah air hasil samping industri tepung tapioka atau sisa

10

rendaman tepung tapioka, inokulum Acetobacter xylinum, urea, gula, asam asetat glacial 25% atau cuka dapur, natrium hidroksida 1% dan asam asetat 1%. Bahan-bahan untuk sintesis CMC antara lain adalah selulosa mikrobial kering, isopropanol, asam monokloroasetat, natrium hidroksida 30-40% (b/v), kertas saring, asam asetat, methanol 80% dan methanol absolut. Bahan-bahan untuk karakterisasi CMC antara lain adalah etanol 80%, etanol 96%, eter, aseton, H2SO4 pekat, ammonium karbonat, aquades, hidrogen peroksida 30% AgNO3 0,1 N dan indikator K2CrO4 10%.

Alat-alat yang digunakan untuk membuat selulosa mikrobial antara lain adalah saringan, panci, kompor, wadah nampan plastik, kertas koran steril, hammer mill, blender, saringan 60 mesh. Alat-alat yang digunakan untuk sintesis CMC antara lain hot plate stirrer, neraca analitik, magnetic stirrer, pH meter, termometer, gelas corong, tabung kondensor, labu alas bulat leher tiga, dan pompa vakum. Alat-alat yang digunakan untuk karakterisasi CMC antara lain adalah botol timbang, cawan masir (glass filtering) G3, neraca analitik, viskometer Brookfield LV, cawan porselin, tanur, oven, desikator, water bath, pompa vakum, buret dan beberapa peralatan gelas.

Prosedur Penelitian

Penelitian ini terdiri atas empat tahap. Tahap pertama adalah pembuatan nata de cassava, tahap kedua pemurnian nata de cassava, tahap ketiga pembuatan karboksimetil selulosa, dan tahap keempat karakterisasi CMC yang meliputi : derajat substitusi, pH larutan, viskositas, kadar air, kadar NaCl, dan kemurnian.

Pembuatan Nata de cassava

Air hasil samping produksi tapioka disaring untuk memisahkan kotorannya, kemudian direbus hingga mendidih selama 15 menit, ditambahkan gula 2.5% (w/v), urea 0.2% (w/v), asam asetat glacial atau cuka dapur (25%) sebanyak 1.0% (v/v) diaduk hingga rata. Substrat cair didinginkan hingga suhu di bawah 40oC. Substrat diinokulasi bibit A. xylinum cair sebanyak 10% (v/v), diinkubasi selama delapan hari pada suhu ruang (28-35oC) pada wadah nampan yang steril serta ditutup kertas koran steril atau kain kasa steril. Kedalaman substrat cair dalam nampan adalah 2 cm. Setelah delapan hari inkubasi terbentuk lapisan nata de cassava ketebalan berkisar 1.25-1.5 cm (Misgiyarta 2011).

Pemurnian Nata de cassava

Nata direndam dalam larutan natrium hidroksida 1% (w/v) pada suhu kamar selama 24 jam. Kemudian dinetralkan dengan perendaman dengan asam asetat 1% (v/v) selama 24 jam. Volume natrium hidroksida dan asam asetat yang digunakan ± 1L untuk memurnikan nata. Selanjutnya produk dicuci beberapa kali dengan air (Yamanaka, S 1989). Selulosa yang dihasilkan bila tidak langsung digunakan disimpan di dalam lemari pembeku.

Karboksimetilasi Nata de cassava

Nata basah yang berbentuk lembaran tipis dikeringkan di dalam green house selama tiga hari, setelah kering dihaluskan secara mekanik menggunakan hammer

11

11

mill dan blender. Kemudian selulosa disaring dengan saringan (± 60 mesh) hingga diperoleh serbuk padatan yang halus. Proses pembuatan karboksimetil selulosa pada penelitian ini mengacu pada metode yang digunakan Geyer et al. (1994). Selulosa bakteri yang sudah dihaluskan direndam dalam isopropanol. Sampel selulosa basah (5.5 g selulosa terdapat dalam 100 ml isopropanol) diaduk dengan magnetic stirrer pada suhu kamar selama 15 menit, kemudian ditambahkan 40 ml natrium hidroksida (NaOH) 30-40% sedikit demi sedikit selama 30 menit. Setelah 1 jam, 18 g asam monokloroasetat (ClCH2COOH) ditambahkan sedikit demi sedikit selama 30 menit. Campuran diaduk selama 4 jam pada suhu 55°C, disaring menggunakan kertas saring, ditambahkan methanol 80%, dan dinetralkan dengan asam asetat pada suhu kamar. Setelah itu disaring kembali, CMC yang dihasilkan dicuci dengan methanol absolut, dan dikeringkan di dalam oven pada suhu 55°C selama 24 jam.

Karakterisasi Karboksimetil Selulosa

Karakterisasi karboksimetil selulosa dilakukan untuk mengetahui beberapa sifat fisik dan kimiawi dari produk yang dihasilkan serta mengetahui kualitasnya. Pengujian yang dilakukan antara lain uji kadar air menggunakan SNI 06-4557-1998, penentuan derajat substitusi dan pH larutan 1% menggunakan SNI 06-3736-1995, uji viskositas menggunakan SNI 06-4558-1998, kadar NaCl menggunakan metode Mohr serta kadar natrium karboksimetil selulosa menggunakan ASTM D 1439. Prosedur karakterisasi karboksimetil selulosa tercantum dalam lampiran 2.

HASIL DAN PEMBAHASAN

Selulosa MikrobialSelulosa mikrobial merupakan selulosa yang dihasilkan oleh mikroorganisme dengan mempolimerisasikan gula yang terkandung di dalam media tumbuh mikroorganisme tersebut. Selulosa mikrobial memiliki rumus kimia yang sama dengan selulosa yang berasal dari tumbuhan yaitu (C6H10O5)n, namun memiliki sifat fisik dan kimia yang berbeda. Selulosa mikrobial memiliki kemurnian yang relatif tinggi dibandingkan dengan selulosa dari tanaman serta memiliki derajat polimerisasi dan indeks kristalitas yang tinggi. Selain itu selulosa bakteri juga memiliki kekuatan tarik dan kapasitas serap air yang lebih tinggi dibanding selulosa tanaman. Derajat polimerisasi selulosa bakteri berkisar antara 2000 dan 6000 (Bielecki et al. 2003). Selulosa tanaman yang telah melalui proses pemurnian memiliki derajat polimerisasi antara 500-2100 (Klug 1964). Derajat polimerisasi yang tinggi menghasilkan derivat selulosa (dalam penelitian ini ialah CMC) dengan viskositas larutan yang tinggi. Selulosa mikrobial dihasilkan dalam bentuk lembaran yang disebut dengan nata.

Selulosa mikrobial yang digunakan pada penelitian ini merupakan selulosa yang berasal dari nata de cassava. Nata de cassava dihasilkan dari air limbah pengolahan singkong menjadi tepung tapioka. Air limbah tepung tapioka mengandung karbon dalam bentuk pati sebesar 0.29%, karbohidrat 2.5% dan glukosa sebesar 0.185 mg/l serta nitrogen sebagai nutrisi untuk bakteri

12

Acetobacter xylinum (Misgiyarta 2011). Proses perebusan air limbah berfungsi untuk menghidrolisis karbohidrat dan pati menjadi gula-gula sederhana untuk memudahkan pengkonversian gula oleh bakteri Acetobacter xylinum. Substrat cair ditambahkan gula pasir sebagai karbon tambahan serta urea sebagai sumber nitrogen tambahan bagi bakteri. pH merupakan salah satu faktor penting bagi pertumbuhan bakteri Acetobacter xylinum. Acetobacter xylinum dapat tumbuh dengan baik pada media asam berkisar 4.4-5.5. Penambahan asam asetat pada substrat cair dimaksudkan untuk mencapai kondisi tersebut. Proses inkubasi dilakukan di dalam wadah yang steril dengan diberi penutup kertas koran atau kain kasa steril. Inkubasi terjadi dalam kondisi aerob dimana oksigen dapat masuk melalui pori-pori kertas koran yang digunakan. Setelah proses inkubasi selama delapan hari nata de cassava siap untuk dipanen.

Nata de cassava yang digunakan memiliki ketebalan 0.9-1.2 cm dengan tingkat keasaman air dari nata de cassava sebesar 5.8. Kadar air yang dimiliki nata de cassava adalah sebesar 98.122 % dengan standar deviasi sebesar 0.534 sehingga selulosa kering yang didapat hanya sekitar 1.878% dari berat basah nata. Selulosa kering didapatkan melalui dua tahap proses, yaitu proses pengepresan dan proses pengeringan. Sebelum dilakukan proses pembuatan selulosa kering, bahan baku nata terlebih dahulu dibersihkan dari zat-zat pengotor seperti gula dan protein yang dihasilkan oleh bakteri dengan direndam dalam larutan natrium hidroksida (NaOH) 1% sehingga tidak terjadi browning setelah dilakukan pengeringan. Setelah dilakukan perendaman dengan NaOH perlu dilakukan penetralan menggunakan larutan asam asetat 1%. Hal ini dimaksudkan agar selulosa mikrobial yang digunakan dalam kondisi netral sehingga tidak mengganggu proses kimia selanjutnya. Menurut Boisset et al. (1999) perendaman dengan konsentrasi NaOH ini tidak menyebabkan terjadinya perubahan struktur selulosa. Penghilangan NaOH dan asam asetat yang masih tersisa dilakukan dengan cara pencucian menggunakan air berulang kali.

Proses pengepresan dilakukan dengan tujuan agar proses pengeringan yang akan dilakukan dapat lebih efektif. Pengeringan dilakukan menggunakan dua cara yaitu pengeringan dengan sinar matahari dan pengeringan menggunakan green house. Pengeringan menggunakan green house dilakukan untuk menghindari resiko akibat faktor cuaca. Lembaran selulosa kering yang dihasilkan berwarna putih kecoklatan. Setelah kering, lembaran selulosa tersebut diperkecil ukurannya hingga berbentuk bubuk dengan ukuran kurang lebih 60 mesh menggunakan hammer mill. Pengecilan ukuran ini bertujuan agar proses karboksimetilasi yang dilakukan dapat terjadi secara merata. Hasil uji proksimat selulosa mikrobial bubuk dapat dilihat pada Tabel 2 berikut ini.

Kadar serat sebesar 59.429 % menunjukkan jumlah serat berupa selulosa yang dapat dikonversi menjadi produk turunan selulosa seperti karboksimetil

Tabel 2 Analisis proksimat selulosa mikrobial bubuk nata de cassava Parameter Nilai % (berat kering)

Kadar air 9.6015 ± 0.1214 Kadar lemak 4.0597 ± 1.1767 Serat kasar 59.429 ± 1.316

13

13

selulosa. Nilai tersebut sesuai dengan hasil Collado (1987) dan Moat (1988) yang mengatakan kandungan selulosa yang dihasilkan Acetobacter xylinum sebesar 35-62 % bobot kering. Hasil ini menunjukkan bahwa terdapat kandungan lain dalam selulosa mikrobial kering sebagai zat pengotor seperti lemak, protein, dan lainnya. Berdasarkan perhitungan bobot basah, kadar serat dari nata de cassava yang digunakan adalah sebesar 1.116 %. Menurut Balai Penelitian Tanaman Palma (2010) nata de coco memiliki kadar lemak sebesar 0.2% dan kadar serat kasar 1.05%. Kadar serat nata de cassava yang didapat sesuai dengan kadar serat yang dimiliki oleh nata de coco.

Proses Karboksimetilasi

Eter selulosa merupakan salah satu produk turunan dari selulosa. Eter selulosa dihasilkan dengan mereaksikan alkyl halogenides atau allyl halogenides atau alkene oxides dengan alkali selulosa. Salah satu produk eter selulosa adalah karboksimetil selulosa. Karboksimetil selulosa dihasilkan dari proses eterifikasi alkali selulosa dengan asam monokloroasetat. Tahap awal pembuatan karboksimetil selulosa adalah proses alkalisasi yang akan menghasilkan alkali selulosa. Sebelum selulosa direaksikan dengan larutan natrium hidroksida, terlebih dahulu selulosa direndam dengan pelarut isopropanol untuk meningkatkan efisiensi reaksi yang diinginkan. Proses karboksimetilasi dapat dilakukan dalam aqueos system ataupun alcohol system. Terdapat beberapa alasan penggunaan alkohol sebagai pelarut dalam proses antara lain selulosa lebih terdispersi, adanya pertukaran panas, mengurangi reaksi kinetik dan meningkatkan recovery produk. Penggunaan alkohol mengakibatkan adanya kompetisi gugus hidroksil selulosa dengan alkohol. Untuk meminimalisir gugus hidroksil alkohol bereaksi dengan asam monokloroasetat digunakan isopropanol sebagai pelarut (Bergh 2011). Isopropanol memiliki polaritas yang lebih rendah dibanding air, hal tersebut membuat polaritas dari larutan menjadi menurun. dan efisiensi reaksi metilasi meningkat (Heydarzadeh et al. 2009). Proses alkalisasi pada penelitian ini menggunakan natrium hidroksida dengan konsentrasi 30%, 35%, dan 40% (b/v). Dalam larutan natrium hidroksida, polimer selulosa akan mengalami proses pembengkakan yang menjadikan polimer selulosa lebih mudah terdifusi oleh bahan kimia. Proses pembengkakan pada selulosa terjadi karena putusnya ikatan hidrogen intramolekul maupun intermolekul sehingga struktur kristal dari selulosa berubah dimana komposisi bagian kristalin dan amorf dari selulosa berubah. Selain itu, gugus hidroksil pada selulosa juga lebih reaktif karena terionisasi oleh ion alkali yaitu Na+ membentuk ion alkoksida RO-. Selama tahap alkalisasi terlihat selulosa membengkak dan kemudian membentuk suatu larutan kental berwarna coklat muda. Proses selanjutnya adalah eterifikasi antara alkali selulosa dengan asam monokloroasetat atau sodium monokloroasetat. Berikut ini reaksi kimia sintesis karboksimetil selulosa atau dikenal dengan Williamson etherification.

14

Reaksi pembentukan alkali selulosa merupakan reaksi endotermik, sedangkan reaksi eterifikasi di atas merupakan rekasi eksotermik yang menghasilkan energi 41.5 kkal/mol (Heydarzadeh et al. 2009).

Secara teoritis terdapat tiga gugus hidroksil dalam setiap unit molekul anhidroglukosa yang dapat ditukarkan dengan gugus karboksil. Perbandingan mol selulosa : mol NaOH : mol asam monokloroasetat (MCA) berdasarkan perhitungan stokiometri adalah 1 : 3 : 3. Berdasarkan perhitungan stokiometri diperlukan natrium hidroksida sebanyak 4.074 g dan asam monokloroasetat sebanyak 9.625 g untuk bahan baku selulosa sebesar 5.5 g. Dalam pembuatan karboksimetil selulosa menurut Geyer et al. (1994) digunakan larutan natrium hidroksida (NaOH) 30% sebanyak 40 ml atau sama dengan NaOH sebesar 12 g dan asam monokloroasetat (MCA) sebanyak 18 g untuk 5.5 g selulosa. Perbandingan mol selulosa : mol NaOH : mol MCA untuk formulasi tersebut adalah 1 : 8.84 : 5.61. Salmi (2010) melakukan sintesis karboksimetil selulosa menggunakan selulosa yang berasal dari birch hardwood dengan perbandingan mol selulosa : mol NaOH : mol MCA sebesar 1 : 8 : 4. Perbandingan mol berdasarkan formulasi Geyer et al. (1994) dan Salmi (2010) lebih besar dari perbandingan mol berdasarkan perhitungan stokiometri. Hal ini dimaksudkan agar hasil yang diharapkan dapat tercapai dengan maksimal karena adanya reaksi yang menghasilkan produk yang tidak diinginkan. Produk yang tidak diinginkan berupa sodium klorida dan sodium glikolat. Sodium glikolat dihasilkan dari proses hidrolisis sodium monokloroasetat oleh natrium hidroksida. Proses tersebut dapat berlangsung hingga mengkonsumsi sodium monokloroasetat sebesar 30% dari penggunaan (Klemm et al. 1998) seperti disitasi oleh (Bergh 2011). Berikut ini adalah reaksi pembentukan sodium glikolat sebagai hasil samping pembentukan

karboksimetil selulosa.

Berdasarkan nilai viskositas, CMC yang dibuat dengan formulasi berdasarkan Geyer et al. (1994) belum cukup maksimal, karena nilai viskositas yang dihasilkan masih rendah dan terdapat endapan dalam larutan. Penggunaan NaOH 30% belum cukup optimal untuk membuat alkali selulosa yang reaktif dengan asam monokloroasetat. Menurut Kentjana (1998) seperti disitasi oleh Wijayani (2005) bertambahnya jumlah alkali yang digunakan akan mengakibatkan naiknya jumlah garam monokloroasetat yang terlarut, sehingga mempermudah dan mempercepat difusi garam monokloroasetat ke dalam pusat reaksi yaitu gugus hidroksi. Konsentrasi natrium hidroksida yang digunakan dalam reaksi alkalisasi ditingkatkan sebesar 35% dan 40% untuk melihat konsentrasi optimal yang diperlukan bagi pembentukan karboksimetil selulosa. Alkalisasi :

[C6H7O2(OH)3]n + 3 NaOH [C6H7O2(ONa)3]n + 3 H2O (1)

Selulosa Alkali selulosa

Eterifikasi :

[C6H7O2(ONa)3]n + 3 ClCH2COONa [C6H7O2(OCH2COONa)3]n + 3 NaCl (2) Alkali selulosa MCA Karboksimetil selulosa

ClCH2COONa + NaOH HOCH2COONa + NaCl

15

15

Gambar di atas ini merupakan karboksimetil selulosa yang disintesis menggunakan selulosa mikrobial nata de cassava yang dihasilkan melalui tahap alkalisasi dan eterifikasi.

Karakterisasi Karboksimetil Selulosa Derajat Substitusi

Derajat substitusi (ds) merupakan nilai rata rata dari gugus karboksil yang bertukar dengan gugus hidroksil yang ada di setiap unit monomer anhidroglukosa. Uji derajat substitusi dilakukan untuk mengetahui jumlah senyawa karboksil yang ada dalam setiap monomer selulosa. Derajat substitusi menggambarkan kualitas CMC yang dihasilkan. Gugus karboksimetil berperan sebagai gugus hidrofilik yang dapat meningkatkan kemampuan karboksimetil selulosa untuk imobilisasi air di dalam sistem larutan. Secara teoritis ds maksimum adalah sebesar 3. Nilai derajat substitusi dari CMC maksimal mencapai 1.5 yang diperbolehkan EU legislation. Biasanya nilai ds yang diaplikasikan untuk bahan pangan berkisar 0.6-0.95. Derajat substitusi yang didapat dari hasil penelitian ini adalah sebagai berikut.

Gambar 4 Karboksimetil selulosa nata de cassava

Gambar 5 Hubungan konsentrasi natrium hidroksida terhadap derajat substitusi 0.5448 0.9613 1.0848 0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 30 35 40 De raj at S u b st it u si Konsentrasi NaOH (%) Derajat Substitusi

16

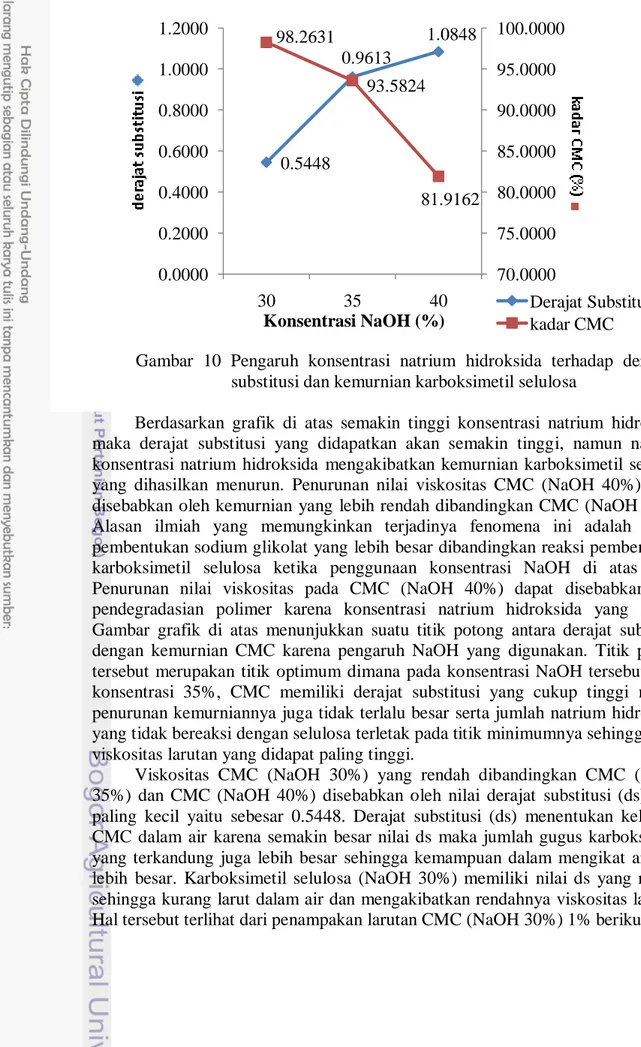

Grafik di atas sesuai dengan teori Ott and Spurlin (1995) seperti disitasi oleh Wijayani (2005) bahwa semakin tinggi konsentrasi natrium hidroksida (NaOH) yang digunakan maka derajat substitusi yang dimiliki CMC semakin besar. Semakin besar konsentrasi NaOH yang digunakan membuat proses eterifikasi menjadi lebih baik karena alkali selulosa yang terbentuk memiliki reaktifitas yang semakin tinggi sebanding dengan tingginya konsentrasi NaOH yang digunakan. Hasil analisis keragaman derajat substitusi pada lampiran 10 dan uji post hoc menggunakan metode Bonferroni pada lampiran 12 menunjukkan bahwa konsentrasi natrium hidroksida berpengaruh terhadap derajat substitusi karboksimetil selulosa. Nilai derajat substitusi yang dimiliki CMC (NaOH 40%) bernilai lebih dari satu yaitu sebesar 1.0848. Menurut Kulicke et al. (1996) seperti disitasi oleh Awalludin (2004) larutan CMC dengan derajat substitusi 0.4-1 menunjukkan kekentalan larutan yang semakin meningkat dengan meningkatnya derajat substitusi. Akan tetapi derajat substitusi yang lebih besar dari satu memperlihatkan penurunan nilai kekentalan dengan naiknya derajat substitusi. Hasil dari pengukuran viskositas menunjukkan penurunan yang signifikan terhadap CMC (NaOH 40%). Penurunan nilai viskositas dipengaruhi oleh kemurnian CMC. Penurunan tingkat kemurnian karboksimetil selulosa dapat disebabkan oleh adanya zat-zat pengotor yang dihasilkan dari hasil samping proses karboksimetilasi. Karboksimetil selulosa yang dihasilkan dengan memiliki nilai derajat substitusi lebih dari satu akan memiliki kemurnian yang lebih rendah dibandingkan CMC yang derajat substitusinya kurang dari satu. Berdasarkan nilai derajat substitusi yang didapatkan, persentase asam monokloroasetat yang tersubstitusi dapat diketahui. Jumlah asam monokloroasetat yang tersubstitusi sebesar 18.16%, 32.043%, dan 36.16% dari jumlah yang digunakan yaitu sebesar 18 g pada masing-masing konsentrasi NaOH 30%, 35%, dan 40%. Hasil persentase ini menunjukkan adanya sejumlah asam monokloroasetat yang tidak bereaksi dengan alkali selulosa. Asam monokloroasetat yang tidak bereaksi dengan alkali selulosa akan membentuk hasil samping berupa sodium glikolat dan sodium klorida. Nilai persentase ini merupakan jumlah asam monokloroasetat dan natrium hidroksida yang ikut bereaksi selama proses sintesis karboksimetil selulosa. Jumlah asam monokloroasetat dan natrium hidroksida yang ikut bereaksi berdasarkan nilai persentase derajat substitusi adalah sebesar 3.2688 g, 5.7677g, dan 6.5088 g untuk penggunaan konsentrasi NaOH 30%, 35%, dan 40%. Natrium hidroksida yang tidak ikut bereaksi dengan selulosa sebesar 8.7312 g, 8.2323 g, dan 9.412 g untuk masing-masing konsentrasi NaOH 30%, 35%, dan 40%.

pH larutan CMC 1%

Karboksimetil selulosa (CMC) yang baik memiliki nilai pH netral. Berdasarkan SNI 06-3736-1995, nilai pH larutan CMC yang memenuhi syarat adalah 6-8.5. pH larutan berpengaruh pada viskositas larutan. Larutan yang memiliki pH asam akan menurunkan nilai viskositas, sedangkan pH larutan yang terlalu basa juga dapat menurunkan viskositas larutan. Berikut adalah grafik pH larutan karboksimetil selulosa pada penelitian ini.

17

17

Analisis keragaman pH larutan pada lampiran 14 menunjukkan konsentrasi natrium hidroksida 30-40% tidak berpengaruh terhadap pH larutan. Nilai pH larutan sampel CMC pada penelitian ini memiliki kesamaan dengan jumlah NaOH yang tidak ikut bereaksi dengan selulosa. Dari grafik di atas diketahui nilai pH rata-rata terbesar dimiliki oleh larutan CMC (NaOH 40%). Nilai pH tersebut dapat dipengaruhi oleh NaOH yang tidak bereaksi dengan selulosa. Penggunaan natrium hidroksida dengan konsentrasi 35% pada proses alkalisasi, menghasilkan jumlah NaOH yang tidak ikut bereaksi paling kecil dibandingkan penggunaan konsentrasi NaOH 30% dan 40%. Hal ini menunjukan bahwa proses alkalisasi yang baik terjadi pada konsentrasi 35% dimana NaOH yang tidak ikut bereaksi lebih sedikit dan menghasilkan derajat substitusi yang lebih tinggi dibandingkan penggunaan konsentrasi NaOH 30%. Penggunaan NaOH yang lebih tinggi dari 35% akan menghasilkan jumlah NaOH yang tidak bereaksi dengan selulosa lebih tinggi sehingga dapat mempengaruhi kemurnian.

Kadar Karboksimetil Selulosa

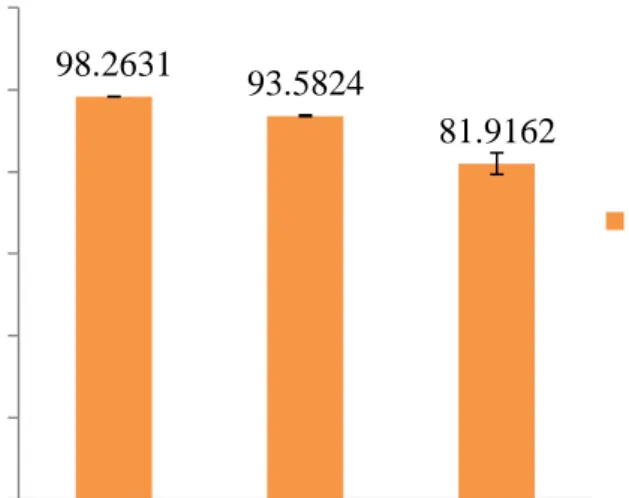

Kemurnian dari karboksimetil selulosa memperlihatkan efisiensi dari proses yang dilakukan. Berdasarkan data yang didapat, kemurnian CMC (NaOH 30%) memiliki nilai yang paling tinggi. Nilai tersebut menggambarkan jumlah CMC yang terbentuk cukup besar. Berikut adalah grafik kadar kemurnian dari karboksimetil selulosa yang dihasilkan.

Gambar 6 Hubungan konsentrasi natrium hidroksida terhadap pH larutan karboksimetil selulosa 1 % 8.23 7.97 8.33 7.40 7.60 7.80 8.00 8.20 8.40 8.60 8.80 30 35 40 pH Konsentrasi NaOH (%) pH

18

Hasil analisis keragaman kadar karboksimetil selulosa pada lampiran 28 menunjukkan bahwa konsentrasi natrium hidroksida (NaOH) berpengaruh terhadap kadar karboksimetil selulosa atau kemurnian CMC. Berdasarkan uji pembanding Bonferroni (lampiran 30) kadar kemurnian CMC (NaOH 30%) tidak berbeda nyata dengan CMC (NaOH 35%). Semakin tinggi konsentrasi NaOH yang digunakan, jumlah CMC yang dihasilkan cenderung menurun. Hal ini terjadi karena potensi terbentuknya produk samping yang lebih besar. Produk samping yang berpotensi mengurangi kemurnian CMC yang terbentuk adalah asam glikolat atau sodium glikolat dan sodium klorida. Selain adanya produk samping sebagai pengotor, terdapat natrium hidroksida yang tidak ikut bereaksi dengan selulosa pada proses alkalisasi sehingga dapat mengurangi kemurnian CMC. Asam glikolat atau sodium glikolat terbentuk dari hasil hidrolisis asam monokloroasetat yang bereaksi dengan NaOH yang ada di dalam larutan. Berdasarkan penampakan larutan yang dihasilkan, CMC (NaOH 30%) memiliki kualitas yang rendah walaupun memiliki kemurnian yang tinggi. Hal ini disebabkan karena CMC tersebut tidak terlarut di dalam air (gambar 11).

Kadar Sodium Klorida

Sodium klorida (NaCl) merupakan produk samping dari proses eterifikasi alkali selulosa dengan asam monokloroasetat serta hasil hidrolisis asam monokloroasetat oleh natrium hidroksida. Berikut ini diagram kadar sodium klorida dari sampel karboksimetil selulosa yang dihasilkan.

Gambar 7 Hubungan konsentrasi natrium hidroksida terhadap kadar karboksimetil selulosa 98.2631 93.5824 81.9162 0.0000 20.0000 40.0000 60.0000 80.0000 100.0000 120.0000 30 35 40 K em u rn ian ( % ) Konsentrasi NaOH (%) kadar CMC

19

19

Diagram di atas memperlihatkan bahwa semakin tinggi konsentrasi natrium hidroksida yang digunakan maka semakin banyak sodium klorida yang terbentuk dari hasil samping proses karboksimetilasi maupun hidrolisis asam monokloroasetat. Hasil uji keragaman kadar sodium klorida pada lampiran 23 menunjukkan bahwa kadar natrium hidroksida berpengaruh terhadap kadar sodium klorida yang dihasilkan. Hasil uji pembanding kadar sodium klorida dengan metode Bonferroni (lampiran 25) menunjukkan bahwa kadar sodium klorida CMC (NaOH 30%) tidak berbeda nyata dengan CMC (NaOH 35%), namun keduanya berbeda nyata dengan CMC (NaOH 40%). Kadar sodium klorida CMC (NaOH 40%) jauh lebih besar dibanding CMC yang lain. Peningkatan kadar sodium klorida disebabkan oleh jumlah natrium hidroksida yang lebih besar sehingga menghasilkan lebih banyak hasil samping dari proses eterifikasi alkali selulosa dengan asam monokloroasetat. Reaksi samping proses hidrolisis asam monokloroasetat atau sodium monokloroasetat oleh natrium hidroksida menghasilkan produk sodium klorida dan sodium glikolat. Jumlah sodium klorida yang tinggi mengindikasikan terbentuknya sodium glikolat dalam jumlah yang lebih besar. Meningkatnya jumlah sodium klorida mengakibatkan kemurnian dari CMC yang dihasilkan menurun.

Hasil ini memperlihatkan bahwa sintesis CMC dengan kadar NaOH lebih dari 35% akan menghasilkan produk samping yang lebih banyak. Berdasarkan hasil pengukuran kadar karboksimetil selulosa, kemurnian karboksimetil selulosa yang disintesis menggunakan NaOH 40% memiliki kadar yang paling rendah. Hal ini sesuai dengan hasil pengukuran kadar sodium klorida CMC (NaOH 40%) yang memiliki nilai paling tinggi sehingga dapat digunakan sebagai indikator penyebab penurunan kemurnian CMC.

Gambar 8 Hubungan konsentrasi natrium hidroksida terhadap kadar sodium klorida 0.0275 0.0291 0.0774 0.0000 0.0100 0.0200 0.0300 0.0400 0.0500 0.0600 0.0700 0.0800 0.0900 30 35 40 K adar N aC l (% ) Konsentrasi NaOH (%) Kadar NaCl

20

Viskositas larutan CMC 1%

Viskositas larutan merupakan salah satu parameter dalam menentukan kualitas CMC. Larutan CMC yang digunakan adalah larutan CMC 1%. Berikut ini adalah grafik viskositas dari larutan CMC 1 %.

Hasil analisis keragaman viskositas larutan karboksimetil selulosa pada lampiran 5 dan uji post hoc menggunakan metode Bonferroni pada lampiran 7 menunjukkan bahwa konsentrasi natrium hidroksida (NaOH) berpengaruh terhadap viskositas. CMC dengan menggunakan NaOH 30% memiliki nilai viskositas yang paling rendah. Hal ini disebabkan karena CMC (NaOH 30%) tidak larut sempurna di dalam air sehingga CMC (NaOH 30%) tidak terlalu berpengaruh terhadap viskositas larutan CMC. Grafik ini menunjukkan bahwa terjadi peningkatan viskositas larutan CMC pada penggunaan NaOH dengan konsentrasi 30-35%, namun viskositas larutan CMC cenderung menurun jika konsentrasi NaOH yang digunakan lebih dari 35%. Hasil ini memiliki kesamaan dengan hasil penelitian Manguiat et al. (2001), Ismail et al. (2010), Rachtanapun et al. (2011), dan Hong (2013) dimana viskositas larutan CMC akan mengalami penurunan pada konsentrasi tertentu. Menurut Hong (2013) peningkatan nilai viskositas larutan CMC sebanding dengan peningkatan nilai derajat substitusinya. Namun pada CMC (NaOH 40%) nilai viskositas larutan CMC menurun meskipun nilai derajat substitusi lebih tinggi dibandingkan nilai derajat substitusi CMC (NaOH 35%). Konsentrasi NaOH dalam proses pembuatan karboksimetil selulosa berpengaruh terhadap nilai derajat substitusi dan tingkat kemurnian CMC yang dihasilkan.

Gambar 9 Hubungan konsentrasi natrium hidroksida terhadap viskositas larutan CMC 1% 23.12 148.52 81.21 0.00 20.00 40.00 60.00 80.00 100.00 120.00 140.00 160.00 180.00 30 35 40 V is k os it as ( cP ) Konsentrasi NaOH (%) Viskositas

21

21

Berdasarkan grafik di atas semakin tinggi konsentrasi natrium hidroksida maka derajat substitusi yang didapatkan akan semakin tinggi, namun naiknya konsentrasi natrium hidroksida mengakibatkan kemurnian karboksimetil selulosa yang dihasilkan menurun. Penurunan nilai viskositas CMC (NaOH 40%) dapat disebabkan oleh kemurnian yang lebih rendah dibandingkan CMC (NaOH 35%). Alasan ilmiah yang memungkinkan terjadinya fenomena ini adalah reaksi pembentukan sodium glikolat yang lebih besar dibandingkan reaksi pembentukan karboksimetil selulosa ketika penggunaan konsentrasi NaOH di atas 35%. Penurunan nilai viskositas pada CMC (NaOH 40%) dapat disebabkan oleh pendegradasian polimer karena konsentrasi natrium hidroksida yang tinggi. Gambar grafik di atas menunjukkan suatu titik potong antara derajat substitusi dengan kemurnian CMC karena pengaruh NaOH yang digunakan. Titik potong tersebut merupakan titik optimum dimana pada konsentrasi NaOH tersebut yaitu konsentrasi 35%, CMC memiliki derajat substitusi yang cukup tinggi namun penurunan kemurniannya juga tidak terlalu besar serta jumlah natrium hidroksida yang tidak bereaksi dengan selulosa terletak pada titik minimumnya sehingga nilai viskositas larutan yang didapat paling tinggi.

Viskositas CMC (NaOH 30%) yang rendah dibandingkan CMC (NaOH 35%) dan CMC (NaOH 40%) disebabkan oleh nilai derajat substitusi (ds) yang paling kecil yaitu sebesar 0.5448. Derajat substitusi (ds) menentukan kelarutan CMC dalam air karena semakin besar nilai ds maka jumlah gugus karboksimetil yang terkandung juga lebih besar sehingga kemampuan dalam mengikat air juga lebih besar. Karboksimetil selulosa (NaOH 30%) memiliki nilai ds yang rendah sehingga kurang larut dalam air dan mengakibatkan rendahnya viskositas larutan. Hal tersebut terlihat dari penampakan larutan CMC (NaOH 30%) 1% berikut.

Gambar 10 Pengaruh konsentrasi natrium hidroksida terhadap derajat substitusi dan kemurnian karboksimetil selulosa

0.5448 0.9613 1.0848 98.2631 93.5824 81.9162 70.0000 75.0000 80.0000 85.0000 90.0000 95.0000 100.0000 0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 30 35 40 Derajat Substitusi kadar CMC Konsentrasi NaOH (%)

22

Menurut Waring and Parsons (2001) seperti disitasi oleh Heydarzadeh et al. (2009) CMC dengan nilai ds dibawah 0.4 hanya membengkak dan tidak terlarut dalam air, sedangkan CMC dengan nilai ds lebih dari 0.4 akan terlarut dalam air karena kemampuan afinitas dalam menyerap air. Menurut Glicksman and Robert di dalam Furia (1972) CMC dapat terlarut di dalam air jika memiliki nilai derajat substitusi sebesar 0.45 atau lebih dari nilai tersebut. Hal ini menyatakan bahwa semakin tinggi nilai ds maka CMC akan semakin larut. Adanya endapan putih pada larutan CMC (NaOH 30%) menyatakan CMC yang dibuat kurang optimal walaupun memiliki nilai ds lebih besar dari 0.4. Endapan putih ini merupakan karboksimetil selulosa yang mengalami pembengkakan di dalam air. Nilai derajat substitusi yang didapatkan CMC menggunakan konsentrasi NaOH 30% belum cukup untuk dapat melarutkan CMC di dalam air. Penggunaan NaOH dengan konsentrasi 30% belum cukup optimal untuk membuat selulosa mudah bereaksi dengan asam monokloroasetat walaupun selama proses alkalisasi, selulosa sudah mengalami pengembangan.

Menurut Imeson (1992) seperti disitasi oleh Wijayani (2005) nilai pH larutan CMC 1% berkisar 7-8.5 dan pada kisaran 5-9 nilai pH tidak berpengaruh terhadap viskositas, namun ketika pH larutan lebih dari 10 mengakibatkan viskositas menurun. Glicksman and Robert di dalam Furia (1972) menyatakan kekentalan larutan CMC akan menurun pada pH dibawah 5 dan mengendap pada pH 2-3. Kelco (2006) menyatakan ketika pH larutan CMC bernilai lebih dari 11, viskositas akan terpengaruh karena adanya konsentrasi elektrolit yang tinggi dan terdegradasinya molekul CMC oleh alkali. Peningkatan pH larutan disebabkan adanya NaOH yang tidak bereaksi dengan selulosa, sehingga pH larutan menjadi basa. Nilai viskositas cenderung menurun ketika konsentrasi NaOH yang digunakan dalam alkalisasi lebih dari 35%. Hal ini dikarenakan jumlah NaOH yang tidak bereaksi dengan selulosa meningkat pada penggunaan konsentrasi di atas 35% sehingga dapat mengakibatkan pendegradasian polimer CMC. Menurut Heydarzadeh et al. (2009) penambahan konsentrasi sodium hidroksida akan menurunkan nilai ds yang diakibatkan terbentuknya sodium glikolat sebagai hasil samping. Pendegradasian polimer juga terjadi karena konsentrasi sodium hidroksida yang tinggi.

Nilai viskositas untuk karboksimetil selulosa komersil yang diujikan pada penelitian ini adalah sebesar 3268 cP. Nilai tersebut jauh lebih besar dibandingkan nilai viskositas CMC yang dihasilkan dari nata de cassava. Nilai viskositas yang dihasilkan CMC nata de cassava dapat ditingkatkan dengan meningkatkan nilai derajat substitusi yang diperoleh namun diperlukan penambahan proses dalam pembuatan CMC. Proses tersebut adalah proses pemurnian. Berdasarkan hasil

23

23

penelitian ini peningkatan nilai derajat substitusi akan menurunkan kemurnian CMC yang dihasilkan. Pemurnian dilakukan untuk menghilangkan produk samping atau pengotor yang dihasilkan selama proses sintesis sehingga kemurnian CMC meningkat. Berikut ini adalah gambar larutan CMC nata de cassava dan larutan CMC komersil yang membentuk larutan gel.

Gambar di atas memperlihatkan terbentuknya gel dari CMC nata de cassava maupun CMC komersil yang dilarutkan di dalam air. Bentuk gel dapat dilihat dari adanya gelembung udara yang terperangkap di dalam larutan CMC.

Kadar Air

Menurut Wijayani (2005) kadar air berpengaruh terhadap kualitas dan daya tahan CMC, karena kadar air yang tinggi dapat menyebabkan kerusakan atau pembusukan CMC secara kimiawi maupun mikrobiologis. Berikut adalah grafik kadar air CMC yang dihasilkan dalam penelitian ini.

Grafik di atas memperlihatkan bahwa semakin tinggi konsentrasi natrium hidroksida yang digunakan maka kadar air karboksimetil yang dihasilkan semakin kecil. Hasil tersebut menunjukkan kualitas CMC yang dihasilkan semakin baik seiring dengan peningkatan konsentrasi natrium hidroksida yang digunakan. Hasil uji keragaman kadar air (lampiran 18) menunjukkan bahwa konsentrasi natrium Gambar 13 Hubungan konsentrasi natrium hidroksida terhadap kadar air

karboksimetil selulosa 7.0400 6.4228 5.8189 0.0000 1.0000 2.0000 3.0000 4.0000 5.0000 6.0000 7.0000 8.0000 30 35 40 K ad ar Air (% ) Konsentrasi NaOH (%) kadar air (%) Gambar 12 Larutan CMC nata de cassava (kiri) dan