OPTIMISASI WAKTU PENGGANTIAN KOMPONEN PADA

MESIN PRODUKSI BENIH PADI DI PT SANG HYANG SERI

ENDAH PRAHMAWATI

TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Optimisasi Waktu Penggantian Komponen pada Mesin Produksi Benih Padi di PT Sang Hyang Seri adalah benar karya saya dengan arahan dari pembimbing Dr. Ir. Setyo Pertiwi, M.Agr dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2013

Endah Prahmawati NIM F14090024

ABSTRAK

ENDAH PRAHMAWATI. Optimisasi Waktu Penggantian Komponen pada Mesin Produksi Benih Padi di PT Sang Hyang Seri. Dibimbing oleh SETYO PERTIWI.

Hal pokok yang dilakukan dalam pemeliharaan mesin produksi benih adalah analisis umur ekonomis mesin, pemeliharaan rutin mesin, penggantian spare part mesin, hingga pembelian mesin baru. Kegiatan-kegiatan tersebut perlu dianalisis dengan tujuan untuk menghasilkan biaya produksi yang minimum. Penelitian ini dilakukan untuk mengamati jalannya proses produksi benih, menganalisa tingkat kekritisan mesin produksi benih, dan melakukan analisa kegiatan pemeliharaan dan pergantian komponen pada mesin produksi benih. Metode penelitian mencakup identifikasi mesin-mesin produksi benih, yakni meliputi jenis, kebutuhan daya mesin, kecepatan putar mesin, kapasitas mesin, efisiensi mesin serta riwayat pemeliharaan dan kerusakan mesin. Data penelitian diperoleh dari pengukuran langsung di lapangan dan catatan perusahaan mengenai riwayat kondisi mesin dari tahun 1991 hingga tahun 2013. Data hasil identifikasi dianalisis dengan metode penilaian kekritisan komponen (ECR) dan optimasi penggantian komponen (CoTR). Dari hasil analisis yang dilakukan, konveyor merupakan komponen yang paling kritis dalam sistem pemeliharaan mesin produksi benih. Berdasarkan perhitungan optimisasi waktu penggantian komponen (CoTR), waktu optimum penggantian komponen berkisar antara 0.87 – 3.14 tahun, yang untuk praktisnya dapat diimplementasikan melalui penggantian terjadwal, masing-masing setiap 6 bulan, 1 tahun, 2 tahun, dan 4 tahun. Di samping itu perlu dilakukan perbaikan dalam prosedur pencatatan kegiatan pemeliharaan mesin oleh PT Sang Hyang Seri.

Kata kunci : sistem manajemen, pemeliharaan mesin, produksi benih, kekritisan komponen, pergantian komponen

ABSTRACT

ENDAH PRAHMAWATI. Optimization of time for replacement of components on Seed Production Machine in Sang Hyang Seri. Supervised by SETYO PERTIWI.

Key points in the maintenance of seed production machine is the analysis on economical machine lifetime, routine engine maintenance, spare parts replacement, and purchase a new machine. Such activities need to be analyzed can to produce a minimum of cost production. This study was conducted to observe the seed production process, analyze the critical level of the components on seed production machines, and to analyze the activities of maintenance and replacement of components on seed production machines. The research method is involving the identification of the seed production machines, i.e. kind of machines, need for engine power, engine speed, engine capacity, efficiency of the engine, and the maintenance history. Data were obtained from direct measurements in the field and on from the company's engine conditions records from 1991 to 2011. Data were analyzed with assessment of critical components (ECR) and

optimization of time for component replacement (CoTR). The results showed that conveyors are the most critical components in the system of seed production machine maintenance. CoTR of the components are ranging from 0.87 to 3.14 years, and it can be implemented with scheduled replacement of 6 months, 1 year, 2 years and 4 years, respectively. There is also a need to improve the recording procedures of engine maintenance activities by PT Sang Hyang Seri which include the damage and the treatment carried out.

Keywords: system management, maintenance of machinery, seed production, critical components, parts replacement

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

OPTIMISASI WAKTU PENGGANTIAN KOMPONEN PADA

MESIN PRODUKSI BENIH PADI DI PT SANG HYANG SERI

ENDAH PRAHMAWATI

TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Optimisasi Waktu Penggantian Komponen pada Mesin Produksi Benih Padi di PT Sang Hyang Seri

Nama : Endah Prahmawati NIM : F14090024

Disetujui oleh

Diketahui oleh

Dr. Ir. Desrial, M. Eng Ketua Departemen

Tanggal Lulus:

Dr. Ir. Setyo Pertiwi, M.Agr Pembimbing

PRAKATA

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karunia-Nya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul Optimisasi Waktu Penggantian Komponen pada Mesin Produksi Benih Padi di PT Sang Hyang Seri yang dilaksanakan sejak bulan Maret hingga Juli 2013.

Dengan diselesaikannya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Orang tua yang selalu memberikan doa, dorongan, dan semangat hingga skripsi ini dapat terselesaikan.

2. Dr. Ir. Setyo Pertiwi, M.Agr selaku dosen pembimbing skripsi, yang selalu memberikan bimbingan, masukan, dan saran-sarannya dalam menyelesaikan skripsi ini.

3. Prof. Dr. Ir. Bambang Pramudya N., M.Eng dan Dr. Ir. Wawan Hermawan, M.S. selaku dosen penguji.

4. Pihak PT Sang Hyang Seri yang senantiasa bersikap kooperatif serta memberikan bantuan selama penelitian berlangsung.

5. Departemen Teknik Mesin dan Biosistem dan Fakultas Teknologi Pertanian yang telah membantu dan memberikan ijin pelaksanaan penelitian.

6. Amajida selaku teman satu bimbingan serta satu tempat penelitian yang selalu membantu dalam penelitian ini.

7. Teman-teman (Echa, Angel, Adyt, Kala, Gumi, Aynal, Kiki) atas semangat dan perhatiannya.

8. Teman-teman seperjuangan Teknik Mesin dan Biosistem IPB angkatan 46 ORION (2009) atas kebersamaannya selama di bangku kuliah.

Penulis menyadari sepenuhnya bahwa penyusunan skripsi ini masih belum sempurna. Untuk itu penulis mengharapkan kritik dan saran dari semua pihak sebagai upaya perbaikan selanjutnya, serta penulis berharap semoga laporan ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 3

Proses Produksi Benih 3

Pemeliharaan dan Perawatan Mesin Produksi 4

Model Penilaian Kerja Perawatan 5

METODE 9

Alat dan Bahan 9

Waktu dan Tempat 9

Pengumpulan Data 9

Analisis data 10

HASIL DAN PEMBAHASAN 13

Pengamatan Proses 13

Dekomposisi Model Mesin Produksi 18

Gambaran Umum Sistem Perawatan Mesin 20

Pencatatan Kegiatan Perawatan 24

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 27 RIWAYAT HIDUP

DAFTAR TABEL

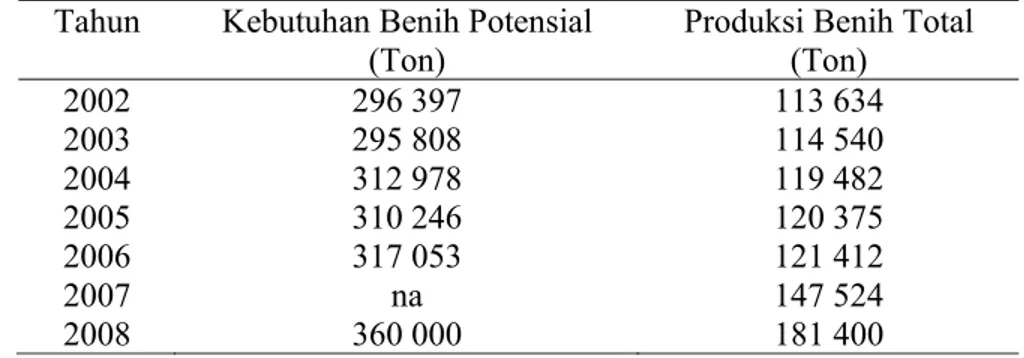

Tabel 1 Kebutuhan Benih Padi Potensial dan Total Produksi Benih Padi

(Ton) Tahun 2002-2008 ... 1

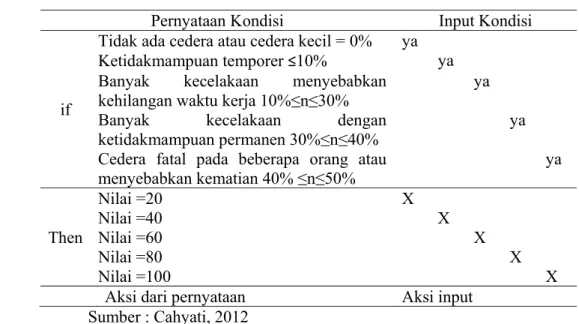

Tabel 2 Algoritma penilaian keamanan mesin ... 5

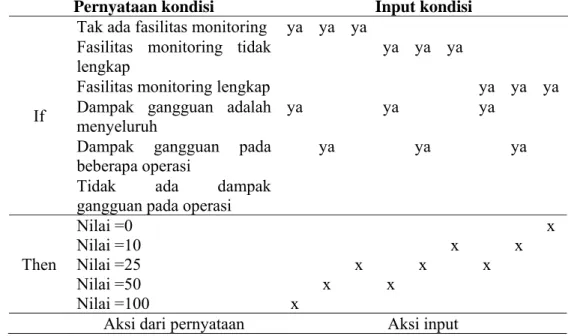

Tabel 3 Aturan if-then kriteria aplikasi teknik monitoring kondisi ... 7

Tabel 4 Hasil perhitungan bobot kriteria ... 21

Tabel 5 Hasil Penilaian kekritisan mesin di Pabrik seed I ... 22

Tabel 6 Hasil perhitungan bobot kriteria dari CoTR ... 22

Tabel 7 Analisa kerusakan komponen yang terjadi ... 23

Tabel 8 Hasil perhitungan CoTR ... 23

DAFTAR GAMBAR

Gambar 1 Pabrik seed 1 (pabrik besar) PT Sang Hyang Seri, Sukamandi 2

Gambar 2 Benih yang sudah dikemas dan siap dipasarkan 3

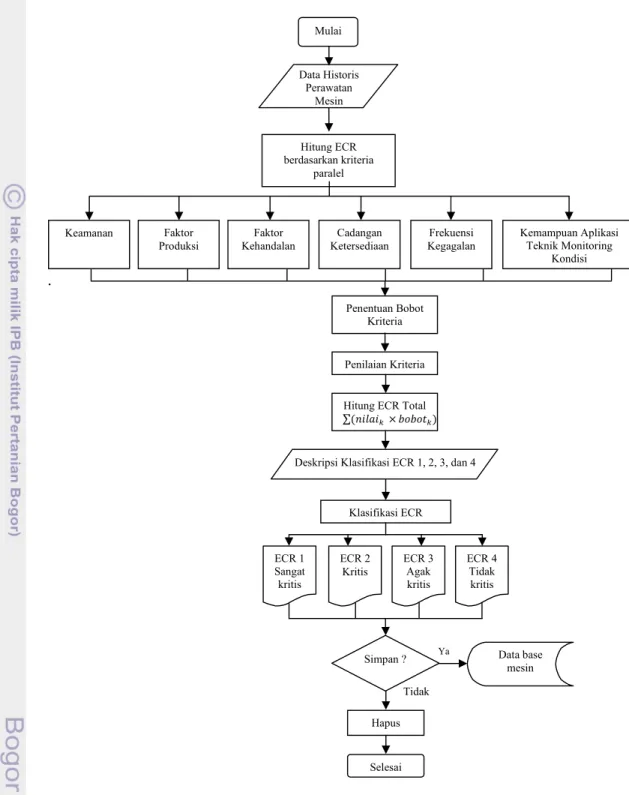

Gambar 3 Penilaian kriteria kekritisan komponen 11

Gambar 4 Hirarki kriteria dan indikator ECR 12

Gambar 5 Perhitungan waktu optimal penggantian komponen (CoTR) 13

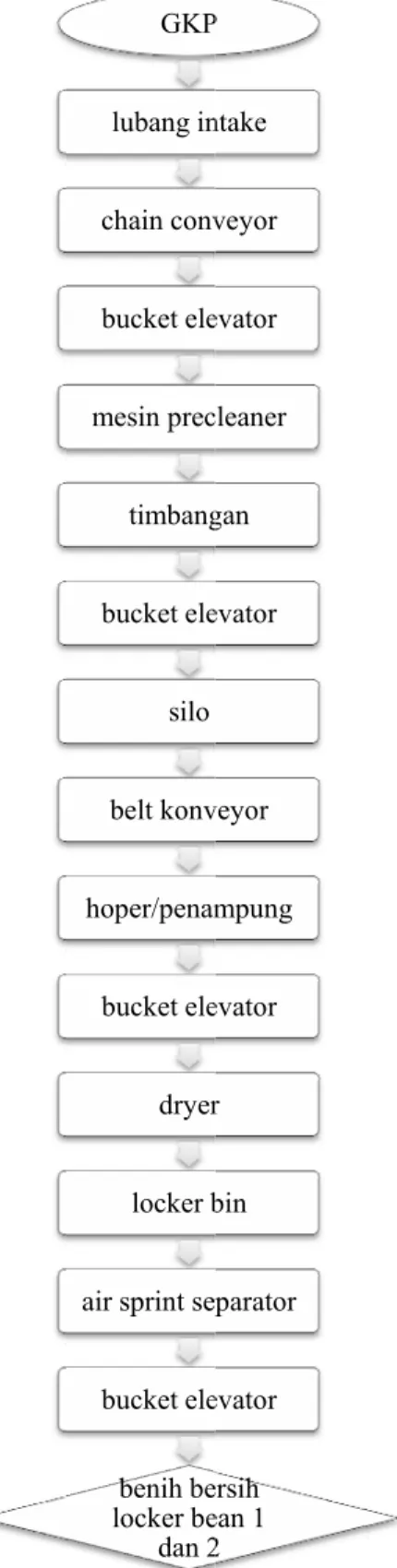

Gambar 6 Alur proses produksi benih di IRSPP 14

Gambar 7 Alur pengolahan GKP menjadi Benih siap 15

Gambar 8 Kegiatan pemasukan GKP (a) di Seed I, (b) di IRSPP 16

Gambar 9 Pengeringan menggunakan box dryer 17

Gambar 10 Grafik pengeringan GKP 17

Gambar 11 Dekomposisi mesin produksi di Seed I 18

Gambar 12 Dekomposisi sistem dari mesin produksi di IRSPP 19

Gambar 13 Spare part elevator yang rusak 20

DAFTAR LAMPIRAN

Lampiran 1 Rincian kegiatan penelitian 27

PENDAHULUAN

Latar Belakang

Seiring dengan pertumbuhan penduduk Indonesia yang sangat pesat, kebutuhan pangan penduduk juga semakin meningkat. Sebagian besar penduduk Indonesia menjadikan padi (beras) sebagai makanan pokok. Oleh karena itu produksi padi harus ditingkatkan untuk memenuhi kebutuhan tersebut. Peningkatan produksi dapat dilakukan dengan dua cara, yaitu intensifikasi dan ekstensifikasi pertanian. Yang dimaksud dengan ekstensifikasi yaitu dengan memperluas lahan pertanian baru. Sedangkan intensifikasi pertanian ialah peningkatan produksi antara lain dengan cara melakukan pengolahan lahan, menggunakan bibit unggul (benih), melakukan pemupukan, serta memberantas hama dan penyakit tanaman. Mutu benih menentukan hasil pertanian yang akan dipanen, oleh karena itu menjadi sangat penting. Dapat disimpulkan bahwa industri benih merupakan sektor yang sangat strategis, terutama untuk negara agraris seperti Indonesia. Tabel 1 menyajikan data kebutuhan benih padi di Indonesia.

Tabel 1 Kebutuhan Benih Padi Potensial dan Total Produksi Benih Padi (Ton) Tahun 2002-2008

Tahun Kebutuhan Benih Potensial

(Ton) Produksi Benih Total (Ton)

2002 296 397 113 634 2003 295 808 114 540 2004 312 978 119 482 2005 310 246 120 375 2006 317 053 121 412 2007 na 147 524 2008 360 000 181 400 Sumber : Deptan, 2010

Keterangan : na = data tidak tersedia

Data menunjukkan bahwa kebutuhan benih padi sangat tinggi, yaitu mencapai 360 ribu ton pada tahun 2008, sementara produksi benih yang dihasilkan belum memadai. Berdasarkan data, produksi benih Sang Hyang seri hanya mencapai 105.000 ton pada tahun 2011. Jumlah ini hanya cukup memenuhi 40% dari kebutuhan benih keseluruhan. Oleh karena itu produksi benih perlu ditingkatkan.

Salah satu perusahaan benih di Indonesia ialah PT Sang Hyang Seri (PT. SHS) yang memiliki kapasitas produksi benih 25000 ton per tahun. Pusat produksi benih ini terletak Regional Manager I Unit Bisnis Daerah (UBD) Khusus Sukamandi, Subang seperti terlihat pada Gambar 1. Perusahaan ini memproduksi benih padi yang akan dipasarkan ke seluruh Indonesia. Selain itu, PT SHS juga memproduksi benih palawija dan sayur-sayuran seperti kacang tanah, bayam, kangkung, dan sebagainya.

2

Gambar 1 Pabrik seed 1 (pabrik besar) PT Sang Hyang Seri, Sukamandi

Saat ini, PT SHS Sukamandi memiliki empat pabrik untuk produksi, yaitu Seed I (pabrik besar), Seed II, pabrik kecil, dan pabrik terpadu (IRSPP). Produksi benih dilakukan dengan menggunakan berbagai mesin yang bekerja secara berkesinambungan. Secara umum proses produksi benih dimulai dari masuknya Gabah kering Panen (GKP), pengayakan (precleaner), pengeringan, penyimpanan, hingga packaging. Mesin-mesin tersebut digunakan secara terus-menerus selama produksi berlangsung. Selain itu, mesin-mesin ini juga berinteraksi langsung dengan bahan. Untuk tetap menjaga kualitas produk, pemeliharaan mesin menjadi hal yang sangat penting. Dengan performa mesin yang optimal maka mutu produk (benih) akan baik. Adanya kerusakan pada mesin dapat mengganggu fungsi dari mesin tersebut. Hal ini dapat menyebabkan mutu benih menurun bahkan merusak benih. Tentu saja hal ini akan menyebabkan kerugian terhadap perusahaan.

Kegiatan pemeliharaan mesin biasanya dilakukan pada saat mesin tidak digunakan yaitu setelah panen raya selesai. Pemeliharaan mesin-mesin tersebut terbilang sangat kompleks, akan tetapi pemeliharaan ini harus dilakukan guna menjaga kualitas produksi. Dalam keadaan yang lebih ekstrim, kerusakan pada mesin yang kurang mendapatkan pemeliharaan menyebabkan terhentinya produksi. Agar produksi berjalan kembali, solusi yang ada ialah melakukan perbaikan atau membeli mesin baru. Penggantian mesin (membeli mesin baru) dilakukan ketika perbaikan mesin rusak membutuhkan biaya yang cukup besar, terutama apabila penggantian mesin harus dilakukan dalam waktu yang bersamaan. Guna mengatasi permasalahan tersebut, dibutuhkan analisis dan penjadwalan berbagai kegiatan pemeliharaan mesin, mulai dari umur ekonomis, pemeliharaan rutin, penggantian spare part mesin, hingga pembelian mesin baru sebagai upaya untuk meminimumkan biaya mesin.

Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mengamati jalannya proses produksi benih.

3 3. Melakukan analisa kegiatan pemeliharaan dan pergantian komponen pada

mesin produksi benih.

TINJAUAN PUSTAKA

Proses Produksi Benih

Proses produksi menurut Assauri (2004), terdiri dari dua kata yaitu proses dan produksi. Yang dimaksud dengan proses adalah cara, sedangkan metode dan teknik ialah bagaimana sesungguhnya sumber-sumber (tenaga kerja, mesin, bahan dan dana) yang ada dirubah sehingga tercipta sebuah hasil. Yang dimaksud dengan produksi adalah kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau jasa.

Benih adalah bahan hidup yang mampu bertahan dalam keadaan sedikit banyak terkekang secara metabolik. Benih merupakan bahan yang paling umum untuk membiakkan tanaman menyerbuk sendiri, dan juga digunakan oleh tanaman menyerbuk silang secara meluas (Setyati, 1979). Gambar 2 menunjukkan benih padi hasil produksi yang siap untuk dipasarkan ke seluruh Indonesia.

Gambar 2 Benih yang sudah dikemas dan siap dipasarkan

Teknologi benih mencakup teknik penanaman dan pemanenan, pembersihan dan pemisahan, pengaturan kandungan air, dan sejumlah proses nyata untuk memperbaiki viabilitas dan daya kecambah benih atau penampilan tanaman berikutnya. Tata niaga benih yang menyangkut penyimpanan aktual, pengepakan, labeling, dan cara pengangkutan juga tergolong kegiatan teknologi benih (Setyati, 1979).

Pengolahan benih dalam arti luas merupakan proses mulai dari penerimaan gabah calon benih sampai dengan pengepakan benih siap dipasarkan. Pengolahan dalam arti sempit merupakan rangkaian proses “pre-cleaning”, “drying”, dan “cleaning”.

4

Pemeliharaan dan Perawatan Mesin Produksi

PT Sang Hyang Seri menerapkan penggunaan alsin mulai dari kegiatan pengolahan lahan, perbaikan petakan, pemanenan, dan pasca panen. Kesulitan penggunaan mesin yang ditemui di lapangan, ialah penjadwalan dan perawatan mesin (Nugroho, 2003).

Pemeliharaan dan perawatan merupakan kegiatan untuk menjamin mesin produksi agar dapat bekerja sebagaimana mestinya. Pemeliharaan dan perawatan yang menyeluruh untuk meningkatkan produktivitas perusahaan dikenal dengan Total Productive Maintenance (TPM). TPM menggabungkan praktek pemeliharaan preventive maintenance dan predictive maintenance dengan keterlibatan operator mesin melalui kegiatan autonomous maintenance. Preventive maintenance menurut Assauri (2004) adalah kegiatan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada saat digunakan dalam proses produksi.

Beberapa penelitian yang telah dilakukan terkait pemeliharaan mesin antara lain penelitian mengenai pemeliharaan mesin di PLN Bandar Lampung oleh Ansyori tahun 1997. Aspek yang analisis ialah keterampilan SDM dalam pemeliharaan mesin. Berdasarkan penelitian tersebut dapat disimpulkan bahwa dengan adanya penerapan TPM maka kondisi mesin lebih terjaga serta terjadi peningkatan produksi. Adapula penelitian mengenai pemeliharaan mesin dengan menggunakan metode TPM di PT Frina Lestari Nusantara oleh S. Widiansyah tahun 2009 untuk menganalisa efektivitas dari penerapan TPM terhadap produktivitas perusahaan dengan parameter yaitu mesin dan operatornya. Pengukuran produktivitas dilakukan dengan penghitungan Overall Equipment Efficiency (OEE) dengan memperhatikan tiga kriteria, yaitu availability, performance, dan quality. Selain itu Aminudin Salim yang merancang sistem informasi untuk perawatan mesin produksi di PT Indonesia Steel Tube Works, Ltd, Semarang. Aminudin membangun database dan membuat interface sehingga pencacatan kondisi mesin dapat dilakukan secara komputerisasi sekaligus membuat prosedur pencatatan yang baru untuk mempermudah dalam pencatatan dokumen pemeliharaan dan kerusakan mesin.

Penelitian lain yang telah dilakukan menyangkut manajemen pemeliharaan mesin ialah mengenai penilaian kinerja mesin produksi gula berbasis eco-maintenance (Cahyati, 2012). Eco-eco-maintenance ialah suatu konsep baru dalam perawatan mesin dengan memperhatikan faktor lingkungan, terutama menyangkut penghematan energi dan minimisasi polutan. Penelitian ini terdiri atas 2 sub model, yaitu sub model lingkungan dan sub model perawatan mesin. Terdapat lima kriteria penilaian kinerja perawatan yaitu kekritisan komponen, waktu optimal penggantian komponen, waktu optimal penggantian kapital, kebutuhan inspeksi, dan kebutuhan SDM perawatan. Hasil dari penilaian ini kemudian dituangkan dalam bentuk program DSS Opera yang dapat digunakan sebagai rekomendasi untuk keputusan yang akan diambil baik untuk perawatan rutin maupun revitalisasi pabrik. Dari implementasi program ini terjadi reduksi CO2 yang dihasilkan serta penghematan energi listrik yang digunakan. Hal ini disebabkan oleh kondisi mesin yang optimal dengan adanya analisis terhadap kinerja pabrik tersebut.

5 Model Penilaian Kerja Perawatan

Model Penilaian Kinerja Perawatan mempunyai lima parameter yang menjadi input untuk penilaian indek kinerja perawatan (MPI) pada model (Cahyati, 2012), yaitu :

1. Penilaian Kekritisan Komponen (ECR)

2. Optimasi Waktu Penggantian Komponen (CoTR) 3. Optimasi Waktu Penggantian Peralatan Kapital (CaTR) 4. Optimasi Kebutuhan Inspeksi (IN)

5. Optimasi Kebutuhan Tenaga Perawatan (MRN)

Namun pada penelitian ini MPI yang dipakai hanya parameter ke satu sampai ke tiga saja. Ketiga parameter yang dipakai akan diperoleh nilainya berdasarkan persamaan-persamaan pada penjelasan masing-masing kriteria di bawah ini.

Penilaian Kekritisan Komponen (ECR)

Penilaian kriteria pada ECR berdasarkan enam indikator yaitu, keamanan; faktor produksi; faktor ketidakandalan; faktor ketersediaan cadangan; frekuensi kegagalan; aplikasi monitoring kondisi. Keenam indikator tersebut di atas kemudian dihitung untuk mendapatkan nilai ECR dengan menggunakan aturan pada Tabel 1 dan Tabel 2 serta persamaan 3 sampai 6 (Kadarsyah 2006).

1. Keamanan (S)

Penilaian keamanan berdasarkan dampak yang terjadi akibat mesin gagal kerja pada keamanan pekerja, dengan algoritma seperti pada Tabel 2.

Tabel 2 Algoritma penilaian keamanan mesin

Pernyataan Kondisi Input Kondisi

if

Tidak ada cedera atau cedera kecil = 0% ya Ketidakmampuan temporer ≤10% ya Banyak kecelakaan menyebabkan

kehilangan waktu kerja 10%≤n≤30%

ya Banyak kecelakaan dengan

ketidakmampuan permanen 30%≤n≤40%

ya Cedera fatal pada beberapa orang atau

menyebabkan kematian 40% ≤n≤50% ya Then Nilai =20 X Nilai =40 X Nilai =60 X Nilai =80 X Nilai =100 X

Aksi dari pernyataan Aksi input Sumber : Cahyati, 2012

6

2. Faktor Produksi (PF)

Faktor produksi menunjukkan kehilangan kapabilitas produksi dalam penilaian ECR. Ketika kerusakan mesin mempunyai dampak terhadap produksi maka dampak tersebut dapat diukur, dan dihitung dengan menggunakan persamaan (1).

100………(1)

PL = kehilangan produksi = (ton) SC = kapasitas berkesinambungan (ton)

3. Faktor Ketidakandalan (URF)

Apabila ketidakandalan suatu mesin meningkat maka peringkat kekritisan mesin meningkat pula. Faktor ketidakandalan dapat dihitung menggunakan persamaan (2).

1 100…………....…..………(2) MDT = jam giling (jam)

USDT = jam henti mesin tidak terjadwal (jam) SDT = jam henti mesin terjadwal (jam) 4. Ketersediaan Cadangan (SAF)

Ketersediaan cadangan dihitung berdasarkan faktor ketersediaan cadangan (SAF) dengan persamaan (3).

1 100……….……….(3) Jika SAF < 0 maka diasumsikan SAF = 0

SUC = unit kapasitas cadangan RUC = unit kapasitas berjalan 5. Frekuensi Kegagalan (FoF)

Frekuensi Kegagalan diperoleh dari data catatan historis mesin yang dihitung dengan persamaan (4).

100 ………..………(4) FoF = frekuensi kegagalan

NoF = jumlah kasus kegagalan

NoY = rentang waktu saat terjadinya semua kegagalan (tahun) Jika FoF > 100 maka FoF diambil nilai maksimum 100.

7

6. Aplikasi Teknik Monitoring Kondisi (ACMT)

ACMT terkait dengan penilaian komdisi monitoring, dilakukan dengan menggunakan aturan If-Then seperti yang ditampilkan pada Tabel 3.

Tabel 3 Aturan if-then kriteria aplikasi teknik monitoring kondisi Pernyataan kondisi Input kondisi

If

Tak ada fasilitas monitoring ya ya ya Fasilitas monitoring tidak

lengkap ya ya ya

Fasilitas monitoring lengkap ya ya ya Dampak gangguan adalah

menyeluruh ya ya ya

Dampak gangguan pada beberapa operasi

ya ya ya Tidak ada dampak

gangguan pada operasi

Then Nilai =0 x Nilai =10 x x Nilai =25 x x x Nilai =50 x x Nilai =100 x

Aksi dari pernyataan Aksi input Optimasi Waktu Penggantian Komponen (CoTR)

Kemudian dilakukan optimisasi terhadap biaya pemeliharaan, waktu penggantian komponen serta penggantian mesin. Berikut persamaan-persamaan yang digunakan untuk melakukan optimisasi :

1. Optimisasi waktu penggantian komponen preventif berbasis interval waktu penggantian tr (Ctr)

C(tr) Cr ……….…………(5)

Dimana

C(tr) = biaya total untuk penggantian komponen pada interval waktu tr (Rp/tahun)

tr = interval waktu penggantian komponen (tahun) FC = biaya tetap (Rp)

VC = biaya tidak tetap (Rp)

k = konstanta nilai penurunan =0.21/tahun

8

2. Penggantian komponen berbasis umur komponen tp (Ctp) C tp

∞

………..………...………(6)

C(tp) = biaya total untuk penggantian komponen pada interval waktu tr (Rp/tahun)

tf = interval waktu penggantian komponen yang direncanakan (tahun) Cp = biaya total untuk penggantian preventif (Rp)

Cf = biaya total penggantian komponen yang rusak (Rp) Rtp = probabilitas dari sebuah siklus preventif tp = 1 1-Rtp = probabilitas dari sebuah siklus kegagalan

3. Waktu penggantian minimum komponen berbasis interval tr (D1tr)

1 ………..………(7)

D1tr = waktu minimum penggantian komponen berbasis interval tr (jam/tahun)

Tp = lama interval waktu preventif (tahun)

Tp = rata-rata waktu penggantian komponen karena tindakan preventif per tahun (jam)

Tf = rata-rata waktu penggantian karena kerusakan komponen per tahun (jam)

H(tp) = jumlah kegagalan yang diharapkan pada interval waktu (0,tp) 4. Kebutuhan suku cadang EN (T, tp)

i. Berdasarkan interval waktu penggantian konstan :

EN1 (T, tp) = + H(tp) . ………..………....……(8) ii. Penggantian preventif berbasis umur komponen

EN2 (T, tp) =

∞ ………..………(9)

EN(T, tp) = jumlah persediaan komponen yang diperlukan pada batas perencanaan t, saat tp (unit)

9

METODE

Alat dan Bahan

Alat yang digunakan yaitu :

1. Grain moisture tester untuk mengukur kadar air gabah. 2. Stopwatch (timer) untuk pengukuran waktu kerja mesin. 3. Thermocouple untuk mengukur suhu mesin pengering. 4. Seperangkat komputer untuk analisis data

Bahan yang digunakan ialah benih padi. Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Maret-Juli 2013 dengan rincian kegiatan seperti pada Lampiran 1.

Tempat pelaksanaan penelitian antara lain :

1. Kawasan produksi benih padi PT. Sang Hyang Seri meliputi pabrik besar (Seed I), pabrik kecil (Seed II), dan pabrik terpadu (IRSPP) untuk melakukan identifikasi dan pengukuran kapasitas mesin.

2. Laboratorium Teknik Bioinformatika, Departemen Teknik Mesin dan Biosistem, IPB untuk melakukan analisis data dan optimisasi biaya.

Pengumpulan Data 1. Identifikasi Mesin

Identifikasi mesin meliputi kebutuhan daya, kecepatan putar mesin (blower), kapasitas mesin, efisiensi mesin (claim) dari mesin-mesin yang digunakan untuk produksi benih. Agar identifikasi mesin dapat dilakukan secara rinci maka dilakukan dekomposisi sistem, yaitu membagi mesin-mesin yang digunakan dalam proses produksi ke dalam beberapa unit analisis berdasarkan fungsinya.

2. Pengukuran pada mesin pengayak (precleaner)

Pengukuran diawali dengan menimbang GKP yang masuk untuk diproses menjadi benih. GKP dimasukkan ke dalam mesin pengayak. Pada mesin ini dilakukan pengamatan dan pengukuran parameter selama proses pemisahan benih dengan benda asing seperti gabah kosong, jerami dan batu. Karena proses produksi benih ini berkesinambungan maka agak kesulitan untuk melakukan penimbangan susut. Oleh karena itu susut yang terjadi diperoleh berdasarkan perhitungan. Hasil perhitungan susut tersebut yang digunakan untuk menghitung efisiensi dari mesin pengayak.

3. Mesin pengering

Pada pengering dilakukan pengukuran suhu mesin pengering dengan menggunakan thermocouple. Kemudian diambil sampel untuk pengukuran kadar air sebelum dan sesudah pengeringan. Parameter yang diamati ialah

10

suhu pengeringan serta waktu pengeringan.Pengeringan ini dilakukan hingga mencapai kadar air benih 12% bk. Kadar air ini adalah kadar air optimal dari benih. Hal ini bertujuan agar mutu benih tetap terjaga dan tahan lama.

4. Konveyor

Untuk konveyor dilakukan pengukuran kecepatan putar puli penggerak serta kapasitas angkut konveyor tersebut.

5. Mesin pengemasan (packaging)

Pengamatan dilakukan dengan menghitung jumlah kemasan yang rusak atau cacat akibat pengemasan. Selain itu diambil beberapa sampel yang telah dikemas untuk mengukur ketepatan bobot benih per kemasan.

6. Pengumpulan data riwayat mesin

Data riwayat mesin meliputi pemeliharan dan perawatan mesin yang dilakukan, kerusakan yang terjadi serta penanganannya, dan pergantian komponen bahkan pergantian mesin periode tahun 1991 hingga 2013.

Analisis data

Parameter-parameter yang telah diukur dan data tambahan dari perusahaan mengenai record kondisi mesin dianalisis dan dibuat dalam bentuk tabel dan grafik hubungan antara parameter dengan kondisi mesin. Analisis dilakukan berdasarkan dekomposisi sistem yang telah dibuat.

1. Penilaian kekritisan komponen

Penilaian kekritisan komponen (ECR) pada dasarnya untuk menentukan seberapa besar pengaruh terhadap suatu sistem apabila satu komponen peralatan atau mesinnya tidak berfungsi atau mengalami kegagalan kerja. Penilaian peringkat yang dapat diambil berdasarkan beberapa indikator paralel. Proses penilaian dimulai dengan mengkondisikan mesin mengalami kegagalan kerja seperti pada Gambar 3.

11

.

Gambar 3 Penilaian kriteria kekritisan komponen

Parameter-parameter indikator dari kriteria ECR yaitu : 1. Parameter indikator keamanan :

TR : racun reaktif (Toxic Reactive) F : mudah terbakar (Flammable) T : temperatur Data Historis Perawatan Mesin Hitung ECR berdasarkan kriteria paralel Keamanan Faktor Produksi Faktor Kehandalan Cadangan Ketersediaan Frekuensi Kegagalan Kemampuan Aplikasi Teknik Monitoring Kondisi Mulai Penentuan Bobot Kriteria Penilaian Kriteria

Hitung ECR Total ∑

Deskripsi Klasifikasi ECR 1, 2, 3, dan 4

Klasifikasi ECR ECR 1 Sangat kritis ECR 2 Kritis ECR 3 Agak kritis ECR 4 Tidak kritis Simpan ? Hapus Selesai Ya Tidak Data base mesin

12

P : tekanan (Pressure) 2. Parameter indikator produksi :

PL : kehilangan jam produksi (Production Loss)

SC : kapasitas berkesinambungan (Sustainable Capacity) 3. Parameter indikator ketidakandalan :

USDT : jam henti tidak terjadwal SDT : jam henti terjadwal

4. Parameter indikator ketersediaan cadangan

SUC : unit kapasitas tunggu (Standby Unit Capacity) RUC : unit kapasitas berjalan (Running Unit Capacity) 5. Parameter indikator frekuensi kegagalan

FoF : frekuensi kegagalan

6. Parameter indikator aplikasi teknik monitoring kondisi : MF : fasilitas monitoring (Monitoring Facility)

OI : dampak operasi (Operation Impact)

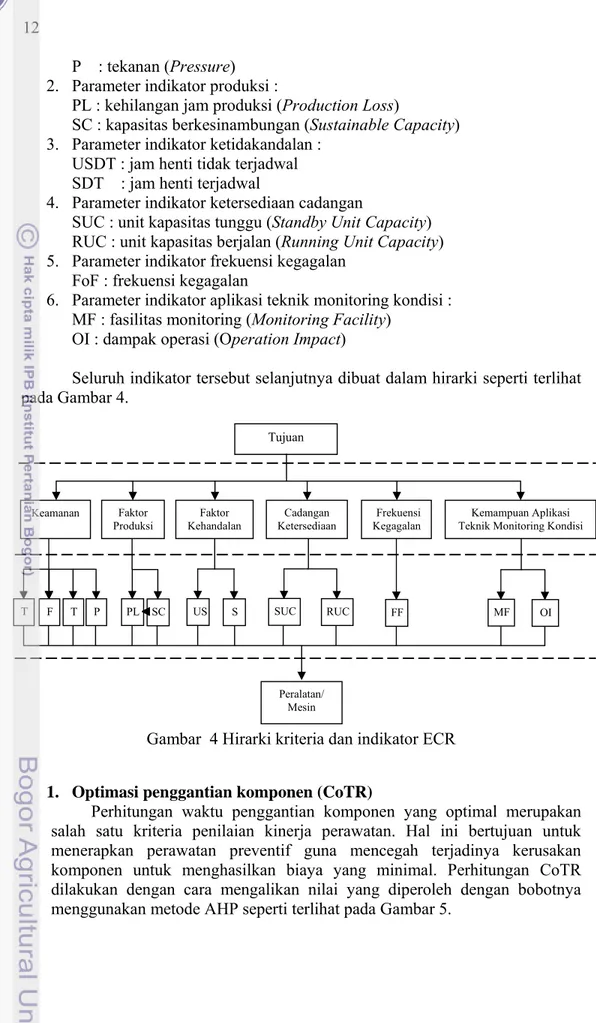

Seluruh indikator tersebut selanjutnya dibuat dalam hirarki seperti terlihat pada Gambar 4.

Gambar 4 Hirarki kriteria dan indikator ECR

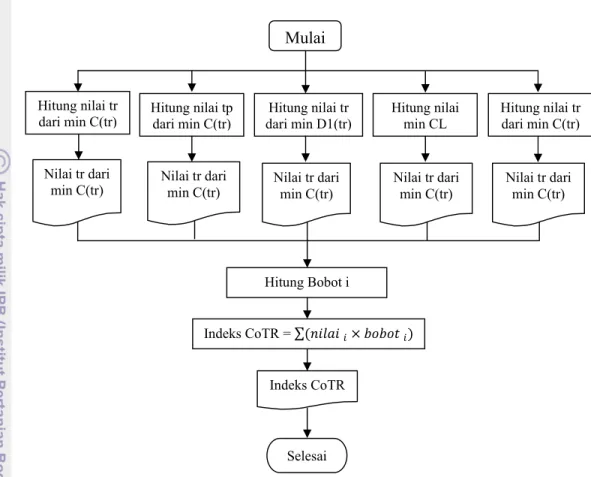

1. Optimasi penggantian komponen (CoTR)

Perhitungan waktu penggantian komponen yang optimal merupakan salah satu kriteria penilaian kinerja perawatan. Hal ini bertujuan untuk menerapkan perawatan preventif guna mencegah terjadinya kerusakan komponen untuk menghasilkan biaya yang minimal. Perhitungan CoTR dilakukan dengan cara mengalikan nilai yang diperoleh dengan bobotnya menggunakan metode AHP seperti terlihat pada Gambar 5.

Tujuan Peralatan/ Mesin T F T P PL SC US S SUC RUC FF MF OI Keamanan Faktor Produksi Faktor Kehandalan Cadangan Ketersediaan Frekuensi Kegagalan Kemampuan Aplikasi Teknik Monitoring Kondisi

13

Gambar 5 Perhitungan waktu optimal penggantian komponen (CoTR)

HASIL DAN PEMBAHASAN

Pengamatan Proses

Produksi benih merupakan proses yang kompleks. Yang menjadi fokus dari penelitian ini ialah produksi benih padi. Untuk menghasilkan sejumlah benih tertentu harus melalui tahapan yang panjang, mulai dari pemasukan GKP hingga menghasilkan benih siap dipasarkan. Dari keempat pabrik SHS yang ada, kegiatan produksi terpusat di Seed I, terlihat dari kapasitas produksi pabrik Seed I, yaitu terbesar dibanding kapasitas pabrik-pabrik lain. Alur proses produksi benih padi di Pabrik Seed I PT Sang Hyang Seri ditunjukkan oleh Gambar 6. Setelah pengolahanan tahap berikutnya adalah pengemasan (packaging). Benih dari locker bin dialirkan menggunakan belt konveyor ke gudang pengemasan tepat di sebelah pabrik besar. Pengemasan dilakukan dengan 2 cara, yakni secara manual dan menggunakan mesin kemas otomatis. Proses produksi di pabrik Seed II dan pabrik kecil relatif sama, hanya saja dengan kapasitas produksi yang lebih kecil. Sedangkan pada IRSPP, sistemnya berbeda, yaitu terkait adanya kontrol otomatis terhadap operasi mesin berdasarkan program yang telah dimasukkan, tidak seperti penanganan

Mulai

Hitung nilai tr

dari min C(tr) Hitung nilai tp dari min C(tr) dari min D1(tr)Hitung nilai tr Hitung nilai min CL Hitung nilai tr dari min C(tr) Nilai tr dari

min C(tr) Nilai tr dari min C(tr) Nilai tr dari min C(tr) Nilai tr dari min C(tr) Nilai tr dari min C(tr)

Hitung Bobot i Indeks CoTR = ∑

Indeks CoTR

14 m op te ul (I manual di Se perasi, akan erjadi pada m lang agar d RSPP) seper eed I. Sistem tetapi rentan mesin vaksin apat bekerja rti terlihat pa Gambar 6 m ini memb n terhadap k n dan indent a kembali. ada Gambar Alur proses (G inta cha p w dryer te s inde timba squa b pac berikan kem kerusakan in t cylinder. M Alur produk 7. s produksi be KP masuk) ake: vibrator, siklon ain conveyor precleaner orking bin r: +pendingin empering silo A, B hoper ent cylinder (rusak) angan (rusak) are bin A B C bober bin cking 3 box mudahan dala nstalasi prog Mesin terseb ksi benih d enih di IRSP n ) am pengontr gram seperti

but harus dii i pabrik ter PP rolan yang instal rpadu

Gambar 77 Alur pengolahan GKP GKP lubang in chain conv bucket ele mesin prec timbang bucket ele silo belt konv hoper/penam bucket ele dryer locker b air sprint se bucket ele benih be locker be dan 2 P menjadi Be P ntake veyor evator cleaner gan evator veyor mpung evator r bin parator evator ersih ean 1 2 enih siap 15

16

Proses pengolahan benih diawali dengan pemasukan GKP ke dalam lubang intake secara manual oleh buruh muat. Biasanya GKP datang dari kebun jam 1-2 siang. Sebelum dimasukkan, GKP ditimbang terlebih dahulu. Hal ini bertujuan untuk mengetahui jumlah tonase yang masuk pada hari tersebut. Kegiatan penerimaan GKP dapat dilihat pada Gambar 8.

Gambar 8 Kegiatan pemasukan GKP (a) di Seed I, (b) di IRSPP

Kegiatan berikutnya ialah proses pengayakan menggunakan mesin precleaner. Mesin ini berfungsi untuk memisahkan gabah dengan jerami dan batu. Jerami dan gabah kosong akan didorong oleh blower agar keluar. Sedangkan gabah yang berisi akan dibawa oleh elevator hingga masuk kedalam dryer. Pengeringan dilakukan secara kontinyu. Kegiatan pengeringan di Seed I biasanya membutuhkan waktu 8-10 jam tergantung jumlah tonase yang masuk. Selama kegiatan pengeringan ini operator harus selalu mengukur kadar air dari sampel setiap 30 menit, dan memantau suhu dryer agar tetap stabil. Suhu pengeringan maksimal 43° C agar gabah/benih tidak rusak. Ada 3 jenis pengeringan, yakni menggunakan continous dryer, box dryer, dan menggunakan lantai jemur. Pengeringan dengan lantai jemur dilakukan pada saat GKP yang masuk melimpah, misalnya pada saat panen raya. Pada hari kerja biasa yang digunakan hanya continous dryer dan box dryer (Gambar 9). Sedangkan untuk di pabrik terpadu, pengeringan dilakukan selama 52 jam untuk 50 ton GKP yang masuk. Jumlah ini dikumpulkan dari beberapa hari GKP yang masuk yang disimpan di working bin setelah melalui pengayakan. Gabah secara terus menerus mengalir dari dryer ke elevator kemudian ke tempering bin kembali ke elevator dan masuk ke dryer. Hal ini berlangsung hingga kadar air mencapai 12%.

17

Gambar 9 Pengeringan menggunakan box dryer

Gambar 10 memperlihatkan perubahan kadar air gabah selama proses pengeringan yang diamati pada tanggal 29-31 Maret 2013. Pengeringan dilakukan selama 46 jam untuk tonase yang masuk 49334 kg. Pada grafik terlihat bahwa terjadi garis yang terputus di waktu awal pengeringan, hal ini disebabkan terjadinya hujan sehingga burner harus dimatikan mengingat 8 tersebut berada di luar bangunan pabrik. Pada saat pengeringan dilanjutkan kadar air gabah tidak mengalami kenaikan dari kadar air sebelum burner dimatikan. Sedangkan untuk pengeringan pada menit ke 1600 hingga 1700, dryer mengalami kerusakan pada sistem bukaan dryer (slide dryer bagian bawah). Terhentinya pengengingan dalam kurun waktu kurang dari 2 jam tersebut menyebabkan terjadinya peningkatan kadar air dari 16.2 menjadi 16.6, hal ini disebabkan uap air yang sudah terlepas kemudian terserap kembali akibat pengeringan terhenti. Kadar air yang naik tersebut menyebabkan waktu proses pengeringan yang lebih lama. Semakin lama proses pengeringan akan menyebabkan semakin tingginya biaya produksi. Oleh karena itu, perlu dilakukan upaya untuk meminimalisasi kerusakan mesin salah satunya dengan melakukan pemeliharaan terhadap komponen mesin.

Gambar 10 Grafik pengeringan GKP 10,0 15,0 20,0 25,0 0 500 1000 1500 2000 2500 3000 K a da r A ir (% bb )

lama pengeringan (menit)

18

Bucket elevator

Pre-cleaner

Cyclone Dryer Air screen separator Hoper Sealer Belt conveyor Seed I Silo

Setelah gabah mencapai kadar air 12% bk, benih ini kemudian didistribusikan ke silo ata locker bin untuk disimpan sementara atau langsung disalurkan ke bagian pengolahan untuk dikemas dalam kemasan plastik 5 kg. Pengemasan dilakukan secara semi manual, maksudnya pengemasan 5kg dengan menggunakan mesin sealer sedangkan untuk kemasan karung (20 kemasan @5kg) dilakukan secara manual oleh buruh kemas.

Dekomposisi Model Mesin Produksi

Berdasarkan pengamatan yang telah dilakukan terlihat bahwa mesin yang terlibat cukup banyak sehingga untuk mempermudah dalam analisa dilakukan dekomposisi model berdasarkan fungsinya. Dekomposisi mesin yang telah dilakukan untuk Seed I dan IRSPP pada Gambar 11 dan 12. Untuk Seed II dekomposisinya sama dengan Seed I hanya saja kapasitas pengeringan dan penyimpanan lebih kecil.

19

IRSPP

Line B Hoper Indent cylinder (sortasi) Tempering Sensor KA Dryer Motor listrik Slot buka tutupWorking bin Precleaner auger blower Line A Intake: Vibrator Siklon ayakan Konveyor bucket elevator motor electro 2.5 HP gear box belt conveyor Square bin Total 24 buah @ 20 ton Silo: 8 buah Blower Motor 75 hp Timbangan Bober bin Packing box 3

Gambar 12 Dekomposisi sistem dari mesin produksi di IRSPP

Klasifikasi mesin dilakukan berdasarkan fungsinya. Yang termasuk konveyor ialah belt conveyor, chain conveyor, dan bucket elevator yang berfungsi untuk menyalurkan gabah dari intake ke precleaner, precleaner ke dryer, dan seterusnya. Fungsi cyclone ialah untuk menghisap debu dan gabah kosong dari GKP yang masuk. Cyclone ini terdiri dari motor dan blower. Selanjutnya, precleaner, yaitu mesin pengayak yang memisahkan gabah dari jerami dan gabah kosong, fungsinya hampir sama dengan air screen separator, hanya saja air screen separator menggunakan hembusan udara bertekanan tinggi. Mesin berikutnya yaitu dryer tipe continous dan box dryer yang berfungsi untuk mengeringkan gabah yang sudah dibersihkan. Yang termasuk klasifikasi pengemasan yaitu mesin sealer dan mesin jahit karung.

20

Yang membedakan sistem produksi di Seed I dengan sistem produksi di IRSPP ialah adanya continous dryer yang terhubung ke tempering bin. Tempering bin dilengkapi dengan sensor kadar air yang mengatur jalannya sirkulasi gabah pada saat pengeringan hingga mencapai kadar air optimum.

Gambaran Umum Sistem Perawatan Mesin

Pembangunan pabrik cabang Sukamandi dimulai pada tahun1975 dan mulai beroperasi pada tahun 1978. Yang dibangun pertama ialah pabrik besar (seed I), kemudian seed II dan pabrik kecil. Pada tahun 2009, PT SHS membangun pabrik baru berbasis automatic control yaitu IRSPP. Pabrik ini mulai beroperasi pada akhir tahun 2010. Komoditas benih yang diproduksi ialah padi dan tanaman hortikultura. Pabrik Seed I dan IRSPP lebih fokus pada produksi benih varietas Ciherang sedangkan pabrik Seed II dan pabrik kecil lebih bervariasi sesuai kebutuhan pasar.

Pabrik ini memproduksi benih sepanjang tahun. Benih-benih tersebut akan dipasarkan ke seluruh Indonesia guna memenuhi kebutuhan petani. Untuk menjaga mutu produk, perusahaan harus senantiasa menjaga jalannya proses produksi agar tetap berjalan baik meskipus kondisi pabrik yang sudah mencapai 40 tahun. Oleh karena itu, perlu adanya penanganan ekstra untuk menjaga kondisi mesin, salah satunya dengan melakukan perawatan. Sebenarnya, pada tahun 2005 telah diselenggarakan kegiatan pelatihan pemeliharaan mesin dan proses pengolahan. Kegiatan ini bertujuan untuk memaparkan sekaligus menerapkan prosedur pemeliharaan mesin pabrik yang baik dan benar. Perawatan meliputi kegiatan pengecekan rutin, pemeliharaan terjadwal, berikut dengan penanganannya. Hanya saja atas kebijakan perusahaan kegiatan pemeliharaan rutin yang dilakukan ialah pelumasan dan pengecekan saja. Pengecekan operasi dilakukan setiap hari oleh mekanik pabrik, sedangkan untuk pengecekan secara keseluruhan dilakukan setiap panen raya telah selesai. Penggantian spare part hanya dilakukan setelah komponen tersebut rusak. Seperti yang terjadi pada saat pengamatan tanggal 21 Maret 2013, proses pengeringan di IRSPP terhenti akibat adanya kerusakan pada elevator sehingga bearing harus diganti. Akibatnya produksi terhenti selama 2 jam. Komponen elevator yang harus diganti terlihat pada Gambar 13.

21

Analisa Perawatan Mesin Produksi

1. Kekristisan komponen

Untuk menghitung kekritisan komponen, terlebih dahulu dilakukan penghitungan bobot kriteria berdasarkan wawancara dengan salah satu kepala mekanik pabrik (Pak Wawan), yaitu untuk menentukan nilai kepentingan dari masing-masing kriteria ECR. Hasil perhitungan bobot tersebut dengan menggunakan metode rata-rata dapat dilihat pada Tabel 4.

Tabel 4 Hasil perhitungan bobot kriteria

Bobot kriteria Keamanan Faktor

produksi Cadangan ketersediaan Frekuensi kegagalan Ketidak-andalan Teknik monitoring Bobot penilaian Keamanan 1 1.25 1.5 1.75 2 2.25 0.251 Faktor produksi 0.80 1 1.20 1.40 1.60 1.80 0.201 Cadangan ketersediaan 0.67 0.83 1 1.17 1.33 1.50 0.167 Frekuensi kegagalan 0.57 0.71 0.86 1 1.14 1.29 0.143 Ketidakandalan 0.50 0.63 0.75 0.88 1 1.13 0.126 Teknik monitoring 0.44 0.56 0.67 0.78 0.89 1 0.112

Berdasarkan hasil perhitungan bobot penilaian dari 6 kriteria tersebut yang memiliki bobot paling besar ialah faktor keamanan yaitu 0.251. Nilai kekritisan dihitung dari data rekaman pencatatan kegiatan dari tahun 1991 sampai tahun 2013. Penentuan tingkat kekritisan komponen diklasifikasikan berdasarkan aturan berikut :

1. Sangat kritis jika ECR>40 2. Kritis jika 30< ECR≤ 40 3. Agak kritis jika 20< ECR ≤30 4. Tidak kritis jika ECR≤20

Berdasarkan aturan tersebut maka diperoleh hasil perhitungan ECR dan klasifikasi beberapa komponen seperti yang disajikan pada Tabel 5.

22

Tabel 5 Hasil Penilaian kekritisan mesin di Pabrik seed I

S PF URF SAF FoF ACMT Nilai ECR Tingkat Kekritisan Air screen separator 20 1 0.2 0.1 50 40 16.0096 tidak kritis

Konveyor 40 2.5 0.3 0.6 80 100 31.8932 kritis Dryer 40 8 0.3 0.3 50 50 23.6014 agak kritis Forklift 20 0.1 0.2 0.4 60 50 18.2505 tidak kritis

Silo 20 0 0.01 0 70 0 13.8117 tidak kritis Blower 20 0.5 0.02 0.1 10 25 9.18741 tidak kritis Cyclone 20 0.3 0.2 0.1 40 20 12.3815 tidak kritis

Sealer 40 0.8 0.4 0.8 50 40 21.1372 agak kritis Box Dryer 20 1.3 0.4 0.4 30 20 11.4058 tidak kritis

Dari Tabel 5, terlihat bahwa konveyor memiliki nilai kekritisan paling besar yaitu 31.8932. Nilai ini termasuk dalam kategori kritis dimana kerusakan mesin tersebut dapat menyebabkan kerusakan mutu serta menyebabkan produksi terhenti. Untuk dryer dan sealer termasuk kategori agak kritis. Artinya mesin tersebut apabila mengalami kerusakan tidak berdampak penolakan mutu hasil dan dapat menyebabkan dampak sedang. Sedangkan untuk kategori tidak kritis menunjukkan bahwa seluruh mesin tersebut tidak berpengaruh pada berlangsungnya proses produksi.

2. Optimasi Penggantian Komponen

Berdasarkan data historis pemeliharaan sekaligus penggantian komponen dari berbagai komponen (Lampiran 2) diambil beberapa komponen yang mengalami kerusakan berulang untuk dianalisis. Perhitungan bobot dapat dilihat Tabel 6 sedangkan analisa komponen yang mengalami kerusakan dapat dilihat pada Tabel 7.

Tabel 6 Hasil perhitungan bobot kriteria dari CoTR

C(tp) Ctp CL D1(tr) D2(tp) EN penilaian bobot C(tp) 1 1,20 1,40 1,60 1,80 2,00 0,237 C(tp) 0,83 1 1,17 1,33 1,50 1,67 0,197 CL 0,71 0,86 1 1,14 1,29 1,43 0,169 D1(tr) 0,63 0,75 0,875 1 1,13 1,25 0,148 D2(tp) 0,56 0,67 0,78 0,89 1 1,11 0,131 EN 0,50 0,60 0,70 0,80 0,90 1 0,118

23 Tabel 7 Analisa kerusakan komponen yang terjadi

Nama

mesin Komponen yang diganti

Parameter CoTR C(tr) tr C(tp) tp CL D1 (tr) (tp) D2 EN Air screen separator Bearing 6202 61860,15 1 30000 1 0,083 1,20 1,20 2 Box dryer Plat screen 570000,81 4 16625 4 0,290 1,05 0,60 1 Kabel burner NYY 790000,81 6 8777,78 7 0,290 1,20 0,46 0 Plat eiser 104750,20 4 43645,83 4 0,290 1,05 0,60 1 Belt

konveyor Kabel NYY HY 71518,08 4 33928,57 7 0,249 0,60 0,34 0

Chain

conveyor Rantai 75654,53 0,33 46666,67 0,5 0,165 1,07 1,87 2

Elevator Gear elevator Z31 153899,66 2 36666,67 3 0,249 0,73 0,53 1

Cyclone Bearing 2211 51432,18 0,83 19066,67 1 0,124 1,03 1,13 2

V belt B118 132172,65 1 48666,67 1 0,083 1,20 1,20 2

Seed

cleaner Ayakan 29181,03 1,1 241818,2 1,5 0,193 0,87 0,83 1

Dari nilai tersebut kemudian dihitung nilai CoTR dari masing-masing mesin dengan cara mengalikan parameter dengan bobotnya. Hasil perhitungan CoTR dapat dilihat pada Tabel 8.

Tabel 8 Hasil perhitungan CoTR

Nilai CoTR dapat digunakan sebagai waktu yang optimal untuk penggantian komponen. Yang dimaksud dengan nilai CoTR 1.03 ialah komponen tersebut harus diganti setelah penggunaan selama 1.03 tahun. Ini merupakan waktu yang optimal dimana kinerja dari komponen tersebut akan menurun setelah 1.03 tahun akan membutuhkan biaya perawatan yang lebih tinggi sama halnya dengan komponen yang lain. Seiring dengan waktu penggunaan komponen yang semakin lama, biaya perawatan komponen

Nama mesin Komponen yang diganti CoTR Air screen separator Bearing 6202 1,03 Box dryer

Plat screen 2,08 Kabel burner NYY 3,12 Plat eiser 2,08 Belt konveyor Kabel NYY HY 2,54 Chain conveyor Rantai 0,87 Elevator Gear elevator Z31 1,37 Cyclone Bearing 2211 0,97 V belt B118 1,03 Seed cleaner Ayakan 0,99

24

tersebut semakin tinggi. Disarankan untuk melakukan perawatan preventif dengan mengganti komponen sesuai dengan CoTR tersebut. Penggantian komponen dilakukan untuk mengurangi resiko kerusakan mesin yang dapat menyebabkan biaya perawatan menjadi lebih besar. Adanya kerusakan komponen akan menyebabkan biaya produksi yang tinggi sehingga perawatan preventif sangat penting untuk dilakukan. Pemeliharaan mesin yang tepat, kondisi mesin akan tetap terjaga dengan baik sehingga perusahaan dapat menjaga mutu produk yang dihasilkan dengan biaya produksi yang minimum. Oleh karena itu, secara tidak langsung dapat disimpulkan bahwa pemeliharaan mesin dapat mengurangi biaya produksi.

Untuk praktisnya, implementasi penggantian komponen mesin ini dapat dilakukan secara berkala, tidak persis hasil perhitungan atas masing-masing komponen. Misalnya, untuk bearing pada cyclone dan air screen separator dapat dilakukan penggantian pada saat umur pakai komponen telah mencapai 1 tahun. Hal ini disebabkan komponen tersebut yang masing-masing memiliki CoTR 1.03 dan 0.96. Kemudian komponen yang memiliki CoTR 2.08 yaitu plat screen pada box dryer dilakukan penggantian setiap 2 tahun sekali. Adapula komponen yang memiliki nilai CoTR 1.37 yaitu gear pada konveyor, dapat dilakukan penggantian komponen pada 1.5 tahun. Bearing dan V-belt atau komponen yang sering bergerak disarankan untuk diganti setiap 1 tahun karena biasanya komponen cepat aus akibat gesekan. Sedangkan komponen yang diam seperti plat pada box dryer atau permukaan corong elevator diganti setelah dipakai sekitar 4 tahun. Dapat disimpulkan bahwa kegiatan pemeliharaan harus dilakukan secara terjadwal untuk periode per setengah tahunan, per tahun, per dua tahun, sesuai dengan CoTR yang diperoleh.

Pencatatan Kegiatan Perawatan

Berdasarkan data catatan pemeliharaan mesin yang diperoleh terlihat bahwa format dari laporan kegiatan pemeliharaan setiap tahunnya berbeda-beda. Untuk memudahkan dalam pencatatan serta dalam pengolahan informasi baik untuk arsip pabrik maupun untuk analisa lebih lanjut perlu disamakan format penulisannya. Contoh format pencatatan yang direkomendasikan ditampilkan pada Tabel 9.

Tabel 9 Format penulisan pencatatan kegiatan pemeliharaan mesin Tanggal Mesin

Kegiatan yang

dilakukan Kode part

Keperluan

25

SIMPULAN DAN SARAN

Simpulan

Berdasarkan uraian hasil pengamatan dan pembahasan dapat disimpulkan bahwa :

1. Sistem pemeliharaan mesin produksi benih di PT SHS masih bersifat reaktif (reactive maintenance). Penggantian komponen hanya dilakukan setelah komponen tersebut mengalami kerusakan. Hal ini berpotensi menimbulkan terhentinya proses produksi yang tidak terjadwal.

2. Berdasarkan kriteria kekritisan komponen, dari seluruh alat/mesin produksi benih, konveyor merupakan komponen yang paling kritis. Apabila terjadi kerusakan pada mesin ini maka produksi akan terhenti. Oleh karena itu perlu adanya penanganan khusus pada konveyor.

3. Untuk mencegah terhentinya proses produksi secara mendadak akibat rusaknya komponen, prinsip preventive maintenance perlu diterapkan, di antaranya dengan melakukan penggantian komponen secara terjadwal. Waktu penggantian komponen yang optimum berdasarkan perhitungan CoTR berbeda-beda menurut jenis komponen, yaitu antara 0.87 sampai 3.12. Untuk pertimbangan praktis, bearing pada cyclone dan air screen separator perlu diganti pada saat umur pakai komponen telah mencapai 1 tahun, plat screen pada box dryer dilakukan penggantian setiap 2 tahun sekali, gear pada konveyor diganti pada 1.5 tahun. Bearing dan V-belt atau komponen yang sering bergerak disarankan untuk diganti setiap 1 tahun karena biasanya komponen cepat aus akibat gesekan. Sedangkan komponen yang diam seperti plat pada box dryer atau permukaan corong elevator diganti setelah dipakai sekitar 4 tahun. Perbedaan waktu penggantian sekaligus dapat memberi petunjuk kebutuhan banyaknya persediaan komponen untuk suatu periode tertentu.

Saran

Perlu dilakukan preventive maintenance untuk menjaga mutu benih yang dihasilkan. Hal ini dapat diterapkan dengan cara melakukan perawatan secara rutin untuk setiap part mesin yang terlibat. Tujuannya ialah untuk mengurangi dampak kerusakan mendadak yang dapat menyebabkan terhentinya produksi.

Selain itu, perlu dilakukan perbaikan dalam prosedur pencatatan kegiatan pemeliharaan mesin tersebut. Catatan tersebut meliputi kerusakan yang terjadi serta penanganan yang dilakukan sehingga dapat menjadi informasi untuk pemeliharaan ke depannya.

Penulisan kegiatan pemeliharaan selama ini sudah cukup lengkap, hanya saja format penulisan tidak konsisten, juga masih dilakukan secara manual, yakni tulis tangan, sehingga menimbulkan kesulitan dalam pembacaan maupun pengolahannya untuk keperluan manajemen. Oleh karena itu perlu dikembangkan sistem pencatatan yang berbasis komputer sehingga lebih mudah diolah.

26

DAFTAR PUSTAKA

Ansyori, A. 1997. Rancangan Total Productive Maintenance pada PT PLN (Persero) Wilayah IV Sektor Bandar Lampung. Tesis pada Program Studi Teknik Mesin, Universitas Indonesia. Depok

Assauri, S. 2004. Management Produksi. Jakarta: Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia

Cahyati, S. 2012. Rekayasa Model Penilaian Kinerja Operasional Pabrik Gula Berbasis Eco Maintanance. Disertasi. Bogor : Sekolah Pascasarjana IPB [Deptan]. Kementerian Pertanian. 2010. Data statistik Pertanian Indonesia. Kadarsyah. S. H. 2006. Equipment Criticality Classification Models Based on

AHP. Didalam Proceedings The International Symposium on the Analytic Hierarchy Process (ISAHP2009). University of Pittsburgh, Pennsylvania, USA. 28 Juli-1 Agustus 2009

Nugroho,A.A. 2003. Proses produksi Benih Padi (Oryza sativa) di PT Sang Hyang Seri cabang khusus Sukamandi Subang, Jawa Barat. Laporan Praktik Lapang. Bogor : FATETA-IPB

Salim, A. 2010. Perancangan Sistem Informasi Perawatan Mesin Produksi Studi Kasus di Divisi Teknik/ Maintenance PT Indonesia Steel Tube. Skripsi. Semarang: Universitas Dipenogoro

Setyati, S. 1979. Pengantar Agronomi. Jakarta: Gramedia

Widiansyah, S. 2009. Evaluasi penerapan Total Maintenance Productive Maintenance di PT Frina Lestari Nusantara. Skripsi. Bogor: Institut Pertanian Bogor

27 Lampiran 1 Rincian kegiatan penelitian

No. Kegiatan 1 2 3 4 5 6 7 8 9 10 11 12Minggu ke- 1. Tinjauan umum kondisi mesin

2. Identifikasi Mesin yang digunakan 3. Pengukuran kapasitas dan efisiensi mesin

4. Pengolahan data record pemeliharaan dari perusahaan

5. Analisis catatan pemeliharaan serta kerusakan yang dilakukan

6. Optimasi biaya

7. Evaluasi hasil

28

29

RIWAYAT HIDUP

Penulis dilahirkan di Majalengka, Jawa Barat pada tanggal 25September 1990 dari pasangan Endang Permana dan Yati Nurhayati. Penulis adalah putri pertama dan satunya-satunya. Pernah menjadi juara 2 Olimpiade Sains tingkat Kabupaten bidang Astronomi dan menjadi peserta Olimpiade sains tingkat Provinsi mewakili Majalengka pada tahun 2008. Tahun 2009 penulis lulus dari SMA Negeri 1 Jatiwangi Majalengka dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian. Bulan Juni – Agustus 2012 penulis melakukan Praktik Lapangan di Pusat Data dan Sistem Informasi Pertanian (PUSDATIN), Kementerian Pertanian di Jakarta Selatan dengan judul Manajemen Sistem Informasi E-Petani di Pusat Data dan Sistem Informasi Pertanian (PUSDATIN), Kementerian Pertanian.

28

Lampiran 2 Data historis pemeliharaan mesin produksi benih

Tanggal Mesin Kegiatan yang dilakukan Nama barang komponen Jumlah Satuan

14-Jan-91

Air screen

separator Air sprint separator Pabrik besar ball bearing 2215 KM 8 buah

14-Jan-91

Air screen

separator Air sprint separator Pabrik besar bosch 8 buah

14-Jan-91

Air screen

separator Air sprint separator Pabrik besar bearing UC 208-24 10 buah

14-Jan-91

Air screen

separator Air sprint separator Pabrik besar Bearing SC 17/18 B 10 buah

14-Jan-91

Air screen

separator Air sprint separator Pabrik besar Spring Conecting Rod 9x5 20 buah

14-Jan-91 box dryer fan blower box dryer Van Belt B 69 8 buah

14-Jan-91 box dryer fan blower box dryer Van Belt B 103 10 buah

14-Jan-91 box dryer fan blower box dryer Van Belt B87 12 buah

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil

plat setrip uk 4 cmx 12 x 3 mm 2 batang

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil

besi siku 30x30 10 batang

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil

plat setrip 3 cm x 12 m x 2 1/2 m 3 batang

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil

29

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil

plat esser 2 mm 5 lembar

15-Jan-91

box dryer dan

pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil kawat las RB 2,6 10 kg 15-Jan-91 box dryer dan pengelasan

perbaikan box dryer dan pengelasan di p. Besar,P.seed II P.kecil kawat las RB 3,2 10 kg 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

ball bearing 6200 Fag 15 buah

22-Jan-91

cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

ball bearing 6201 Fag 15 buah

22-Jan-91

cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

ball bearing 6308 ZR Fag 6 buah

22-Jan-91

cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

ball bearing 6208 ZR Fag 6 buah

22-Jan-91

cyclone, conveyor, air screen

cyclone , roll conveyor, dan air screen P. Besar

30 separator 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

v belt B87 20 buah 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

v. Belt B93 24 buah 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

v.belt B100 20 buah 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

v.belt B110 16 buah 22-Jan-91 cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

v.belt tipe A 1 roll

22-Jan-91

cyclone, conveyor, air screen separator

cyclone , roll conveyor, dan air screen P. Besar

klem v.belt type A 30 buah

22-Jan-91

peralatan

31

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil kunci L mm 2 set

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil kunci ring/pas 6m s/d 24 mm 2 set

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil kunci shock 10 mm s/d 24 mm 2 set

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil stang gergaji besi 2 set

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil daun gergaji kecil 1 lusin

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil tang besar 2 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil kunci inggris 8 mm 2 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil tang track 2 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil tang knife 2 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil batu gerinda uk 100 x 6 x 16 mm 12 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil pisau cutter 2 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil grease gun 1 buah

22-Jan-91

peralatan

mekanik Alat kerja mekanik P. Besar/ p. Kecil sarung tangan las 4 pasang

28-Jan-91 burner suku cadang burner p.kecil dan p. Besar

bucket elevator 10" berikut mur

32

28-Jan-91 burner suku cadang burner p.kecil dan p. Besar

kanvas belt elevator uk 280x 5mm

x 56m 2 roll

28-Jan-91 burner suku cadang burner p.kecil dan p. Besar

kanvas belt conveyor uk 130x 3mm

x 52m 2 roll

28-Jan-91 burner suku cadang burner p.kecil dan p. Besar

29-Jan-91 burner suku cadang burner p.kecil dan p. Besar burner type Lt 14 220 volt 4 buah

29-Jan-91 burner suku cadang burner p.kecil dan p. Besar

ignatrion transponser type ZA 20

100 E sec 2x5 kv 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar

thermo kontrol icer 2 KK

PM-BIC-M type HS 11 merk Omron 2 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle burner uk 2,25 6 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle 2.00 burner 6 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle burner uk 2.50 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle burner uk 1.75 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle uk 8.50 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar nozle uk burner 4.00 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar fuel pump eckerle tipe uni 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar selenoid valve 4 buah

29-Jan-91 suku cadang suku cadang burner p.kecil dan p. Besar ignition electroda 10 buah

29-Jan-91 burner burner weishaup type L5Z P. Besar

synchron motor / servo 220v/ 50 Hz

30% ED 500 min 2 buah

29-Jan-91 pabrik besar Pengelasan di P.seed II dan P.besar acetelyn 2 botol

29-Jan-91 pabrik besar Pengelasan di P.seed II dan P.besar oxigen 3 botol

02-Feb-91 conveyor

ganti ball bearing konveyor B12 P.besar dan selang

airasi 20 ton ball bearing NTN 6304 Z 15 buah

33

blower airasi 20 ton 02-Feb-91

airation blower

ganti ball bearing konveyor B12 P.besar dan selang

airasi 20 ton klem selang

13-Feb-91 conveyor

ganti ball bearing konveyor B12 P.besar dan selang

airasi 20 ton kabel NYY-HY 4x 2 1/2 mm 3 roll

13-Feb-91 conveyor

ganti ball bearing konveyor B12 P.besar dan selang

airasi 20 ton kabel NYY-HY 3x 1 1/2 mm 1 roll

22-Jan-91 box panel untuk box panel p.besar

coil contactor klocner moeller oil

08 10 buah

22-Jan-91 box panel untuk box panel p.besar coil contactor klocner moeller oil 10 buah

22-Jan-91 box panel untuk box panel p.besar

coil contactor klocner moeller oil

0.2 m 10 buah

22-Jan-91 box panel untuk box panel p.besar

coil contactor mitsubishi

SK-21.3/32A 10 buah

22-Jan-91 box panel untuk box panel p.besar

coil contactor mitsubishi

SK-25.3/50A 8 buah

22-Jan-91 box panel untuk box panel p.besar coil contactor hitachi K15BN-EP 8 buah

22-Jan-91 box panel untuk box panel p.besar thermal overload 3 phase Z00-2.4 10 buah

22-Jan-91 box panel untuk box panel p.besar thermal overload 3 phase Z00-6 10 buah

22-Jan-91 box panel untuk box panel p.besar thermal overload 3 phase Z00-16 10 buah

22-Jan-91 box panel untuk box panel p.besar thermal overload 3 phase Z1-40 10 buah

22-Jan-91 box panel untuk box panel p.besar thermal overload 3 phase Z1-63 10 buah

22-Jan-91 box panel untuk box panel p.besar

thermal overload 3 phase THK

20-19 A 8 buah

22-Jan-91 box panel untuk box panel p.besar timer tee ER 21/220 V 12 buah

27-Mei-91

conveyor ,

34

27-Mei-91

conveyor ,

cyclone tambal sambungan karet konveyor, cyclone P. Besar mur baud 1/4" x 1 1 gross

27-Mei-91

conveyor ,

cyclone tambal sambungan karet konveyor, cyclone P. Besar mur baud 3/8" x 1 1 gross

06-Sep-91

pabrik besar

investasi p.besar

electric welding 3 kW merk bergin neil olelbeng 220-250v atau merk

turbo 1 buah

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar besi siku 30x30 mm 6 lengte

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar besi siku 40x40 mm 4 lengte

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar besi beton 3/8 5 lengte

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar plat eizer 3mm 3 lembar

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar plat eizer 2mm 2 lembar

11-Sep-91 pabrik besar

membuat pintu jendela di gd VI dan menambal bocoran

corong d P.besar kawat las RB 26 uk 3.2 mm 15 kg

28-Okt-91 untuk mengganti rantai automatic sample p. Besar roller chain uk 3/8" 50 links 2 doos

28-Okt-91 dryer untuk mengangkat gabah dari lt dasar base p.besar trackel max 2 ton panjang 7 m 1 buah 21-Nop-91

Air screen

separator mengganti ball bearing air screen ball bearing NTN 6202 10 buah

21-Nop-91

Air screen

separator mengganti ball bearing air screen ball bearing NTN 6005 10 buah

21-Nop-91

Air screen

separator mengganti ball bearing air screen ball bearing NTN 6300 10 buah

35

panen MT92 02-Des-91 pabrik besar

pengelasan corong di P.seed II/ p. Besar dan persiapan

panen MT92 zuurstop 6 botol

05-Des-91 pabrik besar

mengganti atap fiber glass karena banyak yang bocor di

atap p. Besar seng gelombang BJLS 30 16 lembar

05-Des-91 pabrik besar

mengganti atap fiber glass karena banyak yang bocor di

atap p. Besar mur baud seng 3/16 2 doos

05-Des-91 pabrik besar

mengganti atap fiber glass karena banyak yang bocor di

atap p. Besar plingkute 10 kaleng

09-Des-91 cyclone mengganti 2 unit bearing cyclone kanan/kiri p.besar ball bearing 222/2211 4 buah

09-Des-91 cyclone mengganti 2 unit bearing cyclone kanan/kiri p.besar bosch 4 buah

09-Des-91 cyclone mengganti 2 unit bearing cyclone kanan/kiri p.besar house bearing SNE 511/Fag 4 buah

09-Des-91 cyclone mengganti 2 unit bearing cyclone kanan/kiri p.besar Vbelt B118 4 buah

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oblong uk 7.0mm 5 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oblong uk 7.5mm 5 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oval uk 2.5mm 6 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oval uk 2mm 6 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oval uk 1.8mm 6 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

cleaner emceka cloppes p. Besar screen type oval uk 1.7mm 6 lembar

24-Des-91 seed cleaner

panjang 150.5 cm lebar 120.5 cm untuk mesin seed

36

07-Jan-92

Air screen

separator mengganti bearing mesin air screen ball bearing 6202 10 buah

07-Jan-92

Air screen

separator mengganti bearing mesin air screen ball bearing 6202 10 buah

07-Jan-92

Air screen

separator mengganti bearing mesin air screen ball bearing 6202 10 buah

07-Jan-92

Air screen

separator mengganti bearing mesin air screen majun 50 kg

08-Jan-91 cyclone mengganti bearing cyclone kanan/kiri bearing 222/2211 4 buah

08-Jan-91 cyclone mengganti bearing cyclone kanan/kiri bosch 4 buah

08-Jan-91 cyclone mengganti bearing cyclone kanan/kiri house bearing SNE 511/Fag 4 buah

08-Jan-91 cyclone mengganti bearing cyclone kanan/kiri V.belt B118 4 buah

08-Jan-92 conveyor ganti conveyor B3, B4, B11 pillow block P211J berikut bearing 6 buah

08-Jan-92 conveyor ganti conveyor B3, B4, B12 pillow block L208 berikut bearing 8 buah

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oblong uk 7.0mm 5 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oblong uk 7.5mm 5 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oval uk 2.5mm 6 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oval uk 2mm 6 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oval uk 1.8mm 6 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oval uk 1.7mm 6 lembar

07-Jan-92 seed cleaner untuk memperbaiki seed cleaner screen type oval uk 1.6mm 6 lembar

13-Jan-92

airation

blower untuk airation blower P.besar switch breaker 3 phase 32 A 6 buah

13-Jan-92

airation

blower untuk airation blower P.besar

timer merk tec type ER

37

13-Jan-92

airation

blower untuk airation blower P.besar

magnetic cintactor SK 21/32 A

merk mitsubishi 6 buah

13-Jan-92

airation

blower untuk airation blower P.besar thermal overload THK 20/19 A 6 buah

17-Jan-92 cyclone untuk cyclone E F G H V belt uk B87 16 buah

17-Jan-92 cyclone untuk cyclone E F G H V belt uk B93 30 buah

17-Jan-92 cyclone untuk cyclone E F G H V belt uk B100 16 buah

17-Jan-92 cyclone untuk cyclone E F G H V belt uk C110 16 buah

13-Jan-92 suku cadang suku cadang kerja mekanik besi siku 30x30 6 lente

13-Jan-92 suku cadang suku cadang kerja mekanik besi siku 40x40 6 lente

13-Jan-92 suku cadang suku cadang kerja mekanik besi siku 50x50 6 lente

13-Jan-92 suku cadang suku cadang kerja mekanik plat eizer 2 mm 6 lente

13-Jan-92 suku cadang suku cadang kerja mekanik plat eizer 3 mm 6 lente

13-Jan-92 suku cadang suku cadang kerja mekanik kawat las Cin-1 5 kg

13-Jan-92

peralatan

mekanik untuk kerja pemeliharaan kedok las listrik 2 buah

13-Jan-92

peralatan

mekanik untuk kerja pemeliharaan kaca kedok las 1 lusin

13-Jan-92

peralatan

mekanik untuk kerja pemeliharaan brander gas acetilen 1 set

13-Jan-92

peralatan

mekanik untuk kerja pemeliharaan nozle gas acetylen 1 set

13-Jan-92

peralatan

mekanik untuk kerja pemeliharaan oli can 2 buah

13-Jan-92 elevator

untuk sukucadang elevator type SE 10-L dan plecleaner P besar

bucket elevator 10" komplit berikut

mur baud 1000 buah