BAB II

LANDASAN TEORI

Dalam merancang suatu sistem baru dalam metode kerja, seorang perancang harus mengetahui tentang dasar teori dari berbagai macam disiplin ilmu sebagai data-data kongkret yang dapat dipertanggung jawabkan sebelum merancang suatu alat. Hal ini diperlukan agar hasil dari rancangan dapat menjadi suatu sistem yang berhasil dan mendapat tanggapan positif dari pekerja yang melakukan sistem kerja yang sudah kita rancang.Data tersebut dapat berupa survei, penelitian, dan lain-lain.Pada bagian ini dijelaskan beberapa data yang cukup penting, yaitu berupa data teoritis untuk memberi keyakinan pada pembaca mengenai validasi rancangan yang dibuat.

2.1 Sejarah Perusahaan

Pada zaman hindia Belanda, minuman bir sudah di kenal .kebanyakan berpredikat barang “import” dan bermerek dagang Heineken dan Becks yang masing-masing buatan negeri belanda dan jerman. Melihat begitu banyak konsumsi Bir di daerah Hindia Belanda ini mengakibatkan Heineken berkeinginan untuk mendirikan pabrik di tanah Hindia Belanda ini. Maka dikirimkanlah team survey dari Heineken ke Jakarta, bandung dan Surabaya.

Menurut team survey ini tempat yang cocok untuk mendirikan pabrik bir adalah surabaya, namun keinginan mendirikan pabrik tidak dapat di wujudkan karena telah di dahului oleh perusahaan belgia.

Pada tahun 1929 Perusahaan belgia ini mendirikan pabrik bir di surabaya pada tanggal 3 juni 1929 dengan Akta notaris Tjeered Dijkstra No. 8 di medan yang di sahkan oleh Gouverneur General dari Nederlandsch Indie dengan keputusan no. 44 tanggal 14/9/1929 dan di daftarkan di kantor Raaad Van Justitie di medan No. 60 tanggal 1 Oktober 1929 dan di umumkan dalam Javasche Courant No. 95 tanggal 26 november 1929 (extra bijvougsel no. 184). Tahun 1931 Pabrik mulai berproduksi tanggal 21 november 1931 dengan mengeluarkan merek ”java bier” (cap rumah) dan ”rex bier”. Sedangkan nama perusahaan nya pada saat itu adalah NV NEDERLANDSCH – INDISCHE BIER BROWERIJEN. Kemudian pada tahun 1932 Tampaknya di dalam pemasaran dan penjualan, perusahaan belgia ini mengalami kesulitan serius. Keadaan ini diperburuk dengan banyaknya Bir import serta berdirinya pabrik bir Archipel Brouwerij N.V di jakarta tahun 1932 milik orang jerman (cabang pabrik bir becks di jerman) yang memproduksi bir merek Anker dan Diamond. Tahun 1937 kedudukan perusahaan di pindahkan dari medan ke surabaya namun usaha ini nampaknya juga tidak banyak menolong yang akhirnya di beli oleh heineken yang kemudian namanya di ganti dengan NV HEINEKEN’S NEDERLANDSCH INDISCHE BROUWERIJEN MAATSHAPPIJ. Dengan bergantinya pemilik perusahaan maka Rex Bier di ganti nama menjadi Heineken sedang Java Bier tetap.

ini tampaknya tidak begitu terpengaruh.Berbeda dengan pabrik bir Archipel milik orang jerman, pabrik ini kemudian dikuasai oleh pemerintah Hindia Belanda yang pada akhirnya menyerahkan kepengurusannya kepada Borsumij. Borsumij menjalin kerjasama dengan perusahaan bir no.2 terbesar di belanda dan menamakan pabrik bekas milik perusahaan jerman ini dengan nama Orange Bier Brouwery, produk pabrik ini sampai sekarang menjadi saingan Heineken . Periode pertengahan perang dunia ke-II semua pabrik bir di wilayah Hindia Belanda oleh jepang .Pabrik bir ini tetap berproduksi untuk memenuhi kebutuhan bir oleh tentara jepang, bahkan jepang mendatangkan ahli bir nya ke wilayah pendudukan ini. Namun hal itu tidak berlangsung lama karena jepang mengalami kekalahan perang. Pabrik-pabrik bir ini kemudian di kuasai dan di kelola oleh orang-orang indonesia. Pada saat itu wilayah Hindia Belanda telah menyatakan kemerdekaannya dan disebut sebagai negara republik indonesia. Terpengaruh oleh gejolak kemerdekaan maka pabrik bir di jakarta di ganti nama menjadi pabrik Bir indonesia sedangkan di surabaya menjadi pabrik Bir merdeka .

Pada tahun 1946 Keadaan inipun tidak berlangsung lama sebab pada tahun 1946 pabrik bir yang di Surabaya dikembalikan kepada pemilik semula yaitu Heineken Holland yang kemudian oleh Heineken nama perusahaan diganti menjadi Nederlands Indische BierbrouwerijenMaatchappij NV yang pada tahun 1951 namanya diganti menjadi Heineken Indonesische Birbrouwerijen Maatschappij NV. Tahun berikutnya situasi politik didalam negeri Indonesia semakin memburuk, lebih-lebih dengan adanya TRIKORA (1958) dimanaHubungan antara Indonesia dengan Belanda berada pada kondisi yang

sangat genting, yaitu saat Negara Indonesia berjuang untuk merebut kembali Irian Barat yang dikuasai Belanda maka Indonesia melakukan nasionalisasi. Tetapi dalam pengelolaannya tidak ditangani sendiri oleh pemerintah Indonesia melainkan dibantu ahli-ahli bir dari Jerman.

Pada tahun 1960 pengelolaan perusahaan/pabrik diambil alih sepenuhnya oleh pemerintah Indonesia demikian pula dalam pembuatan birnya. Akibatnya pemasokan bahan baku utama dari Belanda dihentikan oleh pihak Heineken. Salah satu produk yang keluar pada tahun itu adalah bir hitam merek RATNA, yang ternyata bermutu rendah kerana tenaga-tenaga ahli bangsa Indonesia belum mendapatkan pengganti bahan baku utama yang dihentikan pemasokannya oleh Heineken. Akibatnya pemasaran dan penjualan mengalami kemunduran oleh karena itu kapasitas produksinya juga banyak dikurangi. Kemudian di tahun 1961 merek Bir Heineken di ubah menjadi BIR BINTANG dan berhubung kapasitas produksinya tidak memadai pada tahun itu juga diputuskan untuk memproduksi satu merek saja yaitu BIR BINTANG yang lain terpaksa dihentikan. Perkembangan politik dalam negeri Indonesia setelah tahun 1965 tampak membaik sehingga pemerintah Indonesia dapat melakukan evaluasi atas akibat tindakan menasionalisasikan perusahaan-perusahaan asing.Akhirnya pada tahun 1967 pabrik bir di Surabaya itu dikembalikan kepemilik semula yaitu Heineken dari Belanda.Kemudian Heineken mengadakan perbaikan dan peningkatan mutu.Mesin-mesin yang telah rusak diganti, tenaga-tenaga ahli dari Heineken didatangkan.

bertambah demikian juga penjualannya. Bahkan pada tanggal 17 Oktober 1970 mengadakan perjanjian dengan Fraser & Neave, Singapore dan ditunjuk sebagai Managing Agent untuk minuman ringan produk Fraser & Neave di Indonesia. Pada masa-masa ini ternyata permintaan bir meningkat pesat sehingga diadakan perluasan pabrik di Surabaya bahkan pada tahun 1972 mulai dibangun pabrik bir baru di Tangerang. Untuk menambah simpati masyarakat maka tahun itu juga atau tepatnya tanggal 18 Februari 1972 nama Heineken’s Indonesische Bierbrouwerijen Maatchapij NV diganti menjadi PT Perusahaan Bir Indonesia. Sementara itu pada bulan November 1973 pabrik di Tangerang mulai beroperasi dan pada tahun 1974 Perusahaan Bir Indonesia mendapat ijin untuk memproduksi Bir Hitam Guinness dari Arthur Guinness & Son & Co. (Dubblin) Limited, Ireland dan Guinness Overseas Limited. Kontrak kerja yang berlaku diubah dan diadakan perjanjian baru dengan Guinness pada tanggal 1 Juli 1981 yang berlaku selama 10 tahun. Pada perjanjian itu dinyatakan bahwa Perusahaan Bir Bintang berhak meminta bantuan tehnik kepada Guinness Overseas Limited (GOL) dan Perusahaan Bir Indonesia menyetujui untuk membayar sejumlah 6% dari hasil penjualan Bir Guinness selama masa berlaku perjanjian tersebut.

Sebelum ini Perusahaan Bir Indonesia, tepat 01 Januari 1981 mengambil alih semua kekayaan, kewajiban serta kegiatan PT. Brasseries de I’Indonesie yang memproduksi Bird an minuman ringan di Medan. Untuk mencerminkan adanya peningkatan usaha dan aktifitasnya maka sejak tanggal 2 September 1981 nama PT. Perusahaan Bir Indonesia diganti menjadi PT Multi Bintang Indonesia dan kedudukan perusahaan dipindahkan dari Surabaya ke Jakarta. Karena peningkatan

dan aktifitas perusahaan semakin berkembang, perusahaan mengajak masyarakat Indonesia untuk ikut berperan didalamnya maka perusahaan memutuskan untuk Go Public dan ini disetujui oleh Badan Pelaksana Pasar Modal tanggal 27 Oktober 1981 dengan nomor SI-008/Pm/E/1981, kegiatan ini berlanjut sampai sekarang. 1992 Dalam rangka upaya meningkatkan daya saing Perseroan, Perseroan mulai melakukan program re-strukturisasi yang dimulai dengan memindahkan fasilitas produksi bir dari pabrik Medan ke Tangerang, dengan demikian, pendaya gunaan aktiva perseroan dapat ditingkatkan dan biaya operasional dapat ditekan. Sebagai kelanjutan dari pada program re-strukturisasi, pada akhir tahun 1993, perseroan telah menandatangani persetujuan dengan PT Coca Cola Pan Java Bottling Co. untuk pengambil alihan usaha minuman ringan beserta dengan seluruh fasilitas produksi di Medan. Dengan demikian perseroan dapat berkonsentrasi pada bidang usaha utamanya yaitu minam Bir.

Sebagai hasil pertumbuhan perseroan, pada tahun 1993 sumbangan kepada pemerintah dalam bentuk cukai dan pajak mencapai 57% dari hasil penjualan perseroan. Asal mula berdirinya perusahaan ini adalah di Amsterdam dimana pada tahun 1864 Gerard Adriaan Heineken mengambil alih perusahaan pembuatan Bir De Hooberg yang didirikan pada tahun 1592.perusahaan yang dimiliki Heineken ini kemudian cepat berkembang dan bahkan mampu menyebar tidak hanya di seluruh negeri Belanda saja tetapi hampir keseluruhan dunia. Sedangkan riset dan pengembangan yang merupakan tradisi dan dsar aktivitas-aktivitas Heineken dipusatkan di Laboratorium Zoeterwoude di Negeri Belanda.Bila ditinjaudari sejarah yang telah diterangkan sebelumnya maka dapat

disimpulkan bahwa Heineken adalah pemilik dari perusahaan PT. Multi Bintang Indonesia.

2.2 Konsep Dasar Produktivitas

Sumber daya manusia, modal, dan teknologi menempati posisi yang amat strategis dalam mewujudkan tersedianya barang dan jasa.Penggunaan sumber daya manusia, modal, dan teknologi secara ekstensif telah banyak ditinggalkan orang.Sebaliknya, pola itu bergeser menuju penggunaan secara intensif dari semua sumber-sumber ekonomi.Sumber-sumber ekonomi yang digerakkan secara efektif memerlukan keterampilan organisatoris dan teknis sehingga mempunyai tingkat hasil guna yang tinggi.Artinya, hasil yang diperoleh seimbang dengan masukan yang diolah. Melalui berbagai perbaikan cara kerja, pemborosan waktu, tenaga, dan berbagai input lainnya akan bisa dikurangi sejauh mungkin. Hasilnya tentu akan lebih baik dan banyak hal yang bisa dihemat. Yang jelas, waktu tidak terbuang sia-sia, tenaga dikerahkan secara efektif dan pencapaian tujuan usaha bisa terselenggara dengan baik, efektif, dan efisien. Hal tersebut yang dimaksud dengan produktivitas

Produktivitas adalah kata yang jamak digunakan dalamsuatu kegiatan.Produktivitas senantiasa dikaitkan dengan penilaianperformansi suatu kegiatan. Dalam perjalanannya, kata produktivitas memilikipemahaman yang terus berkembang setiap periode waktu.Definisi awal produktivitas adalah penilaian dari suatu performansi. Peformansi yang dimaksud adalah kemampuan untuk menghasilkan. Menjelang abad 20 pemahaman produktivitas berkembang menjadi kaitan antara keluaran yang terjadi dengan masukan yang digunakan

dalam suatu proses. Dan pada awal 1980, David J Sumanth mendefinisikan produktivitas sebagai rasio dari seluruh faktor-faktor keluaran yang bisa diukur dengan seluruh faktor-faktor masukan yang terukur. Pamahaman demikian akan mencerminkan besaran tingkat performansi suatu proses.

Pada pemahaman posisi produktivitas dalam ruang lingkupperusahaan, ada beberapa segmen pemahaman tentang produktivitasditerapkan yang antara lain adalah :

1. Mengandung pengertian sikap mental yg selalu mempunyai pandangan bahwa mutu kehidupan hari ini harus lebih baik dari kemarin dan hari esok lebih baik dari hari ini

2. Mengandung pengertian sikap mental yg selalu mempunyai pandangan bahwa mutu kehidupan hari ini harus lebih baaik dari kemarin dan hari esok lebih baik dari hari ini

3. Sumber daya manusia memegang peranan penting dalam proses peningkatan produktivitas, karena alat produksi dan teknologi pada hakekatnya merupakan hasil karya manusia.

4. Produktivitas tenaga kerja mengandung pengertian perbandingan antara hasil yang dicapai dengan peran serta tenaga kerja per satuan waktu.

5. Peningkatan produktivitas tenaga kerja merupakan pembaharuan pandangan hidup dan cultural dengan sikap mental memuliakan kerja serta

perluasan upaya untuk meningkatkan mutu kehidupan masyarakat.

6. Orientasi produktivitas adalah pengembangan sumber daya manusia melalui pendidikan, pelatihan dan motivasi.

7. Orientasi produktivitas dan TQC adalah pengembangan sumber daya manusia melalui pendidikan, pelatihan dan motivasi.

Produktivitas dapat digambarkan dalam dua pengertian yaitu secara teknis danfinansial. Pengertian produktivitas secara teknis adalah pengefesiensian produksi terutamadalam pemakaian ilmu dan teknologi. Sedangkan pengertian produktivitas secara finansialadalah pengukuran produktivitas atas output dan input yang telah dikuantifikasi. Suatu perusahaan industri merupakan unit proses yang mengo lah sumber daya (input) menjadioutput dengan suatu transformasi tertentu. Dalam proses inilah terjadi penambahan nilai lebih jika dibandingkan sebelum proses.

2.3 Teori Waste (Pemborosan)

Dalam Bahasa Jepang waste disebut juga dengan muda dan dalam Bahasa Indonesia disebut pemborosan. Pemborosan merupakan segala sesuatu yang menambah waktu dan biaya pembuatan sebuah produk namun tidak menambah nilai pada produk yang dilihat dari sudut pandang konsumen oleh karena itu perlu dieliminasi. Didalam lean manufaktur pemborosan harus dieliminasi dengan tujuan lebih sedikit usaha manusia, lebih sedikit inventori, lebih sedikit waktu

untuk mengembangkan produk dan lebih sedikit waktu untuk memenuhi permintaan pelanggan untuk mencapai produk berkualitas dengan cara yang paling hemat dan seefisien mungkin.

Banyaknya Pemborosan yang terjadi di perusahaan maka akan memberikan pengaruh kepada konsumen diantaranya ketertundaan pengiriman pesanan kepada konsumen. Penundaan pengiriman pesanan salah satunya diakibatkan oleh lead time produksi yang terlalu panjang. Kondisi sekarang memperlihatkan bahwa pengiriman yang dilakukan oleh perusahaan rata-rata satu minggu setelah pemesanan yang dilakukan oleh konsumen. Jika keterlmbatan ini terus terjadi maka kemungkinan konsumen akan berpaling ke pesaing. Dengan adanya lead time yang terlalu panjang dan pemborosan yang terjadi maka akan mengakibatkan peningkatan biaya produksi sehingga harga jual semakin tinggi. Dengan memperpendek lead time dan memusatkan perhatian untuk memperbaiki distribusi bahan baku dari supplier, proses produksi, dan pengiriman produk kepada konsemen maka akan diperoleh respon terhadap konsumen lebih cepat, produktivitas lebih tinggi, dan pemanfaatan peralatan dan ruangan yang lebih baik. Lean manufacturingmerupakan tools yang dapat digunakan untuk melakukan perbaikan terhadap pemborosan yang terjadi pada perusahaan sehingga lead time produksi dapat berkurang. Untuk menyelesaikan permasalahan yang kompleks ini dibutuhkan alat yang dapat digunakan untuk mengidentifikasi terjadinya pemborosan pada system Waste adalah kegiatan-kegiatan yang tidak memberikan nilai tambah pada produk akhir. Jenis-jenis waste adalah sebagai berikut:

1. Waste of over production

Produk yang diproduksi namun tidak dapat dijual merupakan waste. Faktor produksi seperti waktu, operator, dan mesin yang digunakan untuk membuat produk tersebut seharusnya dapat digunakan untuk membuat produk lain yang dapat dijual atau pun dihemat saja.

2. Waste of motion

Pergerakan karyawan dalam mengerjakan produk adalah keniscayaan yang memang harus terjadi.Namun apabila terjadi gerakan yang tidak menambah nilai tambah bagi produk maka dapat dikategorikan sebagai waste. Perancangan yang harus dilakukan meliputi tempat kerja, perencanaan proses, menuliskan detail prosedur pekerjaan, dan pemindahan bahan.

3. Transportation waste

Pada sistem yang didesain dengan bagus, tempat kerja dan tempat penyimpanan berada berdekatan agar perpindahan bahan dekat.Peralatan diletakkan pada tempat alat tersebut digunakan. Material dipindahkan kedalam proses sesuai dengan kebutuhan.

4. Processing waste

Proses yang tidak menambah nilai harus dihilangkan. Perubahan desain produk sering menyebabkan pengurangan beberapa part pada produk akhir. 5. Waste time

Salah satu pemborosan yang terjadi pada sisi waktu dikarenakan ada proses yang terhenti di saat produksi sedang berlangsung. Bisa juga berupa Delay Time pada proses distribusi barang.

6. Defective product

Waste yang timbul akibat memproduksi produk yang cacat. 7. Excess inventory

Waste yang timbul akibat banyaknya inventori. Pengeluaran-pengeluaran akibat inventori antara lain adalah biaya gudang, biaya karena produk menjadi usang, produk rusak dan opportuniti cos

2.4 Setup Reduction

Waktu setup sendiri didefinisikan sebagai lama waktu yang dibutuhkan saat produk baik terakhir selesai sampai produk baik pertama keluar. Jadi didalam waktu setup ada waktu organizational seperti menghentikan mesin dan memanggil maintenance, melakukan persiapan peralatan setup, waktu setup, changeover, dan startupnya sendiri, melakukan adjustment, trial run sampai menghasilkan produk baik pertama. Aktifitas-aktifitas tersebut yang berpeluang untuk dipercepat sehingga proses setup changeover lebih effisien. Meskipun pada awalnya metode setup reduction ini dipakai di industri otomotif, pada perkembangannya metode ini digunakan pada berbagai macam industri manufactur seperti electronics, semicon, packaging, dll.

Konsep Setup Reduction di munculkan di tahun 1960an oleh Shigeo Shingo sebagai salah satu founder dari Toyota Production System. Tujuan yang ingin dicapai adalah berusaha untuk mempercepat waktu setup diproses moulding body mobil. Waktu changeover yaitu pergantian dari satu model ke model yang lain memakan waktu berjam-jam dan mengakibatkan produksi harus running dengan lot size yang besar untuk satu model untuk menghindari jumlah changeover yang

berulang-ulang. Lama waktu changeover ini berhubungan langsung dengan biaya produksi mengingat waktu operational produksi akan berkurang terkonsumsi oleh waktu changeover yang lama. Change Over adalah suatu tahap di dalam proses produksi yang harus dilakukan ketika akan mengganti atau merubah dari tipe produk yang satu ke tipe produk yang lain.

Umumnya, industri akan meningkatkan waktu operational produksi dengan cara meningkatkan jumlah lot size, sehingga jumlah changeover bisa dikurangi. Tetapi hal ini akan menimbulkan masalah baru, yaitu lot size yang besar mengakibatkan produksi menjadi tidak fleksibel dan responsif terhadap perubahan volume order. Efek yang lain adalah besarnya jumlah lot size akan mengakibatkan pembengkakan inventori dari produk yang berdampak ke working capital dan penggunaan space area. Terutama industri dengan produk yang berdimensi besar misalnya mobil dan biaya sewa space area pabrik yang mahal, akan terlihat dampak biaya produksi yang ditimbulkan. Dari segi kualitas, jumlah lot size yang besar juga mengakibatkan responsiveness terhadap masalah proses menjadi berkurang. Jumlah lot size yang ekonomis tentu saja jika kita bisa menguranginya bahkan sampai ke single piece untuk mencapai fleksibilitas produksi. Jika waktu changeover bisa dipercepat, maka lot size juga bisa diperkecil, dan secara langsung akan mengurangi biaya karena menurunkan inventori cost dan space area cost. Selama bertahun-tahun, Toyota terus melakukan perbaikan di tools, fixtures, dan membuat beberapa komponen mobil menjadi common parts (bukan customized untuk model tertentu), dan

mempercepat waktu changeover.

Dari data Shigeo Shingo selama melaksanakan metode setup reduction untuk mempercepat waktu setup changeover, hasil improvement yang dicapai adalah mengurangi waktu setup changeover sampai 97%, Sebuah angka yang fantastis dan dampak positif dari hasil improvement setup reduction ini bukan hanya tentang cepatnya waktu changeover, tapi juga dampak luar biasa lainnya seperti menurunkan lot size yang artinya juga menurunkan jumlah inventory produksi, yang juga berarti menurunkan jumlah working capital dan memperbaiki cash cycle. Keuntungan lain adalah mengurangi penggunaan space yang diakibatkan besarnya inventori. Meningkatkan indeks produktifitas karena waktu yang dipakai untuk changeover sekarang dipakai untuk waktu operational.Mengurangi biaya yang ditimbulkan karena setup error dan trial run saat setup.Memperbaiki safety karena proses setup yang lebih mudah. Mempermudah membersihkan mesin dan peralatannya karena jumlah komponen changeover yang lebih sedikit.Operator lebih nyaman dalam menjalankan changeover karena prosesnya sederhana, sehingga skill orang yang dibutuhkan untuk melakukan changeover tidak harus tinggi karena prosesnya mudah. Menghilangkan stock inventori tambahan untuk mengantisipasi kesalahan saat setup. Tidak ada inventori yang rusak karena terlalu lama disimpan.Yang harus dicari dan akan diimprove dalam proses setup:

1. Kesalahan dan kekurangan peralatan, verifikasi yang tidak mencukupi, sehingga menyebabkan penundaan. Hal ini bisa dihindari dengan penggunaan checklist, dan penggunaan visual control

2. Mesin yang tidak lengkap mengakibatkan penundaan dan rework 3. Waktu penundaan dalam setiap langkah

4. Membutuhkan adjustment yang lama

5. Kurangnya penandaan visual untuk penempatan part di mesin

6. Kurangnya standarisasi fungsi, misalnya penggunaan spanner yang berbeda-beda untuk mengencangkan.

7. Pergerakan operator yang tidak efisien saat setup

8. Titik penempelan yang terlalu banyak dibanding yang dibutuhkan, misalnya menggunakan 10 pengencang padahal 8 pengencang sudah cukup

9. Proses pengencangan membutuhkan waktu yang lama, misalnya mengencangkan mur

10. Membutuhkan adjustment setelah setup pertama selesai 11. Harus memanggil tenaga ahli khusus saat setup

12. Adjustment untuk alat bantu seperti gages, guides, switches 2.5 Overall Performance Indicator (OPI)

Di banyakperusahaanindustri minuman, proses packagingmemiliki dampak yang signifikanpadaHarga Pokok Penjualan(HPP). Oleh karena ituunit produksimanajemendan stafftelah mengambilbanyak inisiatifuntuk meningkatkan kinerja mereka. Key Performance Indicatordalam proses packagingadalahOPIdanOPI-NONA, di manaOPIsingkatanOvearall Performance Indicator (OPI) danOPI-NONA untuk Ovearall Performance Indicator(OPI)

dikurangi waktu yang hilanguntukNo OrderNo Activitydan NonTeam Mainntenance.

Gambar 2.1 Komposisi OPI

Dari gambar di atas diketahui bahwa kegiatan change over memepengaruhi perhitungan waktu produksi yang tersedia untuk bottling hall, dalam hal ini yang menjadi critical point nya adalah mesin filler. Di samping itu ada kegiatan planned downtime yang merupakan kegiatan yang sudah direncanakan.

2.6 Mesin Filler Bottling Hall

Pengertian dari mesin Filler adalah sebuah mesin yang berfungsi untuk mengisi produk berupa cairan ke dalam kemasan botol yang diproduksi oleh perusahaan Krones AG. Mesin ini mempunyai delapan motor penggerak berupa servodrive di setiap sumbu rotasi perpindahan atau lebih dikenal dengan nama starwheel yang berfingsi mengalirkan kemasan botol dari jalur masuk mesin

untuk kemudian melalui proses pengisian di komponen carrousel atau lebih dikenal dengan nama ringbowl dengan melalui tahap-tahap proses pengisian di setiap timing putarannya.

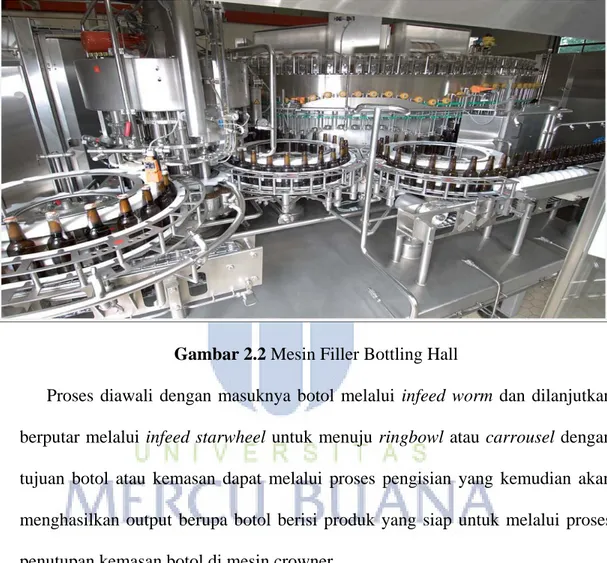

Gambar 2.2 Mesin Filler Bottling Hall

Proses diawali dengan masuknya botol melalui infeed worm dan dilanjutkan berputar melalui infeed starwheel untuk menuju ringbowl atau carrousel dengan tujuan botol atau kemasan dapat melalui proses pengisian yang kemudian akan menghasilkan output berupa botol berisi produk yang siap untuk melalui proses penutupan kemasan botol di mesin crowner.

Gambar 2.3 Infeed Worm dan Starwheel

Mesin memiliki jumlah pipa pengisi produk cairan atau lebih dikenal dengan nama filling valve berjumlah 100 buah yang mengitari komponen mesin dengan diamter terbesar.

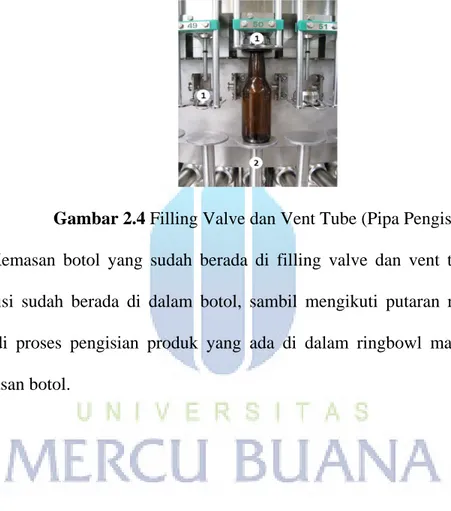

Gambar 2.4 Filling Valve dan Vent Tube (Pipa Pengisi)

Kemasan botol yang sudah berada di filling valve dan vent tube atau pipa pengisi sudah berada di dalam botol, sambil mengikuti putaran ringbowl akan terjadi proses pengisian produk yang ada di dalam ringbowl masuk ke dalam kemasan botol.

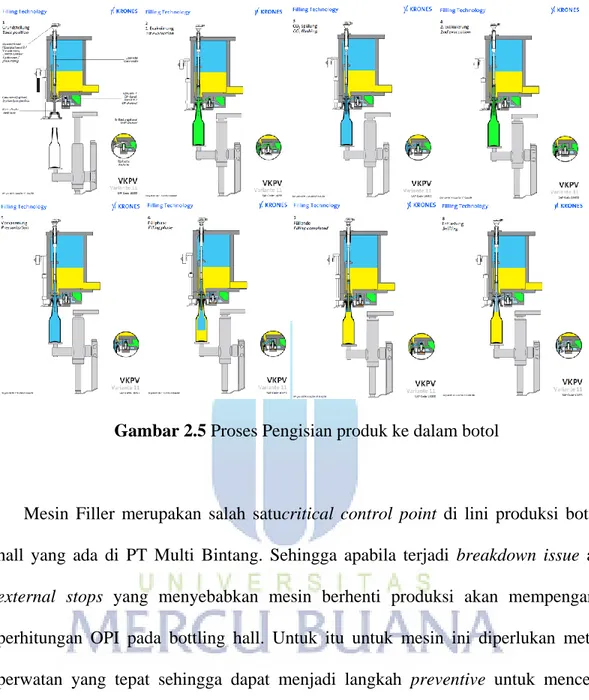

Gambar 2.5 Proses Pengisian produk ke dalam botol

Mesin Filler merupakan salah satucritical control point di lini produksi botting hall yang ada di PT Multi Bintang. Sehingga apabila terjadi breakdown issue atau external stops yang menyebabkan mesin berhenti produksi akan mempengaruhi perhitungan OPI pada bottling hall. Untuk itu untuk mesin ini diperlukan metode perwatan yang tepat sehingga dapat menjadi langkah preventive untuk mencegah terjadinya mesin mengalami gangguan pada saat proses produksi berlangsung. Proses pengisian juga mengandukung aspek kualitas yang harus diperhatikan oleh operator karena mesin ini berhungan langsung dengan divisi pemasakan untuk menyalurkan produk yang telah proses ke dalam botol –botol sesuai jenis produksi.