1

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Industri adalah kegiatan ekonomi yang dilakukan dengan cara mengolah bahan mentah, bahan baku, barang setengah jadi, dan/atau barang jadi menjadi barang dengan nilai yang lebih tinggi untuk para penggunanya, termasuk kegiatan rancang bangun dan perekayasa industri. Pengertian mengenai industri tersebut tertuang pada UU No. 5 Tahun 1984 tentang perindustrian (Siswoyo, 2014). Pada umumnya, di suatu negara atau daerah yang memiliki tingkat perkembangan perindustrian yang semakin maju membuat semakin banyak jumlah dan macam industri sehingga semakin kompleks pula sifat kegiatan dan usaha tersebut. Cara penggolongan dan pengklasifikasian industri berbeda-beda tergantung pada kriteria yaitu bahan baku, tenaga kerja, pangsa pasar, modal, atau jenis teknologi yang digunakan.

Menurut beberapa ahli geografi ekonomi seperti Renner, Alexander, dan Robbinson menjelaskan bahwa suatu industri yang sedang berkembang ditentukan oleh dua faktor. Faktor tersebut adalah faktor pokok dan faktor tambahan. Faktor pokok tersebut antara lain bahan mentah modal, tenaga kerja, sumber tenaga, transportasi, dan pemasaran. Kegiatan industri yang berada di Indonesia memiliki banyak manfaat yang diperoleh (Puspita, 2012). Manfaat-manfaat yang diperoleh dengan adanya kegiatan industri yaitu meningkatkan pendapatan masyarakat sehingga dapat meningkatkan kemakmuran dan kesejahteraan, menghasilkan barang yang dibutuhkan masyarakat, memperluas lapangan kerja, menghemat devisa negara untuk impor barang dan memperluas kegiatan ekonomi penduduk serta dapat meningkatkan pengetahuan industri masyarakat.

Kegiatan industri merupakan salah satu faktor pendorong pertumbuhan ekonomi masyarakat. Pertumbuhan ekonomi adalah salah satu indikator yang amat penting dalam melakukan analisis tentang pembangunan ekonomi yang terjadi pada suatu negara. Pertumbuhan ekonomi menunjukkan sejauh mana aktivitas perekonomian akan menghasilkan tambahan pendapatan masyarakat pada suatu periode tertentu (Saparuddin, 2012).

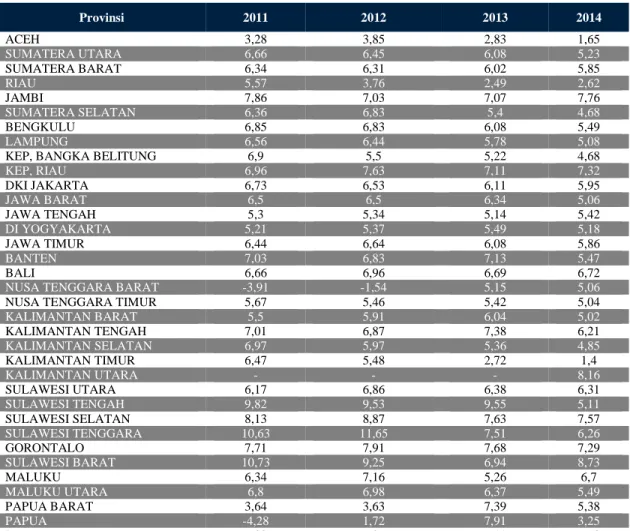

Kegiatan ekonomi pada saat ini sangat berkembang dengan cepat. Hal ini terihat pada laporan laju pertumbuhan produk domestik regional bruto atas dasar harga konstan 2010 menurut provinsi, 2010-2014 dalam persentase. Laporan tersebut dapat terlihat pada tabel dan grafik dibawah ini:

Tabel 1. 1 Laju Pertumbuhan Produk Domestik Pada Tahun 2010-2014 dalam Persentase Provinsi 2011 2012 2013 2014 ACEH 3,28 3,85 2,83 1,65 SUMATERA UTARA 6,66 6,45 6,08 5,23 SUMATERA BARAT 6,34 6,31 6,02 5,85 RIAU 5,57 3,76 2,49 2,62 JAMBI 7,86 7,03 7,07 7,76 SUMATERA SELATAN 6,36 6,83 5,4 4,68 BENGKULU 6,85 6,83 6,08 5,49 LAMPUNG 6,56 6,44 5,78 5,08

KEP, BANGKA BELITUNG 6,9 5,5 5,22 4,68

KEP, RIAU 6,96 7,63 7,11 7,32 DKI JAKARTA 6,73 6,53 6,11 5,95 JAWA BARAT 6,5 6,5 6,34 5,06 JAWA TENGAH 5,3 5,34 5,14 5,42 DI YOGYAKARTA 5,21 5,37 5,49 5,18 JAWA TIMUR 6,44 6,64 6,08 5,86 BANTEN 7,03 6,83 7,13 5,47 BALI 6,66 6,96 6,69 6,72

NUSA TENGGARA BARAT -3,91 -1,54 5,15 5,06

NUSA TENGGARA TIMUR 5,67 5,46 5,42 5,04

KALIMANTAN BARAT 5,5 5,91 6,04 5,02 KALIMANTAN TENGAH 7,01 6,87 7,38 6,21 KALIMANTAN SELATAN 6,97 5,97 5,36 4,85 KALIMANTAN TIMUR 6,47 5,48 2,72 1,4 KALIMANTAN UTARA - - - 8,16 SULAWESI UTARA 6,17 6,86 6,38 6,31 SULAWESI TENGAH 9,82 9,53 9,55 5,11 SULAWESI SELATAN 8,13 8,87 7,63 7,57 SULAWESI TENGGARA 10,63 11,65 7,51 6,26 GORONTALO 7,71 7,91 7,68 7,29 SULAWESI BARAT 10,73 9,25 6,94 8,73 MALUKU 6,34 7,16 5,26 6,7 MALUKU UTARA 6,8 6,98 6,37 5,49 PAPUA BARAT 3,64 3,63 7,39 5,38 PAPUA -4,28 1,72 7,91 3,25 Rata-rata 6,08 6,26 6,11 5,53

Sumber : Badan Pusat Statisik, 2014

Tabel diatas merupakan laju pertumbuhan domestik daerah pada 34 provinsi yang ada di Indoesia. Data tersebut merupakan hasil survey yang didapatkan dari tahun 2011 sampai dengan tahun 2014. Berdasarkan tabel diatas, daerah yang memiliki laju pertumbuhan terendah pada tahun 2011 yaitu terdapat di daerah Papua

-6 -4 -2 0 2 4 6 8 10 12 14 A C E H S U M A T E R A U T A R A S U M A T E R A B A R A T R IA U JA M B I S U M A T E R A S E L A T A N B E N G K U L U L A M P U N G K E P , B A N G K A B E L IT U N G K E P , R IA U D K I JA K A R T A JA W A B A R A T JA W A T E N G A H D I Y O G Y A K A R T A JA W A T IM U R B A N T E N B A L I N U S A T E N G G A R A B A R A T N U S A T E N G G A R A T IM U R K A L IM A N T A N B A R A T K A L IM A N T A N T E N G A H K A L IM A N T A N S E L A T A N K A LI M A N T A N T IM U R K A LI M A N T A N U T A R A S U LA W E S I U T A R A S U LA W E S I T E N G A H S U L A W E S I S E LA T A N S U L A W E S I T E N G G A R A G O R O N T A L O S U LA W E S I B A R A T M A L U K U M A L U K U U T A R A P A P U A B A R A T P A P U A P e r s e n t a s e 2011 2012 2013 2014 yaitu sebesar -4,28%. Selain itu, pada provinsi Nusa Tenggara Barat memiliki laju

pertumbuhan domestik daerah yang sangat kecil dua tahun berturut-turut yaitu pada tahun 2011 dan 2012 sebesar -3,91% dan -1,54%. Selain itu, berdasarkan data diatas dapat diketahui pula rata-rata pertumbuhan domestik di seluruh Indonesia pada tahun 2011 sebesar 6,08%, tahun 2012 sebesar 6,26%, tahun 2013 sebesar 6,11% dan tahun 2014 sebesar 5,53%.

Gambar 1. 1 Laju Pertumbuhan Produk Domestik Pada Tahun 2010-2014 dalam Persentase

Sumber : Badan Pusat Statistik, 2014

Pada tabel dan grafik tersebut, terlihat bahwa laju pertumbuhan perekonomian per regional atau daerah di seluruh Indonesia berfluktuasi. Pada tahun 2012 pada daerah Sulawesi Tenggara mimiliki tingkat laju pertumbuhan domestik regional bruto tertinggi yaitu sebesar 11,65%. Di beberapa daerah seperti Nusa Tenggara Barat dan Papua memiliki laju pertumbuhan domestik regional bruto pada tahun 2011 di bawah rata – rata yaitu menyentuh angka -4%.

Selain itu, perkembangan dalam dunia bisnis semakin ketat meskipun berada dalam kondisi perekonomian yang cenderung naik dan turun. Hal ini membuat persaingan antar bisnis menjadi meningkat sangat tajam. Dengan meningkatnya

persaingan bisnis, perusahaan dituntut untuk selalu memberikan perhatian khusus pada kebutuhan dan keinginan konsumen dalam usaha pemenuhan harapan para konsumen. Hal ini dilakukan dengan cara memberikan kepuasan yang lebih kepada para konsumen daripada yang dilakukan oleh para pesaing.

Terdapat beberapa faktor untuk selalu dapat memenuhi kebutuhan dan keinginan para konsumen. Selain itu, terdapat pula beberapa faktor untuk memenangkan kompetisi bisnis dengan para pesaing. Salah satu faktor tersebut yaitu mengenai kualitas. Kualitas merupakan hal penting yang harus selalu diperhatikan oleh perusahaan. Kualitas (quality) dibedakan ke dalam dua dimensi yaitu kualitas dari perspektif pasar dan kualitas kinerja (Cateora & Graham, 2007). Kedua konsep kualitas tersebut sangat penting, namun pandangan konsumen atas kualitas produk lebih banyak berhubungan dengan kualitas dari perspektif pasar dibandingkan dengan kualitas hasil. Kualitas sangatlah luas, tidak hanya mengenai kualitas produk yang dihasilkan oleh perusahaan, tetapi juga mengenai kualitas karyawan maupun produktivitas yang ada. Salah satu kualitas yang harus selalu diperhatikan oleh perusahaan adalah mengenai kualitas produk yang dihasilkan. Kualitas yang baik dihasilkan dari proses produksi yang baik dan sesuai dengan standar kualitas yang ditentukan berdasarkan keinginan dan kebutuhan pasar.

Pada setiap perusahaan yang melakukan proses produksi akan menghasilkan suatu jenis produk. Hasil produk tersebut, tidak lepas kaitannya dengan produk

defect. Produk defect merupakan kegagalan pada hasil produksi. Adanya produk defect dalam hasil proses produksi sangat berpengaruh pada pemasaran hasil produk.

Hal tersebut dikarenakan tingginya persaingan dan kemampuan penilaian kosumen terhadap mutu produk, kualitas produk, dan harga. Oleh sebab itu, perusahaan harus mampu menghasilkan produk dengan defect sekecil mungkin. Terdapat berbagai cara untuk mengurangi produk defect, yaitu dengan menggunakan metode-metode dalam pengendalian kualitas. Metode-metode tersebut yaitu dengan metode seven tools,

PDCA (Plan-Do-Check-Act), DMAIC (Define-Measure-Analyze-Improve-Control), DMADV (Define-Measure-Analyze-Design-Verify), taguchi concept dan metode Failure Mode and Effect Analysis (FMEA) (Nugroho, 2007).

Berdasarkan hal-hal yang telah penulis ungkapkan diatas, maka penulis tertarik untuk melakukan penelitian bisnis pada PT. Aji Hero Amamindo. Perusahaan ini merupakan sebuah perusahaan yang bergerak di bidang Air Minum Dalam Kemasan (AMDK) yang terletak di daerah Bogor Jawa Barat. Alasan penulis menggunakan

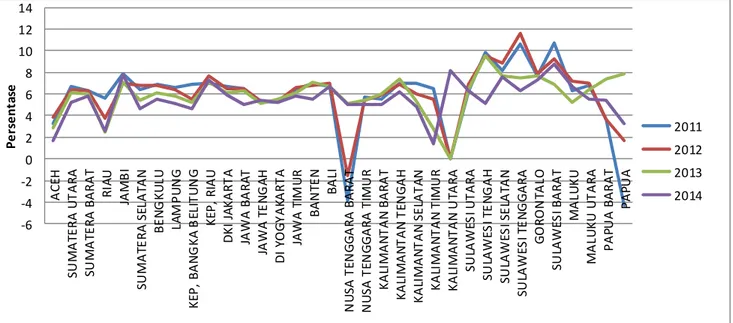

perusahaan tersebut karena pasar industri Air Minum Dalam Kemasan (AMDK) beberapa tahun terakhir ini semakin berkembang seiring meningkatnya kebutuhan masyarakat. Saat ini masyarakat Indonesia terutama di kota-kota besar tidak dapat lepas dari AMDK. Menurut pernyataan ketua Asosiasi Perusahaan Air Minum Dalam Kemasan Indonesia (ASPADIN) Hendro Borneo mengatakan bahwa peningkatan jumlah penduduk Indonesia menjadi pendorong utama konsumsi AMDK terus naik. Selain itu, kenaikan konsumsi AMDK juga didorong oleh tren gaya hidup masyarakat saat ini yang ingin serba praktis yakni dengan memilih AMDK daripada harus kesulitan memasak air sendiri (Mahadi, 2013). Konsumsi AMDK di Indonesia dari tahun ke tahun terus mengalami pertumbuhan. Berikut adalah data pertumbuhan konsumsi AMDK di Indonesia dari tahun 2009-2014.

Tabel 1. 2 Volume Penjualan AMDK (Miliar Liter)

Tahun Volume Penjualan AMDK

2009 12,8 2010 14,5 2011 17,9 2012 18,8 2013 20,3 2014 23,1

Sumber : data ASPADIN, 2014

Pada tabel diatas menunjukkan tingkat volume penjualan Air Minum Dalam Kemasan (AMDK) setiap tahun. Berdasarkan data tersebut terlihat bahwa terjadi peningkatan volume penjualan setiap tahun mulai dari tahun 2009 sampai tahun 2014. Pada tahun 2009 volume penjualan AMDK sebesar 12,8 miliar liter, tahun 2010 volume penjualan AMDK sebesar 14,5 miliar liter, tahun 2011 volume penjualan AMDK sebesar 17,9 miliar liter, tahun 2012 volume penjualan AMDK

sebesar 18,8 miliar liter, tahun 2013 volume penjualan AMDK sebesar 20,3 miliar liter, dan tahun 2014 volume penjualan AMDK sebesar 23,1 miliar liter. Data tersebut diambil berdasarkan data dari Asosiasi Perusahaan Air Minum Dalam Kemasan (ASPADIN).

Gambar 1. 2 Volume Penjualan AMDK (Miliar Liter)

Sumber : data ASPADIN, 2014

Pada tabel dan grafik diatas menunjukkan bahwa konsumsi AMDK tumbuh rata-rata 12,5% per tahun selama 2009-2014. ASPADIN mencatat volume penjualan AMDK pada tahun 2009 sebesar 12,8 miliar liter dan meningkat menjadi 23,1 miliar liter pada tahun 2014. Volume penjualan terendah yaitu terjadi pada tahun 2009 yaitu sebesar 12,8 miliar liter dan volue penjulan terbesar terjadi pada tahun 2014 yaitu sebesar 23,1 miliar liter. Hal ini menunjukkan bahwa tingkat kebutuhan masyarakat akan Air Minum Dalam Kemasan (AMDK) terus meningkat. Dengan meningkatnya kebutuhan masyarakat tersebut mengharuskan para perusahaan air minum untuk meningkatkan produksi dan juga harus meningkatkan kualitas produk AMDK tersebut. Hal tersebut dilakukan untuk dapat memenuhi kebutuhan masyarakat akan air minum kemasan.

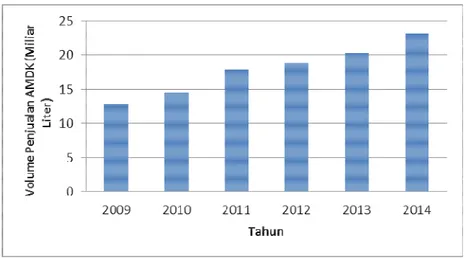

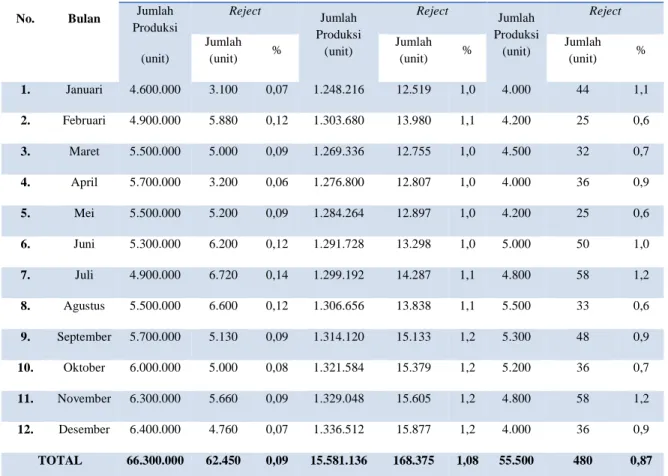

Produk yang dihasilkan oleh PT. Aji Hero Amamindo adalah AMDK berupa kemasan dalam bentuk cup, botol dan galon. Berdasarkan survey awal yang telah dilakukan oleh penulis, kualitas produk AMDK yang dihasilkan oleh PT. Aji Hero Amamindo sudah cukup baik, akan tetapi dalam proses produksinya masih saja

terdapat jumlah produk reject karena adanya defect yang ada pada produk tersebut. Pada saat ini, perusahaan hanya menggunakan metode untuk menghitung produk cacat dengan berdasarkan temuan real di pabrik. Hal ini dilakukan dengan cara memperhatikan raw material sebelum proses produksi, memperhatikan produk selama proses produksi dan setelah proses produksi. Apabila terdapat produk yang cacat maka langsung di data pada kertas kosong yang disediakan oleh perusahaan. Berikut adalah data jumlah produksi dan produk reject selama bulan Januari 2015 sampai dengan bulan Desember 2015 yang diperoleh dari PT. Aji Hero Amamindo.

Tabel 1. 3 Data Hasil Produksi dan Defect Januari 2015 – Desember 2015

No. Bulan

Cup ( Per Karton Isi 48 pcs) Botol ( Per Karton Isi 24 pcs ) Galon ( Per Galon 1 pcs)

Jumlah Produksi (unit) Reject Jumlah Produksi (unit) Reject Jumlah Produksi (unit) Reject Jumlah (unit) % Jumlah (unit) % Jumlah (unit) % 1. Januari 4.600.000 3.100 0,07 1.248.216 12.519 1,0 4.000 44 1,1 2. Februari 4.900.000 5.880 0,12 1.303.680 13.980 1,1 4.200 25 0,6 3. Maret 5.500.000 5.000 0,09 1.269.336 12.755 1,0 4.500 32 0,7 4. April 5.700.000 3.200 0,06 1.276.800 12.807 1,0 4.000 36 0,9 5. Mei 5.500.000 5.200 0,09 1.284.264 12.897 1,0 4.200 25 0,6 6. Juni 5.300.000 6.200 0,12 1.291.728 13.298 1,0 5.000 50 1,0 7. Juli 4.900.000 6.720 0,14 1.299.192 14.287 1,1 4.800 58 1,2 8. Agustus 5.500.000 6.600 0,12 1.306.656 13.838 1,1 5.500 33 0,6 9. September 5.700.000 5.130 0,09 1.314.120 15.133 1,2 5.300 48 0,9 10. Oktober 6.000.000 5.000 0,08 1.321.584 15.379 1,2 5.200 36 0,7 11. November 6.300.000 5.660 0,09 1.329.048 15.605 1,2 4.800 58 1,2 12. Desember 6.400.000 4.760 0,07 1.336.512 15.877 1,2 4.000 36 0,9 TOTAL 66.300.000 62.450 0,09 15.581.136 168.375 1,08 55.500 480 0,87 Sumber : Pengolahan Data, 2015

Pada tabel diatas menunjukkan bahwa setiap bulan selama tahun 2015 hasil produksi Air Minum Dalam Kemasan (AMDK) dari berbagai jenis mengalami reject.

Produk yang mengalami reject merupakan produk yang tidak memenuhi standarisasi dari produk itu sendiri. Berdasarkan tabel diatas, diketahui bahwa selama tahun 2015 memiliki total air minum yang mengalami reject pada kemasan cup sebesar 62.450 unit, pada kemasan botol sebesar 168.375 unit, dan pada kemasan galon sebesar 480 unit. Hal ini menunjukkan bahwa kecacatan yang terbesar terjadi pada air minum kemasan botol sebesar 168.375 unit atau sebesar 1,08%.

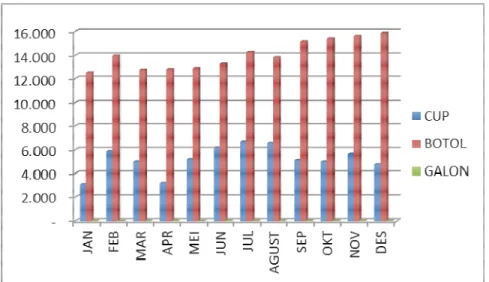

Gambar 1. 3 Jumlah Produk Reject Januari 2015 – Desember 2015

Sumber : Pengolahan Data, 2015

Berdasarkan tabel dan grafik diatas, dapat disimpulkan bahwa dari hasil produksi Air Mineral Dalam Kemasan (AMDK) dalam berbagai jenis yang dilakukan oleh perusahaan masih banyak yang menghasilkan produk reject disetiap bulannya selama tahun 2015. Air Mineral Dalam Kemasan (AMDK) jenis botol memiliki jumlah produk reject terbanyak dibandingkan dengan jenis cup dan galon. Hal ini membuktikan bahwa perusahaan memerlukan penanganan lebih lanjut mengenai produk reject yang telah dialami. Oleh sebab itu, penelitian ini hanya difokuskan pada jumlah produk yang memiliki kecatatan terbanyak yaitu pada kemasan jenis botol.

Kualitas pada setiap produk yang dihasilkan oleh perusahaan harus diperhatikan. Jika kualitas produk yang dihasilkan tidak diperhatikan oleh perusahaan, maka kemungkinan perusahaan tersebut sulit untuk bersaing dengan

perusahaan lainnya. Selain itu, hasil produk yang tidak diperhatikan oleh perusahaan dapat memungkinkan perusahaan mengeluarkan biaya ekstra terhadap kualitas produk. Hal ini disebabkan karena adanya biaya perbaikan terhadap pengembalian produk defect sehingga perusahaan harus menanggugnya. Maka dari itu, perusahaan harus segera melakukan pengurangan pada produk defect agar tidak kehilangan citra perusahaan di mata masyarakat yang berdampak pada menurunnya loyalitas dan profitabilitas perusahaan. Selain itu, agar perusahaan dapat bersaing dengan perusahaan lain dan memuaskan para pelanggan. Hal ini dapat dilakukan oleh perusahaan dengan menggunakan metode seven tools dan metode Failure Mode and

Effect Analysis (FMEA). Metode tersebut merupakan alat-alat penyelesaian dalam

hal pengendalian kualitas.

Seven tools adalah alat-alat yang digunakan oleh organisasi untuk melakukan

pengendalian kualitas. Alat pada seven tools analysis akan terbukti berguna dalam banyak penyelesaian program yang ada. Ketujuh alat ini terdiri atas flowchart, check

sheet, histogram, scatter diagram, control charts, pareto diagram dan cause and effect diagram atau fishbone analysis (Heizer & Render, 2014). Seven tools

merupakan alat sederhana yang dapat digunakan oleh setiap professional untuk memudahkan dalam pengendalian kualitas pada proses perbaikan. Hal ini dapat dilakukan dengan menggunakan flowchart, check sheet, histogram, scatter diagram,

control charts, pareto diagram dan cause and effect diagram atau fishbone analysis. Flowchart adalah sebuah deskripsi visual suatu pada suatu proses. Cause and effect diagram adalah sebuah brainstorming untuk pemecahan masalah. Check sheets dan pareto diagram adalah sebuah alat yang berdasarkan pikiran. Histogram, scatter diagram dan control charts merupakan satu-satunya alat statistik dalam bentuk

daftar. (Chauhan, Shah, & Bhatagalikar, 2013)

Failure Mode and Effect Analysis (FMEA) adalah metodologi yang digunakan

oleh perusahaan untuk mengidentifikasi potensi kegagalan dari efek yang ditimbulkan pada proses produksi dan mengidentifikasi solusi-solusi yang harus dilakukan untuk mengatasi masalah tersebut. Faktor penilaian dalam FMEA terdiri atas Severity (S), Occurance (O), Detection (D) dan Risk Priority Number (RPN) (Laricha, Rosehan, & Cynthia, 2013).

Dari berbagai masalah dan kendala yang ada pada PT. Aji Hero Amamindo, peneliti tertarik untuk melakukan penelitian dengan judul : “Pengurangan Jumlah Produk Defect dengan Metode Seven Tools dan Failure Mode and Effect Analysis

(FMEA) pada PT. Aji Hero Amamindo”. Penelitian ini menggunakan metode seven tools karena metode ini merupakan alat statistik dalam pengendalian kualitas untuk

mengetahui akar permasalahan terhadap produk yang mengalami cacat dan juga dapat mengetahui akar penyebab-penyebab terjadinya cacat. Selain itu, metode

FMEA digunakan untuk mengidentifikasi akar penyebab-penyebab terjadinya cacat

dan meberikan solusi-solusi dari penyebab-penyebab tersebut. Pemilihan dalam penggunaan metode tersebut diharapkan nantinya memberikan solusi yang terbaik untuk perusahaan agar dapat meminimalkan atau mengurangi hasil produk defect. Solusi tersebut dilakukan dengan cara analisa penyebab-penyebab hasil produk

defect yang dialami oleh perusahaan.

1.2 Formulasi Masalah

Berdasarkan hasil observasi yang dilakukan pada PT. Aji Hero Amamindo, maka masalah-masalah yang ada dapat dirumuskan sebagai berikut :

1. Faktor-faktor apa yang menjadi penyebab kecacatan produksi air minum dalam kemasan (AMDK) pada PT. Aji Hero Amamindo?

2. Apa solusi terbaik yang dapat memberikan rekomendasi kepada PT. Aji Hero Amamindo dalam mengurangi penyebab defect produksi?

1.3 Ruang Lingkup

Karena permasalahan yang ada dalam perusahaan sangat luas, dan agar pembahasan permasalahan bisa lebih terarah, maka akan ditentukan batasan masalah yang akan di bahas. Adapun batasan masalah tersebut adalah sebagai berikut :

1. Penelitian dilakukan pada proses produksi pembuatan Air Minum Dalam Kemasan (AMDK) botol.

2. Faktor-faktor lingkungan, mesin, materials dan manusia yang berpengaruh pada proses produksi.

3. Data yang digunakan adalah data produksi dan data jumlah kecacatan selama bulan Januari-Desember tahun 2015.

4. Metode yang digunakan adalah metode pengendalian kualitas seven tools dan Failure Mode and Effect Analysis (FMEA).

1.4 Tujuan dan Manfaat Penelitian

1. Untuk mengetahui faktor-faktor penyebab kecacatan produksi air minum dalam kemasan botol pada PT. Aji Hero Amamindo.

2. Untuk mengetahui solusi terbaik yang dapat memberikan rekomendasi kepada PT. Aji Hero Amamindo dalam mengurangi penyebab cacat produksi.

Manfaat yang dapat diambil dari penelitian yang dilakukan adalah sebagai berikut :

1. Bagi Perusahaan

Memberikan gambaran tentang faktor – faktor yang menjadi penyebab timbulnya produk defect serta dapat memberikan masukan yang terbaik untuk perusahaan agar dapat mengurangi produk defect.

2. Bagi Penulis

Menambah wawasan dan kemampuan dalam mengaplikasikan ilmu-ilmu manajemen operasional khususnya pada metode seven tools untuk memecahkan masalah-masalah riil dalam dunia industri.

1.5 State of the Art

State of the art adalah segala usaha yang dilakukan oleh penulis untuk menghimpun informasi yang relevan dengan topik atau masalah yang akan atau sedang diteliti. Informasi itu dapat diperoleh dari buku-buku ilmiah, laporan penelitian, karangan-karangan ilmiah, tesis dan disertasi, peraturan-peraturan, ketetapan-ketetapan, buku tahunan, ensiklopedia, dan sumber-sumber tertulis baik tercetak maupun elektronik lain. State of the art memuat uraian sitematis tentang kajian literatur dan hasil penelitian sebelumnya yang ada hubungannya dengan penelitian yang akan dilakukan dan diusahakan menunjukkan kondisi mutakhir dari bidang ilmu tersebut. Berikut adalah deskripsi tentang hasil penelitian sebelumnya yang berasal dari jurnal ilmiah:

Tabel 1. 4 State of the Art

No. Nama Penulis Jurnal Keterangan

1. Sulaman Muhammad

Journal of Engineering Research and Applications ISSN : 2248-9622, Vol. 5, Issue 4, ( Part -4) April 2015, pp.30-35

Quality Improvement Of Fan Manufacturing Industry By Using Basic Seven Tools Of Quality: A Case Study

Penelitian ini merupakan pengumpulan data pada produk

defect dengan berbagai tipe.

Penelitian ini bertujuan untuk dapat mengurangi masalah-masalah pada proses produksi dengan menggunakan seven

basic tools.

2. Chiragkumar S. Chauhan 1),

Sanjay C. Shah 2),

Shrikant P. Bhatagalikar 3)

IJSRD - International Journal for Scientific

Quality Improvement By Apply Seven Quality Control (7 QC) Tool in Process Industry

Berisikan tentang dedikasi untuk menyajikan konsep dasar pada perbaikan proses dan untuk menunjukkan bagaimana

basic quality tools dapat digunakan untuk memecahkan masalah dan meningkatkan

No. Nama Penulis Jurnal Keterangan

Research & Development| Vol. 1, Issue 10, 2013 | ISSN (online): 2321-0613

kualitas dalam organisasi modern. Pendekatan inovatif dibahas pada pengajaran konsep-konsep dan alat-alat yang digunakan.

3. Mohamed Aichouni and Member SQC

International Journal of Civil & Environmental Engineering IJCEE-IJENS Vol:12 No:05

On the Use of the Basic Quality Tools for the Improvement of the Construction Industry: A Case Study of a Ready Mixed Concrete Production Process

Makalah ini didedikasikan untuk membuat review dari konsep dasar pada perbaikan proses dan untuk menunjukkan manfaat menerapkan konsep-konsep ini dalam proyek-proyek perbaikan perusahaan konstruksi.

4. Rakesh.R 1),

Bobin Cherian Jos 2), George Mathew 3)

International Journal of Engineering Science and Innovative Technology (IJESIT)

Volume 2, Issue 2, March 2013 ISSN: 2319-5967 ISO 9001:2008 Certified

FMEA Analysis for Reducing Breakdowns of a Sub System in the Life Care Product Manufacturing Industry

Membahas mengenai Failure

Mode and Effects Analysis (FMEA) untuk meningkatkan

keandalan pada sub sistem

untuk memastikan

produktivitas dapat meningkatkan bottom line pada industri manufaktur.

5. Cyrilla Indri Parwati 1),

Rian Mndar Sakti 2)

Prosiding Seminar Nasional

Pengendalian Kualitas Produk Cacat dengan Pendekatan Kaizen dan Analisis Masalah

Membahas mengenai

peningkatan dan pengendalian kualitas produksi yang memerlukan komitmen untuk

No. Nama Penulis Jurnal Keterangan

Aplikasi Sains & Teknologi (SNAST) Periode III ISSN: 1979-911X

dengan Seven Tools perbaikan yang melibatkan antara faktor manusia (motivasi) dan faktor mesin (teknologi).

6. Lithrone Laricha 1), Rosehan 2) dan Cynthia 3)

Jurnal Ilmiah Teknik Industri (2013), Vol. 1 No. 2, 86 – 94

Usulan Perbaikan Kualitas dengan Penerapan Metode

Six Sigma dan FMEA (Failure Mode and

Effect Analysis) pada

Proses

Produksi Roller

Conveyor MBC DI PT

XYZ

Membahas mengenai usulan perbaikan untuk perusahaan dengan menggunakan metode

Six Sigma dengan DMAIC

sedangkan faktor kegagalan proses dianalisis dengan menggunakan metode FMEA (Failure Mode and

Effect Analysis).

Berdasarkan penelitian penulis yaitu Pengurangan Jumlah Produk Defect dengan Metode Seven Tools pada PT. Aji Hero Amamindo, maka pada penelitian ini diperoleh hasil lima jenis kecacatan pada produk AMDK berupa botol. Dari kelima jenis kecacatan tersebut, diambil tiga jenis permasalahan yang memiliki jumlah terbesar dalam keseluruhan kecacatan yang ada dengan bantuan diagram pareto. Jenis permasalahan tersebut yaitu kerusakan pada tutup botol, botol, dan label. Dalam proses analisa pengurangan jumlah kecacatan pada ketiga jenis permasalahan tersebut, ditemukan empat faktor penyebab kecacatan terjadi yaitu manusia, lingkungan, mesin, dan material. Dengan melakukan analisis menggunakan Failure

Mode and Effect Analysis (FMEA) maka dapat ditemukan prioritas perbaikan pada

penyebab kecacatan yang terjadi sehingga dapat menurunkan tingkat kecacatan produksi.