4. ANALISA

4.1. Pendahuluan

Pada bab IV ini akan dibahas perbandingan metode konstruksi beton bertulang antara metode konvensional dengan metode pracetak. Bangunan konstruksi yang akan diteliti adalah bangunan rumah susun (rusun) Wonorejo 3 lantai. Bangunan rusun ini akan dikerjakan dengan metode precast / pracetak oleh PT. Lisa Concrete Indonesia. Dibawah ini adalah denah struktur dari proyek bangunan rukan yang akan dibahas.

Gambar 4.1. Denah pembalokan 1, 2, dan 3 lantai bangunan rusun Wonorejo

C

C

Gambar 4.2. Potongan C-C bangunan rusun Wonorejo Keterangan :

= Struktur Precast / Pracetak

Dari denah dan potongan diatas maka struktur yang memakai bahan pracetak dan yang akan dibahas adalah:

1. Kolom 2. Balok 3. Pelat 4. Balok ring

Perbandingan yang akan dilakukan adalah perbandingan biaya dan waktu pelaksanaan. Dimensi dari struktur yang dibahas dibuat sama antara metode precast dengan metode konvensional, kecuali pada penulangan pelat karena pada

precast memakai tulangan BRC sedangkan pada konvensional akan dihitung memakai tulangan manual.

4.2. Data – Data Struktur 4.2.1. Kolom

Ø Dimensi kolom = 35 x 35 cm2 Ø Tulangan utama = 16D16

Ø Tulangan sengkang = tumpuan : Ø10-10

= lapangan : Ø10-20 Ø Selimut beton = 2.5 cm

Gambar 4.3. Kolom struktur 4.2.2. Balok

1. Balok B1

Ø Dimensi balok = 45 x 25 cm2 Ø Tulangan utama = tumpuan : 6D16

= lapangan : 9D16 Ø Tulangan sengkang = Ø10-20 Ø Selimut beton = 2.5 cm

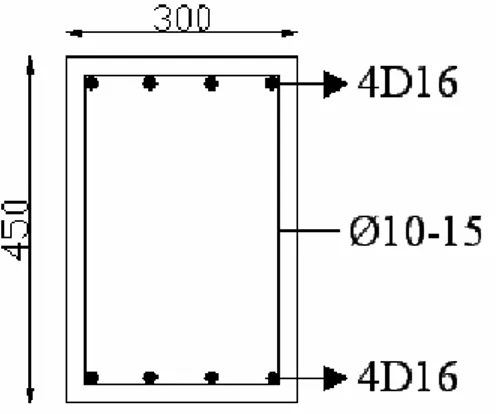

Gambar 4.4. Balok B1 2. Balok B2

Ø Dimensi balok = 45 x 30 cm2 Ø Tulangan utama = 8D16

Ø Tulangan sengkang = tumpuan : Ø10-10

= lapangan : Ø10-20 Ø Selimut beton = 2.5 cm

Gambar 4.5. Balok B2

3. Balok B3

Ø Dimensi balok = 50 x 30 cm2 Ø Tulangan utama = 8D16

Ø Tulangan sengkang = tumpuan : Ø10-10

= lapangan : Ø10-20 Ø Selimut beton = 2.5 cm

Gambar 4.6. Balok B3

4. Balok B4

Ø Dimensi balok = 45 x 30 cm2 Ø Tulangan utama = 6D16 Ø Tulangan sengkang = Ø10-15 Ø Selimut beton = 2.5 cm

Gambar 4.7. Balok B4

5. Balok B5

Ø Dimensi balok = 35 x 25 cm2 Ø Tulangan utama = 4D16 Ø Tulangan sengkang = Ø10-15 Ø Selimut beton = 2.5 cm

Gambar 4.8. Balok B5

6. Balok B6

Ø Dimensi balok = 45 x 30 cm2 Ø Tulangan utama = 8D16 Ø Tulangan sengkang = Ø10-15 Ø Selimut beton = 2.5 cm

Gambar 4.9. Balok B6

7. Balok B7

Ø Dimensi balok = 35 x 25 cm2 Ø Tulangan utama = 6D16 Ø Tulangan sengkang = Ø10-15 Ø Selimut beton = 2.5 cm

Gambar 4.10. Balok B7

4.2.3. Pelat 1. Metode precast

Ø Tebal pelat = 12 cm

Ø Tulangan = wiremesh BRC type M7 2. Konvensional

Ø Tebal pelat = 12 cm Ø Perhitungan penulangan

Gambar 4.11. Denah Pelat lantai rusun Wonorejo

Ø Analisa Pelat

1. Tebal pelat = 120 mm 2. Mutu beton fc’ 25 Mpa 3. fy = 240 Mpa

4. Design tulangan utama ø10 mm 5. Design tulangan pembagi ø6 mm

6. ρMinimum = 0.0025 … ( CUR I tabel 7 hal 51 ) 7. ρMaximum = 0.0404 … ( CUR I tabel 8 hal 52 )

8. Selimut beton ( P ) = 20 mm … ( CUR I tabel 3 hal 44 ) 9. dx = tinggi pelat – selimut pelat – ½ tul

= 120 – 20 – ½ 10 = 95 mm

10. dy = tinggi pelat – selimut – 1 tul – ½ tul

= 120 – 20 – ⅔10 = 85 mm

Ø Pembebanan

Beban mati : … ( PPIUG table 2.1 hal 11 – 12 ) 1. Berat pelat sendiri = 0.12 x 2400 = 288 2

m kg

2. Berat speci semen ( 3cm ) = 21 = 21 2 m kg

3. Berat penutup lantai ( 2 cm ) = 24 = 24 2

m kg

4. Berat plafon = 11 2

m kg

5. Berat penggantung = 7 2

m kg

---+

= 346 2

m kg

Beban hidup :

Beban hidup untuk perkantoran = 250 2 m

kg ( PPIUG tabel 3.1 hal 17 ) qu = ( 1.2 x 346 ) + ( 1.6 x 250 ) … ( SKSNI Ps. 3.2.2 )

= 815,2 2 m

kg = 8,15 2 m KN

Ø Penulangan Pelat Tipe A

Gambar 4.12. Pelat tipe A

lx = 3 m ly = 6 m β = lx

ly = 2 ( β < 2 → Pelat dua arah ) Momen yang terjadi : … ( CUR IV 4.2b hal 26 )

Ø Mlx = 0.001 x 8,152 x 6 x 58 = 17,02 KNm 2

Ø Mly = 0.001 x 8,152 x 6 x 15 = 4,4 KNm 2 Ø Mtx = -0.001 x 8,152 x 6 x 82 = 24,065 KNm 2 Ø Mty = -0.001 x 8,152 x 6 x 53 = 15,554 KNm 2

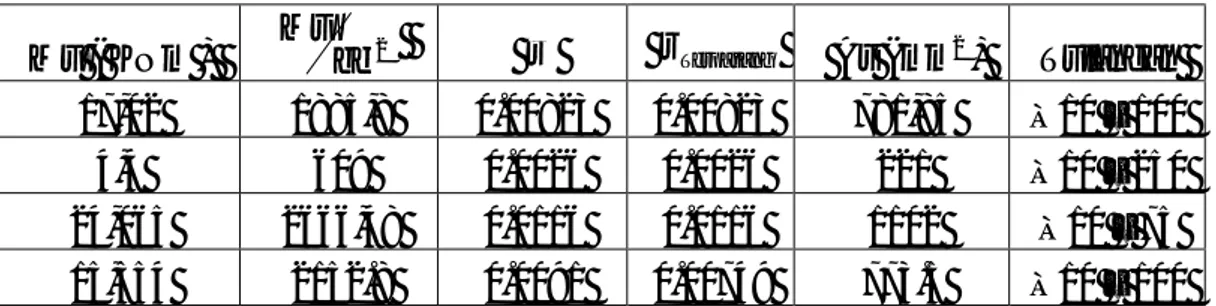

Tabel 4.1. Tabel perhitungan tulangan pelat tipe A

Mu ( KNm ) Mubd2 ρ ρTerpasang As (mm ) 2 Tulangan 17,02 1885,8 0.00823 0.00823 781,85 Ø10 – 100

4,4 609 0.0026 0.0026 221 Ø10 – 250

24,065 2666,48 0.0116 0.0116 1102 Ø10 – 75

15,554 2152.8 0.0091 0.00749 773.5 Ø10 – 100 Tulangan pembagi = 20 % x Amax

= 20 % x 1102 = 220.4 mm2 ( ø6 - 125) Chek jarak tulangan lentur utama

Jarak Tulangan < 3h atau 500mm

250 < 360 atau 500 mm ( Ok )

Contoh Perhitungan

Mlx = 17.02 KNm . dx2

b

Mu = 2

095 . 0 1

02 . 17

x = 1885.8 2

m KN

ρ = 0.00823 … ( CUR IV 5.1h hal 51 )

max

min ρ ρ

ρ ≤ ≤ ⇒ dipakai ρ = 0.00823

As = ρ x b x dx = 0.00823 x 1000 x 95 = 781.85 mm Dipakai tul ø10-100 … ( CUR IV 2.2a bawah hal 15 )

Mly = 4.4 KNm .dy2

b

Mu = 2

085 . 0 1

4 . 4

x = 609 2

m KN

ρ = 0.0026 … ( CUR IV 5.1h hal 51 )

max

min ρ ρ

ρ ≤ ≤ ⇒ dipakai ρ = 0.0026

As = ρ x b x dx = 0.0026 x 1000 x 85 = 221 mm Dipakai tul ø10-250 … ( CUR IV 2.2a bawah hal 15 )

Ø Penulangan Pelat Tipe A’

Gambar 4.13. Pelat tipe A’

lx = 3 m ly = 5.4 m β = lx

ly = 2 ( β < 2 → Pelat dua arah ) Momen yang terjadi : … ( CUR IV 4.2b hal 26 )

Ø Mlx = 0.001 x 8,152 x 5.42x 58 = 13.79 KNm Ø Mly = 0.001 x 8,152 x 5.42x 15 = 3.57 KNm Ø Mtx = -0.001 x 8,152 x 5.42x 82 = 19.49 KNm Ø Mty = -0.001 x 8,152 x 5.42x 53 = 12.6 KNm

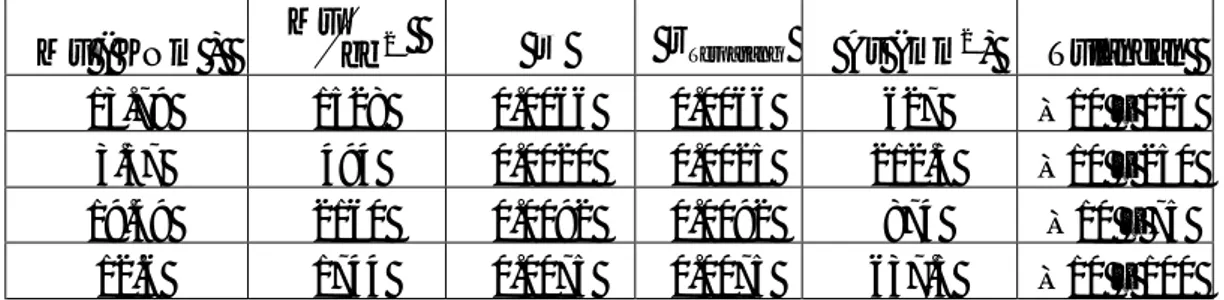

Tabel 4.2. Tabel perhitungan penulangan pelat tipe A’

Mu ( KNm ) bd2

Mu ρ ρTerpasang As (mm ) 2 Tulangan

13.79 1528 0.0066 0.0066 627 Ø10 – 125

3.57 494 0.0020 0.0025 212.5 Ø10 – 250

19.49 2160 0.0092 0.0092 874 Ø10 – 75

12.6 1744 0.0075 0.0075 637.5 Ø10 – 100

Tulangan pembagi = 20 % x Amax

= 20 % x 637.5 = 127.5 mm2 ( ø6 - 200) Chek jarak tulangan lentur utama

Jarak Tulangan < 3h atau 500mm

250 < 360 atau 500 mm ( Ok )

Ø Penulangan Pelat Tipe B

Gambar 4.14. Pelat tipe B lx = 3 m

ly = 5.4 m β = lx

ly = 1.93 ≈ 2 ( β < 2 → Pelat dua arah ) Momen yang terjadi : … ( CUR IV 4.2b hal 26 )

Ø Mlx = 0.001 x 8,152 x 5.42x 58 = 13.79 KNm Ø Mly = 0.001 x 8,152 x 5.42x 17 = 4.04 KNm Ø Mtx = -0.001 x 8,152 x 5.42x 83 = 19.73 KNm Ø Mty = -0.001 x 8,152 x 5.42x 53 = 12.6 KNm Ø Mtiy= ½ Mly = ½ X 4.04 = 2.02 KNm

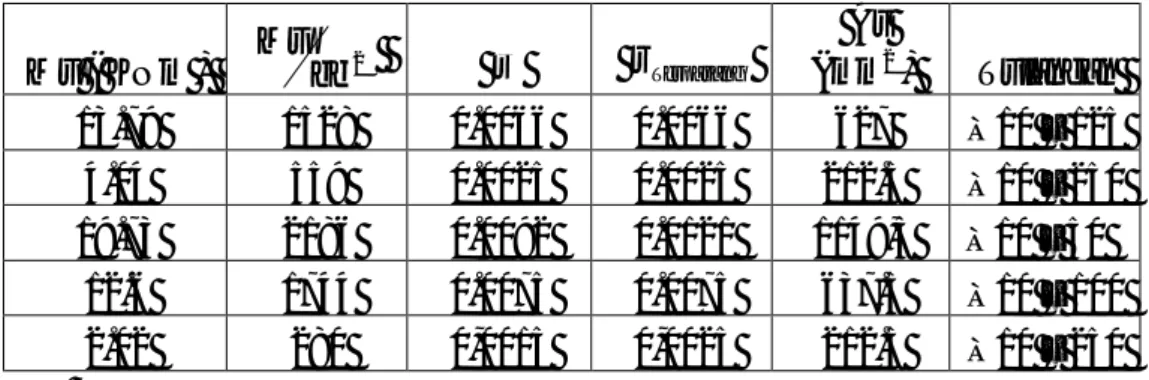

Tabel 4.3. Tabel perhitungan penulangan pelat tipe B Mu ( KNm ) bd2

Mu ρ ρTerpasang As

(mm ) 2 Tulangan

13.79 1528 0.0066 0.0066 627 Ø10 – 125

4.04 559 0.0025 0.0025 212.5 Ø10 – 250

19.73 2186 0.0092 0.0121 1149,5 Ø10 – 50

12.6 1744 0.0075 0.0075 637.5 Ø10 – 100

2.02 280 0,0015 0,0025 212.5 Ø10 – 250

Tulangan pembagi = 20 % x Amax

= 20 % x 1149,2 = 229,84 ( ø6 - 100)

Chek jarak tulangan lentur utama

Jarak Tulangan < 3h atau 500mm

250 < 360 atau 500 mm ( Ok ) Ø Penulangan Pelat Tipe C

Gambar 4.15. Pelat tipe C

lx = 2.4 m ly = 3.8 m β = lx

ly = 1,58 ( β < 2 → Pelat dua arah ) Momen yang terjadi : … ( CUR IV 4.2b hal 26 )

Ø Mlx = 0.001 x 8,152 x 3.82x 52 = 6,78 KNm Ø Mly = 0.001 x 8,152 x 3.82x 23 = 3 KNm Ø Mtx = -0.001 x 8,152 x 3.82x 97 = 12,65 KNm Ø Mty = -0.001 x 8,152 x 3.82x 77 = 10,04 KNm Ø Mtix= ½ Mlx = ½ X 6,78 = 3,39 KNm

Ø Mtiy= ½ Mly = ½ X 3 = 1,5KNm

Tabel 4.4. Tabel perhitungan penulangan pelat tipe C

Mu ( KNm ) Mubd2 ρ ρTerpasang As

(mm ) 2 Tulangan 6,78 751,25 0.00823 0.0032 304 Ø10 – 250

3 415,22 0.00175 0,0018 153 Ø10 – 250

12,65 1401,6 0,0065 0.0065 617,5 Ø10 – 125 10,04 1389,6 0,0059 0,0059 501,5 Ø10 – 150

3,39 375,62 0,0016 0,0018 171 Ø10 – 250

1,5 207,6 0,0008 0,0018 153 Ø10 – 250

Tulangan pembagi = 20 % x Amax

= 20 % x 617,5 = 123,5 ( ø6 - 225) Chek jarak tulangan lentur utama

Jarak Tulangan < 3h atau 500mm

150 < 360 atau 500 mm ( Ok )

Ø Penulangan Tipe Pelat D

Gambar 4.16. Pelat tipe D lx = 1.5 m

ly =6 m β = lx

ly = 4 ( > 2 → Pelat 1 arah ) Tulangan

• Mu = 1/2 x 8,152 x 1.52 = 9.171 KNm

. dx2

b

Mu = 2

095 . 0 1

171 . 9

x = 1017 2

m KN

ρ = 0.0044 … ( CUR IV 5.1c hal 46 )

Max Design

Min ρ ρ

ρ ≤ ≤ ⇒ dipakai ρ = 0.004 As = ρ x b x dx = 0.004 x 1000 x 95 = 380 mm Dipakai tul ø10-200 … ( CUR IV 2.2a bawah hal 15 ) Tulangan arah y

Diberi tulangan pembagi : 20% x Apokok = 20% x 380 =76 mm Dipakai tul ø6-250 … ( CUR IV 2.2a bawah hal 15 )

Denah Pelat Atap

Gambar 4.17. Denah pelat atap Ø Pembebanan

Beban mati : … ( PPIUG table 2.1 hal 11 – 12 ) 1. Berat pelat sendiri = 0.12 x 2400 = 288 2

m kg

2. Berat speci semen ( 3cm ) = 21 = 21 2 m kg

3. Berat tower tank (T=3m) = 1000 = 3000 2

m kg

---+

= 3309 2

m kg Ø Penulangan Pelat Atap

Gambar 4.18. Pelat atap tipe E

lx = 3 m ly = 3 m β = lx

ly = 1 ( β < 2 → Pelat dua arah ) Momen yang terjadi : … ( CUR IV 4.2b hal 26 )

Ø Mlx = 0.001 x 33.09 x 32x 58 = 17.27 KNm Ø Mly = 0.001 x 33.09 x 32x 15 = 4.46 KNm Ø Mtx = -0.001 x 33.09x 3 x 82 = 24.42 KNm 2 Ø Mty = -0.001 x 33.09 x 32x 53 = 15.78 KNm Tabel 4.5. Tabel penulangan pelat atap tipe E

Mu ( KNm ) bd2

Mu ρ ρTerpasang As (mm ) 2 Tulangan

17.27 1913.57 0.0084 0.0084 798 Ø10 – 75

4.46 494.18 0.0020 0.0025 212.5 Ø10 – 250

24.42 2705.81 0.0121 0.0121 1149 Ø10 – 50

15.78 1748.47 0.0075 0.0075 637.5 Ø10 – 100 Tulangan pembagi = 20 % x Amax

= 20 % x 2705.81 = 541.162 mm2 ( ø6 - 50) Chek jarak tulangan lentur utama

Jarak Tulangan < 3h atau 500mm

250 < 360 atau 500 mm ( Ok )

4.3. Perhitungan Estimasi Biaya Metode Konvensional

Perhitungan estimasi biaya secara konvensional didapat dengan rumusan : “ Total harga = Volume x Harga Satuan”

4.3.1. Harga Satuan

Perhitungan harga satuan untuk metode konvensional menggunakan acuan SNI (Standar Nasional Indonesia). Harga satuan yang akan dihitung meliputi harga satuan beton (1portland cement : 2 pasir : 3 kerikil), bekisting balok, bekisting pelat, bekisting kolom, penulangan besi ulir, dan penulangan besi polos.

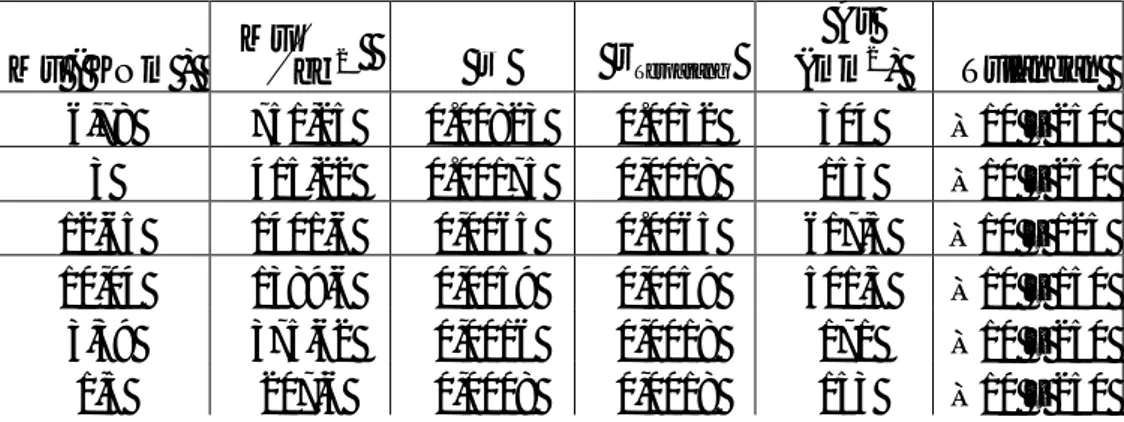

Tabel 4.6. Tabel perhitungan harga satuan beton

1m3 Membuat Beton 1PC:2Ps:3Kr

BAHAN

Kebutuhan Satuan Harga

Semen Portland (Gresik 50kg) 336 kg x Rp690 = Rp231.840

Pasir Beton 0,54 m3 x Rp37.500 = Rp20.250

Koral Pecah 1/2 0,81 m3 x Rp110.000 = Rp89.100 +

= Rp341.190

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 2 oh x Rp15.000 = Rp30.000

Tukang batu 0,35 oh x Rp20.000 = Rp7.000

Kepala Tukang 0,035 oh x Rp25.000 = Rp875

Mandor 1 oh x Rp30.000 = Rp30.000 +

Rp67.875

Tabel 4.7. Tabel perhitungan harga satuan bekisting kolom

1m2 pasang bekisting kolom

BAHAN

Kebutuhan Satuan Harga

Kayu terentang (MC klas papan) 0,04 m3 x Rp1.950.000 = Rp78.000

Paku biasa 2'-5' 0,4 kg x Rp6.000 = Rp2.400

Minyak bekisting 0,2 lt x Rp2.500 = Rp500

Balok kayu borneo 0,015 m3 x Rp1.950.000 = Rp29.250

Plywood 9mm 0,35 lbr x Rp95.000 = Rp33.250

Dolken kayu galam Q8-10 2 btg x Rp8.000 = Rp16.000 +

= Rp159.400

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 0,3 oh x Rp15.000 = Rp4.500

Tukang kayu 0,33 oh x Rp20.000 = Rp6.600

Kepala Tukang 0,033 oh x Rp25.000 = Rp825

Mandor 0,006 oh x Rp30.000 = Rp180 +

Rp12.105

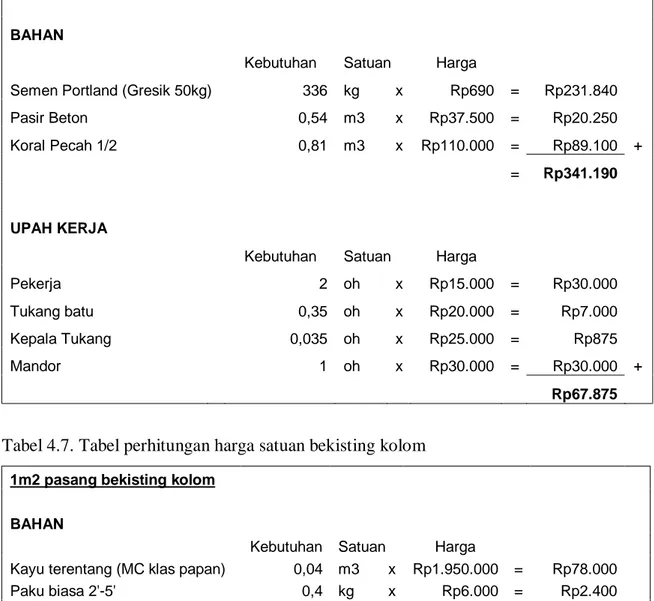

Tabel 4.8. Tabel perhitungan harga satuan bekisting balok

1m2 pasang bekisting balok

BAHAN

Kebutuhan Satuan Harga

Kayu terentang 0,04 m3 x Rp1.950.000 = Rp78.000

Paku biasa 2'-5' 0,4 kg x Rp6.000 = Rp2.400

Minyak bekisting 0,2 lt x Rp2.500 = Rp500

Balok kayu borneo 0,018 m3 x Rp1.950.000 = Rp35.100

Plywood 9mm 0,35 lbr x Rp95.000 = Rp33.250

Dolken kayu galam Q8-10 2 btg x Rp8.000 = Rp16.000 +

= Rp165.250

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 0,32 oh x Rp15.000 = Rp4.800

Tukang kayu 0,33 oh x Rp20.000 = Rp6.600

Kepala Tukang 0,033 oh x Rp25.000 = Rp825

Mandor 0,006 oh x Rp30.000 = Rp180 +

Rp12.405

Tabel 4.9. Tabel perhitungan harga satuan bekisting pelat

1m2 pasang bekisting plat

BAHAN

Kebutuhan Satuan Harga

Kayu terentang 0,04 m3 x Rp1.950.000 = Rp78.000

Paku biasa 2'-5' 0,4 kg x Rp37.500 = Rp15.000

Minyak bekisting 0,2 lt x Rp2.500 = Rp500

Balok kayu borneo 0,015 m3 x Rp1.950.000 = Rp29.250

Plywood 9mm 0,35 lbr x Rp95.000 = Rp33.250

Dolken kayu galam Q8-10 6 btg x Rp8.000 = Rp48.000 +

= Rp204.000

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 0,32 oh x Rp15.000 = Rp4.800

Tukang kayu 0,33 oh x Rp20.000 = Rp6.600

Kepala Tukang 0,033 oh x Rp25.000 = Rp825

Mandor 0,006 oh x Rp30.000 = Rp180 +

Rp12.405

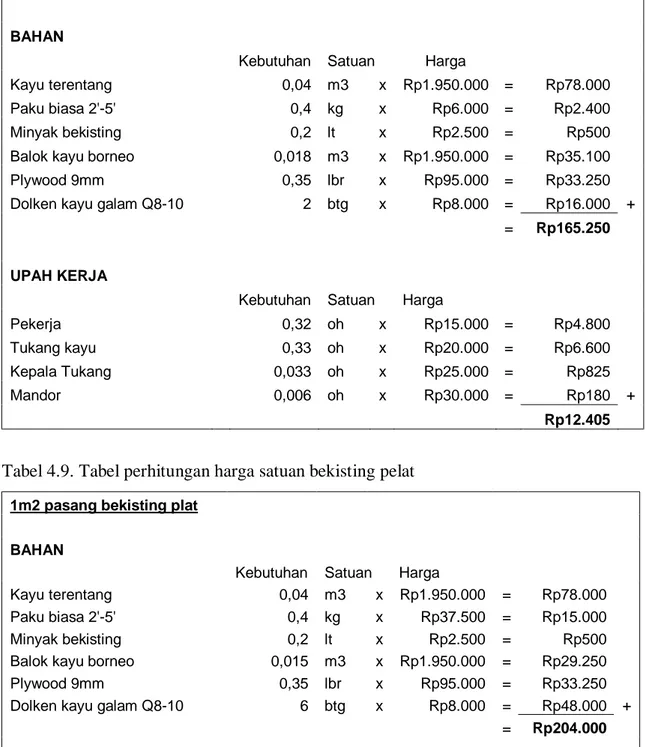

Tabel 4.10. Tabel perhitungan Harga Satuan Penulangan besi ulir

1kg pembesian dengan besi ulir

BAHAN

Kebutuhan Satuan Harga

Besi beton 1,05 kg x Rp4.900 = Rp5.145

Kawat beton (bendrat) 0,015 kg x Rp7.500 = Rp113 +

Rp5.258

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 0,007 oh x Rp15.000 = Rp105

Tukang kayu 0,007 oh x Rp20.000 = Rp140

Kepala Tukang 0,0007 oh x Rp25.000 = Rp18

Mandor 0,0003 oh x Rp30.000 = Rp9 +

Rp272

Tabel 4.11. Tabel perhitungan Harga Satuan Penulangan besi polos

1kg pembesian dengan besi polos

BAHAN

Kebutuhan Satuan Harga

Besi beton 1,05 kg x Rp4.700 = Rp4.935

Kawat beton

(bendrat) 0,015 kg x Rp7.500 = Rp113 +

Rp5.048

UPAH KERJA

Kebutuhan Satuan Harga

Pekerja 0,007 oh x Rp15.000 = Rp105

Tukang kayu 0,007 oh x Rp20.000 = Rp140

Kepala Tukang 0,0007 oh x Rp25.000 = Rp18

Mandor 0,0003 oh x Rp30.000 = Rp9 +

Rp272

Harga satuan kemudian dibuat dalam per 1 M3 beton tiap-tiap struktur, sehingga memudahkan perhitungan estimasi biaya. Harga satuan yang dibuat meliputi :

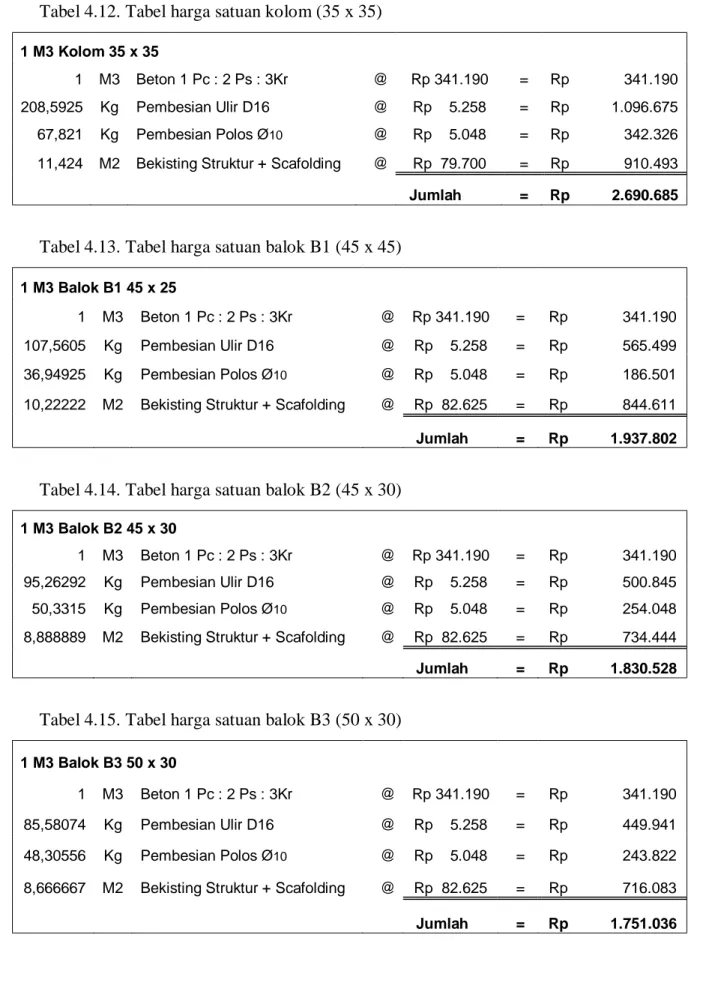

Tabel 4.12. Tabel harga satuan kolom (35 x 35)

1 M3 Kolom 35 x 35

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 208,5925 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 1.096.675 67,821 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 342.326 11,424 M2 Bekisting Struktur + Scafolding @ Rp 79.700 = Rp 910.493

Jumlah = Rp 2.690.685

Tabel 4.13. Tabel harga satuan balok B1 (45 x 45)

1 M3 Balok B1 45 x 25

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 107,5605 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 565.499 36,94925 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 186.501 10,22222 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 844.611

Jumlah = Rp 1.937.802

Tabel 4.14. Tabel harga satuan balok B2 (45 x 30)

1 M3 Balok B2 45 x 30

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 95,26292 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 500.845 50,3315 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 254.048 8,888889 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 734.444

Jumlah = Rp 1.830.528

Tabel 4.15. Tabel harga satuan balok B3 (50 x 30)

1 M3 Balok B3 50 x 30

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 85,58074 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 449.941 48,30556 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 243.822 8,666667 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 716.083

Jumlah = Rp 1.751.036

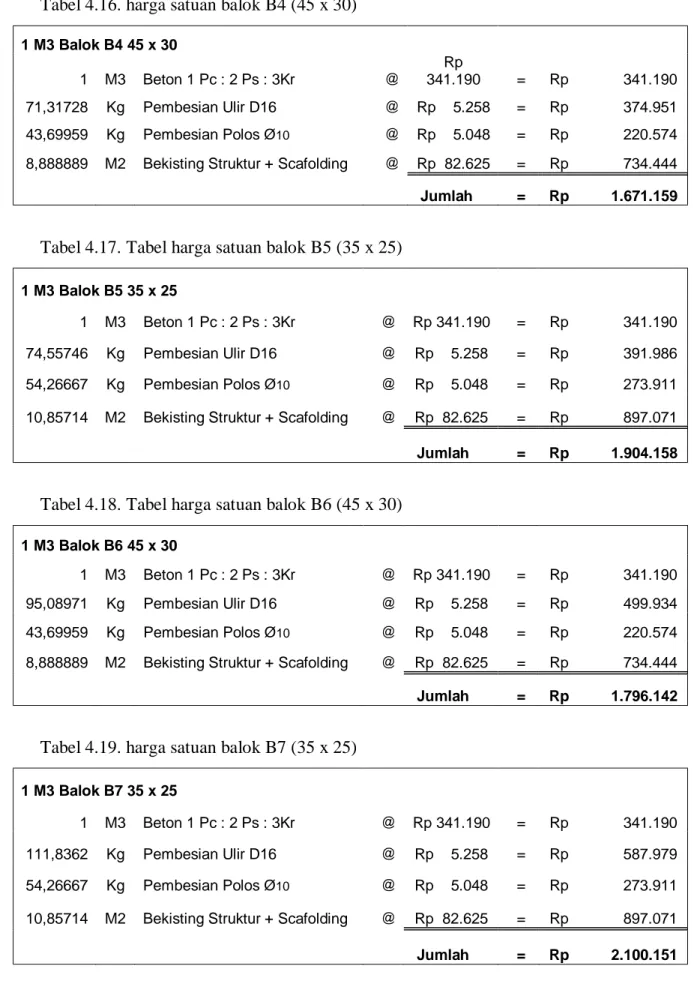

Tabel 4.16. harga satuan balok B4 (45 x 30)

1 M3 Balok B4 45 x 30

1 M3 Beton 1 Pc : 2 Ps : 3Kr @

Rp

341.190 = Rp 341.190 71,31728 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 374.951 43,69959 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 220.574 8,888889 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 734.444

Jumlah = Rp 1.671.159

Tabel 4.17. Tabel harga satuan balok B5 (35 x 25)

1 M3 Balok B5 35 x 25

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 74,55746 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 391.986 54,26667 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 273.911 10,85714 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 897.071

Jumlah = Rp 1.904.158

Tabel 4.18. Tabel harga satuan balok B6 (45 x 30)

1 M3 Balok B6 45 x 30

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 95,08971 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 499.934 43,69959 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 220.574 8,888889 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 734.444

Jumlah = Rp 1.796.142

Tabel 4.19. harga satuan balok B7 (35 x 25)

1 M3 Balok B7 35 x 25

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 111,8362 Kg Pembesian Ulir D16 @ Rp 5.258 = Rp 587.979 54,26667 Kg Pembesian Polos Ø10 @ Rp 5.048 = Rp 273.911 10,85714 M2 Bekisting Struktur + Scafolding @ Rp 82.625 = Rp 897.071

Jumlah = Rp 2.100.151

Tabel 4.20. Tabel harga satuan pelat tipe A

1 M3 Pelat Type A

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 81,36574 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 427.780 12,27377 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 61.952 8,333333 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 850.000

Jumlah = Rp 1.680.922

Tabel 4.21. Tabel harga satuan pelat tipe A’

1 M3 Pelat Type A'

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 78,0096 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 410.135 8,335305 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 42.072 8,333333 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 850.000

Jumlah = Rp 1.643.398

Tabel 4.22. Tabel harga satuan pelat tipe B

1 M3 Pelat Type B

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 96,28121 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 506.198 15,68999 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 79.195 8,333333 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 850.000

Jumlah = Rp 1.776.584

Tabel 4.23. Tabel harga satuan pelat tipe C

1 M3 Pelat Type C

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190 51,64809 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 271.540 8,209877 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 41.439 8,333333 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 850.000

Jumlah = Rp 1.504.169

Tabel 4.24.Tabel harga satuan pelat tipe D

1 M3 Pelat Type D

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190

28,32099 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 148.898

8,764043 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 44.237

9 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 918.000

Jumlah = Rp 1.452.324

Tabel 4.25.Tabel harga satuan pelat tipe E

1 M3 Pelat Type E

1 M3 Beton 1 Pc : 2 Ps : 3Kr @ Rp 341.190 = Rp 341.190

109,6296 Kg Pembesian Polos Ø10 @ Rp 5.258 = Rp 576.378

39,44846 Kg Pembesian Polos Ø6 @ Rp 5.048 = Rp 199.116

8,333333 M2 Bekisting Struktur + Scafolding @ Rp 102.000 = Rp 850.000

Jumlah = Rp 1.966.684

4.3.2. Rencana Anggaran Biaya

Perhitungan rencana anggaran biaya dapat dilihat dibawah ini

4.4. Penjadwalan Metode Konvensional

Penjadwalan konstruksi dibuat dengan rumusan sebagai berikut

efektif ja hari Lama x ja Pe Jumlah

s oduktifita x

jaan pe

Volume jaan

Pe Durasi

ker 1

ker

Pr

ker = ker hari

4.4.1. Produktifitas

Produktifitas diambil dari buku “Analisa Anggaran Biaya Pelaksanaan”

Produktifitas bekisting

Tabel 4.27. Tabel produktifitas bekisting kolom

Bekisting Kolom

Referensi Dipakai

Menyetel 4-8 jam/10m2 6 jam/10m2

Memasang 2-4 jam/10m2 3 jam/10m2

Membuka & membersihkan 2-4 jam/10m2 3 jam/10m2

Total 12 jam/10m2

1,2 jam/m2

Tabel 4.28. Tabel produktifitas bekisting balok

Bekisting Balok

Referensi Dipakai

Menyetel 6-10 jam/10m2 8 jam/10m2

Memasang 3-4 jam/10m2 3 jam/10m2

Membuka & membersihkan 2-5 jam/10m2 4 jam/10m2

` 15 jam/10m2

1,5 jam/m2

Tabel 4.29. Tabel produktifitas bekisting lantai

Bekisting Lantai

Referensi Dipakai

Menyetel 3-8 jam/10m2 4 jam/10m2

Memasang 2-4 jam/10m2 3 jam/10m2

Membuka & membersihkan 2-4 jam/10m2 3 jam/10m2

10 jam/10m2

1 jam/m2

Tabel 4.30. Tabel produktifitas penulangan diameter 10

Tulangan diameter 10

Referensi Dipakai

Pembengkokan 2-4 Jam/100 batang 2 Jam/100 batang

Membuat kait 3-6 Jam/100 batang 3 Jam/100 batang

Memasang tul 5-7 Jam/100 batang 6 Jam/100 batang

Total 11 Jam/100 batang

0,11 Jam/batang = 0,18 Jam/Kg

Tabel 4.31. Tabel produktifitas penulangan diameter 16

Tulangan diameter 16

Referensi Dipakai

Pembengkokan 2.5-5 Jam/100 batang 4 Jam/100 batang

Membuat kait 4-8 Jam/100 batang 6 Jam/100 batang

Memasang tul 6-8.5 Jam/100 batang 7 Jam/100 batang

Total 17 Jam/100 batang

0,17 Jam/batang = 0,11 Jam/Kg

Tabel 4.32. Tabel produktifitas pengecoran

Referensi Dipakai

Mencampur beton dengan mesin 1,31-2,62 Jam/m3 2 Jam/m3 Memasang beton struktural 1,31-5,24 Jam/m3 4 Jam/m3

6 Jam/m3

4.4.2. Lama hari kerja

Lama hari kerja efektif diambil 7 hari 4.4.3. Kebutuhan Jumlah Pekerja

Estimasi kebutuhan jumlah untuk tiap-tiap pekerjaan diambil sebagai berikut

Ø Kolom = 14 orang Ø Balok = 16 orang Ø Pelat = 23 orang 4.4.4. Hasil penjadwalan

Hasil dari penjadwalan adalah jadwal pekerjaan dalam bentuk barchart dan kurva S, dapat dilihat dibawah ini.

4.5. Konstruksi Beton Pracetak

Proyek rumah susun Wonorejo dikerjakan dengan metode precast, maka dari itu dibawah ini akan diberikan pembahasan tentang cara pelaksanaan, biaya, dan waktu.

4.5.1 Sistem Pelaksanaan

Dibawah ini akan dijelaskan tahap-tahap pelaksanaan dari tiap-tiap struktur secara precast, denah dan potongan daerah penyambungan dapat dilihat dibawah ini.

Gambar 4.19. Denah pembalokkan untuk pelaksanaan precast Keterangan:

Gambar 4.20. Potongan C-C untuk pelaksanaan precast

Ø Pelaksanaan kolom dasar

Pelaksanaan kolom dasar melalui beberapa tahap yaitu:

1. Erection / pengangkatan kolom

Kolom diangkat dengan menggunakan mobile crane, kemudian dibedirikan pada posisi dimana kolom akan dipasang.

2. Kolom ditegakkan

Kolom ditegakan dengan bantuan mobile, agar pada waktu ditegakkan kolom tidak miring maka memakai alat bantu:

Ø Benang unting-unting

Benang unting-unting ditaruh pada sudut-sudut kolom, jarak benang terhadap sudut kolom harus sama pada bagian atas maupun bagian bawah kolom.

Ø Theodolit

Alat theodolit ditembakkan pada sudut kolom sehingga dapat dipastikan bahwa kolom tidak miring.

Kemudian setelah dipastikan kolom tidak miring maka dipasang trigger sebagai pengaku, trigger dipasang pada keempat sisi kolom dan ukuran yang dipakai adalah 2 dim atau 5 cm. Pemasangan trigger dapat dilihat pada foto dibawah ini:

Gambar 4.21. Pemasangan triger pada kolom preacst

3. Sambungan

Sambungan dilakukan dengan beberapa tahap yaitu:

A. Sambungan dry joint (las tulangan)

Sambungan dry joint adalah sambungan antar tulangan dengan menggunakan las. Stek tulangan kolom dan stek tulangan pondasi dilas kemudian dirakit oleh tulangan sengkang.

Sambungan las dilakukan sepanjang ±30cm, agar tulangan tidak mengalami penurunan kualitas pada saat pengelasan maka digunakan Teknik pengelasan sebagai berikut yaitu dengan cara mengelas tulangan sepanjang ±5 cm terlebih dahulu, kemudian berpindah pada tulangan berikutnya, teknik ini digunakan sampai las sambungan tulangan mencapai yang ditentukan.

Dibawah ini adalah gambar detail sambungan tulangan kolom dengan pondasi poer.

Gambar 4.22. Detail sambungan kolom dasar dengan pondasi

Gambar 4.23. Keterangan detail sambungan kolom dasar dengan pondasi

Dibawah ini foto proyek pada pelaksanaan pemasangan sambungan kolom dasar.

Gambar 4.24. Las tulangan sambungan kolom dasar

B. Sambungan wet joint (grouting)

Sambungan wet joint adalah dengan memberikan campuran semen pada sambungan, sebagai penutup akhir sambungan.

Gambar 4.25. Grouting sambungan kolom dasar

Gambar 4.26. Hasil grouting sambungan kolom dasar

v Pelaksanaan balok

Pelaksanaan balok melalui beberapa tahap yaitu:

1. Erection / pengangkatan balok

Balok diangkat dengan menggunakan mobile crane. Foto proyek dapat dilihat dibawah ini.

Gambar 4.27. Pengangkatan balok precast

2. Balok diletakan pada kolom

Sesudah itu balok diletakan pada kolom untuk memudahkan melakukan sambungan. Foto proyek dapat dilihat dibawah ini.

Gambar 4.28. Peletakkan balok precast sebelum dilakukan sambungan

3. Sambungan

Sambungan dilakukan dengan beberapa tahap yaitu:

A. Sambungan dry joint (las tulangan)

Sambungan dry joint adalah sambungan antar tulangan dengan menggunakan las. Stek tulangan kolom dan stek tulangan balok dilas kemudian dirakit oleh tulangan sengkang.

Dibawah ini adalah gambar detail sambungan tulangan kolom dengan balok.

Gambar 4.29. Detail sambungan balok precast dengan kolom precast

Gambar 4.30. Keterangan detail sambungan balok dengan kolom

Dibawah ini foto proyek pada pelaksanaan pemasangan sambungan balok dengan kolom.

Gambar 4.31. Las tulangan balok dengan kolom

B. Sambungan wet joint (grouting)

Sambungan wet joint adalah dengan memberikan campuran semen pada tulangan stek.

Gambar 4.32. Hasil sambungan kolom dengan balok

v Pelaksanaan Pelat lantai

Pelaksanaan pelat melalui beberapa tahap yaitu:

1. Erection / pengangkatan pelat

Pelat diangkat dengan menggunakan mobile crane, kemudian diletakan pada balok.

2. Sambungan

Sambungan dilakukan dengan beberapa tahap yaitu:

A. Sambungan dry joint (las tulangan)

Sambungan dry joint adalah sambungan antar tulangan dengan menggunakan las. Tulangan balok ditaruh diatas precast balok dan diberi las pada tulangan shear konektor, kemudian tulangan stek pelat dilas-kan pada tulangan balok tersebut. Jarak tulangan shear konektor sama dengan jarak tulangan sengkang balok.

Dibawah ini adalah gambar detail sambungan tulangan pelat dengan balok.

Gambar 4.33. Detail sambungan pelat precast dengan balok preacst

Gambar 4.34. Keterangan detail sambungan pelat dengan balok

Gambar 4.35. Potongan 5-5 dari detail sambungan pelat dengan balok

B. Sambungan wet joint (grouting)

Sambungan wet joint adalah dengan memberikan campuran semen pada tulangan stek.

Dibawah ini foto proyek pada pelaksanaan erection serta pemasangan sambungan pelat dengan balok.

Gambar 4.36. Pengangkatan pelat precast

Gambar 4.37. sambungan tulangan pelat dengan balok

v Pelaksanaan kolom Lantai

Pelaksanaan kolom lantai melalui beberapa tahap yaitu:

1. Erection / pengangkatan kolom

Kolom diangkat dengan menggunakan mobile crane, kemudian dibedirikan pada posisi dimana kolom akan dipasang.

2. Kolom ditegakkan

Kolom ditegakan dengan bantuan mobile, agar pada waktu ditegakkan kolom tidak miring maka memakai alat bantu:

Ø Benang unting-unting

Benang unting-unting ditaruh pada sudut-sudut kolom, jarak benang terhadap sudut kolom harus sama pada bagian atas maupun bagian bawah kolom.

Ø Theodolit

Alat theodolit ditembakkan pada sudut kolom sehingga dapat dipastikan bahwa kolom tidak miring.

Kemudian setelah dipastikan kolom tidak miring maka dipasang trigger sebagai pengaku, trigger dipasang pada keempat sisi kolom dan ukuran yang dipakai adalah 2 dim atau 5 cm.

3. Sambungan

Sambungan dilakukan dengan beberapa tahap yaitu:

A. Sambungan dry joint (las tulangan)

Sambungan dry joint adalah sambungan antar tulangan dengan menggunakan las. Stek tulangan kolom dan stek tulangan pondasi dilas kemudian dirakit oleh tulangan sengkang.

Sambungan las dilakukan sepanjang ±30cm, agar tulangan tidak mengalami penurunan kualitas pada saat pengelasan maka digunakan Teknik pengelasan sebagai berikut yaitu dengan cara mengelas tulangan sepanjang ±5 cm terlebih dahulu, kemudian berpindah pada tulangan berikutnya, teknik ini digunakan sampai las sambungan tulangan mencapai yang ditentukan.

Dibawah ini adalah gambar detail sambungan tulangan kolom dengan kolom.

Gambar 4.38. Potongan detail sambungan kolom dengan kolom

Gambar 4.39. Keterangan detail sambungan

4.5.2. Modified – Modified Sambungan Precast

Pada pelaksanaan precast banyak metode-metode lainnya yang dapat dilaksanakan, dibawah ini contoh modified – modified sambungan precast:

Gambar 4.40. Potongan C-C untuk detail modified

v Sambungan Kolom Dasar A. Type CB 1

Gambar 4.41. Sambungan kolom dasar menggunakan pelat koneksi KOLOM

MUR GANDA

PELAT KONEKSI

POER BAUT ANGKUR

Gambar 4.42. Detail tulangan sambungan kolom dasar tipe BC 1

Detail pelaksanaan sambungan ini adalah:

Modified ini lebih baik dipakai jika kolom struktur berdimensi kecil 1. Pelat koneksi

Menggunakan pelat koneksi sebagai penyambung antara kolom dengan poer, pada type sambungan CB1 ini menggunakan pelat koneksi yang lebih besar dimensinya daripada kolom.

2. Baut angkur

Baut angkur dipakai pada ke-empat sisi dari kolom. Mur yang digunakan adalah mur baut ganda, dipasang pada atas dan bawah dari sisi pelat koneksi.

3. Las tulangan

Stek Tulangan kolom disambung ke pelat koneksi dengan cara dilas, las tulangan dilakukan pada dasar bawah pelat koneksi.

4. Grouting

LAS TUL TUL

KOLOM

BAUT ANGKUR

Terakhir dilakukan grouting yaitu diberikan campuran semen untuk menutupi las tulangan pada dasar bawah pelat koneksi, gap atau rongga pada dasar pelat selebar ± 2 – 2.5 in.

B. Type CB 2

Gambar 4.43. Detail sambungan memakai pelat koneksi tipe CB2

Detail pelaksanaan sambungan ini adalah:

Jenis modified ini lebih baik dipakai jika baut angkur mau tidak kelihatan secara jelas.

1. Pelat koneksi

Menggunakan pelat koneksi sebagai penyambung antara kolom dengan poer, pada type sambungan CB2 ini menggunakan pelat koneksi yang sama besar dimensinya dengan kolom.

2. Baut angkur

Baut angkur dipakai pada ke-empat sisi dari kolom, pada kolom telah disediakan rongga untuk memasang baut angkur tersebut. Mur yang digunakan adalah mur baut ganda, dipasang pada atas dan bawah dari sisi pelat koneksi.

3. Las tulangan

KOLOM

POER

BAUT ANGKUR

Stek Tulangan kolom disambung ke pelat koneksi dengan cara dilas, las tulangan dilakukan pada dasar bawah pelat koneksi.

4. Grouting

Terakhir dilakukan grouting yaitu diberikan campuran semen untuk menutupi las tulangan pada dasar bawah pelat koneksi, gap atau rongga pada dasar pelat selebar ± 2 – 2.5 in.

C. Type CB 3

Gambar 4.44. Detail sambungan memakai pelat koneksi tipe CB3

Gambar 4.45. Detail sambungan tulangan memakai pelat koneksi tipe CB3 KOLOM

BAUT ANGKUR

POER PROFIL L

TUL KOLOM

LAS TUL

BAUT ANGKUR

PROFIL L

Detail pelaksanaan sambungan ini adalah:

Modified ini dipakai jika dimensi kolom cukup besar dan beban kolom terlalu besar sehingga baut angkur diberi pengaku berupa profil L.

1. Pelat koneksi

Menggunakan pelat koneksi sebagai penyambung antara kolom dengan poer, pada type sambungan CB3 ini menggunakan pelat koneksi yang sama besar dimensinya dengan kolom.

2. Baut angkur

Baut angkur dipasang pada pojok-pojok pelat koneksi, baut sejumlah 4 buah. Mur yang digunakan adalah mur ganda yaitu pada atas dan bawah pelat koneksi dasar.

3. Profil L

Profil L digunakan sebagai rongga untuk memasang baut angkur, profil L disambungkan dengan pelat koneksi dengan cara dilas.

4. Las tulangan

Tulangan kolom dilas-kan pada profil L sehingga kolom tersambung dengan pelat koneksi.

5. Grouting

Terakhir dilakukan grouting yaitu diberikan campuran semen untuk menutupi las tulangan pada dasar bawah pelat koneksi, gap atau rongga pada dasar pelat selebar ± 2 – 2.5 in.

v Sambungan Balok Dengan Kolom A. Type BC 1

Gambar 4.46. Detail sambungan kolom dengan balok memakai konsol pendek

Gambar 4.47. Detail sambungan tulangan balok dengan kolom tipe BC1 BALOK KOLOM

PROFIL L

LAS TUL TUL KONSOL

PROFIL L KOLOM

LAS PROFIL L

Detail pelaksanaan sambungan BC1 adalah:

1. Konsol precast

Kolom struktur dicetak dari pabrik dengan diberi konsol.

2. Profil L

Profil L dipasang pada konsol dan balok, profil L dipasang dengan cara dilas pada tulangan struktur.

3. Menyambung balok dengan kolom

Balok diletakan pada konsol kolom, kemudian profil L pada balok dan konsol dilas sehingga balok menjadi satu dengan kolom.

B. Type BC 2

Gambar 4.48. Detail sambungan tulangan balok dengan kolom tipe BC2 Detail pelaksanaan sambungan BC2 adalah:

Detail pelaksanaan BC2 sama dengan BC1 hanya saja bentuk dari balok berbentuk konsol L (lihat pada gambar).

BALOK PROFIL L

LAS PROFIL L

KOLOM

C. Type BC3

Gambar 4.49. Detail sambungan balok dengan kolom tipe BC2

Gambar 4.50. Detail sambungan tulangan balok dengan kolom tipe BC2 KOLOM

PROFIL L

BALOK TUL BALOK

PROFIL WF LAS TUL-L

LAS WF-L

TUL KOLOM

PROFIL WF BAUT

LAS BAUT - TUL KOLOM

Detail pelaksanaan sambungan BC3 adalah:

Modified ini dipakai jika konsol yang dipakai harus menggunakan bahan baja.

1. Konsol profil WF

Struktur kolom dicetak dengan diberi konsol profil WF. Profil WF ditaruh pada kolom dengan cara diberi baut, baut dilas pada tulangan kolom kemudian dicetak precast.

2. Profil L

Pada balok diberi profil L dengan cara disambung dengan tulangan balok memakai las.

3. Menyambung balok dengan kolom

Balok diletakan pada konsol WF yang telah tercetak pada kolom, kemudian profil L pada balok dilas dengan konsol WF pada kolom sehingga kolom dan balok menjadi satu kesatuan.

v Sambungan Pelat – Balok A. Type SB1

Gambar 4.51. Detail sambungan balok dengan pelat lantai memakai pelat koneksi

Detail pelaksanaan sambungan SB1 adalah:

Modified ini dapat dipakai pada pelat biasa.

1. Pelat koneksi balok dan pelat

PELAT PELAT KONEKSI

PELAT KONEKSI BALOK

BALOK

Pada atas sepanjang balok diberi pelat koneksi untuk disambungkan dengan pelat koneksi yang ada pada pelat struktur.

2. Balok

Balok dicetak dengan bentuk T terbalik sehingga pelat struktur dapat ditumpangkan pada balok.

3. Las antar pelat koneksi

Pelat koneksi balok dan pelat struktur dilas sehingga struktur pelat dengan balok menjadi satu kesatuan.

B. Type SB2

Gambar 4.52. Detail sambungan balok dengan pelat lantai tipe SB2

Detail pelaksanaan sambungan SB2 adalah:

Modified ini dilakukan jika pelat lantai memakai jenis hollow core.

1. Pelat koneksi balok dan pelat

Pada beberapa titik balok da struktur pelat diberi pelat koneksi.

2. Balok

Balok dicetak dengan bentuk T terbalik sehingga pelat struktur dapat ditumpangkan pada balok.

3. Tulangan stud

Pelat berbentuk hollow core yaitu dicetak dengan lubang-lubang pada sepanjang balok. Tulangan stud dimasukan pada lubang kemudian dilas-kan pada pelat koneksi.

PELAT HOLLOW CORE BALOK

PELAT KONEKSI BALOK

PELAT KONEKSI PELAT

TUL STUD

3. Las antar pelat koneksi

Pelat koneksi balok dan pelat struktur dilas sehingga struktur pelat dengan balok menjadi satu kesatuan.

C. Tipe Hebel

Hebel merupakan beton ringan pracetak yang diproduksi oleh PT.

Reksa Prabawa. Beton hebel merupakan beton ringan karena memiliki spesifikasi sebagai berikut:

ü Berat jenis kering (kg/m3) = 660 ü Berat jenis mormal (kg/m3) = 780 ü Kuat tekan (N/mm2) = 6.20 ü Konduktifitas termis (W/mk) = 0.2 ü Panjang maximum (mm) = 6000

ü Lebar (mm) = 600

ü Tebal (mm) = 125, 150, 175, 200, & 250

Hebel precast ada beberapa macam salah satunya adalah precast pelat lantai dengan nama ACC Panel R-44, mempunyai kisaran harga Rp. 1.710.000/m3. Pelaksanaan hebel precast pelat ada 2 macam yaitu sambungan kebalok baja profil WF dan kedua sambungan kebalok precast, detail pelaksanaan sambungan dengan balok precast sebagai berikut:

1. Pada balok precast diberi tulangan angkur sejarak dengan tulangan pelat.

2. Pelat hebel diletakan pada balok precast minimum selebar 50 mm.

3. Tulangan stek dari pelat hebel disambung ketulangan angkur pada balok precast dengan cara dilas, tulangan stek ini dinamakan besi pengikat.

4. Celah antara pelat-pelat diberi mortar grouting, tetapi sebelumnya dirakit tulangan yang dilas pada tulangan besi diatas balok, sehingga mortar grouting terikat jadi satu dengan pelat hebel.

5. Finisihing akhir diberi screed setebal ± 2cm.

Gambar 4.53. Detail sambungan pelat hebel dengan balok precast

Untuk pelat hebel sambungan kebalok profil baja WF, pelaksanaannya sama hanya saja angkur pada balok diganti dengan besi yang dilas pada sisi atas balok.

v Sambungan kolom – kolom A. Type CC1

Gambar 4.54. Detail sambungan kolom dengan kolom tipe CC1 Detail pelaksanaan sambungan ini adalah:

1. Pelat koneksi

Menggunakan pelat koneksi sebagai penyambung antara kolom atas dengan kolom bawah, pada type sambungan CC1 ini menggunakan pelat koneksi yang sama besar dimensinya dengan kolom.

2. Baut angkur

Baut angkur dipakai pada ke-empat sisi dari kolom, pada kolom telah disediakan rongga untuk memasang baut angkur tersebut. Mur yang digunakan adalah mur baut ganda, dipasang pada atas dan bawah dari sisi pelat koneksi.

3. Las tulangan

Stek Tulangan kolom disambung ke pelat koneksi dengan cara dilas, las tulangan dilakukan pada dasar bawah pelat koneksi.

4. Grouting

Terakhir dilakukan grouting yaitu diberikan campuran semen untuk menutupi las tulangan pada dasar bawah pelat koneksi, gap atau rongga pada dasar pelat selebar ± 2 – 2.5 in.

KOLOM ATAS

BAUT ANGKUR

KOLOM BAWAH GROUTING

B. Type CC2

Gambar 4.55. Detail sambungan kolom dengan kolom tipe CC2

Detail pelaksanaan sambungan ini adalah:

1. Profil L

Menggunakan profil L sebagai penyambung antara kolom atas dengan kolom bawah,.

2. Baut angkur

Baut angkur dipakai pada ke-empat sisi dari kolom, pada kolom telah disediakan rongga untuk memasang baut angkur tersebut. Mur yang digunakan adalah mur baut ganda, dipasang pada atas dan bawah dari sisi pelat koneksi.

3. Las tulangan

Stek tulangan kolom atas dilas-kan pada samping dari profil L, sehingga profil L menjadi satu kesatuan dengan kolom atas

4. Grouting

Terakhir dilakukan grouting yaitu diberikan campuran semen untuk menutupi las tulangan pada dasar bawah pelat koneksi, gap atau rongga pada dasar pelat selebar ± 2 – 2.5 in.

KOLOM ATAS

BAUT ANGKUR

KOLOM BAWAH PROFIL L

GROUTING

4.5.3. Rencana Anggaran Biaya Metode Precast

Rencana anggaran biaya metode precast didapat langsung dari pihak kontraktor yang melaksakannya yaitu PT. Lisa Concrete Indonesia, hasilnya seperti dibawah ini.

Tabel 4.34. Tabel rencana anggaran biaya metode precast.

No Spesifikasi Harga Prosentase

1 Material Rp 2.437.500.000 80%

2 Trasportasi Rp 125.000.000 4%

3 Instalasi Rp 500.000.000 16%

Harga Total Rp3.062.500.000 100%

Perbandingan Prosentase Harga Material, Transportasi & Instalasi

Beton Precast

80%

4%

16%

Material Trasportasi Instalasi

Gambar 4.56. Grafik perbandingan harga material, transportasi, dan instalasi Grafik diatas adalah grafik prosentase perbandingan biaya dari metode precast, dapat dilihat bahwa material mempunyai harga tertinggi, maka dapat disimpulkan pembuatan beton precast di pabrik mempunyai harga yang sangat mahal.

4.5.4. Penjadwalan Metode precast

Penyusunan jadwal metode precast juga didapat dari pihak kontraktor langsung, dapat kita lihat dibawah ini.

4.6. Perbandingan Metode Precast Dengan Metode Konvensional

Setelah didapatkan rencana anggaran biaya dan penjadwalan dari kedua metode, maka dapat dibandingkan.

Dari hasil estimasi kedua metode didapat Total biaya konstruksi

v Pracetak = Rp. 3.062.500.000 v Konvensional = Rp. 1.241.788.330

Perbedaan = 100%

000 . 500 . 062 . 3 .

330 . 788 . 241 . 1 . 000 . 500 . 062 . 3

. X

Rp

Rp

Rp −

= 59.45 % Rincian perbandingan biaya dapat dilihat pada tabel dibawah ini

Tabel 4.35. Tabel perbandingan anggaran biaya metode precast dan konvensional

Precast konvensional

No Spesifikasi Harga Selisih Prosentase

1 Material Rp2.437.500.000 2 Transportasi Rp 125.000.000

Rp1.111.386.890 Rp1.451.113.110 79,70%

3 Instalasi Rp 500.000.000 Rp 130.401.440 Rp 369.598.560 20,30%

Total Rp3.062.500.000 Rp1.241.788.330 Rp1.820.711.670 59,45%

Rp- Rp500 Rp1.000 Rp1.500 Rp2.000 Rp2.500 Rp3.000 Millions

Material &

Transport

Instalasi/Upah

Precast Konvensional

Gambar 4.57. Grafik perbandingan harga material dan instalasi kedua metode.

Dari data rincian dan grafik diatas maka dapat dilihat bahwa perbedaan biaya yang paling besar terletak pada harga material yaitu 79.70%, ini disebabkan pembuatan dipabrik yang mempunyai harga tinggi. Perbedaan untuk upah mencapai 20.30%, ini disebabkan karena pada pada metode precast memakai tenaga manusia dan alat-alat berat untuk mengangkat struktur beton precast.

Durasi proyek

v Pracetak = 65 hari v Konvensional = 112 hari

Perbedaan = 100%

112 65

112 X

hari hari hari −

= 41.96 %

4.6.1. Perbandingan Harga Satuan Menurut Luas Bangunan

Luas bangunan = 449.77 m2 x 2 bh = 899.54 m2 x 3 tingkat = 2698.62 m2 Harga satuan pracetak = Rp. 3.062.500.000 / 2698.62 m2 = Rp. 1.134.839/ m2 Harga satuan konvensional = Rp. 1.241.788.330/ 2698.62 m2 = Rp. 460.156/ m2

4.6.2. Perbandingan Harga Satuan Menurut Volume Pengecoran Total volume cor = 612.9172 m3

Harga satuan pracetak = Rp. 3.062.500.000/ 612.92 m3 = Rp. 4.996.574/ m3 Harga satuan konvensional = Rp. 1.241.788.330/ 612.92 m3 = Rp. 2.026.020/ m3

4.6.3. Perbandingan Progress Pelaksanaan Dan Progress Aliran Uang Perbandingan antara metode precast dengan metode konvensional secara progress pelaksanaan dan progress aliran uang dapat dilihat dibawah ini.

4.6.4. Analisa Metode Precast Dan Metode Konvensional

Dari hasil tabel perbandingan diatas maka dapat dibuat analisa mengapa metode precast mempunyai biaya yang lebih besar dan durasi proyek yang lebih cepat dibandingkan dengan metode konvensional.

v Analisa precast

1. Pada saat pekerjaan kolom dasar mencapai 20%, balok pada lantai 1 sudah mulai dikerjakan dan dipasang.

2. Pada saat kolom lantai 2 mencapai progress 36%, balok lantai 3 sudah mulai dikerjakan dan dipasang.

3. Pada saat balok lantai 3 mencapai 76,48%, kolom lantai 3 mulai dikerjakan dan dipasang.

4. Pada saat pekerjaan balok lantai 1 mencapai 62,5%, pekerjaan plat mulai dipasang.

5. Tiap pekerjaan dapat dilakukan overlap 6. Progress rata-rata tiap minggu 11,875%

7. Progress rata-rata pemasangan kolom dalam 1 hari adalah 5.5 buah kolom.

8. Progress rata-rata pemasangan balok dalam 1 hari adalah 10.7 buah balok.

9. Progress rata-rata pemasangan pelat dalam 1 hari adalah 6.3 buah pelat.

v Analisa konvensional

1. Pekerjaan balok lantai 1 baru dapat dipasang setelah pekerjaan kolom lantai dasar selesai 100%

2. Pekerjaan pengecoran pada balok dan plat lantai dilakukan bersama-sama, maka dari itu pekerjaan pengecoran balok menunggu sampai pekerjan penulangan dan begesting pelat selesai 100%.

3. Pekerjaan kolom lantai 2 baru dapat dikerjakan setelah pekerjaan balok dan pelat lantai 1 selesai 100%.

4. Tiap pekerjaan saling menunggu satu sama lain.

5. Progress rata-rata tiap minggu 6,533%

Dari analisa diatas dapat diambil kesimpulan bahwa metode precast lebih cepat 41.96% disebabkan pekerjaannya dapat dioverlap dari pekerjaan kolom