PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT SERAT DAUN NANAS DENGAN PEREKAT POLIPROPILEN

SKRIPSI

FATIMAH MARWA NASUTION 120801074

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2017

PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT SERAT DAUN NANAS DENGAN PEREKAT POLIPROPILEN

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

FATIMAH MARWA NASUTION 120801074

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN

2017

LEMBAR PENGESAHAN

PEMBUATAN DAN KARAKTERISASI KOMPOSIT SERAT SERAT DAUN NANAS DENGAN PEREKAT POLIPROPILEN

Oleh:

Fatimah Marwa Nasution NIM: 120801074

Disetujui Oleh:

Komisi Pembimbing

(Awan Maghfirah, M.Si) (Dr. Kurnia Sembiring, M.S) NIP: 197909022010121004 NIP. 195801311986111001

Diketahui Oleh:

Departemen Fisika FMIPA USU Ketua,

Dr. Perdinan Sinuhaji, MS

PERSETUJUAN

Judul : Pembuatan Dan Karakterisasi Papan Komposit Serat Daun Nanas dengan Perekat Polipropilen

Kategori : Skripsi

Nama : Fatimah Marwa Nasution

Nomor Induk Mahasiswa : 120801074

Program Studi : Sarjana (S1) Fisika

Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di:

Medan, Febuari 2017

Komisi Pembimbing :

Pembimbing 2, Pembimbing 1,

Awan Maghfirah, M.Si Dr. Kurnia Sembiring, M.S

NIP. 197909022010121004 NIP. 195801311986111001

Disahkan Oleh:

Departemen Fisika FMIPA USU Ketua,

Dr. Perdinan Sinuhaji, M.S NIP. 195903101987031002

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI PAPAN KOMPOSIT SERAT DAUN NANAS DENGAN PEREKAT POLIPROPILEN

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing- masing disebutkan sumbernya.

Medan, Februari 2017

Fatimah Marwa Nasution 120801074

PENGHARGAAN

Alhamdulillah ‘ala kulli hal, pujian sebagai bentuk rasa syukur yang tak terkira kepada Allah SWT yang telah memberikan begitu banyak kenikmatan. Shalawat dan salam dihadiahkan kepada Rasulullah saw sang teladan paling sempurna.

Terwujudnya skripsi ini tidak terlepas dari dukungan dan bantuan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan terima kasih yang setulus- tulusnya kepada :

1. Dr. Perdinan Sinuhaji, M.S selaku Ketua Departemen Fisika Universitas Sumatera Utara, Drs. Syahrul Humaidi, M.Sc. selaku Sekretaris Departemen Fisika Universitas Sumatera Utara, dan seluruh staf pengajar beserta pegawai administrasi di Departemen Fisika yang telah memberikan fasilitas kepada penulis selama perkuliahan.

2. Dr. Kurnia Sembiring, M.S selaku dosen pembimbing I dan Awan Maghfirah,S.Si, M.Si selaku dosen pembimbing II yang telah memberikan masukan dan arahan dalam penyelesaian skripsi. Juga kepada Dr. Perdinan Sinuhaji, MS dan Drs. Achiruddin, MS selaku dosen penguji. Semoga Allah membalas segala kebaikan bapak.

3. Keluarga tercinta; Abi Amsal Nasution dan Ummi Halimatussakdiah Lubis, serta Abangda Ammar Yusuf Nasution, Adinda Muhammad Nur Fauzi Nasution, Nurul Izzah Nasution, Khansa Muthiah Nasution untuk doa, dukungan baik secara moril dan finansial, kasih sayang, perhatian, kesabaran, motivasi dan nasehat. Terima kasih telah menjadi bagian terindah dalam hidup ini. Keluarga hingga ke syurga.

4. Para guru kehidupan, Kak Suci, Kak Eli, Kak Suri, Kak Revi, Kak Marhamah, Kak Fenti, Kak Fitri, Kak Wini, Kak Nana, dan Kak Salhayani, yang telah menuntun penulis dengan sepenuh hati dan kesabaran yang luar biasa dalam proses tarbiyah. Terima kasih kepada Allah telah dipertemukan dengan para kakak yang luar biasa. Semoga selalu dalam lindungan Allah.

5. Sahabat-sahabat yang Allah pertemukan dengan penulis dalam lingkaran tarbiyah.

Tidak dapat disebutkan satu persatu. Terima kasih sahabat, kakak dan adik-adik sekalian atas doa dan dukungannya. Kehadiran kalian begitu menguatkan.

6. Keluarga besar UKMI Al-Falak, Moslem Scientist Community dan KAM Rabbani FMIPA USU, UKMI Ad-dakwah USU, Garuda Keadilan Sumatera Utara, Relawan Literasi Sumatera Utara dan Moslem Youth Club Medan yang telah menjadi perantara kepada penulis dalam mengenal jalan ini dan terus belajar tentang tujuan hidup yang sesungguhnya.

7. Teman-teman terbaik semasa kuliah, Devi, Dina, Eva, Gias, Indah, Mona, Andi, Balyan, Dede dan Iqbal. Para abang dan kakak senior yang memang layak untuk diteladani dan dihormati. Terima kasih telah banyak memberikan bantuan.

Semoga Allah membalas kebaikan kalian dengan kebaikan yang lebih baik lagi.

Atas keterbatasan kemampuan penulis, maka penulis berharap masukan dan pengembangan lanjutan akan hasil penelitian ini sehingga diharapkan menjadi bagian dari proses perkembangan ilmu pengetahuan. Semoga bermanfaat.

Medan, Februari 2017

Fatimah Marwa Nasution 120801074

PEMBUATAN DAN KARAKTERISASI KOMPOSIT SERAT DAUN NANAS DENGAN MATRIKS POLIPROPILEN

ABSTRAK

Telah dilakukan penelitian mengenai pembuatan dan karakterisasi komposit serat daun nanas – matriks polipropilen. Sampel dengan perbandingan komposisi serat daun nanas : matriks polipropilen sebesar 0 % : 100%, 5% : 95%, 10%:90%, 15%:85%, 20%;80%, dan 25%:75%. Pembuatan komposit SDN-PP, yaitu serat direndam dengan NaOH 5% selama 2 jam lalu dibilas dengan air bersih dan dikeringkan, kemudian ditimbang. Polipropilen dan MAPP direfluks dengan pelarut xylen dengan menggunakan alat refluks di atas hot plate dengan suhu 170oC sampai meleleh.

Polipropilen yang telah direfluks ditimbang massanya dan serat daun nanas diletakkan ke dalam cetakan kemudian dipress dengan hot press dengan suhu 150 oC selama 30 menit. Tujuan dari penelitian ini adalah untuk mengetahui sifat fisis dan mekanik komposit serat daun nanas-matriks polipropilen. Nilai densitas 0,75 g/cm3 sampai 0,9 g/cm3, nilai daya serap air 0,54% sampai 14,38%, nilai kuat tekan 25,09 MPa sampai 49,58 MPa, dan nilai kuat impak 9,74 J/mm2 sampai 34,18 J/mm2. Komposit serat daun nanas – matriks polipropilen yang dihasilkan dapat dikategorikan sebagai papan serat berkerapatan tinggi (HF) dan diaplikasikan sebagai papan dekoratif sesuai dengan standar papan serat yang ditetapkan dalam SNI 01-4449-2006.

Kata Kunci : Komposit, Polipropilena, Serat daun nanas, Sifat Fisik dan Sifat Mekanik.

PREPARATION AND CHARACTERIZATION COMPOSITE OF MIXED PINEAPPLE LEAVES FIBRE WITH POLYPROPILENE MATRIX

ABSTRACT

One research about preparation and characterization of composite which made from mixed pineapple leaves fibre – polypropilene matrix has been done. The composite made with comparison of mixed pineapple leaves fibre – polypropilene matrix is 0 % : 100%, 5% : 95%, 10% : 90%, 15% : 85%, 20% : 80%, dan 25% : 75%. The preparation composite of mixed pineapple leaves fibre – polypropilene matrix start by soaked the fibre with NaOH 5% for 2 hour and rinsed with clean water and dried, and then weighed. The mixed polypropilene and MAPP was refluxed with xylene on a hot plate at a temperature 170oC until melting.The polypropilene which refluxed weighing its mass and pineapple leaves fibre arranged into molds and pressed for 30 minutes at a temperature 150. This research have a purpose is to obtain the physical and mechanical properties. The value of density is 0,75 g/cm3 to 0,9 g/cm3, The value of water absorption is 0,54% to 14,38%, the tension strength is 25,09 MPa to 49,58 MPa, and the impact strength is 9,74 J/mm2 to 34,18 J/mm2. The composite of mixed pineapple leaves fibre – polypropilene matriks can be categorized as a Hard Fibreboard (HF) and can be appliesd as decorative board according to standard of fibreboard in SNI 01-4449-2006.

Keywords : Composite, Pineapple leaves fibre, Polypropilene, Physical properties and Mechanical properties

DAFTAR ISI

Halaman

Persetujuan i

Pernyataan ii

Penghargaan iii

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar Lampiran x

Daftar Gambar xi

BAB 1. Pendahuluan 1.1. Latar Belakang 1

1.2. Rumusan Masalah 2

1.3. Batasan Masalah 3

1.4. Tujuan Penelitian 3

1.5. Manfaat Penelitian 3

1.6. Sistematika Penulisan 3

BAB 2. Tinjauan Pustaka 2.1. Komposit 5

2.1.1. Bahan Penyusun Komposit 5

2.1.2. Jenis-jenis Komposit 7

2.2. Serat Alam 11

2.2.1. Serat Daun Nanas 12

2.3. Matriks 13

2.3.1. Polipropilena 14

2.3.2. Bahan Aditif 16

2.4. Karakterisasi Papan Komposit 17

2.4.1. Densitas 17

2.4.2. Daya Serap Air 18

2.4.3. Kuat Tekan 18

2.4.4. Kuat Impak 18

BAB 3. Metode Penelitian 3.1. Waktu dan Tempat Penelitian 20

3.2. Peralatan dan Bahan Penelitian 20

3.2.1 Peralatan 20

3.2.2 Bahan 20

3.3. Prosedur 21

3.3.1. Persiapan Bahan 21

3.3.2. Penyediaan Serat Daun Nanas 21

3.3.3. Perlakuan pada Polipropilen 22

3.3.4. Pembuatan Papan Komposit 22

3.4. Diagram Alir Penelitian 23

3.5. Parameter Percobaan yang Diuji 24

3.5.1. Pengujian Sifat Fisis 24

3.5.1.1. Densitas 24

3.5.1.2. Daya Serap Air 24

3.5.2. Pengujian Sifat Mekanik 25

3.5.2.1 . Kuat Tekan 25

3.5.2.2 . Kuat Impak 25

BAB 4. Hasil dan Pembahasan 4.1. Karakterisasi Sifat Fisis 26

4.1.1. Pengujian Densitas 26

4.1.2. Pengujian Daya Serap Air 27

4.2. Karakterisasi Sifat Mekanik 29

4.2.1. Pengujian Kuat Tekan 29

4.2.2. Pengujian Kuat Impak 30

BAB 5. Kesimpulan dan Saran 5.1. Kesimpulan 33

5.2. Saran 33

Daftar Pustaka 34

Daftar Lampiran 36

DAFTAR TABEL

Nomor Judul Halaman Tabel

2.1. Komposisi Serat Daun Nanas dan Serat Alam Lainnya 13

2.2. Karakteristik Polipropilen 16

2.3. Karakteristik Papan Komposit Standar SNI 04-4449-2006 17

3.1. Komposisi Bahan Komposit 21

4.1. Hasil Pengujian Densitas 26

4.2. Hasil Pengujian Daya Serap Air 28

4.3. Hasil Pengujian Kuat Tekan 29

4.4. Hasil Pengujian Kuat Impak 31

DAFTAR LAMPIRAN

Lampiran Judul Halaman

LAMPIRAN A Peralatan dan Bahan 36

LAMPIRAN B Perhitungan Data 40

DAFTAR GAMBAR

Nomor Judul Halaman Gambar

2.1. Continous Fiber Composites 8

2.2. Woven Fiber Composites 8

2.3. Chopped Fiber Composites 8

2.4. Hybrid Composites 9

2.5. Laminated Composites 9

2.6. Particulate Composites 9

2.7. Rumus Bangun Polipropilena 15

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Kayu sebagai salah satu bahan bangunan yang memiliki corak serat yang beragam dan bernilai tinggi sehingga memancarkan keindahan dan kehangatan alami sampai saat ini masih sulit ditandingi, bahkan tidak tergantikan oleh material lain. Namun kini, kayu menjadi sangat sulit diperoleh dan harga semakin mahal, terutama untuk kayu berkualitas tinggi dan berdimensi besar. Sehingga upaya pemanfaatan bahan baku, misalnya dengan cara peningkatan diversifikasi produk, peningkatan masa pakai kayu, pemanfaatan limbah kayu baik yang berasal dari hasil hutan maupun dari industri pengolahan kayu, pemanfaatan jenis-jenis kayu bermutu rendah maupun kayu berdiameter kecil perlu dilakukan. Dalam proses pengolahan kayu, berdasarkan beberapa sumber menyebutkan bahwa limbah kayu baik dari hasil penebangan, penggergajian dan industri olahan kayu yang jumlahnya jutaan meter kubik belum dimanfaatkan secara optimal.

Serat daun nanas (pineapple–leaf fibres) adalah salah satu jenis serat yang berasal dari tumbuhan (vegetable fibre) yang diperoleh dari daun-daun tanaman nanas.

Tanaman nanas yang juga mempunyai nama lain, yaitu Ananas Cosmosus, (termasuk dalam Famili Bromeliaceae), pada umumnya termasuk jenis tanaman semusim.

Tanaman nanas akan dibongkar setelah dua atau tiga kali panen untuk diganti tanaman baru, oleh karena itu limbah daun nanas terus berkesinambungan sehingga cukup potensial untuk dimanfaatkan. Indonesia termasuk produsen nanas terbesar ke-5 di dunia. Nanas merupakan salah satu alternatif tanaman penghasil serat yang selama ini hanya dimanfaatkan buahnya sebagai sumber bahan pangan, sedangkan daun nanas dapat dimanfaatkan sebagai bahan penghasil serat (Asbani, 2011).

Luas panen nanas di Indonesia + 165.690 hektar atau 25,24% dari sasaran panen buah-buahan nasional (657.000 hektar). Beberapa tahun terakhir luas areal tanaman nanas menempati urutan pertama dari 13 jenis buah-buahan komersial yang dibudidayakan di Indonesia (Bappenas, 2000).

Serat daun nanas merupakan serat panjang. Keutamaan serat panjang adalah secara alami mempunyai kekuatan yang lebih dibanding serat yang berbentuk serat pendek (bulk). Serat panjang mempunyai struktur yang lebih sempurna karena struktur kristal tersusun sepanjang sumbu serat dan cacat internal pada serat lebih sedikit dari pada material dalam serat pendek.

Polimer termoplastik jenis polipropilena (PP) sebagai matriks dalam komposit penelitian ini dikarenakan polimer ini mudah diproses, titik leleh relatif tinggi (±180°C), densitas rendah dan termasuk kelompok yang paling ringan diantara bahan polimer, tahan korosi, penghantar panas dan listriknya rendah. Dari sifat dan biaya prosesnya relatif murah, mudah diperoleh di pasaran, serta dapat didaur ulang.

Polipropilena digunakan secara luas untuk aplikasi seperti alat-alat keperluan rumah tangga, pipa, komponen mobil (otomotive parts), lantai, dan peralatan militer (Neni, 2012).

Pemanfaatan limbah daun nanas dan polimer termoplastik jenis polipropilena (PP) diharapkan bisa menekan angka limbah organik maupun anorganik dengan mengolahnya menjadi berdaya nilai ekonomis untuk pembuatan papan komposit pengganti penggunaan bahan kayu. Sifat mekanik dan fisis yang perlu diperhatikan dalam pembuatan papan komposit ini adalah kekuatan tarik, kekuatan impak, densitas, dan daya serap air. Melalui penelitian pembuatan papan komposit yang memanfaatkan limbah daun nanas dengan menggunakan resin polipropilen ini diharapkan menghasilkan produk baru papan komposit yang berkualitas baik dengan memiliki sifat fisis dan mekanis yang baik.

1.2 Rumusan Masalah

1. Bagaimana pengaruh perbandingan komposisi resin polipropilen dengan serat daun nanas terhadap uji kuat tekan, uji kuat impak, uji densitas, dan uji daya serap air pada papan komposit?

2. Apakah kombinasi komposisi resin polipropilen dengan serat daun nanas sebagai filler dapat menghasilkan papan komposit yang memenuhi standar?

1.3 Batasan Masalah

1. Matriks yang digunakan adalah polipropilen.

2. Serat yang digunakan adalah serat daun nanas (Ananas comosus (L) Merr) varietas Spanish.

3. Orientasi serat yang digunakan adalah metode jejar.

4. Bahan aditif yang digunakan sebagai campuran resin adalah MAPP.

5. Pembuatan papan komposit dengan perbandingan komposisi serat daun nanas dengan resin polipropilen dalam persentase: 0:100; 5:95; 10:90; 15:85; 20:80;

25:75.

6. Pengujian yang dilakukan adalah uji kuat tekan, uji kuat impak, uji densitas, dan uji daya serap air.

1.4 Tujuan Penelitian

1. Untuk mengetahui apakah serat daun nanas (Ananas comosus (L) Merr) varietas Spanish dapat dijadikan penguat komposit serat alam.

2. Untuk mengetahui pengaruh komposisi serat daun nanas terhadap uji densitas, uji daya serap air, uji kuat tekan, dan uji kuat impak papan komposit.

1.5 Manfaat Penelitian

1. Mendapatkan papan komposit dengan memanfaatkan serat daun nanas dan polipropilen.

2. Sebagai referensi tambahan mengenai pembuatan papan komposit berbasis serat alami.

1.6 Sistematika Penulisan Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan diteliti, rumusan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metode Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir penelitian, dan prosedur penelitian.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang dari penelitian.

Bab V Kesimpulan dan Saran

Bab ini membahas tentang kesimpulan yang diperoleh dari penelitian dan memberikan saran untuk penelitian yang lebih lanjut.

BAB 2

TINJAUAN PUSTAKA

2.1 Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda (Matthews et al. 1993).

Saat ini material komposit masih menjadi topik pembicaraan yang menarik oleh para ilmuan fisika. Hal ini disebabkan komposit diperlukan di berbagai bidang seperti bidang elektronik, transportasi, kedokteran/ medis, biologi dan yang lainnya.

Saat ini perkembangan komposit di Indonesia masih diarahkan pada bahan-bahan sumber daya alam yang tidak dapat diperbaharui kembali. Untuk itu perlu dikembangkan bahan baku material penguat komposit yang dapat diperbaharui dan ramah lingkungan, seperti serat alam. Dengan penambahan bahan penguat (seperti serat) pada konsentrasi tertentu, komposit dapat menghasilkan sifat mekanik, termal dan struktur yang lebih baik dibandingkan sifat material penyusunnya.

Penggabungan material yang berbeda bertujuan untuk menemukan material baru yang mempunyai sifat antara (intermediate) material penyusunnya yang tidak akan diperoleh jika material penyusunnya berdiri sendiri. Sifat material hasil penggabungan ini diharapkan saling memperbaiki kelemahan dan kekurangan material penyusunnya. Sifat-sifat yang dapat diperbaiki antara lain kekuatan, kekakuan, ketahanan bending, berat jenis, pengaruh terhadap temperatur, isolasi termal, dan isolasi akustik (Jones, 1975).

2.1.1 Bahan Penyusun Komposit

Pada umumnya material komposit terdiri dari dua unsur, yaitu:

a. Serat

Serat berperan sebagai penyangga kekuatan dari struktur komposit, beban yang awalnya diterima oleh matriks kemudian diteruskan ke serat oleh karena itu serat harus mempunyai kekuatan tarik dan elastisitas yang lebih tinggi daripada matriks. Serat secara umum terdiri dari dua jenis, yaitu serat alam dan serat sintetis.

Serat alam adalah serat yang dapat langsung diperoleh dari alam. Biasanya berupa serat yang dapat langsung diperoleh dari tumbuh-tumbuhan dan binatang. Serat ini telah banyak digunakan oleh manusia di antaranya adalah kapas, wol, sutera, pelepah pisang, sabut kelapa, ijuk, bambu, nanas dan kenaf atau goni.

Keunggulan serat alam sebagai filler komposit dibandingkan dengan serat sintetis sudah dapat diterima dan mendapat perhatian khusus dari para ahli material di dunia. Keunggulan tersebut antara lain densitas rendah, harga lebih murah, ramah lingkungan, dan tidak beracun. Serat alam memiliki kelemahan yaitu ukuran serat yang tidak seragam, kekuatan serat sangat dipengaruhi oleh usia.

Serat sintetis adalah serat yang dibuat dari bahan-bahan anorganik dengan komposisi kimia tertentu. Serat sintetis mempunyai beberapa kelebihan yaitu sifat dan ukurannya yang relatif seragam, kekuatan serat dapat diupayakan sama sepanjang serat. Serat sintetis yang telah banyak digunakan antara lain serat gelas, serat karbon, kevlar, nylon, dan lain-lain (Schwartz, 1984).

b. Matriks

Menurut Gibson (1994), bahwa matriks dalam struktur komposit dapat berasal dari bahan polimer, logam, maupun keramik. Matriks adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Syarat utama yang harus dimiliki oleh bahan matriks adalah bahan matriks tersebut harus dapat meneruskan beban, sehingga serat harus bisa melekat pada matriks dan kompatibel antara serat dan matriks. Umumnya matriks yang dipilih adalah matriks yang memiliki ketahanan panas yang tinggi.

Matriks sebagai pengisi ruang komposit memegang peranan penting dalam mentransfer tegangan, melindungi serat dari lingkungan dan menjaga permukaan serat dari pengikisan. Matriks harus memiliki kompatibilitas yang baik dengan serat. Gibson (1994) menyatakan bahwa matriks dalam struktur komposit bisa berasal dari bahan polimer, logam, maupun keramik. Matriks secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit.

Matriks memiliki fungsi:

a. Mengikat serat menjadi satu kesatuan struktur,

b. Melindungi serat dari kerusakan akibat kondisi lingkungan, c. Mentransfer dan mendistribusikan beban ke filler.

d. Menyumbangkan beberapa sifat seperti: kekakuan, ketangguhan, dan e. tahanan listrik.

Dalam proses pembuatan material komposit, matriks harus memiliki kemampuan meregang yang lebih tinggi dibandingkan dengan serat. Apabila tidak demikian, maka material komposit tersebut akan mengalami patah pada bagian matriksnya terlebih dahulu. Akan tetapi apabila hal itu dipenuhi, maka material komposit tersebut akan patah secara alamibersamaan antara serat dan matriks.

Berdasarkan bahan penyusunnya matriks terbagi atas matriks organik dan anorganik. Matriks organik adalah matriks yang terbuat dari bahan-bahan organik.

Matriks ini banyak digunakan karena proses penggunaannya menjadi komposit cepat dan mudah serta dengan biaya yang rendah. Sedangkan matriks anorganik adalah matriks yang terbentuk dari bahan logam yang padaumumnya memiliki berat dan kekuatan tinggi.

2.1.2 Jenis-Jenis Komposit

a. Menurut struktur dari penyusunnya

Komposit dibedakan menjadi 5 kelompok menurut bentuk struktur dari penyusunnya (Schwartz, 1984), yaitu:

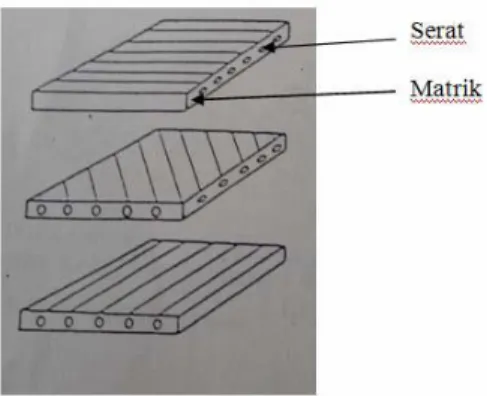

1. Komposit Serat (Fiber Composite)

Komposit serat merupakan jenis komposit yang menggunakan serat sebagai bahan penguatnya. Dalam pembuatan komposit, serat dapat diatur memanjang (unidirectional composites) atau dapat dipotong kemudian disusun secara acak (random fibers) serta juga dapat dianyam (cross-plylaminate). Komposit serat sering digunakan dalam industri otomotif dan pesawat terbang (Schwartz, 1984).

Komposit berpenguat serat di bedakan menjadi beberapa bagian antara lain:

a. Continous Fiber Composites

Komposit yang diperkuat dengan serat secara berurutan (Continous) memiliki susunan serat panjang dan lurus membentuk lamina diantara matriksnya.

Gambar 2.1 Continous Fiber Composites

Sumber: Gibson, 1994

b. Woven Fiber Composites

Komposit yang diperkuat dengan serat anyaman dan komposit ini tidak terpengaruh pemisahan antar lapisan, akan tetapi susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekuatan serta kekauannya tidak sebaik tipe Continuous Fiber.

Gambar 2.2 Woven Fiber Composites Sumber: Gibson, 1994

c. Chopped Fiber Composites

Komposit yang diperkuat dengan serat yang dipotong pendek atau disusun secara acak.

Gambar 2.3 Chopped Fiber Composites Sumber: Gibson, 1994

d. Hybrid Composites

Komposit yang diperkuat dengan beberapa gabungan serat yaitu serat secara continuous dengan serat secara acak. Pertimbangannya agar dapat meminimalisir kekurangan sifat dari kedua tipe dan menggabungkannya menjadi satu.

Gambar 2.4 Hybrid Composites Sumber: Gibson, 1994

2. Komposit Laminat (Laminated Composites)

Komposit laminat (Laminated Composites) merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

Gambar 2.5. Laminated Composites Sumber: Jones, 1975

3. Komposit Partikel (Particulate Composites)

Komposit partikel (Particulate Composites) merupakan komposit yang menggunakan partikel/serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriksnya.

Gambar 2.6 Particulate Composites Sumber: Taurista, 2003

b. Berdasarkan Matriksnya

Berdasarkan bentuk dari matrikssnya komposit dapat dibedakan menjadi sebagai berikut (Gibson, 1994):

1. Komposit Matriks Polimer (Polymer Matrix Composites – PMC)

Komposit jenis ini terdiri dari polimer sebagai matriks baik itu thermoplastic maupun jenis thermosetting. Thermoplastic adalah plastik yang dapat dilunakkan berulang kali (recycle) dengan menggunakan panas. Thermoplastic merupakan polimer yang akan menjadi keras apabila didinginkan.

Thermoplastic akan meleleh pada suhu tertentu, serta melekat mengikuti perubahan suhu dan mempunyai sifat dapat kembali (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan. Thermoplastic yang lazim dipergunakan sebagai matriks misalnya polyolefin (polyethylene, polypropylene), vinylic (polyvinylchloride, polystyrene, polytetrafluorethylene), nylon, polyacetal, polycarbonate, dan polyfenylene.

Thermosets tidak dapat mengikuti perubahan suhu (irreversibel). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan termoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin.

2. Komposit Matriks Logam (Metal Matrix Composites – MMC)

Metal Matrix Composites adalah salah satu jenis komposit yang memiliki matriks logam. Komposit ini menggunakan suatu logam seperti alumunium sebagai matriks dan penguatnya dengan serat seperti silikon karbida. Material MMC mulai dikembangkan sejak tahun 1996. Komposit MMC berkembang pada industri otomotif digunakan sebagai bahan untuk pembuatan komponen otomotif seperti blok silinder mesin, pully, poros, dan gardan.

3. Komposit Matriks Keramik (Ceramic Matrix Composites – CMC)

CMC merupakan material 2 fasa dengan 1 fasa berfungsi sebagai reinforcement dan 1 fasa sebagai matriks, dimana matriksnya terbuat dari keramik. Reinforcement yang umum digunakan pada CMC adalah oksida, carbide, dan nitrid. Salah satu proses pembuatan dari CMC yaitu dengan proses DIMOX, yaitu proses pembentukan kompositdengan reaksi oksidasi leburan logam untuk pertumbuhan matriks keramik di sekeliling daerah filler (penguat).

c. Berdasarkan Strukturnya

Berdasarkan penyusunnya, komposit terbagi atas:

1. Struktur laminate

Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

2. Struktur sandwich

Komposit sandwich merupakan gabungan dua lembar skrin yang disusun pada dua sisi material ringan (core) serta adhesive. Fungsi utama skin adalah menahan beban aksial dan bending, sedangkan core berfungsi untuk mendistribusikan beban aksial menjadi beban geser pada seluruh luasan yang terjadi akibat pembebanan gaya dari luar.

2.2 Serat Alam

Serat alam (natural fibre) adalah jenis-jenis serat sebagai bahan baku industry tekstil atau lainnya, yang diperoleh langsung dari alam. Berdasarkan asal usulnya, serat alam dapat diklasifikasikan menjadi beberapa kelompok, yaitu serat yang berasal dari binatang (animal fibre), bahan tambang (mineral fibre) dan tumbuhan (vegetable fibre) (Kirby, 1963).

Serat alam yang berasal dari binatang, antara lain wool, sutera, cashmere, ilama dan camel hair. Serat yang berasal dari bahan baku tambang, misal serat asbes.

Sedang serat yang berasal dari tumbuhan dapat dikelompokkan lagi sesuai dengan asal serat diambil. Serat yang diambil dari biji (seed fibres), misal serat cotton dan kapok.

Serat yang diambil dari batang (bastfibres), misal serat jute, flax, hemp, dan rami.

Serat yang diambil dari daun (leaf fibres), misal abaca, henequen, sisal, daun nanas dan lidah mertua. Secara kimiawi, semua serat yang berasal dari tumbuhan unsure utama yang ada dalam serat adalah selulosa, meskipun unsur-unsur lain yang jumlahnya bervariasi juga terdapat didalamnya, seperti hemicellulose, lignin, pectin, ash, waxes dan zat-zat lainnya (Kirby,1963).

Komposit serat alam mempunyai prospek yang sangat baik untuk dikembangkan di Indonesia. Beberapa alasan diantaranya adalah bahwa mayoritas tanaman penghasil serat alam dapat dibudidayakan di Indonesia, misalnya adalah serat kenaf, rami, rosella dan nanas. Pengembangan teknologi komposit berpenguat serat alam sejalan dengan kebijakan pemerintah untuk menggali potensi yang ada. Hal ini akan mampu meningkatkan pemberdayaan sumber daya alam lokal yang dapat diperbarui. Bahkan, keberhasilan pengembangan komposit serat alam ini akan mampu meningkatkan nilai teknologi dan nilai ekonomi serat alam.

2.2.1 Serat Daun Nanas

Salah satu jenis serat alam yang berpotensi untuk digunakan sebagai penguat bahan komposit adalah serat nanas (Ananascomosus L. Merr). Ananas comosus L. Merr adalah sejenis tumbuhan tropis yang berasal dari Brazil, Bolivia, dan Paraguay.

Tumbuhan ini termasuk dalam familia nanas-nanasan (Famili Bromeliaceae).

Perawakan (habitus) tumbuhannya rendah, herba (menahun) dengan 30 atau lebih daun yang panjang, berujung tajam, tersusun dalam bentuk roset mengelilingi batang yang tebal. Suhu yang sesuai untuk budi daya tanaman nanas adalah 23-32 derajat C.

Hal ini merupakan peluang pemberdayaan tumbuhan nanas sebagai bahan komposit.

Potensi nanas ditinjau dari produksinya merupakan salah satu dari tiga buah terpenting dari daerah tropika. Indonesia termasuk produsen nanas terbesar ke-5 di dunia setelah Brazil, Thailand, Filipina, dan Cina. Namun ditinjau dari perannya dalam ekspor dunia, Indonesia masih berada pada urutan ke-19 dengan pangsahanya 0.47%. Hal ini merupakan hal yang kurang menggembirakan karena Indonesia memiliki potensi agroklimat dan luasan lahan yang tersedia sangat memadai untuk pengembangan nanas. Oleh karena itu, guna meningkatkan nilai jual tumbuhan nanas perlu pemanfatan pelepah nanas untuk dijadikan serat sebagai bahan komposit yang ramah lingkungan Dalam penggunaan material komposit serat alam pada suatu struktur harus memenuhi kriteria kemampuan dan keamanan (Schwartz, 1984).

Tanaman nanas (Ananas Cosmosus) termasuk famili Bromeliaceae merupakan tumbuhan tropis dan subtropis yang banyak terdapat di Filipina, Brasil, Hawai, India dan Indonesia. Di Indonesia tanaman tersebut terdapat antara lain diSubang, Majalengka, Purwakarta, Purbalingga, Bengkulu, Lampung dan Palembang, yang merupakan salah satu sumber daya alam yang cukup berpotensi.

Namun hingga saat ini tanaman nanas baru buahnya saja yang dimanfaatkan, sedangkan daunnya belum banyak dimanfaatkan sepenuhnya. Pada umumnya daun nanas dikembalikan kelahan untuk digunakan sebagai pupuk. Tanaman nanas dewasa dapat menghasilkan 70-80 lembar daun atau 3-5 kg dengan kadar air 85 %. Setelah panen bagian yang menjadi limbah terdiri dari: daun 90 %, tunas batang 9 %, dan batang 1 % (Aditiya, 2014).

Nanas (Ananas Comosus) merupakan salah satu alternatif tanaman penghasil serat yang selama ini hanya dimanfaatkan buahnya sebagai sumber bahan pangan.

Berdasarkan data Badan Pusat Statistik (BPS), rata-rata produksi nanas di Indonesia

adalah 1,5juta ton/hari. Melihat banyaknya produksi tanaman nanas per tahun, tentunya daun nanas akan berpotensi besar untuk menjadi limbah.

Serat daun nanas memiliki kekuatan tarik hampir dua kali lebih tinggi dibandingkan dengan fiber glass. Untuk itulah dalam penelitian ini penulis berinisiatif untuk memanfaatkan serat daun nanas.

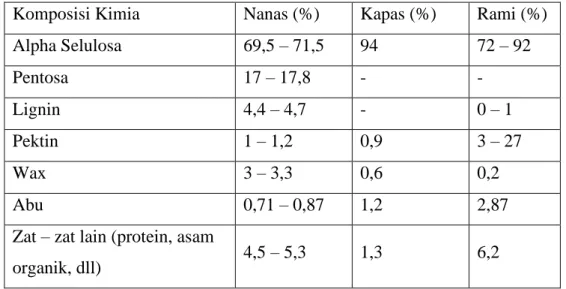

Tabel 2.1. Komposisi Serat Daun Nanas dan Serat Alam lainnya

Komposisi Kimia Nanas (%) Kapas (%) Rami (%)

Alpha Selulosa 69,5 – 71,5 94 72 – 92

Pentosa 17 – 17,8 - -

Lignin 4,4 – 4,7 - 0 – 1

Pektin 1 – 1,2 0,9 3 – 27

Wax 3 – 3,3 0,6 0,2

Abu 0,71 – 0,87 1,2 2,87

Zat – zat lain (protein, asam

organik, dll) 4,5 – 5,3 1,3 6,2

Sumber: Hidayat, 2007

2.3 Matriks

Selain bahan penguat, hal lain yang perlu untuk diperhatikan adalah pengikat dari serat (matriks). Pemilihan matriks yang tepat akan memberikan efek yang baik pula untuk sifat mekanik dan struktur mikro komposit. Dewasa ini komposit kayu plastik (Wood- Plastic Composite) adalah salah satu sektor yang paling dinamis dari industri plastik.

Material ini terdiri dari campuran serat kayu atau sejenisnya dengan polimer yang bersifat termoplastik seperti polietilena (PE), polipropilena (PP) dan sebagainya.

Polimer termoplastik akan lunak bila dipanaskan dan akan mengeras setelah dingin.

Sifat-sifat ini memungkinkan material lain seperti partikel kayu atau sejenisnya dapat bercampur dengan plastik jenis ini membentuk suatu material komposit.

Seiring dengan perkembangan teknologi, kebutuhan akan plastik terus meningkat. Data dari BPS tahun 1999 menunjukkan bahwa volume perdagangan plastik impor Indonesia, pada tahun 1995 sebesar 136.122,7 ton sedangkan pada tahun 1999 sebesar 182.523,6 ton, sehingga dalam kurun waktu tersebut terjadi peningkatan sebesar 34,15%. Jumlah tersebut diperkirakan akan terus meningkat pada tahun-tahun

selanjutnya. Sebagai konsekuensinya, peningkatan sisa olahan plastikpun tidak terelakkan.

Menurut Hartono (1998) empat jenis sampah plastik yang populer dan banyak di produksi yaitu polietilena (PE), polietilena kerapatan tinggi (High Density Polyethylene) selanjutnya disingkat HDPE , polipropilena (PP), dan asoi. HDPE termasuk salah satu jenis bahan yang memiliki sifat padat, keras, kuat dan kedap air, yang sukar terdegradasi secara alamiah, sehingga merupakan penyebab pencemaran lingkungan yang potensial.

Pemanfaatan sampah plastik merupakan upaya menekan pembuangan plastik seminimal mungkin dan dalam batas tertentu menghemat sumber daya dan mengurangi ketergantungan bahan baku impor. Pemanfaatan sisa olahan plastik dapat dilakukan dengan pemakaian kembali (reuse) maupun daur ulang (recycle).

Pemanfaatan plastik daur ulang dalam pembuatan kembali barang-barang plastik telah berkembang pesat. Hampir seluruh jenis sisa olahan plastik (80%) dapat diproses kembali menjadi barang semula walaupun harus dilakukan pencampuran dengan bahan baku baru dan additive untuk meningkatkan kualitasnya (Syafitrie, 2001).

2.3.1 Polipropilena

Polipropilena merupakan salah satu polimer termoplastik dan dapat dibentuk dengan berbagai teknik termoplastik yang dibuat sebagai bahan pembungkus makanan, kotak televisi, pembungkus makanan, bahan tekstil, mainan anak-anak dan isolasi listrik.

Polipropilena lebih kuat dan ringan dengan daya tembus uap yang rendah, ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup mengkilap (Winarno dan Jenie, 1983). Bost (1980) dalam Syarief et al., (1989) menyatakan bahwa sifat- sifat utama dari polipropilena yaitu :

1. Ringan ( Kerapatan 0,9 g/cm3), mudah dibentuk, tembus pandang dan jernih dalam bentuk film.

2. Mempunyai kekuatan tarik lebih besar dari Polyethylene (PE). Pada suhu rendah akan rapuh, dalam bentuk murni pada suhu 30oC mudah pecah sehingga perlu ditambahkan PE atau bahan lain untuk memperbaiki ketahanan terhadap benturan,

3. Lebih kaku dari PE dan tidak gampang sobek sehingga lebih mudah dalam penanganannya,

4. Permeabilitas uap air rendah, permeabilitas gas sedang, 5. Tahan terhadap suhu tinggi sampai dengan 150oC, 6. Titik lelehnya cukup tinggi pada suhu 170oC,

7. Tahan terhadap asam kuat, basa dan minyak. Tidak terpengaruh oleh pelarut pada suhu kamar kecuali HCl,

8. Pada suhu tinggi Polipropilena akan bereaksi dengan benzene, siklena, toluena, terpenting dan asam nitrat kuat.

Adapun rumus bangun polipropilena seperti yang terlihat pada Gambar 2.7

CH CH CH

| | |

-C - CH - C - CH - C - CH -

| | | H H H

Gambar 2.7 Rumus Bangun Polipropilena

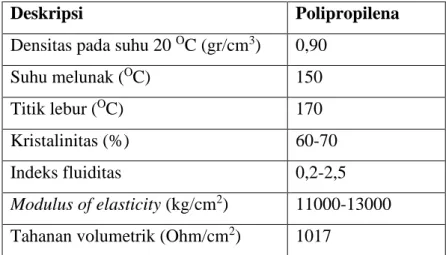

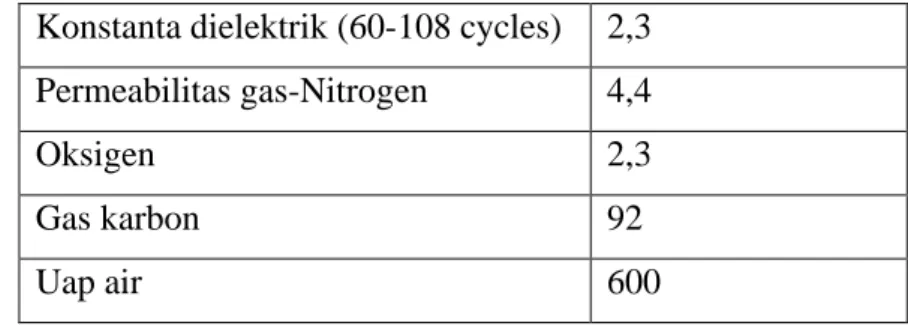

Monomer polipropilena diperoleh dengan pemecahan secara thermalnaphtha (distalasi minyak kasar) etilen, propilena dan homologues yang lebih tinggi dipisahkan dengan cara destilasi pada temperatur rendah (Birley et al. 1988). Karakteristik Polipropilena menurut Bost (1980) dalam Syarief et al. (1999) adalah sebagai berikut :

Tabel 2.2 Karakteristik Polipropilena

Deskripsi Polipropilena

Densitas pada suhu 20 OC (gr/cm3) 0,90

Suhu melunak (OC) 150

Titik lebur (OC) 170

Kristalinitas (%) 60-70

Indeks fluiditas 0,2-2,5

Modulus of elasticity (kg/cm2) 11000-13000 Tahanan volumetrik (Ohm/cm2) 1017

Konstanta dielektrik (60-108 cycles) 2,3 Permeabilitas gas-Nitrogen 4,4

Oksigen 2,3

Gas karbon 92

Uap air 600

2.3.2 Bahan Aditif

Pemberian bahan penambah (aditif) terhadap produk komposit bertujuan untuk meningkatkan kekompakan (compatibilizer) dan daya ikatan rekat antar komponen penyusun papan sehingga tidak membentuk rongga pada produk yang dihasilkan.

(Febrianto et al. 1999).

Bahan penambah (aditif) berfungsi untuk mencegah kerusakan pada produk komposit polimer akibat pengaruh penyinaran sinar matahari yang dapat memecah sebagian senyawa kimia pada produk komposit dan mengurangi kerusakan akibat pengaruh oksidasi yang mengakibatkan pemutusan rantai-rantai polimer. Menurut fungsi, aditif dapat dibedakan menjadi bahan penstabil, bahan pelumas (lubricant), bahan pelunak (plasticizer), bahan pengisi, flameretardant, pewarna dan lain-lain Bahan penambah (aditif) tersebut merupakan komponen non plastik (Mujiarto, 2005).

2.4 Karakterisasi Papan Komposit

Karakterisasi dari papan komposit dilakukan untuk mengetahui dan menganalisis campuran polimer dengan serat. Karakterisasi dilakukan dengan menggunakan standar SNI 04-4449-2006 yang meliputi sifat fisik seperti kerapatan, kadar air dan pengembangan tebal dan siat mekanis seperti kuat patah (MOR), kuat lentur (MOE), keteguhan perekat internal dan kuat impak. Karakterisasi papan komposit berdasarkan standar SNI 04-4449-2006 pada tabel berikut.

Tabel 2.3 Sifat fisis dan mekanis dari papan serat

No Sifat Fisik dan Mekanik SNI 04-4449-2006 1 Kerapatan (gr/cm3) 0,4-0,84

2 Kadar air (%) < 13%

3 Pengembangan tebal (%) Maks 10

4 MOR (kgf/cm2) Min 30

5 MOE ( kgf/cm2) Min 30 Sumber: Badan Standardisasi Nasional 2006

2.4.1 Densitas

Untuk Mengetahui sifat fisis papan komposit dilakukan pengujian kerapatan (ρ).

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara, sampel uji ditimbang massanya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk menetukan volumenya.

Rapat massa suatu bahan yang homogen didefenisikan sebagai massa persatuan volume. Rapat massa dilambangkan dengan huruf Yunani (rho) . secara matematis dapat ditulis :

𝜌 =𝑚

𝑣 (2.1)

Dengan:

ρ = kerapatan (gr/cm3) m = massa sampel uji (gr) v = volume sampel uji (cm3)

Berat jenis suatu bahan ialah perbandingan antara rapat massa bahan itu terhadap rapat massa air dan sebab itu berupa bilangan semata tanpa satuan. Istilah berat jenis sebenarnya merupakan istilah keliru karena tidak ada sangkut pautnya dengan gravitasi. Lebih tepat disebut rapat relatif karena lebih memperjelas konsepnya. (Sears, 1982)

2.4.2 Daya Serap Air

Daya serap air (water absorbtion) merupakan salah satu parameter yang sangat penting untuk mengetahui kekuatan dan kualitas papan komposit yang dihasilkan.

Daya serap air yang kecil dimana jumlah pori-pori pada permukaan sedikit dan rapat.

Dan untuk mengetahui besarnya penyerapan air diukur dan dihitung menggunakan rumus (Lawrence H.VanVlack, l989), yaitu:

Daya serap air = 𝑀𝑏− 𝑀𝑘

𝑀𝑘 × 100 (2.2)

Dengan:

Mb = Massa sampel setelah direndam di dalam air (gr) Mk = Massa kering (gr)

2.4.3 Kuat Tekan

Secara matematis, besar kuat tekan suatu bahan dirumuskan dengan:

𝜎 =𝐹𝑚𝑎𝑥𝐴 (2.3)

Dengan:

𝜎 = kuat tekan (N/m2)

𝐹𝑚𝑎𝑥 = beban tekan maksimum (N) A = luas penampang (m2)

2.4.4 Kuat Impak

Pengujian kekuatan impak merupakan kriteria untuk mengetahui kegetasan bahan.

Matriks dan serat memiliki peranan penting dalam menentukan sifat mekanik dan fisis dari komposit. Pengujian impak ini dilakukan dengan metode Izod. Godam dilepaskan secara tiba-tiba sehingga menumbuk sampel. Setelah penumbukan sampel sehingga sampel patah atau retak maka pengukuran dilakukan dengan membaca skala yang ditunjukkan oleh jarum penunjuk skala.

Kekuatan impak yang dihasilkan (Is) merupakan perbandingan antara energi serap (Es) dengan luas penampang (A).

𝐼𝑠 = 𝐸𝑠

𝐴 (2.4)

Dengan:

Is = Kekuatan impak (J/m2) Es = Energi serap (J)

A = Luas penampang (mm2)

BAB 3

METODE PENELITIAN

3.1. Waktu danTempat

Penelitian ini dilaksanakan di Laboratorium Kimia Polimer Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Pengujian sifat mekanik dilakukan di Laboratorium Teknik Kimia Fakultas Teknik Universitas Sumatera Utara.

3.2 Peralatan dan Bahan 3.2.1 Peralatan

a. Pisau,

b. Neraca digital,

c. Cetakan sampel, d. Aluminium foil, e. Spatula,

f. Plat besi, g. Gelas ukur, h. Mistar,

i. Seperangkat alat refluks, j. Seperangkat alat kempa panas, k. Seperangkat alat uji tarik, dan l. Seperangkat alat uji impak.

3.2.2 Bahan

a. Serat daun nanas, b. NaOH 5%, c. Polipropilen,

d. MaleicAnhydridePolypropylene (MAPP), e. Xylene,

f. Mold release wax,

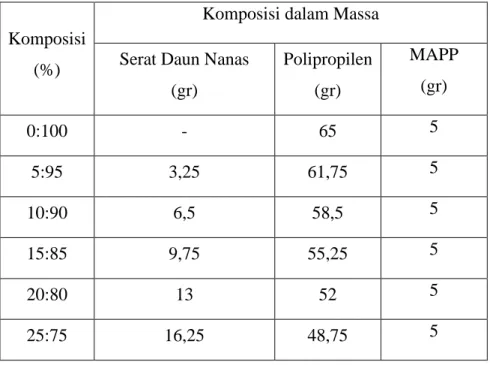

Tabel 3.1 Komposisi Bahan Komposit

Komposisi (%)

Komposisi dalam Massa Serat Daun Nanas

(gr)

Polipropilen (gr)

MAPP (gr)

0:100 - 65 5

5:95 3,25 61,75 5

10:90 6,5 58,5 5

15:85 9,75 55,25 5

20:80 13 52 5

25:75 16,25 48,75 5

3.3.1 Persiapan Bahan

Dalam penelitian ini dibuat perlakuan variasi massa serat dan polipropilen yang berbeda-beda.

3.3.2 Penyediaan Serat Daun Nanas

Pengambilan daun nanas diperoleh dari Kota Medan, Sumatera Utara. Daun nanas yang dipilih adalah daun yang tua. Daun nanas tersebut dipotong dari pangkalnya kemudian dicuci dengan air yang mengalir hingga bersih untuk menghilangkan kotoran. Kemudian daun nanas tersebut dipukul-pukul hingga terpisah serat dengan selaput atas daunnya. Kemudian dilakukan pemotongan serat dengan panjang rata-rata 20 cm dengan menggunakan pisau. Kemudian direndam dengan larutan NaOH dengan konsentrasi larutan 5% selama 2 jam. Setelah selesai direndam, serat dicuci lagi dengan air bersih dengan tujuan untuk menghilangkan larutan NaOH yang menempel pada serat. Kemudian serat dijemur di bawah cahaya matahari hingga kering.

Selanjutnya, serat telah bisa digunakan untuk bahan pembuatan komposit yang digunakan sebagai penguat. Kemudian serat ditimbang sesuai dengan komposisi tiap sampel seperti yang sudah ditentukan.

3.3.3 Perlakuan pada Polipropilena

Ditimbang massa polipropilena dan MAPP dengan menggunakan neraca digital sesuai dengan massa yang telah disebutkan pada tabel 3.1. Dirangkai alat refluks.

Polipropilena dan MAPP dimasukkan ke dalam labu leher 2 yang berada dalam panci yang berisi minyak goreng. Kemudian xylene dituangkan ke dalam labu leher 2 dengan massa 75 ml. Leher utama ditutup dengan karet penutup, dan leher kedua dihubungkan dengan kondensor. Dinyalakan hot plate dengan suhu 170oC. Dinyalakan stirrer. Ditunggu hingga biji polipropilen meleleh. Setelah meleleh, polipropilen dituang ke dalam mortar yang berada di lemari asam. Kemudian digunting sebelum mengeras. Kemudian polipropilen dimasukkan ke blender untuk diubah menjadi bentuk serbuk.

3.3.4 Pembuatan Papan Komposit

Disediakan cetakan yang berukuran 15 cm x 12 cm x 0,5 cm. Cetakan tersebut diletakkan diatas plat besi yang telah dilapisi aluminium foil yang dilumuri oleh wax.

Kemudian dituang polipropilen terlebih dahulu sebesar setengah dari massa yang telah ditentukan dari setiap variasi komposisi. Kemudian disusun serat daun nenas diatas polipropilen dengan orientasi acak. Lalu cetakan ditimpa permukaan atasnya dengan plat besi yang juga sudah dilapisi oleh aluminium foil yang telah dilumuri wax.

Cetakan dimasukkan ke dalam hot press. Kemudian dipompa hot pressnya hingga cetakan diapit oleh plat besi dari hot press tersebut. Dinyalakan hot press dengan suhu 150oC. Ditunggu hingga 15 menit. Hot press dimatikan. Ditunggu hingga dingin selama 15 menit. Kemudian cetakan diturunkan. Cetakan dibuka. Kemudian diisi kembali dengan sisa polipropilen diatas serat daun nanas. Setelah itu cetakan ditimpa kembali dengan plat besi yang telah dilapisi aluminium foil yang telah dilumuri wax.

Cetakan dimasukkan kembali ke dalam hot press yang telah dinyalakan dengan suhu 150oC. Ditunggu selama 1 jam. Setelah itu, dimatikan hot press. Ditunggu hingga dingin. Kemudian papan komposit yang telah dihasilkan dapat dilepas dari cetakan.

Papan komposit tersebut dipotong sebesar 8 cm x 2 cm x 0,5 cm untuk uji impak dan 10 cm x 2 cm x 0,5 cm untuk uji tekan, uji densitas dan uji daya serap air. Sampel siap diuji.

3.4. Diagram Alir Penelitian Mulai

Daun Nanas PP + MAPP

Ditimbang massanya dengan perbandingan komposisi yang telah ditentukan

Dimasukkan ke dalam labu leher 2 yang telah dimasukkan xylene dan diatur suhunya sebesar 170 °C

Dipotong lalu dicuci dengan air Dipukul-pukul

Direndam dengan NaOH 5% selama 2 jam

Dijemur hingga kering di Dicuci dengan air

Ditunggu hingga meleleh

3.5 Parameter Percobaan yang Diuji

1. Sifat fisis : daya serap air dan densitas, 2. Sifat mekanik : kuat impak dan kuat tekan.

3.5.1 Pengujian Sifat Fisis

Untuk mengetahui sifat-sifat fisis komposit dilakukan pengujian densitas dan daya serap air seperti berikut:

3.5.1.1 Densitas (ρ)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara.

Sampel ditimbang massanya, lalu diukur rata-rata panjang. Lebar dan tebalnya untuk menentukan volumenya. Kerapatan sampel komposit dihitung dengan rumus:

𝜌 =𝑚

𝑣

Serat Daun Nanas

Papan Komposit

Uji Densitas

Matriks

Dimasukkan ke dalam cetakan dengan penyusunan serat daun nanas menggunakan metode jejar

Dikempa panas dengan suhu 150° C Dikeluarkan dari cetakan

ρ = kerapatan (gr/cm3) m = massa sampel uji (gr) v = volume sampel uji (cm3)

3.4.2. Daya Serap Air

Pengujian daya serap air (water absorbtion) pada masing – masing sampel dapat dilakukan dengan cara menimbang massa kering sampel dan massa basah. Massa kering adalah massa pada saat sampel dalam keadaan kering, dan massa basah diperoleh setelah sampel mengalami perendaman selama 24 jam. Untuk mendapatkan nilai penyerapan air dapat dihitung dengan menggunakan persamaan sebagai berikut:

Daya serap air = 𝑀𝑏− 𝑀𝑘

𝑀𝑘 × 100%

Dengan:

Mb = Massa sampel setelah direndam di dalam air (gr) Mk = Massa kering (gr)

3.5.2 Pengujian Sifat Mekanik 3.5.2.1 Kuat Tekan

Secara matematis, besar kuat tekan suatu bahan dirumuskan dengan:

𝜎 =𝐹𝑚𝑎𝑥

𝐴

Dengan:

𝜎 = kuat tekan (N/m2)

𝐹𝑚𝑎𝑥 = beban tekan maksimum (N) A = luas penampang (m2)

3.5.2.2 Kuat Impak

Uji impak ini bertujuan untuk menguji ketahanan sampel terhadap benturan akibat dijatuhkannya pemberat secara vertikal ke permukaannya. Harga impak yang dihasilkan (Is) merupakan perbandingan antara energi yang diserap (Es) dengan luas penampang (A). Kekuatan impak dapat dihitung dengan persamaan:

𝐼𝑠 = 𝐸𝑠

𝐴

Dengan:

Is = Kuat Impak (J.m-2) Es = Energi Serap (J) A = Luas Permukaan (m2)

BAB 4

HASIL DAN PEMBAHASAN

4.1 Karakteristik Sifat Fisis 4.1.1 Pengujian Densitas

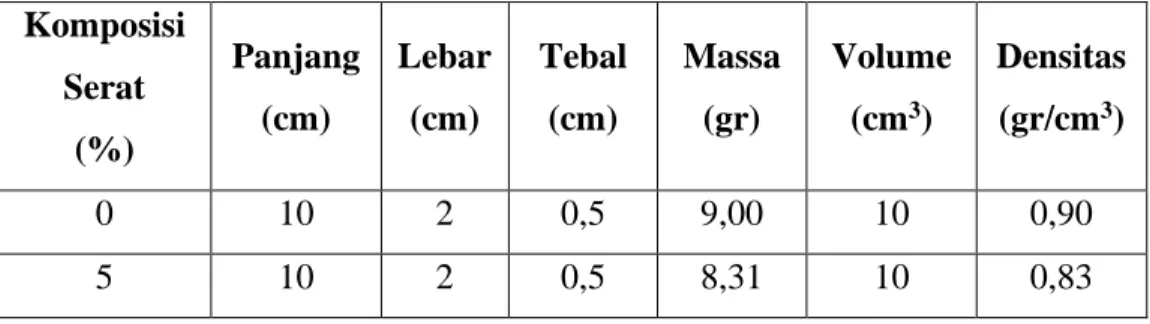

Densitas merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya. Data yang diperoleh dari hasil pengujian densitas komposit serat daun nanas-polipropilen ditampilkan pada tabel 4.1 berikut :

Tabel 4.1 Hasil Pengujian Densitas Komposisi

Serat (%)

Panjang (cm)

Lebar (cm)

Tebal (cm)

Massa (gr)

Volume (cm3)

Densitas (gr/cm3)

0 10 2 0,5 9,00 10 0,90

5 10 2 0,5 8,31 10 0,83

10 10 2 0,5 8,15 10 0,81

15 10 2 0,5 8,00 10 0,80

20 10 2 0,5 7,85 10 0,78

25 10 2 0,5 7,51 10 0,75

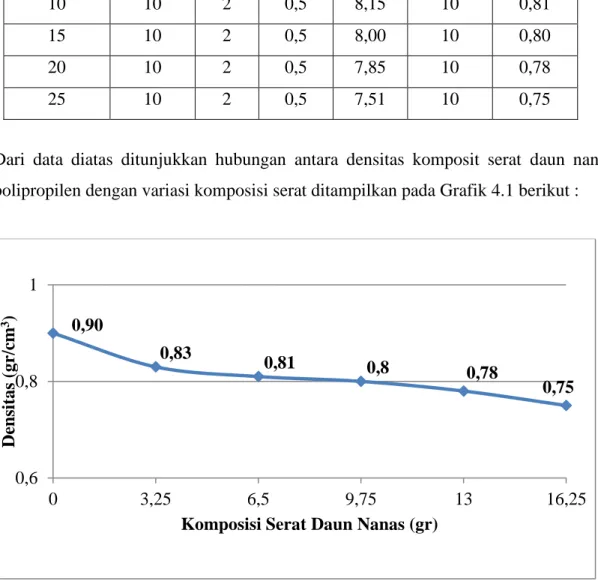

Dari data diatas ditunjukkan hubungan antara densitas komposit serat daun nanas- polipropilen dengan variasi komposisi serat ditampilkan pada Grafik 4.1 berikut :

Gambar 4.1. Grafik Hubungan Densitas dengan Komposisi Serat Daun Nanas

Dari Grafik 4.1 dapat disimpulkan bahwa densitas komposit serat daun nanas- polipropilen tertinggi pada komposisi tanpa serat yaitu 0,90 g/cm3, sedangkan densitas terendah pada komposisi serat 25 % yaitu 0,75 gr/cm3. Pada komposit serat daun nanas-polipropilen terjadi penurunan densitas diakibatkan oleh penambahan serat daun nanas yang digunakan dalam pembuatan papan komposit. Semakin banyak serat yang digunakan maka matriksnya semakin sedikit. Berkurangnya matriks menyebabkan massa komposit semakin rendah. Massa komposit semakin rendah, maka volume komposit akan semakin rendah dan menyebabkan densitas kompositnya menurun.

Mengacu pada standard papan serat yang ditetapkan JIS A 5905 : 2003, papan serat 0,90

0,83 0,81 0,8 0,78

0,75

0,6 0,8 1

0 3,25 6,5 9,75 13 16,25

Densitas (gr/cm3)

Komposisi Serat Daun Nanas (gr)

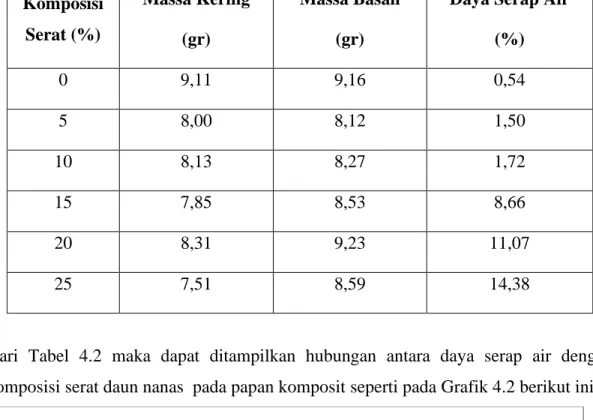

4.1.2. Pengujian Daya Serap Air

Pengujian daya serap air dilakukan untuk menentukan besarnya persentasi air yang diserap oleh sampel uji yang direndam dengan perendaman selama 24 jam. Pengujian daya serap air ini telah dilakukan terhadap semua komposisi sampel uji yang ada.

Berikut data hasil penimbangan massa sampel kering dan massa sampel basah.

Data hasil pengujian daya serap air ditampilkan pada tabel 4.2 berikut.

Tabel 4.2 Hasil Pengujian Daya Serap Air Komposisi

Serat (%)

Massa Kering (gr)

Massa Basah (gr)

Daya Serap Air (%)

0 9,11 9,16 0,54

5 8,00 8,12 1,50

10 8,13 8,27 1,72

15 7,85 8,53 8,66

20 8,31 9,23 11,07

25 7,51 8,59 14,38

Dari Tabel 4.2 maka dapat ditampilkan hubungan antara daya serap air dengan komposisi serat daun nanas pada papan komposit seperti pada Grafik 4.2 berikut ini :

0,54 1,5 1,72

8,66

11,07

14,38

-2 0 2 4 6 8 10 12 14 16

0 3,25 6,5 9,75 13 16,25

Daya Seerap Air (%)

Komposisi Serat Daun Nanas (gr)

Gambar 4.2 Grafik Hubungan Daya Serap Air dengan Komposisi Serat Daun Nanas

Dari Grafik 4.2 nilai daya serap air komposit serat daun nanas-polipropilen tertinggi adalah pada komposisi serat 25 % dengan nilai persentase daya serap air 14,38%, sedangkan kadar air terendah terdapat pada komposisi tanpa serat sebesar 0,54%. Jadi dapat disimpulkan bahwa semakin banyak serat yang digunakan maka semakin tinggi nilai daya serap air yang dimiliki papan komposit.

Japanese Industrial Standard (JIS) A 5905 : 2003. Mensyaratkan nilai kadar air papan serat 5 %-13 %. Dari hasil pengujian, papan komposit dengan variasi komposisi tanpa serat, komposisi serat 5 %, 10%, 15%, 20% memenuhi syarat sebagai papan serat.

Sementara papan komposit dengan komposisi serat 25% tidak memenuhi standard karena memiliki persentase nilai daya serap air di atas 13%.

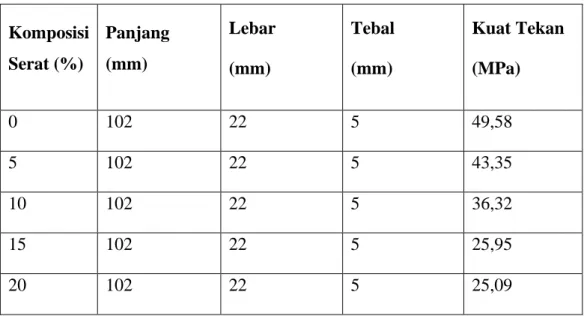

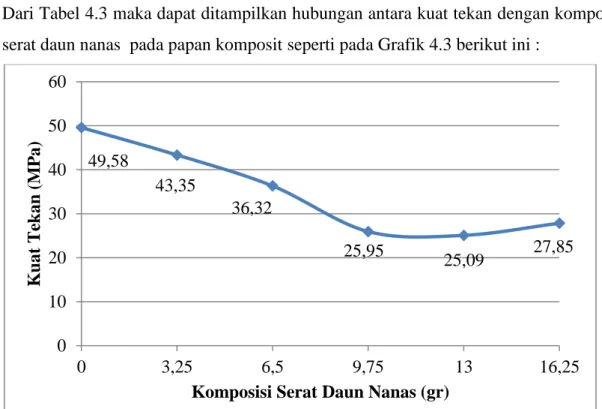

4.2 Karakteristik Sifat Mekanis 4.2.1 Pengujian Kuat Tekan

Pengujian kuat tekan bertujuan untuk mengetahui ketahanan papan komposit terhadap pemberian beban yang diberikan kepada papan komposit. Nilai kuat tekan diperoleh dengan memberikan beban tekan kepada permukaan sampel hingga sampel mengalami retak.

Data hasil pengujian kuat tekan ditampilkan pada tabel 4.3 berikut Komposisi

Serat (%)

Panjang (mm)

Lebar (mm)

Tebal (mm)

Kuat Tekan (MPa)

0 102 22 5 49,58

5 102 22 5 43,35

10 102 22 5 36,32

15 102 22 5 25,95

20 102 22 5 25,09

25 102 22 5 27,85

Dari Tabel 4.3 maka dapat ditampilkan hubungan antara kuat tekan dengan komposisi serat daun nanas pada papan komposit seperti pada Grafik 4.3 berikut ini :

Gambar 4.3 Grafik Hubungan Kuat Tekan dengan Komposisi Serat Daun Nanas

Berdasarkan grafik diatas dapat diketahui bahwa nilai kuat tekan yang diperoleh berkisar 49,58 MPa sampai dengan 27,85 MPa. Nilai kuat tekan tertinggi yaitu komposit dengan komposisi tanpa serat dan yang terendah pada komposisi serat 20%.

Kuat tekan komposit semakin menurun seiring dengan bertambahnya komposisi serat yang digunakan disebabkan adanya void, yang mengakibatkan kerapuhan pada papan komposit. Adanya void (celah kosong) dapat diakibatkan oleh beberapa faktor, salah satunya adalah pengaturan suhu pada saat proses pengempaan papan komposit yang kurang baik. Sehinggga menyebabkan adanya udara yang terjebak dalam papan komposit. Hal ini mengakibatkan papan komposit menjadi rapuh. Namun terjadi kenaikan kuat tekan pada komposisi serat 25% . Dalam hal ini, polipropilen berperan sebagai perekat pada papan komposit. Dengan demikian, semakin berkurangnya polipropilen yang digunakan, maka semakin menurun kekuatan tekan dari papan komposit tersebut.

49,58

43,35

36,32

25,95

25,09 27,85

0 10 20 30 40 50 60

0 3,25 6,5 9,75 13 16,25

Kuat Tekan (MPa)

Komposisi Serat Daun Nanas (gr)

4.2.2 Pengujian Kuat Impak

Pengujian kuat impak ini dilakukan dengan metode Izod. Pengujian kuat impak bertujuan untuk mengetahui ketahanan papan komposit terhadap benturan yang diberikan kepada papan komposit.

Data hasil pengujian kuat impak komposit serat daun nanas-polipropilen ditampilkan pada Tabel 4.4 di bawah ini :

Tabel 4.4 Hasil Pengujian Kuat Impak

Komposisi Serat (%)

Panjang (mm)

Lebar (mm)

Tebal (mm)

Kuat Impak (J/mm2)

Kuat Impak Rata-rata

(J/mm2)

0

80 20 5 32,28

34,18

80 20 5 36,08

5

80 20 5 11,45

13,01

80 20 5 14,57

10

80 20 5 9,46

10,20

80 20 5 10,95

15

80 20 5 10,19

9,74

80 20 5 9,30

20

80 20 5 15,01

16,01

80 20 5 17,02

25

80 20 5 17,29

19,23

80 20 5 21,17

Dari Tabel 4.4 maka dapat ditampilkan hubungan antara kuat impak dengan komposisi serat daun nanas pada papan komposit seperti pada Grafik 4.4 berikut

Gambar 4.4 Grafik Hubungan Kuat Impak dengan Komposisi Serat Daun Nanas

Berdasarkan grafik diatas dapat diketahui bahwa nilai kuat impak yang diperoleh berkisar 34,18 J/mm2 sampai dengan 19,23 J/mm2. Nilai kuat impak tertinggi yaitu komposit dengan komposisi tanpa serat dan yang terendah pada komposisi serat 15%.

Kuat impak komposit semakin menurun seiring dengan bertambahnya komposisi serat yang digunakan disebabkan adanya void, yang mengakibatkan kerapuhan pada papan komposit. Kuat tekan komposit semakin menurun seiring dengan bertambahnya komposisi serat yang digunakan disebabkan adanya void. Void (celah kosong) dapat diakibatkan oleh beberapa faktor, salah satunya adalah pengaturan suhu pada saat proses pengempaan papan komposit yang kurang baik. Sehinggga menyebabkan adanya udara yang terjebak dalam papan komposit. Hal ini mengakibatkan papan komposit menjadi rapuh. Namun terjadi kenaikan kuat impak pada komposisi serat 20% .

34,18

13,01

10,2 9,74

16,01 19,23

0 5 10 15 20 25 30 35 40

0 3,25 6,5 9,75 13 16,25

Kuat Impak (J/mm2)

Komposisi Serat Daun Nanas (gr)

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Serat daun nanas (Ananas comosus (L) Merr) varietas Spanish dapat dijadikan penguat komposit serat alam mengacu pada standar papan serat yang ditetapkan SNI 01-4449-2006 dengan aplikasi sebagai papan dekoratif.

2. Penambahan serat daun nanas mempengaruhi sifat fisis dan mekanik papan komposit. Pada pengujian sifat fisis dan mekanik yang dilakukan niilai densitas yang diperoleh adalah 0,75 g/cm3 sampai 0,9 g/cm3, nilai daya serap air 0,54%

sampai 14,38%, nilai kuat tekan 25,09 MPa sampai 49,58 MPa, dan nilai kuat impak 9,74 J/mm2 sampai 34,18 J/mm2. Adanya void (celah kosong) pada papan komposit yang dihasilkan mempengaruhi kekuatan papan komposit.

Mengacu pada JIS A 5905 : 2003, papan serat yang dihasilkan termasuk dalam kategori papan serat berkerapatan tinggi (HF).

5.2 Saran

1. Untuk penelitian selanjutnya sebaiknya dilakukan kalibrasi alat sebelum digunakan dalam penelitian.

2. Untuk penelitian selanjutnya sebaiknya menggunakan metode yang berbeda dalam proses penyediaan serat yang akan digunakan.

3. Untuk penelitian selanjutnya sebaiknya lebih memperhatikan penyusunan serat agar tersebar merata.

DAFTAR PUSTAKA

Aditya. 2014. Pengaruh Penggunaan Intake Manifold denganBahan Dasar Komposit (Serat Nanas)Terhadap Torsi danDaya padaSepeda Motor Honda Supra X 125 Tahun 2007. [Skripsi]. Surakarta: Universitas Sebelas Maret. Fakultas Keguruandan Ilmu Pendidikan.

Asbani, N. 2011. Prospek Serat Daun Nanas Sebagai Bahan Baku Tekstil.

Malang: BalaiPenelitian Tanaman Tembakau dan Serat.

Astuti, N.J. 2012. Pembuatan dan Karakterisasi Genteng Polimer Menggunakan Aspal dan Polypropilen dengan Variasi Komposisi dan Serat Nanas

Terorientasi. [Tesis]. Medan: USU. Program Pasca Sarjana Fakultas MIPA.

Badan Pusat Statistik (BPS). 1999. Statistik Perdagangan Luar Negeri Indonesia.

Jakarta.

Bierley, A.W., R.J. HeatandM.J. Scott. 1988. Plastic Materials Properties and Aplications Cations. New York: Chapman and Hall Publishing.

Gibson, F.R., 1994, Principle of Composite Material Mechanis, International Edition. New York: McGraw-HillInc.

Hartono ACK. 1998. Daur Ulang Limbah Plastik dalam Pancaroba: Diplomasi Ekonomi dan Pendidikan. Dana Mitra Lingkungan. Jakarta

Hidayat, P. 2007. Teknologi Pemanfaatan Serat Daun Nanas Sebagai Alternatif Bahan Baku Tekstil [Skripsi]. Yogyakarta: UII, Program Sarjana Fakultas Pertanian.

Jones, R.M. 1975. Mechanics of Composite Materials. Washington DC:

Scripta Book Company.

Kirby. 1963. Vegetable Fibres, London: Leonard Hill.

Lawrence H. Van Vlack, 1989, Ilmu dan Teknologi Bahan, Edisi Kelima, Penerbit Erlangga, Jakarta.

Matthews, F.L. and Rawlings, R.D. 1993.Composite Material Engineering and Science. Imperial College of Science, Technology and Medicine, London.

Mujiyono dan Didik H. 2009. Pemanfaatan Serat Daun Nanas Sebagai Penguat Material Komposit. [Skripsi]. Yogyakarta: UNY. Program Sarjana Fakultas Teknik.

Schwartz, M.M. 1984. Composite Materials Handbook. New York:

McGraw-Hill Inc.

Sears, Zemansky. 1982. Fisika untuk Universitas 1. Cetakan keempat. Binacipta.

Bandung.

Standar Nasional Indonesia (SNI) 01-4449-2006. Papan Serat. Badan Standar Nasional (BSN)

Syahfitrie, C. 2001. Analisis Aspek Sosial Ekonomi Pemanfaatan Limbah Plastik [Thesis]. Bogor: Program Pascasarjana Institut Pertanian Bogor.

Syarief, R; Santausa, S dan Isyana, St. 1989. Teknologi Pengemasan Pangan.

Laboratorium Rekayasa Proses Pangan. PAU Pangan dan Gizi. IPB, Bogor

Taurista A.Y., A.O. Riani dan K.H. Putra. 2003. Komposit Laminat Bambu Serat Woven Sebagai Bahan Alternatif Pengganti Fiber Glass pada Kulit Kapal.

Surabaya: Jurusan Teknik Material. Institut Teknologi Sepuluh November.

Winarno, F.G. dan Jennie. 1983. Kerusakan Bahan Pangan dan Cara Pencegahan Pangan. Laboratorium Rekayasa Proses Pangan. PAU Pangan dan Gizi IPB, Bogor.

LAMPIRAN A

PERALATAN DAN BAHAN

Hot Press Compresor Lemari Asam

Neraca Digital Blender

Alat Uji Tekan Alat Uji Impak

Daun Nanas Serat Daun Nanas

Polipropilen MAPP

PP + MAPP Hasil Refluks Xylene

Cetakan Penggaris

Sampel Siap Cetak Sampe Siap Uji

Beaker Glass Sepersrangkat Alat Refluks

Plat Tipis NaOH

Aluminium Foil Wax

LAMPIRAN B

Perhitungan Data Hasil Pengujian

1. Pengujian Densitas Komposisi

Serat (%)

Massa (gr)

Volume (cm3)

Densitas (gr/cm3)

0 9,00 10 0,90

5 8,31 10 0,83

10 8,15 10 0,81

15 8,00 10 0,80

20 7,85 10 0,78

25 7,51 10 0,75

Komposisi Serat 0%

𝝆 = 𝒎

𝑽 = 9,00 𝑔𝑟

10 cm3

= 0,90 gr/cm3 Komposisi Serat 5%

𝝆 = 𝒎

𝑽 = 8,31 𝑔𝑟

10 cm3

= 0,83 gr/cm3 Komposisi Serat 10%

𝝆 = 𝒎

𝑽 = 8,15 𝑔𝑟

10 cm3

= 0,81 gr/cm3 Komposisi Serat 15%

𝝆 = 𝒎

𝑽 = 8 𝑔𝑟

10 cm3

= 0,8 gr/cm3 Komposisi Serat 20%

𝝆 = 𝒎

𝑽 = 7,85 𝑔𝑟

10 cm3

= 0,78 gr/cm3