BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Toba Surimi Industries didirikan pada tanggal 23 Desember 1998 oleh Bapak Bintarna Tardy merupakan suatu perusahaan yang bergerak di bidang pengolahan dan pengalengan daging rajungan. Perusahaan ini merupakan perusahaan swasta nasional Perusahaan dengan akte pendirian nomor 59 dibuat di hadapan notaris Herman Saptaputra, SH. Anggaran dasar perseroan ini telah mendapat pengesahan dari Menteri Kehakiman tanggal 5 Juni 1999, nomor C2-5953.HT.01.01.Th’99 dan diumumkan dalam Tambahan Berita Negara tanggal 11 Juli 2000, nomor 55 dan Berita Negara RI nomor 3595/2000.

Perusahaan berlokasi di Jalan Pulau Pinang 2, Kawasan Industri Medan II (KIM II). Pabrik pasteurisasi daging rajungan ini dibangun di atas tanah seluas 12.056 m2

PT. Toba Surimi Industries mulai beroperasi komersial pada tanggal 1 Maret 2000 dengan mengoperasikan 1 (satu) unit pabrik pengolahan dan pengalengan daging rajungan berkapasitas 2 ton bahan baku per hari. Setelah

dengan bukti kepemilikan berupa sertifikat hak guna bangunan (HGB) nomor 257 tanggal 8 Nopember 1998 dan surat ukur nomor 71/Saentis/1998 tanggal 14 Oktober 1998. Kedua surat tersebut diterbitkan oleh kantor pertanahan Kabupaten Deli Serdang atas nama PT. Toba Surimi Industries dengan masa berlaku sampai dengan tanggal 24 September 2028.

melakukan uji coba selama dua bulan, perusahaan sudah dapat melakukan ekspor perdana dengan sukses pada bulan Mei 2000. Untuk memenuhi permintaan pasar yang terus meningkat, PT. Toba Surimi Industries melakukan peningkatan kapasitas pabrik. Saat ini pabrik berkapasitas 5 ton bahan baku daging rajungan perhari.

Pada awal pendiriannya, PT. Toba Surimi Industries mempunyai jumlah tenaga kerja sebanyak 325 orang. Seiring dengan perkembangan usaha, perusahaan telah menambah jumlah tenaga kerjanya menjadi 584 orang untuk memenuhi permintaan yang semakin meningkat. PT. Toba Surimi Industries juga berusaha meningkatkan dan menjaga mutu produk dengan menjalankan program manejemen mutu terpadu.

2.2. Ruang Lingkup Bidang Usaha

PT. Toba Surimi Industries merupakan perusahaan yang bergerak di bidang pengolahan dan pengalengan daging rajungan dengan teknik pasteurisasi. Seluruh produk yang dihasilkan ditujukan untuk pasar luar negeri, seperti Amerika Serikat, Uni Eropa, Jepang, Hongkong, dan Singapura.

Produk daging rajungan pasteurisasi yang dihasilkan dapat diklasifikasikan menjadi lima kelompok sesuai dengan jenis dan ukuran daging, antara lain:

a. Daging rajungan “Jumbo Lump” b. Daging rajungan “All Lump” c. Daging rajungan “Backfin”

d. Daging rajungan “Claw” e. Daging rajungan “Special”

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

Organisasi didefinisikan sebagai suatu wadah bagi sekelompok orang untuk bekerja sama dengan menggunakan dana, alat, dan teknologi. Mereka bersedia terikat dengan peraturan dan lingkungan tertentu sehingga mengarah pada pencapaian tujuan yang diinginkan.

Struktur organisasi merupakan susunan yang terdiri dari fungsi-fungsi dan hubungan-hubungan yang menyatakan keseluruhan kegiatan untuk mencapai suatu sasaran. Secara fisik struktur organisasi dapat dinyatakan dalam bentuk gambaran (bagan) yang memperlihatkan hubungan unit-unit organisasi dan garis-garis wewenang yang ada. Penggambaran organisasi dalam suatu bagan merupakan hasil keputusan yang telah dicapai tentang struktur organisasi yang bersangkutan.

Struktur organisasi menunjukkan satuan-satuan organisasi dan garis wewenang, sehingga batasan-batasan tugas dan tanggung jawab dari setiap personil dalam organisasi dapat dilihat dengan jelas. Dengan demikian, masing-masing personil mengetahui dari mana ia mendapat perintah dan kepada siapa ia harus mempertanggungjawabkan hasil pekerjaannya.

Struktur organisasi PT. Toba Surimi Industries menggunakan bentuk campuran lini dan fungsional. Hubungan lini menunjukkan garis perintah dan

tanggung jawab yang ditunjukkan garis vertikal. Hubungan ini dijumpai misalnya pada Direktur dengan Manajer Akunting, Manajer Keuangan, Manajer Pembelian, Manajer Pemasaran, Manajer Produksi, Manajer Q.A. (Quality Assurance), dan Manajer Personalia.

Hubungan fungsional menunjukkan pengelompokan fungsi-fungsi tertentu yang sejenis dan adanya kerja sama antar bagian, hubungan ini dijumpai pada kelompok Manajer Keuangan, Manajer Pembelian, Manajer Pemasaran, Manajer Produksi, dan Manajer Q.A. Struktur organisasi PT. Toba Surimi Industries dapat dilihat pada Gambar 2.1. Uraian tugas dan tanggung jawab dari masing-masing jabatan dalam perusahaan dapat dilihat pada Lampiran 1.

Direktur Manajer Personalia Manajer Pemasaran Manajer Produksi Manajer Pembelian Manajer

Keuangan Manajer Q.A

Manajer Akunting Ka. Laboratorium Ka. Q.C. = hubungan lini = hubungan fungsional Supervisor Produksi Ka. Store Keeper Ka. Prod. Administrasi

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan 2.3.2.1. Tenaga Kerja Perusahaan

Jumlah tenaga kerja pada PT. Toba Surimi Industries sebanyak 525 orang, yang terdiri dari staf dan karyawan. Yang dapat digolongkan staf adalah pekerja pada tingkat manager, kepala bagian, supervisor dan pekerja yang tidak bekerja pada bagian produksi, seperti bagian administrasi, personalia, Q.C., dan laboratorium. Yang digolongkan sebagai karyawan adalah pekerja pada bagian produksi juga termasuk satpam. Perinciannya dapat dilihat pada Tabel 2.1..

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

Jabatan Pria Wanita

Jumlah (orang) Direktur 1 1 Manajer Personalia 1 1 Manajer Pemasaran 1 1 Manajer Produksi 1 1 Manajer Pembelian 1 1 Manajer Keuangan 1 1 Manajer Q.A. 1 1 Manajer Akunting 1 1 Ka. Q.C. 1 1 Ka. Laboratorium 1 1

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja (Lanjutan)

Jabatan Pria Wanita

Jumlah (orang)

Supervisor Produksi 1 1

Ka. Store Keeper 1 1

Staf Personalia 2 3 5 Staf Pemasaran 3 2 5 Staf Pembelian 2 1 3 Staf Keuangan 2 2 4 Staf Q.C. 4 4 8 Staf Akunting 1 2 3 Staf Laboratorium 4 3 7 Satpam 4 4 Supir 5 5 Petugas Kebersihan 6 6 Karyawan Produksi 35 486 521 Total 71 513 584

Sumber: PT. Toba Surimi Industries (2008)

2.3.2.2. Jam Kerja Perusahaan

Jam kerja di perusahaan ini adalah 1 (satu) shift dengan jam kerja efektif 40 jam per minggu. Sistem penjadwalan kerja untuk para staf adalah sebagai berikut:

Senin – Kamis : pukul 08.00 WIB – 12.00 WIB = waktu kerja pukul 12.00 WIB – 13.00 WIB = waktu istirahat pukul 13.00 WIB – 16.00 WIB = waktu kerja Jum’at : pukul 08.00 WIB – 12.00 WIB = waktu kerja

pukul 12.00 WIB – 14.00 WIB = waktu istirahat pukul 14.00 WIB - 16.00 WIB = waktu kerja Sabtu : pukul 08.00 WIB – 12.00 WIB = waktu kerja

pukul 12.00 WIB – 13.00 WIB = waktu istirahat pukul 13.00 WIB – 15.00 WIB = waktu kerja

Jam kerja bagi karyawan produksi adalah 8 jam sehari dengan waktu istirahat 1 jam. Jam masuk untuk karyawan produksi bagian penerimaan bahan baku adalah pukul 07.00 WIB dan dapat berubah sesuai permintaan. Jam kerja di luar waktu yang ditentukan di atas, dihitung sebagai jam kerja lembur yang bertujuan untuk memenuhi peningkatan permintaan. Perhitungan besarnya upah lembur disesuaikan dengan ketentuan dan peraturan yang ditetapkan pemerintah.

2.3.3. Sistem Pengupahan dan Fasilitas Lainnya

PT. Toba Surimi Industries menerapkan sistem pencatatan waktu hadir dengan clock-card. Sistem pengupahan perusahaan berpedoman pada clock-card tersebut, apabila clock-card tersebut rusak maka pencatatan dilakukan secara manual yang dicatat oleh bagian satpam.

Hasil kerja yang optimal dari setiap karyawan dapat dicapai dengan memanfaatkan sumber daya manusia yang didukung oleh fasilitas kesehatan,

keselamatan kerja, dan kesejahteraan karyawan. Lingkungan kerja yang baik dan adanya jaminan kesehatan dan kesejahteraan bagi karyawan dapat memberikan suatu dorongan dan gairah kerja bagi setiap karyawan.

Sistem pengupahan atau kompensasi karyawan di PT. Toba Surimi Industries dapat dibedakan atas:

- Gaji bulanan diberikan kepada direktur, manajer, kepala bagian, dan staf yang besarnya tetap setiap bulan sesuai dengan bidangnya masing-masing.

- Upah diberikan kepada karyawan produksi per dua minggu. - Upah diberikan kepada karyawan produksi borongan per minggu.

Selain gaji atau upah pokok, perusahaan juga memberikan upah lembur kepada karyawan yang bekerja di atas waktu kerja normal.

Cara perhitungan upah lembur adalah sebagai berikut: 1. Untuk hari biasa.

a. Perhitungan upah lembur untuk satu jam pertama adalah 1½ (satu setengah) x upah per jam.

b. Perhitungan upah lembur untuk dua jam berikutnya adalah 2 (dua) x upah per jam.

c. Upah per jam adalah 1/160

2. Untuk hari besar atau hari libur

x upah per bulan.

Perhitungan upah lembur untuk karyawan yang bekerja pada hari besar atau libur (Minggu) adalah 2 (dua) x upah per hari kerja biasa.

Selain gaji/upah pokok dan upah lembur di atas, perusahaan juga memberikan beberapa fasilitas kepada karyawannya, antara lain:

1. Tunjangan Hari Raya (THR)

Besarnya THR ini adalah tambahan satu bulan gaji untuk karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan Kesehatan

Tunjangan kesehatan diberikan kepada karyawan yang mempunyai masa kerja lebih dari dua tahun. Fasilitas ini diberikan jika ada surat keterangan dokter. 3. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

JAMSOSTEK merupakan suatu bentuk asuransi kecelakaan kerja yang dibuat oleh pemerintah untuk melindungi tenaga kerja. Perusahaan memberikan fasilitas ini kepada karyawannya meski angka kecelakaan kerja sangat kecil. 4. Cuti tahunan.

Perusahaan memberikan cuti sebanyak 12 (dua belas) hari kerja per tahun kepada para karyawannya. Permohonan cuti tenaga kerja diatur dengan peraturan perusahaan, yang hanya mengijinkan 10 orang dari tenaga kerja cuti pada saat bersamaan. Pengaturan ini dimaksudkan agar kegiatan perusahaan dapat terus berjalan.

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan 2.4.1.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan untuk menghasilkan sebuah produk dalam proses produksi dan memiliki persentase yang relatif besar dalam produk dibandingkan dengan bahan-bahan lainnya.

Bahan baku yang digunakan oleh PT. Toba Surimi Industries adalah rajungan kukus segar (fresh cooked crab). Pemesanan daging kepiting (crab meat) terkadang dilakukan untuk memenuhi permintaan yang tinggi. Bahan baku diperoleh dari miniplant di daerah Tanjung Balai, Sialang Buah, Belawan, Pagurawan, Pantai Cermin, Tanjung Pura, Pangkalan Berandan, Pangkalan Susu, Langsa, dan Bangka.

2.4.1.2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam proses pembuatan produk yang mana komponennya tidak jelas dibedakan atau tidak tampak pada produk akhir. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Bahan penolong yang digunakan oleh PT. Toba Surimi Industries terdiri dari:

1. Es

Es digunakan untuk mempertahankan suhu bahan baku berupa rajungan kukus agar tetap di bawah 5°C sehingga kesegarannya terjaga. Selain itu, es juga digunakan pada proses pencongkelan (picking), penyortiran (sorting), dan pendinginan (cooling) untuk menghambat pertumbuhan bakteri patogen dalam daging rajungan selama proses tersebut berlangsung.

2. Klorin

Klorin berfungsi sebagai desinfektan yang bertujuan untuk mematikan bakteri patogen selama proses pendinginan (cooling) berlangsung. Selain itu, klorin

juga digunakan untuk mensterilkan tangan dan kaki pekerja sebelum memasuki lantai produksi, serta mencuci peralatan kerja.

3. Air

Air digunakan dalam proses pasteurisasi dan pendinginan (cooling).

2.4.1.3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam produk untuk meningkatkan citra produk yang dihasilkan. Bahan tambahan yang digunakan oleh PT. Toba Surimi Industries antara lain:

1. Kaleng

Kaleng digunakan sebagai kemasan untuk daging rajungan yang telah diproses. Perusahaan mengimpor kaleng yang sudah dicetak (printed can) dari Thailand dengan standar mutu yang telah ditentukan oleh negara pengimpor. 2. Sodium Acid Pyroposphate

Sodium Acid Pyroposphate merupakan serbuk putih yang ditambahkan pada daging rajungan untuk menjaga struktur dan warna daging.

3. Karton

Karton digunakan untuk mengemas produk daging rajungan kalengan sebelum diekspor ke luar negeri. Satu karton dapat memuat 12 kaleng daging rajungan. Karton ini diperoleh dari pemasok lokal.

4. Tape isolasi

Tape isolasi digunakan untuk menutup dan merapatkan karton yang telah diisi produk daging rajungan kalengan. Tape isolasi diperoleh dari pemasok lokal.

2.4.2. Standar Mutu Bahan/Produk

PT. Toba Surimi Industries telah menetapkan standar mutu terhadap bahan yang digunakan dan produk yang dihasilkan untuk dapat memberikan produk yang bermutu tinggi kepada konsumen. Penjelasan mengenai standar mutu bahan dapat dilihat sebagai berikut:

1. Rajungan kukus segar (fresh cooked crab)

Standar mutu untuk rajungan kukus segar antara lain: a. Warna oranye cerah dan memiliki aroma khas segar b. Tekstur bagus dan utuh

c. Suhu penyimpanan 5°C atau lebih rendah d. Berat minimum per ekor 30 gram

Warna, aroma, dan tekstur rajungan kukus segar yang masuk akan diperiksa secara visual oleh petugas quality control (Q.C.). Suhu diukur dengan termometer. Penimbangan berat dilakukan dengan timbangan Nagata. Berdasarkan beratnya, rajungan kukus segar dapat dikategorikan menjadi lima ukuran, antara lain:

a. A Super (apabila berat per ekor 150 gram ke atas) b. A (apabila berat per ekor antara 100 – 150 gram) c. B (apabila berat per ekor antara 80 – 100 gram) d. C (apabila berat per ekor antara 60 – 80 gram) e. D (apabila berat per ekor antara 30 – 60 gram)

2. Kaleng

Kaleng yang digunakan merupakan kaleng yang sudah dicetak (printed can). Standar mutu untuk kaleng antara lain:

a. Memiliki kondisi fisik yang bagus yaitu tidak penyok dan tidak berkarat b. Cetakan jelas

c. Ukuran 401 x 301 ½

d. Seam thickness 1,18 – 1,34 mm e. Seam length 2,87 – 3,12 mm f. Countersink depth 3,17 – 3,43 mm g. Cover hook length 1,93 – 2,18 mm h. Body hook length 2,03 – 2,29 mm

Pada saat penerimaan setiap pallet, petugas Q.C. memeriksa kondisi fisik dan cetakan yang terdapat pada kaleng. Pemeriksaan dilakukan secara visual.

Keterangan:

- Bagian 1 = Jumbo lump - Bagian 2 = All lump - Bagian 3 = Claw - Bagian 4 = Special - Bagian 1 & 2 yang tidak

terkopek utuh disebut Backfin

Gambar 2.2. Klasifikasi Daging Rajungan

Abdomen Kaki Jalan

Produk yang dihasilkan oleh PT. Toba Surimi Industries adalah daging rajungan pasteurisasi (pasteurized crab meat) yang terdiri dari lima jenis yaitu jumbo lump, all lump, backfin, claw, dan special. Klasifikasi daging rajungan ini dapat dilihat pada Gambar 2.2. Penjelasannya dapat dilihat pada Gambar 2.3., Gambar 2.4., Gambar 2.5., Gambar 2.6., dan Gambar 2.7..

1. Jumbo lump, merupakan daging dari dua ruas dada terakhir, dekat abdomen.

Gambar 2.3. Produk Jumbo Lump

2. All lump, merupakan daging dari ruas-ruas dada di depannya.

3. Backfin, merupakan bagian dari jumbo lump dan all lump yang tidak terkopek secara utuh.

Gambar 2.5. Produk Backfin

4. Claw, merupakan daging dari dua kaki capit.

5. Special, merupakan daging dari kaki jalan dan kaki renang.

Gambar 2.7. Produk Special

Standar mutu untuk kelima jenis daging rajungan yang dikalengkan dapat dibagi atas dua bagian antara lain:

1. Standar fisik, meliputi:

a. Kondisi kaleng yang bebas penyok, bebas karat, dan cetakannya jelas b. Berat kotor 543 – 546 gram

c. Berat bersih 454 – 455 gram 2. Standar mikrobiologi, meliput i:

a. Nilai Total Plate Count (TPC) berada di bawah 1 x 104

Angka Lempeng Total (Total Plate Count/TPC) menunjukkan jumlah mikroorganisme dalam suatu produk. Batas standar mutu yang ditetapkan oleh Departemen Kelautan dan Perikanan Republik Indonesia untuk produk hasil laut yang siap santap adalah memiliki nilai TPC dibawah 1 x 10

per gram

4

b. Tidak mengandung bakteri Eschericia coli

Coliform termasuk bakteri tidak berspora, berbentuk batang dan menghasilkan asam dan gas pada suhu 35°C. Coliform sering digunakan sebagai mikroorganisme indikator dalam pengawasan sanitasi.

c. Tidak mengandung bakteri Salmonella

Salmonella merupakan mikroorganisme yang sangat berbahaya pada makanan karena bakteri ini merupakan sumber penyakit bagi manusia. Suhu optimal bagi pertumbuhannya adalah 18 – 22 °C dan dapat dimatikan dengan proses pemasakan biasa ataupun pasteurisasi.

d. Tidak mengandung bakteri Vibrio

Vibrio marupakan bakteri berbentuk batang atau batang melengkung dan bersifat anaerob (dapat tumbuh pada lingkungan yang kadar oksigennya rendah) serta tumbuh baik pada suhu 42°C. Organisme ini dapat dimatikan dengan pemasakan maupun perlakuan panas lainnya.

2.4.3. Uraian Proses Produksi

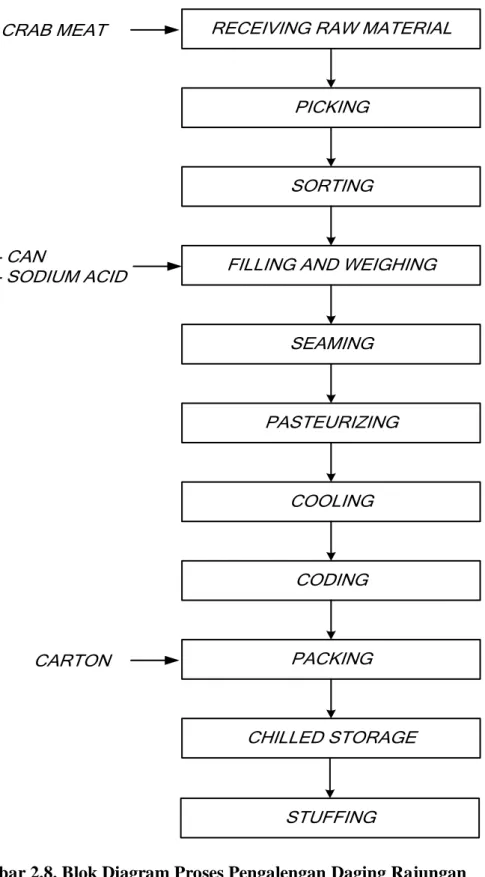

Proses pengalengan daging rajungan di PT. Toba Surimi Industries terdiri dari beberapa tahapan proses, antara lain:

1. Penerimaan bahan baku (receiving raw material) 2. Pencongkelan (picking)

3. Penyortiran (sorting)

4. Pengisian dan penimbangan (filling and weighing) 5. Penutupan kaleng (seaming)

6. Pasteurisasi (pasteurizing) 7. Pendinginan (cooling) 8. Pemberian kode (coding) 9. Pengepakan (packing)

10. Penyimpanan produk dalam suhu dingin (chilled storage) 11. Pemasukan produk ke dalam kontainer (stuffing)

Tahapan proses ini berlaku untuk kelima jenis daging rajungan yang dikalengkan yaitu jumbo lump, all lump, backfin, claw, dan special. Penjelasan mengenai kesepuluh tahapan proses pengalengan daging rajungan tersebut dapat dilihat sebagai berikut:

1. Penerimaan bahan baku (receiving raw material)

Rajungan kukus segar dari miniplant yang telah dimasukkan dalam fiber box berisi es diangkut dengan truk ke pabrik. Rajungan kukus ini kemudian diperiksa oleh petugas Q.C. untuk memastikan apakah sudah sesuai dengan standar mutu yang telah ditetapkan perusahaan. Rajungan kukus yang tidak sesuai dengan spesifikasi perusahaan dibawa ke tempat penampungan untuk dikembalikan pada supplier. Rajungan kemudian dipisah sesuai ukurannya kemudian dibuang cangkang dan insang.

2. Pencongkelan (picking)

Rajungan kukus yang telah memenuhi standar akan dibawa ke bagian pencongkelan untuk diambil dagingnya. Pencongkelan dilakukan secara manual dengan menggunakan pisau khusus. Daging langsung dipisahkan menjadi 4 bagian yaitu jumbo lump, all lump, claw, dan special. Suhu dingin

dipertahankan dengan meletakkan daging yang telah dicongkel di atas basket yang di bawahnya terdapat es. Es tidak kontak langsung dengan bahan.

3. Penyortiran (sorting)

Proses penyortiran ini bertujuan untuk membuang sisa-sisa kulit yang menempel dan memisahkan daging rajungan yang tidak terkopek secara utuh ke bagian backfin. Pembuangan sisa-sisa kulit dilakukan secara manual. Penyortiran daging rajungan dilakukan secepat mungkin dengan waktu sortir diusahakan tidak lebih dari satu jam dan dengan sanitasi yang baik sehingga perkembangan bakteri dapat ditekan. Suhu dingin dipertahankan dengan meletakkan daging rajungan yang telah disortir di atas basket yang di bawahnya terdapat es.

4. Pengisian dan penimbangan (filling and weighing)

Daging rajungan yang telah disortir menurut jenisnya kemudian dilanjutkan ke bagian pengisian dan penimbangan. Dilakukan penambahan food additive berupa sodium acid pyroposphate sebesar 0,1 – 0,25 %. Kaleng yang telah diisi dengan daging rajungan akan ditimbang seberat 543 – 546 gram (berat kotor) dengan timbangan digital. Dalam hal ini, ukuran kaleng yang sama digunakan untuk kelima jenis daging rajungan. Perbedaannya terletak pada label kaleng yang disesuaikan dengan jenis daging dan negara pengimpor. 5. Penutupan kaleng (seaming)

Setelah proses pengisian dan penimbangan selesai, kaleng tersebut akan dilanjutkan ke proses penutupan kaleng. Selama bergerak menuju bagian penutupan kaleng, kaleng yang berisi daging rajungan akan dipanaskan

dengan uap bersuhu 100°C selama 10 detik. Uap panas akan ditiupkan pada bagian atas kaleng sehingga menghilangkan udara di dalam kaleng. Hal ini bertujuan untuk menciptakan keadaan vakum dalam kaleng setelah kaleng ditutup. Penutupan kaleng dilakukan dengan menggunakan mesin seamer. Pemeriksaan secara visual terhadap hasil seaming dilakukan setiap 15 menit sekali.

6. Pasteurisasi (pasteurizing)

Kaleng yang telah ditutup akan dilanjutkan ke proses pasteurisasi. Proses ini bertujuan untuk membunuh bakteri patogen yang masih terdapat dalam produk. Proses pasteurisasi menggunakan empat tangki cooking pemanas dengan masing-masing tangki dapat menampung sembilan fish basket dan masing-masing fish basket dapat memuat 45 kaleng. Dengan demikian, jumlah kaleng yang dapat dimasukkan ke dalam satu tangki cooking pemanas adalah 405 kaleng. Pasteurisasi dilakukan pada suhu 88°C selama 125 menit per tangki.

7. Pendinginan (cooling)

Setelah proses pasteurisasi selesai, fish basket yang terdapat dalam tangki cooking pemanas akan diangkat dan dimasukkan ke dalam tangki cooking pendingin sehingga mengalami proses pendinginan. Di dalam tangki cooking pendingin terdapat air yang telah ditambahkan klorin sebanyak 2 – 4 ppm dan es. Pendinginan berlangsung selama dua jam dan suhu dipertahankan dibawah 2°C. Setelah pendinginan selesai, produk segera dikeluarkan dan dipindahkan ke dalam ruang pengepakan.

8. Pemberian kode (coding)

Pemberian kode dilakukan di dalam ruang pengepakan (packing) dengan menggunakan mesin inject printer. Kode yang dicetak pada kaleng terdiri atas dua baris. Baris pertama adalah tanggal produksi dan baris kedua adalah tanggal kadaluwarsa produk.

9. Pengepakan (packing)

Di dalam ruang pengepakan, pemasukan produk ke dalam karton dilakukan dengan hati-hati dan teliti untuk mencegah munculnya kesalahan dalam memasukkan produk. Kesalahan ini bisa terjadi karena jenis daging rajungan yang sama mempunyai label yang berbeda-beda tergantung pada negara pengimpornya. Setelah produk dimasukkan ke dalam karton, karton tersebut akan dibawa ke ruang dingin pertama (ante room) yang bersuhu 1 – 3°C. Kemudian petugas Q.C. datang untuk mengambil sampel dan memeriksa kandungan bakteri dalam produk di laboratorium. Apabila sudah memenuhi standar mutu yang telah ditetapkan perusahaan, karton tersebut akan ditutup dengan tape isolasi. Dilakukan pemeriksaan label sebelum karton ditutup. 10. Penyimpanan produk dalam suhu dingin (chilled storage)

Produk yang sudah dikemas dalam karton dan sesuai dengan standar mutu akan dibawa ke ruang dingin kedua (cold room) untuk disimpan. Suhu penyimpanan adalah 1 – 3°C. Penyimpanan produk dalam suhu dingin dimaksudkan untuk menghambat pertumbuhan bakteri patogen sehingga daya tahan produk bertambah. Sistem penyimpanan yang digunakan adalah sistem

FIFO (First In First Out) sebab produk daging rajungan hanya memiliki daya tahan satu tahun.

11. Pemasukan produk kedalam kontainer (stuffing)

Dilakukan pemeriksaan kondisi kontainer. Kontainer dicuci dan kemudian diset suhunya pada 0,5 – 1°C . Stuffing dilakukan secara hati-hati dan secepat mungkin.

Blok diagram proses pengalengan daging rajungan yang telah dijelaskan di atas dapat dilihat pada Gambar 2.8..

FILLING AND WEIGHING SORTING

PICKING

RECEIVING RAW MATERIAL

CHILLED STORAGE PACKING CODING COOLING PASTEURIZING SEAMING STUFFING CRAB MEAT - CAN - SODIUM ACID CARTON

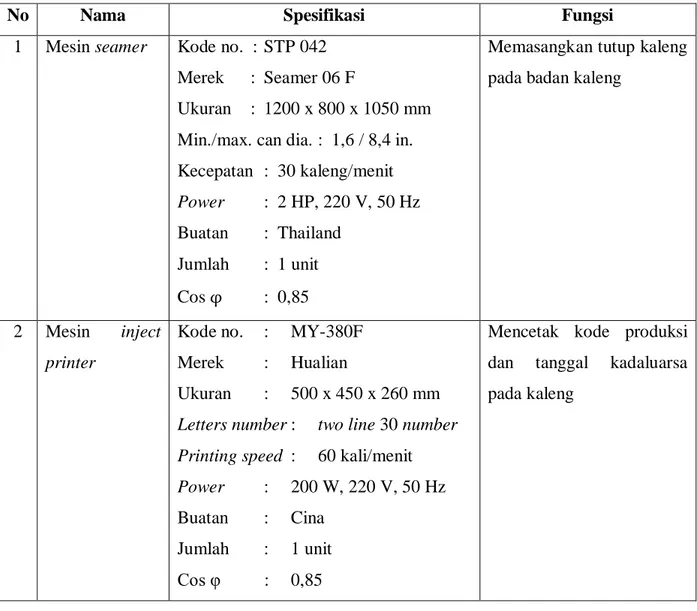

2.4.4. Mesin dan Peralatan 2.4.4.1. Mesin Produksi

Mesin produksi yang digunakan oleh PT. Toba Surimi Industries untuk mendukung kegiatan produksinya dapat dilihat pada Tabel 2.2.

Tabel 2.2. Mesin Produksi

No Nama Spesifikasi Fungsi

1 Mesin seamer Kode no. : STP 042 Merek : Seamer 06 F Ukuran :

Min./max. can dia. : 1,6 / 8,4 in. 1200 x 800 x 1050 mm Kecepatan : 30 kaleng/menit Power : 2 HP, 220 V, 50 Hz Buatan : Thailand Jumlah : 1 unit Cos φ : 0,85

Memasangkan tutup kaleng pada badan kaleng

2 Mesin inject printer

Kode no. : MY-380F Merek : Hualian

Ukuran : 500 x 450 x 260 mm Letters number : two line 30 number Printing speed : 60 kali/menit Power : 200 W, 220 V, 50 Hz Buatan : Cina

Jumlah : 1 unit Cos φ : 0,85

Mencetak kode produksi dan tanggal kadaluarsa pada kaleng

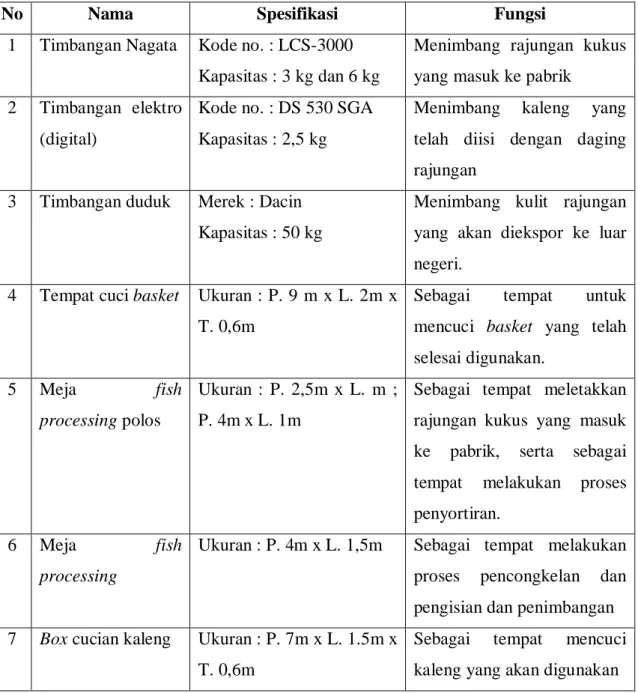

2.4.4.2. Peralatan (Equipment)

Peralatan yang digunakan oleh PT. Toba Surimi Industries untuk mendukung kegiatan produksinya dapat dilihat pada Tabel 2.3.

Tabel 2.3. Peralatan Produksi

No Nama Spesifikasi Fungsi

1 Timbangan Nagata Kode no. : LCS-3000 Kapasitas : 3 kg dan 6 kg

Menimbang rajungan kukus yang masuk ke pabrik

2 Timbangan elektro (digital)

Kode no. : DS 530 SGA Kapasitas : 2,5 kg

Menimbang kaleng yang telah diisi dengan daging rajungan

3 Timbangan duduk Merek : Dacin Kapasitas : 50 kg

Menimbang kulit rajungan yang akan diekspor ke luar negeri.

4 Tempat cuci basket Ukuran : P. 9 m x L. 2m x T. 0,6m

Sebagai tempat untuk mencuci basket yang telah selesai digunakan.

5 Meja fish

processing polos

Ukuran : P. 2,5m x L. m ; P. 4m x L. 1m

Sebagai tempat meletakkan rajungan kukus yang masuk ke pabrik, serta sebagai tempat melakukan proses penyortiran.

6 Meja fish

processing

Ukuran : P. 4m x L. 1,5m Sebagai tempat melakukan proses pencongkelan dan pengisian dan penimbangan 7 Box cucian kaleng Ukuran : P. 7m x L. 1.5m x

T. 0,6m

Sebagai tempat mencuci kaleng yang akan digunakan

Tabel 2.3. Peralatan Produksi (Lanjutan)

No Nama Spesifikasi Fungsi

8 Fish basket Ukuran : L. 0,4m x P. 0,5m x T. 0,4m

Menampung kaleng berisi daging rajungan yang akan dimasukkan ke dalam tangki cooking pemanas dan tangki cooking pendingin 9 Tangki cooking pemanas Jumlah : 4 unit Ukuran : P. 2m x L. 1m x T. 1,5m

Sebagai tempat melakukan proses pasteurisasi. 10 Tangki cooking pendingin Jumlah : 4 unit Ukuran : P. 2m x L. 1m x T. 1,5m

Sebagai tempat melakukan proses pendinginan

11 Temperature Recorder Controller

Kode no. RPO Series 33 Mengukur dan mencatat suhu di dalam tangki cooking pemanas dan tangki cooking pendingin

12 Termometer

Mercury in Glass (MIG)

Merek : IMGlass Mengukur suhu di dalam tangki cooking pemanas dan tangki cooking pendingin

Utilitas merupakan sarana penunjang bagi unit-unit lain dalam suatu pabrik. Utilitas yang dimiliki oleh PT. Toba Surimi Industries untuk mendukung kegiatan operasional antara lain:

1. Listrik

Perusahaan menggunakan tenaga listrik dari PT. Perusahaan Listrik Negara (PLN) dengan daya 197 KVA untuk menjalankan mesin-mesin dan

peralatan produksi. Selain itu, perusahaan juga menggunakan dua generator yang berdaya 250 KVA sebagai cadangan jika terjadi pemadaman listrik dari PLN. 2. Air bersih

Perusahaan mendapat suplai air bersih dari Perusahaan Daerah Air Minum (PDAM). Air digunakan pada proses pasteurisasi dan proses pendinginan. Selain itu, air juga digunakan untuk sanitasi lantai dan membersihkan alat-alat yang digunakan pada proses produksi.

3. Boiler

Perusahaan mengoperasikan boiler untuk memenuhi kebutuhan uap selama proses produksi. Uap digunakan untuk memanaskan kaleng berisi daging rajungan sebelum ditutup dengan mesin seamer dan memanaskan air dalam tangki cooking pemanas pada proses pasteurisasi.

4. Gudang

Perusahaan memiliki tiga gudang untuk menunjang kegiatan produksinya, antara lain:

a. Gudang bahan, berfungsi untuk menyimpan bahan-bahan lain yang digunakan dalam proses pengolahan dan pengalengan daging rajungan seperti fiber box, kaleng kosong, karton, tape isolasi, dan klorin.

b. Ante room, berfungsi sebagai tempat menyimpan produk untuk sementara waktu sebelum dikemas.

c. Cold room, berfungsi sebagai tempat menyimpan produk sampai waktu pengiriman tiba.