PERANCANGAN PABRIK NAGET AYAM

PERANCANGAN PABRIK NAGET AYAM

PT SURYA FOOD INDONESIA

PT SURYA FOOD INDONESIA

Disusun oleh :

Disusun oleh :

Barani Lerida

Barani Lerida

Eka Putri Rahayu

Eka Putri Rahayu

Ester Angelina

Ester Angelina

Michael A. Ray Rallang

Michael A. Ray Rallang

Stefanny

Stefanny

Stella Aprilia

Stella Aprilia

PT Surya Food Indonesia PT Surya Food Indonesia

Kecamatan Gebang, Kabupaten Cirebon Jawa Barat - Indonesia Kecamatan Gebang, Kabupaten Cirebon Jawa Barat - Indonesia

PROJECT SUMMARY

PROJECT SUMMARY

Perencanaan Pabrik Naget Ayam PT Surya Food Indonesia Perencanaan Pabrik Naget Ayam PT Surya Food Indonesia

Keterangan Konten

Keterangan Konten

Profil

Profil Company Company Produsen Produsen naget naget ayam ayam skala skala nasionalnasional

Visi Perusahaan

Visi Perusahaan Menjadi produsen terbaik dan terdepan dalam menghasilkanMenjadi produsen terbaik dan terdepan dalam menghasilkan produk olahan daging yang berkualitas tinggi di

produk olahan daging yang berkualitas tinggi di IndonesiaIndonesia

Target Market Share

Target Market Share Ingin mengambil pangsa pasar sebanyak 3%, perkiraan omzetIngin mengambil pangsa pasar sebanyak 3%, perkiraan omzet pada tahun 202

pada tahun 2021 1 sebesar Rp. 11sebesar Rp. 116.50 milyar6.50 milyar

Plant Location Plant Location

Pabrik akan dibangun di Kecamatan Gebang, Kabupaten Cirebon, Pabrik akan dibangun di Kecamatan Gebang, Kabupaten Cirebon, dengan luas 5000 m

dengan luas 5000 m22..

Transportasi utama yang akan digunakan adalah transportasi darat Transportasi utama yang akan digunakan adalah transportasi darat untuk proses distribusi maupun pemasukan bahan baku.

untuk proses distribusi maupun pemasukan bahan baku. Kapasitas

Kapasitas Produksi Produksi 25200 25200 bungkus bungkus / / 500 500 gram gram naget naget ayam ayam / / harihari Process

Process Development

Development Rute proses IRute proses I

Cycle Time Cycle Time

Proses

Proses Waktu Waktu SatuanSatuan Filling

Filling 0,375 0,375 JamJam Operation

Operation 1,5 1,5 JamJam Dispensing

Dispensing 0,375 0,375 JamJam Washing

Washing 0,1 0,1 JamJam Total

Total 2,35 2,35 JamJam Unit

Unit Operation Operation Grinding, Grinding, Mixing, Mixing, Forming, Forming, Frying, Frying, Boiling, Boiling, FreezingFreezing Laba

Laba (Setelah (Setelah Pajak) Pajak) Rp Rp 26,393,565,26,393,565,389389

ROI 15.19%

ROI 15.19%

Payback Period

DAFTAR ISI

DAFTAR ISI

PROJECT SUMMARY PROJECT SUMMARY ... 0... 0 DAFTAR ISI DAFTAR ISI ... ii... ii DAFTAR GAMBAR DAFTAR GAMBAR ... iv... iv DAFTARDAFTAR TABEL...TABEL... v... v BAB I

BAB I INTRODUCTION INTRODUCTION ... ... ... 11 BAB II

BAB IICOMPANY PROFILE COMPANY PROFILE ... ... ... 22 2.1.

2.1. Visi dan Misi PerusahaanVisi dan Misi Perusahaan ... 2... 2

2.2. Struktur Organisasi

2.2. Struktur Organisasi ... ... 33

BAB III

BAB III MARKET SHARE dan FORECAST MARKET SHARE dan FORECAST ... ... ... 55 BAB IV

BAB IV PROCESS DEVELOPMENT PROCESS DEVELOPMENT ... 8... 8 4.1.

4.1. Rute ProsesRute Proses... ... 88

4.2.

4.2. Block DiagramBlock Diagram... ... 1515 4.3.

4.3. Process Flow DiagramProcess Flow Diagram ... 16... 16 4.4.

4.4. Kepner Tregoe Matrix Kepner Tregoe Matrix ... 17... 17

BAB V

BAB VMATERIAL BALANCE MATERIAL BALANCE ... 20 ... 20 BAB VI

BAB VIENERGY BALANCE ENERGY BALANCE ... 22 ... 22 6.1.

6.1. FryingFrying(Menggunakan Listrik)(Menggunakan Listrik)... ... 2222

6.2. Pematangan di

6.2. Pematangan di Hot Air Hot Air ... 22... 22

BAB VII

BAB VII CYCLE TIME CYCLE TIME ... 27... 27 BAB VIII

BAB VIII UNIT OPERATION UNIT OPERATION ... 29... 29

8.1. 8.1. Grinding Grinding ... 29 ... 29 8.2. 8.2. Mixing Mixing ... 33... 33 8.3. 8.3. Forming Forming ... 37... 37 8.4. 8.4. Frying Frying ... ... 4040 8.5. 8.5. Boiling Boiling ... ... ... 4343 8.6. 8.6. Freezing Freezing ... ... ... 4848

9.1. Pompa ... 54

BAB X PIPE AND INSTRUMENT DIAGRAM ... 58

BAB XI PLANT LOCATION ... 59

11.1. Transportation... 59

11.2. Proximity to Market and Raw Materials ... 59

11.3. Workforce Availability ... 59

11.4. Availability of Land ... 60

11.5. Utilities ... 61

11.6. Environmental Consideration ... 61

BAB XII PLANT SAFETY ... 62

BAB XIII ENGINEERING ECONOMY ... 85

13.1. Fix Capital Investment (Modal Tetap) ... 85

13.2. Working Capital ... 86

13.3. Operating Cost ... 87

13.4. Laju Pengembalian Modal/Rate of Return (ROR) ... 92

DAFTAR GAMBAR

Gambar 1. Struktur Organisasi PT Surya Food Indonesia ... 4

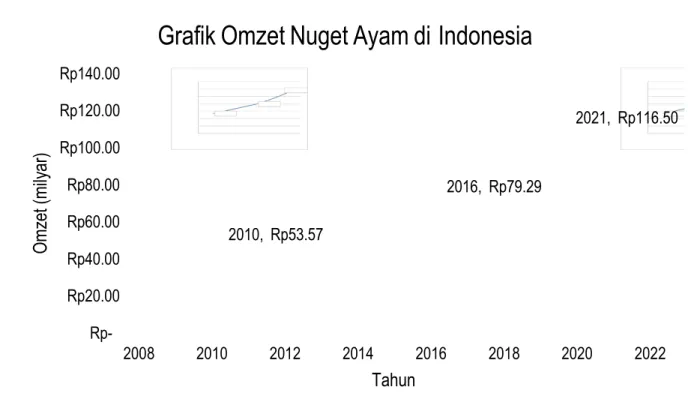

Gambar 2. Grafik Omzet Naget Ayam di Indonesia Tahun 2018-2022 ... 7

Gambar 3. Rute Proses I ... 8

Gambar 4. Rute Proses II ... 10

Gambar 5. Rute Proses III ... 12

Gambar 6. Rute Proses IV ... 13

Gambar 7. Block Diagram ... 15

Gambar 8. Process Flow Diagram ... 16

Gambar 9. Perubahan Suhu yang terjadi pada Boiler ... 23

Gambar 10. Perubahan Suhu selama Proses Pematangan ... 25

Gambar 11. Technical drawing of Grider ... 31

Gambar 12. Technical Drawing of Grinder ... 31

Gambar 13. Mixer dan 2 Paddle Shafts ... 34

Gambar 14. Techinal Drawing of Mixer ... 35

Gambar 15. AMF-600 Automatic Forming Machine ... 38

Gambar 16. Fryrer Chicken Naget ... 41

Gambar 17. Technical Drawing of Fryer ... 42

Gambar 18. Bagan Boiler ... 44

Gambar 19. Boiler (Tampak Samping) ... 45

Gambar 20. Boiler (Tampak Atas) ... 45

Gambar 21. Convention Venting of Boiler ... 46

Gambar 22. Tampak Mesin dari Atas ... 50

Gambar 23. Tampak Mesin dari Samping ... 50

Gambar 24. Arah Gerak Laju Conveyor Belt (kiri) Sketsa Rotating Drum dan Conveyor Belt (kanan) ... 51

DAFTAR TABEL

Tabel 1. Populasi Ayam Ras Pedaging menurut Provinsi di Indonesia ... 6

Tabel 2. Omzet Naget Ayam di Indonesia ... 6

Tabel 3. Kepner Tregoe Decision Matrix Pembuatan Naget Ayam ... 17

Tabel 4. Persentase Bahan Baku Naget Ayam ... 20

Tabel 5. Perhitungan Material Balance (Neraca Massa) pada Pengolahan Naget Ayam ... 21

Tabel 6. Bahan Baku yang dibutuhkan PT Surya Food Indonesia per hari ... 21

Tabel 7. Cycle time Seluruh Proses Pembuatan Naget Ayam ... 27

Tabel 8. Cycle time pada Proses Operation ... 27

Tabel 9. Pembagian Shift Kerja ... 28

Tabel 10. Spesification of Grinder ... 29

Tabel 11. Spesifikasi Motor pada Grinder ... 30

Tabel 12. Maintenance of Grinder ... 32

Tabel 13. Maintenance of Mixer ... 35

Tabel 14. Spesifikasi Alat Forming ... 37

Tabel 15. Maintenance of Forming Machine ... 39

Tabel 16. Spesifikasi Alat Frying... 41

Tabel 17. Maintenance of Fryer ... 42

Tabel 18 Contoh Checkcheet Maintenance Boiler ... 47

Tabel 19 Maintenace of IQF ... 51

Tabel 20. Penentuan Optimum Velocity ... 53

Tabel 21. Penentuan Diameter Pipa ... 54

Tabel 22. Penentuan Jenis Pompa ... 56

Tabel 23. Penentuan Optimum Velocity dari Fluida dan Diameter Pipa ... 56

Tabel 24 Tampilan Kecamatan Gebang dari Google Map ... 61

Tabel 25. Penentuan Potensi Bahaya Pada Proses Produksi Naget Ayam ... 62

Tabel 26 Perincian Biaya Langsung ... 85

Tabel 27 Perincian Biaya Tidak Langsung ... 86

Tabel 28 Perincian Modal Tetap ... 86

Tabel 29 Perincian Working Capital ... 86

Tabel 30. Perincian Fixed Cost ... 88

Tabel 31. Perincian Variable Cost ... 89

BAB I INTRODUCTION

Kemajuan zaman dan gaya hidup serta aktivitas yang serba cepat telah menyebabkan peningkatan keinginan masyarakat untuk memperoleh makanan yang sifatnya instan dan praktis. Gaya hidup masyarakat saat ini memiliki pola serba praktis dan cepat, hal ini dapat mengubah pola konsumsi menjadi serba instan. Makanan instan umumnya dapat dikonsumsi hanya dengan dimasak dalam waktu yang singkat, namun masyarakat di kota besar cenderung meninggalkan hal tersebut karena dianggap merepotkan sehingga beralih ke makanan beku yang bisa langsung di hangatkan dengan cepat atau hanya digoreng saja. Selain itu konsumen juga menginginkan produk pangan yang bercitarasa baik, berkualitas, memiliki penampakan

yang baik serta terjangkau secara ekonomi.

Meningkatnya konsumsi daging, baik daging ayam maupun sapi oleh masyarakat dari tahun ke tahun mendorong industri pangan untuk memenuhi kebutuhan market . Dengan memproduksi makanan yang banyak diminati oleh konsumen, peluang suatu industri pangan untuk mengambil pangsa pasar dan keuntungan semakin tinggi.

Salah satu jenis makanan bersifat praktis yang berbahan dasar daging ayam adalah naget. Naget ayam adalah salah satu pangan hasil pengolahan daging ayam yang memiliki cita rasa tertentu, biasanya berwarna kuning keemasan. Saat ini, naget ayam menjadi salah satu produk olahan daging ayam yang berkembang pesat. Bahan baku naget adalah potongan daging ayam, tepung-tepungan, dan bumbu-bumbu. Dalam pengolahan di industri, naget ayam melalui beberapa tahapan. Demi memperoleh keuntungan yang sebesar-besarnya, suatu industri pangan perlu memikirkan dan merencanakan bagaimana cara yang efektif dan efisien pada segala aspek yang dilaksanakan di pabrik pengolahan naget ayam. Hal tersebut dilakukan untuk mengefisiensikan biaya produksi yang digunakan dengan tetap menghasilkan produk pangan yang berkualitas tinggi. Begitu pun dengan perencanaan industri pangan yang memproduksi naget ayam, diperlukan persiapan yang planning yang matang agar perusahaan dapat bertahan dan mampu bersaing dengan kompetitor.

Secara teknis, beberapa aspek yang harus dirancang pada perencanaan pabrik pengolahan naget ayam diantaranya yaitu market share, forcast, raw material, process development, material balance, energy balance, unit operation, fluid mechanics, pipe and instrument diagram, plant location, plant safety dan engineering ecomony. Perencanaan PT Surya Food Indonesia sebagai industri di bidang pangan yang memproduksi naget ayam, dilakukan dengan memperhatikan aspek-aspek tersebut agar perusahaan mampu mengahasilkan produk pangan unggulan dan berdaya saing tinggi.

BAB II COMPANY PROFILE

PT Surya Food Indonesia merupakan perusahaan yang bergerak di bidang pangan khususnya dalam pengolahan daging baik daging ayam maupun sapi. Perusahaan ini berdiri pada tahun 2016 dengan kegiatan awal yaitu produksi dan pengemasan produk olahan daging ayam yaitu naget ayam.

PT Surya Food Indonesia memilih untuk memproduksi naget ayam karena adanya kesempatan yang cukup baik mengingat pasar naget ayam sudah tersedia namun masih didominasi oleh sedikit perusahaan besar. Naget ayam PT Surya Food Indonesia memiliki ciri khas bentuk persegi empat yang belum pernah ada sebelumnya. Melalui diferensiasi ini PT Surya Food Indonesia ingin merebut tempat dalam hati konsumen naget ayam di Indonesia.

Naget ayam PT Surya Food Indonesia memiliki bentuk persegi empat dengan ukuran 600 mm x 600 mm x 100 mm dan berat rata-rata 20 gram. Satu kemasan naget PT Surya Food Indonesia memiliki berat 500 gram, dengan demikian dalam setiap kemasan terdapat 25 buah naget ayam. Naget ayam ini akan dipasarkan di seluruh daerah Indonesia terutama di Jabodetabek dan kota-kota besar di Indonesia sebagai daerah konsumsi naget terbesar. Menurut Direktorat Jendral Peternakan (2015), Produksi Daging Ayam Ras Pedaging terbanyak Menurut Provinsi yakni Jawa Barat dengan jumlah 566.559 ton/tahun sedangkan 202.967 ton/tahun untuk Provinsi Jawa Timur sehingga kedua provinsi ini merupakan tempat ideal untuk membuat pabrik pembuatan naget karena dekat dengan sumber daya (peternakan ayam ras pedaging).

2.1. Visi dan Misi Perusahaan

Visi dari PT Surya Food Indonesia adalah menjadi produsen terbaik dan terdepan dalam menghasilkan produk olahan daging yang berkualitas tinggi di Indonesia.

Misi dari PT Surya Food Indonesia antara lain :

1. Memproduksi naget dengan bahan baku yang berkualitas.

2. Mengutamakan kepuasan konsumen terhadap produk dan pelayanan yang diberikan.

3. Menerapkan sistem jaminan mutu dan Good Manufacturing Practices (GMP) dalam proses produksi produk olahan daging.

2.2. Struktur Organisasi

Organisasi adalah sekelompok manusia yang bekerja sama, dimana kerja sama tersebut dicanangkan dalam bentuk struktur organisasi atau gambaran skematis tentang hubungan kerja, dalam rangka mencapai suatu tujuan tertentu (Sutarto, 1982). Struktur organisasi perusahaan yang jelas dan terstruktur akan menentukan pencapaian tujuan perusahaan tersebut. Struktur organisasi yang digunakan pada perusahaan ini adalah struktur organisasi garis yaitu pimpinan perusahaan memiliki wewenang langsung dan memberikan mandat langsung pada bawahannya dan bawahan bertanggung jawab langsung pada atasannya. Berikut merupakan struktur organisasi PT Surya Food Indonesia.

4

BAB III MARKET SHARE DAN FORECAST

Konsumsi daging olahan di Indonesia terus meningkat seiring dengan berjalannya waktu sehingga usaha daging olahan dapat menjadi usaha yang menjanjikan di Indoneisa. Daging olahan yang akan dibuat adalah naget yang dibekukan sebagai frozen food . Menurut (Anggraini, 2010) kecenderungan konsumsi pangan masyarakat saat ini mengarah pada makanan beku yang juga dimanfaatkan untuk menyajikan kepraktisan dan meningkatkan nilai tambah daging olahan. Pembekuan makanan merupakan suatu proses mengawetkan produk maknaan dengan mengubah kandungan air dalam produk menjadi es sehingga menyebabkan aktivitas mikrobiologi dan enzim terhambat sehingga daya simpan produk menjadi lebih lama. Di Indonesia, khususnya di daerah perkotaan, masyarakat mulai merubah gaya hidup dan menginginkan produk makanan higenis, siap saji, praktis, mudah dimasak dan ketersediaan produk yang mudah didapat di pasar, sehingga peluang dan prospek produk frozen food

semakin terbuka.

Daging yang dipilih adalah daging ayam, hal ini disebabkan kecenderungan penduduk Indonesia sebagian besar menyukai daging ayam. Salah satu olahan daging yang sangat popular yakni naget. Naget merupakan salah satu bentuk produk olahan daging yang terbuat dari daging yang telah digiling lalu dicetak dan dilapisi dengan tepung berbumbu seperti batter dan breader. Naget umumnya disimpan dalam keadaan beku dan dikonsumsi setelah proses penggorengan menyeluruh (deep fat frying). Naget dapat terbuat dari daging sapi, ayam, ikan, dan lain-lain. Naget yang paling populer adalah naget ayam. Bahan yang digunakan adalah daging ayam tanpa pulang, garam, natrium tripolifosfat (TPP), terigu, maizena, CMC untuk pengental, dan tepung (Warintek, t.thn.).

Berdasarkan riset dari Institute of Food Technology (IFT), konsumsi ayam di Indonesia meningkat karena populasi penduduk dan daya beli masyarakat yang juga terus meningkat. Hal lainnya yang dipertimbangkan dalam usaha naget ayam adalah ketersediaan bahan baku, menurut data BPS pada tahun 2015, populasi ternak unggas ayam ras pedaging di Indonesia mencapai 1.5 milyar ekor, dimana jumlah tersebut mengalami peningkatan setiap tahunnya sehingga ketersediaan bahan baku di Indonesia mendukung perkembangan usaha naget ayam ini.

Tabel 1. Populasi Ayam Ras Pedaging menurut Provinsi di Indonesia

Omzet industri daging olahan di Indonesia yang diperkirakan oleh National Meat Processor Association (NAMPA) adalah sekitar Rp. 2,5 triliun dengan pertubuhan diatas 15% per tahun pada tahun 2008 hingga 2010. Jumlah tersebut diperkirakan 50% berasal dari ayam olahan serta 50% dari sapi olahan. Berdasarkan data tersebut dapat disimpulkan bahwa omzet naget ayam pada tahun 2010 sebesar Rp 6,25 milyar untuk tiga merek besar yakni So Good, Fiesta dan Delfarm dengan total pangsa pasar ketiga merek tersebut adalah 35%.

Berdasarkan kemampuan perusahaan, maka perusahaan ingin mengambil pangsa pasar sebanyak 3% sehingga omzet yang diperkirakan didapatkan pada tahun 2016 sebesar Rp. 79,29 milyar. Jumlah tersebut jika diproyeksikan pada tahun 2021 dengan kenaikan tingkat konsumsi naget ayam sebesar 8% per tahun, maka omzet yang didapatkan sebesar Rp 116 milyar per tahun untuk perusahaan yang akan didirikan.

Tabel 2. Omzet Naget Ayam di Indonesia

Tahun Omzet (milyar)

2010 Rp 53.57 2016 Rp 79.29* 2017 Rp 85.63* 2018 Rp 92.48* 2019 Rp 99.88* 2020 Rp 107.87* 2021 Rp 116.50*

Gambar 2. Grafik Omzet Naget Ayam di Indonesia Tahun 2018-2022 2010, Rp53.57 2016, Rp79.29 2021, Rp116.50 Rp- Rp20.00 Rp40.00 Rp60.00 Rp80.00 Rp100.00 Rp120.00 Rp140.00 2008 2010 2012 2014 2016 2018 2020 2022 O m z e t ( m i l y a r ) Tahun

BAB IV PROCESS DEVELOPMENT

4.1. Rute Proses

Naget ayam merupakan salah satu olahan daging ayam yang sangat digemari oleh masyarakat Indonesia, hal ini menyebabkan proses pengolahan naget ayam menjadi hal yang paling disoroti oleh perusahaan agar dapat memenuhi permintaan konsumen. Berikut ini merupakan beberapa tahapan yang dapat dilakukan dalam memproduksi naget ayam alam skala besar.

Gambar 3. Rute Proses I

Tahap awal dalam proses produksi naget ayam adalah dengan memperkecil ukuran daging beku agar mudah digiling. Selanjutnya daging digiling menggunakan grinder dengan tujuan untuk meningkatkan luas permukaan daging yang dapat membantu ekstraksi protein. Daging ayam tertutupi oleh lapisan jaringan penghubung epimysium, dimana saat lapisan tersebut masih dalam keadaan utuh hanya sedikit protein yang terekstrak atau bahkan tidak ada sama sekali, sehingga diperlukan proses pengecilan ukuran daging. Tah ap awal ini sangat penting karena bila tidak ada protein yang cukup maka daging tidak dapat saling berikatan

selama proses pemasakan sehingga menghasilkan produk naget yang tidak kuat atau rapuh (Owens, 2001).

Proses penggilingan menggunakan daging dengan suhu rendah agar selama proses pencetakan berjalan dengan baik. Setelah di giling daging dicampurkan dengan premix. Pencampuran pertama adalah pembuatan emulsi yang dilakukan dengan mencampurkan minyak, air es, dan protein kedelai menggunakan mesin mixer selama beberapa menit. Emulsi yang dihasilkan merupakan hasil emulsi minyak dalam air. Protein kedelai merupakan bahan pengisi yang dapat mempengaruhi tekstur naget ayam karena berperan sebagai bahan pengikat dan mengikat ketahanan garam. Selanjutnya emulsi dicampurkan dengan daging halus hasil penggilingan dan bumbu lain. Pencampuran dilakukan menggunakan cairan nitrogen untuk menurunkan suhu meat mix sehingga mudah untuk dicetak. Bila suhu terlalu tinggi dapat terjadi denaturasi protein dan adonan naget akan menjadi sulit dicetak karena tekstur yang terlalu lembek. Adonan dengan suhu diatas -2.20C akan menyebabkan adonan

menempel pada cetakan. Namun, bila suhu terlalu rendah, adonan akan sulit dicetak karena terlalu keras dan dapat merusak mesin pencetak. Saat adonan masuk kedalam mesin pencetak akan ditekan kedalam papan pencetak (molding plate) lalu keluar dengan mesin konveyor (Owens, 2001).

Naget yang telah dicetak akan dilanjutkan dengan proses pelapisan dengan tujuan untuk melindungi produk dari dehidrasi selama pemasakan dan penyimpanan. Batter

merupakan pelumuran naget dengan bahan yang telah dicampur dengan air. Breader

merupakan pelapis berupa tepung roti. Proses pelapisan berfungsi sebagai pelindung zat-zat gizi dari kontak langsung dengan minyak selama proses penggorengan. Selain itu, dapat mengurangi susut masak, mencegah kehilangan juiceness selama pengolahan dan meningkatkan nilai gizi naget (Litbang, 2011).

Proses pemanasan terbagi dua, yaitu penggorengan awal ( prefrying ) dan pematangan (fully cooked ). Kedua proses tersebut dilakukan dengan suhu dan waktu yang berbeda. Suhu penggorengan awal antara 1800C hingga 1980C selama 30-45 detik. Suhu pematangan

umumnya dengan suhu yang lebih rendah namun dalam waktu yang lebih lama, yaitu sekitar 1600C hingga 1800C selama 10-15 menit. Kedua proses ini memiliki fungsi yang berbeda.

Penggorengan awal hanya untuk melekatkan bahan coating dan menghindari produk matang sebagian, sedangkan pematangan berfungsi untuk mematangkan naget secara keseluruhan (Litbang, 2011).

bahan pangan hingga dibawah titik beku sehingga proporsi air dalam bahan berubah menjadi wujud padat yaitu kristal es. Perubahan tersebut akan menyebabkan turunnya aktivitas air. Pada proses tersebut suhu produk dapat mencapai -200C dalam waktu 30 menit dan

menyebabkan mikroorganisme mati mendadak karena bagian sel yang berfungsi untuk bertahan hidup rusak akibat thermal shock . Selain untuk membunuh mikroorganisme, IQF hanya akan membentuk kristal es yang kecil sehingga saat dicairkan air yang terbentuk akan diserap kembali ke dalam produk dan hanya sedikit yang menjadi tetesan air atau terbuang (Jay, et al., 2005).

Setelah dibekukan, produk naget langsung dikemas dengan plastik lalu melewati metal detector untuk mengetahui ada atau tidaknya kontaminasi logam. Selanjutnya dilakukan pengecekan berat produk standar, bila tidak sesuai standar maka produk akan dipisahkan oleh

rejectoruntuk dicek ulang (Tjan, 2015).

Gambar 4. Rute Proses II

Daging ayam segar yang diperoleh dari supplierdibersihkan terlebih dahulu dengan air bersih lalu dilakukan proses dressing, yaitu pemisahan daging ayam yang akan digunakan

dengan kulit, tulang, dan bagian lainnya yang tidak digunakan. Selanjutnya daging ayam dan premix ditimbang sesuai dengan formulasi, lalu dilanjutkan dengan proses penggilingan.

Penggilingan daging sebaiknya diusahakan di bawah 150C dengan menambahkan air

es pada saat penggilingan daging. Pendinginan bertujuan untuk mencegah denaturasi protein oleh panas akibat gesekan saat penggilingan. Air es penting untuk adonan yang baik dan mempertahankan temperatur. Selain itu, air juga berfungsi sebagai fase pendispersi dalam emulsi daging dan melarutkan protein sarkoplasma dan sebagai pelarut garam yang akan melarutkan protein miofibfril.

Naget yang telah digiling lalu dicetak sesuai bentuk yang diinginkan lalu dilanjutkan dengan proses pengukusan pada suhu 70-1000C selama 15 menit. Pengukusan berfungsi

untuk menginaktifasi enzim yang dapat menyebabkan perubahan warna, cita rasa atau nilai gizi yang tidak dikehendaki selama penyimpanan. Selain itu, pengukusan juga dapat mengurangi kadar air dalam bahan baku sehingga tekstur bahan menjadi lebih kompak. Pengukusan dapat menyebabkan gelatinisasi atau mengembangnya granula pati dan tidak dapat kembali seperti keadaan semula (Afrisanti, 2010).

Setelah melalui pengukusan, proses selanjutnya adalah penyimpanan disuhu 210 0C.

Penyimpanan bertujuan agar produk naget yang akan dilapisi dapat lebih mempertahankan bentuknya. Pelapisan dengan tepung roti bertujuan agar produk bertekstur renyah. Selanjutnya naget melalui proses penggorengan untuk merekatkan tepung roti pada produk sehingga dapat diproses lebih lanjut dengan pembekuan. Pembekuan pada suhu rendah bertujuan agar produk naget dapat disimpan lebih lama. Naget yang telah beku akan melewati alat pendeteksian logam lalu dikemas dalam kemasan plastik.

Gambar 5. Rute Proses III

Ayam hasil ternak yang terpilih dipotong dan dilakukan proses dressing untuk memisahkan bulu, tulang, dan bagian lain yang tidak digunakan. Bagian daging ayam yang digunakan adalah bagian dada dan paha yang disebut Boneless Skinless Breast (BSB) untuk bagian dada dan Boneless Skinless Leg (BSL) untuk bagian paha (Owens, 2001). Bagian yang terpilih dibersihkan dengan air bersih lalu disimpan pada suhu rendah antara -2 hingga 7 0C

sehingga daging dapat bertahan dalam waktu 3-5 hari. Pengeluaran bahan baku dilakukan dengan sistem FIFO(First In First Out ).

Daging ayam digiling dan dicampurkan dengan premix dan air es. Penambahan air es bertujuan untuk menjaga suhu emulsi agar tetap rendah sehingga terjadi pembentukan gel yang baik dan mencegah pecahnya emulsi akibat protein yang terdenaturasi. Emulsi daging dicetak menggunakan mesin forming sesuai dengan bentuk yang diinginkan lalu digoreng dalam minyak selama beberapa menit lalu dibekukan dengan mesin Individual Quick Freezing

Produk naget yang telah beku dikemas dan ditimbang sesuai berat yang diinginkan dalam kemasan plastik lalu melewati mesin pendetektor logam dan dimasukkan ke dalam karton.

Gambar 6. Rute Proses IV

Daging ayam beku digiling untuk memperkecil ukuran daging agar lebih mudah diproses. Daging ayam yang telah digiling selanjutnya dicampur dengan premix dan nitrogen untuk menurunkan suhu emulsi agar lebih mudah dicetak. Bila suhu terlalu tinggi dapat terjadi denaturasi protein dan adonan naget akan menjadi sulit dicetak karena tekstur yang terlalu lembek. Adonan dengan suhu diatas -2.20C akan menyebabkan adonan menempel pada

cetakan. Namun, bila suhu terlalu rendah, adonan akan sulit dicetak karena terlalu keras dan dapat merusak mesin pencetak. Saat adonan masuk kedalam mesin pencetak akan ditekan kedalam papan pencetak (molding plate) lalu keluar dengan mesin konveyor (Owens, 2001).

Selanjutnya dilakukan pengukusan pada suhu 1000C selama 30 menit. Pengukusan

berfungsi untuk menginaktifasi enzim yang dapat menyebabkan perubahan warna, cita rasa atau nilai gizi yang tidak dikehendaki selama penyimpanan. Selain itu, pengukusan juga dapat mengurangi kadar air dalam bahan baku sehingga tekstur bahan menjadi lebih kompak. Pengukusan juga berfungsi untuk mematangkan daging ayam dan mencegah kontaminasi

Setelah melalui proses pengukusan, dilakukan proses pelapisan dengan tepung roti untuk melindungi produk dari dehidrasi selama pemasakan dan penyimpanan. Tepung roti yang digunakan harus segar, tidak berbau tengik, warna cemerlang, tidak berjamur, dan tidak mengandung benda asing (Purnama, 2015). Penggorengan dilakukan melalui 1 tahap dengan

continuous deep frying selama beberapa menit untuk mematangkan bagian luar produk. Naget yang telah masak dibekukan agar dapat bertahan lebih lama dalam penyimpanan, lalu melewati pendetektor logam dan selanjutnya dikemas dengan kemasan plastik.

15 4.2. Block Diagram

16 4.3. Process Flow Diagram

4.4. Kepner Tregoe Matrix

Kepner Tregoe adalah suatu metode untuk memecahkan masalah dan juga untuk pengambilan keputusan. Tujuan dari penggunaan metode kepner tregoe sendiri adalah untuk mengambil keputusan dari informasi dan pengetahuan yang diperoleh sehingga dapat menentukan tindakan paling sesuai untuk diambil atau digunakan, dalam hal ini adalah penentuan rute proses yang paling efisien dan sesuai untuk digunakan pada pembuatan naget ayam. Kepner tregoe yang digunakan mencakup beberapa aspek yaitu keamanan, lingkungan, legal, ekonomi, kontrol dan throughput. Rute proses yang paling efisien ditentukan dari total nilai yang diperoleh pada setiap rute melalui kepner tregoe matrix, dimana rute proses dengan nilai tertinggi adalah proses yang akan digunakan. Berikut ini merupakan Kepner Tregoe Decision Matrix dari Pembuatan Naget Ayam.

Tabel 3. Kepner Tregoe Decision Matrix Pembuatan Naget Ayam

Rute Safety (10) Environment (3) Legal (5) Economy (9) Control (8) Throughput (3) Total I 10 100 7 21 9 45 5 45 9 72 9 27 310 II 8 80 5 15 8 40 6 54 9 80 8 24 285 III 9 90 3 9 8 40 5 45 10 80 5 15 279 IV 10 100 5 15 9 45 4 36 9 72 8 24 292 Keterangan :

Aspek pertama, keamanan, diberi nilai 10 karena keamanan adalah hal yang paling penting. Keamanan disini mencakup keamanan lingkungan kerja bagi para pekerja dimana setiap karyawan memiliki hak atas perlindungan kehidupan kerja, serta keamanan produk bagi konsumen dimana produk harus bebas dari cemaran dan segala yang dapat membahayakan konsumen. Perusahaan harus menghasilkan produk berkualitas tinggi agar dapat bersaing sehingga diperlukan kemampuan untuk menghasilkan produk yang aman, tidak membahayakan, dan bermanfaat bagi konsumen. Hal ini didukung oleh peraturan pemerintan no. 28 tahun 2004 tentang keamanan, mutu dan gizi pangan yang mencakup sanitasi pangan, penggunaan bahan tambahan pangan (BTP) dan lainnya yang terkait dengan keamanan pangan. Peraturan tersebut juga mendefinisikan keamanan pangan sebagai kondisi dan upaya yang diperlukan untuk mencegqh pangan dari kemungkinan cemaran biologis, kimia dan benda lain yang mengganggu, merugikan dan membahayakan kesehatan manusia.

Aspek kedua adalah lingkungan, dengan nilai 3 karena limbah dari perusahaan ini tidak terlalu berbahaya dan tidak mengandung bahan-bahan yang berbahaya bagi lingkungan sekitar. Aspek ketiga adalah legal dengan nilai 5, yaitu cukup penting karena legalitas adalah jati diri dari perusahaan, dimana legalitas perusahaan harus sah menurut undangundang dan peraturan. Dengan adanya izin yang sah di mata hukum, maka perusahaan yang dijalankan tidak akan diganggu oleh tuntutan atau gugatan dari pihak lain di kemudian hari. Meskipun demikian, perusahan ini memiliki banyak competitor yang bergerak di bidang yang sama, sehingga kemungkinan terdapat masalah dalam hak kekayaan intelektual atau HAKI.

Selanjutnya adalah ekonomi, yang pastinya penting bagi setiap perusahaan karena menentukan jalannya suatu perusahaan. Salah satu faktor ekonomi yang penting adalah modal dimana untuk membangun suatu pabrik membutuhkan modal yang cukup besar. Penanam modal dalam perusahaan juga tentunya akan sangat mementingkan persoalan ekonomi. Selain itu, faktor lainnya adalah profit agar perusahaan dapat terus berjalan dan berkembang serta tidak mengalami kerugian di kemudian hari.

Aspek kelima adalah control, yaitu seberapa sering dibutuhkan control pada proses produksi, dan nilai yang diberikan adalah 8 yaitu penting karena proses pembuatan produk harus dikontrol sesering dan sebaik mungkin untuk menghasilkan produk dengan kualitas baik dan tidak berubah-ubah dari waktu ke waktu. Control juga diperlukan untuk mencegah terjadinya kesalahan atau eror pada setiap proses karena apabila terjadi kesalahan akan menghambat proses produksi.

Aspek throughput diberi nilai 3 karena dalam pembuatan naget tidak banyak bahan yang terbuang sehingga yield yang dihasilkan tidak akan berubah secara signifikan dari input bahan dari awal proses pembuatan naget ayam.

Berdasarkan Kepner Tregoe yang telah dibuat, rute proses yang terbaik yakni rute proses I, dimana ayam yang digunakan sebagai bahan baku utama adalah ayam beku sehingga dalam hal ini rute proses I lebih unggul karena dalam ayam beku bebas dari bahan beracun, meskipun tetap ada bakteri namun bakteri tidak berkembang dibandingkan pada ayam yang tidak beku, daging ayam dapat menjadi sebuah media yang cocok untuk pertumbuhan dan perkembang biakan bakteri seperti pada proses II dan III. Ditambah lagi proses lainnya dapat dikatakan tidak berbahaya bagi pekerjapekerjanya. Untuk aspek lingkungan, rute proses I tidak menggunakan bahan beracun atau yang dapat membahayakan lingkungan sekita sehingga aman untuk digunakan. Selanjutnya adalah aspek legal, apabila perusahaan memiliki izin yang sah menurut peraturan dan undang-undang maka legalitas perusahaan tidak akan menjadi masalah besar, sehingga apabila terdapat tuntutan atau gugatan dapat teratasi. Dari segi ekonomi, memang rute proses ini lebih mahal dibandingkan proses lainnya sehingga menjadi suatu kekurangan, karena menggunakan ayam siap pakai yang tentunya lebih mahal dibandingkan dengan ternak sendiri, kemudian menggunakan alat

yang cukup mahal, serta tidak menggunakan air es sebagai pendingin melainkan menggunakan nitrogen. Selanjutnya kontrol dengan nilsi 9 karena selama proses pembuatan naget ini akan terus dipantau agar mutu dan kualitasnya terjamin. Aspek terakhir adalah

throughput , dengan nilai yang tinggi karena yield yang diperoleh sangat tinggi, dimana bahan yang terbuang jumlahnya sangat sedikit.

BAB V MATERIAL BALANCE

Neraca massa adalah suatu perhitungan yang tepat dari semua bahan-bahan yang masuk, yang terakumulasi dan yang keluar dalam waktu tertentu. Pernyataan tersebut sesuai dengan hukum kekekalan massa yakni: massa tak dapat dijelmakan atau dimusnahkan. Prinsip umum neraca massa adalah membuat sejumlah persamaan-persamaan yang saling tidak tergantung satu sama lain, dimana persamaan-persamaan tersebut jumlahnya sama dengan jumlah komposisi massa yang tidak diketahui.

Material balance digunakan untuk menghitung kebutuhan bahan baku dan aliran produk dari satu tahap ke tahap lainnya pada proses pengolahan di pabrik (Singh, 2009).

Material balance mengikuti Hukum Kekekalan Massa dari Lavoisier yakni bahwa jumlah massa zat sebelum dan sesudah reaksi adalah sama. Persamaan umum neraca massa yang digunakan pada semua proses yakni :

=

+

Jika akumulasi (accumulation) = 0, maka nilai inflow sama dengan outflow. Kondisi tersebut merupakan steady state artinya tidak berubah seiring waktu. Sedangkan jika akumulasi tidak sama dengan 0, maka nilai inflow tidak sama dengan outflow sehingga kondisi tersebut disebut dengan unsteady state (Toledo, 2010). Pembuatan neraca massa pengolahan naget ayam ini mengikuti asumsi steady state.

Berikut ini merupakan bahan yang digunakan dalam pembuatan naget ayam.

Berikut ini merupakan bahan yang digunakan dalam pembuatan naget ayam.

Tabel 4. Persentase Bahan Baku Naget Ayam

Bahan Baku Persentase

Daging Ayam 49% Premix 21% Tepung 10.5% Air 4.5% Tepung Roti 15% Total 100%

Berdasarkan Tabel 4 tentang Persentase Bahan Baku Naget Ayam dapat dihitung kebutuhan bahan baku per hari untuk menghasilkan produk sebanyak 25200 bungkus/500 gram. Berikut neraca massa pada pembuatan naget ayam per hari.

Tabel 5. Perhitungan Material Balance (Neraca Massa) pada Pengolahan Naget Ayam

Tahapan Bahan Bahan

(kg) Bahan Masuk (kg) Bahan yang keluar (kg) Pick-up bahan Efisiensi alat Pemotongan Daging ayam utuh 7570.03 7494.33 0.99 Penggilingan 7494.33 7419.38 0.99 Pencampuran Daging ayam giling (70%) 7419.38 10599.12 10493.13 0.99 Premix (30%) 3179.74 Pencetakkan 10493.13 10388.20 0.99 Battering Tepung, bumbu dan gum 1018.04 10388.20 11842.54 0.15 0.99 Air 436.30 Breading Tepung Roti 11842.54 13500.50 0.15 0.99 Penggorengan 13500.50 13365.50 0.97 Pemasakan 13365.50 12993.93 0.99 Pembekuan 12993.93 12863.99 0.98 Pengemasan Primer 12863.99 12663.32 0.995 Metal Detector 12663.32 12600.00

Berdasarkan perhitungan tersebut, untuk memproduksi 25200 bungkus/hari, PT Surya Food Indonesia membutuhkan bahan baku sebanyak :

Tabel 6. Bahan Baku yang dibutuhkan PT Surya Food Indonesia per hari

Bahan Baku Massa (kg) Daging Ayam 7308.00 Premix 3150.00 Tepung 894.60 Air 302.40 Tepung Roti 945.00 Total 12600.00

BAB VI ENERGY BALANCE

Perhitungan neraca energy merupakan dasar dari analisis karakteristik pemakaian energy. Dengan melakukan perhitungan neraca massa dan energy untuk suatu sistem yang dianalisis, secara tidak langsung prestasi sistem, efisiensi proses dan kinerja sistem dapat ditentukan.

Neraca energy adalah persamaan matematis yang menyatakan hubungan antara energy masuk dan energy keluar suatu system yang berdasarkan pada satuan waktu operasi. Ada dua macam proses dalam perhitungan neraca energi atau energy balance (Wuryanti,

2016):

1. Proses alir yaitu bahan masuk dan keluar system secara kontinyu 2. Proses batch yaitu bahan masuk dan keluar pada waktu tertentu

Pada perhitungan energy balace, specific heat chicken yang digunakan pada pembuatan naget ayam adalah specific heat chicken broilers yang diasumsikan tidak berubah dalam serangkaian pengolahan. Berikut merupakan data specific heat chicken broilers.

Specific Heat Chicken Broilers Above Freezing : 3,22 kJ/kg°C Below Freezing : 1,59 kJ/kg°C

Untuk menghitung panas atau kalor (dalam hal ini adalah energi yang dibutuhkan) yang dibutuhkan selama proses pembuatan naget ayam yaitu menggunakan persamaan Azas Black . Rumus :

=

×

× ∆

Keterangan :m : massa bahan pangan (kg) c : kapasitas kalor jenis (kJ/ oC)

∆

T : perubahan suhu (oC)6.1. Frying (Menggunakan Listrik)

Penggorengan naget ayem dilakukan menggunakan deep fryer dengan suhu 180°C hingga 198°C selama 30-45 detik. Suhu akhir frying adalah 190°C.

6.2. Pematangan di Hot Air

Pematangan naget ayam dilakukan pada suhu 160°C - 180°C selama 10-15 menit. Suhu akhir hot air adalah 170°C. Spesific heat chicken naget diasumsikan tidak berubah selama proses berlangsug.

cchicken naget = 3,22 kJ/kg°C

T awal (T akhir frying) = 190°C

T akhir = 170°C

∆

T = 20°CQhot air

= m x C x ∆T

= 1443,77 kg x 3,22 kJ/kg°C x 20°C = 92.978,78 kJ/batch

Q diatas adalah kalor yang dilepas dari proses frying (menggoreng) ke proses pematangan dengan hot air. Q hot air bernilai negatif karena terdapat penurunan suhu dari 190°C

ke 170°C (terjadi pelepasan kalor). Spesific heat chicken naget diasumsikan tidak berubah selama proses pematangan.

Uap panas yang digunakan pada hot air, diperoleh dari air yang dipanaskan di boiler. Untuk mengetahui panas yang dibutuhkan oleh boiler, maka harus diketahui terlebih dahulu massa air yang dibutuhkan untuk menghasilkan sejumlah uap panas yang akan didistribusikan ke hot air. Massa air pada bolier yang diperlukan untuk menghasilkan panas (pada hot air) adalah sebagai berikut:

Gambar 9. Perubahan Suhu yang terjadi pada Boiler

Berdasarkan data csteam pada boiler dari buku Introduction of Food Engineering (Singh,

2009), maka perlu dilakukan interpolasi untuk mengetahui csteam pada suhu 170

℃

atau 443 KSuhu csteam

400 K 1,901 kJ/°C

450 K 1,926 kJ/°C

443 − 400

450 − 400

=

− 1,901 kJ/°C

1,926 kJ/°C − 1,901 kJ/°C

= 1,9225 kJ/°C

Didapatkan csteam pada suhu 170

℃

adalah 1,9225 kJ/°C, sehingga dapat dihitung massasteam yang dibutuhkan pada boiler sebagai berikut:

steam =

ℎ

steam ×

steam boiler× ∆

= [

×

× ∆

] [(

steam× 1,9225

/℃

× (170℃−26℃

]= [1443.7

× 3,22

/℃

× 20℃

]276,84

steam= 92.978,78

steam boiler = 335,86

Berdasarkan perhitungan diatas dapat diketahui bahwa kebutuhan massa steam

adalah 335,86 kg. Dari hasil tersebut dapat diestimasikan dan diasumsikan mass flow rate steam pada boiler adalah 335,86 kg/jam (pada suhu 170

℃

atau 443 K). Dengan efisiensi boiler sebanyak 93%, maka mass flow rate water pada boiler dapat ditentungan dari persamaan ass flow rate water = mass flow rate steam boiler × efisiensi

ass flow rate water = 335,86 /jam × 0,93 ass flow rate water = 312,35 kg/jam

ass flow rate water = 688,61 lb/hour ass flow rate water = 0,191 lb/s

Dapat diketahui bahwa mass flow rate water pada boiler yang dibutuhkan adalah 0,191 lb/s untuk pembuatan chicken naget.

Uap panas yang dilewatkan di hot air akan didaur ulang menjadi air kembali. Air tersebut nantinya akan didinginkan menjadi suhu air normal (26°C) di kondensor, kemudian difilter dan masuk ke water supply. Secara umum selama proses pematangan di hot air, massa air yang dihasilkan di kondensor tidak sama dengan massa air yang dibutuhkan oleh boiler. Terdapat panas yang mengalir ke lingkungan selama konveyor berjalan. Pemilik pabrik mengasumsikan terdapat panas yang terbuang ke lingkungan.

Gambar 10. Perubahan Suhu selama Proses Pematangan

Berdasarkan data csteam dari buku Introduction of Food Engineering (Singh, 2009),

maka perlu dilakukan interpolasi untuk mengetahui csteam pada suhu 26

℃

Suhu csteam 20

℃

1,870 kJ/°C 30℃

1,883 kJ/°C Interpolasi :26℃ − 20℃

30℃ − 20℃

=

− 1,870 kJ/°C

1,883 kJ/°C − 1,870 kJ/°C

= 1,8778 kJ/°C

Didapatkan csteampada suhu 26

℃

adalah 1,8778 kJ/°C, sehingga dapat dihitung massa steamyang dibutuhkan pada condenser sebagai berikut:

steam condenser =

ℎ

steam ×

steam condenser× ∆

= [

×

× ∆

][(

steam× 1,8778

/℃

× (170℃−26℃

]= [1443.7

× 3,22

/℃

× 20℃

]270,4032

steam= 92.978,78

steam condenser= 343,852

Berdasarkan perhitungan diatas dapat diketahui bahwa kebutuhan massa steam

adalah 343,852 kg. Dari hasil tersebut dapat diestimasikan dan diasumsikan mass flow rate steam pada condenser adalah 343,852 kg/jam (pada suhu 26

℃

). Dengan efisiensi boiler sebanyak 95%, maka mass flow rate water pada condenser dapat ditentungan dari persamaan ass flow rate water = mass flow rate steam condenser × efisiensi

ass flow rate water = 343,852 /jam × 0,95 ass flow rate water = 326,659 kg/jam

ass flow rate water = 720,160 lb/hour ass flow rate water = 0,200 lb/s

Dapat diketahui bahwa mass flow rate water pada condenser yang dibutuhkan adalah 0,200 lb/s untuk pembuatan chicken naget.

BAB VII CYCLE TIME

Cycle time merupakan waktu yang dibutuhkan dalam suatu proses. Pros es operation dalam pembuatan naget ayam terdiri dari beberapa tahap yaitu pemotongan, penggilingan, pencampuran, pencetakkan, battering, breading, penggorengan, pemasakan, pembekuan, dan pengemasan. Perhitungan Cycle time didapatkan dari hasil pembagian antara total jam kerja 21 jam dengan jumlah batch yang diasumsikan sebanyak 9 batch per hari. Dari hasil tersebut, baru dilakukan pembagian antara waktu filling, operation, dispensing, dan washing.

Tabel 7. Cycle time Seluruh Proses Pembuatan Naget Ayam

Proses Waktu Satuan

Filling 0,375 Jam

Operation 1,5 Jam

Dispensing 0,375 Jam

Washing 0,1 Jam

Total 2,35 Jam

Filling merupakan proses memasukkan bahan baku, pengisian air, dan memasukkan bahan ke dalam alat. Operation merupakan jumlah waktu yang dibutuhkan selama proses operation. Dispensing merupakan proses pemindahan bahan dari 1 alat ke alat lainnya serta pemindahan produk jadi. Waktu filling dan dispensing diasumsikan sebesar ¼ dari waktu

operation, dimana waktuoperation diperkirakan sebesar 1.5 jam. Waktu yang dibutuhkan untuk membesihkan alat per batch adalah 6 menit, dimana untuk pembersihan secara menyeluruh dilakukan seminggu sekali, sehingga waktu yang diperlukan untuk pembersihan alat di setiap batch tidak terlalu lama.

Tabel 8. Cycle time pada Proses Operation

Proses Operation Waktu Satuan

Pemotongan 0.1 jam Penggilingan 0.15 jam Pencampuran 0.1 jam Pencetakkan 0.05 jam Battering 0.05 jam Breading 0.05 jam Penggorengan 0.2 jam Pemasakan 0.1 jam Pembekuan 0.5 jam Pengemasan 0.2 jam Total 1.5 jam

Perusahaan menetapkan pembagian kerja karyawan menjadi 3 shift, setiap shift mengerjakan 3 batch naget dengan 7 jam kerja, sisa 1 jam digunakan untuk istirahat 30 menit

dan membersihkan daerah produksi 30 menit. Berikut ini merupakan tabel pembagian shift kerja.

Tabel 9. Pembagian Shift Kerja

Shift Jam Kerja

1 07.00-15.00

2 15.00-23.00

BAB VIII UNIT OPERATION

8.1. Grinding

Penggilingan (grinding) merupakan salah satu unit operasi pengolahan bahan pangan yang bertujuan untuk memperkecil ukuran partikel. Pengecilan ukuran ini bertujuan untuk memudahkan bahan pangan dicetak sesuai dengan ukuran yang diinginkan. Proses penggilingan dan penghalusan dilakukan secara mekanis menggunakan screw besar. Proses penggilingan pada pembuatan naget dimulai dari membersihkan daging ayam kemudian dihaluskan menggunakan alat penggilingan. Daging ayam yang diling dalam keadaan beku untuk mencegah kerusakan pada saat penghalusan. Penggilingan yang berlebihan akan menyebabkan terjadinya pemecahan emulsi. Hal ini disebabkan diameter partikel lemak semakin kecil dan luas permukaan lemak semakin besar sehingga protein tidak cukup untuk menyelubungi semua partikel lemak, sehingga lemak yang terselubungi akan keluar dari emulsi sehingga akan terbentuk kantong lemak (Tauber, 1977).

8.1.1. Overview dan Cara Kerja Mesin

The heavy duty roller chain auger drive system with tapered roller bearing journal box is separate from the heavy duty mi xing system. This more effi cient auger drive design transfers maximum torque power to the auger. The mixing transmission consists of a double reduction gear box and open face gear drive. The heavy duty stainless steel 400 lb. (182 kg) hopper and frame resist corrosion and damage, even in an environment of harsh cleaners. Power, durability, and low maintenance makes the Biro Model AFMG-52-4 (Auto-Feed MixerGrinder) a meat room workhorse.

8.1.2. Spesifikasi Alat

Tabel 10. Spesification of Grinder

Aspect Information

Model AFMG-52-4 Auto-Feed Mixer-Grinder

Construction Heavy duty stainless steel hopper, lid, paddle, frame and legs. Cast iron hot tin dipped Size 52 bowl, ring and auger.

Switch Watertight Magnetic with Thermal Overload and Under Voltage Protection.

Power Cord 12’ 6 GA – 4 strand cord with 50 amp plug, U.S., 12’ 6 GA – 4 strand cord no plug, International.

Hopper Capacity 400 LBS (182 KG). Grinding

Capacity

Output – Up to 400 LBS. (182 KG) Per Minute.

Drive System Auger: Single reduction (35 pitch – 4 row) roller chain drive with tapered roller bearings. See Options (EC) (poly) belt auger drive

Safety Magnetic Safety Interlock on Hopper Lid.

Standard feature Size 52 right hand 35° hopper feed inlet (see drawing), stainless steel mixer paddle with center arms, swivel casters, 6” (152 mm) Dia. w/ side lock, spurt guard, front to back opening lid w/ slow closing gas piston arm, ring wrench, bowl nut wrench, two auger shear pins with

screws, Receptacle for electric or pneumatic footswitch, operating and safety manual.

Option (EC) Size 52 plate and knife, single-reduction “Eagle” self -centering, no stretch, no lubrication, poly belt auger drive, electrical or pneumatic footswitch, Size 52 left hand 35° hopper feed inlet connections for tandem operations, continuous feed grill lid, stainless steel auger, ring and bowl (Enterprise or Unger Style), fold up step assembly (see photo).

Option (NC) Hopper with no right side inlet (NC). Certification U.L., N.S.F. UL-C

Weight Uncrated: 1316 lbs. (597 kg) approx. Carton packed: 1544 lbs. (700 kg) approx. Wood crated: 1683 lbs. (763 kg) approx.

Dimension Crated

L=59” (1498 mm), W=43” (1092 mm), H=76” (1930 mm)

Specification of Motor :

8.1.3. Technical Drawing

Gambar 11. Technical drawing of Grider

8.1.4. Maintenance

Tabel 12. Maintenance of Grinder

Tindakan Harian Mingguan Bulanan

Pengecekan kabel dan steker listrik ✔

Pengecekan saluran inlet ✔

Pengecekan saluran outlet ✔

Pengecekan termometer ✔

Pengecekan drive system (auger) ✔

Pengecekan plate and knife grinder ✔

Pengecekan tapered roller bearings ✔

Pengecekan belt auger drive system. ✔

Pengkalibrasian termometer ✔

Pembersihan tanki keseluruhan ✔

Pembersihan dan pengecekan mixer paddle ✔

Pengkalibrasian kecepatan mixer paddle ✔

Pembersihan inlet danoutletkeseluruhan ✔

Pengecekan motor mesin ✔

Pembersihan pada alat grinder dapat dilakukan secara manual dengan menggunakan

jet pressureatau menggunakan sistem cuci otomatis, yaitu Clean in Place(CIP). CIP diterapkan pada industri untuk meningkatkan sanitasi dan higenisitas. Prinsipnya adalah membersihkan permukaan dari kotoran atau benda asing tak terlihat seperti bakteri E.coliatau spora kapang. Waktu yang dibutuhkan setidaknya 15 menit pada suhu 500C

–

750C (Stephan, 2011).8.1.5. Standard Operation Procedure (SOP) A. SOP Pengaktifan Mesin

1. Memeriksa semua komponen alat terpasang dengan benar sesuai tempatnya. 2. Memastikan tidak ada bagian/komponen yang rusak.

3. Memeriksa tingkat minyak/pelumas komponen.

4. Memperbaiki atau mengganti sebelum mengoperasikan alat, bila ada bagian yang diduga rusak atau kurang baik.

5. Menyalakan mesin (ON) dari panel.

6. Memastika dalam tangki bersih tidak ada benda asing

7. Masukkan daging ayam yang telah dipotong ke dalam tangka grinder

8. Memulai penggilingan dengan mengatur kecepatan dan waktu yang diinginkan 9. Menghentikan penggilingan

10. Meletakkancontainer dibawah tempat keluarnya adonan

11. Mengeluarkan ayam yang telah digiling dari tanki melalui outletmenujucontainer A. Pemeriksaan Selama Proses Penggilingan

1. Memastikan suhu bahan baku dan panas dari efek penggilingan sesuai.

2. Memeriksa holding time agar tidak melebihi atau kurang dari waktu yang ditentukan.

3. Memeriksa keadaan pipa yang berisi regrigeran (gas ammonia) dan memastikan tidak ada pipa yang bocor.

B. Mematikan Mesin

1. Memastikan mesin telah kosong.

2. Mematikan mesin dengan menekan tombol OFF dan menekan tombol Power untuk mematikan mesin sepenuhnya.

3. Menutup pintu inlet dan outlet produk.

4. Mencabut colokan dari saklar agar tidak terhubung dengan aliran listrik.

8.2. Mixing

Mixing atau pencampuran merupakan unit operasi yang melibatkan proses perpindahan material dan mekanika fluida. Proses pencampuran (mixing) adonan naget menggunakan suhu rendah, dengan tujuan agar selama proses pencetakan berjalan dengan baik. Bila suhu terlalu tinggi dapat terjadi denaturasi protein dan adonan naget akan menjadi sulit dicetak karena tekstur yang terlalu lunak. Adonan dengan suhu diatas -2.2 0C akan

menyebabkan adonan menempel pada cetakan. Namun, bila suhu terlalu rendah, adonan akan sulit dicetak karena terlalu keras dan dapat merusak mesin pencetak. Pencampuran dilakukan menggunakan cairan nitrogen untuk menurunkan suhu meat mix (adonan) sehingga mudah untuk dicetak (Owens, 2001).

8.2.1. Overview dan Cara Kerja Mesin

Mixer terdiri dari wadah container berbentuk kotak seperti U, bagian transmisi dan pisau agitator memiliki lapisan ganda dengan sekrup yang berada di luar. Paddle shaft mixer memiliki hasil yang baik dalam menghasilkan viskositas yang diinginkan. Tangki dapat dibuka sepenuhnya sehingga lebih mudah untuk dibersihkan atau mengganti perangkat.

Paddle yang berputar memecah dan mengaduk bahan sehingga menghasilkan gerakan cepat dan intens di dalam tangki. Sudut paddlemenunjukkan dispersi aksial dan radial yang sangat baik. Mesin dapat bekerja secara efisien bila terdapat bahan sekitar 70% dari total kapasitas tangki. Kecepatan paddle shaftdapat diatur hingga 40 rpm (Tekchandaney, 2009).

Pada dasarnya, prinsip kerja dari alat ini yaitu, bahan yang telah dimasukkan ke dalam tangki persegi panjang diaduk menggunakan 2 paddle shaft yang bekerja dengan arah saling berlawanan sesuai interval dan kecepatan yang dapat disesuaikan. Adonan/bahan yang diaduk ditambahkan nitrogen cair dari pipa yang telah terhubung untuk mendapatkan suhu rendah

8.2.2. Spesifikasi Alat

2 Paddle shafts: with 2 separate, parallel paddle shafts at same level with half ribbon at each

shaft end

Overall dimension (p x l x t): 3024 mm x 3104 mm x 2275 mm Volume capacity: ~1800 Litres

Optimum weight capacity : 1300-1500 kg (untuk adonan naget/sosis) Efisiensi 70%

Terdapat 2 gear motors

Kecepatan pengadukan 10-40 rpm Power 29.5 kW

Sertifikat CE

Terdapat layar kontrol mikroprosesor seri SIEMENS Simatic S, untuk membaca suhu (aktual

dan target); arah pencampuran (searah atau berlawanan jarum jam); amperege sensor

untuk melihat target berdasarkan viskositas campuran; indikator masalah dan lain-lain.

INOTEC Touch Panel 15.6”:

o Kontrol: start, stop, emergency-stop o Voltage/frequency 3/N/PE 220 V, 60 Hz o Stainless steel execution

INOTEC-LiN Direct Injection for Cooling:

o 4 katup ke mixer dengan pipa fleksibel o Kontrol suhu otomatis

o Pipa fleksibel 6000 mm yang dirancang dapat dilepas-pasang

8.2.3. Technical Drawing

Gambar 14. Techinal Drawing of Mixer

8.2.4. Maintenance

Tabel 13. Maintenance of Mixer

Tindakan Harian Mingguan Bulanan 4 Bulan

Pengecekan pelumas mesin ✔

Pengecekan kabel dan steker listrik ✔

Pengecekan saluran inlet ✔

Pengecekan saluran outlet ✔

Pengecekan termometer ✔

Pengkalibrasian termometer ✔

Pembersihan tanki keseluruhan ✔

Pembersihan dan pengecekan paddle shaft

keseluruhan ✔

Pengkalibrasian kecepatan paddle shaft ✔

Pembersihaninlet dan outletkeseluruhan ✔

Pengecekan motor mesin ✔

Batang pengaduk ( paddle shaft ) juga penting diperhatikan dengan melakukan pengecekan dan pembersihan secara berkala. Termometer dan pengaduk pada mixer akan dikalibrasi setiap 4 bulan sekali untuk memverifikasi bahwa komponen tersebut akurat.

Berdasarkan suplier mesin, pembersihan dapat dilakukan secara manual dengan menggunakan jet pressureatau menggunakan sistem cuci otomatis, yaitu Clean in Place(CIP). CIP telah ada sekitar 50 tahun dan umum digunakan dalam industri, seperti makanan, minuman, dan farmasi. CIP mengacu pada penggunaan campuran bahan kimia, panas, dan air untuk membersihkan bagian mesin atau pipa tanpa perlu dilakukannya pembongkaran. CIP diterapkan pada industri untuk meningkatkan sanitasi dan higenisitas. Prinsipnya adalah membersihkan permukaan dari kotoran atau benda asing tak terlihat seperti bakteri E.coliatau spora kapang. Waktu yang dibutuhkan setidaknya 15 menit pada suhu 50 0C

–

750C (Stephan,2011).

Terdapat beberapa bahan kimia pembersih yang dapat digunakan, seperti: (WPMixer, 2013) 1. Menggunakan cairan caustic , yaitu natrium hidroksida konsentrasi pekat. Agen alkali

ini dapat membersihkan dan menghilangkan organik dari tangki dan permukaan mixer. Biarkan beberapa menit, namun jangan dibiarkan terlalu lama karena dapat menyebabkan kerusakan.

2. Bahan pembersih kedua adalah muriatic acid dan phosphoric acid . Keduanya berguna untuk menghilangkan kalsium dan menetralisir efek setelah menggunakan caustic.

3. Bahan terakhir adalah asam nitrat, yang berfungsi untuk meningkatkan sanitasi.

8.2.5. Standard Operation Procedure (SOP) A. SOP Pengaktifan Mesin

12. Periksa semua komponen alat terpasang dengan benar sesuai tempatnya 13. Pastikan tidak ada bagian/komponen yang rusak

14. Periksa tingkat minyak/pelumas komponen

15. Bila ada bagian yang diduga rusak/kurang baik, perbaiki atau ganti sebelum mengoperasikan alat

16. Nyalakan mesin dari panel 17. Buka penutup tangki

18. Pastikan dalam tangki bersih tidak ada benda asing 19. Masukkan adonan ke dalam tangki

20. Turunkan penutup tangki agar tangki tertutup

21. Memulai pengadukan dengan mengatur kecepatan dan waktu yang diinginkan 22. Masukkan nitrogen hingga mencapai suhu -40C

23. Menghentikan pengadukan

24. Letakkancontainer dibawah tempat keluarnya adonan

25. Keluarkan adonan dari tanki melalui outletmenuju container B. SOP Menonaktifkan Mesin

1. Matikan mesin dari panel

2. Bersihkan tangki bila tidak digunakan kembali

8.3.

8.3. FormingForming Forming

Forming merupakan proses pembentukan adonan dalam pembuatan berbagai produk merupakan proses pembentukan adonan dalam pembuatan berbagai produk seperti contohnya naget ayam.

seperti contohnya naget ayam. FormingForming adalah proses yang penting dalam pembuatan nagetadalah proses yang penting dalam pembuatan naget ayam karena bentuk produk memberikan ciri khas bagi naget yang dipasarkan. Dalam ayam karena bentuk produk memberikan ciri khas bagi naget yang dipasarkan. Dalam pembuatan naget ayam, proses forming umumnya terjadi setelah mixing dan sebelum battering. pembuatan naget ayam, proses forming umumnya terjadi setelah mixing dan sebelum battering. Prinsip

Prinsip formingforming adalah ekstrusi adonan ke dalam mold hingga didapat bentuk produk yangadalah ekstrusi adonan ke dalam mold hingga didapat bentuk produk yang diinginkan. Hiwell AMF600-III adalah

diinginkan. Hiwell AMF600-III adalah Forming MachineForming Machine yang menggabungkan fungsi filling,yang menggabungkan fungsi filling, forming dan conveying ke dalam satu alat.

forming dan conveying ke dalam satu alat.

8.3.1.

8.3.1. Overview Overview dan Cara Kerja Mesin dan Cara Kerja Mesin Forming Machine

Forming Machine umumnya memiliki prinsip ekstrusi atau melewatkan bahan panganumumnya memiliki prinsip ekstrusi atau melewatkan bahan pangan yang akan dibentuk pada celah kecil agar berubah menjadi bentuk yang diiinginkan. Terdapat yang akan dibentuk pada celah kecil agar berubah menjadi bentuk yang diiinginkan. Terdapat dua jenis utama

dua jenis utama Forming MachineForming Machine yaituyaituForming MachineForming Machinedengan tekanan tinggi dandengan tekanan tinggi dan FormingForming Machine

Machine dengan tekanan rendah.dengan tekanan rendah. Forming MachineForming Machine dengan tekanan tinggi mengandalkan fluidengan tekanan tinggi mengandalkan flui dan mold sedangkan

dan mold sedangkan Forming MachineForming Machine dengan tekanan rendah mengandalkan tekanan udaradengan tekanan rendah mengandalkan tekanan udara dan mold (Barbut, 2015).

dan mold (Barbut, 2015).

Feed

Feed adonan masuk ke dalam adonan masuk ke dalamForming MachineForming Machinepada bagian ekstruder yang umumnyapada bagian ekstruder yang umumnya berbentuk sekrup atau baling-baling. Ekstruder ini meneruskan adonan ke dalam lubang yang berbentuk sekrup atau baling-baling. Ekstruder ini meneruskan adonan ke dalam lubang yang terhubung dengan pompa serta mold yang memiliki bentuk seperti produk akhir. Setelah terhubung dengan pompa serta mold yang memiliki bentuk seperti produk akhir. Setelah volume tertentu tercapai maka pompa dengan tekanan tinggi akan mendorong adonan ke volume tertentu tercapai maka pompa dengan tekanan tinggi akan mendorong adonan ke dalam mold hingga mold terisi penuh dan tidak ada celah untuk adonan keluar. Karena adonan dalam mold hingga mold terisi penuh dan tidak ada celah untuk adonan keluar. Karena adonan umumnya berbentuk padat maka ketika pompa kembali ke posisi semula maka bentuk adonan umumnya berbentuk padat maka ketika pompa kembali ke posisi semula maka bentuk adonan tidak akan berubah lagi. Adonan yang terbentuk dalam mold kemudian didorong keluar oleh tidak akan berubah lagi. Adonan yang terbentuk dalam mold kemudian didorong keluar oleh mesin dan diteruskan oleh konveyor ke proses selanjutnya (Barbut, 2015).

mesin dan diteruskan oleh konveyor ke proses selanjutnya (Barbut, 2015).

8.3.2. Spesifikasi Alat 8.3.2. Spesifikasi Alat

Tabel 14. Spesifikasi Alat Forming Tabel 14. Spesifikasi Alat Forming

Spesifikasi Jumlah

Spesifikasi Jumlah

Perusahaan Hiwell

Perusahaan Hiwell

Lebar

Lebar Conveyor Conveyor Belt Belt 600 600 mmmm Power/Konsumsi

Power/Konsumsi Daya Daya 15.12 15.12 kWkW Kapasitas

Kapasitas Produksi Produksi 500-1000 500-1000 kg/jamkg/jam Jumlah

Jumlah Pukulan Pukulan Pompa Pompa (Naget (Naget Terbentuk) Terbentuk) 15-55 15-55 kali/menitkali/menit Ketebalan

Ketebalan Produk Produk 6-40 6-40 mmmm Error

Error Berat Berat <1%<1% Diameter

Diameter Maksimum Maksimum 150 150 mm mm (untuk (untuk produk produk bulat)bulat) Tekanan

Tekanan Filling Filling 3-15 3-15 Mpa Mpa (dapat (dapat diatur)diatur) Dimensi

Dimensi Alat Alat 3170 3170 mm mm x x 1176 1176 mm mm x x 2636 2636 mmmm Harga

Komponen hidrolik berasal dari:Komponen hidrolik berasal dari: Rexroth, HYDAC, Stauff, Parker Rexroth, HYDAC, Stauff, Parker Dension, Parker andDension, Parker and

Internormen, dll.

Internormen, dll.

Komponen pneumatik disuplai oleh FestoKomponen pneumatik disuplai oleh Festo

Komponen elektrik disuplai oleh Siemens dan Phoenix Contact. Alat menggunakanKomponen elektrik disuplai oleh Siemens dan Phoenix Contact. Alat menggunakan

Siemens Programmable Logic Controller (PLC) dengan layar sentuh dan sistem alarm

Siemens Programmable Logic Controller (PLC) dengan layar sentuh dan sistem alarm

yang

yang terinkorporasterinkorporasi.i.

Sistem elektrik tahan air Sistem elektrik tahan air dan menemui standar European Norms Electrical Certificationdan menemui standar European Norms Electrical Certification

(ENEC).

(ENEC).

8.3.3.

8.3.3. Technical DrawingTechnical Drawing

Gambar 15. AMF-600 Automatic Forming Machine Gambar 15. AMF-600 Automatic Forming Machine

Gambar diatas merupakan paten untuk sebuah

Gambar diatas merupakan paten untuk sebuah forming machineforming machine yang menggunakan yang menggunakan teknologi terbaru agar proses

teknologi terbaru agar proses formingforming berlangsung lebih cepat. Beberapa bagian dari gambarberlangsung lebih cepat. Beberapa bagian dari gambar tersebut adalah:

tersebut adalah: supply systemsupply system(24) yang terdiri dari beberapa komponen yaitu hopper, pompa(24) yang terdiri dari beberapa komponen yaitu hopper, pompa (26), dan pipa bercabang (27) yang menyuplai bahan baku yang siap dibentuk ke

(26), dan pipa bercabang (27) yang menyuplai bahan baku yang siap dibentuk ke moldingmolding mechanism

mechanism (28). Bagian lainnya adalah conveyor belt (31) (28). Bagian lainnya adalah conveyor belt (31) yang diposisikan di bawah hopperyang diposisikan di bawah hopper agar bahan baku yang dikeluarkan hopper dapat disalurkan ke

agar bahan baku yang dikeluarkan hopper dapat disalurkan ke supply systemsupply system. Lalu terdapat. Lalu terdapat kaki (22), lapisan luar (21), dan kerangka dalam (21b) untuk menopang alat. Dari

kaki (22), lapisan luar (21), dan kerangka dalam (21b) untuk menopang alat. Dari supply systemsupply system

(24), bahan baku akan ditekan ke dalam

(24), bahan baku akan ditekan ke dalam mold platemold plate (32) dan (32) dan melalui tekanan tersebut, bahanmelalui tekanan tersebut, bahan baku akan berubah bentuk sesuai bentuk

terbentuk didorong keluar oleh

terbentuk didorong keluar oleh linear actuator linear actuator (202) (202) yang terhubung denganyang terhubung dengan knockout cupknockout cup (33)(33) oleh

olehknockout rod knockout rod di dalam di dalamknockout housingknockout housing (148).(148).

8.3.4.

8.3.4. MaintenanceMaintenance

Tabel 15. Maintenance of Forming Machine Tabel 15. Maintenance of Forming Machine

Prosedur Pembersihan Alat Prosedur Pembersihan Alat

Pembersihan Forming machine dilakukan dengan metode

Pembersihan Forming machine dilakukan dengan metode Cleaning in PlaceCleaning in Place (CIP) dan(CIP) dan

Cleaning Out of Place

Cleaning Out of Place (COP). Untuk komponen besar seperti ekstruder dan pompa dibersihkan (COP). Untuk komponen besar seperti ekstruder dan pompa dibersihkan secara CIP dengan membilas menggunakan air hangat kemudian menggunakan

secara CIP dengan membilas menggunakan air hangat kemudian menggunakan sterilizingsterilizing agent

agent lalu membilas kembali dengan air hangat. Kemudian untuk komponen kecil atau lalu membilas kembali dengan air hangat. Kemudian untuk komponen kecil atau MAINTENANCE FORMING MACHINE

MAINTENANCE FORMING MACHINE (BULANAN)(BULANAN) Tahun:

Tahun: 2016 2016 BulanBulan

Jan

Jan Feb Feb Mar Mar Apr Apr Mei Mei Juni Juni Juli Juli Aug Aug Sept Sept Okt Okt Nov Nov DesDes

Memeriksa Memeriksa tekananan tekananan Memeriksa dan Memeriksa dan mengencangkan mengencangkan baut-baut baut-baut Mengencangkan Mengencangkan seal seal Mengatur posisis Mengatur posisis linear actuator linear actuator Mengatur ulang Mengatur ulang posisi molding posisi molding plate plate Melumasi moving Melumasi moving parts parts Memeriksa Memeriksa konsistensi konsistensi bentuk naget bentuk naget Memastikan tidak Memastikan tidak ada kebocoran ada kebocoran Memastikan tidak Memastikan tidak ada cacat atau ada cacat atau retak pada retak pada komponen alat komponen alat

yaitu dibersihkan oleh pekerja dengan membilas dan menggunakan sterilizing agent serta bila perlu digunakan sikat agar tidak ada kotoran menempel yang tersisa.

8.3.5. Standard Operation Procedure (SOP) A. Menyalakan Mesin

1. Menyalakan mesin dengan menekan tombol Power.

2. Mengatur tekanan operasional mesin melalui control board. 3. Mengatur kecepatan proses forming melalui control board. 4. Menekan tombol ON untuk memulai proses forming.

B. Pemeriksaan Selama Proses Forming

1. Memastikan tekanan pada control board tidak melebihi rentang tertentu. 2. Memastikan konsistensi kecepatan proses forming melalui control board. 3. Memeriksa bentuk naget yang dihasilkan.

4. Memastikan suhu operasional mesin tidak melebihi batas tertentu.

C. Mematikan Mesin

1. Menghentikan proses forming dengan menekan tombol OFF 2. Memastikan tidak ada bahan yang tertinggal dalam mesin. 3. Menekan tombol Power untuk mematikan mesin sepenuhnya.

*Apabila terdapat hal yang tidak sesuai dengan SOP, segera laporkan ke pihak yang bertanggung jawab.

8.4. Frying

Penggorengan merupakan proses termal yang umum dilakukan dengan menggunakan minyak atau lemak pangan. Bahan pangan yang digoreng akan memiliki permukaan luar berwarna coklat keemasan.Warna yang muncul disebabkan karena adanya reaksi pencoklatan (Maillard ). Reaksi Maillard terjadi antara protein, asam amino, dan amin dengan gula aldehida yang menimbulkan warna kecoklatan terutama pada bahan pangan berprotein tinggi.

Penggorengan awal ( pre-frying ) merupakan langkah yang terpenting dalam proses aplikasi batter dan breading . Tujuan penggorengan awal adalah untuk menempelkan perekat tepung pada produk sehingga dapat diproses lebih lanjut dengan pembekuan untuk didistribusikan kepada konsumen. Penggorengan awal akan memberikan warna pada produk, membentuk kerak pada produk setelah digoreng, memberikan penampakan goreng pada produk serta berkontribusi terhadap rasa produk (Fellow, 2000). Penggorengan awal dilakukan dengan menggunakan minyak mendidih (180-195°C) sampai setengah matang. Apabila suhu penggorengan terlalu rendah, pelapis produk akan kurang matang. Sebaliknya apabila suhu terlalu tinggi, produk akan gosong. Waktu penggorengan awal adalah 30 detik.

8.4.1. Overview dan Cara Kerja Mesin

Bahan yang akan digoreng dibawa oleh belt conveyor masuk ke dalam minyak sambil tetap bergerak. Setelah matang, bahan akan ditiriskan oleh conveyor sambil bergerak.

Fryer terdiri dari belt conveyor untuk membawa bahan masuk ke dalam penggorengan, tangki minyak untuk mengisi minyak dan membersihkan minyak, mesin untuk mengatur suhu dan kecepatan belt conveyor, serta immersion conveyor untuk meniriskan minyak. Bahan yang masuk akan digoreng dengan suhu dan kecepatan tertentu, setelah itu ditiriskan. Minyak yang telah digunakan akan dikembalikan ke dalam tangki minyak setelah melalui proses penyaringan sehinga penggunaan minyak dapat digunakan kembali.

8.4.2. Spesifikasi Alat

Tabel 16. Spesifikasi Alat Frying

Voltage/Frequency 380V/50Hz Temperature Range 0-300 Oil Volume 1500 L Capacity 1000 kg/h Belt width 800 mm Power 150-240 kW Dimension 6300*1150*2200 mm 8.4.3. Technical Drawing

Gambar 17. Technical Drawing of Fryer

8.4.4. Maintenance

Tabel 17. Maintenance of Fryer

*Keterangan: Beri tanda “√” apabila telah dilakukan pemeriksaan pada setiap kolom.

Prosedur PencucianProses pembersihan mesin Fryer dilakukan dengan mengangkat belt-conveyor dan mencuci bagian dalam mesin menggunakan sterilizing agent untuk membersihkan makanan yang menempel pada mesin. Selain itu saringan minyak juga dibersihkan dari endapan-endapan remahan penggorengan. Proses pembersihan dilakukan seminggu sekali, dimana semua alat dibersihkan pada hari tersebut. Prosedur pembersihan diawali dengan memasukkan sterilizing agent ke dalam mesin dan digosok ke seluruh bagian dalam mesin. Kemudian dibilas dengan air hingga bersih.

8.4.5. Standard Operation Procedure (SOP) A. Menyalakan Mesin

1. Menyolok colokan ke saklar agar mesin terhubung dengan listrik. 2. Menyalakan mesin dengan menekan tombol Power.

Maintenance Fryer (Bulanan)

Tahun: 2016 Bulan

Jan Feb Mar Apr Mei Juni Juli Aug Sept Okt Nov Des Kalibrasi thermostat

Periksa ada atau tidaknya korosi Periksa saringan minyak Periksa kebersihan penggorengan Periksa laju konveyor belt