MODUL PELATIHAN BERBASIS KOMPETENSI

SUB SEKTOR INDUSTRI BARANG DARI LOGAM

SUB BIDANG PENGELASAN SMAW

MENGENAL KARAKTERISTIK

DAN PENGGUNAAN BAHAN

JIP.SM03.006.01

KATA PENGANTAR

Dalam rangka mewujudkan pelatihan kerja yang efektif dan efesien dalam rangka meningkatkan kualitas dan produktivitas tenaga kerja diperlukan suatu sistem pelatihan yang sama. Sesuai dengan Peraturan Pemerintah Nomor 31 tentang Sistem Pelatihan Kerja Nasional yang mengamanatkan bahwa pelatihan kerja berbasis kompetensi.

Dalam rangka menerapkan pelatihan berbasis kompetensi tersebut diperlukan adanya standar kompetensi kerja sebagai acuan yang diuraikan lebih rinci ke dalam program, kurikulum dan silabus serta modul pelatihan.

Untuk memenuhi salah satu komponen dalam proses pelatihan tersebut maka disusunlah modul pelatihan berbasis kompetensi “Mengenal Karakteristik Dan Penggunaan Bahan” yang mengacu pada Standar Kompetensi Kerja Nasional Indonesia (SKKNI) Sektor Industri Pengolahan Sub Sektor Industri Barang dari Logam Bidang Jasa Industri Pengelasan Sub Bidang Pengelasan SMAW yang telah ditetapkan dengan Keputusan Menteri Tenaga Kerja dan Transmigrasi R.I. Nomor KEP.342/MEN/X/2007.

Modul pelatihan berbasis kompetensi ini, terdiri dari 3 buku yaitu Buku Informasi, Buku Kerja dan Buku Penilaian. Ketiga buku tersebut merupakan satu kesatuan yang utuh, dimana buku yang satu dengan yang lainnya saling mengisi dan melengkapi, sehingga dapat digunakan untuk membantu pelatih dan peserta pelatihan untuk saling berinteraksi.

Demikian modul pelatihan berbasis kompetensi ini kami susun, semoga bermanfaat untuk menunjang proses pelaksanaan pelatihan di lembaga pelatihan kerja.

Jakarta, Nopember 2009 DIREKTUR

STANDARDISASI KOMPETENSI DAN PROGRAM PELATIHAN

DAFTAR ISI

KATA PENGANTAR --- 1

DAFTAR ISI --- 2

BAB I STANDAR KOMPETENSI KERJA NASIONAL (SKKNI) DAN SILABUS PELATIHAN BERBASIS KOMPETENSI (PBK) --- 3

A. Standar Kompetensi Kerja Nasional (SKKNI) --- 3

B. Unit Kompetensi Prasyarat --- 6

C. Silabus Pelatihan Berbasis Kompetensi (PBK) --- 7

BAB II URAIAN SINGKAT MATERI PELATIHAN --- 10

A. Latar Belakang --- 10

B. Tujuan --- 10

C. Ruang Lingkup --- 10

D. Pengertian-Pengertian --- 11

BAB III MATERI PELATIHAN MENGENAL KARAKTERISTIK DAN PENGGUNAAN BAHAN --- 12

A. Diagram Alir Unit Kompetensi --- 12

B. Penjelasan Mengenal Karakteristik dan Penggunaan Bahan --- 12

1. Memahami proses pembuatan baja dan produk baja secara umum --- 12

2. Mengenal macam-macam logam ferro dan non ferro --- 21

3. Memahami penggunaan produk logam ferro dan non ferro --- 25

4. Memeriksa/ mengevaluasi karakteristik dan penggunaan bahan 26dan melaporkan hasil pemeriksaan --- 27

BAB IV SUMBER-SUMBER YANG DIPERLUKAN UNTUK PENCAPAIAN KOMPETENSI 31 A. Sumber-sumber Perpustakaan --- 31

1. Daftar Pustaka --- 31

2. Buku Referensi --- 31

BAB I

STANDAR KOMPETENSI KERJA NASIONAL (SKKNI) DAN SILABUS PELATIHAN BERBASIS KOMPETENSI (PBK)

A. Standar Kompetensi Kerja Nasional (SKKNI)

KODE UNIT : JIP.SM03.006.01

JUDUL UNIT : Memahami karakteristik dan penggunaan bahan

DESKRIPSI UNIT : Unit ini berhubungan dengan pengetahuan dasar yang dibutuhkan dalam mengidentifikasi dan menggunakan bahan-bahan teknik yang diperlukan.

Elemen Kompetensi Kriteria Unjuk Kerja

1. Memahami proses pembuatan baja dan produk baja secara umum

1.1 Macam-macam proses pengolahan dan pembuatan baja diidentifikasi.

1.2 Proses pembentukan baja diidentifikasi 1.3 Macam-macam produk baja diidentifikasi. 2. Mengenal macam-macam

logam ferro dan non ferro

2.1 Arti dari logam ferro dan non ferro disebutkan 2.2 Macam-macam logam ferro dan non ferro

diidentifikasi

2.3 Komposisi kimia macam-macam baja paduan diidentifikasi sesuai referensi (paduan rendah, sedang dan tinggi).

3. Memahami penggunaan produk logam ferro dan non ferro

3.1 Penggunaan macam-macam logam ferro secara umum dan baja paduan serta paduan kekuatan tinggi pada berbagai bahan fabrikasi, bejana bertekanan dan pipa gas disebutkan.

3.2 Faktor-faktor yang mempengaruhi mampu las pada logam ferro dan non ferro diidentifikasi.

Elemen Kompetensi Kriteria Unjuk Kerja 4. Memeriksa/ mengevaluasi

karakteristik dan

penggunaan bahan dan melaporkan hasil pemeriksaan

4.1 Teknik-teknik memeriksa/ identifikasi

karakteristik bahan logam secara tes mekanik dan non mekanik diterapkan sesuai referensi (SOP).

4.2 Hasil pemeriksaan didata untuk keperluan pemilihan jenis pengelasan dan kawat (elektroda) las.

4.3 Laporan hasil pemeriksaan diserahkan pada pihak yang berkewenagan sesuai SOP.

BATASAN VARIABEL

1. Konteks Variabel :

Unit ini bermaksud memberikan pengetahuan, sikap kerja dan keterampilan yang dibutuhkan dalam memilih dan menggunakan logam ferro dan non ferro untuk pekerjaan Jasa Industri Pengelasan.

2. Perlengkapan untuk penanganan material: 2.1 Buku sumber/ modul sebagai referensi 2.2 Contoh-contoh bahan logam

2.3 Peralatan identifikasi bahan logam (mekanik atau non mekanik)

3. Tugas dalam mengidentifikasi karakteristik dan penggunaan bahan :

a. Mengidentifikasi berbahagai bahan logam yang umum dipakai dalam pengelasan. b. Mereview standar-standar bahan logam yang umum berlaku secara nasional atau

internasional.

4. Peraturan/ ketentuan dalam mengidentifikasi karakteristik dan penggunaan bahan, yaitu :

PANDUAN PENILAIAN

1. Penjelasan Prosedur Penilaian:

Alat, bahan dan tempat penilaian serta unit kompetensi yang harus dikuasai sebelumnya yang mungkin diperlukan sebelum menguasai unit kompetensi ini dengan unit-unit kompetensi yang terkait : Tidak ada

2. Kondisi Penilaian :

2.1. Kondisi penilaian merupakan aspek dalam penilaian yang sangat berpengaruh atas tercapainya kompetensi tersebut yang terkait dengan pemilihan dan penggunaan bahan logam, terutama produk baja dan paduannya.

2.2. Penilaian dapat dilakukan dengan cara : portofolio, tertulis, lisan/ wawancara dan pemeriksaan hasil kegiatan di tempat kerja.

3. Pengetahuan yang dibutuhkan:

3.1 Proses pengolahan dan pembuatan baja 3.2 Proses pembentukan baja

3.3 Macam-macam produk baja dan paduannya 3.4 Logam ferro dan non ferro, yang meliputi:

- komposisi kimia secara umum

- penggunaan macam-macam logam ferro secara umum

- faktor-faktor yang mempengaruhi mampu las pada logam ferro dan non ferro

4. Keterampilan yang dibutuhkan:

4.1 Menerapkan teknik-teknik ipemeriksaan/ identifikasi bahan logan secara mekanik atau non mekanik.

4.2 Mendata hasil pemeriksaan bahan 4.3 Melaporkan hasil pemeriksaan

5. Aspek kritis :

Aspek kritis yang merupakan kondisi kerja untuk diperhatikan dalam mendukung unit kompetensi ini, sebagai berikut :

5.1 Pemahaman tentang jenis bahan

5.2 Ketepatan/ kebenaran penggunaan bahan las

KOMPETENSI KUNCI

NO KOMPETENSI KUNCI DALAM UNIT TINGKAT

1. Mengumpulkan, mengorganisir dan menganalisa informasi 2 2. Mengkomunikasikan ide-ide dan menginformasikan 2

3. Merencanakan dan mengorganisir kegiatan 1

4. Bekerjasama dengan orang lain dan berkelompok 1

5. Menggunakan ide serta tehnik matematika 1

6. Memecahkan masalah 2

7. Menggunakan teknologi 2

B. Unit Kompetensi Prasyarat

Sebelum mengikuti pelatihan unit kompetensi Memahami Karakteristik dan Penggunaan Bahan ini peserta harus sudah kompeten untuk unit kompetensi sebagai berikut:

C. Silabus Pelatihan Berbasis Kompetensi (PBK)

Judul Unit Kompetensi : Memahami karakteristik dan penggunaan bahan

Kode Unit Kompetensi : JIP.SM03.006.01

Deskripsi Unit Kompetensi : Unit ini berhubungan dengan pengetahuan dasar yang dibutuhkan dalam mengidentifikasi dan

menggunakan bahan-bahan teknik yang diperlukan.

Perkiraan Waktu Pelatihan : 12 Jam @ 45 menit

Tabel Silabus Unit Kompetensi :

ELEMEN KOMPETENSI KRITERIA UNJUK KERJA INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA

PENGE-TAHUAN KETERA MPILAN 1. Memahami proses pembuatan baja dan produk baja secara umum 1.1 Macam-macam proses pengolahan dan pembuatan baja diidentifikasi. 1.2 Proses pembentukan baja diidentifikasi 1.3 Macam-macam produk baja diidentifikasi.

- Dapat menjelaskan Proses

Pembuatan Baja

- Dapat mengenal Standarisasi

Baja Karbon

- Dapat mengenal besi Dan

Baja

- Mampu menggunakan bahan

bahan las

- Mampu mengidentifikasi

bahan las

- Harus menunjukkan

konsistensi penggunaan APD - Harus memperhatikan secara

teliti kondisi bahan - Harus menjaga kehati –

hatian terhadap bahaya kejatuhan material - Proses Pembuatan Baja - Standarisasi Baja Karbon - Besi Dan Baja

- Mengguna-kan bahan – bahan las - Mengidenti-fikasi bahan las - Menunjuk-kan konsistensi penggunaan APD - Memper-hatikan secara teliti kondisi bahan - Menjaga kehati – hatian terhadap bahaya kejatuhan material

ELEMEN KOMPETENSI KRITERIA UNJUK KERJA INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA

PENGE-TAHUAN KETERA MPILAN 2. Mengenal macam-macam logam ferro dan non ferro

2.1 Arti dari logam ferro dan non ferro disebutkan

2.2 Macam-macam logam ferro dan non ferro diidentifikasi 2.3 Komposisi kimia macam-macam baja paduan diidentifikasi sesuai referensi (paduan rendah, sedang dan tinggi).

- Dapat mengenal macam – macam logam

- Mampu menggunakan bahan

– bahan las

- Mampu mengidentifikasi

bahan las

Menunjukkan konsistensi penggunaan APD

- Memperhatikan secara teliti kondisi bahan

- Menjaga kehati – hatian

terhadap bahaya kejatuhan material

- Mengenal

macam – macam logam baja dan non baja - Mengguna-kan bahan – bahan las - Mengidenti-fikasi bahan las - Menunjuk-kan konsistensi penggunaan APD - Memperhati-kan secara teliti kondisi bahan - Menjaga kehati – hatian terhadap bahaya kejatuhan material 3 Memahami penggunaan produk logam ferro dan non ferro 3.1 Penggunaan macam-macam logam ferro secara umum dan baja paduan serta paduan kekuatan tinggi pada berbagai bahan fabrikasi, bejana bertekanan dan pipa gas disebutkan. Dapat mengidentifikasi penggunaan macam – macam logam

- Mampu menggunakan bahan

– bahan las pada logam baja

- Mampu mengidentifikasi

bahan las

Menunjukkan konsistensi penggunaan APD

- Memperhatikan secara teliti kondisi bahan

- Macam –

macam penggunaan Logam ferro

dan non ferro

- Mengidentifika si penggunaan logam baja untuk produk - Mengidentifika si penggunaan logam non baja untuk produk Memperhati-kan secara teliti kondisi bahan - Menjaga kehati – hatian terhadap bahaya kejatuhan material

ELEMEN KOMPETENSI KRITERIA UNJUK KERJA INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA

PENGE-TAHUAN

KETERA MPILAN 3.2 Faktor-faktor yang

mempengaruhi mampu las pada logam ferro dan non ferro diidentifikasi.

- Dapat mengenal faktor yang mempengaruhi sifat mampu las

- Dapat mengenal logam yang mampu las

- Dapat menentukan logam yang dapat dilas

- Mengenal faktor yang mempengaruhi sifat mampu las pada logam baja maupun non baja - Menetukan logam yang mampu las - Mengidentifikas i logam baja - Memperhati-kan secara teliti kondisi bahan 4. Memeriksa/ mengevalua si karakteristik dan penggunaan bahan dan melaporkan hasil pemeriksaa n 4.1 Teknik-teknik memeriksa/ identifikasi karakteristik bahan logam secara tes mekanik dan non mekanik diterapkan sesuai referensi (SOP). 4.2 Hasil pemeriksaan didata untuk keperluan pemilihan jenis pengelasan dan kawat (elektroda) las. 4.3 Laporan hasil pemeriksaan diserahkan pada pihak yang berkewenagan sesuai SOP.

- Dapat mengidentifikasi logam baja dan non baja

- Dapat mengidentifikasi penggunaan logam baja dan logam non baja

- Dapat mengidentifikasi faktor yang mempengaruhi logam baja dan non baja

- Dapat memeriksa bahan dari logam baja maupun non baja - Dapat membuat laporan hasil

pemeriksaan

- Mengenal logam baja dan non baja - Penggunaan

logam baja dan non baja - Faktor yang mempengaruhi mampu las - Mendata hasil pemeriksaan bahan - Melaporkan hasil pemeriksaan - Memperhati-kan secara teliti kondisi bahan - Menunjuk-kan

konsistensi penggunaan APD

BAB II

URAIAN SINGKAT MATERI PELATIHAN

MEMAHAMI KARAKTERISTIK DAN PENGGUNAAN BAHAN A. Latar Belakang

Memahaman karakteristik dan penggunaan bahan merupakan salah satu dari proses penentuan terhadap material las sebelum proses pengelasan dimulai agar sesuai dengan standart yang dikehendaki. Pemilihan bahan dilakukan disesuaikan terdengan kebutuhannya misalnya dipengaruhi oleh jenis material, spesifikasi teknis, kualitas bahan , kemampuan terhadap pengelasan, efisiensi biaya dan faktor keamanan serta kemudahan didapat.

Memahami karakteristik dan penggunaan bahan dapat memberikan kepastian sebelum proses pengelasan dilakukan dimana pengetahuan bahan merupakan modal untuk menentukan tindakan yang sesuai Standar Operasional Prosedur.

Pada Buku Informasi ini akan dipaparkan tentang Pengetahuan, ketrampilan dan sikap kerja dalam memahami karakteristik dan penggunaan bahan dimana berisi Informasi tentang :

a. Memahami proses pembuatan baja dan produk baja secara umum b. Mengenal macam-macam logam ferro dan non ferro

c. Memahami penggunaan produk logam ferro dan non ferro

d. Memeriksa/ mengevaluasi karakteristik dan penggunaan bahan dan melaporkan hasil pemeriksaan.

B. Tujuan

Modul “Memahaman karakteristik dan penggunaan bahan” ini bertujuan agar siswa mampu untuk melakukan penerapan bahan sesuai dengan SOP. Dimana pemahaman karakteristik dan penggunaan bahan yang diberikan dalam Modul ini adalah pemahaman bahan yang mencakup tanggung jawab terhadap penggunaan bahan yang sesuai dengan mengikuti spesifikasi yang ditentukan dan agar selalu mengikuti persyaratan standar kerja.

C. Ruang Lingkup

Ruang lingkup dari Modul “Memahaman karakteristik dan penggunaan bahan” ini terdiri dari: Pemahaman terhadap bahan dan kualitas bahan dengan mengikuti persyaratan standar kerja atau spesifikasi, menerapkan prosedur standar kualitas bahan, kesemuanya dikenalkan kepada peserta melalui pemberian pengetahuan, ketrampilan dan sikap kerja serta standar operasional prosedur dari setiap elemen kompetensi

D. Pengertian-Pengertian

Baja Carbon Tinggi

= Logam yang mempunyai kandungan karbon 0,7 % sampai dengan 1,3 %

Baja campuran = Logam baja yang telah mengalami proses penambahan unsur – unsur paduan

Baja Tahan Karat = Logam baja yang mempunyai sifat tahan terhadap karat

Unsur Paduan = Adalah unsur – unsur kimia yang ditambahkan pada logam untuk memperbaiki sifat – sifat logam tersebut Heat Treatment = Proses pemanasan dan pendinginan pada logam

untuk mendapatkan sifat – sifat tertentu

Hardening = Proses pemanasan logam yang bertujuan untuk menambah sifat kekerasan logam

Tempering = Proses pemanasan logam yang bertujuan untuk mengurangi sifat kekerasan

Annealing = Proses pemanasan dan pendinginan logam yang bertujuan untuk melunakkan kekerasan logam

Klasifikasi baja = Penggolongan logam baja berdasarkan komposisi unsur paduan

Klasifikasi Aluminium

= Penggolongan logam aluminium berdasarkan komposisi unsur paduan

Aluminium = Logam yang lunak, yang dihasilkan dari proses elektrolitik oksid aluminium

Oksid Aluminium = Unsur senyawa bahan aluminium, yang dihasilkan dari proses pemisahan biji bauksit dari unsur – unsur kimia yang lain dengan mempergunakan larutan tawas murni

Hyronalium = Adalah aluminium murni yang ditambahi unsur paduan jenis Magnesium (Mg) sebesar 4% sampai dengan 10%

Silumin = Adalah aluminium murni yang ditambahi unsur paduan jenis Silisium (Si) sebesar 12% sampai dengan 13%

Duralumin = Adalah aluminium murni yang ditambahi unsur paduan jenis Cuppri (Cu) sebesar 5%, Silisium (Si) sebesar 1,5%, Mangaan (Mn) sebesar 1,5% dan Magnesium (Mg) sebesar 2,5%

BAB III

MATERI PELATIHAN

MEMAHAMI KARAKTERISTIK DAN PENGGUNAAN BAHAN

A. Diagram Alir Unit Kompetensi

B. Penjelasan Memahami karakteristik dan penggunaan bahan

1. Memahami proses pembuatan baja dan produk baja secara umum a) Pengetahuan

1) Proses Pembuatan Baja

Bahan baku baja adalah biji besi. Biji besi dibuat menjadi besi kasar yang mana baja karbon, baja campuran atau besi tuang dibuat.

(a) Proses pembuatan besi kasar

Untuk membuat besi kasar, biji besi (hematit, magnetit, limonit, biji mangan dan lain-lain) sebagai bahan baku, batu kapur sebagai fluks dan kokas (batu bara) sebagai bahan bakar dipasok ke dapur tinggi.

Dengan membakar kokas, dapur dipanaskan hingga 2000oC. Biji besi direduksi dengan kokas menjadi cair dan menetes. Kotoran dalam bahan baku diikat oleh

Mengenal proses pembuatan baja mulai dari bahan biji besi sampai proses pengerolan = Standarisasi Baja karbon berdasarkan AISI dan SAE Macam-macam besi dan karakteristik elemen-elemennya • Jenis-jenis baja (baja karbon rendah, sedang, tinggi) dan baja campuran • Unsur-unsur

paduan pada baja •

Kandungan karbon dan sifat-sifat mekanis pada baja karbon Mengenal Logam

Ferrous dan Non Ferrous

Besi kasar panas dimasukkan dalam sebuah ladle (cawan) dibawa ke proses pembuatan baja. Besi kasar mengandung 4%-5% karbon dan belum dapat dipakai. Ini digunakan sebagai bahan baku untuk baja dan besi tuang.

(b) Proses pembuatan baja

Pembuatan baja termasuk pemurnian besi kasar menjadi baja. Besi kasar atau besi skrap sebagai bahan baku dilebur dalam tungku pembuatan baja (Konverter LD, dapur listrik atau dapur frekuensi tinggi). Deoksidan atau pelarut ditambahkan ke besi cair untuk menghilangkan kotoran. Dapur listrik utamanya digunakan untuk memproduksi baja khusus. Konverter LD memproduksi baja dengan menyemburkan oksigen tekanan tinggi untuk mengoksidasi dan membakar kotoran. Tidak menggunakan bahan bakar. Baja cair yang dimurnikan kembali dimasukkan ke dalam cawan dan dituang ke cetakan.

Baja cair pada kondisi ini dibagi menjadi killed stell, semi killed steel dan rimmed steel sesuai dengan derajat deoksidasinya yang mana mempunyai pengaruh yang penting pada sifat baja

(c) Proses pengerolan

Hasil dari cetakan baja dibawa ke proses pengerolan panas atau dingin menjadi plat/lembaran baja, pipa baja, batangan atau profil disesuaikan dengan kebutuhan plat , pipa dan profil dipasar dan bahkan untuk memenuhi kebutuhan pihak tertentu yang memesannya.

Biji besi D ap u r t in g g i G as d ap ur tin gg i Te ra k Kokas Batu kapur Batu bara Pemanas P em an as d ap ur tin gg i T u n g ku k o k a s G e n e ra to r g a s Besi kasar Udara Besi campuran Konverter Baja skrap Bukaan K u b a h D a pu r lis t rik D ap u r u ji B a ja t in g ka t tin g g i R o l Udara C e ta k an b a ja Pengeluaran B a ja pro fi l P ip a b a ja B ata n g k aw a t B a ja t u a n g P la t b a ja / le m b a ra n B a ja p ro fi l R e l B a t an g k aw a t P ip a b a ja R o l Mesi n p re s s B a ja t e m p a Da p u r an il in g B e s i tu a n g lun a k B e si t u a n g te m p a

2) Plat baja

Tipikal produk baja adalah plat baja. Plat baja diklasifikasikan berdasarkan pemakaiannya oleh Standar Industri Jepang (JIS). Juga diklasifikasikan sesuai dengan ketebalannya menjadi plat tebal (25 mm atau lebih), plat (3 mm sampai dengan kurang dari 25 mm) dan plat tipis (kurang dari 3 mm).

(a) Standarisasi Baja Karbon

(1) Pengertian Standarisasi Baja Karbon

Standarisasi baja karbon digunakan untuk menggolongkan baja karbon berdasarkan komposisi kimia, penetapan standarisasi baja karbon menurut American Iron and Steel Institut (AISI) dan Society of Automotive Enginers (SAE) mempergunakan nomor atau angka dan huruf.

Adapun cara yang ditentukan AISI dan SAE dalam menetapkan standarisasi baja karbon sebagai berikut :

(1.1) Sistem Angka

(1.1.1) Angka pertama menunjukkan jenis – jenis baja karbon dan paduannya, contoh :

Angka 1 untuk baja karbon 1xxx

Angka 2 untuk baja karbon dengan paduan nikel 2xxx

Angka 3 untuk baja karbon dengan paduan nikel dan chrom 3xxx

Angka 4 untuk baja karbon dengan paduan molybdenum 4xxx Jenis dan prosentase campuran menurut AISI – SAE yaitu :

Baja karbon

- Baja karbon tidak mengandung sulfur (S) 10xx - Baja karbon mengandung S (free machining) 11xx - Baja karbon mengandung S dan P 12xx

Baja campuran rendah

- Baja mangan (1,75 Mn) 13xx - Baja nikel :

3,50 Ni 23xx 5,00 Ni 25xx Baja nikel – chrom : - 1,25 Ni; 0,65 Cr 31xx - 3,50 Ni; 1,55 Cr 33xx Baja molybden (0,25 Mo) 40xx Baja chorm molyben

- 1,55 – 1,80, 0,20 – 0,25 Mo 46xx - 3,50 Ni, 0,25 Mo 48xx

Baja chrom nikel molyben

- 1,80 Ni; 0,50; 0,80 Cr; 0,25 Mo 43xx - 1,05 Ni; 0,45 Cr; 0,20 Mo 47xx - 0,55 Ni; 0,50; -0,65 Cr; 0,20 Mo 86xx - 0,55 Ni; 0,50 Cr; 0,25 Mo 87xx - 3,25 Ni; 1,20 Cr; 0,12 Mo 93xx - 1,00 Ni; 0,80 Cr; 0,25 98xx Baja chrom : - 0,28 – 0,40 Cr 50xx - 0,80; 0,90; 0,95; 1,00 – 1,50 Cr 51xx

Baja chrom karbon (0,50; 1,00 – 1,45 Cr – 1,00 c) 5xxxx Baja chrom vanadium (0,80; 0,95 Cr; 0,10; 1,15 Va) 61xx Baja mangan silicon (0,85 Mn; 2,00 Si) 92xx

Baja tahan karat dan tahan panas

Baja chrom, nikel, mangan (austenitic) 2xx Baja chrom, nikel (austenitic) 3xx

Baja chrom (martensitic) 4xx Baja chrom rendah 5xx

(1.1.2) Angka kedua menunjukkan prosen campuran baja yang mendekati, misal : AISI dan SAE 22xx adalah menunjukkan baja karbon paduan nikel dengan campuran nikel kira – kira 3%. (1.1.3) Dua angka terakhir menunjukkan jumlah prosen karbon yang

mendekati. Contoh pembacaan :

AISI – SAE 1095 adalah baja karbon dengan kandungan karbon sebesar 0,95%

AISI – SAE 2580 adalah baja karbon dengan paduan nikel, dengan campuran nikel kira – kira 3,5 % dan campuran chrom kira – kira 1,55% dan kandungan karbon sebesar 0,95 %.

(1.2) Sistem huruf

Huruf A untuk baja karbon yang dihasilkan dari dapur Siemens Martin

Huruf B untuk baja karbon yang dihasilkan dari dapur Bessemer Huruf C untuk baja karbon yang dihasilkan dari dapur Open

Huruf E untuk baja karbon yang dihasilkan dari dapur listrik

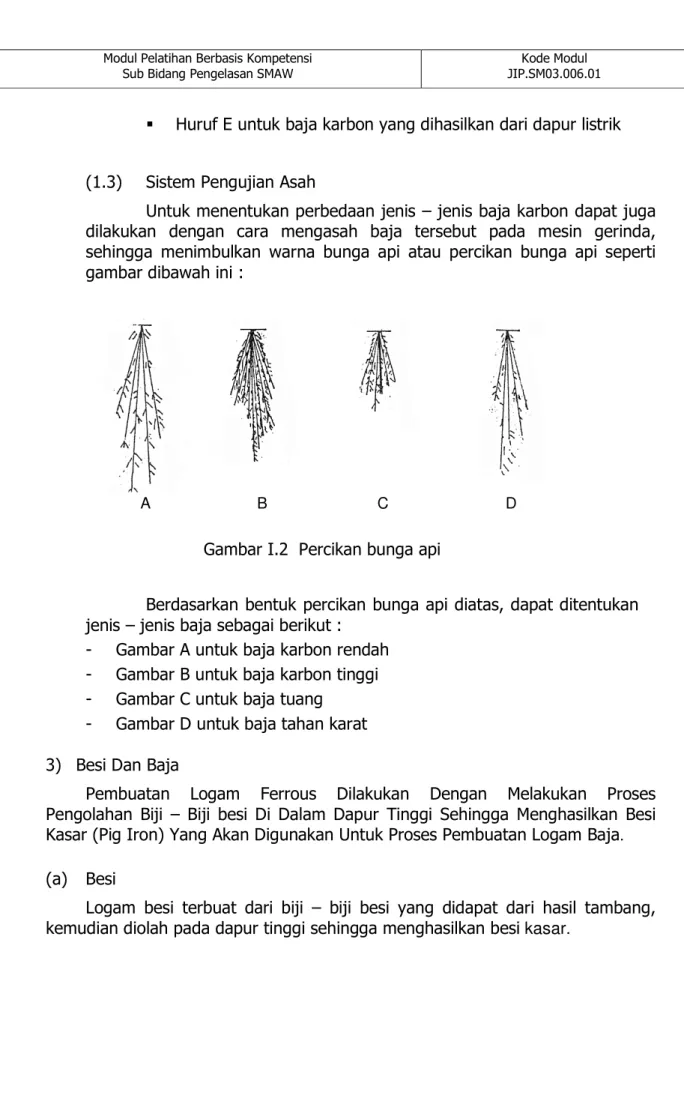

(1.3) Sistem Pengujian Asah

Untuk menentukan perbedaan jenis – jenis baja karbon dapat juga dilakukan dengan cara mengasah baja tersebut pada mesin gerinda, sehingga menimbulkan warna bunga api atau percikan bunga api seperti gambar dibawah ini :

Gambar I.2 Percikan bunga api

Berdasarkan bentuk percikan bunga api diatas, dapat ditentukan jenis – jenis baja sebagai berikut :

- Gambar A untuk baja karbon rendah - Gambar B untuk baja karbon tinggi - Gambar C untuk baja tuang

- Gambar D untuk baja tahan karat 3) Besi Dan Baja

Pembuatan Logam Ferrous Dilakukan Dengan Melakukan Proses Pengolahan Biji – Biji besi Di Dalam Dapur Tinggi Sehingga Menghasilkan Besi Kasar (Pig Iron) Yang Akan Digunakan Untuk Proses Pembuatan Logam Baja. (a) Besi

Logam besi terbuat dari biji – biji besi yang didapat dari hasil tambang, kemudian diolah pada dapur tinggi sehingga menghasilkan besi kasar.

Adapun macam – macam besi sebagai berikut : (1) Besi kasar putih, mempunyai sifat – sifat :

Titik cair + 11000 C

Mempunyai kandungan karbon sebesar 2,3 % sampai dengan 3,5 % Berwarna putih

Keras, mudah pecah, cepat membeku Baik untuk pembuatan baja

(2) Besi kasar kelabu, mempunyai sifat – sifat : Titik cair + 13000 C

Mempunyai kandungan karbon sebesar 3,5 % sampai dengan 5% Berwarna kelabu

Mudah dituangkan, kenyal dan agak rapuh

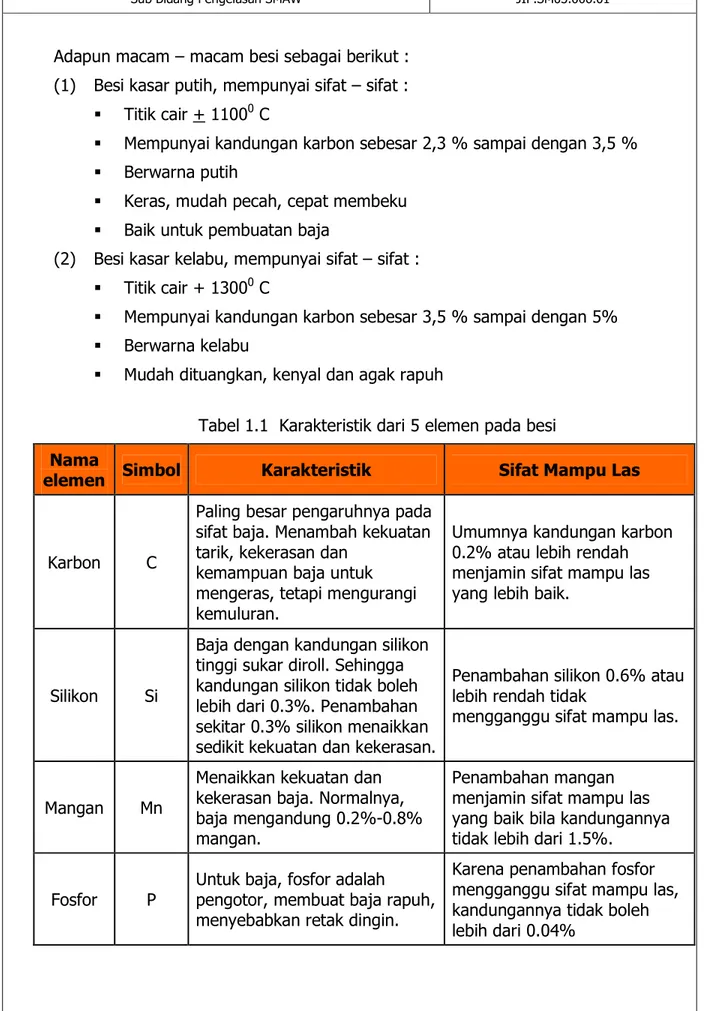

Tabel 1.1 Karakteristik dari 5 elemen pada besi Nama

elemen Simbol Karakteristik Sifat Mampu Las

Karbon C

Paling besar pengaruhnya pada sifat baja. Menambah kekuatan tarik, kekerasan dan

kemampuan baja untuk mengeras, tetapi mengurangi kemuluran.

Umumnya kandungan karbon 0.2% atau lebih rendah menjamin sifat mampu las yang lebih baik.

Silikon Si

Baja dengan kandungan silikon tinggi sukar diroll. Sehingga kandungan silikon tidak boleh lebih dari 0.3%. Penambahan sekitar 0.3% silikon menaikkan sedikit kekuatan dan kekerasan.

Penambahan silikon 0.6% atau lebih rendah tidak

mengganggu sifat mampu las.

Mangan Mn

Menaikkan kekuatan dan kekerasan baja. Normalnya, baja mengandung 0.2%-0.8% mangan.

Penambahan mangan menjamin sifat mampu las yang baik bila kandungannya tidak lebih dari 1.5%.

Fosfor P

Untuk baja, fosfor adalah pengotor, membuat baja rapuh, menyebabkan retak dingin.

Karena penambahan fosfor mengganggu sifat mampu las, kandungannya tidak boleh lebih dari 0.04%

Nama

elemen Simbol Karakteristik Sifat Mampu Las

Belerang S

Untuk baja, belerang adalah pengotor, membuat baja rapuh, menyebabkan retak panas

Penambahan belerang

mengganggu sifat mampu las, kandungannya tidak boleh lebih dari 0.04%. Kandungan belerang yang lebih tinggi juga

menyebabkan pembentukan ikatan belerang yang menyebabkan baja retak.

(b) Baja

Logam baja dihasilkan dari pengolahan lanjut besi kasar pada dapur konventer, Siemens Martin atau dapur listrik, dimana hasil pengolahan dari dapur – dapur tersebut menghasilkan baja karbon yang mempunyai kandungan karbon maksimum 1,7 %.

Baja karbon sangat banyak jenisnya, dimana komposisi kimia, sifat mekanis, ukuran, bentuk dan sebagainya dispesifikasikan untuk masing - masing penggunaan pada Standar Industri Jepang (JIS). Pada bab ini menjelaskan tentang baja karbon.

Besi murni lunak, tidak kuat sehingga tidak dapat dipakai. Untuk menambah kekuatan, karbon (C) 2% atau kurang ditambahkan ke besi murni membentuk material struktur campuran besi karbon. Material ini disebut baja karbon. Disamping karbon, baja karbon terdiri dari sejumlah kecil mangan (Mn), dan silikon (Si), dan sedikit phospor (P) serta belerang (S) sebagai unsur - unsur pada pembuatan baja. Elemen - elemen ini disebut 5 elemen untuk besi. Tabel II.6 menspesifisikan karakteristik dari masing - masing 5 elemen tersebut. Besi yang mengandung silikon dan karbon 2-4,5% disebut Besi Tuang. Baja campuran yang dibuat untuk penggunaan dan perlakuan khusus, mengandung nikel (Ni), khrom (Cr), tembaga (Cu), molybden (Mo), vanadium (V), aluminium (Al), titan (Ti), boron (B) dan sebagainya disamping karbon.

Baja campuran diklasifikasikan menjadi baja campuran tinggi dan baja campuran rendah, sesuai dengan jumlah kandungan elemen campurannya. Baja campuran juga disebut Baja Khusus. Normalnya walaupun baja khusus juga merupakan baja karbon tingkat tinggi misalnya baja perkakas, baja potong atau baja diperkeras, yang dibuat dengan produksi khusus atau metode perlakuan panas dan lain-lain. Adapun pembagian jenis baja meliputi :

(1) Baja karbon rendah

Baja karbon rendah yang biasanya disebut mild steel mengandung karbon (C) antara 0,1 % sampai dengan 0,3 % dan dalam perdagangan baja karbon rendah berbentuk batang (profil), plat – plat baja dan baja strip.

(2) Baja karbon sedang

Baja karbon sedang mempunyai kandungan karbon antara 0,3 % sampai dengan 0,6 % dan dalam perdagangan baja karbon sedang digunakan untuk bahan baut, mur, poros, piston, poros engkol dan roda gigi.

(3) Baja karbon tinggi

Baja karbon tinggi mempunyai kandungan karbon antara 0,7 % sampai dengan 1.3 % dan setelah mengalami proses heat treatment, baja tersebut digunakan untuk pegas (per), alat – alat perkakas, gergaji, pisau, kikir dan pahat potong.

(4) Baja campuran

Baja campuran yang biasanya disebut alloy steel, adalah baja yang sudah mengalami proses penambahan unsur – unsur paduan yang bertujuan untuk memperbaiki sifat kekerasan dan keuletan. Adapun unsur – unsur paduan tersebut adalah :

1. Nikel = Penambahan unsur nikel (Ni) pada karbon akan membuat baja karbon menjadi tambah ulet, kuat dan mencegah baja karbon terhadap karat

2. Chronium = Penambahan unsur ini bertujuan untuk menambah keuletan, kekerasan dan ketahanan terhadap aus menjadi lebih baik

3. Mangaan = Penambahan unsur mangaan mengakibatkan hasil produk baja menjadi lebih bersih dan mengkilap, selain itu kekuatan dan ketahanan panas dari baja karbon tersebut menjadi lebih baik

4. Silicon = Penambahan unsur paduan silicon mempengaruhi sifat elastisitas yang mempunyai baja karbon meningkat, sehingga baja karbon yang mengalami penambahan unsur paduan silicon baik dipergunakan untuk pegas 5. Tungsten = Unsur – unsur paduan tersebut dapat mempengaruhi

baja Molybdenum karbon mempunyai sifat tahan terhadap temperatur tinggi, dan Vanadium tahan terhadap keausan dan mempunyai sifta yang ulet, sehingga baja karbon yang ditambahi unsur – unsur paduan tersebut sangat baik digunakan untuk baja potong cepat (HSS) dan roda gigi

(5) Baja tahan karat

Baja tahan karat yang biasanya disebut stainless steel, bersifat memberikan perlawanan terhadap karat. Dan untuk menghasilkan baja tahan karat, baja karbon ditambahi unsur paduan chorium sebesar 2%.

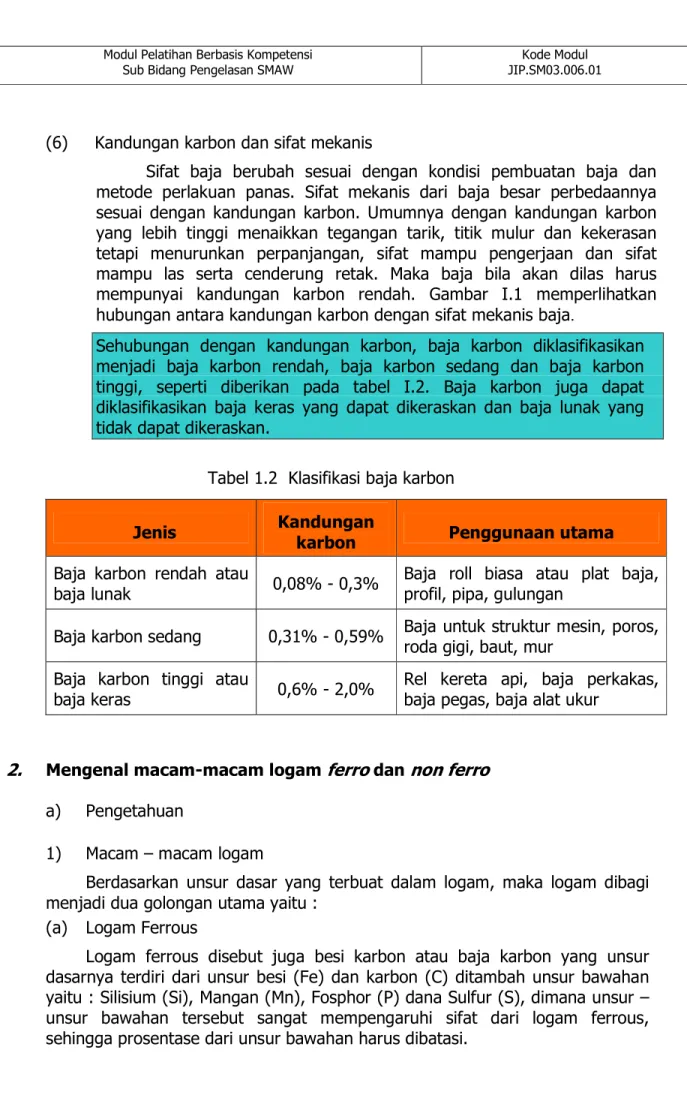

(6) Kandungan karbon dan sifat mekanis

Sifat baja berubah sesuai dengan kondisi pembuatan baja dan metode perlakuan panas. Sifat mekanis dari baja besar perbedaannya sesuai dengan kandungan karbon. Umumnya dengan kandungan karbon yang lebih tinggi menaikkan tegangan tarik, titik mulur dan kekerasan tetapi menurunkan perpanjangan, sifat mampu pengerjaan dan sifat mampu las serta cenderung retak. Maka baja bila akan dilas harus mempunyai kandungan karbon rendah. Gambar I.1 memperlihatkan hubungan antara kandungan karbon dengan sifat mekanis baja.

Sehubungan dengan kandungan karbon, baja karbon diklasifikasikan menjadi baja karbon rendah, baja karbon sedang dan baja karbon tinggi, seperti diberikan pada tabel I.2. Baja karbon juga dapat diklasifikasikan baja keras yang dapat dikeraskan dan baja lunak yang tidak dapat dikeraskan.

Tabel 1.2 Klasifikasi baja karbon

Jenis Kandungan

karbon Penggunaan utama

Baja karbon rendah atau

baja lunak 0,08% - 0,3%

Baja roll biasa atau plat baja, profil, pipa, gulungan

Baja karbon sedang 0,31% - 0,59% Baja untuk struktur mesin, poros, roda gigi, baut, mur

Baja karbon tinggi atau

baja keras 0,6% - 2,0%

Rel kereta api, baja perkakas, baja pegas, baja alat ukur

2. Mengenal macam-macam logam ferro dan non ferro

a) Pengetahuan

1) Macam – macam logam

Berdasarkan unsur dasar yang terbuat dalam logam, maka logam dibagi menjadi dua golongan utama yaitu :

(a) Logam Ferrous

Logam ferrous disebut juga besi karbon atau baja karbon yang unsur dasarnya terdiri dari unsur besi (Fe) dan karbon (C) ditambah unsur bawahan yaitu : Silisium (Si), Mangan (Mn), Fosphor (P) dana Sulfur (S), dimana unsur – unsur bawahan tersebut sangat mempengaruhi sifat dari logam ferrous, sehingga prosentase dari unsur bawahan harus dibatasi.

(b) Logam Non Ferrous

Logam Non Ferrous yaitu logam yang berbentuk bukan dari unsur dasarnya besi (Fe) dan karbon (C), yang termasuk logam non ferrous adalah :

Aluminium (Al) Logam – logam mulia (emas, Magnesium (Mg) perak, perunggu)

Tembaga (Cu) Antimonium

Seng (Zn) Wolfram

Nikel (Ni) Kobalt

Timah hitam (Pb) Timah putih (Sn) 2) Aluminium dan paduan Aluminium

(a) Klasifikasi aluminium dan paduannya

Aluminium dan paduannya termasuk logam ringan yang mempunyai kekuatan tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup baik. Paduan aluminium dapat diklasifikasikan dalam tiga cara yaitu berdasarkan : Pembuatan, dengan klasifikasi paduan cor dan paduan tempa, berdasarkan perlakuan panas dengan klasifikasi, dapat dan tidak dapat diperlaku panaskan dan cara ketiga berdasarkan unsur unsur paduan.

Berdasarkan klasifikasi ketiga ini aluminium dibagi dalam tujuh jenis yaitu : Jenis aluminium murni (seri 1000)

Jenis AL-Cu (seri 2000) Jenis Al- Mn (seri 3000) Jenis AL-Si (seri 4000) Jenis AL-Mg (seri 5000) Jenis Al-Mg-Si (seri 6000) Jenis Al-Zn (seri 7000)

Logam paduan aluminium yang tidak termasuk dalam kelompok yang tidak dapat diperlakukan panaskan adalah jenis Aluminium murni, jenis AL-Mn, jenis Al-Si, jenis Al-Mg. Sedangkan kelompok yang dapat diperlaku panaskan masih dibagi lagi dalam jenis perlakuan panasnya yaitu Anil Temper (O –temper), pengerasan regang( H temper) , pengerasan alamiah dan pengerasan buatan. (b) Sifat umum dari beberapa jenis paduan

(1) Jenis Al-murni teknik (seri 1000)

Jenis ini adalah aluminium dengan kemurnian antara 99,0% dan 99,9%. Aluminium dalam seri ini disamping sifatnya yang baik dalam tahan karat, konduksi panas dan konduksi listrik juga memiliki sifat yang memuaskan dalam mampu – las dan mampu potong. Hal yang kurang menguntungkan adalah kekuatannya yang rendah.

(2) Jenis paduan Al-Cu (seri 2000)

Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan. Dengan melalui pengerasan endap atau penyepuhan sifat mekanik paudan ini dapat menyamai sifat dari baja lunak, tetapi daya tahan korosinya rendah bila dibanding dengan jenis paduan yang lainnya. Sifat mampu-lasnya juga kurang baik, karena itu paduan jenis ini biasanya digunakan pada konstruksi keling dan banyak sekali digunakan dalam konstruksi pesawat terbang seperti duralumin (2017) dan super duralumin (2024).

(3) Jenis paduan Al-Mn (seri 3000)

Paduan ini adalah jenis yang tidak dapat diperlaku-panaskan sehingga penaikan kekuatannya hanya dapat diusahakan melalui pengerjaan dingin dalam proses pembuatannya. Bila dibandingkan dengan jenis Al-murni paduan ini mempunyai sifat yang sama dalam hal daya tahan korosi, mampu potong dan sifat mampu lasnya. Dalam hal kekuatan jenis paduan ini lebih unggul dari pada jenis Al-murni.

(4) Jenis paduan Al-Si (seri 4000)

Paduan Al-Si termasuk jenis yang tidak dapat diperlaku-panaskan. Jenis ini dalam keadaan cair mempunyai sifat mampu alir yang baik dan dalam proses pembekuannya hampir tidak terjadi retak. Karena sifat – sifatnya, maka paduan jenis Al-Si banyak digunakan sebagai bahan atau logam las dalam pengelasan paduan aluminium baik paduan cor maupun paduan tempa. (5) Jenis paduan Al-Mg (seri 5000)

Paduan Al-Si termasuk jenis yang tidak dapat diperlaku-panaskan., tetapi mempunyai sifat yang baik dalam daya tahan korosi, terutama korosi oleh air laut dan dalam sifat mampu lasnya. Paduan Al-Mg banyak digunakan tidak hanya dalam konstruksi umum, tetapi juga untuk tangki – tangki penyimpanan gas alam cair dan oksigen cair.

(6) Jenis paduan Al-Mg-Si (seri 6000)

Paduan ini termasuk dalam jenis yang dapat diperlaku-panaskan dan mempunyai sifat mampu-potong, mampu-las dan daya tahan korosi yang cukup. Sifat yang kurang baik dari paduan ini adalah terjadinya pelunakan pada daerah las sebagai akibat dari panas pengelasan yang timbul.

(7) Jenis paduan Al-Zn (seri 7000)

Paduan ini termasuk jenis yang dapat diperlaku-panaskan. Biasanya ke dalam paduan pokok al-Zn ditambahkan Mg, Cu dan Cr. Kekuatan tarik yang dapat dicapai lebih dair 50 kg/mm2, sehingga paduan ini dinamakan juga ultra duralumin. Berlawanan dengan kekuatan tariknya, sifat mampu-las dan daya tahannya terhadap korosi kurang menguntungkan.

Dalam waktu akhir – akhir ini paduan Al-Zn-Mg mulai banyak digunakan dalam konstruksi las, karena jenis ini mempunyai sifat mampu las dan daya tahan korosi yang lebih baik daripada paduan dasar Al-Zn. Disamping itu juga pelunakan pada daerah las dapat mengeras kembali karena pengerasan alamiah.

b) Standar Opersional Prosedur 1) Maksud Dan Tujuan

Untuk menetapkan sistem pada proses identifikasi material guna mempermudah melacak material dan pengelolaan material yang dibutuhkan didalam menunjang kegiatan unit kerja.

2) Dokumen Terkait

(a) Pedoman Sistem Manajemen Mutu. (b) Pedoman Standar Kerja

3) Ruang Lingkup

Standard Kerja ini digunakan di lingkungan unit kerja yang melakukan persiapan material

4) Prosedur

Dalam pemeriksaan material dan penandaan, maka : (a) Raw Material

Unit kerja Perencanaan Pekerjaan bekerja sama dengan inspector untuk memeriksa material dari tanda material yang didasarkan pada spesifikasi, number dan grade dari material serta data dari sertifikat material tersebut.

(b) Bagian-Bagian Raw Material

Inspector menandai material yang sudah selesai diinspeksi untuk proses penandaan (marking ).

Pimpinan unit kerja penandaan bersama pemeriksa digudang menandatangani surat tugas sebagai bukti telah selesai melaksanakan proses identifikasi material.

Pimpinan unit kerja penandaan selaku penanggung jawab terhadap identifikasi material melakukan penandaan dengan suatu cara tanpa merusak dan tanda identifikasi tersebut tidak hilang sampai pekerjaan selesai.

Penandaan nomor item material sebaiknya menggunakan paint marker atau dengan stamping besi sebelum pemotongan dan sebaiknya dipertahankan sampai dengan periode fabrikasi selesai.

pada material sehingga terlihat jelas pada tiap bagian material yang di potong.

Setelah equipment selesai ditandai dengan nomor equipment sebaiknya ditempatkan sesuai kelompok induk seperti head, shell dan channe

(c) Sisa Material

Material sisa yang relatif besar baik yang selesai proses gas cutting atau yang tidak diperlukan karena telah mencukupi berdasarkan permintaan yang ada, maka ditempatkan pada tempat tertentu dan ditandai untuk memudahkan pengecekan/identifikasi.

Untuk material yang relatif kecil, hendaknya ditempatkan pada tempat tertentu untuk memudahkan dalam proses scrapping

3. Memahami penggunaan produk logam ferro dan non ferro

a) Pengetahuan

Tiga puluh tahun yang lalu sewaktu persyaratan servise pada umumnya tidak begitu kritis dibandingkan dengan sekarang, baja karbon cukup memadai untuk penggunaan bejana tekan, tangki dan perpipaan pada industri kimia, kilang minyak dan industri industri lainnya. Keadaan ini telah banyak berubah secara radikal, sekarang berbagai ragam bahan fero dan non fero yang mengandung unsur unsur paduan digunakan dalam manufaktur bahan pelat, pipa dan tube. Spesifikasi yang banyak digunakan dalam manufakturing adalah spesifikasi dari ASME, ASTM, API, Jis. DIN. Pada pemilihan bahan harus dipertimbangkan bahan yang paling ekonomis tetapi yang memenuhi persyaratan kondisi servise menurut standar. Pada pemilihan bahan harus dipertimbangkan soal suhu, tekanan, tingkat, tegangan, korosi, ukuran, kelelahan termal, kelelhan meknis. Pelat dan pipa baja karbon terdiri dari berbgai spesifikasi yang

menunjukan berbagai tingkat mutu. Misalnya untuk aplikasi yang kritis dispesifikasikan baja karbon ASTM A-106. Pipa baja karbon ini tak berkampuh las dan dideoksidasi dengan silikon. Pipa baja karbon A 53 terdiri dari tak berkampuh las dan berkampuh las. Kadang kadang kampuhnya mengandung takik takik, pada service yang cukup kritis pipa A 53 ini sering mengalmi kerusakan (failure). Hal ini dapat dicegah atau dikurangi dengan menggunakan baja karbon A-106. Penyebab kerusakan pada pipa A-53 pada umumnya berhubungan dengan terjadinya getas-takik, kelelahan termal atau kelelahan mekanis.

Bahan untuk ketel uap dan bejana tekan

a. Pemilihan bahan untuk ketel uap dan bejana tekan

Memilih bahan yang cocok untuk ketel uap dan bejan tekan adalah suatu hal yang penting, pemilihan bahan yang salah dapat mengakibatkan hal-hal yang tidak dimilikkan. Dahulu tekanan kerja dalam ketek uap

75-100 atm dan suhu uap panas lanjut 400-500o C. Untuk takana dan suhu yang tinggi diperlukan bahan dengan syarat yang lebih tinggi. Hal ini dapat digunakan baja paduan dengan kuat tarik yang tinggi, akan tetapi masih cukup liat dan tahan panas. Nikel (Ni), Khrom (Cr), Mangan (Mn), Molisdin (Mo) adalah unsur-unsur paduan untuk memperbaiki sifat baja ketel. Kadar Ni bervariasi antara 1-5 %, Cr sampai 1%, Mn 0,9-1,3% dan Mo 0,25-0,5%. Untuk ketel yang mengalami 500O C digunakan baja Mo.

Dengan kadar Mo yang jauh lebih rendah daripada kadar Ni dapat mencapai sifat kuat yang tinggi sama seperti paduan Cr dan Ni, oleh karena itu baja Cr-Mo lebih banyak digunakan daripada Cr-Ni. Pada baja paduan dapat terjadi korosi interkrestalin yang disebabkan oleh terjadinya karbida khrom terjadi pada pemanasan bahan antara 500-800o C. Pada pengelasan dapat terjadi karbida khron pada batas-batas kristal sekitar las (daerah terpengaruh panas) sehingga tidak tahan terhadap korosi. Kadar C yang tinggi, kadar Cr yang rendah dan pemanasan yang lama pada suhu antara 500-800o C adalah faktor-faktor yang dapat mendorong pembentukan karbida khrom.

Kelompok baja karbon untuk plat ketel terdiri dari : grade H I, H II, H III, H IV sedangkan kelompok baja paduan rendah terdiri dari grade 17 Mn 4, 19 Mn 5, 15 Mo 3, dan 13 Cr Mo 44. Pada kelompok baja karbon, makin tinggi kadar karbonnya makin tinggi kuat tariknya dan batas ulurnya, tetapi makin rendah perpanjangan dan nilai charpynya. Penambahan karbon untuk menaikkna kuat tariknya, akan tetapi mengurangi sifat liatnya. Jika kita bandingkan antara baja grade H IV, dan Gread 19 Mn 5 maka baja gread H IV kadar karbonnya lebih tinggi akan tetapi kuat tariknya lebih tinggi baja grade 19 Mn 5, karena baja 19 Mn 5 mengandung Mn yang tinggi. Penambahan Mn dapat menaikkan kuat tarik sedangkan sifat liatnya hanya sedikit atau tidak berkurang. Pada kelompok baja paduan selain mengandung unsur-unsur yang biasa terdapat dalam baja ialah C, Mn, Si, P, dan S juga mengandung Mo dan Cr.

Panambahan unsur Mo uantuk mendapatkan sifat tahan panas dan Cr untuk menaikkan kuat tarik serta memperbaiki sifat mudah dibentuk. Syarat maksimum kadar P dan S sangat rendah hal ini disebabkan oleh karena P dan S adalah unsur-unsur yang dapat mengakibatkan getas apabila kadarnya terlalu tinggi. Pipa baja untuk ketel uap dibagi dua kelompok ialah kelompok baja karbon dan kelompok baja paduan rendah. b. Penuaan baja karbon rendah ( Mild Steel )

Percobaan-percobaan yang dilakukan dengan plat baja karbon rendah yang dilengkungkan dan diluruskan kembali ternyata menghasilkan kuat tarik dan batas ulur yang lebih tinggi dari semula, bahkan setelah di diamkan beberapa waktu kuat tarik dan batas ulurnya lebih tinggi lagi, sedangkan nilai pukul takik charpynya menurun. Kejadian ini disebut penuaan bahan. Penuaan bahan dapat terjadi :

3. Telah mengalami perubahan bentuk pada suhu ruang yang selanjtunya dipanaskan pada suhu 200 sampai 300 derajat celcius maka penuaan akan lebih cepat terjadi.

4. Telah mengalami perubahn bentuk pada suhu 150 sampai 500 derajat celcius.

Untuk mendapatka baja yang tahan terhadap penuaan pada waktu proses peleburan ditambahkan silikon dan aluminium. Silikon akan mengikat oksigen membentuk oksida silikon yang dapat di pisahkan sebagai terak, sedangkan aluminium mengikat nitrogen membentuk nitrida aluminium, jenis baja ini disebut Killed Steel yang ketangguannya lebih baik dan lebih tahan terhadap penuaan serta getas alkali.

4. Memeriksa/ mengevaluasi karakteristik dan penggunaan bahan dan melaporkan hasil pemeriksaan

a) Pengetahuan

1) Memeriksa dan Mengidentifikasi Bahan yang Diterima Apakah sesuai dengan Laporan Uji dan dengan Spesifikasi yang disyaratkan

Identifikasi dari bahan umpamanya bahan pelat untuk bejana tekan menurut ASTM - A 20/A 20 M - 84a atau ASME Code Section II Part A-SA-20 "General Requirements for Steel Plates for Pressure Vessel" dilakukan dengan penyetempelan (Stamped) atau dicap (Stenciled), yang mencantumkan nama atau markah pabrik pembuat, nomor leburan dan nomor "Slab", nomor Spesifikasi dan “Grade”. Apabila suatu pelat dipotong untuk sesuatu keperluan, sehingga pada sisa potongan pelat tidak terdapat tanda-tanda identifikasi lagi, maka sisa potongan pelat harus diberi tanda – tanda identifikasi yang sesuai dengan aslinya.

2) Memeriksa Kemungkinan Adanya Ketidaksempurnaan seperti Cacat - Cacat Permukaan Laminasi dan sebagainya atau Terdapat Penyimpangan Ukuran pada Bahan.

Cacat permukaan dan laminasi pada batas-batas tertentu menurut standar spesifikasi masih diperkenankan atau harus direparasi, pula penyimpangan ukuran dan toleransinya. Oleh karena itu pemeriksaan cacat - cacat tersebut harus selalu menggunakan standar spesifikasi yang disyaratkan.

3) Memeriksa Cara Penyimpanan Bahan Pengisi Las (Filler Materials)

Elektroda terbungkus (Covered Arc Welding Elektrodes) sangat peka terhadap lembab, maka dari itu tempat penyimpanan harus kering. Menurut AWS Spesifikasi A 5.1 kondisi penyimpanan untuk elektrode las terbungkus baja karbon rendah (Mild Steel Covered Arc Welding Elektrodes) adalah seperti pada tabel 4.1 di bawah ini :

Tabel 4.1 Kondisi Penyimpanan dan Pemanasan Ulang (Rebake) untuk Elektroda Las Terbungkus Baja Karbon Rendah

Klasifikasi A W S

Kondisi Penyimpanan

Pemanasan Ulang Kondisi Ruangan

(Normal) Peti Pemanas

E 6010, E 6011

270 C + 110 C (800 F + 200 F)

20-60% kelembaban relatif

Untuk kondisi penyimpanan dan pemanasan ulang harus dikonsultasikan pada pemasok.

E 6012, E 6013 E 6020, E 6027 E 7014, E 7024 270 C + 110 C (800 F + 200 F) 50% maksimum kelembaban relatif 110 C - 220 C 200 F - 400 F) diatas suhu ruang

1350 C + 140 C (2750 F + 250 F) selama 1 jam E 7018, E 7028 270 C + 110 C (800 F + 200 F) 50% maksimum kelembaban relatif 270 C - 1380 C 500 F - 2500 F) diatas suhu ruang

3430 C + 280 C (6500 F + 500 F) selama 1 jam E 7015, E 7016 270 C + 110 C (800 F + 200 F) 50% maksimum kelembaban relatif 270 C - 1380 C 500 F - 2500 F) diatas suhu ruang

2880 C + 280 C (5500 F + 500 F)

selama 1 jam

Pemanasan ulang atau “Rebake” dilakukan apabila pengemas elektrode las telah terbuka. Biasanya dilakukan sebelum dipakai.

4) Memeriksa Order - Pembelian (Purchase Order)

Untuk meyakinkan bahwa spesifikasi logam dasar elektrode las dan “Welding Consumbles” lainnya yang disyaratkan dicantumkan pada order pembelian, maka order pembelian perlu diperiksa. Pada order pembelian harus dicantumkan spesifikasi menurut standar yang digunakan dan disebut pula “Grade” atau kelasnya. Umpamanya sebagai contoh dipakai bahan dasar pelat baja menurut ASTM, maka harus dicantumkan nomor ASTM, misalnya ASTM-A 515 M, Grade 415, dan tebalnya harus dicantumkan.

Sebagai contoh lainnya, misalnya untuk elektrode las menggunakan Standar AWS maka harus dicantumkan nomor AWS-A 5.1 dan nomor klasifikasi umpamanya E.7018 dan juga ukurannya.

5) Memeriksa Laporan – Uji (Mill Test Sheet) dari bahan (Logam Dasar) yang diterima

Pemasok bahan harus menyertakan laporan-uji dari bahan. Dalam laporan uji tercantum nomor leburan (heat number), komposisi kimia, sifat sifat mekanis dan kondisi bahan (as rolled, normalized dan sebagainya). Laporan uji diperiksa apakah sesuai dengan spesifikasi yang disyaratkan.

b) Sikap Kerja

Sikap kerja yang perlu dilakukan dalam memeriksa/ mengevaluasi karakteristik dan penggunaan bahan dan melaporkan hasil pemeriksaan adalah tindakan sadar dari seorang pemeriksa atau inspektur bahwa dia mempunyai kewajiban tidak hanya terhadap pemberi kerja, akan tetapi terhadap umum yang keamnannya atau keselamatannya tergantung dari efektifitasnya tugas yang dilakukan.

Untuk memelihara integritas dan kemampuan/ketrampilan dalam melakukan inspeksi karakteristik dan penggunaan bahan, pemeriksa harus mengetahui dan sadar atas prinsip prinsip intergritas, pertanggung jawaban terhadap umum, pernyataan atas dasar data atau fakta dan menghindari perselisihan kepentingan

c) Standar posedur operasional 1) Maksud dan Tujuan

Standard dipakai sebagai pedoman dalam menentukan keberterimaan suatu material / suku cadang / komponen / pesawat / hasil kerja, sebelum dilanjutkan proses berikutnya.

2) Ruang Lingkup

Dengan diterbitkannya standard ini, maka Petunjuk Kerja yang bertentangan dengan petunjuk kerja ini tidak berlaku lagi

3) Prosedur

(a) Pemeriksaan visual dilaksanakan pada suatu kondisi material / suku cadang / komponen / hasil kerja dalam keadaan :

(1) Bersih

(2) Jelas / terang

(3) Dilengkapi dengan dokumen acuan

(b) Pemeriksaan visual diawaii dengan melihat kondisi phisik daripada material / suku cadang / komponen / hasil kerja, dimana tujuannya adalah memastikan tidak adanya kerusakan penyimpangan. Kerusakan

(1) Kerusakan diakibatkan karena mekanik (bengkok : patah dli.) (2) Kerusakan thermis (terbakar, mengelupas dll.)

(3) Kerusakan kimia (karat : berubah warna dll.) (4) Penyimpangan hasil kerja

(5) Untuk meyakinkan tentang keberterimaannya, pemeriksaan visual dilanjutkan dengan mengacu kepada Dokumen yang telah ditetapkan. Pemeriksaan ini dilaksanakan dengan cara membandingkan antara Dokumen Acuanyang ada dengan kondisi material / sucad / komponen

BAB IV

SUMBER-SUMBER LAIN

YANG DIPERLUKAN UNTUK PENCAPAIAN KOMPETENSI A. Sumber-Sumber Perpustakaan

1. Daftar Pustaka

a) Senji Ohyabu dan Yoshikazu Kubokawa, Politeknik Pusat Chiba, Welding Textbook, Lembaga Pelatihan Luar Negeri (OVTA ), Chiba 261-0021 Jepang 1990

b) Katsuhiko Yasuda, Lembaga Pelatihan Kejuruan, Instruction Manual Welding Techniques, 1-1 Hibino, Chiba 260 Jepang 1985

c) Takuo Araki, Pusat Pelatihan Kejuruan Lanjut Narita, Workshop Manual Welding, 1-1, Hibino, Chiba 260 Jepang 1985

d) Hery Sunaryo, Ir. Teknologi Pengelasan Kapal. Departemen Pendidikan Nasional, Jakarta 2008

2. Buku Referensi

a) Harsono Wiryosumarto, Prof. Dr. Ir Dan Toshie Okumura Prof. Dr. Teknologi Pengelasan Logam, Jakarta 2000

B. Daftar Peralatan/Mesin Dan Bahan 1. Daftar Peralatan/Mesin

No. Nama Peralatan/Mesin Keterangan

1. Gerinda listrik 2. Kikir ukuran kasar 3. Mesin potong jig saw 4. Brander potong manual 5. Mesin potong circular

6. Alat pengujian merusak (destructive test) 7. 8. 9. 10. 11. 12. 13.

2. Daftar Bahan

No. Nama Bahan Keterangan

1. Material baja karbon 2. Material tahan karat 3. Material baja tuang 4. Material aluminium 5. Material Cu-Ni-Fe

TIM PENYUSUN

No. Nama Institusi Keterangan

1. Hery Sunaryo PT. PAL Indonesia

2. Zainuddin PT. PAL Indonesia

3. Triyogo PT. PAL Indonesia

4. Eko Murmantono PT. PAL Indonesia

5. Yedi Suparno PT. PAL Indonesia

6. M. Zaed Yuliadi PT. PAL Indonesia

7. Nur Syamsul PT. PAL Indonesia

8. Eko Rahayu H. PT. PAL Indonesia

9. Sukini PT. PAL Indonesia

MODUL PELATIHAN BERBASIS KOMPETENSI

SUB SEKTOR INDUSTRI BARANG DARI LOGAM

SUB BIDANG PENGELASAN SMAW

MENGENAL KARAKTERISTIK DAN

PENGGUNAAN BAHAN

JIP.SM03.006.01

DAFTAR ISI

BAB I TUGAS TEORI --- 3

A. Tugas Teori I : Memahami proses pembuatan baja dan produk baja secara umum --- 3 B. Tugas Teori II : Mengenal macam-macam logam ferro dan

non ferro --- 8 C. Tugas Teori III : Memahami penggunaan produk logam ferro

dan non ferro --- 14 D. Tugas Teori IV : Memeriksa/ mengevaluasi karakteristik dan

penggunaan bahan dan melaporkan hasil pemeriksaan --- 19 BAB II TUGAS PRAKTIK --- 24

A. Tugas Praktik I : ---Mengidentifikasi bahan las---24 B. Tugas Praktik II : ----Melakukan tes komposisi kimia---26

BAB I TUGAS TEORI A. Tugas Teori I

1. Perintah Tugas I : Memahami proses pembuatan baja dan produk baja secara umum

2. Waktu Penyelesaian Tugas I :

3. Soal Tugas I :

a) Jawablah pernyataan dibawah in dengan cara memilih salah

satu jawaban yang paling tepat

1. Bahan baku pembuatan baja adalah bebupa : a. Biji baja

b. Biji besi c. Biji carbon d. Biji batu kapur e. Biji arang

2. Besi kasar dibuat melalui beberapa proses yang ada antara lain melalui proses:

a. Dapur vermentasi b. Daput tinggi c. Dapur listrik

d. Dapur konventer LD e. Dapur killed steel

3. Proses pembuatan plat baja, baja profil siap pakai dilakukan melalui proses : a. Proses penuangan b. Proses penempaan c. Proses pemurnian d. Proses pengerolan e. Proses penyekrapan

4. Menurut American Iron and Steel Institut dan Society of Automotive Engines, baja karbon diberi identifikasi dengan angka :

a. 1. b. 2. c. 3.

5. Baja karbon dapat diidentifikasi melalui huruf yang dibuat menurut proses pembuatannya dimana :

a. Huruf A untuk baja karbon yang dihasilkan dari dapur Bessemer b. Huruf A untuk baja karbon yang dihasilkan dari dapur Open heat basa c. Huruf A untuk baja karbon yang dihasilkan dari dapur Siemens Martin d. Huruf A untuk baja karbon yang dihasilkan dari dapur Listrik

e. Huruf A untuk baja karbon yang dihasilkan dari dapur Open heat asam 6. Plat mild steel termasuk dalam kelompok baja :

a. Baja karbon tinggi b. Baja karbon sedang c. Baja karbon rendah d. Baja tuang

e. Baja tempa

7. Baja yang mempunyai kandungan karbon sebesar 0,1 % s/d 0,3 % disebut : a. Baja karbon rendah

b. Baja karbon sedang c. Baja karbon tinggi d. Baja campuran e. Baja tahan karat

8. Material mana yang langsung dapat bereaksi dengan oksigen a. Baja

b. Tembaga c. Timah d. Aluminium e. Magnesium

9. Berikut ini merupakan logam yang mengandung unsur ferro yaitu : a. Aluminium dan tembaga

b. Titanium dan baja tahan karat c. Baja lunak dan baja tuang d. Kuningan dan CuNiFe e. Timbal dan emas

10. Logam baja yang telah mengalami proses penambahan unsur unsur paduan disebut :

a. Baja alloy b. Baja tuang c. Baja tempa

b) Jawablah Pertanyaan Dibawah Ini Dengan singkat dan jelas

1. Apa yang dimaksud dengan baja karbon rendah, jelaskan

--- 2. Apa yang dimaksud dengan baja karbon tinggi, jelaskan

---

3. Sebutkan pembagian jenis baja dilihat dari % kandungan karbon (C). --- ---

4. Sebutkan unsur unsur paduan yang ada pada baja dan sifat baja yang terjadi --- 5. Sebutkan logam non ferrous yang anda kenal

---

4. Lembar Evaluasi Tugas I :

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani.

No. Benar Salah No. Benar Salah

1. 11. 2. 12. 3. 13. 4. 14. 5. 15. 6. 16. 7. 17. 8. 18. 9. 19. 10. 20.

Apakah semua pertanyaan Tugas Teori I dijawab dengan benar dengan waktu yang telah ditentukan ?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

B. Tugas Teori II

1. Perintah Tugas II : Mengenal macam-macam logam ferro dan non ferro

2. Waktu Penyelesaian Tugas II : 3. Soal Tugas II :

a) Jawablah pernyataan dibawah in dengan cara memilih salah

satu jawaban yang paling tepat

1. Logam yang mempunyai kandungan karbon 0,7 s/d 1,3 % disebut : a. Baja karbon rendah

b. Baja karbon sedang c. Baja karbon tinggi d. Baja campuran e. Baja tuang

2. Logam baja yang telah mengalami proses penambahan unsur – unsur paduan disebut

a. Baja karbon rendah b. Baja karbon sedang c. Baja karbon tinggi d. Baja campuran e. Baja tuang

3. Unsur – unsur kimia yang ditambahkan pada logam untuk memperbaiki sifat – sifat logam tersebut

a. Unsur penambah b. Unsur paduan c. Unsur alami d. Unsur utama e. Unsur pelarut

4. Proses pemanasan dan pendinginan pada logam untuk mendapatkan sifat – sifat tertentu disebut :

a. Heat treatment b. Deformation c. Tempering d. Aneling e. Hardening

5. Proses pemanasan logam yang bertujuan untuk menambah sifat kekerasan logam disebut :

a. Heat treatment b. Deformation c. Tempering d. Aneling e. Hardening

6. Proses pemanasan logam yang bertujuan untuk mengurangi sifat kekerasan disebut : a. Heat treatment b. Deformation c. Tempering d. Aneling e. Hardening

7. Proses pemanasan dan pendinginan logam yang bertujuan untuk melunakkan kekerasan logam disebut :

a. Deformation b. Heat treatment c. Tempering d. Aneling e. Hardening

8. Penggolongan logam baja berdasarkan komposisi unsur paduan disebut : a. Klasifikasi baja

b. Paduan baja c. Sifat baja d. Unsur baja e. Susunan baja

9. Unsur senyawa bahan aluminium, yang dihasilkan dari proses pemisahan biji bauksit dari unsur – unsur kimia yang lain dengan mempergunakan larutan tawas murni

a. Duralumin

b. Paduan aluminium c. Oksid aluminium

10. Aluminium murni yang ditambahi unsur paduan jenis Cuppri (Cu) sebesar 5%, Silisium (Si) sebesar 1,5%, Mangaan (Mn) sebesar 1,5% dan Magnesium (Mg) sebesar 2,5% a. Aluminium b. Hyronalium c. Silumin d. Duralumin e. Alumindal

b) Jawablah Pertanyaan Dibawah Ini Dengan Uraian

1. Sebutkan yang termasuk logam non ferrous

--- 2. Sebutkan unsur unsur dasar pembentuk baja karbon

--- --- 3. Sebutkan penggunaan utama dari baja karbon rendah atau baja lunak

--- --- 4. Sebutkan range kandungan karbon yang terdapat pada Baja karbon rendah,

baja karbon sedang dan baja karbon tinggi atau baja keras

---5. Apa yang dimaksud dengan baja campuran, jelaskan --- ---

4. Lembar Evaluasi Tugas II :

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani.

No. Benar Salah No. Benar Salah

1. 11. 2. 12. 3. 13. 4. 14. 5. 15. 6. 16. 7. 17. 8. 18. 9. 19. 10. 20.

Apakah semua pertanyaan Tugas Teori II dijawab dengan benar dengan waktu yang telah ditentukan ?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

C. Tugas Teori III

1. Perintah Tugas III : Memahami penggunaan produk logam ferro dan non ferro

2. Waktu Penyelesaian Tugas III : 3. Soal Tugas III

a) Jawablah pernyataan dibawah in dengan cara memilih salah

satu jawaban yang paling tepat

1. Baja roll, plat baja, profil biasa terbuat dari : a. Baja karbon rendah

b. Baja karbon sedang c. Baja karbon tinggi d. Baja campuran e. Baja tuang

2. Rel kereta api, baja perkakas biasa terbuat dari : a. Baja karbon rendah

b. Baja karbon sedang c. Baja karbon tinggi d. Baja campuran e. Baja tuang

3. Poros, rda gigi dan baja untuk srtuktur mesin biasa terbuat dari : a. Baja karbon rendah

b. Baja karbon sedang c. Baja karbon tinggi

d. Baja campuran e. Baja tuang

4. Baja potong cepat (HSS) dan roda gigi biasa ditambah unsur paduan : c. Nikel

b. Chromium c. Mangan d. Silicon e. Tungsten

5. Gergaji , pisau dan kikir terbuat dari : a. Baja karbon rendah

c. Baja karbon tinggi d. Baja campuran e. Besi

6. Tangki penyimpanan gas alam cair dan oksigen cair biasa menggunakan jenis paduanh aluminium dengan :

a. Al – Cu (seri 2000 ) b. Al – Mn ( seri 3000 ) c. Al – Si ( seri 4000 ) d. Al –Mg (seri 5000) e. Al – Zn ( seri 7000 )

7. Untuk menghasilkan baja tahan karat, baja karbon ditambah unsur paduan berupa : b. Titan sebesar 2 % c. Vanadium sebesar 2 % c. Carbon sebesar 2 % d. Molybden sebesar 2 % e. Chorium sebesar 2 %

8. Bahan baut dan mur terbuat dari bahan baja : a. Karbon rendah

b. Karbon sedang c. Karbon tinggi d. Karbon murni e. Besi

9. Plat untuk lambung kapal biasa terbuat dari baja : a. Karbon rendah

c. Karbon sedang c. Karbon tinggi d. Baja tahan karat e. Besi

10. Dari pernyatan dibawah ini material mana yang paling kuat untuk dibuat konstruksi pada kondisi yang sama :

c. Baja d. Besi c. Aluminium d. Tembaga

b) Jawablah Pertanyaan Dibawah Ini Dengan Uraian

1. Sebutkan dapat dibuat untuk apa saja baja carbon menurut spesifikasi dari ASTM, ASME, API, JIS dan DIN

--- --- --- 2. Sebutkan dapat dibuat untuk bahan apa saja bahan aluminium

diperdagangan --- 3. Jelaskan perbedaan antara baja karbon rendah dengan baja tahan karat

atau stainlessteel --- 4. Sebutkan jenis baja tahan karat dilihat dari struktur dari baja tahan karat

--- 5. Sebutkan jenis paduan aluminium menurut unsur unsur yang ditambahkan

---

4. Lembar Evaluasi Tugas III :

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani.

No. Benar Salah No. Benar Salah

1. 11. 2. 12. 3. 13. 4. 14. 5. 15. 6. 16. 7. 17. 8. 18. 9. 19. 10. 20.

Apakah semua pertanyaan Tugas Teori III dijawab dengan benar dengan waktu yang telah ditentukan ?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

D. Tugas Teori IV

1. Perintah Tugas IV : Memeriksa/ mengevaluasi karakteristik dan penggunaan bahan dan melaporkan hasil pemeriksaan

2. Waktu Penyelesaian Tugas IV : 3. Soal Tugas IV

a) Jawablah pernyataan dibawah in dengan cara memilih salah satu

jawaban yang paling tepat

1. Porosity adalah cacat las berupa lubang kecil yang tampak pada permukaan penampang las, hal tersebut terjadi karena :

a. Ayunan elektrode terlalu cepat b. Ayunan elektrode terlalu besar

c. Percikan logam pengisi mendahului busur las d. Elektrode terlalu besar

e. Adanya kotoran pada permukaan yang akan dilas 2. Yang bukan NDT test terhadap hasil pengelasan adalah

a. Magnetic Particle Test b. Liquid Penetrant Test c. Bend test

d. Radiography Test e. Ultrasonic Test

3. Mana dari pernyataan dibawah ini yang bukan pernyataan pengujian / pemeriksaan yang dilakukan sebelum pengelasan .

a. Pemeriksaan peralatan las b. Material las

c. Verifikasi prosedur pengujian d. Pengujian kualifikasi juru las e. Kampuh las

4. Inspeksi sebelum pengelasan dilakukan dengan harus mengecek kondisi berikut ini, kecuali :

a. Persiapan permukaan yang akan dilas b. Ukuran strip, logam pengisi penahan balik c. Penyetelan (Fit-up) bagian yang akan dilas d. Pengukuran hasil Kampuh las

5. Inspeksi visual pada saat pengelasan dilakukan dengan pengecekan hal hal berikut ini, kecuali :

a. Proses las b. Hasil lasan c. Logam pengisi

d. Fluk atau gas pelindung e. Suhu antar jalur

6. Pemeriksaan hasil las dapat dilakukan dengan cara :kecuali a. Visual test

b. Non Destructive test c. Destructive test d. Burning test e. Penetrant test

7. Yang tidak termasuk dalam kategori Destructive test adalah : a. Tensile test b. Bending test c. Penetrant test d. Macro etsa e. Impact test f.

.8. Yang tidak termasuk dalam jenis jenis cacat las adalah : a. Crack

b. Slag c. Gap d. Porosity e. Undercut

9. Cacad las yang terjadi akibat bagian belakang dari penembusan las ada yang tidak lebur disibut :

a. Concavity

b. Slag on back side c. Incomplete weld d. Incomplete melt e. Base metal burn

10. Rusaknya bahan dasar pada tepi pengelasan akibat tersentuh oleh elektrode pada waktu mulainya pengelasan disebut :

a. Arc strikes b. Oxidation c. Burn through d. Melt through e. Discoloration

b) Jawablah Pertanyaan Dibawah Ini Dengan Uraian

1. Apa yang dimaksud dengan pemeriksaan hasil pengelasan dengan menggunakan NDT, jelaskan --- 2. . Sebutkan macam macam NDT yang saudara kenal

--- ---

3. Apa yang dimaksud dengan porosity pada cacad hasil las, jelaskan --- 4. Pemeriksaan apa yang harus dilakukan sebelum pengelasan dilakukan,

jelaskan

--- 5. Pemeriksaan apa saja yang harus dilakukan pada saat proses

pengelasan dilakukan, jelaskan

---

4. Lembar Evaluasi Tugas IV :

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani.

No. Benar Salah No. Benar Salah

1. 11. 2. 12. 3. 13. 4. 14. 5. 15. 6. 16. 7. 17. 8. 18. 9. 19. 10. 20.

Apakah semua pertanyaan Tugas Teori IV dijawab dengan benar dengan waktu yang telah ditentukan ?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

BAB II TUGAS PRAKTIK

Bab ini menjelaskan tentang tata urut dalam melaksanakan praktik kerja pada setiap unit kompetensi yang mencakup nama tugas, waktu, tujuan, daftar alat/mesin dan bahan, indikator unjuk kerja, keselamatan dan kesehatan kerja, standar kinerja, isntruksi kerja, langkah kerja, daftar cek unjuk kerja.

A. Tugas Praktek I

1. Nama Tugas I : Mengidentifikasi bahan las 2. Waktu Penyelesaian Tugas I :

3. Tujuan Tugas I :

Setelah menyelesaikan tugas I pada unit kompetensi mengenal Karakteristik dan Penggunaan Bahan peserta pelatihan akan mampu mengidentifikasi bahan las

4. Daftar Peralatan/Mesin dan Bahan :

No. Nama Barang Spesifikasi Keterangan

A. Peralatan/Mesin 1. Form isian 2. Pulpen B. Bahan

1. Macam macam elektrode 2. Macam macam wire

electrode

3. Macam macam Filler rod 4. Macam macam solid wire

5. Keselamatan dan Kesehatan Kerja: