PERBAIKAN KUALITAS CASTOR CASE PRODUK PT. MAK

DENGAN PERBAIKAN SISTEM PENGECORAN

TUGAS AKHIR

Untuk memenuhi sebagian persyaratan Mencapai derajat Sarjana S-1 Program Studi Teknik Mesin

Diajukan oleh:

YULIUS DWI HAKSORO NIM : 095214005

Kepada

FAKULTAS SAINS DAN TEKNOLOGI UNIVERSITAS SANATA DHARMA

ii

THE QUALITY IMPROVEMENT OF MAK’s CASTOR CASE

BY FIXING THE CASTING SYSTEM

FINAL ASSIGNMENT

Presented as a meaning

To Obtain the Sarjana Teknik Degree In Mechanical Engineering Study Program

by

YULIUS DWI HAKSORO Student Number : 095214005

MECHANICAL ENGINEERING STUDY PROGRAM SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

PERBAIKAN K

DENGAN

Pembimbing

Budi Setyahandana, S

TUGAS AKHIR

KUALITAS CASTOR CASE PRODUK

N PERBAIKAN SISTEM PENGECO

Oleh:

YULIUS DWI HAKSORO NIM : 095214005

Telah disetujui oleh:

S.T., M.T.

iii

PERBAIKAN K

DENGAN

Tel

Pembimbing:

Budi Setyahandana, S

Tugas Akh U

TUGAS AKHIR

KUALITAS CASTOR CASE PRODUK

N PERBAIKAN SISTEM PENGECO

Dipersiapkan dan disusun oleh :

NAMA : YULIUS DWI HAKSORO NIM : 095214005

elah dipertahankan di depan Dewan Penguji pada tanggal 28 Desember 2010

Susunan Dewan Penguji

Anggota Dewan Peng

, S.T., M.T. Budi Sugiharto, S.T.,

Doddy Purwadianto, S

Budi Setyahandana, S khir ini telah diterima sebagai salah satu persya

Untuk memperoleh gelar Sarjana Teknik

Yogyakarta, 28 Desember 2010 Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta

Dekan

Yosef Agung Cahyanta, S.T., M.T.

iv

UK PT. MAK

ORAN

RO

nguji

T., M.T.

o, S.T., M.T.

v

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 20 Desember 2010 Penulis

”kita sering Kita lupa bahw

• Tuhan Yesus Kr

• Waluyo Atmoj mendukung dan ini.

• Kakakku: Adi d keponakanku Sh dan menghibur

• Bapak Herman awal kuliah sam

• Dhian dan Bu T yang selalu men

• Almamater.

HALAMAN PERSEMBAHAN

ng merasa ‘penampilan luar’ adalah segala-g hwa hal terpenting dalam hidup adalah isi ro

Dipersembahkan kepada:

Kristus penolong dan penghiburku

ojo dan Dumadimarning selaku orang tu an memberikan bantuan moral dalam penulis

i dan Yuni; adikku: Doddy, Puspa, Dewi, Andr Sheila, Samuel, Keiza, Keizan yang selalu me

r dalam proses penulisan Tugas Akhir ini. atas dukungan serta doa yang diberikan kep ampai akhir proses penulisan Tugas Akhir ini. u Tjiptomarsono atas cinta dan kasih sayangny

enyertai penulis.

vii

galanya. rohani kita”

tua yang selalu lisan Tugas Akhir

dre dan Tata serta endoakan penulis

epada penulis dari

viii

INTISARI

PT. Mega Andalan Kalasan dalam menjaga penerapan standar ISO13485 dan ISO 9001 : 2000 diperlukan sistem pengendalian kualitas yang baik dengan adanya perbaikan yang terstruktur sehingga dapat meminimalisir barang cacat (defect product). Castor case merupakan salah satu rangkaian rakitan castor double wheel 6”. Kegunaan castor case adalah sebagai komponen yang menahan beban langsung dari beban bed dan pasien, selain itu juga sebagai tempat komponen pengereman dalam castor itu sendiri. Dari pengamatan visual terjadi keretakan pada bagian castor case, dimana castor case mengalami retak sampai dengan patah secara tiba-tiba saat digunakan. Castor case terbuat dari Zinc-Aluminium Alloy (Zn-Al Alloy) yang diproses dengan sistem Die Casting.

Penelitian ini berorientasi pada meminimalisir retak dan porositas pada

castor case dengan melakukan trial die casting, pengujian kekerasan dan pengujian impak terhadap 3 (tiga) buah spesimen yaitu paduan Zn-Al dengan 0% Al; 2,5% Al dan 5% Al.

Hasil penelitian ini didapatkan sistem dan SOP (Standard Operational Procedure) proses peleburan dan proses die casting yang dapat diterapkan di PT. MAK. Dari pengujian impak dinyatakan bahwa paduan Zn-Al dengan 2,5% Al mempunyai ketangguhan yang lebih baik dibandingkan dengan paduan Zn-Al dengan 0%Al dan 5%Al.

ix

ABSTRACT

PT. Mega Andalan Kalasan for taking care of applying ISO13485 standard and ISO 9001 : 2000 needed a good quality control system with the existence of maintenance management so that it can decrease the product defects.Case Castor is a one part of the 6" double wheel castor assembly. The function of Castor case is as a component which detaining direct force from weight of the bed and patient, and also as the braking component case at the castor inside. From visual monitoring at the castor case used, where the castor case was broken suddenly when the stretcher was used. Castor case made from material Zinc-Aluminium alloy (Zn-Al alloy) which processed with die casting operation.

This research was oriented to decrease the crack and porousity procentage in the castor case by die casting trial activities, hardness testing, and impact testing to 3 type of specimens Zn-Al alloy, there are 0% Al; 2,5% Al and 5% Al.

Finally, the result is we can got the correct melting and die casting process system and SOP (Standard Operational Procedure) which can be applied in PT. MAK. Lather then by impact testing to 3 type of specimens Zn-Al alloy, there are 0% Al; 2,5% Al and 5% Al, we can got conclusion that Zn-Al with 2,5% Al have the better thoughness.

x

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan kasih-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang

berjudul : PERBAIKAN KUALITAS CASTOR CASE PRODUK PT. MAK DENGAN PERBAIKAN SISTEM PENGECORAN. Tugas Akhir

ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

Dalam penelitian dan penyusunan Tugas Akhir ini tentunya tidak terlepas dari bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Budi Sugiharto, S.T., M.T., Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Doddy Purwadianto, S.T., M.T., dosen pembimbing Akademik 2009. 4. Budi Setyahandana, S.T., M.T., pembimbing 1 Tugas Akhir ini. 5. Teguh Sabarulyaqin, S.T., pembimbing 2 Tugas Akhir ini.

6. Lanjar Wahyudi, S.T., dan segenap manajemen PT. Mega Andalan Kalasan yang memberikan kesempatan bagi penulis untuk melakukan penelitian dan pembuatan Tugas Akhir di PT. MAK. 7. Dosen-dosen program studi Teknik Mesin Universitas Sanata

Dharma, atas ilmu pengetahuan dan bimbingannya kepada penulis semasa kuliah .

8. Martono DS, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta.

9. Intan Widanarko, Laboran Laboratorium Teknologi Mekanik Universitas Sanata Dharma Yogyakarta.

xi

11.Semua pihak yang telah membantu penulis dalam pemberian semangat sampai dengan penyusunan skripsi ini yang tidak dapat penulis tulis diatas.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan Tugas Akhir ini. Oleh karena itu, penulis mengharapkan kritik dan saran dari berbagai pihak. Akhirnya besar harapan penulis semoga hasil penelitian ini bermanfaat bagi perkembangan ilmu teknik.

Yogyakarta, 28 Desember 2010 Penulis

xii

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERSETUJUAN PUBLIKASI ... vi

HALAMAN PERSEMBAHAN... vii

INTISARI ... viii

ABSTRACT ... ix

KATA PENGANTAR ... x

DAFTAR ISI ... xii

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xvii

BAB I. PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Tujuan Penelitian ... 3

1.3Pembatasan Masalah ... 3

BAB II. DASAR TEORI ... 4

2.1Stretcher (Patient Transferring) ... 4

2.2Castor Double Wheel ... 4

xiii

2.4Seng (Zinc) dan paduannya ... 7

2.5Penggolongan Paduan Seng-Aluminium ... 10

2.6Sifat-sifat Bahan ... 13

2.7Pengujian Bahan ... 17

2.7.1. Pengujian Tarik ... 18

2.7.2. Pengujian Kekerasan ... 25

2.7.3. Pengujian Impak ... 39

2.7.4. Pengujian Struktur Mikro ... 44

2.8Proses Pengecoran ... 45

2.8.1. Pengertian proses pengecoran ... 45

2.8.2. Die casting ... 46

2.8.2.1. Hot chamber process ... 47

2.8.2.2. Cold chamber process ... 48

2.8.3. Proses Die Casting ... 51

2.8.3.1. Material Preparation ... 51

2.8.3.2. Melting Operation ... 51

2.8.3.3. Die Casting Operation ... 54

2.8.3.4. Trimming ... 58

2.8.3.5. Visual Check ... 58

2.8.4. Cetakan (Die) ... 58

xiv

BAB III. METODOLOGI PENELITIAN ... 62

3.1. Skema kerja penelitian ... 62

3.2. Persiapan bahan dan peralatan ... 63

3.2.1. Bahan uji ... 63

3.2.2. Perijinan ... 63

3.3. Proses Penelitian ... 63

3.3.1. Die casting operation ... 63

3.3.2. Pengujian kekerasan Brinell ... 66

3.3.3. Pengujian impak Charpy ... 68

3.3.4. Perhitungan dalam die casting ... 71

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ... 79

4.1. Laporan hasil penelitian 1 ... 79

4.1.1. Pengamatan visual ingot ... 79

4.1.2. Pengujian kekerasan ingot ... 79

4.1.3. Pengujian kekerasan runner ... 80

4.1.4. Pengujian kekerasan produk castor case ... 80

4.2. Laporan hasil trial die casting 1 ... 80

4.2.1. Pengamatan visual hasil ... 81

4.2.2. Pengujian kekerasan produk castor case ... 81

4.3.Laporan hasil trial die casting 2 ... 83

4.3.1. Pengamatan visual hasil ... 83

4.3.2. Pengujian kekerasan produk castor case ... 84

xv

4.4. Laporan hasil penelitian 2 ... 84

4.4.1. Data Penelitian ... 84

4.4.2. Hasil analisa komposisi ... 85

4.4.3. Pengujian Impak (Charpy) ... 85

4.4.4. Pengujian kekerasan Brinell ... 87

4.5. Die Casting Dies Production Examination ... 89

BAB V. KESIMPULAN DAN SARAN ... 97

5.1. Kesimpulan ... 97

5.2. Saran ... 98

5.2.1. Saran Praktis ... 98

5.2.2. Saran Perbaikan ... 100

DAFTAR PUSTAKA ... 101

xvi

DAFTAR TABEL

Tabel 2.1 Data Spesifik Teknis Castor Double Wheel 6” ... 5

Tabel 2.2 Sifat Mekanis Paduan Seng Aluminium ... 11

Tabel 2.3 Sifat Fisik Paduan Seng Aluminium ... 11

Tabel 2.4 Komposisi Paduan Seng Aluminium ... 12

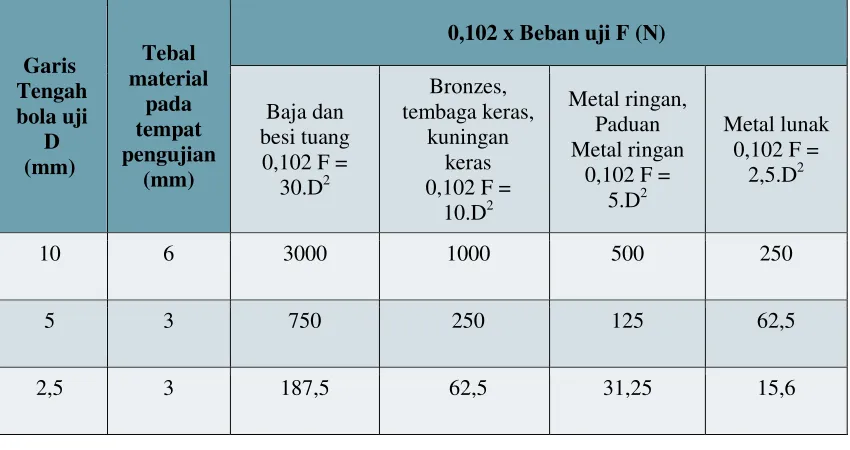

Tabel 2.5 Harga patokan beban uji Brinell (F) yang dikalikan dengan faktor 0,102 dengan satuan N ... 27

Tabel 2.6 Batas penyimpangan hasil uji Vickers ... 32

Tabel 2.7 Faktor penambagan pada uji Vickers ... 33

Tabel 2.8 Jenis skala uji Rockwell ... 34

Tabel 2.9 Perbedaan Hot chamber process dengan Cold chamber process ... 49

Tabel 3.1 Beban uji pengujian Brinell ... 67

Tabel 4.1 Hasil uji kekerasan ingot (penelitian 1) ... 79

Tabel 4.2 Hasil uji kekerasan runner (penelitian 1) ... 80

Tabel 4.3 Hasil uji kekerasan produk castor case (penelitian 1) ... 80

Tabel 4.4 Hasil uji kekerasan produk castor case (trial die casting 1) 81

Tabel 4.5 Hasil uji kekerasan produk castor case (trial die casting 2) 84

Tabel 4.6 Hasil analisa komposisi ... 85

Tabel 4.7 Hasil uji impak Charpy (penelitian 2) ... 86

xvii

DAFTAR GAMBAR

Gambar 2.1 Stretcher (Transferring Patient) ... 4

Gambar 2.2 Castor Double Wheel 6” ... 5

Gambar 2.3 Konstruksi Castor ... 6

Gambar 2.4 Castor Case ... 7

Gambar 2.5 Grafik keseimbangan fase paduan Seng-Aluminium ... 9

Gambar 2.6 Ilustrasi Pengujian Tarik dan Grafik Tegangan-Regangan 19

Gambar 2.7 Macam-macam Grafik Tegangan-Regangan Uji Tarik pada beberapa material ... 19

Gambar 2.8 Contoh pengolahan data hasil uji tarik ... 21

Gambar 2.9 Ilustrasi hasil uji kekerasan Brinell ... 26

Gambar 2.10 Ilustrasi hasil uji kekerasan Vickers ... 31

Gambar 2.11 Ilustrasi hasil uji kekerasan Rockwell – C ... 35

Gambar 2.12 Ilustrasi hasil uji kekerasan Rockwell – B ... 36

Gambar 2.13 Ilustrasi pengujian impak metode Charpy ... 40

Gambar 2.14 Perbedaan uji impak metode Charpy dengan Izod ... 41

Gambar 2.15 Standar bahan uji pengujian impak metode Charpy ... 42

Gambar 2.16 Standar bahan uji pengujian impak metode Izod ... 43

Gambar 2.17 Struktur mikro dari paduan Zn-Al ... 44

Gambar 2.18 Hot chamber process ... 47

Gambar 2.19 Hot chamber process ... 48

xviii

Gambar 2.21 Cold chamber process ... 49

Gambar 2.22 Bagan Melting Operation ... 52

Gambar 2.23 Tahapan proses die casting ... 55

Gambar 2.24 Bagian mesin die casting ... 59

Gambar 2.25 Cacat pada proses pengecoran ... 61

Gambar 3.1 Skema kerja penelitian ... 62

Gambar 3.2 Mesin Die Casting UBE 250 ton ... 64

Gambar 3.3 Crucible ... 64

Gambar 3.4 Burner ... 64

Gambar 3.5 Tanki bahan bakar + saluran pipa ... 64

Gambar 3.6 Perlengkapan kerja ... 65

Gambar 3.7 Siklus peleburan paduan Zn-Al ... 65

Gambar 3.8 Siklus die casting operation ... 66

Gambar 3.9 Mesin uji kekerasan Brinell MOD 100 MR + mikroskop ... 68

Gambar 3.10 Spesimen uji impak Charpy ... 69

Gambar 3.11 Mesin uji impak Charpy (GOTECH) ... 70

Gambar 3.12 Die casting dies production examination ... 71

Gambar 4.1 Spesimen penelitian 1 (ingot, runner, dan castor case) ... 79

Gambar 4.2 Dokumentasi Trial Die casting ... 82

Gambar 4.3 Dimensi spesimen uji impak (Charpy) ... 86

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Di tahun 2010 ini, manusia dan peradabannya dituntut agar bisa bertahan hidup (survive) dalam mengarungi peziarahan hidupnya. Di era globalisasi, ilmu pengetahuan dan teknologi berkembang sangat pesat dan cepat. Rekayasawan terus menimba ilmu sebanyak mungkin agar bisa berinovasi dalam menciptakan atau menyempurnakan sesuatu yang dianggap dapat membantu manusia dalam mempermudah pekerjaannya. Dalam hal ini, bahan–bahan teknik merupakan komponen utama yang penting dan sangat berperan, terutama dalam dunia

manufacture untuk memproduksi suatu barang yang kompetitif.

Agar dapat menentukan bahan yang memenuhi kriteria yang dibutuhkan suatu konstruksi/ alat/ mesin, sangat perlu dilakukan berbagai riset dan penelitian yang bertujuan agar dapat mengetahui sifat fisis dan mekanis dari bahan-bahan tersebut. Kita perlu mempelajari nilai dan karakteristik bahan bagi suatu produk yang kita inginkan, sehingga dapat diketahui bahan yang cocok untuk membuat produk tersebut dan dapat meningkatkan kualitasnya.

2

bed, stretcher, trolley, cabinet, wheel chair, infuse stand dan lain-lain. Saat ini PT. MAK juga memproduksi komponen kendaraan bermotor bukan mesin dan perakitannya. Dalam perkembangan produksinya PT. MAK mendapat keluhan dari konsumennya atas kerusakan Castor double wheel 6” yang digunakan pada produk

Transferring Patient atau yang sering disebut Stretcher. Kualitas castor memegang peranan yang sangat penting dalam produk – produk PT. MAK, khususnya produk

Stretcher (produk 31209).

PT. Mega Andalan Kalasan dalam menjaga penerapan standar ISO13485 dan ISO 9001 : 2000 pada seluruh proses produksinya mulai dari perancangan sampai dengan perakitan, maka diperlukan sistem pengendalian kualitas yang baik dengan adanya perbaikan yang terstruktur sehingga dapat meminimalisir barang cacat (defect product).

Castor case merupakan salah satu rangkaian rakitan castor double wheel 6”.

Kegunaan castor case adalah sebagai komponen yang menahan beban langsung dari beban bed dan pasien, selain itu juga sebagai tempat komponen pengereman dalam

castor itu sendiri.

Dari pengamatan visual terjadi keretakan pada bagian castor case, dimana

castor case mengalami retak sampai dengan patah secara tiba-tiba saat digunakan.

3 1.2. Tujuan Penelitian

Dengan adanya penelitian ini diharapkan mampu memberikan rekomendasi untuk perbaikan kualitas produk castor case dan produk sejenisnya yang berbahan dasar Zn-Al Alloy yang diproduksi di PT. MAK sekarang dan di masa yang akan datang.

1.3. Pembatasan Masalah

2.1. Stretcher (Patien

PT. Mega An rumah sakit mempun

transferring). Stretch

pengobatan lain sebag sakit dan memudahka yang lain.

2.2. Castor Double W

Castor double

produk Stretcher (p mekanisme roda yang dipasaran bermacam-sistem kerja dari casto castor adalah pada k

Castor double wheel

BAB II

DASAR TEORI

ient Transferring)Andalan Kalasan (MAK) yang memproduks punyai salah satu produk unggulan yaitu Str tcher (Gambar 2.1) digunakan di rumah s bagai alat untuk membawa pasien yang baru d kan dalam memindahkan pasien dari ruangan

Gambar 2.1 Stretcher (Patient Transferring

(Sumber: Katalog PT. MAK)

Wheel 6”

ble wheel 6” adalah salah satu bagian dari (produk 31209) di PT. MAK yang mer ang dipasang pada kaki-kaki stretcher. Jenis c

-macam jenisnya, pada umumnya dibedakan d astor tersebut. Pembedaan konstruksi dari masi

kondisi kerja dan beban yang mampu ditah

eel 6” merupakan castor yang mempunyai

4 uksi perlengkapan

Stretcher (patient

sakit atau balai datang ke rumah satu ke ruangan

ing)

ri assembling dari erupakan sebuah is castor yang ada n dari struktur dan asing-masing jenis tahan oleh castor.

5 konstruksinya yang dilengkapi dengan sistem pengereman yang dapat dihubungkan langsung pada Stretcher, sehingga memudahkan perawat pada saat memberhentikan stretcher hanya dengan menginjak tuas pengereman..

Castor double wheel 6” dinamakan demikian karena angka enam menunjukan besar diameter pada roda yang berukuran 6 inch. Untuk melihat gambar konstruksi castor dan data spesifik castor double wheel 6” dapat dilihat pada Gambar 2.2 dan Tabel 2.1.

Gambar 2.2 Castor Double Wheel 6”

(Sumber: Unit UCP PT. MAK)

Tabel 2.1 Data Spesifik Teknis Castor Double Wheel 6” (Sumber: Unit UCP PT. MAK)

Wheel Type Material Castor Load Capacity Application

Double Wheel

∅ 6”

Polyurethane

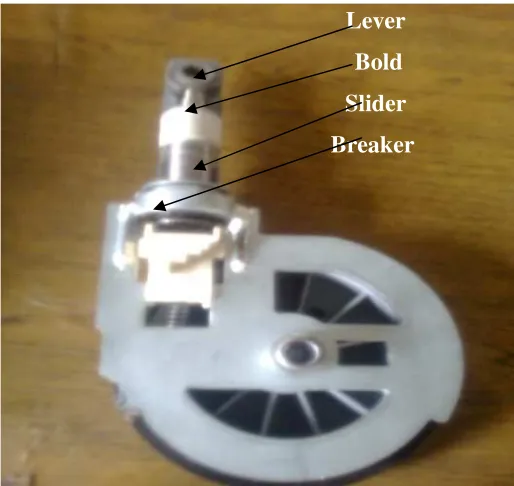

6 Mekanisme pengereman castor double wheel 6”:

a. Tuas saat dinjak lever akan mendorong bold. b. Bold kemudian menekan breaker plat atas bawah.

c. Pada waktu bersamaan breaker plastik menekan roda sehingga terjadi pengereman.

Untuk lebih jelasnya tentang konstruksi dari castor doube wheel 6” dapat dilihat langsung pada gambar 2.3.

Lever Bold

Slider

Breaker

Gambar 2.3 Konstruksi Castor

(Sumber: Unit UCP PT. MAK)

Keterangan :

a. Lever : berfungsi sebagai pengunci atau pengikat saat terjadi pengereman. b. Bold : berfungsi sebagai pengungkit lever.

2.3. Castor Case

Castor case (G

rakitan castor double

dan merupakan hasil komponen penutup ( pasien, selain itu jug sendiri.

2.4. Seng (zinc) dan P

Zinc Alloy Die

komponen otomotif, banyak lagi. Zinc Allo

tahannya.

Zinc Alloy Die • Kekuatan t

• Seng mem 375 – 425

• Mempunya

• Kekuatan k

(Gambar 2.4) merupakan salah satu bagian dar

le wheel 6”. Castor case terbuat dari seng pad il cetakan die casting. Kegunaanya castor case

(case) yang menahan beban langsung dari uga sebagai tempat komponen pengereman d

Gambar 2.4 Castor Case

(Sumber: Unit UCP PT. MAK)

n Paduannya

Die Casting saat ini banyak dipilih untuk dijadi , peralatan rumah tangga, hospital equipm Alloy dipilih karena dapat diandalkan pada kek

ie Casting mempunyai sifat: n tarik (tensile strength) ± 340 MPa.

empunyai titik temperatur lebur (melting point)

25oC.

nyai kekerasan dan ketahanan yang baik. n kejut (impact strength) yang baik.

7 dari sub rangkaian aduan (Zinc alloy) ase adalah sebagai

ri beban bed dan n dalam castor itu

dikan bahan dasar

pment dan masih kekuatan dan daya

8

• Dapat digunakan dalam proses pengecoran (casting) karena mempunyai tingkat toleransi ukuran produk yang cukup kecil, dapat membuat produk yang berdinding tipis dan variasi dies yang tergantung kerumitan produknya.

• Tingkat toleransi pengecoran bisa mencapai 0,0025 mm, untuk produk yang kecil.

• Zero draft angle castability. Sudut pelepasan dari die cavity dapat dibuat 0 (nol) derajat.

• Umur pakai dies dan proses maintenance mudah karena temperatur kerja pengecoran yang rendah.

• Dapat digunakan dalam proses pelapisan (galvanized) pada permukaan besi atau baja untuk mencegah korosi.

Unsur paduan utama seng adalah aluminium (Al), tembaga (Cu) dan magnesium (Mg). Unsur-unsur tersebut meningkatkan kekuatan dan kontrol dimensi pada pengecoran.

Proses pengecoran merupakan salah satu proses pembentukan benda kerja yang efisien dan dapat membentuk benda kerja hingga bagian yang tersulit secara tepat dan akurat dengan sedikit atau tidak sama sekali memerlukan proses permesinan (machining). Keberhasilan dalam proses pembentukan benda kerja dengan cara pengecoran relatif ditentukan oleh tingkat kerumitan bentuk benda kerja itu sendiri.

cairnya serta menin diperlihatkan pada Ga Aluminium berikut:

Gambar 2.5

(Sumbe

Diagram kesim dengan penambahan s dari Seng akan mengh Hal-hal yang mempen sebagai berikut :

a. Pengaruh Sili Unsur Si mempun

• Mempermu

• Meningkat

• Memperba

• Menurunka Pengaruh negatif y

• Penurunan

• Hasil cor a

ningkatkan tegangannya dengan komposis Gambar 2.5 mengenai grafik keseimbangan da

5 Grafik keseimbangan fase paduan Seng-Alum

ber: Buku Teknik Pengecoran Logam hal.63)

simbangan paduan Seng-Aluminium mengind n sedikit kadar Aluminium yang masuk kedala

ghasilkan eutectic.

pengaruhi sifat-sifat paduan zinc antara lain ada

Silisium (Si)

punyai pengaruh positif : rmudah proses pengecoran.

katkan daya tahan terhadap korosi. rbaiki sifat-sifat atau karakteristik coran.

nkan penyusutan dalam hasil cor. if yang ditimbulkan unsur Si berupa :

an keuletan bahan terhadap beban kejut dan r akan rapuh jika kandungan silikon terlalu ting

9 sisi sebagaimana dari paduan Seng-

luminium

indikasikan bahwa alam larutan padat

dalah unsur-unsur

10 b. Pengaruh Tembaga (Cu)

Pengaruh baik yang dapat timbul oleh unsur Cu:

• Meningkatkan kekerasan bahan.

• Memperbaiki kekuatan tarik.

• Mempermudah proses pengerjaan dengan mesin. Pengaruh buruk yang dapat ditimbulkan oleh unsur Cu akan :

• Menurunkan daya tahan terhadap korosi.

• Mengurangi keuletan bahan dan

• Menurunkan kemampuan dibentuk dan dirol.

c. Pengaruh Magnesium (Mg)

Magnesium memberikan pengaruh baik yaitu :

• Mempermudah proses penuangan.

• Meningkatkan kemampuan pengerjaan mesin.

• Meningkatkan daya tahan terhadap korosi.

• Meningkatkan kekuatan mekanis.

• Menghaluskan butiran kristal secara efektif.

• Meningkatkan ketahanan beban kejut/impak. Pengaruh buruk yang ditimbulkan oleh unsur Mg :

• Meningkatkan kemungkinan timbulnya cacat pada hasil pengecoran dan peningkatan cacat porositas.

2.5. Paduan Seng-Aluminium

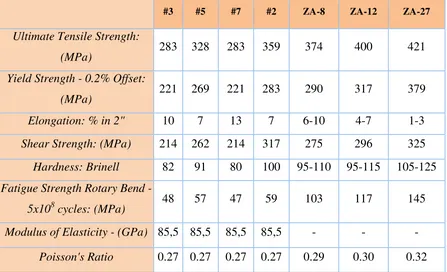

11 Tabel 2.2. Sifat Mekanis Paduan Seng Aluminium (Sumber: ASTM):

#3 #5 #7 #2 ZA-8 ZA-12 ZA-27

Ultimate Tensile Strength:

(MPa) 283 328 283 359 374 400 421

Yield Strength - 0.2% Offset:

(MPa) 221 269 221 283 290 317 379

Elongation: % in 2" 10 7 13 7 6-10 4-7 1-3

Shear Strength: (MPa) 214 262 214 317 275 296 325

Hardness: Brinell 82 91 80 100 95-110 95-115 105-125

Fatigue Strength Rotary Bend -

5x108 cycles: (MPa) 48 57 47 59 103 117 145

Modulus of Elasticity - (GPa) 85,5 85,5 85,5 85,5 - - -

Poisson's Ratio 0.27 0.27 0.27 0.27 0.29 0.30 0.32

Tabel 2.3. Sifat Fisik Paduan Seng Aluminium (Sumber: ASTM):

#3 #5 #7 #2 ZA-8 ZA-12 ZA-27

Density: (g/cm3) 6,6 6,6 6,6 6,6 6.3 6.0 5.0

Melting Range: (°C) 381-

387 380- 386 381- 387 379- 390 375- 404 377- 432 376- 484 Electrical

Conductivity: %IACS 27 26 27 25 27,7 28,3 29,7

12

#3 #5 #7 #2 ZA-8 ZA-12 ZA-27

Coefficient of

Thermal Expansion:

(100-200°C µm /

mm/°C) 15.2 (27,4) 15.2 (27,4) 15.2 (27,4) 15.4 (27,8) 12.9 (23,3) 13.4 (24,2) 14.4 (26,0) Specific Heat: BTU/lb/°F (J/kg/°C) 0,10 (419) 0,10 (419) 0,10 (419) 0,10 (419) 0,104 (435) 0,107 (448) 0,125 (534)

Pattern of Die

Shrinkage: in/in 0,007 0,007 0,007 0,007 0,007 0,0075 0,008

Tabel 2.4. Komposisi Paduan Seng Aluminium (Sumber: ASTM):

Chemical Specification (per ASTM) (% by Weight) for ZAMAK Alloys

#3 #5 #7 #2

Ingot Casting Ingot Casting Ingot Casting Ingot Casting

Al 3.9-4.3 3.5-4.3 3.9-4.3 3.5-4.3 3.9-4.3 3.5-4.3 3.9-4.3 3.5-4.3

Mg .03-.06 .020-.05 .03-.06 .03-

.08 .01-.020

.005-.020 .025-.05 .020-.050

Cu .10 max .25 max9 .7-1.1 .75-1.25 .10 max .25 max 2.7-3.3 2.5-3.0

Fe (max) .035 .10 .035 .10 .075 .075 .035 .10

Pb (max) .0040 .005 .0040 .005 .0020 .003 .0040 .005

Cd (max) .0030 .004 .0030 .004 .0020 .002 .0030 .004

Sn (max) .0015 .003 .0015 .003 .0010 .001 .0015 .003

Ni

(other)x10 - - - - .005-.020

.005-.020 - -

Zn Bal. Bal. Bal. Bal. Bal. Bal. Bal. Bal.

Color Code

ASTM B908

13 Chemical Specification (per ASTM) (% by Weight) for ZA Alloys

ZA-8 ZA-12 ZA-27

Ingot Casting Ingot Casting Ingot Casting

Al 8.2-8.8 8.0-8.8 10.8-11.5 10.5-11.5 25.5-28.0 25.0-28.0

Mg .02-.03

.015-.030 .02-.03 .015-.030 .012-.020 .010-.020

Cu 0.9-1.3 .8-1.3 0.5-1.2 0.5-

1.2 2.0-2.5

2.0- 2.5

Fe (max) .035 .075 .05 .075 .07 .075

Pb (max) .005 .006 .005 .006 .005 .006

Cd (max) .005 .006 .005 .006 .005 .006

Sn (max) .002 .003 .002 .003 .002 .003

Ni

(other)x10 - - - -

Zn Bal. Bal. Bal. Bal. Bal. Bal.

Color Code

ASTM B908

Blue Orange Purple

2.6. Sifat-Sifat Bahan

Di dalam merencanakan sesuatu konstruksi, pemilihan bahan yang akan dipergunakan harus disesuaikan dengan sifat logam tersebut. Adapun sifat-sifat suatu bahan meliputi :

a. Sifat mekanik

14 dari bahan tersebut) untuk menerima beban, gaya, dan energi tanpa menimbulkan kerusakan pada bahan atau komponen tersebut.

Sifat mekanik sebenarnya sangat dipengaruhi oleh dua faktor utama, yaitu: 1. Komposisi paduan atau komposisi kimia dan proses laku panas (heat treatment) yang dialami material. Sebagai contoh pada Al adanya penambahan Si dapat menambah sifat kekerasan dan tahan korosinya, penambahan Mg dapat menambahkan sifat mampu las (weldability), dan lain-lain. Jadi komposisi yang berbeda dapat berpengaruh terhadap sifat-sifat mekanik. Selain itu proses laku panas (heat treatment) yang dialami oleh material juga dapat mempengaruhi nilai kekerasannya. Contohnya pada proses laku panas aluminium. Aluminium dipanaskan hingga terjadi fase tunggal kemudian didinginkan cepat. Akibatnya timbul presipitasi sehingga kekerasan meningkat, hal tersebut dipengaruhi pola pendinginan atau pembekuan sertakepadatan produk cor.

2. Pola pembekuan yang semakin lambat akan menghasilkan ukuran butir yang besar sehingga kekerasannya rendah. Jadi semakin padat hasil produk cor, maka kekerasannya juga semakin tinggi (Suherman, 1987).

Beberapa sifat mekanik yang penting, antara lain:

1. Kekuatan (strength) menyatakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan menjadi patah. Kekuatan ini ada beberapa macam, tergantung pada jenis beban yang bekerja yaitu: kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan torsi dan kekuatan lengkung.

2. Kekerasan (hardness) dapat didefinisikan sebagai kemampuan bahan untuk tahan terhadap penggoresan, pengikisan (abrasi), indentasi atau penetrasi. Sifat ini berkaitan dengan sifat tahan aus (wear resistance). Kekerasan juga mempunyai korelasi dengan kekuatan.

15 bentuk (deformasi atau defleksi). Dalam beberapa hal, kekuatan ini lebih penting dari pada kekuatan.

4. Elastisitas (elasticity) menyatakan tentang kemampuan dari material atau bahan dalam menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Suatu benda mengalami tegangan, maka terjadi perubahan bentuk. Bila tegangan yang bekerja tidak melewati batas tertentu maka perubahan bentuk yang terjadi hanya bersifat sementara, perubahan bentuk itu akan hilang bersamaan dengan hilangnya tegangan. Tetapi bila tegangan yang bekerja telah melampaui batas tersebut maka sebagian dari perubahan bentuk itu tetap ada walaupun tegangan telah dihilangkan. Elastisitas juga menyatakan seberapa banyak perubahan bentuk elastis yang dapat terjadi sebelum perubahan bentuk yang permanen mulai terjadi, dengan kata lain kekenyalan menyatakan kemampuan bahan untuk kembali ke bentuk dan ukuran semula setelah menerima beban yang menimbulkan deformasi. 5. Plastisitas (plasticity) menyatakan kemampuan suatu material atau bahan

untuk mengalami sejumlah deformasi plastik (permanen) tanpa mengakibatkan kerusakan. Sifat ini diperlukan bagi bahan-bahan yang akan diproses dengan berbagai proses pembentukan seperti forging, rolling, extruding. Sifat-sifat ini juga sering disebut keuletan (ductility). Bahan yang mampu mengalami deformasi plastik cukup banyak dikatakan sebagai bahan yang mempunyai keuletan tinggi, bahan yang ulet (ductile). Sedangkan bahan yang tidak menunjukkan terjadinya deformasi plastik dikatakan sebagai bahan yang mempunyai keuletan yang rendah atau getas (brittle).

16 7. Ketangguhan (toughness) kemampuan suatu bahan untuk menyerap sejumlah energi tanpa mengakibatkan kerusakan. Juga dapat dikatakan sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja pada suatu kondisi tertentu. Sifat ini dipergunakan oleh banyak faktor sehingga sifat ini sulit untuk diukur.

8. Mulur (Creep) merupakan kecenderungan logam mengalami deformasi plastik yang besarnya merupakan fungsi waktu, pada saat bahan menerima beban yang besarnya relatif tetap (Suherman, 1987).

Yang sering didapat pada MSDS (Material Safety Data Sheet) suatu material adalah:

• Tegangan tarik (Ultimite Tensile Strength) • Tegangan luluh/ elastis (Yield Strength)

Proporsionalitas: 0,2 % batas atas dan batas bawah.

• Perubahan panjang (Elongation)

• Tegangan geser (Shear Strength) • Kekerasan (Hardness)

• Tegangan kelelahan (Fatique Strength) • Modulus elastisitas (Modulus of Elasticity)

b. Sifat kimia

17 c. Sifat fisik

Sifat Fisik adalah sifat bahan karena mengalami peristiwa fisika, seperti adanya pengaruh panas dan listrik. Sifat karena pengaruh panas antara lain mencair, perubahan ukuran dan perubahan struktur karana perlakuan panas, sedangkan sifat karena pengaruh listrik adalah tahanan dari suatu bahan terhadap aliran listrik atau sebaliknya sebagai daya hantar listrik. Yang termasuk sifat fisik adalah kerapatan, konduktivitas listrik, konduktivitas panas, panas spesifik, suhu dan panas laten transformasi, koefisien dilatasi, reflektivitas, emissivitas, energi permukaan, energi ikatan atom, dll.

2.7. Pengujian Bahan

Pengujian mekanik adalah suatu proses uji untuk mengetahui sifat mekanik suatu bahan. Secara garis besar, pengujian mekanik terhadap benda uji dapat dibedakan atas :

1. Pengujian mekanik bersifat merusak benda uji (Destruktif Test). Jenis destructive test berdasarkan beban uji ada 2 macam yaitu: a. Didasarkan pada beban statik:

• Uji Tarik (Tensile Test).

• Uji Kekerasan (Hardness Test). • Uji Kejut (Impact Test).

• Uji Mulur (Creep Test).

18

• Uji Kelelahan (Fatique Test).

2. Pengujian mekanik bersifat tidak merusak benda uji (Nondestruktif Test).

Yang meliputi : Visual test, Ultrasonic test, Liquid Penetran test, Magnetic Particle test, Radiograph test, Eddy Current test, Acoustic

Emission test, Thermal infrared test.

Pada penelitian sifat fisis dan mekanis seng-aluminium (Zn-Al) dalam pengujian ini dilakukan pengujian tarik, pengujian kekerasan, pengujian impak dan pengujian struktur mikro.

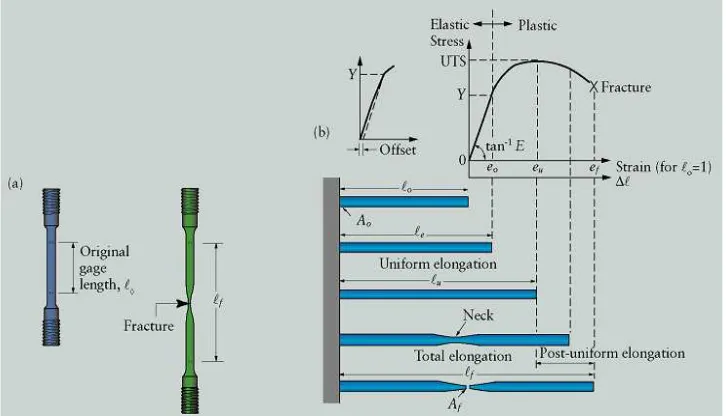

2.7.1. Pengujian Tarik

Pengujian tarik adalah pengujian bahan uji dengan metode memberikan beban tarik pada bahan uji secara perlahan-lahan sampai patah. Pada pengujian tarik dapat diukur kekuatan tarik, perpanjangan, pengecilan luas, dan sebagainya. Pengujian tarik ini menggunakan mesin uji tarik universal, dimana selain melakukan uji tarik, mesin ini juga dapat melakukan pengujian tekan.

19 menimbulkan pertambahan panjang disertai dengan pengecilan diameter bahan uji (Gambar 2.6).

Gambar 2.6 Ilustrasi Pengujian Tarik dan Grafik Tegangan-Regangan

(Sumber: Bahan ajar ITS Pengetahuan Bahan Teknik RM-1419)

Gambar 2.7 Tipe-tipe Grafik Uji Tarik

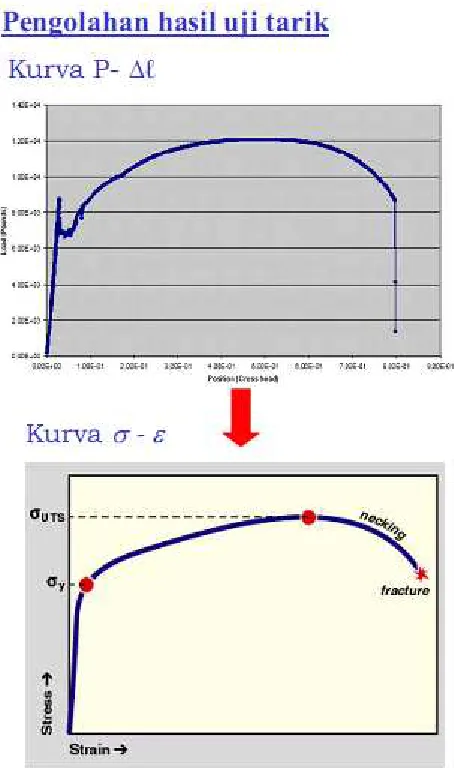

20 Langkah-langkah pengujian tarik:

1. Pembuatan spesimen dan pengumpulan data awal. Data yang diperoleh dengan pengukuran tangan. a. Diameter awal spesimen (Do), satuan mm.

b. Luas penampang awal spesimen (Ao), satuan mm2.

= 4

c. Panjang awal spesimen (Lo), satuan mm. 2. Pengujian tarik dengan mesin uji tarik. 3. Pengolahan data:

Data yang diperoleh saat uji tarik: a. Gaya yang bekerja/ Load Cell (F). b. Penambahan panjang ( l)

c. Tegangan (σ = F/Ao)

d. Regangan yang terjadi/ Extensometer (ε) 4. Pembuatan Grafik/ Kurva

Pada Gambar 2.7 terdapat grafik uji tarik dari beberapa macam material.

a. Grafik F- l

b. Grafik σ-ε (tegangan- regangan) 5. Analisa Uji tarik (Gambar 2.8)

a. Melihat grafik & diagram hasil uji tarik.

21

Gambar 2.8 Contoh pengolahan data hasil uji tarik

(Sumber: Bahan ajar ITS Pengetahuan Bahan Teknik RM-1419)

Definisi:

Tegangan (stress) adalah intensitas gaya per satuan luas.

=

Regangan (strain) adalah Perbandingan antar pertambahan panjang ( L) dengan panjang awal benda uji (L) atau deformasi (perubahan bentuk) akibat

gaya yang bekerja:

22 Perbandingan antara perubahan penampang setelah pengujian dan penampang awal (sebelum pengujian) disebut kontraksi (ψ)

A = 4 D2

π

σ

t = A Ft

σ

b = A Fb

Dimana :

A = Luas permukaan (mm2) Fu = Beban maksimum (kg)

Fb = Beban patah (kg)

σ

u = Tegangan tarik maksimum (UTS) (kg/mm2)σ

b = Tegangan patah (fracture) (kg/mm2)Pengujian tarik pada suatu bahan dilakukan untuk mengetahui dan mendapatkan hubungan antara stress/ tegangan (σ) dan strain/ regangan (ε) yang timbul selama pengujian. Dari grafik tegangan dan regangan maka didapatkan nilai tegangan luluh (yield strength), tegangan maksimum (UTS-Ultimate Tensile Strength), tegangan patah (fracture strength), dan regangan maksimal (maximum strain). Dengan mengetahui tegangan suatu bahan kita dapat mengetahui kekuatan dan karakter dari suatu bahan agar dapat digunakan sesuai dengan batas kemampuan bahan dan batas kekuatannya.

23 tarik kecepatan crosshead diusahakan tetap. Dalam diagram tarik tersebut dapat dibedakan daerah plastis dan elastis. Bila beban tarik dibagi dengan luas penampang mula–mula, maka diperoleh tegangan teknis, yang selanjutnya disebut tegangan. Dengan demikian maka diagram tegangan regangan akan sebangun dengan diagram gaya perubahan panjang. Dalam penggunaannya untuk suatu konstruksi, tegangan yang bekerja pada bahan harus lebih kecil dari pada batas luluhnya. Hal ini berarti bahwa deformasi yang terjadi akibat pembebanan hanyalah deformasi elastis. Batas luluh bukan satu–satunya kriteria pemilihan bahan untuk konstruksi. Disamping itu keuletan juga merupakan criteria lain yang sangat penting. Bahan yang getas, meskipun kuat, akan cenderung mengalami patah getas yang cepat sekali perambatannya. Patah getas ditandai dengan sangat sedikitnya deformasi di daerah patahan.

Sifat-sifat terhadap beban tarik :

a. Modulus elastisitas (Modulus of Elasticity/ Young’s Modulus)

Modulus elastis adalah ukuran kekakuan suatu bahan. Makin besar modulus maka makin kecil regangan elastis yang dihasilkan akibat pemberian tegangan.

24 panas, atau pengerjaan dingin. Modulus elastis biasanya diukur pada suhu tinggi dengan metode dinamik.

=

b. Batas proporsional

Batas proporsional adalah tegangan maksimum elastis bahan, sehingga apabila tegangan-regangan yang diberikan tidak melebihi proporsional, bahan tidak akan mengalami deformasi dan akan kembali ke bentuk semula.

c. Batas elastis

Batas elastis adalah tegangan terbesar yang masih dapat ditahan oleh suatu bahan tanpa terjadi regangan sisa permanen yang terukur pada saat beban ditiadakan. Dengan bertambahnya ketelitian pengukuran regangan, nilai batas elastisnya menurun hingga suatu batas yang sama dengan batas elastis sejati yang diperoleh dengan cara pengukuran regangan mikro.

d. Kekuatan luluh (yield strength)

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan sejumlah kecil deformasi plastik yang ditetapkan.

e. Tegangan tarik maksimum (UTS)

25 2.7.2. Pengujian Kekerasan

Uji kekerasan (hardness test) adalah salah satu cara untuk mengetahui sifat mekanik suatu bahan. Ada beberapa definisi yang dipakai untuk menyatakan kekerasan antara lain adalah cara penekanan Brinell, Vickers, Rockwell dan lain-lain. Identor yang kita gunakan bisa berbentuk bola (bulat), piramida, kerucut (runcing) dan terbuat dari material yang lebih keras dari benda uji.

2.7.2.1.Pengujian Brinell

Tujuan:

• Pengujian kekerasan menurut Brinell bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada permukaan material uji tersebut.

• Disarankan agar pengujian Brinell ini hanya diperuntukan material

yang memiliki kekerasan Brinell sampai dengan 400 (ditulis 400 HB). Lebih dari itu dipakai pengujian Rockwell atau Vickers.

Pengertian,notasi dan satuan besaran:

1. Angka kekerasan Brinell (HB) adalah hasil bagi dari Beban Uji (F) dalam kgf dengan Luas Penampang Bekas Luka Tekan Bola Baja

(A) dalam mm2.

26 contoh : HB 5/750/15 yang berarti pengujian kekerasan Brinell dengan bola bergaris tengah 5 mm, beban uji 750 kgf dan lama pengujian (pembebanan uji) 15 detik.

3. Untuk pengujian standar yaitu dengan bola baja ∅ 10 mm dengan beban uji 3000 N (306 kgf) dan lama pengujian 15 detik, kekerasan Brinell yang dihasilkan hanya diberi notasi HB.

Gambar 2.9 Ilustrasi hasil uji kekerasan Brinell

Perlengkapan Pengujian:

1. Benda tekan berupa bola baja yang dikeraskan. Jika bola baja mengalami deformasi atau kerusakan, maka hasil pengujian tidak dapat diterima. Bola baja yang rusak tersebut harus diganti dengan yang baru.

27

Proses Pengujian:

1. Bola baja disinggungkan permukaan benda uji, kemudian diberi beban tegak lurus (sesuai dengan Tabel 2.5 harga patokan beban uji Brinell) terhadap permukaan tersebut, bebas hentakan (bebas kejut) dan secara demikian berangsur-angsur sehingga beban uji tercapai dalam waktu pembebanan uji:

○ Semua jenis baja : 15 detik

○ Metal bukan besi : 30 detik

Tabel 2.5 Harga patokan beban uji Brinell (F)

Garis Tengah bola uji D (mm) Tebal material pada tempat pengujian (mm)

0,102 x Beban uji F (N)

Baja dan besi tuang

0,102 F = 30.D2

Bronzes, tembaga keras,

kuningan keras 0,102 F =

10.D2

Metal ringan, Paduan Metal ringan

0,102 F = 5.D2

Metal lunak 0,102 F =

2,5.D2

10 6 3000 1000 500 250

5 3 750 250 125 62,5

2,5 3 187,5 62,5 31,25 15,6

2. Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2D dari tepi material uji dan jarak tempat pengujian yang satu dengan yang lain sekurang-kurangnya 3D.

28 permukaan material uji bagian bawah sama sekali tidak boleh memperlihatkan tanda-tanda deformasi.

Catatan:

1. Garis tengah bekas luka tekan d harus diukur dengan ketelitian 0,01mm.

2. Untuk menghindari terjadinya deformasi pada permukaan material uji bagian bawah, maka ditentukan tebal material benda uji

s

min = 17 x dalamnya bekas luka tekan.3. Pengujian tarik yang relatif mahal dapat diganti dengan pengujian Brinell. Meskipun sampai saat ini belum ada rumus yang menyatakan hubungan pasti antara batas patah tarik σZB (biasanya

ditulis σB) dan angka kekerasan Brinell HB.

○ Untuk baja σB = 3,5 x kekerasan Brinell (berlaku sampai σB = 1400 N/mm2)

○ Untuk baja σB = 4,0 x kekerasan Brinell (berlaku 1400 < σB < 2100 N/mm2)

Hasil Pengujian Brinell (Brinell hardness numbers) Kekerasan Material (Material Hardness):

○ Softwood (e.g., pine) 1.6 HBS 10/100

○ Hardwood 2.6–7.0 HBS 1.6 10/100

○ Aluminium 15 HB

29

○ Mild steel 120 HB 18-8 (304)

○ Stainless steel annealed 200 HB[4]

○ Glass 1550 HB Hardened

○ tool steel 1500–1900 HB

○ Rhenium diboride 4600 HB

Note: "HBW" means that a tungsten carbide (from the

chemical symbol for tungsten) ball indenter was used, as

opposed to "HBS", which means a hardened steel ball.

International (ISO) and European (CEN) Standard

EN ISO 6506-1:2005: Metallic materials - Brinell hardness

test - Part 1: test method

EN ISO 6506-2:2005: Metallic materials - Brinell hardness

test - Part 2: verification and calibration of testing machine

EN ISO 6506-3:2005: Metallic materials - Brinell hardness

test - Part 3: calibration of reference blocks

EN ISO 6506-4:2005: Metallic materials - Brinell hardness

test - Part 4: Table of hardness values

US standard (ASTM International)

ASTM E10-08: Standard method for Brinell hardness of

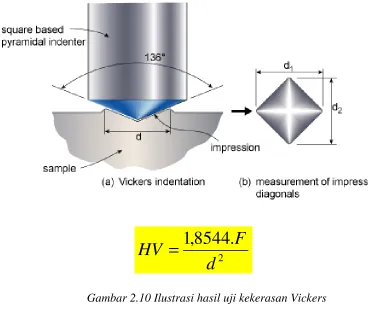

30 2.7.2.2.Pengujian Vickers

Tujuan:

Menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap diamond (intan) berbentuk piramida yang ditekankan pada permukaan material uji tersebut.

Pengertian,notasi dan satuan besaran:

1. Angka kekerasan Vickers (HV) adalah hasil bagi dari Beban Uji (F) dalam kgf dengan Luas Permukaan Bekas Luka Tekan Piramida Diamon (A) dalam mm2.

2. Notasi HV dilengkapi dengan indeks yang menyatakan syarat-syarat pengujian, yaitu: beban uji, dan lama pengujian (pembebanan uji).

○ XXX HV 30 berarti kekerasan Vickers hasil pengujian dengan beban uji F=30 kgf dan lama pembebanan 15 detik.

31

Gambar 2.10 Ilustrasi hasil uji kekerasan Vickers

Proses Pengujian:

1. Piramida diamon disinggungkan (tegak lurus pada permukaan) material uji. Pembebanan dilaksanakan dalam keadaan bebas hentakan dan bebas getaran sampai tercapai beban F yang dikehendaki. Menurut aturan standar, lama pembebanan uji 15 detik.

2. Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2,5d dari tepi material uji atau dari pusat tempat pengujian yang lain. 3. Beban uji F yang biasa dipakai :

5 kgf ; 10 kgf ; 30 kgf ; 50 kgf 2

.

8544

,

1

d

F

32 Hasil pengujian dengan beban-beban tersebut dapat diperbandingkan. Ternyata sama, karena angka kekerasan Vickers praktis tidak tergantung pada beban uji.

Jika keadaan material uji memungkinkan, maka biasanya dipilih beban uji yang menghasilkan bekas luka tekan dengan diagonal d sekurang-kurangnya 0,4mm.

4. Pengujian material tipis:

1. Beban uji dipilih yang kecil agar tidak terjadi lubang tembus. 2. Beban uji dipilih sedemikian rupa sehingga permukaan

material uji bagian bawah tidak memperlihatkan tanda-tanda deformasi.

Catatan:

1. Diagonal bekas luka tekan d harus diukur dengan ketelitian 0,002 mm. 2. Tabel 2.6 Batas Penyimpangan Hasil Uji Vickers

Beban Uji (N) Penyimpangan Hasil (%)

20 4

2 8

0,2 16

33 Dibandingkan dengan kekerasan hasil pengujian dengan beban uji 100N, maka kekerasan hasil pengujian dengan beban uji yang lebih kecil harus disertai dengan faktor penambahan dalam %. (Tabel 2.7)

Tabel 2.7 Faktor Penambahan pada Uji Vickers

Beban Uji (N) Penambahan (%)

20 6

2 12

0,2 24

Contoh hasil pengujian Vickers: 316L stainless steel 140HV30 347L stainless steel 180HV30 Carbon steel 55–120HV5 Iron 30–80HV5

International (ISO) and European (CEN) Standard

ISO 6507-1: Metallic materials - Vickers hardness test - Part 1:

Test method

ISO 6507-2: Metallic materials - Vickers hardness test - Part 2:

Verification and calibration of testing machines

ISO 6507-3: Metallic materials - Vickers hardness test - Part 3:

Calibration of reference blocks

ISO 6507-4: Metallic materials - Vickers hardness test - Part 4:

34

US standard (ASTM International)

ASTM E92: Standard method for Vickers hardness of metallic

materials

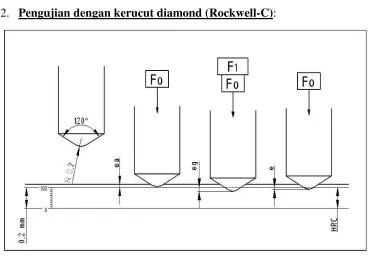

2.7.2.3.Pengujian Rockwell

Tujuan:

• Menentukan kekerasan suatu material dalam bentuk daya tahan

material terhadap benda penguji (dapat berupa bola baja atau kerucut diamond) yang ditekankan pada permukaan material uji tersebut.

• Untuk baja dipakai kerucut diamond sebagai benda penguji dan disebut

pengujian Rockwell-C (C = cone = tirus), sedangkan untuk material lain dipakai bola baja dan disebut pengujian Rockwell-B (B = ball = bola).

• Untuk jenis-jenis skala uji Rockwell dapat dilihat di Tabel 2.8.

Tabel 2.8. Jenis skala uji Rockwell

Skala Penekan Beban

Utama Dial Penggunaan

A Kerucut Intan 60 Hitam Tungsten Carbide

(special case)

B Bola Baja 1/16” 100 Merah Aluminium, Brass &

Soft Steel

C Kerucut Intan 150 Hitam Hardened Steel

D Kerucut Intan 100 Hitam

E Bola Baja 1/8 ” 100 Merah

F Bola Baja 1/16 “ 60 Merah

35

Skala Penekan Beban

Utama Dial Penggunaan

H Bola Baja 1/8 “ 60 Merah

K Bola Baja 1/8 “ 150 Merah

L Bola Baja 1/4 “ 60 Merah

M Bola Baja 1/4 “ 100 Merah

P Bola Baja 1/4 “ 150 Merah

R Bola Baja 1/2 ” 60 Merah

S Bola Baja 1/2 ” 100 Merah

V Bola Baja 1/2 ” 150 Merah

Pengertian,notasi dan satuan besaran:

1. Angka kekerasan Rockwell (HR) adalah selisih antara konstanta dan

dalamnya luka tekan permanen (e) yang dibagi dengan 0,002 mm. 2. Pengujian dengan kerucut diamond (Rockwell-C):

36 Keterangan Gambar 2.11-Uji Kekerasan Rockwell-C:

Sim. Arti Sat

Fo Beban uji awal (= 98,1 N) N

F1 Beban uji utama (= 1373,4 N) N

Ftot Beban uji total (= 1471,5 N) N

ea Dalamnya luka tekan akibat Fo mm

eg Dalamnya luka tekan akibat Ftot mm

e Dalamnya luka tekan permanen jika F1 dihilangkan mm

=

−

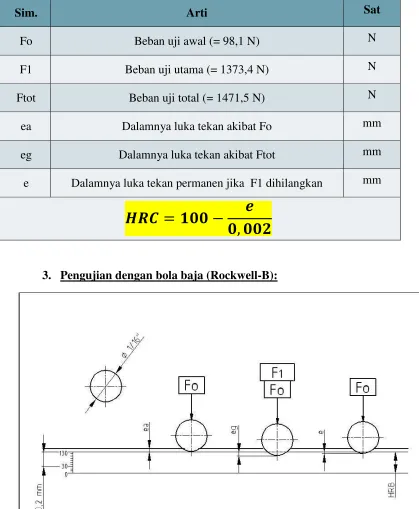

,

3. Pengujian dengan bola baja (Rockwell-B):

37 Keterangan Gambar 2.12-Uji Kekerasan Rockwell-B:

Sim. Arti Sat

Fo Beban uji awal (= 98,1 N) N

F1 Beban uji utama (= 882,9 N) N

Ftot Beban uji total (= 981 N) N

ea Dalamnya luka tekan akibat Fo mm

eg Dalamnya luka tekan akibat Ftot mm

e Dalamnya luka tekan permanen jika F1 dihilangkan mm

=

−

,

Proses Pengujian:

1. Benda penguji disinggungkan (tegak lurus dengan permukaan) material uji, kemudian ditekan dengan beban awal Fo = 98,1 N dalam keadaan bebas hentakan dan hati-hati agar besarnya beban awal tidak dilampaui. 2. Dalamnya luka tekan diukur dengan dial indicator yang ketelitiannya

0,002 mm. Sesudah beban awal dicapai, jarum penunjuk dari dial indikator diset pada angka nol. Pembebanan dilanjutkan dengan beban utama F1=1373,4 N (RC) atau F1 = 882,9 N (RB) yang dicapai dalam waktu 3-6 detik. Beban uji total F = Fo + F1 ditahan sampai jarum penunjuk tidak bergerak.

38 4. Pertambahan dalamnya luka tekan permanen e dapat dibaca dari dari dial indicator. Biasanya skala dari dial indicator dibuat langsung dengan satuan HRB atau HRC.

5. Jarak antara lokasi pengujian yang satu terhadap yang lain sekurang-kurangnya 3 mm.

Contoh hasil pengujian Rockwell:

Very hard steel (e.g. a good knife blade): HRC 55 - HRC 62

(Hardened tool steels such as D2)

Axes, chisels, etc.: HRC 40 – 45 (about 1045 carbon steel)

International (ISO) Standard

ISO 6508-1: Metallic materials -- Rockwell hardness test -- Part 1:

Test method (scales A, B, C, D, E, F, G, H, K, N, T)

ISO 2039-2: Plastics -- Determination of hardness -- Part 2:

Rockwell hardness

US standard (ASTM International)

ASTM E18 : Standard methods for rockwell hardness and rockwell

39 2.7.3. Pengujian Impak

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba, contoh deformasi pada bumper mobil pada saat terjadinya tumbukan kecelakaan.

Prinsip pengujian:

Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi.

40 Harga impak (HI) suatu bahan yang diuji dengan metode Charpy diberikan oleh :

=

dimana E adalah energi yang diserap dalam satuan Joule dan A luas penampang di bawah takik dalam satuan mm2.

.

Gambar 2.13 Ilustrasi pengujian impak metode Charpy

Secara umum benda uji impak dikelompokkan ke dalam dua golongan sampel standar yaitu :

1. Charpy Impact Test

(10 x 10 m 45o, denga diletakkan bertakik d 2. Izod Impac

Batang uji Izod mem dengan tak Perbedaan cara oleh Gambar 2.1

Gambar

0 mm) dan memiliki takik (notch) berbentuk ngan jari-jari dasar 0,25 mm dan kedalaman 2

an pada tumpuan dalam posisi mendatar da k diberi beban impak dari ayunan bandul.

pact Test.

uji Izod yang lazim digunakan di Inggris dan E empunyai penampang lintang bujur sangkar takik V di dekat ujung yang dijepit.

ra pembebanan antara metode Charpy dan Iz 2.14:

ar 2.14 Perbedaan uji impak metode Charpy de

41 k V dengan sudut 2 mm. Benda uji dan bagian yang

n Eropa Benda uji ar atau lingkaran

Izod ditunjukkan

42 Standarisasi material uji impak menurut JIS Z 2201 (1968) ditunjukkan pada Gambar 2.15 dan 2.16

43

Gambar 2.16 Standar bahan uji pengujian impak metode Izod

Persamaan perhitungan yang digunakan:

!"#$%$ '$($ℎ = * . , . -cos 1 − cos 23 [ 5678"]

$:%$ ;"78"($# = !"#$%$ '$($ℎ

<7$= '"#$>?$#% '$($ℎ$# [5678" >>@ ]

Dimana:

G : Berat Pendulum/ massa dikalikan percepatan gravitasi (N) R : Radius Pendulum (m)

α : Sudut ayun awal

44 2.7.4. Pengujian Struktur Mikro

Struktur mikro adalah struktur terkecil yang terdapat dalam suatu bahan yang keberadaannya tidak dapat di lihat dengan mata telanjang, tetapi harus menggunakan alat pengamat struktur mikro diantaranya; mikroskop cahaya, mikroskop electron, mikroskop field ion, mikroskop field emission dan mikroskop sinar-X. Penelitian ini menggunakan mikroskop cahaya, adapun manfaat dari pengamatan struktur mikro ini adalah :

a. Mempelajari hubungan antara sifat-sifat bahan dengan struktur dan cacat pada bahan.

b. Memperkirakan sifat bahan jika hubungan tersebut sudah diketahui.

Gambar 2.17 Struktur Mikro dari paduan Zn-Al

45 2.8. Proses Pengecoran

2.8.1. Pengertian Proses Pengecoran

Proses Pengecoran (Casting) adalah proses pembentukan objek logam yang diperoleh dengan cara menuangkan logam cair ke dalam cetakan berongga yang menyerupai bentuk benda yang di inginkan, dan membiarkannya membeku.

Proses pengecoran memiliki beberapa keuntungan dan kemampuan dalam proses manufaktur logam antara lain:

Mampu untuk membuat suatu komponen dengan bentuk geometri yang kompleks baik bentuk internal dan bentuk eksternalnya.

Proses pengecoran adalah salah satu proses manufaktur yang mampu menghasilkan produk yang telah memiliki bentuk seperti hasil akhirnya atau mendekati hasil akhirnya, dan dapat dilajutkan dengan proses permesinan untuk finishing-nya.

Pengecoran mampu memproduksi komponen dengan ukuran besar hingga memiliki berat lebih dari 100 ton hingga yang kecil dengan berat satu ons. Pengecoran dapat dilakukan untuk banyak logam yang dapat dilakukan pemanasan hingga dalam keadaan cairnya.

Selain memiliki banyak keuntungan proses pengecoran juga memiliki beberapa kerugian antara lain:

Terbatasnya target sifat mekanik yang ingin dicapai. Porositas yang tinggi. Struktur Mikro dari paduan Zn-Al

46 Memiliki tingkat bahaya yang cukup tinggi ketika memproses logam cair yang panas baik bagi manusia dan lingkungan.

Produk hasil pengecoran memiliki range ukuran dari mulai yang terkecil dengan berat hanya beberapa ons hingga produk berukuran besar dengan berat dalam ukuran ton. Produk-produk tersebut antara lain adalah alat-alat dokter gigi, perhiasan, kompor bara kayu, blok mesin dan kepala silinder, frame mesin, rel kereta api, pipa dan rumah pompa.

Seluruh varietas logam baik ferrous dan non-ferrous dapat diproses cor. Suatu perlengkapan pabrikasi yang meliputi pembuatan cetakan, peleburan, pengontrolan logam cair hingga proses penuangan, dan finising biasa disebut foundry. Orang yang bekerja di pabrik pengecoran ini disebut dengan

Foundrymen.

2.8.2. Die Casting

47 Berdasarkan pada bagaimana logam cair diinjeksikan/ ditekan ke dalam cetakan, die casting dibedakan atas:

2.8.2.1.Hot chamber process

Logam dicairkan dalam suatu wadah (chamber/ pot) yang tergabung dalam mesin die casting, sebuah piston digunakan untuk menekan logam cair ke dalam cetakan dengan tekan yang tinggi, 7-35 MPa. Tekanan diberikan pada logam cair sampai dengan logam cair membeku di dalam cetakan. Proses ini umumnya digunakan untuk paduan logam dengan titik lebur rendah seperti: seng, timah dan timbale. Gambar 2.18 dan 2.9 menunjukkan ilustrasi mengenai Hot Chamber Process.

Gambar 2.18 Hot Chamber Process

(Sumber: B

2.8.2.2.Cold cham

Logam wadah (cham (plunger) untu yang lebih tin logam dengan magnesium da

(Sumber: B

Gambar 2.19 Hot Chamber Process

r: Bahan ajar ITS: Proses Pengecoran Logam R

amber process

am dicairkan di luar mesin die casting dan di

amber) yang tidak dipanaskan. Digunakan ntuk mengalirkan logam cair ke dalam cetakan tinggi antara 14-140MPa. Umumnya digunaka gan titik lebur tinggi seperti: aluminium, dan tembaga.

Gambar 2.20 Cold Chamber Process

r: Bahan ajar ITS: Proses Pengecoran Logam R

48

m RI-1321)

dituang ke dalam an sebuah piston an dengan tekanan kan untuk paduan m, paduan seng,

49

Gambar 2.21 Cold Chamber Process

(Sumber: Bahan ajar ITS: Proses Pengecoran Logam RI-1321)

Tabel 2.9 Perbedaan antara Hot Chamber Process dengan Cold Chamber Process:

Hot Chamber Process Cold Chamber Process

1. Tungku peleburan terdapat pada mesin dan silinder injeksi terendam dalam logam cair 2. Tekanan injeksi berkisar antara 7 sampai 35 MPa

3. Digunakan untuk logam cor dengan titik lembur rendah seperti Sn, Pb, Zn.

4. Laju produksi cepat, bisa mencapai 500 produk/jam.

1. Tungku peleburan terpisah, silinder injeksi diisi logam cair secara manual atau mekanis.

2. Tekanan injeksi berkisar antara 14 sampai 140 Mpa.

3. Digunakan untuk logam cor dengan titik lebur lebih tinggi seperti Al, Cu, Mg.

50 Secara komersial, mesin die casting mempunyai kapasitas antara 25-3000 ton. Umumnya die terbuat dari hot work die steels atau mold steels. Keausan die

meningkat dengan naiknya temperatur logam cair, oleh karena itu kadang diperlukan pelumas (parting agents) dengan memberikan lapisan tipis pada permukaan die.

Melalui die casting dimungkinkan untuk membuat komponen dengan kecepatan produksi yang tinggi serta menghasilkan komponen dengan kekuatan yang tinggi, komponen bentuk kompleks dengan kualitas tinggi, akurasi dimensi dan permukaan yang baik, sehingga tidak atau sedikit memerlukan proses permesinan sebagai proses akhir (net shape forming).

Keuntungan die casting: 1. Kecepatan produksi tinggi. 2. Kehalusan permukaan yang baik.

3. Dimungkinan untuk bagian/ tebal yang kecil sekitar 0,5 mm. 4. Toleransi dimensi sangat teliti, ± 0,076 mm untuk komponen kecil.

5. Pendinginan cepat akan menghasilkan butir halus dengan kekuatan yang tinggi.

6. Ekonomis untuk produksi dengan jumlah yang besar.

51 2.8.3. Proses Die Casting

Proses Die casting terdiri dari:

a. Material Preparation (penanganan awal pada material). b. Melting Operation (proses peleburan).

c. Die casting Operation (proses pengecoran). d. Trimming (pemisahan return scrap).

e. Visual check.

2.8.3.1.MATERIAL PREPARATION

Material yang akan diolah pada proses melting dikelompokkan menjadi dua:

Return Scrap

Material yang tidak terpakai lagi setelah produksi selesai, yaitu stamp, overflow, dan part out. Pengertian dari stamp adalah scrap yang terjadi dari saluran injeksi molten yang ada pada die. Overflow adalah return scrap yang timbul dari saluran buangan udara, sedangkan part out adalah produk (komponen) yang tidak memenuhi standar kualitas.

Ingot

Material baru (bukan berupa scrap) dalam bentuk batangan. Apabila

molten merupakan paduan seng-aluminium, maka ingot untuk proses

melting ada dua macam yaitu ingot seng dan ingot aluminium. 2.8.3.2.MELTING OPERATION

52

Gambar 2.22 Bagan Melting Operations

53

Keterangan Gambar 2.22 mengenai Siklus Melting:

2.8.3.2.1. Charging

Proses memasukkan material ke dalam tungku peleburan. Dalam proses ini, return scrap biasanya dimasukkan terlebih dahulu agar mencegah terjadinya kerusakan pada lantai dinding furnace pada waktu charging, sebab biasanya ingot berukuran panjang. Perbandingan antara return scrap dan ingot kira-kira 40% : 60%. 2.8.3.2.2. Fluxing

Proses memasukkan paduan kimia (charging flux) pada saat peleburan. Proses ini bertujuan untuk:

1. Mencegah terjadinya oksidasi dan pembentukan gas. 2. Melepaskan gas hidrogen.

3. Mengikat kotoran. 4. Memperbaiki struktur.

Setelah charging flux ditambahkan, kemudian diaduk-aduk agar kotoran dapat diikat secara merata oleh flux.

2.8.3.2.3. Killing Time

Setelah flux diaduk-aduk, kemudian didiamkan selama 5-10 menit agar kotoran yang sudah terikat dapat mengambang ke permukaan. 2.8.3.2.4. Dislaging

54 2.8.3.2.5. Tapping

Penuangan molten dari melting furnace ke dalam ladle crene, yaitu alat yang terdapat pada ladle transport untuk menampung molten. Sebelum proses tapping dilakukan, cradle crane harus dipanaskan terlebih dahulu, yaitu selama 15 menit agar tidak lembab. Hal ini dilakukan untuk menghindari terjadinya ledakan pada saat tapping, disamping itu juga untuk menghindari terjadinya penurunan temperatur molten pada saat dipindahkan.

2.8.3.2.6. Distribusi Molten

Dengan bantuan ladle transport, molten didistribusikan ke masing-masing holding furnace untuk kemudian diproses casting.

2.8.3.3.DIE CASTING OPERATIONS

Die Casting Operation adalah proses pengecoran molten ke dalam cetakan

(die) dengan sistem injeksi pada tekanan tinggi (High Pressure Injection Process).

Keunggulan dari Die casting Operation antara lain:

Presisi tinggi, sehingga dapat mengurangi pengerjaan lanjut. Cocok untuk komponen yang rumit dan tipis.

55 Tahapan-tahapan dalam Die casting Operation:

Gambar 2.23 Tahapan proses die casting

56

Keterangan Gambar 2.23 mengenai siklus die casting:

2.8.3.3.1. Insert Installation

Proses pemasangan insert. Pemasangan dilakukan secara manual, harus sesuai dan tidak longgar.

2.8.3.3.2. Die