Perencanaan Waktu Replenishment pada

Continuous Material Requirement Planning

dengan Kendala Laju Produksi Level

Arif RahmanJurusan Teknik Industri, Fakultas Teknik, Universitas Brawijaya Jl. Mayjen Haryono 167 Malang 65145 Indonesia

posku@ub.ac.id

Ceria Farela Mada Tantrika

Jurusan Teknik Industri, Fakultas Teknik, Universitas Brawijaya Jl. Mayjen Haryono 167 Malang 65145 Indonesia

ceria_fmt@ub.ac.id Angga Akbar Fanani

Jurusan Teknik Industri, Fakultas Teknik, Universitas Brawijaya Jl. Mayjen Haryono 167 Malang 65145 Indonesia

anggafanani@ub.ac.id

ABSTRAK

Material Requirement Planning (MRP) merupakan metode pengendalian persediaan material melalui perencanaan kebutuhan material berdasarkan dependent demand sesuai Master Production Schedule (MPS). Dalam MRP konvensional yang mempergunakan pendekatan time bucket system, saat replenishment ditentukan pada tahap offsetting secara diskrit. Time bucket system dalam MRP konvensional dengan lead time yang lama menyebabkan lot size cukup besar dan tidak bisa overlap antara pengadaan dan penggunaan. Dalam sistem continuous flowshop, pengadaan material dari proses sebelumnya dapat overlap dengan penggunaan material pada proses berikutnya. Continuous Material Requirement Planning (CMRP) mempergunakan pendekatan bucketless system, sehingga memungkinkan overlap antara pengadaan dengan penggunaan material.

Dalam sistem produksi di mana fasilitas produksinya mempunyai laju produksi level atau konstan akan mempunyai variasi lead time yang berbanding lurus dengan lot size produksinya. Penentuan lot size dalam CMRP mempergunakan lot for lot (L4L) dan terkadang terjadi overlap kebutuhan material, sehingga lead time akan semakin panjang dan waktu replenishment dimajukan lebih awal. Perencanaan waktu replenishment pada pendekatan CMRP dengan bucketless system dan L4L dilakukan dengan backward scheduling.

Kata kunci— Backward scheduling, Bucketless system, Continuous Material Requirement Laju produksi level, Planning, Perencanaan waktu replenishment, Sistem continuous flowshop, Variasi lead time.

I. PENDAHULUAN

Persediaan adalah stok nyata, terukur dan

terhitung dari material yang disimpan

perusahaan selama periode tertentu, dengan tujuan selanjutnya untuk dijual, digunakan atau

ditransformasi menjadi lebih bernilai.

Pengendalian persediaan adalah aktivitas untuk merencanakan dan mengendalikan tingkat stok

(stock level) serta menentukan waktu

pengadaan (replenishment) dan kuantitasnya (lot size) dari persediaan material yang disimpan sebelum dipergunakan, diproses atau

dijual. Perencanaan waktu replenishment termasuk sebagai bagian dalam aktivitas pengendalian persediaan.

Secara garis besar, metode pengendalian persediaan dibedakan menjadi dua, yaitu pengendalian persediaan material independent demand dan pengendalian persediaan material dependent demand. Material Requirement Planning (MRP) adalah salah satu metode pengendalian persediaan material dependent demand, karena berdasarkan perencanaan

kebutuhan material sesuai dengan Master Production Schedule (MPS).

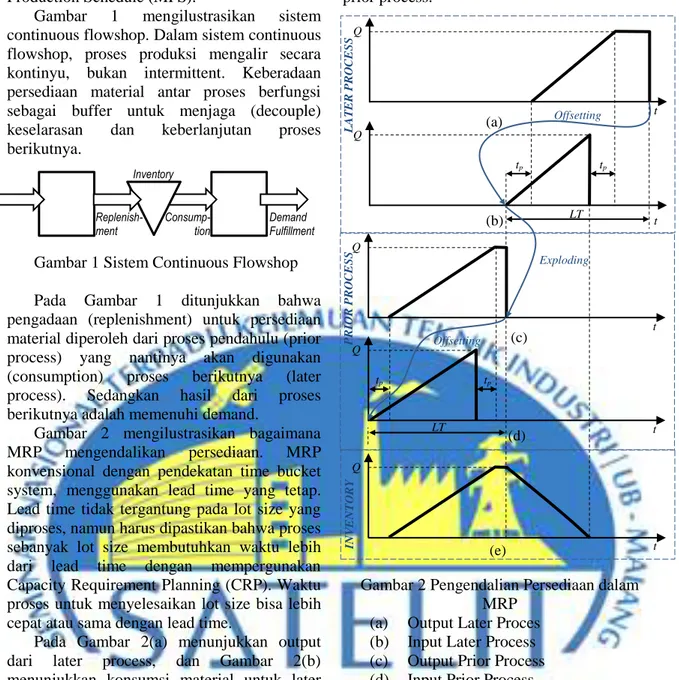

Gambar 1 mengilustrasikan sistem

continuous flowshop. Dalam sistem continuous flowshop, proses produksi mengalir secara kontinyu, bukan intermittent. Keberadaan persediaan material antar proses berfungsi sebagai buffer untuk menjaga (decouple)

keselarasan dan keberlanjutan proses

berikutnya.

Gambar 1 Sistem Continuous Flowshop Pada Gambar 1 ditunjukkan bahwa pengadaan (replenishment) untuk persediaan material diperoleh dari proses pendahulu (prior process) yang nantinya akan digunakan

(consumption) proses berikutnya (later

process). Sedangkan hasil dari proses

berikutnya adalah memenuhi demand.

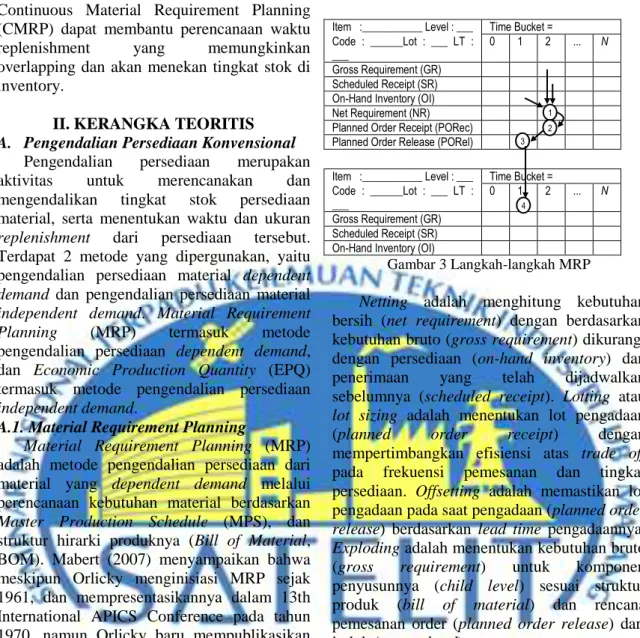

Gambar 2 mengilustrasikan bagaimana

MRP mengendalikan persediaan. MRP

konvensional dengan pendekatan time bucket system, menggunakan lead time yang tetap. Lead time tidak tergantung pada lot size yang diproses, namun harus dipastikan bahwa proses sebanyak lot size membutuhkan waktu lebih dari lead time dengan mempergunakan Capacity Requirement Planning (CRP). Waktu proses untuk menyelesaikan lot size bisa lebih cepat atau sama dengan lead time.

Pada Gambar 2(a) menunjukkan output

dari later process, dan Gambar 2(b)

menunjukkan konsumsi material untuk later process. Terdapat selisih waktu antara Gambar 2(a) dan 2(b) yang menunjukkan waktu prosesnya dari material pertama masuk ke later process hingga keluar produk pertama, atau dari material terakhir masuk ke later process hingga keluar produk terakhir. Pada Gambar 2(a) terlihat bahwa jumlah produk adalah tetap sejak produk terakhir keluar dari later process hingga lead time berakhir dan produk dikirimkan, karena waktu proses sebanyak lot size lebih cepat daripada lead time. Pada Gambar 2(c) menunjukkan output dari prior

process untuk replenishment persediaan

material, dan Gambar 2(d) menunjukkan penggunaan inputnya. Seperti halnya hubungan Gambar 2(a) dan 2(b), selisih antara Gambar

2(c) dan 2(d) menunjukkan waktu proses dari prior process.

Gambar 2 Pengendalian Persediaan dalam MRP

(a) Output Later Proces (b) Input Later Process (c) Output Prior Process (d) Input Prior Process

(e) Tingkat Stok dari Inventory

Gambar 2(e) menunjukkan tingkat stok pada persediaan material yang besarnya diperoleh dari replenishment dari prior process dikurangi konsumsi untuk later process. Dari gambar tersebut dapat terlihat bahwa tidak

akan pernah terjadi overlap antara

replenishment dan consumption di

pengendalian persediaan. Tingkat persediaan terus meningkat dengan replenishment tanpa consumption hingga sebanyak lot size (jika tanpa safety stock) sepanjang lead time dari prior process. Selanjutnya tingkat persediaan

menurun karena consumption tanpa

replenishment hingga habis (jika tanpa safety stock) sepanjang lead time dari later process.

Inventory

Replenish-ment Consump-tion Demand Fulfillment

Q t (a) Q t (b) tp LT tp Q t (c) Q tp t LT (d) tp Offsetting Offsetting Exploding Q t (e) LA T E R PR O C E S S PR IO R PR O C E S S IN V E N TO R Y

Dalam sistem continuous flowshop,

memungkinkan terjadi overlap antara

consumption untuk later process dengan replenishment dari prior process. Penerapan Continuous Material Requirement Planning (CMRP) dapat membantu perencanaan waktu

replenishment yang memungkinkan

overlapping dan akan menekan tingkat stok di inventory.

II. KERANGKA TEORITIS A. Pengendalian Persediaan Konvensional

Pengendalian persediaan merupakan

aktivitas untuk merencanakan dan

mengendalikan tingkat stok persediaan

material, serta menentukan waktu dan ukuran

replenishment dari persediaan tersebut. Terdapat 2 metode yang dipergunakan, yaitu pengendalian persediaan material dependent

demand dan pengendalian persediaan material independent demand. Material Requirement Planning (MRP) termasuk metode pengendalian persediaan dependent demand, dan Economic Production Quantity (EPQ) termasuk metode pengendalian persediaan

independent demand.

A.1. Material Requirement Planning

Material Requirement Planning (MRP)

adalah metode pengendalian persediaan dari material yang dependent demand melalui perencanaan kebutuhan material berdasarkan

Master Production Schedule (MPS), dan

struktur hirarki produknya (Bill of Material, BOM). Mabert (2007) menyampaikan bahwa meskipun Orlicky menginisiasi MRP sejak 1961, dan mempresentasikannya dalam 13th International APICS Conference pada tahun 1970, namun Orlicky baru mempublikasikan melalui bukunya (Orlicky, 1975). Mabert

(2007) juga menyatakan bahwa MRP

dikembangkan bersama antara Orlicky, Wight dan Plossl sejak pertemuan mereka dalam APICS conference di tahun 1966. Davis (1977) membuat daftar beberapa penelitian MRP pada tahun 1970an. Plossl (1995) merangkai hasil kerjasama mereka mengenai sistem MRP.

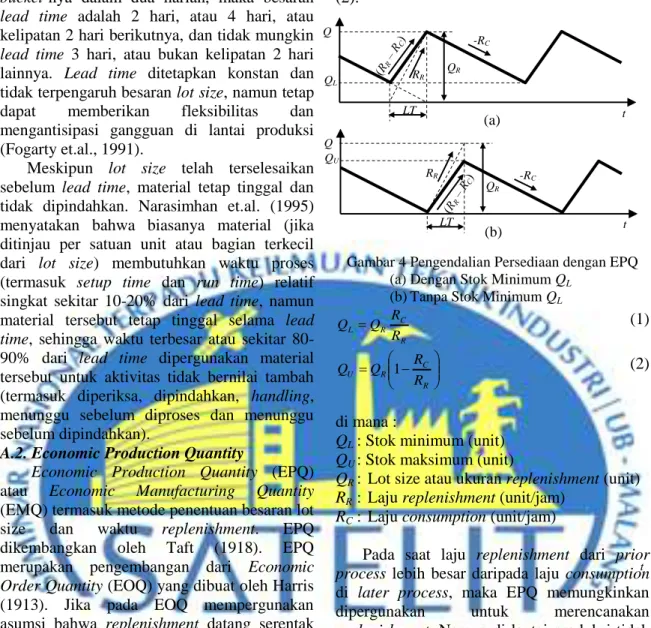

Mempergunakan data-data MPS, inventory

master file (termasuk On-Hand Inventory dan Schedule Receipt), serta BOM, MRP menyusun perencanaan kebutuhan material

untuk pengendalian persediaan melalui

langkah-langkah Netting, Lotting (Lot Sizing),

Offsetting dan Exploding. Langkah-langkah

MRP ditunjukkan pada Gambar 3 dengan tanda lingkaran bernomer. Lingkaran 1

menunjukkan langkah netting, lingkaran 2 menunjukkan langkah lotting, lingkaran 3 menunjukkan langkah offsetting, dan lingkaran 4 menunjukkan langkah exploding.

Item :___________ Level : ___ Time Bucket = Code : ______Lot : ___ LT :

___ 0 1 2 ... N

Gross Requirement (GR) Scheduled Receipt (SR) On-Hand Inventory (OI) Net Requirement (NR) Planned Order Receipt (PORec) Planned Order Release (PORel)

Item :___________ Level : ___ Time Bucket = Code : ______Lot : ___ LT :

___ 0 1 2 ... N

Gross Requirement (GR) Scheduled Receipt (SR) On-Hand Inventory (OI)

Gambar 3 Langkah-langkah MRP

Netting adalah menghitung kebutuhan

bersih (net requirement) dengan berdasarkan kebutuhan bruto (gross requirement) dikurangi dengan persediaan (on-hand inventory) dan

penerimaan yang telah dijadwalkan

sebelumnya (scheduled receipt). Lotting atau

lot sizing adalah menentukan lot pengadaan

(planned order receipt) dengan

mempertimbangkan efisiensi atas trade off

pada frekuensi pemesanan dan tingkat

persediaan. Offsetting adalah memastikan lot pengadaan pada saat pengadaan (planned order

release) berdasarkan lead time pengadaannya. Exploding adalah menentukan kebutuhan bruto

(gross requirement) untuk komponen

penyusunnya (child level) sesuai struktur produk (bill of material) dan rencana pemesanan order (planned order release) dari induk (parent level).

Metode penentuan lot size telah banyak dikembangkan. Metode-metode tersebut adalah

Lot For Lot, Fixed Order Quantity, Economic Order Quantity (Harris, 1913), Fixed Period

atau Periods of Supply, Period Order Quantity (Orlicky, 1975), Minimum Cost per Period atau Least Period Cost (Silver & Meal, 1973),

Least Unit Cost (Orlicky, 1975), Least Total Cost (Gorham, 1968), Economic Order Period, Part Period Simplified atau Part Period Balancing (DeMatteis, 1968), Wagner &

Whitin (Wagner & Whitin, 1958), McLaren’s

Order Moment (McLaren, 1977) Groff’s Algorithm (Groff, 1979), Freeland & Colley Algorithm (Freeland & Colley, 1982),

Maximum Part-Period Gain (Karni, 1981).

1 2 3

Material Requirement Planning memakai

pendekatan time bucket system. Besaran lead

time adalah kelipatan bilangan bulat dari

ukuran time bucket-nya. Misalnya jika time

bucket-nya dalam dua harian, maka besaran lead time adalah 2 hari, atau 4 hari, atau

kelipatan 2 hari berikutnya, dan tidak mungkin

lead time 3 hari, atau bukan kelipatan 2 hari

lainnya. Lead time ditetapkan konstan dan tidak terpengaruh besaran lot size, namun tetap

dapat memberikan fleksibilitas dan

mengantisipasi gangguan di lantai produksi (Fogarty et.al., 1991).

Meskipun lot size telah terselesaikan sebelum lead time, material tetap tinggal dan tidak dipindahkan. Narasimhan et.al. (1995) menyatakan bahwa biasanya material (jika ditinjau per satuan unit atau bagian terkecil dari lot size) membutuhkan waktu proses (termasuk setup time dan run time) relatif singkat sekitar 10-20% dari lead time, namun material tersebut tetap tinggal selama lead

time, sehingga waktu terbesar atau sekitar

80-90% dari lead time dipergunakan material tersebut untuk aktivitas tidak bernilai tambah (termasuk diperiksa, dipindahkan, handling, menunggu sebelum diproses dan menunggu sebelum dipindahkan).

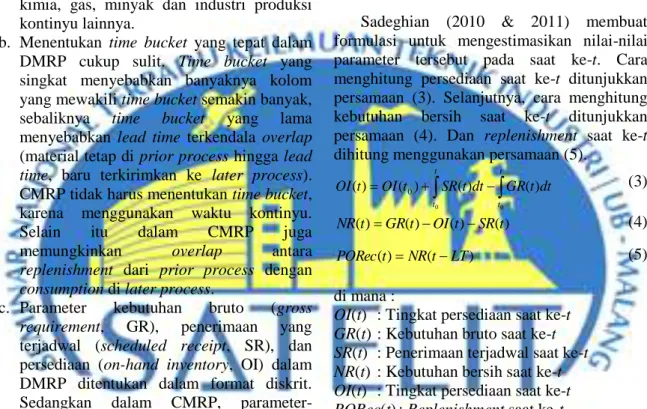

A.2. Economic Production Quantity

Economic Production Quantity (EPQ)

atau Economic Manufacturing Quantity

(EMQ) termasuk metode penentuan besaran lot

size dan waktu replenishment. EPQ

dikembangkan oleh Taft (1918). EPQ

merupakan pengembangan dari Economic

Order Quantity (EOQ) yang dibuat oleh Harris

(1913). Jika pada EOQ mempergunakan asumsi bahwa replenishment datang serentak

atau instan, sebaliknya pada EPQ

replenishment datang secara bertahap sesuai

laju produksinya (Bedworth & Bailey, 1987). Gambar 4 mengilustrasikan pengendalian

persediaan mempergunakan EPQ. EPQ

mempunyai asumsi bahwa laju replenishment (RR) lebih besar daripada laju consumption (RC). Pada Gambar 4(a), ditunjukkan bahwa nilai EPQ adalah menggantikan EOQ, yaitu

replenishment EPQ telah datang keseluruhan di

saat replenishment EOQ, sehingga mulainya

replenishment EPQ dimulai saat stok minimum

(belum mempertimbangkan safety stock)

sebagai reorder point. Nilai stok minimum (QL) ditunjukkan pada persamaan (1), dengan

lot size sebesar QR. Pada Gambar 4(b), ditunjukkan replenishment EPQ dimulai saat

stok sudah habis (belum mempertimbangkan

safety stock). Stok maksimum di Gambar 4(b)

lebih rendah daripada Gambar 4(a). Nilai stok maksimum (QU) ditunjukkan pada persamaan (2).

Gambar 4 Pengendalian Persediaan dengan EPQ (a) Dengan Stok Minimum QL

(b) Tanpa Stok Minimum QL

R C R L R R Q Q (1) R C R U R R Q Q 1 (2) di mana :

QL : Stok minimum (unit)

QU : Stok maksimum (unit)

QR : Lot size atau ukuran replenishment (unit)

RR : Laju replenishment (unit/jam)

RC : Laju consumption (unit/jam)

Pada saat laju replenishment dari prior

process lebih besar daripada laju consumption

di later process, maka EPQ memungkinkan

dipergunakan untuk merencanakan

replenishment. Namun di lantai produksi tidak

selalu terjadi demikian. Dapat terjadi laju

replenishment dari prior process lebih kecil

daripada laju consumption di later process, sehingga replenishment harus direncanakan lebih awal.

B. Pengendalian Persediaan Menerapkan Continuous Material Requirement Planning

Material Requirement Planning (MRP)

konvensional menggunakan pendekatan

time-phased planning, karena merencanakan kebutuhan materialnya dengan lead time yang tetap dan tidak dipengaruhi dengan besaran lot

size dari replenishment-nya. Lead time

merupakan kelipatan dari time bucket yang dipergunakan. Time bucket system dalam MRP

t Q LT t -RC RR (a) Q -RC QR QL LT RR QR t (b) QU

konvensional membagi waktu secara diskrit dalam time bucket. Replenishment pada MRP konvensional menggunakan waktu diskrit dengan offseting sejumlah time bucket sesuai

lead time-nya.

Sadeghian (2010) menyatakan meskipun MRP konvensional atau yang disebut Discrete

Material Requirement Planning (DMRP) dapat

diterapkan untuk replenishment dan

consumption kontinyu, namun kurang mampu

diterapkan untuk sistem produksi continuous

flowshop. Beberapa faktor dapat menjadi

alasan CMRP lebih diprioritaskan

dibandingkan DMRP menurut Sadeghian (2011), antara lain :

a. DMRP tidak dapat diaplikasikan di industri kimia, gas, minyak dan industri produksi kontinyu lainnya.

b. Menentukan time bucket yang tepat dalam DMRP cukup sulit. Time bucket yang singkat menyebabkan banyaknya kolom yang mewakili time bucket semakin banyak,

sebaliknya time bucket yang lama

menyebabkan lead time terkendala overlap (material tetap di prior process hingga lead

time, baru terkirimkan ke later process).

CMRP tidak harus menentukan time bucket, karena menggunakan waktu kontinyu.

Selain itu dalam CMRP juga

memungkinkan overlap antara

replenishment dari prior process dengan consumption di later process.

c. Parameter kebutuhan bruto (gross

requirement, GR), penerimaan yang terjadwal (scheduled receipt, SR), dan persediaan (on-hand inventory, OI) dalam DMRP ditentukan dalam format diskrit.

Sedangkan dalam CMRP,

parameter-parameter tersebut ditentukan menggunakan fungsi kontinyu semisal fungsi regresi, interpolasi, ekstrapolasi atau fungsi lainnya.

d. Pada DMRP, replenishment dan

consumption terjadwal dalam time bucket,

tanpa diketahui apakah di awal atau akhir periode dalam time bucket tersebut. CMRP dapat segera diketahui saat rinci dari

replenishment dan consumption-nya.

Pengendalian persediaan material

menerapkan pendekatan CMRP dilakukan dengan mempergunakan parameter-parameter kebutuhan bruto (gross requirement, GR), penerimaan yang terjadwal (scheduled receipt, SR), dan persediaan (on-hand inventory, OI) pada saat awal (t=0), selanjutnya dipergunakan

untuk mengendalikan persediaan (on-hand

inventory, OI), kebutuhan bersih (net

requirement, NR), dan replenishment yang

direncanakan (planned order receipt, PORec). Sadeghian (2011) menunjukkan langkah-langkah pengendalian persediaan tersebut seperti yang diilustrasikan pada Gambar 5.

Gambar 5 Langkah-langkah Pendekatan CMRP

Sadeghian (2010 & 2011) membuat formulasi untuk mengestimasikan nilai-nilai parameter tersebut pada saat ke-t. Cara menghitung persediaan saat ke-t ditunjukkan persamaan (3). Selanjutnya, cara menghitung kebutuhan bersih saat ke-t ditunjukkan persamaan (4). Dan replenishment saat ke-t dihitung menggunakan persamaan (5).

t t t t dt t GR dt t SR t OI t OI 0 0 ) ( ) ( ) ( ) ( 0 (3) ) ( ) ( ) ( ) (t GRt OI t SRt NR (4) ) ( ) (t NRt LT PORec (5) di mana :OI(t) : Tingkat persediaan saat ke-t GR(t) : Kebutuhan bruto saat ke-t SR(t) : Penerimaan terjadwal saat ke-t NR(t) : Kebutuhan bersih saat ke-t OI(t) : Tingkat persediaan saat ke-t PORec(t) : Replenishment saat ke-t t : indikator waktu atau saat ke-t LT : Lead Time

Implementasi dari CMRP yang dijelaskan Sadeghian (2011) mempersyaratkan GR(t) dan

SR(t) diketahui kontinyu dan merupakan fungsi

dari waktu t. Namun kurang ada penjelasan apabila GR(t) maupun SR(t) adalah diskrit terhadap waktu t.

Produk akhir, yang menjadi item dalam struktur hirarki produk berada pada level 0, biasanya dikirim serentak sebesar demand-nya.

Demand dari produk akhir menjadi GR(t) atau

kebutuhan brutonya sebagai item level 0. GR(t) tersebut berada pada saat due date dan bersifat diskrit terhadap waktu t. Berbeda dengan

Penerimaan Terjadwal SR(t) Kebutuhan Bruto GR(t) Persediaan Awal OI(0) Hitung Persediaan OI(t) Hitung Kebutuhan Bersih NR(t) Hitung Replenishment PORec(t)

subassemblies, components atau parts yang

kebutuhan brutonya berdasarkan consumption dari item di level parent-nya yang bersifat kontinyu.

C. Kerangka Konseptual

Penelitian ini berfokus studi pada lingkup pengendalian persediaan material dengan mempergunakan metode continuous material requirement plannig (CMRP).

Fogarty et.al. (1991) menyatakan

bucketless system akan menunjang material requirement planning menjadi lebih rinci dan

spesifik dalam menempatkan kebutuhan bruto,

kebutuhan bersih, persediaan dan

replenishment.

Narasimhan et.al. (1995) menyatakan salah satu strategi untuk memperpendek lead time adalah dengan memungkinkan overlapping antara replenishment dan consumption.

Adanya kendala laju produksi level atau konstan di lantai produksi dapat menyebabkan terjadinya konflik dalam pemenuhan demand dari produk akhir atau kebutuhan materialnya. Jika demand yang lebih awal direncanakan

replenishment-nya terlebih dahulu dapat menyebabkan demand yang berikutnya tidak

mempunyai waktu yang cukup untuk

replenishment-nya, sehingga menjadi terlambat. Pendekatan backward scheduling dipergunakan untuk mencegah permasalahan tersebut.

Gambar 6 mengilustrasikan bagaimana

kerangka konseptual dari pengendalian

persediaan material dengan mempergunakan

Continuous Material Requirement Planning.

Gambar 6 Kerangka Konseptual Penelitian

II. METODOLOGI

Penelitian dilakukan berdasarkan metode penelitian konseptual (conceptual research).

Dalam metode conceptual research, penelitian

dilakukan untuk merumuskan atau

mengembangkan konsep, kerangka, metode, teknik, algoritma atau teori mengenai sistem atau masalah tertentu, serta langkah-langkah untuk memperoleh solusi pemecahannya.

Langkah-langkah penelitian ditunjukkan

Gambar 7.

Situasi masalah yang dianalisa dalam penelitian terkait dengan sistem continuous

flowshop, pengendalian persediaan material

dan perencanaan replenishment.

Variabel yang diperlukan sebagai input meliputi kebutuhan bruto di later process, kebutuhan part sesuai struktur produk untuk

exploding, laju produksi di prior process

maupun later process, waktu proses (termasuk

setup time dan run time), waktu penanganan

(termasuk handling time, carrying time,

loading-unloading time). Variabel terikat yang

menjadi output meliputi waktu replenishment dan tingkat persediaan

Gambar 7 Langkah-langkah penelitian

Keluaran dari penelitian ini adalah sebuah algoritma perencanaan waktu replenishment pada pengendalian persediaan material di sistem produksi continuous flowshop dengan kendala laju produksi level mempergunakan

continuous material requirement planning dan backward scheduling. INPUT: Master Production Schedule Bill of Material Inventory Master File Processing Time/ Production Rate OUTPUT: Replenish-ment Schedule On-Hand Inventory Inventory Control by CMRP METHODS: CMRP (Sadeghian, 2011) EPQ (Taft, 1918) Backward Scheduling FACTORS: Continuous Flowshop

Level Production Rate

Bucketless System Overlapping Strategy Lot Sizing L4L Mulai Pengamatan Pendahuluan Domain Masalah Continuous flowshop

Level production rate

Studi Literatur CMRP EPQ Backward Scheduling Pengembangan Algoritma Perencanaan Replenishment dengan CMRP Evaluasi Pengembangan Skenario Penerapan Algoritma Selesai Evaluasi Analisa

III. HASIL DAN PEMBAHASAN A. Algoritma Perencanaan Waktu

Replenishment dengan Kendala Laju Produksi Level Mempergunakan Continuous Material Requirement Planning

Pengendalian persediaan material

mempergunakan MRP membutuhkan data-data dari master production schedule, inventory

master file, dan bill of material. Dalam DMRP

membutuhkan lead time dari setiap item dalam struktur produk yang bersifat tetap dan tidak tergantung lot size yang diproses, dan sebaliknya dalam CMRP membutuhkan waktu produksi atau laju produksi yang tergantung pada lot size yang diproses. Waktu produksi meliputi waktu proses (termasuk setup time dan run time) dan waktu penanganan (termasuk handling time, carrying time,

loading-unloading time).

Algoritma untuk perencanaan waktu

replenishment dikembangkan dengan

mempergunakan prinsip dari metode backward

scheduling, yaitu perencanaan dimulai dari

order produksi terakhir dalam master

production schedule yang menjadi kebutuhan

bruto produk akhir. Selanjutnya secara

bertahap merencanakan order produksi

sebelumnya, sampai semua order produksi telah direncanakan replenishment-nya. Secara rinci dan lengkap, algoritmanya adalah sebagai berikut:

1. Menentukan satuan waktu sebagai acuan besaran variabel waktu dalam perencanaan.

2. Berdasarkan master production

schedule (atau daftar order produksi

atau demand), menentukan kebutuhan bruto (gross requirement, GR(t)) dari order atau job J1, J2, ..., JN, termasuk ukuran volume pesanannya dan saat penyerahannya (ke gudang atau ke konsumen). Nilai variabel GR(t) pada item level 0 bersifat diskrit, sedangkan pada item child (level yang lebih rendah) bersifat kontinyu.

N i J t GR(i) i (6) di mana :

GR(t) : Kebutuhan bruto saat ke-t Ji : Job ke-i

ti : Saat ke-t yang menunjukkan indikator saat penyerahan job ke-i

N : Banyaknya job

3. Memasukkan data persediaan awal (on-hand inventory, OI(t0)).

4. Memasukkan semua rencana

replenishment (scheduled receipt,

SR(t)) dari perencanaan sebelumnya 5. Menghitung banyaknya job yang telah

terpenuhi (n*) dari persediaan awal dan replenishment dari perencanaan sebelumnya dengan persamaan (7). Jika jumlah antara persediaan dan

replenishment tersebut kurang dari

atau tidak mencukupi kebutuhan bruto job J1, maka semua job masih belum terpenuhi (n*=0). Dan jika sebaliknya, maka nilai n* dimaksimalkan di antara interval 1 dan N, yang memenuhi persamaan (8) dan persamaan (9).

Persamaan (8) menunjukkan

penentuan n* dimulai dengan

menghitung jumlah kumulatif dari job

J1 hingga Jn*, dengan batasan

jumlahnya masih kurang dari jumlah persediaan dan rencana replenishment

sebelumnya. Dan apabila n*

ditambahkan 1 atau job berikutnya, maka jumlah kumulatif job akan lebih besar daripada jumlah persediaan dan

replenishment rencana sebelumnya

seperti persamaan (9).

otherwise N n n dt t SR t OI t GR n N t t } * *, max{ ) ( ) 0 ( ) ( 0 * 0 1 (7)

N t t n i i OIt SRt dt t GR 0 ) ( ) ( ) ( 0 * 1 (8)

N t t n i i OI t SRt dt t GR 0 ) ( ) ( ) ( 0 1 * 1 (9) di mana :SR(t) : Replenishment dari rencana

sebelumnya hingga saat ke-t

OI(t0) : Persediaan awal

n* : Banyaknya job yang telah

terpenuhi dengan persediaan

atau replenishment dari

rencana sebelumnya.

6. Menghitung kebutuhan bersih job yang belum terpenuhi dengan persediaan

maupun replenishment rencana

sebelumnya. Job yang dihitung

kebutuhan bersihnya adalah J(n*+1) hingga JN. Kebutuhan bersih dari job

J(n*+1) dihitung antara selisih jumlah jumlah kebutuhan bruto dengan jumlah persediaan dan replenishment rencana

sebelumnya. Sedangkan kebutuhan bersih job berikutnya adalah sebesar kebutuhan brutonya.

otherwise t GR n i dt t SR t OI t GR t NR i t t n i i i N ) ( 1 * ) ( ) ( ) ( ) ( 0 0 1 * 1 (10) di mana :NR(t) : Kebutuhan bersih saat ke-t

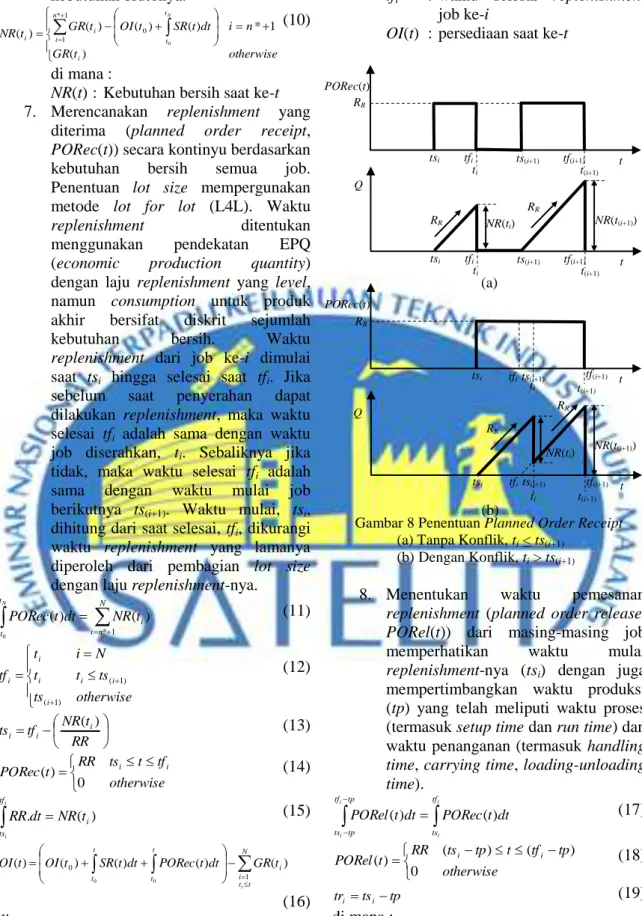

7. Merencanakan replenishment yang diterima (planned order receipt, PORec(t)) secara kontinyu berdasarkan

kebutuhan bersih semua job.

Penentuan lot size mempergunakan metode lot for lot (L4L). Waktu

replenishment ditentukan

menggunakan pendekatan EPQ

(economic production quantity)

dengan laju replenishment yang level, namun consumption untuk produk

akhir bersifat diskrit sejumlah

kebutuhan bersih. Waktu

replenishment dari job ke-i dimulai

saat tsi hingga selesai saat tfi. Jika

sebelum saat penyerahan dapat

dilakukan replenishment, maka waktu selesai tfi adalah sama dengan waktu job diserahkan, ti. Sebaliknya jika tidak, maka waktu selesai tfi adalah

sama dengan waktu mulai job

berikutnya ts(i+1). Waktu mulai, tsi, dihitung dari saat selesai, tfi, dikurangi waktu replenishment yang lamanya diperoleh dari pembagian lot size dengan laju replenishment-nya.

N n i i t t t NR dt t PORec N 1 * ) ( ) ( 0 (11) otherwise ts ts t t N i t tf i i i i i i ) 1 ( ) 1 ( (12) RR t NR tf ts i i i ) ( (13) otherwise tf t ts RR t PORec i i 0 ) ( (14) ) ( . i tf ts t NR dt RR i i

(15)

N t t i i t t t t i t GR dt t PORec dt t SR t OI t OI 1 0) () () ( ) ( ) ( 0 0 (16) di mana :PORec(t) : Rencana replenishment

diterima saat ke-t

RR : Laju replenishment

tsi : waktu mulai replenishment job

ke-i

tfi : waktu selesai replenishment job ke-i

OI(t) : persediaan saat ke-t

Gambar 8 Penentuan Planned Order Receipt (a) Tanpa Konflik, ti < ts(i+1)

(b) Dengan Konflik, ti > ts(i+1)

8. Menentukan waktu pemesanan

replenishment (planned order release, PORel(t)) dari masing-masing job

memperhatikan waktu mulai

replenishment-nya (tsi) dengan juga mempertimbangkan waktu produksi (tp) yang telah meliputi waktu proses (termasuk setup time dan run time) dan waktu penanganan (termasuk handling

time, carrying time, loading-unloading time).

i i i i tf ts tp tf tp ts dt t PORec dt t PORel() () (17) otherwise tp tf t tp ts RR t PORel i i 0 ) ( ) ( ) ( (18) tp ts tri i (19) di mana :PORel(t) : Rencana pemesanan

replenishment saat ke-t

PORec(t) t RR tsi tfi ts(i+1) tf(i+1) ti t(i+1) Q t PORec(t) RR t t Q RR RR NR(t(i+1)) NR(ti) (b) ti t(i+1) tsi tfits(i+1) tf(i+1) RR NR(ti) NR(t(i+1)) tsi tfi ts(i+1) RR t(i+1) ti tf(i+1) (a) ti tsi tfits(i+1) t(i+1) tf(i+1)

tri : waktu pesan replenishment job ke-i

Gambar 9 Penentuan Planned Order Release (a) Planned Order Receipt

(b) Offsetting Planned Order Release

9. Menggunakan rencana pemesanan

replenishment (planned order release, PORel(t)) dari induk (parent level)

untuk menentukan kebutuhan kotor

(gross requirement, GR(t)) dari

komponen penyusunnya (child level) sesuai struktur produk (bill of material) child parent child PORelt c t GR() () (20) di mana :

c : banyaknya komponen child

untuk setiap satu satuan parent 10. Menghitung kebutuhan bersih (NR(t))

yang bersifat kontinyu berdasarkan kebutuhan brutonya (GR(t)). Jika penentuan lot size mempergunakan L4L serta tidak ada persediaan awal dan replenishment dari rencana sebelumnya, maka kebutuhan bersih ekivalen dengan laju consumption untuk kebutuhan di parent level. Merencanakan waktu replenishment (PORec(t)) dan waktu pemesanan

replenishment-nya (PORel(t)) dengan

berdasarkan laju replenishment dan waktu produksi di child level.

dt t GR dt t NR t t t t

0 0 ) ( ) ( (21) child parent child RR c RC (22)

t t t t dt t NR dt t PORec 0 0 ) ( ) ( (23)Jika RR > RC di child level parent parent child ts tp ts (24)

RR dt t NR ts tf () (25)Jika RR < RC di child level otherwise ts conflict no tp tf tf ob childnextj parent parent child (26)

RR dt t NR tf ts () (27) otherwise tf t ts RR t PORec 0 ) ( (28)

tf ts tp tf tp ts dt t PORec dt t PORel() () (29)

t t t t t t dt t GR dt t PORec dt t SR t OI t OI 0 0 0 ) ( ) ( ) ( ) ( ) ( 0 (30) di mana : RC : Laju consumptionGambar 10 Persediaan Material dengan

Replenish-ment dari Child Level dan Consumption

untuk Parent Level

PORec(t) t RR tsi tfi ti Q t PORel(t) RR t t Q tp NR(ti) (b) ti tsi tri tfi NR(ti) tsi RR ti tfi (a) tp tsi tri ti tfi Q t (a) Q RR -RC NR(t) t (b) RR -RC NR(t) Q RR -RC NR(t) t (c)

(a) Laju Replenishment lebih besar dari-pada Laju Consumption

(b) Laju Replenishment lebih kecil daripada Laju Consumption, tanpa konflik Replenishment.

(c) Laju Replenishment lebih kecil daripada Laju Consumption, dengan konflik Replenishment.

11. Ulangi langkah 9 untuk perhitungan MRP dari komponen penyusun hingga semua level yang paling rendah. Algoritma yang terdiri dari 11 langkah tersebut dipergunakan untuk pengendalian persediaan material mempergunakan CMRP dengan kendala laju produksi level di tiap proses namun berbeda antar proses. Kebutuhan bruto dan bersih di tingkat produk akhir bersifat diskrit, tetapi replenishment bersifat kontinyu. Sedangkan kebutuhan bruto dan bersih di tingkat komponen bersifat kontinyu dan replenishment juga bersifat kontinyu, tetapi lajunya berbeda. Waktu produksi meliputi waktu proses (termasuk setup time dan run time) dan waktu penanganan (termasuk handling time, carrying time,

loading-unloading time) mempengaruhi offsetting saat mulai replenishment dengan saat pemesanan replenishment.

B. Pengembangan Skenario

Dalam sistem continuous flowshop, posisi

later process menjadi parent level dan posisi prior process menjadi child level-nya.

Terdapat beberapa skenario yang dapat terjadi dalam sistem continuous flowshop. Skenario dipengaruhi oleh kondisi di parent level, kondisi di child level, serta perbedaan laju

replenishment di child level dengan laju consumption di parent level.

Tabel 1 menyatakan skenario yang dapat terjadi di sistem continuous flowshop pada saat implementasi continuous material requirement

planning dengan kendala laju produksi level.

Tanda cek () mengindikasikan skenario mungkin terjadi, dan tanda silang () mengindikasikan skenario tidak mungkin terjadi. Konflik menyatakan kondisi di mana waktu penyerahan terakhir job Ji lebih lambat daripada saat mulai replenishment job J(i+1), sehingga saat selesai replenishment job Ji dimajukan dari waktu penyerahan terakhirnya ke saat mulai replenishment job J(i+1). Pada penelitian ini mempergunakan skenario parent

level tidak terjadi konflik, child level tidak

terjadi konflik, dan laju replenishment di child

level lebih besar daripada laju consumption di parent level.

Tabel 1 Skenario dalam Continuous Material

Requirement Planning dengan Kendala Laju

Produksi Level

Perbandingan Antara Laju

Replenishment dan Laju Consumption RR > RC RR < RC

Parent Level

Tanpa Konflik Child Level

Tanpa

Konflik

Konflik

Konflik Child Level Tanpa

Konflik

Konflik

C. Implementasi Algoritma Perencanaan Waktu Replenishment

Tabel 2 menunjukkan daftar data-data yang dipergunakan sebagai contoh numerik implementasi algoritma perencanaan waktu

replenishment pada continuous material requirement planning dengan kendala laju

produksi level. Skenario yang dipergunakan sebagai contoh numerik adalah kondisi di mana tidak terjadi konflik baik di parent level maupun child level, serta laju replenishment lebih besar daripada laju consumption.

Tabel 2 Daftar Data Contoh Numerik

Data Nilai Satuan

Kebutuhan hari ke-4, GR(4) 400 liter Kebutuhan hari ke-7, GR(7) 150 liter

Persediaan awal produk 0 liter

Scheduled receipts di produk, SR(t) -

Laju produksi produk, RRparent 200 liter/hari Waktu produksi produk, tpparent 0,1 hari

Persediaan awal komponen 0 kg

Scheduled receipts di komponen, SR(t) -

Kebutuhan komponen tiap satu produk 0,4 kg/liter Laju produksi komponen, RRchild 100 kg/hari Waktu produksi produk, tpchild 0,05 hari

Berdasarkan data di Tabel 2, terdapat dua

job yang direncanakan mempergunakan

CMRP, yaitu job J1 yang besarnya 400 liter di hari ke-4 dan job J2 yang besarnya 150 liter di hari ke-7. Sebagai titik awal perencanaan, hari ini adalah hari ke-0, sehingga jika diperoleh nilai waktu, t, bilangan bulat maka bermakna hari berbeda di jam yang sama.

Karena tidak ada persediaan awal dan

scheduled receipt, maka semua job harus

direncanakan produksinya dengan kebutuhan bersih sama dengan kebutuhan brutonya (melompat ke langkah ke 6 dalam algoritma).

Sesuai persamaan (10) dihitung kebutuhan bersih masing-masing job.

400 ) 3 ( ) 3 ( 150 ) 7 ( ) 7 ( ) ( ) ( GR NR GR NR t GR t NR

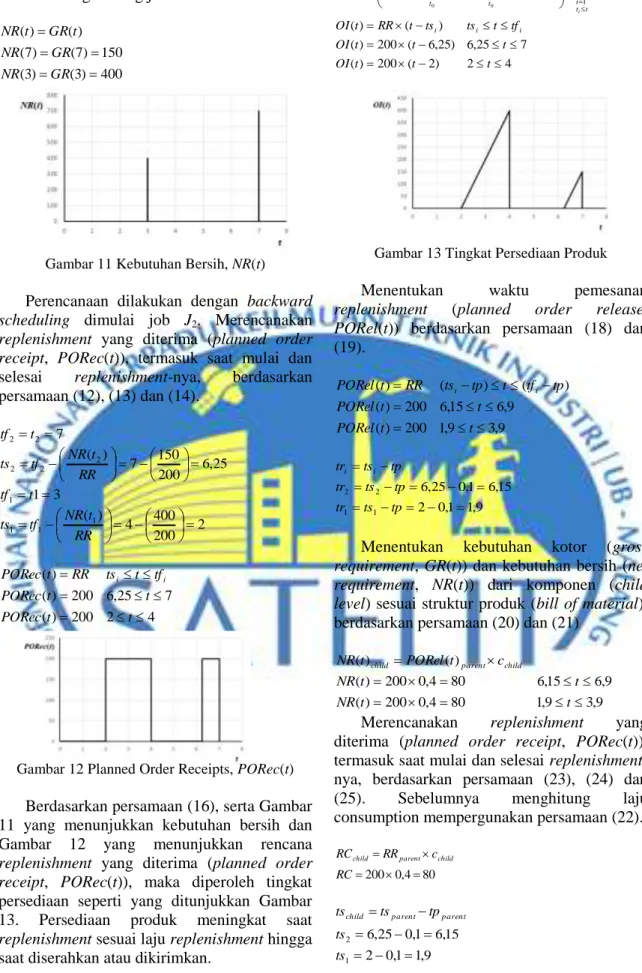

Gambar 11 Kebutuhan Bersih, NR(t)

Perencanaan dilakukan dengan backward

scheduling dimulai job J2. Merencanakan replenishment yang diterima (planned order receipt, PORec(t)), termasuk saat mulai dan

selesai replenishment-nya, berdasarkan

persamaan (12), (13) dan (14). 7 2 2 t tf 25 , 6 200 150 7 ) (2 2 2 RR t NR tf ts 3 1 1t tf 2 200 400 4 ) (1 1 1 RR t NR tf ts 4 2 200 ) ( 7 25 , 6 200 ) ( ) ( t t PORec t t PORec tf t ts RR t PORec i i

Gambar 12 Planned Order Receipts, PORec(t)

Berdasarkan persamaan (16), serta Gambar 11 yang menunjukkan kebutuhan bersih dan Gambar 12 yang menunjukkan rencana

replenishment yang diterima (planned order receipt, PORec(t)), maka diperoleh tingkat

persediaan seperti yang ditunjukkan Gambar

13. Persediaan produk meningkat saat

replenishment sesuai laju replenishment hingga

saat diserahkan atau dikirimkan.

4 2 ) 2 ( 200 ) ( 7 25 , 6 ) 25 , 6 ( 200 ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( 1 0 0 0

t t t OI t t t OI tf t ts ts t RR t OI t GR dt t PORec dt t SR t OI t OI i i i N t t i i t t t t iGambar 13 Tingkat Persediaan Produk

Menentukan waktu pemesanan

replenishment (planned order release, PORel(t)) berdasarkan persamaan (18) dan

(19). 9 , 3 9 , 1 200 ) ( 9 , 6 15 , 6 200 ) ( ) ( ) ( ) ( t t PORel t t PORel tp tf t tp ts RR t PORel i i 9 , 1 1 , 0 2 15 , 6 1 , 0 25 , 6 1 1 2 2 tp ts tr tp ts tr tp ts tri i

Menentukan kebutuhan kotor (gross

requirement, GR(t)) dan kebutuhan bersih (net requirement, NR(t)) dari komponen (child level) sesuai struktur produk (bill of material),

berdasarkan persamaan (20) dan (21)

9 , 3 9 , 1 80 4 , 0 200 ) ( 9 , 6 15 , 6 80 4 , 0 200 ) ( ) ( ) ( t t NR t t NR c t PORel t

NR child parent child

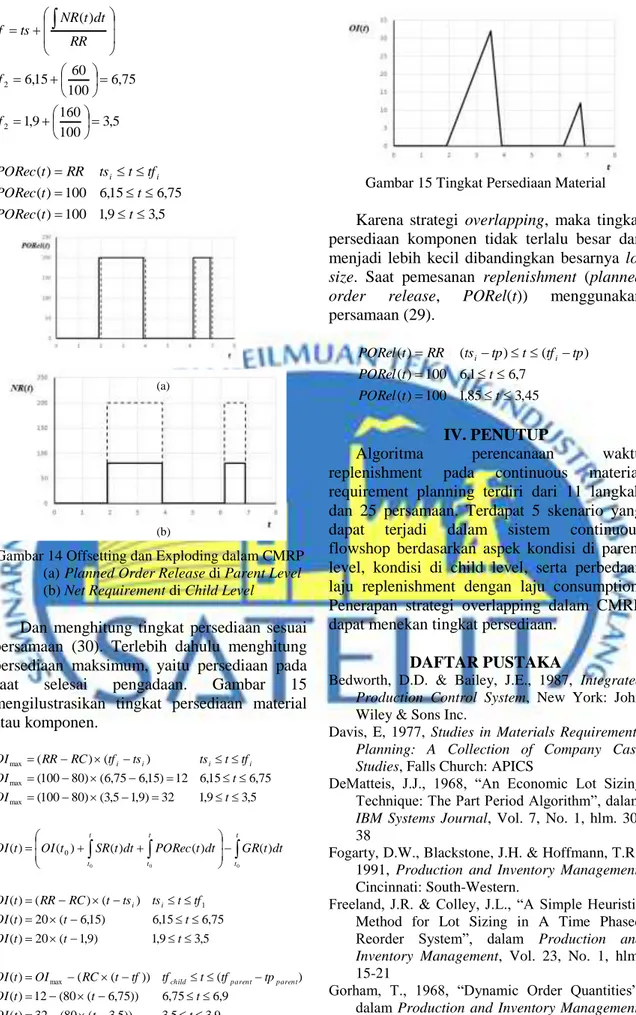

Merencanakan replenishment yang

diterima (planned order receipt, PORec(t)), termasuk saat mulai dan selesai replenishment-nya, berdasarkan persamaan (23), (24) dan

(25). Sebelumnya menghitung laju

consumption mempergunakan persamaan (22).

80 4 , 0 200 RC c RR

RCchild parent child

9 , 1 1 , 0 2 15 , 6 1 , 0 25 , 6 1 2 ts ts tp ts

5 , 3 100 160 9 , 1 75 , 6 100 60 15 , 6 ) ( 2 2

tf tf RR dt t NR ts tf 5 , 3 9 , 1 100 ) ( 75 , 6 15 , 6 100 ) ( ) ( t t PORec t t PORec tf t ts RR t PORec i iGambar 14 Offsetting dan Exploding dalam CMRP (a) Planned Order Release di Parent Level (b) Net Requirement di Child Level

Dan menghitung tingkat persediaan sesuai persamaan (30). Terlebih dahulu menghitung persediaan maksimum, yaitu persediaan pada

saat selesai pengadaan. Gambar 15

mengilustrasikan tingkat persediaan material atau komponen. 5 , 3 9 , 1 32 ) 9 , 1 5 , 3 ( ) 80 100 ( 75 , 6 15 , 6 12 ) 15 , 6 75 , 6 ( ) 80 100 ( ) ( ) ( max max max t OI t OI tf t ts ts tf RC RR OI i i i i 9 , 3 5 , 3 )) 5 , 3 ( 80 ( 32 ) ( 9 , 6 75 , 6 )) 75 , 6 ( 80 ( 12 ) ( ) ( )) ( ( ) ( 5 , 3 9 , 1 ) 9 , 1 ( 20 ) ( 75 , 6 15 , 6 ) 15 , 6 ( 20 ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( max 1 0 0 0 0

t t t OI t t t OI tp tf t tf tf t RC OI t OI t t t OI t t t OI tf t ts ts t RC RR t OI dt t GR dt t PORec dt t SR t OI t OI parent parent child i i t t t t t tGambar 15 Tingkat Persediaan Material

Karena strategi overlapping, maka tingkat persediaan komponen tidak terlalu besar dan menjadi lebih kecil dibandingkan besarnya lot

size. Saat pemesanan replenishment (planned order release, PORel(t)) menggunakan persamaan (29). 45 , 3 85 , 1 100 ) ( 7 , 6 1 , 6 100 ) ( ) ( ) ( ) ( t t PORel t t PORel tp tf t tp ts RR t PORel i i IV. PENUTUP

Algoritma perencanaan waktu

replenishment pada continuous material

requirement planning terdiri dari 11 langkah dan 25 persamaan. Terdapat 5 skenario yang

dapat terjadi dalam sistem continuous

flowshop berdasarkan aspek kondisi di parent level, kondisi di child level, serta perbedaan laju replenishment dengan laju consumption. Penerapan strategi overlapping dalam CMRP dapat menekan tingkat persediaan.

DAFTAR PUSTAKA

Bedworth, D.D. & Bailey, J.E., 1987, Integrated

Production Control System, New York: John

Wiley & Sons Inc.

Davis, E, 1977, Studies in Materials Requirements

Planning: A Collection of Company Case Studies, Falls Church: APICS

DeMatteis, J.J., 1968, ―An Economic Lot Sizing Technique: The Part Period Algorithm‖, dalam

IBM Systems Journal, Vol. 7, No. 1, hlm.

30-38

Fogarty, D.W., Blackstone, J.H. & Hoffmann, T.R., 1991, Production and Inventory Management, Cincinnati: South-Western.

Freeland, J.R. & Colley, J.L., ―A Simple Heuristic Method for Lot Sizing in A Time Phased Reorder System‖, dalam Production and

Inventory Management, Vol. 23, No. 1, hlm.

15-21

Gorham, T., 1968, ―Dynamic Order Quantities‖, dalam Production and Inventory Management, Vol. 9, No. 1, hlm. 75-81

(a)

Groff, G.K., 1979, ―A Lot Sizing Rule for Time Phased Component Demand‖, dalam

Production and Inventory Management, Vol.

20, No. 4, hlm. 66-74

Harris, F.W., 1913, ―How Many Parts to Make at Once‖, dalam The Magazine of Management, Vol. 10, No. 2, hlm. 135-136.

Karni, R., 1981, ―Maximum Part-Period Gain (MPG): A Lot Sizing Procedure for Unconstrained and Constrained Requirements Planning Systems‖, dalam Production and Inventory Management, Vol. 22, hlm. 91-98 Mabert, V.A., 2007, ―The Early Road to Material

Requirements Planning‖, dalam Journal of

Operations Management Vol 25, hlm. 346–356

McLaren, B.J., 1977, ―A Study of Multiple Level Lot Sizing Procedures for Material Requirements Planning‖, PhD Dissertation, Purdue University.

Narasimhan, S., McLeavy, D.W. & Billington, P.J., 1995, Production Planning and Inventory

Control, New Jersey: Prentice Hall Inc.

Orlicky, J., 1975, Material Requirements Planning, New York: McGraw-Hill Book Company Plossl, G., 1995, Orlicky’s Material Requirements

Planning, New York: McGraw-Hill Book

Company

Sadeghian, R, 2010, ―How to Use MRP in Continuous Production Industries When Order Type is Lot for Lot‖, dalam International

Journal of Industrial Engineering &

Production Research, Vol. 21, No. 1, hlm.

17-22

Sadeghian, R., 2011, ―Continuous Materials Requirements Planning (CMRP) Approach When Order Type is Lot for Lot and Safety Stock is Zero and Its Applications‖, dalam

Applied Soft Computing, Vol. 11, hlm.

5621-5629.

Silver, E.A. & Meal, H.C., 1973, ―A Heuristic for Selecting Lot Size Quantities for The Case of A Deterministic Time Varying Demand Rate and Discrete Opportunities for Replenishment‖, dalam Production and Inventory Management, Vol. 14 No. 2, hlm. 64-74.

Taft, E.W., 1918, ―The Most Economical Production Lot‖, dalam Iron Age, Vol. 101.18, hlm. 1410-1412.

Wagner, H.M. & Whitin, T.M., 1958, ―Dynamic Version of The Economic Lot Size Model‖, dalam Management Science, Vol. 5, No. 1, hlm. 89-96.