PENENTUAN UMUR EKONOMIS DUMP TRUCK DENGAN

MENGGUNAKAN METODE BIAYA TAHUNAN RATA-RATA

PADA PTPN 3 PKS KEBUN RAMBUTAN

KARYA AKHIR

Diajukan Untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Sains Terapan

Oleh

MAZMUR HARAPANTA TARIGAN NIM. 03 52040 41

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

2009

UCAPAN TERIMA KASIH

Puji dan syukur kehadirat Tuhan Yang Maha Esa atas segala rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan Karya Akhir ini yang diajukan sebagai salah satu syarat dalam memperoleh gelar sarjana sains terapan pada Fakultas Teknik Program D-IV Teknik Manajemen Pabrik Unuversitas Sumatera Utara.

Pertama-tama penulis mengucapkan terima kasih dan penghargaan yang tulus kepada orang tua, Ayahanda Adil Eris Tarigan dan Ibunda Mestina Br.Barus, serta kakak dan abangku tersayang Rina Permata Br.Tarigan, Hartati Enda Br.Tarigan, Rizky Elotira Tarigan dan Sherly Novita Surbakti, S.Farm.yang senantiasa memberikan semangat dan doa yang tulus serta dukungan baik moril maupun material pada penulis selama penyelesaian Karya Akhir ini.

Pada kesempatan ini penulis juga menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Ibu Ir. Rosnani Ginting, MT., selaku ketua Departemen Teknik Industri, Fakultas Teknik Universitas Sumatera Utara.

2. Ibu Ir. Elisabeth Ginting, Msi., beserta Bapak Aulia Ishak, ST, MT., selaku dosen pembimbing I dan II yang telah banyak membantu dan membimbing penulis baik dari segi moril, waktu dan pikiran demi terselesainya Karya Akhir ini.

3 Seluruh staf pengajar pada Departemen Teknik Industri, Fakultas Teknik Industri Universitas Sumatera Utara yang telah banyak berjasa menambah wawasan dan cara berfikir serta sumber inspirasi yang tak ternilai.

4 Para pegawai di Departemen Teknik Industri yang membantu dalam penyelesaian penyusunan surat-surat.

5 Seluruh pimpinan staf dan karyawan PTPN 3 PKS Kebun Rambutan yang telah memberikan waktu kepada penulis dalam mengumpulkan data yang diperlukan dalam penulisan Karya Akhir ini.

6 Seluruh teman-teman stambuk 2003 Teknik Manajemen Pabrik yang telah memberikan motivasi, dukungan, semangat, dan doa dalam penyelesaian Karya Akhir ini.

Medan, Februari 2009

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa atas segala rahmat dan karunianya, sehingga penulis dapat menyelesaikan Karya Akhir ini dengan baik, sebagai salah satu syarat dalam memperoleh gelar sarjana sains terapan pada program Studi Teknik Manajemen Pabrik, Program Diploma IV Fakultas Teknik Universitas Sumatera Utara.

Dalam penyusunan Karya Akhir ini, penulis berusaha sebaik mungkin sesuai dengan kemampuan dengan waktu dan fasilitas yang ada. Penulis mendapat bimbingan dan dorongan dari berbagai pihak, penulis mengucapkan banyak terima kasih akan hal tersebut.

Semoga dengan dibuatnya Karya Akhir ini dapat memberikan manfaat bagi semua pihak yang memerlukannya. Akhir kata penulis mengucapkan terima kasih dan mohon maaf jika ada kesalahan maupun kekurangan dalam penulisan Karya Akhir ini.

Medan, Februari 2009

Penulis,

DAFTAR ISI

Bab Halaman

LEMBAR JUDUL...i

LEMBAR PENGESAHAN...ii

KATA PENGANTAR...iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI………... vi

DAFTAL TABEL………... x

DAFTAR GAMBAR………... xi

DAFTAR LAMPIRAN……….. ... xii

RINGKASAN………. ....xiii

I. PENDAHULUAN

1.1 Latar Belakang Permasalahan……… ...I-1 1.2 Pokok Permasalahan……… ...I-2 1.3 Tujuan Penelitian……….. I-3 1.3.1 Tujuan Umum ...I-3 1.3.2 Tujuan Khusus ...I-3 1.4 Pembatasan Masalah ………. ...I-3 1.5 Asumsi-asumsi yang Digunakan...I-4 1.6 Metode Pengumpulan Data...I-4 1.7 Sistematika Penulisan Karya Akhir ...I-5

DAFTAR ISI (Lanjutan)

Bab Halaman II. GAMBARAN UMUM PERUSAHAAN

2.1 Gambaran Umum Perusahaan ...II-1 2.1.1 Ruang Lingkup Bidang Usaha...II-5 2.1.2 Lokasi Perusahaan...II-5 2.1.3 Struktur Organisasi Perusahaan...II-6 2.1.4 Pembagian Tugas, Wewenang dan Tanggung Jawab...II-9 2.1.5 Jumlah Tenaga Kerja dan Jam Kerja ... II-15 2.1.6 Sistem Pengupasan dan Fasilitas Lainnya ... II-17 2.2 Proses Produksi ... II-19 2.2.1 Standar Mutu Produk ... II-19 2.2.2 Bahan Yang Digunakan ... II-19 2.3 Uraian Proses ... II-21 2.4 Mesin dan Peralatan ... II-27 2.4.1 Mesin Produksi ... II-28 2.4.2 Peralatan... II-28 2.5 Utilitas... II-28 2.6 Safety and Fire Protection...II-29

DAFTAR ISI (Lanjutan)

Bab Halaman III. LANDASAN TEORI

3.1 Umur Ekonomis Peralatan………III-1 3.2 Metode-Metode yang Digunakan………...III-3 3.2.1 Metode Annual Worth……….III-4 3.2.2 Metode Present Worth………..III-5 3.2.3 Metode Future Worth………...III-6 3.2.4 Metode Rate of Return……….III-7 3.2.5 Metode Payback Period...III-9 3.2.5.1 Penentuan Umur Ekonomis...III-10 3.2.6 Pengelompokan Biaya... III-11 3.3 Peramalan………... …III-15 3.3.1 Perhitungan Biaya ... III-21

IV. METODOLOGI PENELITIAN

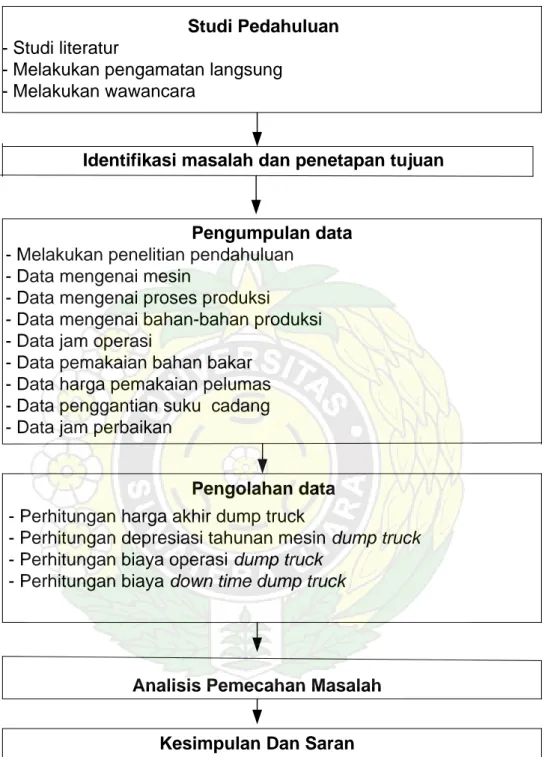

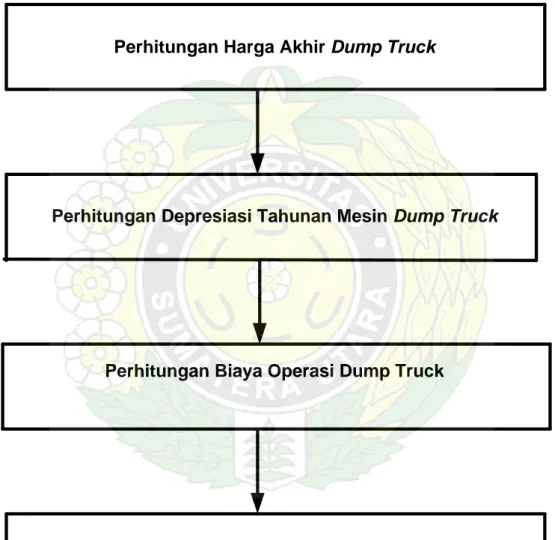

4.1 Lokasi dan Waktu Penelitian .………IV-1 4.2 Rancangan Penelitian ...………IV-1 4.3 Metode Pengumpulan Data ...IV-1 4.4 Metode Pengolahan Data ...IV-2 4.5 Blok Diagram Prosedur Penelitian...IV-4 4.6 Blok Diagram Pengolahan Data...IV-6 4.7 Blok Diagram Analisa Pemecahan Masalah...IV-7

DAFTAR ISI (Lanjutan)

Bab Halaman V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Metode Pengumpulan Data...……V-1 5.2 Pengumpulan Data……….V-1 5.2.1 Data Primer...V-2 5.2.2 Data Sekunder...V-3 5.3 Pengolahan Data...V-7 5.3.1 Perhitungan Depresiasi Tahunan Dump truck...V-7 5.3.2 Perhitungan Biaya Operasi Dump Truck... V-10 5.3.3 Perhitungan Biaya Down Time ... V-11

VI. ANALISIS PEMECAHAN MASALAH

6.1 Perhitungan Biaya Tahunan Rata-rata ...VI-1 6.1.1 Perhitungan Biaya Operasi...VI-1 6.1.2 Perhitungan Biaya Down Time...VI-2 6.1.3 Perhitungan Total Biaya Tahunan Rata-rata...VI-2 6.2 Peramalan...VI-3 VII. KESIMPULAN DAN SARAN

7.1 Kesimpulan ... VII-1 7.2 Saran-saran... VII-1 DAFTAR PUSTAKA

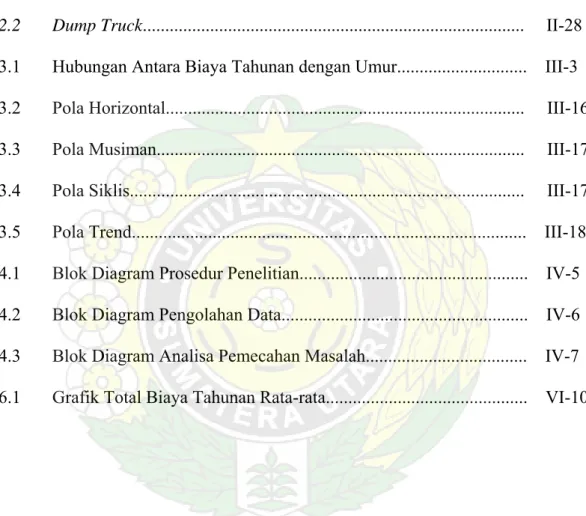

DAFTAR TABEL

Tabel Halaman

2.1. Susunan dan Jumlah Tenaga Kerja PTPN 3 PKS Rambutan...II-15 2.2. Jam Kerja Bagian Produksi... II-16 2.3. Jam Kerja Bagian Administrasi ... II-16 5.1. Spesifikasi Mesin Penelitian ...………….V-3 5.2. Daftar Harga Awal Dump truck...…...….……...V-4 5.3. Data Pemakaian Bahan Bakar Dump Truck... ...V-4 5.4. Data Harga dan pemakaian Pelumas Dump Truck...V-5 5.5. Data Penggantian Suku Cadang Dump Truck...V-6 5.6 Jam Operasi Dump Truck...V-6 5.7. Data Jam Perbaikan Dump Truck...V-7 5.8. Perhitungan Harga Akhir Dump Truck...V-8 5.9. Perhitungan Depresiasi Tahunan Mesin Dump Truck...V-10 5.10. Perhitungan Biaya Operasi Dump Truck...V-11

5.11. Perhitungan Biaya Down Time Dump Truck………...V-12

6.1. Perhitungan Biaya Operasi Tahunan Rata-rata Dump Truck……..…VI-1 6.2. Perhitungan Biaya Down Time Tahunan Rata-rata Dump Truck…....VI-2 6.3. Perhitungan Biaya tahunan Rata-rata Dump Truck...VI-3 6.4. Peramalan Biaya Operasi Dump Truck...VI-5 6.5. Peramalan Biaya Down Time Dump Truck………...VI-6 6.6. Perhitungan Biaya Operasi Tahunan Rata-rata Dump Truck………..VI-7 6.7. Perhitungan Biaya Down Time Tahunan Rata-rata Dump Truck…....VI-8

DAFTAR GAMBAR

Gambar Halaman

2.1 Struktur Organisasi... II-8

2.2 Dump Truck... II-28

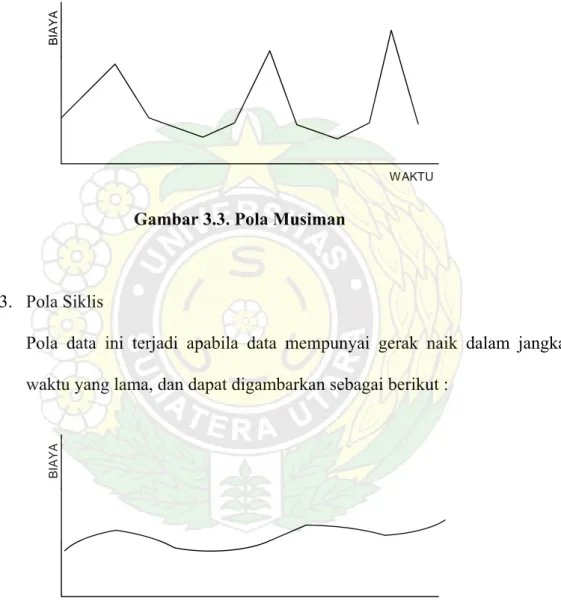

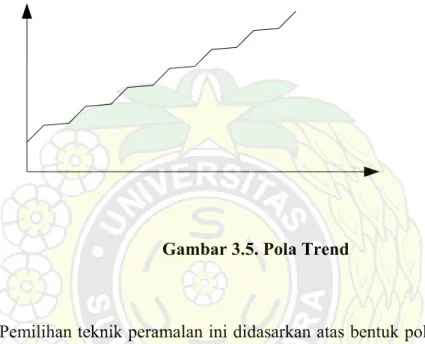

3.1 Hubungan Antara Biaya Tahunan dengan Umur... III-3 3.2 Pola Horizontal... III-16 3.3 Pola Musiman... III-17 3.4 Pola Siklis... III-17 3.5 Pola Trend... III-18 4.1 Blok Diagram Prosedur Penelitian... IV-5 4.2 Blok Diagram Pengolahan Data... IV-6 4.3 Blok Diagram Analisa Pemecahan Masalah... IV-7 6.1 Grafik Total Biaya Tahunan Rata-rata... VI-10

DAFTAR LAMPIRAN

Lampiran Halaman

1. Parameter Peramalan Biaya Operasi Dump Truck... L-1 2. Parameter Peramalan Biaya Down Time DumpTruck... L-2 3 Parameter Peramalan Metode Kwadratis... L-3 4. Mesin Produksi... L-4 5. Tabel Suku Bunga Uang (A/P,6,20)... L-5 6. Tabel Suku Bunga Uang (P/F,6,20)... L-6 7. Surat Keputusan Karya Akhir... L-5 8. Surat Balasan Perusahaan... L-6 9. Berita Acara Bimbingan Karya Akhir... L-7 10. Form Permohonan Karya Akhir... L-8 11. Form Penetapan Karya Akhir... L-9 12. Surat Peninjauan ke Perusahaan... L-10

RINGKASAN

PTPN 3 PKS Kebun Rambutan merupakan perusahaan yang bergerak di bidang pengolahan minyak sawit Crude Palm Oil dan inti sawit Palm Kernel. Kerusakan Dump Truck merupakan salah satu faktor penyebab terganggunya kelancaran produksi. Kerusakan pada Dump Truck tidak dapat ditentukan dengan pasti, hanya dapat diperkirakan dengan menentukan umur ekonomis Dump Truck tersebut. Alat pengangkut yang dibahas dalam penelitian ini adalah Dump Truck.

Pokok permasalahan dari penelitian ini adalah untuk menghindari kerugian yang lebih besar dalam pengoperasian Dump Truck maka perlu dihitung biaya operasi dalam penentuan umur ekonomis Dump Truck, sehingga diperlukan pengendalian ulang penjadwalan agar Dump Truck yang terlambat segera digantikan dengan Dump Truck yang lain dari perusahaan tersebut. Tujuan penelitian ini adalah untuk menentukan Umur Ekonomis Dump Truck. Dengan cara mengetahui besarnya depresiasi terhadap biaya tahunan, penentuan pengembalian modal, menentukan biaya tahunan Dump Truck dan menentukan biaya Down Time Dump Truck.

Tahap pengolahan data pada penelitian dimulai dari menentukan investasi mesin, menentukan biaya-biaya pemekaian mesin, dan tingkat bunga (MARR). Setelah data didapat maka dilakukan pengolahan dengan melakukan perhitungan pengembalian modal, perhitungan suku cadang dan bahan bakar untuk energi, down time dan upah tenaga kerja. Dari hasil penganalisaan diatas dapat dicari pada tahun keberapa mesin tersebut ekonomis dan berapa biaya yang dikeluarkan oleh perusahaan.

Untuk mengoperasikan suatu Dump Truck dibutuhkan biaya, dimana

biaya tersebut ada yang cenderung naik dan menurun sesuai dengan umur pemakaian Dump Truck. Dalam hal ini biaya yang cenderung menaik setiap tahunnya adalah dana pengembalian modal masing-masing biaya perawatan dan bahan bakar tersebut dicari fungsi persamaannya dengan menggunakan metode biaya tahunan rata-rata. Kemudian dari fungsi total biaya tahunan rata-rata yang paling kecil. Dengan cara demikian diperoleh umur ekonomis Dump Truck.

Hasil yang diperoleh dari penelitian ini adalah total biaya tahunan rata-rata minimum untuk mesin dan umur ekonomis Dump Truck dengan total biaya tahunan rata-rata Rp.25.565.751,- terdapat pada tahun ke-14.

BAB I PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dengan semakin berkembangnya teknologi maka semakin pesat pula persaingan dalam dunia bisnis. Sehingga semua pihak berusaha mendapatkan teknologi yang sesuai dan dengan biaya yang serendah mungkin.

Untuk mendapatkan biaya terendah adalah dengan menggunakan salah satu cara yaitu dengan mengendalikan investasi, baik investasi awal maupun investasi lanjutan yang antara lain berupa pengendalian peralatan.

PTPN 3 PKS Kebun Rambutan yang bergerak dalam bidang pengolahan kelapa sawit, memiliki peralatan-peralatan yang memerlukan investasi awal dan biaya operasi cukup besar. Keuntungan perusahaan sangat besar kaitannya dengan biaya produksi, hingga peningkatan keuntungan sejalan dengan penurunan ongkos produksi.

Penurunan ongkos produksi dapat dilaksanakan antara lain dengan cara menurunkan biaya operasi mesin dan peralatan serendah mungkin. Salah satunya adalah dengan melaksanakan penggantian mesin tepat pada waktunya.

Apabila mesin dan peralatan tidak diganti sesuai dengan waktunya akan mengakibatkan terganggunya proses produksi dan meningginya biaya produksi. Secara teknis mungkin peralatan yang ada masih dapat dioperasikan dan masih mempunyai kemampuan untuk berproduksi, tetapi secara ekonomis tidak menguntungkan lagi. Artinya peralatan itu memang masih dapat digunakan dalam

proses produksi, tapi kita harus mengeluarkan biaya perawatan ekstra akibat kerusakan peralatan. Biaya peralatan tersebut berupa penggantian suku cadang. Kalau dibandingkan dengan penggantian peralatan baru pihak perusahaan belum tentu mengalami kenaikan biaya produksi. Tetapi hal ini harus dianalisa lagi dengan perhitungan matematis agar perusahaan bisa menekan biaya produksi ditinjau dari penggantian peralatannya.

Dump truck yang menjadi pembahasan merupakan peralatan yang sangat

dibutuhkan untuk alat transportasi buah kelapa sawit dari kebun ke pabrik.

Semua hal diatas merupakan yang harus ditanggulangi dengan cepat, oleh karena itu perusahaan harus menjaga dan merawat dengan baik dump truck tersebut, perusahaan dapat menanggulangi permasalahan diatas dengan cara menentukan umur ekonomis dump truck tersebut.

1.2. Pokok Permasalahan

PTPN 3 PKS Kebun Rambutan mengalami masalah dalam hal kerusakan mesin dump truck, untuk menghindari kerugian yang lebih besar dalam pengoperasian Dump Truck maka perlu dihitung biaya operasi dalam penentuan umur ekonomis Dump Truck.

Untuk melakukan penentuan umur ekonomis dump truck dengan cara meninjau kembali biaya-biaya yang telah dan seharusnya dikeluarkan untuk pengoperasian peralatan yang terdiri dari biaya operasi, depresiasi, investasi, kenaikan harga, dan down time yang merupakan kehilangan kesempatan mesin untuk beroperasi karena mesin tersebut rusak atau sedang diperbaiki. Hasil

evaluasi akan menentukan apakah mesin dan peralatan masih menguntungkan untuk dioperasikan.

1.3. Tujuan penelitian 1.3.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah menentukan umur ekonomis

dump truck dengan menggunakan metode biaya tahunan rata-rata.

1.3.2. Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah:

1. Menentukan pada tahun keberapa Dump Truck tersebut harus diganti.

2. Mengetahui besarnya total biaya tahunan rata-rata minimum Dump Truck.

3. Untuk menghindari kehilangan kesempatan yang lebih besar dalam mendapatkan keuntungan.

1.4. Pembatasan Masalah

Untuk mendapatkan sasaran pembahasan maka perlu dibuat beberapa batasan masalah sebagai berikut:

1. Mesin/peralatan yang akan dibahas dalam studi ini adalah dump truck. 2. Untuk keperluan perhitungan, biaya-biaya dihitung berdasarkan constant

value pada tahun anggaran 2006.

3. Cara pengoperasian dan perawatan suatu mesin/peralatan yang diterapkan perusahaan dianggap sesuai dengan perawatan standar dan tidak menjadi pembahasan dalam tugas akademis ini.

1.5. Asumsi – asumsi yang digunakan

Asumsi – asumsi yang digunakan berdasarkan permasalahan adalah : 1. Cara penggunaan, perawatan maupun cara beroperasi pelaksanaan suatu

mesin dianggap normal sesuai panduan teknis dari mesin tersebut.

2. Mesin yang beroperasi ditangani oleh tenaga operator yang benar-benar mahir dan pengalaman dalam bidangnya sehingga kerusakan mesin adalah karena keadaan mesin itu sendiri.

1.6. Metode Pengumpulan Data

Metode pengumpulan data yang dipergunakan adalah gabungan antara data primer dan data sekunder. Pengumpulan data dilakukan melalui pengamatan dan wawancara secara langsung terhadap objek penelitian yang dihubungkan dengan landasan teori ilmiah.

Dengan metode analisa yang digunakan metode deskriptis analitis. Metode ini menyangkut pengelompokam data secara teratur dan terperinci, sehingga data memberikan gambaran yang dapat dimengerti, selanjutnya kelompok-kelompok data ini dianalisa dengan menghubungkan satu sama lain, kemudian ditarik kesimpulannya. Bidang ilmu yang terutama digunakan dalam studi ini adalah ekonomi teknik dan statistik.

1.7. Sistematika Penulisan Karya Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika penulisan karya akhir ini disusun dalam tujuh bab, yaitu:

BAB I : PENDAHULUAN

Dalam bab ini diuraikan latar belakang masalah, tujuan dan sasaran studi, manfaat pemecahaan masalah, ruang lingkup studi, metode pendekatan dan asumsi yang dipakai untuk menganalisa data yang ada.

BAB II : GAMBARAN UMUM PERUSAHAAN

Bab ini berisikan tentang sejarah perusahaan, ruang lingkup bidang usaha, serta organisasi dan manajemen di PTPN 3 PKS Kebun Rambutan.

BAB III : LANDASAN TEORI

Bab ini menjelaskan secara lengkap tentang dasar teori yang dipakai dalam analisis dan pemecahan masalah yang dirumuskan untuk mencapai tujuan studi.

BAB IV : METODOLOGI PENELITIAN

Pada bab ini diuraikan tentang tempat dan waktu penelitian, obyek penelitian, dan tahapan proses penelitian.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisikan tentang data yang diambil untuk mendukung pelaksanaan studi / penelitian dan perhitungan terhadap data yang

diambil untuk memperoleh variabel-variabel yang dipakai dalam menentukan analisa.

BAB VI : ANALISIS PEMECAHAN MASALAH

Bab ini berisikan tentang penganalisaan variabel-variabel yang diperoleh untuk mendapatkan perhitungan dan kesimpulan yang tepat terhadap penelitian.

BAB VII : KESIMPULAN DAN SARAN

Bab ini memuat butir-butir penting dari hasil penganalisaan dan memberikan saran atau usulan mengenai berbagai hal kemungkinan aplikasi hasil studi ini dalam dunia nyata.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Gambaran Umum Perusahaan

Sesuai dengan kebutuhan kehidupan manusia sehari-hari buah kelapa sawit yang merupakan bahan baku dalam pembuatan minyak Sawit Crude Palm

Oil dan Inti Sawit Palm Kernel. Minyak sawit dapat dipergunakan untuk bahan

makanan dan industri melalui proses penyulingan, penjernihan dan penghilangan bau atau RBDPO (Refined, Bleached and Deodorized Palm Oil). Disamping itu CPO dapat diuraikan untuk produksi minyak sawit padat (RBD Stearin) dan untuk produksi minyak sawit cair (RBD Olein). RBD Olein terutama dipergunakan untuk pembuatan minyak goreng. Sedangkan RBD Stearin terutama dipergunakan untuk margarin, disamping untuk bahan baku industri sabun dan deterjen. Pemisahan CPO dan PK dapat menghasilkan oleokimia dasar yang terdiri dari asam lemak dan gliserol. Secara keseluruhan proses penyulingan minyak sawit tersebut dapat menghasilkan 73% olein, 21% stearin, 5% PFAD ( Palm Fatty

Acid Distillate) dan 0.5% buangan. Karena semakin berkembangnya zaman dan

teknologi, maka kebutuhan primer ini semakin berkembang dalam produknya. Jenis-jenis produk ini beragam dan mempunyai kelebihan masing-masing sesuai dengan kualitas dan mutu produk tersebut.

Adapun sejarah PTPN 3 PKS kebun Rambutan merupakan salah satu Badan Usaha Milik Negara (BUMN), yang bergerak di bidang usaha perkebunan (Plantation) dan pengolahan hasil perkebunan. Pada awal berdirinya adalah perusahaan milik Hindia Belanda dengan nama NV.RCMA (Rubber Coliore

Matscapy Amsterdam).

Pada tahun 1958 perusahaan tersebut dinasionalkan dan berubah menjadi PPN Baru Cabang Sumatera Utara berdasarkan PP No: 24/1958 Keputusan Menteri Pertanian No 229/UM/1957 UU No.86/1956. Perusahaan ini melakukan aktivitas produksi selama tiga tahun karena terjadinya pergolakan politik, maka diadakan reorganisasi dalam tubuh perusahaan. Dengan PP No : 164/1961 tertanggal 26 Agustus 1961 PPN baru cabang Sumatera Utara diubah namanya menjadi PPN Sumatera Utara IV.

Pada tanggal 20 Mei 1963 kembali diadakan reorganisasi di dalam perusahaan. Reorganisasi ini menghasilkan perubahan nama perusahaan menjadi PPN Karet V, sesuai dengan PP No : 125/1963. PPN Karet V beroperasi selama lima tahun dari tahun 1963 sampai dengan 13 Maret 1968.

Demikian selanjutnya perusahaan ini terus berganti nama, pada tanggal 19 April 1968 dengan Surat Keputusan Menteri Pertanian No..55/KPT/OP/1968 PPN Karet V dirubah namanya menjadi PNP V.

PPN V kembali berubah namanya menjadi PTP V dengan keluarnya PP No: 17/1971 tanggal 29 Mei 1971 dan Surat Keputusan Menteri Keuangan No : 258/SK/IV/3/1976 tanggal 19 Maret 1975. Dengan dikeluarkannya peraturan Pemerintah dan Surat Keputusan Menteri Keuangan pada tahun 1994, kembali

diadakan restrukturisasi terhadap PTP. Dan pada tahun 1996 PTP III, PTP IV dan PTP V bergabung menjadi PT. Perkebunan Nusantara-3 yang berkedudukan di Sei Sikambing Medan.

Pabrik Kelapa Sawit Rambutan dibangun pada tahun 1983 dan merupakan salah satu pabrik dari 11 PKS yang dimiliki oleh PTPN 3, terletak di Kecamatan Rambutan, Kabupaten Serdang Bedagai - Propinsi Sumatera Utara, sekitar 65 km ke arah Tenggara Kota Medan.

Secara keseluruhan pabrik ini terdiri atas : a. Bangunan pabrik

b. Instalasi

c. Pembangkit Tenaga Listrik d. Bangunan Bengkel

e. Gudang f. Kantor

g. Perumahan Staff dan Karyawan

Didalam menghadapi pasar bebas di Era Globalisasi sekarang ini, PKS Rambutan telah menerapkan :

1. Sistem Manajemen Mutu ISO 9001.

Sasarannya adalah untuk menjamin produksi yang dihasilkan sesuai dengan standar secara konsisten dan memuaskan pelanggan, dan ini telah di Audit oleh Pihak External pada Bulan Mei 2000 ( PT. TUV INTERNASIONAL INDONESIA ) pada bulan Mei 2000 telah mendapat Sertifikat ISO 2002.

2. Sistem Manajemen Lingkungan ISO 14001

Tujuannya adalah untuk upaya memenuhi Misi mengembangkan Usaha Perkebunan dan Industri Hilir yang berwawasan lingkungan. Dan telah menjalani TRIAL AUDIT oleh pihak External pada bulan Juni 2000(PT SURVEYOR INDONESIA).

3. Sistem Manajemen Keselamatan Kerja dan Kesehatan Kerja (SMK3)

Tujuannya adalah untuk memberikan perlindungan Keselamatan dan Kesehatan Kerja terhadap seluruh Karyawan dan merupakan tanggung jawab sosial. Telah menjalani Audit oleh pihak External pada bulan oktober 2000 (PT. Sucopindo) atas Rekomendasi PT. Sucopindo bahwa PKS Rambutan memperoleh “ SERTIFIKAT DAN BENDERA EMAS “.

Selain itu PKS Rambutan juga telah mendapatkan “PIAGAM PENGHARGAAN ZERO ACCIDENT AWARD” untuk 1.500.000 jam periode 1 Januari 1997 sampai dengan 30 Desember 1999 (Sesuai SK. Manaker No : KEP 11/MEN/2000 tanggal 25 Januari 2000).

Pabrik Kelapa Sawit ( PKS ) Rambutan saat ini keberadaannya tidak hanya sebagai tempat Pengolahan TBS dari Kebun Seinduk atau Pihak III saja, namun telah berperan serta mendukung suksesnya Pendidikan Nasional yaitu dengan cara menerima secara terbuka para Mahasiswa dari Perguruan Tinggi Negeri maupun Swasta serta pelajar-pelajar dari Sekolah Menengah Kejuruan untuk Kerja Praktek di Pabrik.

2.1.1. Ruang Lingkup Bidang Usaha

Pada PTPN 3 PKS Rambutan menghasilkan dua produk yaitu Minyak Sawit Crude Palm Oil dan Inti Sawit Palm Kernel. Untuk hasil sampingan pengolahan (ampas) digunakan sebagai bahan bakar boiler dalam memproduksi uap.

Untuk penjualan produk tersebut dilakukan oleh bagian pemasaran pada kantor pusat (Head Office), pihak pabrik hanya melakukan proses pengolahan saja.

2.1.2. Lokasi Perusahaan

PKS Rambutan terletak di Kecamatan Rambutan, Kotamadya Tebing Tinggi, Propinsi Sumatera Utara. PKS Rambutan berada pada 3°35 Lintang Utara dan 98°41 Bujur Timur atau berada ± 65 km arah tenggara kota Medan. Elevasi pabrik berada pada 18 meter diatas permukaan laut. Dengan elevasi seperti ini suhu minimum dan minimum berksar antara 22°C - 32°C dan suhu rata-rata mencapai 27°C. PKS Rambutan mempunyau curah hujan rata-rata lima tahun terakhir 1447 mm/tahun dengan 86 hari hujan dan beriklim sedang.

Unit kebun rambutan mempunyai luas area 6351,26. PKS Rambutan mengolah tandan buah segar yang berasal dari berbagai daerah. Daerah-daerah pemasok TBS yang diolah di PKS Rambutan adalah kebun rambutan, kebun kebun rambutan, kebun tanah raja, kebun ginung para, kebun gunung Pamela dan pihak luar seperti koperasi dan perkebunan inti rakyat (PIR).

2.1.3. Struktur Organisasi Perusahaan

Untuk mengorganisasikan bagian-bagian yang berbeda dalam perusahaan diperlukan suatu struktur organisasi yang dapat mempersatukan sumber daya dengan cara yang teratur. Dengan adanya struktur organisasi, diharapkan dapat mengarahkan orang-orang yang berada dalam organisasi tersebut sehingga mengetahui batas kewajibannya, wewenang, serta tanggung jawab yang dilimpahkan kepadanya dan dapat melaksanakan aktivitas untuk mendukung tercapainya sasaran perusahaan. Dengan demikian diharapkan ada satu kesatuan perintah dalam gerak dan langkah untuk mencapai tujuan perusahaan yang telah ditentukan, sehingga masing-masing pekerja akan mengetahui dengan jelas dari mana ia mendapat perintah dan kepada siapa dia mempertanggung jawabkan hasil kerjanya. Sebelum menjalankan suatu aktivitas dalam perusahaan, sangat penting untuk mencantumkan struktur organisasi yang ada, dalam hal ini merupakan landasan kerja bagi seluruh pegawai yang ada dalam perusahaan..

Struktur organisasi yang digunakan pada PTPN 3 PKS Kebun Rambutan adalah struktur organisasi yang berbentuk lini dan fungsional berdasarkan fungsi. Dilihat dari struktur organisasinya, terlihat adanya pembidangan tugas, dimana pembagian unit-unit organisasi didasarkan pada spesialisasi tugas. Disamping itu, wewenang dari pimpinan dilimpahkan pada unit-unit organisasi di bawahnya dalam bidang-bidang tertentu secara langsung.

Untuk membagi tugas dan tanggung jawab terdapat kegiatan-kegiatan didalam perusahaan, PTPN 3 PKS Kebun Rambutan membentuk suatu struktur organisasi

perusahaan. Struktur organisasi juga ditentukan dan dipengaruhi oleh badan usaha, jenis usaha, besarnya usaha dan sistem produksi perusahaan tersebut. Organisasi Garis dan Fungsional

Organisasi garis adalah suatu bentuk struktur organisasi dimana kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas kepada bawahannya. Dalam bentuk organisasi ini tidak seorang bawahan pun yang memiliki atasan lebih dari satu orang, jadi kesimpang siuran perintah yang diterima oleh bawahan sangat kecil kemungkinannya untuk terjadi. Pada struktur organisasi garis prinsip Unity of command atau kesatuan dalam komando akan terpelihara dengan baik. Atasan hanya memerintah bawahan tertentu dan bawahan akan memberikan laporan kepada atasan yang memberi perintah.

Organisasi Fungsional dalam struktur organisasi ini setiap petugas memiliki fungsi yang telah ditentukan oleh pimpinan perusahaan. Jadi tugas dan tanggung jawab dalam organisasi ini dibagi menurut fungsi masing-masing. Pimpinan tiap bidang berhak memerintah kepada semua pelaksana yang menyangkut bidang kerjanya. Petugas-petugas yang setingkat mempunyai wewenang dan tanggung jawab yang sama.

2.1.4. Pembagian Tugas, Wewenang dan Tanggung Jawab

Untuk melaksanakan aktivitas perusahaan PTPN 3 PKS Rambutan membutuhkan tenaga kerja dan staffnya untuk menjalankan fungsi manajemen, tugas, wewenang dan tanggung jawab yang dibebankan sesuai dengan jabatannya masing-masing. Pembagian tugas dalam organisasi didasarkan atas kualifikasi dan

tanggung jawab. Adapun pembagian tugas dan tanggung jawab dari pimpinan/staff yang bekerja di PTPN 3 PKS Rambutan adalah sebagai berikut :

A. Manajer

1. Memimpin dan mengkoordinir masinis kepala yang ditetapkan direksi 2. Memimpin dan mengkoordinasi tugas-tugas operasional pabrik

3. Menilai dan mengevaluasi seluruh laporan pekerjaan pabrik, baik di bidang produksi, teknik, pengangkutan maupun administrasi

4. Melaksanakan dan memelihara kelengkapan dalam rangka kesehatan dan keselamatan kerja (K3) di lingkungan pabrik

5. Mengatur, mengkoordinir dan menciptakan sistem administrasi dan pelaporan yang baik dibidang teknik dan pengolahan serta melakukan peningkatan kinerja pabrik

6. Melakukan koordinasi dengan bagian terkait terutama untuk pekerjaan dibidang pengolahan produksi, teknik, administrasi dan laboratorium 7. Melakukan pengawasan secara menyeluruh atas aset perusahaan termasuk

produksi hasil olahan dan mengawasi pengolahan limbah pabrik 8. Membuat laporan kepada direksi

9. Membina hubungan baik dengan instansi dan masyarakat disekitar pabrik 10. Melakukan penilaian terhadap karyawan pada setiap akhir tahun atau

periode penilaian karyawan B. Masinis Kepala (Maskep)

1. Menjamin dan menyetujui proses pengolahan

3. Menjamin bahwa kebijaksanaan mutu dimengerti, ditetapkan, dipelihara diseluruh unit pabrik

4. Membantu manajer untuk mengidentifikasikan persyaratan-persyaratan sumber daya manusia dan menggunakan personil terlatih disetiap posisi 5. Meninjau persyaratan kontrak yang berhubungan dengan pemeliharaan

pabrik

6. Meninjau persyaratan bahan kimia, peralatan dan pembuatan yang diusulkan oleh asisten pengolahan, asisten teknik, dan laboratorium

7. Meninjau rencana produksi dan jadwal pemeliharaan peralatan di pabrik 8. Mengidentidikasikan kebutuhan pemeliharaan untuk semua personil yang

langsung mempengaruhi mutu

9. Mengevaluasi kemajuan proses pengolahan dan peralatan mesin 10. Membantu ADM dalam pembuatan dan peninjauan kontrak C. Asisten Pengolahan

1. Menentukan sasaran mutu tahunan yang berhubungan dengan proses pengolahan

2. Menentukan standard stok produksi sesuai rencana

3. Menjamin bahwa kebijaksanaan mutu dimengerti, diterapkan dan dipelihara oleh mandor-mandor dan pekerja pada proses pengolahan

4. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan kimia yang digunakan pada proses pengolahan sesuai ketentuan yang ada 5. Berusaha agar proses produksi dilakukan secara efektif dan afesien untuk

6. Mengendalikan proses pengolahan dengan spesifikasi yang telah ditetapkan

7. Mengawasi barang yang dipasok pelanggan jangan sampai rusak atau hilang

8. Melakukan pengawasan terhadap bahan baku yang diterima serta produk yang dikirim

9. Mengawasi dan mengevaluasi kondisi persediaan produk digudang

10. Mengendalikan catatan mutu terhadap identifikasi, pengarsipan, pemeliharaan sesuai dengan spesifikasi yang telah ditentukan

11. Bertanggung jawab terhadap kebersihan seluruh lingkungan pabrik

12. Bertanggung jawab tehadap pencapaian target produksi sesuai dengan bahan baku yang diterima

13. Menandatangani dan mengevaluasi check sheet dalam proses pengolahan 14. Mengidentifikasikan kebutuhan pelatihan untuk semua mandor di proses

pengolahan.

D. Asisten Laboratorium

1. Menjamin bahwa kebijaksanaan mutu dimengerti, ditetapkan dan dipelihara diseluruh tingkat organisasi di laboratorium dan sortasi

2. Membuat rencana pemakaian bahan-bahan serta alat yang berhubungan dengan analisa lanoratorium dan sortasi untuk disampaikan kepada kepala pengolahan setelah disetujui ADM

3. Menjamin bahwa pemeriksaan dan pengujian pada penerimaan bahan dalam proses dan prodeuk akhir telah dilaksanakan sesuai dengan prosedur dan catatan mutu yang telah ditetapkan

4. Mengawasi bahwa semua dokumen mutu yang berhubungan dengan sortasi dan laboratorium telah dipelihara dengan baik

5. Mengawasi bahwa pada identifikasi penerimaan bahan baku pada proses maupun produk akhir telah dilaksanakan sesuai dengan persyaratan yang telah ditetapkan

6. Menyetujui laporan hasil pemeriksaan dan pengujian pada penerimaan bahan baku pada awal maupun produk akhir.

7. Mengevaluasi teknik statistik yang berhubugan dengan aktifitas pengujian dan pemeriksaan di laboratorium dan sortasi

E. Asisten Teknik

1. Menerima laporan hasik perbaikan reperasi yang diborongkan kepada kontraktor

2. Membantu maskep dan mengevaluasi reperasi yang dilakukan oleh kontraktor

3. Menentukan spare part yang digunakan mesin sesuai dengan standard yang ditetapkan

4. Menjamin bahwa kebijakan mutu dimengerti seluruh mandor dan karyawan teknik

5. Menjamin bahwa semua aktifitas yang dilakukan o;eh pelaksana teknik sesuai dengan quality procedure yang telah diimplementasikan sampai efektif

6. Mempersiapkan agenda pertemuan untuk tinjauan manajemen yang berhubungan dengan masalah-masalah teknik

7. Mengajukan permintaan bahan, alat, mesin untuk kepentingan teknik sesuai dengan perencanaanyang telah dibuat

8. Memelihara semua dokumen dan catatan mutu dibagian teknik

9. Menjamin bahwa semua peralatan/mesin yang digunakan dalam proses telah siap dioperasikan

10. Merencanakan semua peralatan/mesin untuk dipelihara secara rutin 11. Menandatangani laporan pemeliharaan rutin dan break down maintenance 12. Membuat laporan bulanan emergency maintenance

F. Asisten Tata Usaha

1. Merencanakan, mengarahkan dan mengawasi kegiatan-kegiatan bidang administrasi dan keuangan

2. Mengkoordinir laporan bulanan dan tahunan atas anggaran kegiatan di pabrik

3. Menyusun rancangan anggaran belanja

4. Menganalisa dan memberikan tindakan perbaikan terhadap administrasi pabrik

5. Membuat laporan pertanggungjawaban kepada manager G. Papam (Perwira Pengaman)

1. Menyusun rencana kerja dibidang keamanan 2. Mengkoordinir petugas keamanan

3. Melaksanakan dan mengawasi kegiatan pengamanan terhadap aset pabrik 4. Membuat laporan pertanggungjawaban bidang keamanan kepada manager.

Dan masing-masing kepala bidang yang bersangkutan tersebut diatas, mempunyai bawahan-bawahan yang mempunyai tanggung jawab dan tugas menurut fungsinya masing-masing. Pada setiap pimpinan bidang berhak memerintah kepada semua pelaksana yang menyangkut bidang kerjanya. Petugas-petugas yang setingkat mempunyai wewenang dan tanggung jawab yang sama.

2.1.5. Jumlah Tenaga Kerja dan Jam Kerja

Untuk mendukung kelancaran proses pengoperasian pabrik PTPT III PKS Rambutan memiliki tenaga kerja sebanyak 227 karyawan dan pimpinan. Susunan dan jumlah tenaga kerja dapat dilihat pada Tabel 2.1.

Tabel 2.1. Susunan dan Jumlah Tenaga Kerja PTPN 3 PKS Rambutan

No KETERANGAN JUMLAH

(Orang)

1 Manager 1

2 Maskep 1

3 Asisten Tata Usaha 1

4 Asisten Teknik 2

5 Asisten Pengolahan 2

6 Asisten Laboratorium 1

7 Karyawan Pengolahan Shift I 42

8 Karyawan Pengolahan Shift II 42

9 Karyawan Laboratorium/Sortasi 33

10 Karyawan Bengkel 38

11 Karyawan Dinas Sipil 15

12 Karyawan Administrasi 17

13 Karyawan Bagian Produksi 8

14 Karyawan Bagian Keamanan/Hansip 13

Jumlah 227 Sumber : Data Personalia Bagian Kepegawaian PTPN 3 PKS Kebun Rambutan

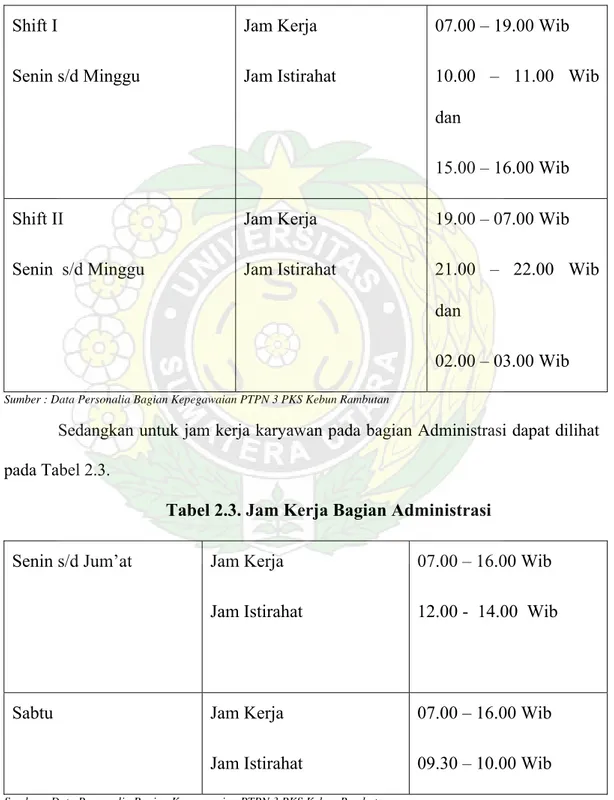

Jam kerja karyawan pada bagian produksi pabrik PTPT III PKS Rambutan di bagi atas dua shift, dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja Bagian Produksi Shift I Senin s/d Minggu Jam Kerja Jam Istirahat 07.00 – 19.00 Wib 10.00 – 11.00 Wib dan 15.00 – 16.00 Wib Shift II Senin s/d Minggu Jam Kerja Jam Istirahat 19.00 – 07.00 Wib 21.00 – 22.00 Wib dan 02.00 – 03.00 Wib Sumber : Data Personalia Bagian Kepegawaian PTPN 3 PKS Kebun Rambutan

Sedangkan untuk jam kerja karyawan pada bagian Administrasi dapat dilihat pada Tabel 2.3.

Tabel 2.3. Jam Kerja Bagian Administrasi Senin s/d Jum’at Jam Kerja

Jam Istirahat

07.00 – 16.00 Wib

12.00 - 14.00 Wib

Sabtu Jam Kerja

Jam Istirahat

07.00 – 16.00 Wib

09.30 – 10.00 Wib Sumber : Data Personalia Bagian Kepegawaian PTPN 3 PKS Kebun Rambutan

2.1.6. Sistem Pengupahan dan Fasilitas Lainnya

Selain pemberian gaji tetap, perusahaan juga memberikan imbalan kompensasi yang merupakan suatu bentuk balas jasa yang dinilai dengan uang, serta mempunyai kecenderungan untuk diberikan secara tetap, seperti pemberian bermacam-macam fasilitas kepada karyawan, pemberian tunjangan, dan pemberian insentif. Pemberian kompensasi ini merupakan pendorong utama bagi karyawan untuk lebih meningkatkan semangat dan gairah dalam bekerja.

Agar kompensasi yang diberikan dapat memberikan efek positif, maka jumlah yang diberikan haruslah dapat memenuhi kebutuhan secara minimal serta sesuai dengan peraturan yang ada.

Sistem pengupahan pada pabrik PTPN 3 PKS Rambutan Tebing Tinggi adalah berbentuk :

a. Untuk Karyawan Pengolahan - Gaji pokok bulanan

- Premi pengolahan, dihitung berdasarkan Sawit yang di olah. - Catu beras

b. Untuk Karyawan Maintenance / Teknik - Gaji pokok bulanan

- Premi, dihitung berdasarkan pengolahan - Catu beras

c. Untuk Karyawan Laboratorium - Gaji pokok bulanan

- Catu beras

d. Untuk Karyawan Transportasi - Gaji pokok bulanan

- Premi, dihitung berdasarkan Basis barang yang diangkut - Catu beras

e. Untuk Karyawan kantor - Gaji pokok bulanan

- Premi, berdasarkan surat edaran Direksi - Catu beras

Selain pemberian gaji diatas, perusahaan juga memberikan beberapa tunjangan seperti :

- Tunjangan Kesehatan - Tunjangan Keluarga - Tunjangan pemakaman - Tunjangan Hari raya - Bonus Tahunan

2.2. Proses Produksi

2.2.1. Standart Mutu Produk

Sebagai hasil produksi pabrik pengolahan sawit PTPN 3 Kebun Rambutan, adalah sebagai berikut :

- Minyak sawit (Crude Palm Oil), dengan spesifikasi sebagai berikut : Kadar Air < 0,15 %

Kadar Kotoran < 0,015 % Kadar Asam Lemak < 0,5 %

- Inti Sawit ( Kernel ), dengan spesifikasi sebagai berikut : Kadar Air < 8,0 %

Kadar Kotoran < 6,0 % Kadar Asam Lemak Bebas < 1,0 % Inti Pecah < 15 % Inti Berwarna < 60%

2.2.2. Bahan Yang Digunakan

Bahan baku yang digunakan dalam proses produksi adalah buah kelapa sawit yang disebut “Tandan Buah Segar” (TBS) yang terdiri dari Pisipera, Dura dan Tenera. Perbandingan ketiga jenis varietas buah kelapa sawit ini dapat dijelaskan sebagai berikut :

a. Dura

Spesifikasi : Bentuk buah agak bulat Tebal pericarp 2-6 mm

Tebal cangkang 2-5 mm

Percent pericarp terhadap buah, 70 % Percent inti terhadap buah, 10 %

b. Pesifera

Spesifikasi : Ukuran buah lebih kecil Tebal pericarp, sangat tebal Tebal cangkang, 0-0,1 mm

Percent pericarp terhadap buah, 95 % Percent inti terhadap buah, 5 %

c. Tenera

Spesifikasi : Buah agak lonjong Tebal pericarp, 4-10 mm Tebal cangkang, 1-25 mm Percent inti terhadap buah, 5 %

Kuantitas maupun kualitas minyak inti sawit erat hubungannya dengan umur buah. Di dalam buah mentah terdapat asam lemak bebas yang rendah namun minyaknya rendah. Di dalam buah yang kelewatan masak terdapat minyak dalam jumlah yang banyak akan tetapi kadar asam lemak bebasnya tinggi, secara ekomonis buah yang diinginkan untuk dipanen adalah buah yang kandungan minyaknya tinggi dan kadar asam lemak optimum. Buah masak yang demikian lazim disebut buah yang berumur enam bulan sejak polinasi. Minyak kelapa sawit dan inti kelapa sawit sebagai produksi yang diharapkan, diperoleh dari buah kelapa sawit yang sehat dengan kemasakan yang optimum.

Kriteria panen yang diterapkan di kebun biasanya apabila 10-15 % buah luar lepas/membrondol atau apabila buah sudah membrondol terdapat di piringan sebanyak 2-4 buah per TBS. bahan baku ini diperoleh dari afdelling-afdelling yang ada di perkebunan kebun rambutan, selain diperoleh dari perkebunan rakyat yang berada disekitarnya.

2.3. Uraian Proses

Secara ringkas proses pengolahan kelapa sawit di pabrik pengolahan PTPN 3 Kebun Rambutan terdiri dari dua bagian, yaitu :

1. Pengolahan Minyak Kelapa Sawit

Pengolahan minyak kelapa sawit dimaksudkan untuk memperoleh minyak kelapa sawit yang berasal dari daging buah, sedangkan inti sawit untuk memperoleh inti dari biji (Nut). Proses pengolahan minyak kelapa sawit terdiri dari beberapa proses antara lain :

a. Penerimaan Tandan Buah Sawit (TBS)

TBS yang diangkut dari kebun sebelum diterima, ditimbang terlebih dahulu dengan cara sebagai berikut :

- Truk berisi TBS ditimbang dan dinyatakan sebagai bruto.

- Setelah ditimbang TBS dibongkar di Loading Ramp dan truk kosong ditimbang kembali dan dinyatakan sebagai tara.

- Selisih antara bruto dan tara adalah netto dan merupakan berat TBS yang diterima di pabrik.

TBS yang diterima dimasukan ke dalam Loading Ramp yang sebelumnya diadakan penyortiran terhadap mutu dan buah kelapa sawit yang dilakukan sesuai kriteria panen yang diterapkan. Setelah itu buah dimasukkan ke dalam lori-lori yang telah disediakan untuk di bawa ke perebusan. Kapasitas 1 lori adalah 30 Ton.

b. Perebusan (Sterlizer)

Lori-lori yang berisi TBS dimasukkan ke dalam ketel rebusan dengan bantuan tali Capstand, satu unit katel rebusan berkapasitas 8 lori. Untuk merebus buah digunakan uap air dengan tekanan 2,6 - 3,0 Kg/cm2. Lama waktu proses perebusan berkisar 1,0 – 1,50 jam.

Tujuan perebusan buah adalah : - Agar mudah lepas dari tandan.

- Melunakkan daging buah, sehingga buah mudah dirambak/diaduk.

- Mematikan / menonaktifkan enzim-enzim yang merupakan katalisator dalam reaksi penguraian minyak menjadi Asam Lemak Bebas (ALB). - Mengumpulkan zat-zat bergetah, karena dapat mengakibatkan emulasi. - Menghidrolisis zat-zat lender untuk memudahkan pemisahan minyak dan

air.

- Untuk melepas inti dari cangkang, sehingga pemecahan dapat sempurna. c. Penebahan (Thresher)

Lori-lori yang berisi buah yang telah selesai direbus, kemudian ditarik keluar dan diangkat dengan menggunakan Hoisting Crane yang bergerak diatas lintasan rel ketel.

Hoisting Crane adalah alat angkut lori yang berisi buah yang telah direbus

dan membalikkannya di atas Bunch Feeder, selanjutnya ke dalam mesin penebah (Thresher) dengan tujuan untuk melepaskan brondol buah dari janjangannya.

Buah yang membrondol dari Thresher masuk ke dalam bejana pengaduk, sedangkan janjang kosong dibawa ke Hopper untuk dibuang dengan truk dan dijadikan pupuk.

d. Pengadukan (Digester)

Buah yang membrondol dari Thresher dimasukkan ke dalam Digester yaitu tabung/ketel yang berdiri tegak dan mempunyai putaran yang dilengkapi dengan pisau-pisau pengaduk/perombak.

Di dalam tabung pengadukan, buah diremas oleh pisau-pisau pengaduk yang berputar, sehingga daging buah dirombak menjadi lumat dan lepas dari bijinya, lama waktu perombakan adalah 20-30 menit. Tujuan dari perombakan daging buah adalah untuk memudahkan pengembalian dan pengepresan minyak dari masa adukkan.

e. Pengempaan (Pressing)

Screw Press adalah alat yang digunakan untuk pengepresan masa

adukan. Pengepresan bertujuan untuk memeras minyak sebanyak-banyaknya dari masa adukan tanpa biji mengalami kerusakan, pengempaan bekerja berdasarkan gaya putar dan dilengkapi dengan alat press (Worm Screw) dan saringan (Cilinder

Press), kulit buah yang tadinya diaduk dipress sehingga minyak sawit keluar

bersama air dan lumpur (Sludge) yang kemudian mengalir ketalang-talang dan diteruskan ke Vibrating Screen setelah dibebaskan terlebih dahulu dari pasir-pasir

dalam alat Desanding Device. Alat press ini bekerja secara berkelanjutan. Peralatan ini akan menekan buah dengan gaya putar dari pressan yang berputar secara berlawanan arah dan dengan kecepatan yang sama pula dan terletak horizontal terhadap penyaring.

f. Pemisahan Minyak (Clarifikasi)

Minyak dari pengadukan dan pengempaan dialirkan ke Crude Oil Tank melalui Sand Trap Tank yang berfungsi menangkap pasir yang terikut dengan minyak dan Vibrating Screen yang berfungsi memisahkan kotoran berupa sabut dan kotoran lainnya yang tidak dapat lolos dari saringan/ayakan.

Kemudian minyak dari Crude Oil Tank dipompakan ke stasiun klarifikasi yang terdiri dari :

1. Continuous Settling Tank

Continuous Settling Tank adalah bejana pengendap. Minyak dalam

tangki ini masih bercampur dengan sludge ( Lumpur, air dan kotoran lainnya ). Pemisahan minyak dari sludge berdasarkan perbedaan berat jenis antar minyak dengan sludge melalui proses pengendapan. Agar pemisahan minyak dan sludge dapat berlangsung terus menerus dan sempurna, maka temperature di dalam tangki perlu dijaga 95o C dengan mengalirkan uap melalui pipa pemanas (coil). Minyak dialirkan ke Pure Oil Tank Sludge dan dialirkan ke Sludge Tank.

2. Pure Tank

Pure Tank adalah bejana penampang minyak sebelum diolah dengan

menggunakan Oil Purifier. Temperatur minyak tetap 90o-95o C agar minyak tetap cair sehingga mudah diproses.

3. Oil Purifier

Oil Purifier adalah suatu mesin yang berfungsi memisahkan minyak dari

kotoran dan air. Pemisahan minyak dari kotoran/sludge adalah berdasarkan dengan berat jenis dengan cara memberikan gaya Centrifugal. Putaran alat ini 7500 permenit, kemudian minyak yang dihasilkan dipompakan ke Vacum Drier untuk dikeringkan, sedangkan sludge dialirkan ke fat-fit.

4. Vacuum Drier

Vacuum Drier berfungsi mengeringkan minyak. Proses pengeringan

adalah dengan cara mengabutkan minyak di dalam vacum. Air akan menguap meninggalkan minyak kemudian minyak yang sudah bebas air ini dipompakan kedalam tangki timbun.

5. Sludge Tank

Sludge Tank adalah bejana penampung sludge sebelum diolah

menggunakan sludge separator. Temperatur sludge tetap dijaga 900 – 950 C agar tetap mencair, sehingga mudah diproses.

6. Sludge Separator.

Sludge Sparator adalah suatu mesin yang berfungsi memisahkan minyak

dari kotoran kasar dan air. Pemisahan minyak dari kotoran/sludge adalah berdasarkan perbedaan berat jenis dengan cara memberikan gaya centrifugal. Minyak yang dihasilkan dipompakan ke Continuous Settling Tank sedangkan

Seluruhnya sludge dari pabrik dialirkan ke fat-fit untuk mengutip minyak

yang masih ada, sisanya berupa limbah yang dialirkan ke sistem penanganan limbah.

2. Pengolahan Inti Sawit

Proses pengolahan inti sawit terdiri dari beberapa tahap proses, yaitu : a. Pemisahan Sabuk dari Biji

Pengepresan masa adukan menghasilkan 2 bagian besar, yaitu minyak dan press cake (bungkil). Press Cake adalah terdiri dari sabut (Fiber) dan inti

(Nut). Bungkil yang sudah terurai ke Separating Columb, oleh fan diisap dan

masuk ke Conveyor bahan bakar ketel uap melalui Fibre Cyclone, sedangkan biji jatuh dan masuk ke Polishing Drum, proses pemisahan sabut disebut

Depericarper.

b. Pemisahan Inti dan Cangkang

Selama biji berada di dalam Nut Silo diberi panas untuk menurunkan kadar air biji dengan tujuan agar inti lepas dari cangkangnya. Setelah keluar biji dari Nut Silo, dipecahkan melalui mesin pemecah biji (Nut Craker), misalnya

Sludge Grading Nut Craker, Ripple Mill dan sejenisnya. Pecahan biji (Cracker Mixer) diteruskan ke pneumatic system menggunakan conveyor dan elevator. Pneumatic sistem berfungsi untuk memisahkan inti (Kernel) dari Craker Mixer. Alat pemisah inti ini ada juga yang menggunakan Hydrocyclone.

c. Pengeringan Inti Sawit

Inti sawit yang sudah terpisah, oleh conveyor dan elevator dibawa dan dimasukkan ke dalam Kernel Silo, cangkang dan kotoran lainnya diisap oleh fan dan masuk ke conveyor bahan bakar ketel uap melalui Shell Cyclone dan Shell

Transport Fan yang dapat dimanfaatkan sebagai bahan bakar boiler, sedangkan

janjangan yang dibuang dengan truk dapat dimanfaatkan sebagai pupuk tanaman Kelapa Sawit.

2.4. Mesin Dan Peralatan

Teknologi dapat didefinisikan sebagai pengetahuan yang tidak terlepas dari ruang lingkup, produk, proses, peralatan dan mesin, metode dan sistem yang digunakan dalam menciptakan barang dan jasa.

Mesin dan peralatan adalah suatu alat gerak (bergerak), dimana tenaga penggeraknya berupa aliran listrik maupun bukan dari listrik misal bahan bakar atau tenaga surya dan lain-lain.

PTPN 3 PKS Kebun Rambutan menggunakan mesin dan peralatan yang berteknologi yang cangih dan efisien. Teknologi merupakan fasilitas fisik dan nonfisik yang keduanya berguna dalam pekerjaan-pekerjaan praktis mulai dari yang sederhana sampai yang kompleks.

2.4.1. Mesin Produksi

Beberapa jenis mesin yang digunakan dalam proses produksi dimana prinsip kerja dari setiap masing-masing mesin berbeda dalam sistem kerja dan hasil dari mesin produksi yang digunakan. Adapun mesin dan peralatan yang digunakan PTPN 3 PKS Kebun Rambutan dalam kegiatan produksi pengolahan Minyak Sawit Crude Palm Oil dan Inti Sawit Palm Kernel.(terdapat pada Lampiran 4).

2.4.2. Peralatan

Pada umumnya di PTPN 3 PKS Rambutan semua lintasan produksi peralatan yang bukan digerakkan oleh tenaga manusia agar lebih mudah membantu kelancaran seluruh produksi. Alat material handling yang digunakan adalah garpu besi yang berukuran besar yang berfungsi untuk mengangkat janjangan ke atas truk, dan jaring yang digunakan untuk menutup kelapa sawit yang telah diangkut ke dalam dump truck agar pada saat pengangkutan buah tersebut tidak jatuh dari dump truck.

2.5. Utilitas

Utilitas merupakan sarana pendukung yang harus dipenuhi dalam proses produksi, setiap perusahaan mempunyai peralatan baik itu yang langsung berhubungan dengan proses produksi maupun peralatan penunjang lainnya. Untuk menghasilkan produk setengah jadi ataupun produk jadi, untuk itu utilitas harus dijaga keberadannya untuk mengoptimalkan kerja.

1. Genset

Fungsi : Pembantu power listrik atau pembangkit listrik bagi mesin dan peralatan jika arus listrik PLN terputus.

2. Forklift

Fungsi : Memindahkan bahan-bahan yang mempunyai volume besar dan berat seperti buah kelapa sawit dan bahan lainnya yang baru tiba atau yang akan dipindahkan dari truk kegudang bahan baku.

2.6. Safety and Fire Protection

Di samping masalah kesejahteraan pekerja, pihak perusahaan juga harus memperhatikan masalah keselamatan kerja pekerjanya. Keselamatan kerja merupakan sarana utama untuk pencegahan kecelakaan kerja, cacat dan kematian yang diakibatkan oleh kecelakaan kerja. Kecelakaan kerja yang terjadi dapat mengakibatkan hambatan-hambatan yang sekaligus juga merupakan kerugian secara tidak langsung seperti kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat hal ini akan menyebabkan tingginya biaya produksi.

Jadi salah satu usaha untuk memperkecil biaya produksi adalah dengan menggunakan mesin-mesin yang dilengkapi dengan alat pelindung yang aman guna memperkecil akibat yang ditimbulkan mesin tersebut jika terjadi kecelakaan. Masalah keselamatan harus benar-benar diperhatikan pada saat perancangan dan bukan baru dipikirkan kemudian setelah pabrik didirikan.

Namun sekalipun pabrik sudah beroperasi, perencanaan tetap penting untuk mencapai standar keselamatan kerja yang tinggi.

Terdapat beberapa prinsip dalam perencanaan keselamatan dan efisiensi produksi di PTPN 3 PKS Kebun Rambutan yaitu :

• Menciptakan keadaan yang aman untuk berjalan dilantai, tangga-tangga, tempat dan daerah kerja dan sebagainya.

• Memfasilitasi transportasi yang harus disertai perlengkapan keselamatannya.

• Mengisolasi daerah-daerah yang berbahaya.

• Tersedianya alat-alat pemadam kebakaran yang memadai pada berbagai tempat yang rawan kebakaran.

Cara untuk mencegah terjadinya kecelakaan adalah dengan menggunakan peralatan pelindung diri yang tergantung pada jenis pekerjaan dilapangan dan alat-alat pelindung diri yang meliputi :

• Pelindung telinga khusus digunakan khusus bagi pekerja yang mendapatkan kebisingan di sekitar mesin boiler dan sebagainya.

• Sepatu pengaman untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, benda tajam yang mungkin terinjak, di daerah sekitar proses produksi.

• Topi/helm khusus untuk melindungi kepala pekerja saat bekerja dari benda yang jatuh atau melayang dari atas di daerah sekitar proses produksi. • Tali pengaman (safety belt) untuk pekerja yang bekerja ditempat-tempat

BAB III

LANDASAN TEORI

3.1. Umur Ekonomis Peralatan

Setiap perusahan industri didalam melaksanakan programnya selalu saja di jumpai berbagai persoalan, tentu semua persoalan itu harus semua bisa dipecahkan dengan bijaksana. Salah satu dari berbagai persoalan itu di antaranya adalah dalam hal penggunaan mesin, apakah akan tetap dipakai peralatan lama dengan melakukan berbagai perbaikan atau lebih baik menggantikannya dengan peralatan-peralatan yang baru. Agar masalah itu benar-benar dapat diselesaikan dan disimpulkan maka ketelitian mempertimbangkan faktor-faktor yang mempengaruhi suatu masalah sangat penting dalam pengambilan keputusan.

Yang dimaksud dengan umur ekonomis peralatan adalah jangka waktu dimana suatu peralatan masih memberikan keuntungan. Namun ada beberapa pengertian lain tentang umur ekonomis peralatan dengan maksud yang sama walaupun dengan ungkapan kata yang berbeda.

Didalam tugas sarjana ini dikutip beberapa pengertian lain dari umur ekonomis peralatan sebagai berikut.:

A. “Taylor G.A. (1975)”, mengemukakan bahwa umur ekonomis suatu asset

adalah jangka waktu yang diberikan asset tersebut, dimana asset memiliki

B. “De Garmo E.P. and Canada I.R. (1979)”, mengemukakan bahwa umur

ekonomis suatu asset adalah jangka waktu dimana asset dapat dioperasikan dan memeberikan keuntungan.

C. “Thuesen G.J. (1984)”, mengemukakan bahwa umur ekonomis suatu asset

adalah jangka ekivalansi tahunan rata-rata atau memperbesar ekivalensi keuntungan bersih tahunan.

D. Ir. Dj.A. Simarmata, bahwa umur ekonomis ialah umur sampai batas mana

sisitem masih ekonomis untuk dioperasikan.

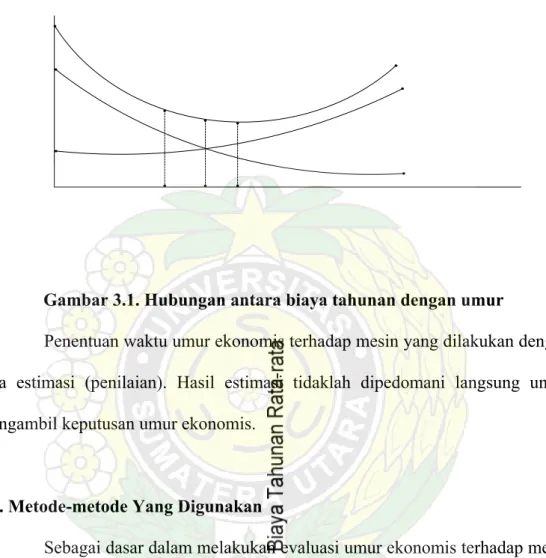

Dari ke empat pendapat diatas dapat disimpulkan bahwa umur ekonomis suatu mesin/peralatan adalah merupakan jangka waktu pemakaian mesin/peralatan dimana mesin/peralatan tersebut memliki biaya tahunan rata-rata terkecil dan memberikan keuntungan.

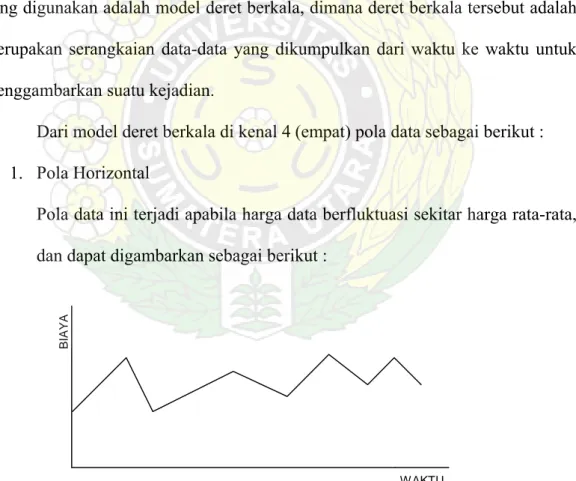

Dalam grafik dibawah ini dapat dilihat umur ekonomis apabila pembahasannya dilakukan dengan menggunakan metode biaya tahunan rata-rata maka secara matematis di rumuskan sebagai berikut

AC(N-1) > AC(N) >AC(N+1) dimana :

AC = Annual Cost

Secara grafik dapat di liht pada gambar 3.1

Gambar 3.1. Hubungan antara biaya tahunan dengan umur

Penentuan waktu umur ekonomis terhadap mesin yang dilakukan dengan cara estimasi (penilaian). Hasil estimasi tidaklah dipedomani langsung untuk mengambil keputusan umur ekonomis.

3.2. Metode-metode Yang Digunakan

Sebagai dasar dalam melakukan evaluasi umur ekonomis terhadap mesin adalah dengan mengikuti perkembangan biaya-biaya yang dikeluarkan untuk mesin yang digunakan. Biaya-biaya yang diperhitungkan dalam hal ini antara lain biaya investasi, operasi,perawatan, depresiasi, pajak, asuransi dan lain-lain.

Dalam perhitungan ekomoni teknik, secara teoritis ada beberapa metode yang dapat digunakan sebagai pedoman atau petunjuk dalam membuat studi ekonomi.

Metode-metode yang digunakan adalah: - Metode Annual Worth

- Metode Present Worth - Metode Future Worth - Metode Rate of Retrun - Metode Payback Period - dll

3.2.1. Metode Annual Worth

Dengan metode Annual Worth, maka semua biaya di operasikan merata

setiap tahunnya. Depresiasi yang dipakai adalah metode Capital Recovery. AW = G – (O + M + CR)

CR = (P – L) (A/P,i %, n) + Li Dimana :

(A/P, i%, n) = Capital Recovery Faktor. (O + M + CR) = Annual Cost.

G = Penerimaan kotor tahunan. CR = Capital Recovery.

O = Ongkos-ongkos operasi tahunan. P = Investasi awal.

M = Ongkos maintenance dan sejenisnya. L = Harga akhir mesin

n = Tahun ke-n.

Jika annual worth ≥ 0, proyek akan secara ekonomis menarik, sebaliknya jika annual worth ≤ 0, maka proyek akan secara ekonomis menjadi tidak menarik.

Annual worth nol berarti bahwa pengembalian tahunan yang tepat sama dengan

MARR telah dihasilkan.

3.2.2. Metode Present Worth

Metode present worth adalah suatu metode yang memproyeksikan seluruh penerimaan dan pengeluaran tahun n ketahun 0 (tahun awal).

Berdasarkan pada konsepnya keekivalenan nilai dari seluruh arus kas relatif terhadap beberapa dasar atau titik awal dalam waktu yang disebut sebagai sekarang. Artinya, seluruh arus kas masuk dan arus kas keluar diperhitungkan terhadap titik waktu sekarang pada tingkat bunga yang umumnya Minimum

Attractive Rate of Return (MARR).

Persamaannya adalah:

(

)

∑

(

)

∑

= = − = n X X n X X P F i X Q P F i X R PW 1 1 %, , / %, , / dimana :(P/F,i%,X) = Faktor Present Worth

R = Penerimaan

Q = Pengeluaran

X = Tahun ke-x I = Suku bunga uang.

Untuk mendapatkan Present worth sebagai fungsi dari i % ( per periode

bunga) dari serangkaian kas masuk dan kas keluar, jumlah dimasa yang akan datang perlu disesuaikan ke masa sekarang dengan menggunakan tingkat bunga selama periode peramalan yang tepat. Semakin tinggi tingkat suku bunga dan semakin jauh suatu arus kas terjadi, maka akan semakin rendah present worth nya. Jika present worth ≥ 0 proyek ini secara ekonomis dapat diterima, sebaliknya jika

present worth ≤ 0 proyek ini secara ekonomis tidak dapat diterima.

3.2.3. Metode Future Worth

Pada metode ini semua aliran kas dikonversi ke suatu nilai pada satu dimasa mendatang (Future worth) dengan tingkat bunga sebesar MARR. Nilai mendatang (F) ini diperoleh dengan berbagai cara antara lain :

1. Dengan mengkonversi langsung semua aliran kas ke nilai F, atau

F(i) =

∑

= + − N t t N t i A 0 (1 ) DimanaF (i) = nilai mendatang dari semua aliran kas selama N dengan MARR = i %

At = adalah aliran kas yang terjadi pada periode ke-t Atau

(

F P i N t)

At i F N t − =∑

= %, , / ) ( 02. Dengan mengkonversikan lewat nilai sekarang (P) dari semua aliran kas selama N periode, atau

F(i) = P(i) (F/P, i %, N)

3. Dengan mengkonversi lewat nilai seragam seluruh aliran kas selama N periode, atau

F(i) = A(i) (F/A, i %, N) Perhitungannya: FW = FW pemasukan – FW pengeluaran =

∑

=0 ) %; ; / ( i N i A F AiInformasi ekonomis yang diperoleh dari metode nilai masa depan berdasarkan pada nilai keekivalenan dari pemasukan dan pengeluaran kas pada akhir perencanaan (periode studi) pada tingkat bunga yang umumnya MARR. Jika FW ≥ 0 untuk suatu proyek, maka hal ini dapat dibenarkan secara ekonomis.

3.2.4. Metode Rate of Return

Apabila kita melakukan suatu investasi maka ada saat tertentu dimana terjadi keseimbangan antara semua pengeluaran dan yang terjadi dengan semua pendapatan yang diperoleh dari investasi tersebut. Keseimbangan ini akan terjadi pada tingkat pengembalian tertentu. Tingkat bunga yang menyebabkan terjadinya keseimbangan antara semua pengeluaran dan semua pemasukan pada saat satu. periode tertentu disebut dengan rate of return yang biasa disingkat dengan ROR. Dengan kata lain, ROR adalah suatu tingkat penghasilan yang mengakibatkan nilai NPW ( Net Present Worth ) dari suatu investasi sama dengan nol.

Secara matematis hal ini bisa dinyatakan: NPW =

(

1)

0 0 = + ∗ − =∑

N t t i Ft Dimana:NPW = net present worth

Ft = aliran kas pada periode t

N = umur proyek atau periode studi dari proyek tersebut I* = nilai ROR dari proyek atau investasi tersebut

Karena Ft bisa bernilai positif maupun negatif maka persamaan ROR dapat juga dinyatakan: NPW = PWR – PWE = 0 atau

(

)

∑

(

)

∑

= = = − n t t n t t P F i t E P F i t R 0 0 0 %, , / %, , / dimana:PWR = nilai present worth dari semua pemasukan (aliran kas positif) PWE = nilai present worth dari semua pengeluaran ( aliran kas negatif)

Rt = penerimaan netto yang terjadi pada periode ke-t

Et = pengeluaran netto yang terjadi pada periode ke-t termasuk investasi awal (P)

3.2.5. Metode Payback Period

Pada dasarnya payback period adalah jumlah periode/tahun yang diperlukan untuk pengembalian ongkos investasi awal dengan tingkat pengembalian tertentu. Perhitungannya dilakukan berdasarkan aliran kas baik tahunan maupun yang merupakan nilai sisa. Untuk mendapatkan periode pengembalian pada suatu tingkat pengembalian (rate of return) tertentu digunakan model formula berikut:

0 = - P +

∑

= ' 1 ) %, , / ( N t t i F P AtDimana At adalah aliran kas yang terjadi pada periode t dan N’ adalah periode pengembalian yang akan dihitung. Apabila At sama dari satu periode ke periode yang lain maka dapat dinyatakan berdasarkan faktor P/A sebagai berikut:

0 = - P +

∑

= ' 1 ) %, , / ( N t t i A P AtApabila suatu alternatif memiliki masa pakai ekonomis lebih besar dari periode pengembalian (N’) maka alternatif tersebut layak diterima. Sebaliknya, bila N’ lebih besar dari estimasi masa pakai suatu alat atau umur suatu investasi maka investasi atau alat tersebut tidak layak diterima karena tidak akan cukup waktu untuk mengembalikan modal yang dipakai sebagai biaya awal dari investasi tersebut.

Dalam prakteknya, kalangan industri sering kali menghitung nilai N’ dengan mengabaikan nilai uang dari waktu, atau mengasumsikan bahwa i = 0 %. Dengan asumsi ini maka akan berubah menjadi:

0 = - P +

∑

= ' 1 N t AtApabila aliran kas berupa deret seragam maka N’ bisa diperoleh dengan rumus:

N =

AtP

Dimana At dari persamaan ini adalah deret seragam aliran kas.

Dengan asumsi i = 0 % maka metode ini memiliki 2 kelemahan yaitu: 1.Mengabaikan konsep nilai uang dari waktu

2.Semua aliran kas yang terjadi setelah N’ diabaikan.

Namun demikian metode ini cukup populer digunakan di kalangan industri karena kemudahan perhitungannya dan kesederhanaan konsepnya.

3.2.5.1. Penentuan Umur ekonomis

Dalam menyelesaikan masalah penetapan umur ekonomis dilakukan dengan cara menghitung nilai ekivalensi biaya tahunan rata-rata (EAC) dengan rumus :

EAC = capital recovery + equivalent annual operating cost

EAC = ( P - L) (A/P; i%; n) + Li + Fw (biaya operasi untuk n tahun) (A/F; i%; n) Atau

EAC = (P – L) (A/P; i%; n) + Li + Pw (biaya operasi untuk n tahun) (A/P; i%; n) Ekivalensi biaya tahunan rata-rata dihitung setiap tahun. Nilai umur ekonomis (N) tahun dijawab pada :

EACN<EACn-1atau EACN < EACn+1 EACN-1 > EAC < EACN+1

3.2.6. Pengelompokkan Biaya

Untuk mendapatkan saat yang terbaik dalam mengganti peralatan, diharapkan adanya pencatatan biaya yang telah dikeluarkan selama penggunaan peralatan tersebut. Untuk pemecahan masalah tersebut di atas, maka biaya-biaya di kelompokkan diatas :

A. Depresiasi

Depresiasi atau penyusutan adalah berkurangnya nilai suatu mesin

setelah melalui suatu periode tertentu. Metode depresiasi yang umum digunakan adalah sebagai berikut:

a. Metode garis Lurus (Straight Line Method)

Pada metode ini besarnya depresiasi berbanding langsung dengan umur mesin/peralatan. Perhitungan dilakukan dengan menggunakan persamaan sebagai berikut : N L P d = ( − ) dimana : d = Depresiasi tahunan

P = Harga awal mesin/peralatan L = Harga akhir mesin/peralatan N = Umur mesin/peralatan

b. Metode Presentase Tetap (Declining Balance Method)

Metode ini sering juga diberi notasi Metheson Formula. Mengasumsi bahwa asset menurun nilainya dengan kecepatan yang lebih cepat pada kondisi

awal. Perbandingan nilai depresiasi setiap tahun terhadap nilai buku pada awal tahun tersebut adalah konstan sepanjang umurnya. Perbandingan diberi notasi k. - Besarnya depresiasi untuk tahun pertama adalah :

d1 = P.K

- Besarnya depresiasi untuk tahun ke-x adalah :

dx = (BVx-1).k

- Harga akhir pada umur n tahun adalah : Ln = P.(1-k)n

- Book value pada tahun ke-x adalah :

BVx = P – x.d dt = RBVt-1

dimana: R = rate depresiasi

BVt-1 = Book value pada tahun t-1 dt = depresiasi pada tahun t

Akhir tahun ke

Depresiasi Book value pada akhir tahun (BV) 0 1 2 3 t - RP atau RBV0 RBV1 = R ( 1 - R ) P RBV2 = R ( 1- R )2 P RBVt-1 = R ( 1 – R )t-1 P P P – RP = (1-R)P = BV1 ( 1 – R ) P – R ( 1- R ) = ( 1 – R )2 P ( 1 – R )3 ( 1 – R )t P

c. Metode Jumlah Digit (The Sum of Year Dagits Method)

Metode ini biasanya diberi notasi metode SYD. Jumlah angka-angka umur mesin/peralatan tersebut merupakan penyebut dari faktor depresiasi, sedangkan pembilangnya adalah kebalikan urutan umurnya. Perhitungan dilakukan dengan persamaan berikut :

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + + − − = ) 1 ( ) 1 ( 2 n n N n L P dN dimana : dN = Depresiasi tahunanP = Harga awal mesin/peralatan L = Harga akhir mesin/peralatan n = Umur mesin/peralatan N = Umur pakai tahunan ke-N

d. Metode Sinking Fund (The Sinking Method)

Pada metode ini dana yang di depresiasikan pada tahun pertama lebih kecil dari pada tahun berikutnya. Perhitungan dilakukan dengan persamaan berikut :

D = ( P – L ) ( A./F,i %, n ) Dimana :

D = Depresiasi tahunan

P = Harga awal mesin

L = Harga akhir mesin/peralatan (A/F, i %, n ) = Sinking Fund Factor

B. Biaya Investasi

Biaya Investasi adalah biaya pembelian mesin dan biaya pemasangan sampai mesin/peralatan tersebut dapat beroperasi.

( )(i%)

N L P−

Bila P merupakan harga awal sedangkan L merupakan harga akhir dan N umur mesin, dengan bunga uang yang berlaku i %, maka rata-rata investasi adalah gabungan dari biaya rata-rata antara biaya depresiasi secara straight line dengan kenaikan, harga dan biaya investasi adalah sama dengan perolehan modal (capital

recovery).

C. Biaya Perawatan

Biaya perawatan cenderung meningkat sejalan dengan semakin bertambahnya umur mesin/peralatan. Biaya ini meliputi penggantian sparepart yang rusak, pemakaian minyak pelumas, biaya tenaga kerja yang merawat mesin/peralatan.

D. Biaya Bahan Bakar

Pemakaian bahan bakar cenderung meningkat sejalan dengan semakin bertambahnya umur peralatan. Besarnya tergantung pada jenis bahan bakar, jam operasi, besar mesin, karakteristik mesin.

E. Biaya Tenaga Kerja

Biaya Tenaga Kerja tergantung jumlah tenaga kerja yang melayani mesin. Biaya tenaga kerja ini tidak merata setiap tahun dan tidak mempengaruhi umur ekonomis.